Att hitta rätt tillverkare av aluminiumgjutgods känns överväldigande när delkvalitet, leveransfrister och kostnadsmål alla hänger i balans. Du har sannolikt upplevt frustrationen att ta emot delar som inte uppfyller specifikationerna eller hantera leverantörer som inte kan skala produktionen när du behöver det som mest.

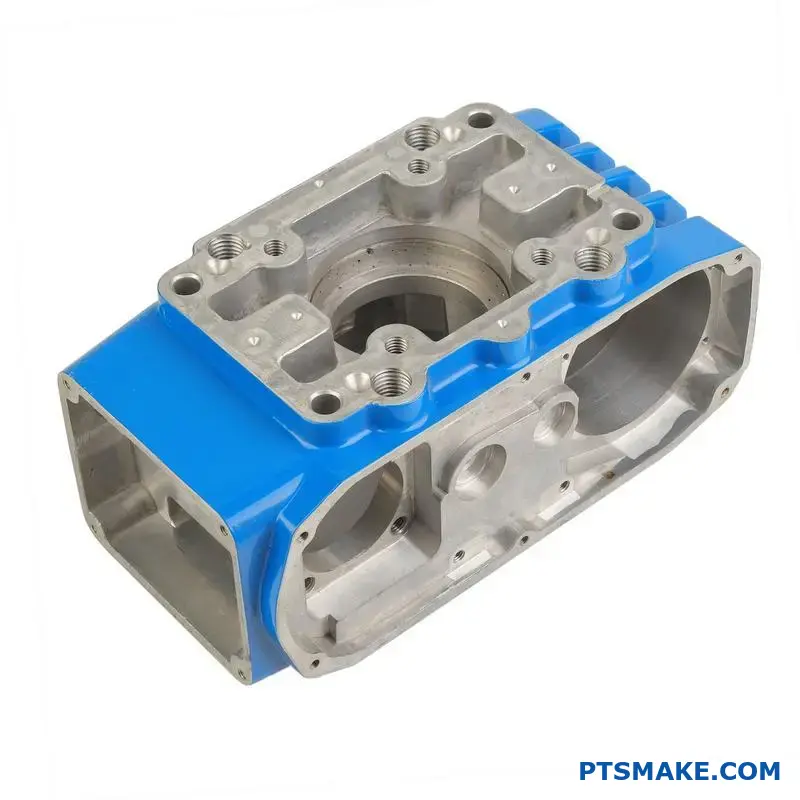

PTSMAKE är specialiserade på kundanpassade gjutformsdelar i aluminium och erbjuder precisionstillverkning från prototyp till produktion med avancerad legeringsexpertis, strikt kvalitetskontroll och skalbar produktionskapacitet för branscher som fordons- och flygindustrin, elektronik och medicintekniska produkter.

Denna omfattande guide täcker allt från grundläggande legeringsegenskaper och processoptimering till förebyggande av defekter och kostnadshantering. Jag går igenom de tekniska principer som ligger till grund för framgångsrika projekt inom pressgjutning av aluminium och hjälper dig att fatta välgrundade beslut inför ditt nästa tillverkningspartnerskap.

Vilka är kärnegenskaperna hos en vanlig pressgjutningslegering?

Låt oss tala om A380-aluminium. Det är en arbetshäst i branschen av goda skäl. Dess grundläggande egenskaper har en direkt inverkan på gjutningsprocessen och den slutliga detaljens prestanda.

A380-legeringens grundläggande egenskaper

Ett utmärkt smältflöde är avgörande. Det säkerställer att den smälta metallen fyller komplexa formkaviteter helt och hållet. Denna enkla faktor minskar antalet felkörningar och ytdefekter.

Snabb stelning är en annan viktig egenskap. Detta möjliggör snabbare produktionscykler. Det bidrar också till att uppnå jämn kvalitet i stora partier.

Nedan anges dess viktigaste mekaniska egenskaper.

| Fastighet | Typiskt värde | Betydelsen för din del |

|---|---|---|

| Draghållfasthet | 47 ksi | Mäter detaljens hållbarhet under belastning. |

| Töjning | 3.5% | Indikerar motståndskraft mot sprickbildning när den böjs. |

| Termisk konduktivitet | 96 W/m-K | Påverkar hur väl komponenten avleder värme. |

Hur egenskaper påverkar design och produktion

Den utmärkta flytförmågan hos A380 beror främst på dess kiselinnehåll. Denna egenskap är avgörande för att producera delar med tunna väggar och invecklade detaljer. Vi utnyttjar ofta denna egenskap för komplexa elektronikhöljen.

Den höga kiselhalten minimerar också krympningen när detaljen kyls. Detta innebär bättre dimensionell noggrannhet. Dina färdiga detaljer kommer att stämma bättre överens med designspecifikationerna.

Stelningsprocessen är avgörande för effektiviteten. A380:s förmåga att frysa snabbt ger snabbare cykeltider. Vid tillverkning av stora volymer innebär detta direkt en lägre kostnad per enhet.

Detta måste dock kontrolleras. Snabb kylning kan stänga inne luft och leda till porositet. Denna interna defekt kan försvaga delen. Korrekt processkontroll är allt i gjutning av aluminium.

Balans mellan styrka och flexibilitet

A380 erbjuder en bra balans för många applikationer. Dess draghållfasthet är lämplig för många strukturella komponenter. Men dess lägre töjning innebär att den är sprödare än vissa andra legeringar.

Det här är en klassisk teknisk avvägning. Om en del kräver hög slagtålighet kan en annan legering vara bättre. Materialets interna mikrostruktur1 är det som definierar dessa mekaniska beteenden.

På PTSMAKE guidar vi våra kunder genom dessa beslut. Att välja rätt legering är det första steget för att säkerställa att din produkt fungerar exakt som avsett.

A380-legeringens kärnegenskaper, från smältflöde till draghållfasthet, är sammankopplade. De påverkar direkt designmöjligheter, tillverkningseffektivitet och den slutliga delens prestanda och tillförlitlighet i verkligheten.

Den centrala rollen för utbyte av värmeenergi

Die-temperatur handlar om att hantera värme. Tänk på det som en kontrollerad energiöverföring. Verktyget måste vara tillräckligt varmt för att låta metallen flöda, men tillräckligt kallt för att stelna på rätt sätt.

Denna balans är kritisk. Den påverkar direkt hur den smälta metallen beter sig inuti kaviteten.

Påverkan på metallflöde och stelning

En för kall matris gör att metallen stelnar för snabbt. Detta kan leda till ofullständig fyllning, så kallad kallstängning.

Omvänt kan en matris som är för varm orsaka andra problem. Det kan förlänga cykeltiden och leda till defekter som lödning.

| Temperatur på munstycke | Effekt på smält metall | Potentiellt kvalitetsproblem för delar |

|---|---|---|

| För låg | Dålig flytförmåga | Kallavstängningar, flödesledningar |

| Optimal | Kontrollerat flöde | Bra ytfinish, tät |

| För hög | Överdriven fluiditet | Lödning, blåsor, porositet |

Principen om termisk balans

För att uppnå en jämn kvalitet i produktionen krävs en viktig princip: termisk balans. Detta innebär att den värme som avlägsnas från gjutningen vid varje cykel är lika stor som den värme som tillförs.

Utan denna balans kommer verktygstemperaturen att avvika. Den kan bli progressivt varmare eller kallare, vilket leder till inkonsekvent delkvalitet. I våra projekt på PTSMAKE använder vi värmekameror och sensorer för att övervaka och upprätthålla denna stabilitet.

Detta konsekventa tillstånd, eller termisk jämvikt2, är målet. Det säkerställer att den första delen och den tusende delen tillverkas under nästan identiska förhållanden. Detta är avgörande för processer som högtrycksgjutning av aluminium där toleranserna är snäva.

För att bibehålla denna balans krävs ett väl utformat kylsystem i formen. Kylkanalernas placering och flödeshastighet är konstruerade för att extrahera värme exakt där det behövs.

| Termiskt tillstånd | Produktionsutfall |

|---|---|

| Obalanserad | Inkonsekventa detaljmått, varierande defekter |

| Balanserad | Repeterbar kvalitet, stabila cykeltider, mindre skrot |

Effektiv värmereglering förhindrar en rad olika problem. Det handlar inte bara om att undvika uppenbara defekter; det handlar om att garantera de mekaniska egenskaperna och måttnoggrannheten hos varje enskild del som kommer ut ur formen. Det är grunden för en tillförlitlig tillverkning.

Formtemperaturen styr det termiska utbytet mellan den smälta metallen och gjutformen. Att upprätthålla en exakt termisk balans är avgörande för att kontrollera metallflödet, stelningen och i slutändan förhindra defekter. Detta säkerställer en konsekvent och högkvalitativ produktion av detaljer från början till slut.

Vad är det primära syftet med dragvinklar vid gjutning?

Ur fysikalisk synvinkel är en dragvinkel en enkel lösning på komplexa krafter. Under utskjutningen motverkar två primära krafter en ren utlösning.

Motståndets krafter

Friktion är den mest uppenbara motståndaren. Delens yta släpar mot formväggen. En större yta skapar mer friktion.

Den andra kraften är vakuumtrycket. När detaljen kyls och krymper kan den skapa förseglade fickor. När detaljen dras bort från dessa fickor skapas ett vakuum som håller den på plats.

Hur dragningsvinklar hjälper

En utkastvinkel ändrar riktningen på dessa krafter. Den gör att detaljen kan röra sig bort från formväggen direkt vid utmatningen.

| Typ av kraft | Utan dragvinkel | Med dragvinkel |

|---|---|---|

| Friktion | Verkar längs hela ytan | Kraftigt reducerad vid utskjutning |

| Vakuum | Kan forma och hålla delen | Mindre benägna att bilda förslutna fickor |

Denna enkla avsmalning gör en enorm skillnad.

När smält metall stelnar krymper den. Detta är särskilt sant i processer som gjutning av aluminium. Delen griper bokstavligen tag i formens kärnor och inre funktioner. Detta skapar enorm friktion och vidhäftning3 mellan de två ytorna.

Övervinna krympning och friktion

Utan en dragvinkel måste utskjutningsstiften använda kraft för att övervinna denna statiska friktion. Det är som att släpa en tung låda över ett ojämnt golv. Kraften som krävs kan vara tillräckligt hög för att bryta, böja eller repa detaljen.

En dragvinkel förändrar denna dynamik i grunden. I samma ögonblick som utmatningssystemet rör sig separeras detaljens avsmalnande väggar från formens väggar.

Detta förvandlar ett vertikalt drag med hög friktion till ett mjukt, vinklat släpp med lågt motstånd. Kraften kämpar inte längre mot hela ytan på en gång.

Förklaring av vakuumeffekten

Föreställ dig en djup, rakväggig ficka i en form. När metallen krymper kan den dra sig undan något från botten men fortfarande täta mot sidorna. När utstötningsstiften trycks in skapas ett vakuum i detta mellanrum. Detta vakuum kan hålla kvar detaljen med överraskande kraft och förhindra att den lossnar. Dragvinkeln säkerställer att en luftspalt kan bildas direkt, vilket bryter varje potentiell vakuumförsegling.

På PTSMAKE analyserar vi dessa krafter noggrant. Vi ser till att varje funktion har det optimala utkastet för en skadefri frigöring.

Utkastvinklar är ett viktigt designelement som har sina rötter i fysiken. De leder bort friktionen och förhindrar vakuumlåsning under utmatningen. Detta säkerställer att detaljen släpps smidigt från formen utan skador eller överdriven kraft, vilket skyddar både detaljen och verktyget.

Vad definierar stelning i tunna respektive tjocka snitt?

De grundläggande principerna är värmeöverföring och volymetrisk kontraktion. Hur en del kyls definierar dess slutliga egenskaper och inre struktur.

Dynamik för värmeöverföring

Tunna sektioner har en stor yta i förhållande till volymen. Detta gör att den inre värmen kan försvinna mycket snabbt.

Tjocka sektioner behåller värmen mycket längre. Den långsamma avkylningen får betydande konsekvenser för den slutliga detaljens integritet.

Jämförelse av stelningsresultat

Skillnaden i kylning skapar mycket olika interna strukturer. Detta är en avgörande faktor för detaljens utformning och prestanda.

| Funktion | Tunn sektion | Tjock sektion |

|---|---|---|

| Kylningshastighet | Mycket snabb | Långsam |

| Kornstruktur | Bra, enhetlig | Grov, varierad |

| Tid för stelning | Snabb | Förlängd |

Utmaningen med porositet vid krympning

När smält metall svalnar krymper den. I tjocka sektioner stelnar den yttre ytan först och bildar ett fast skal.

Den flytande metallen inuti fortsätter att svalna och krympa. Utan extra material för att fylla ut utrymmet skapas tomrum eller porositet.

Varför detta är viktigt för tillverkningsindustrin

Porositet är en allvarlig defekt som försvagar detaljen. Det skapar spänningskoncentrationspunkter som kan leda till brott under belastning.

Detta är ett stort problem i processer som pressgjutning av aluminium, där styrka och tillförlitlighet är av yttersta vikt för våra kunder.

Kornstruktur och dess inverkan

Snabb kylning i tunna sektioner begränsar kristallbildningen. Detta resulterar i en fin, stark och tät kornstruktur.

Långsammare kylning i tjocka sektioner ger möjlighet till mer omfattande kristallbildning. Detta kan leda till dendritisk tillväxt4, vilket skapar en grövre och ofta svagare inre struktur.

Rollen för grindar och stigbyglar

För att motverka krympning i tjocka profiler använder vi grindar och stigare. Det är kanaler och reservoarer som håller kvar extra smält metall.

De matar huvudgjutningen när den stelnar och krymper. Denna process fyller potentiella hålrum och säkerställer en solid, tät del. På PTSMAKE är optimering av grind- och stigarutformning nyckeln till kvalitet.

Sammanfattningsvis dikterar sektionstjockleken kylningshastigheten. Detta har en direkt inverkan på kornstrukturen och risken för defekter som porositet. Tunna sektioner är i allmänhet starkare, medan tjocka sektioner kräver noggranna konstruktionsöverväganden för att säkerställa sundhet och förhindra interna defekter.

Vilka är de viktigaste kategorierna av aluminiumgjutningsfel?

För att lösa ett problem måste du först namnge det. Detta gäller för defekter i gjutning av aluminium. Ett tydligt klassificeringssystem hjälper oss att snabbt diagnostisera problem.

Tänk på det som ett diagnostiskt träd. Det förenklar komplexa problem.

Ett ramverk för diagnos

Vi grupperar defekter i fyra huvudgrupper. Den här strukturen hjälper oss att hitta grundorsaken, oavsett om den finns i processen, materialet eller verktygskonstruktionen. Varje kategori pekar på ett annat område i tillverkningscykeln.

| Kategori av defekter | Vanliga exempel |

|---|---|

| Porositet | Gasporositet, porositet vid krympning |

| Ytdefekter | Kallavstängningar, flödeslinjer, blåsor |

| Dimensionella defekter | Förvridning, märken efter sänkning |

| Sprickbildning | Heta tårar, stresssprickor |

Detta tillvägagångssätt skapar en tydlig väg från problem till lösning.

Att förstå dessa kategorier är det första steget. På PTSMAKE använder vi detta ramverk för att effektivisera vår felsökningsprocess och säkerställa konsekvent kvalitet för varje del. Det ger ett gemensamt språk för våra ingenjörer och kunder.

Djupdykning i defekttyper

Varje kategori har specifika defekter med distinkta orsaker. Låt oss bryta ner dem. Denna detaljerade vy är avgörande för effektiv problemlösning i alla aluminiumgjutningsprojekt.

Problem med porositet

Porositet är i huvudsak instängda hålrum i gjutgodset. Gasporositet kommer från upplösta gaser som fångas upp under stelningen. Krympporositet uppstår när delar av smält metall isoleras innan de stelnar helt.

Imperfektioner i ytan

Dessa defekter påverkar detaljens utseende och finish. Kallavstängningar inträffar när två smälta metallströmmar inte smälter samman ordentligt. Blåsor är upphöjda ytbubblor från instängda gaser strax under huden. Korrekt solidifiering5 Kontroll är nyckeln här.

Felaktigheter i dimensionerna

Vridning är en deformation där detaljen avviker från sin avsedda form, vanligtvis på grund av inre spänningar från ojämn kylning. Sänkmärken är fördjupningar på ytan, ofta mittemot tjocka sektioner som ribbor eller bossor.

Problem med sprickbildning

Varmsprickor är sprickor som uppstår vid höga temperaturer när gjutgodset svalnar och drar ihop sig. Spänningssprickor kan utvecklas senare på grund av kvarvarande inre spänningar eller yttre belastningar som appliceras efter gjutningen.

| Typ av defekt | Primär orsak |

|---|---|

| Gasporositet | Instängd luft eller gas från smörjmedel |

| Kalla stänger | Låg smälttemperatur eller långsam injektion |

| Krigssida | Ojämn kylning eller dålig utmatning av detaljen |

| Heta tårar | Hög termisk påfrestning under kylning |

Genom att klassificera defekter i kategorierna porositet, yta, dimension och sprickbildning skapas ett kraftfullt diagnosverktyg. Detta strukturerade tillvägagångssätt hjälper till att identifiera grundorsaker snabbare, vilket leder till effektivare och mer tillförlitliga lösningar inom pressgjutning av aluminium.

Vilka är de vanligaste aluminiumlegeringarna och deras praktiska fördelar?

Att välja rätt aluminiumlegering är ett kritiskt beslut. Det har en direkt inverkan på din komponents prestanda, hållbarhet och slutkostnad. Det handlar inte om att hitta den "bästa" legeringen. Det handlar om att hitta den rätt en för dina specifika behov.

Låt oss jämföra fyra av de vanligaste legeringarna som vi arbetar med på PTSMAKE. Den här praktiska kartan hjälper till att klargöra deras specifika avvägningar.

Snabb jämförelse av vanliga legeringar

Här är en översiktlig bild av deras främsta styrkor.

| Legering | Viktig funktion | Bäst för |

|---|---|---|

| A380 | Bra allroundspelare | Kostnadseffektiva delar för allmänt bruk |

| ADC12 | A380-ekvivalent | Liknande applikationer, japansk standard |

| A360 | Motståndskraft mot korrosion | Marin, utomhus, tuffa miljöer |

| A413 | Hög fluiditet | Komplexa, tunnväggiga komponenter |

Gräva djupare i avvägningar

Låt oss nu utforska nyanserna. I tidigare projekt på PTSMAKE har dessa detaljer ofta varit den avgörande faktorn för våra kunder. Varje legering tvingar fram en kompromiss mellan olika egenskaper.

A380 och ADC12: Branschens arbetshästar

A380 är det självklara valet för de flesta gjutningsprojekt i aluminium. Det ger en utmärkt balans mellan gjutningsvänlighet, mekaniska egenskaper och kostnadseffektivitet. ADC12 är den japanska industristandardens (JIS) motsvarighet, och för de flesta praktiska ändamål är de utbytbara.

A360: Överlägsen korrosionsbeständighet

Om din del kommer att utsättas för fukt eller hårda element är A360 en stark utmanare. Dess lägre kopparhalt ger den överlägsen korrosionsbeständighet. Det ger också bättre trycktäthet. Avvägningen? Det kan vara något svårare att bearbeta än A380.

A413: Mästaren i flytande teknik

För detaljer med invecklade detaljer och mycket tunna väggar är A413 ofta svaret. Dess höga kiselhalt skapar en sammansättning som ligger nära eutektisk6 punkt, vilket ger den enastående flytbarhet för att fylla komplexa formhålor. Detta sker dock på bekostnad av något lägre drag- och sträckgräns.

Jämförelse av mekaniska och fysikaliska egenskaper

Denna tabell, som baseras på våra interna tester och data, visar en mer detaljerad jämförelse.

| Fastighet | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Draghållfasthet (ksi) | 47 | 46 | 42 |

| Sträckgräns (ksi) | 23 | 25 | 21 |

| Gjutbarhet | Utmärkt | Bra | Utmärkt |

| Motståndskraft mot korrosion | Bra | Utmärkt | Bra |

| Trycktäthet | Bra | Utmärkt | Utmärkt |

| Bearbetbarhet | Bra | Rättvist | Bra |

Ditt val beror på ditt primära krav. A380 erbjuder en balanserad profil för allmän användning. A360 prioriterar hållbarhet under tuffa förhållanden, medan A413 är perfekt för att skapa komplexa, tunnväggiga delar som kräver utmärkt gjutflöde.

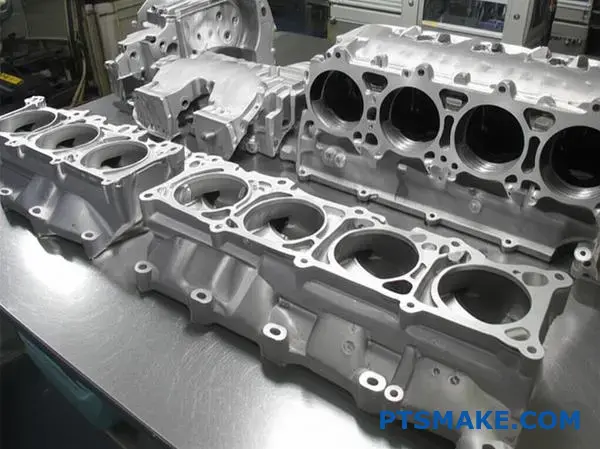

Vilka är de viktigaste sekundära processerna efter pressgjutning?

En pressgjuten del är inte färdig när den kommer ut ur formen. Det är bara början. Ett strukturerat arbetsflöde omvandlar denna råa gjutning till en färdig produkt.

Denna sekvens är avgörande för kvaliteten. Varje steg förbereder detaljen för nästa. Resan följer vanligtvis en tydlig väg från rågjutning till den slutliga, funktionella komponenten.

Det typiska flödet efter gjutning

| Steg | Syfte |

|---|---|

| 1. Trimning | Ta bort överflödigt material. |

| 2. Blästring med skrot | Skapa en enhetlig yta. |

| 3. Maskinbearbetning | Uppnå snäva toleranser. |

| 4. Efterbehandling | Applicera skyddande/kosmetisk beläggning. |

Denna process säkerställer att varje del uppfyller exakta designspecifikationer.

Att förstå arbetsflödet efter gjutning är nyckeln till att hantera produktionen och säkerställa kvaliteten. Varje steg har en specifik roll när det gäller att förädla detaljen från gjutet tillstånd till dess slutliga form. Det är en systematisk progression som vi följer på PTSMAKE för att garantera förutsägbara resultat av hög kvalitet.

Trimning: Den första klippningen

Den första operationen är trimning. En trimpress klipper rent av överflödigt material. Detta inkluderar löpare, överflöden och överskott från gjutningsprocessen. Detta steg skapar detaljens grundläggande nettoform och förbereder den för efterföljande operationer.

Blästring med sablar: Skapa en enhetlig yta

Därefter tar blästringen bort alla mindre ojämnheter. Fina medier skjuts mot detaljen. Denna process skapar en ren, enhetlig matt yta. Denna yta är idealisk för efterföljande målning, beläggning eller andra ytbehandlingar.

Precisionsbearbetning: Uppnå slutliga toleranser

För detaljer som kräver snäva toleranser är maskinbearbetning nödvändig. CNC-maskiner kan borra, gängtappa eller fräsa ytor som gjutningsprocessen inte kan forma exakt. Detta steg säkerställer att detaljen uppfyller alla kritiska dimensionskrav för montering och funktion.

Efterbehandling: Det skyddande och estetiska skiktet

Det sista steget är att applicera en ytbehandling. Detta skyddar delen från korrosion och förbättrar dess utseende. För gjutning av aluminium kan alternativ som pulverlackering eller anodisering7 är vanliga.

| Typ av efterbehandling | Primär förmån | Bäst för |

|---|---|---|

| Pulverlackering | Hållbarhet, färgalternativ | Applikationer med hög slitstyrka |

| Anodisering | Motståndskraft mot korrosion | Delar av aluminium |

| Kromatering | Korrosionsskydd, Primer | Elektrisk ledningsförmåga |

Det systematiska arbetsflödet säkerställer att varje pressgjuten detalj går från rågjutning till precisionskomponent på ett effektivt sätt. Varje steg, från trimning av överflödigt material till slutfinish, är avgörande för att uppnå önskad kvalitet, funktion och utseende.

Hur anpassar man en process för en aluminiumlegering med hög kiselhalt?

Aluminiumlegeringar med hög kiselhalt är tuffa. De är kända för att vara mycket slipande på verktyg. Detta gör aluminiumgjutningsprocessen knepig.

För att lyckas krävs mer än att bara ändra inställningar. Det krävs en fullständig strategi. Du måste ta hänsyn till lägre flytbarhet och skydda dina formar från snabbt slitage.

Justering för abrasivitet

Vi börjar med att justera nyckelparametrar. Detta hjälper till att hantera legeringens egenskaper. Högre temperaturer för både metallen och verktyget är avgörande för ett bra flöde.

Förändringar av nyckelparametrar

| Parameter | Standard Al-Alloy | Hög-Si Al-Alloy |

|---|---|---|

| Metalltemperatur | 660-680°C | 700-730°C |

| Die Temp | 180-220°C | 240-280°C |

| Insprutningshastighet | Måttlig | Något långsammare |

Dessa initiala förändringar hjälper till att säkerställa att formen fylls helt. De förhindrar defekter som orsakas av legeringens tröga natur.

Att anpassa processparametrarna är bara halva jobbet. Den verkliga utmaningen med legeringar med hög kiselhalt är att hantera verktygsslitaget. De slipande kiselpartiklarna fungerar som sandpapper på formstålet.

På PTSMAKE har vi kommit fram till att en proaktiv verktygsstrategi inte är förhandlingsbar. Utan en sådan strategi minskar verktygens livslängd drastiskt, vilket leder till högre kostnader och stilleståndstid. Detta är en kritisk faktor i alla produktionsplaner för stora volymer.

En robust plan för underhåll av verktyg

Ett strikt underhållsschema är din första försvarslinje. Du har inte råd att vänta på att problem ska uppstå. Regelbunden inspektion och service är nyckeln.

Exempel på checklista för underhåll

| Frekvens | Uppgift | Syfte |

|---|---|---|

| Var 2.000:e cykel | Visuell inspektion | Kontrollera om det finns tidiga tecken på erosion eller galling. |

| Var 5.000:e cykel | Mindre polering | Återställer ytfinishen på områden med högt slitage. |

| Var 10.000:e cykel | Fullständig nedmontering | Detaljerad inspektion, rengöring och byte av slitna stift. |

Rollen för avancerade ytbeläggningar

Även med bra underhåll behöver grundstålet hjälp. PVD-beläggningar (Physical Vapor Deposition) skapar en hård, smörjande barriär. Denna sköld skyddar gjutformen från den slipande legeringen. Bildandet av hårda intermetalliska föreningar8 på verktygsytan är en viktig orsak till slitage, och beläggningar minskar detta. Att välja rätt beläggning, t.ex. TiN eller CrN, är avgörande.

Anpassning till aluminium med hög kiselhalt innebär att temperaturen måste höjas för att förbättra flödet. Ännu viktigare är att det krävs ett rigoröst underhållsschema för gjutformar och användning av PVD-beläggningar för att bekämpa legeringens abrasiva egenskaper, vilket säkerställer verktygens livslängd och en jämn kvalitet på detaljerna.

Hur balanserar man delkostnad, kvalitet och produktionstakt?

Att fatta sunda affärsbeslut kräver teknisk kunskap. Den "snabbaste" processen är inte alltid den mest lönsamma. Verklig framgång kommer från att balansera konkurrerande operativa mål.

Låt oss analysera ett vanligt scenario. Föreställ dig att du ökar en maskins cykeltid med 10%. Det verkar som en förlust, men tänk om det eliminerar en skrotningsgrad på 2%? Denna enkla avvägning kan avslöja dolda vinster.

Den initiala situationen

| Metrisk | Värde |

|---|---|

| Cykeltid | 60 sekunder |

| Skrotningsgrad | 2% |

| Utgång/timme | 60 delar |

Det här scenariot visar att snabbhet kan ha ett pris. Vi måste titta djupare än bara på produktionshastigheten för att förstå hela bilden.

Låt oss bryta ner kostnads- och nyttoanalysen för den här situationen. Vi måste kvantifiera kostnaden för skrotning jämfört med kostnaden för en långsammare cykel. Det är här som tekniska insikter direkt påverkar affärsresultaten.

I ett tidigare projekt på PTSMAKE som gällde en gjutformsdel i aluminium ställdes vi inför exakt det här problemet. Kunden ville ha maximal hastighet, men små defekter orsakade en konstant 2% skrotningsfrekvens. Dessa skrotade delar var inte bara förlorat material; de representerade bortkastad maskintid, arbete och energi.

Kostnads- och nyttoanalys

| Faktor | Ursprunglig process | Ny process |

|---|---|---|

| Cykeltid | 60 sekunder | 66 sekunder (+10%) |

| Delar per timme | 60 | ~54.5 |

| Skrotningsgrad | 2% | 0% |

| Bra delar/timme | 58.8 | 54.5 |

Den nya processen producerar visserligen färre detaljer per timme, men inget skrot. Nyckeln är att förstå Alternativkostnad9 av den förlorade produktionstiden jämfört med den materiella kostnaden för skrotade delar.

Om kostnaden för en enda skrotad del är hög kan det lätt motivera den minskade produktionen att eliminera detta slöseri. Vi fann att besparingarna genom att eliminera skrotet vida översteg kostnaden för den något lägre produktionstakten. Detta beslut ökade den totala lönsamheten.

Denna enkla analys visar att en liten, kontrollerad inbromsning kan vara ett smart affärsmässigt drag. Den omvandlar bortkastade resurser från skrot till värdefulla, högkvalitativa delar, vilket förbättrar slutresultatet.

En långsammare och mer kontrollerad process kan ge högre lönsamhet genom att eliminera slöseri. Den här datadrivna metoden, som vi på PTSMAKE förespråkar, förvandlar tekniska justeringar till konkreta affärsfördelar och visar att effektivitet är mer än bara hastighet.

Lås upp överlägsen aluminiumgjutning med PTSMAKE idag

Är du redo att uppnå oöverträffad kvalitet, kostnadseffektivitet och tillförlitlighet för dina aluminiumgjutningsprojekt? Kontakta PTSMAKE nu för en snabb, konkurrenskraftig offert och upptäck hur vår expertis kan optimera din delprestanda från prototyp till storskalig produktion. Skicka din förfrågan för att komma igång!

Upptäck hur denna interna struktur påverkar en legerings hållfasthet och gjutbeteende för bättre designresultat. ↩

Lär dig hur du genom att behärska detta koncept kan optimera din pressgjutningsprocess och minska skrotningsgraden. ↩

Förstå de molekylära krafter som gör att delar fastnar på formytor. ↩

Förstå hur kristallbildning under stelning påverkar de slutliga mekaniska egenskaperna hos dina gjutna detaljer. ↩

Lär dig hur kylnings- och stelningsprocessen påverkar de slutliga mekaniska egenskaperna hos den gjutna delen. ↩

Upptäck hur denna specifika legeringssammansättning förbättrar metallflödet för detaljerade gjutningar. ↩

Läs om hur denna elektrokemiska process förbättrar hållbarheten och utseendet på pressgjutna aluminiumdelar. ↩

Förstå hur dessa mikrolegeringar bildas och påverkar verktygens livslängd i applikationer med hög slitstyrka. ↩

Förstå hur de dolda kostnaderna för ditt projekt påverkas av att du väljer ett tillverkningsalternativ framför ett annat. ↩