Många tillverkare kämpar med gravitationsgjutningsdefekter, ojämn kvalitet och produktionsförseningar som kostar tusentals kronor i omarbetningar och missade deadlines. Dessa problem beror ofta på dålig förståelse för den grundläggande fysiken bakom metallflödet, otillräckligt materialval och brist på systematisk processtyrning.

Gravitationsgjutning är en grundläggande metallformningsprocess där smält metall flyter in i formar enbart på grund av gravitationskraften. För att lyckas måste man behärska vätskedynamik, värmeöverföring och stelningsfysik för att konsekvent kunna producera gjutna delar av hög kvalitet.

Genom min erfarenhet på PTSMAKE har jag arbetat med ingenjörsteam som behövde tillförlitliga gjutningslösningar men som stod inför samma återkommande utmaningar. Den här guiden omfattar 16 viktiga frågor som hjälper dig att behärska grunderna för gravitationsgjutning, felsöka vanliga defekter och bygga robusta produktionsprocesser för ditt nästa projekt.

Vad är kärnprincipen i gravitationsgjutning, utöver att bara gjuta metall?

Gravitationsgjutning ses ofta som enkelt. Du häller bara smält metall i en form, eller hur? Men den verkliga principen är en känslig balans mellan fysik.

Det handlar om att kontrollera hur gravitationen fungerar för dig. Processen bygger på en trio av vetenskapliga principer som samverkar.

Fysiken i spel

Det är viktigt att förstå dessa krafter. De avgör den slutliga kvaliteten på detaljen.

| Princip | Roll i Gravity Casting |

|---|---|

| Strömningsdynamik | Styr hur metallen flödar in i gjutformen. |

| Värmeöverföring | Hanterar kylnings- och stelningshastigheter. |

| Solidifiering | Bestämmer den slutliga kornstrukturen. |

Dessa element måste hanteras på ett perfekt sätt.

Kärnprincipen går mycket djupare. Det handlar om att använda gravitationen för att generera en förutsägbar och konsekvent kraft. Denna kraft dikterar flödet och trycket inuti formkaviteten.

Hur gravitationen styr flödet

Gravitationen är motorn i processen. Den pressar den smälta metallen in i varje detalj i formen. Höjden på gjutgallret påverkar direkt metallostatiskt tryck1.

Detta tryck säkerställer att formen fylls helt. Det hjälper till att skapa skarpa detaljer och undvika hålrum. En högre gran betyder mer tryck.

Den termiska balansakten

När metallen flyter börjar den svalna. Denna värmeöverföring måste hanteras noggrant. Formens utformning och material är avgörande här.

Vi utformar kylkanaler för att kontrollera stelningshastigheten. Detta förhindrar defekter som sprickor eller porositet. Det säkerställer att detaljen stelnar jämnt och skapar en stark inre struktur.

I vårt arbete med PTSMAKE fokuserar vi på denna balans. Korrekt gating- och riser-design är avgörande. De är inte bara kanaler, de är verktyg för att kontrollera flöde och temperatur.

| Faktor | Påverkan på processen |

|---|---|

| Temperatur vid hällning | Påverkar flytbarhet och kylningstid. |

| Formtemperatur | Påverkar stelningshastighet och ytfinhet. |

| Design av grindsystem | Kontrollerar flödeshastighet och turbulens. |

Att behärska dessa faktorer är det som skiljer en kvalitetsgjutning från ett misslyckande. Det är en vetenskap som vi har förfinat under många projekt.

Gravitationsgjutningens kärna är inte bara gjutning. Det är en kontrollerad tillämpning av fysik. Det är viktigt att behärska samspelet mellan vätskedynamik, värmeöverföring och stelning. Gravitationen utgör den grundläggande kraften som, när den hanteras korrekt, ger tillförlitliga delar av hög kvalitet.

Vilka viktiga egenskaper definierar en lämplig legering för gravitationsgjutning?

Att välja rätt legering är avgörande. Materialets beteende under gjutningen har en direkt inverkan på den slutliga detaljens kvalitet. Det handlar inte bara om de slutliga egenskaperna. Det handlar om hur metallen flödar, kyls och stelnar.

Vätska: Fylla formen

Flytbarhet är legeringens förmåga att fylla komplicerade formhålor. Dålig fluiditet leder till felkörningar och ofullständiga delar. Detta är en vanlig felpunkt som vi designar mot.

Stelning och krympning

När metallen kyls krymper den. Det är viktigt att förstå detta. Ett brett stelningsintervall kan orsaka porositet, medan överdriven krympning kan leda till defekter.

| Fastighet | Hög lämplighet | Låg lämplighet |

|---|---|---|

| Vätska | Fyller i komplexa uppgifter enkelt | Ofullständiga fyllningar, felkörningar |

| Krympning | Minimal och förutsägbar | Hög risk för hålrum och sprickor |

| Motstånd mot varm rivning | Stark under kylning | Benägen att spricka |

När vi dyker djupare blir samspelet mellan dessa egenskaper tydligt. Det är en balansgång som avgör om ett gravitetsgjutningsprojekt blir framgångsrikt. En legering med stor flytbarhet kan ha ett dåligt stelningsintervall, vilket skapar dolda problem.

Förklaring av stelningsintervall

En legering fryser inte omedelbart. Den går igenom ett grumligt tillstånd. Ett smalt intervall innebär att den stelnar snabbt och jämnt. Ett bredare intervall ökar risken för mikroporositet, eftersom flytande metall kämpar för att mata krympande områden. Detta kan äventyra detaljens strukturella integritet.

Nyanser av krympning

Vi måste ta hänsyn till två typer av krympning. Volymetrisk krympning sker när metallen kyls från vätska till fast form. Vi hanterar detta med stigare i formkonstruktionen. Sedan finns det mönstermakarens krympning, sammandragningen av den fasta delen när den svalnar till rumstemperatur. Själva formen måste byggas något större för att kompensera. Vi har sett hur en liten felberäkning här kan leda till delar som inte uppfyller specifikationerna. Under kylningen kan det bildas svaga punkter mellan växande dendriter2, vilket leder till fel under påfrestning.

Förhindrande av varmrivning

Varmrivning, eller sprickbildning, uppstår när gjutgodset fortfarande är varmt och svagt. Det sker när krympningen begränsas av formen. Legeringar med god duktilitet vid höga temperaturer är mer motståndskraftiga mot denna kritiska defekt.

| Påverkan på egendom | Vanlig defekt | Vår lösning på PTSMAKE |

|---|---|---|

| Dålig flytförmåga | Felkörningar, kalla avstängningar | Optimera gating-systemet, justera hälltemperaturen |

| Bred stelning | Mikroporositet | Strategisk placering av riser, val av legering |

| Hög krympning | Tomrum, sjunkmärken | Exakt formkompensation, design av stigare |

| Låg motståndskraft mot varmrivning | Sprickor | Gjutform för att minska påfrestningar, val av legering |

Sammanfattningsvis är flytbarhet, stelning, krympning och varmrivningshållfasthet inte isolerade faktorer. De är sammankopplade egenskaper som avgör en legerings bearbetbarhet och den slutliga kvaliteten på gravitationsgjutningen. Korrekt hantering av dessa är nyckeln.

Hur påverkar gravitationen begränsningarna för gjutningskonstruktionen?

Gravitationen är den drivande kraften i gravitationsgjutningsprocessen. Den drar smält metall nedåt och fyller de invecklade detaljerna i en formhålighet.

Men denna konstanta kraft är också en viktig källa till begränsningar i konstruktionen. Den kan hindra metallen från att nå tunna sektioner. Det skapar också ett enormt tryck som kan ge upphov till defekter.

En kraft av skapande och begränsning

Att konstruera en framgångsrik detalj innebär att arbeta med gravitationen, inte mot den. Vi måste förutse hur den kommer att påverka metallflödet och den slutliga detaljens integritet.

| Gravitationens roll | Påverkan på gjutningskonstruktionen |

|---|---|

| Positiv | Fyller formhålan på ett naturligt sätt |

| Negativt | Kan orsaka ofullständiga fyllningar (misruns) |

| Positiv | Skapar tryck för att fånga detaljer |

| Negativt | Övertryck kan leda till defekter |

När vi konstruerar för gravitationsgjutning måste vi hela tiden hantera fysiken i den smälta metallens flöde. Delens höjd påverkar direkt de krafter som spelar in. En högre del skapar mer nedåtriktat tryck i botten av formen.

Detta hydrostatiskt tryck3 kan vara tillräckligt starka för att förvrida själva formen, vilket leder till felaktiga dimensioner eller svikt. För att kontrollera detta måste vi utforma portarna och stigarledningarna noggrant.

Fyllning av tunna sektioner

Gravitationen har svårt att pressa in metall i mycket tunna eller komplexa sektioner, särskilt om de befinner sig långt från porten. Metallen kan svalna och stelna innan sektionen är helt fylld. Detta resulterar i en vanlig defekt som kallas misrun.

Förhindrande av gravitationsinducerade defekter

Enligt vår erfarenhet på PTSMAKE är det avgörande att förutse dessa problem under konstruktionsfasen. Vi använder simuleringsverktyg för att förutse hur metall kommer att flöda under tyngdkraften. Detta hjälper oss att optimera konstruktionen innan vi skär i något stål.

| Typ av defekt | Orsak (relaterad till tyngdkraften) | Designlösning |

|---|---|---|

| Felaktig körning | Otillräckligt tryck för att fylla tunna sektioner | Optimera grindplaceringen; öka väggtjockleken |

| Porositet | Instängd gas eller krympning under kylning | Utforma effektiva stigarledningar och ventilationskanaler |

| Mögel sväller | Högt metalltryck mot formväggarna | Förstärk gjutformen; kontrollera gjuthöjden |

Gravitationen är en icke förhandlingsbar faktor i gjutningskonstruktionen. Den styr formfyllningen i tunna sektioner och skapar tryck som kan orsaka defekter. En framgångsrik design förutser dessa effekter och använder smarta grindar, utkast och väggtjocklek för att säkerställa en kvalitetsdel.

Vilka är de viktigaste typerna av gravitationsgjutningsprocesser?

Att välja rätt process för gravitationsgjutning är avgörande. Den har en direkt inverkan på projektets kostnad, kvalitet och ledtid. Låt oss dela upp de viktigaste typerna.

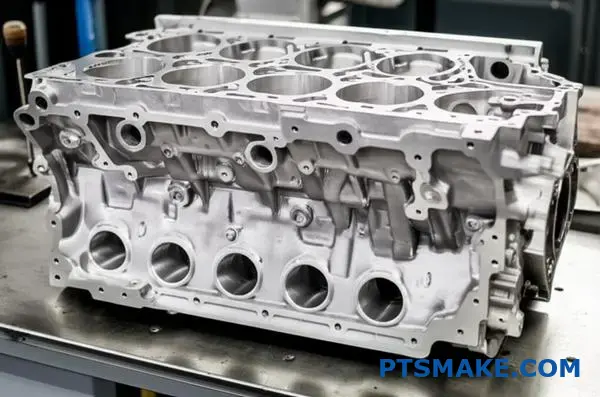

Sandgjutning

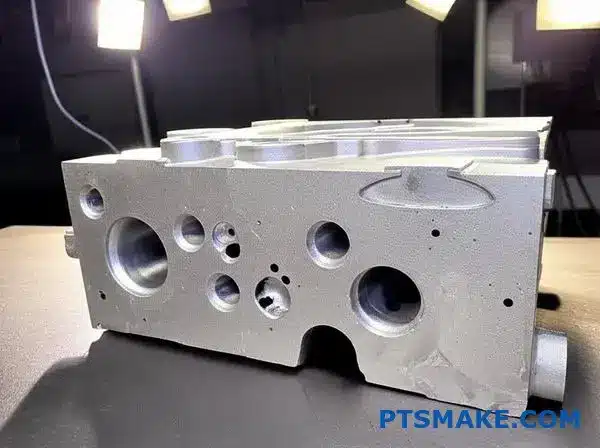

Denna metod använder förbrukningsbara sandformar. Den är utmärkt för mycket stora delar eller komplexa geometrier. Vi ser ofta att den används för prototyper och lågvolymkörningar.

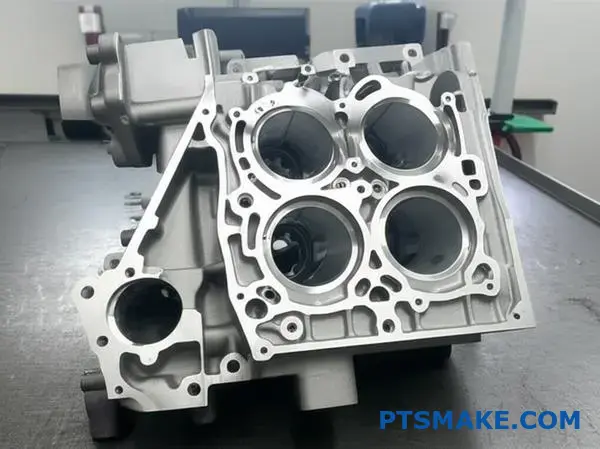

Gjutning av permanentformar

Här använder vi återanvändbara metallformar, vanligtvis tillverkade av stål eller järn. Denna process är idealisk för högre volymer. Den producerar delar med bättre ytfinish.

Investeringsgjutning

Även känd som lost-wax casting. Denna teknik skapar mycket detaljerade och intrikata delar. Den ger utmärkt ytfinish direkt ur formen.

| Process | Typ av gjutform | Typisk volym |

|---|---|---|

| Sandgjutning | Utmanande (Sand) | Låg |

| Permanent form | Återanvändbar (metall) | Hög |

| Investeringsgjutning | Expendable (keramik) | Låg till medelhög |

Tillämpningar och avvägningar

Varje metod för gravitationsgjutning har sin plats. Ditt val beror helt och hållet på dina specifika projektbehov. På PTSMAKE hjälper vi kunder att väga dessa faktorer för att hitta den perfekta passformen.

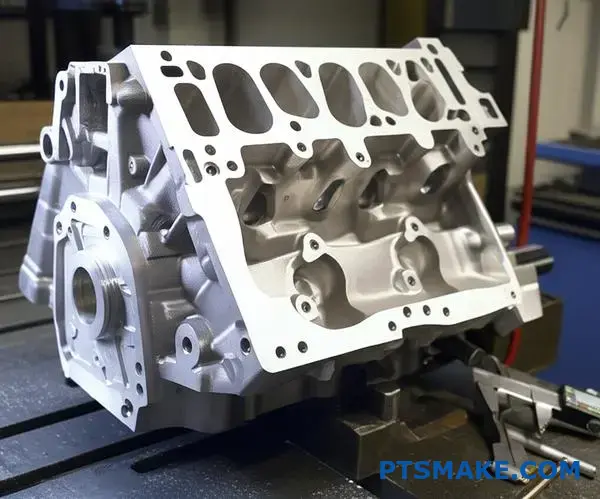

Detaljer om sandgjutning

Sandgjutning är den vanligaste metoden för motorblock och stora ventilhus. Dess främsta fördel är låga verktygskostnader och flexibilitet vid konstruktionsändringar. Det ger dock en grövre ytfinish och mindre exakt måttnoggrannhet.

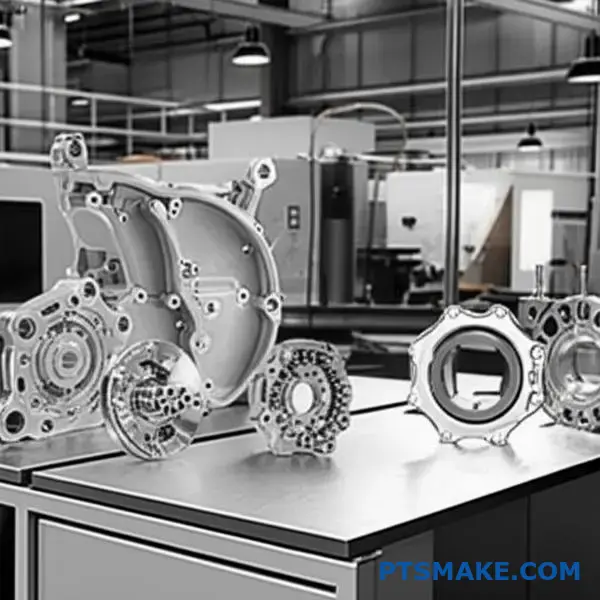

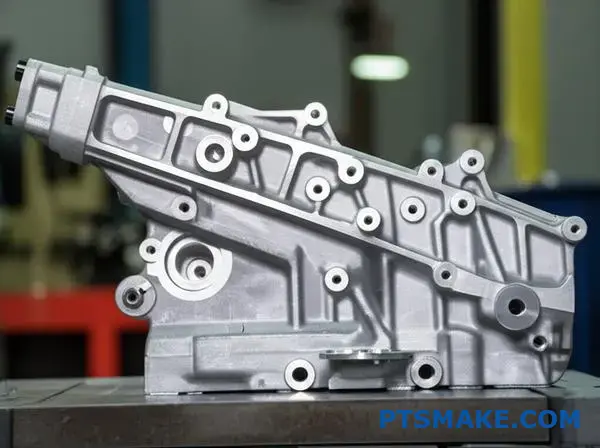

Detaljer om gjutning av permanentform

Denna process är utmärkt för tillverkning av komponenter som kolvar och växelhus för fordonsindustrin. Den ger jämn kvalitet och överlägsna mekaniska egenskaper. Den initiala formkostnaden är högre, men det lönar sig vid produktion av stora volymer.

Investeringsgjutning Detaljer

Den här metoden är utmärkt när man skapar komplexa delar för flyg- och rymdindustrin eller medicinska implantat. Den erbjuder exceptionell detaljrikedom och precision. Processen är mer komplex, och en väl utformad Gating-system4 är avgörande för att förhindra defekter.

Jämförelse av viktiga egenskaper

| Funktion | Sandgjutning | Permanent form | Investeringsgjutning |

|---|---|---|---|

| Ytfinish | Grov | Bra | Utmärkt |

| Tolerans | Lösa | Tätt | Mycket stram |

| Kostnad för verktyg | Låg | Hög | Medium |

| Delens komplexitet | Hög | Medium | Mycket hög |

| Ledtid | Kort | Lång | Lång |

Sammanfattningsvis beror den bästa gravitationsgjutningsprocessen på ditt projekts krav. Viktiga faktorer är bland annat produktionsvolym, detaljens komplexitet och önskad finish. Genom att förstå dessa avvägningar säkerställer du att du väljer den mest effektiva och kostnadseffektiva processen för dina komponenter.

Hur klassificeras gjutlegeringar för gravitationsprocesser?

För att förstå gravitationsgjutning måste vi först klassificera legeringarna. Den primära uppdelningen är enkel: järnhaltigt kontra icke-järnhaltigt. Denna första uppdelning styr materialvalet.

Järnlegeringar är järnbaserade. Till denna grupp hör gjutjärn och olika stålsorter.

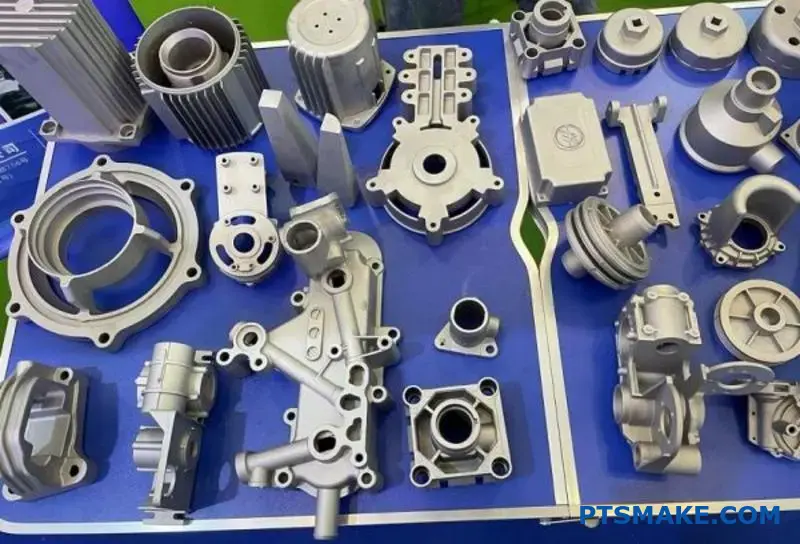

Icke-järnhaltiga legeringar saknar betydande järninnehåll. Tänk på aluminium, koppar, zink och magnesium. Varje familj har unika egenskaper som gör den lämplig för specifika tillämpningar för gravitationsgjutning.

Viktiga legeringsfamiljer

Denna grundläggande klassificering hjälper till att begränsa valmöjligheterna baserat på kärnegenskaper som styrka, vikt och kostnad.

| Kategori | Primärt element | Vanliga exempel |

|---|---|---|

| Järnhaltiga | Järn (Fe) | Gråjärn, segjärn, kolstål |

| Icke-järnhaltiga | Övriga | Aluminiumlegeringar, mässing, brons, zinklegeringar |

Detta system utgör grunden för att välja det bästa materialet för ett projekt.

Djupdykning i legeringars lämplighet

Att välja en legering för gravitationsgjutning går längre än detta första steg. Legeringens beteende under gjutningsprocessen är avgörande. Vi måste ta hänsyn till dess flytbarhet, krympningshastighet och stelningsintervall.

Icke järnhaltiga legeringar: Det populära valet

Aluminiumlegeringar är extremt vanliga vid gravitationsgjutning. Deras utmärkta flytbarhet gör att de enkelt kan fylla invecklade formhålor. De är också lätta och korrosionsbeständiga, perfekta för bil- och flygplansdelar.

Kopparlegeringar, som mässing och brons, är också utmärkta kandidater. De ger överlägsen styrka, ledningsförmåga och slitstyrka. Dessa används ofta för VVS-armaturer, lager och dekorativa beslag. På PTSMAKE rekommenderar vi dem ofta för applikationer med högt slitage.

Järnlegeringar: Stark men krävande

Gjutjärn värderas för sin höga hållfasthet, dämpningsförmåga och låga kostnad. De är stapelvaror för maskinbaser och motorblock. Men deras högre smälttemperaturer och densitet kräver mer robust utrustning och processer.

Kontroll av kylhastigheten är avgörande för att förhindra defekter. Dålig kontroll kan påverka dendritisk tillväxt5 under stelningen, vilket påverkar detaljens slutliga integritet.

| Alloy-koncernen | Viktiga fördelar med gravitationsgjutning | Vanliga tillämpningar |

|---|---|---|

| Aluminiumlegeringar | Hög flytbarhet, låg vikt, korrosionsbeständighet | Motorkomponenter, växellådshus |

| Kopparlegeringar | Hög hållfasthet, god värmeledningsförmåga | Bussningar, ventiler, marin utrustning |

| Gjutjärn | Låg kostnad, hög tryckhållfasthet | Maskinramar, bromstrummor |

Valet av legering är en avvägning mellan prestandabehov och tillverkningsrealiteter.

Klassificering av legeringar som järnhaltiga eller icke järnhaltiga är en bra utgångspunkt. Egenskaper som flytbarhet och krympning avgör dock lämpligheten för gravitationsgjutning. Detta val är grundläggande för att uppnå högkvalitativa delar som uppfyller projektspecifikationer och budgetbegränsningar.

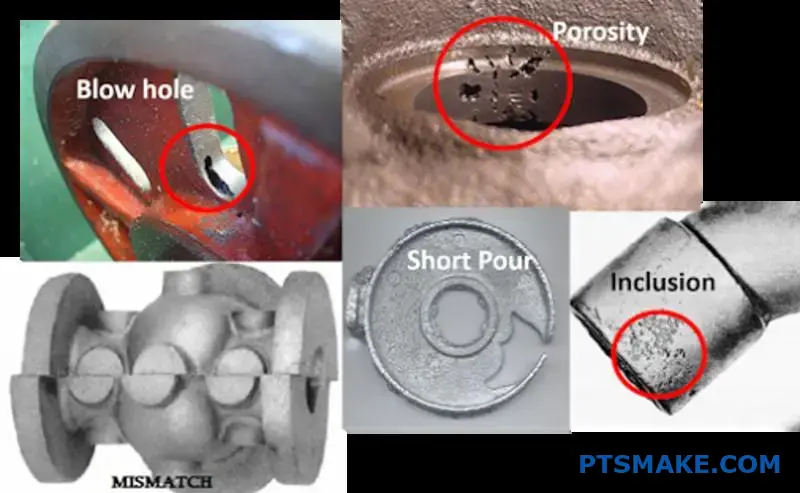

Vad är systemet för klassificering av vanliga gjutfel?

För att åtgärda gjutfel måste du först förstå deras ursprung. En slumpmässig lista över problem är inte till någon hjälp. Vi behöver ett system.

Genom att gruppera defekter efter deras orsak skapas ett kraftfullt diagnosverktyg. Det förvandlar förvirring till en tydlig handlingsplan. Det är så här vi går tillväga vid felsökning.

De tre huvudsakliga defektfamiljerna

Vi kan sortera de flesta problem i tre logiska grupper. Detta hjälper oss att fokusera vår utredning och hitta grundorsaken på ett effektivt sätt, vilket sparar tid och resurser.

| Kategori av defekter | Primär orsak | Vanliga exempel |

|---|---|---|

| Fyllning Relaterat | Problem med flödet av smält metall | Felkörningar, kalla stänger |

| Solidifiering Relaterat | Problem under kylning och krympning | Krympning, heta tårar |

| Gasrelaterat | Instängda gaser i metallen | Porositet, blåshål |

Detta ramverk är det första steget mot konsekventa gjutningar av hög kvalitet.

Att förstå "varför" bakom en defekt är avgörande. Det räcker inte att bara identifiera ett fel. Vi måste kunna spåra det tillbaka till ett specifikt steg i gjutningsprocessen.

Fyllning av relaterade defekter

Dessa problem uppstår när formhålan inte fylls ordentligt. Tänk på det som att hälla vatten för långsamt i en komplex isbricka. Metallen kan frysa innan den når varje hörn, vilket orsakar en felkörning eller en kall stängning.

Defekter relaterade till stelning

Denna grupp av defekter bildas när metallen kyls och stelnar. Krympning är ett naturligt resultat av densitetsförändringen. Om det inte hanteras med stigare skapar det hålrum. Heta tårar är sprickor som uppstår när gjutgodset är svagt och under termisk stress. De bildas ofta i interdendritisk6 regioner i den stelnande metallen.

Gasrelaterade defekter

Gasporositet är som bubblor som fångas i en kolsyrad dryck. Dessa "bubblor" kan komma från själva den smälta metallen, fukt i formen eller kemiska reaktioner. I processer som Gravity Casting är det viktigt att kontrollera turbulensen för att förhindra att atmosfäriska gaser fångas. På PTSMAKE hanterar vi noggrant våra smält- och hällprocesser för att minimera denna risk.

Här är en mer detaljerad uppdelning:

| Kategori | Specifik defekt | Gemensam sak |

|---|---|---|

| Fyllning | Felaktig körning | För låg temperatur vid hällning |

| Fyllning | Kall stängning | Avbrutet eller långsamt metallflöde |

| Solidifiering | Krympning | Otillräcklig matning (utformning av stigarledning) |

| Solidifiering | Heta tårar | Hög termisk påfrestning, formbegränsning |

| Gas | Porositet | Löst gas i smältan, fukt |

Genom att kategorisera defekter går vi från gissningar till målinriktad problemlösning. Det gör att vi systematiskt kan analysera och förbättra gjutningsprocessen och se till att delarna uppfyller de specifikationer som krävs av våra kunder.

Det är viktigt att klassificera defekter efter deras ursprung - fyllning, stelning eller gas. Detta systematiska tillvägagångssätt ger ett tydligt diagnostiskt ramverk som gör det möjligt för ingenjörer att identifiera och lösa grundorsakerna på ett effektivt sätt, vilket förbättrar detaljkvaliteten och minskar avfallet.

Hur skiljer sig permanent gjutform och sandgjutning åt i tillämpningen?

Att välja mellan permanent gjutform och sandgjutning är ett viktigt beslut. Det har en direkt inverkan på projektets budget, tidslinje och den slutliga kvaliteten på detaljen. Varje metod har tydliga fördelar för specifika situationer.

För att hjälpa dig att bestämma dig är det bäst att jämföra dem direkt. Viktiga faktorer är produktionsvolym, verktygskostnad och den slutliga detaljens egenskaper. Låt oss titta på en enkel uppdelning.

Viktiga praktiska faktorer

En jämförelse sida vid sida gör det bästa valet för din applikation mycket tydligare.

| Faktor | Gjutning av permanentformar | Sandgjutning |

|---|---|---|

| Produktionsvolym | Medelhög till hög (1.000+ delar) | Låg till medelhög (1 till 1.000 delar) |

| Kostnad för verktyg | Hög initial investering | Låg initial investering |

| Ytfinish | Jämn (100-400 µin Ra) | Grov (250-1000 µin Ra) |

| Dimensionell noggrannhet | Hög (±0,015 tum) | Låg (±0,030 tum) |

| Uppnåelig komplexitet | Måttlig; begränsas av mögelavgång | Hög; komplexa interna kärnor möjliga |

Jämförelsetabellen ger en bra översikt, men det är "varför" bakom dessa siffror som ger de verkliga insikterna. På PTSMAKE guidar vi dagligen våra kunder genom dessa avvägningar. Beslutet handlar inte bara om kostnad, utan om långsiktigt värde och produktprestanda.

Produktionsvolym och kostnadsdynamik

Den höga initiala verktygskostnaden för permanenta formar kan vara skrämmande. Denna kostnad fördelas dock på tusentals delar. Detta gör priset per styck mycket konkurrenskraftigt i massproduktion. För prototyper eller små körningar är sandgjutningens lågkostnadsverktyg oslagbart.

Avvägningar mellan kvalitet och precision

Vid gjutning av permanenta formar, ofta kallad gravity casting, används en metallform. Detta möjliggör en snabbare stelningshastighet7, vilket skapar en finare kornstruktur. Våra tester visar att detta ofta resulterar i överlägsna mekaniska egenskaper. Den släta formen ger också en mycket bättre ytfinish, vilket minskar behovet av sekundär bearbetning.

Överväganden om designkomplexitet

Även om permanenta formar ger precision har de sina begränsningar. Underskärningar och komplexa invändiga passager kan vara svåra. Här är sandgjutning ett utmärkt alternativ. Eftersom sandformen och kärnorna förstörs efter användning kan du uppnå otroligt komplexa inre geometrier som är omöjliga med en återanvändbar metallform.

I grund och botten handlar ditt val om en balans. Sandgjutning ger flexibilitet till låg kostnad för prototyper och komplexa delar i låga volymer. Gjutning med permanentform ger precision, överlägsen finish och kostnadseffektivitet för högvolymsproduktion.

Vilka är de olika processerna efter gjutningen och vad är syftet med dem?

En rågjutning är sällan slutprodukten. Det är en startpunkt. Processerna efter gjutningen är avgörande. De förvandlar en grov del till en funktionell komponent.

Dessa sekundära operationer är mycket viktiga. De säkerställer att detaljen uppfyller alla konstruktionsspecifikationer. Detta inkluderar hållfasthet, dimensioner och utseende.

Låt oss utforska de vanligaste stegen.

| Drift | Primärt syfte |

|---|---|

| Avgödning/avlägsnande av klister | Ta bort överflödigt material |

| Värmebehandling | Förbättra mekaniska egenskaper |

| Maskinbearbetning | Uppnå slutliga, exakta mått |

| Ytbehandling | Förbättra ytans kvalitet och utseende |

Efter att en del har tagits ur formen börjar det verkliga arbetet. Dessa sekundära operationer är inte valfria. De är avgörande för att skapa en tillförlitlig slutprodukt. Varje steg tjänar ett distinkt och viktigt syfte.

Inledande rengöring: Avluftning och borttagning av stigarledningar

Det första steget är alltid att städa upp. Vi tar bort grindsystemet och stigarna. Det här är kanaler som gör att smält metall kan flöda in i formen. De är nödvändiga för gjutning men inte en del av den slutliga designen. Detta görs ofta med sågar eller slipmaskiner.

Bygga styrka: Värmebehandling

Många legeringar, särskilt aluminium, kräver värmebehandling. T6-anlöpning är ett vanligt exempel. Det innebär en process av Lösning8 och åldrande. Detta ökar materialets styrka och hårdhet avsevärt. Utan detta skulle detaljen inte fungera som avsett under påfrestning.

Uppnå precision: Maskinbearbetning

Enbart gjutning kan inte uppnå mycket snäva toleranser. För delar som tillverkas med metoder som Gravity Casting är maskinbearbetning nyckeln. På PTSMAKE använder vi CNC-bearbetning. Detta gör att vi kan skapa exakta funktioner. Tänk på gängade hål, plana ytor och exakta diametrar. Det säkerställer att delen passar perfekt i sin montering.

Den sista touchen: Ytbehandling

Ytbehandling förbättrar både funktion och estetik. Den kan förbereda en yta för målning eller beläggning. Den avlägsnar också eventuella ojämnheter.

| Efterbehandlingsmetod | Utfall |

|---|---|

| Blästring med skrot | Skapar en ren, enhetlig matt finish |

| Anodisering | Lägger till ett korrosionsbeständigt skikt (för aluminium) |

| Pulverlackering | Ger en hållbar, dekorativ finish |

| Polering | Skapar en slät, reflekterande yta |

Dessa processer efter gjutningen är kritiska. De överbryggar klyftan mellan en grov gjutning och en högpresterande, färdig komponent. Varje steg ger mervärde och säkerställer att den slutliga delen är stark, exakt och redo att användas.

En praktisk checklista för DFM vid gravitationsgjutning

Är din detalj verkligen redo för gravitationsgjutning? En enkel checklista kan bespara dig huvudvärk senare. Design för tillverkningsbarhet (DFM) är nyckeln.

Det hjälper till att identifiera potentiella problem tidigt. Vi kan undvika kostsamma ändringar i gjutformen och produktionsförseningar.

Geometriska nyckelfaktorer

Väggens tjocklek

Se till att väggtjockleken är så jämn som möjligt. Detta förhindrar defekter som orsakas av ojämna kylhastigheter.

Utkast till vinklar

Korrekta utkastvinklar är avgörande för utmatningen av detaljer. Utan dem kan delar fastna i formen.

| Funktionstyp | Rekommenderad dragvinkel |

|---|---|

| Ytterväggar | 1-3 examina |

| Invändiga väggar | 2-5 grader |

| Djupa fickor | 3+ examina |

Låt oss dyka djupare in i en mer omfattande checklista. På PTSMAKE använder vi en liknande process för att granska varje design innan vi ens tänker på att skära en form. Detta proaktiva tillvägagångssätt säkerställer en smidigare produktionskörning för våra kunder.

Avancerade DFM-överväganden

Övergångar mellan sektioner

Undvik plötsliga förändringar i tjocklek. Använd generösa radier och filéer för att få en jämn övergång mellan sektionerna. Detta minimerar spänningskoncentrationer och potentiella sprickor. Skarpa hörn är en viktig felkälla vid gjutning.

Ribbor och bossor

Utforma ribborna så att de är tunnare än de väggar de stöder. På så sätt undviker du att det blir märken på detaljens yta. Genom att följa denna regel bibehålls detaljens estetiska och strukturella kvalitet.

| Designelement | Dålig praxis | God praxis |

|---|---|---|

| Sektionsändring | Skarpt 90° hörn | Blandat med en stor radie |

| Ribbhöjd | > 3x väggtjocklek | < 1,5x väggens tjocklek |

| Chefer | Solida, tjocka sektioner | Utborrad för att bibehålla väggen |

Interna funktioner och underskärningar

Minimera komplexa interna funktioner. De kräver ofta invecklade och dyra kärnor. Underskärningar bör undvikas helt om möjligt, eftersom de lägger till betydande komplexitet och kostnader för formkonstruktionen. Under designfasen arbetar vi ofta med kunderna för att eliminera underskärningar utan att kompromissa med funktionen. Detta är avgörande för att kontrollera kostnaderna. Korrekt design tar också hänsyn till volymetrisk krympning9, och ser till att den slutliga delen uppfyller måttspecifikationerna.

En checklista för DFM (Design for Manufacturability) är ett viktigt verktyg. Den hjälper dig att bedöma väggtjocklek, dragvinklar och komplexitet. Detta säkerställer att din del är optimerad för gravitationsgjutningsprocessen, vilket förhindrar kostsamma fel och förbättrar delkvaliteten.

Hur diagnostiserar man systematiskt orsaken till krympporositet?

Ett diagnostiskt flödesschema är mitt bästa verktyg. Det ersätter gissningar med en logisk process. Den här metoden hjälper oss att spara tid och material.

Först måste du identifiera porositetens exakta läge. Detta enkla steg ger den mest kritiska ledtråden.

Viktiga inledande frågor

Är felet i en tung del av gjutningen? Eller är det beläget långt från stigarröret eller grinden? Svaret styr dina nästa steg. Detta är avgörande i processer som gravity casting.

Initial diagnostisk väg

| Porositet Plats | Inledande hypotes |

|---|---|

| Tung/tyck sektion | Otillräcklig utfodring |

| Långt från Riser | För tidig stelning |

| Nära Ingate | Problem med grindsystem |

Detta strukturerade tillvägagångssätt gör att man snabbt kan ringa in de potentiella grundorsakerna.

Analys av matningsvägen

Ett flödesschema förenklar komplexa problem. Låt oss säga att du hittar porositet i en tjock sektion. Denna del kyls sist. Den behöver en konstant tillförsel av smält metall för att kompensera för krympning.

Om denna tillförsel avbryts bildas ett tomrum. Detta pekar direkt på ett problem med otillräcklig matning. Stigröret kan vara för litet eller ha frusit för tidigt.

Otillräcklig design av stigarrör

Tänk nu på porositeten långt från stigarröret. Detta tyder på att metallen färdats en lång sträcka. Den började troligen stelna innan den nådde slutdestinationen. Matningsvägen är otillräcklig.

I vårt arbete på PTSMAKE analyserar vi detaljens geometri. En sektion med en högre Stelhetsmodul10 kommer att svalna långsammare. Den måste matas av ett stigarrör med ännu högre modul. Detta säkerställer att stigarröret är den sista delen som fryser.

Diagnostisk beslutsmatris

| Observation | Trolig orsak | Primärt undersökningsområde |

|---|---|---|

| Porositet i isolerad tjock sektion | Dålig lokal matning | Storlek och placering av stigare |

| Porositet längs en tunn vägg | Begränsning av flödesväg | Design av grindar och löpare |

| Porositet nära stigarröret | Riser fungerar inte | Konstruktion eller material för stigarhals |

Genom att följa denna logik eliminerar vi metodiskt variabler. Detta leder till en exakt och effektiv lösning, där man undviker kostsamma försök och misstag.

Ett diagnostiskt flödesschema börjar med att lokalisera felet. Denna visuella ledtråd leder dig systematiskt till grundorsaken och gör effektiv åtskillnad mellan dåliga matningsvägar och felaktig utformning av stigarledningar, vilket effektiviserar hela felsökningsprocessen för ditt team.

Vilka kvalitetskontroller är nödvändiga under produktionen?

Kontroller i processen är ryggraden i kvalitetskontrollen. De sker direkt på produktionsgolvet. De gör det möjligt för oss att fånga upp problem tidigt, innan de blir till stora problem. Det handlar om proaktivt förebyggande.

Verifiering av kritiska parametrar

Att kontrollera variabler är nyckeln i tillverkningen. För en process som gravitetsgjutning är temperaturen allt. Vi måste hela tiden kontrollera smälttemperaturen. Detta säkerställer korrekt metallflöde och stelning.

I tabellen nedan visas några viktiga kontroller.

| Kontrollpunkt | Syfte | Frekvens |

|---|---|---|

| Smälttemperatur | Säkerställer flytbarhet och förhindrar defekter | Kontinuerlig/per batch |

| Formtemperatur | Påverkar kylningshastighet och detaljfinish | Per installation |

| Cykeltid | Bibehåller processens enhetlighet | Kontinuerlig |

Förstagångs- och dimensionskontroller

Vi inspekterar visuellt den första delen från varje körning. Denna "första gjutning" berättar mycket för oss. Vi letar efter ytdefekter eller ofullständiga fyllningar. Sedan kontrollerar vi kritiska dimensioner med precisionsverktyg. Detta bekräftar att uppställningen är korrekt.

Styrkan i kontinuerlig övervakning

En enda kontroll är bara en ögonblicksbild. Verklig kvalitetskontroll kommer från konsekvent övervakning. Det räcker inte att kontrollera den första delen. Vi måste övervaka processparametrarna under hela produktionskedjan. Denna konsekvens är det som skiljer bra delar från fantastiska delar.

På PTSMAKE följer vi dessa parametrar i realtid. Det här tillvägagångssättet hjälper oss att upprätthålla stabilitet. Det säkerställer att den 1000:e delen är identisk med den första. Denna ständiga vaksamhet förhindrar drift och variation. Varje avvikelse utlöser en omedelbar varning för korrigering.

Varför processkontroller är viktigare än slutinspektion

Att bara förlita sig på slutbesiktningen är ett kostsamt misstag. Det innebär att du redan har lagt ner tid och resurser på att tillverka dåliga delar. Kontroller i processen handlar om att bygga in kvalitet i produkten redan från början.

Denna proaktiva strategi hjälper oss att förstå vår tillverkningsstabilitet. Enligt vår erfarenhet är detta avgörande för att bedöma processförmåga11 på lång sikt. En stabil process ger förutsägbara resultat av hög kvalitet varje gång. Det minskar kassation och omarbetning, vilket sparar tid och pengar.

| Aspekt | Proaktiv (i process) | Reaktiv (slutlig) |

|---|---|---|

| Fokus | Förebyggande av defekter | Upptäckt av defekter |

| Kostnadspåverkan | Låg (mindre justeringar) | Hög (skrot, omarbetning) |

| Effektivitet | Hög | Låg |

| Kundpåverkan | Konsekvent kvalitet | Risk för förseningar |

Kontroller i processen är inte förhandlingsbara. Verifiering av temperatur, inspektion av den första gjutningen och övervakning av parametrar säkerställer att varje komponent uppfyller specifikationerna. Detta proaktiva tillvägagångssätt förebygger defekter och bygger in kvalitet direkt i tillverkningsprocessen, vilket garanterar tillförlitliga och konsekventa resultat.

Hur skulle du anpassa en process för en ny, obekant legering?

Att möta en ny legering kräver en tydlig strategi. Man kan inte bara använda den gamla processen och hoppas på det bästa.

Allt börjar med forskning. Vi gräver ner oss i legeringens materialdatablad. Vad är dess smältpunkt? Hur mycket krymper den?

Efter forskning planerar vi små försök. Nyckeln är att justera en parameter i taget. Det hjälper oss att hitta det perfekta processfönstret utan att skapa förvirring. Det är ett metodiskt tillvägagångssätt.

| Inledande forskningsfokus | Viktiga datapunkter |

|---|---|

| Termiska egenskaper | Smältpunkt, gjutningstemperatur |

| Fysikaliska egenskaper | Densitet, krympningshastighet |

| Mekaniska egenskaper | Förväntad hårdhet, draghållfasthet |

Ett materialdatablad är en bra utgångspunkt. Men det är bara teori. Verklig tillverkning introducerar variabler som databladet inte kan förutsäga. På PTSMAKE överbryggar vi detta gap med systematiska försök.

Försöksfasen: Ett steg i taget

Vi börjar med små, kontrollerade testkörningar. Grundprincipen är att bara ändra en variabel för varje test. Om du justerar temperatur och tryck samtidigt vet du inte vilken förändring som gjorde skillnaden. Det här metodiska tillvägagångssättet är avgörande.

För en process som gravitationsgjutning är materialets stelningsintervall12 påverkar resultatet i hög grad. Ett bredare sortiment kan kräva långsammare kylning för att förhindra defekter.

Upprätta det nya processfönstret

Vårt mål är att definiera ett stabilt processfönster. Det innebär att vi identifierar övre och nedre gränser för viktiga parametrar. Det säkerställer en jämn kvalitet för varje detalj.

| Parameter som ska testas | Justeringsområde | Mål |

|---|---|---|

| Temperatur vid hällning | +/- 5% av rekommenderad | Optimera flytförmågan och minska antalet defekter |

| Formtemperatur | +/- 10°C från baslinjen | Kontrollera kylningshastigheten |

| Metod för kylning | Luftkylning kontra kontrollerad kylning | Förfina kornstrukturen |

Denna testning ger en tillförlitlig färdplan. Det förvandlar en okänd legering till en förutsägbar del av vår produktionsprocess.

En framgångsrik anpassning hänger på två steg. Först måste man göra grundlig forskning om legeringens egenskaper. För det andra ska man använda systematiska försök med en enda variabel för att fastställa ett tillförlitligt nytt processfönster. På så sätt minimeras riskerna och kvaliteten säkerställs.

Hur bestämmer du riktningen på en komplex del?

Gissningar har ingen plats i precisionstillverkning. För komplexa delar är det ett kalkylerat beslut att välja rätt orientering. Vi använder en beslutsmatris.

Detta verktyg hjälper oss att systematiskt utvärdera olika alternativ. Det undanröjer fördomar och fokuserar på tekniska fakta.

Viktiga utvärderingskriterier

Vi poängsätter varje potentiell inriktning utifrån nyckelfaktorer.

| Kriterium | Betydelse | Mål |

|---|---|---|

| Kritiska ytor | Hög | Felfri finish, placerad i drag |

| Tunga sektioner | Hög | Enkel upphöjning, förhindrar krympning |

| Ventilation | Medium | Tillåter att gas lätt släpps ut |

Detta strukturerade tillvägagångssätt säkerställer att vi gör det bästa valet, varje gång. Det balanserar konkurrerande behov för ett framgångsrikt resultat.

En beslutsmatris förvandlar ett komplext pussel till en tydlig väg. Den tvingar oss att kvantifiera det som ofta känns som intuition. Låt oss bryta ner kriterierna för den här utvärderingen.

Placering av kritiska ytor i draget

Draget är den nedre halvan av formen. Eventuella föroreningar i den smälta metallen tenderar att flyta till toppen, eller backen.

Genom att placera kosmetiskt viktiga ytor eller ytor med snäva toleranser i draget säkerställer vi att de formas med det renaste materialet. Detta minimerar ytdefekter och minskar omarbetningar.

Positionering av tunga sektioner för risering

Tunga sektioner kyls långsammare än tunna väggar. Utan en källa till smält metall kan detta leda till defekter när materialet drar ihop sig. Det är här volymetrisk krympning13 är en kritisk faktor att hantera.

Vi orienterar delen så att dessa sektioner är högt upp. Detta gör det lättare att lägga till stigare ovanför dem. Stigare fungerar som reservoarer och matar delen när den stelnar. Denna process är avgörande i metoder som Gravity Casting.

Säkerställa korrekt avluftning

Instängd luft eller gas är ett recept på katastrof. Det orsakar porositet och skapar svaga punkter i den färdiga detaljen.

Höga punkter i formhålan är naturliga gasfällor. Orienteringen måste ge en tydlig väg för ventiler som ska placeras på dessa högsta punkter, så att luft kan komma ut när metallen fyller formen.

| Orienteringsalternativ | Kritisk yta (poäng 1-5) | Risering av åtkomst (poäng 1-5) | Enkel avluftning (poäng 1-5) | Total poäng |

|---|---|---|---|---|

| Alternativ A | 5 | 3 | 3 | 11 |

| Alternativ B | 3 | 5 | 4 | 12 |

| Alternativ C | 4 | 4 | 5 | 13 |

Baserat på matrisen ger alternativ C det mest balanserade resultatet för denna hypotetiska del.

En beslutsmatris omvandlar ett komplext val till en logisk, datadriven process. Den balanserar ytkvalitet, strukturell integritet och förebyggande av defekter för att hitta den optimala detaljorienteringen och säkerställa konsekventa och högkvalitativa resultat.

Hur felsöker du en gjutning med flera, samverkande defekter?

När en gjutning har flera defekter är det lätt att gå vilse. Du kanske åtgärdar ett problem, bara för att upptäcka att ett annat blir värre. Nyckeln är att sluta jaga symptom. Du behöver en strukturerad metod för problemlösning.

Det innebär att du måste hitta det primära felet först. Det är den fråga som orsakar flest avslag. Genom att fokusera dina ansträngningar här löser du ofta andra, sekundära defekter automatiskt. Detta sparar tid och resurser.

| Felsökningsstrategi | Utfall |

|---|---|

| Slumpmässiga korrigeringar | Oförutsägbara resultat, bortkastade krafter |

| Strukturerad metod | Effektivt, tillförlitligt, löser grundorsaker |

Styrkan i ett systematiskt tillvägagångssätt

Ett systematiskt tillvägagångssätt förvandlar kaos till en tydlig process. Börja med att samla in data. Vilken defekt är vanligast? Är det porositet, krympning eller något annat? Siffrorna kommer att leda dig till den primära defekten. Gissa inte bara.

När du väl har identifierat det börjar det verkliga arbetet: analys av grundorsaken. I stället för att bara åtgärda problemet på ytan måste du gräva djupare för att hitta den grundläggande orsaken. Det handlar om att förstå Kausal kedja14 där ett problem direkt leder till andra.

Till exempel kan en felaktig gjuttemperatur vara grundorsaken i en gravitationsgjutningsprocess. Detta kan leda till en primär defekt som porositet. Denna porositet kan i sin tur orsaka en sekundär defekt, t.ex. dålig ytfinish eller minskad mekanisk hållfasthet. Att åtgärda temperaturen löser alla tre problemen.

På PTSMAKE använder vi den här metoden för att dissekera komplexa frågor. Det säkerställer att vi inte bara löser problemet för stunden, utan förhindrar att det återkommer.

Exempel på primär vs. sekundär defekt

| Grundorsak | Primär defekt | Sekundär defekt |

|---|---|---|

| Låg formtemperatur | Kalla stänger | Ofullständig fyllning |

| Instängd gas | Gasporositet | Blåsor, dålig finish |

| Otillräckliga grindar | Krympning | Sprickor, skevhet |

För att felsöka interagerande defekter, använd en strukturerad metod. Identifiera först den primära defekt som orsakar flest kassationer. Hitta och åtgärda sedan dess grundorsak. Detta disciplinerade tillvägagångssätt löser ofta sekundära problem samtidigt, vilket leder till en mer effektiv och permanent lösning.

Hur skulle du motivera att byta från sand- till permanentformsgjutning?

Att gå från sandgjutning till permanent gjutning kräver en solid affärsplan. Det handlar inte bara om att jämföra de första offerterna. Du måste analysera den totala kostnaden per del.

Detta datadrivna tillvägagångssätt avslöjar det verkliga långsiktiga värdet. Låt oss gå igenom de viktigaste finansiella faktorerna som du bör beakta innan du fattar ett beslut.

Viktiga kostnadsöverväganden

| Faktor | Sandgjutning | Gjutning av permanentformar |

|---|---|---|

| Kostnad för verktyg | Låg | Hög |

| Arbetskostnad per del | Hög | Låg |

| Skrotningsgrad | Högre | Lägre |

| Maskinbearbetning | Ofta krävs | Minimal till ingen |

Analys av de viktigaste avvägningarna

En omfattande analys måste väga den höga initiala investeringen i gjutformen mot långsiktiga driftsbesparingar. Motiveringen hänger på att man förstår dessa avvägningar och hur de påverkar slutresultatet under hela produktlivscykeln. Det är här många team räknar fel.

Produktionstakt och arbete

Permanenta formar möjliggör snabbare cykeltider. Enligt vår erfarenhet av kunder kan detta dramatiskt minska den arbetskostnad som tilldelas varje del. Högre automatiseringspotential sänker denna kostnad ytterligare, vilket gör den mycket effektiv för produktionskörningar med hög volym.

Materialspill och kvalitet

Gjutning av permanentformar, ofta en typ av gravitationsgjutning, ger delar med överlägsen ytfinish och måttnoggrannhet. Detta minskar avsevärt materialavfallet från skrot.

Det minimerar också behovet av kostsamma sekundära bearbetningsoperationer, vilket är en stor dold kostnad vid sandgjutning. Nyckeln är att korrekt beräkna avskrivningar15 av formen över hela produktionsserien.

Uppdelning av kostnadspåverkan

| Metrisk | Sandgjutning Slag | Permanent mögelpåverkan |

|---|---|---|

| Verktygsinvesteringar | Låg initial tröskel | Hög initialkostnad |

| Produktionshastighet | Långsammare cykler | Snabbare cykler, högre produktion |

| Efterbearbetning | Mer maskinbearbetning krävs | Mindre maskinbearbetning, bättre finish |

| Total kostnad | Billigare för låg volym | Billigare för hög volym |

Ett datadrivet affärscase är avgörande. Det innebär att man analyserar den totala kostnaden per detalj genom att ta hänsyn till verktyg, produktionstakt, arbetskraft och kvalitetsförbättringar. Den här helhetsbilden säkerställer att ditt beslut att byta är ekonomiskt sunt och strategiskt fördelaktigt på lång sikt.

Hur implementerar man en processtyrningsplan för en detalj i stora volymer?

Statistisk processtyrning (SPC) är avgörande för detaljer i stora volymer. Det ger ett ramverk för övervakning och upprätthållande av enhetlighet.

Det första steget är att identifiera kritiska processparametrar. Det här är de variabler som direkt påverkar kvaliteten.

Därefter fastställer du kontrollgränser för att definiera acceptabel variation. Därefter skapas en tydlig reaktionsplan för eventuella avvikelser. På så sätt säkerställs en proaktiv kvalitetsstyrning.

Nedan följer en enkel uppdelning av de viktigaste SPC-elementen.

| Element | Syfte |

|---|---|

| Kritiska parametrar | Fokusera på det som verkligen påverkar detaljkvaliteten. |

| Kontrollgränser | Definiera den naturliga variationen i processen. |

| Reaktionsschema | Ge tydliga instruktioner för avvikelser. |

Att utforma en effektiv SPC-plan kräver ett systematiskt tillvägagångssätt. Det handlar inte bara om att samla in data, utan om att använda dessa data för att fatta intelligenta beslut och förebygga fel innan de uppstår. Denna proaktiva hållning är hörnstenen i modern kvalitetskontroll.

Identifiering av kritiska processparametrar

Grunden för alla SPC-planer är att veta vad man ska mäta. Du kan inte övervaka allt. Fokusera på de få parametrar som har störst inverkan på den slutliga detaljen.

I en process som gravitationsgjutning är temperaturen på det smälta aluminiumet en kritisk parameter. Om den är för hög eller för låg kan det påverka materialets flöde och strukturella integritet.

På PTSMAKE samarbetar vi med våra kunder under designfasen. Vi identifierar dessa kritiska funktioner och bearbetar inmatningar tillsammans. På så sätt säkerställer vi att vår kontrollplan är fokuserad och effektiv.

Fastställande av kontrollgränser med diagram

Styrdiagram är de viktigaste verktygen inom SPC. De hjälper till att visualisera processens prestanda över tid. För variabler som temperatur eller tryck används ofta X-bar- och R-diagram.

X-diagrammet visar genomsnittet av undergrupperna, vilket visar processcentrering. R-diagrammet visar intervallet inom undergrupperna, vilket indikerar processvariabilitet.

Dessa gränser beräknas utifrån dina egna processdata. De representerar processens röst. Detta hjälper till att skilja normal variation från Tilldelningsbar orsak Variation16 som signalerar ett problem.

Skapa en tydlig reaktionsplan

Ett styrkort är värdelöst utan en reaktionsplan. Denna plan beskriver exakt vilka steg som ska tas när en process går överstyr. Det eliminerar gissningar under produktionen.

| Skick | Omedelbar åtgärd | Uppföljningsåtgärder |

|---|---|---|

| Punkt utanför kontrollgränsen | Stoppa produktionen. Sätt misstänkta delar i karantän. | Undersök källan (t.ex. maskin, operatör). |

| En tydlig trend eller ett tydligt mönster | Varna processingenjören. Gör inga justeringar. | Analysera data för att identifiera orsaken till förändringen. |

En väldefinierad åtgärdsplan minimerar produktionen av delar som inte överensstämmer med kraven. Den omvandlar snabbt data till korrigerande åtgärder.

En stark SPC-plan bygger på tre grundpelare: identifiering av kritiska parametrar, fastställande av statistiska kontrollgränser och definition av tydliga reaktionsplaner. Detta ramverk flyttar kvalitetskontrollen från reaktiv inspektion till proaktiv processhantering, vilket är avgörande för att lyckas med tillverkning av stora volymer.

Upptäck överlägsna lösningar för gravitationsgjutning med PTSMAKE

Är du redo för felfria gravitationsgjutningsdelar och expertsupport? Lita på att PTSMAKE levererar precision, hastighet och kvalitet för ditt nästa projekt. Kontakta oss nu för en skräddarsydd offert - låt oss bygga framgång tillsammans med en tillverkningspartner du kan lita på!

Upptäck hur detta tryck är avgörande för felfria och detaljrika gjutgods. ↩

Förstå hur denna kristalltillväxt påverkar de slutliga mekaniska egenskaperna hos gjutgodset. ↩

Lär dig hur denna kraft påverkar gjutningens integritet och upptäck strategier för att hantera den på ett effektivt sätt i dina konstruktioner. ↩

Upptäck hur grindsystemets design säkerställer optimalt metallflöde och gjutintegritet. ↩

Upptäck hur metallkristallbildning under kylning påverkar en detaljs mekaniska egenskaper och totala styrka. ↩

Utforska den mikrostrukturella mekanik som direkt påverkar gjutningens hållfasthet och brottpunkter. ↩

Upptäck hur stelning påverkar materialets hållfasthet och den totala integriteten hos detaljen. ↩

Lär dig hur denna kritiska värme- och kylcykel frigör den fulla potentialen hos ditt gjutna material. ↩

Förstå hur materialkrympning påverkar slutdimensionerna och integriteten hos dina gjutna detaljer. ↩

Lär dig hur denna kritiska parameter direkt påverkar gjutningskonstruktionen och förebyggandet av defekter. ↩

Läs mer om hur detta mått förutsäger om din process konsekvent kan uppfylla kvalitetsspecifikationerna. ↩

Förstå hur denna egenskap påverkar gjutdefekter och slutproduktens kvalitet. ↩

Förstå hur denna kyleffekt skapar hålrum och hur korrekt design motverkar den för solida delar. ↩

Lär dig hur en defekt kan utlösa en annan för att förbättra dina diagnostiska färdigheter. ↩

Förstå hur man sprider verktygskostnader över produktionsvolymen för att beräkna den verkliga kostnaden per detalj. ↩

Förstå hur man hittar specifika, åtgärdbara problem som orsakar instabilitet och defekter i processen. ↩