Behöver du starkare delar men är trött på kostsamma monteringsprocesser och kvalitetsproblem? Traditionell tillverkning i ett enda material leder ofta till svaga fogar, komplexa monteringssteg och delar som går sönder under påfrestning.

2K-formsprutning skapar starkare, integrerade delar genom att kombinera två material i en enda gjutcykel, vilket eliminerar monteringskostnader samtidigt som hållbarhet och prestanda förbättras.

Under mina år på PTSMAKE har jag arbetat med ingenjörer som kämpat med samma utmaningar som du står inför idag. Den här guiden tar dig igenom allt om 2K-formsprutning - från den tekniska processen till verkliga tillämpningar som löser tillverkningsproblem och ökar produktprestandan.

Lås upp avancerad produktdesign och effektivitet med 2K Molding!

Är du trött på komplexa sammansättningar av flera delar? De höga arbetskostnaderna, risken för fel i varje fog och tätningsproblemen kan vara en ständig huvudvärk. Många produktdesigners ställs dagligen inför dessa utmaningar och söker efter en mer strömlinjeformad och tillförlitlig lösning. Tänk om du kunde kombinera flera komponenter till en enda, robust del?

Det är här 2K-formsprutning förändrar spelplanen. Det är inte bara ytterligare en tillverkningsprocess, det är en strategisk fördel. Det gör att du kan skapa en enda, integrerad komponent med överlägsen prestanda och estetik. Tänk dig att slippa lim, skruvar och packningar helt och hållet.

På PTSMAKE har vi hjälpt våra kunder att ta sig förbi traditionella monteringsutmaningar. Genom att integrera olika material i en enda gjutcykel förbättrar vi produktens funktionalitet, förbättrar känslan och förenklar leveranskedjan. Den här processen är nyckeln till att skapa innovativa och hållbara produkter.

Problemet med montering av flera delar

Traditionella metoder innebär ofta att man monterar flera separat gjutna delar. Detta tillvägagångssätt medför flera potentiella felkällor och ineffektivitet.

| Utmaning | Traditionell församling | 2K lösning för formsprutning |

|---|---|---|

| Tätning | Kräver packningar eller tätningsmedel | Skapar en perfekt, sammanfogad tätning |

| Kostnader för arbetskraft | Hög på grund av manuell montering | Drastiskt reducerad eller eliminerad |

| Hållbarhet | Flera felkällor | En enda, solid komponent |

| Komplexitet | Fler delar att köpa in och lagerhålla | Förenklad materialförteckning |

Denna förändring i tillverkningstänkandet öppnar upp för nya möjligheter. Det möjliggör mer komplexa geometrier och integrerade funktioner som tidigare ansågs vara för dyra eller opålitliga att tillverka.

Det magiska med 2K-formsprutning ligger i dess förmåga att skapa en stark, permanent bindning mellan två olika material. Det handlar inte bara om att placera ett material bredvid ett annat; det handlar om att smälta samman dem på molekylär nivå under själva gjutningsprocessen. Detta skapar en del som är fundamentalt starkare och mer tillförlitlig.

Uppnå en perfekt bindning

Framgången för en 2K-del beror i hög grad på materialkompatibiliteten. Det första skottet, eller substrat1måste konstrueras så att det fäster perfekt mot det andra materialet, övergjutningen.

Det finns två huvudsakliga typer av obligationer:

- Kemisk bindning: De två materialen bildar en kemisk förening och smälter i princip in i varandra. Detta skapar den starkaste möjliga bindningen och är perfekt för delar som kräver en perfekt tätning.

- Mekanisk bindning: Konstruktionen innehåller underskärningar eller hål i det första skottet. Det andra materialet flödar in i dessa funktioner, vilket skapar en fysisk förregling.

Designöverväganden för framgång

För att uppnå en lyckad bindning krävs noggrann planering. Våra ingenjörer på PTSMAKE arbetar nära kunderna med dessa detaljer.

Viktiga faktorer för materialval:

- Adhesion: Har materialen naturlig kemisk kompatibilitet?

- Smälttemperatur: Det andra materialets smälttemperatur får inte deformera det första.

- Krympningsgrad: Olika hastigheter kan orsaka skevhet eller spänningar i detaljen.

Våra tester visar att man ofta får bäst resultat om man väljer polymerer från samma familj. Till exempel skapar övergjutning av en TPE på ett PP-substrat vanligtvis en utmärkt kemisk bindning.

Utöver de tekniska fördelarna erbjuder 2K-gjutning betydande fördelar för användarupplevelsen och ditt varumärke. Genom att skapa produkter med mjuka grepp, integrerade tätningar eller färgkodade funktioner ökar deras upplevda värde och funktionalitet. Detta påverkar direkt hur en kund interagerar med och känner för din produkt.

Förbättrad ergonomi och estetik

Tänk på ett elverktyg av hög kvalitet. Det hårda, slitstarka plasthöljet i kombination med ett mjukt, halkfritt gummigrepp är ett perfekt exempel. Detta är inte bara för komfortens skull; det förbättrar även säkerheten och kontrollen. 2K-gjutning gör denna sömlösa integration möjlig i ett enda steg.

Denna process möjliggör en designfrihet som är svår att uppnå på annat sätt. Du kan skapa slående visuella kontraster och texturer utan färg eller andra sekundära åtgärder som kan flisas eller slitas bort med tiden.

Effektivisera din leveranskedja

Genom att konsolidera flera delar till en enda komponent förenklar du mer än bara monteringen. Hela leveranskedjan blir mer effektiv.

| Område för påverkan | Före 2K-gjutning | Efter 2K-gjutning |

|---|---|---|

| Leverantörshantering | Flera leverantörer för varje del | Färre leverantörer att hantera |

| Inventarieförteckning | Lagerhållning av flera komponenter | En SKU att spåra och lagra |

| Kvalitetskontroll | Inspektion av varje enskild del | Inspektion av en integrerad del |

Förenklingen minskar omkostnaderna, minimerar risken för att en liten komponent ska försena produktionen och leder i slutändan till en mer robust och kostnadseffektiv tillverkning. I tidigare projekt har kunderna sett en märkbar minskning av sina totala kostnader för lagerhantering.

I grund och botten är 2K-gjutning en kraftfull strategi för att övervinna vanliga tillverkningshinder. Den går bortom traditionell montering av flera delar genom att skapa en enda, integrerad komponent. Detta ökar produktens hållbarhet genom överlägsen materialbindning, förbättrar användarupplevelsen med bättre ergonomi och estetik och effektiviserar hela din leveranskedja. Det är en direkt väg till att skapa mer avancerade, tillförlitliga och effektiva produkter.

Gjutningsprocessen med två skott: En visuell steg-för-steg.

Har du någonsin hållit i en produkt med ett handtag med mjukt grepp fäst vid en hård plastkropp och undrat hur den tillverkades? Den sömlösa sammansmältningen av två olika material är ofta resultatet av 2k formsprutning. Det är en sofistikerad process, men själva grundidén är förvånansvärt enkel. Det är som en noggrant koreograferad dans inuti en stålform.

I stället för att försöka limma eller montera två separata delar skapar vi en integrerad komponent i en enda maskincykel. Detta skapar inte bara en starkare bindning utan effektiviserar också produktionen, vilket sparar tid och kostnader. Magin sker i ett fåtal exakta, automatiserade steg. Låt oss bryta ner denna fascinerande process.

De fyra grundläggande stadierna

Hela cykeln är en snabb sekvens. Från smält plast till en färdig detalj i dubbla material - processen är klar på några sekunder. Varje steg är avgörande för den slutliga kvaliteten.

Här följer en enkel översikt över vad som händer inuti maskinen:

| Scen nummer | Åtgärd | Resultat |

|---|---|---|

| 1 | Första skottet Injektion | Basdelen (substratet) formas. |

| 2 | Ompositionering av gjutform | Formen flyttas för att förbereda för det andra materialet. |

| 3 | Andra skottet Injektion | Det andra materialet (overmold) injiceras. |

| 4 | Utskjutning | Den färdigställda delen med dubbla material tas bort. |

Denna integration skapar delar som inte bara är estetiskt tilltalande utan också funktionellt överlägsna. Tänk på en tandborste med gummerat grepp eller ett vattentätt elektroniskt hölje. Dessa är klassiska exempel på 2k formsprutning på jobbet.

Låt oss nu utforska mekaniken lite närmare. Det sätt på vilket formen ompositioneras mellan bilderna är avgörande. Denna enda åtgärd definierar de två primära metoderna som används vid 2k-formsprutning. Att förstå dem hjälper dig att se varför ett tillvägagångssätt kan vara bättre än ett annat för ditt specifika projekt.

Metod 1: Rotationsgjutning

I denna vanliga teknik har formen två distinkta hålrumshalvor. Efter att det första skottet har skapat substratet roterar den sida av formen som innehåller den nya delen 180 grader. Denna rotation riktar in substratet med den andra håligheten. Det andra materialet sprutas sedan in i det återstående utrymmet och bildar den slutliga delen. Det är mycket effektivt för produktion av stora volymer. Studiet av materialflöde, eller reologi2är avgörande här för att säkerställa att båda materialen fäster korrekt utan defekter.

Metod 2: Core-Back-gjutning

Gjutning med kärnrygg använder ett enklare tillvägagångssätt. Formen roterar inte. Istället dras en del av formkärnan, en så kallad slide eller insert, tillbaka efter första skottet. Denna rörelse skapar ett nytt tomrum. Det andra materialet sprutas sedan in i detta nyskapade utrymme. Denna metod används ofta för enklare geometrier eller för att skapa tätningar.

Här är en snabb jämförelse:

| Funktion | Rotationsgjutning | Core-Back gjutning |

|---|---|---|

| Mekanism | Gjutformen roterar 180°. | Formkärnan dras tillbaka (glidmekanism) |

| Komplexitet | Mer komplex verktygskonstruktion | Enklare verktygskonstruktion |

| Cykeltid | Generellt snabbare | Kan vara något långsammare |

| Bäst för | Komplexa delar med hög volym | Enklare geometrier, tätningar |

På PTSMAKE hjälper vi våra kunder att välja rätt metod baserat på detaljkonstruktion, materialval och produktionsvolym.

Att välja mellan dessa metoder är inte bara ett tekniskt beslut; det har en direkt inverkan på resultatet av ditt projekt. Valet påverkar verktygskostnader, cykeltider och den slutliga detaljens integritet. Det är en avvägning mellan designintention och praktisk tillverkning.

Praktisk tillämpning och beslutsfattande

En konsumentprodukt med stora volymer, t.ex. ett handtag till ett elverktyg, drar nytta av rotationsgjutningens snabbhet. Det komplexa verktyget är en värdefull investering när det sprids över miljontals enheter. Den konsekventa cykeltiden säkerställer ett förutsägbart produktionsschema.

Å andra sidan kan en medicinteknisk produkt med en enkel silikontätning vara bättre lämpad för core-back-gjutning. Verktyget är mindre komplext och därför billigare att bygga. Detta gör det till ett mer kostnadseffektivt val för lägre produktionsvolymer där den initiala investeringen är en viktig fråga.

Den kritiska materialbindningen

Oavsett metod är den mest kritiska faktorn den kemiska bindningen mellan de två materialen. Det är inte alla plaster som är kompatibla. Vi måste välja ett substrat och ett overmold-material som bildar en stark, permanent bindning. Detta innebär ofta att man måste välja material från samma familj eller använda ett substrat som är kemiskt konstruerat för att fästa vid övergjutningen. I våra projekt är materialkompatibilitet det första vi validerar för att säkerställa att detaljen inte går sönder.

Sammanfattningsvis förvandlar 2k-formsprutningsprocessen råa pellets till en sammansmält, dubbelmaterialdel genom fyra viktiga steg: första injektion, ompositionering av formen, andra injektion och utstötning. Valet mellan de primära metoderna, rotations- och core-back, beror på detaljens komplexitet, produktionsvolym och kostnadsaspekter. I slutändan hänger framgången på rätt materialval för att säkerställa en hållbar bindning, vilket resulterar i en högkvalitativ, integrerad komponent som uppfyller både funktionella och estetiska krav.

Kvantifierbara fördelar: Varför 2K-formsprutning lönar sig.

Låt oss gå bortom den tekniska processen och fokusera på det som betyder mest: de konkreta resultaten. Varför ska du välja 2K-formsprutning för ditt nästa projekt? Svaret ligger i tydliga, kvantifierbara fördelar som direkt påverkar din budget, produktkvalitet och tidslinje. Det handlar om att göra ett smartare tillverkningsval.

Den här tekniken handlar inte bara om att kombinera två plaster. Det är ett strategiskt beslut som effektiviserar hela din produktionsprocess. Genom att eliminera sekundära monteringssteg som limning, skruvning eller ultraljudssvetsning sänker du omedelbart arbetskostnaderna och potentiella felkällor. Detta är delkonsolidering när den är som bäst.

Vi har sett kunder uppnå betydande besparingar. Men fördelarna sträcker sig långt bortom bara den initiala kostnaden. Den överlägsna bindning som skapas mellan materialen förbättrar detaljens strukturella integritet. Detta innebär en mer hållbar och tillförlitlig produkt för slutanvändaren.

Tänk på följande jämförelse. Den belyser de viktigaste fördelarna som 2K-gjutning erbjuder jämfört med traditionella metoder som kräver montering efter gjutning.

| Funktion | Traditionell församling | 2K Formsprutning |

|---|---|---|

| Steg för montering | Multipel (t.ex. gjutning, limning, fastsättning) | En enda, integrerad process |

| Arbetskostnad | Högre på grund av manuell montering | Betydligt reducerad |

| Delintegritet | Beroende på limmets/fästelementets kvalitet | Överlägsen molekylär bindning |

| Tätningskvalitet | Separat packning behövs | Integrerad, tillförlitlig tätning |

Detta integrerade tillvägagångssätt förändrar i grunden hur vi tänker kring konstruktion och produktion av detaljer och frigör effektivitetsvinster som tidigare varit utom räckhåll.

Låt oss gräva djupare in i de strukturella fördelarna. Den viktigaste fördelen med 2K-formsprutning är den robusta bindning som bildas mellan de två materialen. Till skillnad från lim, som kan försämras med tiden, eller mekaniska fästelement, som skapar stresspunkter, skapar 2K-gjutning en kemisk eller molekylär bindning. Detta resulterar i en enda, sammanhängande komponent.

Denna förbättrade integritet är inte bara en teoretisk fördel. I våra tester har delar tillverkade med 2K-gjutning konsekvent överträffat sina monterade motsvarigheter i falltester, vibrationsanalyser och cykliska belastningsscenarier. Den sömlösa övergången mellan ett styvt substrat och en flexibel övergjutning eliminerar vanliga felpunkter.

Hållbarheten har en direkt inverkan på produktens livscykel och varumärkets anseende. Färre fel i fält innebär lägre garantikostnader och högre kundnöjdhet. Det handlar om att bygga produkter som håller. Den förbättrade vidhäftning till substrat3 säkerställer att komponenter som soft touch-grepp eller vattentäta tätningar inte lossnar eller lossnar, inte ens under tuffa förhållanden.

Här är en uppdelning av hur obligationstypen påverkar den långsiktiga utvecklingen:

| Metod för limning | Bindningsstyrka | Hållbarhet under påfrestning | Risk för misslyckande |

|---|---|---|---|

| Lim och klister | Variabel | Kan försämras med ålder/exponering | Medelhög till hög |

| Fästelement | Bra | Skapar spänningskoncentration | Medium |

| 2K Gjutning | Utmärkt | Konsekvent och permanent | Mycket låg |

I slutändan är valet av 2K-formsprutning en investering i kvalitet och tillförlitlighet från allra första början. Det förenklar produktionen och skapar en bättre och starkare produkt.

Utöver strukturell styrka ger 2K-formsprutning en otrolig designfrihet. Det ger konstruktörer och ingenjörer möjlighet att skapa produkter som inte bara är funktionella utan också estetiskt tilltalande och ergonomiskt överlägsna. Det är här en produkt verkligen kan sticka ut på en fullsatt marknad.

Tänk på de mjuka greppen på elverktyg eller köksredskap. Genom att övergjuta en termoplastisk elastomer (TPE) på ett styvt polypropylen (PP)-handtag skapar du en bekväm, halkfri yta. Denna taktila kvalitet förbättrar avsevärt användarupplevelsen och det upplevda värdet av produkten. Detta kan inte uppnås lika effektivt med ett enkelt pressgjutet eller limmat grepp.

En annan kraftfull applikation är att skapa integrerade tätningar. För elektroniska enheter som kräver en IP-klassning för vatten- och dammtålighet är 2K-gjutning en avgörande faktor. Vi kan gjuta en flexibel tätning direkt på enhetens hölje i en enda cykel. Detta eliminerar behovet av en separat O-ring eller packning, vilket förenklar leveranskedjan, minskar monteringstiden och skapar en mer tillförlitlig och konsekvent tätning.

Denna process möjliggör komplexa geometrier som skulle vara svåra eller omöjliga med andra metoder. Du kan kombinera klara fönster med ogenomskinliga höljen eller skapa flerfärgsdesign för varumärkesprofilering utan att behöva använda målning eller tryck. Denna designflexibilitet ger möjlighet till mer innovativa och integrerade produktlösningar. Det öppnar dörren för att skapa verkligt unika och konkurrenskraftiga produkter.

Sammanfattningsvis ger 2K-gjutning betydande, mätbara fördelar. Den minskar monteringskostnader och arbetstid genom att konsolidera delar i en enda process. Den resulterande molekylbindningen förbättrar detaljintegriteten och den långsiktiga hållbarheten, vilket leder till en mer tillförlitlig produkt. Tekniken ger också en enorm designfrihet, vilket möjliggör förbättrad estetik, överlägsen ergonomi med mjuka ytor och integrerade tätningslösningar. Det är ett strategiskt tillverkningsval för att bygga bättre produkter mer effektivt.

2K formsprutning vs. övergjutning: En tydlig jämförelse.

Ska du välja mellan 2K-formsprutning och övergjutning? Det är en fråga vi ofta hör på PTSMAKE. På ytan skapar båda processerna enstaka delar från flera material. Men de är fundamentalt olika.

Om du väljer fel kan det påverka din produktionshastighet, dina arbetskostnader och till och med produktens slutliga kvalitet. Skillnaden är avgörande för att kunna skala upp produktionen på ett effektivt sätt.

Övergjutning är en process i två steg. Först formas en basdel. Sedan flyttas den till en annan form där ett andra material injiceras över den.

2K-formsprutning är däremot en mycket integrerad process. Den använder en maskin med en roterande form för att injicera två olika material i en enda, kontinuerlig cykel. Denna till synes lilla skillnad har enorma konsekvenser för ditt projekt.

För att göra valet enklare, låt oss titta på en direkt jämförelse. I denna tabell redovisas de viktigaste faktorerna som du måste ta hänsyn till.

Head-to-Head: Viktiga processskillnader

Här följer en enkel jämförelse som vägledning för ditt beslut. Den belyser de viktigaste avvägningarna mellan dessa två kraftfulla tillverkningstekniker.

| Funktion | 2K Formsprutning | Övergjutning av insats |

|---|---|---|

| Processens cykeltid | Snabbare (en enda automatiserad cykel) | Långsammare (flera steg, inkluderar delöverföring) |

| Arbetskostnad | Lägre (höggradigt automatiserad) | Högre (kräver manuell hantering av delar) |

| Bindningsstyrka | Utmärkt (kemisk bindning) | Bra till mycket bra (främst mekanisk bindning) |

| Geometrisk komplexitet | Hög (möjliggör invecklade, integrerade konstruktioner) | Måttlig (Begränsad av delöverföring) |

| Initial investering i verktyg | Högre | Lägre |

Tabellen visar tydligt att 2K-gjutning visserligen kräver en större initial investering, men att den utmärker sig när det gäller effektivitet och bondningskvalitet för högvolymsproduktion.

Låt oss dyka djupare in i de tekniska fördelarna, särskilt bindningsstyrka och designfrihet. Bindningens kvalitet är ofta den mest kritiska faktorn för en komponents livslängd och prestanda.

Bindningsstyrka och designfrihet

Vid 2K-formsprutning sprutas de två materialen in i snabb följd medan det första materialet fortfarande är varmt och smält. Detta skapar en kraftfull kemisk bindning på molekylär nivå. Materialen smälter i princip samman. Detta resulterar i en överlägsen, permanent bindning som är idealisk för att skapa robusta tätningar eller integrerade komponenter som inte går att separera.

Övergjutning bygger vanligtvis på en mekanisk bindning. Det andra materialet flyter in i hål eller runt funktioner som utformats i den första delen, den substrat4. Även om det är effektivt för applikationer som soft-touch-grepp, kanske det inte erbjuder samma nivå av varaktighet eller motståndskraft mot skalstyrka som en kemisk bindning.

Låsa upp komplexa geometrier

Denna integrerade process öppnar också upp för nya möjligheter när det gäller detaljutformning. Med 2K-gjutning kan du skapa komplexa geometrier med sömlösa övergångar mellan hårda och mjuka material.

Tänk på integrerade packningar på ett elektronikhölje. Dessa måste vara perfekta för att säkerställa en vattentät tätning. Att uppnå detta med en tvåstegs övergjutningsprocess är mycket mer utmanande och mindre tillförlitligt. 2K-gjutningens encykelkaraktär säkerställer perfekt inriktning och limning varje gång. I projekt på PTSMAKE utnyttjar vi detta för att skapa invecklade multimaterialdelar som är både funktionella och estetiskt tilltalande.

Låt oss nu titta på den ekonomiska och operativa sidan av ekvationen. Ditt beslut kommer i hög grad att bero på din produktionsvolym och dina mål för kostnad per detalj. Den initiala investeringen är bara en del av pusslet.

En titt på kostnader och effektivitet

Den mest betydande operativa fördelen med 2K-formsprutning är dess effektivitet. Genom att eliminera behovet av att överföra en detalj från en maskin eller form till en annan, minskar du drastiskt cykeltiden och arbetskraften. Denna automatisering är nyckeln till kostnadseffektiv produktion av stora volymer.

Övergjutning kräver manuellt arbete eller komplex robotteknik för att placera basdelen i den andra formen. Detta innebär extra tid och kostnader för varje enskild producerad enhet. Även om det initiala verktyget för övergjutning är billigare kan kostnaden per detalj bli betydligt högre.

Beräkna din break-even-punkt

Den högre initiala investeringen för en 2K-gjutform kan vara skrämmande. Besparingarna i arbetskraft och cykeltid skapar dock en tydlig break-even-punkt.

Låt oss tänka oss ett förenklat scenario.

| Produktionsvolym | Övergjutning | 2K Formsprutning | Bästa valet |

|---|---|---|---|

| 10.000 enheter | Lägre verktygskostnad, högre enhetskostnad | Högre verktygskostnad, lägre enhetskostnad | Övergjutning kan vara billigare |

| 100.000 enheter | Hög total arbets- och cykelkostnad | Besparingar från automatisering mångdubblas | 2K-gjutning är mer kostnadseffektivt |

| 1.000.000+ enheter | Förbjudet höga arbetskostnader | Lägsta möjliga kostnad per del | 2K Molding är den klara vinnaren |

När du skalar upp ger effektiviteten i 2k-formsprutning en enorm konkurrensfördel. Det är en investering i att sänka dina långsiktiga produktionskostnader.

I grund och botten handlar valet mellan 2K-formsprutning och övergjutning om ditt projekts specifika behov. Övergjutning erbjuder flexibilitet med en lägre initial investering, vilket gör den lämplig för mindre serier eller enklare konstruktioner. 2K-gjutning är däremot en mycket effektiv och automatiserad process. Den ger överlägsna kemiska bindningar och designfrihet, vilket gör den till det perfekta valet för högvolymsproduktion där kvalitet och kostnad per del är av största vikt. Båda är fantastiska tekniker, men de löser olika problem.

Innovativa tillämpningar inom viktiga branscher.

Har du någonsin undrat hur det kommer sig att knapparna på instrumentbrädan i din bil känns både fasta och mjuka? Eller hur din smartklocka förblir vattentät efter otaliga användningar? Svaret ligger ofta i 2k-formsprutning. Denna teknik är inte ett futuristiskt koncept; det är en praktisk lösning som formar de produkter vi använder dagligen.

Genom att kemiskt binda samman två olika material i en enda process skapar vi detaljer med kombinerade egenskaper. Detta eliminerar monteringssteg och förbättrar produktkvaliteten. Det förändrar spelplanen för konstruktörer och ingenjörer.

Framsteg inom fordonsindustrin

I fordonsvärlden är användarupplevelsen av yttersta vikt. 2k formsprutning levererar detta genom att skapa komponenter som är både hållbara och estetiskt tilltalande.

Instrumentpanelens komponenter och soft-touch-knappar

Tänk på ett vred för klimatkontroll. Den behöver en styv kärna för struktur och en mjuk, greppvänlig utsida för en premiumkänsla. Tvåskottsgjutning gör detta möjligt på en gång. En hård plast som PC eller ABS formas först, följt av en mjuk TPE- eller TPU-övergjutning.

Denna process förvandlar en enkel knapp till en viktig del av fordonets upplevda kvalitet.

| Funktion | Knapp i ett enda material | 2K gjuten knapp |

|---|---|---|

| Användarens känsla | Hård, enkel plast | Soft-touch, förstklassigt grepp |

| Hållbarhet | Utsatt för slitage och repor | Hög slitstyrka |

| Montering | Kräver sekundär montering | En enda integrerad del |

| Tätning | Kräver separat packning | Integrerad damm- och fukttätning |

Revolution inom konsumentelektronik

Hållbarhet och ergonomi är viktiga försäljningsargument för allt från elverktyg till wearables. Det är här som formsprutning av flera material verkligen briljerar och skapar robusta och användarvänliga produkter.

Vattenresistenta bärbara produkter

Armbandet till din smartklocka måste vara bekvämt, slitstarkt och vattentätt. 2k-gjutning kan kombinera en styv plast för klockans gränssnitt med en flexibel elastomer för bandet. Detta skapar en sömlös, pålitlig tätning mot vatten- och damminträngning.

Inom medicin och industri krävs högsta möjliga precision och tillförlitlighet. Här är misslyckande inte ett alternativ. Det är därför 2k-formsprutning har blivit oumbärlig för att skapa kritiska komponenter som fungerar under tryck. Det handlar inte bara om att kombinera hård och mjuk plast; det handlar om att skapa funktionellt överlägsna delar.

Medicinteknisk innovation

I medicinska tillämpningar måste varje komponent vara säker, tillförlitlig och ofta biokompatibel. Möjligheten att skapa integrerade delar minskar antalet potentiella felkällor, vilket är avgörande för patientsäkerheten.

Grepp för kirurgiska instrument

Kirurger behöver verktyg med exceptionellt bra grepp och kontroll, även i krävande situationer. Genom att övergjuta ett hårt substrat med en mjuk, taktil TPE skapar vi handtag som är ergonomiska och halksäkra. Denna process säkerställer också att greppet är permanent bundet, vilket förhindrar kontaminering mellan lagren. Materialets viskoelasticitet5 spelar en nyckelroll här.

| Aspekt | Traditionell församling | 2K Formsprutning |

|---|---|---|

| Risk för kontaminering | Hål kan hysa bakterier | Hermetiskt tillsluten del |

| Hållbarhet | Greppet kan lossna eller flagna | Permanent bundna material |

| Ergonomi | Begränsad designfrihet | Optimerad för användarkomfort |

| Sterilisering | Material kan reagera olika | Material valda för kompatibilitet |

Industriell hållbarhet

Industriella miljöer är tuffa. Komponenterna utsätts för kemikalier, extrema temperaturer och ständiga vibrationer. 2k formsprutning skapar robusta delar som klarar dessa utmaningar.

Förseglade sensorhus

Ett industriellt sensorhus måste ofta vara styvt för att skydda elektroniken, men kräver också en flexibel tätning för att hålla fukt och damm borta. I stället för att gjuta ett hölje och sedan manuellt applicera en packning, skapar tvåskottsprocessen tätningen direkt på den styva delen. Detta resulterar i en perfekt, repeterbar tätning varje gång.

Utöver att bara lista applikationer är det viktigt att förstå problemlösningsförmågan hos 2k formsprutning. Denna teknik möjliggör en nivå av funktionell integration som tidigare var omöjlig eller oöverkomligt dyr. Det handlar om att skapa smartare och mer effektiva komponenter från grunden.

På PTSMAKE har vi hjälpt våra kunder att gå bortom traditionella tillverkningsgränser. Vi fokuserar på hur materialsynergi kan lösa grundläggande designutmaningar, inte bara förbättra estetiken.

Lösa komplexa utmaningar med materialsynergi

Det magiska med 2k-gjutning ligger i kombinationen. Genom att välja rätt kombination av material öppnas nya möjligheter för produktens prestanda och hållbarhet.

Exempel på funktionell integration

Tänk på ett hölje till en diagnostisk enhet. Det måste vara slagtåligt (polykarbonat) och ha en integrerad mjuk tätning (TPE) för fallskydd och vätskebeständighet. 2k-gjutning uppnår detta i en enda del, vilket minskar monteringskostnaderna och förbättrar tillförlitligheten. Det här är en vanlig utmaning som vi löser för våra kunder inom medicinteknik.

Ett annat exempel är ett handtag till ett elverktyg. Det kräver en styv ram (glasfylld nylon) för styrka och en vibrationsdämpande övergjutning (TPU) för användarkomfort och säkerhet. Den här dubbla funktionaliteten är en naturlig del av tvåskottsformningsprocessen.

| Materialkombination | Primär industri | Viktig fördel löst |

|---|---|---|

| PC + TPE | Medicinteknik, elektronik | Slagtålighet med integrerad tätning |

| ABS + TPU | Fordon, Konsument | Estetiskt tilltalande med ett hållbart grepp |

| PA66 + TPE | Industri, fordon | Kemikalieresistens med ergonomisk känsla |

| PP + TPV | Konsumentvaror | Låg kostnad med ett flexibelt, hållbart gångjärn |

Genom att tänka på materialkombinationer först kan vi konstruera delar som i sig är mer kapabla och kostnadseffektiva under hela sin livscykel.

Inom fordons-, konsumentelektronik-, medicin- och industrisektorerna bevisar 2k-formsprutning sitt värde. Den går bortom enkel estetik och erbjuder funktionell integration, vilket skapar hållbara, tillförlitliga och ergonomiska komponenter. Tekniken löser komplexa designutmaningar genom att sammanfoga olika material till en enda, högpresterande del. Genom att utnyttja materialsynergier blir produkterna mer robusta och kostnadseffektiva och tillgodoser direkt kärnbehoven hos dagens mest krävande industrier.

Design för tillverkning (DFM) för 2K-gjutna delar.

En fantastisk design på papper kan snabbt förvandlas till en huvudvärk i produktionen. Detta gäller särskilt för 2k formsprutning. Samspelet mellan två olika material gör det hela ännu mer komplicerat. Det är här Design for Manufacturing (DFM) blir ditt mest kritiska verktyg.

DFM handlar inte bara om att göra en komponent tillverkningsbar. Det handlar om att optimera den med avseende på effektivitet, kvalitet och kostnadseffektivitet. Om dessa principer ignoreras i ett tidigt skede leder det till kostsamma verktygsmodifieringar. Det kan också leda till frustrerande produktionsförseningar och delar som går sönder ute på fältet.

På PTSMAKE har vi sett hur ett tidigt DFM-samarbete kan förändra ett projekt. Genom att fokusera på några få nyckelområden kan du se till att din design är robust och redo för produktion. Detta undviker vanliga fallgropar i samband med 2k-gjutningsprocessen.

Låt oss utforska grundpelarna i DFM för delar med två skott.

DFM:s viktigaste fokusområden

Korrekt DFM säkerställer en smidig övergång från CAD-filen till en fysisk detalj av hög kvalitet. Potentiella problem åtgärdas innan de når gjutmaskinen. Detta proaktiva tillvägagångssätt är grundläggande för att lyckas med 2k formsprutning.

Här är de kritiska områden som vi kommer att diskutera:

- Väggens tjocklek: Hantering av flöde och kylning mellan två material.

- Plats för grind: Dess inverkan på detaljens utseende och bindningens integritet.

- Avstängningsområden: Hemligheten bakom skarpa, rena materialövergångar.

- Limning av gränssnitt: Skapa en detalj som aldrig delaminerar.

| DFM-principen | Primärt mål | Vanliga fel om de ignoreras |

|---|---|---|

| Väggens tjocklek | Säkerställ jämnt materialflöde och kylning. | Vridning, sjunkmärken, spänningssprickor. |

| Plats för grind | Kontrollera materialfyllnad och svetslinjer. | Svaga band, kosmetiska defekter. |

| Avstängning Design | Förhindra läckage av material (blixtnedslag). | Materialblödning, dålig definition av detaljen. |

| Gränssnittsdesign | Skapa en robust mekanisk bindning. | Delaminering, delbrott under påfrestning. |

Att få dessa fyra element rätt är 90% av striden. Det säkerställer att din innovativa design med två material fungerar som avsett.

Hantering av väggtjocklek i 2K-komponenter

Enhetlig väggtjocklek är en gyllene regel vid all formsprutning. För 2k-delar är dess betydelse ännu större. Du hanterar flödet och kylningen av två olika material, ofta med olika krympningshastigheter.

Konsekvens är nyckeln

Helst ska väggarna för både substratet och övergjutningsmaterialet vara så enhetliga som möjligt. Drastiska variationer orsakar ojämn kylning. Detta skapar inre spänningar, vilket leder till att detaljen vrids och att den får sänkmärken. Vi strävar efter mjuka, gradvisa övergångar när tjockleksförändringar är oundvikliga.

Smidiga övergångar är avgörande

Om du måste ändra väggtjockleken ska du undvika skarpa hörn. Använd generösa radier och mjuka sluttningar. Detta hjälper den smälta plasten att flöda jämnt. Det förhindrar tryckfall och säkerställer att hålrummet fylls helt. En jämn flödesväg är avgörande för en stark kemisk bindning mellan de två materialen. Dåligt flöde kan leda till svaga punkter.

Strategisk placering av grindar

Grinden är där den smälta plasten kommer in i formhålan. Dess placering är ett kritiskt beslut som påverkar detaljens slutliga kvalitet. Det påverkar allt från estetik till strukturell integritet. En dåligt placerad grind kan förstöra en annars perfekt design.

Den reologi6 av materialen spelar en viktig roll här. Det är viktigt att förstå hur varje material flödar under tryck.

Påverkan på estetik och styrka

Vi försöker placera grindarna i osynliga områden för att dölja eventuella kosmetiska skavanker. Ännu viktigare är att grindplaceringen avgör hur svetslinjerna bildas. Dessa linjer uppstår där två flödesfronter möts. Vid 2k-formsprutning kan en svetslinje vid materialgränssnittet skapa en betydande svag punkt som äventyrar bindningen.

| Typ av grind | Bästa användningsfall | Överväganden |

|---|---|---|

| Kantgrind | Enkla, platta delar. | Lämnar ett synligt märke efter trimning. |

| Tunnelport | Produktion av stora volymer. | Avgraderar delar automatiskt. |

| Hot Tip-port | Delar som kräver perfekt finish. | Mer komplexa och kostsamma verktyg. |

Rätt gate-strategi ger en stark och visuellt tilltalande detalj. Det kräver att man balanserar kosmetiska behov med de mekaniska kraven i 2k-processen.

Utformning av kritiska avstängnings- och tätningsområden

Vid 2k formsprutning är avstängningen det område där formens två halvor pressas samman. Detta skapar en tätning som hindrar det andra materialet från att blöda på det första. En skarp, ren linje mellan dina material beror helt och hållet på denna funktion.

Det "stålsäkra" tillvägagångssättet

Att utforma robusta avstängningar är inte förhandlingsbart. Dessa ytor måste mötas perfekt för att bilda en tät försegling. Även ett litet mellanrum kan leda till att material läcker ut. Enligt vår erfarenhet är det en klok försiktighetsåtgärd att utforma dessa funktioner så att de är "stålsäkra". Det innebär att vi enkelt kan ta bort stål för att göra passformen tätare om det behövs. Att lägga tillbaka stål är mycket svårare och dyrare.

Vi rekommenderar ofta vinklade eller trappstegsformade avstängningsanordningar. Dessa ger en mer tillförlitlig tätning än enkla plana ytor. De skapar en mer komplex väg för plasten att färdas, vilket effektivt stoppar eventuellt läckage.

Förbättra bindningar med mekaniska förreglingar

Även om materialkompatibilitet ger en kemisk bindning bör du aldrig förlita dig enbart på den. En verkligt robust 2k-del innehåller mekaniska förreglingar. Dessa designfunktioner låser fysiskt ihop de två materialen. Detta skapar en bindning som är mycket starkare och mer tillförlitlig.

Bortom kemisk vidhäftning

Tänk på det som svärdssvansförband i träbearbetning. De sammankopplade formerna ger styrka, inte bara limmet. Vid 2k-gjutning kan vi utforma funktioner som hål, spår eller kanaler i det första skottet (substratet). Det andra materialet flyter sedan in i dessa funktioner, vilket skapar en kraftfull mekanisk anslutning.

| Metod för limning | Styrka | Designens komplexitet | Tillförlitlighet |

|---|---|---|---|

| Endast kemikalier | Måttlig | Låg | Beroende på material |

| Endast mekaniskt | Hög | Måttlig | Mycket hög |

| Kemisk + mekanisk | Mycket hög | Måttlig | Högsta |

Detta kombinerade tillvägagångssätt är guldstandarden för detaljer som utsätts för stress, vridning eller skalningskrafter. Det säkerställer att övergjutningen aldrig separeras från substratet. För en djupdykning i dessa tekniker och mer, uppmuntrar jag dig att ladda ner vår omfattande DFM-guide. Det är en resurs som vårt team på PTSMAKE har utvecklat för att hjälpa ingenjörer som du att lyckas.

Framgångsrik design för tillverkning inom 2k formsprutning vilar på fyra viktiga pelare. Konsekvent väggtjocklek och mjuka övergångar säkerställer korrekt materialflöde och förhindrar defekter. Strategisk placering av grindar är avgörande för både estetisk kvalitet och strukturell integritet. Dessutom är exakta avstängningsområden viktiga för att skapa rena separationer mellan materialen. Slutligen ger mekaniska låsningar tillsammans med kemisk vidhäftning den mest robusta och tillförlitliga bindningen, vilket säkerställer långsiktig prestanda och hållbarhet hos den slutliga delen.

Materialkompatibilitet: Din guide till perfekt limning.

Att välja rätt material är det enskilt mest kritiska beslutet vid 2k formsprutning. Om du gör rätt skapar du en sömlös, hållbar detalj i flera material. Om du gör fel får du avskalning, delaminering och en produkt som inte håller måttet. Det är ett kostsamt misstag.

Många tror att det är så enkelt som att välja två plaster. Men i verkligheten är det en komplex vetenskap. En stark, permanent bindning uppstår inte av en slump. Den är beroende av den djupa, molekylära kompatibiliteten mellan substratet och övergjutningsmaterialet.

Vad får en plast att fastna på en annan? Hemligheten ligger i deras kemiska sammansättning. Vissa polymerfamiljer attraheras naturligt av varandra och bildar kraftfulla kemiska bindningar. Andra stöter bort varandra och kräver smarta designknep för att hålla ihop dem.

Den här guiden är din startpunkt. Vi ger dig ett tydligt kompatibilitetsdiagram. Använd den för att navigera i den komplexa värld som materialval utgör. Den hjälper dig att undvika vanliga fallgropar och konstruera delar som håller länge. Se den som din fusklapp för perfekt limning.

För att verkligen behärska materialval måste du förstå "varför". Varför fäster vissa material perfekt medan andra faller isär? Det handlar om två huvudmekanismer: kemisk bindning och mekanisk förankring.

Kemisk bindning: Den molekylära handskakningen

Den ideala bindningen vid 2k formsprutning är en kemisk bindning. Detta händer när det smälta överformningsmaterialet kommer i kontakt med substratet. Polymerkedjorna från båda materialen blandas och bildar en sann molekylär svets vid gränssnittet.

Denna typ av bindning är otroligt stark och pålitlig. Det beror i hög grad på att materialen har liknande kemiska egenskaper. Faktorer som polaritet och ytenergi7 spelar en stor roll. När dessa egenskaper stämmer överens attraheras materialen naturligt av varandra.

Mekanisk förregling: Ett fysiskt grepp

Vad händer om dina valda material inte är kemiskt kompatibla? Du kan fortfarande uppnå en stark bindning genom mekanisk sammankoppling. Denna metod förlitar sig på detaljens fysiska design snarare än kemisk attraktion.

Vi utformar substratet med funktioner som underskärningar, hål eller en grov struktur. Övergjutningsmaterialet flyter sedan in i dessa funktioner och stelnar. Detta skapar ett kraftfullt fysiskt grepp, ungefär som kardborreband. Det är en robust lösning, särskilt för material som nylon.

Här är en snabb jämförelse:

| Funktion | Kemisk bindning | Mekanisk förregling |

|---|---|---|

| Bindningsstyrka | Mycket hög | Måttlig till hög |

| Mekanism | Molekylär adhesion | Fysisk sammanflätning |

| Krav | Materialkompatibilitet | Egenskaper för substratdesign |

| Exempel | TPE på ABS | LSR på PA66 med underskärningar |

Att känna till teorin är en sak, men att tillämpa den är det som betyder något. För att göra ditt jobb enklare har jag sammanställt ett materialkompatibilitetsdiagram baserat på projekt som vi har hanterat på PTSMAKE. Detta diagram täcker några av de vanligaste materialkombinationerna i branschen.

Använd detta som din utgångspunkt. Det kommer att hjälpa dig att snabbt begränsa dina alternativ för ditt nästa 2k formsprutningsprojekt.

Allmän tabell över materialkompatibilitet

| Substratmaterial | TPE (SEBS-baserad) | TPU (Esterbaserad) | LSR (silikon) |

|---|---|---|---|

| ABS (Akrylnitril-butadienstyren) | Bra | Bra | Dålig* |

| PC (Polykarbonat) | Bra | Bra | Dålig* |

| PA66 (Polyamid 66) | Dålig | Rättvist | Bra (med primer) |

| PBT (Polybutylentereftalat) | Rättvist | Bra | Dålig* |

Obs: LSR kräver ofta en primer eller mekaniska låsningar för att få en stark bindning med de flesta termoplaster.

Bortom diagrammet

Kom ihåg att detta diagram är en riktlinje. Den exakta materialkvaliteten, tillsatser som färgämnen eller flamskyddsmedel och till och med parametrar för gjutningsprocessen kan påverka bindningsstyrkan. Till exempel kan en TPU som övergjuts på PC skapa en utmärkt bindning. Detta beror på att båda materialen har polära egenskaper.

Men en TPE som övergjuts på PA66 kommer sannolikt att gå sönder utan mekaniska egenskaper. Deras kemiska egenskaper är helt enkelt för olika. I vårt arbete rekommenderar vi alltid att du skapar provplattor för att testa de specifika materialkvaliteter du tänker använda. Detta valideringssteg tar bort alla gissningar.

Framgångsrik 2k-formsprutning hänger på materialkompatibilitet. De starkaste bindningarna är kemiska och bildas när polymerer naturligt attraheras av varandra. När materialen inte är kompatibla kan en robust mekanisk låsning ge den nödvändiga styrkan. Den här guiden och tabellen ger en solid grund, men kom ihåg att tester i verkligheten med dina specifika materialkvaliteter är avgörande för att garantera en perfekt och varaktig bindning. Att rådfråga experter kan förhindra kostsamma fel i slutändan.

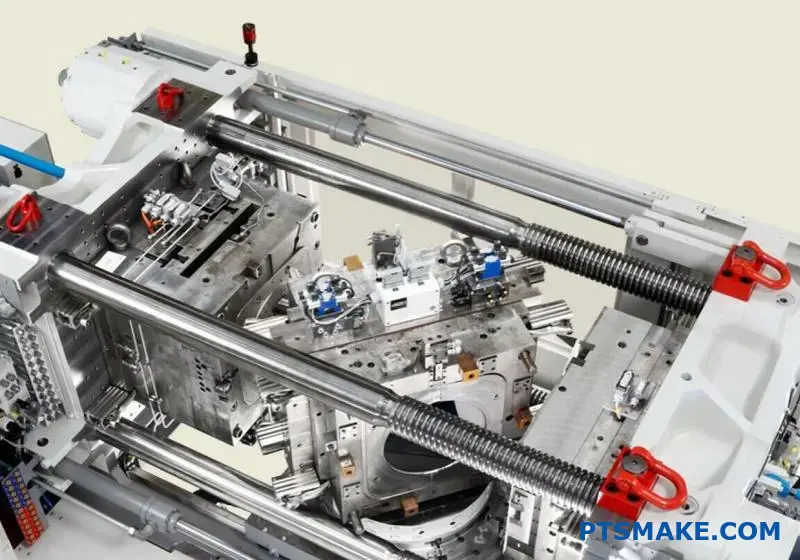

Vår avancerade 2K-gjutningskapacitet och -teknik.

Att ha rätt idé är en sak. Att ha rätt partner med rätt teknik för att förverkliga den är allt. På PTSMAKE har vi gjort stora investeringar i den specifika teknik och expertis som krävs för 2k-formsprutning med hög precision. Det handlar inte bara om att ha maskiner, det handlar om att ha ett komplett, integrerat system.

Detta system säkerställer att dina designintentioner omvandlas till en perfekt slutprodukt. Vi kombinerar toppmodern utrustning med djupgående ingenjörskunskap. Denna synergi gör att vi kan ta itu med komplexa geometrier och materialkombinationer som andra kanske skulle välja bort.

Vår kapacitet bygger på en grund av kraftfulla och tillförlitliga maskiner. Vi har en rad specialiserade 2K-formsprutningspressar. Detta ger oss flexibiliteten att hantera olika detaljstorlekar och produktionsvolymer.

Vår kärnutrustning för 2K-gjutning

Vi använder branschledande maskiner från tillverkare som Engel och Arburg. Detta val är ingen tillfällighet. Deras precision och tillförlitlighet är avgörande för de snäva toleranser som krävs vid 2k-gjutning.

| Maskinens funktion | Specifikation / Kapacitet | Påverkan på ditt projekt |

|---|---|---|

| Tonnageintervall | 80T - 450T | Mångsidighet för små komplicerade delar till större komponenter. |

| Injektionsenheter | Dubbel, oberoende styrning | Exakt materialtillförsel för perfekt skiktbindning. |

| Styrsystem | Avancerad CNC-programmering | Hög repeterbarhet och processtabilitet. |

| Gjutformsteknik | Roterande platta, indexplatta | Stödjer effektiv och komplex gjutning med flera skott. |

Denna avancerade utrustning finns i vår moderna och rena anläggning. Vi upprätthåller en kontrollerad miljö för att säkerställa en konsekvent process. Detta är nyckeln till att leverera kvalitetsdelar, batch efter batch.

Fantastiska maskiner är bara halva sanningen. Den verkliga magin sker i verktygen. Till skillnad från många gjutare har vi ett fullt utrustat, internt verktygsrum. Detta är en betydande fördel för våra kunder.

Att ha egen kapacitet för formkonstruktion och tillverkning förändrar spelplanen. Det innebär att vi kontrollerar hela processen från allra första början. Vi väntar inte på en verktygstillverkare från tredje part. Denna vertikala integration effektiviserar kommunikationen och förkortar ledtiderna.

Egen expertis inom verktyg och teknik

Våra ingenjörer utformar formen specifikt för din detalj och våra maskiner. Denna synergi är avgörande för framgångsrik 2k formsprutning. De använder avancerad programvara för att simulera gjutningsprocessen. Detta hjälper oss att förutse och lösa potentiella problem innan vi skär något stål.

Vi tänker på varje detalj, från grindplacering till kylkanaler. Materialets reologi8 analyseras noggrant för att säkerställa en perfekt kemisk bindning mellan de två plasterna. Detta proaktiva tillvägagångssätt minimerar kostsamma försök och misstag.

Vårt team har en djup förståelse för hur olika material beter sig tillsammans. Denna kunskap är avgörande för att skapa en hållbar, sömlös bindning.

| Ingenjörsstadiet | Vårt fokus | Förmån för kunden |

|---|---|---|

| Design för tillverkningsbarhet (DFM) | Optimera detaljdesignen för 2k-processen. | Sänkta kostnader och förbättrad kvalitet på detaljerna. |

| Analys av formflöde | Simulering av plastflöde och limning. | Förhindrar defekter som hålrum eller svaga bindningar. |

| Design och tillverkning av verktyg | Precisionsteknik och maskinbearbetning. | En robust form som levererar konsekventa detaljer. |

| Prototypframtagning och validering | Testning och förfining av processen. | Garanterar att slutprodukten uppfyller specifikationerna. |

Denna expertis säkerställer att ditt projekt går smidigt från idé till produktion. Vi hanterar varje steg, vilket ger dig en enda kontaktpunkt och total ansvarsskyldighet.

Vår process är uppbyggd kring samarbete. Vi ser oss själva som en förlängning av ditt team. Våra ingenjörer är involverade redan från den första offertförfrågan. De arbetar tillsammans med dig för att förstå dina mål och utmaningar.

Denna samarbetsstrategi är avgörande för komplexa 2k formsprutningsprojekt. Vi tror att öppen kommunikation och delad expertis leder till de bästa resultaten. Din produktkunskap i kombination med vår tillverkningserfarenhet skapar ett kraftfullt partnerskap.

En samarbetsinriktad väg till produktion

Vi tar inte bara din CAD-fil och trycker på en knapp. Vi deltar i en detaljerad granskningsprocess. Vi kan föreslå små designjusteringar som kan leda till stora förbättringar i tillverkningsbarhet eller kostnadseffektivitet. Vårt mål är att göra projektet framgångsrikt redan från dag ett.

Detta partnerskap fortsätter under hela projektets livscykel. Vi tillhandahåller regelbundna uppdateringar och är alltid tillgängliga för att diskutera framsteg. Öppenhet är en central del av hur vi arbetar på PTSMAKE.

Vår strukturerade process säkerställer att inget lämnas åt slumpen. Varje steg är planerat, genomfört och verifierat.

| Steg i processen | Vår åtgärd | Din delaktighet |

|---|---|---|

| 1. Inledande samråd | Våra ingenjörer granskar din design och dina mål. | Du tillhandahåller krav och specifikationer för projektet. |

| 2. DFM & offert | Vi tillhandahåller en detaljerad analys och en transparent offert. | Du granskar och godkänner designinriktningen. |

| 3. Tillverkning av formar | Vårt team bygger en 2k-gjutform med hög precision. | Du får regelbundna uppdateringar om hur arbetet fortskrider. |

| 4. Delproduktion | Vi kör först artiklar och sedan full produktion. | Du godkänner prover och får de slutliga delarna. |

Detta systematiska tillvägagångssätt minimerar riskerna och säkerställer leverans i tid. Vi tar hand om den komplexa tillverkningen så att du kan fokusera på din kärnverksamhet.

Vår avancerade 2k-gjutningskapacitet är ett komplett system. Det kombinerar förstklassiga maskiner som Engel- och Arburg-pressar med djup, intern verktygsexpertis. Denna integration, som styrs av vårt samarbetande ingenjörsteam, säkerställer att dina komplexa komponenter tillverkas enligt högsta standard. Vi kontrollerar hela processen, från DFM-analys till slutproduktion, vilket ger en tillförlitlig och strömlinjeformad väg till framgång för ditt projekt. Vi är din partner i tillverkningsinnovation.

Framgångsberättelser: Fallstudier av 2K-gjutning i verkliga livet.

Teori är en sak, men resultat är det som verkligen betyder något. Prat är billigt, men att se hur en teknik löser verkliga problem är ovärderligt. Det är därför jag vill leda dig genom några faktiska projekt som vi har hanterat på PTSMAKE. Dessa är inte bara hypotetiska; de är konkreta exempel på hur 2K-formsprutning levererade otroligt värde.

Vi tittar på de utmaningar som våra klienter ställdes inför och hur vi vände dem till framgångar. Varje case följer en enkel struktur: Problem, lösning och resultat. Detta format visar tydligt effekterna av vårt tillvägagångssätt. Du kommer att se hur vi gick från en komplex fråga till ett strömlinjeformat, kostnadseffektivt resultat.

Dessa exempel kommer från olika branscher. De visar på mångsidigheten i 2K-gjutningsprocessen. Oavsett om det handlar om robusta bildelar eller ergonomiska konsumentvaror är principerna desamma. Vi kombinerar material för att skapa en bättre, mer integrerad produkt.

Låt oss dyka in i detaljerna.

Fallstudie 1: Sensorhus för fordonsindustrin

Problemet

En kund inom fordonsindustrin behövde ett robust hölje för en kritisk sensor. Delen måste klara tuffa förhållanden i motorrummet. Detta innebar extrema temperaturer, vibrationer och exponering för vätskor. Ännu viktigare var att det krävdes en IP67-klassning, vilket innebär att det måste vara helt dammtätt och vattentätt. I den tidigare konstruktionen användes en separat packning som var dyr att montera och som lätt gick sönder med tiden.

Vår lösning för 2K-gjutning

Vi föreslog en lösning i en enda del med 2K-formsprutning. Processen innebar gjutning av en styv, värmebeständig polybutylentereftalat (PBT) för huvuddelen. I samma form övergjöt vi sedan en tätning av termoplastisk elastomer (TPE) direkt på höljet. Detta skapade en perfekt, permanent bindning.

Det kvantifierade resultatet

Resultatet blev en "game-changer" för kunden. Den integrerade tätningen eliminerade behovet av en separat packning och det manuella monteringssteget.

| Metrisk | Före 2K-gjutning | Efter 2K-gjutning | Förbättring |

|---|---|---|---|

| Antal delar | 2 (hus + packning) | 1 (integrerad del) | 50% Reduktion |

| Tid för montering | ~30 sekunder/del | 0 sekunder/del | 100% Eliminering |

| Vattentäthetsgrad | IP65 (i bästa fall) | IP67 (certifierad) | Överträffade krav |

| Enhetskostnad | Baslinje | Minskad av 18% | Betydande besparingar |

Den slutliga delen var inte bara mer tillförlitlig utan också billigare att producera. Den klarade alla valideringstester med bravur, vilket förbättrade den övergripande produktkvaliteten.

Djupdykning: Att uppnå den perfekta bindningen

Att skapa en hållbar bindning mellan två olika material är kärnan i 2K-formsprutning. Det handlar inte bara om att pressa ihop dem. Framgången hänger på materialkompatibilitet, formkonstruktion och exakt processtyrning. I projektet med fordonssensorer var valet av PBT och TPE avgörande.

Dessa material är konstruerade för att ha utmärkta Kemisk bindning9 egenskaper. Under övergjutningsfasen flyter den smälta TPE:n ut på det fortfarande varma PBT-substratet. Vid gränssnittet blandar sig polymerkedjorna från båda materialen och bildar en stark, permanent förbindelse. Det är en fusion på molekylär nivå, inte bara ett mekaniskt lås.

Vårt team på PTSMAKE körde flera simuleringar av formflödet. Detta hjälpte oss att optimera grindplaceringen och insprutningsparametrarna. Vi behövde säkerställa att TPE-materialet fyllde tätningskanalen perfekt utan att orsaka några defekter eller spänningar i PBT-huset.

Här följer en förenklad beskrivning av de nyckelfaktorer som vi kontrollerar:

| Processparameter | Betydelse | Varför det är viktigt |

|---|---|---|

| Substratets temperatur | Hög | Säkerställer att ytan är mottaglig för en stark kemisk bindning. |

| Övergjutning Injektionshastighet | Medium | Fyller hålrummet utan att försämra materialet eller skada underlaget. |

| Hålltryck | Hög | Förhindrar sjunkmärken och säkerställer korrekt detaljdensitet. |

| Tid för kylning | Kritisk | Låter bindningen stelna ordentligt innan detaljen matas ut. |

Genom att finjustera dessa element skapar vi en enda, sömlös komponent som fungerar som en enhet. Denna uppmärksamhet på detaljer är det som skiljer en standarddel från en högpresterande del.

Fallstudie 2: Ergonomiskt grepp för elverktyg

Problemet

Ett ledande konsumentvarumärke ville lansera en ny serie sladdlösa borrmaskiner. Ett viktigt designmål var överlägsen ergonomi. De ville ha ett handtag som var bekvämt, halkfritt och tillräckligt hållbart för att klara av påfrestningar på arbetsplatsen. I de första prototyperna användes ett standardhandtag i plast med en gummihylsa över. Detta kändes billigt och hylsan kunde vridas eller lossna vid hård användning.

Vår lösning för 2K-gjutning

Vi arbetade med deras designteam för att utveckla ett helt integrerat handtag. Lösningen blev en 2K-formsprutningsprocess. Vi använde en tålig, glasfylld polypropen (PP) för handtagets strukturella kärna. För det yttre lagret övergjöt vi en mjuk TPE med en specialdesignad textur. Detta ger både en bekväm kudde och ett säkert grepp.

"PTSMAKE tillverkade inte bara vår del; de förbättrade vår produkt. Det 2K-gjutna handtaget är nu ett viktigt försäljningsargument, och våra kunders feedback om komforten har varit överväldigande positiv." - Produktchef

Det kvantifierade resultatet

Den nya handtagsdesignen förändrade användarupplevelsen och förbättrade tillverkningseffektiviteten. Det hjälpte produkten att sticka ut på en fullsatt marknad.

| Metrisk | Före 2K-gjutning | Efter 2K-gjutning | Förbättring |

|---|---|---|---|

| Tillverkningssteg | 2 (gjuta handtag + montera grepp) | 1 (Integrerad gjutning) | Strömlinjeformad process |

| Produktens hållbarhet | Problem med avskalning av greppet i tester | Klarade falltest på 2 meter | 100% Passfrekvens |

| Betyg för användarkomfort | 6.5 / 10 | 9.2 / 10 | 41,5% Ökning |

| Upplevt värde | Standard | Premium | Förbättrad varumärkesimage |

Det här projektet visar hur 2K-gjutgods kan användas inte bara för teknisk funktion, utan också för att avsevärt förbättra en produkts utseende, känsla och övergripande marknadsintresse.

Dessa fallstudier från verkligheten visar att 2K-gjutning är mer än bara en tillverkningsprocess. Det är ett kraftfullt verktyg för problemlösning. Genom att på ett intelligent sätt kombinera material till en enda komponent hjälper vi kunder som du att sänka kostnaderna, förbättra produktprestandan och skapa överlägsen design. Resultaten, som vi ser i exemplen från fordonsindustrin och elverktygen, är påtagliga, mätbara och effektfulla. Den här processen förvandlar komplexa utmaningar till eleganta och effektiva lösningar.

Säkerställer kvalitet och precision i varje del.

Kvalitet är inte bara en slutkontroll. Det är grunden för allt vi gör, särskilt i komplexa processer som 2k-formsprutning. För ingenjörer och inköpschefer är det mer än ett besvär att få en detalj som inte uppfyller specifikationerna; det kan stoppa en hel produktionslinje. Det är en risk som vi inte är villiga att ta.

På PTSMAKE är vårt kvalitetsengagemang inbyggt i vårt operativa DNA. Vi förstår att förtroende förtjänas genom konsekventa och tillförlitliga resultat. Det är därför vi upprätthåller strikta standarder och certifieringar för att säkerställa att varje komponent vi producerar uppfyller dina exakta specifikationer. Vår strategi handlar inte bara om att hitta defekter, utan om att förhindra att de någonsin uppstår.

Vårt åtagande för kärnkvalitet

Vi börjar med ett certifierat ramverk. Vår ISO 9001:2015-certifiering är inte bara ett märke, det är ett system som vi lever efter. Det styr varje steg, från det ögonblick vi tar emot din CAD-fil till den slutliga leveransen. Den här strukturerade processen ger den spårbarhet och kontroll som våra B2B-kunder kräver för kritiska applikationer.

Inspektionsresan

Varje del genomgår en inspektionsprocess i flera steg. På så sätt säkerställs att kvaliteten övervakas och verifieras kontinuerligt, inte bara i slutändan. Det är ett systematiskt tillvägagångssätt som är utformat för att bygga upp förtroende och garantera precision.

| Etapp | Viktiga åtgärder | Syfte |

|---|---|---|

| Inkommande råmaterial | Verifiering av materialcertifikat, hårdhets- och sammansättningsprovning | För att säkerställa att materialet uppfyller projektspecifikationerna redan från början. |

| Kvalitetskontroll under processens gång | Första artikelinspektion (FAI), regelbundna dimensionskontroller | För att tidigt fånga upp eventuella avvikelser och bibehålla processtabiliteten. |

| Slutligt godkännande av delar | Full dimensionell inspektion, Visuell kontroll, Funktionstest | För att bekräfta att den färdiga delen uppfyller alla konstruktionskrav före leverans. |

Denna noggranna resa är hur vi säkerställer att varje del, oavsett om den är enkel eller komplex, är en perfekt matchning för din design.

För att hålla vårt löfte om precision investerar vi i toppmodern mätteknisk utrustning. Tekniken är en viktig partner i vår kvalitetskontrollprocess. Den gör det möjligt för oss att mäta med en noggrannhet och repeterbarhet som manuella metoder helt enkelt inte kan matcha. Detta är särskilt viktigt för detaljer med snäva toleranser eller komplexa geometrier.

Vårt inspektionslabb är utrustat med avancerade verktyg som ger objektiv, datadriven feedback. Dessa data används inte bara för att godkänna delar utan också för att kontinuerligt förfina våra tillverkningsprocesser. Det handlar om att skapa en loop av ständiga förbättringar. Vi tror att bra data leder till bättre detaljer.

Avancerad mätteknik vid PTSMAKE

Våra verktyg är utvalda för att hantera våra kunders olika behov. Från flyg- och rymdkomponenter till medicintekniska produkter - vi har rätt utrustning för jobbet. Denna kapacitet gör att vi kan tillhandahålla omfattande inspektionsrapporter som ger dig fullt förtroende för vårt arbete. Vi använder Statistisk processtyrning10 för att övervaka och styra våra processer.

Våra viktigaste inspektionstekniker

Nedan följer en genomgång av några av de kärntekniker som vi använder och vad de hjälper oss att uppnå. Var och en av dem spelar en specifik roll i vår omfattande kvalitetssäkringsstrategi.

| Utrustning | Primär användning | Viktig fördel |

|---|---|---|

| Mätmaskin för koordinatmätning (CMM) | Verifiering av komplexa 3D-geometrier och snäva toleranser. | Ger mycket noggranna, repeterbara mätningar ner till mikronivå. |

| Optiska skannrar | Fånga upp detaljerade ytdata och jämför med CAD-modeller. | Idealisk för ytor med fri form och för att säkerställa kosmetisk perfektion. |

| Digitala skjutmått & mikrometrar | Snabb och exakt kontroll av kritiska mått under produktionen. | Möjliggör feedback och processjusteringar i realtid på verkstadsgolvet. |

| Hårdhetsprovare | Bekräftelse av materialegenskaper efter värmebehandling. | Säkerställer att delarna uppfyller kraven på hållfasthet och hållbarhet. |

Denna investering i teknik är en direkt investering i ditt projekts framgång. Det är så vi omvandlar dina konstruktioner till konkreta, högkvalitativa delar.

Vår kvalitetsfilosofi sträcker sig längre än till inspektionslabbet. Vi tror på ett proaktivt tillvägagångssätt med fokus på riskreducering. Detta börjar långt innan den första materialbiten skärs ut. Det börjar med en grundlig DFM-analys (Design for Manufacturability). För 2k formsprutningsprojekt är detta steg absolut kritiskt.

Vi analyserar din design för att identifiera potentiella utmaningar i gjutningsprocessen. Det kan handla om problem med väggtjocklek, dragvinklar eller bindningen mellan de två materialen. Genom att ta itu med dessa potentiella problem på förhand förhindrar vi kostsamma verktygsmodifieringar och produktionsförseningar på längre sikt.

Proaktiv kontra reaktiv kvalitetskontroll

Många leverantörer fokuserar bara på slutbesiktning, vilket är ett reaktivt tillvägagångssätt. De hittar problem efter att de redan har uppstått. På PTSMAKE integrerar vi kvalitetskontroller under hela livscykeln för ditt projekt. Detta proaktiva tankesätt är en viktig särskiljande faktor. Det sparar tid, sänker kostnaderna och eliminerar överraskningar.

Våra ingenjörer arbetar i nära samarbete med ditt team. Vi ger feedback och förslag för att optimera din design både vad gäller prestanda och tillverkningsbarhet. Denna samarbetsprocess säkerställer en smidigare produktion och en bättre slutprodukt.

| Tillvägagångssätt | Proaktiv QC (PTSMAKE-metoden) | Reaktiv QC (traditionell metod) |

|---|---|---|

| Tidtagning | Före och under produktionen | Efter avslutad produktion |

| Fokus | Förebyggande av defekter | Upptäckt av defekter |

| Nyckelaktivitet | DFM-analys, processsimulering | Slutlig inspektion av delar |

| Utfall | Minskat skrot, lägre kostnader, snabbare leverans | Högre kassationsgrad, potentiellt omarbete, förseningar |

Denna proaktiva strategi är central för hur vi arbetar. Det handlar om att konstruera framgång i ditt projekt från dag ett och se till att kvaliteten på dina 2k formsprutade delar aldrig lämnas åt slumpen.

Vårt engagemang för kvalitet är orubbligt och bygger på en grund av certifierade processer som ISO 9001:2015 och avancerad mätteknik. Vi använder verktyg som CMM:er och optiska skannrar för att säkerställa precision. Ännu viktigare är att vi har ett proaktivt förhållningssätt och använder DFM-analys för att minska riskerna innan produktionen påbörjas. Detta system säkerställer att varje del, särskilt för komplex 2k-formsprutning, uppfyller dina exakta specifikationer och bygger upp ett varaktigt förtroende för vårt partnerskap.

Ofta ställda frågor om 2K Molding.

Att få raka svar är nyckeln till att föra ett projekt framåt. Du har frågor och mitt mål är att ge tydliga och direkta svar. Det hjälper dig att snabbt fatta välgrundade beslut. Låt oss ta itu med några av de vanligaste förfrågningarna vi får om 2k formsprutning.

Att förstå processen i förväg sparar tid och förhindrar överraskningar. Många faktorer påverkar ett projekts tidslinje och kostnad. Vi tror på transparens från början. Detta säkerställer ett smidigt partnerskap från design till produktion.

Vad är den typiska kostnaden för en 2K-injektionsform?

Det finns inget svar som passar alla. Kostnaden för en 2K-form beror på flera nyckelfaktorer. Delkomplexitet är den största drivkraften. Mer komplicerade konstruktioner kräver mer komplicerade verktyg.

Det material som används för själva formen spelar också en roll. Gjutformar av härdat stål kostar mer men håller i miljontals cykler. Aluminiumformar är billigare men har en kortare livslängd. De är bra för prototyper.

Här är en uppdelning av de viktigaste kostnadspåverkarna:

| Faktor | Påverkan på kostnader | Varför det är viktigt |

|---|---|---|

| Delens komplexitet | Hög | Invecklade detaljer kräver mer bearbetningstid. |

| Material för gjutform | Hög | Härdat stål kontra aluminium påverkar livslängden. |

| Storlek på del | Medium | Större delar kräver större och dyrare formar. |

| Produktionsvolym | Medium | Verktyg för stora volymer kräver hållbara och kostsamma material. |

| Kavitation | Medium | Fler hålrum ökar den initiala kostnaden men sänker priset på detaljerna. |

Vilka är era typiska ledtider för verktyg och produktion?

Ledtiderna varierar beroende på projektets komplexitet. En enkel 2K-formsprutning kan ta 4-6 veckor att bygga. En mycket komplex form kan ta 8-12 veckor eller mer.

När verktyget är färdigt och godkänt kan produktionen påbörjas. Den första produktionskörningen sker vanligtvis inom en vecka efter verktygsvalideringen. Vi tillhandahåller alltid en detaljerad tidslinje för projektet. Detta håller dig informerad om varje steg på vägen.

Vilka är de minsta orderkvantiteterna (MOQ)?

Minimala orderkvantiteter är nödvändiga för formsprutning. Inställningsprocessen för en 2K-maskin är komplex. Den omfattar laddning av formen och kalibrering av två insprutningsenheter. Detta tar tid och material i anspråk.

Våra MOQ:er säkerställer att processen är effektiv och kostnadseffektiv. För de flesta projekt börjar vår MOQ runt 1.000 stycken. Detta kan dock vara flexibelt. Vi utvärderar det från fall till fall.

För prototyper eller mycket små serier kan andra tillverkningsmetoder vara bättre. Vi kan diskutera olika alternativ för att hitta det som passar bäst för dina behov. Vi är partners för att ditt projekt ska bli framgångsrikt. Det innebär att vi måste hitta rätt tillverkningsmetod för just ditt utvecklingsstadium. Målet är att balansera kostnaden med dina omedelbara behov.

Begreppet reologi11 är avgörande här; att förstå hur material flödar är nyckeln.

Vilka filformat för design accepterar du?

Vi arbetar med en mängd olika standardformat för CAD-filer. Detta säkerställer en sömlös kommunikation mellan ditt designteam och våra ingenjörer. Vårt mål är att göra processen så enkel som möjligt för dig.

Genom att tillhandahålla rätt filformat kan vi snabbt komma igång med din offert och DFM-analys.

Här är de vanligaste filformaten som vi accepterar:

| Filformat | Förlängning | Företrädesvis för |

|---|---|---|

| STEG | .stp / .step | 3D-modeller (Universal) |

| IGES | .igs / .iges | 3D-modeller (Universal) |

| SolidWorks | .sldprt | 3D-modeller (inbyggda) |

| AutoCAD | .dwg / .dxf | 2D-ritningar |

| 2D-ritningar |

Vi accepterar många format, men STEP-filer är ofta det bästa valet. De är universella och upprätthåller 3D-modellens integritet utan översättningsproblem. Det är också till stor hjälp att tillhandahålla en 2D-ritning med toleranser.

Kan ni hjälpa till med materialval för mitt projekt?

Ja, absolut. Materialval är ett av de mest kritiska stegen i 2k formsprutning. Rätt val säkerställer att din del fungerar som avsett. Vi guidar aktivt våra kunder genom denna process.

Vårt team hjälper dig att ta hänsyn till alla variabler. Detta inkluderar mekaniska egenskaper, kemisk resistens och temperaturexponering. Vi fokuserar också på bindningen mellan de två materialen. En stark kemisk eller mekanisk bindning är avgörande för en hållbar del.

I tidigare projekt på PTSMAKE har vi sett hur kritiskt detta är. En dålig materialkombination kan leda till delaminering och fel på detaljen. Vår erfarenhet hjälper dig att undvika dessa fallgropar.

Här följer några vanliga materialkombinationer och deras användningsområden:

| Substrat (hårt) | Övergjutning (mjuk) | Vanliga tillämpningar |

|---|---|---|

| PC | TPE | Handhållen elektronik, grepp |

| ABS | TPU | Handtag för elverktyg, packningar |

| Nylon (PA) | TPE | Fordonskomponenter, tätningar |

| PP | TPE | Konsumentvaror, soft-touch-knappar |

Vi diskuterar din produkts slutanvändningsmiljö i detalj. Detta samtal gör det möjligt för oss att rekommendera material som uppfyller dina specifika krav på prestanda och budget. Vi finns här för att se till att din slutprodukt blir en framgång. Detta samarbetsinriktade tillvägagångssätt är en viktig del av hur vi arbetar på PTSMAKE.

Att svara på viktiga frågor på förhand är avgörande för ett framgångsrikt partnerskap. Vi har behandlat de faktorer som påverkar 2K-formkostnader, typiska ledtider och varför MOQ är nödvändiga. Vi diskuterade också föredragna designfilformat som STEP för smidigt samarbete. Vårt team på PTSMAKE är alltid redo att hjälpa till med viktiga beslut, till exempel materialval, för att säkerställa att ditt projekt blir framgångsrikt. Denna öppenhet hjälper till att bygga upp en grund av förtroende redan från början.

Ta dina 2K-formsprutningsprojekt vidare med PTSMAKE

Är du redo att uppnå överlägsen detaljstyrka, sömlös montering och designfrihet? Kontakta PTSMAKE:s expertteam för en kostnadsfri offert på ditt nästa 2K-gjutningsprojekt. Upptäck hur vår toppmoderna teknik och över 20 års erfarenhet kan driva din innovation - skicka din förfrågan idag!

Upptäck den kritiska roll som det första materialskottet har i 2K-gjutningsprocessen. ↩

Lär dig hur materialflödets beteende påverkar kvaliteten på dina gjutna detaljer. ↩

Utforska hur materialkompatibilitet påverkar den molekylära bindningen för maximal hållbarhet hos detaljerna. ↩

Klicka för att förstå hur valet av basmaterial påverkar din detaljs integritet och prestanda. ↩

Förstå hur denna materialegenskap förbättrar grepp, komfort och tätning i produktdesign. ↩

Lär dig hur materialflödesegenskaper påverkar din design och förhindrar vanliga gjutfel. ↩

Läs mer om hur denna egenskap påverkar vidhäftning och bindningsprestanda i vår detaljerade materialvetenskapliga guide. ↩

Förstå hur materialflödesanalys kan förebygga defekter och spara kostnader i ditt projekt. ↩

Upptäck hur olika plaster smälter samman i 2K-gjutning för maximal hållbarhet och prestanda. ↩

Läs mer om hur denna datadrivna metod förbättrar detaljens enhetlighet och kvalitet. ↩

Lär dig hur materialflödesegenskaper kan påverka din detaljs slutliga kvalitet och prestanda. ↩