## Aký je rozdiel medzi chladičmi so skosenými a vytlačovanými časťami?

Neviete, ktorý výrobný proces chladiča bude najlepšie vyhovovať vašim potrebám tepelného manažmentu? Mnohí inžinieri majú problém vybrať si medzi skeletovými a extrudovanými chladičmi a často si vyberú nesprávnu možnosť, pretože nepochopili ich základné rozdiely. To môže viesť k problémom s prehrievaním a zníženej spoľahlivosti výrobku.

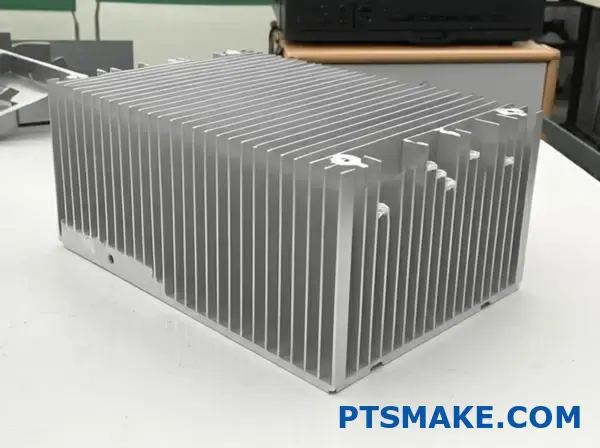

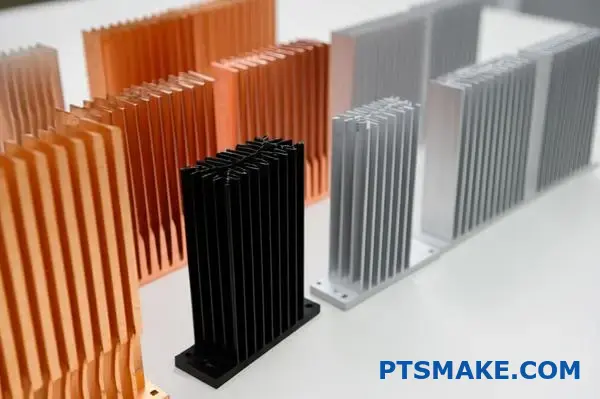

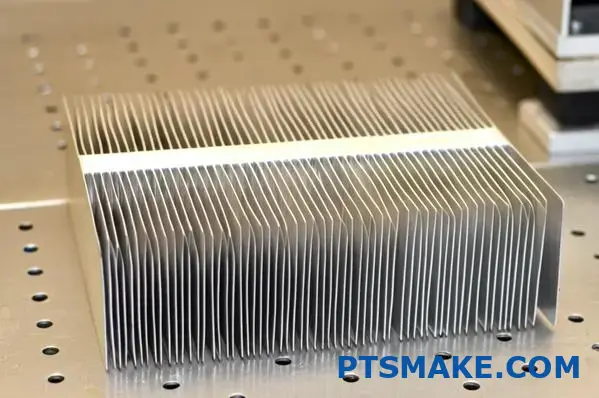

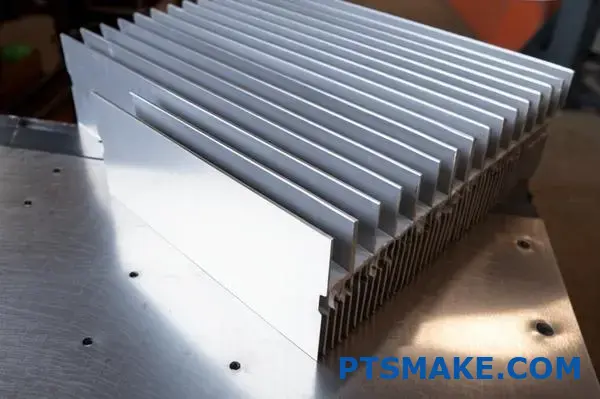

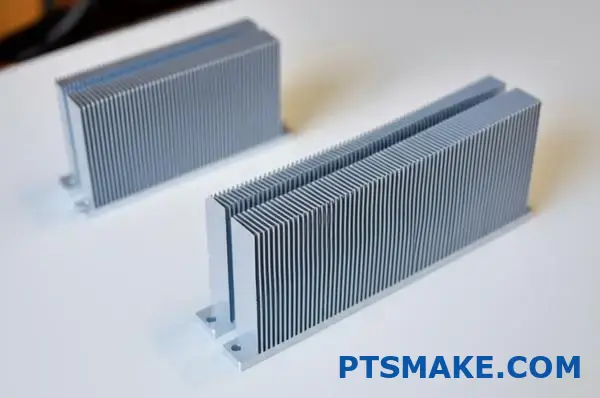

Chladiče so zošikmeným rebrovaním ponúkajú vyššiu hustotu rebrovania a tepelnú účinnosť v porovnaní s extrudovanými chladičmi. Skiving vytvára tenšie, husto usporiadané rebrá z pevných kovových blokov, zatiaľ čo vytláčanie pretláča hliník cez lisovacie formy a vytvára jednoduchšie a nákladovo efektívnejšie konštrukcie chladičov.

S oboma typmi som intenzívne pracoval v našich výrobných zariadeniach v spoločnosti PTSMAKE. Správna voľba závisí od vašich špecifických požiadaviek na aplikáciu. Ak potrebujete maximálne chladenie v kompaktnom priestore, skeletové chladiče sú zvyčajne lepšie. Pri jednoduchších aplikáciách s rozpočtovými obmedzeniami majú často väčší zmysel lisované varianty. Dovoľte mi, aby som nižšie podrobnejšie vysvetlil kľúčové rozdiely.

Sú chladiče extrudované?

Zamýšľali ste sa niekedy nad tým, prečo sa niektoré elektronické zariadenia prehrievajú, zatiaľ čo iné zostávajú pod tlakom chladné? Tajomstvo môže byť v ich chladičoch, ale viete, ako sa tieto kľúčové chladiace komponenty vlastne vyrábajú? Spôsob výroby môže znamenať rozdiel medzi zariadením, ktoré predčasne zlyhá, a zariadením, ktoré spoľahlivo funguje celé roky.

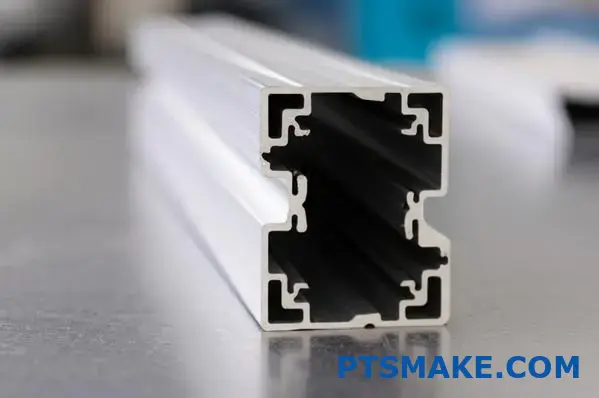

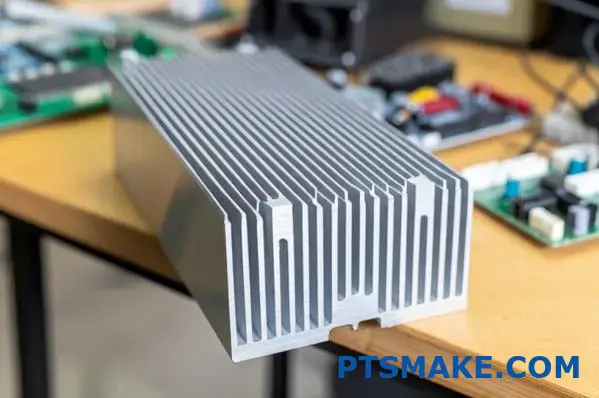

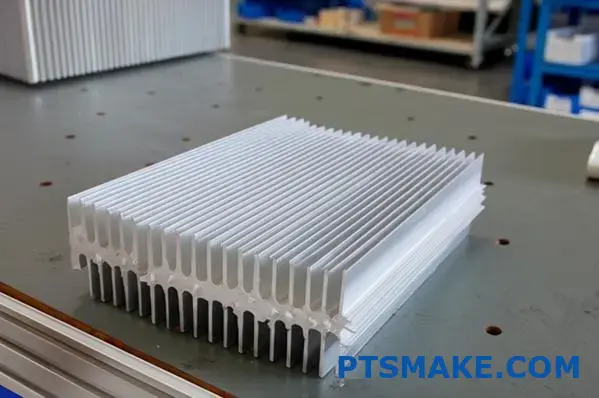

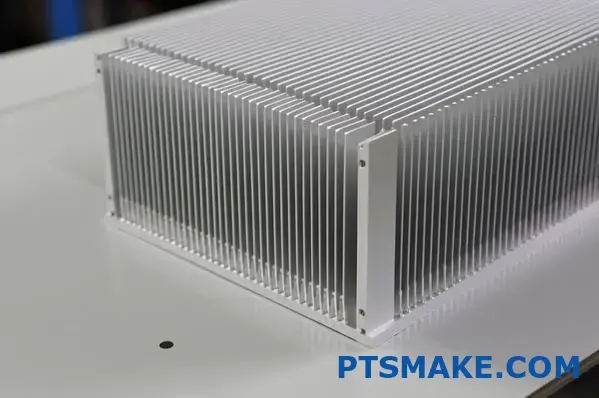

Áno, mnohé chladiče sú extrudované, najmä hliníkové chladiče. Pri procese vytláčania sa hliník pretláča cez matricu, aby sa vytvoril profil chladiča v rámci jednej operácie. Táto výrobná metóda je obľúbená, pretože ponúka dobrú rovnováhu medzi nákladovou efektívnosťou, tepelným výkonom a flexibilitou dizajnu pre mnohé chladiace aplikácie.

Základy výroby extrudovaných chladičov

Vytláčanie je jednou z najbežnejších metód výroby chladičov, najmä pre aplikácie, ktoré nevyžadujú extrémne vysoký chladiaci výkon. Za roky môjho pôsobenia v spoločnosti PTSMAKE som videl, ako sa proces vytláčania stáva čoraz sofistikovanejším, ale základné princípy zostávajú rovnaké.

Vysvetlenie procesu vytláčania

Proces vytláčania hliníka sa začína zahrievaním hliníkových polotovarov na teplotu približne 800-925 °F (427-496 °C). Pri tejto teplote sa hliník stáva kujným, ale nie roztaveným. Zahriaty polotovar sa potom pretlačí cez špeciálne navrhnutú lisovaciu formu pomocou hydraulického lisu, ktorý môže vyvinúť obrovský tlak - často od 100 do 15 000 ton v závislosti od zložitosti a veľkosti profilu.

Tento proces je pre výrobu chladičov obzvlášť cenný, pretože celý prierez sa formuje súčasne pri prechode hliníka lisovacou matricou. Po vytlačení sa profily ochladia, narovnajú a narežú na požadovanú dĺžku.

Výhody extrudovaných hliníkových chladičov

Extrudované chladiče ponúkajú niekoľko výhod, vďaka ktorým sú preferovanou voľbou pre mnohé aplikácie tepelného manažmentu:

| Výhoda | Popis |

|---|---|

| Nákladová efektívnosť | Nižšie náklady na nástroje a výrobu v porovnaní s inými metódami |

| Flexibilita dizajnu | Možnosť vytvárať zložité prierezy v rámci jednej operácie |

| Dobrý tepelný výkon | Vhodné pre mnohé všeobecné chladiace aplikácie |

| Vlastnosti materiálu | Hliník ponúka vynikajúci pomer tepelnej vodivosti a hmotnosti |

| Rýchlosť výroby | Vysoké výstupné rýchlosti pri požiadavkách na veľké objemy |

Ako človek, ktorý dohliadal na výrobu tisícov chladičov, môžem potvrdiť, že nákladová výhoda sa stáva obzvlášť významnou pri väčších výrobných sériách, kde sa počiatočné náklady na matricu amortizujú na mnoho kusov.

Obmedzenia vytláčania pri výrobe chladičov

Napriek svojej popularite má proces vytláčania prirodzené obmedzenia, ktoré by si mali inžinieri uvedomiť pri navrhovaní riešení chladenia.

Fyzikálne obmedzenia vytláčania

Stránka pomer strán1 lamiel (pomer výšky a šírky) je pri vytláčaní obmedzený z dôvodu fyzikálnych vlastností toku kovu cez lisovaciu formu. Zvyčajne tento pomer nemôže prekročiť 10:1, čo znamená, že veľmi vysoké a tenké rebrá sa ťažko vyrábajú len vytláčaním. Okrem toho existujú požiadavky na minimálnu hrúbku - zvyčajne okolo 1,5 mm, aby sa zabezpečil správny prietok hliníka cez lisovaciu formu bez vzniku defektov.

Úvahy o výkone

Hoci lisované chladiče fungujú v mnohých aplikáciách primerane, nemusia byť dostatočné pre elektroniku s vysokou hustotou výkonu. Obmedzenia hustoty a hrúbky rebier priamo ovplyvňujú plochu povrchu, ktorá je k dispozícii na odvod tepla, čo je rozhodujúci faktor tepelného výkonu.

Alternatívne metódy výroby chladičov

Ak vytláčanie nespĺňa požiadavky na výkon, prichádza do úvahy niekoľko alternatívnych výrobných metód:

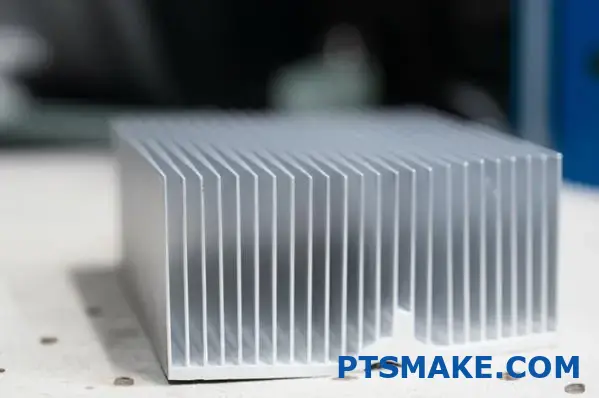

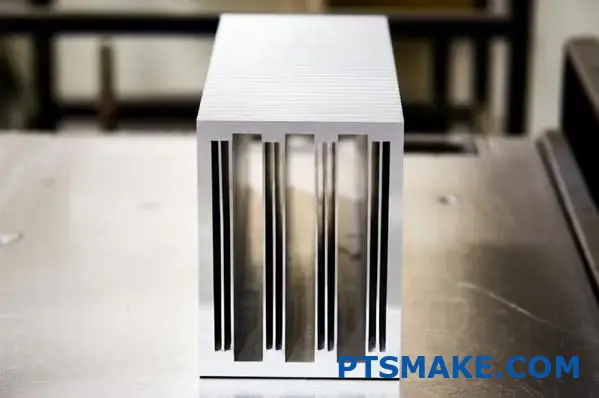

Chladiče tepla so sklonmi

Skiving zahŕňa rezanie rebier z pevného bloku kovu (zvyčajne medi alebo hliníka). Týmto procesom sa dajú vytvoriť oveľa tenšie rebrá a vyššia hustota rebier ako vytláčaním, čo vedie k výrazne lepšiemu tepelnému výkonu. V spoločnosti PTSMAKE často odporúčame chladiče so skimingom pre aplikácie, kde sa vyžaduje maximálne chladenie v obmedzenom priestore.

Odlievané chladiče

Pri tlakovom liatí sa roztavený kov vstrekuje do dutiny formy. Táto metóda umožňuje vytvárať zložitejšie základné geometrie ako vytláčanie, ale zvyčajne sa nedá dosiahnuť rovnaká hustota rebier alebo pomer strán. Tlakové liatie je užitočné najmä vtedy, keď základňa chladiča potrebuje zložité prvky alebo montážne opatrenia.

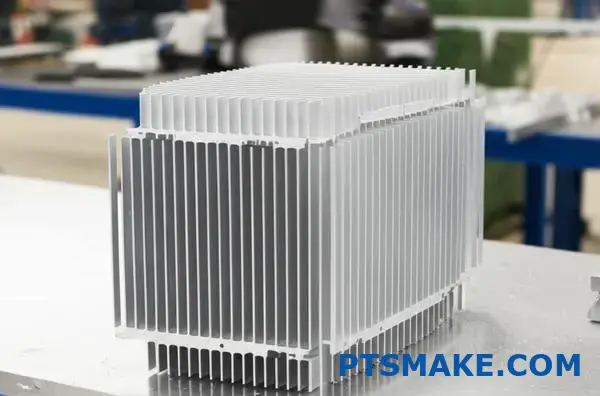

Lepené lamelové chladiče

Pri aplikáciách, ktoré si vyžadujú extrémne vysoký výkon, ponúkajú lepené rebrové chladiče vynikajúce riešenie. Táto metóda zahŕňa pripevnenie individuálne vyrobených rebier k základnej doske, čo umožňuje veľmi vysokú hustotu rebier a v prípade potreby použitie rôznych materiálov pre základňu a rebrá.

Výber správneho výrobného procesu chladiča

Výber medzi extrudovaným a inými typmi chladičov si vyžaduje starostlivé zváženie niekoľkých faktorov:

| Faktor | Extrudované chladiče | Alternatívne metódy |

|---|---|---|

| Tepelný výkon | Dobré pre všeobecné aplikácie | Vynikajúce pre aplikácie s vysokým výkonom |

| Náklady | Nižšie, najmä pri hlasitosti | Vyššia, ale odôvodnená výkonnosťou |

| Zložitosť dizajnu | Obmedzené obmedzeniami pri vytláčaní | Väčšia flexibilita |

| Objem výroby | Vynikajúce pre veľké objemy | Niektoré alternatívy sú lepšie pre malé objemy |

| Úvahy o hmotnosti | Ľahké | Často ťažšie kvôli materiálu alebo konštrukcii |

Rozhodnutie sa nakoniec odvíja od vyváženia tepelných požiadaviek a rozpočtových obmedzení. Podľa mojich skúseností mnohí inžinieri spočiatku príliš špecifikujú svoje tepelné riešenia, čo vedie k zbytočným nákladom. Naopak, iní podceňujú svoje potreby chladenia, čo vedie k problémom so spoľahlivosťou.

Priemyselné aplikácie pre extrudované chladiče

Extrudované hliníkové chladiče nachádzajú svoje uplatnenie v mnohých priemyselných odvetviach a aplikáciách:

- Spotrebná elektronika (počítače, audio zariadenia)

- LED svietidlá

- Napájacie zdroje a meniče

- Automobilové elektronické komponenty

- Telekomunikačné zariadenia

- Priemyselné riadiace systémy

Pre tieto aplikácie predstavuje rovnováha nákladov, výkonu a spoľahlivosti, ktorú ponúkajú lisované chladiče, často optimálne riešenie.

Je extrudovaný hliník tepelne spracovateľný?

Už ste niekedy navrhli projekt s použitím extrudovaného hliníka a premýšľali ste, či by ste mohli zvýšiť jeho pevnosť tepelným spracovaním? Mnohí inžinieri čelia tejto dileme, keď balansujú medzi pohodlnosťou vytlačovania a potrebou zlepšenia mechanických vlastností. Nesprávne riešenie môže viesť k zlyhaniu súčiastky alebo k zbytočným výrobným nákladom.

Áno, lisovaný hliník je tepelne spracovateľný, ale iba ak patrí do radu zliatin, ktoré je možné tepelne spracovať (2xxx, 6xxx, 7xxx). Zliatiny 6061 a 6063, ktoré sa bežne používajú na vytláčanie, obzvlášť dobre reagujú na procesy tepelného spracovania, ako je tepelné spracovanie roztokom a starnutie, ktoré výrazne zlepšujú ich pevnostné vlastnosti pri zachovaní komplexných profilov dosiahnutých počas vytláčania.

Pochopenie tepelného spracovania extrudovaného hliníka

Tepelné spracovanie mení mikroštruktúru hliníkových zliatin a zlepšuje ich mechanické vlastnosti prostredníctvom riadených cyklov zahrievania a chladenia. Keďže som pracoval s hliníkovými výliskami pre rôzne riešenia tepelného manažmentu, na vlastné oči som videl, ako môže správne tepelné spracovanie rozhodnúť o úspechu projektu.

Tepelne spracovateľné vs. tepelne nespracovateľné hliníkové zliatiny

Nie všetky hliníkové zliatiny reagujú na tepelné spracovanie rovnako. Rozdiel závisí predovšetkým od ich chemického zloženia:

| Séria zliatin | Tepelne spracovateľné? | Bežné aplikácie | Primárne legujúce prvky |

|---|---|---|---|

| 1xxx (čistý) | Nie | Elektrické vodiče, Chemické zariadenia | 99%+ Hliník |

| 2xxx | Áno | Letectvo a kozmonautika, Vojenstvo | Meď |

| 3xxx | Nie | Výmenníky tepla, Kuchynský riad | Mangán |

| 4xxx | Čiastočne | Zváracie tyče, automobilový priemysel | Kremík |

| 5xxx | Nie | Námorníctvo, architektúra | Horčík |

| 6xxx | Áno | Výlisky, chladiče | Horčík, kremík |

| 7xxx | Áno | Letecké konštrukcie, vysoko namáhané časti | Zinok |

Zliatiny radu 6xxx sú obzvlášť obľúbené na vytláčanie, pretože kombinujú vynikajúcu vytlačiteľnosť s dobrou odozvou na tepelné spracovanie. V spoločnosti PTSMAKE často pracujeme s hliníkovými zliatinami 6061 a 6063 na zákazkové extrudované chladiče, pretože poskytujú optimálnu rovnováhu tepelnej vodivosti a mechanickej pevnosti po tepelnom spracovaní.

Proces tepelného spracovania extrudovaného hliníka

Tepelné spracovanie lisovaného hliníka zvyčajne zahŕňa tri hlavné fázy:

- Tepelné spracovanie roztoku: Zahrievanie hliníka na približne 525 °C (980 °F), aby sa legujúce prvky rozpustili do tuhého roztoku.

- Hasenie: Rýchle ochladenie materiálu na izbovú teplotu, zvyčajne vo vode, aby sa vytvoril presýtený tuhý roztok

- Starnutie: Buď prirodzené starnutie pri izbovej teplote, alebo umelé starnutie pri zvýšených teplotách (zvyčajne 320-400 °F alebo 160-205 °C), aby sa vytvorili spevňujúce zrazeniny

Tento proces výrazne zlepšuje mechanické vlastnosti tým, že vytvára mikroskopické zrazeniny, ktoré bránia pohybu dislokácií v kryštálovej štruktúre hliníka.

Vplyv tepelného spracovania na vlastnosti extrudovaného hliníka

Tepelné spracovanie môže dramaticky zmeniť vlastnosti lisovaných hliníkových profilov, často zdvojnásobiť alebo dokonca strojnásobiť ich pevnosť v porovnaní so stavom po vytlačení.

Mechanické vylepšenia nehnuteľností

Napríklad hliník 6061 v stave po vytlačení (temperácia T1) má typickú pevnosť v ťahu približne 18-20 ksi (125-140 MPa). Po správnom tepelnom spracovaní na temperáciu T6 sa zvýši na približne 42-45 ksi (290-310 MPa). Toto zvýšenie pevnosti sa dosahuje pri minimálnych rozmerových zmenách, pričom sa zachováva komplexná geometria prierezu dosiahnutá počas procesu vytláčania.

Úvahy o tepelnej vodivosti

Pri navrhovaní extrudovaných hliníkových chladičov je tepelná vodivosť rovnako dôležitá ako mechanická pevnosť. Je zaujímavé, že tepelné spracovanie má na tepelnú vodivosť relatívne malý vplyv v porovnaní s jeho vplyvom na pevnosť. V prípade hliníka 6063 sa tepelná vodivosť po tepelnom spracovaní na stav T6 zvyčajne zníži len približne o 5-10%, pričom sa zachová vynikajúca schopnosť odvádzať teplo.

Výzvy pri tepelnom spracovaní extrudovaného hliníka

Hoci tepelné spracovanie prináša významné výhody, nie je bez problémov:

Skreslenie a deformácia

Dlhé, tenké výlisky so zložitým prierezom sa môžu počas fázy rýchleho kalenia pri tepelnom spracovaní deformovať. Podľa mojich skúseností z práce so zákazkovými konštrukciami chladičov si to občas vyžiadalo dodatočné rovnacie operácie alebo dokonca prepracovanie konštrukcie s rovnomernejšou hrúbkou steny, aby sa minimalizovalo skreslenie.

Nerovné vlastnosti

Hrubšie časti sa počas kalenia ochladzujú pomalšie ako tenšie, čo môže viesť k zmenám mechanických vlastností v rámci komplexného vytlačovania. V prípade kritických aplikácií niekedy odporúčame navrhovať výlisky s rovnomernejšou hrúbkou steny alebo zvážiť následné opracovanie z plechového materiálu pre diely vyžadujúce mimoriadne konzistentné vlastnosti.

Kompromisy v odolnosti proti korózii

Tepelné spracovanie síce zvyšuje pevnosť, ale niekedy môže znížiť odolnosť proti korózii, najmä v morskom prostredí. Pri aplikáciách, kde je rozhodujúca pevnosť aj odolnosť proti korózii, je výber zliatiny obzvlášť dôležitý. Niekedy môže byť lepšou voľbou pre dlhodobú spoľahlivosť zliatina s mierne nižšou pevnosťou a lepšími koróznymi vlastnosťami.

Bežné tepelné úpravy pre extrudované hliníkové chladiče

Pri aplikáciách tepelného manažmentu, ako sú chladiče, sa bežne používa niekoľko teplotných označení:

- T4: tepelne spracované a prirodzene vyzreté

- T5: Chladené z vytlačovania a umelo starnuté

- T6: tepelne spracované a umelo vyzreté (poskytuje najvyššiu pevnosť)

Teplota T6 sa často uprednostňuje pri chladičoch, ktoré musia odolávať mechanickému namáhaniu a zároveň si zachovať rozmerovú stabilitu pri zvýšených prevádzkových teplotách. Temperácia T5 ponúka dobrý kompromis medzi zvýšenou pevnosťou a výrobnými nákladmi, keď sa nevyžaduje konečná pevnosť.

Optimalizácia tepelných chladičov z extrudovaného hliníka prostredníctvom tepelného spracovania

Z mojich skúseností s vývojom chladiacich riešení pre rôzne priemyselné odvetvia vyplýva, že rozhodnutie o tepelnom spracovaní extrudovaných hliníkových chladičov závisí od viacerých faktorov špecifických pre danú aplikáciu:

- Rozsah prevádzkových teplôt

- Mechanické namáhanie (montážne sily, vibrácie)

- Hmotnostné a priestorové obmedzenia

- Citlivosť na náklady

- Objem výroby

Pri vysokovýkonných počítačových aplikáciách, kde môžu byť chladiče vystavené značnému mechanickému namáhaniu spôsobenému tlakom pri montáži alebo nárazmi a vibráciami, poskytujú tepelne spracované výlisky 6061-T6 často najlepšiu rovnováhu medzi tepelným výkonom a mechanickou spoľahlivosťou.

Z čoho sú vyrobené extrudované chladiče?

Pozerali ste sa niekedy na horúce zariadenie a premýšľali, čo mu bráni, aby sa roztavilo? Alebo ste možno držali v ruke chladič a pýtali ste sa, čo presne dáva tomuto ľahkému kovovému komponentu jeho pôsobivé chladiace schopnosti? Správny materiál môže znamenať rozdiel medzi optimálnym výkonom a katastrofálnym tepelným zlyhaním.

Extrudované chladiče sa vyrábajú predovšetkým z hliníkových zliatin, pričom najčastejšie sa používajú zliatiny 6063 a 6061. Tieto zliatiny ponúkajú vynikajúcu rovnováhu tepelnej vodivosti, mechanickej pevnosti a vytlačiteľnosti. Hliník sa pretláča cez lisovací lis pod tlakom, aby sa vytvorila charakteristická štruktúra rebier chladiča, ktorá maximalizuje plochu na odvod tepla.

Primárne materiály v extrudovaných chladičoch

Keďže som pracoval s riešeniami tepelného manažmentu pre rôzne priemyselné odvetvia, na vlastnej koži som videl, ako výber materiálu ovplyvňuje výkon chladiča. Správny výber materiálu je rozhodujúci pre vyváženie potrieb odvodu tepla s výrobnými obmedzeniami.

Hliník: Nositeľ normy

Hliník dominuje na trhu s lisovanými chladičmi z niekoľkých presvedčivých dôvodov. Vďaka tepelnej vodivosti približne 205 - 237 W/m-K (v závislosti od konkrétnej zliatiny) hliník účinne odvádza teplo od kritických komponentov. To, čo robí hliník obzvlášť vhodným na vytláčanie, je jeho vynikajúca tvárniteľnosť pri zvýšených teplotách.

Medzi najbežnejšie hliníkové zliatiny používané na výrobu lisovaných chladičov patria:

| Zliatina | Tepelná vodivosť (W/m-K) | Kľúčové charakteristiky | Typické aplikácie |

|---|---|---|---|

| 6063 | 201-218 | Vynikajúca vytlačiteľnosť, dobrá povrchová úprava | Spotrebná elektronika, LED osvetlenie |

| 6061 | 167-173 | Lepšia pevnosť, dobrá obrobiteľnosť | Telekomunikácie, napájacie zdroje |

| 6005 | 170-180 | Zvýšená pevnosť, mierna vytlačiteľnosť | Priemyselná elektronika, vojenské aplikácie |

Prečo je hliník 6063 pravidlom pre vytláčanie chladičov

Počas rokov práce s tepelnými riešeniami v spoločnosti PTSMAKE som zistil, že hliník 6063 je mimoriadne obľúbený pre extrudované chladiče. Jeho obsah horčíka a kremíka vytvára dokonalú rovnováhu vlastností:

- Vynikajúca vytlačiteľnosť: Výnimočne dobre prúdi cez zložité výlisky

- Vynikajúci tepelný výkon: Jedna z najvyšších tepelných vodivostí v sérii 6xxx

- Atraktívny vzhľad: Dobre znáša eloxovanie

- Primeraná pevnosť: Postačuje pre väčšinu tepelných aplikácií

- Nákladová efektívnosť: Úspornejšie ako zliatiny s vyšším výkonom

Táto kombinácia robí z materiálu 6063 voľbu pre približne 70% extrudovaných chladičov, ktoré vyrábame.

Alternatívne materiály pre špecializované aplikácie

Aj keď prevláda hliník, na špecializované aplikácie lisovaných chladičov sa príležitostne používajú aj iné materiály:

Zliatiny medi

Meď má v porovnaní s hliníkom lepšiu tepelnú vodivosť (385-400 W/m-K). Medené výlisky sú však menej rozšírené kvôli:

- Vyššie náklady na materiál (3-4 krát drahšie ako hliník)

- Väčšia hmotnosť (meď je približne 3-krát hustejšia ako hliník)

- Náročnejší proces vytláčania, ktorý si vyžaduje vyššie teploty a tlaky

V spoločnosti PTSMAKE zvyčajne odporúčame riešenia na báze medi len pre najnáročnejšie tepelné aplikácie, kde výkonnostná výhoda odôvodňuje zvýšenie nákladov.

Kompozity z karbidu hliníka a kremíka (AlSiC)

Pre špecializované aplikácie vyžadujúce koeficient tepelnej rozťažnosti2 v prípade elektronických komponentov (najmä vo výkonovej elektronike) sa môžu použiť kompozity s kovovou matricou, ako je AlSiC. Tieto materiály kombinujú hliník s časticami karbidu kremíka a vytvárajú kompozity s prispôsobenými vlastnosťami. Tieto materiály sa však zriedkavo lisujú a namiesto toho sa zvyčajne vyrábajú procesmi odlievania alebo práškovej metalurgie.

Vplyv výrobného procesu na vlastnosti materiálu

Samotný proces vytláčania ovplyvňuje konečné vlastnosti materiálov chladičov. Pochopenie týchto účinkov pomáha inžinierom navrhovať efektívnejšie tepelné riešenia.

Štruktúra a smerovanie zrna

Počas vytláčania sa hliníkové zrná predlžujú v smere toku materiálu, čím sa vytvára anizotropná tepelná vodivosť. Podľa mojich skúseností to môže viesť k hodnotám tepelnej vodivosti, ktoré sú v smere vytláčania o 5-10% vyššie v porovnaní s priečnym smerom.

Pri kritických aplikáciách zohľadňujeme túto smerovosť pri orientácii chladičov vzhľadom na zdroje tepla a prúdenie vzduchu.

Možnosti tepelného spracovania

Väčšina hliníkových chladičov prechádza po vytlačení určitou formou tepelného spracovania, aby sa zvýšila ich pevnosť a stabilita:

- T5 temperament: Umelé starnutie po vytlačení pre mierne zlepšenie pevnosti

- T6 temperovanie: Tepelne spracované roztokom a umelo vyzreté pre maximálnu pevnosť

Rozdiel v tepelnej vodivosti medzi týmito úpravami je minimálny (zvyčajne menej ako 5% pri úprave T6), zatiaľ čo mechanické vlastnosti sa môžu výrazne zlepšiť.

Povrchové úpravy na zvýšenie výkonu

Surové hliníkové chladiče často prechádzajú povrchovou úpravou, ktorá ovplyvňuje výkon aj vzhľad:

Eloxovanie

Eloxovaním sa na povrchu hliníka vytvorí riadená vrstva oxidu, ktorá:

- Zvyšuje odolnosť proti korózii

- Poskytuje elektrickú izoláciu

- Umožňuje farebné farbenie

- Mierne znižuje tepelnú vodivosť (zvyčajne 1-3%)

Pri väčšine aplikácií ochranné výhody eloxovania prevažujú nad malým znížením tepelného výkonu. V spoločnosti PTSMAKE zvyčajne odporúčame čierne eloxovanie pre chladiče vo viditeľných aplikáciách, pretože zlepšuje aj sálavý prenos tepla vďaka zvýšenej emisivite.

Niklovanie

V prostrediach, kde je najdôležitejšia odolnosť proti korózii, sa môže použiť poniklovanie. Tým sa vytvorí bariéra, ktorá chráni hliníkový substrát, ale je spojená s miernym znížením tepelného výkonu v dôsledku nižšej tepelnej vodivosti pokovovania.

Úvahy o výbere materiálu pre špecifické aplikácie

Optimálny materiál chladiča do veľkej miery závisí od požiadaviek aplikácie. Pri svojej konzultačnej práci s klientmi zvyčajne zvažujem:

Spotrebná elektronika

Pre spotrebné zariadenia, pri ktorých sú rozhodujúce náklady a hmotnosť, je zvyčajne najlepšou voľbou štandardný hliník 6063. Proces vytláčania umožňuje nákladovo efektívnu výrobu zložitých štruktúr rebier, ktoré maximalizujú chladenie v kompaktných priestoroch.

Osvetlenie LED

Pri aplikáciách LED sa často využíva hliník 6063 s čiernym eloxovaním. Zlepšená emisivita pomáha pri radiačnom chladení, zatiaľ čo tvárnosť materiálu umožňuje výrobu výliskov kruhového alebo vlastného tvaru, ktoré sa priamo integrujú do konštrukcie svietidiel.

Výkonová elektronika

Aplikácie s vysokým výkonom môžu byť dôvodom pre drahšie materiály, ako je 6061-T6 alebo dokonca riešenia na báze medi. Dodatočné náklady sú kompenzované zvýšenou spoľahlivosťou a schopnosťou zvládnuť vyššiu hustotu výkonu v aplikáciách konvertorov a meničov.

Automobilová elektronika

Automobilové prostredie si vyžaduje vynikajúcu odolnosť voči vibráciám a schopnosť tepelných cyklov. Pre tieto aplikácie často odporúčame hliník 6061 s príslušnými montážnymi opatreniami, aby zvládol náročné podmienky, ktoré sa nachádzajú pod kapotou.

Analýza nákladov a prínosov výberu materiálu

Keď klientom radím pri výbere materiálu chladiča, vždy zdôrazňujem, že je dôležité zvážiť celkové náklady na systém, a nie len cenu materiálu. O niečo drahšia hliníková zliatina, ktorá umožňuje 10% lepší tepelný výkon, by mohla umožniť:

- Menšia celková veľkosť chladiča

- Znížené požiadavky na ventilátor alebo dokonca pasívne chladenie

- Predĺžená životnosť komponentov vďaka nižším prevádzkovým teplotám

- Zvýšená spoľahlivosť výrobku

Tento holistický prístup zaručuje nákladovo najefektívnejšie riešenie pre konkrétnu aplikáciu, a nie len výber najlacnejšieho dostupného materiálu.

Ako tepelne spracovať hliníkové výlisky?

Bojovali ste niekedy s hliníkovými výliskami, ktoré neboli dostatočne pevné pre vašu aplikáciu? Alebo ste sa čudovali, prečo niektoré hliníkové komponenty vydržia vysoké namáhanie, zatiaľ čo iné sa ohýbajú alebo lámu? Rozdiel často spočíva v kritickom výrobnom kroku, ktorý mení obyčajný hliník na niečo výnimočné.

Tepelné spracovanie hliníkových výliskov zahŕňa trojstupňový proces: tepelné spracovanie roztokom (zahriatie na približne 980 °C), kalenie (rýchle ochladenie vo vode) a starnutie (buď prirodzene pri izbovej teplote, alebo umelo pri 320-400 °C). Tento proces výrazne zvyšuje pevnosť a tvrdosť tepelne spracovateľných hliníkových zliatin, ako sú 6061 a 6063, pričom sa zachováva ich lisovaný tvar.

Veda o tepelnom spracovaní hliníkových výliskov

Tepelné spracovanie zásadne mení hliník na mikroštruktúrnej úrovni a mení relatívne mäkké lisované profily na komponenty s výrazne lepšími mechanickými vlastnosťami. Dohliadal som na nespočetné množstvo operácií tepelného spracovania a táto premena ma nikdy neprestane udivovať.

Pochopenie tvrdnutia zrážok

Najbežnejšie tepelné spracovanie hliníkových výliskov zahŕňa zrážkové kalenie (nazývané aj kalenie vekom). Tento proces funguje, pretože niektoré hliníkové zliatiny obsahujú prvky ako meď, horčík a kremík, ktoré majú pri rôznych teplotách rôznu rozpustnosť v hliníku.

Počas tepelného spracovania roztokom sa tieto legujúce prvky rozpúšťajú v hliníkovej matrici. Chladenie "uzamkne" tieto prvky na mieste a vytvorí nestabilný presýtený roztok. Počas starnutia tieto prvky vytvárajú mikroskopické zrazeniny, ktoré blokujú pohyb dislokácií v kryštálovej štruktúre, čím výrazne spevňujú materiál.

Tepelne spracovateľné vs. tepelne nespracovateľné hliníkové zliatiny

Nie všetky hliníkové zliatiny reagujú na tepelné spracovanie. Schopnosť závisí výlučne od ich chemického zloženia:

| Séria zliatin | Tepelne spracovateľné? | Bežné aplikácie vytláčania |

|---|---|---|

| 1xxx (čistý) | Nie | Elektrické vodiče, ozdobné lišty |

| 2xxx | Áno | Letecké komponenty, vysokopevnostné aplikácie |

| 3xxx | Nie | Výmenníky tepla, architektonické aplikácie |

| 4xxx | Čiastočne | Zváracie tyče (zriedkavo extrudované) |

| 5xxx | Nie | Námorné aplikácie, architektonické výrobky |

| 6xxx | Áno | Konštrukčné komponenty, chladiče, architektonické profily |

| 7xxx | Áno | Letecké konštrukcie, vysoko výkonné aplikácie |

Zliatiny radu 6xxx, najmä 6061 a 6063, sú pracovnými koňmi v priemysle lisovania hliníka. Tieto zliatiny obsahujú horčík a kremík, ktoré počas tepelného spracovania vytvárajú spevňujúce zrazeniny Mg₂Si.

Proces tepelného spracovania krok za krokom

V spoločnosti PTSMAKE dodržiavame starostlivo kontrolovaný proces tepelného spracovania hliníkových výliskov, ktorý pozostáva z troch kritických fáz:

1. Tepelné spracovanie roztoku

Táto prvá fáza zahŕňa zahriatie hliníkových výliskov na približne 525 °C (980 °F) a ich udržiavanie pri tejto teplote počas dostatočného času (zvyčajne 1 - 2 hodiny, v závislosti od hrúbky profilu). Tým sa legujúce prvky rozpustia do tuhého roztoku v hliníkovej matrici.

Regulácia teploty musí byť presná - príliš nízka a všetky zrazeniny sa nerozpustia; príliš vysoká a hliník sa môže čiastočne roztaviť, čo spôsobí nezvratné poškodenie. Preto profesionálne zariadenia na tepelné spracovanie používajú počítačom riadené pece s viacerými bodmi monitorovania teploty.

2. Hasenie

Po tepelnom spracovaní roztokom sa výlisky musia rýchlo ochladiť na izbovú teplotu, zvyčajne vo vode. Tým sa legujúce prvky "zmrazia" na mieste a vytvorí sa presýtený tuhý roztok.

Chladenie je pravdepodobne najkritickejším krokom, pretože musí prebehnúť dostatočne rýchlo, aby sa zabránilo tvorbe hrubých zrazenín legujúcich prvkov, ktoré by znížili potenciál spevnenia. V prípade zložitých výliskov je potrebné proces kalenia starostlivo riadiť, aby sa minimalizovali deformácie.

Podľa mojich skúseností je najčastejším problémom pri kalení deformácia, najmä pri dlhých tenkostenných výliskoch. Na boj proti tomu niekedy používame prípravky na udržanie rovnosti počas kalenia alebo vykonávame operácie narovnávania po kalení.

3. Starnutie

Posledným krokom je zrenie, ktoré sa môže uskutočniť v dvoch variantoch:

- Prirodzené starnutie: Vyskytuje sa pri izbovej teplote počas niekoľkých dní alebo týždňov

- Umelé starnutie: Prebieha pri zvýšených teplotách (zvyčajne 320-400 °F alebo 160-205 °C) počas niekoľkých hodín.

Umelé starnutie urýchľuje tvorbu spevňujúcich precipitátov a vo všeobecnosti prináša vyššiu pevnosť ako prirodzené starnutie. Čas a teplota umelého starnutia určujú konečné vlastnosti - vyššie teploty zvyčajne vedú k rýchlejšiemu starnutiu, ale potenciálne nižšej maximálnej pevnosti.

Pre výlisky 6061 môže byť typický cyklus umelého starnutia 8 hodín pri teplote 177 °C (350 °F) na dosiahnutie temperácie T6. Presné parametre sa však líšia v závislosti od hrúbky profilu a požadovaných vlastností.

Bežné označenia teplôt pre hliníkové výlisky

Výsledkom procesu tepelného spracovania sú rôzne označenia temperácie, ktoré označujú stav materiálu:

| Temperament | Popis | Typické vlastnosti v porovnaní s extrudovanými |

|---|---|---|

| F | Ako je vyrobený | Základná hodnota (bez kontrolovaných vlastností) |

| T1 | Chladené z vytláčania a prirodzene vyzreté | Mierne zvýšenie sily |

| T4 | Tepelne ošetrené roztokom a prirodzene vyzreté | Výrazné zvýšenie pevnosti, dobrá tvárnosť |

| T5 | Chladené z vytlačovania a umelo starnuté | Dobrá pevnosť, úsporný proces |

| T6 | Tepelne spracované roztokom a umelo vyzreté | Maximálna pevnosť a tvrdosť |

| T651 | T6 + uvoľnenie stresu strečingom | Zlepšená priamočiarosť, znížené vnútorné napätie |

T6 je najbežnejším temperovaním pre konštrukčné a vysokovýkonné aplikácie, pretože poskytuje najvyššiu pevnosť. Pri hliníku 6061 môže tepelné spracovanie zvýšiť medzu klzu z približne 8 ksi (55 MPa) v stave po vytlačení na približne 35 ksi (240 MPa) v stave T6 - pozoruhodné zlepšenie.

Výzvy a úvahy pri tepelnom spracovaní hliníkových výliskov

Hoci tepelné spracovanie prináša značné výhody, predstavuje aj niekoľko výziev, ktoré si vyžadujú starostlivé riadenie:

Ovládanie skreslenia

Rýchle zmeny teploty počas tepelného spracovania môžu spôsobiť deformácie, najmä pri zložitých alebo asymetrických profiloch. V spoločnosti PTSMAKE sme vyvinuli niekoľko stratégií na minimalizáciu deformácií:

- Používanie podporných prípravkov počas tepelného spracovania

- Navrhovanie výliskov s jednotnou hrúbkou steny, ak je to možné

- Zaradenie rovnacích operácií po tepelnom spracovaní

- Použitie temperácie T651 (rozťahovanie po tepelnom spracovaní) pri kritických požiadavkách na rovnosť

Rozmerové zmeny

Tepelné spracovanie môže spôsobiť mierne zmeny rozmerov hliníkových výliskov. Zvyčajne sa výlisky 6061 a 6063 počas tepelného spracovania zväčšia približne o 0,1-0,3%. V prípade presných aplikácií buď zohľadňujeme tento rast v návrhu, alebo vykonávame konečné operácie obrábania po tepelnom spracovaní.

Úvahy o povrchovej úprave

Tepelné spracovanie roztokom a kalenie môžu ovplyvniť vzhľad povrchu hliníkových výliskov. Správne čistenie pred tepelným spracovaním je nevyhnutné na zabránenie vzniku škvŕn. Okrem toho môže teplota a kvalita vody počas kalenia výrazne ovplyvniť konečný vzhľad povrchu.

Pri architektonických aplikáciách, kde je vzhľad veľmi dôležitý, často odporúčame po tepelnom spracovaní eloxovanie, aby sa dosiahla konzistentná, atraktívna povrchová úprava, ktorá zároveň poskytuje ochranu proti korózii.

Optimalizácia tepelného spracovania pre špecifické aplikácie

Rôzne aplikácie si vyžadujú rôzne prístupy k tepelnému spracovaniu:

Štrukturálne komponenty

Pri konštrukčných aplikáciách je zvyčajne prioritou maximalizácia pevnosti. Úplné tepelné spracovanie T6 poskytuje najvyššiu pevnosť a v prípade bezpečnostne dôležitých komponentov sa vo všeobecnosti oplatí vynaložiť dodatočné náklady na spracovanie.

Aplikácie tepelného manažmentu

Pre extrudovaný hliníkový chladič pri výbere tepelného spracovania je potrebné zosúladiť mechanické požiadavky s tepelnou vodivosťou. Tepelné spracovanie síce mierne znižuje tepelnú vodivosť (približne o 5-10%), ale lepšie mechanické vlastnosti často prevažujú nad touto nevýhodou v prípade aplikácií vyžadujúcich pevnosť pri montáži alebo prevádzku v prostredí s vysokými vibráciami.

Aplikácie citlivé na náklady

Ak je hlavným problémom cena, temperácia T5 (chladenie po vytláčaní s následným umelým starnutím) ponúka dobrý kompromis. Vynecháva tepelné spracovanie roztoku a kroky kalenia, pričom stále poskytuje významné zlepšenie pevnosti v porovnaní so stavom po vytlačení.

Kontrola kvality pri tepelnom spracovaní hliníka

Dôsledná kvalita tepelného spracovania si vyžaduje prísne monitorovanie a testovanie:

- Testovanie tvrdosti poskytuje rýchle overenie účinnosti tepelného spracovania

- Testovanie v ťahu potvrdzuje, že mechanické vlastnosti spĺňajú špecifikácie

- Meranie elektrickej vodivosti môže nepriamo overiť správne tepelné spracovanie

- Metalografické vyšetrenie odhaľuje mikroštruktúrne charakteristiky

V spoločnosti PTSMAKE vykonávame pravidelné audity našich procesov tepelného spracovania, aby sme zabezpečili konzistentnosť a súlad s normami, ako sú AMS-H-6088 a ASTM B597.

Budúcnosť tepelného spracovania hliníka

Technológia tepelného spracovania sa naďalej vyvíja a prináša niekoľko sľubných noviniek:

- Počítačové modelovanie predpovedať skreslenie a optimalizovať návrh prípravkov

- Pece s riadenou atmosférou na zlepšenie kvality povrchu

- Hasiace prostriedky okrem vody s upravenými rýchlosťami chladenia na zníženie skreslenia

- Presné techniky starnutia pre prispôsobené profily nehnuteľností

Tieto pokroky umožňujú tepelné spracovanie čoraz zložitejších výliskov s lepšou kontrolou rozmerov a konzistentnejšími vlastnosťami.

Ktorý materiál je najlepší pre chladič?

Stalo sa vám niekedy, že sa vaše zariadenie spomalilo alebo vyplo z dôvodu prehriatia? Frustrácia z tepelného prerušenia môže zničiť produktivitu aj zážitok z hrania hier. Výber nesprávneho materiálu chladiča pre vašu aplikáciu je ako vziať si nôž do prestrelky - jednoducho nezvládne tepelnú záťaž, keď to najviac potrebujete.

Hliník je vo všeobecnosti najlepším materiálom pre väčšinu chladičov, najmä pre extrudované hliníkové chladiče zo zliatin ako 6063 a 6061. Hoci meď ponúka lepšiu tepelnú vodivosť (približne 1,7-krát lepšiu ako hliník), hliník poskytuje optimálnu rovnováhu medzi tepelným výkonom, hmotnosťou, nákladovou efektívnosťou a výrobnou univerzálnosťou pre väčšinu chladiacich aplikácií.

Porovnanie materiálov chladičov: Správny výber

Pri hodnotení materiálov chladičov rozhoduje o ich účinnosti v aplikáciách tepelného manažmentu niekoľko vlastností. V priebehu rokov som pracoval s nespočetným množstvom tepelných riešení a pochopenie týchto základných vlastností je nevyhnutné na prijímanie informovaných rozhodnutí.

Tepelná vodivosť: Základ prenosu tepla

Tepelná vodivosť meria schopnosť materiálu viesť teplo a vyjadruje sa vo wattoch na meter Kelvina (W/m-K). Táto vlastnosť je zrejme najdôležitejšia pre výkon chladiča:

| Materiál | Tepelná vodivosť (W/m-K) | Relatívny výkon |

|---|---|---|

| Meď | 385-400 | Vynikajúci (referenčná hodnota) |

| Hliník | 167-237 (líši sa podľa zliatiny) | Dobrý (40-60% medi) |

| Hliníková zliatina 6063 | 201-218 | Veľmi dobré pre hliník |

| Hliníková zliatina 6061 | 167-173 | Dobré pre hliník |

| Kompozity z uhlíkových vlákien | 20-500 (v závislosti od smeru) | Variabilné |

| Nerezová oceľ | 12-45 | Chudobný |

Hoci meď jednoznačne vedie v oblasti tepelnej vodivosti, je to len jeden faktor v zložitej rovnici výberu materiálu chladiča.

Hustota a hmotnosť

Hustota materiálu chladiča priamo ovplyvňuje hmotnosť konečného výrobku, čo môže byť rozhodujúce pre aplikácie, ako sú notebooky, mobilné zariadenia alebo komponenty pre letecký priemysel:

- Meď: ~8,96 g/cm³

- Hliník: ~2,70 g/cm³

- Uhlíkové kompozity: ~1,5-2,0 g/cm³

Pri PTSMAKE som videl projekty, pri ktorých sa prechodom z medi na hliník znížila hmotnosť chladiča o viac ako 65%, pričom po optimalizácii návrhu stále spĺňal tepelné požiadavky. Toto zníženie hmotnosti môže byť rozhodujúce pre prenosnú elektroniku a aplikácie, kde je dôležitá celková hmotnosť systému.

Úvahy o nákladovej efektívnosti a výrobe

Náklady na materiál majú významný vplyv na konečnú cenu výrobku. Meď je zvyčajne 3-4-krát drahšia ako hliník, čo ju robí pre mnohé masové aplikácie neúnosne drahou. Okrem nákladov na suroviny sa v závislosti od materiálu líšia aj výrobné procesy, ktoré sú rôzne zložité a nákladné:

- Hliník: Vynikajúca vytlačiteľnosť, ľahké opracovanie a dobré vlastnosti pri tlakovom liatí

- Meď: Ťažšie sa vytláča, vyžaduje si viac energie na spracovanie a často si vyžaduje ďalšie spracovanie

- Kompozity: Vo všeobecnosti si vyžadujú špecializované výrobné techniky

Hliník: Štandardný nosič pre extrudované chladiče

Hliník sa stal dominantným materiálom pre lisované chladiče z niekoľkých presvedčivých dôvodov.

Výhoda hliníka

Hliníkové zliatiny série 6000 (najmä 6063 a 6061) ponúkajú vynikajúcu rovnováhu vlastností, vďaka ktorej sú ideálne pre aplikácie s chladičmi:

- Vynikajúca vytlačiteľnosť: Vytvára zložité geometrie rebier, ktoré zvyšujú plochu povrchu

- Dobrá tepelná vodivosť: Postačuje pre väčšinu aplikácií

- Nízka hustota: Približne tretina hmotnosti medi

- Odolnosť proti korózii: Prirodzene vytvára ochrannú vrstvu oxidu

- Nákladová efektívnosť: Náklady na suroviny aj na spracovanie

- Možnosti povrchovej úpravy: Ľahko sa eloxuje na zlepšenie vzhľadu a odolnosti

Proces vytláčania umožňuje vytvárať zložité prierezy, ktorých výroba len strojovým obrábaním by bola neúnosne drahá. To dáva hliníkovým chladičom významnú výhodu v kľúčovom pomere plochy k objemu, ktorý určuje účinnosť chladenia.

Výber hliníkovej zliatiny pre chladiče

Nie všetky hliníkové zliatiny sú rovnaké, pokiaľ ide o výkon chladiča:

| Zliatina | Kľúčové charakteristiky | Najlepšie aplikácie |

|---|---|---|

| 6063 | Vyššia tepelná vodivosť, vynikajúca vytlačiteľnosť, lepšia povrchová úprava | Spotrebná elektronika, LED osvetlenie, univerzálne chladenie |

| 6061 | Vyššia pevnosť, dobrá obrobiteľnosť, mierne nižšia tepelná vodivosť | Konštrukčné chladiče, prostredia s vysokými vibráciami, automobilový priemysel |

| 1050 | Veľmi vysoká čistota (99,5% Al), vynikajúca tepelná vodivosť, nižšia pevnosť | Čisté tepelné aplikácie, pri ktorých nie je rozhodujúca pevnosť |

Optimálny výber závisí od konkrétnych požiadaviek a obmedzení vašej aplikácie.

Meď: Vynikajúci výkon za prémiu

Napriek dominantnému postaveniu hliníka zostáva meď materiálom voľby pre vysoko výkonné aplikácie tepelného manažmentu, kde sú náklady a hmotnosť druhoradé.

Keď má meď zmysel

Medené chladiče poskytujú vynikajúci tepelný výkon v niekoľkých scenároch:

- Aplikácie s vysokým tepelným tokom: Pri práci s koncentrovanými zdrojmi tepla, ktoré vytvárajú značnú tepelnú energiu na malom priestore

- Návrhy s obmedzeným priestorom: Ak je dostupný objem chladiča výrazne obmedzený

- Systémy kritické z hľadiska výkonu: Ak má tepelný výkon absolútnu prednosť pred nákladmi a hmotnosťou

- Odparovacie komory a tepelné rúrky: Vynikajúca tepelná vodivosť medi umožňuje efektívne šírenie tepla

Obmedzenia medi

Napriek svojim tepelným výhodám má meď významné nevýhody, ktoré obmedzujú jej rozšírenie:

- Pokuta za hmotnosť: Medené chladiče sú približne trikrát ťažšie ako ekvivalentné hliníkové konštrukcie

- Výrobné výzvy: Ťažšie sa vytláča a obrába ako hliník

- Obavy z oxidácie: Časom sa vytvorí patina, ktorá môže ovplyvniť tepelný výkon

- Nákladová prémia: Výrazne drahšie suroviny aj spracovanie

Podľa mojich skúseností v spoločnosti PTSMAKE zvyčajne vyhradzujeme medené chladiče pre špecializované aplikácie, kde požiadavky na výkon odôvodňujú dodatočné náklady a hmotnosť.

Hybridné a pokročilé materiály: To najlepšie z oboch svetov

Moderný tepelný manažment často využíva hybridné prístupy, ktoré kombinujú rôzne materiály s cieľom optimalizovať výkon, náklady a hmotnosť.

Hybridy hliníka a medi

Jeden z účinných prístupov využíva hliníkovú základňu pre objemovú štruktúru s medenými vložkami na kritických miestach prenosu tepla. To poskytuje:

- Zvýšený tepelný výkon tam, kde je to najdôležitejšie

- Nižšia celková hmotnosť ako pri riešení z celej medi

- Lepšia hospodárnosť ako čistá meď

- Cielená optimalizácia výkonu

Pokročilé materiálové riešenia

Okrem tradičných kovov je niekoľko pokročilých materiálov sľubných pre špecializované aplikácie chladičov:

- Karbid hliníka a kremíka (AlSiC): Kompozity s kovovou matricou ponúkajúce prispôsobiteľné koeficienty tepelnej rozťažnosti na lepšie prispôsobenie polovodičom

- Kompozity z uhlíkových vlákien: Ľahký s potenciálne vysokou smerovou tepelnou vodivosťou

- Materiály na báze grafitu: Vynikajúca rovinná tepelná vodivosť na šírenie tepla po povrchu

- Diamantovo-medené kompozity: Extrémne vysoká tepelná vodivosť pre mimoriadne výkonné aplikácie

Tieto materiály majú zvyčajne vyššiu cenu a sú vyhradené pre špecializované aplikácie s jedinečnými požiadavkami.

Výber materiálu špecifického pre danú aplikáciu

Optimálny materiál chladiča sa výrazne líši v závislosti od aplikácie:

Spotrebná elektronika

Pri notebookoch, stolných počítačoch a spotrebných zariadeniach dominuje extrudovaný hliník (zvyčajne 6063) vďaka svojej vynikajúcej rovnováhe:

- Primeraný tepelný výkon

- Ľahké vlastnosti

- Nákladová efektívnosť

- Škálovateľnosť výroby

Vysokovýkonná výpočtová technika

Herné systémy, pracovné stanice a servery často používajú:

- Hliník pre väčšie chladiče a rebrové polia

- Medené základne alebo odparovacie komory pre priamy kontakt CPU/GPU

- Hybridné konštrukcie, ktoré optimalizujú použitie materiálu na základe tepelných požiadaviek

Priemyselná elektronika

Výkonová elektronika, meniče a motorové pohony zvyčajne využívajú:

- Extrudovaný hliník (6061 alebo 6063) pre väčšinu aplikácií

- Meď pre aplikácie s vysokou hustotou výkonu

- AlSiC pre aplikácie vyžadujúce tepelnú rozťažnosť

Osvetlenie LED

Rastúci priemysel LED sa vo veľkej miere spolieha na hliníkové chladiče, pretože:

- Tepelné požiadavky sú v porovnaní s výpočtovou technikou mierne

- Vplyv hmotnosti na konštrukciu a inštaláciu svietidiel

- Citlivosť na náklady je na konkurenčných trhoch s osvetlením vysoká

- Vytláčanie umožňuje integráciu dizajnu s optickými a montážnymi prvkami

Správny výber materiálu

Pri poradenstve klientom pri výbere materiálu chladiča odporúčam systematický prístup:

- Definovanie tepelných požiadaviek: Maximálna teplota komponentu, okolité podmienky a tepelná záťaž

- Identifikujte obmedzenia: Priestorové obmedzenia, hmotnostné obmedzenia a rozpočtové parametre

- Zvážte výrobné metódy: Vytláčanie, obrábanie, tlakové liatie alebo aditívna výroba

- Hodnotenie celkovej výkonnosti systému: Nielen tepelná vodivosť, ale celková účinnosť tepelného riešenia

- Zohľadnenie životného cyklu: Požiadavky na spoľahlivosť, prevádzkové prostredie a očakávaná životnosť

Tento štruktúrovaný prístup zabezpečuje, že vybraný materiál nielen spĺňa tepelné požiadavky, ale je aj v súlade s praktickými výrobnými, nákladovými a aplikačnými obmedzeniami.

Hoci meď ponúka lepšiu tepelnú vodivosť na papieri, hliník je vďaka svojim vyváženým vlastnostiam najlepším materiálom chladiča pre väčšinu aplikácií. Kľúčom k úspechu je pochopenie vašich špecifických požiadaviek a obmedzení, aby ste mohli prijať informované rozhodnutie, ktoré optimalizuje výkon v rámci vašich praktických obmedzení.

Ako sa výkonnosť extrudovaného hliníkového chladiča porovnáva s verziami so skimingom?

Mali ste niekedy problém vybrať si medzi extrudovanými a skeletovými chladičmi pre svoje potreby tepelného manažmentu? Nesprávna voľba môže viesť k prehrievaniu komponentov, skráteniu životnosti výrobkov alebo zbytočným nákladom na vaše návrhy. Mnohí inžinieri čelia tejto dileme bez toho, aby skutočne pochopili výkonnostné rozdiely medzi týmito dvoma výrobnými metódami.

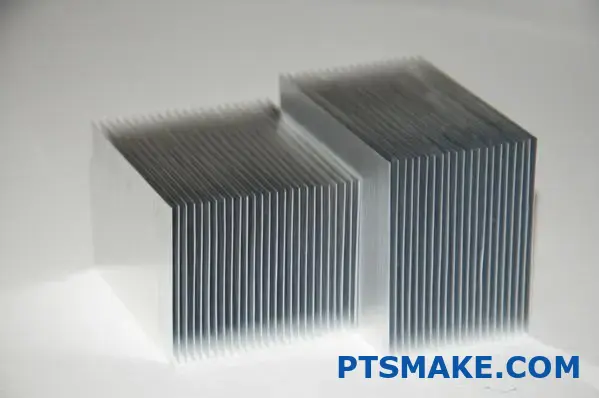

Extrudované hliníkové chladiče vo všeobecnosti ponúkajú dobrý tepelný výkon pri nižších nákladoch, zatiaľ čo verzie so skimingom poskytujú vyššiu účinnosť chladenia v aplikáciách s vysokou hustotou. Extrudované chladiče sú obmedzené hustotou rebier a hrúbkou (minimálna hrúbka ~1,5 mm, pomer výšky k šírke 10:1), zatiaľ čo skived chladiče môžu dosiahnuť oveľa tenšie rebrá (až 0,2 mm) a vyššiu hustotu rebier pre lepší odvod tepla.

Rozdiel vo výrobe: Vytláčanie vs. oddeľovanie

Pochopenie výrobných procesov týchto typov chladičov poskytuje zásadný pohľad na ich výkonnostné rozdiely. Keďže som pracoval s oboma technológiami pre rôzne chladiace aplikácie, môžem potvrdiť, že spôsob výroby výrazne ovplyvňuje konečný tepelný výkon.

Základy procesu vytláčania

Vytláčanie hliníka zahŕňa pretláčanie zahriatych hliníkových polotovarov (zvyčajne zliatiny 6063 alebo 6061) cez tvarovanú lisovaciu formu na vytvorenie súvislého profilu. Tento proces, ktorý sa vykonáva pri teplotách okolo 800-925 °F (427-496 °C), núti hliník, aby prijal tvar otvoru lisu.

Kľúčové obmedzenia vytláčania priamo ovplyvňujú tepelný výkon:

- Obmedzenia týkajúce sa hrúbky plutiev: Praktické obmedzenia zvyčajne bránia použitiu rebier tenších ako 1,5 mm

- Limity pomeru strán: Pomer výšky k šírke lamiel nesmie vo všeobecnosti presiahnuť 10:1

- Obmedzenia vzdialenosti medzi plutvami: Minimálna vzdialenosť medzi lamelami je obmedzená pevnosťou matrice a tokom kovu

Tieto obmedzenia priamo ovplyvňujú plochu povrchu, ktorá je k dispozícii na odvod tepla, čo je hlavný faktor účinnosti chladenia.

Vysvetlenie technológie skivingu

Skiving má zásadne odlišný prístup. Pri tomto procese sa používajú presné rezné nástroje na oholenie tenkých rebier z pevného kovového bloku. Predstavte si, že lúpete jablko v jednej súvislej špirále - skiving funguje podobne, ale s oveľa väčšou presnosťou.

Proces skivingu ponúka niekoľko výhod:

- Ultratenké plutvy: Môže dosiahnuť hrúbku rebier až 0,2 mm

- Vyššia hustota lamiel: Do rovnakého priestoru sa zmestí oveľa viac plutiev

- Lepšie možnosti materiálu: Funguje dobre s meďou a hliníkom

- Väčšia plocha povrchu: Vytvára výrazne väčšiu plochu na jednotku objemu

Výsledkom je chladič s podstatne väčšou chladiacou plochou, čo sa priamo premieta do lepšieho tepelného výkonu.

Porovnanie tepelného výkonu

Pri hodnotení účinnosti chladiča pomáha niekoľko ukazovateľov kvantifikovať rozdiel medzi extrudovanými a skeletovanými verziami:

| Faktor výkonu | Extrudovaný hliník | Hliník s ochrannou vrstvou | Výhoda |

|---|---|---|---|

| Tepelná odolnosť | 0,5-2,0 °C/W (typické) | 0,2-0,8 °C/W (typické) | Skicované (40-60% nižšie) |

| Pomer plochy povrchu | Základná úroveň | 2-3× vyššia | Skived |

| Hustota plutiev | 5 až 10 plutiev na palec | Až 30+ lamiel na palec | Skived |

| Využitie materiálu | Dobrý | Vynikajúce | Skived |

Rozdiel v tepelnom odpore je mimoriadne významný - nižší tepelný odpor znamená účinnejší prenos tepla z komponentu do okolitého vzduchu. To sa môže prejaviť v nižších teplotách komponentov alebo v schopnosti odvádzať viac tepla v rovnakom priestore.

Testovanie výkonu v reálnom prostredí

V kontrolovaných testoch, ktoré sme vykonali pri PTSMAKE, hliníkový chladič so skosenými hranami zvyčajne prekonáva podobne veľkú extrudovanú verziu o 30-50% v scenároch prirodzenej konvekcie. Rozdiel vo výkone sa trochu zmenší pri nútenej konvekcii (s použitím ventilátorov), ale skived chladiče si zachovávajú výraznú výhodu.

Napríklad pri jednom teste s 50W zdrojom tepla:

- Extrudovaný chladič: Komponent dosiahol 85 °C

- Chladič so sklonmi (rovnaká plocha): Komponent udržiavaný pri 65 °C

Tento rozdiel 20 °C môže byť kritický pre spoľahlivosť a výkon elektronických komponentov.

Analýza nákladov a prínosov

Napriek jasným výhodám tepelného výkonu skrátených chladičov sa pri rozhodovaní v reálnom svete často zohľadňujú náklady. Tu je ekonomické porovnanie týchto dvoch možností:

Faktory výrobných nákladov

Výhody extrudovaných hliníkových chladičov:

- Nižšie náklady na nástroje (náklady na lisovanie sa pohybujú od $1 000 do 10 000 v závislosti od zložitosti)

- Vyššie výrobné rýchlosti

- Nižší materiálový odpad

- Vyspelejšia, široko dostupná výrobná technológia

Chladiče tepla so skosenými stenami zahŕňajú:

- Špecializovanejšie vybavenie

- Pomalšie tempo výroby

- Vyššie požiadavky na presnosť

- Zložitejší výrobný proces

Vo všeobecnosti môžu byť lisované chladiče pri sériovej výrobe o 40-60% lacnejšie ako porovnateľné skeletové verzie. Tento cenový rozdiel sa musí porovnať s výkonnostnými výhodami.

Kedy má každá technológia zmysel

Na základe mojich skúseností s výberom vhodného riešenia chladenia odporúčam:

Extrudované hliníkové chladiče si vyberte, keď:

- Rozpočtové obmedzenia sú významné

- Tepelné nároky sú mierne

- Objem výroby je vysoký

- Aplikácia umožňuje väčšie rozmery chladiča

- Prirodzená konvekcia je dostatočná

Vyberte si chladiče so sklonmi, keď:

- Tepelný výkon je rozhodujúci

- Priestorové obmedzenia sú obmedzené

- Teploty komponentov sa musia minimalizovať

- Aplikácie s vysokou hustotou výkonu si vyžadujú maximálne chladenie

- Hmotnosť sa musí optimalizovať v porovnaní s tepelným výkonom

Úvahy špecifické pre aplikáciu

Rôzne odvetvia a aplikácie majú jedinečné požiadavky, ktoré môžu uprednostňovať jednu technológiu pred druhou:

Spotrebná elektronika

V prípade notebookov, tabletov a mobilných zariadení sú chladiče so skosenou konštrukciou často lepšou voľbou aj napriek vyšším nákladom. Tenký profil a vysoká účinnosť chladenia umožňujú konštruktérom vytvárať tenšie zariadenia bez toho, aby sa znížil ich výkon.

Výkonová elektronika

V prípade napájacích zdrojov, motorových pohonov a priemyselnej elektroniky poskytujú lisované chladiče často dostatočné chladenie za nižšiu cenu. Možnosť vytvárať vlastné profily vytláčania s montážnymi prvkami a integračnými bodmi zvyšuje hodnotu nad rámec čistého tepelného výkonu.

Osvetlenie LED

Pri aplikáciách LED sa zvyčajne využívajú extrudované hliníkové chladiče. Mierne tepelné zaťaženie v kombinácii s potrebou nákladovo efektívneho chladenia na relatívne veľkých plochách nahráva silným stránkam extrudovania. Okrem toho môžu extrúzie obsahovať prvky na montáž optických komponentov a mechanické upevnenie.

Telekomunikácie

V telekomunikačných zariadeniach, kde je najdôležitejšia spoľahlivosť a priestor je často obmedzený, poskytujú skosenkové chladiče potrebnú hustotu chladenia. Vyššie počiatočné náklady sú kompenzované vyššou spoľahlivosťou a hustotou zariadenia.

Hybridné prístupy a optimalizácia

V niektorých prípadoch je najlepším riešením kombinácia prvkov oboch technológií:

Optimalizácia základne a plutiev

Bežný prístup využíva lisovanú základňu so zrezanými lamelami v kritických oblastiach. Tento hybridný prístup:

- Zníženie celkových nákladov v porovnaní s plne skeletovými riešeniami

- Poskytuje zvýšené chladenie tam, kde je to najviac potrebné

- Zachovanie efektívnosti výroby menej kritických prvkov

Povrchové úpravy a vylepšenia

Výhody extrudovaných aj skeletových chladičov:

- Eloxovanie (zlepšuje emisivitu a odolnosť proti korózii)

- Obrábanie povrchu (zlepšuje rovinnosť pre lepšie tepelné rozhranie)

- Pokročilé nátery (špecializované riešenia pre extrémne prostredia)

Tieto úpravy môžu znížiť výkonnostný rozdiel medzi technológiami v konkrétnych aplikáciách.

Správne rozhodnutie pre vašu aplikáciu

Keď pomáhate klientom pri výbere medzi extrudovanými a skitovanými chladičmi, odporúčam zvážiť tieto faktory:

- Tepelné požiadavky: Vypočítajte tepelné zaťaženie a maximálne prípustné zvýšenie teploty

- Priestorové obmedzenia: Určte objem, ktorý je k dispozícii pre tepelný roztok

- Rozpočtové parametre: Pochopenie počiatočných nákladov aj nákladov počas životnosti

- Objem výroby: Zvážte, ako množstvo ovplyvňuje ekonomiku výroby

- Potreby spoľahlivosti: Posúdenie dôsledkov zlyhania tepelného riadenia

Metodickým zhodnotením týchto faktorov môžete určiť, či vynikajúci tepelný výkon sklonených chladičov ospravedlňuje ich vyššiu cenu pre vašu konkrétnu aplikáciu.

V mnohých prípadoch poskytujú extrudované hliníkové chladiče najlepšiu hodnotu pre stredne náročné potreby chladenia, zatiaľ čo verzie so skimingom ponúkajú vynikajúci výkon pre náročné výzvy v oblasti tepelného manažmentu, pri ktorých je dôležité zohľadniť priestor a hmotnosť.

Aké sú nákladové výhody výberu extrudovaných hliníkových chladičov?

Snažíte sa nájsť rovnováhu medzi rozpočtom a efektívnymi riešeniami tepelného manažmentu? Pri chladení kritických komponentov môže voľba medzi rôznymi technológiami chladičov znamenať rozdiel medzi zbytočným míňaním na príliš technické riešenia alebo rizikom tepelného zlyhania pri nedostatočnom chladení. Správne rozhodnutie môže výrazne ovplyvniť náklady na projekt aj dlhodobú spoľahlivosť.

Extrudované hliníkové chladiče prinášajú značné výhody z hľadiska nákladov vďaka nižším počiatočným investíciám do nástrojov, menšej zložitosti výroby a vynikajúcemu pomeru ceny a výkonu. Proces vytláčania umožňuje nákladovo efektívnu výrobu komplexných chladiacich profilov v rámci jednej operácie, čím sa eliminuje nákladné sekundárne obrábanie pri zachovaní dobrého tepelného výkonu vďaka vynikajúcemu pomeru tepelnej vodivosti hliníka k jeho hmotnosti.

Ekonomika výroby extrudovaných hliníkových chladičov

Proces vytláčania predstavuje jednu z najhospodárnejších metód výroby účinných riešení tepelného manažmentu. Počas svojej kariéry som pracoval s rôznymi chladiacimi technológiami a neustále som videl, že extrudované hliníkové chladiče prinášajú výnimočnú hodnotu v rôznych aplikáciách.

Nákladovo efektívny výrobný proces

Vytláčanie hliníka zahŕňa pretláčanie zahriatych hliníkových polotovarov cez tvarovanú formu na vytvorenie profilu chladiča. Tento jednoduchý výrobný postup ponúka niekoľko ekonomických výhod:

| Faktor nákladov | Výhody extrudovaného hliníka | Porovnanie s inými metódami |

|---|---|---|

| Investície do nástrojov | Nižšie počiatočné náklady na lisovanie | 30-50% nižšia ako formy na tlakové liatie |

| Rýchlosť výroby | Vysoká priepustnosť | 2-3x rýchlejší ako obrábané chladiče |

| Využitie materiálu | Minimálne množstvo odpadu | Materiálová účinnosť 80-90% vs. 30-50% na obrábanie |

| Sekundárne operácie | Často odstránené | Výrazné zníženie nákladov na prácu/obrábanie |

| Spotreba energie | Nižšia energia na spracovanie | Vyžaduje menej energie ako odlievanie alebo obrábanie |

V praxi to znamená výraznú úsporu nákladov. Napríklad pri vývoji chladiacich riešení pre aplikáciu výkonovej elektroniky klienta sa prechodom z obrábaných na lisované chladiče znížili náklady na jednotku približne o 40% pri zachovaní tepelného výkonu v rámci konštrukčných parametrov.

Optimalizácia materiálových nákladov

Prirodzené vlastnosti hliníka významne prispievajú k nákladovej efektívnosti lisovaných chladičov:

- Náklady na suroviny: Hliník je podstatne dostupnejší ako meď (ďalší najbežnejší materiál chladiča)

- Hmotnostná účinnosť: Nízka hustota hliníka (približne tretina hustoty medi) znižuje náklady na prepravu a manipuláciu

- Recyklovateľnosť: Vysoká recyklačná hodnota pomáha kompenzovať počiatočnú investíciu do materiálu

- Pružnosť zliatiny: Rôzne hliníkové zliatiny (najmä 6063 a 6061) ponúkajú rôzne pomery cena/výkon

Samotná voľba materiálu môže predstavovať zníženie nákladov o 50-70% v porovnaní s medenými alternatívami, a to aj pred zohľadnením výrobných výhod.

Porovnávacia analýza nákladov: Vytláčanie vs. alternatívne výrobné metódy

Ak chcete plne oceniť nákladové výhody extrudovaných hliníkových chladičov, je užitočné porovnať ich priamo s inými bežnými výrobnými prístupmi.

Vytláčanie vs. obrábanie

| Zložka nákladov | Extrudované chladiče | Obrábané chladiče |

|---|---|---|

| Suroviny | Nižšia (používa tvarovanie v tvare siete) | Vyššia (značný materiálový odpad) |

| Náklady na prácu | Nižšie (automatizovaný proces) | Vyššie (viacero obrábacích operácií) |

| Rýchlosť výroby | Vyššie (kontinuálny proces) | Nižšie (diskrétne operácie) |

| Náklady na nástroje | Mierne jednorazové náklady | Nižšie počiatočné, vyššie priebežné náklady na nástroje |

| Minimálne množstvo objednávky | Vyššie (zvyčajne viac ako 100 jednotiek) | Nižšia (môže byť ekonomická pre malé dávky) |

Pri stredných a veľkých objemoch ponúka vytláčanie zvyčajne 30-60% úspory nákladov v porovnaní s obrábaním, v závislosti od zložitosti konštrukcie a výrobného množstva.

Vytláčanie vs. tlakové liatie

| Faktor | Extrudovaný hliník | Hliníkový odliatok |

|---|---|---|

| Počiatočná investícia | Nižšie náklady na lisovanie | Vyššie náklady na formy a vybavenie |

| Rýchlosť výroby | Veľmi vysoká pre jednoduché profily | Mierne (obmedzené chladiacimi cyklami) |

| Zložitosť dizajnu | Obmedzené na konzistentné prierezy | Vynikajúce pre zložité 3D geometrie |

| Povrchová úprava | Vynikajúce | Vyžaduje následné spracovanie |

| Vlastnosti materiálu | Lepšia tepelná vodivosť | Často nižšia v dôsledku pórovitosti |

Zatiaľ čo tlakové liatie ponúka výhody pri zložitých geometriách, proces vytláčania zvyčajne prináša 20-40% úspory nákladov pri vhodných konštrukciách, najmä pri konštrukciách s konzistentným prierezom.

Vytláčanie vs. chladiče so skosením

Chladiče so skosenými lamelami, ktoré sa vytvárajú presným vyrezávaním rebier z pevných kovových blokov, ponúkajú vynikajúci tepelný výkon vďaka vyššej hustote rebier, ale s výraznou cenovou prirážkou:

| Aspekt | Extrudované chladiče | Chladiče tepla so sklonmi |

|---|---|---|

| Výrobné náklady | Nižšie (jednoduchý proces) | Vyššie (špecializované vybavenie) |

| Účinnosť materiálu | Dobrý | Vynikajúce |

| Tepelný výkon | Dobrý | Superior (vyššia hustota rebier) |

| Rýchlosť výroby | Vyššie | Nižšia (zložitejší proces) |

| Minimálna hrúbka plutiev | Obmedzené (zvyčajne ≥ 1,5 mm) | Môže byť oveľa tenší (≥0,2 mm) |

Podľa mojich skúseností v spoločnosti PTSMAKE stoja extrudované chladiče zvyčajne o 40-60% menej ako porovnateľné verzie so skimingom, čo z nich robí preferovanú voľbu pre aplikácie, kde sa nevyžaduje extrémny tepelný výkon.

Ekonomika rozsahu a výhody objemovej výroby

Jedna z najpresvedčivejších nákladových výhod extrudovaných hliníkových chladičov sa objavuje v rozsahu. Ekonomika sa výrazne zlepšuje s rastúcim objemom výroby.

Amortizácia nákladov na nástroje

Počiatočná investícia do lisovacích foriem (zvyčajne v rozmedzí $1 000 - 20 000 v závislosti od zložitosti) sa môže amortizovať vo veľkých výrobných sériách. Napríklad:

- Pri 1 000 kusoch: Náklady na lisovanie by mohli predstavovať $10-20 na jednotku

- Pri 10 000 kusoch: Náklady na lisovanie klesnú na $1-2 na jednotku

- Viac ako 100 000 kusov: Náklady na lisovanie sa stávajú takmer zanedbateľnými na jednotku

To je v ostrom kontraste s obrábanými chladičmi, kde náklady na jednotku obrábania zostávajú relatívne konštantné bez ohľadu na objem.

Možnosti štandardizácie

Ďalšia nákladová výhoda vyplýva zo štandardizácie. V mnohých aplikáciách možno použiť štandardné profily na vytláčanie, čím sa úplne eliminujú náklady na zákazkové nástroje. V spoločnosti PTSMAKE udržiavame knižnicu štandardných profilov chladičov, ktoré môžu klienti využiť, aby sa vyhli poplatkom za vlastné nástroje a zároveň dosiahli vynikajúci tepelný výkon.

Flexibilita dizajnu v rámci nákladových obmedzení

Extrudované hliníkové chladiče ponúkajú pozoruhodnú rovnováhu medzi flexibilitou dizajnu a kontrolou nákladov:

Integrované funkcie

Proces vytláčania umožňuje zabudovanie funkčných prvkov, ktoré by si pri iných výrobných metódach vyžadovali nákladné sekundárne operácie:

- Montážne ustanovenia (T-drážky, holubičie drážky, zacvakávacie prvky)

- Povrchy rozhrania (v prípade potreby presná rovinnosť)

- Štrukturálne prvky (stužujúce rebrá, vzájomne prepojené prvky)

- Viacero tepelných zón (rôzna hustota plutiev v rôznych oblastiach)

Tieto integrované funkcie eliminujú sekundárne operácie obrábania, čím sa ďalej znižujú celkové náklady. Pre jedného klienta z oblasti telekomunikácií sme navrhli výlisok, ktorý obsahuje montážne prvky priamo v profile, čím sa eliminovali štyri operácie vŕtania a znížili sa náklady na montáž približne o 15%.

Prispôsobenie vs. náklady

Hoci lisovacie formy na zákazku majú počiatočné náklady, umožňujú vysoko optimalizované konštrukcie, ktoré môžu poskytnúť lepší pomer výkonu a nákladov ako generické riešenia. Kľúčom k úspechu je nájsť správnu rovnováhu:

- Pri veľkoobjemových výrobkoch prinášajú zákazkové výlisky takmer vždy najlepšiu dlhodobú ekonomiku.

- Pri stredných objemoch predstavujú modifikované štandardné profily (štandardné výlisky s minimálnym opracovaním) často optimálnu rovnováhu.

- Pri malých objemoch alebo prototypoch môžu byť najhospodárnejšie štandardné profily s mechanickými metódami upevnenia.

Úvahy o nákladoch počas životného cyklu

Okrem počiatočných výrobných nákladov ponúkajú extrudované hliníkové chladiče niekoľko ekonomických výhod počas celého životného cyklu:

- Trvanlivosť: Odolnosť hliníka voči korózii predlžuje životnosť výrobku v mnohých prostrediach

- Bezúdržbová prevádzka: Žiadne pohyblivé časti ani degradácia v priebehu času

- Recyklovateľnosť: Vysoká hodnota po skončení životnosti a prínos pre životné prostredie

- Zníženie hmotnosti: V dopravných aplikáciách prispieva ľahký charakter hliníka k trvalej úspore paliva alebo energie.

Pri hodnotení celkových nákladov na vlastníctvo môžu tieto faktory urobiť extrudované hliníkové chladiče ešte ekonomicky atraktívnejšími, najmä v prípade výrobkov s dlhou životnosťou.

Ekonomické prínosy špecifické pre aplikáciu

Rôzne priemyselné odvetvia a aplikácie získavajú z extrudovaných hliníkových chladičov jedinečné ekonomické výhody:

Osvetlenie LED

Na konkurenčnom trhu s LED osvetlením ponúkajú extrudované chladiče:

- Nízkonákladový tepelný manažment pre spotrebiteľské produkty citlivé na cenu

- Integrované montážne prvky pre optické komponenty

- Schopnosť slúžiť ako tepelný aj konštrukčný prvok

- Estetické možnosti prostredníctvom eloxovania a povrchových úprav

Cenová efektívnosť lisovaných chladičov je kľúčovým faktorom cenovo dostupnej technológie LED osvetlenia.

Výkonová elektronika

Pre napájacie zdroje, meniče a priemyselnú elektroniku:

- Cenovo výhodné chladenie pre strednú hustotu výkonu

- Škálovateľné konštrukcie, ktoré možno rezať na rôzne dĺžky z toho istého výlisku

- Integrácia so systémami krytov

- Dobrý výkon v aplikáciách s prirodzenou konvekciou, čo môže eliminovať náklady na ventilátor

Spotrebná elektronika

V oblasti počítačov a spotrebných zariadení:

- Cenovo dostupné tepelné riešenia pre konkurenčné trhy

- Zníženie hmotnosti prenosných výrobkov

- Flexibilita dizajnu pre estetickú integráciu

- Dobrá rovnováha medzi nákladmi a výkonom pri strednom tepelnom zaťažení

Výber nákladovo efektívneho materiálu

Výber konkrétnej hliníkovej zliatiny ovplyvňuje náklady aj výkon:

- Hliník 6063: ponúka vynikajúcu vytlačiteľnosť, dobré tepelné vlastnosti a nižšie náklady

- Hliník 6061: Poskytuje vyššiu pevnosť pri mierne nižšej tepelnej vodivosti a mierne vyšších nákladoch

- Hliník 6005A: Vyvažuje mechanické vlastnosti a kvalitu vytlačovania za konkurencieschopnú cenu

Pre väčšinu aplikácií chladičov predstavuje zliatina 6063 optimálnu rovnováhu medzi nákladmi, tepelným výkonom a výrobnými vlastnosťami, preto ju v spoločnosti PTSMAKE najčastejšie odporúčame na riešenia tepelného manažmentu.

Záver: Vyváženie nákladov a výkonu

Rozhodnutie o použití extrudovaných hliníkových chladičov nakoniec spočíva v nájdení optimálnej rovnováhy medzi tepelným výkonom a nákladmi. Na základe mojich skúseností s pomocou klientom pri vývoji riešení tepelného manažmentu som zistil, že extrudované hliníkové chladiče predstavujú najlepšiu hodnotu pre približne 70-80% aplikácií.

V prípade extrémnych tepelných požiadaviek alebo konštrukcií s veľmi obmedzeným priestorom môžu byť opodstatnené drahšie technológie, ako sú riešenia so šikmou alebo parnou komorou. Pre prevažnú väčšinu chladiacich potrieb sú však cenové výhody extrudovaných hliníkových chladičov ekonomicky výhodnou voľbou.

Pochopením možností aj obmedzení extrudovaných hliníkových chladičov môžu inžinieri prijímať informované rozhodnutia, ktoré optimalizujú tepelný výkon aj ekonomiku projektu - poskytujú riešenia, ktoré udržujú komponenty chladné bez prehrievania rozpočtov.

Dajú sa hliníkové chladiče prispôsobiť zložitým konštrukciám?

Mali ste niekedy problém nájsť chladič, ktorý by dokonale vyhovoval vašej jedinečnej elektronickej konštrukcii? Alebo ste si možno položili otázku, či štandardné, hotové chladiace riešenia neobmedzujú potenciál vášho výrobku? Mnohí inžinieri čelia tejto dileme, keď štandardné komponenty jednoducho nezodpovedajú ich vízii inovatívnych, priestorovo úsporných návrhov.

Áno, extrudované hliníkové chladiče sa dajú výrazne prispôsobiť zložitým konštrukciám. Proces vytláčania umožňuje vytvárať sofistikované prierezové profily, ktoré môžu obsahovať rôzne geometrie rebier, montážne prvky a konštrukčné prvky v jednom kuse. Hoci existujú určité výrobné obmedzenia týkajúce sa hrúbky rebier, pomerov strán a podrezaní, moderná technológia vytláčania ponúka pozoruhodnú flexibilitu dizajnu.

Pochopenie potenciálu prispôsobenia extrudovaných hliníkových chladičov

Možnosť prispôsobiť extrudované hliníkové chladiče ponúka inžinierom a konštruktérom výrobkov obrovské výhody. Po práci na mnohých projektoch tepelného manažmentu som na vlastné oči videl, ako môže správny prispôsobený chladič zmeniť náročný problém chladenia na elegantné riešenie.

Proces vytláčania a jeho konštrukčná flexibilita

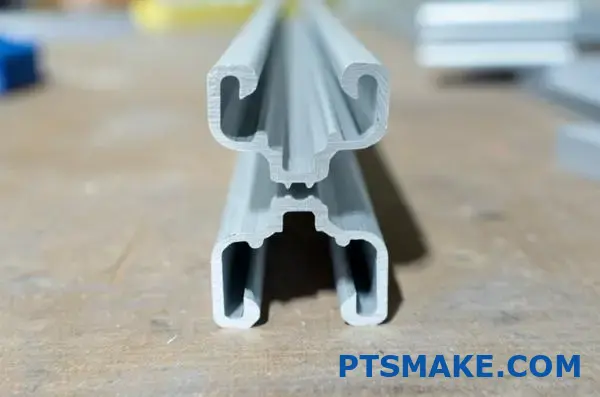

Vytláčanie hliníka je výrobný proces, pri ktorom sa zahriate hliníkové polotovary pretláčajú cez tvarovú formu, aby sa vytvoril súvislý profil s konzistentným prierezom. Tento proces umožňuje pozoruhodnú flexibilitu konštrukcie v rámci určitých parametrov:

| Aspekt dizajnu | Potenciál prispôsobenia | Obmedzenia |

|---|---|---|

| Konfigurácia plutiev | Variabilná výška, hrúbka, rozstupy | Minimálna hrúbka ~1,5 mm, obmedzenia pomeru strán |

| Základný dizajn | Hrúbka, šírka, montážne prvky | Požiadavka na jednotný prierez |

| Integrované funkcie | Montážne otvory, drážky, drážky | Žiadne podrezania kolmo na smer vytláčania |

| Plocha povrchu | Optimalizované pre špecifické tepelné zaťaženie | Obmedzené obmedzeniami pri vytláčaní |

| Dĺžka | Plne prispôsobiteľné | Obmedzené vytlačovacím zariadením (zvyčajne viac ako 20 stôp) |

Samotná lisovacia forma predstavuje jadro potenciálu prispôsobenia. Tieto presné nástroje možno navrhnúť tak, aby vytvárali pozoruhodne zložité profily, ktorých opracovanie z pevného materiálu by bolo neúnosne nákladné. V spoločnosti PTSMAKE sme vyvinuli stovky vlastných profilov chladičov pre aplikácie od výkonovej elektroniky až po systémy LED osvetlenia.

Prispôsobenie nad rámec základných tepelných požiadaviek

Moderné lisované chladiče ďaleko presahujú jednoduchú tepelnú funkčnosť. Vlastné profily môžu integrovať:

- Montážne systémy: T-drážky, holubičie drážky, zaklapávacie prvky a príprava na závitové otvory

- Štrukturálne prvky: Výstužné rebrá, upevňovacie body a prvky integrácie do skrine

- Ustanovenia o rozhraní: Presné povrchy na montáž komponentov, kanály na tepelné rozhranie

- Multifunkčný dizajn: Kombinácia tepelného manažmentu s funkciami konštrukcie alebo krytu

Táto integračná schopnosť často eliminuje potrebu sekundárnych komponentov, čím znižuje celkové náklady a zložitosť systému. Nedávno som napríklad spolupracoval s klientom na vývoji riešenia osvetlenia LED, kde extrudovaný chladič slúžil aj ako primárny konštrukčný prvok celého svietidla, čím sa eliminovali viaceré konzoly a spojovacie prvky.

Výrobné obmedzenia a kreatívne riešenia

Vytláčanie síce ponúka rozsiahly potenciál prispôsobenia, ale pre úspešný návrh je nevyhnutné pochopiť jeho prirodzené obmedzenia.

Obmedzenia pri návrhu vytláčania

Fyzikálna realita pretláčania hliníka cez matricu vytvára niekoľko konštrukčných obmedzení:

- Minimálna veľkosť funkcie: Vo všeobecnosti nemôžu byť rebrá tenšie ako približne 1,5 mm kvôli obmedzeniam toku kovu.

- Obmedzenia pomeru strán: Obvykle je pomer výšky k šírke lamiel obmedzený na 10:1.

- Jednotný prierez: Profil musí mať po celej dĺžke rovnaký prierez

- Žiadne podrezania: Funkcie nemôžu vytvárať "tiene" alebo podrezania kolmé na smer vytláčania

Prekonávanie obmedzení pomocou hybridných prístupov

Kreatívni inžinieri nachádzajú spôsoby, ako tieto obmedzenia obísť prostredníctvom hybridných výrobných prístupov:

- Obrábanie po vytláčaní: Pridávanie prvkov, ako sú otvory so závitom, nerovnomerné výrezy alebo premenlivé výšky

- Viacdielne zostavy: Kombinovanie viacerých vytláčaní na vytvorenie zložitejších geometrií

- Sekundárne operácie: Pridávanie lisovaných komponentov, vložiek alebo zváraných prvkov

- Alternatívna tvorba plutiev: Používanie technológií, ako je skiving alebo skladané lamely v kritických oblastiach

Nedávno sme napríklad vyvinuli riešenie chladenia pre klienta z oblasti telekomunikácií, ktoré kombinovalo lisovanú základňu so skeletovými rebrami v oblastiach s vysokou teplotou, čím sa zabezpečilo maximálne chladenie presne tam, kde bolo potrebné, a zároveň sa zachovala nákladová efektívnosť v celom zvyšku konštrukcie.

Prispôsobenie špecifickým požiadavkám aplikácie

Rôzne aplikácie si vyžadujú jedinečné prístupy prispôsobenia, aby sa vyvážil tepelný výkon, mechanické požiadavky a ekonomické obmedzenia.

Optimalizácia tepelného výkonu

Vlastné výlisky umožňujú tepelným inžinierom optimalizovať chladenie špeciálne pre tepelné zaťaženie a podmienky prúdenia vzduchu v aplikácii:

- Variabilné rozmiestnenie plutiev: Vytváranie hustých rebier v oblastiach s vysokou teplotou, väčšie rozstupy inde

- Dizajn špendlíkových plutiev: Pre aplikácie s všesmerovým prúdením vzduchu

- Uhlové plutvy: Optimalizácia pre špecifické smery prúdenia vzduchu

- Rozložené výšky: Maximalizácia turbulencie pre lepší prenos tepla

Stránka výpočtová dynamika tekutín3 simulácie, ktoré vykonávame pred finalizáciou návrhov, často odhalia, že dobre navrhnuté vlastné profily môžu tepelnou účinnosťou prekonať generické riešenia o 15-30%, a to aj pri rovnakom množstve hliníka.

Prispôsobenie mechanickej integrácie

Okrem tepelných aspektov vyniká zákazkový extrudovaný chladič aj mechanickou integráciou:

- Priama montáž komponentov: Vytváranie presných povrchov a montážnych prvkov na priame upevnenie

- Integrácia krytu: Navrhovanie profilov, ktoré slúžia ako tepelné riešenie aj ako konštrukčný prvok

- Optimalizácia montáže: Zavedenie funkcií, ktoré skracujú čas a zložitosť montáže

- Riadenie tepelnej rozťažnosti: Navrhovanie montážnych systémov, ktoré umožňujú diferenciálnu expanziu

Príklady prispôsobenia špecifické pre dané odvetvie

Rôzne priemyselné odvetvia využívajú prispôsobenie vytláčania jedinečným spôsobom:

Osvetlenie LED

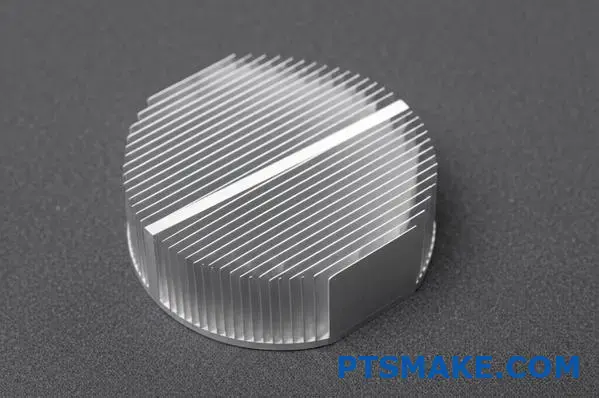

- Kruhové alebo komplexné polygonálne profily zodpovedajúce dizajnu svietidiel

- Integrovaná montáž optických komponentov

- Dekoratívne vonkajšie prvky pre viditeľné aplikácie

- Maximalizovaná plocha v kompaktných konštrukciách

Výkonová elektronika

- Sústavy rebier s vysokou hustotou v oblastiach s vysokou teplotou

- Montážne ustanovenia pre viacero napájacích zariadení

- Funkcie integrácie zbernicovej lišty a konektorov

- Izolačná montáž pre vysokonapäťové aplikácie

Spotrebná elektronika

- Nízkoprofilové konštrukcie pre výrobky s obmedzeným priestorom

- Estetické hľadisko viditeľných komponentov

- Integrácia so vstrekovanými zostavami

- Optimalizácia hmotnosti prenosných zariadení

Ekonomika zákazkových extrudovaných chladičov

Pochopenie nákladových dôsledkov prispôsobenia pomáha inžinierom prijímať informované rozhodnutia o tom, kedy majú prispôsobené návrhy ekonomický zmysel.

Investície do nástrojov a úvahy o objeme

Zákaznícke lisovacie formy si zvyčajne vyžadujú počiatočnú investíciu:

- Jednoduché profily: $1,000-5,000 pre nástroje

- Komplexné profily: $5,000-15,000 pre nástroje

- Presné viacportové konštrukcie: $15 000-25 000 pre nástroje

Vďaka tejto počiatočnej investícii sú zákazkové výlisky najvýhodnejšie pre:

- Stredné až vysoké objemy výroby

- Výrobky s dlhým životným cyklom

- Aplikácie, pri ktorých výkonnostné výhody odôvodňujú náklady na nástroje

Pri menších objemoch sú upravené štandardné profily často cenovo výhodnou alternatívou k úplne zákazkovým konštrukciám. V spoločnosti PTSMAKE udržiavame knižnicu stoviek štandardných profilov, ktoré sa často dajú upraviť s minimálnymi sekundárnymi operáciami.

Analýza hodnoty vlastných riešení

Pri posudzovaní ekonomickej výhodnosti zákazkových lisovaných chladičov zvážte tieto faktory:

- Konsolidácia komponentov: Eliminácia samostatných montážnych konzol, rámov alebo upevňovacích prvkov

- Skrátenie času montáže: Integrované funkcie môžu výrazne znížiť prácnosť montáže

- Zlepšenia výkonu: Lepšia tepelná účinnosť môže umožniť zmenšenie celkovej veľkosti alebo odstránenie ventilátorov

- Optimalizácia materiálu: Vlastné konštrukcie často využívajú hliník efektívnejšie

V jednom nedávnom projekte pre aplikáciu automobilovej elektroniky sa počiatočná investícia do nástrojov vo výške $12 000 pre vlastný profil vrátila len za štyri mesiace výroby vďaka eliminácii viacerých obrábacích operácií a samostatných montážnych komponentov.

Proces spolupráce na návrhu pre zákazkové výlisky

Vývoj účinných extrudovaných chladičov na mieru si vyžaduje úzku spoluprácu medzi tepelnými inžiniermi, mechanickými konštruktérmi a výrobnými špecialistami.

Počiatočné úvahy o návrhu

Pri navrhovaní vlastného chladiča sa počiatočná koncepcia riadi niekoľkými faktormi:

- Tepelné požiadavky: Tepelné zaťaženie, maximálne teploty komponentov, okolité podmienky

- Mechanické obmedzenia: Dostupný priestor, montážne rozhrania, hmotnostné obmedzenia

- Výrobné aspekty: Obmedzenia vytláčania, sekundárne operácie, montážne metódy

- Ekonomické faktory: Objem výroby, životný cyklus, rozpočtové obmedzenia

Najúspešnejšie návrhy tieto faktory vyvažujú, a nie optimalizujú len jeden aspekt.

Simulácia a prototypovanie

Predtým, ako sa zaviažete k výrobe vytlačovacích nástrojov, je nevyhnutné vykonať dôkladnú validáciu:

- Tepelná simulácia: Analýza CFD na predpovedanie výkonu a identifikáciu možností optimalizácie

- Mechanická analýza: Konštrukčné simulácie pre montážne napätia, účinky tepelnej rozťažnosti

- Vývoj prototypu: CNC obrábané prototypy na testovanie koncepcie

- Zdokonalenie dizajnu: Iteratívne zlepšenia na základe spätnej väzby zo simulácie a testovania

Tento proces overovania zaručuje, že konečný návrh vytláčania poskytuje očakávaný výkon a zároveň je vyrobiteľný.

Budúce trendy v dizajne extrudovaných chladičov na mieru

Oblasť zákazkových extrudovaných chladičov sa naďalej vyvíja s niekoľkými novými trendmi:

- Viaczliatinové výlisky: Kombinácia rôznych hliníkových zliatin v jednom profile pre optimalizáciu vlastností

- Pokročilé povrchové úpravy: Povrchy s mikrotextúrou na zlepšenie prenosu tepla

- Hybridná výroba: Kombinácia vytláčania s aditívnou výrobou pre komplexné prvky

- Integrovaný tepelný manažment: Začlenenie tepelných rúrok alebo parných komôr do vytláčaných podstavcov

- Udržateľný dizajn: Optimalizácia použitia materiálu a výber zliatin s vyšším obsahom recyklovaného materiálu

Tieto inovácie rozširujú možnosti prispôsobenia extrudovaných chladičov a ďalej stierajú hranice medzi rôznymi technológiami chladenia.

Pozoruhodná konštrukčná flexibilita extrudovaných hliníkových chladičov napokon umožňuje tepelným inžinierom vytvárať vysoko optimalizované riešenia chladenia špecifické pre dané aplikácie, ktoré vyvažujú výkon, vyrobiteľnosť a nákladovú efektívnosť. Pri správnom pochopení možností aj obmedzení môžu vlastné extrudované chladiče vyriešiť aj tie najnáročnejšie výzvy v oblasti tepelného manažmentu.

Zistite, prečo je pomer strán dôležitý pre účinnosť vášho chladiaceho riešenia. ↩

Zistite, ako môže zladenie koeficientov tepelnej rozťažnosti zabrániť poruchám súvisiacim s napätím vo vašich elektronických konštrukciách. ↩

Zistite, ako môže výpočtová simulácia optimalizovať váš vlastný návrh chladiča pre maximálnu účinnosť chladenia. ↩