Zamýšľali ste sa niekedy nad tým, ako je puzdro telefónu v rôznych oblastiach tuhé a zároveň mäkké? Alebo ako ten elegantný herný ovládač dokonale kombinuje textúrované úchopy s hladkým povrchom? Kúzlo týchto inovatívnych výrobkov spočíva vo výrobnej technike, ktorá spôsobuje revolúciu v dizajne výrobkov v rôznych odvetviach.

Vstrekovanie s dvoma zábermi je sofistikovaný výrobný proces, ktorý v rámci jedného lisovacieho cyklu plynule kombinuje dva rôzne materiály alebo farby do jedného komponentu, čím sa eliminujú montážne kroky a zároveň sa vytvárajú zložité viacmateriálové diely, ktoré by pri tradičných technikách neboli možné.

Čo je to vstrekovanie dvoma ranami?

V podstate je dvojstriekanie (nazývané aj dvojstriekanie alebo viacmateriálové vstrekovanie) pokročilý proces výroby plastov, ktorý umožňuje výrobu zložitých dielov s použitím dvoch rôznych materiálov alebo farieb v rámci jednej operácie vstrekovania. Na rozdiel od tradičného vstrekovania, pri ktorom sa vytvárajú komponenty z jedného materiálu, pri dvojstriekovom vstrekovaní sa vyrábajú integrované diely s rôznymi vlastnosťami v rôznych častiach.

Krása tejto technológie spočíva v jej schopnosti spájať rôzne materiály na molekulárnej úrovni. Vytvára sa tak pevné, bezproblémové spojenie, ktoré by bolo ťažké alebo nemožné dosiahnuť prostredníctvom montážnych procesov po tvarovaní. Pracoval som s nespočetným množstvom klientov PTSMAKE, ktorí boli spočiatku skeptickí, pokiaľ ide o pevnosť spojov, a potom boli ohromení trvanlivosťou konečných výrobkov.

Ako funguje proces dvojfázového lisovania

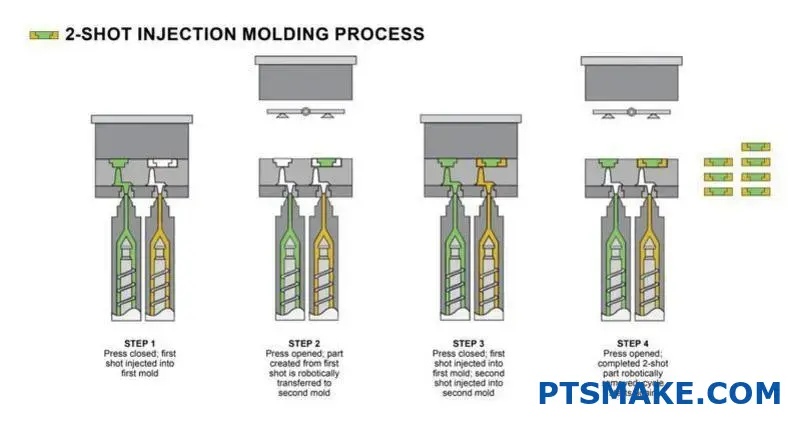

Proces vstrekovania s dvoma výstrelmi prebieha v špecifickom poradí:

- Prvý výstrel: Primárny materiál sa vstrekuje do dutiny formy a vytvorí základný diel.

- Rotácia: Forma sa buď otáča, alebo prenáša prvý výstrel do druhej dutiny.

- Druhý výstrel: Cez prvý materiál alebo popri ňom sa vstrekuje iný materiál.

- Chladenie a vysúvanie: Dokončený diel sa ochladí a vyklopí z formy.

Tento proces si vyžaduje špecializované zariadenie - buď stroj s viacerými vstrekovacími jednotkami, alebo systém s rotujúcou doskou. Vzhľadom na potrebnú technickú presnosť je táto operácia zložitejšia ako štandardné vstrekovanie.

Kritické parametre pre úspešné lisovanie dvoma výstrelmi

Úspech každého projektu lisovania s dvoma výstrelmi závisí od niekoľkých rozhodujúcich faktorov:

| Parameter | Popis | Význam |

|---|---|---|

| Kompatibilita materiálov | Chemická kompatibilita medzi týmito dvoma materiálmi | Dôležité pre správne lepenie a prevenciu odlupovania |

| Regulácia teploty | Presné riadenie teplôt taveniny a formy | Kritické pre tok materiálu a správnu priľnavosť |

| Časová postupnosť | Presné načasovanie medzi prvým a druhým výstrelom | Ovplyvňuje kvalitu spoja a integritu dielu |

| Návrh formy | Špecializovaná konštrukcia s príslušnými bránkami a vetracími otvormi | určuje tok materiálu a kvalitu konečného dielu |

Za viac ako 15 rokov v tomto odvetví som zistil, že kompatibilita materiálov je často najnáročnejším aspektom. Nie všetky plasty sa dobre spájajú, preto si výber materiálu vyžaduje značné odborné znalosti. V spoločnosti PTSMAKE vykonávame rozsiahle testovanie kompatibility predtým, ako dokončíme výber materiálu pre našich klientov.

Výhody vstrekovania dvoma ranami

Vstrekovanie s dvoma výstrelmi ponúka množstvo výhod, vďaka ktorým je čoraz obľúbenejšie v rôznych priemyselných odvetviach:

Flexibilita dizajnu a inovácie

Možnosť kombinovať materiály s rôznymi vlastnosťami (tuhé/ohybné, nepriehľadné/priehľadné, vodivé/izolačné) otvára neobmedzené možnosti dizajnu. Návrhári výrobkov môžu vytvárať komponenty s hmatová diferenciácia1 - rôzne hmatové vlastnosti v rôznych oblastiach tej istej časti.

Efektívnosť výroby

Odstránením montážnych krokov dvojvýstrelové tvarovanie výrazne zefektívňuje výrobný proces:

- Zníženie nákladov na pracovnú silu

- Menej problémov s kvalitou súvisiacich s montážou

- Kratšie výrobné cykly

- Zníženie požiadaviek na zásoby

Zvýšený výkon výrobku

Dvojito tvarované diely zvyčajne prekonávajú montované diely v niekoľkých ohľadoch:

- Silnejšie materiálové väzby

- Lepšie tesniace vlastnosti

- Zlepšená chemická odolnosť na rozhraní

- Vyššia odolnosť

- Vylepšená estetika

Efektívnosť nákladov počas životného cyklu výrobku

Hoci sú počiatočné náklady na výrobu nástrojov vyššie ako pri bežnom lisovaní, dlhodobé ekonomické výsledky sú často priaznivejšie pre dvojvýstrelové lisovanie. V spoločnosti PTSMAKE pravidelne pomáhame klientom vykonávať analýzy nákladov, ktoré preukazujú významné úspory, najmä pri veľkosériovej výrobe, kde by inak boli náklady na montáž značné.

Bežné aplikácie

Vstrekovanie s dvoma výstrelmi našlo uplatnenie v mnohých priemyselných odvetviach:

- Spotrebná elektronika: Puzdrá na smartfóny s tvrdými krytmi a mäkkými rukoväťami, herné ovládače, diaľkové ovládače

- Automobilový priemysel: Komponenty prístrojovej dosky, ovládacie prvky na volante, radiace páky

- Zdravotnícke pomôcky: Chirurgické nástroje s ergonomickými rukoväťami, kryty zariadení s tesneniami

- Výrobky pre domácnosť: Kuchynské náradie s pohodlnými rukoväťami, súčasti spotrebičov

- Priemyselné nástroje: Skrinky elektrického náradia, rukoväte zariadení

Všestrannosť tejto technológie neustále rozširuje jej dosah na nové aplikácie. Bol som svedkom rastúceho trendu používania dvojstriekania na vytváranie výrobkov so zabudovanou elektronikou, kde druhý nástrek zapuzdruje a chráni citlivé komponenty.

Vysvetlenie procesu lisovania dvoma výstrelmi

Sledovali ste niekedy majstra čokolatiéra, ako vytvára dokonalé zlepené vrstvy v gurmánskych pralinkách? Precíznosť, načasovanie a umelecká zručnosť sú zrkadlom toho, čo sa deje pri priemyselnom tvarovaní na dva výstrely - s výnimkou toho, že vytvárame niečo oveľa odolnejšie ako čokoládu a namiesto kulinárskych zručností používame pokročilé inžinierstvo.

Proces dvojnásobného vstrekovania predstavuje výrobnú choreografiu vo svojej najjemnejšej podobe - presne načasovaná sekvencia, pri ktorej sa do špeciálne navrhnutých nástrojov vstrekujú dva rôzne materiály, čím sa vytvorí jeden komponent s dvojitými vlastnosťami, ktoré by nebolo možné dosiahnuť tradičnými metódami montáže.

Prvé vstrekovanie materiálu: Vytvorenie základu

Formovanie dvoch záberov sa začína starostlivou prípravou oboch materiálov. V tejto fáze je absolútne rozhodujúca kontrola teploty - každý polymér má svoj optimálny rozsah teploty spracovania, ktorý sa musí dodržiavať počas celého procesu.

Pri navrhovaní dielov v spoločnosti PTSMAKE začíname vstrekovaním prvého materiálu (zvyčajne tuhšieho alebo konštrukčného komponentu) do počiatočnej dutiny formy. Tým sa vytvorí to, čo nazývame "substrát" alebo základný komponent. Prvý výstrel si zvyčajne vyžaduje:

Úvahy o príprave materiálu

- Predbežné sušenie hygroskopických materiálov s cieľom predchádzať defektom spôsobeným vlhkosťou

- Presná regulácia teploty na zabezpečenie správneho prietoku

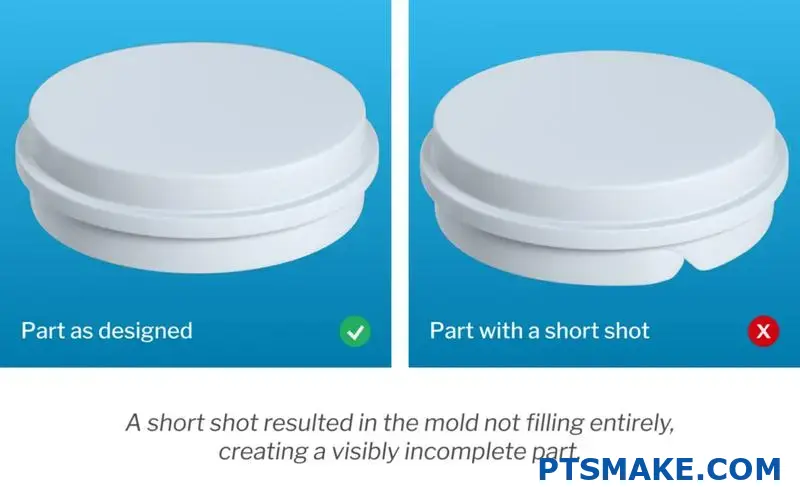

- Starostlivá kalibrácia tlaku, aby sa zabránilo zábleskom alebo krátkym záberom

- Strategické umiestnenie brány pre optimálne vzory plnenia

Prvý materiál musí byť vybraný nielen pre svoje funkčné vlastnosti, ale aj pre svoju kompatibilitu s druhým materiálom. Vďaka mnohým projektom som sa naučil, že tento faktor kompatibility môže rozhodnúť o aplikácii s dvoma zábermi.

Kritický prechod: Rotácia formy

Po vstreknutí prvého materiálu a jeho čiastočnom stuhnutí sa forma transformuje. Existuje niekoľko prístupov k tejto prechodovej fáze:

| Metóda | Popis | Najlepšie aplikácie |

|---|---|---|

| Rotačná platňa | Forma sa fyzicky otočí o 180°, aby sa prvý vstrek umiestnil na druhé vstrekovanie. | Veľkoobjemová výroba so symetrickými dielmi |

| Jadro chrbta | Jadro sa zasunie, aby sa vytvoril priestor pre druhý materiál | Komplexné geometrie vyžadujúce presné hranice materiálu |

| Prenos | Prvý záber sa roboticky presunie do druhej formy | Veľmi veľké komponenty alebo špeciálne aplikácie |

| Overmolding | Prvý záber sa ručne alebo automaticky umiestni do druhej formy | Nižšie objemy výroby alebo extrémne zložité geometrie |

V spoločnosti PTSMAKE používame pre väčšinu aplikácií predovšetkým technológiu rotačných platní, pretože ponúka najrýchlejší čas cyklu a najspoľahlivejší výkon. Táto prechodová fáza musí byť presne načasovaná - príliš skoro a prvý materiál nemusí byť dostatočne stabilný; príliš neskoro a spojovacie rozhranie sa nemusí vytvoriť správne.

Druhé lepenie materiálu: Vytváranie rozhrania

Pri druhom vstrekovaní sa odohráva skutočné kúzlo dvojfázového vstrekovania. V tomto okamihu zavádzame druhý materiál - často elastomér, iný farebný plast alebo materiál so špecifickými vlastnosťami, ako je vodivosť alebo molekulárna adhézia2.

Druhý materiál prúdi do novovytvoreného priestoru dutiny a dostáva sa do kontaktu s prvým materiálom. Úspešné lepenie ovplyvňuje niekoľko kľúčových faktorov:

Kritické faktory lepenia

- Teplota rozhrania musí byť dostatočne vysoká na to, aby podporovala molekulárne prepojenie

- Kompatibilita materiálov (polárne/nepolárne interakcie)

- Povrchová energia oboch materiálov

- Prietok a tlak druhého vstreku

- Načasovanie medzi prvým a druhým výstrelom

Pri správnom vykonaní sa na rozhraní týchto dvoch materiálov vytvorí chemická a/alebo mechanická väzba. Táto väzba je zvyčajne pevnejšia, než by mohol dosiahnuť akýkoľvek spoj na báze lepidla, a vytvára integrovaný komponent, ktorý funguje ako jeden celok.

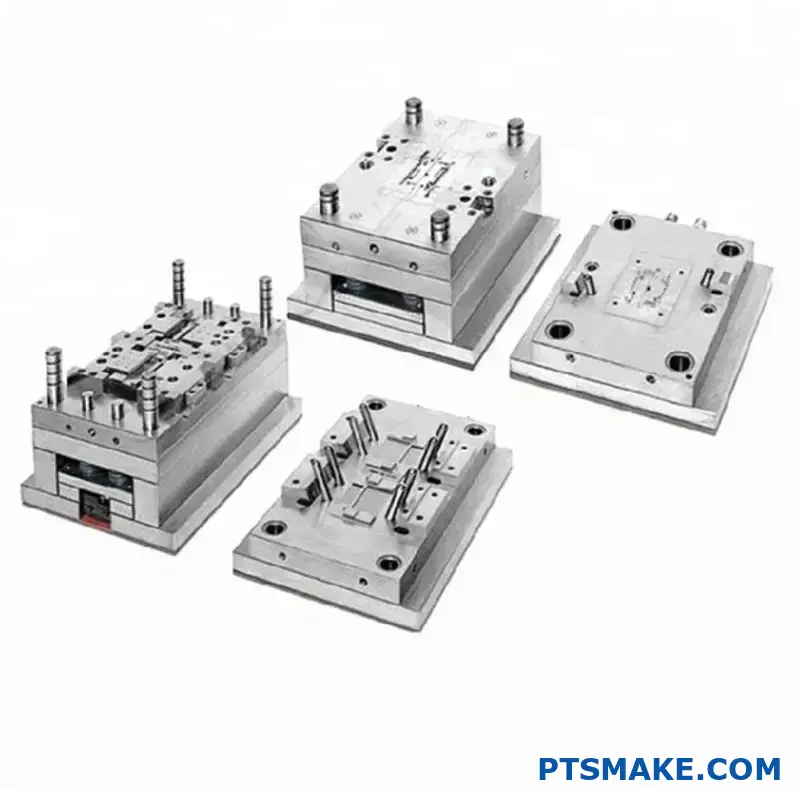

Presné nástroje: Neopísaný hrdina

Nástroje potrebné na dvojvýstrelové lisovanie predstavujú jedny z najsofistikovanejších konštrukcií foriem v priemysle. Tieto nástroje musia:

- Umožňujú viacero bodov vpichu

- Zachovanie presného zarovnania počas otáčania alebo prenosu

- Kontrola teplotných rozdielov medzi rôznymi časťami formy

- Zaradenie špecializovaného odvetrávania pre každý materiál

- Sofistikované vyhadzovacie systémy, ktoré dokážu bezpečne odstrániť zložité diely.

V spoločnosti PTSMAKE významne investujeme do pokročilých nástrojov, pretože si uvedomujeme, že ani najlepšie materiály a stroje nedokážu kompenzovať nedostatočný dizajn nástrojov. Naši konštruktéri foriem spolupracujú priamo s našimi procesnými inžiniermi, aby zabezpečili, že každý aspekt nástroja podporuje optimálny tok materiálu a lepenie.

Kompatibilita materiálov: Veda, ktorá sa skrýva za väzbou

Nie všetky plasty spolu dobre ladia. Kompatibilita materiálov pri dvojvýstrele závisí od viacerých faktorov:

- Chemické zloženie oboch materiálov

- Rozsahy teplôt tavenia a spracovania

- Koeficient tepelnej rozťažnosti

- Miera zmrštenia počas chladenia

- Molekulová štruktúra a potenciál pre previazanie

Pri konzultáciách s klientmi často používam túto zjednodušenú tabuľku kompatibility na znázornenie potenciálnych materiálových párov:

| Základný materiál | Kompatibilné materiály pre prelisy | Poznámky |

|---|---|---|

| ABS | TPE, TPU, silikón, PC | Vynikajúca celková kompatibilita |

| PC | ABS, TPE, TPU | Vhodné pre vysoko výkonné aplikácie |

| Nylon | TPE, TPU, santoprén | Silné lepenie, vhodné pre funkčné diely |

| PP | TPE (modifikované), TPV | Vyžaduje špeciálne triedy pre dobrú priľnavosť |

| PBT | TPE, TPU | Vynikajúce pre elektrické aplikácie |

Vždy sa odporúča testovanie, pretože špecifické triedy materiálov sa môžu správať inak, ako by sa mohlo zdať z ich všeobecnej skupiny materiálov.

Kontrola procesov a zabezpečenie kvality

Zložitosť dvojstriekového vstrekovania si vyžaduje sofistikované riadenie a monitorovanie procesu. Medzi kľúčové opatrenia na zabezpečenie kvality patria:

- Monitorovanie parametrov vstrekovania v reálnom čase pre oba zábery

- Vidiace systémy na overenie správneho umiestnenia materiálu

- Automatizovaná kontrola dielov na estetické a funkčné chyby

- Testovanie pevnosti spoja na zabezpečenie správnej priľnavosti

- Teplotné cyklické testy na overenie trvanlivosti spoja

Lisovanie dvoma výstrelmi vs. prelisovanie: Kľúčové rozdiely

Už ste niekedy vzali do ruky elektrické náradie s dokonale uchopiteľnou rukoväťou s mäkkým povrchom, ktorá plynulo splýva s pevným telom? Alebo ste si všimli, že niektoré ovládacie prvky v automobiloch sú príjemne pevné, ale na správnych miestach mäkké? Tieto hmatové zázraky nie sú šťastnou náhodou, ale výsledkom sofistikovaných výrobných postupov, ktoré sa často zamieňajú, ale zásadne líšia.

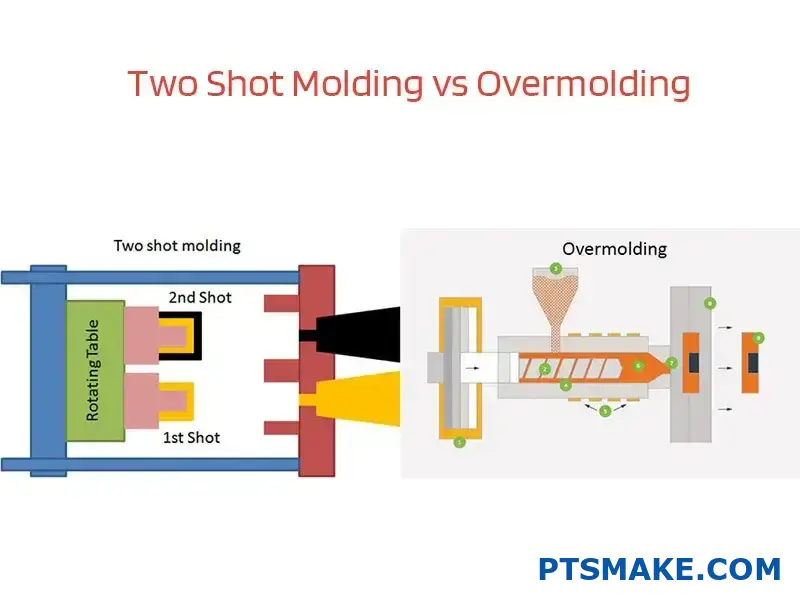

Formovanie dvoma ranami a prelisovanie predstavujú odlišné prístupy k vytváraniu viacmateriálových plastových dielov, pričom formovanie dvoma ranami využíva kontinuálny výrobný cyklus na bezproblémovú integráciu, zatiaľ čo prelisovanie využíva samostatné, postupné procesy, ktoré ponúkajú rôzne výhody pri výbere materiálu a flexibilite výroby.

Základný rozdiel

Keď sa na mňa klienti obrátia s otázkou týkajúcou sa viacmateriálových dielov, ako prvé sa ich pýtam na objem výroby a požiadavky na materiál. To okamžite pomôže určiť, či by pre ich projekt bolo vhodnejšie lisovanie dvoma výstrelmi alebo pretláčanie.

Formovanie s dvoma výstrelmi: Prístup kontinuálneho cyklu

Vstrekovanie s dvoma výstrelmi funguje ako jeden kontinuálny výrobný proces. Takto to funguje:

- Prvý materiál sa vstrekuje do počiatočnej dutiny formy

- Forma sa buď otáča, alebo indexuje do druhej polohy

- Druhý materiál sa vstrekuje vedľa prvého materiálu alebo naň.

- Dokončený diel sa vysunie ako jeden spojený komponent.

Kľúčovou výhodou je kontinuita. Keďže sa všetko odohráva v jednom stroji počas jedného cyklu, výroba je rýchlejšia a efektívnejšia pri veľkých objemoch. V spoločnosti PTSMAKE dokážu naše linky na lisovanie s dvoma zábermi vyrábať zložité diely s časmi cyklov, ktoré sú len nepatrne dlhšie ako pri lisovaní z jedného materiálu.

Overmolding: Sekvenčný proces

Naproti tomu pri pretláčaní sa uplatňuje diskrétnejší prístup:

- Prvý materiál sa formuje ako kompletná časť substrátu

- Tento substrát sa odstráni z prvej formy

- Substrát sa vloží do druhej formy (buď ručne, alebo automatizovane).

- Druhý materiál sa vstrekuje okolo, nad alebo na substrát

- Dokončená zostava sa vysunie ako konečný výrobok

Tento sekvenčný proces vytvára väčšiu flexibilitu, ale zvyčajne vedie k dlhším celkovým časom cyklu.

Úvahy o objeme výroby

Jedným z najdôležitejších faktorov pri výbere medzi týmito technikami je predpokladaný objem výroby:

| Objem výroby | Odporúčaný postup | Odôvodnenie |

|---|---|---|

| Veľký objem (viac ako 100 tisíc dielov) | Formovanie s dvoma výstrelmi | Nižšie náklady na jeden diel, rýchlejšie cykly, menej práce |

| Stredný objem (10 - 100 tisíc) | Ktorákoľvek metóda | Závisí od požiadaviek na materiál a zložitosti dielu |

| Nízky objem (<10k) | Overmolding | Nižšie investície do nástrojov, väčšia flexibilita materiálu |

Keď v spoločnosti PTSMAKE spolupracujeme s klientmi z automobilového priemyslu, často potrebujú stovky tisíc rovnakých dielov, takže dvojstreková forma je jasnou ekonomickou voľbou. Pre výrobcov zdravotníckych pomôcok, ktorí vyrábajú špeciálne komponenty v menších množstvách, poskytuje pretláčanie často lepšiu rovnováhu medzi nákladmi a flexibilitou.

Požiadavky na kompatibilitu materiálov

Druhým dôležitým faktorom je materiálová kompatibilita. To predstavuje významný technické obmedzenie3 ktoré môžu často určiť, ktorý proces má väčší zmysel.

Obmedzenia materiálu na dvojnásobné lisovanie

Na dvojnásobné tvarovanie sú potrebné materiály s:

- Podobné teploty spracovania

- Chemická kompatibilita pri lepení

- Porovnateľné miery zmenšenia

- Schopnosť lepiť bez lepiacej vrstvy

Tieto požiadavky môžu byť obmedzujúce. Ak sa dva materiály prirodzene dobre nespájajú, dvojnásobné tvarovanie nemusí byť realizovateľné bez špeciálnych prísad alebo povrchovej úpravy.

Flexibilita materiálu pre pretláčanie

Overmolding ponúka väčšiu flexibilitu materiálu, pretože:

- Substrát môže pred druhým výstrelom úplne vychladnúť

- Mechanické blokovanie sa môže použiť, keď nie je možné chemické spojenie.

- Povrchové úpravy sa môžu aplikovať medzi jednotlivými krokmi tvarovania

- Je možné prispôsobiť sa výrazne odlišným teplotám spracovania

Pracoval som s klientmi, ktorí potrebovali skombinovať materiály, ktoré by sa pri dvojfázovom procese jednoducho nespojili, takže napriek vyšším výrobným nákladom bolo jedinou reálnou možnosťou prelisovanie.

Faktory zložitosti návrhu

Zložitosť konštrukcie vášho dielu tiež ovplyvňuje, ktorý proces má väčší zmysel:

Úvahy o dizajne dvoch záberov

- Lepšie pre diely, kde sa materiály stretávajú na jasne definovaných hraniciach

- Vynikajúce pre kombinácie tvrdé/mäkké s výraznými styčnými plochami

- Ideálne pre farebné kontrasty a dekoratívne prvky

- Obmedzená schopnosť vytvárať plne zapuzdrené sekcie

Výhody konštrukcie prelisov

- Vynikajúce na vytváranie tenkých vrstiev na zložitých geometriách

- Lepšie na úplné zapuzdrenie elektronických komponentov

- Vhodnejšie pre drasticky odlišné hrúbky materiálov

- Dokáže vytvárať zložitejšie 3D rozhrania medzi materiálmi

Pri navrhovaní viacmateriálových komponentov v spoločnosti PTSMAKE pred odporúčaním výrobného postupu dôkladne vyhodnotíme požiadavky na geometriu. Niekedy sa to, čo sa zdá ako dokonalá aplikácia s dvoma výstrelmi, musí kvôli špecifickým konštrukčným požiadavkám presunúť na prelisovanie.

Ekonomické hľadisko nad rámec objemu

Hoci objem výroby je primárnym ekonomickým faktorom, do hry vstupujú aj ďalšie finančné aspekty:

Investície do nástrojov

Formovanie s dvoma zábermi si zvyčajne vyžaduje zložitejšie nástroje s rotujúcimi platňami alebo prenosovými mechanizmami, čo zvyšuje počiatočnú investíciu. Pri pretláčaní sa môžu použiť jednoduchšie nástroje, ale vyžaduje si dve samostatné formy.

Požiadavky na pracovnú silu

Vďaka automatizovanému, nepretržitému procesu sa výrazne znižujú náklady na pracovnú silu. Pri menších objemoch si pretláčanie môže vyžadovať ručné presuny medzi formami, hoci pri väčších množstvách sa dá automatizovať.

Konzistentnosť kvality

Formovanie dvoma zábermi vo všeobecnosti poskytuje konzistentnejšiu kvalitu s menším počtom príležitostí na poškodenie pri manipulácii alebo nesprávne nastavenie. To môže znížiť mieru zmetkovitosti a náklady na kontrolu kvality počas celej výrobnej série.

Praktické aplikácie: Rozhodovanie

Po práci so stovkami projektov s viacerými materiálmi som vytvoril jednoduchý rámec na vydávanie odporúčaní:

-

Ak si vyberiete lisovanie s dvoma zábermi:

- Vysoké objemy ospravedlňujú investície do nástrojov

- Materiály majú vynikajúcu chemickú kompatibilitu

- Skrátenie času cyklu je rozhodujúce

- Náklady na pracovnú silu sú významným problémom

- Dôležitá je konzistentnosť jednotlivých častí

-

Zvoľte si prelisovanie, keď:

- Objem výroby je stredný až nízky

- Materiály majú výrazne odlišné požiadavky na spracovanie

- Je potrebné komplexné zapuzdrenie

- Počas životného cyklu výrobku môžu byť potrebné zmeny návrhu

- Rozpočtové obmedzenia projektu obmedzujú počiatočné investície do nástrojov

Rozdiely medzi týmito procesmi sa na papieri môžu zdať nepatrné, ale predstavujú obrovský rozdiel v efektívnosti výroby a kvalite dielov. Pochopenie týchto rozdielov ušetrilo našim klientom v priebehu rokov milióny zbytočných nákladov.

Výber materiálu a úvahy o kompatibilite

Zamýšľali ste sa niekedy nad tým, prečo sú niektoré výrobky z viacerých materiálov bezproblémovo integrované, zatiaľ čo iné sa po minimálnom používaní rozpadnú? Tajomstvo nespočíva v montážnych technikách, ale v neviditeľnej chémii, ktorá vzniká pri stretnutí rôznych materiálov. Tento kritický vedecký poznatok rozhoduje o tom, či bude váš dvojzložkový výrobok úspešný na trhu, alebo nákladne zlyhá.

Výber materiálu pre dvojfázové vstrekovanie predstavuje najdôležitejšie rozhodnutie pri realizácii projektu, ktoré si vyžaduje dôkladnú analýzu chemickej kompatibility, tepelných vlastností a mechanických charakteristík s cieľom vytvoriť výrobky s výnimočnou odolnosťou, funkčnosťou a estetickým vzhľadom.

Chémia, ktorá stojí za úspešným spájaním materiálov

Počas rokov práce s dvojstriekovým vstrekovaním v spoločnosti PTSMAKE som zistil, že výber materiálu nie je len o hľadaní materiálov so správnymi fyzikálnymi vlastnosťami - je to o pochopení molekulárnych vzťahov medzi nimi. Úspech akéhokoľvek dielu vyrábaného dvojstriekaním v konečnom dôsledku závisí od toho, ako dobre sa vybrané materiály spájajú na molekulárnej úrovni.

Základy chemickej kompatibility

Chemická kompatibilita medzi materiálmi určuje, či budú počas procesu dvoch výstrelov vytvárať silné molekulárne väzby. Túto kompatibilitu ovplyvňuje niekoľko faktorov:

Polarita a povrchová energia polymérov

Materiály s podobnou polaritou sa zvyčajne navzájom lepšie spájajú. Napríklad polárne materiály, ako je nylon (PA), majú tendenciu dobre sa spájať s inými polárnymi materiálmi, ako je termoplastický polyuretán (TPU). Nepolárne materiály, ako je polypropylén (PP), často vyžadujú špeciálne modifikátory adhézie, aby sa spojili s polárnymi materiálmi.

Povrchová energia zohráva kľúčovú úlohu aj pri spájaní materiálov. Materiály s vysokou povrchovou energiou zvyčajne vytvárajú pevnejšie väzby ako materiály s nízkou povrchovou energiou. To vysvetľuje, prečo býva lepenie polypropylénu s relatívne nízkou povrchovou energiou náročnejšie ako lepenie materiálov ako ABS alebo PC.

Schopnosti molekulárnej väzby

Keď sa dva kompatibilné materiály stretnú v roztavenom stave počas dvojfázového tvarovania, ich polymérové reťazce sa môžu na rozhraní prepliesť. Tento molekulárna interdiffúzia4 vytvára silné fyzické puto, ktoré odoláva odlúčeniu. Materiály s podobnou chemickou štruktúrou majú tendenciu umožňovať lepšie reťazové spájanie.

Tu je zjednodušená tabuľka kompatibility, na ktorú sa často odvolávame pri práci s klientmi:

| Základný materiál | Vysoko kompatibilný | Stredne kompatibilný | Zlá kompatibilita |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (s modifikátormi) | TPV, TPE (olefinické) | Modifikovaný TPU | PC, PA, POM |

| POM | TPU (s náterom) | PBT | ABS, PC, PP |

Úvahy o tepelných vlastnostiach

Okrem chemickej kompatibility majú na výber materiálu pre dvojvýstrelové lisovanie významný vplyv aj tepelné vlastnosti.

Kompatibilita s teplotou spracovania

Teploty spracovania oboch materiálov musia byť kompatibilné. V ideálnom prípade by mal mať druhý materiál nižší bod topenia ako prvý materiál, aby sa zabránilo deformácii substrátu počas druhého vstrekovania.

Napríklad pri práci s PC substrátom (teplota spracovania približne 280-320 °C) a TPE prelisom (teplota spracovania približne 190-230 °C) nižšia teplota druhého výstrelu zabraňuje poškodeniu prvého materiálu a zároveň umožňuje dobrý tok a lepenie.

Koeficient tepelnej rozťažnosti (CTE)

Materiály sa pri zmene teploty rozťahujú a zmršťujú rôznou rýchlosťou. Keď sú spolu spojené dva materiály s výrazne odlišnými CTE, tepelné cykly môžu vytvoriť napätie na rozhraní, čo môže časom viesť k odlupovaniu.

| Typ materiálu | Typický rozsah CTE (10^-6/°C) | Odporúčané párovanie |

|---|---|---|

| Polokryštalické (PP, PA, POM) | 80-150 | Najlepšie v kombinácii s flexibilnými TPE, ktoré sa dajú rozšíriť |

| Amorfné (ABS, PC, PMMA) | 50-90 | Kompatibilný s väčšinou materiálov na prelisovanie |

| Zmesi plnené sklom | 20-40 | Vyžaduje si starostlivý výber, aby sa zabránilo separácii spôsobenej stresom |

Bilancia mechanických vlastností

Úspešný dvojvýstrelový výlisok si vyžaduje premyslenú rovnováhu mechanických vlastností vybraných materiálov.

Úvahy o tuhosti a flexibilite

Cieľom mnohých aplikácií s dvoma zábermi je kombinovať tuhosť v jednej oblasti s flexibilitou v inej. Vznikajú tak ergonomické výrobky, ktoré môžu poskytovať štruktúru aj pohodlie. Gradient mechanických vlastností medzi materiálmi by mal byť zámerný a vhodný pre danú aplikáciu.

Napríklad v prípade rukoväte elektrického náradia by sme mohli vybrať PC alebo nylon plnený sklom pre tuhý konštrukčný komponent (s modulom pružnosti v ohybe 2 000 - 10 000 MPa) v kombinácii s TPE s oveľa nižším modulom pružnosti v ohybe (10 - 100 MPa) pre oblasť rukoväte.

Riadenie rozdielu tvrdosti

Rozdiel v tvrdosti materiálov sa musí starostlivo riadiť, najmä v prípade dielov s tenkými rezmi. Veľmi tvrdý materiál susediaci s veľmi mäkkým materiálom môže vytvoriť koncentrácie napätia, ktoré vedú k predčasnému zlyhaniu.

Podľa našich skúseností v spoločnosti PTSMAKE najlepšie fungujú postupné prechody - napríklad použitie TPE s tvrdým podkladom s tvrdosťou 40-50 Shore D namiesto extrémne mäkkého materiálu s tvrdosťou 30 Shore A, pokiaľ sa nevykonajú konštrukčné úpravy.

Faktory výberu materiálu špecifické pre danú aplikáciu

Okrem základných faktorov kompatibility výber materiálu ďalej obmedzujú špecifické požiadavky na aplikáciu.

Požiadavky na odolnosť voči prostrediu

Prevádzkové prostredie pre váš dvojvýstrelový výlisok predstavuje ďalšie kritériá výberu:

- Vystavenie chemickým látkam: Príde diel do kontaktu s olejmi, rozpúšťadlami alebo čistiacimi prostriedkami?

- Vystavenie UV žiareniu: Bude sa diel používať vonku alebo pri intenzívnom osvetlení?

- Teplotný rozsah: Aké sú minimálne a maximálne teploty, ktorým bude diel vystavený?

- Vystavenie vlhkosti: Bude diel vystavený vysokej vlhkosti alebo ponoreniu?

Každý z týchto faktorov môže vylúčiť inak kompatibilné kombinácie materiálov. Napríklad diel, ktorý vyžaduje vynikajúcu UV stabilitu, môže vylúčiť štandardný ABS ako podkladový materiál, napriek jeho vynikajúcim vlastnostiam spojenia s mnohými TPE.

Úvahy o regulácii a dodržiavaní predpisov

Regulované odvetvia zavádzajú ďalšie požiadavky na výber:

Lekárske aplikácie

Pri zdravotníckych pomôckach je najdôležitejšia biokompatibilita a sterilizačná kompatibilita. Materiály musia často spĺňať:

- normy biokompatibility USP triedy VI alebo ISO 10993

- Odolnosť voči sterilizačným metódam (etylénoxid, gama žiarenie, autokláv)

- Súlad s predpismi FDA pre styk s potravinami (ak sa uplatňuje)

Požiadavky na automobilový priemysel

Automobilové aplikácie zvyčajne vyžadujú:

- Odolnosť voči teplu (často 85 °C nepretržite, s nárastmi do 120 °C)

- Nízke emisie VOC na splnenie noriem kvality ovzdušia v interiéri vozidla

- Nehorľavosť podľa noriem UL94

- Schválenia materiálov od hlavných výrobcov automobilov

Protokoly o testovaní kompatibility materiálov

V spoločnosti PTSMAKE sa pri určovaní kompatibility nikdy nespoliehame len na karty s údajmi o materiáloch. Na overenie kombinácií materiálov vykonávame prísne testovanie:

Metódy testovania adhézie

- Testovanie odlupovania: Meranie sily potrebnej na oddelenie materiálov na ich rozhraní

- Testovanie v ťahu: Hodnotenie pevnosti spoja v ťahu

- Nárazové testovanie: Posudzovanie celistvosti spoja pri náhlom pôsobení sily

- Tepelné cyklovanie: Vystavenie lepených materiálov extrémnym teplotám na posúdenie odolnosti

Prístup k overovaniu prototypu

V prípade kritických aplikácií odporúčame systematický prístup k validácii:

- Skríning dvojice materiálov s malými skúšobnými vzorkami

- Testovanie adhézie za rôznych podmienok

- Testovanie funkčnosti prototypu

- Testy zrýchleného starnutia na predpovedanie dlhodobej výkonnosti

Tento prístup minimalizuje riziko a zaručuje, že vybrané materiály budú fungovať podľa očakávaní počas celého životného cyklu výrobku.

Optimalizácia výberu materiálu pre efektívnosť výroby

Okrem kompatibility a výkonu má výber materiálu vplyv aj na efektívnosť výroby.

Požiadavky na sušenie

Hygroskopické materiály ako nylon, PC a PBT si pred spracovaním vyžadujú dôkladné vysušenie. Spojenie dvoch vysoko hygroskopických materiálov môže predĺžiť čas cyklu a skomplikovať spracovanie. Ak je to možné, zvážte spojenie nehygroskopického materiálu s hygroskopickým, aby ste zjednodušili spracovanie.

Zodpovedajúce charakteristiky toku

Materiály s výrazne odlišnými charakteristikami toku môžu predstavovať výzvu pri spracovaní. Druhý materiál musí byť schopný správne prúdiť na rozhraní s prvým materiálom, ktorý už trochu vychladol. Materiály s podobnými viskozitnými krivkami sa často spracúvajú konzistentnejšie v aplikáciách s dvoma zábermi.

Inovatívne materiály rozširujúce možnosti dvoch výstrelov

Nedávny vývoj materiálov rozšíril možnosti lisovania dvoma výstrelmi:

- Adhézne modifikované triedy: Špeciálne zloženie materiálu so zlepšenými vlastnosťami lepenia

- Termoplastické kompozity: Materiály vystužené vláknami so zlepšeným pomerom pevnosti a hmotnosti

- Materiály Soft-Touch: Špecializované TPE so zlepšenými hmatovými vlastnosťami

- Antimikrobiálne zlúčeniny: Materiály so zabudovanou odolnosťou proti rastu baktérií

- Udržateľné bioplasty: Biologické materiály rozširujú možnosti šetrné k životnému prostrediu

Tieto inovácie naďalej rozširujú možnosti použitia dvojstriekového lisovania v rôznych priemyselných odvetviach.

Usmernenia pre navrhovanie dvojvýstrelových lisovaných dielov

Obdivovali ste niekedy dokonalý úchop zubnej kefky alebo elegantnú kombináciu tvrdých a mäkkých textúr na hernom ovládači? Vytvorenie týchto majstrovských diel z viacerých materiálov nie je len umenie - je to precízne inžinierstvo, ktoré si vyžaduje starostlivé dodržiavanie princípov dizajnu, ktoré si väčšina spotrebiteľov nikdy nevšimne.

Vstrekované diely s dvoma výstrelmi si vyžadujú špecializované konštrukčné úvahy, ktoré vyvažujú estetickú príťažlivosť s výrobnou uskutočniteľnosťou a vyžadujú si premyslené plánovanie prechodov medzi hrúbkami stien, zónami materiálového rozhrania a geometrickými prvkami, ktoré zabezpečujú efektívnosť výroby a výnimočný výkon výrobku.

Optimalizácia hrúbky steny pre úspešný dvojitý výstrel

Návrh hrúbky steny pri dvojvýstrelovom lisovaní predstavuje jedinečné výzvy, ktoré presahujú rámec dielov z jedného materiálu. Pri navrhovaní komponentov v PTSMAKE sa riadim špecifickými usmerneniami, aby som zabezpečil optimálny výkon v oboch materiáloch a na ich kritickom rozhraní.

Udržiavanie rovnomernej hrúbky v každej zóne materiálu

Pre každý materiál v aplikácii s dvoma zábermi je kľúčová konzistencia. Rovnomerná hrúbka steny zabraňuje bežným chybám, ako sú napr:

- Stopy po hrubých častiach, ktoré sa nerovnomerne ochladzujú

- Deformácie z rozdielneho zmrštenia

- Prietokové línie, kde sa náhle mení hrúbka materiálu

- Dutiny z neúplného vyplnenia hrubých rezov

Pri navrhovaní komponentov s pevným substrátom (prvý záber) zvyčajne odporúčam hrúbku steny medzi 1,5 mm a 3 mm pre väčšinu technických plastov. Pri druhom zábere, najmä pri pružných materiáloch, ako sú TPE alebo TPU, hrúbky medzi 1 mm a 2,5 mm vo všeobecnosti poskytujú najlepšiu rovnováhu medzi pružnosťou a tvarovateľnosťou.

Správa prechodov medzi materiálmi

Osobitnú pozornosť si vyžaduje prechodová zóna medzi materiálmi. Náhle zmeny hrúbky na materiálových rozhraniach často vedú k:

| Vydanie | Dizajnové riešenie | Benefit |

|---|---|---|

| Koncentrácia napätia | Postupné prechody s polomermi | Zabraňuje vzniku trhlín a odlupovaniu |

| Nerovnováha toku | Postupné zmenšovanie hrúbky | Zabezpečuje úplné naplnenie oboch materiálov |

| Značky drezu | Vyvážená rýchlosť chladenia | Zlepšuje kvalitu povrchovej úpravy |

| Slabina dlhopisov | Optimalizovaná kontaktná plocha | Zlepšuje mechanické blokovanie |

Zistil som, že obmedzenie rozdielov v hrúbke medzi susediacimi materiálmi na maximálne 25% výrazne zlepšuje pevnosť spoja a celkovú kvalitu dielu. Ak sú potrebné väčšie rozdiely, lepšie výsledky prináša realizácia postupného prechodu namiesto náhlej zmeny.

Navrhovanie efektívnych materiálových prechodových zón

Rozhranie, na ktorom sa materiály stretávajú, predstavuje najkritickejšiu oblasť konštrukcie pri dvojvýstrelovom tvarovaní. Táto prechodová zóna určuje estetický vzhľad aj štrukturálnu integritu.

Vytváranie silných mechanických väzieb

Zatiaľ čo chemická kompatibilita medzi materiálmi je nevyhnutná, mechanické prepojenie výrazne zvyšuje pevnosť spoja. Medzi účinné vlastnosti mechanického spájania patria:

Podrezania a zárezy

Strategicky umiestnené podrezania umožňujú druhému materiálu prúdiť okolo prvého materiálu a "zafixovať" ho. Tým sa vytvorí fyzické spojenie, ktoré posilní chemickú väzbu. Najúčinnejšie podrezania majú:

- Pomer hĺbky k šírke od 0,5:1 do 1:1

- Uhly ponoru 1-3° na ľahké vysúvanie

- Zaoblené vnútorné rohy na zabránenie koncentrácie napätia

Textúrovanie povrchu

Textúrovanie povrchu rozhrania prvého výstrelu môže výrazne zlepšiť pevnosť spoja tým, že:

- Zväčšenie účinnej plochy pre lepenie

- Vytváranie mikroskopických mechanických blokovacích prvkov

- Podpora priľnavosť materiálového rozhrania[^5] prostredníctvom zvýšeného počtu kontaktných bodov

V spoločnosti PTSMAKE často aplikujeme ľahké otryskávanie (16-32 μin) na spojovacie povrchy prvého výstrelu, aby sa zvýšila priľnavosť s druhým materiálom.

Správa farebných hraníc

V prípade dielov s kontrastnými farbami si kontrola viditeľnej hranice medzi materiálmi vyžaduje precízny dizajn:

- Definujte jasné deliace línie pozdĺž prirodzených kontúr výrobku

- Používanie vyvýšených alebo zapustených prvkov na zamaskovanie malých odchýlok zarovnania

- Implementácia detailov "farebnej prestávky", ktoré vytvárajú zámerné vizuálne oddelenie

- Pri výbere kontrastných farieb zvážte možnosť farebného presakovania

V najúspešnejších farebných dizajnoch s dvoma zábermi je deliaca čiara zámerným dizajnovým prvkom, namiesto toho, aby sa ju snažili skryť.

Zavedenie efektívnych uhlov ťahu

Uhly ponoru - mierne zúženie aplikované na vertikálne plochy - sú kľúčové pri každom vstrekovaní, ale pri aplikáciách s dvoma výstrelmi si vyžadujú osobitnú pozornosť.

Návrh požiadaviek na prvé a druhé snímky

Materiál prvého výstrelu zvyčajne vyžaduje štandardné uhly ťahu (0,5° až 3° v závislosti od materiálu a povrchovej úpravy). Oblasti, ktoré sa budú stretávať s druhým materiálom, však často potrebujú na zabezpečenie dodatočného ťahu:

- Úplné naplnenie druhého materiálu

- Správne odvzdušnenie na rozhraní

- Zabránenie vzniku vzduchových vreciek

- Jednoduché vysunutie hotového dielu

Pri druhom zábere zvyčajne odporúčam:

- Minimálny ponor 1,5° pre hladké povrchy

- 2-5° ponor pre textúrované povrchy

- 3-7° ponor pre hlboké rebrá alebo prvky s vysokým pomerom strán

Plánovanie strategického návrhu smerovania

Plánovanie smeru ťahu sa stáva zložitejším pri dvojzáberovom tvarovaní, pretože prvý záber sa stáva súčasťou formy pre druhý záber. To si vyžaduje starostlivé zváženie:

- Primárny smer vyhadzovania dokončeného dielu

- Sekundárne smery extrakcie pre vnútorné prvky

- Možnosť podrezania prvého alebo druhého materiálu

- Vplyv umiestnenia brány na prietok a požiadavky na ponor

V ideálnom prípade by oba materiály mali mať spoločný smer ťahu, aby sa zjednodušil proces tvarovania a konštrukcia nástrojov.

Úvahy o konštrukcii rebier a šéfov

Rebrá a šikminy sú bežnými konštrukčnými prvkami, ktoré si vyžadujú osobitnú pozornosť pri dvojzáberových konštrukciách, najmä ak presahujú hranice materiálov.

Optimalizácia návrhu rebier pre dva materiály

Pri prechode rebier z jedného materiálu na druhý zohľadnite tieto pokyny:

- Zachovať konzistentné pomery hrúbky rebier k stene (zvyčajne 60-80% priľahlej steny)

- Zužujúce sa rebrá, ktoré presahujú hranice materiálu (hrubšie v tuhom materiáli, tenšie v pružnom)

- Zahrnutie prechodov polomerov na materiálových rozhraniach

- Pridanie ventilačných prvkov pre rebrá, ktoré by mohli zachytávať vzduch počas druhého výstrelu

Pri konštrukčných rebrách v pevnej súčasti sa vo väčšine aplikácií osvedčuje hrúbka 40-60% menovitej steny, pričom pre väčšinu technických plastov je minimálna hrúbka 0,5 mm.

Dizajn šéfa pre inštaláciu hardvéru

Upevňovacie prvky alebo vložky predstavujú pri dvojzáberových konštrukciách jedinečnú výzvu:

| Umiestnenie šéfa | Odporúčanie týkajúce sa dizajnu | Zdôvodnenie |

|---|---|---|

| Len z pevného materiálu | Štandardná konštrukcia s opornými rebrami | Maximalizuje štrukturálnu integritu |

| Na materiálovom rozhraní | Pevný materiál tvorí vnútorné jadro, pružný materiál vytvára vonkajšiu vrstvu | Poskytuje tlmenie vibrácií pri zachovaní pevnosti |

| V rámci pružného materiálu | "Ostrov" z tuhého materiálu obklopený pružným materiálom | Umožňuje pripevnenie hardvéru v inak mäkkých oblastiach |

V prípade závitových vložiek odporúčam, aby bol závit úplne v pevnom materiáli, ak je to možné, s minimálnou hrúbkou steny 0,4-násobku priemeru vložky.

Umiestnenie brány a stratégie vetrania

Správne umiestnenie brány a odvzdušnenie sú nevyhnutné pre úspešné lisovanie dvoma výstrelmi, ktoré ovplyvňujú estetiku aj kvalitu dielov.

Strategické umiestnenie brán

Umiestnenie brány ovplyvňuje vzorce prúdenia, zvarové čiary a viditeľné stopy. Zvážte tieto pokyny:

- Umiestnite brány prvého výstrelu pokiaľ možno mimo kontaktných oblastí druhého výstrelu.

- Umiestnite brány, aby ste vytvorili vzory prúdenia, ktoré posilňujú lepenie, a nie mu bránia.

- Používanie viacerých brán pre zložité geometrie na zabezpečenie úplného vyplnenia rozhraní

- Zvážte sekvenčné ovládanie na riadenie toku na kritických prechodoch

Pri druhom zábere poskytujú okrajové brány zvyčajne najlepšiu rovnováhu medzi estetikou a plniacim tlakom, ak sú umiestnené v najhrubšej časti materiálu.

Požiadavky na rozšírené vetranie

Tvarovanie s dvoma zábermi si vyžaduje rozsiahlejšie odvetrávanie ako bežné tvarovanie, pretože:

- Vzduch sa môže zachytiť na materiálových rozhraniach

- Komplexné geometrie vytvárajú viacero potenciálnych pascí vzduchu

- Prvý výstrel môže blokovať tradičné cesty odvzdušňovania

Medzi účinné stratégie ventilácie patria:

- Oddeľovacie otvory v predpokladaných miestach lapača vzduchu (hĺbka 0,025-0,04 mm)

- Odstupňované odvzdušňovanie na prechodoch medzi materiálmi

- Strategické umiestnenie ventilačných otvorov na základe analýzy prietoku

- Vákuové odvzdušňovanie pre veľmi zložité diely

Nedostatočné odvzdušnenie vedie k neúplnému vyplneniu, stopám po spálení a slabému spojeniu - problémy, ktoré sú obzvlášť problematické pri aplikáciách s dvoma výstrelmi.

Riadenie zmrštenia a tolerancie

Riadenie rozdielneho zmrštenia materiálov patrí medzi najnáročnejšie aspekty návrhu dvoch záberov.

Prispôsobenie diferenciálnemu zmršťovaniu

Rôzne materiály sa počas chladnutia zmršťujú rôznou rýchlosťou, čo môže spôsobiť deformácie alebo napätie na rozhraniach. Aby ste to zvládli:

- Ak je to možné, vyberte materiály s kompatibilnou mierou zmrštenia.

- Navrhnite tuhý komponent na "ovládanie" celkovej geometrie súčiastky

- Umožniť pružnému komponentu, aby sa prispôsobil väčšej časti diferenciálneho pohybu

- Zapracovanie flexibility do konštrukcie na absorbovanie napätia spôsobeného zmršťovaním

V prípade dielov kombinujúcich tuhý technický plast s TPE očakávajte rozdiely v zmrštení 0,5-1,5%, ktoré sa musia zohľadniť v návrhu.

Nastavenie realistických tolerancií

Možnosť tolerancie pri dvojstrelkovom tvarovaní sa líši podľa:

- Kombinácia materiálov

- Geometria časti

- Rozmerový smer (prúdenie do vnútra a priečne prúdenie)

- Vzdialenosť od brán

- Hrúbka steny

Všeobecne platí, že kritické rozmery by sa mali nachádzať v rámci jedného materiálu a nemali by presahovať rozhranie. Ak rozmery musia prechádzať cez materiály, použite tieto pokyny:

- Štandardná tolerancia v rámci jedného materiálu: ±0,005 in/in

- Tolerancia cez hranice materiálu: ±0,010 in/in

- Dodatočná tolerancia pre tenké steny: pridajte 0,001 in pre steny pod 1,5 mm

Optimalizácia pre efektívnosť výroby

Okrem technických aspektov by sa pri konštrukciách s dvoma výstrelmi mala optimalizovať aj efektívnosť výroby.

Vyváženie času plnenia dutín

Objem a prietoková vzdialenosť oboch materiálov by mali byť vyvážené, aby sa zabezpečilo:

- Podobné časy plnenia pre oba zábery

- Konzistentná rýchlosť chladenia

- Vyvážené požiadavky na tlak

- Optimálny čas cyklu

Zvyčajne sa snažím, aby sa objem druhého záberu pohyboval v rozmedzí 30-70% prvého záberu, aby bolo spracovanie čo najefektívnejšie.

Navrhovanie pre automatizovanú výrobu

Pre veľkosériovú výrobu

Aplikácie a odvetvia využívajúce technológiu dvoch výstrelov

Rozmýšľali ste niekedy nad tým, prečo je vaše elegantné puzdro na smartfón v rôznych oblastiach hladké a zároveň priľnavé? Alebo ako sa v luxusných vozidlách dosahujú nápadné ovládacie prvky na palubnej doske s dokonalou hmatovou spätnou väzbou? Za týmito bezproblémovými výrobkami z viacerých materiálov sa skrýva výrobná revolúcia, ktorá potichu mení výrobky, ktoré používame každý deň.

Technológia dvojnásobného vstrekovania sa stala základom inovácií v mnohých priemyselných odvetviach, pretože umožňuje výrobcom vytvárať komplexné výrobky s viacerými materiálmi, textúrami a funkciami v rámci jedného výrobného procesu - eliminuje montážne kroky a zároveň zvyšuje estetiku aj výkon.

Aplikácie v automobilovom priemysle: Inovácie prostredníctvom viacmateriálových komponentov

Automobilový priemysel prijal technológiu dvojstriekania s nebývalým nadšením. Keďže vozidlá sa vyvíjajú na sofistikované stroje, ktoré uprednostňujú funkčnosť aj pohodlie cestujúcich, viacmateriálové komponenty sa stali nevyhnutnými na splnenie očakávaní spotrebiteľov.

Vnútorné ovládacie prvky a displeje

Interiéry moderných vozidiel sú ukážkou niektorých z najviditeľnejších aplikácií technológie dvojnásobného tvarovania:

- Ovládacie prvky prístrojovej dosky kombinujú pevné konštrukčné komponenty s mäkkými dotykovými vrstvami, čím vytvárajú tlačidlá a gombíky s dokonalou hmatovou spätnou väzbou.

- Ovládanie na volante integrovať tvrdé podklady s mäkkými, priľnavými povrchmi pre lepšiu ergonómiu a pohodlie počas dlhšej jazdy

- Komponenty stredovej konzoly majú pevné puzdrá s integrovanými tesneniami a tlmiacimi prvkami, ktoré vytvárajú prvotriedne ovládacie prvky s hladkým a tichým chodom.

Tieto komponenty nielenže vyzerajú a pôsobia lepšie ako ich predchodcovia z jedného materiálu, ale ponúkajú aj lepšiu trvanlivosť a odolnosť voči neustálemu používaniu typickému pre automobilové prostredie.

Aplikácie pod kapotou

Okrem viditeľných interiérových komponentov si dvojtlakové lisovanie našlo cestu aj do kritických funkčných komponentov:

| Komponent | Prvý výstrel Materiál | Materiál druhého výstrelu | Kľúčový prínos |

|---|---|---|---|

| Zásobníky kvapalín | Tuhé plasty (PA, PBT) | Elastomér (TPE, TPV) | Integrované tesnenia zabraňujú úniku |

| Elektrické konektory | Sklom plnený nylon | TPE | Vylepšená odolnosť voči poveternostným vplyvom a vibráciám |

| Komponenty nasávania vzduchu | Pevný PP/PE | Mäkký TPE | Vylepšené tlmenie vibrácií, znížená hlučnosť |

| Puzdrá senzorov | PC/ABS | Silikón | Vodotesné tesnenia s presnými elektrickými vlastnosťami |

Odstránenie samostatných tesnení a tesnení v týchto aplikáciách znižuje zložitosť montáže a zároveň zvyšuje spoľahlivosť, čo je v náročnom prostredí pod kapotou veľmi dôležité.

Vonkajšie komponenty

Exteriérové aplikácie v automobilovom priemysle profitujú najmä z environmentálnej odolnosti dvojvrstvových výliskov:

- Kľučky dverí s pevnými jadrami a mäkkými vložkami poskytujú pevnosť aj pohodlie

- Vonkajšie obloženie kombinovať viacero farieb alebo materiálov pre výrazný štýl značky

- Kryty zrkadiel obsahujú integrované tesnenia a prvky na tlmenie vibrácií.

- Svetelné zostavy majú pevné puzdrá s pružnými tesneniami na zachovanie vodotesnosti

Pri spolupráci s niekoľkými výrobcami automobilov v spoločnosti PTSMAKE som pozoroval, ako dvojnásobné lisovanie výrazne skrátilo čas montáže a zároveň zlepšilo odolnosť vonkajších komponentov voči poveternostným vplyvom, čo je rozhodujúci faktor pre dlhú životnosť a spokojnosť zákazníkov.

Aplikácie zdravotníckych pomôcok: Presnosť tam, kde je to najdôležitejšie

Zdravotnícky priemysel si vyžaduje najvyššiu úroveň presnosti, spoľahlivosti a bezpečnosti - požiadavky, ktoré dokáže splniť práve dvojstriekanie.

Chirurgické nástroje

Moderné chirurgické nástroje využívajú dvojdielne tvarovanie, ktoré spája funkčnosť s ergonómiou:

- Chirurgické rukoväte s pevnými jadrami a mäkkými, protišmykovými rukoväťami poskytujú chirurgom presnú kontrolu

- Svorky a kliešte obsahujú tvrdé konštrukčné prvky s mäkkými dotykovými bodmi pre lepšiu priľnavosť počas procedúr

- Vodidlá na rezanie kombinujú pevné meracie štruktúry s mäkkými kontaktnými plochami, aby sa zabránilo poškodeniu tkaniva.

Možnosť vytvoriť tieto nástroje ako jednotlivé integrované komponenty eliminuje potenciálne miesta porúch a zároveň zvyšuje účinnosť sterilizácie.

Diagnostické zariadenia

Diagnostické zariadenia majú obrovský úžitok z technológie dvoch záberov:

- Ručné skenery majú pevné puzdrá s integrovanými mäkkými tesneniami na ochranu kvapalín

- Zariadenie na analýzu krvi kombinuje priehľadné okná s nepriehľadnými konštrukčnými prvkami.

- Zariadenia na monitorovanie pacientov obsahujú tlačidlové polia s integrovaným tesnením proti kvapalinám

Stránka biokompatibilita[^6] požiadavky zdravotníckych pomôcok robia výber materiálu v týchto aplikáciách obzvlášť dôležitým.

Systémy dodávania liekov

Azda najpôsobivejšie je, že dvojfázové tvarovanie spôsobilo revolúciu v systémoch na podávanie liekov:

- Automatické injektory kombinovať konštrukčné komponenty s integrovanými cestami pre kvapaliny a tesneniami.

- Inzulínové perá priehľadné okná s presnými meracími značkami pripevnenými ku konštrukčným telesám.

- Inhalátory spájajú pevné mechanizmy s pružnými tesniacimi komponentmi v jednom spoľahlivom celku.

Eliminácia montážnych krokov je obzvlášť cenná v týchto aplikáciách, kde by aj malé výrobné odchýlky mohli ovplyvniť presnosť dávkovania a bezpečnosť pacienta.

Spotrebná elektronika: Spojenie estetiky a funkčnosti

Spotrebná elektronika predstavuje azda najviditeľnejšiu oblasť použitia dvojstriekového lisovania, keďže takmer každé moderné zariadenie obsahuje viacmateriálové komponenty.

Príslušenstvo pre mobilné zariadenia

Trh s mobilným príslušenstvom sa zmenil vďaka dvojnásobnému lisovaniu:

- Puzdrá na smartfóny kombinujú pevnú ochranu s mäkkými oblasťami na tlmenie nárazov a priľnavosť.

- Puzdrá slúchadiel majú tvrdé konštrukčné škrupiny s mäkkými kontaktnými bodmi pre pohodlie.

- Náramky na nositeľné zariadenia integrácia pevných spojovacích bodov s pružnými povrchmi.

Toto príslušenstvo musí nielen vyzerať a pôsobiť prémiovo, ale musí tiež vydržať tisíce interakčných cyklov a odolávať výzvam prostredia - požiadavky, ktoré vynikajúco spĺňajú diely lisované dvoma výstrelmi.

Herné ovládače a vstupné zariadenia

Herné periférie predstavujú niektoré z najsofistikovanejších aplikácií:

- Herné ovládače majú pevné konštrukčné plášte so strategicky umiestnenými mäkkými úchytmi.

- Komponenty klávesnice kombinácia tvrdých klávesov s mäkkými tlmiacimi prvkami pre lepší pocit

- Ovládače VR integrovať viacero textúr a povrchov na zlepšenie ponorenia do deja.

Zážitok z hrania je do veľkej miery ovplyvnený tým, ako používateľ cíti ovládacie prvky v rukách, takže hmatové vlastnosti komponentov s dvoma výstrelmi sú pre úspech výrobku rozhodujúce.

Malé spotrebiče a nástroje

Domáca elektronika si vo veľkej miere osvojila technológiu dvoch záberov:

- Elektrické zubné kefky kombinovať vodotesné puzdrá s mäkkými úchopovými časťami

- Ovládanie kuchynských spotrebičov majú tvrdé tlačidlá s mäkkým prekrytím pre odolnosť voči vode

- Puzdrá elektrického náradia integrovať tuhé konštrukcie s priľnavými zónami tlmiacimi vibrácie.

V spoločnosti PTSMAKE sme pomohli mnohým výrobcom spotrebnej elektroniky prejsť z montovaných komponentov na integrované dvojzložkové konštrukcie, pričom sme neustále dosahovali výrazné zlepšenie životnosti výrobkov a zároveň sme znižovali počet záručných reklamácií.

Priemyselné zariadenia: Zvyšovanie výkonu v náročných prostrediach

Priemyselné aplikácie kladú na komponenty extrémne nároky, vďaka čomu sú výhody dvojstriekového lisovania z hľadiska odolnosti obzvlášť cenné.

Ručné nástroje a ovládacie prvky

Náradie profesionálnej triedy výrazne využíva technológiu dvoch záberov:

- Puzdrá elektrického náradia kombinujú konštrukčnú tuhosť so zónami tlmenia vibrácií

- Presné meracie nástroje integrovať tvrdé šupiny s mäkkými úchopovými plochami

- Ovládacie panely sú vybavené utesnenými tlačidlami s prvkami hmatovej spätnej väzby.

Pre priemyselných používateľov sa zlepšená ergonómia priamo premieta do zníženia únavy a rizika zranenia počas dlhodobého používania.

Komponenty na manipuláciu s kvapalinami

Priemyselné kvapalinové systémy využívajú dvojfázové tvarovanie na zvýšenie spoľahlivosti:

- Komponenty čerpadla integrácia pevných konštrukčných prvkov s pružnými tesneniami

- Puzdrá ventilov kombinácia viacerých materiálov na optimalizáciu prietokových charakteristík pri zabezpečení tesnosti

- Filtračné zostavy majú pevné nosné konštrukcie s pružnými tesniacimi plochami

Odstránenie samostatných tesnení a tesnení výrazne zvyšuje spoľahlivosť týchto aplikácií, čím sa znižujú požiadavky na údržbu a prestoje.

Bezpečnostné vybavenie

Revoluciu v bezpečnostnom vybavení pracovníkov spôsobila technológia dvoch výstrelov:

- Ochranné okuliare kombinuje pevné rámy s mäkkými kontaktnými bodmi pre celodenné pohodlie

- Komponenty respirátora integrovať tvrdé konštrukčné prvky s mäkkými tesniacimi povrchmi.

- Systémy zavesenia pevných klobúkov majú pevné nastavovacie mechanizmy s mäkkými kontaktnými bodmi.

Schopnosť vytvárať dokonalé materiálové prechody bez montážnych krokov pomáha zabezpečiť konzistentný výkon v aplikáciách kritických z hľadiska bezpečnosti.

Športový tovar: Zvyšovanie výkonu a pohodlia

Výrobcovia športového vybavenia využili dvojfázové tvarovanie na vytvorenie produktov, ktoré vynikajú svojím výkonom aj pohodlím.

Výkonná obuv

Moderná športová obuv využíva v kritických oblastiach komponenty s dvoma zábermi:

- Kliešte a hroty kombinujú pevné nosné konštrukcie s rôznym stupňom flexibility.

- Chrániče prstov majú tvrdú ochranu s mäkkými rozhraniami proti chodidlu

- Pätné pulty integrovať stabilizačné štruktúry s komfortnými prvkami

Tieto komponenty musia odolávať obrovským silám a zároveň si zachovať pohodlie počas dlhšieho používania - ide o dokonalé uplatnenie technológie dvoch výstrelov.

Rakety a pálky

Úderové nástroje profitujú zo schopnosti tlmiť vibrácie viacmateriálových komponentov:

- Rukoväte tenisových rakiet kombinujú tuhé jadrá s ergonomickými vrstvami na uchopenie

- Rukoväte bejzbalovej pálky majú pevné spojovacie body s mäkkými manipulačnými plochami

- Komponenty golfového klubu integrácia viacerých materiálov pre optimálny prenos energie a pocit

Schopnosť presne kontrolovať prechod medzi tuhými a pružnými zónami umožňuje výrobcom vyladiť výkonnostné charakteristiky s nevídanou presnosťou.

Ochranné vybavenie

Športová ochrana demonštruje bezpečnostné výhody dvojnásobného tvarovania:

- Komponenty prilby kombinácia tvrdej ochrany proti nárazu s mäkkými pohodlnými vložkami

- Chrániče holení majú pevné štíty s integrovanými tlmiacimi prvkami

- Ústne chrániče využívajú viaceré tvrdosti materiálov pre optimálnu ochranu a pohodlie

Dokonalé spojenie medzi materiálmi zabezpečuje, že tieto komponenty dôležité z hľadiska bezpečnosti fungujú konzistentne aj v podmienkach nárazu.

Budúcnosť aplikácií s dvoma zábermi

Vzhľadom na to, že technológia dvojstriekania sa naďalej vyvíja, niekoľko nových oblastí použitia sa ukazuje ako mimoriadne sľubné:

Udržateľné produkty

Schopnosť precízne kombinovať rôzne materiály otvára nové možnosti pre udržateľný dizajn:

- Recyklovateľné výrobky s ľahko oddeliteľnými kombináciami materiálov

- Komponenty z biologických materiálov integrované s bežnými polymérmi

- Zariadenia šetriace vodu so zlepšeným tesniacim výkonom

Inteligentné zariadenia

Internet vecí si vyžaduje komponenty, ktoré kombinujú konštrukčné, estetické a funkčné prvky:

- Puzdrá senzorov s integrovanými environmentálnymi uzávermi

- Nositeľné monitory zdravia kombinácia pevných krytov elektroniky s pohodlnými kontaktnými plochami tela

- Inteligentné domáce ovládače intuitívne dotykové rozhrania

Zdravotnícke inovácie

Zdravotnícke pomôcky novej generácie posunú technológiu dvoch záberov na nové hranice:

- Implantovateľné zariadenia s presne kontrolovanými vlastnosťami povrchu

- Protetika na mieru s integrovanými komfortnými funkciami

- **Bod

Analýza nákladov a prínosov dvojfázového vstrekovania

Oplatí sa vždy investovať do modernej výrobnej technológie? Keď vedúci pracovníci vo výrobe stoja pred rozhodnutím zaviesť vstrekovanie s dvomi vstrekovacími lopatkami, často sa snažia zdôvodniť vyššiu počiatočnú investíciu v porovnaní so sľubovanými dlhodobými výhodami, ktoré sa na papieri zdajú byť pôsobivé, ale v skutočnosti neisté.

Vstrekovanie s dvoma výstrelmi predstavuje pri komplexnom hodnotení presvedčivý ekonomický argument, ktorý ponúka významné nákladové výhody vďaka eliminácii montážnych operácií, zníženým požiadavkám na pracovnú silu, nižšej miere zmetkovitosti a zlepšenej kvalite výrobkov - najmä pri stredných a veľkých objemoch výroby, kde sa počiatočná investícia do nástrojov môže efektívne amortizovať.

Poznanie investičného prostredia

Pri posudzovaní finančných dôsledkov vstrekovania s dvoma vstrekovacími dávkami je nevyhnutné zvážiť počiatočné investície aj následné úspory. V spoločnosti PTSMAKE som touto analýzou previedol mnohých klientov a pomohol im pochopiť, kedy má táto technológia finančný zmysel a kedy by boli vhodnejšie alternatívne prístupy.

Požiadavky na počiatočnú investíciu

Počiatočné náklady na vstrekovanie s dvoma výstrelmi zvyčajne prevyšujú náklady na konvenčné procesy vstrekovania. Tieto investície zahŕňajú:

Náklady na špecializované vybavenie

Vstrekovanie s dvoma výstrelmi si vyžaduje špeciálne strojové vybavenie, ktoré sa výrazne líši od štandardného vstrekovacieho zariadenia:

| Typ zariadenia | Približný rozsah nákladov | Kľúčové vlastnosti |

|---|---|---|

| Rotačný plošný stroj | $300,000 - $750,000 | Zabudovaný rotačný mechanizmus, dve vstrekovacie jednotky |

| Core-Back Machine | $250,000 - $600,000 | Špecializovaná schopnosť pohybu formy |

| Automatizácia prenosu | $150,000 - $400,000 (dodatočne) | Robotické systémy na prenos dielov medzi formami |

Tieto špecializované stroje predstavujú značné kapitálové výdavky, zvyčajne o 30-50% vyššie ako bežné vstrekovacie zariadenia s podobnou tonážou.

Investície do pokročilých nástrojov

Ďalšie významné počiatočné náklady predstavujú nástroje na dvojvýstrelové tvarovanie:

- Formy na dva výstrely zvyčajne stoja 1,5-2,5-krát viac ako formy na jeden výstrel

- Komplexné požiadavky na dizajn zvyšujú čas a náklady na inžinierske práce

- Špecializované funkcie, ako sú rotujúce jadrá, zvyšujú mechanickú zložitosť

- Predĺženie času vývoja predlžuje obdobie, kým sa môže začať výroba

Typická forma s dvoma výstrelmi pre stredne zložitý diel môže stáť $50 000-$150 000 v porovnaní s $30 000-$70 000 pre porovnateľnú formu s jedným výstrelom.

Výdavky na vývoj procesov

Okrem zariadení a nástrojov musia spoločnosti investovať aj do:

- Školenie obsluhy špecializovaných zariadení

- Optimalizácia a validácia procesov

- Testovanie kompatibility materiálov

- Vývoj protokolu kontroly kvality

Tieto "mäkké náklady" často zvyšujú celkovú investíciu do projektu o 10-15%, ale sú nevyhnutné pre úspešnú realizáciu.

Kvantifikácia prevádzkových úspor

Značné počiatočné investície do technológie dvojstriekania sú kompenzované významnými prevádzkovými výhodami, ktoré prinášajú priebežné úspory počas celého životného cyklu výrobku.

Zrušené montážne operácie

Pravdepodobne najvýznamnejšia ekonomická výhoda dvojstriekového lisovania vyplýva z eliminácie sekundárnych montážnych operácií:

Zníženie nákladov na prácu

Pri výrobe viacmateriálových alebo viaczložkových výrobkov bežnými metódami si montáž zvyčajne vyžaduje:

- Manuálne alebo poloautomatizované montážne stanice

- Kontrola kvality vo viacerých fázach

- Riadenie dodatočnej pracovnej sily

- Náklady na odbornú prípravu a dohľad

Formovanie dvoma zábermi eliminuje tieto požiadavky tým, že vyrába hotové komponenty priamo z formovacieho stroja. Pri výrobkoch so strednou zložitosťou sa tým zvyčajne znižujú priame mzdové náklady o 30-60%.

Eliminácia montážnych zariadení

Okrem priamej práce si bežná montáž vyžaduje:

- Montážne prípravky a prípravky

- Systémy na nanášanie lepidla alebo ultrazvukové zváracie zariadenia

- Dopravníkové systémy a infraštruktúra montážnej linky

- Dodatočná plocha v továrni

Odstránením týchto potrieb môže dvojstriekanie znížiť požiadavky na kapitálové vybavenie a uvoľniť cenný výrobný priestor pre iné operácie.

Zníženie zložitosti riadenia zásob

Dva zábery tvarovacích línií riadenie zásob podľa:

- Zníženie počtu jedinečných dielov, ktoré sa musia sledovať

- Zníženie zásob rozpracovanej výroby medzi operáciami

- Minimalizácia rizika narušenia výroby v dôsledku nedostatku komponentov

- Zníženie požiadaviek na skladový priestor na skladovanie komponentov

Výrobcom, ktorí spravujú tisíce dielov, toto zjednodušenie prináša priame úspory nákladov aj zlepšenie prevádzkovej efektívnosti.

Zlepšenie kvality a zníženie množstva odpadu

Úspory súvisiace s kvalitou predstavujú ďalší významný ekonomický prínos:

| Faktor kvality | Konvenčná montáž | Formovanie s dvoma výstrelmi | Ekonomický vplyv |

|---|---|---|---|

| Miera chybovosti | 2-5% typický | 0,5-1,5% typické | 60-80% zníženie strát súvisiacich s kvalitou |

| Náklady na prepracovanie | Významné | Minimálne | Úspora práce 15-30% |

| Záručné reklamácie | Vyššie riziko | Nižšie riziko | Zníženie nákladov na poruchy v teréne |

| Konzistentnosť | Variabilné | Vysoko konzistentné | Zvýšená spokojnosť zákazníkov |

Tieto zlepšenia kvality majú ďalšie finančné výhody, ktoré siahajú ďaleko za výrobnú halu a ovplyvňujú všetko od spokojnosti zákazníkov až po dobré meno značky.

Vyváženie nákladov a prínosov: Rovnica objemu

Ekonomickú životaschopnosť dvojstriekového lisovania výrazne ovplyvňuje objem výroby, pretože vyššie množstvá umožňujú amortizovať počiatočnú investíciu na viac jednotiek.

Analýza rentability podľa objemu výroby

Na základe údajov z mnohých projektov v PTSMAKE som zistil tieto typické body zlomu:

- Nízky objem (menej ako 10 000 kusov ročne): Dvojité lisovanie zriedkakedy prináša nákladové výhody, pokiaľ proces montáže nie je výnimočne zložitý alebo náročný na prácu.

- Stredný objem (10 000 - 100 000 kusov ročne): Zlomová hodnota sa zvyčajne dosiahne medzi 20 000 a 50 000 jednotkami v závislosti od zložitosti dielu.

- Veľký objem (viac ako 100 000 kusov ročne): Jasné ekonomické výhody, úspora nákladov na jeden diel 15-40% v porovnaní s montovanými alternatívami

Presná hranica rentability závisí od mnohých faktorov vrátane geometrie dielov, výberu materiálu, zložitosti montáže a ceny práce vo výrobnom regióne.

Porovnanie nákladov na diel v jednotlivých zväzkoch

Typické porovnanie nákladov na jeden diel môže vyzerať takto:

| Objem výroby | Náklady na konvenčnú montáž/časť | Náklady na dvojnásobné lisovanie/časť | Rozdiel v nákladoch |

|---|---|---|---|

| 10 000 kusov | $2.15 | $2.85 | +32% (vyššie náklady) |

| 50 000 kusov | $1.85 | $1.70 | -8% (úspory) |

| 100 000 kusov | $1.75 | $1.45 | -17% (úspory) |

| Viac ako 500 000 jednotiek | $1.65 | $1.20 | -27% (úspory) |

Tento príklad ilustruje, ako sa ekonomická stránka dramaticky mení so zvyšujúcim sa objemom, pričom pri nízkych objemoch dochádza k výrazným úsporám pri vyšších objemoch.

Ekonomické aspekty špecifické pre dané odvetvie

Ekonomické dôvody pre dvojstriekanie sa v jednotlivých priemyselných odvetviach výrazne líšia vzhľadom na rôzne priority a výrobné prostredie.

Ekonomika automobilového priemyslu

Automobilový priemysel často predstavuje ekonomicky najsilnejší prípad pre dvojstriekové lisovanie z dôvodu:

- Vysoké objemy výroby (zvyčajne viac ako 50 000 kusov ročne)

- prísne požiadavky na kvalitu, ktoré využívajú eliminovanú montáž

- Dôraz na zníženie hmotnosti v súlade s integrovanými komponentmi

- Dlhé životné cykly výrobkov, ktoré účinne amortizujú náklady na nástroje

V prípade automobilových interiérových komponentov, ako sú ovládacie gombíky, ozdobné prvky a funkčné zostavy, sa pri dvojstriekaní zvyčajne znížia celkové výrobné náklady o 15-25% v porovnaní s konvenčnými metódami.

Úvahy o výrobe zdravotníckych pomôcok

Odvetvie zdravotníckych pomôcok čelí inej ekonomickej rovnici:

- Nižšie objemy výroby mnohých zariadení

- Extrémne vysoké požiadavky na kvalitu s cieľmi nulovej chybovosti

- Regulačné náklady na validáciu, ktoré sa musia amortizovať

- Vyššie náklady na materiál pre špeciálne zdravotnícke polyméry

Napriek týmto výzvam zostáva dvojvýstrelové lisovanie pre zdravotnícke pomôcky často ekonomicky životaschopné, pretože je veľmi dôležité eliminovať riziká kontaminácie súvisiace s montážou a zabezpečiť konzistentnú kvalitu.

Nákladové faktory spotrebnej elektroniky

Spotrebná elektronika predstavuje jedinečné ekonomické hľadisko:

- Krátke životné cykly výrobkov vyžadujúce rýchlejšiu amortizáciu nástrojov

- Vysoké kozmetické štandardy vďaka plynulému prechodu materiálov

- Intenzívny tlak na znižovanie nákladov na konkurenčných trhoch

- Komplexné geometrie, ktoré je ťažké zostaviť konvenčným spôsobom

Rýchle inovačné cykly v oblasti spotrebnej elektroniky môžu niekedy pôsobiť proti ekonomike dvojfázového lisovania, preto je nevyhnutné starostlivo predpovedať objem pred tým, ako sa rozhodnete pre túto technológiu.

Skryté ekonomické výhody

Okrem zjavných úspor výrobných nákladov by sa pri rozhodovaní o dvojnásobnom tvarovaní malo zohľadniť niekoľko menej zjavných ekonomických výhod.

Hodnota diferenciácie produktu

Formovanie dvoma zábermi umožňuje konštrukčné vlastnosti, ktoré vytvárajú trhové výhody:

- Prémiové hmatové vlastnosti, ktoré zvyšujú vnímanú hodnotu výrobku

- Výrazné estetické prvky, ktoré posilňujú identitu značky

- Ergonomické vylepšenia, ktoré zvyšujú pohodlie používateľov

- Funkčné výhody, ktoré nie je možné dosiahnuť so zmontovanými dielmi

Tieto konštrukčné výhody môžu priniesť cenové prémie alebo zvýšiť podiel na trhu, čo vytvára ekonomické výhody nad rámec priamych úspor výrobných nákladov.

Zrýchlenie času uvedenia na trh

V prípade mnohých výrobkov vytvára rýchlejšie uvedenie na trh značnú ekonomickú hodnotu:

- Skrátenie výrobných termínov odstránením nastavenia montážnej linky

- Skrátenie času validácie vďaka zjednodušenému overovaniu procesov

- Rýchlejšie škálovanie na veľké objemy s menším počtom pracovných síl

- Menej komplikácií v dodávateľskom reťazci s menším počtom komponentov

Na konkurenčných trhoch, na ktorých prináša uvedenie na trh ako prvé trvalú výhodu, môžu tieto časové úspory zatieniť čisto výrobné náklady.

Vplyv na životné prostredie a udržateľnosť

Environmentálne výhody dvojfázového tvarovania sa môžu prejaviť v ekonomických výhodách:

- Znížená spotreba energie z odstránených montážnych operácií

- Nižšie náklady na prepravu vďaka menšiemu počtu prepravovaných komponentov

- Zníženie množstva obalových materiálov pre menší počet samostatných dielov

- Potenciálne výhody dodržiavania právnych predpisov na niektorých trhoch

S vývojom environmentálnych predpisov a očakávaní spotrebiteľov sa tieto výhody udržateľnosti čoraz viac premietajú do hmatateľnej ekonomickej hodnoty.

Zmierňovanie investičných rizík

Značné počiatočné investície do dvojfázového tvarovania možno zvládnuť prostredníctvom niekoľkých strategických prístupov.

Stratégie postupného vykonávania

Namiesto prístupu "všetko alebo nič" môžu spoločnosti zvoliť postupnú implementáciu:

- Začnite s veľkoobjemovými, jednoduchými dielmi, aby ste získali odborné znalosti

- Postupný prechod na zložitejšie komponenty s pribúdajúcimi skúsenosťami

Riešenie bežných problémov pri dvojstriekovom lisovaní

Videli ste niekedy majstra kuchára, ktorý vytvoril dokonalé suflé a v poslednej chvíli ho pokazil? Sklamanie je hmatateľné. Vo výrobe čelíme podobným okamihom, keď sa v zdanlivo dokonalých dvojzložkových výliskoch objavia neočakávané chyby, ktoré môžu narušiť výrobný plán a ovplyvniť kvalitu výrobku.

Problémy pri dvojnásobnom vstrekovaní si vyžadujú systematické prístupy k riešeniu problémov, ktoré sa zaoberajú skôr hlavnými príčinami ako symptómami, pričom problémy s kompatibilitou materiálov, tvorba zábleskov, neúplné plnenie a zlyhania lepenia predstavujú najčastejšie prekážky, ktoré musia výrobcovia prekonať, aby dosiahli konzistentnú kvalitu výroby.

Nekompatibilita materiálov: Základom väčšiny problémov

Pri riešení problémov s dvojvýstrelom som zistil, že základom približne 60% pretrvávajúcich výrobných problémov je nekompatibilita materiálov. Pochopenie a riešenie týchto problémov s kompatibilitou je nevyhnutné pre konzistentnú kvalitu.

Príznaky a riešenia chemickej nekompatibility

Chemická nekompatibilita materiálov sa prejavuje niekoľkými rôznymi spôsobmi:

- Odlupovanie - Materiály sa oddeľujú na rozhraní po tvarovaní alebo počas používania

- Slabá väzba - Diely prejdú vizuálnou kontrolou, ale pri minimálnom namáhaní zlyhajú

- Povrchové chyby - Bublinky, zmena farby alebo zahmlievanie na hraniciach materiálu

- Nepredvídateľné zmrštenie - Deformácie alebo rozmerové problémy spôsobené nekompatibilnou rýchlosťou zmršťovania

Tieto problémy zvyčajne vyplývajú zo zlého výberu materiálu alebo nedostatočnej optimalizácie spracovania. Tu je môj systematický prístup k riešeniu chemickej nekompatibility:

- Overenie tabuliek kompatibility materiálov - Nedôverujte všeobecným tvrdeniam o kompatibilite; otestujte konkrétne triedy materiálov

- Analyzujte molekulárnu kompatibilitu - Zohľadnite polaritu, povrchovú energiu a molekulárnu štruktúru

- Test pevnosti spoja - Zavedenie štandardizovaných testov odlupovania alebo ťahových testov na kvantifikáciu priľnavosti

- Úprava výberu materiálu - Zvážte adhézne modifikované triedy špeciálne vyvinuté na pretláčanie

- Úprava parametrov procesu - Úprava teplôt, tlakov a rýchlosti chladenia na optimalizáciu lepenia

V nedávnom projekte PTSMAKE sme sa stretli s pretrvávajúcou delamináciou medzi komponentmi PC a TPE. Namiesto okamžitej výmeny materiálov sme najprv upravili teplotný profil rozhrania a zvýšili teplotu formy v oblasti spoja o 15 °C. Táto jednoduchá úprava zlepšila molekulárnu difúziu medzi materiálmi a úplne vyriešila problém delaminácie.

Riadenie tepelnej nekompatibility

Tepelná nekompatibilita nastáva vtedy, keď majú materiály výrazne odlišné požiadavky na teplotu spracovania alebo charakteristiky tepelnej rozťažnosti:

| Tepelný problém | Bežné príznaky | Praktické riešenia |

|---|---|---|

| Nesúlad teploty spracovania | Degradácia prvého materiálu počas druhého výstrelu | Výber materiálov s prekrývajúcimi sa oknami spracovania |

| Rozdiely v tepelnej rozťažnosti | Deformácia, praskanie pod napätím po ochladení | Konštrukčné prvky na prispôsobenie sa diferenciálnemu pohybu |

| Citlivosť na teplo | Zafarbenie, rozpad materiálu | Používajte tepelné štíty alebo optimalizujte čas cyklu |

| Rozdiely v rýchlosti chladenia | Vnútorné napätie, rozmerové problémy | Vyváženie chladiacich kanálov na vytvorenie rovnomerného chladenia |

Väčšinu problémov s tepelnou kompatibilitou možno vyriešiť správnou reguláciou teploty formy. Zavedenie nezávislých teplotných zón pre rôzne oblasti formy umožňuje presné riadenie teploty na kritickom rozhraní medzi materiálmi.

Formovanie blesku: Kontrola nežiaduceho toku materiálu

Blesk - tenký prebytočný materiál, ktorý uniká z dutiny formy pozdĺž deliacich línií - predstavuje jednu z najčastejších vizuálnych chýb pri dvojstriekaní. Hoci sa vyskytujú vo všetkých procesoch lisovania, pri dvojstriekovom lisovaní vznikajú na rozhraní medzi materiálmi jedinečné problémy.

Identifikácia koreňových príčin blesku

V aplikáciách s dvoma zábermi môže blesk vychádzať z viacerých zdrojov:

-

Problémy s konštrukciou formy

- Nedostatočná upínacia sila na materiálových rozhraniach

- Nedostatočné odvzdušnenie spôsobujúce nárast tlaku

- Nesprávny dizajn deliacej čiary na prechodoch medzi materiálmi

-

Problémy s parametrami procesu

- Nadmerný tlak pri vstrekovaní, ktorý tlačí materiál do medzier

- Nedostatočný prídržný tlak umožňujúci rozpínanie materiálu

- Nesprávna viskozita materiálu v dôsledku teplotných problémov

-

Faktory špecifické pre materiál

- Materiály s vysokým prietokom nachádzajúce mikroskopické cesty

- Materiály s rozšírenými kvapalnými fázami pred tuhnutím

- Nedôsledná príprava materiálu (vlhkosť, kontaminanty)

Systematická eliminácia bleskov

Ak chcete účinne eliminovať blesk v aplikáciách s dvoma zábermi, postupujem podľa tohto metodického postupu:

-

Preskúmajte vzory umiestnenia blesku

- Záblesky na deliacich čiarach naznačujú problémy s upínaním

- Záblesk na vyhadzovacích kolíkoch naznačuje problémy s uložením kolíkov

- Záblesky na materiálových rozhraniach poukazujú na problémy s konštrukciou

-

Overenie stavu plesní

- Skontrolujte, či nedošlo k poškodeniu alebo opotrebovaniu pliesní na miestach zábleskov

- Meranie skutočnej upínacej sily na čele formy

- Skontrolujte, či nie sú zablokované vetracie otvory, ktoré zvyšujú tlak v dutine

-

Optimalizácia parametrov procesu

- Ak je to možné, znížte rýchlosť a tlak vstrekovania

- Nastavenie teploty formy na kontrolu toku materiálu

- Zavedenie postupných profilov vstrekovania na zníženie tlakových skokov

-

V prípade potreby vykonajte úpravy návrhu

- Pridanie prepadových studní na problematických miestach

- Prepracovanie deliacich línií tak, aby sa vyhýbali kritickým estetickým oblastiam

- Zväčšenie upínacej plochy v miestach s vysokým tlakom

V spoločnosti PTSMAKE sme sa stretli s pretrvávajúcimi problémami s bleskami v komponente zdravotníckeho zariadenia, kde bol TPE prelisovaný na PC. Zavedením postupného vstrekovacieho profilu, ktorý postupne znižoval tlak pri vypĺňaní dutiny, sme odstránili vzplanutie a zároveň sme zachovali úplné vyplnenie zložitej geometrie.

Neúplné plnenie: Zabezpečenie dokonalej formácie dielov

Neúplné vyplnenie - keď sa materiál nedostane do všetkých oblastí dutiny formy - vytvára nefunkčné alebo esteticky neprijateľné diely. Pri aplikáciách s dvoma výstrelmi sa tento problém ešte zhoršuje interakciou medzi už vychladnutým materiálom prvého výstrelu a vstupujúcim druhým materiálom.

Problémy s plnením prvého výstrelu

Ak sa prvý materiál nepodarí úplne vyplniť dutinu, vzniká kaskáda problémov:

- Chýbajúce funkcie v základnom komponente

- Nevhodný podklad pre druhý záber

- Nekonzistentné modely chladenia ovplyvňujúce prietok druhého výstrelu

- Potenciálne krátke zábery v oboch materiáloch

Riešenie problémov s plnením pri prvom zábere:

- Optimalizácia umiestnenia a veľkosti brány - Zabezpečenie správneho toku materiálu do vzdialených oblastí

- Nastavenie teploty materiálu - Zvýšenie teploty na zlepšenie prietokových charakteristík

- Úprava profilu rýchlosti vstrekovania - Vytvorenie dynamického profilu rýchlosti zodpovedajúceho geometrii dutiny

- Skontrolujte, či nie sú prítomné vzduchové pasce - Doplňte alebo zväčšite vetracie otvory, ak vzduch môže brániť úplnému naplneniu

- Zvážte výber materiálu - V prípade potreby prejdite na triedy s vyšším prietokom

Špecifické výzvy pre druhý výstrel

Druhý výstrel predstavuje jedinečnú výzvu, pretože materiál musí prúdiť okolo už stuhnutého komponentu alebo vedľa neho:

- Interferencia studeného substrátu - Prvý výstrel predčasne ochladí druhý materiál

- Obmedzené prietokové cesty - Komplexné geometrie vytvárajú náročné trasy prúdenia

- Zachytenie vzduchu - Vzduch sa zachytí medzi prvým výstrelom a povrchom formy

- Absorpcia tepla - Prvý materiál absorbuje teplo z druhého materiálu

V obzvlášť náročných prípadoch využívame počítačová simulácia toku optimalizovať umiestnenie brány a procesné podmienky pred rezaním ocele, čím sa ušetria značné náklady na prepracovanie a urýchlia sa časy vývoja.

Optimalizácia procesu pre kompletné plnenie

Na konzistentné plnenie v aplikáciách s dvoma výstrelmi zvážte tieto úpravy procesu:

| Parameter | Úprava | Očakávaný výsledok |

|---|---|---|

| Teplota formy | Zvýšenie o 10-20 °C v oblastiach rozhrania | Zabraňuje predčasnému zamrznutiu druhého materiálu |

| Rýchlosť vstrekovania | Zvýšte počiatočnú rýchlosť, potom zmiernite | Zabezpečuje, aby sa materiál dostal do končatín pred ochladením |

| Spätný tlak | Mierne zvýšenie (50-100 psi) | Zlepšuje homogenitu materiálu a znižuje obsah plynu |

| Podržanie tlaku | Predĺženie času o 10-20% | Kompenzuje chladiace účinky prvého výstrelu |

| Sušenie materiálu | Zabezpečenie úplného odstránenia vlhkosti | Zabraňuje problémom s viskozitou v dôsledku kontaminácie vlhkosťou |

Riešenie neúplného plnenia si vyžaduje holistický prístup zohľadňujúci faktory návrhu aj procesu. Ak sú obidva faktory správne optimalizované, možno dôsledne plniť aj tie najzložitejšie geometrie s dvoma zábermi.

Poruchy lepenia: Zabezpečenie pevných materiálových rozhraní

Charakteristickou vlastnosťou úspešných dielov lisovaných dvoma výstrelmi je silné a trvanlivé spojenie materiálov. Ak toto spojenie zlyhá, celý účel procesu dvojitého vystreľovania je ohrozený.

Rozlišovanie typov porúch väzieb

Pochopenie konkrétneho typu zlyhania spoja pomáha zamerať sa na vhodné riešenia:

-

Zlyhanie lepidla - Úplné oddelenie na rozhraní s čistým povrchom materiálu

- Označuje základnú chemickú nezlučiteľnosť

- Naznačuje nesprávnu povrchovú energiu medzi materiálmi

- Môže byť dôsledkom povrchovej kontaminácie

-

Zlyhanie súdržnosti - Roztrhnutie materiálu v blízkosti rozhrania, ale nie presne na ňom

- Vo všeobecnosti naznačuje dobrú väzbu, ale slabinu materiálu

- Môže byť dôsledkom zhoršených vlastností materiálu

- Niekedy spôsobené nadmernou koncentráciou napätia

-

Zmiešané zlyhanie - Kombinácia adhézneho a kohézneho porušenia

- Najbežnejšie vo výrobných prostrediach

- Naznačuje čiastočnú kompatibilitu alebo nekonzistentnosť procesu

- Poskytuje podnety na zlepšenie materiálov aj procesov

Optimalizácia prípravy povrchu

Stav povrchu prvého výstrelu výrazne ovplyvňuje pevnosť spoja:

- Čistota povrchu - Odstráňte všetky zvyšky uvoľňujúcich sa foriem a kontaminantov

- Povrchová energia - Zvážte ošetrenie plazmou alebo korónou na zvýšenie lepiteľnosti

- Textúra povrchu - Implementácia mikroskopického textúrovania na zvýšenie efektívnej plochy povrchu

- Úprava teploty - Optimalizácia teploty povrchu pred druhým výstrelom

Príprava povrchu je obzvlášť dôležitá pri práci s náročnými kombináciami materiálov, ako sú polyolefíny (PP/PE) s technickými termoplastmi.

Parametre procesu pre vylepšené lepenie

Jemné doladenie parametrov procesu môže výrazne zlepšiť lepenie bez zmeny materiálu:

-

Riadenie teploty rozhrania

- Zvýšenie teploty formy v oblastiach rozhrania

- Optimalizácia času chladenia medzi zábermi

- Zvážte lokálne zahrievanie formy v kritických oblastiach spoja

-

Nastavenie parametrov vstrekovania

- Mierna rýchlosť vstrekovania, aby sa zabránilo strihaniu materiálu

- Optimalizácia prítlaku na zabezpečenie intímneho kontaktu s materiálom

- Upravte protitlak, aby ste odstránili zachytený vzduch

-

Optimalizácia načasovania

- Minimalizujte oneskorenie medzi jednotlivými zábermi, keď sa vyžaduje lepenie za tepla

- Povolenie špecifických období chladenia pre semikryštalické polyméry

- Zistite, ako môžu rôznorodé textúry povrchu zlepšiť ergonómiu vášho výrobku a používateľský zážitok. ↩

- Zistite, ako môže správny výber materiálu výrazne zlepšiť výkon a životnosť výrobku. ↩

- Zistite, ako kompatibilita materiálov ovplyvňuje životnosť výrobkov a výrobné náklady. ↩

- Zistite, ako môže správny výber materiálu výrazne zlepšiť pevnosť spoja a trvanlivosť výrobku. ↩