Bojujete s nestálou pevnosťou zvarov, kozmetickými chybami alebo vysokou mierou zmetkov pri ultrazvukovom zváraní plastov? Nie ste sami - tieto problémy trápia výrobcov denne, čo vedie k oneskoreniu výroby, zvýšeným nákladom a frustrovaným tímom inžinierov, ktorí sa snažia splniť prísne špecifikácie.

Ultrazvukové zváranie plastov je presná metóda spájania, ktorá využíva vysokofrekvenčné vibrácie na vytváranie molekulárnych väzieb medzi termoplastickými dielmi prostredníctvom riadenej tvorby tepla na rozhraní spoja, pričom pri správnej optimalizácii ponúka rýchle časy cyklov a pevné a spoľahlivé spoje.

V spoločnosti PTSMAKE som pracoval s nespočetným množstvom klientov, ktorí si spočiatku mysleli, že ich problémy so zváraním sú problémy so zariadením, až nakoniec zistili, že príčiny spočívajú v konštrukcii spoja, výbere materiálu alebo parametroch procesu. Táto komplexná príručka sa zaoberá 17 kritickými aspektmi ultrazvukového zvárania, ktoré oddeľujú úspešné prevádzky od tých, ktoré majú problémy.

Čo definuje ‘zvariteľnosť’ plastu z hľadiska materiálovej vedy?

Nie všetky plasty sú na zváranie rovnaké. Úspech pri ultrazvukovom zváraní plastov závisí od vedy o materiáloch. Ide o pochopenie základných vlastností polyméru.

Na molekulárnej štruktúre záleží

Plasty sú buď amorfné, alebo polokryštalické. Táto štruktúra určuje ich reakciu na teplo a vibrácie. Je to prvá vec, ktorú v spoločnosti PTSMAKE kontrolujeme.

| Štruktúra | Jednoduchosť zvárania | Príklad |

|---|---|---|

| Amorfný | Jednoduchšie | ABS, PC |

| Polokryštalické | Tvrdšie | PP, nylon |

Tento zásadný rozdiel má obrovské dôsledky. Má priamy vplyv na konštrukciu spoja a parametre procesu.

Poďme hlbšie. Okrem štruktúry sú pre pevný a spoľahlivý zvar rozhodujúce aj ďalšie faktory. Tieto vlastnosti neexistujú izolovane, ale vzájomne sa ovplyvňujú. Nesúlad tu často vedie k slabým spojom alebo k zlyhaniu súčiastky.

Teplota a prietok taveniny

Musí sa dosiahnuť teplota tavenia plastu. Široký rozsah tavenia však môže byť zložitý. Vyžaduje si veľmi presné riadenie ultrazvukového procesu. Cieľom je účinný prenos energie na rozhranie spoja.

Úloha tuhosti a trenia

Tuhosť meraná pomocou modul pružnosti1, je veľmi dôležité. Tuhšie materiály prenášajú ultrazvukové vibrácie efektívnejšie. Mäkšie a pružnejšie plasty môžu tlmiť energiu skôr, ako sa vytvorí tavenina.

Výhodný je aj vysoký koeficient trenia. Pomáha rýchlo generovať teplo presne tam, kde je potrebné. Materiály s nízkym trením vyžadujú viac energie alebo času.

V našej práci sme zistili, že tieto faktory sa navzájom zložito ovplyvňujú. Analýza týchto vlastností je kľúčovým krokom v našom procese.

| Vlastníctvo | Vysoká hodnota | Nízka hodnota |

|---|---|---|

| Tuhosť | Dobrý prenos energie | Slabý prenos energie |

| Trenie | Rýchlejšia tvorba tepla | Pomalšia tvorba tepla |

Zvariteľnosť plastu je definovaná jeho molekulárnou štruktúrou, teplotou tavenia, tuhosťou a trením. Pochopenie týchto vzájomne prepojených vlastností je základom úspešného návrhu súčiastky a dosiahnutia silných a spoľahlivých výsledkov ultrazvukového zvárania.

Aké sú tri základné spôsoby zvárania: čas, energia a vzdialenosť?

Pri ultrazvukovom zváraní plastov je kontrola všetkým. Proces prebieha v zlomkoch sekundy. Ako teda zabezpečíme vždy dokonalý zvar? Odpoveď spočíva v režimoch zvárania.

Tieto režimy sú jednoducho parametre, ktoré používame na to, aby sme stroju povedali, kedy sa má zastaviť. Každý z nich ponúka iný spôsob riadenia zváracieho cyklu. Zabezpečujú konzistenciu a kvalitu.

Výber metódy kontroly

Považujte ho za spúšťač zastavenia procesu. Každý režim - čas, energia alebo vzdialenosť - pôsobí ako tento signál. Výber toho správneho závisí od vašich častí a cieľov.

| Režim | Princíp kontroly | Najlepšie pre |

|---|---|---|

| Čas | Pevné trvanie ultrazvukových vibrácií | Jednoduché, vysoko konzistentné diely |

| Energia | Špecifické množstvo dodanej energie | Časti s malými odchýlkami |

| Vzdialenosť | Presné množstvo zrútenia materiálu | Kritické rozmery zostavy |

Výber správneho režimu zvárania je veľmi dôležitý. Má priamy vplyv na konečnú kvalitu, pevnosť a konzistenciu zvaru. Každý režim má svoje miesto a pochopenie ich rozdielov je kľúčové pre každý projekt. V minulých projektoch PTSMAKE je výber režimu jednou z prvých vecí, o ktorých diskutujeme s našimi klientmi.

Časový režim: Najjednoduchší prístup

Tento režim spustí ultrazvukové vibrácie na vopred nastavený čas. Je jednoduché ho nastaviť a funguje dobre, keď sú diely mimoriadne konzistentné. Nemôže však kompenzovať odchýlky v geometrii dielov alebo v materiáli. To môže viesť k nadmernému alebo nedostatočnému zváraniu.

Energetický režim: Inteligentnejšie ovládanie

Energetický režim meria energiu dodanú dielu. Zvárací cyklus sa zastaví po dosiahnutí určitej hodnoty energie. Táto metóda sa prispôsobuje malým odchýlkam dielu. Zabezpečuje, že každý diel dostane rovnaké množstvo energie na tavenie. Je to preto, že proces sa spolieha na Hysterézny ohrev2 na výrobu taveniny. Viac materiálu si vyžaduje viac energie.

Režim vzdialenosti: Maximálna presnosť

Režim vzdialenosti zastaví zvar na základe toho, ako veľmi sa diely zhrnuli. Môže to byť "vzdialenosť zhrnutia" (množstvo taveniny) alebo "absolútna vzdialenosť" (konečná výška dielu). Ponúka najvyššiu presnosť pre konečné rozmery zostavy. Je však veľmi citlivá na odchýlky tolerancie dielov.

| Režim | Výhody | Nevýhody |

|---|---|---|

| Čas | Jednoduché nastavenie; rýchly čas cyklu. | Nekonzistentné zvary, ak sa diely líšia. |

| Energia | Kompenzuje odchýlky dielov; konzistentná pevnosť zvaru. | Môže byť ťažšie vyvolať počiatočné nastavenia. |

| Vzdialenosť | Vysoká presnosť; zaručuje konečné rozmery. | Citlivé na tolerancie dielov; vyžaduje presné prípravky. |

Tieto tri režimy - čas, energia a vzdialenosť - sú hlavnými riadiacimi prvkami pri ultrazvukovom zváraní. Každý z nich poskytuje iný spôsob zastavenia zváracieho cyklu a ponúka jedinečné výhody pre špecifické aplikácie, od jednoduchých až po vysoko presné diely.

Aké sú hlavné typy konštrukcií ultrazvukových zváracích spojov?

Výber správnej konštrukcie spoja je veľmi dôležitý. Je to prvý krok k úspešnému zvaru. Táto konštrukcia určuje, ako sa sústredí ultrazvuková energia. Zabezpečuje pevný a spoľahlivý spoj.

V spoločnosti PTSMAKE sa zameriavame na tri základné návrhy. Každý z nich slúži na iný účel. Sú vybrané na základe geometrie dielov, materiálu a požiadaviek na pevnosť.

Rýchle porovnanie

Tu je jednoduché rozdelenie hlavných typov. Každému z nich sa budeme venovať podrobnejšie.

| Typ kĺbu | Primárna výhoda | Bežný prípad použitia |

|---|---|---|

| Tupo spoločne s riaditeľom pre energetiku | Presné zameranie energie | Puzdrá na všeobecné použitie, elektronické puzdrá |

| Strihový spoj | Silné, hermetické tesnenia | Zdravotnícke pomôcky, kontajnery |

| Šálový kĺb | Vynikajúce zarovnanie | Valcové alebo zarovnané diely |

Tupo spoločne s riaditeľom pre energetiku

Toto je najčastejšie používaný dizajn. Kľúčom je "energetický riaditeľ". Je to malý tvarovaný trojuholníkový hrebeň na jednej z častí. Tento hrebeň koncentruje ultrazvukovú energiu. Spúšťa rýchle, kontrolované tavenie.

Ideálna aplikácia

Tupé spoje sú ideálne pre diely vyrobené z amorfných plastov. Spomeňte si na kryty pre spotrebnú elektroniku alebo automobilové komponenty. Najlepšie fungujú, keď hermetické tesnenie nie je najvyššou prioritou. Spoj poskytuje dobrú pevnosť pre mnohé aplikácie.

Strihový spoj

Ak potrebujete silné, hermetické tesnenie, riešením je často strihový spoj. Táto konštrukcia vytvára spoj roztavením povrchov, ktoré sa o seba trú pod tlakom. Toto rozotieranie vytláča vzduch. Vytvára tak nepriepustné tesnenie. Plast je viskoelastické3 povaha je v tomto prípade rozhodujúca.

V spoločnosti PTSMAKE túto metódu často odporúčame v prípade dielov, ktoré vyžadujú tesné utesnenie, ako sú nádoby na tekutiny alebo zdravotnícke pomôcky. Na základe našich testov môžu strihové spoje vytvárať jedny z najpevnejších spojov pri ultrazvukovom zváraní plastov.

Šálový kĺb

Šálový spoj je vynikajúcou voľbou na samonastavenie. Šikmé styčné plochy vedú obe časti do správnej polohy počas zvárania. To je skvelé pre valcové diely alebo komponenty, kde je kľúčové presné zarovnanie. Vytvára tiež čistú líniu spoja s minimálnym odleskom.

Pre úspech je rozhodujúci výber správneho spoja - prírezu, strihu alebo šálu. Každá konštrukcia ponúka jedinečné výhody z hľadiska pevnosti, tesnenia a vyrovnania. Kvalita a výkon konečného výrobku do veľkej miery závisia od tohto počiatočného rozhodnutia o návrhu.

Aký je systém klasifikácie bežných ultrazvukových chýb zvárania?

Na správnu diagnostiku porúch zvarov potrebujete systém. Jasný rámec nám pomáha rýchlo nájsť hlavnú príčinu problému. Odstraňuje dohady pri riešení problémov.

Tento systematický prístup rozdeľuje chyby do štyroch hlavných kategórií. Vďaka tejto organizácii je diagnostický proces pre každý tím oveľa efektívnejší.

Tu je stručný prehľad týchto skupín.

| Kategória závady | Primárny ukazovateľ |

|---|---|

| Nedostatočný počet zvarov | Slabá alebo neexistujúca väzba |

| Zváranie | Nadmerné bleskové a materiálové škody |

| Kozmetické chyby | Nežiaduce stopy alebo problémy s povrchom |

| Rozmerové problémy | Zmeny tvaru alebo veľkosti dielu |

Táto štruktúra je prvým krokom. Pomáha nám vytvoriť logický plán riešenia problémov.

Tento diagnostický rámec je praktickým nástrojom. V našich projektoch v PTSMAKE ho používame na zefektívnenie riešenia problémov s našimi klientmi. Vytvára spoločný jazyk na identifikáciu problémov.

Nedostatočný počet zvarov

Ide o najčastejšiu poruchu. Znamená to, že diely nie sú správne spojené. Zvar je slabý alebo neexistuje. Zvyčajne to poukazuje na nedostatok energie vo zvarovom spoji. Môže to byť spôsobené nízkou amplitúdou alebo nedostatočným časom zvaru.

Zváranie

Toto je opačný problém. Na diely sa pôsobí príliš veľkou energiou. Zo spoja sa vytláča nadmerné množstvo blesku. To môže spôsobiť degradácia materiálu4. Molekulárna štruktúra plastu sa rozkladá, čo značne oslabuje konečnú zostavu.

Kozmetické a rozmerové chyby

Tieto chyby majú vplyv na vzhľad a prispôsobenie dielu. Aj keď môže byť zvar pevný, tieto nedostatky môžu viesť k zamietnutiu. To platí najmä pre výrobky určené pre spotrebiteľov, pri ktorých je estetika kľúčová.

Pozrime sa na niekoľko príkladov.

| Typ chyby | Popis |

|---|---|

| Označovanie | Odreniny alebo stopy po nástrojoch na povrchu dielu od rohu. |

| Potápanie | Priehlbiny na povrchu oproti energetickému riaditeľovi. |

| Skreslenie časti | Celková geometria dielu sa po zváraní zmení. |

Rozmerová presnosť je rozhodujúca pri ultrazvukové zváranie plastov. Dokonca aj malé deformácie môžu zabrániť správnemu zapadnutiu dielov do väčšej zostavy, čo je problém, ktorý často pomáhame riešiť.

Tento rámec rozdeľuje poruchy zvarov do štyroch typov: nedostatočný zvar, nadmerný zvar, kozmetické chyby a rozmerové problémy. Používanie tohto systému zjednodušuje diagnostiku, čo vedie k rýchlejším riešeniam a vyššej kontrole kvality. Je to základný nástroj pre opakovateľný úspech.

Aké rôzne typy ultrazvukových zváracích zariadení existujú a aké je ich použitie?

Výber správneho ultrazvukového zváracieho zariadenia je veľmi dôležitý. Vaše rozhodnutie ovplyvní efektivitu, kvalitu a vaše výsledky. Oblasť sa primárne delí do troch kategórií.

Ide o stolové, automatizované a ručné zváračky. Každý typ je určený na iný rozsah výroby. Zvládajú rôzne veľkosti a zložitosť dielov. Poďme si ich rozdeliť.

| Typ zariadenia | Najlepšie pre | Kľúčová funkcia |

|---|---|---|

| Stolový počítač | Malé až stredné dávky | Všestrannosť |

| Automatizované | Veľkoobjemová výroba | Konzistentnosť |

| Ručné ovládanie | Bodové opravy, veľké diely | Prenosnosť |

Pochopenie týchto rozdielov je prvým krokom. Pomôže vám to pri informovanej investícii do vašich montážnych potrieb.

Hlbší pohľad na aplikácie zariadení

Výber zariadenia presahuje rámec objemu výroby. Ide o presnosť a integráciu. V projektoch spoločnosti PTSMAKE často usmerňujeme klientov v tejto oblasti. Cieľom je prispôsobiť stroj konkrétnej aplikácii.

Stolové zváračky: Všestranný pracovný kôň

Stolové zváračky sú ideálne pre ručné montážne stanice. Sú ideálne na výrobu prototypov a nízko až stredne veľké série. Obsluha má priamu kontrolu nad procesom. Vďaka tomu sú skvelé na výrobu zložitých dielov. Sú bežné pri montáži zdravotníckych zariadení a elektroniky.

Automatizované systémy: Hnací motor masovej výroby

Pri veľkosériovej výrobe je kľúčová automatizácia. Automatizované ultrazvukové systémy na zváranie plastov sa integrujú priamo do výrobných liniek. Zabezpečujú vysokorýchlostné, opakovateľné zvary s minimálnym zásahom človeka. Táto technológia je kľúčová pre automobilový a spotrebný priemysel. Napájací zdroj vysiela signál do snímača. Snímač ho prevádza pomocou piezoelektrický efekt5. To vytvára potrebné vibrácie.

Ručné zváračky: Flexibilita v dlani

Ručné jednotky ponúkajú bezkonkurenčnú prenosnosť. Používajú sa na bodové zváranie, kolíkovanie a opravy. Sú tiež vynikajúce na zváranie veľkých alebo ťažko prístupných dielov. Nájdete ich pri opravách automobilov a pri výrobných úlohách na mieste.

| Typ zvárača | Aplikácia v priemysle | Príklad prípadu použitia |

|---|---|---|

| Stolový počítač | Zdravotnícke pomôcky | Uzatváranie sterilných obalov |

| Automatizované | Automobilový priemysel | Montáž komponentov prístrojovej dosky |

| Ručné ovládanie | Stavebníctvo | Bodové zváranie veľkých panelov |

Výber správneho typu zariadenia je veľmi dôležitý. Stolové zariadenia ponúkajú všestrannosť, automatizované systémy poskytujú rozsah a konzistenciu, zatiaľ čo ručné zváračky sú prenosné. Tento výber priamo ovplyvňuje efektivitu vašej výroby, kontrolu kvality a celkovú nákladovú efektívnosť.

Aké sú hlavné rozdiely pri zváraní pevných a ohybných plastov?

Zváranie rôznych plastov nie je univerzálny proces. Nastavenia pre tuhé materiály sa veľmi líšia od nastavení pre pružné materiály. Musíte prispôsobiť svoj prístup.

Správne vykonanie tohto postupu zaručuje pevný a spoľahlivý zvar. Zabraňuje poškodeniu a slabým spojom.

Úpravy parametrov pre tuhé plasty

Tuhé, polokryštalické materiály, ako je ABS alebo polykarbonát, potrebujú viac energie. To znamená vyššiu amplitúdu a väčšiu silu na účinné roztavenie ich štruktúrovaných molekulárnych reťazcov.

Nastavenia pre ohybné plasty

Pružné, amorfné plasty, ako je PVC alebo TPE, si vyžadujú jemnejší dotyk. Nižšia sila a amplitúda sú tu kľúčové. Tým sa zabráni pretaveniu alebo poškodeniu materiálu.

Tu je rýchle porovnanie na základe našich skúseností v PTSMAKE:

| Parameter | Tuhé plasty (napr. ABS) | Pružné plasty (napr. TPE) |

|---|---|---|

| Amplitúda | Vysoká | Nízka |

| Sila | Vysoká | Nízka |

| Čas zvárania | Zvyčajne kratšie | Môže byť dlhší, kontrolovaný |

Úspech projektu ultrazvukového zvárania plastov závisí od presnej kontroly parametrov. Každá trieda materiálov sa pri vibračnej energii správa jedinečne a pochopenie tejto skutočnosti je veľmi dôležité.

Prečo tuhé materiály potrebujú viac energie

Tuhé polokryštalické plasty majú usporiadanú molekulárnu štruktúru. Táto štruktúra si vyžaduje značnú energiu na rozpad a roztavenie. Na udržanie kontaktu a účinný prenos vibrácií je potrebná veľká sila. Vysoká amplitúda6 rýchlo vytvára potrebné trenie a teplo. Bez dostatočného výkonu nedosiahnete správne molekulárne spojenie, čo vedie k slabému alebo neúplnému zvaru. Pri našej práci v spoločnosti PTSMAKE začíname s údajmi o materiáli a potom vykonávame testy, aby sme našli optimálne vysokoenergetické okno.

Šetrný prístup k flexibilným materiálom

Naproti tomu pružné amorfné plasty majú náhodnú molekulárnu štruktúru. Mäknú v širšom rozsahu teplôt a na dosiahnutie stavu zvárania potrebujú oveľa menej energie. Používanie vysokej amplitúdy alebo sily na tieto materiály je častou chybou. Môže ľahko spôsobiť pretavenie materiálu, jeho deformáciu alebo krehkosť v okolí zvarového spoja. Často používame nižšie nastavenia počas o niečo dlhšieho, kontrolovaného trvania. To umožňuje materiálu prúdiť a spájať sa bez toho, aby sa zničil.

V tejto tabuľke sú uvedené riziká nesprávnych nastavení:

| Typ materiálu | Riziko príliš veľkého výkonu | Riziko príliš malého výkonu |

|---|---|---|

| Pevné | Degradácia materiálu, blesk | Žiadny zvar, slabý spoj |

| Flexibilné | Pretavenie, deformácia | Neúplné zlúčenie povrchov |

Stručne povedané, tuhé plasty potrebujú na roztavenie svojich štruktúrovaných foriem vysoký výkon. Pružné plasty si vyžadujú nižší výkon a jemnejší prístup, aby sa zabránilo ich poškodeniu. Na úspešné spojenie je nevyhnutné prispôsobiť proces zvárania konkrétnej triede materiálu.

Ako ovplyvňujú plnivá a prísady (napr. sklo, mastenec) zváranie?

Prísady zásadne menia vlastnosti plastu. To priamo ovplyvňuje jeho správanie počas zvárania. Niektoré zmeny sú prospešné, zatiaľ čo iné spôsobujú značné problémy.

Pochopenie týchto účinkov je kľúčom k úspešnému zvaru.

Vplyv spevňujúcich výplní

Bežne sa používajú plnivá, ako sú sklenené vlákna a mastenec. Pridávajú sa na zvýšenie tuhosti a pevnosti. Táto pridaná tuhosť môže zlepšiť prenos energie počas ultrazvukového zvárania plastov.

Tieto výplne sú však abrazívne. Na zváracie zariadenie pôsobia ako brúsny papier a spôsobujú predčasné opotrebovanie.

| Typ aditíva | Primárny vplyv na materiál | Vplyv na zváranie |

|---|---|---|

| Výplňové materiály | Zvyšuje tuhosť a pevnosť | Zmiešané: Pomáha toku energie, ale spôsobuje opotrebovanie nástroja |

| Plastifikátory | Zvyšuje pružnosť, mäkkosť | Negatívne: Tlmí vibrácie, oslabuje zvar |

| Spomaľovače horenia | Znižuje horľavosť | Negatívne: Môže narušiť lepenie |

To si vyžaduje starostlivé vyváženie výberu materiálu a parametrov procesu.

Keď hovoríme o zváraní plnených plastov, rozhovor je zložitejší. Každá prídavná látka prináša jedinečné premenné, ktoré treba zvládnuť, aby bol spoj pevný a spoľahlivý. Je to rozhodujúci faktor pri návrhu súčiastky.

Abrazívne výplne: Výmenný obchod

Sklenené vlákna a mastenec sú vynikajúce na vytváranie pevných dielov. Počas ultrazvukového zvárania táto tuhosť pomáha účinne prenášať energiu na rozhranie spoja. To môže viesť k rýchlejším časom zvárania.

Problémom je fyzické opotrebovanie. Tieto tvrdé, ostré častice sa obrusujú o zvárací roh. Toto abrazívne pôsobenie skracuje životnosť nástroja a zvyšuje prevádzkové náklady. V spoločnosti PTSMAKE často radíme klientom, aké špecifické materiály alebo povlaky rohov zmierňujú tento problém. Táto vlastnosť materiálu viskoelasticita7 je v tomto prípade rozhodujúca.

Chemické rušenie inými prísadami

Iné prísady môžu aktívne narušiť proces zvárania.

Zmäkčujúci účinok zmäkčovadiel

Plastifikátory zvyšujú pružnosť materiálov. Táto vlastnosť je skvelá pre niektoré aplikácie, ale škodí ultrazvukovému zváraniu. Mäkkosť tlmí vysokofrekvenčné vibrácie, čím zabraňuje dostatočnej tvorbe tepla v spoji.

Spomaľovače horenia a kontaminácia

Spomaľovače horenia sú navrhnuté tak, aby sa aktivovali teplom. Nanešťastie ich môžu aktivovať teploty pri zváraní. Môžu uvoľňovať plyn alebo vytvárať zuhoľnatenú vrstvu na rozhraní, čím zabránia správnemu spojeniu roztavených plastov.

| Prídavné látky | Špecifická zváračská výzva | Odporúčané opatrenie |

|---|---|---|

| Sklenené vlákno | Spôsobuje výrazné opotrebovanie rohov | Používajte kalenú nástrojovú oceľ alebo rohy s povrchovou úpravou |

| Mastenec | Abrazívne, môžu absorbovať energiu | Nastavenie amplitúdy a tlaku zvaru |

| Plastifikátory | Tlmí ultrazvukové vibrácie | Zvážte alternatívne metódy zvárania |

| Spomaľovače horenia | Môže kontaminovať rozhranie spoja | Dôkladne otestujte kompatibilitu materiálov |

Preto je výber materiálu prvým dôležitým krokom pri každom projekte, ktorý zahŕňa zváranie.

Výplne ako sklo môžu pomôcť prenosu energie, ale spôsobujú opotrebovanie rohov. Medzitým prísady, ako sú zmäkčovadlá a spomaľovače horenia, často zasahujú do procesu molekulárneho spájania, čo vedie k nízkej kvalite zvaru a nekonzistentným výsledkom, ktoré sa musia starostlivo riadiť.

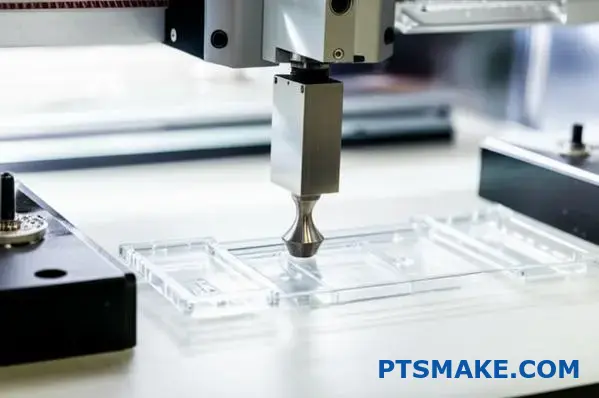

Aké sú rôzne metódy držania a zarovnávania plastových dielov?

Správne upevnenie je základom opakovateľnej výroby. Hniezdo alebo prípravok bezpečne drží váš plastový diel. Zabezpečuje dokonalé zarovnanie pri každom cykle.

To platí najmä pre montážne procesy. Spomeňte si na operácie, ako je ultrazvukové zváranie plastov. Správny prípravok je veľmi dôležitý.

Výber materiálu svietidiel

Prvým krokom je výber správneho materiálu. Každý z nich má jedinečné výhody pre rôzne aplikácie. Klientov často usmerňujeme na základe špecifických potrieb ich projektu.

| Materiál | Kľúčová výhoda | Najlepšie pre |

|---|---|---|

| Oceľ | Maximálna tuhosť a životnosť | Veľkoobjemové, abrazívne materiály |

| Hliník | Dobrá tuhosť, možnosť obrábania | Väčšina všeobecných aplikácií, prototypy |

| Nalievanie uretánu | Vyhovuje tvaru dielu | Zložité, chúlostivé alebo kozmetické diely |

Základné prvky dizajnu

Prípravok musí robiť viac než len držať diel. Musí ju správne podoprieť a presne zarovnať. Rozhodujúcimi vlastnosťami sú zarovnávacie kolíky a tvarované povrchy.

Pevný prípravok je pre dobré zvary nevyhnutný. To je základná zásada, ktorou sa v spoločnosti PTSMAKE riadime. Keď sa prípravok ohýba, absorbuje energiu určenú pre zvarový spoj. To vedie k slabým alebo neúplným spojom.

Pri procese, akým je ultrazvukové zváranie plastov, musí byť všetka vysokofrekvenčná energia nasmerovaná do plastu. Pevný, nepoddajný prípravok slúži ako dokonalá kovadlina. Odráža energiu späť do zvarového rozhrania, čím vytvára potrebné trenie a teplo na silné roztavenie.

Energetický manažment pri montáži

Konštrukcia svietidla priamo ovplyvňuje prenos energie. Musí podopierať diel priamo pod zvarovou plochou. Tým sa zabezpečí, že vibračná energia sa nestratí. Zlá podpora vedie k nekonzistentným výsledkom.

Na základe nášho testovania sa svietidlo so slabým Akustická impedancia8 zhody môže znížiť pevnosť zvaru o viac ako 50%. Je to rozhodujúci faktor pri riadení procesu.

| Funkcia | Účel | Vplyv na kvalitu |

|---|---|---|

| Časť Podpora | Zabraňuje ohýbaniu dielov pod tlakom | Zabezpečuje konzistentný prenos energie do kĺbu |

| Vyrovnávacie kolíky | Presne lokalizuje diely voči sebe | Zaručuje presnú montáž a umiestnenie zvaru |

| Svorky | Pevne zaistí diel v hniezde | Zastaví pohyb počas zváracieho cyklu |

Navrhujeme prípravky, ktoré nielen držia diel, ale aj optimalizujú fyziku montážneho procesu.

Rozhodujúci je výber materiálu a konštrukcie svietidla. Tuhosť je prvoradá, najmä pri procesoch založených na energii, ako je ultrazvukové zváranie plastov. Dobre navrhnutý prípravok zabezpečuje konzistentné a vysokokvalitné výsledky tým, že správne podopiera diel a smeruje energiu do zvarového spoja.

Ako systematicky vyvíjať nový zvárací proces od začiatku?

Vývoj nového zváracieho procesu si vyžaduje jasný, postupný plán. Hádanie vedie k plytvaniu časom a zdrojmi. Základom úspechu je systematická metodika.

Tento štruktúrovaný prístup zaručuje, že sa zohľadní každá premenná. Postupuje sa od všeobecných požiadaviek k jemne doladeným parametrom.

Definovanie jasných požiadaviek

Najprv musíme definovať, ako vyzerá "úspech". V spolupráci s klientmi si stanovíme jasné, merateľné ciele pre zvar. Toto je najkritickejšia fáza.

Kľúčové ukazovatele výkonnosti

- Sila: Aké zaťaženie musí zvar vydržať?

- Kozmetika: Existujú špecifické vizuálne normy?

- Čas cyklu: Ako rýchly musí byť proces?

Tu je jednoduchý prehľad bežných požiadaviek.

| Typ požiadavky | Príklad metriky | Význam |

|---|---|---|

| Mechanické | Pevnosť v ťahu > 50 MPa | Vysoká |

| Estetické | Žiadny záblesk ani zmena farby | Stredné |

| Výroba | Čas cyklu < 10 sekúnd | Vysoká |

Táto jasnosť je vodítkom pre všetky následné rozhodnutia pri vývoji procesu.

Cesta od konceptu k výrobe

Po stanovení požiadaviek prejdeme k technickým detailom. Tu prichádzajú na rad technické znalosti, najmä v prípade zložitých aplikácií. Rozdelíme ju do logických fáz.

Úvahy o konštrukcii spojov a materiáloch

Základom je konštrukcia kĺbu. Musí byť vhodný pre zvolený spôsob zvárania a materiály. Napríklad konštrukcia pre ultrazvukové zváranie plastov sa veľmi líši od iných metód.

Výber materiálu tiež určuje náš východiskový bod. Analyzujeme vlastnosti polyméru, ako je index toku taveniny a teplota sklovitého prechodu. Tieto faktory výrazne ovplyvňujú výber počiatočných parametrov.

Výber a optimalizácia parametrov

Začíname so základným súborom parametrov. Tie sú odvodené z materiálových listov a skúseností z minulých projektov PTSMAKE. Je to len východiskový bod.

Skutočné kúzlo sa deje počas iteračnej optimalizácie. Na efektívne testovanie premenných používame prístup DOE (Design of Experiments). Táto metóda nám umožňuje zistiť, ako na seba vzájomne pôsobia faktory ako tlak, teplota a čas.

Použitie štruktúrovanej metódy, ako je napr. ortogonálne pole9 nám pomáha testovať viacero premenných súčasne. Výrazne znižuje počet potrebných pokusov. To šetrí čas aj materiál.

| Faktor | Úroveň 1 | Úroveň 2 | Úroveň 3 |

|---|---|---|---|

| Zvárací tlak | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Čas zvárania | 0,5 sekundy | 1,0 s | 1,5 sekundy |

| Amplitúda | 60 mikrónov | 70 mikrónov | 80 mikrónov |

Týmto systematickým procesom sa operácia dolaďuje. Pokračujeme v ňom, kým nie sú dôsledne splnené všetky počiatočné požiadavky, čím sa zabezpečí robustný a opakovateľný proces zvárania.

Systematický prístup mení vývoj procesov z umenia na vedu. Definovaním požiadaviek, návrhom spoja, nastavením počiatočných parametrov a použitím DOE na optimalizáciu vytvoríme spoľahlivý a efektívny proces. Tým sa zabezpečí konzistentná kvalita od prvého dielu až po posledný.

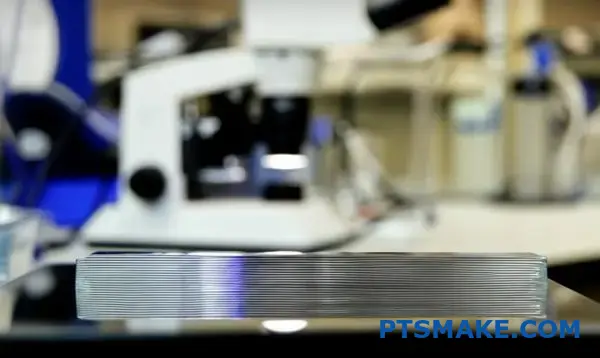

Ako diagnostikujete kvalitu zvaru pomocou prierezu a mikroskopie?

Diagnostika kvality zvaru je presný a metodický proces. Nejde o odhadovanie. Poskytuje jasný pohľad do vnútornej štruktúry spoja.

Táto príručka ju rozdeľuje do troch základných krokov. Ich dodržanie vám zaručí, že vždy dosiahnete presné a opakovateľné výsledky. Je to základná zručnosť pre zabezpečenie kvality.

Základný pracovný postup

Postup možno zjednodušiť na tri hlavné fázy. Každá etapa nadväzuje na predchádzajúcu a vedie k záverečnej analýze.

| Krok | Cieľ | Potrebné kľúčové vybavenie |

|---|---|---|

| 1. Rezanie | Izolujte čistý prierez | Nízkootáčková diamantová píla |

| 2. Leštenie | Vytvorenie zrkadlovo hladkého povrchu | Leštiace stroje, brúsivá |

| 3. Vyšetrenie | Identifikácia a dokumentácia chýb | Metalurgický mikroskop |

Praktický sprievodca analýzou zvarov

Poďme sa podrobnejšie venovať jednotlivým fázam. V našich predchádzajúcich projektoch v PTSMAKE sme zistili, že vynechanie alebo urýchlenie ktoréhokoľvek z týchto krokov vedie k nespoľahlivým údajom. Presnosť v každej fáze je neoddiskutovateľná.

Krok 1: Rezanie vzorky

Najprv musíte vzorku rozrezať kolmo na líniu zvaru. Používame nízkootáčkovú presnú pílu s diamantom potiahnutým kotúčom.

Táto technika je veľmi dôležitá. Minimalizuje tepelné a mechanické namáhanie vzorky. Hrubý rez môže spôsobiť poškodenie, ktoré sa neskôr môže mylne považovať za chybu zvaru.

Krok 2: Leštenie prierezu

Po vyrezaní sa vzorka zvyčajne uloží do epoxidovej živice. To uľahčuje manipuláciu s ňou počas leštenia.

Proces leštenia sa začína brúsnymi papiermi s hrubou zrnitosťou. Potom prechádzame na postupne jemnejšie zrnitosti. Cieľom je odstrániť všetky škrabance z fázy rezania.

Nakoniec použijeme jemnú leštiacu suspenziu. Tým sa vytvorí zrkadlový povrch bez škrabancov. Táto úroveň čistoty je nevyhnutná na presné mikroskopické pozorovanie. Analýza medzifázová väzba10 závisí výlučne od tejto prípravy.

Krok 3: Mikroskopické vyšetrenie

S dokonale vyleštenou vzorkou sa presunieme k mikroskopu. Tu môžeme konečne vidieť vnútorný príbeh zvaru. To je obzvlášť dôležité pri procesoch, ako je ultrazvukové zváranie plastov.

Identifikácia bežných chýb zvaru

| Typ chyby | Vizuálne charakteristiky | Bežné príčiny |

|---|---|---|

| Prázdne miesta | Malé, často guľovité vrecká vo zvare | Zachytený vzduch, vlhkosť alebo odplynenie |

| Zlé spojenie | Jasná deliaca čiara na rozhraní zvaru | Nedostatok energie, tlaku alebo času |

| Degradácia | zuhoľnatený, spálený alebo zafarbený materiál | Nadmerná energia alebo trvanie zvaru |

| Nedostatočný prietok | Zvarový materiál úplne nevyplní spoj | Nesprávne parametre alebo konštrukcia spoja |

Tento trojstupňový proces - presné rezanie, metodické leštenie a podrobné mikroskopické skúmanie - je zlatým štandardom. Vďaka nemu sa hodnotenie kvality mení z predpokladu na vedu a poskytuje jasné dôkazy o štrukturálnej integrite zvaru.

Aký je systematický prístup k riešeniu problémov s nekonzistentnou pevnosťou zvaru?

Logický vývojový diagram je najlepším nástrojom na riešenie problémov. Neprechádzajte na zložité nastavenia. Najprv začnite so základnými nastaveniami. Tento metodický postup šetrí čas a frustráciu.

Vždy začíname najbežnejšími premennými. Tie často spôsobujú najväčšie problémy. Skontrolujte ich skôr, ako sa dotknete akýchkoľvek parametrov stroja.

Počiatočné fyzické kontroly

Najprv skontrolujte, či je fyzické nastavenie v poriadku. Nesúrodé diely alebo uvoľnený prípravok môžu zničiť akýkoľvek zvar.

| Premenná na kontrolu | Kľúčový bod kontroly |

|---|---|

| Konzistentnosť častí | Sú rozmery, materiál a umiestnenie brány rovnaké? |

| Stabilita príslušenstva | Drží diel pevne a nepohybuje sa? |

| Tesnosť stohu | Sú všetky komponenty (klaksón, zosilňovač, menič) tesné? |

| Regulácia tlaku | Je tlak vzduchu stály a správne nastavený? |

Tieto jednoduché kontroly riešia mnohé problémy.

Vývoj hlbšej logiky riešenia problémov

Systematický prístup zabraňuje náhodnému tipovaniu. Prinúti vás vylúčiť jednoduché príčiny skôr, ako sa pustíte do riešenia zložitých. To je pri vysoko presnej výrobe veľmi dôležité.

V spoločnosti PTSMAKE pristupujeme k riešeniu problémov ako k vedeckému experimentu. Meníme jednu premennú za druhou. To nám pomáha účinne izolovať hlavnú príčinu. V opačnom prípade nikdy nebudete skutočne vedieť, čo problém odstránilo.

Eskalačná cesta pre problémy so zváraním

Ak úvodné kontroly prebehnú úspešne, môžete pokračovať ďalej. Teraz sa pozrieme na parametre stroja a vlastnosti materiálu. Ide o pokročilejší krok.

Niektoré polyméry sú hygroskopické11, čo znamená, že absorbujú vlhkosť. Na základe výsledkov našich testov to môže výrazne ovplyvniť pevnosť zvaru. Takže stav materiálu je kritickým kontrolným bodom.

V nasledujúcej tabuľke je uvedený logický postup eskalácie pre ultrazvukové zváranie plastov.

| Etapa | Oblasť zamerania | Príklady činností |

|---|---|---|

| Fáza 1 | Mechanické nastavenie | Overte priliehanie dielov, bezpečnosť prípravkov a tesnosť stohu. |

| Fáza 2 | Parametre procesu | Postupne upravte čas zvárania, čas podržania alebo amplitúdu. |

| Fáza 3 | Integrita materiálu | Skontrolujte obsah vlhkosti, kontamináciu alebo odchýlku šarže. |

| Fáza 4 | Zdravie zariadenia | Skontrolujte, či nie sú klaksón a menič opotrebované alebo poškodené. |

Táto štruktúrovaná metóda zaručuje, že sa nič neprehliadne.

Systematický vývojový diagram šetrí čas tým, že najprv rieši bežné fyzické problémy. Potvrdením konzistencie dielu, stability prípravku a tlaku pred úpravou parametrov môžete izolovať problémy oveľa efektívnejšie a vyhnúť sa zbytočným komplikáciám.

Ako by ste vyriešili problém s vysokou mierou vyradenia pre kozmetické chyby?

Riešenie vysokej miery kozmetických chýb si vyžaduje široký pohľad. Málokedy ide o jediný problém. Problém často spája dizajn, nástroje a proces. Každá oblasť môže vytvárať alebo zhoršovať chyby.

Celostné riešenie problémov

Musíte analyzovať celý systém. Malá konštrukčná chyba môže byť zosilnená nesprávnym nastavením procesu. Vo výrobe sa s tým stretávame často.

Kľúčové oblasti vyšetrovania

Je potrebná systematická kontrola. Začneme izolovaním premenných. To pomôže presne určiť hlavnú príčinu bez zmätkov.

| Doména | Spoločná koreňová príčina |

|---|---|

| Dizajn časti | Ostré vnútorné rohy |

| Nástroje | Nerovnomerný kontakt klaksónu |

| Zariadenia | Nedostatočná podpora častí |

| Proces | Nadmerná sila alebo čas |

Hlbší ponor do koreňových príčin

Vysoká miera zamietnutia je skladačka s mnohými dielikmi. V minulých projektoch spoločnosti PTSMAKE sme sa naučili, že tieto časti sú navzájom prepojené. Nemôžete riešiť problémy v jednej oblasti izolovane.

Domino efekt vo výrobe

Zvážte diel s ostrými vnútornými rohmi. Táto konštrukčná voľba vytvára bod s vysokou koncentrácia napätia12. Tento nedostatok nemusí byť sám o sebe problémom.

Kombinujte ho však s príslušenstvom, ktoré poskytuje slabú podporu. Diel sa teraz môže počas spracovania ohýbať. To ešte viac zvyšuje namáhanie.

Teraz použite nadmernú silu počas montážneho procesu, ako je ultrazvukové zváranie plastov. Veľká sila v kombinácii s napätím z ostrého rohu a zlého podoprenia spôsobí prasklinu alebo stopu po spálení. Vznikne vada.

Prepojené parametre

Každý parameter ovplyvňuje ostatné. Úprava jedného z nich bez zohľadnenia vplyvu na ostatné je častou chybou. Môže to viesť k naháňaniu sa za problémami bez toho, aby sa našlo skutočné riešenie.

| Faktor | Interakcia s inými faktormi | Potenciálna chyba |

|---|---|---|

| Dizajn časti | Ovplyvňuje požiadavky na nástroje a prípravky | Praskliny, stopy po umývaní |

| Nástroje | Ovplyvnené geometriou dielu a nastaveniami procesu | Lemovanie, nerovnomerné zvary |

| Zariadenia | Kritické pre riadenie procesných síl | Deformácia dielov, odreniny |

| Proces | Musí byť prispôsobený dizajnu a nástrojom | Stopy po popáleninách, degradácia materiálu |

Zistili sme, že mapovanie týchto interakcií je najrýchlejšou cestou k stabilnému a spoľahlivému výrobnému procesu.

Pri kozmetických chybách je nevyhnutný systematický prístup. Musíte analyzovať vzájomné pôsobenie konštrukcie súčiastky, nástrojov, prípravkov a procesných parametrov. Tento integrovaný pohľad odhalí skutočnú hlavnú príčinu, čím sa zabráni cyklu dočasných opráv a opakujúcich sa problémov.

Ako zvládate zváracie projekty týkajúce sa veľmi tenkých alebo jemných dielov?

Častou výzvou je manipulácia s veľmi tenkými alebo jemnými komponentmi. Úspech závisí od presného použitia pokročilých techník. Je to o jemnosti, nie o sile.

Zameriavame sa na minimalizáciu namáhania dielov. Tým sa zabezpečí pevný zvar bez poškodenia alebo deformácie.

Kľúčové pokročilé techniky

Dolaďovanie procesu

Začneme úpravou základných parametrov. To zahŕňa použitie nižšej amplitúdy na zníženie vibračného napätia. Je to rozhodujúci prvý krok.

Tu je niekoľko základných stratégií, ktoré používame v spoločnosti PTSMAKE.

| Stratégia | Primárny cieľ | Najlepšie pre |

|---|---|---|

| Nízka amplitúda | Zníženie namáhania časti | Extrémne tenké alebo krehké materiály |

| Kontrola vzdialenosti pri kolapse | Zabezpečenie konzistentnej hĺbky zvaru | Aplikácie vyžadujúce vysokú presnosť |

| Špecializované príslušenstvo | Zabránenie pohybu/skresleniu dielu | Komplexné alebo asymetrické geometrie |

| Sprostredkovateľský film | Absorbovať a distribuovať energiu | Tepelne citlivé alebo priehľadné plasty |

Tieto metódy umožňujú oveľa väčšiu kontrolu.

Integrácia pokročilého riadenia pre úspech

V prípade náročných aplikácií musíme kombinovať niekoľko pokročilých stratégií. Nejde o jedno riešenie, ale o kompletný systémový prístup.

Nízka amplitúda a presné riadenie

Používanie nízkych amplitúda13 je základom. Znižuje mechanické namáhanie citlivých častí počas cyklu zvárania. Tým sa predchádza vzniku trhlín alebo únave materiálu.

To sa spája s mimoriadne presnou kontrolou vzdialenosti pádu. Namiesto zvárania podľa času zvárame do určitej hĺbky. Tým sa zabezpečí, že každý zvar bude rovnaký, a zabráni sa nadmernému zváraniu. To je veľmi dôležité pri zdravotníckych zariadeniach alebo elektronike.

Úloha podpory a energetického manažmentu

Špecializované príslušenstvo je neoddeliteľnou súčasťou. Prípravok musí úplne podopierať diel, pričom žiadna oblasť nesmie zostať nepodopretá. Tým sa zabráni akémukoľvek ohýbaniu alebo vibráciám, ktoré by mohli viesť k poruche.

V niektorých projektoch ultrazvukového zvárania plastov sme zaviedli medziľahlú fóliu pohlcujúcu energiu. Táto tenká fólia je umiestnená medzi rohom a dielom. Pomáha rovnomernejšie rozložiť ultrazvukovú energiu.

Táto technika je obzvlášť užitočná na zabránenie vzniku povrchových škvŕn na kozmeticky citlivých dieloch.

| Výzva | Pokročilé riešenie | Kľúčový prínos |

|---|---|---|

| Praskanie častí | Používajte nastavenia nízkej amplitúdy | Minimalizuje mechanické namáhanie a nahromadenie tepla |

| Nekonzistentné zvary | Implementácia presného riadenia vzdialenosti kolapsu | Dosahuje opakovateľné výsledky s prísnymi toleranciami |

| Skreslenie časti | Navrhnite plne podporné príslušenstvo | Eliminuje pohyb a zabezpečuje správne zarovnanie |

| Označovanie povrchu | Aplikovanie medziproduktovej energetickej fólie | Rozptyľuje energiu na ochranu povrchu dielu |

Kombináciou týchto metód dokážeme úspešne zvárať aj tie najkrehkejšie komponenty.

Riadenie chúlostivých zváracích projektov si vyžaduje viac než len štandardné postupy. Zahŕňa integráciu nízkej amplitúdy, presnú kontrolu kolapsu, vlastné prípravky a niekedy aj energetické fólie. Tento mnohostranný prístup zabezpečuje pevnosť aj integritu najnáročnejších dielov.

Ako vytvoriť plán riadenia procesu pre kritickú zdravotnícku pomôcku?

V prípade kritických zdravotníckych pomôcok nie je priestor na chyby. Robustný plán kontroly procesu nie je len dobrým zvykom, je to požiadavka. Tento plán je vašou príručkou pre konzistentnosť a bezpečnosť.

Nadácia: 100% Monitorovanie údajov

Každá časť je dôležitá. Preto monitorujeme 100% zvarov. Zaznamenávame údaje o každom cykle, aby sme sa uistili, že nič nevynecháme. Tým zabezpečíme úplnú sledovateľnosť.

Kľúčové parametre zvárania

Zameriavame sa na parametre kritickej kvality (CTQ).

| Parameter | Prečo sa monitoruje |

|---|---|

| Zváracia sila | Zabezpečuje dostatok energie na vytvorenie pevného spoja. |

| Zrútenie vzdialenosti | Potvrdzuje tok materiálu a celistvosť spojov. |

| Čas zvárania | Ovláda trvanie aplikácie energie. |

| Frekvencia | Overuje výkon a stabilitu zváračky. |

Tieto údaje v reálnom čase sú základom našej stratégie kontroly.

Vytvorenie plánu kontroly je metodický proces. Prechádza od pochopenia procesu k aktívnej kontrole a reakcii. Ide o definovanie pravidiel pred začiatkom hry.

Nastavenie kontrolných limitov

Najprv musíte stanoviť horné a dolné kontrolné limity (UCL/LCL). Nejde o náhodné odhady. Určujú sa štatisticky počas validácie procesu, často pomocou návrhu experimentov (DOE).

Tieto limity vytvárajú "bezpečné okno" pre výrobu. Pre akýkoľvek parameter, ako je napríklad výkon v ultrazvukové zváranie plastov musí výstup stroja spadať do tohto okna.

Definovanie činností pri odchýlkach

Čo sa stane, keď je zvar v rozpore so špecifikáciou? Váš plán to musí jasne definovať. Neexistuje žiadna nejednoznačnosť. V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme pre to stanovili jasný protokol.

Okamžité opatrenia

Každý diel vyrobený zo zvaru, ktorý nie je v súlade s normou, sa okamžite oddelí. Je umiestnený do karantény, aby sa zabránilo jeho ďalšiemu spracovaniu. Toto je neoddiskutovateľný prvý krok.

Systém by mal tiež spustiť alarm, ktorý upozorní operátorov a technikov.

Vyšetrovanie a náprava

Potom sa začne vyšetrovanie. Analyzujeme údaje, aby sme pochopili hlavnú príčinu. Môže to byť odchýlka materiálu, posun zariadenia alebo chyba operátora. Formálny proces tohto postupu je základnou súčasťou Nápravné a preventívne opatrenia (CAPA)14. Na základe našich zistení prijmeme opatrenia, aby sme proces opäť dostali pod kontrolu.

Úspešný plán kontroly kritickej zdravotníckej pomôcky závisí od troch vecí: 100% monitorovanie údajov, štatisticky definované kontrolné limity a jasný, okamžitý akčný plán pre akékoľvek výsledky, ktoré sa vymykajú špecifikácii. Tým sa zabezpečí kvalita dielov a bezpečnosť pacientov.

Kedy by ste mali uprednostniť ultrazvukové zváranie pred inými metódami spájania?

Výber správnej metódy spájania je veľmi dôležitým rozhodnutím. Ovplyvňuje rýchlosť výroby, náklady a konečnú kvalitu vášho výrobku. Nejde len o výber technológie. Ide o strategickú voľbu.

Správne rozhodnutie

Ultrazvukové zváranie je fantastické pre svoju rýchlosť a presnosť. Nie je však vždy najvhodnejším riešením pre každý projekt. Iné metódy, ako napríklad zváranie vibráciami alebo laserom, majú svoje silné stránky.

Pozrime sa na jednoduché porovnanie.

| Metóda | Najlepšie pre | Kľúčové úvahy |

|---|---|---|

| Ultrazvuk | Veľký objem, malé diely | Kompatibilita materiálov |

| Lepidlo | Nepodobné materiály | Čas vytvrdzovania, príprava povrchu |

Táto tabuľka poskytuje stručný prehľad. Pre informovaný výber je potrebné sa do nej ponoriť hlbšie.

Najlepší výber si vyžaduje jasný rámec. V spoločnosti PTSMAKE usmerňujeme klientov pomocou porovnávacej matice. Tá pomáha vizualizovať kompromisy medzi rôznymi metódami montáže. Objasňuje najlepšiu cestu vpred.

Porovnávacia matica

Táto matica hodnotí kľúčové faktory pre každú metódu spájania. Je to nástroj, ktorý sme zdokonalili v rámci mnohých projektov, aby sme našim partnerom pomohli pri strategických rozhodnutiach. Proces sa začína pochopením toho, ako rôzne metódy vytvárajú teplo. Napríklad ultrazvukové a vibračné metódy sa spoliehajú na generované trecie teplo15 na roztavenie a spájanie plastu.

Podrobné hodnotenie

Tu je prehľad porovnania ultrazvukového zvárania plastov s bežnými alternatívami. Tieto údaje pochádzajú z nášho interného testovania a skúseností z projektov.

| Faktor | Ultrazvukové zváranie | Vibračné zváranie | Laserové zváranie | Lepidlá/rozpúšťadlá |

|---|---|---|---|---|

| Čas cyklu | Veľmi rýchlo (1-2 sekundy) | Mierne (15-30 sekúnd) | Rýchle (5-15 sekúnd) | Pomalé (minúty až hodiny) |

| Materiál Comp. | Dobrý (najmä pevný) | Vynikajúci (široký rozsah) | Dobrý (transmisívny/absorpčný) | Vynikajúci (rozdielny) |

| Náklady na nástroje | Mierne | Vysoká | Vysoká | Nízka |

| Geometria kĺbov | Potrebuje špecifický dizajn | Flexibilnejšie | Veľmi flexibilné | Vysoko flexibilný |

| Hermetické tesnenie | Vynikajúce | Dobrý | Vynikajúce | Variabilné |

Kľúčové poznatky

Ultrazvukové zváranie vyniká neuveriteľne rýchlym časom cyklu. Vďaka tomu je ideálne na veľkoobjemovú výrobu. V porovnaní s používaním lepidiel však môže byť značná počiatočná investícia do nástrojov.

Najlepší spôsob spájania závisí od konkrétnych potrieb vášho projektu. Ultrazvukové zváranie je najlepšou voľbou z hľadiska rýchlosti a vytvárania pevných, hermetických tesnení na kompatibilných plastoch. Táto matica poskytuje jasný východiskový bod pre váš rozhodovací proces.

Ako by ste vyriešili problém so zváraním spôsobený nesúrodými dielmi?

Problémy so zváraním často poukazujú na samotný proces. Skutočný problém však môže byť vonkajší. Častou, ale prehliadanou príčinou sú nekonzistentné diely.

Skutočný vinník

Ak diely nezodpovedajú špecifikáciám, trpí tým proces zvárania. Snaha upraviť nastavenia zváračky pre každý zlý diel nie je riešením. Je to dočasné riešenie, ktoré vytvára ďalšie problémy.

Najprv kvantifikujte problém

Predtým, ako sa dotknete zváračky, zmerajte diely. Použite presné nástroje, aby ste pochopili odchýlku. Tieto údaje sú vaším východiskovým bodom pre skutočné riešenie.

| Prístup | Popis | Výsledok |

|---|---|---|

| Reaktívne | Nastavenie zvárača pre každý diel | Nedôsledné zvary, vysoký odpad |

| Proaktívne | Meranie dielov, oprava zdroja | Konzistentná kvalita, nižšie náklady |

Prístup ku konzistentnosti založený na údajoch

Sledovanie parametrov zvárania pre nekonzistentné diely je neefektívne. Lepšou stratégiou je najprv opraviť diely. Tým sa zabezpečí stabilný základ pre celý proces montáže, najmä v prípade takej presnej veci, akou je ultrazvukové zváranie plastov.

Kvantifikácia variability

Prvým krokom je vždy zber údajov. Musíme pochopiť rozsah nesúladu. Nejde o obviňovanie oddelenia alebo dodávateľa. Ide o objektívne definovanie problému. Na kvantifikáciu používame meracie nástroje variabilita medzi jednotlivými časťami16. To nám presne ukáže, ako veľmi sa rozmery líšia od nominálnej konštrukcie.

| Nástroj na meranie | Najlepšie pre | Presná úroveň |

|---|---|---|

| Digitálne kalibre | Rýchle kontroly, základné rozmery | Dobrý |

| Mikrometre | Kritická hrúbka, priemery | Vysoká |

| CMM | Komplexné geometrie, úplná analýza | Veľmi vysoká |

Spolupráca so zdrojom

S jasnými údajmi môžete pracovať so zdrojom. Môže to byť vaše interné oddelenie lisovania alebo externý dodávateľ. V našich projektoch v spoločnosti PTSMAKE podporujeme priamu komunikáciu. Zdieľame správy z CMM a spoločne sa snažíme nájsť hlavnú príčinu v procese lisovania. Tento prístup založený na spolupráci rieši problém natrvalo. Predchádza budúcim problémom a zlepšuje celkovú kvalitu výrobku.

Stabilný proces zvárania sa začína konzistentnými dielmi. Najlepšou stratégiou je najprv zmerať variabilitu dielov. Potom spolupracujte s oddelením lisovania alebo dodávateľom, aby ste odstránili hlavnú príčinu, namiesto toho, aby ste neustále upravovali zváračku.

Ako môžete využiť automatizáciu ultrazvukového zvárania pri veľkosériovej výrobe?

Kľúčové je myslieť nad rámec jedného stroja. Budúcnosť veľkosériovej výroby spočíva v integrácii na úrovni systému. Ultrazvukové zváranie musíme vnímať nie ako izolovaný krok, ale ako prepojenú súčasť väčšieho inteligentného výrobného ekosystému.

Ďalšia hranica: integrácia na úrovni systému

Tento prístup kombinuje viacero pokročilých technológií. Vytvára plynulý tok od surových dielov až po hotový tovar. Každý komponent komunikuje s cieľom optimalizovať celú linku.

Inteligentnejšie, rýchlejšie, lepšie

Môžeme integrovať robotiku na presnú manipuláciu s dielmi. Vidiace systémy môžu vykonávať kontroly ešte pred zvarom. Automatizovaný zber údajov sa prenáša priamo do systému riadenia kvality (QMS) vašej továrne.

| Funkcia | Tradičná automatizácia | Integrovaný systém |

|---|---|---|

| Manipulácia s časťou | Manuálne alebo jednoduché podávače | Robotické ramená |

| Kontrola | Postprodukčné kontroly | Systémy videnia v reálnom čase |

| Údaje | Manuálne zaznamenávanie | Automatizované podávanie QMS |

| Optimalizácia | Reaktívne úpravy | Prediktívna analýza |

Integrácia týchto systémov mení výrobnú halu. Posúva nás od reaktívneho k proaktívnemu modelu výroby, ktorý je nevyhnutný pre efektívne a spoľahlivé zvyšovanie výroby. V spoločnosti PTSMAKE sprevádzame našich klientov týmto vývojom.

Vytvorenie inteligentného zváracieho ekosystému

Ide o vybudovanie súdržného, samokontrolného procesu. Robotika robí viac než len presúva súčiastky. Zakaždým zabezpečujú dokonalú orientáciu a umiestnenie, čo je rozhodujúce pre konzistentnú kvalitu zvaru v akejkoľvek aplikácii ultrazvukového zvárania plastov.

Úloha pokročilých systémov videnia

Moderné systémy videnia sú neuveriteľne výkonné. Dokážu skontrolovať diely, či nie sú poškodené pri tvarovaní, znečistené alebo nesprávne zmontované ešte predtým, ako sa dostanú k zváračovi. Táto jednoduchá kontrola pred zváraním zabráni vzniku zlého dielu, čím sa ušetrí značná časť materiálu a času.

Údaje: Základom kvality

Každý jeden zvar generuje cenné údaje. Hovoríme o tlaku, amplitúde a spotrebovanej energii. V integrovanom systéme sa tieto údaje automaticky zaznamenávajú. Tieto informácie vytvárajú digitálne dvojča17 výrobného procesu. Umožňuje monitorovanie v reálnom čase a historickú analýzu, čím tvorí jadro robustného systému riadenia kvality.

| Integrovaná technológia | Primárna výhoda | Vplyv na výrobu |

|---|---|---|

| Robotika | Konzistentnosť a rýchlosť | Skrátenie času cyklu, menej chýb pri manipulácii |

| Systémy Vision | Proaktívna kontrola kvality | Nižšia miera zmetkovitosti, lepšia kvalita dielov |

| Automatizované údaje | Transparentnosť procesov | Vylepšená sledovateľnosť, prediktívna údržba |

Budúcnosť veľkoobjemového ultrazvukového zvárania je prepojený systém. Integráciou robotiky, videnia a automatizovaného zberu údajov vytvárame inteligentný ekosystém, ktorý zvyšuje efektivitu, zabraňuje vzniku chýb a poskytuje bezkonkurenčnú kontrolu procesu.

Prevezmite vedenie v oblasti ultrazvukového zvárania plastov s PTSMAKE

Ste pripravení zvýšiť svoju výrobu pomocou moderných riešení ultrazvukového zvárania plastov? Kontaktujte spoločnosť PTSMAKE ešte dnes pre individuálnu cenovú ponuku alebo technickú konzultáciu. Zistite, prečo nám poprední výrobcovia na celom svete dôverujú v oblasti presnosti, kvality a konzistentnosti od prototypu až po veľkovýrobu. Pošlite svoj dopyt teraz!

Zistite, ako táto kľúčová vlastnosť ovplyvňuje výber materiálu a návrh spojov na dosiahnutie optimálnej pevnosti. ↩

Získajte viac informácií o základnom princípe vytvárania tepla ultrazvukovými vlnami v polyméroch. ↩

Pochopte, ako táto vlastnosť materiálu umožňuje pevné, hermetické tesnenie pri ultrazvukovom zváraní. ↩

Pozrite sa, ako sa polyméry počas zvárania rozkladajú, a naučte sa konkrétne metódy, ako tomuto problému predchádzať. ↩

Objavte vedecké poznatky o premene elektrických signálov na mechanický pohyb nevyhnutný pre ultrazvukové zváranie. ↩

Zistite, čo znamená amplitúda pri ultrazvukovom zváraní a prečo je to kritický parameter pre úspech. ↩

Zistite, ako táto vlastnosť základného materiálu ovplyvňuje úspešnosť vášho zváracieho procesu. ↩

Zistite, ako táto vlastnosť ovplyvňuje prenos energie a kvalitu zvaru v ultrazvukových aplikáciách. ↩

Zistite, ako tento štatistický nástroj zjednodušuje komplexné testovanie a urýchľuje optimalizáciu procesov. ↩

Zistite viac o tom, ako molekulárne sily vytvárajú pevné a spoľahlivé zvarové spoje. ↩

Zistite, ako môže absorpcia vlhkosti výrazne ovplyvniť výkon a integritu zvárania polymérov. ↩

Zistite, ako tento koncept vytvára slabé miesta, ktoré vedú k prasklinám a iným kozmetickým chybám. ↩

Zistite viac o tom, ako amplitúda vibrácií ovplyvňuje kvalitu zvaru a integritu materiálu. ↩

Pochopte, ako systémy CAPA podporujú zlepšovanie kvality a zabezpečujú úplný súlad s predpismi. ↩

Pochopte, ako vibrácie vytvárajú teplo na vytvorenie molekulárnej väzby v plastoch. ↩

Zistite, ako tento kľúčový ukazovateľ kvality ovplyvňuje zváranie a celkovú efektívnosť výroby. ↩

Zistite, ako môže tento virtuálny model zmeniť váš výrobný proces predpovedaním výsledkov a optimalizáciou výkonu. ↩