Nesprávne výpočty lisovania môžu zničiť drahé diely, zastaviť výrobné linky a ohroziť montážne celky dôležité z hľadiska bezpečnosti. Dokonca aj skúsení inžinieri majú problémy so zložitými interakciami medzi hodnotami interferencie, vlastnosťami materiálu, tepelnými účinkami a montážnymi silami, ktoré určujú, či lisované spojenie bude bezpečne držať alebo katastrofálne zlyhá.

Výpočty lisovania zahŕňajú určenie presného vzájomného pôsobenia medzi zapadajúcimi dielmi, výpočet výsledných kontaktných tlakov pomocou materiálových vlastností a geometrických vzťahov a následné overenie, či napätia zostávajú v bezpečných medziach a zároveň poskytujú primeranú prenosovú kapacitu.

Táto príručka obsahuje základné vzorce, rozhodovacie rámce a praktické úvahy, ktoré používam pri navrhovaní spoľahlivých tlačových zostáv. Dozviete sa, ako zvládnuť všetko od základných výpočtov rušivých vplyvov až po zložité scenáre zahŕňajúce rôzne materiály, metódy tepelnej montáže a výber bezpečnostného faktora.

Aký je základný princíp lisovania?

Lisovanie, známe aj ako interferenčné lícovanie, je založené na jednoduchom, ale účinnom koncepte: trení. Celý princíp je založený na vytvorení spoja, v ktorom je hriadeľ zámerne o niečo väčší ako otvor, do ktorého zapadá.

Toto rozmerové prekrývanie sa nazýva "interferencia".

Keď sú tieto dve časti tlačené k sebe, tento rozdiel vo veľkosti vytvára výrazný radiálny tlak. Tento tlak vytvára silnú treciu silu, ktorá uzamkne súčiastky a zabráni ich skĺznutiu. Ide o čisto mechanické spojenie.

| Komponent | Relatívna veľkosť | Kľúčový faktor |

|---|---|---|

| Hriadeľ | Väčšie ako otvor | Pozitívna interferencia |

| Náboj (diera) | Menšie ako hriadeľ | Riadená deformácia |

Táto metóda je veľmi účinná pri prenose krútiaceho momentu a axiálneho zaťaženia bez použitia spojovacích prvkov.

Veda o uskladnenej energii

Pri montáži lisovaného dielu sa materiály oboch komponentov pružne deformujú. Vonkajší komponent, náboj, sa roztiahne, aby sa prispôsobil predimenzovanému hriadeľu. Vnútorný hriadeľ je stlačený menším otvorom.

Táto deformácia uchováva potenciálnu energiu v zostave, podobne ako stlačená pružina. Táto uložená energia vytvára konštantný a rovnomerný prítlak medzi dvoma povrchmi.

Toto je radiálny tlak1 ktorá je základom pevnosti kĺbu. Vytvára statické trenie potrebné na bezpečné uchytenie dielov. Presný výpočet lisovania je nevyhnutný na to, aby sa dosiahol správny výsledok.

V spoločnosti PTSMAKE sme sa presvedčili, aké dôležité sú prísne tolerancie. Ak je zásah príliš veľký, môže dôjsť k nadmernému namáhaniu materiálu, čo môže spôsobiť praskliny alebo poruchu.

| Typ Fit | Vzťah medzi hriadeľom a otvorom | Bežný prípad použitia |

|---|---|---|

| Výpredaj Fit | Hriadeľ je menší | Rotačné hriadele, posuvné časti |

| Prechod Fit | Prekrývanie tolerancií | Lokalizačné kolíky, vývody |

| Interferencia Fit | Hriadeľ je väčší | Ložiská, ozubené kolesá, puzdrá |

Naopak, ak je zásah príliš malý, spoj môže pri zamýšľanom zaťažení zlyhať. Preto sú naše procesy CNC obrábania tak zamerané na presnosť. Zabezpečujeme, aby každý komponent spĺňal presné špecifikácie na spoľahlivé uloženie.

Pevnosť lisovaného spoja vyplýva z interferencie medzi hriadeľom a otvorom. Tento veľkostný rozdiel vytvára vysoký radiálny tlak a statické trenie, čím sa diely spoja a prenášajú zaťaženie bez spojovacích prvkov. To z neho robí jednoduchú a robustnú metódu spájania.

Ako rušenie vytvára kontaktný tlak?

Interferencia je v podstate plánovaný rozmerový presah. Väčšiu časť (napríklad hriadeľ) vtlačíme do menšieho otvoru. Toto fyzické prekrývanie je východiskovým bodom.

Reakcia materiálu

Materiály oboch častí sa len tak nepoddajú. Odrážajú sa. Otvor sa rozširuje a hriadeľ sa stláča. Tento vnútorný odpor vytvára silu.

Od sily k tlaku

Táto sila sa rozloží na kontaktnú plochu medzi dvoma komponentmi. Táto rozložená sila je kontaktný tlak. Je to "zovretie", ktoré drží zostavu pohromade. Správny výpočet lisovania zabezpečuje, že tento tlak je práve správny.

Hookov zákon v praxi

Tento proces sa v podstate riadi Hookovým zákonom. Tento zákon hovorí, že napätie je úmerné deformácii. Zjednodušene povedané, čím viac materiál deformujete, tým viac sa tlačí späť. Rušenie je "napätie", ktorým systém zaťažujeme.

Vlastná tuhosť materiálu určuje veľkosť "napätia" alebo tlaku, ktorý vytvára. Táto tuhosť je kvantifikovaná vlastnosťou nazývanou Youngov modul. Materiály s vysokým Youngovým modulom, ako napríklad oceľ, vytvárajú väčší tlak pri rovnakom množstve zásahu v porovnaní s mäkším materiálom, ako je hliník. Je to preto, že odolávajú pružná deformácia2 silnejšie.

Výber materiálu je kľúčový

Výber správnych materiálov je veľmi dôležitý. V spoločnosti PTSMAKE často usmerňujeme klientov pri výbere materiálu na základe požadovanej prídržnej sily. Výber priamo ovplyvňuje výpočet lisovania a výkonnosť zostavy.

Porovnajme dva bežné materiály.

| Materiál | Youngov modul (GPa) | Výsledný tlak |

|---|---|---|

| Oceľ | ~200 | Vysoká |

| Hliník | ~70 | Nižšie |

Táto tabuľka ukazuje, že pri rovnakom zásahu oceľ vytvára oveľa pevnejší spoj, pretože je tuhšia.

Interakcia je jednoduchá: vytvoríte rozmerový konflikt (interferenciu). Pružnosť materiálov (Youngov modul) tomuto konfliktu odoláva, čím vzniká predvídateľná sila. Táto sila, rozložená na styčnej ploche, sa stáva prítlakom, ktorý pevne drží diely.

Aké sú primárne namáhania v lisovanej zostave?

V každej lisovanej zostave vznikajú dve kritické napätia. Ide o radiálne napätie a tangenciálne napätie.

Tangenciálne napätie sa často nazýva "obručové" napätie. Pôsobí po obvode náboja a hriadeľa.

Radiálne napätie pôsobí kolmo na povrch. Tlačí na náboj smerom von a na hriadeľ smerom dovnútra. Pre úspešnú konštrukciu je kľúčové porozumieť obom.

Tu je stručný prehľad:

| Typ stresu | Vplyv na rozbočovač | Vplyv na hriadeľ |

|---|---|---|

| Radiálne napätie | Ťah (ťahá smerom von) | Kompresívne (stláča sa dovnútra) |

| Tangenciálne (obručové) napätie | Ťahové (rozťahovacie) | Kompresné (stláčanie) |

Pochopenie pôvodu stresu

Toto napätie vzniká v dôsledku samotného zásahu. Väčší hriadeľ núti menší otvor v náboji, aby sa rozšíril. Toto pôsobenie vytvára prídržnú silu.

Obručové napätie v náboji

Ako sa náboj rozťahuje, aby sa prispôsobil hriadeľu, jeho materiál sa po obvode rozťahuje. Vzniká tak ťahové napätie v obruči.

Ak toto napätie prekročí medzu klzu materiálu, náboj môže prasknúť alebo zlyhať. Je to rozhodujúci faktor pri našom výpočte lisovania.

Radiálne napätie na rozhraní

Tlak medzi styčnými plochami vytvára radiálne napätie. Toto napätie pôsobí na povrch hriadeľa tlakovo a stláča ho.

Na vnútornom povrchu náboja pôsobí ten istý tlak ako ťahová sila, ktorá ťahá materiál smerom von. Integrita celej zostavy závisí od reakcie materiálu na túto silu. Pružná deformácia3 bez zlyhania.

V našej práci v PTSMAKE tieto sily starostlivo analyzujeme, aby sme zabezpečili, že kĺb zostane bezpečný pri prevádzkovom zaťažení. Vzájomné pôsobenie týchto napätí určuje pevnosť kĺbu.

| Komponent | Primárne napätia | Povaha stresu |

|---|---|---|

| Rozbočovač | Obruče a radiálne zariadenia | Ťahová sila |

| Hriadeľ | Radiálne a obručové | Kompresia |

Lisovaná zostava je definovaná radiálnymi a tangenciálnymi (obručovými) napätiami. Radiálne napätie stláča hriadeľ a náboj je v ťahu. Obručové napätie vytvára v náboji napätie. Správny výpočet zaručuje, že tieto sily vytvoria pevný a trvalý spoj.

Čo definuje úspešné a neúspešné lisovanie?

Lisovacie zariadenie má jednu hlavnú úlohu. Musí bezpečne spojiť dve časti. Úspech je definovaný jeho schopnosťou preniesť požadované zaťaženie bez akéhokoľvek pohybu.

To znamená, že nedochádza k preklzávaniu pod krútiacim momentom. Znamená to tiež, že nedôjde k poškodeniu komponentov počas montáže alebo používania.

Neúspech sa však môže prejaviť viacerými spôsobmi. Nie vždy je to len jednoduché, pretože sa uvoľnia súčiastky. Pochopenie týchto bodov poruchy je veľmi dôležité. Presný výpočet lisovania je základom na to, aby ste sa im vyhli.

Kľúčové ukazovatele úspechu

| Kritériá | Popis |

|---|---|

| Prenos zaťaženia | Kĺb dôsledne zvláda špecifikované axiálne a torzné zaťaženie. |

| Žiadne skĺznutie | Interferencia vytvára dostatočnú treciu silu, ktorá zabraňuje relatívnemu pohybu. |

| Integrita komponentov | Hriadeľ ani náboj nevykazujú známky praskania alebo poddajnosti. |

Úspešné lisovanie je predovšetkým o rovnováhe. Konštrukcia musí vytvárať dostatočný zásah pre pevné uchopenie. Príliš veľký zásah však vedie priamo k zlyhaniu. V priebehu rokov sme pomáhali klientom nájsť túto krehkú rovnováhu.

Bežné spôsoby porúch, ktorým sa treba vyhnúť

Ak je rovnováha narušená, vznikajú problémy. K preklzávaniu dochádza, keď je rušenie príliš nízke. Trecia sila jednoducho nedokáže odolať prevádzkovému zaťaženiu. To často poukazuje na nedodržanie výrobných tolerancií.

Praskanie nábojov je opačný problém. Príliš veľký zásah nadmerne namáha vonkajší komponent. Výsledkom je napätie v obruči4 môže prekročiť pevnosť materiálu v ťahu, čo vedie k lomu.

K poddajnosti hriadeľa dochádza vtedy, keď materiál hriadeľa nedokáže odolať tlakovým silám. Trvalo sa deformuje, čím sa znižuje interferencia a výrazne oslabuje kĺb.

Frettingová korózia je postupnejšia porucha. Malé, opakujúce sa pohyby medzi povrchmi spôsobujú opotrebovanie a oxidáciu, čím sa pomaly zhoršuje uloženie.

| Spôsob zlyhania | Primárna príčina |

|---|---|

| Kĺzanie | Nedostatočná interferencia alebo nízky koeficient trenia. |

| Praskanie nábojov | Nadmerné rušenie alebo krehký materiál náboja. |

| Poddajnosť hriadeľa | Nadmerné rušenie alebo mäkký materiál hriadeľa. |

| Fretting Korózia | Mikropohyb medzi povrchmi pri zaťažení. |

Úspech závisí od návrhu, ktorý rešpektuje limity materiálu, a od výroby, ktorá dosahuje prísne tolerancie. Je to partnerstvo medzi inžinierskou teóriou a výrobnou presnosťou.

Úspešný kĺb je tichý - jednoducho funguje bez problémov. Spôsoby porúch sú rôzne, od prešmykovania až po praskanie, pričom každý z nich je spôsobený nerovnováhou sily a pevnosti materiálu. Presnosť výpočtu aj obrábania je jediným spôsobom, ako zabezpečiť úspech.

Ako rozmerové tolerancie vytvárajú minimálne a maximálne rušenie?

Vo výrobe musíme počítať s extrémnymi situáciami. Ide o "najhoršie" scenáre. Sú definované tolerančnými pásmami hriadeľa a náboja.

To nám pomáha nájsť najtesnejšie a najvoľnejšie možné prispôsobenie. Obidve možnosti vypočítame, aby sme zabezpečili, že montáž bude vždy fungovať.

Pochopenie extrémov

K maximálnemu rušeniu dochádza vtedy, keď je hriadeľ najväčší. V rovnakom čase je náboj najmenší.

Minimálne rušenie je opakom. Nastáva vtedy, keď je hriadeľ najmenšej prípustnej veľkosti a náboj najväčšej.

| Scenár | Stav hriadeľa | Stav rozbočovača | Výsledná interferencia |

|---|---|---|---|

| Najhorší prípad | Najväčší (horná hranica) | Najmenší (dolná hranica) | Maximálna interferencia |

| Najhorší prípad | Najmenší (dolná hranica) | Najväčší (horná hranica) | Minimálna interferencia |

Aby sa zaručilo úspešné prispôsobenie interferencie, musia inžinieri vypočítať tieto dve okrajové podmienky. Ich ignorovanie vedie k zostavám, ktoré buď zlyhajú pri zaťažení, alebo prasknú počas montáže. V spoločnosti PTSMAKE je to základný krok v našom preskúmaní návrhu pre vyrobiteľnosť (DFM).

Prečo je rozhodujúce myslieť na najhorší možný scenár

Uvažovanie v zmysle najhorších scenárov chráni integritu návrhu. Zaručuje, že aj pri výrobných odchýlkach bude každá kombinácia dielov fungovať tak, ako bolo zamýšľané. Tento proces je nevyhnutný pre spoľahlivý výpočet lisovania.

Výpočet maximálnej interferencie

Tento výpočet predpovedá najvyššie možné namáhanie komponentov. Zistí sa tak, že sa vezme maximálny prípustný priemer hriadeľa a odčíta sa minimálny prípustný priemer náboja. Tým sa zabezpečí, že materiál nepodľahne alebo sa nezlomí. Musíme zohľadniť, ako stohovanie tolerancií5 môže ovplyvniť konečné rozmery zostavy.

Výpočet minimálnej interferencie

Týmto výpočtom sa zabezpečí, že zostava bude mať dostatočnú prídržnú silu. Zistí sa tak, že sa vezme minimálny priemer hriadeľa a odčíta sa maximálny priemer náboja. Tým sa zaručí, že kĺb pri prevádzkovom zaťažení nepreklzuje ani nezlyhá.

Tu sa dozviete, ako fungujú vzorce pri správnom výpočte lisovania:

| Typ rušenia | Vzorec | Účel |

|---|---|---|

| Maximum (I_max) | Max. priemer hriadeľa - min. priemer náboja | Zabraňuje zlyhaniu materiálu |

| Minimum (I_min) | Min. priemer hriadeľa - max. priemer náboja | Zabezpečuje dostatočnú prídržnú silu |

Výpočet týchto "najhorších" scenárov pomocou tolerančných pásiem je veľmi dôležitý. Definuje absolútne hranice pre vaše interferenčné uloženie a zabezpečuje, že zostava nie je ani príliš tesná, aby spôsobila poškodenie, ani príliš voľná, aby zlyhala, čo zaručuje funkčnú spoľahlivosť každého vyrobeného dielu.

Aký vplyv má drsnosť povrchu na efektívne rušenie?

Ani ten najprecíznejšie opracovaný povrch nie je dokonale hladký. Pod mikroskopom má drobné vrcholy a údolia. To je to, čo nazývame drsnosťou povrchu.

Pri stlačení dvoch častí sú tieto mikroskopické vrcholy prvými kontaktnými bodmi. Obrovský tlak pri montáži tieto vrcholy sploští alebo rozdrví. Tento proces sa často nazýva sploštenie asperity.

Prvotný kontakt

Predstavte si, že sa stretnú dva drsné povrchy. Spočiatku sa dotýkajú len najvyššie vrcholy. Skutočná kontaktná plocha je oveľa menšia ako celková plocha povrchu.

Vplyv montážnej sily

Pri pôsobení sily sa tieto vrcholy deformujú. Tým sa zníži počiatočná, navrhnutá interferencia. Strata interferencie závisí od kvality povrchu.

Porovnanie počiatočného stavu a stavu po montáži je uvedené nižšie.

| Štát | Povrchový špičkový stav | Účinná interferencia |

|---|---|---|

| Pred montážou | Vrcholy sú neporušené a ostré | Pri maximálnej konštrukčnej hodnote |

| Po montáži | Vrcholy sú sploštené/drvené | Znížené z projektovanej hodnoty |

Toto počiatočné zníženie je rozhodujúcim faktorom.

Zníženie rušivých vplyvov v dôsledku sploštenia asperity nie je len zanedbateľným detailom. Môže predstavovať významnú časť celkovej interferencie, najmä pri vysoko presných uloženiach. Jeho ignorovanie vedie k slabšiemu spoju, než sa zamýšľalo.

Prečo geometrická interferencia nie je celý príbeh

Geometrické rušenie je to, čo vypočítate z výkresov. Predpokladá dokonalé, hladké valce. Efektívne rušenie je však to, čo zostane po vyrovnaní asperít.

Práve tu sa skúsenosti s presnou výrobou stávajú kľúčovými. V spoločnosti PTSMAKE ich zohľadňujeme v našom procese. Chápeme, že vlastnosti materiálu hrajú obrovskú úlohu.

Tvrdosť a ťažnosť materiálu

Tvrdšie materiály odolávajú tomuto splošteniu viac ako mäkšie. Hriadeľ z kalenej ocele sa sploští menej ako mäkší hliníkový náboj. Tento proces zahŕňa značné plastická deformácia6 na mikroskopickej úrovni. Správny výpočet lisovania musí zohľadňovať tieto zmeny závislé od materiálu.

Nasledujúca tabuľka poskytuje všeobecnú predstavu na základe našich skúseností s projektmi klientov.

| Vlastnosť materiálu | Vplyv na sploštenie asperity | Vplyv na stratu rušenia |

|---|---|---|

| Vysoká tvrdosť | Menej sploštenia | Nižšia strata |

| Nízka tvrdosť | Ďalšie sploštenie | Vyššia strata |

| Vysoká tvárnosť | Vrcholy sa ľahko deformujú | Vyššia strata |

| Nízka tvárnosť | Vrcholy sa môžu zlomiť | Komplexný, môže znížiť stratu |

Pochopenie tejto interakcie je kľúčové. Zabezpečuje, že konečná zostava má požadovanú pevnosť a prídržnú silu.

Sploštenie asperity je rozdrvenie mikroskopických vrcholov povrchu počas montáže. Týmto procesom sa znižuje navrhnutý geometrický zásah, čo priamo ovplyvňuje konečnú pevnosť a tesnosť lisovaného spoja. Vlastnosti materiálu sú kľúčovým faktorom, ktorý rozhoduje o tom, aká veľká je strata interferencie.

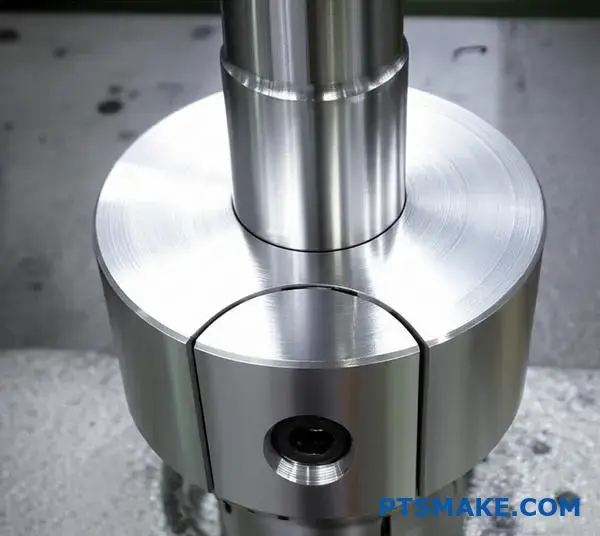

Aké sú hlavné typy metód montáže lisovaním?

Výber správnej metódy montáže lisovaním je rozhodujúci. Má priamy vplyv na pevnosť spojov, integritu komponentov a efektívnosť výroby. Každý prístup má špecifické výhody.

Tri základné metódy sú silové lisovanie, tepelná rozťažnosť a tepelná kontrakcia. Preskúmame každú z nich. Ich pochopenie vám pomôže vybrať najlepšiu techniku pre vašu aplikáciu.

Sila lisovania pri teplote okolia

Ide o najbežnejšiu metódu. Používame hydraulický lis alebo lis na trny. Ten fyzicky vtlačí hriadeľ do náboja pri izbovej teplote. Je to jednoduché a rýchle.

Tepelné metódy

Tepelné metódy menia veľkosť dielov. To uľahčuje montáž.

Tepelná rozťažnosť (ohrev rozbočnice)

Zahrievame vonkajší komponent (náboj). To spôsobí jeho rozšírenie. Hriadeľ sa potom ľahko zasunie. Keď sa náboj ochladí, vytvorí pevný spoj.

Tepelná kontrakcia (chladenie hriadeľa)

Naopak, vnútornú časť (hriadeľ) môžeme chladiť. Často sa to robí pomocou kvapalného dusíka. Hriadeľ sa zmrští, čo umožní jeho ľahké vloženie do náboja.

Každá metóda lisovania slúži na iné potreby. Výber závisí od materiálov, tolerancií a montážnych síl. Prvým krokom je presný výpočet lisovania, ktorý definuje požadovaný zásah.

Stlačenie sily je jednoduché. Môže však predstavovať vysoké napätie. Hrozí tiež riziko poškodenia povrchu súčiastky v dôsledku poškodenia alebo žlč7. To sa týka dielov s jemnou povrchovou úpravou alebo dielov vyrobených z mäkších materiálov. Často ho používame, keď sú montážne sily zvládnuteľné a povrchová úprava nie je taká kritická.

Tepelné metódy sú šetrnejšie. Vyhýbajú sa treniu a možnému poškodeniu povrchu pri silovom lisovaní. Zahrievanie náboja je vhodné pre väčšie komponenty. Chladenie hriadeľa je ideálne pre citlivé zostavy, pri ktorých by zahrievanie mohlo poškodiť blízku elektroniku alebo tesnenia. Tepelné metódy si vyžadujú viac zariadení a presnú kontrolu teploty. To môže predĺžiť čas cyklu a náklady.

V spoločnosti PTSMAKE sprevádzame klientov týmto výberovým procesom. Pomáhame nájsť rovnováhu medzi potrebami výkonu a výrobnou realitou.

Tu je porovnanie týchto metód:

| Metóda | Kľúčová výhoda | Hlavná nevýhoda | Najlepšie pre |

|---|---|---|---|

| Silové stlačenie | Jednoduché, rýchle, nízke náklady na vybavenie | Riziko poškodenia povrchu, vysoké namáhanie | Malé diely, robustné materiály |

| Tepelná rozťažnosť | Nízke montážne napätie, žiadne poškodenie povrchu | Vyžaduje vykurovacie zariadenie, dlhší cyklus | Veľké komponenty, tesné uloženie |

| Tepelná kontrakcia | Čistý proces s veľmi nízkym stresom | Náklady na kryogeniku, bezpečnostné opatrenia | Citlivé materiály, vysoko presné uloženie |

Výber správnej metódy montáže je veľmi dôležitým rozhodnutím. Silové lisovanie ponúka jednoduchosť, zatiaľ čo tepelné metódy poskytujú jemnejšiu montáž pre citlivé alebo vysoko presné komponenty. Najlepšia voľba vyvažuje náklady, čas a integritu konečného výrobku.

Ako normy ISO 286 fit (napr. H7/p6) zjednodušujú návrh?

Systém ISO zjednodušuje návrh pomocou jasnej štruktúry. Pri definovaní tolerančných zón sa opiera o normalizované kódy. Tým sa z projektovania odstraňujú dohady.

Stavebné prvky normy ISO 286

Systém má tri základné komponenty. Každá časť kódu, napríklad "H7", má špecifický význam. Tým sa vytvára univerzálny jazyk pre výbavu.

| Komponent | Popis |

|---|---|

| Základná veľkosť | Menovitý priemer otvoru alebo hriadeľa (napr. 50 mm). |

| Základná odchýlka | Písmeno definujúce polohu tolerančnej zóny vzhľadom na základnú veľkosť. |

| Trieda tolerancie (IT) | Číslo (napr. 7), ktoré určuje veľkosť tolerančnej zóny. |

Táto štruktúra zaručuje, že každý inžinier a strojník rozumie požadovanej presnosti.

Systémy so základom v otvore vs. systémy so základom v hriadeli

Systém ISO ponúka dve základné metódy. Väčšina konštrukcií používa systém s otvormi kvôli jednoduchosti a nákladovej efektívnosti. Je jednoduchšie vyrábať hriadele rôznych veľkostí ako diery.

V systéme s dierovým základom je diera konštantou. Dolná odchýlka diery je vždy nulová (označená písmenom "H"). Tolerancia hriadeľa sa potom mení, aby sa dosiahlo požadované uloženie. Tým sa štandardizujú nástroje, ako sú výstružníky a meradlá.

V spoločnosti PTSMAKE zvyčajne odporúčame systém s dierami. Zjednodušuje inventár nástrojov a znižuje výrobné náklady našich klientov. Systém hriadeľovej základne sa používa v špeciálnych prípadoch. Napríklad pri použití hriadeľov štandardných rozmerov, ako sú komerčné ložiská.

Dekódovanie súladu H7/p6

Poďme si rozobrať bežnú interferenčnú montáž: H7/p6. Tento kód okamžite informuje o technickom zámere. Táto predvídateľnosť je nevyhnutná pre presný výpočet lisovaného uloženia.

| Kód | Komponent | Význam pre 50 mm časť |

|---|---|---|

| H | Odchýlka diery | Tolerančné pásmo otvoru začína pri základnej veľkosti (nulová odchýlka). |

| 7 | Trieda tolerancie otvoru | Otvor má určitý rozsah tolerancie (napr. 25 mikrónov pre 50 mm otvor). |

| p | Odchýlka hriadeľa | Tolerančné pásmo hriadeľa je úplne nad základnou veľkosťou. |

| 6 | Trieda tolerancie hriadeľa | Hriadeľ má užší rozsah tolerancie (napr. 16 mikrónov pre 50 mm hriadeľ). |

Táto kombinácia zaručuje interferenčné uloženie. Najmenší hriadeľ bude vždy väčší ako najväčší otvor. Presná veľkosť presahu však závisí od základná odchýlka8 a stupeň IT.

Štruktúra systému ISO používa štandardizované kódy na definovanie tolerančných zón. Tým sa vytvára predvídateľný rámec pre otvory a hriadele, vďaka ktorému môžu konštruktéri špecifikovať a dosiahnuť presné uloženie - voľnosť, prechod alebo interferenciu - potrebné pre akúkoľvek aplikáciu.

Ako ovplyvňujú výpočty kombinácie materiálov (napr. oceľ/hliník)?

Kombinácia materiálov, ako je oceľ a hliník, je bežnou inžinierskou praxou. Výrazne však komplikuje konštrukčné výpočty.

S montážou nemôžete zaobchádzať ako s jediným materiálom.

Dve vlastnosti sú absolútne rozhodujúce: Youngov modul a koeficient tepelnej rozťažnosti.

Tieto faktory priamo ovplyvňujú rozloženie napätia a výkon, najmä pri kolísaní teplôt. Presné Výpočet lisovania závisí od toho, či to bude správne.

Úloha Youngovho modulu

Youngov modul považujte za mieru tuhosti. Rôzne materiály sa pri rovnakom zaťažení deformujú rôzne.

Oceľ je približne trikrát tuhšia ako hliník.

Keď ich skombinujete, tuhší materiál - oceľ - bude znášať oveľa väčšiu časť namáhania. Toto nerovnomerné rozloženie je potrebné zohľadniť vo výpočtoch, aby nedošlo k preťaženiu jedného komponentu.

| Vlastníctvo | Oceľ (typická) | Hliník (typický) |

|---|---|---|

| Youngov modul (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

Vplyv tepelnej rozťažnosti

Materiály sa pri zahrievaní rozťahujú a pri ochladzovaní zmršťujú. Problémom je, že sa rozťahujú rôznou rýchlosťou.

Ako ukazujú naše testy, hliník sa pri rovnakej zmene teploty rozpína takmer dvakrát viac ako oceľ.

Tento rozdiel vytvára silné vnútorné sily. V zostave je to diferenciálna tepelná rozťažnosť9 môže kĺb uvoľniť alebo spôsobiť obrovské napätie.

Príklad z reálneho sveta

Predstavte si hliníkový krúžok nalisovaný na oceľový hriadeľ. Keď sa zostava zahrieva, hliníkový krúžok sa rozpína viac ako oceľový hriadeľ.

Tým sa zníži interferencia, čo môže spôsobiť uvoľnenie a zlyhanie uloženia.

Naopak, pri veľmi nízkych teplotách sa hliník viac zmršťuje, čím sa výrazne zvyšuje tlak a napätie v oboch častiach. To môže viesť k praskaniu.

Miešanie materiálov si skrátka vyžaduje dôkladnú analýzu. Rozdiely v tuhosti a tepelnej rozťažnosti vytvárajú zložité napätia. Ich ignorovanie, najmä pri meniacich sa teplotách, je priamou cestou k zlyhaniu zostavy. Presná Výpočet lisovania je nevyhnutný pre spoľahlivosť.

Aký je rozdiel medzi výpočtom pre plný a dutý hriadeľ?

Pri výpočte napätia sú kľúčové okrajové podmienky. V prípade pevného hriadeľa je matematika jednoduchšia. Zameriavame sa hlavne na vonkajší povrch.

Duté hriadele sú iné. Majú vnútorný aj vonkajší povrch. Každý z nich môže byť vystavený tlaku. To všetko mení. Rozloženie napätia už nie je lineárne od stredu.

Hlavné rozdiely v podmienkach

| Funkcia | Pevný hriadeľ | Dutý hriadeľ |

|---|---|---|

| Tlakové plochy | Len vonkajšie | Vnútorné a vonkajšie |

| Stres v centre | Nula (teoreticky) | N/A (materiál nie je k dispozícii) |

| Výpočtový model | Vzorec krútenia | Laméove rovnice |

Táto zmena si vyžaduje komplexnejší prístup.

Analýza napätí v dutých hriadeľoch

Výpočet napätia pevného hriadeľa je priamy. Napätie je v jeho strede nulové. Maximum dosahuje na najvzdialenejšom vlákne. Toto je priame pre torzné alebo ohybové zaťaženie.

Duté hriadele prinášajú zložitosť. Majú dve hranice: vnútorný a vonkajší priemer. Oba môžu byť pod tlakom. To je bežné v hydraulických systémoch alebo pri výpočte lisovania.

Na riešenie tejto úlohy použijeme Laméove rovnice. Tieto rovnice nám pomôžu nájsť radiálne a obručové napätia v celej hrúbke steny valca.

Pochopenie zložiek stresu

Vnútorný tlak vytvára napätie. Snaží sa rozšíriť hriadeľ. Vonkajší tlak vytvára kompresiu. Snaží sa hriadeľ stlačiť. Výsledkom týchto síl je radiálne napätie (pôsobiace pozdĺž polomeru) a napätie v obruči10 (pôsobí obvodovo).

Konečné napätie v ktoromkoľvek bode je kombináciou týchto faktorov. Nie je to jednoduchý lineárny gradient. V spoločnosti PTSMAKE to starostlivo modelujeme. Tým sa zabezpečí, že diel vydrží všetky prevádzkové tlaky bez toho, aby zlyhal. Zistili sme, že je to nevyhnutné pre vysoko spoľahlivé komponenty v oblasti leteckej techniky a medicíny.

Výpočty pevných hriadeľov sú jednoduché, pričom napätie sa maximálne prejavuje na povrchu. Duté hriadele sú zložitejšie. Ich vnútorné a vonkajšie tlaky si vyžadujú použitie Laméových rovníc na presné určenie radiálnych a obručových napätí v celom materiáli.

Aké sú typické bezpečnostné faktory používané pri návrhu lisovania?

Bezpečnostné faktory pri návrhu lisovania nie sú jediné číslo. Sú rozdelené do kategórií na základe toho, pred čím chránia. Tento výber je pre spoľahlivosť rozhodujúci.

Vo všeobecnosti berieme do úvahy dve hlavné oblasti: medzu klzu materiálu a požadovaný prenos zaťaženia. Správny faktor závisí od dôležitosti a podmienok aplikácie.

Faktory aplikované na pevnosť materiálu

Tým sa zabezpečí, aby sa materiály náboja a hriadeľa trvalo nedeformovali alebo nezlyhali. Vyšší faktor chráni pred poddajnosťou pri namáhaní.

Faktory prenosu zaťaženia

To zaručuje, že kĺb zvládne požadovaný krútiaci moment alebo axiálnu silu bez preklzu. Výber je tu pre funkčnosť veľmi dôležitý.

Základné usmernenie pre tieto faktory je uvedené nižšie.

| Oblasť použitia | Typický bezpečnostný faktor (SF) |

|---|---|

| Výťažnosť materiálu | 1,2 až 2,0 |

| Požadovaný prenos zaťaženia | 1,5 až 3,0 |

Výber správneho bezpečnostného faktora si vyžaduje hlbší pohľad na konkrétnu aplikáciu. Je to rovnováha rizika, nákladov a výkonu. Musíme zvážiť niekoľko kľúčových prvkov. Od týchto vstupov závisí presný výpočet lisovacej priľnavosti.

Kritickosť aplikácie

Čím kritickejšia je časť, tým vyšší je bezpečnostný faktor. Zlyhanie leteckej súčiastky má vážne následky. To je rozdiel oproti nepodstatnej súčasti v spotrebnom elektronickom zariadení.

Pri vysokorizikových aplikáciách často používame bezpečnostné faktory na hornej hranici rozsahu. To poskytuje dodatočnú bezpečnostnú rezervu pre prípad nepredvídaných udalostí.

Typ a podmienky nakladania

Hlavným faktorom je charakter zaťaženia. Statické zaťaženie je oveľa jednoduchšie navrhnúť ako dynamické alebo cyklické zaťaženie.

- Statické zaťaženie: Nižšie bezpečnostné faktory sú často prijateľné.

- Dynamické/cyklické zaťaženie: Tie môžu spôsobiť únavu. Vyžadujú si vyššie bezpečnostné faktory, aby sa časom zabránilo poruchám.

Únava a potenciál materiálu Hertzovo kontaktné napätie11 na rozhraní sa musí starostlivo riadiť.

Neistota v dizajne

Neistota pochádza z mnohých zdrojov. Patria k nim odchýlky vo vlastnostiach materiálov, výrobné tolerancie a povrchové úpravy. V spoločnosti PTSMAKE prísne kontrolujeme tolerancie, aby sme túto neistotu znížili. Nikdy ju však nemožno úplne odstrániť. Vyšší bezpečnostný faktor pomáha zohľadniť tieto neznáme.

| Faktor | Vplyv na bezpečnostný faktor (SF) |

|---|---|

| Vysoká kritickosť | Zvýšenie SF |

| Dynamické zaťaženie | Zvýšenie SF |

| Vysoká neistota | Zvýšenie SF |

| Dobre definované podmienky | Zníženie SF |

Pri návrhu lisovaného uloženia sa bezpečnostné faktory kategorizujú pre pevnosť materiálu a prenos zaťaženia. Konečný výber je starostlivým rozhodnutím založeným na kritickosti aplikácie, type zaťaženia a neistotách návrhu, aby sa zabezpečila bezpečnosť aj výkon.

Aké úpravy výpočtu sú potrebné pre kužeľové lisovanie?

Pri riešení kužeľových lisovacích tvaroviek musíme zmeniť zameranie. Na rozdiel od valcového uloženia nie sú kľúčové len počiatočné priemery.

Rozhodujúcim faktorom sa stáva axiálna montážna vzdialenosť. Táto vzdialenosť priamo ovplyvňuje konečný zásah a pridržiavaciu silu. Malá zmena axiálnej polohy spôsobuje výraznú zmenu tlaku.

Valcové vs. kužeľové ovládače

Správny výpočet lisovania pre kužeľové konštrukcie je zásadne odlišný.

| Typ Fit | Primárny ovládač výpočtu |

|---|---|

| Valcové uloženie | Priemery komponentov |

| Zúžený strih | Osová vzdialenosť montáže |

Toto rozlíšenie má zásadný význam pre proces návrhu aj montáže. Vyžaduje si odlišný prístup, aby sa spoľahlivo dosiahla požadovaná prídržná sila.

Hlavné nastavenie vychádza z pochopenia geometrie kužeľa. Uhol kužeľa funguje ako mechanický zosilňovač. Na každú jednotku axiálnej vzdialenosti, o ktorú sú diely pritlačené k sebe, sa polomer vnútorného dielu účinne zväčšuje.

Táto riadená expanzia vytvára rušenie. Výpočet lisovania sa preto zameriava na jednoduchý vzorec. Spája uhol zúženia, axiálny záber a výsledný radiálny presah.

Od axiálneho tlaku k radiálnemu tlaku

Predstavte si ho ako klin. Čím viac tlačíte hriadeľ v axiálnom smere, tým viac sa náboj rozširuje v radiálnom smere. Tento proces pokračuje, kým sa nedosiahne požadovaný zásah.

Práve tu je dôležitá presná kontrola počas montáže. V spoločnosti PTSMAKE často navrhujeme prípravky na mieru. Tieto prípravky zabezpečujú presnú axiálnu vzdialenosť zatlačenia, čím zaručujú predvídateľný výkon. Schopnosť materiálu podliehať pružná deformácia12 bez poddajnosti je kľúčovým faktorom tohto procesu.

Montážna sila vs. konečná interferencia

Možno tiež sledovať silu potrebnú na montáž. Poskytuje indikátor vytváraného rušenia v reálnom čase.

| Axiálne zapojenie | Výsledné rušenie (príklad) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Vďaka tomuto priamemu vzťahu je proces kontrolovateľný, ale znamená to tiež, že presnosť montáže je prvoradá.

V prípade kužeľového lisovania sa výpočty presúvajú zo statických rozmerov na dynamickú veličinu axiálnej montážnej vzdialenosti. Táto vzdialenosť v kombinácii s uhlom zúženia určuje konečný presah a prídržnú kapacitu spoja. To je kľúčový rozdiel oproti valcovým uloženiam.

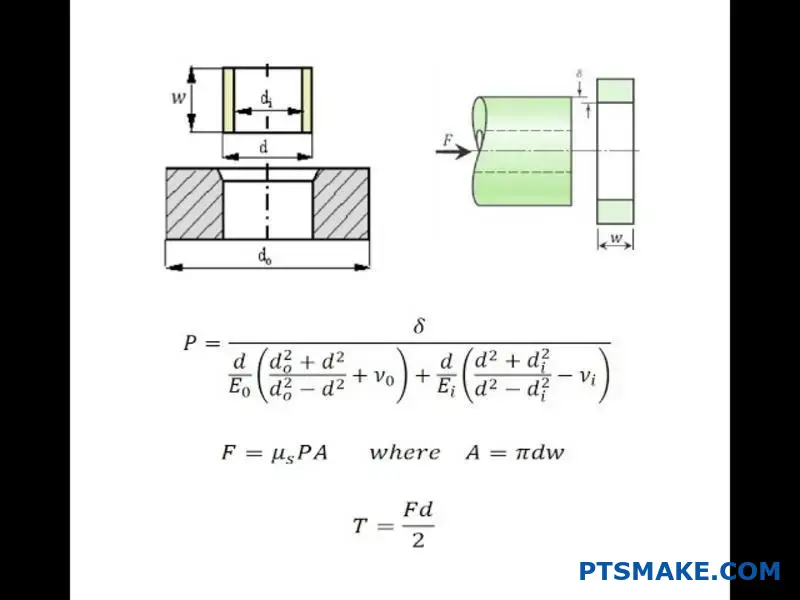

Ako sa vypočíta lisovacia sila pri montáži?

Výpočet lisovacej sily sa obmedzuje na základný vzorec. Pomáha nám predpovedať silu potrebnú na úspešnú montáž. Tým sa zabráni poškodeniu súčiastky a zabezpečí sa bezpečné uloženie.

Základný vzorec je:

Sila (F) = tlak (P) × plocha (A) × koeficient trenia (μ)

Tu je jednoduché rozdelenie jednotlivých komponentov:

| Variabilné | Popis |

|---|---|

| F | Potrebná konečná lisovacia sila. |

| P | Kontaktný tlak medzi dvoma časťami. |

| A | Plocha, na ktorej sú diely v kontakte. |

| μ | Koeficient trenia medzi materiálmi. |

Tento výpočet lisovania je východiskovým bodom pre akýkoľvek návrh interferenčného uloženia.

Hoci vzorec vyzerá jednoducho, presnosť závisí od správneho definovania jeho premenných. Pozrime sa bližšie na plochu a koeficient trenia.

Výpočet kontaktnej plochy (A)

Pri väčšine aplikácií lisovania hriadeľov a otvorov sú diely valcové. Výpočet kontaktnej plochy je jednoduchý.

Použite tento vzorec:

A = π × d × L

Tu je "d" menovitý priemer hriadeľa alebo otvoru a "L" je dĺžka záberu.

Výber koeficientu trenia (μ)

Toto je často najzložitejšia časť. Koeficient trenia nie je konštantný. Závisí od materiálov, povrchovej úpravy a od toho, či sa používa mazivo.

Pri počiatočnom stlačení musíte použiť koeficient statické trenie13. Táto hodnota je vždy vyššia ako kinetické (pohybové) trenie. Predstavuje silu potrebnú na začatie pohybu. Výber nesprávnej hodnoty môže viesť k výrazným chybám.

Tu je niekoľko typických hodnôt, ktoré používame ako východiskový bod v PTSMAKE.

| Kombinácia materiálov | Koeficient trenia (μ) - suchý |

|---|---|

| Oceľ na oceli | 0.4 - 0.8 |

| Hliník na oceli | 0.3 - 0.6 |

| Mosadz na oceli | 0.3 - 0.5 |

Vždy si tieto hodnoty overte pre svoje špecifické materiály a podmienky povrchu.

Zhrnieme to tak, že vzorec pre lisovaciu silu je vaším vodítkom. Jeho presnosť však závisí výlučne od presných výpočtov kontaktnej plochy a starostlivo zvoleného koeficientu trenia. Správne určenie týchto detailov je rozhodujúce pre úspešnú montáž.

Ako vypočítate požadovanú teplotu pre tepelnú montáž?

Kľúčovým krokom je výpočet požadovanej teploty. Zabezpečuje úspešnú tepelnú montáž bez poškodenia komponentov. Tento proces sa opiera o základný vzorec.

Tento vzorec nám pomôže určiť presnú potrebnú zmenu teploty (ΔT).

Základný vzorec

Základná rovnica je jednoduchá:

ΔT = (požadovaná vzdialenosť + maximálna interferencia) / (priemer × koeficient tepelnej rozťažnosti)

Táto rovnica je základom pre presný výpočet lisovania.

Pochopenie premenných

Každá premenná vo vzorci zohráva dôležitú úlohu. Rozdeľme si ich.

| Variabilné | Popis |

|---|---|

| ΔT | Požadovaná zmena teploty. |

| Požadované povolenie | Malá medzera potrebná na jednoduchú montáž. |

| Maximálna interferencia | Maximálny navrhnutý presah medzi časťami. |

| Priemer | Menovitý priemer povrchu kovania. |

| Koeficient rozšírenia (α) | Tendencia materiálu rozpínať sa pri zahrievaní. |

Správne nastavenie týchto hodnôt je nevyhnutné pre presnosť.

Poďme sa teraz hlbšie venovať praktickému využitiu tohto vzorca. Nie je to len o dosadzovaní čísel. Kvalita vašich vstupných údajov priamo ovplyvňuje výsledok. Bežná chyba môže viesť k neúspešnej montáži.

Zameranie na materiál rozbočovača

Dôležitým bodom je vždy používať vlastnosti materiálu ohrievanej časti. Vo väčšine prípadov ide o vonkajšiu časť alebo náboj. Náboj je komponent, ktorý sa musí rozšíriť, aby prijal vnútornú časť alebo hriadeľ.

Preto sa Koeficient tepelnej rozťažnosti14 použité vo vašom výpočte musia byť pre materiál náboja. Použitie koeficientu hriadeľa je častou chybou, s ktorou sa stretávame. Dá vám nesprávnu teplotu, čo môže viesť k uvoľneniu uloženia alebo poškodeniu súčiastky.

Presnosť údajov je kľúčová

Získavanie presných údajov o materiáloch je prvoradé. Karty s údajmi o materiáloch sú tu vaším najlepším priateľom. Pri našej práci v spoločnosti PTSMAKE tieto hodnoty vždy overujeme. Malé odchýlky v zliatinách môžu výrazne zmeniť rozťažné vlastnosti.

Zoberte si tieto bežné materiály:

| Materiál | Typický koeficient (α) na °C |

|---|---|

| Oceľ | ~12 x 10-⁶ |

| Hliník | ~23 x 10-⁶ |

| Mosadz | ~19 x 10-⁶ |

Ako vidíte, hliník sa pri rovnakej zmene teploty rozpína takmer dvakrát viac ako oceľ. To zdôrazňuje, prečo je pri výpočte lisovania také dôležité použiť správnu hodnotu. Vždy sa uistite, že vaše jednotky sú v celom vzorci konzistentné.

Vzorec pre tepelnú montáž je jednoduchý, ale jeho úspech závisí od presných údajov. Pri výpočte vždy používajte materiálové vlastnosti náboja, pretože ide o zahrievanú časť. Presné údaje zabezpečia spoľahlivú a bezpečnú montáž vašich komponentov.

Ako vytvoriť výpočtovú tabuľku pre tlačové zostavy?

Vytvorenie spoľahlivej tabuľky na výpočet lisovania je predovšetkým o štruktúre. Musíte jasne definovať vstupy a výstupy. To zabezpečí, že vaše výpočty budú presné a opakovateľné.

Proces sa začína zhromažďovaním základných údajov. Patria sem rozmery dielov a vlastnosti materiálov. Vaše výstupy potom odhalia výkonnosť uloženia.

Kľúčové vstupy

Tu sú kľúčové vstupy, ktoré budete potrebovať:

| Vstupná kategória | Konkrétne údaje |

|---|---|

| Geometria | Priemer hriadeľa, vnútorný/vonkajší priemer náboja |

| Tolerancie | Triedy tolerancie hriadeľa a náboja (napr. h6, H7) |

| Materiál | Youngov modul, Poissonov pomer, medza klzu |

| Montáž | Koeficient trenia, dĺžka záberu |

Základné výstupy

Toto sú výsledky, ktoré by mala vypočítať vaša tabuľka:

| Kategória výstupu | Špecifické výpočty |

|---|---|

| Interferencia | Minimálna a maximálna interferencia |

| Tlak | Kontaktný tlak na rozhraní |

| Stresy | Napätia v náboji a hriadeli (tangenciálne, radiálne) |

| Sily | Axiálna sila pri montáži/demontáži |

| Bezpečnosť | Bezpečnostné faktory pre náboj a hriadeľ |

Dobre organizovaná tabuľka má logický priebeh. To je kľúčom k úspešnému výpočtu presného uloženia. Zabraňuje chybám a uľahčuje kontrolu a pochopenie nástroja. V spoločnosti PTSMAKE používame tento štruktúrovaný prístup v našich projektoch. Pomáha nám zaručiť presnosť už od začiatku.

Postupnosť výpočtu

Najprv je potrebné v tabuľke určiť rozsah rušenia. Použite menovité priemery a určené tolerancie. Tým získate minimálne a maximálne možné hodnoty rušenia.

Potom použite tieto hodnoty interferencie na výpočet kontaktného tlaku. Tu vstupujú do hry vlastnosti materiálu, ako je napríklad Youngov modul. Tento tlak je základom pre všetky následné výpočty napätia.

Od tlaku k bezpečnosti

Po zistení tlaku môžete vypočítať napätie v náboji a hriadeli. Cieľom je zabezpečiť, aby sa ani jedna z častí počas montáže alebo po nej nepoddajná. Kontrolujeme to na základe medze klzu materiálu.

Táto analýza pomáha určiť Von Misesovo napätie15, čo je rozhodujúci faktor na predpovedanie zlyhania. Nakoniec môžete vypočítať požadovanú osovú montážnu silu a, čo je najdôležitejšie, bezpečnostné faktory.

Tu je logický postup:

| Krok | Výpočet | Závisí od |

|---|---|---|

| 1 | Min/Max Interferencia | Priemery, tolerancie |

| 2 | Kontakt Tlak | Interferencia, vlastnosti materiálu, geometria |

| 3 | Napätia (náboj a hriadeľ) | Tlak, geometria |

| 4 | Axiálna sila | Tlak, trenie, dĺžka záberu |

| 5 | Faktor bezpečnosti | Vypočítané napätia, medza klzu materiálu |

Štruktúrovaná tabuľka je nevyhnutná. Vyžaduje jasne definované vstupy, ako sú rozmery a vlastnosti materiálu. Logické vzorce potom generujú kritické výstupy vrátane interferencií, napätí a bezpečnostných faktorov, čím sa zabezpečí spoľahlivý návrh lisovania.

Ako vybrať vhodné uloženie ISO (napr. H7/p6 vs. H7/u6)?

Výber medzi kombináciami ako H7/p6 a H7/u6 si vyžaduje jasný plán. Nie je to len o číslach v tabuľke. Ide o to, ako diel funguje v reálnom svete.

Vypracoval som jednoduchý rámec, ktorým sa pri tejto voľbe riadim. Vyvažuje potreby výkonu s praktickými obmedzeniami.

Tento prístup pomáha vyhnúť sa nákladným chybám. Zaručuje, že vybrané uloženie spĺňa všetky požiadavky aplikácie. Rozdeľme si základné rozhodovacie faktory.

Kľúčové faktory rozhodovania

Štruktúrovaný prístup zjednodušuje výber. Môžeme ho rozdeliť do štyroch hlavných oblastí. Každá z nich sa zaoberá kritickým aspektom funkcie a vyrobiteľnosti zostavy.

| Faktor | Kľúčová otázka |

|---|---|

| Krútiaci moment | Akú veľkú rotačnú silu musí zvládnuť? |

| Demontáž | Bude ho niekedy potrebné rozobrať? |

| Materiál | Ako budú vybrané materiály reagovať na silu? |

| Výroba | Dokáže môj partner tieto tolerancie spoľahlivo vyrobiť? |

Poďme sa jednotlivým faktorom venovať hlbšie. Pomôže vám to urobiť informovanejšie rozhodnutie pre vašu konkrétnu aplikáciu.

Bližší pohľad na rámec

Potreby prenosu krútiaceho momentu

Veľkosť krútiaceho momentu, ktorý musí zostava zvládnuť, je rozhodujúca. Vyššia požiadavka na krútiaci moment vo všeobecnosti znamená, že potrebujete väčšie rušenie. V tomto prípade je uloženie ako H7/u6 lepšie ako H7/p6. Podrobný výpočet lisovaného uloženia je nevyhnutný na zabezpečenie toho, aby spoj pri zaťažení nepreklzol.

Demontáž a údržba

Premýšľajte o životnom cykle výrobku. Budete niekedy potrebovať servis alebo výmenu komponentov? Zariadenie H7/p6 sa často dá demontovať silou. Kovanie H7/u6 sa však považuje za takmer trvalé. Vysoké rušenie často vedie k poškodeniu komponentov počas demontáže.

Na vlastnostiach materiálu záleží

Materiály sa pod tlakom správajú rôzne. Oceľový hriadeľ zalisovaný do hliníkového náboja si vyžaduje dôkladné zváženie. Vnútorný tlak vytvára značný Obručový stres16 v náboji, čo by mohlo spôsobiť jeho poddajnosť alebo prasknutie, ak nie je správne navrhnutý. Na základe výsledkov našich testov je kľúčovou premennou kombinácia materiálov.

Výrobné kapacity

Nakoniec zvážte svojho výrobného partnera. Dosiahnutie prísnych tolerancií pre interferenčné uloženia nie je triviálne. Otvor H7 a hriadeľ p6 alebo u6 si vyžadujú vysoko presné strojné zariadenia. V spoločnosti PTSMAKE dôsledne vyrábame diely, ktoré spĺňajú tieto presné špecifikácie.

| Funkcia | H7/p6 | H7/u6 |

|---|---|---|

| Kapacita krútiaceho momentu | Stredné | Vysoká až veľmi vysoká |

| Demontáž | Možné, so silou | Ťažké až nemožné |

| Typický stres | Mierne | Vysoká |

| Výroba | Náročné | Veľmi náročné |

Výber správnej normy ISO si vyžaduje vyvážený prístup. Musíte zvážiť požiadavky na krútiaci moment, potreby demontáže, vlastnosti materiálu a presnosť výroby vášho dodávateľa. Tento rámec poskytuje štruktúrovaný spôsob hodnotenia týchto kritických kompromisov pre úspešný návrh.

Kedy je lisovanie lepšou voľbou ako drážkovanie alebo drážkovanie?

Výber spôsobu spojenia hriadeľa a náboja je veľmi dôležitý. Ovplyvňuje výkon a náklady. Každá metóda - lisovanie, drážkovanie a drážkovanie - má svoje miesto.

Vaše rozhodnutie závisí od niekoľkých kľúčových faktorov. Medzi ne patria potreby krútiaceho momentu, rýchlosť a rozpočet. Poďme si rozobrať základné rozdiely.

Kapacita krútiaceho momentu a náklady

Drážkovanie vo všeobecnosti ponúka najvyššiu kapacitu krútiaceho momentu. Kľúčové dráhy predstavujú spoľahlivú a cenovo výhodnú strednú cestu. Lisované uloženia sú vynikajúce, ale závisia do veľkej miery od presného Výpočet lisovania.

Jednoduché porovnanie vyzerá takto:

| Funkcia | Stlačte tlačidlo Fit | Kľúčová cesta | Drážkovanie |

|---|---|---|---|

| Kapacita krútiaceho momentu | Dobrý až výborný | Mierne | Vynikajúce |

| Relatívne náklady | Nízka až stredne vysoká | Nízka | Vysoká |

| Montáž | Vyžaduje silu | Jednoduché | Jednoduché |

Táto tabuľka poskytuje rýchly prehľad pre počiatočné úvahy o návrhu.

Pozrime sa hlbšie na technické kompromisy. Najlepšia voľba nie je vždy o hrubom výkone alebo najnižšej cene. Je to o správnom prispôsobení pre danú aplikáciu.

Vyvažovanie a vysokorýchlostné aplikácie

Pri vysokorýchlostných rotujúcich súčiastkach je vyváženosť najdôležitejšia. Lisované diely sú prirodzene sústredné a vyvážené. Vytvárajú hladký a rovnomerný spoj.

Kľúčové dráhy odstraňovaním materiálu vytvárajú nerovnováhu. To môže pri vysokých rýchlostiach spôsobiť výrazné vibrácie. Drážkovanie ponúka lepšie vyváženie ako drážky kľúča, ale nie je také dokonalé ako lisované uloženie.

Koncentrácia stresu a spätná väzba

Hlavnou nevýhodou drážok je koncentrácia napätia. Ostré rohy drážky kľúča sa môžu pri zaťažení stať miestom poruchy. Lisované drážky rozkladajú zaťaženie rovnomerne po celom obvode. Tým sa minimalizujú miesta namáhania. Zavádzajú však napätie v obruči17 v rozbočovači, čo si vyžaduje starostlivý návrh.

Ďalším faktorom je spätná väzba alebo "hra". Kľúčové dráhy a drážky sa môžu časom opotrebovať, čím vzniká vôľa. To je pri presnom riadení pohybu neprípustné. Správne vykonané lisovanie má nulovú vôľu.

V spoločnosti PTSMAKE denne sprevádzame klientov týmito voľbami. Zistili sme, že pre vysoko presnú a vysokorýchlostnú robotiku je často lepšie lisovanie.

| Kritérium | Stlačte tlačidlo Fit | Kľúčová cesta | Drážkovanie |

|---|---|---|---|

| Vysokorýchlostné vyváženie | Vynikajúce | Chudobný | Dobrý |

| Koncentrácia stresu | Nízka (distribuovaná) | Vysoká (v rohoch) | Mierne |

| Spätná väzba | Zero | Náchylnosť na vývoj | Minimálne (na začiatku) |

Každý typ spoja predstavuje jedinečné technické výzvy. Lisované spoje ponúkajú vynikajúcu vyváženosť a žiadnu vôľu, čo je ideálne pre presné úlohy. Kľúčové dráhy sú jednoduché a lacné, zatiaľ čo drážkové spoje poskytujú najvyšší prenos krútiaceho momentu. Konečný výber závisí výlučne od špecifických požiadaviek vašej aplikácie.

Ako navrhnúť lisované uloženie, ktoré sa musí opakovane rozoberať a znovu montovať?

Navrhnúť lis vhodný na opakované použitie je jedinečná výzva. Štandardné lisovacie kovania sa často každým cyklom zhoršujú. To vedie k strate prídržnej sily.

Hlavnými nepriateľmi sú opotrebovanie povrchu a únava materiálu. Musíte s nimi počítať už od začiatku.

Kľúčové úpravy dizajnu

Aby sme zabezpečili dlhú životnosť, zameriavame sa na niekoľko kľúčových oblastí. Rozhodujúce sú ľahšie zásahy. Určujeme aj tvrdšie materiály. Tieto zmeny zabraňujú rýchlej degradácii. Zásadný význam tu má správny výpočet lisovania.

| Funkcia | Štandardné lisovanie | Opakovane použiteľné lisovanie |

|---|---|---|

| Interferencia | Vyššie | Ľahšie |

| Materiály | Štandardná tvrdosť | Tvrdené povrchy |

| Mazanie | Voliteľné | Často sa odporúča |

| Montáž | Sila | Sila / hydraulika |

Tento prístup pomáha zachovať integritu kĺbu počas mnohých cyklov.

Zmiernenie opotrebenia a únavy

Keď sa diely mnohokrát stlačia a roztiahnu, ich povrch sa poškodí. Toto neustále napätie spôsobuje mikroskopické poškodenia, ktoré sa časom hromadia. Ide o bežný problém, ktorý riešime v našich projektoch v spoločnosti PTSMAKE.

Pochopenie opotrebovania povrchu

Pri každom montážnom a demontážnom cykle sa zo styčných plôch strháva materiál. Týmto opotrebovaním sa zmenšuje účinný priemer dielov. V dôsledku toho sa pri každom použití zmenšuje interferencia a prídržná sila. To môže viesť k javu známemu ako korózia18 ak sa vyskytnú mikropohyby.

Úloha únavy materiálu

Opakované namáhanie pri montáži môže spôsobiť aj únavu samotného materiálu. Vonkajšia časť (náboj) sa rozťahuje a vnútorná časť (hriadeľ) sa stláča. Toto cyklické namáhanie môže viesť k vzniku trhlín, najmä v oblastiach s vysokým namáhaním.

Praktické riešenia pre opätovné použitie

V boji proti týmto problémom zavádzame špecifické stratégie návrhu.

Zapaľovač rušenia sa hodí

Ľahší zásah znižuje namáhanie materiálov. Minimalizuje tiež škrabanie počas montáže. Táto jednoduchá zmena výrazne predlžuje životnosť spoja.

Tvrdené materiály a povrchové úpravy

Používanie materiálov s vysokou tvrdosťou je veľmi dôležité. Tvrdšie povrchy oveľa lepšie odolávajú opotrebovaniu.

| Materiál/ošetrenie | Benefit |

|---|---|

| Kalená oceľ | Odoláva oderu a deformácii. |

| Nitridovanie | Vytvára veľmi tvrdý povrch puzdra. |

| Indukčné kalenie | Lokalizuje tvrdosť do konkrétnych oblastí. |

Pokročilé metódy montáže

Pri vysoko presných aplikáciách niekedy používame nástroje s hydraulickým pohonom. Tieto nástroje mierne rozťahujú náboj, čím umožňujú vloženie hriadeľa s minimálnou silou. Takmer sa tým eliminuje opotrebovanie súvisiace s montážou.

Navrhovanie opakovane použiteľného lisovaného spojenia si vyžaduje dôkladné zváženie opotrebenia, únavy a spôsobov montáže. Ľahšie zásahy, tvrdené materiály a premyslené montážne techniky sú kľúčom k vytvoreniu odolného a dlhotrvajúceho spoja.

Kedy sa rozhodnete, že lisovanie je nesprávne technické riešenie?

Lisovanie je účinný nástroj, ale nie je to univerzálne riešenie. Poznanie jeho hraníc je kľúčom k robustnému inžinierstvu. Musíte rozpoznať, kedy je iná metóda lepšia.

To si vyžaduje viac ako len jednoduchý výpočet lisovania. Musíme vziať do úvahy celý systém.

Scenáre vyžadujúce opatrnosť

Zvážte tieto varovné signály. Často signalizujú, že lisovanie je pre vašu aplikáciu nesprávnou voľbou. Ich ignorovanie môže viesť k zlyhaniu.

| Vysoko rizikový scenár | Primárny záujem |

|---|---|

| Extrémne tepelné cyklovanie | Strata interferencie Fit |

| Veľmi vysoké nárazové zaťaženie | Náhle skĺznutie súčiastky |

| Krehké materiály | Zlomenina počas montáže |

| Presné uhlové zarovnanie | Rotačná nestabilita |

Rozpoznanie týchto hraníc zabraňuje nákladným chybám v návrhu.

Definovanie technologických hraníc

Podľa mojich skúseností v spoločnosti PTSMAKE sme videli, v čom lisovacie zariadenia vynikajú a v čom zlyhávajú. Hranica je často definovaná prevádzkovým prostredím a vlastnosťami materiálu. Poďme si rozobrať konkrétne obmedzenia.

Extrémne tepelné cyklovanie

Pri veľkých teplotných výkyvoch sa materiály rozťahujú a zmršťujú. Ak majú hriadeľ a náboj rôzne koeficienty tepelnej rozťažnosti, môže dôkladne vypočítaný zásah zaniknúť. Klasickým príkladom je oceľový hriadeľ v hliníkovom náboji. Pri vysokých teplotách sa hliník viac rozpína, čím sa spoj uvoľní.

Potreba presného uhlového vyrovnania

Štandardné lisovanie sa spolieha len na trenie. Nemôže zaručiť presnú rotačnú orientáciu dvoch častí. Ak vaše komponenty musia voči sebe zachovávať určitý uhol, lisovanie bez sekundárneho prvku, ako je drážka, drážkovanie alebo čap, nie je vhodnou voľbou.

Veľmi vysoké nárazové alebo vibračné zaťaženie

Statické trenie drží lisované diely pohromade. Náhle vysoké rázové zaťaženie však môže toto trenie na chvíľu prekonať. To môže spôsobiť skĺznutie komponentov alebo dokonca ich úplnú demontáž. Spoľahlivosť zostavy pri náraze sa stáva nepredvídateľnou.

Materiály náchylné na lámanie

Niektoré materiály, ako napríklad keramika, kalená nástrojová oceľ alebo liatina, sú veľmi pevné, ale krehké. Vysoké ťahové obručové napätia, ktoré vznikajú počas montáže lisovaním, môžu ľahko spôsobiť ich prasknutie. To vedie ku katastrofickým krehký lom19 buď počas montáže, alebo neskôr počas prevádzky.

Lisované uloženia nie sú vhodné pre extrémne tepelné cykly, vysoké nárazové zaťaženie alebo v prípadoch, keď je presné uhlové zarovnanie kritické. Pri ich použití s krehkými materiálmi hrozí aj katastrofické zlyhanie, takže v týchto náročných prípadoch sú potrebné alternatívne metódy spájania.

Majstrovský výpočet lisovania s odbornými znalosťami spoločnosti PTSMAKE

Ste pripravení dosiahnuť bezchybné výpočty lisovania a vynikajúcu presnosť komponentov? Kontaktujte spoločnosť PTSMAKE a získajte rýchlu a podrobnú cenovú ponuku - zabezpečte si, že váš ďalší projekt CNC obrábania alebo vstrekovania bude spĺňať najvyššie štandardy. Spolupracujte s nami pre spoľahlivosť, kvalitu a bezkonkurenčnú technickú podporu od prototypu až po výrobu!

Zistite, ako sa tento tlak vypočítava, aby bola vaša zostava pevná, odolná a spoľahlivá pre zamýšľané použitie. ↩

Pochopte, ako sa materiály správajú pri namáhaní, aby ste zlepšili svoje konštrukčné rozhodnutia a výkonnosť zostavy. ↩

Preskúmajte, ako schopnosť materiálu deformovať sa a vrátiť sa do tvaru ovplyvňuje pevnosť zostavy a miesta poruchy. ↩

Zistite, ako toto kritické namáhanie ovplyvňuje vašu konštrukciu a výber materiálu pre odolnú zostavu. ↩

Pochopiť, ako sa tolerancie jednotlivých dielov kumulujú v konečnej zostave. ↩

Zistite viac o tom, ako materiály pod zaťažením trvalo menia svoj tvar. ↩

Pochopte, ako dochádza k opotrebovaniu lepidla, a spôsoby jeho zmiernenia počas montáže. ↩

Pochopte tento kľúčový koncept, aby ste zvládli systém ISO fit a zlepšili svoje návrhy. ↩

Zistite, ako tento jav vytvára vnútorné napätie, ktoré môže ohroziť integritu vašej zostavy. ↩

Zistite, ako toto obvodové napätie ovplyvňuje konštrukčnú integritu a konštrukciu tlakových nádob a potrubí. ↩

Preskúmajte tento koncept, aby ste lepšie pochopili tlaky na rozhranie v tlačových uloženiach. ↩

Zistite, ako vlastnosti materiálu ovplyvňujú pevnosť a spoľahlivosť vašich konštrukcií s kužeľovým lisovaním. ↩

Zistite, ako statické trenie ovplyvňuje počiatočnú silu potrebnú pri výpočte lisovania. ↩

Zistite viac o tom, ako sa rôzne materiály rozťahujú teplom, čo je rozhodujúci faktor pre úspech vášho návrhu. ↩

Zistite, ako toto kritérium predpovedá zlyhanie materiálu pri komplexnom zaťažení pre bezpečnejšie konštrukcie. ↩

Pochopte, ako vnútorné sily ovplyvňujú vašu zostavu, aby ste predišli zlyhaniu materiálu a zaistili dlhodobú spoľahlivosť. ↩

Pochopte, ako toto obvodové napätie ovplyvňuje integritu konštrukcie a výber materiálu. ↩

Zistite viac o tom, ako môže tento typ opotrebovania ohroziť integritu vašej zostavy. ↩

Pochopte tento spôsob poruchy, aby ste predišli neočakávaným trhlinám a zaistili integritu svojich zostáv. ↩