Výnimočné vlastnosti PEEK ho predurčujú na vysoko výkonné aplikácie, ale obrábanie tohto moderného polyméru predstavuje jedinečné výzvy. Mnohí výrobcovia zápasia s nahrievaním, tvorbou otrepov a dosahovaním prísnych tolerancií, ktoré sa vyžadujú pri kritických komponentoch pre letecký priemysel a medicínu.

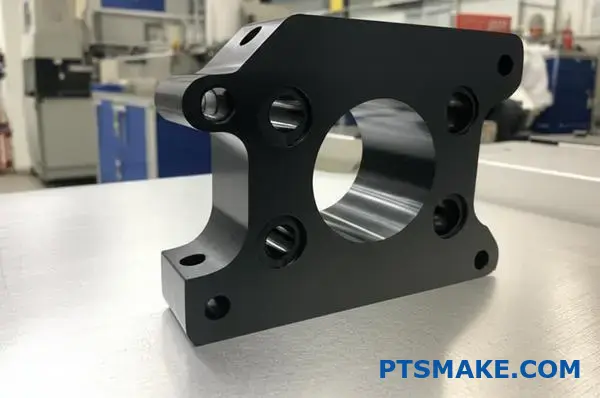

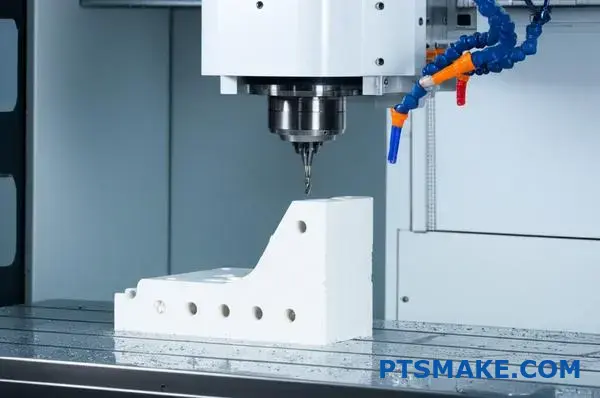

CNC obrábanie PEEK poskytuje vynikajúcu rozmerovú presnosť, komplexnú geometriu a výnimočnú kvalitu povrchu pre aplikácie v leteckom, lekárskom a automobilovom priemysle, kde tradičné výrobné metódy nedosahujú dostatočné parametre.

Pracujem s inžiniermi, ktorí potrebujú diely z PEEK, ktoré spĺňajú prísne špecifikácie bez kompromisov. Kľúčom k úspechu je pochopenie správania PEEK počas obrábania a použitie správnych techník na prekonanie bežných problémov, ako je tepelný manažment a odľahčenie napätia. Úspešné obrábanie PEEK si vyžaduje špecializované znalosti a osvedčené postupy, od lekárskych implantátov vyžadujúcich biokompatibilitu až po letecké konzoly vyžadujúce štrukturálnu integritu.

Prečo PEEK vyniká v CNC obrábaní pre vysokovýkonné odvetvia?

Už ste niekedy špecifikovali materiál pre kritický komponent, aby ste videli, že zlyhal pri extrémnom teple alebo chemickom pôsobení? Sú tradičné kovy príliš ťažké a štandardné plasty nie sú pre vašu konštrukciu dostatočne pevné?

PEEK (polyéterketón) vyniká pri CNC obrábaní vďaka svojej jedinečnej kombinácii extrémnej tepelnej stability, vynikajúcej mechanickej pevnosti, širokej chemickej odolnosti a biokompatibility. To z neho robí ľahkú a vysoko výkonnú alternatívu kovov v odvetviach, kde zlyhanie súčiastky neprichádza do úvahy.

Bezkonkurenčné vlastnosti PEEK

Keď konštruktéri potrebujú materiál, ktorý odolá najnáročnejším podmienkam, PEEK je často na prvom mieste v zozname. Jeho molekulárna štruktúra mu dáva súbor vlastností, vďaka ktorým je jedinečne vhodný na náročné aplikácie, kde by iné materiály rýchlo degradovali. V našich projektoch v spoločnosti PTSMAKE sme videli, ako rieši výzvy, ktoré kovy a iné polyméry jednoducho nedokázali vyriešiť. Poďme si rozobrať, čo robí PEEK takým silným nástrojom v CNC obrábaní.

Vynikajúca tepelná stabilita

Jednou z najznámejších vlastností PEEK je jeho schopnosť zachovať si mechanické vlastnosti pri extrémne vysokých teplotách. Pri trvalej prevádzkovej teplote do 260 °C (500 °F) nemäkne ani sa nedeformuje ako mnohé iné plasty. To je rozhodujúce pre komponenty v automobilových motoroch, leteckých systémoch a zariadeniach na vŕtanie do hĺbky. Táto stabilita tiež znamená, že výnimočne dobre zvláda teplo vznikajúce počas procesu CNC obrábania, čo nám umožňuje dosiahnuť prísne tolerancie bez deformácie materiálu. Nízka tepelná vodivosť materiálu si vyžaduje špecifický prístup pri obrábaní, ale výsledkom je vysoko stabilný a spoľahlivý diel.

Výnimočná chemická odolnosť

PEEK odoláva širokému spektru chemikálií vrátane agresívnych kyselín, zásad a uhľovodíkov. Vykazuje pozoruhodné odolnosť voči hydrolýze1, čo znamená, že sa nerozloží ani pri vystavení vysokotlakovej pare a vode počas tisícov hodín. Vďaka tomu je vhodným materiálom pre zdravotnícke pomôcky, ktoré sa opakovane sterilizujú parou (autoklávovanie), a pre komponenty v chemickom priemysle. Keď klient potrebuje diel, ktorý bude vystavený pôsobeniu leteckého paliva alebo agresívnych priemyselných rozpúšťadiel, PEEK je často naším prvým odporúčaním.

Porovnanie PEEK s inými vysoko výkonnými materiálmi

Aby sme si jeho schopnosti lepšie predstavili, uvádzame rýchle porovnanie na základe údajov od našich dodávateľov materiálov a interných testov.

| Vlastníctvo | PEEK (nevyplnený) | Hliník 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Pevnosť v ťahu | ~95 MPa | ~310 MPa | ~105 MPa |

| Servisná teplota | ~260°C | ~150°C | ~170°C |

| Hustota | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Chemická odolnosť | Vynikajúce | Chudobný (koroduje) | Dobrý |

Ako ukazuje tabuľka, hoci je hliník pevnejší, PEEK ponúka lepšiu kombináciu vysokoteplotného výkonu a chemickej odolnosti pri takmer polovičnej hmotnosti. Poskytuje pomer pevnosti a hmotnosti, ktorý je ťažko prekonateľný, čo z neho robí ideálneho kandidáta na projekty náhrady kovov.

PEEK v akcii: V čom prekonáva konkurenciu

Teoretické vlastnosti PEEK sú pôsobivé, ale jeho skutočná hodnota sa ukazuje v reálnych, kritických aplikáciách. V rôznych priemyselných odvetviach s vysokou mierou rizika poskytujú diely z PEEK opracované na CNC zariadeniach riešenia, ktoré boli predtým nedosiahnuteľné s kovmi alebo inými polymérmi. Jeho jedinečná kombinácia vlastností umožňuje inžinierom posúvať hranice dizajnu a výkonu.

Letecký a kozmický priemysel: Odľahčovanie bez kompromisov

V leteckom priemysle sa počíta každý gram. Nahradenie kovových komponentov ľahšími alternatívami môže viesť k výraznej úspore paliva a zvýšeniu nosnosti počas životnosti lietadla. Obrábali sme diely z PEEK pre rôzne aplikácie, od elektrických konektorov a izolácie káblov až po konštrukčné konzoly a podložky ťahu. PEEK tu nielen znižuje hmotnosť, ale ponúka aj vynikajúcu odolnosť voči leteckým palivám a hydraulickým kvapalinám. Jeho prirodzená nehorľavosť a nízke emisie dymu sú kritické bezpečnostné vlastnosti, ktoré z neho robia jasnú voľbu pre vnútorné komponenty kabíny.

Medicína: biokompatibilita a sterilizovateľnosť

Medicínska oblasť si vyžaduje materiály, ktoré sú bezpečné pre kontakt s ľuďmi a vydržia prísne sterilizačné postupy. PEEK je biokompatibilný, čo znamená, že pri kontakte so živým tkanivom nespôsobuje nežiaduce reakcie, a preto je vhodný na implantáty, ako sú klietky na fúzie chrbtice a zubné prípravky. Okrem toho je jeho kľúčovou výhodou schopnosť vydržať stovky cyklov sterilizácie parou, gama a etylénoxidom (EtO) bez toho, aby došlo k jeho degradácii. V spoločnosti PTSMAKE sme z PEEK vyrobili zákazkové chirurgické nástroje a komponenty diagnostických zariadení, kde jeho rádiolucencia (priehľadnosť pre röntgenové žiarenie) umožňuje jasné zobrazovanie bez rušivých vplyvov.

Výroba elektroniky a polovodičov

Požiadavky elektronického priemyslu sú jedinečné. Materiály musia byť často elektricky izolujúce, rozmerovo stabilné a čisté, aby sa zabránilo kontaminácii citlivých procesov. CNC obrábaný PEEK sa používa na výrobu nástrojov na manipuláciu s doštičkami, testovacích zásuviek a izolátorov, pretože si zachováva pevnosť a tuhosť pri vysokých teplotách a zároveň vykazuje veľmi nízku plynatosť. To zabraňuje uvoľňovaniu prchavých zlúčenín, ktoré by mohli narušiť výrobu polovodičov. Vďaka svojim vynikajúcim dielektrickým vlastnostiam je ideálny aj pre vysokofrekvenčné konektory a izolátory, pri ktorých je najdôležitejšia integrita signálu. Odolnosť PEEK zaručuje týmto komponentom dlhú životnosť, a to aj v nepretržite používaných výrobných prostrediach.

PEEK vyniká v CNC obrábaní pre vysoko výkonné odvetvia, pretože jeho vlastnosti sú jednoducho neporovnateľné s väčšinou materiálov. Jeho schopnosť odolávať extrémnym teplotám, drsným chemikáliám a mechanickému namáhaniu z neho robí spoľahlivú voľbu tam, kde je zlyhanie neprípustné. PEEK poskytuje všestranné a výkonné riešenie najnáročnejších technických výziev, od zníženia hmotnosti v leteckom priemysle až po zaistenie bezpečnosti pacientov v zdravotníckych pomôckach, čím odôvodňuje svoju pozíciu popredného vysoko výkonného polyméru.

Flexibilita dizajnu: Komplexné geometrie a vlastné riešenia.

Navrhli ste niekedy zložitý komponent z PEEK, ale zistili ste, že tradičné výrobné metódy, ako je vstrekovanie, ho nedokážu vyrobiť? To môže byť veľkou prekážkou pre inovácie.

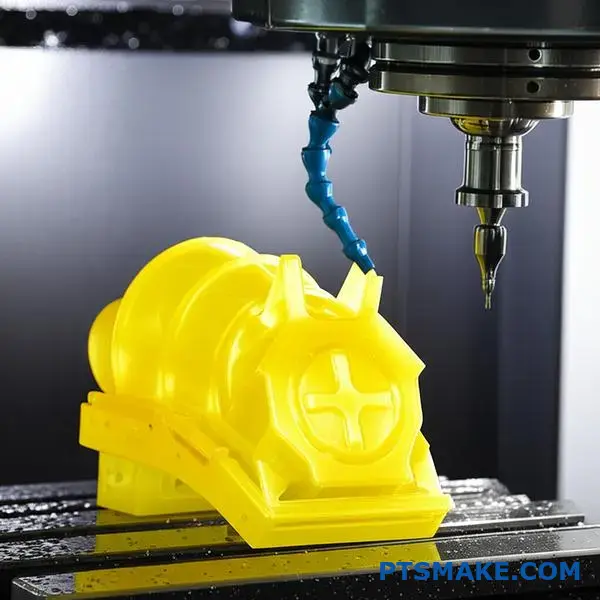

CNC obrábanie ponúka vynikajúcu konštrukčnú flexibilitu pre PEEK, ktorá umožňuje vytvárať zložité, vysoko prispôsobené diely s komplexnou geometriou a prísnymi toleranciami. Táto subtraktívna metóda pracuje priamo zo súboru CAD, vďaka čomu je ideálna na rýchlu výrobu prototypov, iterácie dizajnu a nízko až stredne veľkosériovú výrobu.

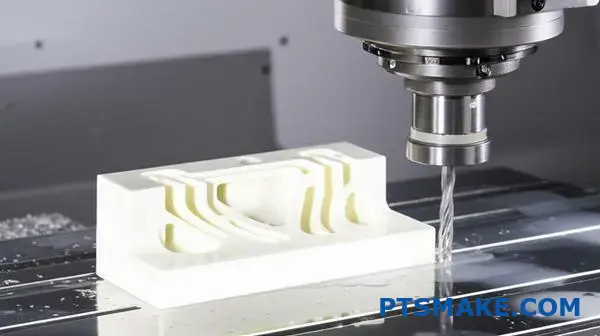

CNC obrábanie sa zásadne líši od vstrekovania. Namiesto vstrekovania roztaveného materiálu do pevnej formy sa pri ňom používajú počítačom riadené nástroje na presné odstránenie materiálu z pevného bloku PEEK. Tento subtraktívny proces je kľúčom k neuveriteľnej konštrukčnej slobode. Odstraňuje obmedzenia vyplývajúce z konštrukcie formy, ako sú uhly ponoru, deliace čiary a obmedzenia vnútorných prvkov. To umožňuje inžinierom navrhovať diely na základe funkcie, nie výrobných obmedzení.

Prečo CNC obrábanie PEEK vyniká komplexnosťou

V spoločnosti PTSMAKE často pracujeme s klientmi, ktorí potrebujú diely, ktoré sa jednoducho nedajú formovať. Subtraktívny charakter CNC obrábania sa priamo premieta do hmatateľných konštrukčných výhod.

Zložité geometrie a vnútorné prvky

Pomocou viacosových CNC strojov môžeme vytvoriť prvky, ktoré nie je možné vytvoriť vo forme. Patria sem napríklad vzájomne prepojené komponenty, zakrivené vnútorné kanály na prúdenie kvapalín alebo plynov a presne umiestnené závitové otvory pod zvláštnym uhlom. Formy sa spoliehajú na jadrá a kolíky, ktoré sa musia z hotového dielu vytiahnuť, čo výrazne obmedzuje vnútorné konštrukcie. CNC obrábanie nemá takéto obmedzenia; nástroj sa môže priblížiť k obrobku z mnohých rôznych uhlov a vyrezať potrebnú geometriu. Táto úroveň kontroly nad materiálom kryštalinita2 na povrchu je tiež faktorom, ktorý starostlivo riadime.

Podrezania a nerovnomerné steny

Podrezania sú prvky, ktoré bránia priamemu vysunutiu dielu z formy. Komplexné formy s bočnými účinkami síce môžu vytvoriť niektoré podrezania, ale zvyšujú náklady a zložitosť. CNC obrábanie zvláda podrezania s ľahkosťou. Podobne vstrekovanie uprednostňuje rovnomernú hrúbku steny, aby sa zabezpečil správny tok materiálu a zabránilo sa chybám, ako sú napríklad stopy po prepadnutí. Pomocou CNC obrábania PEEK môžete navrhovať diely s rôznou hrúbkou steny optimalizované na zníženie pevnosti a hmotnosti bez obáv z výrobných chýb.

| Typ funkcie | Realizovateľnosť CNC obrábania | Vstrekovanie Uskutočniteľnosť |

|---|---|---|

| Komplexné podrezania | Vysoká | Nízka (vyžaduje nákladné vedľajšie činnosti) |

| Ostré vnútorné rohy | Vysoká | Nízka (vyžaduje polomer pre pevnosť formy) |

| Rôzne hrúbky stien | Vysoká | Nízka (náchylná na potopenie a deformáciu) |

| Funkcie mikrorozmerov | Vysoká | Stredná (obmedzená presnosťou formy) |

| Vlastné profily vlákien | Vysoká | Nízka (vyžaduje vlastné vložky do formy) |

Táto tabuľka jasne ukazuje, ako CNC obrábanie otvára nový svet konštrukčných možností pre vysoko výkonné polyméry, ako je PEEK.

Flexibilita CNC obrábania nie je len o vytváraní "nemožných" tvarov, ale o urýchlení celého cyklu vývoja výrobku a umožnení nákladovo efektívnej výroby pre špecifické aplikácie. Poskytuje strategickú výhodu od prvého prototypu až po finálnu sériovú výrobu.

Od rýchlych prototypov po výrobu

Absencia nástrojov je pravdepodobne najväčšou výhodou CNC obrábania pre zákazkové diely z PEEK. Čas a peniaze ušetrené tým, že sa nevytvára vstrekovacia forma, sú značné, najmä počas vývoja.

Zrýchlenie iterácie návrhu

Pri vývoji produktov je rozhodujúca rýchlosť. Ak potrebujete otestovať prototyp PEEK, CNC obrábanie je najrýchlejší spôsob, ako dostať funkčný diel do rúk. Súbor CAD dokážeme často premeniť na fyzický diel v priebehu niekoľkých dní. To umožňuje vášmu inžinierskemu tímu rýchlo testovať, overovať a iterovať návrhy. Ak je potrebná zmena, jednoducho aktualizujeme digitálny súbor a obrábame novú verziu. Táto rýchla spätná väzba výrazne skracuje časový harmonogram vývoja v porovnaní s týždňami alebo mesiacmi potrebnými na úpravu vstrekovacej formy.

Nákladovo efektívna výroba malých a stredných objemov

Vstrekovanie je hra s číslami. Vysoké počiatočné náklady na formu sú opodstatnené len vtedy, ak sa rozložia na desiatky tisíc dielov. Ale čo ak potrebujete len niekoľko stoviek alebo pár tisíc dielov pre špecializované zdravotnícke zariadenie alebo leteckú aplikáciu? V tomto prípade zažiari CNC obrábanie PEEK. Stáva sa najekonomickejšou voľbou pre nízko až stredne veľké výrobné série. Podľa našich skúseností v spoločnosti PTSMAKE sme mnohým klientom pomohli vyhnúť sa šesťciferným investíciám do nástrojov pre výrobky s požiadavkami na úzko špecializovaný trh tým, že sme ako finálnu výrobnú metódu použili CNC obrábanie.

| Fáza výroby | CNC obrábanie | Vstrekovanie |

|---|---|---|

| Počiatočné náklady na nastavenie | Nízka (programovanie a nastavenie) | Veľmi vysoká (návrh a výroba foriem) |

| Doba realizácie (prvá časť) | Dni | Týždne / mesiace |

| Náklady na jeden diel (nízky objem) | Mierne | Extrémne vysoká |

| Náklady na jeden diel (vysoký objem) | Vysoká | Veľmi nízka |

| Jednoduchosť zmeny dizajnu | Veľmi jednoduché (úprava súboru CAD) | Veľmi náročné a drahé (upraviť nástroj) |

V minulom projekte sme napríklad spolupracovali s robotickou spoločnosťou, ktorá potrebovala vysoko prispôsobené uchopovače PEEK pre novú automatizačnú linku. Konštrukcia sa vyznačovala zložitými, asymetrickými kontúrami a integrovanými vzduchovými kanálmi. Nielenže bolo takmer nemožné tento diel vylisovať, ale potrebovali aj len 200 kusov. Perfektným riešením bolo CNC obrábanie PEEK, ktoré poskytlo vysoko presné a funkčné diely bez akýchkoľvek nákladov na nástroje.

CNC obrábanie uvoľňuje skutočnú slobodu dizajnu pre komponenty PEEK. Odstránením obmedzení vstrekovania umožňuje vytvárať zložité geometrie, podrezania a vlastné prvky. Táto schopnosť je neoceniteľná pri rýchlej tvorbe prototypov a rýchlych iteráciách dizajnu. Okrem toho poskytuje vysoko nákladovo efektívne a praktické riešenie pre nízko až stredne veľké výrobné série, čo umožňuje inovatívnym výrobkom dostať sa na trh bez neúnosných nákladov a dlhých dodacích lehôt spojených s vytváraním vlastných foriem na výrobu.

Efektívnosť materiálu a optimalizácia nákladov pri CNC obrábaní PEEK?

Bojujete s vysokými nákladmi na PEEK pre vaše komponenty? Pripadá vám každý vyradený diel alebo hromada čipov ako výrazný zásah do rozpočtu vášho projektu?

Optimalizácia materiálovej účinnosti pri CNC obrábaní PEEK zahŕňa používanie pokročilého softvéru CAM pre inteligentné dráhy nástrojov, výber materiálu s takmer čistým tvarom a zavedenie prísnej kontroly procesu. Tieto stratégie priamo bojujú proti vysokým nákladom na materiál minimalizáciou odpadu a maximalizáciou výťažku z každého bloku PEEK.

PEEK je drahý vysoko výkonný polymér. Každý gram odpadu má priamy vplyv na vaše hospodárske výsledky, takže maximalizácia využitia materiálu nie je len cieľom, ale aj nevyhnutnosťou. Na rozdiel od tradičných kovov môže byť cena suroviny dominantným faktorom v konečnej cene súčiastky. Preto musí byť prístup k procesu obrábania zásadne odlišný. V spoločnosti PTSMAKE sa už od prvého kroku plánovania projektu zameriavame na myslenie zamerané na znižovanie množstva odpadu. To zaručuje, že prirodzené výhody CNC obrábania - presnosť a kontrola - sa plne využijú na šetrenie tohto cenného materiálu.

Stratégie minimalizácie odpadu v procese

Účinné znižovanie množstva odpadu sa začína dlho pred zapnutím stroja. Zahŕňa starostlivé plánovanie a používanie sofistikovanej technológie, aby bol každý rez premyslený a efektívny. Cieľom je odstrániť len nevyhnutne potrebný materiál.

Inteligentné získavanie surovín

Namiesto toho, aby sme začínali s veľkým blokom PEEK štandardnej veľkosti, často získavame polotovary v tvare blízkej sieti. Ide o profily s vlastnou veľkosťou alebo extrudované profily, ktoré sa už približujú rozmerom finálneho dielu. Toto jediné rozhodnutie môže výrazne znížiť množstvo materiálu, ktorý je potrebné opracovať, čím sa ušetria náklady na materiál aj cenný strojový čas. Hoci počiatočné náklady na polotovar s takmer čistým tvarom môžu byť o niečo vyššie na kilogram, celkové náklady na projekt sú často nižšie vďaka zníženiu množstva odpadu a rýchlejším časom cyklu. V niektorých našich minulých projektoch sa vďaka tomuto prístupu znížil materiálový odpad o viac ako 30%.

Pokročilá optimalizácia dráhy nástroja

Rozhodujúci je spôsob, akým sa rezný nástroj pohybuje materiálom. Moderný softvér CAM (Computer-Aided Manufacturing) umožňuje vytvárať vysoko inteligentné dráhy nástrojov, ktoré minimalizujú odpad. Napríklad techniky, ako je trochoidné frézovanie, využívajú vysokorýchlostné rezy s nízkym zapojením na výrobu menších a ľahšie ovládateľných triesok. Tým sa nielen znižuje namáhanie materiálu, čo môže zabrániť problémom, ako sú spevňovanie práce3, ale umožňuje aj presnejšie odstraňovanie materiálu. Zle naplánovaná dráha nástroja môže viesť k nadmernému zahrievaniu, opotrebovaniu nástroja a nakoniec k vyradeniu súčiastky - najdrahšej forme odpadu.

| Stratégia dráhy nástroja | Typická produkcia odpadu | Vplyv času cyklu | Najlepšie pre |

|---|---|---|---|

| Konvenčné frézovanie | Vysoká | Pomalšie | Jednoduché geometrie, hrubovanie |

| Vysokorýchlostné obrábanie (HSM) | Stredné | Rýchlejšie | Komplexné povrchy, povrchová úprava |

| Trochoidné frézovanie | Nízka | Rôzne | Hlboké štrbiny, vrecká |

Aj keď sú interné kontroly procesov veľmi dôležité, je tiež dôležité pochopiť, ako sa CNC obrábanie dá porovnať s inými výrobnými metódami pre PEEK. Každá metóda má svoj vlastný profil účinnosti materiálu a výber tej správnej do veľkej miery závisí od konkrétnych požiadaviek vášho projektu, ako je objem, zložitosť a rozpočet. Subtraktívny charakter CNC obrábania sa často považuje za plytvanie, ale pri správnom riadení je to mylná predstava.

CNC obrábanie vs. iné výrobné metódy

Pri hodnotení výrobných metód pre diely z PEEK je veľmi dôležité pozrieť sa nielen na náklady na suroviny a zvážiť celkové náklady na výrobu vrátane nástrojov, nastavenia a práce.

Porovnanie so vstrekovaním

Vstrekovanie je mimoriadne materiálovo efektívny proces na veľkoobjemovú výrobu. Po vytvorení oceľovej formy je množstvo odpadu na jeden diel minimálne - často sa obmedzuje na vtoky a vtokové lišty, ktoré sa niekedy môžu recyklovať. Počiatočné náklady na vytvorenie tejto formy však môžu byť značné, často sa pohybujú v desiatkach tisíc dolárov. V prípade prototypov alebo nízkoobjemovej výroby sú náklady na formu z finančného hľadiska nepraktické. V tomto prípade je hodnota cnc obrábanie pretože si nevyžaduje žiadne vlastné nástroje, vďaka čomu je pri menších množstvách oveľa cenovo výhodnejšia.

Porovnanie s 3D tlačou (aditívna výroba)

Metódy 3D tlače ako FDM (Fused Deposition Modeling) a SLS (Selective Laser Sintering) sú aditívne, čo znamená, že vytvárajú diely vrstvu po vrstve. Vďaka tomu sú neuveriteľne materiálovo úsporné, s takmer nulovým odpadom. Sú fantastické na vytváranie veľmi zložitých, jednorazových prototypov. 3D vytlačené diely z PEEK sa však často nemôžu rovnať mechanickej pevnosti, tesným toleranciám alebo vynikajúcej povrchová úprava dielu vyrobeného z pevného bloku. Pri funkčných komponentoch v náročných aplikáciách, ako je letecký priemysel alebo zdravotnícke pomôcky, je spoľahlivosť dielu obrábaného CNC zvyčajne neoddiskutovateľná.

| Metóda výroby | Materiálový odpad | Počiatočné náklady | Ideálny objem výroby |

|---|---|---|---|

| CNC obrábanie | Nízka až stredná | Nízka (bez náradia) | 1 - 10,000 |

| Vstrekovanie | Veľmi nízka | Veľmi vysoká | 10,000+ |

| 3D tlač (FDM/SLS) | Veľmi nízka | Nízka až stredná | 1 - 100 |

Výber správnej metódy je v konečnom dôsledku o vyvážení nákladov, objemu a požiadaviek na výkon vašich PEEK komponentov.

Kontrola nákladov pri CNC obrábaní PEEK závisí od maximalizácie účinnosti materiálu. To sa nedá dosiahnuť jediným opatrením, ale komplexnou stratégiou. Začína sa obstarávaním materiálov s takmer čistým tvarom a používaním pokročilého softvéru CAM na optimalizáciu dráh nástrojov s cieľom minimalizovať zmetky. V porovnaní so vstrekovaním a 3D tlačou ponúka CNC obrábanie jedinečnú rovnováhu. Vyhýba sa vysokým počiatočným nákladom na nástroje, ktoré sú spojené s lisovaním, a poskytuje vynikajúce mechanické vlastnosti a presnosť, ktoré zatiaľ nie sú dosiahnuteľné pri väčšine aditívnych metód.

Kvalita povrchu a rozmerová presnosť: Splnenie prísnych tolerancií?

Zadali ste niekedy súčiastku PEEK so zrkadlovým povrchom a prísnymi toleranciami, len aby ste dostali komponent, ktorý nevyhovel kontrole? Je to bežný problém, ktorý môže zmariť celé projekty.

Dosiahnutie vynikajúcej kvality povrchu a rozmerovej presnosti dielov z PEEK závisí výlučne od špecializovaného CNC obrábania. Tento proces využíva optimalizované rezné nástroje, presné riadenie rýchlostí a posuvov a strategické riadenie tepla na zabezpečenie konzistentných komponentov bez chýb, ktoré spĺňajú najprísnejšie priemyselné normy.

Keď hovoríme o vysokovýkonných aplikáciách, najmä v lekárskom a leteckom sektore, "dosť dobré" jednoducho neprichádza do úvahy. Kvalita povrchu a rozmerová presnosť súčiastky z PEEK nie sú len estetickým hľadiskom, ale majú zásadný význam pre jej funkciu, bezpečnosť a spoľahlivosť. Podľa mojich skúseností v spoločnosti PTSMAKE sú tieto dva faktory často najkritickejšími bodmi diskusie s našimi klientmi.

Nevyhnutná potreba špičkovej povrchovej úpravy

Povrch súčiastky môže výrazne zmeniť jej výkonnostné charakteristiky. Požiadavky sa menia v závislosti od konečného použitia, ale potreba kontroly zostáva konštantná.

Aplikácie zdravotníckych zariadení

Pri zdravotníckych pomôckach, ako sú ortopedické implantáty alebo chirurgické vodidlá, je hladký povrch mimoriadne dôležitý z hľadiska biokompatibility. Drsný alebo nerovný povrch môže vytvoriť mikroskopické štrbiny, v ktorých sa môžu usídliť baktérie, čo zvyšuje riziko infekcie. Okrem toho, v prípade pohyblivých častí v implantáte je drsnosť povrchu4 znižuje trenie a opotrebovanie, čím predlžuje životnosť zariadenia. Správna povrchová úprava tiež zabezpečuje, že komponenty možno účinne sterilizovať bez zachytávania biologických látok.

Letecký priemysel a priemysel špičkových technológií

V leteckom priemysle môže byť nedokonalosť povrchu katastrofickým východiskovým bodom pre zlyhanie materiálu. Mikrotrhliny alebo stopy po nástrojoch pôsobia ako koncentrátory napätia, ktoré môžu viesť k únavovému praskaniu pri extrémnych vibráciách a zmenách tlaku bežných počas letu. V prípade tesnení a tesnení má povrchová úprava priamy vplyv na účinnosť tesnenia a zabraňuje úniku kritických kvapalín alebo plynov.

Prečo sú tesné tolerancie kritické pre úlohy

Rozmerová presnosť zaručuje, že diely do seba zapadajú a fungujú tak, ako majú. V zložitých zostavách, ako je napríklad mechanizmus nasadenia satelitu alebo robotické chirurgické rameno, môže súlad tolerancií viacerých komponentov znamenať rozdiel medzi úspechom a zlyhaním. CNC obrábanie PEEK nám umožňuje dodržať tolerancie, ktoré sú často nemožné pri iných metódach, ako je lisovanie, najmä pri kritických prvkoch.

Tu je zjednodušený pohľad na to, ako sa požiadavky líšia v závislosti od odvetvia na základe projektov, ktoré sme realizovali.

| Odvetvie aplikácií | Typická tolerancia (mm) | Povrchová úprava (Ra, µm) | Základná požiadavka |

|---|---|---|---|

| Lekárske implantáty | ±0.010 | < 0.4 | Biokompatibilita, nízke trenie |

| Letecké a kozmické tesnenia | ±0.025 | < 0.8 | Integrita tesnenia, odolnosť proti opotrebovaniu |

| Manipulácia s polovodičmi | ±0.020 | < 0.8 | Nekontaminovateľnosť, rozmerová stabilita |

| Automobilové hnacie ústrojenstvo | ±0.050 | < 1.6 | Tepelná odolnosť, trvanlivosť |

Dôsledné dosahovanie týchto špecifikácií si vyžaduje viac než len dobré vybavenie; vyžaduje si hlboké pochopenie toho, ako sa PEEK správa pod tlakom obrábania.

Jedna vec je opísať potrebu presnosti, druhá vec je ju zabezpečiť. CNC obrábanie je kľúčom k premene bloku PEEK na komponent, ktorý spĺňa náročné normy. Tento proces je zo svojej podstaty vytvorený na presnosť, ale jeho zvládnutie s materiálom, ako je PEEK, si vyžaduje špecifické odborné znalosti na prekonanie jeho jedinečných výziev.

Ako CNC obrábanie prináša bezkonkurenčnú konzistenciu

Hlavnou výhodou CNC (Computer Numerical Control) je jeho opakovateľnosť. Keď vytočíme dokonalý program obrábania pre PEEK komponent - optimalizujeme dráhy nástrojov, rýchlosti, posuvy a prietok chladiacej kvapaliny - môžeme vyrobiť stovky alebo tisíce dielov, ktoré sú prakticky identické. To je niečo, čo pri manuálnych procesoch jednoducho nie je možné.

Odstránenie chýb pred ich vznikom

Mnohé z bežných problémov spojených s obrábaním polymérov možno z procesu vylúčiť hneď na začiatku.

Zabránenie vzniku otrepov

Otrepy sú malé, nechcené vyvýšené okraje materiálu, ktoré zostanú po rezaní. V lekárskych alebo elektronických súčiastkach môže uvoľnený otrep spôsobiť katastrofu. V PEEK zabraňujeme vzniku otrepov používaním extrémne ostrých nástrojov zo spekaného karbidu so špeciálnym povlakom a technikami, ako je stúpavé frézovanie, pri ktorom sa nástroj zarezáva "dole" do materiálu. Tým sa vytvorí čistý strihací účinok, a nie tlačenie a trhanie plastu.

Kontrola deformácie a vnútorného napätia

PEEK je tepelne stabilný, ale teplo vznikajúce v mieste rezania môže vyvolať napätie a spôsobiť deformáciu, najmä v prípade tenkostenných dielov. Na základe nášho interného testovania je veľmi účinná kombinácia žíhania pred obrábaním (na uvoľnenie vnútorného napätia z výroby surového materiálu) a používania vysokotlakovej chladiacej kvapaliny počas obrábania. Chladiaca kvapalina nielen maže, ale čo je dôležitejšie, okamžite odvádza teplo z dielu a nástroja.

Dodržiavanie referenčných hodnôt kvality v odvetví

Splnenie noriem ako ISO 13485 (zdravotnícke pomôcky) alebo AS9100 (letecký a kozmický priemysel) presahuje rámec finálnej časti. Zahŕňa komplexný systém riadenia kvality, ktorý riadi celý cnc obrábanie pracovný postup. To zahŕňa:

- Vysledovateľnosť materiálu: Zdokumentovanie šarže surovín od dodávateľa až po hotový komponent.

- Validácia procesu: Dokázanie, že náš proces obrábania neustále vyrába diely, ktoré spĺňajú špecifikácie.

- Kontrola v procese: Používanie súradnicových meracích strojov (CMM) a iných metrologických nástrojov na overovanie rozmerov v kritických fázach, nielen na konci.

Tento prísny prístup zaručuje, že každý diel PEEK, ktorý dodávame od spoločnosti PTSMAKE, nie je len vyrobený na tlač, ale je tiež podporený procesom, ktorý zaručuje jeho kvalitu a spoľahlivosť.

V kritických aplikáciách, ako je medicína a letectvo, sú kvalita povrchu a presnosť rozmerov komponentov PEEK nevyhnutné pre bezpečnosť a výkon. Dosiahnutie požadovaných prísnych tolerancií a hladkých povrchov závisí od špecializovaného CNC obrábania PEEK. Táto metóda poskytuje potrebnú opakovateľnosť na odstránenie bežných chýb, ako sú otrepy a deformácie, čím sa zabezpečí, že každý diel bude dôsledne spĺňať prísne priemyselné normy, ako sú ISO 13485 a AS9100. Je to proces, pri ktorom presnosť nie je cieľom - je základom.

Prekonávanie výziev pri obrábaní: Teplo, otrepy a čistota.

Stalo sa vám niekedy, že kritický PEEK komponent zlyhal kvôli mikroskopickým otrepom alebo neviditeľnej kontaminácii? Je to bežný neúspech, ktorý môže ohroziť časový plán a rozpočet celého projektu.

Zvládnutie CNC obrábania PEEK zahŕňa tri základné stratégie: aktívne riadenie tepelného nárastu pomocou pokročilého chladenia, prevenciu vzniku otrepov pomocou optimalizovaných dráh nástrojov a ostrých fréz a zavedenie prísnych čistiacich protokolov, aby sa splnili prísne požiadavky priemyselných odvetví, ako je medicína a výroba polovodičov.

Nízka tepelná vodivosť PEEK je dvojsečná zbraň. Zatiaľ čo v konečnej aplikácii je tento materiál vynikajúcim izolantom, pri obrábaní spôsobuje značné problémy. Teplo generované rezným nástrojom nemá kam odchádzať a sústreďuje sa na hrote nástroja a povrchu obrobku. To môže viesť k lokálnemu taveniu, zlej kvalite povrchu a rýchlemu opotrebovaniu nástroja.

Skrotenie horúčavy

Prvým dôležitým krokom je efektívne riadenie tepelného nárastu. Tradičné zaplavené chladiace kvapaliny síce môžu pomôcť, ale často nestačia a môžu predstavovať riziko kontaminácie. Pri vysoko presnom CNC obrábaní PEEK sa spoliehame na pokročilejšie metódy. Napríklad vysokotlaková chladiaca kvapalina dokáže účinnejšie odpáliť triesky z reznej zóny, čím zabráni ich roztaveniu a opätovnému priľnutiu na povrch. Pri najnáročnejších aplikáciách sme preskúmali kryogénne obrábanie, pri ktorom sa na podchladenie materiálu používa tekutý dusík, čím sa materiál stáva krehkejším a umožňuje čistejší strih. Kľúčový je aj výber nástrojov. Často zisťujeme, že mimoriadne ostré, nepovlakované karbidové nástroje fungujú výnimočne dobre, pretože minimalizujú trenie. V určitých situáciách môže povlak podobný diamantovému uhlíku (DLC) ešte viac znížiť koeficient trenia.

Víťazstvo v boji proti otravám

Otrepy sú pri tvárnych materiáloch, ako je PEEK, stálym problémom. Namiesto čistého odštiepenia má materiál tendenciu deformovať sa a tlačiť, pričom za sebou zanecháva nepríjemné, prilepené plastové vlákna. Nie sú to len kozmetické chyby; môžu narúšať montáž, ovplyvňovať výkonnosť dielov a ohrozovať sterilitu zdravotníckych pomôcok. Otrepy sú v podstate malé, nežiaduce kúsky materiálu, ktoré zostávajú pripevnené na súčiastke po obrábaní. Tvoria sa preto, lebo PEEK ako tvárny polymér je náchylný na plastická deformácia5 namiesto toho, aby sa pri zasiahnutí rezným nástrojom čisto zlomil. Riešenie spočíva v optimalizovaných rezných stratégiách.

Strategické dráhy nástrojov a parametre

Pre PEEK sa takmer vždy uprednostňuje frézovanie na stúpačkách pred konvenčným frézovaním. Vytvára triesku, ktorá je najhrubšia na začiatku rezu a pri výstupe sa stenčuje, čo výrazne znižuje pravdepodobnosť vzniku veľkého výstupného otrepu. Kombinujeme to so starostlivo kontrolovanými parametrami na základe nášho interného testovania.

| Parameter | Odporúčanie | Odôvodnenie |

|---|---|---|

| Rýchlosť rezania | Vysoká | Skracuje čas kontaktu s nástrojom a minimalizuje prenos tepla na diel. |

| Rýchlosť podávania | Mierne až vysoké | Zabraňuje treniu, ktoré spôsobuje nadmerné teplo a opotrebovanie nástroja. |

| Ostrosť nástroja | Extrémne ostrý | Zabezpečuje čisté strihanie namiesto deformácie materiálu. |

| Chladiaca kvapalina | Vysoký tlak/objem | Agresívne odvádza teplo a triesky z reznej zóny. |

Dokonca aj pri dokonalom naprogramovaní môžu zostať niektoré mikrozávady. V týchto prípadoch je potrebný overený, kontrolovaný proces odstraňovania otrepov, či už manuálny alebo automatizovaný, aby sa zabezpečilo, že konečný diel spĺňa špecifikáciu.

Okrem tepla a otrepov je tichým zabijakom projektov, ktoré zahŕňajú vysoko výkonné polyméry, ako je PEEK, aj kontaminácia. Pri bežných priemyselných komponentoch môže stačiť štandardný proces čistenia. Ale v prípade súčiastok používaných v lekárskych implantátoch, zariadeniach na výrobu polovodičov alebo leteckých systémoch je definícia "čistoty" na úplne inej úrovni. Akékoľvek zvyšky reznej kvapaliny, mikroskopické častice z nástrojov alebo dokonca oleje z ľudských rúk môžu viesť ku katastrofickej poruche.

Protokol o absolútnej čistote

Zabezpečenie čistoty dielov nie je vedľajšou úlohou, ale základnou súčasťou výrobného procesu, ktorý sa začína ešte pred prvým rezom. Podľa mojich skúseností v spoločnosti PTSMAKE je viacstupňový prístup jediným spôsobom, ako zaručiť požadovanú úroveň čistoty pre kritické aplikácie.

Fáza 1: Prevencia pri zdroji

Začíname tým, že minimalizujeme vnášanie kontaminantov. To znamená, že používame špecifické chladiace kvapaliny lekárskej kvality a bez obsahu oleja, ktoré nezanechávajú zvyšky. Pri niektorých projektoch dokonca vykonávame suché obrábanie, ktoré si vyžaduje veľmi špecifické nástroje a parametre na riadenie tepla. Okrem toho, aby sme eliminovali riziko krížovej kontaminácie kovmi, často vyhradzujeme špecifické CNC stroje výlučne na obrábanie polymérov, najmä pre našich dlhodobých klientov z oblasti zdravotníckych pomôcok. Tým sa zabráni tomu, aby sa mikroskopické kovové šupinky z predchádzajúcej práce s oceľou alebo hliníkom usadili do povrchu PEEK.

Fáza 2: Overené čistenie a oplachovanie

Jednoduché umytie nestačí. Náš protokol po obrábaní je robustný, viacstupňový proces navrhnutý na odstránenie všetkých cudzích látok.

- Počiatočné umývanie: Odstraňuje hrubé nečistoty a chladiacu kvapalinu.

- Ultrazvukový kúpeľ: Diely sa ponoria do kúpeľa s rozpúšťadlom, ako je izopropylalkohol (IPA), a vystavia sa vysokofrekvenčným zvukovým vlnám. Týmto procesom sa kavituje a drhne každý povrch, pričom sa uvoľňujú častice aj z tých najzložitejších vnútorných geometrií.

- Oplachovanie vodou DI: Na odstránenie zvyšných čistiacich prostriedkov sa vykoná viacnásobné opláchnutie v deionizovanej vode (DI), čím sa zabezpečí, že po vysušení dielu nezostanú žiadne minerálne alebo chemické škvrny.

Fáza 3: Manipulácia v kontrolovanom prostredí

Proces nie je ukončený, kým sa diel bezpečne nedostane do rúk zákazníka. Po záverečnom opláchnutí sa všetka manipulácia vykonáva v kontrolovanom prostredí v rukaviciach bez prášku. Diely sa potom zabalia a zapečatia do certifikovaných čistých vriec, aby sa zachovala ich čistota počas prepravy a skladovania.

| Etapa | Akčný bod | Účel |

|---|---|---|

| Obrábanie | Používajte špeciálne stroje/náradie. | Zabráňte krížovej kontaminácii kovmi. |

| Obrábanie | Vyberte biokompatibilnú chladiacu kvapalinu. | Vyhnite sa zanechávaniu škodlivých zvyškov. |

| Čistenie | Viacstupňový ultrazvukový kúpeľ. | Zo všetkých povrchov odstráňte mikroskopické nečistoty. |

| Oplachovanie | Používajte deionizovanú (DI) vodu. | Uistite sa, že nezostali žiadne minerálne alebo chemické škvrny. |

| Spracovanie | Používajte rukavice bez prášku. | Zabráňte prenosu olejov a častíc. |

| Balenie | Uzavrite ich do čistých certifikovaných vrecúšok. | Udržujte sterilitu a čistotu počas prepravy. |

Úspešné zvládnutie zložitostí CNC obrábania PEEK si vyžaduje trojitý prístup. Riadením intenzívneho tepla pomocou správneho chladenia a nástrojov, kontrolou tvorby otrepov prostredníctvom optimalizovaných rezných stratégií a dodržiavaním prísnych, viacstupňových čistiacich protokolov zabezpečujeme, aby každý komponent spĺňal najvyššie štandardy. Tento dôkladný proces je obzvlášť dôležitý pre náročné aplikácie v oblasti medicíny a polovodičov, kde je presnosť, čistota a výkon neoddiskutovateľný.

Žíhanie a zmiernenie stresu: Zabezpečenie dlhodobého výkonu.

Už sa vám niekedy stalo, že ste dokonale opracovali komponent z PEEK, ale o niekoľko dní neskôr ste zistili, že je zdeformovaný alebo prasknutý? Toto oneskorené zlyhanie môže ohroziť celé projekty a spôsobiť vám frustráciu a meškanie.

Žíhanie je kontrolované tepelné spracovanie, ktoré je nevyhnutné pre komponenty PEEK. Znižuje vnútorné napätie spôsobené výrobou surového materiálu aj procesom obrábania, čím zabraňuje deformáciám a zabezpečuje rozmerovú stabilitu a dlhodobú mechanickú výkonnosť konečného dielu.

Predstavte si surový PEEK - tyč alebo dosku - ako pevne navinutú pružinu. Proces vytláčania alebo tvarovania materiálu vytvára vnútorné napätia. Hoci materiál vyzerá stabilný, tieto sily sú uzamknuté vo vnútri. V okamihu, keď do neho začnete pri CNC obrábaní PEEK rezať, začnete túto uloženú energiu nerovnomerne uvoľňovať. To je dôvod, prečo môže diel vyzerať perfektne hneď po vybalení zo stroja, ale v priebehu nasledujúcich 24 až 48 hodín sa môže pomaly deformovať, pretože zostávajúce napätia sa usadzujú. Žíhanie je spôsob, ako túto pružinu opatrne rozvinúť skôr, ako spôsobí problémy.

Vedecké poznatky o vnútornom napätí PEEK

PEEK je semikryštalický polymér. To znamená, že má usporiadané kryštalické oblasti aj neusporiadané amorfné oblasti. Napätia sa zachytávajú predovšetkým v týchto amorfných zónach počas počiatočného chladnutia základného materiálu. Pri obrábaní materiálu sa odstránia vrstvy, ktoré udržiavali tieto napätia v rovnováhe. Diel sa potom snaží nájsť nový, stabilný stav, čo často vedie k rozmerovým zmenám. Správne žíhanie umožňuje polymérovým reťazcom uvoľniť sa a znovu sa usadiť do nízkoenergetického, stabilného stavu, ktorý je výrazne nad jeho teplota sklovitého prechodu6 ale pod jeho bodom topenia. Tento proces je rozhodujúci na dosiahnutie prísnych tolerancií požadovaných v náročných aplikáciách.

Kedy žíhať: Dvojfázový prístup

Načasovanie žíhania je rovnako dôležité ako samotný proces. Pri kritických komponentoch často používame dvojstupňový prístup v PTSMAKE.

Fáza 1: Predbežné opracovanie (normalizácia)

Tento krok zahŕňa žíhanie surového materiálu pred začatím akéhokoľvek významného rezania. Stabilizuje materiál, čím sa stáva predvídateľnejším pri obrábaní a znižuje sa riziko veľkých deformácií počas hrubovacích operácií.Fáza 2: Post-Machining (zmiernenie stresu)

Po väčšom úbere materiálu a najmä pred konečnými dokončovacími prechodmi sa vykonáva prechodný alebo konečný cyklus žíhania. Tým sa odstránia nové napätia spôsobené reznými nástrojmi, čím sa zabezpečí presné zachovanie konečných rozmerov a ich stabilita počas celej životnosti súčiastky.

Nasledujúca tabuľka na základe našich skúseností s projektmi ilustruje riziká vynechania týchto krokov.

| Fáza žíhania | Bez žíhania | So správnym žíhaním |

|---|---|---|

| Predobrábanie | Nepredvídateľný pohyb materiálu počas hrubovania; možnosť vzniku trhlín. | Stabilný, predvídateľný materiál; lepšia obrábateľnosť. |

| Post-Machining | Po finálnych rezoch sa diel deformuje alebo mení rozmery. | Konečné rozmery sú stabilné a spoľahlivé; dlhodobý výkon je zaručený. |

| Záverečná časť | Vysoké riziko poruchy pri tepelnom alebo mechanickom zaťažení. | Spĺňa všetky špecifikácie a spoľahlivo funguje v určenom prostredí. |

Úspešný proces žíhania nie je len o zahriatí súčiastky a jej ochladení. Je to vysoko kontrolovaný postup, pri ktorom záleží na každej premennej. Ak ho urobíte zle, môže to byť horšie ako keby ste ho neurobili vôbec, pretože nesprávne chladenie môže spôsobiť nový tepelné namáhanie súčiastky. V spoločnosti PTSMAKE dodržiavame starostlivo zdokumentované postupy prispôsobené konkrétnej triede PEEK a geometrii súčiastky.

Tri kritické fázy žíhacieho cyklu

Typický cyklus žíhania PEEK pozostáva z troch rôznych fáz. Odchýlka od receptúry v ktorejkoľvek z týchto fáz môže ohroziť celý proces.

Vykurovanie (Ramp-Up): Komponent PEEK sa umiestni do programovateľnej pece a pomaly a rovnomerne sa zahrieva. Typická rýchlosť, ktorú používame, je približne 25°F až 50°F (15 °C až 30 °C) za hodinu. Rýchle zahrievanie môže vytvoriť tepelný gradient medzi povrchom súčiastky a jej jadrom, čím sa namiesto uvoľnenia napätia zvýši.

Namáčanie (Dwell): Po dosiahnutí cieľovej teploty - zvyčajne okolo 150 °C (300 °F) pre neplnený PEEK - sa diel pri tejto teplote "namočí". Čas namáčania je kritický a závisí výlučne od najhrubšieho prierezu súčiastky. Všeobecným pravidlom je jedna hodina namáčania na každý palec hrúbky. To umožňuje, aby teplo úplne preniklo do materiálu, čím sa zabezpečí, že celý diel dosiahne rovnomernú teplotu na uvoľnenie napätia.

Chladenie (Ramp-Down): Toto je pravdepodobne najdôležitejšia fáza. Diel sa musí chladiť rovnako pomaly, ako sa zahrieval. Často sa vyžaduje riadené znižovanie teploty o 10°F až 25°F (5 °C až 15 °C) za hodinu. Vyňatie súčiastky z pece a jej ochladenie na okolitom vzduchu takmer určite spôsobí jej deformáciu a poruchu. Pec musí byť naprogramovaná tak, aby sa postupne ochladzovala, až kým nedosiahne teplotu 65 °C (150 °F), a až potom je možné diel bezpečne vybrať.

V nasledujúcej tabuľke je uvedený zjednodušený príklad parametrov žíhania pre rôzne materiály PEEK. Konkrétne odporúčania vždy nájdete v technickom liste výrobcu materiálu.

| Trieda PEEK | Typická teplota namáčania | Rýchlosť chladenia (max.) | Poznámky |

|---|---|---|---|

| Neplnený PEEK 450G | 300°F / 150°C | 10°F / 5°C za hodinu | Najbežnejšie; citlivé na rýchle ochladenie. |

| 30% Sklenená výplň | 390°F / 200°C | 25°F / 15°C za hodinu | Kvôli plnivám je potrebná vyššia teplota. |

| 30% S uhlíkovou výplňou | 390°F / 200°C | 25°F / 15°C za hodinu | Podobne ako sklo plnené; vyžaduje si presnú kontrolu. |

Žíhanie teda nie je voliteľným krokom, ale základnou požiadavkou úspešného CNC obrábania PEEK, najmä v prípade dielov s prísnymi toleranciami. Zmierňuje vnútorné napätia zo surového materiálu a samotného procesu obrábania. Presne riadený cyklus pomalého zahrievania, primeraného namáčania a postupného ochladzovania je nevyhnutný na zabránenie deformáciám a prasklinám, čím sa zabezpečí dlhodobá rozmerová stabilita a výkonnosť súčiastky pri jej konečnom použití.

Priemyselné aplikácie: Od implantátov po letecké komponenty.

Zamysleli ste sa niekedy nad tým, ako môže byť jeden materiál dostatočne pevný pre prúdový motor a zároveň dostatočne bezpečný pre implantát do chrbtice? Požiadavky na výkon sa zdajú byť nemožne protichodné.

Jedinečná kombinácia biokompatibility, chemickej odolnosti a mechanickej pevnosti PEEK z neho robí ideálnu voľbu pre tieto náročné aplikácie. Prostredníctvom CNC obrábania PEEK vytvárame presné komponenty pre lekársky, letecký, automobilový a elektronický priemysel, ktoré spĺňajú najprísnejšie výkonnostné normy.

Vlastnosti PEEK z neho robia neuveriteľne cenný materiál v oblasti medicíny. Jeho výkon často prekonáva tradičné materiály, ako je titán, najmä ak je najdôležitejšia presnosť.

Lekárska revolúcia: Implantáty a zariadenia z PEEK

Jedným z najvýznamnejších využití je chirurgická fúzia chrbtice. PEEK spinálne klietky sa široko používajú, pretože ich modul pružnosti je veľmi podobný ľudskej kosti. Táto podobnosť pomáha znižovať stresové tienenie, jav, keď tuhý implantát nesie príliš veľkú záťaž, čo spôsobuje oslabenie okolitej kosti. PEEK je navyše rádiolucentný, čo znamená, že je priehľadný pre röntgenové žiarenie. To umožňuje chirurgom jasne sledovať proces hojenia a zrastanie kosti v priebehu času, čo je nemožné pri kovových implantátoch, ktoré bránia vo výhľade. V minulých projektoch spoločnosti PTSMAKE sme opracovali zložité spinálne klietky, ktoré podporujú lepšie výsledky pacientov.

Zubné liečebné krytky a abutmenty

V zubnom lekárstve sú čoraz obľúbenejšie bezkovové riešenia. PEEK je vynikajúcim materiálom na hojivé čiapočky, dočasné abutmenty a dokonca aj na trvalé kostry zubných náhrad. Je ľahký, čo zvyšuje pohodlie pacienta, a jeho prirodzená farba je estetickejšia ako kov. Jeho biokompatibilita zaručuje, že nespôsobuje alergické reakcie. Presnosť dosiahnutá prostredníctvom CNC obrábania PEEK je v tomto prípade rozhodujúca, pretože zubné komponenty si vyžadujú dokonalé lícovanie s toleranciami často meranými v mikrónoch. Tieto diely sa musia bez problémov integrovať bez toho, aby spôsobovali podráždenie alebo budúce komplikácie, takže výrobný proces je rovnako dôležitý ako samotný materiál. Schopnosť materiálu spojiť sa s kosťou, proces, ktorý podporuje osteointegrácia7, je tiež kľúčovým faktorom jej úspechu.

| Funkcia | PEEK | Titán lekárskej triedy |

|---|---|---|

| Rádiolucencia | Priehľadné pre röntgenové žiarenie | Nepriehľadné, blokuje výhľad |

| Modulus | Podobné ľudským kostiam | Oveľa tuhší ako kosť |

| Hmotnosť | Ľahké | Ťažšie |

| Biokompatibilita | Vynikajúce, inertné | Vynikajúce, inertné |

Okrem ľudského tela sa PEEK vďaka svojej odolnosti a nízkej hmotnosti stal obľúbeným materiálom pre odvetvia, kde zlyhanie neprichádza do úvahy. Jeho použitie sa rýchlo rozširuje od oblohy až po cesty.

Dosahovanie nových výšok: Aplikácie v letectve a kozmonautike

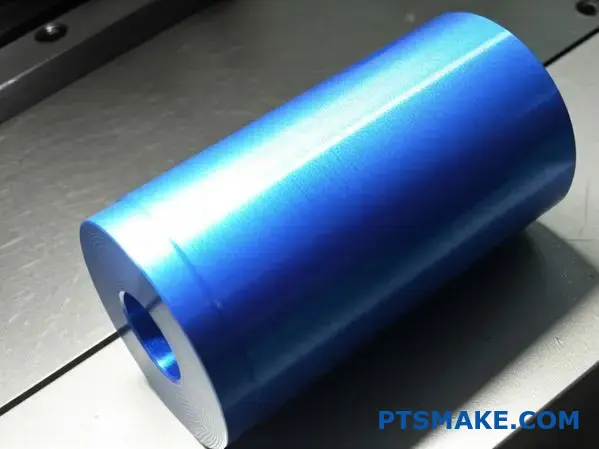

V leteckom priemysle je dôležitý každý gram. Zníženie hmotnosti sa priamo premieta do lepšej palivovej účinnosti a zvýšenej nosnosti. PEEK ponúka pomer pevnosti a hmotnosti, ktorý sa vyrovná niektorým kovom, ale pri zlomku hustoty. PEEK často obrábame pre komponenty, ako sú konzoly, svorky a spojovacie prvky, ktoré sa používajú v celom lietadle. Okrem hmotnosti má PEEK vynikajúce hodnotenie FST (plameň, dym a toxicita), čo znamená, že pri vystavení ohňu neuvoľňuje škodlivé plyny - kritická požiadavka bezpečnosti v kabíne lietadla. Jeho odolnosť voči agresívnym leteckým kvapalinám, ako je letecké palivo a hydraulický olej, tiež zaručuje dlhodobú spoľahlivosť.

Automobilové ozubené kolesá a tesnenia

Automobilový priemysel je ďalšou oblasťou, kde PEEK zažiaril. Vysoko výkonné prevody z PEEK môžu pracovať s menším množstvom maziva a hluku v porovnaní s ich kovovými náprotivkami. Vykazujú vynikajúcu odolnosť proti opotrebovaniu, čím predlžujú životnosť kritických komponentov prevodoviek a motorov. Bežné sú aj tesnenia a axiálne podložky vyrobené z PEEK, pretože odolávajú vysokým teplotám a korozívnym chemikáliám, ktoré sa nachádzajú v moderných motoroch. S nárastom elektrických vozidiel (EV) sa vynikajúce elektroizolačné vlastnosti PEEK stávajú ešte dôležitejšími pre komponenty v batériových súpravách a elektromotoroch.

Napájanie modernej elektroniky

V elektronike sa PEEK používa na výrobu vysoko výkonných izolátorov, konektorov a testovacích zásuviek pre polovodičové čipy. Jeho schopnosť zachovať si mechanické a elektrické vlastnosti pri veľmi vysokých teplotách ho predurčuje na náročné výrobné procesy, ako je manipulácia s plátkami. Jeho chemická čistota zaručuje, že nekontaminuje citlivé elektronické komponenty. Presnosť CNC obrábania PEEK nám umožňuje vytvárať neuveriteľne malé a zložité izolátory, ktoré sú nevyhnutné pre miniaturizáciu moderných zariadení.

| Priemysel | Kľúčová požiadavka na výkon | Ako vyniknú CNC obrábané diely z PEEK |

|---|---|---|

| Letecký priemysel | Vysoký pomer pevnosti k hmotnosti, hodnotenie FST | Znižuje spotrebu paliva, zvyšuje bezpečnosť |

| Automobilový priemysel | Odolnosť proti opotrebovaniu, chemická stabilita | Zvyšuje životnosť komponentov, znižuje hluk |

| Elektronika | Elektrická izolácia, tepelná stabilita | Umožňuje miniaturizáciu, zaručuje spoľahlivosť |

Všestrannosť PEEK je pozoruhodná. V oblasti medicíny sú jeho biokompatibilita a vlastnosti podobné kosti kľúčové pre implantáty. V leteckom a kozmickom priemysle ponúka ľahkú a zároveň pevnú alternatívu kovu. V automobilovom priemysle a elektronike je vďaka svojej odolnosti a izolačným schopnostiam neoceniteľný. CNC obrábanie PEEK odomyká tieto výhody v rôznych priemyselných odvetviach s vysokou mierou rizika a dodáva komponenty, ktoré fungujú bez kompromisov. Táto prispôsobivosť z neho robí špičkový materiál pre moderné inžinierske výzvy.

Porovnanie CNC obrábania PEEK s alternatívnymi výrobnými metódami?

Stretli ste sa niekedy s výberom správnej výrobnej metódy pre vaše vysoko výkonné PEEK komponenty? Výber nesprávneho postupu môže viesť k nákladným oneskoreniam a súčiastkam, ktoré nespĺňajú vaše výkonnostné normy.

Zatiaľ čo CNC obrábanie PEEK ponúka bezkonkurenčnú presnosť a flexibilitu pre prototypy a nízkoobjemové série, alternatívy ako vstrekovanie a 3D tlač sú vhodnejšie pre veľkosériovú výrobu a rýchle, nefunkčné prototypy. Najlepšia voľba závisí od konkrétnych požiadaviek projektu, rozpočtu a časového harmonogramu.

Pri posudzovaní možností výroby sa často ako prvé porovnávajú CNC obrábanie a 3D tlač. Obe sú vynikajúce na vytváranie komplexné diely bez potreby drahého náradia, ale vynikajú v rôznych oblastiach.

CNC obrábanie PEEK vs. 3D tlač (FDM/FFF)

Pri 3D tlači, konkrétne pri tavenom depozičnom modelovaní (FDM), sa diely vytvárajú vrstvu po vrstve. Tento proces je fantastický na veľmi rýchle vytvorenie počiatočných koncepčných modelov. V priebehu niekoľkých hodín môžete mať v rukách fyzický diel na otestovanie tvaru a prispôsobenia. Pokiaľ však ide o výkon, diely z PEEK vytlačené 3D tlačou majú prirodzené nedostatky. Konštrukcia po vrstvách môže vytvoriť diely s anizotropné vlastnosti8, čo znamená, že ich pevnosť sa mení v závislosti od smeru pôsobiacej sily. Pri našom testovaní v PTSMAKE sme zistili, že miesta priľnavosti vrstiev sú často prvé, ktoré pri namáhaní zlyhajú.

Naproti tomu CNC obrábanie PEEK sa začína s pevným blokom vytlačeného PEEK. Materiál sa odoberá subtrakčne, aby sa vytvoril konečný diel. Tento proces zaručuje, že si diel zachová plnú izotropnú pevnosť základného materiálu. Výsledné komponenty sú výrazne pevnejšie, odolnejšie a majú lepšie mechanické vlastnosti v porovnaní s ich 3D tlačenými náprotivkami. Okrem toho CNC obrábanie poskytuje oveľa lepšiu povrchovú úpravu a dokáže dodržať oveľa prísnejšie tolerancie, čo je rozhodujúce pre aplikácie v medicíne, letectve a automobilovom priemysle, kde je presnosť neoddiskutovateľná.

Hlavné porovnanie: Rýchlosť, kvalita a sila

| Funkcia | CNC obrábanie PEEK | 3D tlač PEEK (FDM) |

|---|---|---|

| Tolerancia | Až ±0,001" (0,025 mm) | Zvyčajne ±0,010" (0,25 mm) |

| Povrchová úprava | Vynikajúci, hladký (po frézovaní) | Viditeľné línie vrstiev, hrubé |

| Sila časti | Izotropný, plná pevnosť materiálu | Anizotropný, slabší na líniách vrstiev |

| Najlepší prípad použitia | Funkčné prototypy, nízky objem | Koncepčné modely, testovanie tvaru/prispôsobenia |

| Doba realizácie (1-10 dielov) | Pôst (dni) | Veľmi rýchlo (hodiny až dni) |

Pre všetky aplikácie, kde bude diel vystavený mechanickému namáhaniu, vysokým teplotám alebo agresívnym chemikáliám, CNC obrábanie PEEK je jasným víťazom. Hoci 3D tlač má svoje miesto pri overovaní v počiatočnej fáze, nemôže sa vyrovnať kvalite a spoľahlivosti riadne opracovaného komponentu.

Ďalšie významné porovnanie je s Vstrekovanie PEEK. Tu sa konverzácia presúva od prototypovania a nízke objemy do sériovej výroby. Rozhodnutie medzi CNC obrábaním a vstrekovaním sa takmer výlučne riadi množstvom a nákladmi na jeden diel.

CNC obrábanie PEEK vs. vstrekovanie

Vstrekovanie zahŕňa vytvorenie vlastnej oceľovej formy, čo predstavuje značnú počiatočnú investíciu. Náklady na túto formu môžu byť značné, čo ju robí nepraktickou na výrobu len niekoľkých dielov. Po vytvorení formy sú však náklady na výrobu každého ďalšieho dielu neuveriteľne nízke a rýchlosť výroby je veľmi vysoká. Tisíce rovnakých dielov sa dajú vyrobiť rýchlo a efektívne.

To je presný opak CNC obrábanie PEEK. Pri obrábaní nevznikajú žiadne náklady na nástroje. Nastavenie je relatívne rýchle, takže je ideálne na výrobu od jedného prototypu až po niekoľko stoviek dielov. Náklady na jeden diel zostávajú relatívne konštantné bez ohľadu na množstvo. Pri zvyšovaní výroby však budú náklady na jeden diel pri obrábaní nakoniec oveľa vyššie ako pri vstrekovaní.

Bod zlomu nákladov a objemu

Podľa mojich skúseností s vedením klientov v PTSMAKE často pomáhame určiť bod zlomu. Analyzujeme náklady na nástroje na vstrekovanie v porovnaní s nákladmi na jeden diel pri oboch procesoch. V prípade dielov z PEEK je prechodný bod, kedy sa vstrekovanie stáva nákladovo efektívnejším ako CNC obrábanie, zvyčajne v rozsahu tisícov kusov.

| Faktor | CNC obrábanie PEEK | Vstrekovanie PEEK |

|---|---|---|

| Náklady na nástroje | Žiadne | Vysoká (tisíce až desaťtisíce) |

| Náklady na jeden diel (nízky objem) | Mierne | Veľmi vysoká (v dôsledku amortizácie nástrojov) |

| Náklady na jeden diel (vysoký objem) | Zostáva relatívne konštantný | Veľmi nízka |

| Dodacia lehota (prvé diely) | Krátky (dni až týždne) | Dlhé (týždne až mesiace pre plesne) |

| Flexibilita dizajnu | Vysoká (ľahko meniteľný dizajn) | Nízka (zmeny si vyžadujú úpravu formy) |

Bežnou stratégiou, ktorú používame, je CNC obrábanie na výrobu prvých prototypov a prvých sérií. To umožňuje iterácie dizajnu a testovanie na trhu bez toho, aby sme sa museli zaviazať k drahej forme. Po dokončení návrhu a preukázaní dopytu potom projekt presunieme na vstrekovanie pre škálovateľnú a nákladovo efektívnu sériovú výrobu. Tento hybridný prístup využíva to najlepšie z oboch svetov.

Výber správnej výrobnej metódy pre PEEK je veľmi dôležitý. CNC obrábanie PEEK vyniká svojou presnosťou, pevnosťou a flexibilitou, vďaka čomu je vynikajúcou voľbou pre vysokokvalitné funkčné prototypy a nízkoobjemovú výrobu. Zatiaľ čo 3D tlač ponúka rýchlosť pre modely v ranom štádiu a vstrekovanie poskytuje bezkonkurenčnú nákladovú efektívnosť pre sériovú výrobu, CNC obrábanie dokonale preklenuje túto medzeru. Umožňuje vytvárať robustné diely vo výrobnej kvalite bez vysokých počiatočných nákladov na nástroje.

Udržateľnosť a vplyv obrábania PEEK na životné prostredie?

Zvážili ste niekedy environmentálne náklady spojené s používaním vysokoúčinného polyméru, ako je PEEK? Keďže sa snažíme o ekologickejšiu výrobu, ignorovanie vplyvu životného cyklu materiálu môže zmariť aj tie najinovatívnejšie projekty.

Obrábanie PEEK môže byť v súlade s cieľmi udržateľnosti. Vďaka efektívnym CNC procesom, ktoré minimalizujú množstvo odpadu a energie, v kombinácii s robustnými recyklačnými programami pre odrezky sa výrazne znižuje environmentálna stopa. Výnimočná trvanlivosť PEEK znamená aj dlhšiu životnosť dielov, čo podporuje obehové hospodárstvo.

Keď sa hovorí o vysoko výkonných materiáloch, často sa hovorí o mechanických vlastnostiach a nákladoch. Udržateľnosť však už nie je druhoradým záujmom, ale základnou požiadavkou zodpovednej výroby. Dobrou správou je, že cnc obrábanie nie je vo svojej podstate v rozpore so starostlivosťou o životné prostredie. Všetko je to o implementácii inteligentných stratégií od začiatku až do konca. V spoločnosti PTSMAKE sme tieto postupy integrovali do našich hlavných činností, a to nielen kvôli dodržiavaniu predpisov, ale aj preto, že je to dobré inžinierstvo.

Skrotenie odpadu: efektívne nakladanie s odpadom

Prvým a najviditeľnejším vplyvom každého procesu obrábania na životné prostredie je vzniknutý odpad - triesky alebo "triesky" a odrezky materiálu. Keďže PEEK je polymér s prémiovou cenou, každý gram odpadu predstavuje finančnú stratu, čo vytvára silný stimul pre efektívne riadenie.

Význam segregácie

Najdôležitejším krokom pri nakladaní s odpadom z PEEK je prísne triedenie. Kontaminácia hoblín PEEK inými plastmi, kovmi alebo reznými kvapalinami môže spôsobiť, že nebudú recyklovateľné. Na každom stroji používame špeciálne zásobníky na triesky PEEK. Táto jednoduchá disciplína zabezpečuje, že prúd odpadu zostane čistý, čím sa zachová jeho hodnota pre recykláciu. Čistá, oddelená dávka PEEK odpadu sa môže opätovne spracovať na pelety pre aplikácie s menej prísnymi požiadavkami na čistotu.

Znižovanie množstva odpadu pri zdroji

Najlepší spôsob, ako nakladať s odpadom, je vytvárať ho menej. To sa začína optimalizáciou procesov.

- Zásoby v takmer čistom tvare: Vždy, keď je to možné, začíname so skladovým materiálom, ktorý sa čo najviac približuje rozmerom finálneho dielu. Tým sa minimalizuje množstvo materiálu, ktorý je potrebné opracovať.

- Hniezdne časti: Pri projektoch, ktoré zahŕňajú viacero malých dielov z jedného plechu alebo bloku, používame softvér CAM na efektívne hniezdenie komponentov, podobne ako pri vykrajovaní cesta, aby sme maximalizovali výťažok materiálu.

Tu je jednoduché rozdelenie vplyvu týchto stratégií na udržateľnosť.

| Stratégia | Prínos pre životné prostredie | Ekonomický prínos |

|---|---|---|

| Segregácia materiálu | Umožňuje recykláciu, odvádza odpad zo skládok. | Získa späť hodnotu materiálu, zníži poplatky za likvidáciu. |

| Zásoby v takmer čistom tvare | Menší úber materiálu, nižšia spotreba energie. | Nižšie náklady na suroviny, kratší čas cyklu. |

| Hniezdenie častí | Maximalizuje využitie materiálu, menej odpadu. | Vyšší výnos na skladovú jednotku, lepšia ziskovosť. |

Tým, že s PEEK šrotom zaobchádzame ako s cenným zdrojom a nie len ako s odpadom, meníme celú ekonomickú a environmentálnu rovnicu. Tento prístup mení potenciálny záväzok na aktívum a je základným kameňom udržateľného cnc obrábanie. Stránka termoplast9 Tento kruhový prístup je možný vďaka povahe PEEK.

Okrem nakladania s fyzickým odpadom je ďalším významným faktorom environmentálnej stopy CNC obrábania spotreba energie. Vysokorýchlostné vretená, výkonné servopohony a čerpadlá chladiacej kvapaliny spotrebúvajú značné množstvo energie. Rovnako ako v prípade materiálového odpadu však môžu strategické optimalizácie viesť k podstatnému zníženiu spotreby energie.

Úloha efektívnych procesov v ekologickejšej výrobe

Efektívny proces obrábania nie je len rýchlejší, ale aj ekologickejší. Každá minúta ušetreného času cyklu sa priamo premieta do nižšej spotreby energie a zníženej uhlíkovej stopy.

Optimalizované dráhy nástrojov a efektivita stroja

Moderný softvér CAM umožňuje vytvárať vysoko efektívne dráhy nástrojov, ktoré boli pred desiatimi rokmi nemysliteľné.

- Vysokorýchlostné obrábanie (HSM): Techniky ako trochoidné frézovanie používajú ľahšie a rýchlejšie rezy namiesto ťažkých a pomalých. Hoci sa to môže zdať proti intuícii, HSM často skracuje celkový čas cyklu a menej zaťažuje stroj, čím znižuje špičkovú spotrebu energie. Podľa našich skúseností z minulých projektov v PTSMAKE môže použitie HSM na PEEK skrátiť čas obrábania o 15-30%, čo má za následok úmerný pokles spotreby energie na jeden diel.

- Moderné vybavenie: Novšie stroje CNC sú navrhnuté s ohľadom na energetickú účinnosť. Funkcie, ako je rekuperačné brzdenie servomotorov a inteligentné režimy vypínania počas voľnobehu, môžu mať v priebehu výrobnej série významný význam. Modernizácia a údržba zariadení je investíciou do produktivity aj udržateľnosti.

Výhoda životného cyklu: Trvalá hodnota PEEK

Azda najpresvedčivejší argument pre udržateľnosť PEEK spočíva v jeho dlhodobej výkonnosti. Výroba súčiastky vyrobenej z PEEK môže vyžadovať viac energie ako výroba súčiastky zo štandardného plastu, ale jej životnosť je často rádovo dlhšia, najmä v náročných chemických, tepelných alebo vysoko opotrebovaných prostrediach.

| Funkcia | Komponent PEEK | Zložka konvenčného materiálu |

|---|---|---|

| Životnosť | Extrémne dlhé, často trvajúce celú životnosť zostavy. | Kratšie, vyžadujúce viacnásobnú výmenu. |

| Chemická odolnosť | Je inertný voči širokému spektru chemikálií a zabraňuje ich degradácii. | Môže korodovať alebo degradovať, čo vedie k poruche. |

| Údržba | Minimálne; "fit and forget". | Vyžaduje pravidelnú kontrolu a výmenu. |

| Celkový vplyv na životné prostredie | Nízka, vzhľadom na zníženú frekvenciu výmeny a spotrebu materiálu v priebehu času. | Vysoký v dôsledku opakovaných výrobných a likvidačných cyklov. |

Táto trvanlivosť znamená, že počas životnosti výrobku je potrebné vyrobiť, prepraviť a nainštalovať menej náhradných dielov. Keď zvážite celkové náklady na vlastníctvo - finančné aj environmentálne - PEEK sa často ukazuje ako udržateľnejšia voľba pre kritické aplikácie. Počiatočná investícia do vysokokvalitného cnc obrábanie sa oplatí, pretože zabraňuje environmentálnym nákladom na predčasné zlyhanie a opakované výrobné cykly.

Celkovo možno konštatovať, že udržateľnosť cnc obrábanie nie je daná, ale je výsledkom premyslenej stratégie. Dôsledným riadením odpadu, recykláciou odrezkov, optimalizáciou procesov obrábania s cieľom znížiť spotrebu energie a využitím neuveriteľnej trvanlivosti PEEK môžeme zodpovedne vyrábať vysoko výkonné komponenty. Kľúčom k úspechu je nazerať na udržateľnosť optikou celého životného cyklu výrobku, kde životnosť PEEK často poskytuje rozhodujúcu environmentálnu výhodu a prispieva k obehovejšiemu a menej odpadovému výrobnému ekosystému.

Elevate Precision: PTSMAKE pre špičkové CNC obrábanie PEEK

Ste pripravení optimalizovať svoje vysoko výkonné projekty pomocou odborného CNC obrábania PEEK? Dôverujte spoločnosti PTSMAKE - vášmu partnerovi novej generácie - pre rýchle ponuky, bezkonkurenčnú kvalitu a spoľahlivé služby. Kontaktujte nás ešte dnes, aby ste získali individuálnu cenovú ponuku a vyskúšajte si presnú výrobu bez kompromisov!

Zistite, ako táto vlastnosť zaručuje, že diely PEEK si zachovajú integritu v prostredí s horúcou vodou a parou. ↩

Zistite, ako táto vlastnosť polyméru ovplyvňuje konečnú pevnosť, chemickú odolnosť a správanie PEEK pri obrábaní. ↩

Zistite, ako sa menia vlastnosti materiálu počas obrábania a ako predchádzať nákladným poruchám dielov. ↩

Pochopenie kľúčových ukazovateľov (ako Ra) používaných na definovanie a kontrolu textúry obrobeného povrchu. ↩

Zistite, ako reakcia materiálu na namáhanie ovplyvňuje kvalitu konečného dielu a úspešnosť obrábania. ↩

Pochopte túto kľúčovú vlastnosť polyméru, aby ste si osvojili "prečo" špecifické požiadavky na žíhanie PEEK. ↩

Získajte viac informácií o tom, ako materiály podporujú rast kostí pre pevnejšie a úspešnejšie lekárske implantáty. ↩

Pochopte, ako sa vlastnosti materiálu môžu líšiť v závislosti od smeru, čo má vplyv na výkon a spoľahlivosť vášho dielu. ↩

Pochopenie vlastnosti materiálu, vďaka ktorej je PEEK recyklovateľný, a jeho vplyvu na udržateľnú výrobu. ↩