Поиск подходящего решения для ультразвуковой сварки кажется невозможным, когда каждый поставщик обещает идеальные результаты, но не может обеспечить стабильное качество. Вы, вероятно, испытали разочарование от неудачных сварных швов, непостоянной прочности соединения и задержек в производстве, которые стоят вашей компании времени и денег.

Ультразвуковая сварка использует высокочастотные механические колебания для создания тепла трения на границах раздела материалов, что позволяет создавать прочные, неразъемные соединения без внешних источников тепла. В этом исчерпывающем руководстве рассматриваются 18 важнейших аспектов ультразвуковой сварки, от основных принципов до передовых методов устранения неисправностей.

Работая над различными проектами по ультразвуковой сварке в компании PTSMAKE, я убедился, что правильные знания могут изменить ваш производственный процесс. Это руководство поможет вам освоить основы ультразвуковой сварки, избежать распространенных ошибок и добиться стабильных результатов, которых требует ваше производство.

В чем заключается первый принцип передачи энергии при ультразвуковой сварке?

Основной принцип ультразвуковой сварки прост и в то же время мощен. Он преобразует электрическую энергию в механическую вибрацию. Это высокочастотное движение создает интенсивное трение между двумя пластиковыми деталями.

При этом происходит локальное нагревание прямо на границе стыка. Именно оно и расплавляет материал. Внешний источник тепла не требуется. Волшебство происходит исключительно внутри самих деталей.

Как это работает: Краткий обзор

Высокочастотные вибрации заставляют две поверхности тереться друг о друга. При этом выделяется два вида тепла.

| Тип источника тепла | Описание |

|---|---|

| Поверхностное трение | Трение между двумя соприкасающимися поверхностями. |

| Межмолекулярное трение | Вибрация внутри самой структуры материала. |

Такое комбинированное трение быстро повышает температуру. Она расплавляет пластик именно в том месте, где необходимо сформировать соединение.

Первый принцип передачи энергии при ультразвуковой сварке - преобразование высокочастотного звука в тепловую энергию. Это происходит без каких-либо внешних нагревателей. Весь процесс зависит от вибрации, давления и времени. Это высококонтролируемый и эффективный метод.

Цепочка преобразования энергии

Процесс начинается с подачи высокочастотного электрического сигнала. Этот сигнал подается на преобразователь. Затем преобразователь преобразует электрическую энергию в механические колебания.

Эти колебания проходят через усилитель и рожок. Рупор непосредственно соприкасается с деталью. Он передает эту механическую энергию непосредственно на сварочный интерфейс.

Именно здесь энергия превращается в тепло. Это происходит из-за двух разных, но связанных между собой явлений.

Выделение тепла при трении

Самый очевидный источник тепла - поверхностное трение. Детали вибрируют друг о друга тысячи раз в секунду. Это быстрое трение выделяет значительное количество тепла прямо в месте соединения.

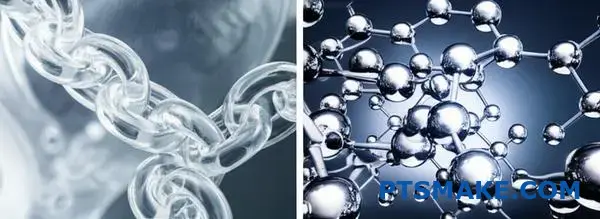

Внутреннее молекулярное тепло

Происходит и более глубокий процесс. Ультразвуковые волны заставляют полимерные цепочки внутри пластика вибрировать. Это внутреннее движение создает межмолекулярное трение1. Это в значительной степени способствует быстрому повышению температуры, необходимому для сварки.

| Энергетическое государство | Описание |

|---|---|

| Электрика | Высокочастотный сигнал от источника питания. |

| Механические | Физическая вибрация рога и его частей. |

| Термо | Локализованное тепло от трения, вызывающее плавление. |

В наших проектах PTSMAKE понимание этого точного управления энергией имеет решающее значение. Оно позволяет нам создавать прочные и чистые сварные швы для сложных деталей.

Основной принцип - превращение вибрации в тепло. Высокочастотное движение создает как поверхностное, так и межмолекулярное трение. Это создает локальное тепло, достаточное для быстрого и точного расплавления и сплавления пластиковых деталей без внешних источников тепла.

Почему статическая сила (давление) является критическим параметром сварки?

Статическая сила - это не просто зажим. Это активный игрок, особенно в таких процессах, как ультразвуковая сварка. Правильное давление - это то, что позволяет работать всему остальному.

Это обеспечивает надежный контакт сварочного рога. Это позволяет эффективно передавать энергию в детали.

Роль давления в передаче энергии

Сила создает необходимое трение между деталями. Этот первоначальный контакт является ключевым для выделения тепла и запуска процесса плавления там, где это больше всего необходимо. Без этого энергия теряется.

Сохранение расплавленного материала

Как только начинается плавление, задача силера меняется. Он удерживает расплавленный полимер, не позволяя ему выйти из зоны соединения. Это обеспечивает формирование прочного, однородного соединения на этапе фиксации.

| Уровень давления | Эффект сцепления | Удержание расплава | Качество сварки |

|---|---|---|---|

| Слишком низкий | Бедный | Слабый | Неполный |

| Оптимальный | Превосходно | Сильный | Высокий |

| Слишком высокий | Риск повреждения | Чрезмерная вспышка | Хрупкий/поврежденный |

Обеспечение оптимального контакта и передачи вибрации

Основная функция статической силы - установить тесный контакт между сварочным рогом, верхней и нижней частями. Подумайте об этом как о создании четкого пути для энергии.

Без достаточного давления возникают микроскопические воздушные зазоры. Эти зазоры нарушают поток высокочастотных колебаний от рога. Энергия просто отражается обратно, а не передается на стык. Это распространенная проблема, которую мы выявили в прошлых проектах.

Правильное давление преодолевает неровности поверхности. Оно обеспечивает постоянную среду для прохождения ультразвуковых волн, максимально увеличивая акустическая связь2 между компонентами.

От трения к слиянию

После эффективной передачи вибраций они вызывают межмолекулярное трение на границе соединения. Это трение приводит к быстрому локальному нагреву, расплавляя материал именно в том месте, где должно образоваться соединение. Затем статическая сила удерживает этот расплавленный материал на месте.

Во время "фазы выдержки" после прекращения вибраций давление сохраняется. Это позволяет расплавленному пластику остыть и затвердеть при сжатии, образуя прочное, однородное соединение.

В нашей работе в PTSMAKE оптимизация этого давления является ключевым этапом. Она напрямую влияет на конечную прочность и однородность сварного шва.

| Параметр | Функция на этапе сварки | Функция во время фазы удержания |

|---|---|---|

| Статическая сила | Передает вибрацию, создает трение | Содержит расплав, укрепляет молекулярные связи |

| Вибрация | Создает трение и тепло | Неактивный |

| Время | Контролирует потребление энергии | Позволяет охлаждать и затвердевать |

Статическая сила является основополагающей для успешной ультразвуковой сварки. Она обеспечивает эффективный контакт для передачи энергии и надлежащим образом удерживает расплавленный материал во время охлаждения. Это контролируемое давление является ключом к формированию прочного, надежного соединения между деталями.

Что определяет ‘свариваемость’ материала для ультразвуковых процессов?

Пригодность материала для ультразвуковой сварки не случайна. Это целая наука, основанная на определенных физических свойствах. Успех зависит от того, насколько хорошо материал может передавать высокочастотные колебания.

Основные свойства материала

Эффективная передача энергии имеет решающее значение. Материалы должны быть достаточно жесткими, чтобы передавать вибрации на стык без их гашения.

Модуль упругости

Более высокий модуль упругости означает лучшую передачу вибрации. Это позволяет энергии эффективно достигать зоны сварки. Более мягкие материалы, как правило, поглощают энергию.

| Недвижимость | Влияние на свариваемость |

|---|---|

| Высокий модуль | Хорошо |

| Низкий модуль | Бедный |

Температура плавления

Как правило, предпочтительна низкая температура плавления. Она требует меньше энергии для создания расплавленного состояния на границе раздела, что приводит к ускорению цикла сварки.

Молекулярная структура: Решающий фактор

Внутренняя структура пластика - это, пожалуй, самый важный фактор. Она диктует поведение материала под воздействием ультразвуковой энергии. Понимание этого фактора является ключевым для прогнозирования свариваемости.

Аморфные и полукристаллические

Аморфные пластмассы имеют случайную молекулярную структуру. Они постепенно размягчаются в широком диапазоне температур. Это делает их идеальными для ультразвуковой сварки. Энергия плавно проходит через их структуру.

В отличие от, полукристаллический3 Пластмассы имеют упорядоченные кристаллические области, смешанные с аморфными участками. Эти кристаллические структуры поглощают и рассеивают ультразвуковую энергию. Они имеют высокую температуру плавления, что может затруднить сварку. Для разрушения кристаллической структуры требуется больше энергии.

В проектах PTSMAKE мы часто ориентируем клиентов на аморфные смолы. Или же мы разрабатываем соединения специально для концентрации энергии в полукристаллических материалах. Это обеспечивает прочное и надежное соединение.

| Тип полимера | Свариваемость | Примеры |

|---|---|---|

| Аморфный | Превосходно | ABS, PC, полистирол |

| Полукристаллические | От хорошего до хорошего | Нейлон, полипропилен, ацеталь |

Фрикционные характеристики

Материалы с высоким коэффициентом трения быстрее отдают тепло. Это способствует более быстрому и эффективному процессу плавления на границе стыка. Это первоначальное выделение тепла является жизненно важным для начала сварки.

Такие свойства материала, как модуль упругости, температура плавления и молекулярная структура, напрямую определяют успех ультразвуковой сварки. Аморфные пластики обычно работают лучше благодаря своей способности эффективно передавать энергию и постепенно размягчаться.

Как ‘время выдержки’ влияет на прочность сварного шва?

Как только ультразвуковые колебания прекращаются, процесс не заканчивается. Начинается ‘время выдержки’. Это критическая, статическая фаза, на которой поддерживается давление на детали.

Это постоянное давление очень важно. Оно позволяет расплавленному пластику на границе стыка остыть и затвердеть в контролируемых условиях.

Процесс застывания

Думайте об этом этапе как о том, чтобы дать бетону застыть. Спешка приведет к тому, что конструкция будет слабой. Здесь действует тот же принцип.

Действующие факторы

| Параметр | Роль в затвердевании |

|---|---|

| Поддерживаемое давление | Скрепляет молекулы между собой, предотвращает образование пустот |

| Продолжительность времени | Обеспечивает полное охлаждение и закалку |

| Тип материала | Определяет необходимое время охлаждения |

На этом этапе сварной шов приобретает окончательную, постоянную прочность. Это решающий момент для целостности соединения.

Многие не обращают внимания на время выдержки, концентрируясь только на активной фазе сварки. По моему опыту, это ошибка. Время выдержки - это момент, когда фиксируется фактическая прочность соединения. Это частый источник проблем, если его не контролировать должным образом.

Молекулярное скрепление и предотвращение дефектов

Поддержание давления имеет решающее значение при охлаждении расплавленного полимера. Оно заставляет полимерные цепи переплетаться и соединяться, образуя прочную, единую структуру. Это молекулярное сплетение является основой прочного сварного шва.

Одновременно это давление компенсирует усадку материала при охлаждении. Это предотвращает образование пустот, пористости или раковин. Эти дефекты могут серьезно снизить прочность сварного шва. Наука, лежащая в основе этого процесса, очень интересна, особенно в том, что касается детали кинетика кристаллизации4.

Подбор времени удержания в зависимости от материалов

Необходимое время выдержки не является универсальным. Оно в значительной степени зависит от типа пластика. В прошлых проектах PTSMAKE мы узнали, что разные полимеры ведут себя по-разному.

Например, полукристаллические материалы часто требуют более длительного времени выдержки, чем аморфные.

Время удержания в зависимости от материала

| Тип материала | Общее время удержания | Оправдание |

|---|---|---|

| Аморфные (PC, ABS) | Короче | Быстро застывает благодаря случайной молекулярной структуре. |

| Полукристаллические (полипропилен, нейлон) | Длиннее | Требуется больше времени для формирования упорядоченных кристаллических структур. |

Правильный выбор этого параметра необходим для успешного ультразвуковая сварка применение. Небольшой просчет может привести к значительному снижению производительности.

По сути, время выдержки является основополагающим фактором для прочных сварных швов. Этот период продолжительного давления во время охлаждения обеспечивает застывание расплавленного полимера в прочное, плотное и не содержащее пустот соединение. Это гарантирует целостность конечной молекулярной структуры.

В чем разница между сваркой пластмасс и металлов?

Настоящее различие лежит глубоко в структуре материала. Дело в том, как атомы и молекулы связаны между собой. Сварка пластмасс - это стимулирование переплетения молекулярных цепочек.

Напротив, сварка металлов - это более сильный процесс. Он предполагает создание прямых атомных связей. Это требует преодоления естественных барьеров на поверхности металла.

Давайте сравним основные механизмы.

| Характеристика | Сварка пластмасс | Сварка металлов |

|---|---|---|

| Связующее устройство | Полимерные цепи | Атомы |

| Механизм | Плавление и запутывание | Твердотельное скрепление |

| Ключевой процесс | Межмолекулярная диффузия | Соединение атомных решеток |

| Поверхностный барьер | Минимум | Оксидный слой |

Наука о полимерных связях: Молекулярная запутанность

Когда мы свариваем пластик, мы применяем тепло. Эта энергия не плавит материал в традиционном смысле. Она делает длинные полимерные цепочки подвижными. Подумайте об этом, как о распутывании клубка пряжи.

Как только эти цепочки начинают свободно двигаться, мы прикладываем давление. Это заставляет цепи из каждого куска смешиваться и пересекать границу соединения. Когда пластик остывает, эти цепи запутываются и соединяются. В результате образуется прочная когезионная связь, основанная на межмолекулярных силах.

Механика сварки металлов: Атомная ковка

Атомы металла заключены в жесткую кристаллическую решетку. Они защищены прочным, нереактивным слоем оксида. Этот слой препятствует прямому контакту атомов. Чтобы образовать сварной шов, его необходимо разрушить.

Именно в этой области применяются такие методы, как ультразвуковая сварка. Высокочастотные колебания создают интенсивное трение и давление в месте соединения. Эта энергия вызывает пластическая деформация5 и счищает оксидный слой.

Когда барьер исчез, поверхности чистых металлов соприкасаются. Под действием давления атомы вступают в тесный контакт. Они образуют новые, постоянные металлические связи, создавая твердотельный сварной шов без расплавления основного материала.

| Шаг процесса | Сварка пластмасс | Сварка металлов |

|---|---|---|

| Шаг 1 | Применяйте тепло для мобилизации полимерных цепей. | Применяйте давление и вибрацию. |

| Шаг 2 | Надавите, чтобы перемешать цепи. | Разрушить и очистить оксидный слой. |

| Шаг 3 | Круто опутывает и запирает цепи. | Принуждают атомы вступать в контакт, образуя связи. |

| Результат | Механически скрепленное соединение. | Настоящая металлургическая, атомная связь. |

Вкратце, фундаментальное различие заключается в способе формирования соединения. Сварка пластмасс основана на физическом сцеплении длинных молекулярных цепочек. Сварка металлов требует разрушения поверхностных оксидов для образования новых, прямых связей между атомами, часто в твердом состоянии.

Как классифицируются ультразвуковые сварочные аппараты?

Выбрать подходящий аппарат для ультразвуковой сварки не так-то просто. Они сильно различаются. Основные различия заключаются в системах управления, способах приложения силы, мощности и физической комплектации.

Режимы системы управления

Качество сварки в значительной степени зависит от режима управления. Каждый режим обеспечивает различный уровень точности.

| Режим управления | Лучшее для | Ключевое преимущество |

|---|---|---|

| Режим времени | Простые, некритичные суставы | Постоянное время цикла |

| Энергетический режим | Детали с небольшими отклонениями | Постоянный расход энергии |

| Режим расстояния | Высокоточные приложения | Точная геометрия конечной детали |

Понимание этих режимов - первый шаг. Это поможет подобрать машину в соответствии с вашими конкретными потребностями.

Приведение в действие: Сила, скрывающаяся за прессом

То, как машина прикладывает давление, имеет решающее значение. Это называется приводом. Существует два основных типа: пневматический и сервопривод.

Пневматические системы используют сжатый воздух. Они надежны и экономически эффективны для многих видов работ. Они уже давно являются стандартом в промышленности.

В системах с сервоприводом используются электродвигатели. Они обеспечивают превосходный контроль над силой, скоростью и расстоянием. Такая точность жизненно важна для медицинских приборов или чувствительной электроники, где постоянство сварного шва является обязательным условием. Сайт привод6 в этих системах позволяет создавать сложные профили сварных швов.

| Тип привода | Плюсы | Cons |

|---|---|---|

| Пневматический | Низкая первоначальная стоимость, прочность | Менее точное управление |

| Сервопривод | Высокая точность, повторяемость | Более высокая первоначальная стоимость |

Уровни силы и физическая ориентация

Уровень мощности, измеряемый в ваттах, должен соответствовать области применения. Маленькие, хрупкие детали требуют низкой мощности. Большие или трудносвариваемые пластики требуют гораздо большей мощности.

Машины также бывают разной ориентации:

- Настольный: Для ручных или полуавтоматических операций.

- Автоматизированный: Интегрируется в крупные производственные линии.

- Ручной: Для точечной сварки и труднодоступных мест.

В компании PTSMAKE мы часто работаем с деталями, требующими точности сервоприводных автоматизированных систем.

Правильный выбор ультразвукового сварочного аппарата означает понимание его основных характеристик. Ключевыми факторами являются режимы управления, тип привода, уровень мощности и физическая ориентация. Этот выбор напрямую влияет на качество сварки и эффективность производства.

Как классифицировать различные конструкции пластиковых соединений?

Выбор правильной конструкции соединения имеет решающее значение. Он является основой для успешной ультразвуковой сварки. Хорошо спроектированное соединение обеспечивает прочное и надежное соединение.

Давайте рассмотрим три распространенные конструкции шарниров. Каждая из них имеет уникальные особенности и сферы применения.

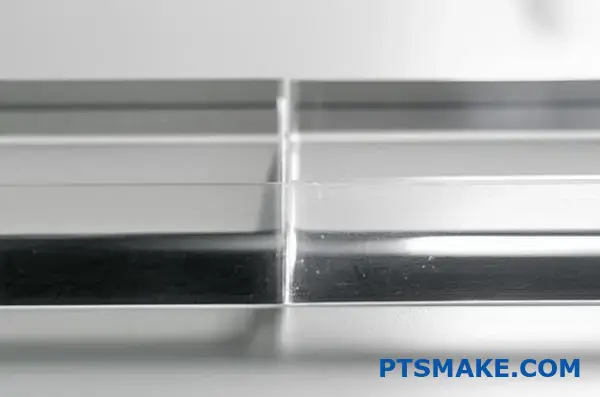

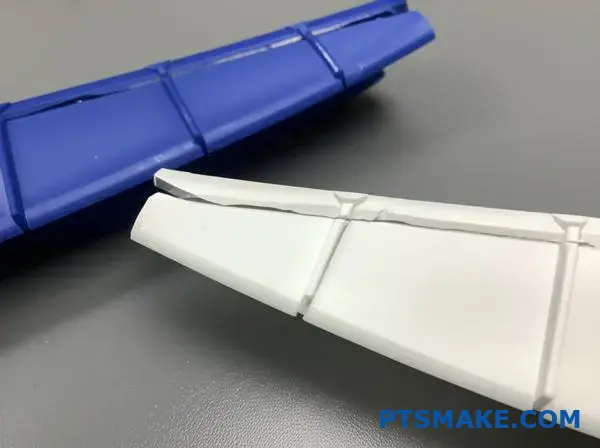

Бутт Джойнт с директором по энергетике

Это наиболее распространенная конструкция. Небольшой треугольный гребень на одной из частей фокусирует ультразвуковую энергию. Это позволяет точно расплавить и сплавить пластик.

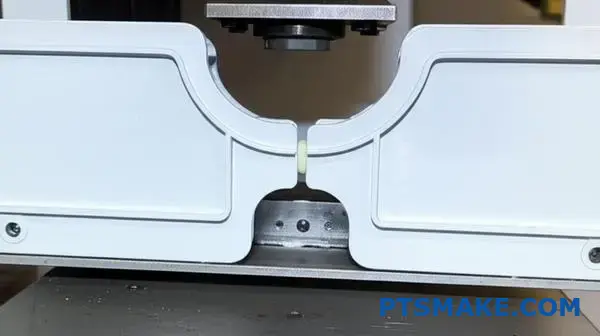

Шарнирное соединение

Соединение сдвигом предполагает вертикальное перекрытие. Детали расплавляются вдоль вертикальной стенки по мере их сближения. Это позволяет получить очень прочный сварной шов.

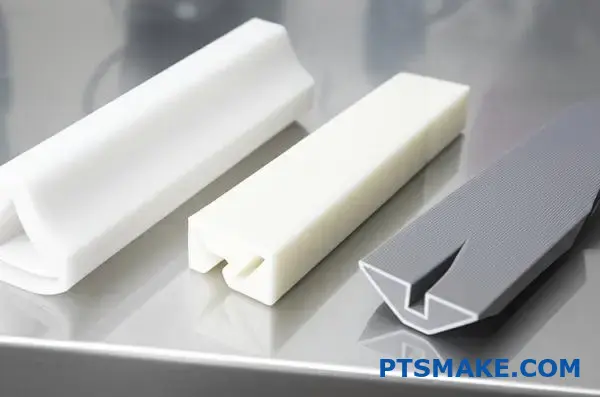

Шарфовый шов

В шарнирном соединении используются сопрягаемые поверхности, расположенные под углом. Оно отлично подходит для самовыравнивания и обеспечивает чистый внешний вид. Его часто используют для цилиндрических деталей.

Вот краткое сравнение:

| Тип соединения | Ключевая особенность | Основная выгода |

|---|---|---|

| Стыковое соединение | Директор по энергетике | Простота и скорость |

| Шарнирное соединение | Вертикальное перекрытие | Максимальная прочность |

| Шарфовый шов | Угловые поверхности | Самовыравнивание |

Более глубокое изучение этих конструкций позволяет выявить их особые преимущества. Выбор полностью зависит от требований к вашему продукту. В компании PTSMAKE мы помогаем клиентам пройти этот процесс выбора.

Стыковое соединение: Простота и контроль

Энергетический директор здесь играет ключевую роль. Его размер и форма контролируют количество расплавленного пластика. Это делает его идеальным для деталей, которым не требуется идеально герметичный шов. Это быстро и экономично.

Сдвиговое соединение: Прочность и герметичность

Эта конструкция является нашей палочкой-выручалочкой при работе с высокопрочными деталями. Сварка происходит на большей площади поверхности, так как детали скользят друг по другу.

Этот процесс отлично подходит для создания сильного, герметичное уплотнение7. Это часто требуется для медицинских приборов или герметичной электроники. Кристаллические пластики значительно выигрывают от такой конструкции.

Шарнирное соединение: Эстетика и выравнивание

Угловатые поверхности косых швов помогают деталям идеально выровняться во время сварки. Это также помогает удерживать расплавленную струю внутри. В результате получается чистая, почти невидимая линия шва. Это отлично подходит для потребительских товаров, где внешний вид имеет значение.

Давайте сравним их идеальные варианты использования:

| Совместный дизайн | Прочность | Качество печати | Общее приложение |

|---|---|---|---|

| Стыковое соединение | Умеренный | Основные | Корпуса, крышки |

| Шарнирное соединение | Очень высокий | Превосходно | Медицинские приборы, фильтры |

| Шарфовый шов | Высокий | Хорошо | Цилиндрические детали, ручки |

Выбор правильной конструкции соединения имеет решающее значение. Стыковое соединение обеспечивает скорость, соединение на срез - максимальную прочность и герметичность, а шарнирное соединение - выравнивание и эстетику. Конкретные потребности вашей области применения определят наилучший выбор для успешной ультразвуковой сварки.

Каковы основные режимы ультразвуковой сварки и их применение?

Выбор правильного режима ультразвуковой сварки имеет решающее значение. Он напрямую влияет на качество и стабильность сварного шва. Каждый режим использует различные первичные параметры для управления процессом.

Это обеспечивает необходимое количество энергии. Необходимо найти идеальный баланс для конкретного применения.

Обзор основных режимов сварки

Вот краткое сравнение четырех основных режимов. Их понимание поможет оптимизировать производственный процесс.

| Режим | Первичный контроль | Лучшее для |

|---|---|---|

| Время | Продолжительность сварки (секунды) | Простые, некритичные приложения |

| Энергия | Потребляемая энергия (джоули) | Детали с отклонениями в материале |

| Распад/расстояние | Сжатие деталей (мм/дюйм) | Точная высота окончательной сборки |

| Пиковая мощность | Уровень мощности (Вт) | Деликатные, чувствительные компоненты |

Эта таблица служит отправной точкой. Лучший выбор часто зависит от более глубокого анализа деталей и материалов.

Углубленное сравнение режимов управления

Хотя временной режим является самым простым, он часто наименее точен. В нем ультразвуковая энергия подается в течение фиксированного времени. Этот метод не учитывает изменения размеров детали или свойств материала.

В отличие от этого, в энергетическом режиме на сварной шов подается определенное количество энергии (в джоулях). Это гораздо лучший подход для обеспечения постоянной прочности сварного шва. Он особенно полезен при работе с деталями, которые имеют небольшие несоответствия при формовке. Такие материалы, как аморфные полимеры8 часто выигрывают от точного управления энергетическим режимом.

Абсолютное расстояние в сравнении с пиковой мощностью

Режим абсолютного расстояния, также известный как режим обрушения, останавливает сварку при достижении определенного вертикального расстояния. Это идеальный вариант для тех случаев, когда высота конечной сборки имеет решающее значение. Он обеспечивает одинаковый конечный размер каждой детали, что очень важно для сборок с жесткими допусками, с которыми мы часто работаем в PTSMAKE.

Режим пиковой мощности является более специализированным. Он завершает цикл сварки при достижении заданного уровня мощности. Этот режим отлично подходит для защиты хрупких внутренних компонентов от чрезмерной вибрации или нагрева. Он предотвращает повреждение.

Вот обзор преимуществ управления:

| Режим | Контрольное пособие | Типовое применение |

|---|---|---|

| Время | Простота, скорость | Недорогие потребительские товары |

| Энергия | Постоянная прочность сварного шва | Медицинские приборы, автомобильные запчасти |

| Расстояние | Геометрическая последовательность | Электронные корпуса, фильтры |

| Пиковая мощность | Защита компонентов | Печатные платы, чувствительные датчики |

По нашему опыту, сочетание режимов часто дает наилучшие результаты. Например, использование времени в качестве резервного ограничения для сварки в энергетическом режиме добавляет уровень безопасности к процессу.

Выбор правильного режима ультразвуковой сварки - это ключ к управлению процессом. Выбор между временем, энергией, расстоянием и пиковой мощностью зависит от консистенции материала, геометрии детали и требований к прочности. Каждый из них предлагает уникальные преимущества для достижения идеального сварного шва.

Как классифицируются материалы по совместимости с ультразвуковой сваркой?

Понимание совместимости материалов имеет решающее значение для успешной ультразвуковой сварки. Простая таблица может стать для вас лучшей отправной точкой. Она поможет вам быстро понять, какие пластики хорошо сочетаются друг с другом.

Руководство по сварке термопластов

Это руководство поможет вам принять первоначальное решение. Всегда проверяйте конкретные марки материалов. Они могут содержать различные добавки, влияющие на сварку.

| Материал 1 | Материал 2 | Совместимость |

|---|---|---|

| ABS | ABS | Превосходно |

| Полистирол | Полистирол | Превосходно |

| Поликарбонат | ABS | Хорошо |

| ПНД | LDPE | Ярмарка |

| ПВХ | ABS | Плохо/не рекомендуется |

Эта базовая основа предотвращает дорогостоящие ошибки. Она гарантирует, что вы выберете материалы, которые, как известно, образуют прочные и надежные соединения.

Чтобы по-настоящему освоить ультразвуковую сварку, мы должны выйти за рамки простой схемы. Настоящий вызов заключается в том, чтобы понять, почему именно эти пары. Речь идет о химии и физике полимеров.

Сварка однородных материалов

Сварка идентичных аморфных полимеров - дело простое. Подумайте об АБС и АБС или о ПК и ПК. У них одинаковая молекулярная структура. У них также одинаковая температура плавления. Это позволяет им легко течь и смешиваться. В результате на стыке образуется прочное, плотное соединение.

Проблемы с разнородными материалами

Сварка различных пластмасс гораздо сложнее. Успех зависит от двух основных факторов. Вы должны учитывать их температуры плавления и химическую структуру. Небольшая разница может привести к слабому соединению или полному отказу.

Температурные разрывы расплава

Для успешной сварки разнородных материалов их температуры расплава должны быть близки. По результатам внутренних испытаний PTSMAKE, идеальной считается разница не более 22°C (40°F). Больший разрыв означает, что один материал плавится раньше другого. Это препятствует правильному молекулярному смешиванию.

Химическая несовместимость

Разные семейства полимеров часто не смешиваются. Вспомните масло и воду. Например, сварить аморфный пластик с полукристаллическим очень сложно. Их молекулярные структуры слишком разные, чтобы образовать прочную связь. Сайт Индекс текучести расплава9 также играет свою роль.

| Фактор | Высокая совместимость | Низкая совместимость |

|---|---|---|

| Тип полимера | Одинаковые (например, ABS - ABS) | Разные (например, ABS и PP) |

| Температура расплава. Дифф. | < 22°C (40°F) | > 22°C (40°F) |

| Содержание добавок | Похожие | Несопоставимые (например, наполнители) |

Таблица совместимости - отличный инструмент. Однако для успешной ультразвуковой сварки также необходимо понимать температуру расплава и химическую структуру, особенно при соединении разнородных материалов.

Как геометрия детали влияет на структуру сварочного процесса?

Геометрия детали - это не только эстетика. Это критический чертеж для всей структуры сварочного процесса. Каждый изгиб, стенка и ребро влияют на наши решения.

Такие факторы, как толщина стенки и сложность детали, не являются незначительными деталями. Они определяют основные параметры для успешной сварки.

Мы должны тщательно проанализировать эти особенности. Это гарантирует равномерную передачу энергии и прочное, надежное соединение в конечном продукте.

Основные геометрические влияния

| Геометрический фактор | Рассмотрение процесса сварки |

|---|---|

| Толщина стенок | Определяет необходимую частоту и амплитуду. |

| Оребрение/Фигуры | Влияет на дизайн рога и точки контакта. |

| Общая сложность | Диктует необходимость в индивидуальном креплении. |

Такой систематический подход позволяет предотвратить распространенные дефекты сварки. Это гарантирует, что мы выполним работу правильно с первого раза.

Соответствие процесса детали

Успешная стратегия ультразвуковой сварки разрабатывается с учетом особенностей геометрии детали. Мы не можем использовать универсальный подход.

Толщина стенок и частота

Для более толстых стен требуются более низкие частоты (например, 20 кГц). Это позволяет ультразвуковой энергии проникать глубже в материал.

И наоборот, более тонкие и хрупкие детали лучше использовать на более высоких частотах (например, 40 кГц). Это обеспечивает более контролируемую энергию и предотвращает повреждения.

Ребра, боссы и дизайн рогов

Ребра и другие элементы могут быть как полезными, так и сложными. Они могут выступать в роли энергетических режиссеров, фокусируя расплав.

Однако они также создают неровную поверхность. Это требует индивидуального рога, обеспечивающего идеальный контакт по всей зоне сварки. Без этого теряется энергия. Соответствие рога и детали имеет решающее значение для управления акустический импеданс10 для обеспечения оптимального потока энергии.

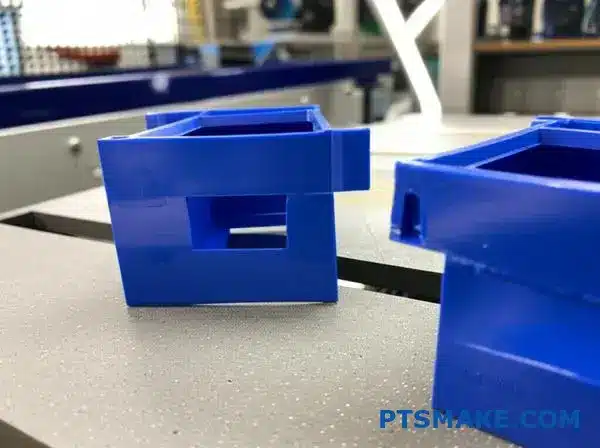

Сложные геометрии и крепления

Чем сложнее деталь, тем более ответственным становится крепление. Хорошо спроектированное приспособление, или гнездо, должно жестко поддерживать деталь. Оно предотвращает любые перемещения или вибрации во время сварочного цикла.

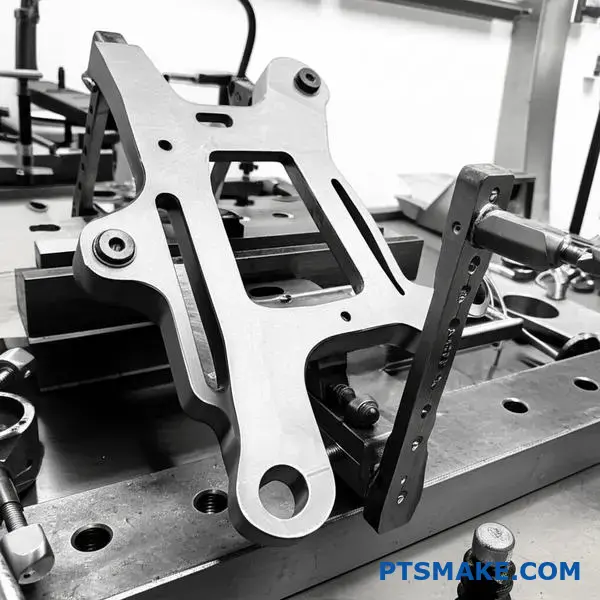

В компании PTSMAKE мы часто создаем индивидуальные приспособления. Они идеально обхватывают деталь, обеспечивая точное направление энергии на стык.

| Вызов | Решение |

|---|---|

| Толстые секции | Используйте рупоры с более низкой частотой. |

| Сложные поверхности | Создавайте рога по индивидуальному заказу. |

| Деликатные части | Используйте точные, поддерживающие крепления. |

Геометрия детали является отправной точкой для каждого проекта ультразвуковой сварки. Она диктует выбор частоты, специфическую конструкцию рупора и сложность приспособления. Все эти элементы должны работать вместе, чтобы обеспечить прочный и надежный сварной шов.

Чем отличаются системы контроля качества для ультразвуковой сварки?

Контроль качества при ультразвуковой сварке не является универсальным. Методы варьируются от простых проверок до сложного анализа в режиме реального времени.

Выбор правильного подхода имеет решающее значение. Он гарантирует, что ваши детали будут соответствовать строгим спецификациям.

Базовый и расширенный мониторинг

Самый простой метод - визуальный осмотр. Но он позволяет выявить только поверхностные дефекты. Для более глубокой проверки необходимо использовать другие методы. Передовые системы следят за процессом по мере его выполнения.

| Тип метода | Основной фокус | Пример использования |

|---|---|---|

| Базовая инспекция | Качество после сварки | Менее критичные приложения |

| Расширенный мониторинг | Согласованность в процессе работы | Высокоточные детали |

Эти системы обеспечивают совершенно разные уровни уверенности в качестве сварного шва.

Ограничения традиционного тестирования

В течение многих лет стандартом были разрушающие испытания. Например, при испытании на растяжение сварную деталь растягивают до тех пор, пока она не сломается. Это дает точные данные о ее прочности.

Однако у этого метода есть существенный недостаток. Чтобы протестировать образец, его нужно уничтожить. Это означает, что вы можете проверить только небольшой процент партии. На основании нескольких образцов можно предположить, что вся партия хороша.

Сила внутрипроцессного мониторинга

Современные ультразвуковые сварочные системы изменили ситуацию. Они используют датчики для контроля каждого отдельного сварного шва в режиме реального времени. Это обеспечивает контроль качества 100% без разрушения деталей. Кроме того, они сразу же выявляют отклонения от нормы, сокращая количество брака. Система отслеживает потери энергии из-за внутреннего трения или Гистерезис11, обеспечивая полную картину.

Ключевые параметры для отслеживания

В своей работе в PTSMAKE мы уделяем особое внимание нескольким ключевым параметрам. Эти параметры дают нам полную картину целостности сварного шва.

| Параметр | Что он измеряет | Важность |

|---|---|---|

| Мощность | Энергия, потребляемая во время сварки | Указывает на плавление и расход материала |

| Расстояние распада | Насколько сильно сжимаются детали | Обеспечивает надлежащее перемещение материалов |

| Частота | Скорость вибрации рупора | Подтверждает стабильность и согласованность системы |

Установив допустимые пределы для этих параметров, система может автоматически принимать или отклонять каждую деталь. Такой подход, основанный на данных, избавляет от догадок.

Контроль качества эволюционировал от послесварочного контроля до мониторинга процесса в режиме реального времени. Хотя базовые проверки имеют свое место, передовые системы контроля в процессе производства предлагают превосходные данные, согласованность и надежность для сложных приложений. Это имеет ключевое значение для высокоточного производства.

Как разработать эффективное приспособление для сложной детали?

Проектирование приспособления для ультразвуковой сварки - задача не из простых. Это не просто фиксация детали на месте. Приспособление - это активный компонент, который непосредственно влияет на конечное качество сварки.

Основные принципы проектирования крепежа

Поддержка и стабильность

Жесткая опора непосредственно под областью сустава имеет решающее значение. Это предотвращает потерю энергии и направляет вибрации туда, где они необходимы. Любое движение во время процесса может привести к неудачному сварному шву.

Материал и размещение

Материал приспособления не должен поглощать ультразвуковую энергию. Последовательное размещение деталей также очень важно. Это гарантирует, что каждая деталь сваривается в одинаковых условиях, что обеспечивает повторяемость.

| Рассмотрение | Важность |

|---|---|

| Жесткая опора | Предотвращает затухание энергии |

| Надежное крепление | Устраняет перемещение деталей |

| Выбор материала | Эффективно передает энергию |

| Последовательное размещение | Обеспечивает повторяемость процесса |

Более глубокое погружение в проектирование приспособлений для сварки

Распространенной ошибкой является отношение к приспособлению как к пассивному держателю. На самом деле оно активно направляет энергию колебаний, необходимую для успешной сварки. Плохо спроектированное приспособление может стать основной причиной несовместимых результатов.

Важнейшая роль поддержки

Подумайте о забивании гвоздя в мягкую, пористую поверхность. Большая часть энергии рассеивается. Здесь действует тот же принцип. Без жесткой, прямой опоры под суставом ультразвуковая энергия рассеивается, а не плавит пластик.

Материаловедение при проектировании крепежа

Мы почти всегда используем твердые материалы, такие как сталь, алюминий или специализированные инструментальные смолы. Более мягкие материалы действуют как подушка, поглощая высокочастотные вибрации и ослабляя сварной шов. Материал акустический импеданс12 является важнейшим фактором, который мы анализируем для обеспечения максимальной передачи энергии. В прошлых проектах PTSMAKE простое изменение материала крепежа, основанное на наших испытаниях, значительно повысило конечную прочность сварного шва.

| Тип материала | Пригодность для ультразвукового приспособления | Причина |

|---|---|---|

| Твердые металлы (сталь, алюминий) | Высокий | Отличная передача энергии |

| Твердые пластмассы (инструментальные смолы) | Средний | Хорошо подходит для сложных форм, менее прочен |

| Мягкие пластики (уретан) | Низкий | Гасит ультразвуковую энергию |

Эффективная конструкция приспособлений для ультразвуковой сварки основывается на четырех элементах: жесткой опоре, надежном зажиме, правильном выборе материала и последовательном размещении деталей. Овладение этими основами имеет решающее значение для получения прочного, надежного сварного шва и обеспечения высокого качества продукции каждый раз.

Как провести простое разрушающее испытание для проверки сварного шва?

Как убедиться, что сварной шов достаточно прочен? Разрушить его. Простые разрушающие испытания - практичный способ получить четкие ответы.

В основном мы используем два метода. Испытание на растяжение и испытание на отслаивание. Оба метода предполагают приложение силы до тех пор, пока деталь не сломается.

Взгляд на разрушенную поверхность говорит обо всем. Она показывает истинное качество соединения. Это прямой взгляд на целостность сварного шва.

Вот краткое сравнение двух тестов.

| Тип испытания | Основная цель |

|---|---|

| Растяжение (тяга) | Измеряет предельную прочность сварного шва |

| Пилинг | Проверяет целостность соединения вдоль линии сварки |

Практическое руководство по испытаниям на растяжение и отслаивание

Давайте разберемся, как проводить эти испытания и на что обращать внимание. Эти методы дают вам уверенность в процессе сборки. В компании PTSMAKE мы используем их для проверки новых установок для клиентов.

Проведение испытания на растяжение

Этот тест очень прост. Сварные детали захватываются с противоположных сторон шва. Затем вы тянете их прямо друг к другу, пока они не разрушатся.

Цель - измерить максимальное усилие, которое может выдержать сварной шов. Большее усилие обычно означает более прочный сварной шов. Это обычное испытание для стыковых соединений.

Выполнение теста на пилинг

Испытание на отслаивание идеально подходит для нахлесточных соединений. Вы зажимаете одну часть и оттягиваете другую, отслаивая ее под определенным углом, часто 90 или 180 градусов.

Этот тест помогает оценить однородность соединения по всей длине сварного шва. Он отлично подходит для таких областей применения, как ультразвуковая сварка пластиковые пленки или листы.

На что обратить внимание при переломе

Настоящее понимание приходит при изучении разбитых частей. Вы ищете один из двух результатов.

Сплошное разрушение: Признак прочного сварного шва

Это то, что вы хотите увидеть. Основной материал ломается рядом со сварным швом, но сам шов остается целым. Это доказывает, что сварной шов прочнее материала, который он соединяет. Успешный сварной шов приводит к тому, что мы называем нарушение сплошности13.

Нарушение адгезии: Признак слабого сварного шва

Это красный флажок. Сварной шов четко разделяется в месте соединения двух частей. Это свидетельствует о плохом соединении. Сила адгезии была слабее внутренней прочности материала.

| Тип отказа | Как это выглядит | Последствия для качества сварки |

|---|---|---|

| Когезивный | Материал разрывается, оставляя материал на обеих поверхностях | Отлично (сварной шов прочнее материала) |

| Клей | Чистое разделение на линии сварки | Плохо (сварное соединение является слабым местом) |

Испытания на растяжение и отслаивание дают четкое физическое подтверждение прочности сварного шва. Анализ излома на предмет когезионного и адгезионного разрушения необходим для контроля качества, гарантируя, что конечный продукт будет работать так, как задумано, и соответствовать всем критическим спецификациям.

Как настроить параметры при изменении партий материала?

Постоянство материала - это общепринятое мнение. Но даже небольшие отклонения в партиях смолы могут нарушить технологический процесс. Это особенно актуально для таких чувствительных операций, как ультразвуковая сварка.

Новые партии материала могут вести себя по-разному. Ключевыми факторами являются влажность, красители и содержание вторичного сырья. Игнорирование этих факторов может привести к слабым сварным швам и выходу деталей из строя.

Основные разновидности смолы

| Вариант | Потенциальное влияние на сварку |

|---|---|

| Влажность | Пустоты, пористость, недостаточная прочность сварного шва |

| Красящие вещества | Измененное поглощение энергии, неравномерное плавление |

| Regrind % | Изменение вязкости, снижение прочности |

Настройка параметров для каждой новой партии очень важна. Это обеспечивает стабильное качество и позволяет избежать дорогостоящих производственных проблем.

Влияние разновидностей смолы на сварку

Стабильный процесс может быстро стать ненадежным при использовании новой партии материала. Вы должны понимать, как конкретные свойства смолы влияют на результат. Разные партии редко бывают идентичными.

Содержание влаги

Многие полимеры гигроскопичны, то есть поглощают влагу. Во время сварки эта влага превращается в пар. Это приводит к образованию пустот и ослаблению соединения. Предварительная сушка материала очень важна, но показатели поглощения влаги в разных партиях все равно могут отличаться.

Красящие вещества и добавки

Красящие вещества, наполнители и другие добавки изменяют свойства смолы. Например, темные пигменты могут поглощать ультразвуковую энергию иначе, чем светлые. Это влияет на скорость плавления и текучесть. Такие добавки, как стекловолокно, также могут изменять жесткость материала и передачу энергии.

Процент регринда

Использование повторно отшлифованного материала экономически выгодно. Однако это может привести к изменению свойств материала вязкость14 и молекулярной структуры. Более высокий процент повторного измельчения часто приводит к менее стабильной прочности сварного шва. Мы наблюдали это в прошлых проектах PTSMAKE.

Методический подход к переквалификации

Чтобы управлять этими переменными, необходим структурированный процесс переквалификации.

| Шаг | Действие | Назначение |

|---|---|---|

| 1. Обзор | Проверьте сертификат анализа (CoA) нового материала. | Определите все указанные отличия от предыдущей партии. |

| 2. Первоначальное испытание | Сварить небольшой образец, используя существующие параметры. | Быстрая оценка серьезных отклонений в качестве сварки. |

| 3. Отрегулируйте | При необходимости настраивайте по одному параметру за раз. | Методично найдите новое оптимальное окно обработки. |

| 4. Проверьте | Проводить разрушающие и неразрушающие испытания. | Подтвердите, что новые параметры позволяют получать прочные и надежные сварные швы. |

Выполнение этих шагов обеспечивает плавный переход от одной партии материала к другой. При этом сохраняется целостность процесса ультразвуковой сварки.

Разновидности смолы, такие как влажность, красители и содержание вторичного сырья, существенно влияют на ультразвуковую сварку. Методичный процесс повторной квалификации, включающий проверку сертификатов и проведение проверочных испытаний, необходим для поддержания стабильного качества продукции при смене партий материала.

Прочность сварного шва непостоянна. Как найти первопричину?

Когда прочность сварного шва варьируется, случайные догадки - ваш враг. Вам нужен структурированный подход. Схема решения проблемы поможет вам систематически выявлять все возможные причины.

Зачем использовать фреймворк?

Такой инструмент, как диаграмма Фишбоуна (или Исикавы), идеально подходит. Она поможет вам провести мозговой штурм потенциальных причин, ничего не упустив. Она организует проблемы в четкие категории.

Это позволит вам не делать поспешных выводов. Вместо этого вы можете методично исследовать каждую область, чтобы найти истинную первопричину нестабильной прочности ультразвуковой сварки.

Основные направления исследований

Вот основные категории, которые следует изучить:

| Категория | Потенциальные проблемы |

|---|---|

| Машина | Дрейф параметров, изношенные компоненты |

| Материал | Нестойкая смола, влажность |

| Метод | Разновидности операторов |

| Окружающая среда | Перепады температуры, влажности |

Разбираем проблему

Рамки заставляют вас смотреть дальше очевидного. В прошлых проектах PTSMAKE первопричина часто находилась не там, где команда искала ее в первую очередь. Следование процессу требует дисциплины.

Кость машины

Начните с вашего сварочного аппарата. Не смещаются ли параметры - амплитуда, время сварки, давление? Мы видели, как изношенные рога или усилители вызывали значительные проблемы. Регулярная калибровка - это не просто совет, это необходимость.

Материальная кость

Разница в материале - распространенный виновник. Изменилась ли партия смолы? Не совпадает ли содержание влаги или процент повторного измельчения? Даже незначительные изменения в материале могут существенно повлиять на качество сварки. Вам необходим жесткий контроль над поступающими материалами. Изучение этого вопроса поможет понять, что материал технологические возможности15 для сварки.

The People & Method Bone

Насколько последователен процесс работы оператора? Одинаково ли они загружают детали каждый раз? Адекватно ли обучение? Иногда небольшие, незадокументированные изменения в процедуре могут привести к большим проблемам в дальнейшем.

Кость для крепления и окружающей среды

Не упускайте из виду приспособление, на котором крепятся детали. Является ли оно устойчивым и жестким? Непрочное крепление допускает вибрацию, которая разрушает целостность сварного шва. Также проверьте факторы окружающей среды. Резкие изменения температуры или влажности могут повлиять на свойства пластика и процесс сварки.

| Категория Fishbone | Ключевые переменные для проверки |

|---|---|

| Машина | Амплитуда, время сварки, время удержания, давление |

| Материал | Тип смолы, содержание влаги, добавки, красители |

| Крепление | Стабильность, износ, выравнивание, сила зажима |

| Окружающая среда | Температура окружающей среды, влажность, загрязнители воздуха |

Использование такого систематического инструмента, как диаграмма Фишбоун, организует ваше расследование. Она позволяет проверить все потенциальные источники отклонений - от настроек станка до факторов окружающей среды - и эффективно выявить истинную первопричину несоответствия прочности сварного шва.

Как адаптировать процесс для сварки деталей с тонкими стенками?

Сварка деталей с тонкими стенками - это точное искусство. Оно требует не только стандартных настроек. Основной риск - повредить деталь.

Вы можете увидеть коробление, растрескивание или даже выгорание. Успех зависит от тщательной адаптации процесса.

Мы уделяем особое внимание контролю всех параметров. Это обеспечивает прочный и чистый сварной шов без повреждения хрупкой детали.

Основные приспособления для тонких стен

| Фактор | Адаптация | Причина |

|---|---|---|

| Частота | Используйте более низкие частоты | Уменьшает механическое напряжение |

| Рог | Используйте контурные рожки | Равномерно распределяет давление |

| Крепление | Разработка точных приспособлений | Обеспечивает полную поддержку |

| Совместные | Рассмотрим сдвиговые соединения | Избегайте прямого давления |

Щадящий подход к ультразвуковой сварке

Когда речь идет о деликатных компонентах, грубая сила - не вариант. Весь процесс должен быть усовершенствован, чтобы стать более мягким. Для этого необходимо отрегулировать несколько ключевых параметров процесса ультразвуковой сварки.

Низкая частота для меньшего стресса

Более высокие частоты (например, 40 кГц) вибрируют быстрее. Это может быть слишком интенсивно для тонких стен.

По нашему опыту, переход на более низкую частоту, например 20 кГц, снижает механическую нагрузку на деталь. Более низкая частота вибрации гораздо мягче, что предотвращает разрушение. Процесс включает в себя управление сваркой амплитуда16 с предельной точностью.

Изготовление инструментов на заказ не обсуждается

Стандартные плоские рожки создают точки давления. Они могут легко повредить тонкую стенку.

В PTSMAKE мы используем контурные рога. Они разработаны с учетом точной геометрии детали. Благодаря этому усилие равномерно распределяется по поверхности.

Точное крепление не менее важно. Оно должно полностью поддерживать деталь, предотвращая любые изгибы или перемещения во время сварочного цикла.

| Инструментальный элемент | Функция | Преимущество тонких стен |

|---|---|---|

| Контурный рог | Совпадает с поверхностью детали | Предотвращает концентрацию напряжения |

| Точное крепление | Поддерживает всю деталь | Устраняет искажения |

| Шарнирное соединение | Сварные швы вдоль вертикальной стены | Избегайте прямой направленной силы |

Сварка тонких деталей требует системного подхода. Низкие частоты, контурные рожки, точные приспособления и сдвиговые швы работают вместе, чтобы минимизировать напряжение и предотвратить повреждения. Это обеспечивает прочное и надежное соединение.

Конкуренты добиваются более быстрого времени цикла. Как бы вы оптимизировали свое?

Чтобы превзойти конкурентов по времени цикла, необходимо проанализировать свой собственный процесс. Каждая миллисекунда на счету. Давайте сосредоточимся на самом цикле сварки.

Мы разбиваем его на ключевые этапы. Каждый этап - это возможность для оптимизации. Не смотрите на общее время, смотрите на маленькие шаги.

Анализ фаз цикла сварки

Весь процесс имеет скрытую неэффективность. Выявить их - первый шаг. Где время тратится впустую?

| Фаза | Типичная продолжительность (с) | Потенциал оптимизации |

|---|---|---|

| Загрузка деталей | 1.0 - 3.0 | Высокий |

| Зажим / триггер | 0.2 - 0.5 | Средний |

| Время сварки | 0.1 - 1.0 | Высокий |

| Время удержания | 0.2 - 1.0 | Средний |

| Выгрузка деталей | 1.0 - 3.0 | Высокий |

Эта разбивка показывает, на чем следует сосредоточить усилия. Обработка часто занимает больше времени, чем сам сварной шов.

Ускорение срабатывания

Движение пресса - ключевой момент. Традиционные пневматические прессы могут иметь небольшую задержку. Им нужно время, чтобы воздух создал давление.

Мы убедились, что прессы с сервоприводом имеют явное преимущество. Они срабатывают быстрее и намного точнее. Это позволяет сэкономить критические доли секунды на каждом цикле. Управление также превосходно.

Оптимизация параметров сварки

Быстрое плавление - это баланс амплитуды и давления. Простое увеличение мощности - не выход. Такой подход может повредить детали или создать слабые соединения.

Наши испытания показали, что оптимизация этих настроек позволяет сократить время сварки на 10-15%. Это требует тщательной настройки с учетом материала и геометрии. Цель - быстрая передача энергии. Эта передача наиболее эффективна, когда акустический импеданс17 рог и пластиковая часть хорошо сочетаются.

Роль конструкции крепежа

Как быстро вы можете загружать и выгружать детали? Это часто является самым большим источником потерь времени в любой операции ультразвуковой сварки. Чаще всего в этом виновата плохая конструкция приспособления.

Улучшенное приспособление может существенно изменить ситуацию. Подумайте об элементах, которые направляют деталь на место. Или подумайте о механизмах, позволяющих быстрее извлекать деталь после сварки.

Хорошо спроектированное приспособление должно быть одновременно точным и быстрым в использовании.

| Особенность крепления | Влияние на время цикла |

|---|---|

| Пока-йокэ (защита от ошибок) | Сокращает количество неправильных загрузок, экономит время |

| Быстросъемные зажимы | Ускоряет погрузку/разгрузку |

| Устройства для выталкивания деталей | Минимизация ручных операций |

| Эргономичный дизайн | Снижает утомляемость оператора и сокращает время работы |

По опыту компании PTSMAKE, мы работаем с клиентами над совместной разработкой приспособлений, которые оптимизируют весь рабочий процесс, а не только сварочную часть.

Чтобы сократить цикл сварки, тщательно проанализируйте каждый этап. Ключевыми стратегиями являются более быстрое приведение в действие с помощью сервопрессов, оптимизация параметров сварки и более продуманная конструкция приспособлений. Эти небольшие изменения в совокупности дают значительное конкурентное преимущество.

Каково будущее технологии ультразвуковой сварки?

Будущее ультразвуковой сварки - это не только более прочные соединения. Речь идет о более интеллектуальных, точных и универсальных процессах соединения. Мы выходим за рамки простой сборки пластика.

Гибридные технологии сварки

Сочетание ультразвуковой энергии с другими методами является ключевой тенденцией. Такой подход позволяет обрабатывать материалы, которые ранее считались несвариваемыми. Цель - превосходная производительность и эффективность.

Сварка современных материалов

Новые материалы стимулируют инновации. Сейчас мы видим успешную ультразвуковую сварку композитов и даже биоразлагаемых пластиков. Это открывает двери для многих отраслей промышленности.

| Характеристика | Традиционная сварка | Сварка будущего |

|---|---|---|

| Управление | Амплитуда и давление | Сервоприводная точность |

| Мониторинг | Основное время/энергия | Данные IoT в режиме реального времени |

| Материалы | Термопласты | Композиты, биоразлагаемые |

Эта эволюция расширяет границы производства.

Передовые сервоприводы для максимальной точности

Точность - это все в современном производстве. Переход от пневматических к сервоприводным ультразвуковым сварочным аппаратам является переломным моментом. Сервоприводы обеспечивают точное управление силой и скоростью сварки.

Это означает, что мы можем добиться невероятно жестких допусков. Для деталей в медицинском или аэрокосмическом секторах такой уровень контроля не просто полезен, он необходим. В прошлых проектах PTSMAKE такая точность помогла нам устранить микротрещины в хрупких компонентах.

Интеграция IoT для умного производства

IoT делает сварочные процессы интеллектуальными. Датчики, интегрированные в сварочные системы, могут контролировать каждый цикл в режиме реального времени. Они отслеживают такие параметры, как амплитуда, мощность и расстояние до коллапса.

Этот поток данных позволяет мгновенно вносить коррективы. Что еще более важно, он позволяет прогнозируемое обслуживание18 для предотвращения отказов до их возникновения. Такой упреждающий подход значительно сокращает время простоя и повышает общую эффективность оборудования.

| Технологический тренд | Ключевое преимущество | Практическое применение |

|---|---|---|

| Сервоуправление | Высокая точность и воспроизводимость | Сборка медицинского оборудования |

| Интеграция IoT | Мониторинг в режиме реального времени | Производство автомобильных датчиков |

| Гибридная сварка | Соединяет разнородные материалы | Инкапсуляция электроники |

| Новые материалы | Расширяет свободу дизайна | Экологичная упаковка |

Новые рубежи: Композиты и биоразлагаемые материалы

Ультразвуковая сварка также адаптируется к новым задачам, связанным с материалами. Раньше соединение композитов из углеродного волокна или биоразлагаемых полимеров было затруднительным.

Теперь это стало возможным благодаря достижениям в области направления энергии и дизайна инструментов. Это очень важно для таких отраслей, как автомобилестроение, где стремятся к легкой прочности, и упаковочная промышленность, которая движется в сторону экологичности. Это расширяет возможности дизайнеров.

Будущее ультразвуковой сварки - это интеллектуальная и точная сварка. Благодаря сервоуправлению, интеграции IoT и возможности соединять новые материалы эта технология становится как никогда важной для высокотехнологичного производства.

Разблокируйте решения для прецизионной ультразвуковой сварки с помощью PTSMAKE

Хотите повысить качество своих проектов по ультразвуковой сварке? Свяжитесь с PTSMAKE сегодня, чтобы получить квалифицированную поддержку, индивидуальные решения и непревзойденную надежность - запросите цену или отправьте запрос прямо сейчас! Давайте вместе добьемся безупречных результатов, от прототипов до производства, с точностью и сервисом мирового класса.

Получите более глубокое представление о том, как молекулярные связи создают тепло под действием ультразвука. ↩

Узнайте о том, как ультразвуковые волны эффективно передаются от рупора к деталям. ↩

Узнайте, как различные молекулярные структуры влияют на производственный процесс вашего проекта. ↩

Узнайте, как скорость охлаждения влияет на структуру полимера и конечную прочность сваренных деталей. ↩

Посмотрите, как это постоянное изменение формы позволяет создавать прочные металлические соединения без плавления. ↩

Узнайте, как различные типы приводов влияют на точность и качество производственного процесса. ↩

Узнайте, как добиться герметичности критически важных компонентов в вашем следующем проекте. ↩

Узнайте, как различные структуры полимеров влияют на процесс ультразвуковой сварки и выбор режима сварки. ↩

Узнайте, как эта метрика влияет на расход материала и прочность сварного шва. ↩

Поймите эту концепцию, чтобы увидеть, как энергия эффективно передается от сварочного аппарата к вашей детали. ↩

Поймите, как это свойство материала влияет на передачу энергии и конечную целостность сварного шва при ультразвуковой сварке. ↩

Понять, как свойства материала влияют на передачу энергии при сварке. ↩

Поймите науку, лежащую в основе склеивания материалов, и почему этот режим разрушения сигнализирует о превосходном, надежном сварном шве. ↩

Узнайте, как это ключевое свойство материала влияет на формирование сварного шва и общую прочность. ↩

Узнайте, как с помощью этой метрики можно предсказать, сможет ли ваш процесс стабильно соответствовать спецификациям качества. ↩

Узнайте, как этот ключевой параметр влияет на прочность сварного шва и предотвращает повреждение хрупких деталей. ↩

Узнайте из нашего полного руководства, как это свойство влияет на передачу энергии и качество сварного шва. ↩

Узнайте, как этот подход, основанный на данных, может предотвратить поломку оборудования и повысить эффективность производства. ↩