Вы сталкиваетесь с проблемой нестабильной прочности сварного шва, косметическими дефектами или высоким процентом брака при ультразвуковой сварке пластмасс? Вы не одиноки - эти проблемы ежедневно мучают производителей, приводя к задержкам производства, увеличению затрат и разочарованию инженерных групп, пытающихся удовлетворить жесткие технические требования.

Ультразвуковая сварка пластмасс - это точный метод соединения, в котором используются высокочастотные колебания для создания молекулярных связей между термопластичными деталями посредством контролируемого выделения тепла на стыке, что обеспечивает быстрое время цикла и прочные, надежные соединения при правильной оптимизации.

В компании PTSMAKE я работал с бесчисленным количеством клиентов, которые сначала думали, что их проблемы со сваркой связаны с оборудованием, а потом обнаруживали, что основные причины кроются в конструкции соединения, выборе материала или параметрах процесса. В этом подробном руководстве рассматриваются 17 важнейших аспектов ультразвуковой сварки, которые отделяют успешные операции от неудачных.

Что определяет ‘свариваемость’ пластика с точки зрения материаловедения?

Не все пластмассы одинаково подходят для сварки. Успех ультразвуковой сварки пластмасс зависит от материаловедения. Речь идет о понимании основных свойств полимера.

Молекулярная структура имеет значение

Пластмассы бывают аморфными или полукристаллическими. Эта структура определяет, как они реагируют на тепло и вибрацию. Это первое, что мы проверяем в PTSMAKE.

| Структура | Простота сварки | Пример |

|---|---|---|

| Аморфный | Проще | ABS, PC |

| Полукристаллические | Harder | ПП, нейлон |

Это фундаментальное различие имеет огромные последствия. Оно напрямую влияет на конструкцию соединения и технологические параметры.

Давайте углубимся. Помимо структуры, для прочного и надежного сварного шва важны и другие факторы. Эти свойства не существуют изолированно, они взаимодействуют. Несоответствие этих свойств часто приводит к слабым соединениям или разрушению деталей.

Температура и расход расплава

Необходимо достичь температуры плавления пластика. Но широкий диапазон плавления может оказаться непростой задачей. Он требует очень точного контроля над ультразвуковым процессом. Цель - эффективная передача энергии на стык.

Роль жесткости и трения

Жесткость, измеряемая модуль упругости1, Это очень важно. Более жесткие материалы эффективнее передают ультразвуковые колебания. Более мягкие и гибкие пластики могут гасить энергию до того, как она создаст расплав.

Высокий коэффициент трения также полезен. Он помогает быстро генерировать тепло именно там, где оно необходимо. Материалы с низким коэффициентом трения требуют больше энергии или времени.

В своей работе мы обнаружили, что эти факторы взаимодействуют сложным образом. Анализ этих свойств - ключевой шаг в нашем процессе.

| Недвижимость | Высокая ценность | Низкая стоимость |

|---|---|---|

| Жесткость | Хорошая передача энергии | Плохая передача энергии |

| Трение | Более быстрое выделение тепла | Замедленное выделение тепла |

Свариваемость пластика определяется его молекулярной структурой, температурой расплава, жесткостью и трением. Понимание этих взаимосвязанных свойств является основополагающим для успешного проектирования компонентов и достижения прочных и надежных результатов ультразвуковой сварки.

Каковы три основных режима сварки: время, энергия и расстояние?

При ультразвуковой сварке пластмасс контроль - это все. Процесс происходит за доли секунды. Как же обеспечить идеальный сварной шов каждый раз? Ответ кроется в режимах сварки.

Эти режимы - просто параметры, которые мы используем, чтобы сообщить аппарату, когда нужно остановиться. Каждый из них предлагает различные способы управления сварочным циклом. Они обеспечивают постоянство и качество.

Выбор метода контроля

Считайте его спусковым крючком для остановки процесса. Каждый режим - время, энергия или расстояние - действует как этот сигнал. Выбор правильного зависит от ваших возможностей и целей.

| Режим | Принцип управления | Лучшее для |

|---|---|---|

| Время | Фиксированная продолжительность ультразвуковых колебаний | Простые, хорошо совместимые детали |

| Энергия | Определенное количество доставленной энергии | Детали с небольшими отклонениями |

| Расстояние | Точное количество обрушения материала | Критические размеры сборки |

Выбор правильного режима сварки очень важен. Он напрямую влияет на качество, прочность и стабильность конечного сварного шва. Каждый режим имеет свое место, и понимание их различий является ключевым для любого проекта. В прошлых проектах PTSMAKE выбор режима - одна из первых вещей, которую мы обсуждаем с нашими клиентами.

Режим времени: Самый простой подход

В этом режиме ультразвуковые колебания работают в течение заданного времени. Он прост в настройке и хорошо работает, когда детали чрезвычайно однородны. Однако он не может компенсировать изменения в геометрии или материале детали. Это может привести к избыточной или недостаточной сварке.

Режим энергопотребления: Более разумное управление

Режим энергии измеряет энергию, подаваемую на деталь. Сварочный цикл останавливается при достижении определенного значения энергии. Этот метод адаптируется к небольшим отклонениям в деталях. Он гарантирует, что каждая деталь получит одинаковое количество энергии для плавления. Это происходит потому, что процесс основан на Гистерезисный нагрев2 для получения расплава. Большее количество материала требует больше энергии.

Режим дистанции: Предельная точность

Режим "Расстояние" останавливает сварку в зависимости от того, насколько сильно разрушились детали. Это может быть "расстояние обрушения" (количество расплава) или "абсолютное расстояние" (конечная высота детали). Этот способ обеспечивает высочайшую точность конечных размеров сборки. Однако он очень чувствителен к изменениям допусков деталей.

| Режим | Преимущества | Недостатки |

|---|---|---|

| Время | Простая настройка; быстрое время цикла. | Несоответствующие сварные швы, если детали различаются. |

| Энергия | Компенсирует отклонения деталей; постоянная прочность сварного шва. | Может быть сложнее набрать начальные настройки. |

| Расстояние | Высокая точность; обеспечивает окончательные размеры. | Чувствителен к допускам деталей; требует точных приспособлений. |

Эти три режима - время, энергия и расстояние - являются основными элементами управления при ультразвуковой сварке. Каждый из них обеспечивает различный способ остановки сварочного цикла, предлагая уникальные преимущества для конкретных применений, от простых до высокоточных деталей.

Каковы основные типы конструкций соединений для ультразвуковой сварки?

Выбор правильной конструкции шва очень важен. Это первый шаг к успешному сварному шву. Эта конструкция определяет, как будет сфокусирована ультразвуковая энергия. Она обеспечивает прочное и надежное соединение.

В компании PTSMAKE мы ориентируемся на три основных вида дизайна. Каждая из них служит для разных целей. Они выбираются в зависимости от геометрии детали, материала и требований к прочности.

Краткое сравнение

Вот простая разбивка основных типов. Мы рассмотрим каждый из них более подробно.

| Тип соединения | Основное преимущество | Общий пример использования |

|---|---|---|

| Бутт Джойнт с директором по энергетике | Точная концентрация энергии | Корпуса общего назначения, корпуса для электроники |

| Шарнирное соединение | Прочные, герметичные уплотнения | Медицинские изделия, контейнеры |

| Шарфовый шов | Отличное выравнивание | Цилиндрические или выровненные детали |

Бутт Джойнт с директором по энергетике

Это самая распространенная конструкция, которую мы видим. Ключевым моментом является "директор энергии". Это небольшой формованный треугольный выступ на одной из деталей. Этот гребень концентрирует ультразвуковую энергию. Он инициирует быстрое, контролируемое расплавление.

Идеальное применение

Стыковые соединения идеально подходят для деталей из аморфных пластмасс. Вспомните корпуса бытовой электроники или автомобильные компоненты. Они лучше всего подходят, когда герметичность не является главным приоритетом. Соединение обеспечивает хорошую прочность для многих применений.

Шарнирное соединение

Когда требуется прочное, герметичное уплотнение, часто выбирают соединение на срез. Такая конструкция создает соединение за счет расплавления поверхностей, когда они трутся друг о друга под давлением. В результате размазывания воздух вытесняется. Это создает герметичное уплотнение. Пластик вязкоупругий3 Природа имеет здесь решающее значение.

В компании PTSMAKE мы часто рекомендуем этот метод для деталей, требующих герметичности, таких как контейнеры для жидкостей или медицинские приборы. По результатам наших испытаний, соединения на сдвиг могут создавать одни из самых прочных соединений при ультразвуковой сварке пластмасс.

Шарфовый шов

Шарнирное соединение - отличный выбор для самостоятельного выравнивания. Угловатые сопрягаемые поверхности направляют обе детали в нужное положение во время сварки. Это отлично подходит для цилиндрических деталей или компонентов, для которых важно точное выравнивание. Также получается чистая линия шва с минимальной вспышкой.

Выбор правильного соединения - балки, ножниц или шарфа - имеет решающее значение для успеха. Каждая конструкция обладает уникальными преимуществами в плане прочности, герметичности и выравнивания. Качество и эксплуатационные характеристики конечного продукта в значительной степени зависят от этого первоначального конструктивного решения.

Что представляет собой система классификации распространенных дефектов ультразвуковой сварки?

Чтобы правильно диагностировать нарушения сварного шва, нужна система. Четкая система помогает нам быстро найти первопричину проблемы. Она избавляет нас от догадок при поиске неисправностей.

Этот систематический подход группирует дефекты по четырем основным категориям. Такая организация делает процесс диагностики гораздо более эффективным для любой команды.

Вот краткий обзор этих групп.

| Категория дефекта | Первичный показатель |

|---|---|

| Недостаточный сварной шов | Слабая или отсутствующая связь |

| Сварка заново | Излишняя вспышка и материальный ущерб |

| Косметические недостатки | Нежелательные следы или проблемы с поверхностью |

| Вопросы габаритов | Изменение формы или размера детали |

Эта структура - первый шаг. Она помогает нам построить логичный план устранения неполадок.

Эта диагностическая схема - практический инструмент. В наших проектах в PTSMAKE мы используем ее для оптимизации процесса решения проблем с нашими клиентами. Она создает общий язык для выявления проблем.

Недостаточный сварной шов

Это самая распространенная неисправность. Это означает, что детали соединены неправильно. Сварной шов слабый или отсутствует. Обычно это указывает на недостаток энергии в сварном шве. Это может быть вызвано низкой амплитудой или недостаточным временем сварки.

Сварка заново

Это противоположная проблема. К деталям прикладывается слишком много энергии. Вы увидите чрезмерное количество вспышек, выталкиваемых из соединения. Это может привести к деградация материала4. Молекулярная структура пластика разрушается, что значительно ослабляет конечную сборку.

Косметические и размерные дефекты

Эти дефекты влияют на внешний вид и посадку детали. Хотя сварной шов может быть прочным, эти дефекты все равно могут привести к браку. Это особенно актуально для потребительских товаров, где эстетика имеет ключевое значение.

Давайте рассмотрим несколько примеров.

| Тип дефекта | Описание |

|---|---|

| Маркировка | Потертости или следы инструмента на поверхности детали от рога. |

| Тонущий | Углубления на поверхности напротив энергетического директора. |

| Искажение деталей | Общая геометрия детали изменяется после сварки. |

Точность размеров имеет решающее значение при ультразвуковая сварка пластика. Даже незначительное искажение может помешать правильной установке деталей в более крупный узел, и мы часто помогаем решить эту проблему.

Эта система классифицирует неисправности сварных швов по четырем типам: недостаточный сварной шов, переварка, косметические дефекты и проблемы с размерами. Использование этой системы упрощает диагностику, что позволяет быстрее находить решения и повышать контроль качества. Это основополагающий инструмент для повторения успеха.

Какие существуют различные типы оборудования для ультразвуковой сварки и их применение?

Выбор правильного оборудования для ультразвуковой сварки крайне важен. Ваше решение влияет на эффективность, качество и конечный результат. В основном все оборудование делится на три категории.

Это настольные, автоматические и ручные сварочные аппараты. Каждый тип предназначен для различных масштабов производства. Они работают с деталями различных размеров и сложности. Давайте разделим их на группы.

| Тип оборудования | Лучшее для | Ключевая особенность |

|---|---|---|

| Бенчтоп | Малые и средние партии | Универсальность |

| Автоматизированный | Крупносерийное производство | Последовательность |

| Ручной | Точечный ремонт, крупные детали | Портативность |

Понимание этих различий - первый шаг. Это поможет сделать осознанные инвестиции в сборку.

Более глубокий взгляд на применение оборудования

Выбор оборудования - это не только объем производства. Речь идет о точности и интеграции. В проектах PTSMAKE мы часто ориентируем клиентов на это. Цель - подобрать оборудование под конкретную задачу.

Настольные сварочные аппараты: Универсальная рабочая лошадка

Настольные сварочные аппараты идеально подходят для станций ручной сборки. Они идеально подходят для создания прототипов и мало- и среднесерийных производств. Операторы могут непосредственно контролировать процесс. Поэтому они отлично подходят для сложных деталей. Они часто используются при сборке медицинских приборов и электроники.

Автоматизированные системы: Двигатель массового производства

Для крупносерийного производства автоматизация имеет ключевое значение. Автоматизированные системы ультразвуковой сварки пластмасс интегрируются непосредственно в производственные линии. Они обеспечивают высокоскоростные, повторяющиеся сварные швы при минимальном вмешательстве человека. Эта технология имеет решающее значение для автомобильной промышленности и производства потребительских товаров. Источник питания посылает сигнал на преобразователь. Преобразователь преобразует его с помощью пьезоэлектрический эффект5. Это создает необходимые вибрации.

Ручные сварочные аппараты: Гибкость в вашей ладони

Ручные аппараты отличаются непревзойденной мобильностью. Они используются для точечной сварки, установки и ремонта. Они также отлично подходят для работы с крупными или труднодоступными деталями. Их можно встретить при ремонте автомобилей и изготовлении изделий на месте.

| Тип сварочного аппарата | Применение в промышленности | Пример использования |

|---|---|---|

| Бенчтоп | Медицинские приборы | Запечатывание стерильной упаковки |

| Автоматизированный | Автомобили | Сборка компонентов приборной панели |

| Ручной | Строительство | Точечная сварка больших панелей |

Выбор правильного типа оборудования имеет решающее значение. Настольные аппараты обеспечивают универсальность, автоматизированные системы - масштабность и последовательность, а ручные сварочные аппараты - мобильность. Этот выбор напрямую влияет на эффективность производства, контроль качества и общую экономическую эффективность.

Каковы основные различия при сварке жестких и гибких пластмасс?

Сварка различных пластиков не является универсальным процессом. Настройки для жестких материалов сильно отличаются от настроек для гибких. Вы должны скорректировать свой подход.

Правильное выполнение этого требования гарантирует прочный и надежный сварной шов. Это предотвращает повреждения и слабые соединения.

Регулировка параметров для жестких пластиков

Жесткие, полукристаллические материалы, такие как ABS или поликарбонат, требуют больше энергии. Это означает большую амплитуду и большую силу, чтобы эффективно расплавить их структурированные молекулярные цепи.

Настройки для гибких пластиков

Гибкие, аморфные пластики, такие как ПВХ или TPE, требуют более мягкого прикосновения. Ключевым фактором здесь является меньшее усилие и амплитуда. Это предотвратит расплавление или повреждение материала.

Вот краткое сравнение, основанное на нашем опыте работы в PTSMAKE:

| Параметр | Жесткие пластмассы (например, ABS) | Гибкие пластики (например, TPE) |

|---|---|---|

| Амплитуда | Высокий | Низкий |

| Force | Высокий | Низкий |

| Время сварки | Обычно короче | Может быть более длительным, контролируемым |

Успех проекта ультразвуковой сварки пластмасс зависит от точного контроля параметров. Каждый класс материалов ведет себя по-своему под воздействием энергии колебаний, и понимание этого очень важно.

Почему жесткие материалы требуют большей мощности

Жесткие полукристаллические пластмассы имеют упорядоченную молекулярную структуру. Для разрушения и плавления такой структуры требуется значительная энергия. Для поддержания контакта и эффективной передачи вибраций требуется большое усилие. Высокая амплитуда6 быстро генерирует необходимое трение и тепло. Без достаточной мощности вы не сможете достичь надлежащего молекулярного соединения, что приведет к слабому или неполному сварному шву. В своей работе в PTSMAKE мы исходим из технических характеристик материала, а затем проводим испытания, чтобы найти оптимальное высокоэнергетическое окно.

Щадящий подход к гибким материалам

В отличие от них, гибкие аморфные пластмассы имеют случайную молекулярную структуру. Они размягчаются в более широком диапазоне температур и требуют гораздо меньше энергии для достижения состояния сварки. Использование высокой амплитуды или силы на таких материалах - распространенная ошибка. Это может привести к расплавлению, деформации или хрупкости материала в районе сварного шва. Мы часто используем более низкие настройки в течение чуть более длительного контролируемого времени. Это позволяет материалу течь и скрепляться без разрушения.

В этой таблице показаны риски, связанные с неправильными настройками:

| Тип материала | Риск слишком большой мощности | Риск слишком малой мощности |

|---|---|---|

| Жесткий | Разрушение материала, вспышка | Отсутствие сварного шва, слабая связь |

| Гибкий | Расплавление, деформация | Неполное слияние поверхностей |

В целом, жесткие пластики требуют высокой мощности для расплавления их структурированных форм. Гибкие пластики требуют меньшей энергии и более деликатного подхода для предотвращения повреждений. Для успешного соединения необходимо подбирать процесс сварки в соответствии с конкретным классом материала.

Как наполнители и добавки (например, стекло, тальк) влияют на сварку?

Присадки кардинально меняют свойства пластика. Это напрямую влияет на его поведение во время сварки. Некоторые изменения благоприятны, а другие создают значительные трудности.

Понимание этих эффектов - ключ к успешной сварке.

Влияние армирующих наполнителей

Часто встречаются такие наполнители, как стекловолокно и тальк. Они добавляются для повышения жесткости и прочности. Такая дополнительная жесткость может улучшить передачу энергии при ультразвуковой сварке пластика.

Однако эти наполнители являются абразивными. Они действуют на сварочное оборудование как наждачная бумага, вызывая преждевременный износ.

| Тип добавки | Первичное воздействие на материал | Влияние на сварку |

|---|---|---|

| Армирующие наполнители | Повышает жесткость, прочность | Смешанный: Способствует потоку энергии, но вызывает износ инструмента |

| Пластификаторы | Повышает гибкость, мягкость | Отрицательные: Гасит вибрации, ослабляет сварной шов |

| Антипирены | Снижает воспламеняемость | Отрицательные: Может препятствовать сцеплению |

Это требует тщательного баланса между выбором материала и параметрами процесса.

Когда мы говорим о сварке наполненных пластиков, разговор становится более сложным. Каждая добавка вносит уникальные переменные, которыми необходимо управлять для получения прочного и надежного соединения. Это критически важный момент при проектировании деталей.

Абразивные наполнители: Компромисс

Стекловолокно и тальк отлично подходят для создания жестких деталей. При ультразвуковой сварке эта жесткость помогает эффективно передавать энергию на границу соединения. Это может привести к ускорению процесса сварки.

Проблема заключается в физическом износе. Эти твердые, острые частицы стачиваются о сварочный рожок. Такое абразивное воздействие сокращает срок службы инструмента, увеличивая эксплуатационные расходы. В компании PTSMAKE мы часто советуем клиентам использовать специальные материалы или покрытия для рога, чтобы смягчить эту проблему. Это свойство материала вязкоупругость7 имеет решающее значение.

Химические помехи от других добавок

Другие добавки могут активно нарушать процесс сварки.

Смягчающее действие пластификаторов

Пластификаторы делают материалы более гибкими. Это свойство отлично подходит для некоторых областей применения, но вредит ультразвуковой сварке. Мягкость гасит высокочастотные колебания, препятствуя достаточному выделению тепла в месте соединения.

Антипирены и загрязнение

Антипирены предназначены для активации под воздействием тепла. К сожалению, температура сварки может вызвать их срабатывание. Они могут выделять газ или образовывать слой древесного угля на границе раздела, препятствуя нормальному сплавлению расплавленных пластмасс.

| Добавка | Конкретная задача по сварке | Рекомендуемое действие |

|---|---|---|

| Стекловолокно | Вызывает значительный износ рога | Используйте закаленную инструментальную сталь или рожки с покрытием |

| Тальк | Абразивный, может поглощать энергию | Регулировка амплитуды и давления сварки |

| Пластификаторы | Гасит ультразвуковые колебания | Рассмотрите альтернативные методы сварки |

| Антипирены | Может загрязнить поверхность стыка | Тщательно проверьте совместимость материалов |

Поэтому выбор материала является важнейшим первым шагом для любого проекта, связанного со сваркой.

Такие наполнители, как стекло, могут способствовать передаче энергии, но вызывают износ рога. В то же время добавки, такие как пластификаторы и антипирены, часто мешают процессу молекулярного соединения, что приводит к низкому качеству сварки и непостоянным результатам, которыми необходимо тщательно управлять.

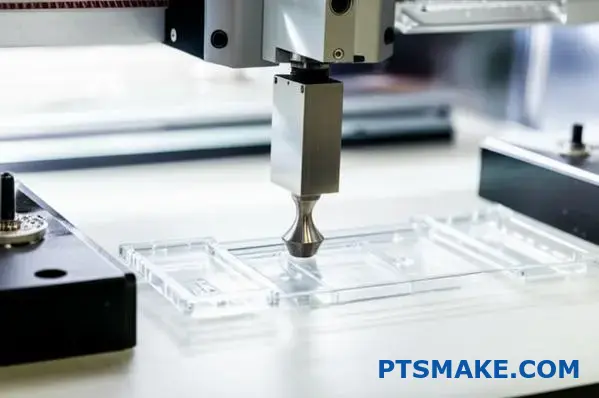

Какие существуют различные методы фиксации и выравнивания пластмассовых деталей?

Правильное крепление - основа повторяемости производства. Гнездо или приспособление надежно удерживает пластиковую деталь. Они обеспечивают идеальное выравнивание при каждом цикле.

Это особенно актуально для процессов сборки. Подумайте о таких операциях, как ультразвуковая сварка пластика. Правильно подобранное приспособление делает все возможное.

Выбор материала для крепления

Выбор правильного материала - это ваш первый шаг. Каждый из них обладает уникальными преимуществами для различных областей применения. Мы часто ориентируем клиентов на конкретные потребности их проекта.

| Материал | Ключевое преимущество | Лучшее для |

|---|---|---|

| Сталь | Максимальная жесткость и срок службы | Большие объемы абразивных материалов |

| Алюминий | Хорошая жесткость, возможность обработки | Большинство общих применений, прототипы |

| Залитый уретан | Соответствует форме детали | Сложные, деликатные или косметические детали |

Основные элементы дизайна

Приспособление должно не просто удерживать деталь. Оно должно правильно поддерживать ее и точно выравнивать. Выравнивающие штифты и контурные поверхности являются важнейшими характеристиками.

Жесткое крепление не является обязательным условием для получения качественных сварных швов. Это основной принцип, которого мы придерживаемся в PTSMAKE. Когда приспособление изгибается, оно поглощает энергию, предназначенную для сварного соединения. Это приводит к слабым или неполным соединениям.

При таком процессе, как ультразвуковая сварка пластика, вся высокочастотная энергия должна быть направлена в пластик. Прочное, неподатливое приспособление служит идеальной наковальней. Оно отражает энергию обратно в зону сварки, создавая необходимое трение и тепло для прочного расплавления.

Управление энергией в крепеже

Конструкция приспособления напрямую влияет на передачу энергии. Оно должно поддерживать деталь непосредственно под зоной сварки. Это гарантирует, что энергия вибрации не будет потеряна. Плохая поддержка приводит к несовместимым результатам.

По результатам нашего тестирования, крепление с плохим Акустический импеданс8 Совпадение может снизить прочность сварного шва более чем на 50%. Это критический фактор в управлении процессом.

| Характеристика | Назначение | Влияние на качество |

|---|---|---|

| Частичная поддержка | Предотвращает изгиб деталей под давлением | Обеспечивает постоянную передачу энергии к суставу |

| Выравнивающие штифты | Точное расположение деталей относительно друг друга | Гарантирует точную сборку и расположение сварных швов |

| Зажимы | Надежно фиксирует деталь в гнезде | Остановка движения во время сварочного цикла |

Мы разрабатываем приспособления, которые не только удерживают деталь, но и оптимизируют физику процесса сборки.

Выбор материала и конструкции приспособления имеет решающее значение. Жесткость имеет первостепенное значение, особенно для процессов, основанных на использовании энергии, таких как ультразвуковая сварка пластмасс. Хорошо спроектированное приспособление обеспечивает стабильные и высококачественные результаты благодаря правильной поддержке детали и направлению энергии на сварной шов.

Как систематически разрабатывать новый процесс сварки с нуля?

Разработка нового процесса сварки требует четкого пошагового плана. Догадки приводят к напрасной трате времени и ресурсов. Основой успеха является систематическая методология.

Такой структурированный подход обеспечивает учет всех переменных. Он позволяет перейти от широких требований к точным параметрам.

Определение четких требований

Во-первых, мы должны определить, что такое "успех". Мы работаем с клиентами, чтобы установить четкие, измеримые цели для свары. Это самый важный этап.

Ключевые показатели эффективности

- Сила: Какую нагрузку должен выдерживать сварной шов?

- Косметика: Существуют ли специальные визуальные стандарты?

- Время цикла: Насколько быстрым должен быть процесс?

Вот простой перечень общих требований.

| Тип требования | Пример метрики | Важность |

|---|---|---|

| Механические | Прочность на разрыв > 50 МПа | Высокий |

| Эстетика | Без вспышек и обесцвечивания | Средний |

| Производство | Время цикла < 10 секунд | Высокий |

Эта ясность определяет все последующие решения при разработке процесса.

Путь от концепции до производства

Когда требования определены, мы переходим к техническим деталям. Здесь на помощь приходит инженерный опыт, особенно для сложных приложений. Мы разбиваем его на логические этапы.

Конструкция соединений и материалы

Конструкция соединения имеет основополагающее значение. Она должна соответствовать выбранному методу сварки и материалам. Например, конструкция для ультразвуковой сварки пластика сильно отличается от других методов.

Выбор материала также определяет нашу отправную точку. Мы анализируем свойства полимера, такие как индекс текучести расплава и температура стеклования. Эти факторы в значительной степени влияют на выбор исходных параметров.

Выбор и оптимизация параметров

Мы начинаем с базового набора параметров. Они получены из спецификаций материалов и опыта прошлых проектов PTSMAKE. Это лишь отправная точка.

Настоящее волшебство происходит во время итеративной оптимизации. Мы используем метод проектирования экспериментов (DOE) для эффективного тестирования переменных. Этот метод позволяет нам увидеть, как взаимодействуют такие факторы, как давление, температура и время.

Использование структурированного метода, такого как ортогональный массив9 помогает нам тестировать несколько переменных одновременно. Это значительно сокращает количество необходимых испытаний. Это экономит время и материалы.

| Фактор | Уровень 1 | Уровень 2 | Уровень 3 |

|---|---|---|---|

| Давление при сварке | 0,3 МПа | 0,4 МПа | 0,5 МПа |

| Время сварки | 0,5 сек | 1,0 сек | 1,5 сек |

| Амплитуда | 60 микрон | 70 микрон | 80 микрон |

Этот систематический процесс позволяет отладить работу. Мы продолжаем работу до тех пор, пока все первоначальные требования не будут последовательно соблюдены, обеспечивая надежный и повторяемый процесс сварки.

Систематический подход превращает разработку процесса из искусства в науку. Определяя требования, проектируя соединение, устанавливая исходные параметры и используя DOE для оптимизации, мы создаем надежный и эффективный процесс. Это обеспечивает стабильное качество от первой до последней детали.

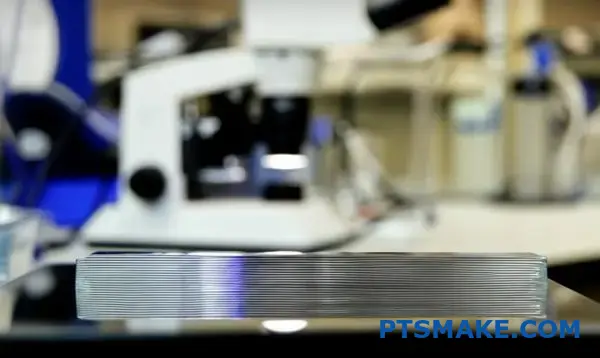

Как диагностировать качество сварного шва с помощью поперечного сечения и микроскопии?

Диагностика качества сварки - это точный, методичный процесс. Он не связан с догадками. Он позволяет увидеть внутреннюю структуру соединения.

В этом руководстве он разбит на три основных этапа. Следуя им, вы всегда будете получать точные, воспроизводимые результаты. Это основополагающий навык для обеспечения качества.

Основной рабочий процесс

Процедуру можно упрощенно разделить на три основных этапа. Каждый этап опирается на предыдущий и приводит к окончательному анализу.

| Шаг | Цель | Необходимое оборудование |

|---|---|---|

| 1. Резка | Выделите чистое поперечное сечение | Низкоскоростная алмазная пила |

| 2. Полировка | Создайте зеркально гладкую поверхность | Полировальная машина, абразивные материалы |

| 3. Экзамен | Выявление и документирование дефектов | Металлургический микроскоп |

Практическое руководство по анализу сварных швов

Давайте рассмотрим каждый этап более подробно. В наших прошлых проектах в PTSMAKE мы убедились, что пропуск или поспешность любого из этих этапов приводит к получению ненадежных данных. Точность на каждом этапе не подлежит обсуждению.

Шаг 1: Вырезание образца

Сначала необходимо вырезать образец перпендикулярно линии сварки. Мы используем низкоскоростную прецизионную пилу с алмазным покрытием.

Эта техника имеет решающее значение. Она позволяет минимизировать тепловое и механическое воздействие на образец. Неровный срез может привести к повреждениям, которые впоследствии могут быть приняты за дефект сварного шва.

Шаг 2: Полировка поперечного сечения

После резки образец обычно закрепляется в эпоксидной смоле. Это облегчает его обработку во время полировки.

Процесс полировки начинается с использования крупнозернистой абразивной бумаги. Затем мы переходим к более мелкой зернистости. Цель - удалить все царапины с этапа резки.

Наконец, мы используем тонкую полировочную суспензию. Это создает зеркальную поверхность без царапин. Такой уровень чистоты необходим для точного микроскопического просмотра. Анализ межфазное соединение10 полностью зависит от этой подготовки.

Шаг 3: Микроскопическое исследование

Получив идеально отполированный образец, мы переходим к микроскопу. Здесь мы наконец-то сможем увидеть внутреннюю картину сварного шва. Это особенно важно для таких процессов, как ультразвуковая сварка пластика.

Выявление распространенных дефектов сварного шва

| Тип дефекта | Визуальные характеристики | Общие причины |

|---|---|---|

| Пустоты | Небольшие, часто сферические, карманы внутри сварного шва | Задержанный воздух, влага или газовыделение |

| Плохое скрепление | Четкая линия разделения на границе сварного шва | Недостаток энергии, давления или времени |

| Деградация | Обугленный, сгоревший или обесцвеченный материал | Чрезмерная энергия или продолжительность сварки |

| Недостаточный поток | Сварочный материал не полностью заполняет шов | Неправильные параметры или конструкция соединения |

Этот трехступенчатый процесс - точная резка, методичная полировка и детальное микроскопическое исследование - является золотым стандартом. Он превращает оценку качества из предположения в науку, предоставляя четкие доказательства структурной целостности сварного шва.

Каков систематический подход к устранению непостоянной прочности сварного шва?

Логическая блок-схема - лучший инструмент для поиска и устранения неисправностей. Не переходите к сложным настройкам. Сначала начните с основ. Такой методичный процесс сэкономит время и разочарование.

Мы всегда начинаем с самых распространенных переменных. Они часто вызывают наибольшие проблемы. Проверьте их, прежде чем трогать любые параметры машины.

Первичные физические проверки

Прежде всего, убедитесь, что физическая установка исправна. Несоответствующие детали или ослабленное крепление могут испортить любую сварку.

| Переменная для проверки | Ключевая точка осмотра |

|---|---|

| Согласованность деталей | Идентичны ли размеры, материал и расположение затворов? |

| Стабильность крепления | Надежно ли держится деталь, не смещаясь? |

| Плотность укладки | Все ли компоненты (рупор, усилитель, преобразователь) герметичны? |

| Регулирование давления | Давление воздуха стабильно и правильно установлено? |

Эти простые проверки решают многие проблемы.

Разработка более глубокой логики поиска и устранения неисправностей

Систематический подход предотвращает случайные догадки. Он заставляет вас исключить простые причины, прежде чем браться за сложные. Это очень важно в высокоточном производстве.

В PTSMAKE мы относимся к устранению неполадок как к научному эксперименту. Мы изменяем по одной переменной за раз. Это помогает нам эффективно выявить первопричину. В противном случае вы никогда не узнаете, что именно устранило проблему.

Путь эскалации для проблем со сваркой

Если первые проверки пройдены, можно двигаться дальше. Теперь мы рассмотрим параметры станка и свойства материала. Это более сложный этап.

Некоторые полимеры гигроскопичность11, Это означает, что они поглощают влагу. По результатам наших испытаний это может резко повлиять на прочность сварного шва. Таким образом, состояние материала является критической контрольной точкой.

В таблице ниже показан логический путь развития ультразвуковой сварки пластмасс.

| Сцена | Область внимания | Пример действий |

|---|---|---|

| Этап 1 | Механическая установка | Проверьте посадку детали, надежность крепления и герметичность штабеля. |

| Этап 2 | Параметры процесса | Регулируйте время сварки, время удержания или амплитуду постепенно. |

| Этап 3 | Целостность материала | Проверьте содержание влаги, загрязнение или отклонение от партии. |

| Этап 4 | Здоровье оборудования | Осмотрите рожок и преобразователь на предмет износа или повреждений. |

Такой структурированный метод позволяет ничего не упустить из виду.

Систематическая блок-схема позволяет сэкономить время, поскольку в первую очередь решаются общие физические проблемы. Убедившись в согласованности деталей, стабильности приспособления и давления перед регулировкой параметров, вы сможете гораздо эффективнее выявлять проблемы и избегать ненужных осложнений.

Как бы вы устранили высокий процент брака из-за косметических дефектов?

Решение проблемы высокого уровня косметических дефектов требует широкого взгляда. Это редко бывает единственной проблемой. Проблема часто связана с конструкцией, оснасткой и технологическим процессом. Каждая область может создавать или усугублять дефекты.

Комплексное решение проблем

Вы должны проанализировать всю систему. Небольшой недостаток конструкции может быть усилен неправильными настройками процесса. Мы часто видим это на производстве.

Ключевые области расследования

Необходима систематическая проверка. Мы начинаем с выделения переменных. Это поможет точно определить первопричину без путаницы.

| Домен | Общая коренная причина |

|---|---|

| Дизайн деталей | Острые внутренние углы |

| Инструментальная оснастка | Неравномерный контакт рожка |

| Крепления | Неадекватная поддержка деталей |

| Процесс | Чрезмерная сила или время |

Более глубокое погружение в коренные причины

Высокий процент брака - это головоломка, состоящая из множества кусочков. В прошлых проектах PTSMAKE мы поняли, что эти части взаимосвязаны. Нельзя устранять неполадки в одной области в отдельности.

Эффект домино в производстве

Рассмотрим деталь с острыми внутренними углами. Такой выбор конструкции создает точку повышенного концентрация напряжения12. Сама по себе эта слабость может и не быть проблемой.

Однако в сочетании с приспособлением, которое обеспечивает плохую поддержку. Теперь деталь может изгибаться во время обработки. Это еще больше увеличивает нагрузку.

А теперь приложите чрезмерное усилие при сборке, например при ультразвуковой сварке пластика. Большое усилие в сочетании с напряжением от острого угла и плохой опоры вызывает трещину или след от прожога. Появляется дефект.

Взаимосвязанные параметры

Каждый параметр влияет на остальные. Регулировка одного из них без учета влияния на остальные - распространенная ошибка. Это может привести к тому, что вы будете гоняться за проблемами, не находя реального решения.

| Фактор | Взаимодействие с другими факторами | Потенциальный дефект |

|---|---|---|

| Дизайн деталей | Влияет на требования к инструментам и приспособлениям | Трещины, следы от раковин |

| Инструментальная оснастка | Влияние геометрии детали и параметров процесса | Облицовка, неровные сварные швы |

| Крепления | Критически важно для управления силами процесса | Деформация деталей, потертости |

| Процесс | Должна быть настроена конструкция и оснастка | Следы ожогов, разрушение материала |

Мы обнаружили, что картирование этих взаимодействий - самый быстрый путь к стабильному и надежному производственному процессу.

Для устранения косметических дефектов необходим системный подход. Необходимо проанализировать, как взаимодействуют конструкция детали, оснастка, приспособления и параметры процесса. Такой комплексный подход позволяет выявить истинную первопричину, предотвращая цикл временных исправлений и повторных проблем.

Как вы справляетесь со сварочными проектами, связанными с очень тонкими или хрупкими деталями?

Работа с очень тонкими или хрупкими компонентами - это обычная задача. Успех зависит от точного использования передовых технологий. Речь идет об изяществе, а не о силе.

Мы уделяем особое внимание минимизации нагрузки на детали. Это обеспечивает прочный сварной шов без повреждений и деформаций.

Ключевые передовые техники

Тонкая настройка процесса

Мы начинаем с настройки параметров сердечника. Это включает в себя использование более низкой амплитуды для снижения вибрационного напряжения. Это критически важный первый шаг.

Вот несколько основных стратегий, которые мы используем в PTSMAKE.

| Стратегия | Основная цель | Лучшее для |

|---|---|---|

| Низкая амплитуда | Снижение нагрузки на деталь | Очень тонкие или хрупкие материалы |

| Контроль расстояния до краха | Обеспечение постоянной глубины сварки | Области применения, требующие высокой точности |

| Специализированные приспособления | Предотвращение смещения/искажения деталей | Сложные или асимметричные геометрии |

| Фильм-посредник | Поглощать и распределять энергию | Термочувствительные или прозрачные пластики |

Эти методы позволяют добиться гораздо большего контроля.

Интеграция расширенного контроля для успеха

Для решения сложных задач мы должны сочетать несколько передовых стратегий. Речь идет не о каком-то одном решении, а о комплексном системном подходе.

Низкая амплитуда и точное управление

Использование низких амплитуда13 имеет фундаментальное значение. Он снижает механическую нагрузку на хрупкие детали во время цикла сварки. Это предотвращает растрескивание или усталость материала.

Мы сочетаем это с чрезвычайно точным контролем расстояния до развала. Вместо сварки по времени мы выполняем сварку на определенную глубину. Это обеспечивает идентичность каждого шва и предотвращает переварку. Это очень важно для медицинских приборов и электроники.

Роль поддержки и управления энергией

Специализированные приспособления не подлежат обсуждению. Приспособление должно полностью поддерживать деталь, не оставляя ни одного незакрепленного участка. Это предотвращает любые изгибы и вибрации, которые могут привести к поломке.

В некоторых проектах ультразвуковой сварки пластмасс мы использовали промежуточную энергопоглощающую пленку. Эта тонкая пленка помещается между рупором и деталью. Она помогает распределить ультразвуковую энергию более равномерно.

Этот метод особенно полезен для предотвращения маркировки поверхности на косметически чувствительных деталях.

| Вызов | Передовое решение | Ключевое преимущество |

|---|---|---|

| Растрескивание деталей | Используйте настройки низкой амплитуды | Минимизирует механические нагрузки и нагрев |

| Несоответствующие сварные швы | Осуществляйте точный контроль расстояния до коллапса | Достижение воспроизводимых результатов с жесткими допусками |

| Искажение деталей | Проектирование полностью поддерживающих приспособлений | Устраняет смещение и обеспечивает правильное выравнивание |

| Маркировка поверхности | Нанесите промежуточную энергетическую пленку | Рассеивает энергию для защиты поверхности детали |

Комбинируя эти методы, мы можем успешно сваривать даже самые хрупкие компоненты.

Управление деликатными сварочными проектами требует не только стандартных процедур. Она включает в себя интеграцию низкоамплитудного, точного контроля разрушения, специальных приспособлений, а иногда и энергетических пленок. Такой многогранный подход обеспечивает прочность и целостность самых сложных деталей.

Как создать план управления процессом для критически важного медицинского изделия?

Для критически важных медицинских изделий нет места ошибкам. Надежный план управления технологическим процессом - это не просто хорошая практика, это требование. Этот план - ваша игровая книга для обеспечения последовательности и безопасности.

Фонд: 100% Мониторинг данных

Каждая деталь имеет значение. Именно поэтому мы контролируем 100% сварных швов. Мы фиксируем данные по каждому циклу, чтобы ничего не упустить. Это обеспечивает полную прослеживаемость.

Основные параметры сварки

Мы сосредоточимся на параметрах критического качества (CTQ).

| Параметр | Почему за ним следят |

|---|---|

| Weld Power | Обеспечивает достаточную энергию для прочного соединения. |

| Расстояние распада | Подтверждает расход материала и целостность швов. |

| Время сварки | Контролирует продолжительность применения энергии. |

| Частота | Проверяет работу и стабильность сварочного аппарата. |

Эти данные в режиме реального времени являются основой нашей стратегии управления.

Создание плана контроля - это методичный процесс. Он переходит от понимания процесса к активному контролю и реагированию. Речь идет об определении правил до начала игры.

Установка пределов управления

Во-первых, необходимо установить верхний и нижний контрольные пределы (UCL/LCL). Это не случайные предположения. Они определяются статистически в ходе валидации процесса, часто с использованием дизайна экспериментов (DOE).

Эти пределы создают "безопасное окно" для производства. Для любого заданного параметра, например мощности в ультразвуковая сварка пластика процесс, производительность машины должна укладываться в это окно.

Определение действий при отклонениях

Что произойдет, если сварной шов не соответствует спецификации? Ваш план должен четко определить это. Здесь не должно быть двусмысленности. В наших прошлых проектах в PTSMAKE мы разработали четкий протокол на этот случай.

Неотложные действия

Любая деталь, полученная в результате сварки, не соответствующей требованиям, немедленно отделяется. Она помещается в карантин, чтобы не допустить ее попадания на следующий этап. Это обязательный первый шаг.

Система также должна включать сигнал тревоги для оповещения операторов и инженеров.

Расследование и исправление

Далее начинается расследование. Мы анализируем данные, чтобы понять первопричину. Это может быть отклонение материала, отклонение оборудования или ошибка оператора. Формальный процесс для этого является основной частью Корректирующие и предупреждающие действия (CAPA)14. На основании полученных результатов мы принимаем меры, чтобы вернуть процесс под контроль.

Успешный план контроля для критически важного медицинского устройства зависит от трех вещей: 100% мониторинг данных, статистически определенные контрольные пределы и четкий, немедленный план действий для любых результатов, выходящих за пределы нормы. Это обеспечивает качество деталей и безопасность пациентов.

Когда следует предпочесть ультразвуковую сварку другим методам соединения?

Выбор правильного метода соединения - важнейшее решение. Он влияет на скорость производства, стоимость и конечное качество вашего продукта. Речь идет не просто о выборе технологии. Речь идет о стратегическом выборе.

Правильный выбор

Ультразвуковая сварка отличается скоростью и точностью. Но она не всегда лучше всего подходит для каждого проекта. Другие методы, такие как вибрационная или лазерная сварка, имеют свои преимущества.

Давайте посмотрим на простое сравнение.

| Метод | Лучшее для | Ключевое соображение |

|---|---|---|

| Ультразвуковой | Большие объемы, мелкие детали | Совместимость материалов |

| Клей | Разнородные материалы | Время отверждения, подготовка поверхности |

Эта таблица дает краткий обзор. Чтобы сделать осознанный выбор, необходимо более глубокое погружение.

Для того чтобы сделать лучший выбор, необходима четкая система. В PTSMAKE мы ориентируем клиентов с помощью матрицы сравнения. Она помогает визуализировать компромиссы между различными методами сборки. Она проясняет оптимальный путь.

Матрица сравнения

Эта матрица оценивает ключевые факторы для каждого метода соединения. Это инструмент, который мы усовершенствовали в ходе многих проектов, чтобы помочь нашим партнерам принимать стратегические решения. Процесс начинается с понимания того, как различные методы генерируют тепло. Например, ультразвуковой и вибрационный методы основаны на генерируемом теплота трения15 чтобы расплавить и сплавить пластик.

Подробная оценка

Здесь приведены данные о том, как ультразвуковая сварка пластика сопоставляется с распространенными альтернативами. Эти данные получены в результате наших внутренних испытаний и опыта реализации проектов.

| Фактор | Ультразвуковая сварка | Вибрационная сварка | Лазерная сварка | Клеи/растворители |

|---|---|---|---|---|

| Время цикла | Очень быстро (1-2 секунды) | Умеренный (15-30 секунд) | Быстро (5-15 секунд) | Медленно (от нескольких минут до нескольких часов) |

| Материал Comp. | Хороший (особенно жесткий) | Превосходно (широкий диапазон) | Хорошо (передающий/поглощающий) | Превосходно (разнородные) |

| Стоимость оснастки | Умеренный | Высокий | Высокий | Низкий |

| Геометрия соединения | Дизайн с учетом потребностей | Более гибкий | Очень гибкий | Высокая гибкость |

| Герметичное уплотнение | Превосходно | Хорошо | Превосходно | Переменная |

Основные выводы

Ультразвуковая сварка отличается невероятно быстрым временем цикла. Это делает ее идеальной для крупносерийного производства. Однако оснастка может потребовать значительных первоначальных инвестиций по сравнению с использованием клея.

Выбор оптимального метода соединения зависит от конкретных потребностей вашего проекта. Ультразвуковая сварка - лучший выбор для обеспечения скорости и создания прочных герметичных уплотнений на совместимых пластиках. Эта матрица дает четкую отправную точку для принятия решения.

Как вы решите проблему со сваркой, вызванную несоответствием деталей?

Проблемы со сваркой часто указывают на сам процесс. Но истинная проблема может быть внешней. Несоответствующие детали - частая, но не замечаемая причина.

Настоящий виновник

Когда детали не соответствуют спецификациям, страдает процесс сварки. Попытка изменить настройки сварочного аппарата для каждой плохой детали - это не решение проблемы. Это временное решение, которое создает еще больше проблем.

Сначала определите количественные характеристики проблемы

Прежде чем прикоснуться к сварочному аппарату, измерьте детали. Используйте точные инструменты, чтобы понять отклонения. Эти данные станут отправной точкой для реального решения.

| Подход | Описание | Результат |

|---|---|---|

| Реактивный | Настройка сварочного аппарата для каждой детали | Несоответствующие сварные швы, большое количество брака |

| Проактивный | Измерение деталей, фиксация источника | Постоянное качество, низкие затраты |

Подход к согласованности, основанный на данных

Погоня за параметрами сварки для несовместимых деталей неэффективна. Лучшая стратегия - сначала исправить детали. Это обеспечит стабильную основу для всего процесса сборки, особенно для такого точного процесса, как ультразвуковая сварка пластика.

Количественная оценка изменчивости

Первым шагом всегда является сбор данных. Мы должны понять масштабы несоответствия. Речь идет не о том, чтобы обвинить какой-то отдел или поставщика. Речь идет об объективном определении проблемы. Мы используем измерительные инструменты для количественной оценки межчастичная изменчивость16. Это позволяет точно определить, насколько размеры отличаются от номинальных.

| Инструмент для измерения | Лучшее для | Прецизионный уровень |

|---|---|---|

| Цифровые штангенциркули | Быстрая проверка, основные размеры | Хорошо |

| Микрометры | Критическая толщина, диаметры | Высокий |

| CMM | Сложные геометрии, полный анализ | Очень высокий |

Сотрудничество с источником

Имея четкие данные, вы можете работать с источником. Это может быть ваш внутренний отдел формовки или внешний поставщик. В наших проектах в PTSMAKE мы поддерживаем прямую связь. Мы делимся отчетами КИМ и работаем вместе, чтобы найти первопричину в процессе формовки. Такой совместный подход позволяет решить проблему навсегда. Он предотвращает будущие проблемы и повышает общее качество продукции.

Стабильный сварочный процесс начинается с согласованных деталей. Лучшая стратегия - сначала измерить вариативность деталей. Затем совместно с отделом формовки или поставщиком устранить первопричину, а не постоянно настраивать сварочный аппарат.

Как можно использовать автоматизацию при ультразвуковой сварке для крупносерийного производства?

Мышление, выходящее за рамки одной машины, имеет ключевое значение. Будущее крупносерийного производства - за интеграцией на уровне системы. Мы должны рассматривать ультразвуковую сварку не как изолированный шаг, а как взаимосвязанную часть более крупной интеллектуальной производственной экосистемы.

Следующий рубеж: интеграция на уровне системы

Этот подход сочетает в себе множество передовых технологий. Он создает беспрепятственный поток от сырых деталей до готовой продукции. Каждый компонент взаимодействует между собой, оптимизируя работу всей линии.

Умнее, быстрее, лучше

Мы можем интегрировать робототехнику для точного перемещения деталей. Системы технического зрения могут выполнять проверки еще до начала сварки. Автоматизированный сбор данных поступает непосредственно в систему управления качеством (QMS) вашего завода.

| Характеристика | Традиционная автоматизация | Интегрированная система |

|---|---|---|

| Обработка деталей | Ручные или простые кормушки | Роботизированные руки |

| Инспекция | Постпроизводственные проверки | Системы технического зрения реального времени |

| Данные | Ведение журнала вручную | Автоматизированная подача СМК |

| Оптимизация | Реактивные корректировки | Предиктивная аналитика |

Интеграция этих систем преобразует производственный цех. Мы переходим от реактивной к проактивной модели производства, что необходимо для эффективного и надежного масштабирования производства. В компании PTSMAKE мы помогаем нашим клиентам пройти этот путь.

Создание интеллектуальной сварочной экосистемы

Речь идет о создании целостного, самоконтролирующегося процесса. Роботы не просто перемещают детали. Они обеспечивают идеальную ориентацию и размещение деталей каждый раз, что очень важно для стабильного качества сварного шва при любой ультразвуковой сварке пластмасс.

Роль передовых систем технического зрения

Современные системы технического зрения невероятно мощные. Они могут проверять детали на наличие дефектов формовки, загрязнений или неправильной сборки еще до того, как они попадут к сварщику. Такая простая проверка перед сваркой предотвращает создание плохой детали, что позволяет сэкономить значительное количество материала и времени.

Данные: Основа качества

Каждый сварной шов генерирует ценные данные. Речь идет о давлении, амплитуде и потребляемой энергии. В интегрированной системе эти данные собираются автоматически. Эта информация позволяет создать цифровой двойник17 производственного процесса. Он позволяет осуществлять мониторинг в режиме реального времени и анализ исторических данных, составляя основу надежной СМК.

| Интегрированная технология | Основная выгода | Влияние на производство |

|---|---|---|

| Робототехника | Последовательность и скорость | Сокращение времени цикла, уменьшение количества ошибок при обработке |

| Системы технического зрения | Проактивный контроль качества | Снижение количества брака, повышение качества деталей |

| Автоматизированные данные | Прозрачность процесса | Улучшенная отслеживаемость, предиктивное обслуживание |

Будущее крупносерийной ультразвуковой сварки - это взаимосвязанная система. Благодаря интеграции робототехники, технического зрения и автоматизированного сбора данных мы создаем интеллектуальную экосистему, которая повышает эффективность, предотвращает появление дефектов и обеспечивает непревзойденный контроль процесса.

Займите лидирующие позиции в области ультразвуковой сварки пластмасс с помощью PTSMAKE

Готовы ли вы повысить уровень производства с помощью передовых решений для ультразвуковой сварки пластмасс? Свяжитесь с PTSMAKE сегодня, чтобы получить индивидуальное предложение или техническую консультацию. Узнайте, почему ведущие мировые производители доверяют нам точность, качество и последовательность от прототипа до крупносерийного производства. Отправьте запрос прямо сейчас!

Узнайте, как это ключевое свойство влияет на выбор материала и конструкцию соединений для достижения оптимальной прочности. ↩

Узнайте больше об основном принципе генерации ультразвуковых волн в полимерах. ↩

Узнайте, как это свойство материала обеспечивает прочные, герметичные уплотнения при ультразвуковой сварке. ↩

Узнайте, как полимеры разрушаются во время сварки, и изучите конкретные методы предотвращения этой проблемы. ↩

Откройте для себя науку о преобразовании электрических сигналов в механические движения, необходимые для ультразвуковой сварки. ↩

Узнайте, что означает амплитуда в ультразвуковой сварке и почему она является критически важным параметром для достижения успеха. ↩

Узнайте, как это основное свойство материала определяет успех вашего сварочного процесса. ↩

Узнайте, как это свойство влияет на передачу энергии и качество сварного шва в ультразвуковых системах. ↩

Узнайте, как этот статистический инструмент упрощает сложные испытания и ускоряет оптимизацию процессов. ↩

Узнайте больше о том, как молекулярные силы создают прочные и надежные сварные соединения. ↩

Узнайте, как поглощение влаги может существенно повлиять на качество и целостность полимерной сварки. ↩

Узнайте, как эта концепция создает слабые места, которые приводят к появлению трещин и других косметических дефектов. ↩

Узнайте больше о том, как амплитуда колебаний влияет на качество сварки и целостность материала. ↩

Поймите, как системы CAPA способствуют улучшению качества и обеспечивают полное соответствие нормативным требованиям. ↩

Поймите, как вибрация выделяет тепло для создания молекулярных связей в пластмассах. ↩

Узнайте, как этот ключевой показатель качества влияет на сварку и общую эффективность производства. ↩

Узнайте, как эта виртуальная модель может революционизировать ваш производственный процесс, прогнозируя результаты и оптимизируя производительность. ↩