Вы когда-нибудь задумывались о том, что чехол вашего телефона в разных местах кажется одновременно жестким и мягким? Или как в гладком игровом контроллере идеально сочетаются текстурированные рукоятки и гладкие поверхности? Волшебство, стоящее за этими инновационными продуктами, кроется в технологии производства, которая революционизирует дизайн продукции во всех отраслях.

Двухшовное литье под давлением - это сложный производственный процесс, который позволяет легко соединить два разных материала или цвета в одном компоненте в течение одного цикла литья, устраняя этапы сборки и создавая сложные детали из нескольких материалов, которые были бы невозможны при использовании традиционных технологий.

Что такое двухшовное литье под давлением?

По своей сути двухзаходное литье под давлением (также называемое двухзаходным или многоматериальным литьем) - это передовой процесс производства пластмасс, который позволяет изготавливать сложные детали из двух разных материалов или цветов за одну операцию литья. В отличие от традиционного литья под давлением, при котором создаются детали из одного материала, при двухзаходном литье получаются интегрированные детали с различными свойствами в разных секциях.

Прелесть этой технологии заключается в ее способности соединять различные материалы на молекулярном уровне. Это создает прочное, бесшовное соединение, которого трудно или невозможно достичь с помощью процессов сборки после формовки. Я работал с бесчисленными клиентами PTSMAKE, которые сначала скептически относились к прочности соединения, но потом были поражены долговечностью конечных продуктов.

Как работает процесс двухшовного формования

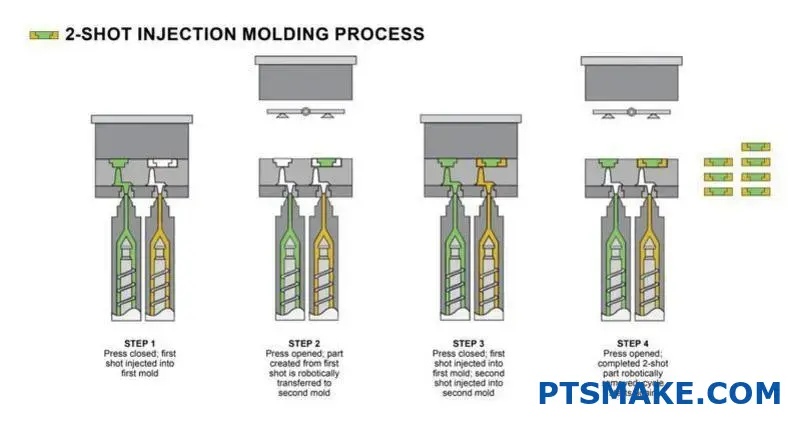

Процесс литья под давлением с двумя выстрелами происходит в определенной последовательности:

- Первый выстрел: Первичный материал впрыскивается в полость формы для формирования базовой части.

- Вращение: Форма либо вращается, либо переносит первую порцию во вторую полость.

- Второй выстрел: Поверх первого материала или рядом с ним вводится другой материал.

- Охлаждение и выброс: Готовая деталь остывает и извлекается из формы.

Для этого процесса требуется специализированное оборудование - либо машина с несколькими узлами впрыска, либо система с вращающейся платформой. Необходимая техническая точность делает этот процесс более сложным, чем стандартное литье под давлением.

Критические параметры для успешного двухшовного формования

Успех любого проекта двухшовного формования зависит от нескольких критических факторов:

| Параметр | Описание | Важность |

|---|---|---|

| Совместимость материалов | Химическая совместимость между двумя материалами | Необходим для правильного склеивания и предотвращения расслоения |

| Контроль температуры | Точное управление температурой расплава и формы | Критически важен для потока материала и надлежащей адгезии |

| Последовательность синхронизации | Точное время между первым и вторым выстрелами | Влияет на качество соединения и целостность деталей |

| Дизайн пресс-формы | Специализированная конструкция с соответствующими воротами и вентиляционными отверстиями | Определяет поток материала и качество конечной детали |

За 15 с лишним лет работы в этой отрасли я убедился, что совместимость материалов часто является самым сложным аспектом. Не все пластмассы хорошо соединяются друг с другом, поэтому выбор материала требует значительного опыта. В компании PTSMAKE мы проводим обширные испытания на совместимость, прежде чем окончательно выбрать материал для наших клиентов.

Преимущества двухшовного литья под давлением

Двухшовное литье под давлением обладает многочисленными преимуществами, которые делают его все более популярным в различных отраслях промышленности:

Гибкость и инновации в дизайне

Возможность комбинировать материалы с различными свойствами (жесткие/гибкие, непрозрачные/прозрачные, проводящие/изолирующие) открывает неограниченные возможности для дизайна. Дизайнеры продуктов могут создавать компоненты с тактильная дифференциация1 - Различные тактильные свойства на разных участках одной и той же детали.

Эффективность производства

Благодаря отсутствию этапов сборки двухшовное формование значительно упрощает производственный процесс:

- Сокращение расходов на оплату труда

- Меньше проблем с качеством, связанных со сборкой

- Более короткие производственные циклы

- Снижение потребности в инвентаре

Улучшенные характеристики продукта

Двухшовные формованные детали обычно превосходят собранные детали по нескольким параметрам:

- Более прочные связи между материалами

- Улучшенные герметизирующие свойства

- Улучшенная химическая стойкость на границе раздела

- Повышенная прочность

- Улучшенная эстетика

Эффективность затрат в течение жизненного цикла продукта

Хотя первоначальные затраты на оснастку выше, чем при обычном формовании, долгосрочные экономические показатели часто оказываются в пользу двухзаходного формования. В компании PTSMAKE мы регулярно помогаем клиентам проводить анализ затрат, который демонстрирует значительную экономию, особенно при крупносерийном производстве, где затраты на сборку в противном случае были бы значительными.

Общие приложения

Двухструйное литье под давлением нашло применение во многих отраслях промышленности:

- Бытовая электроника: Чехлы для смартфонов с жесткими корпусами и мягкими ручками, игровые контроллеры, пульты дистанционного управления

- Автомобили: Компоненты приборной панели, элементы управления на рулевом колесе, переключатели скоростей

- Медицинские приборы: Хирургические инструменты с эргономичными рукоятками, корпуса оборудования с уплотнениями

- Товары для дома: Кухонные принадлежности с удобными ручками, компоненты бытовой техники

- Промышленные инструменты: Корпуса электроинструментов, рукоятки оборудования

Универсальность этой технологии продолжает расширять сферу ее применения. Я наблюдаю растущую тенденцию к использованию двухшовного формования для создания изделий со встроенной электроникой, где второй шов инкапсулирует и защищает чувствительные компоненты.

Объяснение процесса двухшовного формования

Вы когда-нибудь наблюдали за тем, как мастер-шоколатье создает идеальные слои в изысканном трюфеле? Точность, время и артистизм, с которыми он работает, отражают то, что происходит в промышленном двухшовном формовании, только мы создаем нечто гораздо более прочное, чем шоколад, используя передовую инженерию вместо кулинарных навыков.

Процесс литья в два приема представляет собой хореографию производства в самом лучшем ее проявлении - точно рассчитанная по времени последовательность, в которой два разных материала впрыскиваются в специально разработанную оснастку, создавая единый компонент с двойными свойствами, которых невозможно достичь традиционными методами сборки.

Первое впрыскивание материала: Создание основы

Процесс формования в два приема начинается с тщательной подготовки обоих материалов. На этом этапе абсолютно важен контроль температуры - каждый полимер имеет свой оптимальный температурный режим, который должен поддерживаться на протяжении всего процесса.

При разработке деталей в PTSMAKE мы начинаем с впрыска первого материала (обычно более жесткого или структурного компонента) в начальную полость пресс-формы. Таким образом создается то, что мы называем "подложкой" или базовым компонентом. Для первого впрыска обычно требуется:

Соображения по подготовке материала

- Предварительная сушка гигроскопичных материалов для предотвращения дефектов, связанных с влажностью

- Точный контроль температуры для обеспечения надлежащего потока

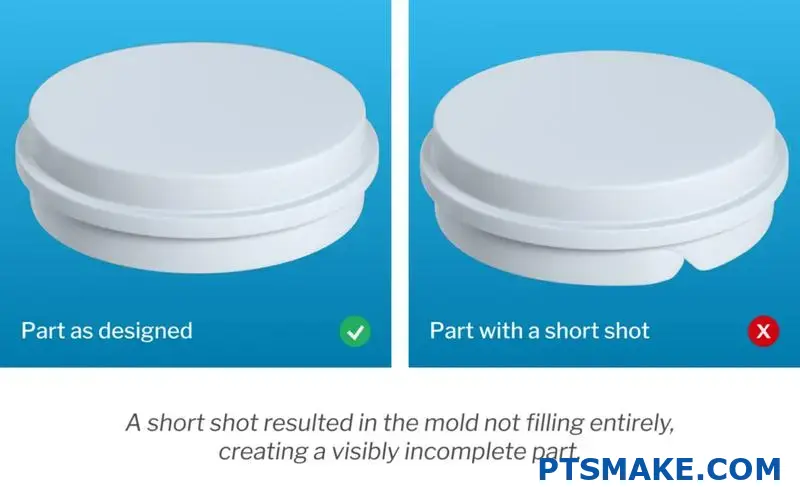

- Тщательная калибровка давления для предотвращения вспышек и коротких выстрелов

- Стратегическое расположение затворов для оптимального заполнения

Первый материал должен быть выбран не только по своим функциональным свойствам, но и по совместимости со вторым материалом. Благодаря многочисленным проектам я понял, что этот фактор совместимости может сделать или разрушить двухкомпонентное приложение.

Критический переход: Вращение пресс-формы

После впрыска первого материала и его частичного затвердевания форма подвергается трансформации. Существует несколько подходов к этому переходному этапу:

| Метод | Описание | Лучшие приложения |

|---|---|---|

| Поворотная платформа | Форма физически поворачивается на 180° для позиционирования первого выстрела для второго впрыска | Крупносерийное производство с симметричными деталями |

| Ядро спины | Сердечник втягивается, освобождая место для второго материала | Сложные геометрии, требующие точных границ материала |

| Передача | Первый снимок роботизированно перемещается во вторую пресс-форму | Очень крупные компоненты или специальные приложения |

| Овермолдинг | Первая порция вручную или автоматически помещается во вторую форму | Малые объемы производства или чрезвычайно сложные геометрические формы |

В компании PTSMAKE мы в основном используем технологию ротационной платформы для большинства приложений, поскольку она обеспечивает самое быстрое время цикла и самую надежную работу. Этот переходный этап должен быть точно рассчитан по времени - слишком рано, и первый материал может оказаться недостаточно стабильным; слишком поздно, и интерфейс склеивания может не сформироваться должным образом.

Второе скрепление материалов: Создание интерфейса

Второй впрыск - это то место, где происходит настоящее волшебство двухшовного литья. Именно здесь мы вводим второй материал - часто эластомер, пластик другого цвета или материал со специфическими свойствами, такими как электропроводность или молекулярная адгезия2.

Второй материал попадает во вновь образовавшуюся полость и контактирует с первым материалом. На успешное склеивание влияют несколько ключевых факторов:

Критические факторы скрепления

- Температура интерфейса должна быть достаточно высокой, чтобы способствовать запутыванию молекул

- Совместимость материалов (полярные/неполярные взаимодействия)

- Поверхностная энергия обоих материалов

- Характер потока и давление при втором впрыске

- Время между первым и вторым выстрелами

При правильном выполнении два материала образуют химическую и/или механическую связь на границе раздела. Эта связь, как правило, прочнее, чем любое соединение на основе клея, что позволяет создать интегрированный компонент, функционирующий как единое целое.

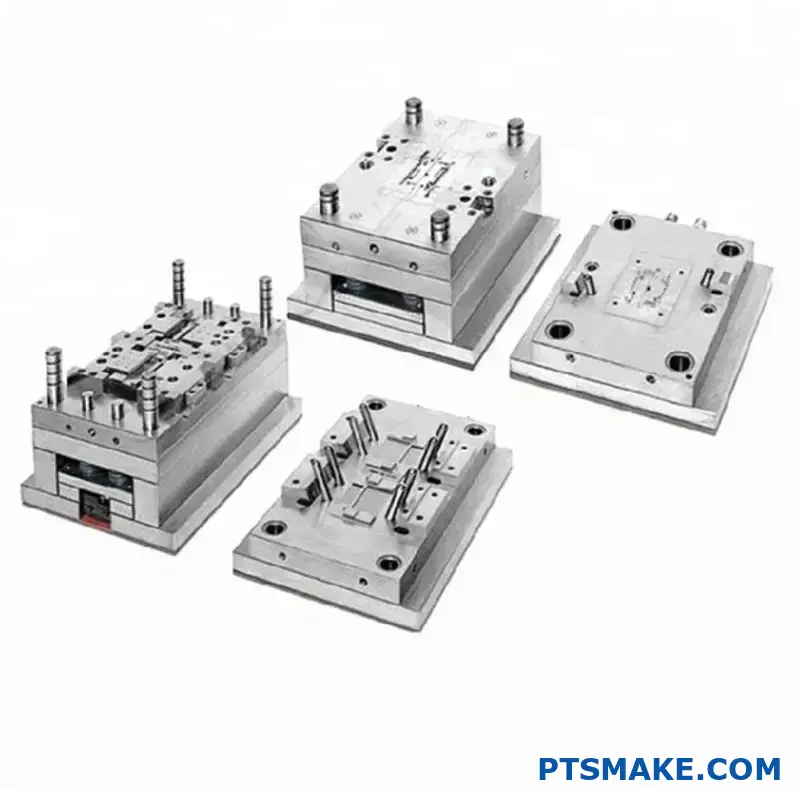

Прецизионная оснастка: Невоспетый герой

Оснастка, необходимая для двухшовного формования, представляет собой одну из самых сложных конструкций пресс-форм в отрасли. Эти инструменты должны:

- Возможность установки нескольких точек впрыска

- Сохраняют точное выравнивание при вращении или перемещении

- Контроль разницы температур между различными секциями пресс-формы

- Предусмотрите специальные вентиляционные отверстия для каждого материала

- Сложные системы выброса, позволяющие безопасно извлекать сложные детали

В компании PTSMAKE мы вкладываем значительные средства в передовую оснастку, поскольку понимаем, что даже самые лучшие материалы и машины не могут компенсировать неадекватную конструкцию оснастки. Наши конструкторы пресс-форм работают непосредственно с нашими инженерами-технологами, чтобы убедиться, что каждый аспект оснастки поддерживает оптимальный поток материала и сцепление.

Совместимость материалов: Наука, стоящая за связью

Не все пластмассы хорошо сочетаются друг с другом. Совместимость материалов при двухшовном формовании зависит от нескольких факторов:

- Химический состав обоих материалов

- Температурные диапазоны плавления и обработки

- Коэффициент теплового расширения

- Скорость усадки при охлаждении

- Молекулярная структура и потенциал запутывания

Консультируя клиентов, я часто использую эту упрощенную таблицу совместимости, чтобы проиллюстрировать потенциальные пары материалов:

| Материал основания | Совместимые материалы для накладных форм | Примечания |

|---|---|---|

| ABS | TPE, TPU, силикон, ПК | Отличная общая совместимость |

| ПК | ABS, TPE, TPU | Хорошо подходит для высокопроизводительных приложений |

| Нейлон | TPE, TPU, Santoprene | Прочное соединение, хорошо подходит для функциональных деталей |

| PP | TPE (модифицированный), TPV | Требуются специальные сорта для обеспечения хорошей адгезии |

| PBT | TPE, TPU | Отлично подходит для электротехнического применения |

Всегда рекомендуется проводить испытания, поскольку конкретные марки материалов могут вести себя иначе, чем можно предположить по их общему семейству.

Контроль процессов и обеспечение качества

Сложность двухшовного формования требует сложного контроля и мониторинга процесса. Основные меры по обеспечению качества включают:

- Мониторинг параметров впрыска в реальном времени для обоих выстрелов

- Системы технического зрения для проверки правильности укладки материала

- Автоматизированный контроль деталей на наличие эстетических и функциональных дефектов

- Испытания на прочность сцепления для обеспечения надлежащей адгезии

- Испытания на термоциклирование для проверки прочности соединения

Двухшовное формование по сравнению с овермолдингом: Основные различия

Вы когда-нибудь брали в руки электроинструмент с идеально удобной, мягкой на ощупь рукояткой, плавно переходящей в жесткий корпус? Или замечали, как некоторые элементы управления автомобилем приятно упруги и в то же время мягки в нужных местах? Эти тактильные чудеса - не счастливая случайность, а результат сложных технологий производства, которые часто путают, но в корне отличаются.

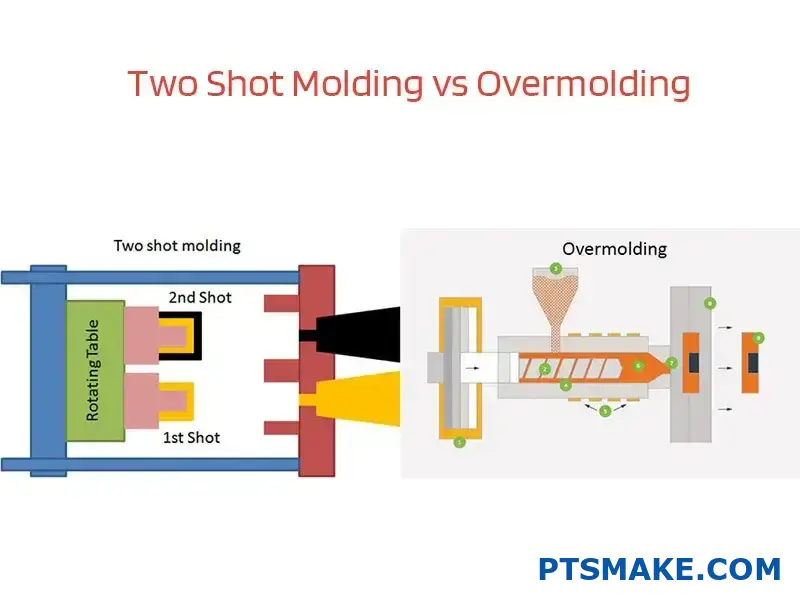

Двухшовное формование и овермолдинг представляют собой разные подходы к созданию деталей из нескольких материалов: двухшовное формование использует непрерывный производственный цикл для бесшовной интеграции, а овермолдинг использует отдельные, последовательные процессы, которые предлагают различные преимущества в выборе материала и гибкости производства.

Фундаментальное различие

Когда клиенты обращаются ко мне по поводу деталей из нескольких материалов, первый вопрос, который я задаю, - это объем производства и требования к материалам. Это сразу помогает определить, что лучше подходит для проекта - двухшовное формование или овермолдинг.

Двухшовное формование: Подход, основанный на непрерывном цикле

Литье под давлением с двумя выстрелами работает как единый непрерывный производственный процесс. Вот как это работает:

- Первый материал впрыскивается в первоначальную полость пресс-формы

- Пресс-форма поворачивается или индексируется во второе положение

- Второй материал впрыскивается рядом с первым материалом или на него

- Готовая деталь извлекается как единый, скрепленный компонент

Ключевое преимущество здесь - непрерывность. Поскольку все происходит на одной машине в течение одного цикла, производство становится быстрее и эффективнее при больших объемах. В PTSMAKE наши линии двухшовного формования могут производить сложные детали с длительностью цикла, лишь незначительно превышающей время формования с использованием одного материала.

Овермолдинг: Последовательный процесс

В отличие от этого, овермолдинг использует более дискретный подход:

- Первый материал формуется в виде цельной части подложки

- Эта подложка извлекается из первой пресс-формы

- Подложка помещается во вторую форму (вручную или с помощью автоматики)

- Второй материал впрыскивается вокруг, поверх или на подложку

- Готовая сборка выбрасывается как конечный продукт

Такой последовательный процесс обеспечивает большую гибкость, но обычно приводит к увеличению общего времени цикла.

Учет объемов производства

Одним из наиболее важных факторов при выборе между этими методами является предполагаемый объем производства:

| Объем производства | Рекомендуемый процесс | Обоснование |

|---|---|---|

| Большой объем (более 100 тыс. деталей) | Двухшовное формование | Снижение стоимости каждой детали, ускорение циклов, сокращение трудозатрат |

| Средний объем (10k-100k) | Любой метод | Зависит от требований к материалу и сложности детали |

| Низкий объем (<10 тыс.) | Овермолдинг | Меньшие инвестиции в оснастку, большая гибкость материалов |

Когда мы работаем с автомобильными клиентами PTSMAKE, им часто требуются сотни тысяч одинаковых деталей, что делает двухшовное формование очевидным экономическим выбором. Для производителей медицинского оборудования, выпускающих специальные компоненты в меньших количествах, овермолдинг часто обеспечивает лучший баланс между стоимостью и гибкостью.

Требования к совместимости материалов

Второй важный момент - совместимость материалов. Это представляет собой значительный техническое ограничение3 Это часто определяет, какой процесс имеет больше смысла.

Ограничения по материалу для двухшовного формования

Для двухшовной формовки требуются материалы с:

- Аналогичные температуры обработки

- Химическая совместимость для склеивания

- Сопоставимые показатели усадки

- Способность к склеиванию без адгезивного слоя

Эти требования могут быть ограничивающими. Если два материала плохо сцепляются друг с другом, то без специальных добавок или обработки поверхности двухшовное формование может оказаться невозможным.

Гибкость материала для овермолдинга

Овермолдинг обеспечивает большую гибкость материала, поскольку:

- Перед вторым выстрелом подложка может полностью остыть.

- Механические блокираторы могут использоваться в тех случаях, когда химическая связь невозможна

- Поверхностная обработка может проводиться между этапами формования

- Возможность работы при значительно отличающихся температурах обработки

Я работал с клиентами, которым требовалось соединить материалы, которые просто не скрепились бы в двухкомпонентном процессе, что делало овермолдинг единственным приемлемым вариантом, несмотря на более высокую стоимость производства.

Факторы сложности проектирования

Сложность конструкции детали также влияет на то, какой процесс имеет больше смысла:

Особенности конструкции двух выстрелов

- Лучше для деталей, где материалы встречаются на четко определенных границах

- Отлично подходит для комбинаций твердых и мягких материалов со значительной площадью сопряжения

- Идеально подходит для цветовых контрастов и декоративных элементов

- Ограниченная возможность создания полностью инкапсулированных секций

Преимущества конструкции овермолдинга

- Превосходно подходит для создания тонких слоев на сложных геометрических формах

- Лучше для полной герметизации электронных компонентов

- Больше подходит для резко отличающихся по толщине материалов

- Можно создавать более сложные 3D-интерфейсы между материалами

При разработке компонентов из нескольких материалов в PTSMAKE мы тщательно оцениваем геометрические требования, прежде чем рекомендовать тот или иной подход к производству. Иногда то, что кажется идеальным вариантом для двухшовного производства, приходится переводить на овермолдинг из-за специфических требований к конструкции.

Экономические соображения, выходящие за рамки объема

Хотя объем производства является главным экономическим фактором, в дело вступают и другие финансовые соображения:

Инвестиции в оснастку

Для двухшовного формования обычно требуется более сложная оснастка с вращающимися плитами или механизмами переноса, что увеличивает первоначальные инвестиции. Овермолдинг может использовать более простые инструменты, но требует двух отдельных пресс-форм.

Трудовые требования

Двухшовное формование значительно снижает трудозатраты благодаря автоматизированному непрерывному процессу. При небольших объемах овермолдинг может потребовать ручного перемещения между формами, однако при больших объемах этот процесс можно автоматизировать.

Последовательность качества

Формование в два приема обычно обеспечивает более стабильное качество с меньшими возможностями повреждения или смещения при обработке. Это позволяет снизить количество брака и затраты на контроль качества в течение всего производственного цикла.

Практическое применение: Выбор

После работы с сотнями проектов из нескольких материалов я разработал простую схему для выработки рекомендаций:

-

Выбирайте двухшовный молдинг, когда:

- Большие объемы оправдывают инвестиции в оснастку

- Материалы обладают отличной химической совместимостью

- Сокращение времени цикла имеет решающее значение

- Расходы на оплату труда представляют собой серьезную проблему

- Согласованность между частями имеет первостепенное значение

-

Выбирайте овермолдинг, когда:

- Объемы производства умеренные или низкие

- Материалы имеют существенно разные требования к обработке

- Необходима сложная инкапсуляция

- В течение жизненного цикла продукта может потребоваться внесение изменений в конструкцию

- Ограничения бюджета проекта ограничивают первоначальные инвестиции в оснастку

Различия между этими процессами могут показаться тонкими на бумаге, но они имеют огромное значение для эффективности производства и качества деталей. Понимание этих различий позволило нашим клиентам сэкономить миллионы ненужных затрат за многие годы.

Выбор материала и соображения совместимости

Вы когда-нибудь задумывались, почему некоторые изделия из нескольких материалов чувствуют себя органично, а другие разваливаются после минимального использования? Секрет кроется не в технике сборки, а в невидимой химии, происходящей при соединении различных материалов. Эта важнейшая наука определяет, будет ли ваш продукт, изготовленный методом двухшовного формования, успешным на рынке или дорогостоящим провалом.

Выбор материала для двухструйного литья под давлением - это самое ответственное решение в вашем проекте, требующее тщательного анализа химической совместимости, термических свойств и механических характеристик для создания изделий с исключительной прочностью, функциональностью и эстетической привлекательностью.

Химия, лежащая в основе успешного скрепления материалов

За годы работы в компании PTSMAKE я понял, что выбор материала - это не только поиск материалов с нужными физическими свойствами, но и понимание молекулярной взаимосвязи между ними. Успех любой детали, изготовленной методом двухструйного литья, в конечном итоге зависит от того, насколько хорошо выбранные вами материалы связаны между собой на молекулярном уровне.

Основы химической совместимости

Химическая совместимость материалов определяет, будут ли они образовывать прочные молекулярные связи в процессе двух выстрелов. На эту совместимость влияет несколько факторов:

Полярность полимеров и поверхностная энергия

Материалы с одинаковой полярностью обычно лучше сцепляются друг с другом. Например, полярные материалы, такие как нейлон (PA), обычно хорошо соединяются с другими полярными материалами, такими как термопластичный полиуретан (TPU). Неполярные материалы, такие как полипропилен (PP), часто требуют специальных модификаторов адгезии для соединения с полярными материалами.

Поверхностная энергия также играет решающую роль в сцеплении материалов. Материалы с высокой поверхностной энергией обычно образуют более прочные соединения, чем материалы с низкой поверхностной энергией. Это объясняет, почему полипропилен с его относительно низкой поверхностной энергией, как правило, сложнее склеивать, чем такие материалы, как ABS или PC.

Возможности молекулярного запутывания

Когда два совместимых материала встречаются в расплавленном состоянии во время двухразового формования, их полимерные цепи могут запутаться на границе раздела. Это молекулярная интердиффузия4 создает прочную физическую связь, которая противостоит разделению. Материалы со схожей химической структурой, как правило, обеспечивают лучшее сцепление цепей.

Вот упрощенная таблица совместимости, которую мы часто используем в работе с клиентами:

| Материал основания | Высокая совместимость | Умеренная совместимость | Плохая совместимость |

|---|---|---|---|

| ABS | ПК, ПММА, САН | TPE, TPU, ПВХ | ПЭ, ПП, ПОМ |

| ПК | ABS, PMMA, TPU | ПБТ, ПЭТ, ПА | ПЭ, ПП, ПТФЭ |

| PA (нейлон) | ТПУ, ТПЭ, ПЭТ | ПК, ПБТ, ППС | ПП, ПЭ, ПТФЭ |

| PP (с модификаторами) | TPV, TPE (олефиновые) | Модифицированный TPU | ПК, ПА, ПОМ |

| POM | TPU (с грунтовкой) | PBT | ABS, PC, PP |

Учет тепловых свойств

Помимо химической совместимости, термические свойства оказывают существенное влияние на выбор материала для двухшовного формования.

Совместимость с температурой обработки

Температуры обработки обоих материалов должны быть совместимы. В идеале второй материал должен иметь более низкую температуру плавления, чем первый, чтобы предотвратить деформацию подложки во время второго впрыска.

Например, при работе с подложкой из ПК (температура обработки около 280-320°C) и овермолдом из TPE (температура обработки около 190-230°C) более низкая температура второй порции предотвращает повреждение первого материала, обеспечивая при этом хорошую текучесть и сцепление.

Коэффициент теплового расширения (CTE)

При изменении температуры материалы расширяются и сжимаются с разной скоростью. При склеивании двух материалов со значительно отличающимся КТЭ термоциклирование может создать напряжение на границе раздела, что со временем может привести к расслоению.

| Тип материала | Типичный диапазон CTE (10^-6/°C) | Рекомендуемая пара |

|---|---|---|

| Полукристаллические (PP, PA, POM) | 80-150 | Лучше всего использовать в паре с гибкими TPE, способными к расширению |

| Аморфные (ABS, PC, PMMA) | 50-90 | Совместим с большинством материалов для овермолда |

| Стеклонаполненные компаунды | 20-40 | Требуется тщательный отбор, чтобы избежать разделения, вызванного стрессом |

Баланс механических свойств

Для создания успешной детали, изготовленной методом двухшовного формования, требуется продуманный баланс механических свойств выбранных материалов.

Учет жесткости и гибкости

Многие двухшовные изделия призваны сочетать жесткость в одной области с гибкостью в другой. Это позволяет создавать эргономичные изделия, которые одновременно обеспечивают структуру и комфорт. Градиент механических свойств между материалами должен быть намеренным и соответствовать области применения.

Например, для рукоятки электроинструмента мы можем выбрать ПК или стеклонаполненный нейлон для жесткого структурного компонента (с модулем упругости 2 000-10 000 МПа) в сочетании с ТПЭ с гораздо более низким модулем упругости (10-100 МПа) для области захвата.

Управление дифференциалом твердости

Разница в твердости материалов должна тщательно контролироваться, особенно для деталей с тонкими сечениями. Очень твердый материал, прилегающий к очень мягкому материалу, может создать концентрацию напряжений, которая приведет к преждевременному разрушению.

По нашему опыту в PTSMAKE, лучше всего работают постепенные переходы - например, использование TPE с плотностью 40-50 единиц по Шору D на жесткой подложке, а не очень мягкого материала с плотностью 30 единиц по Шору A, если только не нужно учитывать особенности конструкции.

Факторы выбора материала для конкретного применения

Помимо фундаментальных факторов совместимости, выбор материала дополнительно ограничивается требованиями конкретного применения.

Требования к устойчивости к воздействию окружающей среды

Дополнительные критерии выбора зависят от условий эксплуатации двухшовной формованной детали:

- Химическое воздействие: Будет ли деталь контактировать с маслами, растворителями или чистящими средствами?

- Ультрафиолетовое облучение: Будет ли деталь использоваться на открытом воздухе или при интенсивном освещении?

- Диапазон температур: Каковы минимальные и максимальные температуры, которые будет испытывать деталь?

- Воздействие влаги: Будет ли деталь подвергаться воздействию высокой влажности или погружению в воду?

Каждый из этих факторов может исключить совместимые в других случаях комбинации материалов. Например, деталь, требующая отличной устойчивости к УФ-излучению, может исключить использование стандартного ABS в качестве материала подложки, несмотря на его отличные свойства сцепления со многими TPE.

Нормативно-правовое регулирование и соблюдение требований

Регулируемые отрасли предъявляют дополнительные требования к отбору:

Применение в медицине

Для медицинских изделий биосовместимость и совместимость со стерилизацией приобретают первостепенное значение. Материалы часто должны соответствовать:

- Стандарты биосовместимости USP Class VI или ISO 10993

- Устойчивость к методам стерилизации (этиленоксид, гамма-облучение, автоклав)

- Соответствие требованиям FDA для контакта с пищевыми продуктами (если применимо)

Требования к автомобилям

Автомобильные приложения обычно требуют:

- Термостойкость (часто 85°C непрерывно, со скачками до 120°C)

- Низкий уровень выбросов летучих органических соединений для соответствия стандартам качества воздуха в салоне автомобиля

- Огнестойкость в соответствии со стандартами UL94

- Одобрение материалов крупнейшими производителями автомобилей

Протоколы испытаний на совместимость материалов

В компании PTSMAKE при определении совместимости мы никогда не полагаемся только на спецификации материалов. Мы проводим тщательные испытания для проверки сочетаемости материалов:

Методы испытания на адгезию

- Испытание пилингом: Измерение силы, необходимой для разделения материалов на их границе

- Испытание на растяжение: Оценка прочности связи при растяжении

- Испытание на удар: Оценка целостности соединения при внезапном усилии

- Термоциклирование: Подвергать склеенные материалы воздействию экстремальных температур для оценки долговечности

Подход к проверке прототипов

Для критически важных приложений мы рекомендуем использовать систематический подход к проверке:

- Отбор пар материалов с помощью небольших образцов для испытаний

- Испытания на адгезию в различных условиях

- Функциональное тестирование прототипов

- Испытания на ускоренное старение для прогнозирования долгосрочных характеристик

Такой подход минимизирует риски и гарантирует, что выбранные материалы будут работать так, как ожидается, на протяжении всего жизненного цикла продукта.

Оптимизация выбора материалов для повышения эффективности производства

Помимо совместимости и производительности, выбор материала также влияет на эффективность производства.

Требования к сушке

Гигроскопичные материалы, такие как нейлон, ПК и ПБТ, требуют тщательной сушки перед обработкой. Сопряжение двух высокогигроскопичных материалов может увеличить время цикла и усложнить обработку. Чтобы упростить обработку, по возможности используйте негигроскопичный материал в паре с гигроскопичным.

Согласование характеристик потока

Материалы с совершенно разными характеристиками текучести могут создавать трудности при обработке. Второй материал должен быть в состоянии правильно течь на границе с первым материалом, который уже немного остыл. Материалы со схожими кривыми вязкости часто обрабатываются более стабильно при нанесении двумя выстрелами.

Инновационные материалы расширяют возможности двух выстрелов

Последние разработки материалов расширили возможности двухшовного формования:

- Адгезионно-модифицированные марки: Специальные составы материалов с улучшенными свойствами склеивания

- Термопластичные композиты: Материалы, армированные волокнами, с улучшенным соотношением прочности и веса

- Мягкие на ощупь материалы: Специализированные ТПЭ с улучшенными тактильными свойствами

- Антимикробные соединения: Материалы со встроенной устойчивостью к размножению бактерий

- Устойчивые биопластики: Материалы на биооснове расширяют возможности экологической безопасности

Эти инновации продолжают расширять сферу применения двухшовного формования в различных отраслях промышленности.

Руководство по проектированию двухшовных формованных деталей

Вы когда-нибудь восхищались идеальным захватом вашей зубной щетки или изящным сочетанием твердых и мягких текстур на игровом контроллере? Создание этих шедевров из нескольких материалов - не просто искусство, а точная инженерия, требующая пристального внимания к принципам дизайна, которые большинство потребителей не замечают.

Детали, изготовленные методом литья под давлением с двухсторонней обработкой, требуют особых конструкторских решений, которые обеспечивают баланс между эстетической привлекательностью и производственной целесообразностью, требуют продуманного планирования переходов толщины стенок, зон сопряжения материалов и геометрических характеристик, обеспечивающих эффективность производства и исключительные эксплуатационные характеристики изделий.

Оптимизация толщины стенок для успешного выполнения двух выстрелов

Проектирование толщины стенок при двухшовном формовании представляет собой уникальную задачу, выходящую за рамки деталей из одного материала. При проектировании компонентов в PTSMAKE я следую определенным рекомендациям, чтобы обеспечить оптимальные характеристики обоих материалов и их критических границ раздела.

Поддержание равномерной толщины в каждой зоне материала

Для каждого материала, используемого для двух выстрелов, постоянство является ключевым фактором. Равномерная толщина стенок предотвращает такие распространенные дефекты, как:

- Следы раковины от неравномерного охлаждения толстых участков

- Деформация из-за дифференциальной усадки

- Линии потока, где толщина материала резко меняется

- Пустоты от неполного заполнения толстых участков

При разработке компонентов на жесткой подложке (первая попытка) я обычно рекомендую толщину стенок от 1,5 до 3 мм для большинства инженерных пластмасс. Для второй попытки, особенно для гибких материалов, таких как TPE или TPU, толщина от 1 мм до 2,5 мм обычно обеспечивает наилучший баланс гибкости и формоустойчивости.

Управление переходами толщины между материалами

Переходная зона между материалами требует особого внимания. Резкие изменения толщины на границах раздела материалов часто приводят к:

| Выпуск | Дизайнерское решение | Выгода |

|---|---|---|

| Концентрация напряжений | Постепенные переходы с радиусами | Предотвращает растрескивание и расслоение |

| Дисбаланс потока | Поэтапное уменьшение толщины | Обеспечивает полное заполнение обоих материалов |

| Следы от раковины | Сбалансированная скорость охлаждения | Улучшает качество обработки поверхности |

| Слабость облигаций | Оптимизированная площадь контакта | Усиливает механическую блокировку |

Я обнаружил, что ограничение разницы в толщине между смежными материалами не более чем 25% значительно повышает прочность соединения и общее качество детали. В тех случаях, когда требуется большая разница, лучше использовать ступенчатый переход, а не резкое изменение.

Проектирование эффективных зон перехода от одного материала к другому

Место соприкосновения материалов представляет собой наиболее критическую область дизайна при двухшовном формовании. Эта переходная зона определяет как эстетическую привлекательность, так и структурную целостность.

Создание прочных механических связей

Несмотря на то, что химическая совместимость материалов очень важна, механическое сцепление значительно повышает прочность соединения. Эффективное механическое сцепление включает в себя:

Подрезы и углубления

Стратегически расположенные подрезы позволяют второму материалу обтекать первый и "фиксироваться" в нем. Это создает физическое соединение, которое усиливает химическую связь. Самые эффективные подрезы имеют:

- Соотношение глубины и ширины от 0,5:1 до 1:1

- Углы наклона 1-3° для легкого выталкивания

- Скругленные внутренние углы для предотвращения концентрации напряжения

Текстурирование поверхности

Текстурирование поверхности раздела первой дроби может значительно повысить прочность соединения:

- Увеличение эффективной площади поверхности для сцепления

- Создание микроскопических механических блокировок

- Продвижение адгезия на границе раздела материалов[^5] благодаря увеличению количества точек соприкосновения

В PTSMAKE мы часто наносим легкое текстурирование (16-32 мкм) на склеиваемые поверхности первой дроби, чтобы улучшить сцепление со вторым материалом.

Управление цветовыми границами

Для деталей контрастного цвета контроль видимой границы между материалами требует точного проектирования:

- Определите четкие линии пробора по естественным контурам изделия

- Используйте рельефные или углубленные элементы для маскировки небольших отклонений в выравнивании

- Внедрите детали "цветового разрыва", которые создают намеренное визуальное разделение

- При выборе контрастных цветов учитывайте возможность выцветания.

Самые удачные двухцветные дизайны включают линию пробора в качестве намеренного элемента дизайна, а не пытаются ее скрыть.

Применение эффективных углов наклона

Углы осадки - небольшое сужение вертикальных поверхностей - имеют решающее значение при любом литье под давлением, но при двухзаходном литье они требуют особого внимания.

Требования к черновику для первого и второго выстрелов

Для первого материала обычно требуются стандартные углы осадки (от 0,5° до 3° в зависимости от материала и качества поверхности). Однако в местах сопряжения со вторым материалом часто требуется дополнительная осадка:

- Полное заполнение второго материала

- Надлежащая вентиляция на стыке

- Предотвращение образования воздушных пробок

- Легкое извлечение готовой детали

Для второго снимка я обычно рекомендую:

- Минимальная осадка 1,5° для гладких поверхностей

- Осадка 2-5° для текстурированных поверхностей

- Осадка 3-7° для глубоких ребер или элементов с высоким соотношением сторон

Стратегический проект Планирование направлений

Планирование направления вытяжки усложняется при двухшовной формовке, поскольку первая дробь становится частью формы для второй дроби. Это требует тщательного рассмотрения следующих вопросов:

- Первичное направление выброса готовой детали

- Направления вторичного извлечения внутренних признаков

- Возможность подрезов в первом или втором материале

- Влияние расположения затвора на расход и требования к тяге

В идеале оба материала должны иметь общее направление вытяжки, чтобы упростить процесс формовки и проектирование оснастки.

Конструктивные особенности ребер и боссов

Ребра и бобышки - распространенные конструктивные элементы, требующие особого внимания при разработке двухшовных конструкций, особенно когда они пересекают границы материалов.

Оптимизация конструкции ребра для двух материалов

Когда ребра переходят от одного материала к другому, учитывайте эти рекомендации:

- Поддерживайте постоянное соотношение толщины ребер к толщине стены (обычно 60-80% от прилегающей стены)

- Конические ребра, пересекающие границы материала (более толстые в жестком материале, более тонкие в гибком)

- Учесть радиусные переходы на границах материалов

- Добавьте вентиляционные элементы для ребер, которые могут задерживать воздух во время второго выстрела

Для структурных ребер жесткой детали толщина 40-60% от номинальной стенки хорошо подходит для большинства применений, при этом для большинства инженерных пластмасс минимальная толщина составляет 0,5 мм.

Конструкция босса для установки оборудования

Углубления для крепежных элементов или вставок представляют собой уникальную проблему для двухзаходных конструкций:

| Расположение босса | Рекомендации по проектированию | Рассуждения |

|---|---|---|

| Только в жестком материале | Стандартная конструкция босса с опорными ребрами | Обеспечивает максимальную структурную целостность |

| На границе раздела материалов | Жесткий материал образует внутреннюю сердцевину, гибкий материал - внешний слой | Обеспечивает демпфирование вибраций при сохранении прочности |

| Внутри гибкого материала | Остров из жесткого материала, окруженный гибким материалом | Обеспечивает крепление оборудования на мягких участках |

Для резьбовых вставок я рекомендую, чтобы бобышка по возможности полностью находилась в жестком материале, при этом толщина стенки должна быть минимум в 0,4 раза больше диаметра вставки.

Расположение ворот и стратегии вентиляции

Правильное размещение затворов и вентиляция необходимы для успешного двухшовного формования, что влияет как на эстетику, так и на качество деталей.

Стратегическое размещение ворот

Расположение затвора влияет на характер потока, линии шва и видимые следы. Примите во внимание следующие рекомендации:

- По возможности располагайте ворота для первого удара вдали от зон контакта со вторым ударом

- Установите ворота, чтобы создать потоки, которые будут способствовать, а не препятствовать сцеплению.

- Используйте несколько затворов для сложных геометрий, чтобы обеспечить полное заполнение интерфейсов

- Рассмотрите возможность последовательного управления потоком на критических переходах

Для второго выстрела краевые затворы обычно обеспечивают наилучший баланс между эстетикой и давлением заполнения, когда размещаются на самом толстом участке материала.

Требования к усиленной вентиляции

Двухшовная формовка требует более тщательной вентиляции, чем обычная, поскольку:

- Воздух может задерживаться на границах раздела материалов

- Сложная геометрия создает множество потенциальных воздушных ловушек

- Первый выстрел может перекрыть традиционные пути вентиляции

Эффективные стратегии вентиляции включают в себя:

- Вентиляционные отверстия в местах предполагаемого расположения воздухоотводчиков (глубина 0,025-0,04 мм)

- Ступенчатые вентиляционные отверстия на переходах между материалами

- Стратегическое размещение вентиляционных отверстий на основе анализа потока

- Вакуумное удаление воздуха для очень сложных деталей

Недостаточное удаление воздуха приводит к неполному заполнению, появлению следов ожогов и слабому сцеплению - проблемы, которые особенно проблематичны при использовании двух выстрелов.

Управление усадкой и допуском

Управление дифференциальной усадкой материалов - один из самых сложных аспектов двухстрелочного проектирования.

Учет дифференциальной усадки

Различные материалы сжимаются при охлаждении с разной скоростью, что может вызвать коробление или напряжение на стыках. Чтобы справиться с этой проблемой:

- По возможности выбирайте материалы с совместимыми показателями усадки

- Создайте жесткий компонент для "управления" общей геометрией детали

- Позволяет гибкому компоненту воспринимать большую часть дифференциального движения

- Предусмотрите в конструкции гибкость для восприятия усадочных напряжений

Для деталей, сочетающих жесткий инженерный пластик и TPE, следует ожидать разницы в усадке 0,5-1,5%, которая должна быть учтена при проектировании.

Установление реалистичных допусков

Допустимые отклонения при двухшовной формовке зависят от:

- Комбинация материалов

- Геометрия деталей

- Направление размеров (в потоке или поперек потока)

- Расстояние от ворот

- Толщина стенки

Как правило, критические размеры должны находиться в пределах одного материала, а не пересекать границу раздела. Если размеры должны пересекать материалы, используйте эти рекомендации:

- Стандартный допуск в пределах одного материала: ±0,005 дюйма/дюйм

- Допуск по границам материала: ±0,010 дюймов/дюйм

- Дополнительный допуск для тонких стенок: добавьте 0,001 дюйма для стенок менее 1,5 мм.

Оптимизация для повышения эффективности производства

Помимо технических соображений, двухзарядные конструкции должны быть оптимизированы с точки зрения эффективности производства.

Балансировка времени заполнения полости

Объем и расстояние подачи обоих материалов должны быть сбалансированы:

- Одинаковое время заполнения для обоих снимков

- Постоянная скорость охлаждения

- Сбалансированные требования к давлению

- Оптимальное время цикла

Обычно я стараюсь, чтобы объем второго снимка составлял 30-70% от объема первого снимка для наиболее эффективной обработки.

Проектирование автоматизированного производства

Для крупносерийного производства

Области применения и отрасли, в которых используется технология Two-Shot

Вы когда-нибудь задумывались, почему гладкий корпус вашего смартфона кажется одновременно гладким и ухватистым в разных местах? Или как в роскошных автомобилях достигаются поразительные элементы управления приборной панелью с идеальной тактильной отдачей? За этими бесшовными изделиями из нескольких материалов скрывается революция в производстве, которая незаметно преобразует продукты, которыми мы пользуемся каждый день.

Технология двухструйного литья под давлением стала краеугольным камнем инноваций во многих отраслях промышленности, позволяя производителям создавать сложные изделия из различных материалов, текстур и функций в рамках одного производственного процесса, что исключает этапы сборки, улучшая эстетические и эксплуатационные характеристики.

Автомобильные приложения: Инновации благодаря компонентам из нескольких материалов

Автомобильная промышленность с небывалым энтузиазмом восприняла технологию двухшовного формования. По мере того как автомобили превращаются в сложные машины, для которых на первом месте стоят функциональность и удобство для пассажиров, компоненты из нескольких материалов становятся необходимым условием удовлетворения ожиданий потребителей.

Внутренние органы управления и дисплеи

Интерьеры современных автомобилей - один из самых ярких примеров применения технологии двухшовного формования:

- Элементы управления приборной панелью Сочетание жестких конструктивных элементов с накладками из мягкого материала позволяет создавать кнопки и регуляторы с идеальной тактильной отдачей

- Элементы управления на рулевом колесе интегрируйте твердые основания с мягкими, приятными на ощупь поверхностями для улучшения эргономики и комфорта при длительном вождении.

- Компоненты центральной консоли Жесткие корпуса со встроенными уплотнителями и демпфирующими элементами обеспечивают плавную и бесшумную работу элементов управления премиум-класса

Эти компоненты не только выглядят и ощущаются лучше, чем их предшественники из одного материала, но и обладают повышенной прочностью и устойчивостью к постоянному использованию, характерному для автомобильной среды.

Применение под капотом

Помимо видимых элементов интерьера, двухшовное формование нашло свое применение в важнейших функциональных компонентах:

| Компонент | Материал для первого выстрела | Материал для второго выстрела | Ключевое преимущество |

|---|---|---|---|

| Резервуары для жидкостей | Жесткий пластик (PA, PBT) | Эластомер (TPE, TPV) | Встроенные уплотнения предотвращают утечку |

| Электрические разъемы | Стеклонаполненный нейлон | TPE | Улучшенная атмосферостойкость и виброустойчивость |

| Компоненты воздухозаборника | Жесткий ПП/ПЭ | Мягкий TPE | Улучшенное демпфирование вибраций, снижение уровня шума |

| Корпуса датчиков | ПК/АБС | Силикон | Водонепроницаемые уплотнения с точными электрическими свойствами |

Отказ от отдельных уплотнений и прокладок в этих приложениях снижает сложность сборки и повышает надежность, что очень важно в сложных условиях подкапотного пространства.

Внешние компоненты

Для наружных автомобильных применений особенно важна устойчивость двухшовных формованных деталей к воздействию окружающей среды:

- Дверные ручки Жесткие сердечники и мягкие на ощупь вставки обеспечивают прочность и комфорт

- Детали внешней отделки сочетайте несколько цветов или материалов для создания оригинального стиля бренда

- Корпуса зеркал включают встроенные уплотнения и элементы демпфирования вибрации

- Осветительные приборы Жесткие корпуса с эластичными прокладками обеспечивают герметичность.

Работая с несколькими автомобильными производителями в компании PTSMAKE, я наблюдал, как двухшовное формование значительно сокращает время сборки и одновременно улучшает атмосферостойкость наружных компонентов - важнейший фактор долговечности и удовлетворенности клиентов.

Применение в медицинском оборудовании: Точность там, где она важнее всего

Медицинская промышленность требует высочайшего уровня точности, надежности и безопасности - требования, которые двухшовное формование решает наилучшим образом.

Хирургические инструменты

В современных хирургических инструментах используется двухшовное литье, сочетающее функциональность и эргономичность:

- Хирургические ручки с жесткими стержнями и мягкими нескользящими ручками обеспечивают хирургам точный контроль

- Зажимы и щипцы жесткие структурные компоненты с мягкими точками соприкосновения для улучшения захвата во время процедур

- Направляющие для резки сочетают жесткие измерительные конструкции с мягкими контактными поверхностями для предотвращения повреждения тканей

Возможность создавать эти инструменты как единые, интегрированные компоненты устраняет потенциальные точки отказа, повышая эффективность стерилизации.

Диагностическое оборудование

Диагностические приборы получают огромную пользу от технологии двух выстрелов:

- Ручные сканеры Жесткие корпуса со встроенными мягкими уплотнениями для защиты от жидкости

- Оборудование для анализа крови Сочетание прозрачных смотровых окон с непрозрачными элементами конструкции

- Устройства для мониторинга состояния пациента встроенные кнопочные панели со встроенным уплотнением от попадания жидкостей

Сайт биосовместимость[^6] требования, предъявляемые к медицинским приборам, делают выбор материала особенно критичным для этих применений.

Системы доставки лекарств

Пожалуй, самое впечатляющее, что двухшовное формование произвело революцию в системах доставки лекарств:

- Автоинъекторы объединяют структурные компоненты с интегрированными каналами для жидкости и уплотнениями

- Инсулиновые шприцы прозрачные окна с точными измерительными метками, прикрепленные к корпусу конструкции

- Ингаляторы объединяют жесткие механизмы с гибкими уплотнительными компонентами в единый надежный узел

Устранение этапов сборки особенно ценно в таких случаях, когда даже незначительные производственные отклонения могут повлиять на точность дозирования и безопасность пациента.

Потребительская электроника: Слияние эстетики и функциональности

Потребительская электроника представляет собой, пожалуй, самую заметную область применения двухшовного формования: почти каждое современное устройство включает в себя компоненты из нескольких материалов.

Аксессуары для мобильных устройств

Рынок аксессуаров для мобильных устройств преобразился благодаря двухразовому литью:

- Чехлы для смартфонов Сочетание жесткой защиты с мягкими участками для амортизации и сцепления с поверхностью.

- Корпуса наушников Жесткие корпуса с мягкими ушными раковинами обеспечивают комфорт.

- Ремешки для носимых устройств интегрировать жесткие соединительные элементы с гибкими изнашиваемыми поверхностями

Эти аксессуары должны не только выглядеть и ощущаться премиально, но и выдерживать тысячи циклов взаимодействия и воздействия окружающей среды - требования, с которыми отлично справляются детали, изготовленные методом двухшовного формования.

Игровые контроллеры и устройства ввода

Игровые периферийные устройства демонстрируют одни из самых сложных приложений:

- Игровые контроллеры Жесткие структурные корпуса со стратегически расположенными мягкими на ощупь ручками

- Компоненты клавиатуры Сочетание жестких накладок с мягкими демпфирующими элементами для улучшения ощущений

- Контроллеры VR интегрируйте множество текстур и поверхностей для улучшения погружения

Игровые ощущения в значительной степени зависят от того, как органы управления ощущаются в руках пользователя, поэтому тактильные свойства компонентов, изготовленных методом двухшовной формовки, имеют решающее значение для успеха продукта.

Мелкая бытовая техника и инструменты

Бытовая электроника широко использует технологию двух выстрелов:

- Электрические зубные щетки комбинируют водонепроницаемые корпуса с мягкими рукоятками

- Элементы управления кухонными приборами Жесткие кнопки с мягкими накладками для водонепроницаемости

- Корпуса для электроинструментов интегрировать жесткие конструкции с виброгасящими зонами захвата

Компания PTSMAKE помогла многим производителям бытовой электроники перейти от сборных компонентов к интегрированным двухкомпонентным конструкциям, последовательно добиваясь значительного повышения долговечности изделий и снижения количества гарантийных случаев.

Промышленное оборудование: Повышение производительности в сложных условиях

В промышленности к компонентам предъявляются экстремальные требования, поэтому преимущества двухшовного формования в плане долговечности особенно ценны.

Ручные инструменты и средства управления

Инструменты профессионального класса значительно выигрывают от технологии двух выстрелов:

- Корпуса для электроинструментов Сочетание жесткости конструкции и виброгасящих зон захвата

- Прецизионные измерительные инструменты интегрировать твердые чешуйки с мягкими поверхностями захвата

- Панели управления герметичные блоки кнопок с элементами тактильной обратной связи

Для промышленных пользователей улучшенная эргономика напрямую связана с уменьшением усталости и риска получения травм при длительной работе.

Компоненты для обработки жидкостей

Промышленные жидкостные системы используют двухшовное формование для повышения надежности:

- Компоненты насоса интегрировать жесткие конструктивные элементы с гибкими уплотнениями

- Корпуса клапанов сочетание нескольких материалов для оптимизации характеристик потока и обеспечения герметичности

- Фильтры в сборе жесткие опорные конструкции с гибкими уплотнительными поверхностями

Отказ от отдельных прокладок и уплотнений значительно повышает надежность таких систем, снижая требования к обслуживанию и время простоя.

Оборудование для обеспечения безопасности

Оборудование для обеспечения безопасности работников стало революционным благодаря технологии двух выстрелов:

- Защитные очки Сочетание жесткой рамы и мягких контактных точек для комфорта в течение всего дня

- Компоненты респиратора интегрировать жесткие конструктивные элементы с мягкими поверхностями, закрывающими лицо

- Подвесные системы для касок Жесткие механизмы регулировки с мягкими контактными площадками

Возможность создавать идеальные переходы между материалами без сборочных операций помогает обеспечить стабильную производительность в критически важных приложениях.

Спортивные товары: Повышение производительности и комфорта

Производители спортивной экипировки используют двухшовное формование для создания продукции, которая отличается высокими эксплуатационными характеристиками и комфортом.

Обувь Performance

В современной спортивной обуви используются двухкомпонентные компоненты в критических зонах:

- Клипсы и шипы сочетают в себе жесткие несущие конструкции с различной степенью гибкости

- Защита пальцев ног Жесткая защита с мягкой поверхностью, прилегающей к стопе.

- Каблуки интегрируйте конструкции устойчивости с элементами комфорта

Эти компоненты должны выдерживать огромные нагрузки, сохраняя комфорт при длительном использовании - идеальное применение для технологии two-shot.

Ракетки и биты

Ударные орудия выигрывают от гашения вибраций, создаваемых компонентами из нескольких материалов:

- Ручки для теннисных ракеток сочетают в себе жесткие стержни с эргономичными накладками для захвата

- Рукоятки для бейсбольных бит Жесткие места соединения с мягкими поверхностями

- Компоненты клюшек для гольфа Интеграция нескольких материалов для оптимальной передачи энергии и ощущений

Возможность точно контролировать переход между жесткими и гибкими зонами позволяет производителям настраивать эксплуатационные характеристики с беспрецедентной точностью.

Защитное оборудование

Защита спортсменов демонстрирует преимущества безопасности двухшовного формования:

- Компоненты шлема Сочетание жесткой защиты от ударов с мягкими комфортными подкладками

- Защитники голени Жесткие щитки с интегрированными амортизирующими элементами

- Капы Использование материалов различной твердости для оптимальной защиты и комфорта

Идеальное сцепление между материалами обеспечивает стабильную работу этих критически важных для безопасности компонентов в условиях ударов.

Будущее двухстрелочных приложений

По мере развития технологии двухшовного формования несколько новых областей применения демонстрируют особые перспективы:

Экологически чистые продукты

Возможность точного сочетания различных материалов открывает новые возможности для экологичного дизайна:

- Продукты, пригодные для вторичной переработки с легко разделяемыми комбинациями материалов

- Компоненты материалов на биооснове интегрированные с обычными полимерами

- Водосберегающие светильники с улучшенными характеристиками герметичности

Умные устройства

Интернет вещей требует компонентов, сочетающих в себе структурные, эстетические и функциональные элементы:

- Корпуса датчиков со встроенными экологическими уплотнениями

- Носимые мониторы здоровья Сочетание жестких корпусов электроники с удобными поверхностями для контакта с телом

- Контроллеры для умного дома Интуитивно понятные тактильные интерфейсы

Медицинские инновации

Медицинские устройства нового поколения позволят расширить границы применения технологии двух выстрелов:

- Имплантируемые устройства с точно контролируемыми характеристиками поверхности

- Индивидуальное протезирование с интегрированными функциями комфорта

- **Поинт

Анализ затрат и выгод при двухшовном литье под давлением

Всегда ли инвестиции в передовые производственные технологии оправдывают себя? Когда руководители производственных предприятий принимают решение о внедрении двухшовного литья под давлением, они часто сталкиваются с проблемой оправдания более высоких первоначальных инвестиций в сравнении с обещанными долгосрочными преимуществами, которые кажутся впечатляющими на бумаге, но неясны в реальности.

При всесторонней оценке литье под давлением с двухкратным впрыском представляет собой убедительное экономическое обоснование, обеспечивающее значительные преимущества с точки зрения затрат за счет отказа от сборочных операций, сокращения трудозатрат, снижения процента брака и повышения качества продукции, особенно при средне- и крупносерийном производстве, когда первоначальные инвестиции в оснастку могут быть эффективно амортизированы.

Понимание инвестиционного ландшафта

При оценке финансовых последствий двухшовного литья под давлением важно учитывать как первоначальные инвестиции, так и экономию на последующих этапах. В компании PTSMAKE я провел многих клиентов через этот анализ, помогая им понять, когда технология имеет финансовый смысл, а когда могут быть более уместны альтернативные подходы.

Требования к первоначальным инвестициям

Стартовые затраты на двухструйное литье под давлением обычно превышают затраты на обычные процессы литья. Эти инвестиции включают:

Расходы на специализированное оборудование

Для двухструйного литья под давлением требуется специальное оборудование, значительно отличающееся от стандартного оборудования для литья под давлением:

| Тип оборудования | Примерный диапазон стоимости | Основные характеристики |

|---|---|---|

| Ротационная машина | $300,000 - $750,000 | Встроенный механизм вращения, двойные инжекторы |

| Машина Core-Back | $250,000 - $600,000 | Возможность перемещения специализированных пресс-форм |

| Автоматизация передачи | $150,000 - $400,000 (дополнительно) | Роботизированные системы для перемещения деталей между пресс-формами |

Эти специализированные машины требуют значительных капитальных затрат, обычно на 30-50% больше, чем обычное оборудование для литья под давлением аналогичного тоннажа.

Инвестиции в передовую инструментальную оснастку

Оснастка для двухшовного формования представляет собой еще одну значительную первоначальную стоимость:

- Двухшовные формы обычно стоят в 1,5-2,5 раза дороже, чем одношовные.

- Сложные требования к конструкции увеличивают время и стоимость проектирования

- Специальные функции, такие как вращающиеся сердечники, добавляют механической сложности

- Увеличение времени разработки удлиняет период до начала производства

Типичная двухшовная пресс-форма для детали средней сложности может стоить $50 000-$150 000, по сравнению с $30 000-$70 000 для аналогичной одношовной пресс-формы.

Расходы на разработку технологического процесса

Помимо оборудования и оснастки, компании также должны инвестировать в:

- Обучение операторов специализированного оборудования

- Оптимизация и валидация процессов

- Испытание на совместимость материалов

- Разработка протоколов контроля качества

Эти "мягкие расходы" часто увеличивают общую сумму инвестиций в проект на 10-15%, но они необходимы для успешной реализации.

Количественная оценка операционной экономии

Значительные первоначальные инвестиции в технологию двухшовного формования компенсируются существенными эксплуатационными преимуществами, которые обеспечивают постоянную экономию на протяжении всего жизненного цикла изделия.

Ликвидация сборочных операций

Возможно, самое значительное экономическое преимущество двухшовного формования связано с устранением вторичных сборочных операций:

Сокращение трудозатрат

При изготовлении изделий из нескольких материалов или многокомпонентных материалов традиционными методами обычно требуется сборка:

- Ручные или полуавтоматические сборочные станции

- Контроль качества на нескольких этапах

- Управление дополнительной рабочей силой

- Расходы на обучение и надзор

Двухшовное формование устраняет эти требования, производя готовые компоненты непосредственно на ТПА. Для изделий умеренной сложности это обычно снижает прямые трудозатраты на 30-60%.

Ликвидация сборочного оборудования

Помимо непосредственного труда, обычная сборка требует:

- Сборочные приспособления и оснастка

- Системы нанесения клея или оборудование для ультразвуковой сварки

- Конвейерные системы и инфраструктура сборочных линий

- Дополнительная площадь заводского цеха

Устраняя эти потребности, двухшовное формование позволяет снизить потребность в капитальном оборудовании и высвободить ценные производственные площади для других операций.

Снижение сложности управления запасами

Двухшовная формовка упрощает процесс управление запасами по:

- Сокращение количества уникальных деталей, которые необходимо отслеживать

- Сокращение запасов незавершенного производства между операциями

- Минимизация риска нарушения производства из-за нехватки компонентов

- Сокращение складских площадей для хранения компонентов

Для производителей, управляющих тысячами деталей, такое упрощение обеспечивает как прямую экономию средств, так и повышение операционной эффективности.

Улучшение качества и снижение количества брака

Экономия, связанная с качеством, представляет собой еще одно важное экономическое преимущество:

| Фактор качества | Обычная сборка | Двухшовное формование | Экономическое воздействие |

|---|---|---|---|

| Уровень дефектов | 2-5% типичный | 0,5-1,5% типичный | 60-80% снижение потерь, связанных с качеством |

| Затраты на переделку | Значительный | Минимум | Экономия труда 15-30% |

| Гарантийные претензии | Повышенный риск | Низкий риск | Снижение затрат на устранение неисправностей на местах |

| Последовательность | Переменная | Высокая последовательность | Повышение удовлетворенности клиентов |

Улучшение качества дает дополнительные финансовые выгоды, которые выходят далеко за пределы производственного цеха, влияя на все аспекты - от удовлетворенности клиентов до репутации бренда.

Баланс затрат и выгод: Уравнение объема

Экономическая целесообразность двухшовного формования в значительной степени зависит от объема производства, поскольку при больших объемах первоначальные инвестиции амортизируются на большем количестве изделий.

Анализ безубыточности по объему производства

Основываясь на данных многочисленных проектов PTSMAKE, я заметил следующие типичные точки безубыточности:

- Низкий объем производства (менее 10 000 единиц в год): Двухшовное формование редко дает преимущества по стоимости, если только процесс сборки не является исключительно сложным или трудоемким

- Средний объем (10 000-100 000 единиц в год): Безубыточность обычно наступает в диапазоне 20 000-50 000 единиц, в зависимости от сложности детали.

- Большие объемы (более 100 000 единиц в год): Очевидные экономические преимущества: экономия на каждой детали составляет 15-40% по сравнению с альтернативами в сборе

Точная точка безубыточности зависит от множества факторов, включая геометрию детали, выбор материала, сложность сборки и стоимость рабочей силы в регионе производства.

Сравнение стоимости одной детали в разных томах

Типичное сравнение стоимости за часть может выглядеть следующим образом:

| Объем производства | Обычная сборка Стоимость/деталь | Стоимость/деталь при двухшовном формовании | Разница в стоимости |

|---|---|---|---|

| 10 000 шт. | $2.15 | $2.85 | +32% (более высокая стоимость) |

| 50 000 шт. | $1.85 | $1.70 | -8% (экономия) |

| 100 000 единиц | $1.75 | $1.45 | -17% (экономия) |

| 500 000+ единиц | $1.65 | $1.20 | -27% (экономия) |

Этот пример показывает, как резко меняются экономические показатели при увеличении объема, переходя от снижения затрат при малых объемах к существенной экономии при больших объемах.

Экономические соображения для конкретной отрасли

Экономическая целесообразность применения двухшовного формования в разных отраслях промышленности существенно различается из-за разных приоритетов и условий производства.

Экономика автомобильной промышленности

Автомобильный сектор часто представляет собой наиболее сильное экономическое обоснование для двухшовного формования благодаря:

- Большие объемы производства (обычно 50 000+ единиц в год)

- Строгие требования к качеству, выгодно отличающиеся от сборки

- Акцент на снижении веса, что соответствует интегрированным компонентам

- Длительный жизненный цикл продукции, позволяющий эффективно амортизировать затраты на оснастку

При изготовлении таких деталей интерьера автомобилей, как ручки управления, элементы отделки и функциональные узлы, двухшовное формование обычно снижает общие производственные затраты на 15-25% по сравнению с традиционными методами.

Вопросы производства медицинских изделий

Индустрия медицинского оборудования сталкивается с другим экономическим уравнением:

- Снижение объемов производства для многих устройств

- Чрезвычайно высокие требования к качеству с нулевым уровнем дефектов

- Затраты на подтверждение нормативных требований, подлежащие амортизации

- Более высокая стоимость материалов для специальных медицинских полимеров

Несмотря на эти трудности, двухшовное формование часто остается экономически целесообразным для медицинских изделий, поскольку очень важно устранить риски загрязнения, связанные со сборкой, и обеспечить стабильное качество.

Факторы стоимости потребительской электроники

Потребительская электроника имеет уникальные экономические характеристики:

- Короткие жизненные циклы изделий, требующие ускоренной амортизации оснастки

- Высокие косметические стандарты благодаря бесшовным переходам материалов

- Усиленное давление, направленное на снижение затрат на конкурентных рынках

- Сложные геометрические формы, которые трудно собрать обычным способом

Быстрые инновационные циклы в бытовой электронике иногда могут работать против экономики двухшовного формования, поэтому тщательный прогноз объемов необходим, прежде чем приступать к использованию этой технологии.

Скрытые экономические преимущества

Помимо очевидной экономии производственных затрат, при принятии решения о двухшовной формовке следует учитывать несколько менее очевидных экономических преимуществ.

Дифференциация продукта Ценность

Двухшовное формование позволяет создавать конструктивные особенности, которые создают преимущества на рынке:

- Премиальные тактильные качества, повышающие воспринимаемую ценность продукта

- Отличительные эстетические черты, укрепляющие идентичность бренда

- Эргономические усовершенствования, повышающие удобство использования

- Функциональные преимущества, которых невозможно достичь с помощью собранных деталей

Эти конструктивные преимущества могут способствовать повышению цен или увеличению доли рынка, что дает экономическую выгоду помимо прямой экономии производственных затрат.

Ускорение вывода продукции на рынок

Для многих продуктов ускоренное внедрение на рынок создает значительную экономическую выгоду:

- Сокращение сроков производства за счет отказа от наладки сборочной линии

- Сокращение времени проверки благодаря упрощению процесса верификации

- Быстрое масштабирование до больших объемов при меньшем увеличении численности персонала

- Меньше сложностей в цепочке поставок при меньшем количестве компонентов

На конкурентных рынках, где первенство на рынке дает долгосрочные преимущества, экономия времени может затмить чисто производственные затраты.

Воздействие на окружающую среду и устойчивость

Экологические преимущества двухшовного формования могут перерасти в экономические:

- Снижение энергопотребления за счет отказа от сборочных операций

- Снижение транспортных расходов благодаря меньшему количеству компонентов, которые необходимо перевозить

- Уменьшение количества упаковочных материалов за счет меньшего числа отдельных деталей

- Потенциальные преимущества соблюдения нормативных требований на некоторых рынках

По мере развития экологических норм и потребительских ожиданий эти преимущества устойчивого развития все чаще воплощаются в ощутимую экономическую ценность.

Снижение инвестиционных рисков

Значительные первоначальные инвестиции в двухшовное формование можно регулировать с помощью нескольких стратегических подходов.

Стратегии поэтапного внедрения

Вместо того чтобы применять подход "все или ничего", компании могут внедрять его поэтапно:

- Начните с крупносерийных простых деталей, чтобы накопить опыт.

- Постепенный переход к более сложным компонентам по мере накопления опыта

Устранение общих проблем, возникающих при двухшовном формовании

Вы когда-нибудь видели, как шеф-повар создает идеальное суфле, но в последний момент оно разваливается? Разочарование ощутимо. В производстве мы сталкиваемся с подобными моментами, когда в, казалось бы, идеальных деталях, отлитых двумя выстрелами, появляются неожиданные дефекты, которые могут сорвать производственный график и повлиять на качество продукции.

Проблемы литья под давлением с двумя выстрелами требуют систематических подходов к устранению неисправностей, направленных на устранение первопричин, а не симптомов. Проблемы совместимости материалов, образование вспышек, неполное заполнение и сбои в склеивании являются наиболее распространенными препятствиями, которые производители должны преодолеть для достижения стабильного качества продукции.

Несовместимость материалов: Основа большинства проблем

При устранении проблем, связанных с двухшовным формованием, я обнаружил, что несовместимость материалов лежит в основе примерно 60% постоянных производственных проблем. Понимание и решение этих проблем совместимости очень важно для обеспечения стабильного качества.

Признаки химической несовместимости и способы их устранения

Химическая несовместимость между материалами проявляется несколькими различными способами:

- Расслаивание - Материалы разделяются на границе раздела после формовки или во время использования

- Слабая связь - Детали проходят визуальный осмотр, но выходят из строя при минимальных нагрузках

- Дефекты поверхности - Пузырение, обесцвечивание или помутнение на границах материала

- Непредсказуемая усадка - Деформация или нарушение размеров из-за несовместимых скоростей усадки

Эти проблемы обычно возникают из-за неправильного выбора материала или недостаточной оптимизации процесса обработки. Вот мой систематический подход к решению проблемы химической несовместимости:

- Проверьте таблицы совместимости материалов - Не доверяйте общим заявлениям о совместимости; тестируйте конкретные марки материалов.

- Анализ молекулярной совместимости - Учитывайте полярность, поверхностную энергию и молекулярную структуру

- Испытание прочности соединения - Проведение стандартизированных испытаний на отслаивание или растяжение для количественной оценки адгезии

- Настройка выбора материала - Рассмотрим адгезионно-модифицированные марки, специально разработанные для овермолдинга

- Изменение параметров процесса - Регулируйте температуру, давление и скорость охлаждения для оптимизации склеивания

В недавнем проекте PTSMAKE мы столкнулись с проблемой постоянного расслоения между компонентами из ПК и TPE. Вместо того чтобы сразу менять материалы, мы сначала изменили температурный профиль интерфейса, повысив температуру пресс-формы в зоне соединения на 15 °C. Эта простая регулировка улучшила молекулярную диффузию между материалами и полностью решила проблему расслоения.

Управление тепловой несовместимостью

Термическая несовместимость возникает, когда материалы имеют значительно отличающиеся требования к температуре обработки или характеристики теплового расширения:

| Тепловая проблема | Общие симптомы | Практические решения |

|---|---|---|

| Несоответствие температуры обработки | Разрушение первого материала во время второго выстрела | Выберите материалы с перекрывающимися окнами обработки |

| Разница в тепловом расширении | Деформация, растрескивание под напряжением после охлаждения | Конструктивные особенности, позволяющие учитывать дифференциальное движение |

| Чувствительность к теплу | Обесцвечивание, разрушение материала | Используйте тепловые экраны или оптимизируйте время цикла |

| Разница в скорости охлаждения | Внутреннее напряжение, проблемы с размерами | Сбалансируйте каналы охлаждения для равномерного охлаждения |

Большинство проблем термической совместимости можно решить с помощью правильного температурного контроля пресс-формы. Внедрение независимых температурных зон для различных участков пресс-формы позволяет точно регулировать температуру на критической границе раздела материалов.

Формирование вспышек: Контроль нежелательного потока материала

Вспышки - тонкий избыточный материал, выходящий из полости формы по линиям раздела, - представляют собой один из наиболее распространенных визуальных дефектов при двухшовном формовании. Хотя вспышки присутствуют во всех процессах формования, двухшовное формование создает уникальные проблемы, связанные с вспышками на границе раздела материалов.

Определение коренных причин вспышек

Вспышка может возникать из нескольких источников при съемке с двух сторон:

-

Вопросы проектирования пресс-форм

- Недостаточное усилие зажима на границах материалов

- Недостаточная вентиляция, вызывающая повышение давления

- Неправильное оформление линии раздела при переходе от одного материала к другому

-

Проблемы с параметрами процесса

- Чрезмерное давление впрыска проталкивает материал в зазоры

- Недостаточное давление удержания, позволяющее материалу расширяться

- Неправильная вязкость материала из-за проблем с температурой

-

Факторы, зависящие от материала

- Высокопоточные материалы, находящие микроскопические пути

- Материалы с расширенной жидкой фазой до затвердевания

- Неправильная подготовка материала (влажность, загрязнения)

Систематическое устранение вспышек

Чтобы эффективно устранить вспышку при съемке с двух сторон, я придерживаюсь следующего методического подхода:

-

Изучите схемы расположения вспышек

- Вспышка на линиях разъема указывает на проблемы с зажимом

- Вспышка на штифтах выталкивателя указывает на проблемы с посадкой штифта

- Вспышки на стыках материалов указывают на проблемы с дизайном

-

Проверьте состояние плесени

- Проверьте, не повреждена ли плесень и не изношены ли места установки вспышек

- Измерьте фактическое усилие смыкания по всей поверхности пресс-формы

- Проверьте, не заблокированы ли вентиляционные отверстия, которые повышают давление в полости

-

Оптимизация параметров процесса

- По возможности уменьшите скорость и давление впрыска.

- Регулировка температуры пресс-формы для контроля расхода материала

- Внедрение поэтапных профилей закачки для снижения скачков давления

-

При необходимости внесите изменения в проект

- Добавьте переливные колодцы в проблемных местах

- Перепроектируйте линии разделения, чтобы избежать критических эстетических зон

- Увеличение площади зажимной поверхности в местах высокого давления

В компании PTSMAKE мы столкнулись с постоянными проблемами вспышек в компоненте медицинского устройства, где TPE был наплавлен на ПК. Применяя поэтапный профиль впрыска, который постепенно снижал давление по мере заполнения полости, мы устранили вспышку, сохранив при этом полное заполнение сложной геометрии.

Неполное заполнение: Обеспечение идеального формирования деталей

Неполное заполнение, когда материал не попадает во все области полости пресс-формы, приводит к созданию нефункциональных или эстетически неприемлемых деталей. При двухзаходной печати эта проблема усугубляется взаимодействием между уже охлажденным материалом первого захода и поступающим вторым материалом.

Проблемы с заполнением первого выстрела

Когда первый материал не может полностью заполнить полость, это создает целый каскад проблем:

- Недостающие функции в базовом компоненте