Исключительные свойства PEEK делают его идеальным для высокопроизводительных применений, но обработка этого передового полимера сопряжена с уникальными трудностями. Многие производители борются со скоплением тепла, образованием заусенцев и достижением жестких допусков, необходимых для критически важных аэрокосмических и медицинских компонентов.

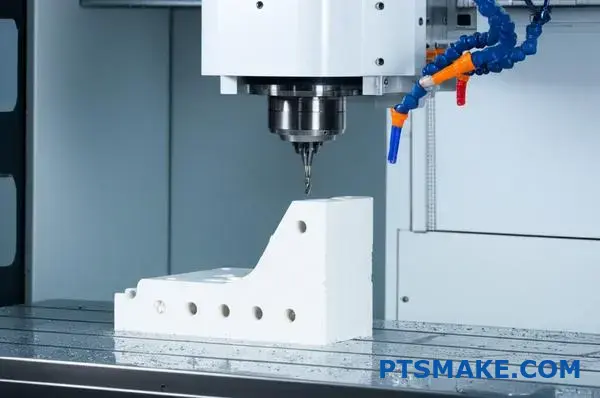

Обработка PEEK с ЧПУ обеспечивает превосходную точность размеров, сложную геометрию и исключительное качество поверхности для аэрокосмической, медицинской и автомобильной промышленности, где традиционные методы производства оказываются недостаточными.

Я работаю с инженерами, которым нужны детали из PEEK, отвечающие строгим техническим требованиям без компромиссов. Ключевым моментом является понимание поведения PEEK в процессе обработки и применение правильных методов для решения общих проблем, таких как терморегулирование и снятие напряжения. От медицинских имплантатов, требующих биосовместимости, до аэрокосмических кронштейнов, требующих структурной целостности, успешная обработка PEEK требует специальных знаний и проверенных процессов.

Почему PEEK лучше всего подходит для обработки с ЧПУ для высокопроизводительных отраслей промышленности?

Приходилось ли вам выбирать материал для критически важного компонента, а потом видеть, как он выходит из строя при экстремальном нагреве или химическом воздействии? Традиционные металлы слишком тяжелы, а стандартные пластмассы недостаточно прочны для вашей конструкции?

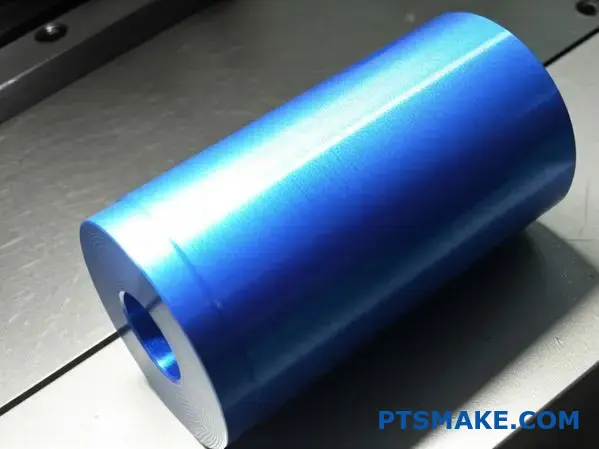

PEEK (Polyetheretherketone) отлично подходит для обработки на станках с ЧПУ благодаря уникальному сочетанию экстремальной термостабильности, превосходной механической прочности, широкой химической стойкости и биосовместимости. Это делает его легкой и высокопроизводительной альтернативой металлам в отраслях, где выход из строя компонентов недопустим.

Непревзойденные свойства PEEK

Когда инженерам нужен материал, способный выдержать самые суровые условия эксплуатации, PEEK часто оказывается на первом месте. Его молекулярная структура придает ему ряд свойств, которые делают его уникальным материалом для сложных условий эксплуатации, где другие материалы быстро разрушаются. В наших проектах в PTSMAKE мы видели, как он решает задачи, которые металлы и другие полимеры просто не могли решить. Давайте разберемся, что делает PEEK таким мощным материалом для обработки на станках с ЧПУ.

Превосходная термостабильность

Одной из наиболее известных особенностей PEEK является его способность сохранять свои механические свойства при экстремально высоких температурах. При постоянной температуре эксплуатации до 260°C (500°F) он не размягчается и не деформируется, как многие другие пластмассы. Это очень важно для компонентов автомобильных двигателей, аэрокосмических систем и скважинного бурового оборудования. Такая стабильность также означает, что он отлично справляется с теплом, выделяемым в процессе обработки на станках с ЧПУ, позволяя нам достигать жёсткие допуски без деформации материала. Низкая теплопроводность материала требует особого подхода при обработке, но в результате получается очень стабильная и надежная деталь.

Исключительная химическая стойкость

PEEK устойчив к воздействию широкого спектра химических веществ, включая агрессивные кислоты, щелочи и углеводороды. Он демонстрирует замечательные устойчивость к гидролизу1Это означает, что он не разрушается даже под воздействием пара и воды под высоким давлением в течение тысяч часов. Это делает его популярным материалом для медицинских устройств, которые подвергаются многократной стерилизации паром (автоклавированию), а также для компонентов в химической промышленности. Если клиенту требуется деталь, которая будет подвергаться воздействию реактивного топлива или агрессивных промышленных растворителей, PEEK часто является нашей первой рекомендацией.

Сравнение PEEK с другими высокопроизводительными материалами

Чтобы оценить его возможности, вот краткое сравнение, основанное на данных наших поставщиков материалов и внутренних испытаниях.

| Недвижимость | PEEK (ненаполненный) | Алюминий 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Прочность на разрыв | ~95 МПа | ~310 МПа | ~105 МПа |

| Температура обслуживания | ~260°C | ~150°C | ~170°C |

| Плотность | 1,32 г/см³ | 2,70 г/см³ | 1,27 г/см³ |

| Химическая стойкость | Превосходно | Плохо (корродирует) | Хорошо |

Как видно из таблицы, хотя алюминий прочнее, PEEK предлагает превосходное сочетание высокотемпературных характеристик и химической стойкости при почти вдвое меньшем весе. По соотношению прочности и веса его трудно превзойти, что делает его идеальным кандидатом для проектов по замене металла.

PEEK в действии: В чем она превосходит конкурентов

Теоретические свойства PEEK впечатляют, но его истинная ценность проявляется в реальных, критически важных приложениях. В различных отраслях промышленности с высокими ставками детали из PEEK, обработанные на станках с ЧПУ, обеспечивают решения, которые ранее были недостижимы при использовании металлов или других полимеров. Уникальное сочетание характеристик этого материала позволяет инженерам расширить границы дизайна и производительности.

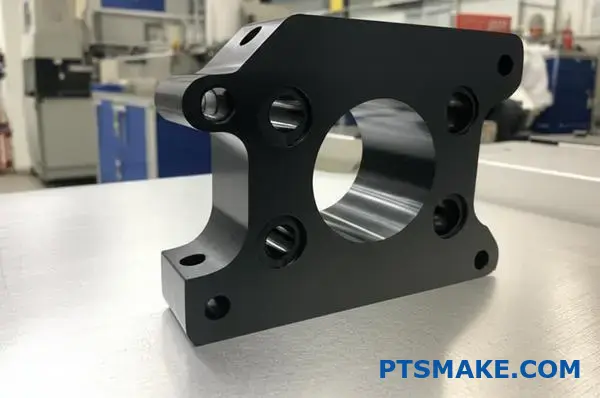

Аэрокосмическая промышленность: Облегчение без компромиссов

В аэрокосмической отрасли важен каждый грамм. Замена металлических компонентов на более легкие альтернативы может привести к значительной экономии топлива и увеличению грузоподъемности в течение всего срока службы самолета. Мы обрабатываем детали из PEEK для самых разных областей применения - от электрических разъемов и изоляции кабелей до конструкционных кронштейнов и упорных шайб. Здесь PEEK не только снижает вес, но и обеспечивает превосходную стойкость к авиационному топливу и гидравлическим жидкостям. Присущие ему огнестойкость и низкое дымовыделение - важнейшие характеристики безопасности, которые делают его очевидным выбором для компонентов внутренней отделки салона.

Медицина: биосовместимость и стерильность

В медицине требуются материалы, которые безопасны для контакта с человеком и выдерживают строгие процедуры стерилизации. PEEK биосовместим, то есть не вызывает негативных реакций при контакте с живыми тканями, что делает его пригодным для изготовления таких имплантатов, как спинномозговые кейджи и стоматологические приспособления. Кроме того, его способность выдерживать сотни циклов паровой, гамма- и этиленоксидной (EtO) стерилизации без разрушения является ключевым преимуществом. В компании PTSMAKE мы изготавливаем из PEEK хирургические инструменты и компоненты диагностического оборудования, где его радиопрозрачность (прозрачность для рентгеновских лучей) позволяет получать четкие изображения без помех.

Производство электроники и полупроводников

Требования электронной промышленности уникальны. Материалы часто должны быть электроизоляционными, стабильными по размерам и чистыми, чтобы не загрязнять чувствительные процессы. PEEK с ЧПУ используется для изготовления инструментов для обработки пластин, тестовых гнезд и изоляторов, поскольку он сохраняет свою прочность и жесткость при высоких температурах, демонстрируя при этом очень низкий уровень газовыделения. Это предотвращает выделение летучих соединений, которые могут помешать производству полупроводников. Его превосходные диэлектрические свойства также делают его идеальным для высокочастотных разъемов и изоляторов, где целостность сигнала имеет первостепенное значение. Прочность PEEK обеспечивает длительный срок службы этих компонентов даже в условиях непрерывного производства.

PEEK отлично подходит для обработки с ЧПУ в высокопроизводительных отраслях промышленности, потому что его свойства просто не имеют себе равных среди большинства материалов. Его способность выдерживать экстремальные температуры, агрессивные химические вещества и механические нагрузки делает его надежным выбором там, где отказ недопустим. От снижения веса в аэрокосмической отрасли до обеспечения безопасности пациентов в медицинских устройствах - PEEK представляет собой универсальное и мощное решение для самых сложных инженерных задач, оправдывая свое положение ведущего высокоэффективного полимера.

Гибкость конструкции: Сложные геометрии и нестандартные решения.

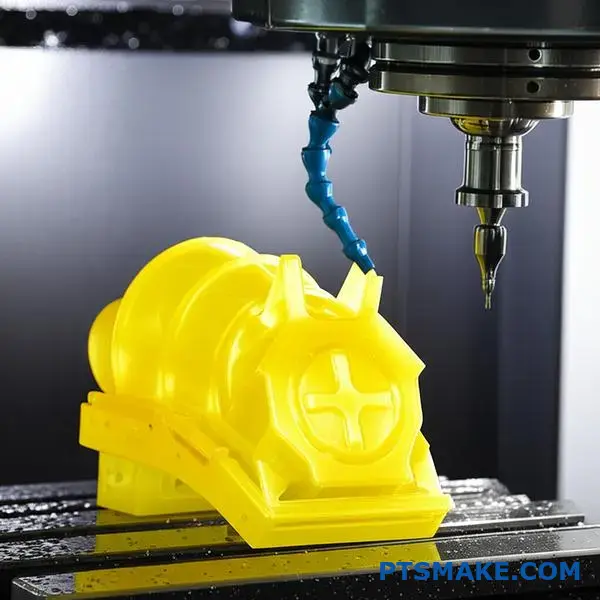

Вы когда-нибудь разрабатывали сложный компонент из полиэфирэфиркетона, но обнаружили, что традиционные методы производства, такие как литье под давлением, не позволяют его изготовить? Это может стать серьезным препятствием для инноваций.

Обработка с ЧПУ обеспечивает превосходную гибкость проектирования для PEEK, позволяя создавать сложные детали со сложной геометрией и жесткими допусками. Этот субтрактивный метод работает непосредственно с файлом CAD, что делает его идеальным для быстрого создания прототипов, итераций дизайна и мало- и среднесерийного производства.

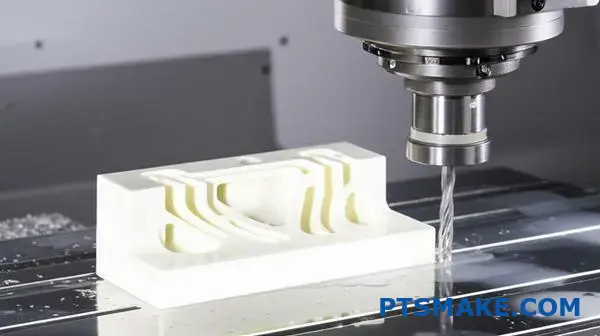

Обработка с ЧПУ принципиально отличается от литья под давлением. Вместо того чтобы впрыскивать расплавленный материал в фиксированную форму, она использует управляемые компьютером инструменты для точного удаления материала из цельного блока PEEK. Этот субтрактивный процесс является ключом к невероятной свободе дизайна. Он устраняет ограничения, накладываемые конструкцией пресс-формы, такие как углы осадки, линии раздела и ограничения на внутренние элементы. Это позволяет инженерам разрабатывать детали, основываясь на их функциональности, а не на производственных ограничениях.

Почему обработка PEEK с ЧПУ превосходит по сложности

В компании PTSMAKE мы часто работаем с клиентами, которым нужны детали, которые просто не поддаются формовке. Субтрактивная природа обработки на станках с ЧПУ напрямую приводит к ощутимым преимуществам конструкции.

Замысловатые геометрии и внутренние особенности

С помощью многоосевых станков с ЧПУ мы можем создавать элементы, которые невозможно сформировать в пресс-форме. Сюда входят такие элементы, как взаимосвязанные компоненты, изогнутые внутренние каналы для потока жидкости или газа, а также точно расположенные резьбовые отверстия под нечетными углами. В пресс-формах используются стержни и штифты, которые должны быть извлечены из готовой детали, что существенно ограничивает возможности внутреннего дизайна. Обработка с ЧПУ не имеет таких ограничений: инструмент может подходить к заготовке под разными углами, чтобы вырезать необходимую геометрию. Такой уровень контроля над материалом кристалличность2 на поверхности - это тоже фактор, которым мы тщательно управляем.

Подрезы и неравномерные стены

Подрезы - это элементы, которые препятствуют прямому извлечению детали из пресс-формы. Хотя сложные пресс-формы с боковыми реакциями могут создавать некоторые подрезы, они требуют значительных затрат и усложняют производство. Обработка с ЧПУ легко справляется с подрезами. Аналогичным образом, литье под давлением предпочитает равномерную толщину стенок для обеспечения правильного потока материала и предотвращения таких дефектов, как раковины. Благодаря обработке PEEK с ЧПУ вы можете создавать детали с различной толщиной стенок, оптимизированные для обеспечения прочности и снижения веса, не беспокоясь о производственных дефектах.

| Тип характеристики | Технико-экономическое обоснование обработки с ЧПУ | Литье под давлением Технико-экономическое обоснование |

|---|---|---|

| Сложные подрезы | Высокий | Низкий (Требует дорогостоящих побочных действий) |

| Острые внутренние углы | Высокий | Низкая (требуется радиус для прочности формы) |

| Изменяющаяся толщина стенок | Высокий | Низкая (склонна к проседанию и деформации) |

| Особенности микроразмеров | Высокий | Средняя (ограничена точностью формы) |

| Пользовательские профили резьбы | Высокий | Низкая (Требуются вставки в пресс-формы) |

Эта таблица наглядно показывает, как обработка с ЧПУ открывает новый мир конструкторских возможностей для высокоэффективных полимеров, таких как PEEK.

Гибкость обработки с ЧПУ - это не только создание "невозможных" форм; это ускорение всего цикла разработки продукта и обеспечение экономически эффективного производства для конкретных применений. Она обеспечивает стратегическое преимущество от самого первого прототипа до конечной партии продукции.

От быстрых прототипов до нишевого производства

Отсутствие оснастки - это, пожалуй, самое большое преимущество обработки с ЧПУ для изготовления деталей из полиэфирэфиркетона на заказ. Экономия времени и денег за счет отсутствия пресс-формы для литья под давлением очень существенна, особенно в процессе разработки.

Ускорение итераций при проектировании

При разработке продукции скорость имеет решающее значение. Если вам нужно протестировать прототип из PEEK, обработка с ЧПУ - это самый быстрый способ получить в руки функциональную деталь. Часто мы можем превратить файл CAD в физическую деталь за несколько дней. Это позволяет вашей инженерной команде быстро тестировать, проверять и повторять дизайн. Если необходимо внести изменения, мы просто обновляем цифровой файл и изготавливаем новую версию. Такой быстрый цикл обратной связи значительно сокращает сроки разработки по сравнению с неделями или месяцами, необходимыми для внесения изменений в литьевую форму.

Экономически эффективное мало- и среднесерийное производство

Литье под давлением - это игра цифр. Высокая первоначальная стоимость пресс-формы оправдывает себя только в том случае, если она распространяется на десятки тысяч деталей. Но что, если вам нужно всего несколько сотен или пару тысяч деталей для специализированного медицинского устройства или аэрокосмического применения? Именно в этом случае вам поможет обработка PEEK с ЧПУ. Она становится наиболее экономичным выбором для мало- и среднесерийного производства. По опыту нашей компании PTSMAKE, мы помогли многим клиентам избежать шестизначных инвестиций в оснастку для продуктов с нишевыми требованиями рынка, используя обработку с ЧПУ в качестве конечного метода производства.

| Стадия производства | Обработка с ЧПУ | Литье под давлением |

|---|---|---|

| Первоначальная стоимость установки | Низкий (программирование и настройка) | Очень высокая (проектирование и изготовление пресс-форм) |

| Время выполнения (первая часть) | Дни | Недели / Месяцы |

| Стоимость одной детали (низкий объем) | Умеренный | Чрезвычайно высокий |

| Стоимость одной детали (большой объем) | Высокий | Очень низкий |

| Легкость изменения дизайна | Очень просто (изменение файла CAD) | Очень сложно и дорого (модифицировать инструмент) |

Например, в одном из прошлых проектов мы работали с робототехнической компанией, которой требовалось изготовить захват из PEEK по индивидуальному заказу для новой автоматизированной линии. Конструкция имела сложные, асимметричные контуры и встроенные воздушные каналы. Мало того, что отлить эту деталь было практически невозможно, так еще и требовалось всего 200 единиц. Обработка PEEK с ЧПУ стала идеальным решением, обеспечив высокоточные, функциональные детали без каких-либо затрат на оснастку.

Обработка с ЧПУ открывает истинную свободу дизайна для компонентов из PEEK. Снимая ограничения литья под давлением, она позволяет создавать сложные геометрические формы, вырезы и нестандартные элементы. Эта возможность неоценима для быстрого создания прототипов и быстрых конструкторских итераций. Кроме того, это очень экономичное и практичное решение для малых и средних объемов производства, позволяющее инновационным продуктам выходить на рынок без непомерных затрат и длительных сроков, связанных с созданием индивидуальных форм для производства.

Эффективность использования материалов и оптимизация затрат при обработке ПЭЭК с ЧПУ?

Затрудняетесь с высокой стоимостью PEEK для ваших компонентов? Каждая отбракованная деталь или куча стружки ощущается как существенный удар по бюджету проекта?

Оптимизация эффективности использования материалов при обработке PEEK с ЧПУ включает в себя использование передового программного обеспечения CAM для интеллектуальных траекторий инструмента, выбор заготовок, близких к чистой форме, и строгий контроль процесса. Эти стратегии напрямую борются с высокими материальными затратами, минимизируя отходы и максимизируя выход продукции из каждого блока PEEK.

PEEK - дорогой высокоэффективный полимер. Каждый грамм отходов напрямую влияет на итоговый результат, поэтому максимальное использование материала - это не просто цель, это необходимость. В отличие от традиционных металлов, стоимость сырья может быть доминирующим фактором в конечной цене детали. Поэтому наш подход к процессу обработки должен быть принципиально иным. В компании PTSMAKE мы ориентируемся на сокращение отходов с самого первого шага планирования проекта. Это гарантирует, что неотъемлемые преимущества обработки с ЧПУ - точность и контроль - будут полностью использованы для сохранения этого ценного материала.

Стратегии минимизации отходов в процессе производства

Эффективное сокращение отходов начинается задолго до включения станка. Оно включает в себя тщательное планирование и использование сложных технологий для обеспечения продуманности и эффективности каждого реза. Цель состоит в том, чтобы удалять только тот материал, который абсолютно необходим.

Интеллектуальный поиск сырья

Вместо того чтобы начинать с большого блока полиэфирэфиркетона стандартного размера, мы часто используем заготовки, близкие по форме к сетке. Это изготовленные на заказ или экструдированные профили, которые уже близки к размерам конечной детали. Одно это решение может значительно сократить количество материала, который необходимо обрабатывать, что позволяет сэкономить как материальные затраты, так и ценное машинное время. Хотя первоначальная стоимость заготовки, имеющей близкую форму, может быть несколько выше в расчете на килограмм, общая стоимость проекта часто оказывается ниже за счет сокращения отходов и ускорения времени цикла. В некоторых наших прошлых проектах такой подход позволил сократить отходы материала более чем на 30%.

Расширенная оптимизация траектории инструмента

То, как режущий инструмент движется по материалу, имеет решающее значение. Современное программное обеспечение CAM (Computer-Aided Manufacturing) позволяет создавать высокоинтеллектуальные траектории движения инструмента, которые минимизируют отходы. Например, такие методы, как трохоидальное фрезерование, используют высокоскоростные резы с малым зацеплением для получения более мелкой и послушной стружки. Это не только снижает нагрузку на материал, но и предотвращает такие проблемы, как закалка3но и обеспечивает более точный съем материала. Неправильно спланированная траектория движения инструмента может привести к перегреву, износу инструмента и, в конечном счете, к браку - самой дорогой форме отходов.

| Стратегия траектории инструмента | Типичное образование отходов | Влияние времени цикла | Лучшее для |

|---|---|---|---|

| Традиционное фрезерование | Высокий | Медленнее | Простые геометрии, черновая обработка |

| Высокоскоростная обработка (HSM) | Средний | Быстрее | Сложные поверхности, отделка |

| Трохоидальное фрезерование | Низкий | Варьируется | Глубокие прорези, карманы |

Несмотря на то, что внутренний контроль процесса является жизненно важным, также важно понимать, как обработка с ЧПУ сопоставляется с другими методами производства PEEK. Каждый метод имеет свой профиль эффективности использования материала, и выбор правильного зависит от конкретных требований вашего проекта, таких как объем, сложность и бюджет. Субтрактивный характер обработки с ЧПУ часто рассматривается как расточительный, но при правильном подходе это ошибочное мнение.

Обработка с ЧПУ по сравнению с другими методами изготовления

При оценке методов производства деталей из PEEK важно смотреть не только на стоимость сырья, но и учитывать общую стоимость производства, включая оснастку, настройку и трудозатраты.

Сравнение с литьем под давлением

Литье под давлением - чрезвычайно экономичный процесс для крупносерийного производства. После создания стальной пресс-формы количество отходов на одну деталь минимально - часто они ограничиваются литниковым материалом и бегунками, которые иногда могут быть переработаны. Однако первоначальные затраты на создание такой формы могут быть значительными, часто исчисляясь десятками тысяч долларов. Для прототипов или малосерийного производства стоимость пресс-формы делает литье под давлением финансово нецелесообразным. Именно здесь и проявляется ценность обработка на станках с ЧПУ Он не требует индивидуальной оснастки, что делает его гораздо более экономичным при небольших объемах производства.

Сравнение с 3D-печатью (аддитивное производство)

Такие методы 3D-печати, как FDM (Fused Deposition Modeling) и SLS (Selective Laser Sintering), являются аддитивными, то есть они создают детали слой за слоем. Это делает их невероятно эффективными с точки зрения расхода материалов и практически безотходными. Они отлично подходят для создания очень сложных, единичных прототипов. Однако 3D-печатные детали из полиэфирэфиркетона часто не могут сравниться с механической прочностью, жесткими допусками и превосходными характеристиками. обработка поверхности детали, обработанной из цельного блока. Для функциональных компонентов в таких сложных областях применения, как аэрокосмическая промышленность или медицинское оборудование, надежность деталей, изготовленных с помощью ЧПУ, обычно не подлежит сомнению.

| Метод изготовления | Материальные отходы | Первоначальная стоимость | Идеальный объем производства |

|---|---|---|---|

| Обработка с ЧПУ | От низкого до среднего | Низкая (без инструмента) | 1 - 10,000 |

| Литье под давлением | Очень низкий | Очень высокий | 10,000+ |

| 3D-печать (FDM/SLS) | Очень низкий | От низкого до среднего | 1 - 100 |

В конечном счете, выбор правильного метода - это баланс между стоимостью, объемом и требованиями к производительности компонентов из полиэфирэфиркетона.

Контроль затрат при обработке PEEK с ЧПУ зависит от максимальной эффективности использования материалов. Это достигается не одним действием, а комплексной стратегией. Она начинается с поиска материалов, близких к чистой форме, и использования передового программного обеспечения CAM для оптимизации траектории инструмента, чтобы свести к минимуму количество брака. По сравнению с литьем под давлением и 3D-печатью, обработка с ЧПУ предлагает уникальный баланс. Она позволяет избежать высоких предварительных затрат на оснастку при литье и обеспечивает превосходные механические свойства и точность, которые пока недостижимы при использовании большинства аддитивных методов.

Качество поверхности и точность размеров: Соблюдение жестких допусков?

Приходилось ли вам заказывать детали из полиэфирэфиркетона с зеркальной поверхностью и жесткими допусками, а потом получать компонент, который не прошел проверку? Это обычная неудача, которая может сорвать весь проект.

Достижение превосходного качества поверхности и точности размеров деталей из PEEK полностью зависит от специализированной обработки с ЧПУ. В этом процессе используются оптимизированные режущие инструменты, точный контроль скоростей и подач, а также стратегическое управление тепловым режимом для получения стабильных, бездефектных деталей, отвечающих самым строгим промышленным стандартам.

Когда мы говорим о высокопроизводительных приложениях, особенно в медицинском и аэрокосмическом секторах, "достаточно хорошо" просто не может быть вариантом. Качество поверхности и точность размеров деталей из полиэфирэфиркетона - это не просто эстетические соображения; они имеют фундаментальное значение для их функционирования, безопасности и надежности. По моему опыту работы в PTSMAKE, эти два фактора часто являются наиболее важными для обсуждения с нашими клиентами.

Непременная необходимость в превосходной отделке

Поверхность детали может кардинально изменить ее эксплуатационные характеристики. Требования меняются в зависимости от конечного использования, но необходимость контроля остается неизменной.

Применение в медицинском оборудовании

В медицинских устройствах, таких как ортопедические имплантаты или хирургические направляющие, гладкая поверхность имеет первостепенное значение для биосовместимости. Шероховатая или неровная поверхность может создать микроскопические щели, в которых могут поселиться бактерии, что повышает риск инфекции. Кроме того, для движущихся частей имплантата более низкая шероховатость поверхности4 уменьшает трение и износ, продлевая срок службы устройства. Правильная обработка также обеспечивает эффективную стерилизацию компонентов без задержки биологических веществ.

Аэрокосмическая и высокотехнологичная промышленность

В аэрокосмической отрасли дефект поверхности может стать катастрофической отправной точкой для разрушения материала. Микротрещины или следы от инструмента служат концентраторами напряжений, которые могут привести к усталостному растрескиванию под воздействием экстремальных вибраций и перепадов давления, характерных для полетов. Для уплотнений и прокладок качество обработки поверхности напрямую влияет на эффективность уплотнения, предотвращая утечку критических жидкостей или газов.

Почему жесткие допуски являются критически важными

Точность размеров гарантирует, что детали подходят друг к другу и функционируют так, как задумано. В сложных узлах, таких как механизм развертывания спутника или роботизированный хирургический манипулятор, соблюдение допусков в нескольких компонентах может означать разницу между успехом и неудачей. Обработка PEEK с ЧПУ позволяет нам выдерживать допуски, которые часто невозможны при использовании других методов, таких как формовка, особенно для критических элементов.

Вот упрощенный взгляд на то, как различаются требования в разных отраслях, основанный на проектах, которыми мы занимались.

| Сектор применения | Типичный допуск (мм) | Шероховатость поверхности (Ra, мкм) | Основное требование |

|---|---|---|---|

| Медицинские имплантаты | ±0.010 | < 0.4 | Биосовместимость, низкое трение |

| Уплотнения для аэрокосмической промышленности | ±0.025 | < 0.8 | Целостность уплотнения, износостойкость |

| Обработка полупроводников | ±0.020 | < 0.8 | Не загрязняется, стабильность размеров |

| Автомобильные силовые агрегаты | ±0.050 | < 1.6 | Термостойкость, долговечность |

Для стабильного достижения этих характеристик требуется не только хорошее оборудование, но и глубокое понимание того, как ведет себя PEEK под нагрузкой при обработке.

Описать необходимость в точности - это одно, а обеспечить ее - совсем другое. Обработка с ЧПУ - это ключ к превращению блока полиэфирэфиркетона в деталь, отвечающую самым строгим стандартам. Этот процесс изначально рассчитан на точность, но его освоение с таким материалом, как PEEK, требует специальных знаний и опыта для решения уникальных задач.

Как обработка с ЧПУ обеспечивает непревзойденное постоянство

Основным преимуществом ЧПУ (компьютерного числового управления) является его повторяемость. Как только мы составим идеальную программу обработки детали из полиэфирэфиркетона - оптимизируем траекторию движения инструмента, скорость, подачу и расход СОЖ - мы сможем изготовить сотни или тысячи практически идентичных деталей. Это просто невозможно при использовании ручных процессов.

Устранение дефектов до их появления

Многие из распространенных проблем, связанных с обработкой полимеров, можно исключить из процесса с самого начала.

Предотвращение образования заусенцев

Заусенцы - это небольшие, нежелательные приподнятые края материала, остающиеся после операции резки. В медицинских или электронных деталях незакрепленный заусенец может стать катастрофой. Мы предотвращаем появление заусенцев на PEEK, используя чрезвычайно острые инструменты из твердого сплава со специальным покрытием и применяя такие методы, как фрезерование с подъемом, при котором инструмент врезается в материал "вниз". Это позволяет добиться чистого срезания, а не продавливания и разрыва пластика.

Контроль деформации и внутренних напряжений

PEEK термически стабилен, но тепло, выделяемое в месте резания, может вызвать напряжение и коробление, особенно в тонкостенных деталях. Согласно результатам наших внутренних испытаний, сочетание отжига перед обработкой (для снятия внутренних напряжений, возникающих при изготовлении исходного материала) и использования охлаждающей жидкости высокого давления во время обработки является очень эффективным. Охлаждающая жидкость не только смазывает, но и, что более важно, мгновенно отводит тепло от детали и инструмента.

Соблюдение отраслевых стандартов качества

Соответствие таким стандартам, как ISO 13485 (медицинские изделия) или AS9100 (аэрокосмическая промышленность), выходит за рамки простого изготовления конечной детали. Оно включает в себя комплексную систему управления качеством, которая регулирует всю обработка на станках с ЧПУ рабочий процесс. Сюда входят:

- Прослеживаемость материалов: Документирование партии сырья от поставщика до готового компонента.

- Валидация процесса: Доказательство того, что наш процесс обработки постоянно производит детали, соответствующие спецификациям.

- Инспекция в процессе производства: Использование КИМ (координатно-измерительных машин) и других метрологических инструментов для проверки размеров на критических этапах, а не только в конце.

Такой строгий подход гарантирует, что каждая деталь из полиэфирэфиркетона, которую мы поставляем с PTSMAKE, не просто изготовлена для печати, но и обеспечена процессом, гарантирующим ее качество и надежность.

В таких критически важных областях, как медицина и аэрокосмическая промышленность, качество поверхности и точность размеров компонентов из полиэфирэфиркетона имеют большое значение для безопасности и производительности. Достижение требуемых жестких допусков и гладких поверхностей зависит от специализированной обработки PEEK с ЧПУ. Этот метод обеспечивает необходимую повторяемость для устранения таких распространенных дефектов, как заусенцы и коробление, гарантируя соответствие каждой детали строгим отраслевым стандартам, таким как ISO 13485 и AS9100. Это процесс, в котором точность не является целью - это базовый уровень.

Преодоление трудностей механической обработки: Тепло, заусенцы и чистота.

Приходилось ли вам сталкиваться с отказом критически важного компонента из полиэфирэфиркетона из-за микроскопических заусенцев или незаметного загрязнения? Это обычная неудача, которая может поставить под угрозу сроки и бюджет всего проекта.

Освоение технологии обработки PEEK с ЧПУ включает в себя три основные стратегии: активное управление тепловым нагревом с помощью усовершенствованного охлаждения, предотвращение образования заусенцев с помощью оптимизированных траекторий инструмента и острых фрез, а также внедрение строгих протоколов очистки для удовлетворения жестких требований таких отраслей, как медицина и производство полупроводников.

Низкая теплопроводность PEEK - это обоюдоострый меч. Хотя она делает материал отличным изолятором в конечной области применения, она создает значительные проблемы при обработке. Теплу, выделяемому режущим инструментом, некуда деваться, оно концентрируется на кончике инструмента и поверхности заготовки. Это может привести к локальному плавлению, плохой обработке поверхности и быстрому износу инструмента.

Укрощение жары

Эффективное управление термическим накоплением - первый важный шаг. Хотя традиционные охлаждающие жидкости могут помочь, их часто бывает недостаточно, и они могут привести к риску загрязнения. Для высокоточной обработки PEEK с ЧПУ мы используем более современные методы. Например, охлаждающая жидкость высокого давления позволяет более эффективно удалять стружку из зоны резания, предотвращая ее расплавление и повторное прилипание к поверхности. Для самых сложных задач мы используем криогенную обработку, при которой жидкий азот переохлаждает материал, делая его более хрупким и обеспечивая более чистый срез. Выбор инструмента также имеет решающее значение. Мы часто сталкиваемся с тем, что чрезвычайно острые твердосплавные инструменты без покрытия работают исключительно хорошо, поскольку они минимизируют трение. В некоторых ситуациях алмазоподобное углеродное (DLC) покрытие может еще больше снизить коэффициент трения.

Победа в борьбе с заусенцами

Заусенцы - постоянная проблема для таких вязких материалов, как PEEK. Вместо того чтобы чисто скалываться, материал склонен деформироваться и давить, оставляя после себя досадные, приставшие нити пластика. Это не просто косметические дефекты; они могут мешать сборке, влиять на производительность деталей и нарушать стерильность медицинских изделий. Заусенцы - это небольшие нежелательные кусочки материала, которые остаются на детали после обработки. Они образуются потому, что PEEK, будучи вязким полимером, склонен к пластическая деформация5 вместо того, чтобы разрушиться при попадании в него режущего инструмента. Решение заключается в оптимизации стратегии резания.

Стратегические траектории и параметры инструментов

Фрезерование с подъемом почти всегда предпочтительнее обычного фрезерования для PEEK. При этом образуется стружка, которая имеет наибольшую толщину в начале реза и утончается на выходе, что значительно снижает вероятность образования большого заусенца на выходе. Мы сочетаем это с тщательно контролируемыми параметрами, основанными на наших внутренних испытаниях.

| Параметр | Рекомендация | Обоснование |

|---|---|---|

| Скорость резки | Высокий | Сокращает время контакта с инструментом, минимизируя теплопередачу на деталь. |

| Скорость подачи | От умеренного до высокого | Предотвращает трение, которое приводит к выделению избыточного тепла и износу инструмента. |

| Острота инструмента | Чрезвычайно острый | Обеспечивает чистое срезание, а не деформацию материала. |

| Охлаждающая жидкость | Высокое давление/объем | Агрессивно отводит тепло и стружку из зоны резания. |

Даже при идеальном программировании могут оставаться микрозаусенцы. В таких случаях необходим проверенный, контролируемый процесс удаления заусенцев, как ручной, так и автоматизированный, чтобы конечная деталь соответствовала спецификации.

Помимо нагрева и заусенцев, загрязнение является тихим убийцей проектов, связанных с высокоэффективными полимерами, такими как PEEK. Для общепромышленных компонентов может быть достаточно стандартного процесса очистки. Но для деталей, используемых в медицинских имплантатах, оборудовании для производства полупроводников или аэрокосмических системах, определение "чистоты" находится на совершенно ином уровне. Любые остатки смазочно-охлаждающей жидкости, микроскопические частицы из инструмента или даже масла с человеческих рук могут привести к катастрофическому отказу.

Протокол абсолютной чистоты

Обеспечение чистоты деталей не является чем-то второстепенным; это ключевая часть производственного процесса, которая начинается еще до того, как будет сделан первый срез. По моему опыту работы в PTSMAKE, многоступенчатый подход - единственный способ гарантировать требуемый уровень чистоты для критически важных применений.

Этап 1: Профилактика у источника

Мы начинаем с минимизации попадания загрязняющих веществ. Это означает использование специальных охлаждающих жидкостей медицинского класса, не содержащих масла и не оставляющих следов. Для некоторых проектов мы даже выполняем сухую обработку, которая требует очень специфического инструмента и параметров для управления теплом. Кроме того, чтобы исключить риск перекрестного загрязнения металлами, мы часто выделяем специальные станки с ЧПУ исключительно для обработки полимеров, особенно для наших долгосрочных клиентов, работающих с медицинским оборудованием. Это предотвращает попадание микроскопических металлических чешуек от предыдущей обработки стали или алюминия на поверхность PEEK.

Этап 2: Проверенная очистка и ополаскивание

Простой промывки недостаточно. Наш протокол после обработки - это надежный, многоступенчатый процесс, предназначенный для удаления всех посторонних частиц.

- Первоначальная промывка: Удаляет грубые загрязнения и охлаждающую жидкость.

- Ультразвуковая ванна: Детали погружаются в ванну с растворителем, например изопропиловым спиртом (IPA), и подвергаются воздействию высокочастотных звуковых волн. При этом происходит кавитация и очистка всех поверхностей, вытесняя частицы даже из самых сложных внутренних геометрических форм.

- Ополаскивание водой DI: Многократное промывание в деионизированной (DI) воде удаляет остатки чистящих средств, гарантируя, что после высыхания на детали не останется минеральных или химических пятен.

Этап 3: Обработка в контролируемой среде

Процесс не завершен, пока деталь не окажется в руках заказчика. После окончательного ополаскивания все манипуляции проводятся в контролируемой среде в неопудренных перчатках. Затем детали упаковываются и запечатываются в сертифицированные чистые пакеты, чтобы сохранить их чистоту при транспортировке и хранении.

| Сцена | Пункт действий | Назначение |

|---|---|---|

| Обработка | Используйте специальные станки/инструменты. | Предотвратите перекрестное загрязнение металла. |

| Обработка | Выберите биосовместимую охлаждающую жидкость. | Не оставляйте вредных остатков. |

| Очистка | Многоступенчатая ультразвуковая ванна. | Удалите микроскопический мусор со всех поверхностей. |

| Промывка | Используйте деионизированную (DI) воду. | Убедитесь в отсутствии минеральных и химических пятен. |

| Обработка | Надевайте неопудренные перчатки. | Предотвращает перенос масел и частиц. |

| Упаковка | Запечатайте в чистые сертифицированные пакеты. | Поддерживайте стерильность и чистоту во время транспортировки. |

Успешное преодоление сложностей обработки PEEK с ЧПУ требует трехстороннего подхода. Управляя интенсивным нагревом с помощью надлежащего охлаждения и инструмента, контролируя образование заусенцев с помощью оптимизированных стратегий резки и придерживаясь строгих многоступенчатых протоколов очистки, мы обеспечиваем соответствие каждого компонента самым высоким стандартам. Этот тщательный процесс особенно важен для сложных медицинских и полупроводниковых применений, где точность, чистота и производительность не подлежат обсуждению.

Отжиг и снятие стресса: Обеспечение долговременной производительности.

Случалось ли вам обрабатывать деталь из полиэфирэфиркетона до совершенства, а спустя несколько дней обнаружить, что она деформировалась или треснула? Такой отложенный отказ может поставить под угрозу весь проект, оставив вас расстроенным и отстающим от графика.

Отжиг - это контролируемая термическая обработка, необходимая для компонентов из ПЭЭК. Он снимает внутренние напряжения, возникающие как при производстве сырья, так и в процессе механической обработки, предотвращая коробление и обеспечивая стабильность размеров и долговременные механические характеристики конечной детали.

Представьте себе необработанный материал PEEK - стержень или пластину - в виде туго закрученной пружины. Процесс экструзии или формовки материала создает внутренние напряжения. Хотя материал выглядит стабильным, эти силы заперты внутри. В тот момент, когда вы начинаете резать его во время обработки PEEK с ЧПУ, вы начинаете неравномерно высвобождать эту накопленную энергию. Вот почему деталь может выглядеть идеально сразу после обработки, но медленно деформироваться в течение следующих 24-48 часов по мере снятия оставшихся напряжений. Отжиг - это то, как мы аккуратно раскручиваем эту пружину, прежде чем она станет причиной проблем.

Наука, стоящая за внутренним напряжением PEEK

PEEK - полукристаллический полимер. Это означает, что он имеет как упорядоченные кристаллические области, так и неупорядоченные аморфные области. Напряжения задерживаются в основном в этих аморфных зонах во время первоначального охлаждения исходного материала. Когда вы обрабатываете материал, вы удаляете слои, которые удерживали эти напряжения в равновесии. Затем деталь пытается найти новое, стабильное состояние, что часто приводит к изменению размеров. Правильный отжиг позволяет полимерным цепочкам расслабиться и вновь перейти в стабильное состояние с низкой энергией, намного превышающее его температура стеклования6 но ниже температуры плавления. Этот процесс имеет решающее значение для достижения жестких допусков, необходимых в сложных условиях эксплуатации.

Когда отжигать: Двухэтапный подход

Время отжига так же важно, как и сам процесс. Для критически важных компонентов мы часто используем двухэтапный подход в PTSMAKE.

Этап 1: предварительная обработка (нормализация)

Этот этап включает в себя отжиг исходного материала перед началом значительной резки. Это стабилизирует материал, делая его более предсказуемым для обработки и снижая риск значительного коробления во время черновой обработки.Этап 2: Постобработка (снятие напряжения)

После значительного удаления материала и особенно перед окончательной обработкой выполняется промежуточный или окончательный цикл отжига. При этом снимаются новые напряжения, возникающие при работе режущего инструмента, что обеспечивает точное соблюдение окончательных размеров и их стабильность в течение всего срока службы детали.

В приведенной ниже таблице, основанной на опыте наших проектов, показаны риски пропуска этих этапов.

| Стадия отжига | Без отжига | При правильном отжиге |

|---|---|---|

| Предварительная обработка | Непредсказуемое движение материала при черновой обработке; возможность образования трещин. | Стабильная, предсказуемая масса; улучшенная обрабатываемость. |

| Постобработка | Деталь деформируется или меняет размер после окончательного раскроя. | Конечные размеры стабильны и надежны; гарантируется долгосрочная работа. |

| Заключительная часть | Высокий риск выхода из строя при термической или механической нагрузке. | Соответствует всем спецификациям и надежно работает в предназначенной для него среде. |

Успешный процесс отжига - это не просто нагрев детали и ее охлаждение. Это высококонтролируемая процедура, в которой важна каждая переменная. Ошибка может оказаться хуже, чем полное отсутствие отжига, поскольку неправильное охлаждение может привести к новый тепловых напряжений в детали. В компании PTSMAKE мы следуем тщательно задокументированным процедурам, разработанным с учетом конкретного сорта PEEK и геометрии детали.

Три критические фазы цикла отжига

Типичный цикл отжига для PEEK состоит из трех отдельных фаз. Отклонение от рецептуры на любом из этих этапов может поставить под угрозу весь процесс.

Нагрев (ускорение): Компонент PEEK помещается в программируемую печь и нагревается медленно и равномерно. Обычно мы используем скорость от 25 до 50°F (от 15 до 30°C) в час. Быстрый нагрев может создать тепловой градиент между поверхностью детали и ее сердцевиной, что приведет к увеличению напряжения, а не к его снятию.

Замачивание (Dwell): После достижения заданной температуры - обычно около 300°F (150°C) для ненаполненного PEEK - деталь "замачивается" при этой температуре. Время выдержки имеет решающее значение и полностью зависит от толщины сечения детали. Общее эмпирическое правило - один час выдержки на каждый дюйм толщины. Это позволяет теплу полностью проникнуть в материал, обеспечивая равномерную температуру всей детали для снятия напряжения.

Охлаждение (снижение темпа): Это, пожалуй, самый важный этап. Деталь должна охлаждаться так же медленно, как и нагревалась. Часто требуется контролируемое снижение температуры от 10 до 25°F (от 5 до 15°C) в час. Если вынуть деталь из печи для охлаждения в окружающем воздухе, это почти наверняка приведет к ее деформации и поломке. Печь должна быть запрограммирована на постепенное охлаждение до температуры ниже 150°F (65°C), прежде чем деталь можно будет безопасно извлечь.

В таблице ниже приведен упрощенный пример параметров отжига для различных материалов PEEK. Для получения конкретных рекомендаций всегда обращайтесь к техническому паспорту производителя материала.

| Степень PEEK | Типичная температура выдержки | Скорость охлаждения (макс.) | Примечания |

|---|---|---|---|

| Незаполненный PEEK 450G | 300°F / 150°C | 10°F / 5°C в час | Самый распространенный; чувствителен к быстрому охлаждению. |

| 30% Стеклонаполненный | 390°F / 200°C | 25°F / 15°C в час | Из-за наполнителей требуется более высокая температура. |

| 30% Углеродное наполнение | 390°F / 200°C | 25°F / 15°C в час | Аналогичен стеклонаполненному; требует точного контроля. |

Таким образом, отжиг - это не дополнительный этап, а основное требование для успешной обработки PEEK с ЧПУ, особенно для деталей с жесткими допусками. Он снимает внутренние напряжения, возникающие в исходном материале и в самом процессе обработки. Точно контролируемый цикл медленного нагрева, достаточной выдержки и постепенного охлаждения необходим для предотвращения коробления и растрескивания, обеспечивая тем самым долгосрочную стабильность размеров детали и ее работоспособность в конечном применении.

Отраслевые применения: От имплантатов до аэрокосмических компонентов.

Вы когда-нибудь задумывались, как один и тот же материал может быть достаточно прочным для реактивного двигателя и в то же время безопасным для спинного имплантата? Требования к характеристикам кажутся невероятно противоречивыми.

Уникальное сочетание биосовместимости, химической стойкости и механической прочности PEEK делает его идеальным выбором для таких сложных применений. Благодаря обработке PEEK на станках с ЧПУ мы создаем точные компоненты для медицинской, аэрокосмической, автомобильной и электронной промышленности, отвечающие самым строгим стандартам производительности.

Свойства PEEK делают его невероятно ценным материалом в области медицины. Его характеристики часто превосходят традиционные материалы, такие как титан, особенно когда точность имеет первостепенное значение.

Медицинская революция: Имплантаты и устройства из полиэфирэфиркетона

Одно из наиболее значимых применений - операция по соединению позвонков. Спинальные кейджи из ПЭЭК широко используются, поскольку их модуль упругости очень похож на модуль упругости человеческой кости. Это сходство помогает уменьшить экранирование напряжения - явление, когда жесткий имплантат несет слишком большую нагрузку, что приводит к ослаблению окружающей кости. Кроме того, PEEK радиопрозрачен, то есть он прозрачен для рентгеновских лучей. Это позволяет хирургам четко отслеживать процесс заживления и срастания кости с течением времени, что невозможно при использовании металлических имплантатов, которые закрывают обзор. В прошлых проектах PTSMAKE мы изготавливали сложные спинальные кейджи, которые способствовали улучшению состояния пациентов.

Зубные заживляющие колпачки и абатменты

В стоматологии все большую популярность приобретают безметалловые решения. PEEK - отличный материал для изготовления заживляющих колпачков, временных абатментов и даже постоянных каркасов для зубных протезов. Он легкий, что повышает комфорт пациента, а его естественный цвет более эстетичен, чем у металла. Благодаря своей биосовместимости он не вызывает аллергических реакций. Точность, достигаемая при обработке PEEK с ЧПУ, имеет решающее значение, поскольку стоматологические компоненты требуют идеальной подгонки с допусками, часто измеряемыми микронами. Эти детали должны легко интегрироваться, не вызывая раздражения или будущих осложнений, поэтому процесс производства не менее важен, чем сам материал. Способность материала соединяться с костью - процесс, который поддерживает остеоинтеграция7Это также является ключевым фактором успеха.

| Характеристика | PEEK | Титан медицинского класса |

|---|---|---|

| Радиолуценция | Прозрачный для рентгеновских лучей | Непрозрачный, закрывает обзор |

| Модуль | Похожа на человеческую кость | Гораздо жестче, чем кость |

| Вес | Легкий | Тяжелее |

| Биосовместимость | Превосходный, инертный | Превосходный, инертный |

Помимо человеческого тела, эластичность и легкость PEEK сделали его востребованным материалом в отраслях, где поломка недопустима. Его применение стремительно расширяется от неба до дорог.

Достижение новых высот: Аэрокосмические приложения

В аэрокосмической промышленности важен каждый грамм. Снижение веса напрямую связано с повышением эффективности использования топлива и увеличением грузоподъемности. PEEK предлагает соотношение прочности и веса, которое конкурирует с некоторыми металлами, но при этом имеет меньшую плотность. Мы часто обрабатываем PEEK для таких компонентов, как кронштейны, зажимы и крепежные детали, которые используются во всех самолетах. Помимо веса, PEEK обладает превосходными показателями FST (пламя, дым и токсичность), что означает, что он не выделяет вредных газов при воздействии огня - важнейшее требование безопасности в салоне самолета. Его устойчивость к агрессивным авиационным жидкостям, таким как реактивное топливо и гидравлическое масло, также обеспечивает долговременную надежность.

Автомобильные шестерни и уплотнения

Автомобильная промышленность - еще одна область, где PEEK проявляет себя с лучшей стороны. Высокопроизводительные шестерни из ПЭЭК могут работать с меньшим количеством смазки и шума по сравнению с их металлическими аналогами. Они демонстрируют отличную износостойкость, продлевая срок службы важнейших компонентов трансмиссии и двигателя. Уплотнения и упорные шайбы из PEEK также широко распространены, поскольку они способны выдерживать высокие температуры и агрессивные химические вещества, встречающиеся в современных двигателях. С появлением электромобилей (EV) превосходные электроизоляционные свойства PEEK становятся еще более важными для компонентов аккумуляторных блоков и электродвигателей.

Питание современной электроники

В электронике PEEK используется для изготовления высокопроизводительных изоляторов, разъемов и тестовых гнезд для полупроводниковых микросхем. Его способность сохранять свои механические и электрические свойства при очень высоких температурах делает его идеальным для сложных производственных процессов, таких как обработка полупроводниковых пластин. Его химическая чистота гарантирует, что он не загрязнит чувствительные электронные компоненты. Точность обработки PEEK на станках с ЧПУ позволяет нам создавать невероятно маленькие и сложные изоляторы, которые необходимы для миниатюризации современных устройств.

| Промышленность | Ключевое требование к производительности | Как PEEK CNC обработанные детали Excel |

|---|---|---|

| Аэрокосмическая промышленность | Высокое соотношение прочности и веса, рейтинг FST | Снижает расход топлива, повышает безопасность |

| Автомобили | Износостойкость, химическая устойчивость | Увеличивает срок службы компонентов, снижает уровень шума |

| Электроника | Электроизоляция, термостойкость | Обеспечивает миниатюризацию, гарантирует надежность |

Универсальность PEEK поражает. В медицине его биосовместимость и костеподобные свойства являются ключевыми для имплантатов. В аэрокосмической промышленности он представляет собой легкую, но прочную альтернативу металлу. В автомобилестроении и электронике его долговечность и изоляционные свойства делают его бесценным. Обработка PEEK с ЧПУ раскрывает эти преимущества в различных отраслях промышленности с высокими ставками, обеспечивая компоненты, которые работают без компромиссов. Такая адаптивность делает его материалом высшего класса для решения современных инженерных задач.

Сравниваете обработку PEEK с ЧПУ с альтернативными методами производства?

Вы когда-нибудь сталкивались с проблемой выбора правильного метода производства для высокопроизводительных компонентов из полиэфирэфиркетона? Выбор неправильного процесса может привести к дорогостоящим задержкам и деталям, не соответствующим вашим стандартам производительности.

В то время как обработка PEEK с ЧПУ обеспечивает непревзойденную точность и гибкость при изготовлении прототипов и малосерийных изделий, такие альтернативы, как литье под давлением и 3D-печать, больше подходят для крупносерийного производства и быстрых нефункциональных прототипов, соответственно. Выбор оптимального варианта зависит от конкретных требований к проекту, бюджета и сроков.

При оценке вариантов производства первое сравнение часто проводится между обработкой на станках с ЧПУ и 3D-печатью. Оба варианта отлично подходят для создания сложные детали без необходимости использования дорогостоящей оснастки, но они превосходят друг друга в разных областях.

Обработка PEEK с ЧПУ в сравнении с 3D-печатью (FDM/FFF)

3D-печать, в частности Fused Deposition Modeling (FDM), создает детали слой за слоем. Этот процесс отлично подходит для быстрого создания первоначальных концептуальных моделей. Вы можете получить в руки физическую деталь в течение нескольких часов для проверки формы и посадки. Однако, когда речь заходит о производительности, 3D-печатные детали из PEEK имеют присущие им недостатки. Послойная конструкция может создавать детали с анизотропные свойства8То есть их прочность зависит от направления приложенной силы. В ходе наших испытаний PTSMAKE мы обнаружили, что места сцепления слоев часто первыми выходят из строя под действием нагрузки.

В отличие от этого, обработка PEEK с ЧПУ начинается с цельного блока экструдированного PEEK. Материал удаляется субтрактивно, чтобы получить конечную деталь. Этот процесс гарантирует, что деталь сохранит всю изотропную прочность основного материала. Получаемые компоненты значительно прочнее, долговечнее и обладают лучшими механическими свойствами по сравнению с 3D-печатными аналогами. Кроме того, обработка с ЧПУ обеспечивает гораздо более качественную обработку поверхности и позволяет выдерживать гораздо более жесткие допуски, что очень важно для медицинских, аэрокосмических и автомобильных применений, где точность не является обязательным условием.

Сравнение с глазу на глаз: Скорость, качество и сила

| Характеристика | Обработка PEEK с ЧПУ | 3D-печать из полиэфирного волокна (FDM) |

|---|---|---|

| Толерантность | С точностью до ±0,001" (0,025 мм) | Обычно ±0,010" (0,25 мм) |

| Отделка поверхности | Превосходный, гладкий (как фрезерованный) | Видимые линии слоя, неровности |

| Прочность деталей | Изотропный, полная прочность материала | Анизотропный, слабее на линиях слоев |

| Лучший пример использования | Функциональные прототипы, малосерийное производство | Концептуальные модели, тестирование формы/прилегания |

| Время выполнения (1-10 деталей) | Пост (дней) | Очень быстро (от нескольких часов до нескольких дней) |

Для любого применения, где деталь будет подвергаться механическим нагрузкам, высоким температурам или воздействию агрессивных химических веществ, Обработка PEEK с ЧПУ является явным победителем. Хотя 3D-печать имеет свое место для проверки на ранних этапах, она не может сравниться по качеству и надежности с правильно обработанными компонентами.

Следующее важное сравнение - с Литье под давлением PEEK. Именно здесь разговор переходит от создания прототипов и низкие объёмы до массового производства. Решение о выборе между обработкой с ЧПУ и литьем под давлением почти полностью определяется количеством и стоимостью одной детали.

Обработка PEEK с ЧПУ по сравнению с литьем под давлением

Литье под давлением предполагает создание индивидуальной стальной формы, что требует значительных предварительных инвестиций. Стоимость пресс-формы может быть значительной, что делает ее непрактичной для производства всего нескольких деталей. Однако после изготовления формы стоимость производства каждой последующей детали невероятно низка, а скорость производства очень высока. Тысячи одинаковых деталей могут быть изготовлены быстро и эффективно.

Это полная противоположность Обработка PEEK с ЧПУ. При механической обработке нет затрат на оснастку. Настройка происходит относительно быстро, что делает ее идеальной для производства от одного прототипа до нескольких сотен деталей. Стоимость одной детали остается относительно постоянной независимо от количества. Однако при увеличении масштабов производства стоимость одной детали при механической обработке в конечном итоге будет намного выше, чем при литье под давлением.

Точка безубыточности по затратам и объему

По моему опыту работы с клиентами в PTSMAKE, мы часто помогаем определить точку безубыточности. Мы анализируем стоимость оснастки для литья под давлением и стоимость одной детали для обоих процессов. Для деталей из полиэфирэфиркетона точка пересечения, когда литье под давлением становится более рентабельным, чем обработка на станках с ЧПУ, обычно находится в диапазоне тысяч единиц.

| Фактор | Обработка PEEK с ЧПУ | Литье под давлением из полиэфирэфиркетона |

|---|---|---|

| Стоимость оснастки | Нет | Высокий (от тысяч до десятков тысяч) |

| Стоимость одной детали (низкий объем) | Умеренный | Очень высокая (из-за амортизации оснастки) |

| Стоимость одной детали (высокий объем) | Остается относительно постоянной | Очень низкий |

| Время выполнения заказа (первые детали) | Короткие (от нескольких дней до нескольких недель) | Долго (от нескольких недель до нескольких месяцев для плесени) |

| Гибкость конструкции | Высокий (легко изменяемый дизайн) | Низкий (изменения требуют модификации пресс-формы) |

Чаще всего мы используем технологию обработки с ЧПУ для изготовления первоначальных прототипов и первых партий продукции. Это позволяет проводить итерации дизайна и тестировать рынок, не прибегая к изготовлению дорогостоящей пресс-формы. Когда дизайн доработан и спрос подтвержден, мы переводим проект на литье под давлением для масштабируемого, экономически эффективного массового производства. Этот гибридный подход позволяет использовать лучшее из двух миров.

Выбор правильного метода производства PEEK имеет решающее значение. Обработка PEEK с ЧПУ отличается точностью, прочностью и гибкостью, что делает его лучшим выбором для высококачественных функциональных прототипов и малосерийного производства. В то время как 3D-печать обеспечивает скорость изготовления моделей на ранних стадиях, а литье под давлением - непревзойденную экономическую эффективность при массовом производстве, обработка с ЧПУ прекрасно преодолевает этот разрыв. Она позволяет создавать прочные детали производственного качества без больших затрат на оснастку.

Устойчивость и воздействие на окружающую среду при обработке ПЭЭК?

Вы когда-нибудь задумывались об экологических издержках использования такого высокоэффективного полимера, как PEEK? В то время как мы стремимся к экологичности производства, игнорирование влияния материала на жизненный цикл может привести к срыву даже самых инновационных проектов.

Обработка PEEK может соответствовать целям устойчивого развития. Благодаря эффективным процессам с ЧПУ, минимизирующим отходы и энергию, а также программам переработки отработанных деталей, воздействие на окружающую среду значительно снижается. Исключительная прочность PEEK также означает более длительный срок службы деталей, что способствует развитию циркулярной экономики.

Когда мы говорим о высокоэффективных материалах, в центре внимания оказываются механические свойства и стоимость. Однако экологичность больше не является второстепенным вопросом, это основное требование ответственного производства. Хорошая новость заключается в том, что обработка на станках с ЧПУ по своей сути не противоречит заботе об окружающей среде. Все дело в реализации разумных стратегий от начала и до конца. В компании PTSMAKE мы включили эти методы в наши основные операции не только для того, чтобы соответствовать требованиям, но и потому, что это хорошая инженерная работа.

Укрощение стружки: эффективное управление отходами

Первым и наиболее заметным воздействием на окружающую среду любого процесса обработки являются образующиеся отходы - стружка, или "стружка", и обрезки материала. Поскольку PEEK является полимером премиум-класса, каждый грамм отходов представляет собой финансовые потери, что создает мощный стимул для эффективного управления.

Важность сегрегации

Самым важным шагом в утилизации отходов ПЭЭК является строгая сортировка. Загрязнение стружки PEEK другими пластиками, металлами или жидкостями для резки может сделать ее не подлежащей переработке. Мы используем специальные контейнеры для стружки PEEK на каждом станке. Эта простая дисциплина обеспечивает чистоту потока отходов, сохраняя их ценность для переработки. Чистая, отсортированная партия PEEK-отходов может быть переработана в гранулы для применений с менее строгими требованиями к чистоте.

Сокращение отходов на источнике

Лучший способ справиться с отходами - создавать их меньше. Это начинается с оптимизации процессов.

- Запас почти чистой формы: По возможности мы используем исходный материал, максимально приближенный к размерам конечной детали. Это позволяет свести к минимуму количество материала, который необходимо обработать.

- Вложенные части: Для проектов, включающих множество мелких деталей из одного листа или блока, мы используем программное обеспечение CAM для эффективного размещения компонентов, подобно тому, как это делает машина для резки печенья на тесто, чтобы максимизировать выход материала.

Вот простой расклад того, как эти стратегии влияют на устойчивость.

| Стратегия | Экологическая выгода | Экономическая выгода |

|---|---|---|

| Разделение материалов | Обеспечивает переработку отходов, отводит их от свалок. | Возврат стоимости материала, снижение платы за утилизацию. |

| Запас почти чистой формы | Меньший съем материала, меньшее потребление энергии. | Снижение затрат на сырье, сокращение времени цикла. |

| Вложение деталей | Максимальное использование материала, меньше брака. | Более высокая доходность на единицу запасов, повышение рентабельности. |

Рассматривая лом PEEK как ценный ресурс, а не просто отходы, мы меняем все экономическое и экологическое уравнение. Такой подход превращает потенциальную ответственность в актив и является краеугольным камнем устойчивого развития обработка на станках с ЧПУ. Сайт термопластик9 Природа PEEK делает возможным такой круговой подход.

Помимо утилизации физических отходов, потребление энергии является еще одним существенным фактором, влияющим на экологию при обработке с ЧПУ. Высокоскоростные шпиндели, мощные сервоприводы и насосы охлаждающей жидкости - все они потребляют значительное количество энергии. Однако, как и в случае с материальными отходами, стратегическая оптимизация может привести к значительному снижению энергопотребления.

Роль эффективных процессов в экологичном производстве

Эффективный процесс обработки не только быстрее, но и экологичнее. Каждая минута сэкономленного времени цикла напрямую отражается на снижении энергопотребления и уменьшении углеродного следа.

Оптимизация траектории инструмента и эффективность станка

Современное программное обеспечение CAM позволяет создавать высокоэффективные траектории движения инструмента, которые были немыслимы еще десять лет назад.

- Высокоскоростная обработка (HSM): Такие техники, как трохоидальное фрезерование, используют легкие и быстрые резы вместо тяжелых и медленных. Хотя это может показаться нелогичным, HSM часто сокращает общее время цикла и дает меньшую нагрузку на станок, снижая пиковое потребление энергии. По нашему опыту в прошлых проектах PTSMAKE, применение HSM для PEEK может сократить время обработки на 15-30%, что приводит к пропорциональному снижению потребления энергии на деталь.

- Современное оборудование: Новые станки с ЧПУ разрабатываются с учетом требований энергоэффективности. Такие функции, как рекуперативное торможение серводвигателей и интеллектуальные режимы отключения питания в периоды простоя, могут существенно изменить ситуацию в течение производственного цикла. Модернизация и обслуживание оборудования - это инвестиции в производительность и устойчивое развитие.

Преимущество жизненного цикла: Непреходящая ценность PEEK

Возможно, самым убедительным аргументом в пользу экологичности PEEK являются его долгосрочные характеристики. Для производства детали, обработанной из PEEK, может потребоваться больше энергии, чем для производства детали из обычного пластика, но срок ее службы зачастую на порядки больше, особенно в жестких химических, термических или износостойких условиях.

| Характеристика | Компонент PEEK | Обычный материальный компонент |

|---|---|---|

| Срок службы | Очень долговечны, часто служат в течение всего срока службы сборки. | Короткие, требующие многократной замены. |

| Химическая стойкость | Инертен к широкому спектру химических веществ, предотвращает разложение. | Может корродировать или разрушаться, что приводит к поломке. |

| Техническое обслуживание | Минимум; "подошел и забыл". | Требуется регулярный осмотр и замена. |

| Общее воздействие на окружающую среду | Низкая, благодаря снижению частоты замены и расхода материалов с течением времени. | Высокая, из-за повторяющихся циклов производства и утилизации. |

Такая долговечность означает, что на протяжении всего срока службы изделия требуется производить, транспортировать и устанавливать меньше сменных деталей. При рассмотрении общей стоимости владения - как финансовой, так и экологической - полиэфирэфиркетон часто оказывается более рациональным выбором для критически важных применений. Первоначальные инвестиции в высококачественный обработка на станках с ЧПУ Процесс приносит свои плоды, предотвращая экологические издержки, связанные с преждевременными поломками и повторными производственными циклами.

В целом, устойчивость обработка на станках с ЧПУ это не данность, а результат продуманной стратегии. Тщательно контролируя отходы, перерабатывая отходы, оптимизируя процессы обработки для снижения энергопотребления и используя невероятную долговечность PEEK, мы можем производить высокопроизводительные компоненты с ответственностью. Главное - рассматривать устойчивое развитие через призму всего жизненного цикла изделия, где долговечность PEEK часто обеспечивает решающее экологическое преимущество, способствуя созданию более круговой и менее расточительной производственной экосистемы.

Повышение точности: PTSMAKE для высококачественной обработки ПЭЭК с ЧПУ

Готовы оптимизировать свои высокопроизводительные проекты с помощью квалифицированной обработки PEEK с ЧПУ? Доверьтесь PTSMAKE - вашему партнеру нового поколения - за быстрые расценки, непревзойденное качество и надежный сервис. Свяжитесь с нами сегодня, чтобы получить индивидуальное предложение и испытать точность производства без компромиссов!

Узнайте, как это свойство позволяет деталям из PEEK сохранять целостность в среде горячей воды и пара. ↩

Узнайте, как это свойство полимера влияет на конечную прочность, химическую стойкость и качество обработки PEEK. ↩

Узнайте, как изменяются свойства материалов в процессе обработки и как предотвратить дорогостоящие отказы деталей. ↩

Понимание ключевых параметров (например, Ra), используемых для определения и контроля текстуры обработанной поверхности. ↩

Узнайте, как реакция материала на напряжение влияет на качество конечной детали и успешность обработки. ↩

Поймите это ключевое свойство полимера, чтобы понять, почему PEEK требует особого отжига. ↩

Узнайте больше о том, как материалы способствуют росту костной ткани для создания более прочных и успешных медицинских имплантатов. ↩

Поймите, как свойства материала могут отличаться в зависимости от направления, что влияет на производительность и надежность детали. ↩

Поймите свойство материала, которое делает PEEK пригодным для вторичной переработки, и его значение для устойчивого производства. ↩