## Qual é a diferença entre dissipadores de calor com e sem revestimento?

Está confuso sobre qual o processo de fabrico de dissipadores de calor que melhor se adequa às suas necessidades de gestão térmica? Muitos engenheiros debatem-se com a escolha entre dissipadores de calor extrudidos e laminados, selecionando frequentemente a opção errada por não compreenderem as suas diferenças fundamentais. Isto pode levar a problemas de sobreaquecimento e a uma menor fiabilidade do produto.

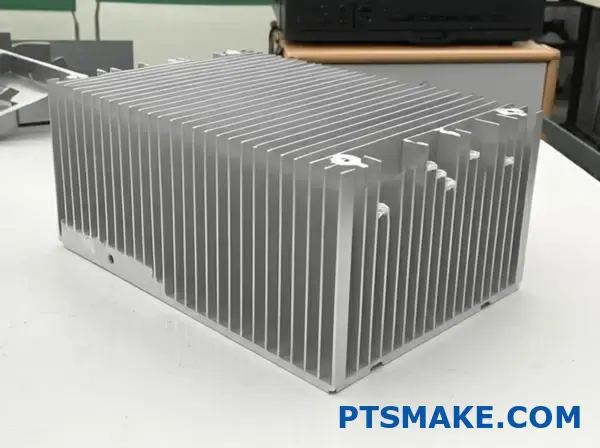

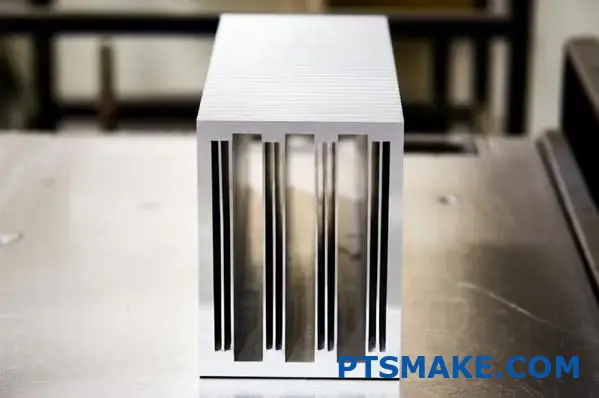

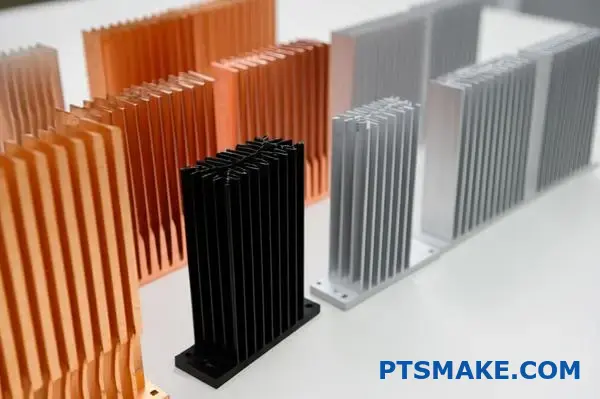

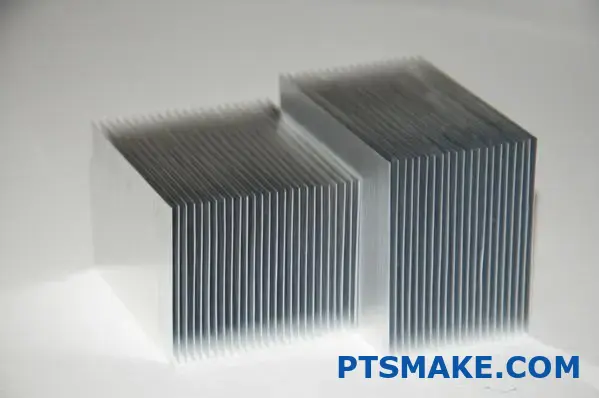

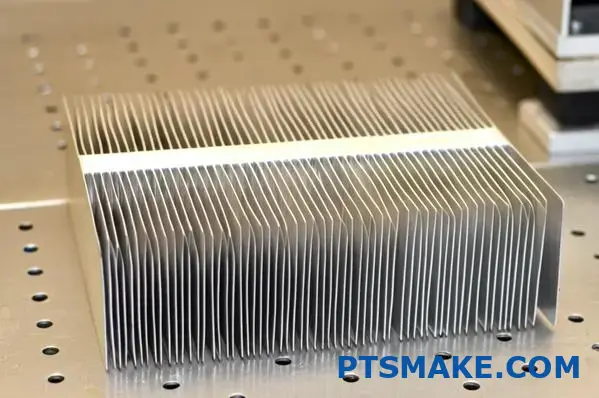

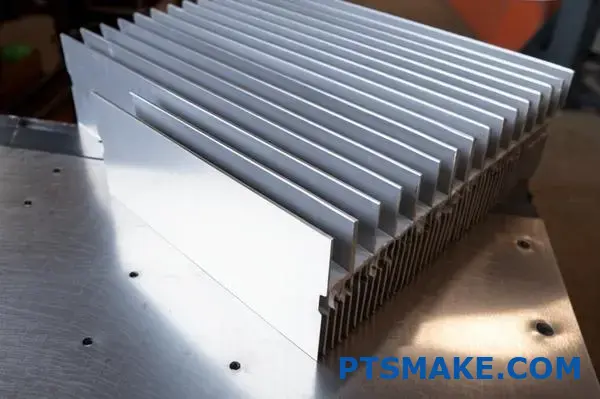

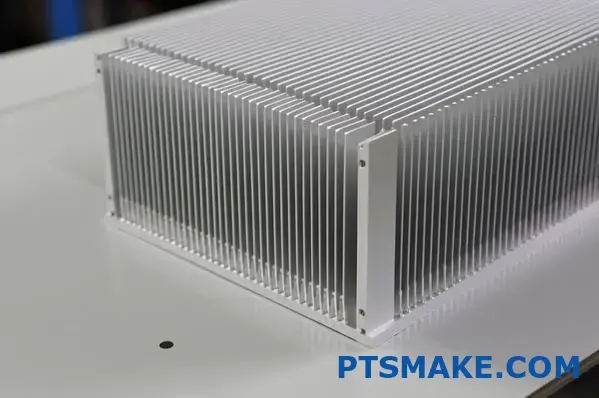

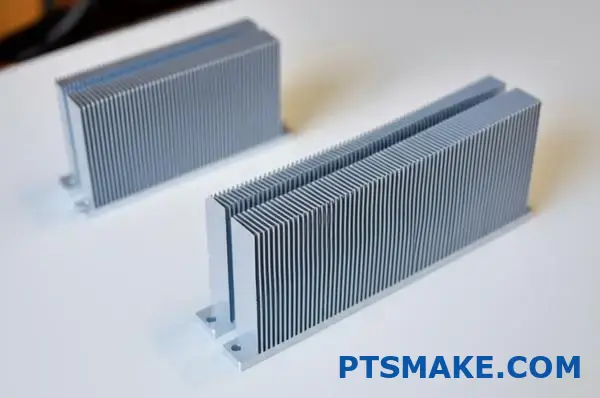

Os dissipadores de calor com corte oferecem maior densidade de aletas e eficiência térmica em comparação com os dissipadores de calor extrudidos. O Skiving cria aletas mais finas e estreitamente agrupadas a partir de blocos de metal sólidos, enquanto a extrusão força o alumínio através de uma matriz para formar designs de dissipadores mais simples e económicos.

Trabalhei extensivamente com ambos os tipos nas nossas instalações de fabrico no PTSMAKE. A escolha certa depende dos requisitos específicos da sua aplicação. Se necessitar de um arrefecimento máximo num espaço compacto, os dissipadores de calor com rebaixos têm normalmente um desempenho superior. Para aplicações mais simples com restrições orçamentais, as opções extrudidas fazem frequentemente mais sentido. Deixem-me explicar as principais diferenças em mais pormenor abaixo.

Os dissipadores de calor são extrudidos?

Já alguma vez se perguntou porque é que alguns dispositivos electrónicos sobreaquecem enquanto outros se mantêm frios sob pressão? O segredo pode estar nos seus dissipadores de calor, mas sabe como são feitos estes componentes de arrefecimento cruciais? O método de fabrico pode fazer toda a diferença entre um dispositivo que falha prematuramente e um que funciona de forma fiável durante anos.

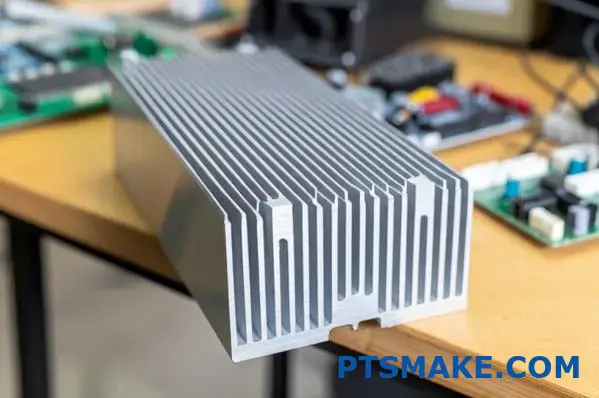

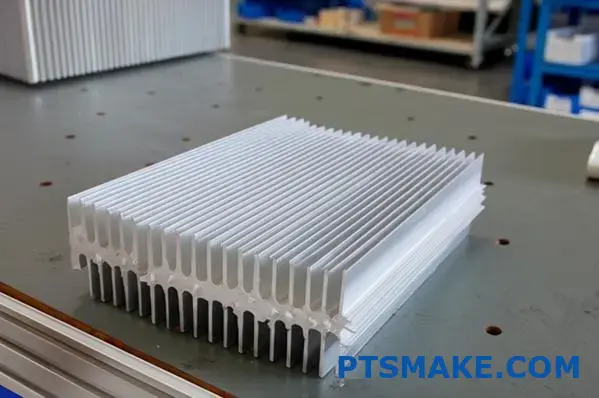

Sim, muitos dissipadores de calor são extrudidos, particularmente os dissipadores de calor de alumínio. O processo de extrusão força o alumínio através de uma matriz para criar o perfil do dissipador de calor numa única operação. Este método de fabrico é popular porque oferece um bom equilíbrio entre rentabilidade, desempenho térmico e flexibilidade de design para muitas aplicações de arrefecimento.

Os fundamentos do fabrico de dissipadores de calor extrudidos

A extrusão é um dos métodos mais comuns para produzir dissipadores de calor, especialmente para aplicações que não requerem um desempenho de arrefecimento extremamente elevado. Nos meus anos no PTSMAKE, vi o processo de extrusão tornar-se cada vez mais sofisticado, mas os princípios básicos permanecem os mesmos.

Explicação do processo de extrusão

O processo de extrusão do alumínio começa com o aquecimento dos tarugos de alumínio a aproximadamente 800-925°F (427-496°C). A esta temperatura, o alumínio torna-se maleável mas não fundido. O lingote aquecido é então forçado a passar por uma matriz especialmente concebida, utilizando uma prensa hidráulica que pode exercer uma enorme pressão - frequentemente entre 100 e 15.000 toneladas, dependendo da complexidade e do tamanho do perfil.

O que torna este processo particularmente valioso para o fabrico de dissipadores de calor é o facto de toda a secção transversal ser formada simultaneamente à medida que o alumínio passa pela matriz. Uma vez extrudidos, os perfis são arrefecidos, endireitados e cortados no comprimento desejado.

Vantagens dos dissipadores de calor em alumínio extrudido

Os dissipadores de calor extrudidos oferecem várias vantagens que os tornam a escolha preferida para muitas aplicações de gestão térmica:

| Vantagem | Descrição |

|---|---|

| Custo-eficácia | Custos de produção e de ferramentas mais baixos em comparação com outros métodos |

| Flexibilidade de conceção | Capacidade de criar secções transversais complexas numa única operação |

| Bom desempenho térmico | Adequado para muitas aplicações gerais de arrefecimento |

| Propriedades do material | O alumínio oferece uma excelente relação entre condutividade térmica e peso |

| Velocidade de produção | Elevadas taxas de produção para requisitos de grandes volumes |

Como alguém que supervisionou a produção de milhares de dissipadores de calor, posso atestar que a vantagem de custo se torna particularmente significativa em grandes séries de produção, em que o custo inicial da matriz é amortizado em muitas unidades.

Limitações da extrusão para o fabrico de dissipadores de calor

Apesar da sua popularidade, o processo de extrusão tem limitações inerentes que os engenheiros devem ter em conta ao conceberem soluções de refrigeração.

Restrições físicas da extrusão

O rácio de aspeto1 de aletas (altura para largura) é limitada na extrusão devido à física do fluxo de metal através da matriz. Normalmente, este rácio não pode exceder 10:1, o que significa que é difícil produzir aletas muito altas e finas apenas através da extrusão. Além disso, existem requisitos mínimos de espessura - normalmente cerca de 1,5 mm - para garantir que o alumínio flui corretamente através da matriz sem causar defeitos.

Considerações sobre o desempenho

Embora os dissipadores de calor extrudidos tenham um desempenho adequado em muitas aplicações, podem não ser suficientes para a eletrónica de elevada densidade de potência. As limitações na densidade e espessura das aletas têm um impacto direto na área de superfície disponível para dissipação de calor, que é um fator crítico no desempenho térmico.

Métodos alternativos de fabrico de dissipadores de calor

Quando a extrusão não satisfaz os requisitos de desempenho, entram em ação vários métodos de fabrico alternativos:

Dissipadores de calor com revestimento

O corte envolve o corte de aletas a partir de um bloco sólido de metal (normalmente cobre ou alumínio). Este processo pode criar aletas muito mais finas e densidades de aletas mais elevadas do que a extrusão, resultando num desempenho térmico significativamente melhorado. Na PTSMAKE, recomendamos frequentemente dissipadores de calor com aletas para aplicações em que é necessário um arrefecimento máximo num espaço limitado.

Dissipadores de calor fundidos sob pressão

A fundição sob pressão envolve a injeção de metal fundido numa cavidade do molde. Este método permite geometrias de base mais complexas do que a extrusão, mas normalmente não consegue atingir a mesma densidade de aletas ou rácios de aspeto. A fundição sob pressão é particularmente útil quando a base do dissipador de calor necessita de caraterísticas complexas ou de disposições de montagem.

Dissipadores de calor com aletas coladas

Para aplicações que requerem um desempenho extremamente elevado, os dissipadores de calor com alhetas ligadas oferecem uma excelente solução. Este método envolve a fixação de alhetas fabricadas individualmente a uma placa de base, permitindo densidades de alhetas muito elevadas e a utilização de materiais diferentes para a base e as alhetas, se desejado.

Seleção do processo de fabrico do dissipador de calor adequado

A escolha entre os tipos de dissipadores extrudidos e outros tipos de dissipadores de calor requer uma consideração cuidadosa de vários factores:

| Fator | Dissipadores de calor extrudidos | Métodos alternativos |

|---|---|---|

| Desempenho térmico | Bom para aplicações gerais | Superior para aplicações de alta potência |

| Custo | Mais baixo, especialmente em volume | Mais elevado, mas justificado pelo desempenho |

| Complexidade da conceção | Limitado por restrições de extrusão | Maior flexibilidade |

| Volume de produção | Excelente para grandes volumes | Algumas alternativas melhores para volumes reduzidos |

| Considerações sobre o peso | Leve | Muitas vezes mais pesados devido ao material ou à conceção |

A decisão acaba por se resumir ao equilíbrio entre os requisitos térmicos e as restrições orçamentais. De acordo com a minha experiência, muitos engenheiros começam por sobre-especificar as suas soluções térmicas, levando a custos desnecessários. Por outro lado, outros subestimam as suas necessidades de arrefecimento, o que resulta em problemas de fiabilidade no futuro.

Aplicações industriais para dissipadores de calor extrudidos

Os dissipadores de calor em alumínio extrudido encontram o seu lugar em numerosas indústrias e aplicações:

- Eletrónica de consumo (computadores, equipamento áudio)

- Aparelhos de iluminação LED

- Fontes de alimentação e inversores

- Componentes electrónicos para automóveis

- Equipamento de telecomunicações

- Sistemas de controlo industrial

Para estas aplicações, o equilíbrio entre custo, desempenho e fiabilidade oferecido pelos dissipadores de calor extrudidos representa frequentemente a solução ideal.

O alumínio extrudido pode ser tratado termicamente?

Já alguma vez concebeu um projeto utilizando alumínio extrudido, apenas para se perguntar se poderia aumentar a sua resistência através de tratamento térmico? Muitos engenheiros enfrentam este dilema ao equilibrarem a conveniência da extrusão com a necessidade de melhorar as propriedades mecânicas. Um erro pode levar à falha do componente ou a custos de fabrico desnecessários.

Sim, o alumínio extrudido é tratável termicamente, mas apenas se pertencer a séries de ligas tratáveis termicamente (2xxx, 6xxx, 7xxx). As ligas 6061 e 6063, normalmente utilizadas para extrusões, respondem particularmente bem a processos de tratamento térmico, como o tratamento térmico em solução e o envelhecimento, que melhoram significativamente as suas propriedades de resistência, mantendo os perfis complexos obtidos durante a extrusão.

Compreender o tratamento térmico para alumínio extrudido

O tratamento térmico transforma a microestrutura das ligas de alumínio, melhorando as suas propriedades mecânicas através de ciclos controlados de aquecimento e arrefecimento. Tendo trabalhado com extrusões de alumínio para várias soluções de gestão térmica, vi em primeira mão como um tratamento térmico adequado pode ser decisivo para o sucesso de um projeto.

Ligas de alumínio tratáveis termicamente vs. não tratáveis termicamente

Nem todas as ligas de alumínio reagem da mesma forma ao tratamento térmico. A distinção depende principalmente da sua composição química:

| Série Alloy | Tratável termicamente? | Aplicações comuns | Elementos de liga primários |

|---|---|---|---|

| 1xxx (Puro) | Não | Condutores eléctricos, Equipamento químico | 99%+ Alumínio |

| 2xxx | Sim | Aeroespacial, Militar | Cobre |

| 3xxx | Não | Permutadores de calor, Utensílios de cozinha | Manganês |

| 4xxx | Parcialmente | Varas de soldadura, Automóvel | Silício |

| 5xxx | Não | Marinha, Arquitetura | Magnésio |

| 6xxx | Sim | Extrusões, Dissipadores de calor | Magnésio, Silício |

| 7xxx | Sim | Estruturas de aeronaves, peças sujeitas a grandes tensões | Zinco |

As ligas da série 6xxx são particularmente populares para extrusão porque combinam excelente extrudabilidade com boa resposta ao tratamento térmico. Na PTSMAKE, trabalhamos frequentemente com 6061 e 6063 para dissipadores de calor de alumínio extrudido personalizados, uma vez que proporcionam um equilíbrio ótimo de condutividade térmica e resistência mecânica após tratamento térmico.

O processo de tratamento térmico para alumínio extrudido

O tratamento térmico do alumínio extrudido envolve normalmente três fases principais:

- Tratamento térmico de solução: Aquecimento do alumínio a cerca de 525°C (980°F) para dissolver os elementos de liga numa solução sólida

- Têmpera: Arrefecimento rápido do material até à temperatura ambiente, geralmente em água, para criar uma solução sólida supersaturada

- Envelhecimento: Envelhecimento natural à temperatura ambiente ou envelhecimento artificial a temperaturas elevadas (normalmente 320-400°F ou 160-205°C) para formar precipitados de reforço

Este processo melhora significativamente as propriedades mecânicas através da criação de precipitados microscópicos que impedem o movimento de deslocação dentro da estrutura cristalina do alumínio.

Impacto do tratamento térmico nas propriedades do alumínio extrudido

O tratamento térmico pode transformar drasticamente as propriedades dos perfis de alumínio extrudido, muitas vezes duplicando ou mesmo triplicando a sua resistência em comparação com a condição de extrudido.

Melhorias na propriedade mecânica

Por exemplo, o alumínio 6061 na sua condição de extrudido (têmpera T1) tem uma resistência à tração típica de cerca de 18-20 ksi (125-140 MPa). Após um tratamento térmico adequado para a têmpera T6, esta aumenta para aproximadamente 42-45 ksi (290-310 MPa). Este aumento de resistência ocorre com alterações dimensionais mínimas, preservando as geometrias complexas da secção transversal obtidas durante o processo de extrusão.

Considerações sobre a condutividade térmica

Ao projetar dissipadores de calor em alumínio extrudido, a condutividade térmica é tão importante como a resistência mecânica. Curiosamente, o tratamento térmico tem um efeito relativamente menor na condutividade térmica em comparação com o seu impacto na resistência. No caso do alumínio 6063, a condutividade térmica diminui normalmente apenas cerca de 5-10% após o tratamento térmico para a condição T6, mantendo excelentes capacidades de dissipação de calor.

Desafios no tratamento térmico de alumínio extrudido

Embora o tratamento térmico ofereça benefícios significativos, não é isento de desafios:

Distorção e deformação

As extrusões longas e finas com secções transversais complexas podem deformar-se durante a fase de arrefecimento rápido do tratamento térmico. Na minha experiência de trabalho com projectos de dissipadores de calor personalizados, isto exigiu ocasionalmente operações de endireitamento adicionais ou mesmo redesenhos com espessuras de parede mais uniformes para minimizar a distorção.

Propriedades irregulares

As secções mais espessas arrefecem mais lentamente durante a têmpera do que as mais finas, o que pode levar a variações nas propriedades mecânicas ao longo de uma extrusão complexa. Para aplicações críticas, recomendamos, por vezes, a conceção de extrusões com espessuras de parede mais uniformes ou consideramos a pós-maquinação a partir de stock de chapa para peças que requerem propriedades extremamente consistentes.

Compensações de resistência à corrosão

Embora o tratamento térmico aumente a resistência, pode por vezes reduzir a resistência à corrosão, particularmente em ambientes marinhos. Para aplicações em que tanto a força como a resistência à corrosão são críticas, a seleção da liga torna-se especialmente importante. Por vezes, uma liga de resistência ligeiramente inferior com melhores propriedades de corrosão pode ser a melhor escolha para uma fiabilidade a longo prazo.

Tratamentos térmicos comuns para dissipadores de calor de alumínio extrudido

Para aplicações de gestão térmica, como os dissipadores de calor, são normalmente utilizadas várias designações de temperatura:

- T4: Tratamento térmico em solução e envelhecimento natural

- T5: Arrefecido a partir da extrusão e envelhecido artificialmente

- T6: Tratada termicamente e envelhecida artificialmente (proporciona a maior resistência)

A têmpera T6 é frequentemente preferida para dissipadores de calor que necessitam de suportar tensões mecânicas, mantendo a estabilidade dimensional a temperaturas de funcionamento elevadas. A têmpera T5 oferece um bom compromisso entre resistência melhorada e custo de fabrico quando não é necessária a resistência máxima.

Otimização de dissipadores de calor de alumínio extrudido através de tratamento térmico

Com base na minha experiência no desenvolvimento de soluções de arrefecimento para várias indústrias, a decisão de tratar termicamente os dissipadores de calor de alumínio extrudido depende de vários factores específicos da aplicação:

- Gama de temperaturas de funcionamento

- Tensões mecânicas (forças de montagem, vibrações)

- Restrições de peso e espaço

- Sensibilidade dos custos

- Volume de produção

Para aplicações de computação de elevado desempenho em que os dissipadores de calor podem ser sujeitos a tensões mecânicas significativas devido à pressão de montagem ou a choques e vibrações, as extrusões 6061-T6 tratadas termicamente proporcionam frequentemente o melhor equilíbrio entre desempenho térmico e fiabilidade mecânica.

De que são feitos os dissipadores de calor extrudidos?

Já alguma vez olhou para um dispositivo a funcionar a quente e se perguntou o que o impede de derreter? Ou talvez já tenha segurado num dissipador de calor e se tenha questionado sobre o que é que dá exatamente a este componente metálico leve a sua impressionante capacidade de arrefecimento? O material certo pode significar a diferença entre um desempenho ótimo e uma falha térmica catastrófica.

Os dissipadores de calor extrudidos são fabricados principalmente em ligas de alumínio, sendo 6063 e 6061 as escolhas mais comuns. Estas ligas oferecem um excelente equilíbrio entre condutividade térmica, resistência mecânica e capacidade de extrusão. O alumínio é forçado através de uma matriz sob pressão para criar a estrutura de aletas caraterística do dissipador de calor que maximiza a área de superfície para dissipação de calor.

Os principais materiais dos dissipadores de calor extrudidos

Tendo trabalhado com soluções de gestão térmica para várias indústrias, vi em primeira mão como a seleção do material afecta o desempenho do dissipador de calor. A escolha do material correto é crucial para equilibrar as necessidades de dissipação de calor com as restrições de fabrico.

Alumínio: O portador do padrão

O alumínio domina o mercado dos dissipadores de calor extrudidos por várias razões convincentes. Com uma condutividade térmica de cerca de 205-237 W/m-K (dependendo da liga específica), o alumínio transfere eficazmente o calor para longe dos componentes críticos. O que torna o alumínio particularmente adequado para extrusão é a sua excelente conformabilidade a temperaturas elevadas.

As ligas de alumínio mais comuns utilizadas para dissipadores de calor extrudidos incluem:

| Liga metálica | Condutividade térmica (W/m-K) | Caraterísticas principais | Aplicações típicas |

|---|---|---|---|

| 6063 | 201-218 | Excelente extrudabilidade, bom acabamento superficial | Eletrónica de consumo, iluminação LED |

| 6061 | 167-173 | Melhor resistência, boa maquinabilidade | Telecomunicações, fontes de alimentação |

| 6005 | 170-180 | Resistência melhorada, extrudabilidade moderada | Eletrónica industrial, aplicações militares |

Porque é que o alumínio 6063 domina as extrusões de dissipadores de calor

Nos meus anos de trabalho com soluções térmicas no PTSMAKE, descobri que o alumínio 6063 é particularmente popular para dissipadores de calor extrudidos. O seu teor de magnésio e silício cria o equilíbrio perfeito de propriedades:

- Extrudabilidade superior: Flui excecionalmente bem através de matrizes complexas

- Excelente desempenho térmico: Entre as condutividades térmicas mais elevadas da série 6xxx

- Aspeto atrativo: Adapta-se bem aos tratamentos de anodização

- Resistência adequada: Suficiente para a maioria das aplicações térmicas

- Relação custo-eficácia: Mais económico do que as ligas de alto desempenho

Esta combinação faz do 6063 a escolha de eleição para aproximadamente 70% dos dissipadores de calor extrudidos que fabricamos.

Materiais alternativos para aplicações especializadas

Embora o alumínio domine, outros materiais são ocasionalmente utilizados para aplicações especializadas de dissipadores de calor extrudidos:

Ligas de cobre

O cobre oferece uma condutividade térmica superior (385-400 W/m-K) em comparação com o alumínio. No entanto, as extrusões de cobre são menos comuns devido a:

- Custo mais elevado do material (3-4 vezes mais caro do que o alumínio)

- Maior peso (o cobre é cerca de 3 vezes mais denso do que o alumínio)

- Processo de extrusão mais exigente que requer temperaturas e pressões mais elevadas

No PTSMAKE, normalmente recomendamos soluções baseadas em cobre apenas para as aplicações térmicas mais exigentes, em que a vantagem de desempenho justifica o custo mais elevado.

Compósitos de carboneto de silício-alumínio (AlSiC)

Para aplicações especializadas que requerem coeficiente de expansão térmica2 Para os componentes electrónicos (particularmente na eletrónica de potência), podem ser utilizados compósitos de matriz metálica como o AlSiC. Estes materiais combinam alumínio com partículas de carboneto de silício para criar compósitos com propriedades personalizadas. No entanto, raramente são extrudidos e, em vez disso, são normalmente produzidos através de processos de fundição ou metalurgia do pó.

Influência do processo de fabrico nas propriedades do material

O próprio processo de extrusão afecta as propriedades finais dos materiais dos dissipadores de calor. A compreensão destes efeitos ajuda os engenheiros a conceber soluções térmicas mais eficazes.

Estrutura e direccionalidade do grão

Durante a extrusão, os grãos de alumínio tornam-se alongados na direção do fluxo do material, criando uma condutividade térmica anisotrópica. Na minha experiência, isto pode resultar em valores de condutividade térmica que são 5-10% mais elevados na direção da extrusão em comparação com a direção transversal.

Para aplicações críticas, temos em conta esta direccionalidade ao orientar os dissipadores de calor em relação às fontes de calor e ao fluxo de ar.

Possibilidades de tratamento térmico

A maioria dos dissipadores de calor de alumínio é submetida a algum tipo de tratamento térmico após a extrusão para aumentar a resistência e a estabilidade:

- Têmpera T5: Envelhecido artificialmente após a extrusão para uma melhoria moderada da resistência

- Têmpera T6: Solução tratada termicamente e envelhecida artificialmente para uma resistência máxima

A diferença de condutividade térmica entre estes tratamentos é mínima (normalmente menos de uma redução de 5% com o tratamento T6), enquanto as propriedades mecânicas podem melhorar significativamente.

Tratamentos de superfície para um melhor desempenho

Os dissipadores de calor em alumínio bruto são frequentemente submetidos a tratamentos de superfície que afectam tanto o desempenho como o aspeto:

Anodização

A anodização cria uma camada de óxido controlada na superfície do alumínio que:

- Melhora a resistência à corrosão

- Fornece isolamento elétrico

- Permite o tingimento a cores

- Reduz ligeiramente a condutividade térmica (normalmente 1-3%)

Para a maioria das aplicações, os benefícios de proteção da anodização superam a pequena redução no desempenho térmico. No PTSMAKE, recomendamos normalmente a anodização preta para dissipadores de calor em aplicações visíveis, uma vez que também melhora a transferência de calor radiativo através do aumento da emissividade.

Niquelagem

Para ambientes em que a resistência à corrosão é fundamental, pode ser aplicado um revestimento de níquel. Isto cria uma barreira que protege o substrato de alumínio, mas acarreta uma modesta penalização do desempenho térmico devido à menor condutividade térmica do revestimento.

Considerações sobre a seleção de materiais para aplicações específicas

O material ideal para o dissipador de calor depende muito dos requisitos da aplicação. No meu trabalho de consultoria com clientes, normalmente considero:

Eletrónica de consumo

Para dispositivos de consumo em que o custo e o peso são críticos, o alumínio padrão 6063 é normalmente a melhor escolha. O processo de extrusão permite a produção económica de estruturas de aletas complexas que maximizam o arrefecimento em espaços compactos.

Iluminação LED

As aplicações LED beneficiam frequentemente do alumínio 6063 com anodização preta. A emissividade melhorada ajuda no arrefecimento radiativo, enquanto a formabilidade do material permite extrusões circulares ou de forma personalizada que se integram diretamente nos designs de fixação.

Eletrónica de potência

As aplicações de alta potência podem justificar materiais mais dispendiosos como o 6061-T6 ou mesmo soluções à base de cobre. O custo adicional é compensado por uma maior fiabilidade e pela capacidade de lidar com densidades de potência mais elevadas em aplicações de conversores e inversores.

Eletrónica automóvel

Os ambientes automóveis exigem uma excelente resistência à vibração e capacidade de ciclo térmico. Para estas aplicações, recomendamos frequentemente o alumínio 6061 com considerações de montagem adequadas para lidar com as condições adversas encontradas sob o capô.

Análise custo-benefício das escolhas de materiais

Ao aconselhar os clientes sobre a seleção do material do dissipador de calor, saliento sempre a importância de considerar o custo total do sistema e não apenas o preço do material. Uma liga de alumínio ligeiramente mais cara que permita um melhor desempenho térmico pode permitir:

- Dimensão total do dissipador de calor mais pequena

- Requisitos reduzidos de ventoinha ou mesmo arrefecimento passivo

- Prolongamento da vida útil dos componentes devido a temperaturas de funcionamento mais baixas

- Maior fiabilidade do produto

Esta abordagem holística garante a solução mais económica para a aplicação específica, em vez de se optar simplesmente pelo material mais barato disponível.

Como é que se tratam termicamente as extrusões de alumínio?

Já alguma vez teve dificuldades com extrusões de alumínio que não eram suficientemente fortes para a sua aplicação? Ou já se perguntou porque é que alguns componentes de alumínio conseguem suportar tensões elevadas enquanto outros se dobram ou partem? A diferença reside frequentemente num passo de fabrico crítico que transforma o alumínio comum em algo extraordinário.

O tratamento térmico de extrusões de alumínio envolve um processo de três etapas: tratamento térmico em solução (aquecimento a aproximadamente 980°F), têmpera (arrefecimento rápido em água) e envelhecimento (naturalmente à temperatura ambiente ou artificialmente a 320-400°F). Este processo aumenta significativamente a resistência e a dureza das ligas de alumínio tratáveis termicamente, como 6061 e 6063, mantendo as suas formas extrudidas.

A ciência por trás do tratamento térmico de extrusões de alumínio

O tratamento térmico altera fundamentalmente o alumínio a nível microestrutural, transformando perfis extrudidos relativamente macios em componentes com propriedades mecânicas significativamente melhoradas. Já supervisionei inúmeras operações de tratamento térmico, e a transformação nunca deixa de me impressionar.

Compreender o endurecimento por precipitação

O tratamento térmico mais comum para extrusões de alumínio envolve o endurecimento por precipitação (também chamado endurecimento por envelhecimento). Este processo funciona porque certas ligas de alumínio contêm elementos como o cobre, o magnésio e o silício que têm uma solubilidade variável no alumínio a diferentes temperaturas.

Durante o tratamento térmico em solução, estes elementos de liga dissolvem-se na matriz de alumínio. A têmpera "trava" esses elementos no lugar, criando uma solução supersaturada instável. Durante o envelhecimento, estes elementos formam precipitados microscópicos que bloqueiam o movimento de deslocação dentro da estrutura cristalina, reforçando significativamente o material.

Ligas de alumínio tratáveis termicamente vs. não tratáveis termicamente

Nem todas as ligas de alumínio respondem ao tratamento térmico. A capacidade depende inteiramente da sua composição química:

| Série Alloy | Tratável termicamente? | Aplicações comuns de extrusão |

|---|---|---|

| 1xxx (Puro) | Não | Condutores eléctricos, guarnições decorativas |

| 2xxx | Sim | Componentes aeroespaciais, aplicações de alta resistência |

| 3xxx | Não | Permutadores de calor, aplicações arquitectónicas |

| 4xxx | Parcialmente | Varas de soldadura (raramente extrudidas) |

| 5xxx | Não | Aplicações marítimas, produtos de arquitetura |

| 6xxx | Sim | Componentes estruturais, dissipadores de calor, perfis arquitectónicos |

| 7xxx | Sim | Estruturas aeroespaciais, aplicações de alto desempenho |

As ligas da série 6xxx, particularmente 6061 e 6063, são os cavalos de batalha da indústria de extrusão de alumínio. Estas ligas contêm magnésio e silício, que formam precipitados de Mg₂Si fortalecedores durante o tratamento térmico.

O processo de tratamento térmico passo a passo

Na PTSMAKE, seguimos um processo de tratamento térmico cuidadosamente controlado para extrusões de alumínio que consiste em três etapas críticas:

1. Tratamento térmico da solução

Esta primeira fase envolve o aquecimento das extrusões de alumínio a aproximadamente 525°C (980°F) e a sua manutenção a esta temperatura durante um período de tempo suficiente (normalmente 1-2 horas, dependendo da espessura da secção). Isto dissolve os elementos de liga numa solução sólida dentro da matriz de alumínio.

O controlo da temperatura deve ser preciso - demasiado baixa e nem todos os precipitados se dissolvem; demasiado alta e o alumínio pode fundir-se parcialmente, causando danos irreversíveis. É por esta razão que as instalações profissionais de tratamento térmico utilizam fornos controlados por computador com múltiplos pontos de monitorização da temperatura.

2. Arrefecimento

Após o tratamento térmico da solução, as extrusões devem ser rapidamente arrefecidas até à temperatura ambiente, normalmente em água. Isto "congela" os elementos de liga no seu lugar, criando uma solução sólida supersaturada.

A têmpera é talvez o passo mais crítico, uma vez que deve ocorrer com rapidez suficiente para evitar que os elementos de liga formem precipitados grosseiros, o que reduziria o potencial de reforço. Para extrusões complexas, o processo de arrefecimento necessita de uma gestão cuidadosa para minimizar a distorção.

Na minha experiência, o problema mais comum durante o arrefecimento é a deformação, especialmente com extrusões longas e de paredes finas. Para combater este problema, por vezes utilizamos dispositivos para manter a retidão durante o arrefecimento ou realizamos operações de endireitamento após o arrefecimento.

3. Envelhecimento

A última etapa é o envelhecimento, que pode ser efectuado de duas formas:

- Envelhecimento natural: Ocorre à temperatura ambiente durante dias ou semanas

- Envelhecimento artificial: Ocorre a temperaturas elevadas (normalmente 320-400°F ou 160-205°C) durante várias horas

O envelhecimento artificial acelera a formação de precipitados de reforço e geralmente produz maior resistência do que o envelhecimento natural. O tempo e a temperatura do envelhecimento artificial determinam as propriedades finais - temperaturas mais elevadas resultam normalmente num envelhecimento mais rápido, mas com uma resistência máxima potencialmente mais baixa.

Para extrusões 6061, um ciclo típico de envelhecimento artificial pode ser de 8 horas a 177°C (350°F) para atingir a têmpera T6. No entanto, os parâmetros exactos variam em função da espessura da secção e das propriedades pretendidas.

Designações de temperaturas comuns para extrusões de alumínio

O processo de tratamento térmico resulta em diferentes designações de têmpera que indicam o estado do material:

| Temperamento | Descrição | Propriedades típicas em comparação com o produto extrudido |

|---|---|---|

| F | Como fabricado | Base de referência (sem propriedades controladas) |

| T1 | Arrefecido a partir da extrusão e envelhecido naturalmente | Aumento modesto da força |

| T4 | Tratada termicamente e envelhecida naturalmente | Aumento significativo da resistência, boa formabilidade |

| T5 | Arrefecido a partir da extrusão e envelhecido artificialmente | Boa resistência, processo económico |

| T6 | Tratada termicamente e envelhecida artificialmente | Resistência e dureza máximas |

| T651 | T6 + alívio do stress através de alongamentos | Melhoria da retidão, redução das tensões internas |

T6 é a têmpera mais comum para aplicações estruturais e de alto desempenho, pois proporciona a maior resistência. Para o alumínio 6061, o tratamento térmico pode aumentar o limite de elasticidade de aproximadamente 8 ksi (55 MPa) na condição de extrudado para cerca de 35 ksi (240 MPa) na condição T6 - uma melhoria notável.

Desafios e considerações no tratamento térmico de extrusões de alumínio

Embora o tratamento térmico ofereça benefícios substanciais, também apresenta vários desafios que exigem uma gestão cuidadosa:

Controlo da distorção

As rápidas mudanças de temperatura durante o tratamento térmico podem causar deformações, especialmente em perfis complexos ou assimétricos. No PTSMAKE, desenvolvemos várias estratégias para minimizar a distorção:

- Utilização de dispositivos de apoio durante o tratamento térmico

- Conceção de extrusões com espessuras de parede uniformes, sempre que possível

- Incorporação de operações de endireitamento após tratamento térmico

- Aplicação da têmpera T651 (estiramento após tratamento térmico) para requisitos críticos de retidão

Alterações dimensionais

O tratamento térmico pode causar ligeiras alterações dimensionais nas extrusões de alumínio. Normalmente, as extrusões 6061 e 6063 aumentam cerca de 0,1-0,3% durante o tratamento térmico. Para aplicações de precisão, temos em conta este crescimento no projeto ou realizamos operações de maquinagem final após o tratamento térmico.

Considerações sobre o acabamento da superfície

O tratamento térmico por solução e a têmpera podem afetar o aspeto da superfície das extrusões de alumínio. Uma limpeza adequada antes do tratamento térmico é essencial para evitar manchas. Além disso, a temperatura e a qualidade da água durante a têmpera podem afetar significativamente o aspeto final da superfície.

Para aplicações arquitectónicas em que o aspeto é fundamental, recomendamos frequentemente a anodização após o tratamento térmico para obter um acabamento consistente e atraente que também proporciona proteção contra a corrosão.

Otimização do tratamento térmico para aplicações específicas

Diferentes aplicações requerem diferentes abordagens ao tratamento térmico:

Componentes estruturais

Para aplicações estruturais, a maximização da resistência é normalmente a prioridade. O tratamento térmico T6 completo proporciona a maior resistência e, geralmente, vale a pena o custo de processamento adicional para componentes de segurança crítica.

Aplicações de gestão térmica

Para dissipador de calor em alumínio extrudido Nas aplicações de soldadura, a escolha do tratamento térmico envolve o equilíbrio entre os requisitos mecânicos e a condutividade térmica. Embora o tratamento térmico reduza ligeiramente a condutividade térmica (em cerca de 5-10%), as propriedades mecânicas melhoradas compensam frequentemente este inconveniente para aplicações que requerem resistência de montagem ou funcionamento em ambientes de elevada vibração.

Aplicações sensíveis ao custo

Quando o custo é uma preocupação importante, a têmpera T5 (arrefecimento a partir da extrusão seguido de envelhecimento artificial) oferece um bom compromisso. Salta as etapas de tratamento térmico de solução e de têmpera, ao mesmo tempo que proporciona uma melhoria significativa da resistência em relação à condição de extrudido.

Controlo de qualidade no tratamento térmico da extrusão de alumínio

Uma qualidade consistente no tratamento térmico requer um controlo e testes rigorosos:

- Ensaio de dureza permite uma verificação rápida da eficácia do tratamento térmico

- Ensaio de tração confirma que as propriedades mecânicas cumprem as especificações

- Medições da condutividade eléctrica pode verificar indiretamente o tratamento térmico adequado

- Exame metalográfico revela caraterísticas microestruturais

Na PTSMAKE, realizamos auditorias regulares dos nossos processos de tratamento térmico para garantir a consistência e a conformidade com normas como AMS-H-6088 e ASTM B597.

O futuro do tratamento térmico da extrusão de alumínio

A tecnologia de tratamento térmico continua a evoluir, com vários desenvolvimentos prometedores:

- Modelação por computador para prever a distorção e otimizar a conceção da fixação

- Fornos de atmosfera controlada para uma melhor qualidade da superfície

- Saciantes para além da água com taxas de arrefecimento ajustadas para reduzir a distorção

- Técnicas de envelhecimento de precisão para perfis de imóveis personalizados

Estes avanços estão a tornar possível o tratamento térmico de extrusões cada vez mais complexas com um melhor controlo dimensional e propriedades mais consistentes.

Qual é o melhor material para um dissipador de calor?

Já alguma vez viu o seu dispositivo abrandar ou desligar-se devido a sobreaquecimento? A frustração do estrangulamento térmico pode arruinar a produtividade e as experiências de jogo. Escolher o material de dissipador de calor errado para a sua aplicação é como levar uma faca para um tiroteio - simplesmente não aguenta a carga térmica quando mais precisa dela.

O alumínio é geralmente o melhor material para a maioria dos dissipadores de calor, particularmente os dissipadores de calor de alumínio extrudido que utilizam ligas como 6063 e 6061. Embora o cobre ofereça uma condutividade térmica superior (cerca de 1,7 vezes melhor do que o alumínio), o alumínio proporciona o equilíbrio ideal entre desempenho térmico, peso, rentabilidade e versatilidade de fabrico para a maioria das aplicações de arrefecimento.

Comparação de materiais de dissipadores de calor: Fazendo a escolha certa

Ao avaliar os materiais dos dissipadores de calor, várias propriedades determinam a sua eficácia em aplicações de gestão térmica. Trabalhei com inúmeras soluções térmicas ao longo dos anos e compreender estas propriedades fundamentais é essencial para tomar decisões informadas.

Condutividade térmica: A base da transferência de calor

A condutividade térmica mede a capacidade de um material conduzir calor, expressa em watts por metro-Kelvin (W/m-K). Esta propriedade é talvez a mais crítica para o desempenho do dissipador de calor:

| Material | Condutividade térmica (W/m-K) | Desempenho relativo |

|---|---|---|

| Cobre | 385-400 | Excelente (Referência) |

| Alumínio | 167-237 (varia consoante a liga) | Bom (40-60% de cobre) |

| Liga de alumínio 6063 | 201-218 | Muito bom para alumínio |

| Liga de alumínio 6061 | 167-173 | Bom para alumínio |

| Compósitos de fibra de carbono | 20-500 (dependente da direção) | Variável |

| Aço inoxidável | 12-45 | Pobres |

Embora o cobre lidere claramente na condutividade térmica bruta, este é apenas um fator na complexa equação da seleção do material do dissipador de calor.

Considerações sobre densidade e peso

A densidade do material de um dissipador de calor tem um impacto direto no peso do produto final, o que pode ser crítico para aplicações como computadores portáteis, dispositivos móveis ou componentes aeroespaciais:

- Cobre: ~8,96 g/cm³

- Alumínio: ~2,70 g/cm³

- Compósitos de carbono: ~1,5-2,0 g/cm³

No PTSMAKE, vi projectos em que a mudança do cobre para o alumínio reduziu o peso do dissipador de calor em mais de 65%, continuando a cumprir os requisitos térmicos após a otimização do design. Esta redução de peso pode ser crucial para a eletrónica portátil e para aplicações em que o peso total do sistema é importante.

Considerações sobre custo-eficácia e fabrico

Os custos dos materiais têm um impacto significativo no preço do produto final. O cobre custa normalmente 3 a 4 vezes mais do que o alumínio, o que o torna proibitivamente caro para muitas aplicações no mercado de massas. Para além dos custos das matérias-primas, os processos de fabrico também variam em complexidade e custo, dependendo do material:

- Alumínio: Excelente extrudabilidade, fácil maquinagem e boas propriedades de fundição sob pressão

- Cobre: Mais difícil de extrudir, requer mais energia para maquinar e muitas vezes necessita de processamento adicional

- Compósitos: Geralmente requerem técnicas de fabrico especializadas

Alumínio: O suporte padrão para dissipadores de calor extrudidos

O alumínio surgiu como o material predominante para dissipadores de calor extrudidos por várias razões convincentes.

A vantagem do alumínio

As ligas de alumínio da série 6000 (particularmente 6063 e 6061) oferecem um excelente equilíbrio de propriedades que as tornam ideais para aplicações de dissipadores de calor:

- Excelente extrudabilidade: Cria geometrias complexas de alhetas que aumentam a área de superfície

- Boa condutividade térmica: Suficiente para a maioria das aplicações

- Baixa densidade: Cerca de um terço do peso do cobre

- Resistência à corrosão: Forma naturalmente uma camada protetora de óxido

- Relação custo-eficácia: Tanto nas matérias-primas como nos custos de transformação

- Opções de acabamento de superfícies: Facilmente anodizado para melhorar o aspeto e a durabilidade

O processo de extrusão permite a criação de secções transversais complexas que seriam proibitivamente dispendiosas de produzir apenas através de maquinagem. Isto dá aos dissipadores de calor de alumínio uma vantagem significativa na relação crucial entre a área de superfície e o volume que impulsiona a eficiência do arrefecimento.

Seleção de ligas de alumínio para dissipadores de calor

Nem todas as ligas de alumínio são criadas da mesma forma no que diz respeito ao desempenho do dissipador de calor:

| Liga metálica | Caraterísticas principais | Melhores aplicações |

|---|---|---|

| 6063 | Maior condutividade térmica, excelente extrudabilidade, melhor acabamento superficial | Eletrónica de consumo, iluminação LED, refrigeração de uso geral |

| 6061 | Maior resistência, boa maquinabilidade, condutividade térmica ligeiramente inferior | Dissipadores de calor estruturais, ambientes de elevada vibração, automóvel |

| 1050 | Pureza muito elevada (99,5% Al), excelente condutividade térmica, menor resistência | Aplicações térmicas puras em que a resistência não é crítica |

A escolha ideal depende dos requisitos e restrições específicos da sua aplicação.

Cobre: Desempenho superior a um preço superior

Apesar do domínio do alumínio, o cobre continua a ser o material de eleição para aplicações de gestão térmica de elevado desempenho em que o custo e o peso são preocupações secundárias.

Quando o cobre faz sentido

Os dissipadores de calor de cobre oferecem um desempenho térmico superior em vários cenários:

- Aplicações de elevado fluxo de calor: Quando se trata de fontes de calor concentradas que geram energia térmica significativa numa pequena área

- Desenhos com restrições de espaço: Quando o volume disponível para o dissipador de calor é muito limitado

- Sistemas de desempenho crítico: Onde o desempenho térmico tem prioridade absoluta sobre o custo e o peso

- Câmaras de vapor e tubos de calor: Onde a condutividade térmica superior do cobre permite uma distribuição eficiente do calor

Limitações do cobre

Apesar das suas vantagens térmicas, o cobre tem inconvenientes significativos que limitam a sua adoção generalizada:

- Penalização do peso: Os dissipadores de calor de cobre são aproximadamente três vezes mais pesados do que os modelos equivalentes de alumínio

- Desafios de fabrico: Mais difícil de extrudir e maquinar do que o alumínio

- Preocupações com a oxidação: Desenvolve uma pátina ao longo do tempo que pode afetar o desempenho térmico

- Prémio de custo: Significativamente mais caro, tanto em termos de matéria-prima como de processamento

Na minha experiência no PTSMAKE, reservamos normalmente os dissipadores de calor de cobre para aplicações especializadas em que os requisitos de desempenho justificam o custo e o peso adicionais.

Materiais híbridos e avançados: O melhor dos dois mundos

A gestão térmica moderna utiliza frequentemente abordagens híbridas que combinam diferentes materiais para otimizar o desempenho, o custo e o peso.

Híbridos de alumínio-cobre

Uma abordagem eficaz utiliza uma base de alumínio para a estrutura em massa com inserções de cobre em pontos críticos de transferência de calor. Isto proporciona:

- Desempenho térmico melhorado onde é mais importante

- Peso total inferior ao de uma solução totalmente em cobre

- Melhor relação custo-eficácia do que o cobre puro

- Otimização do desempenho direcionado

Soluções avançadas de materiais

Para além dos metais tradicionais, vários materiais avançados são promissores para aplicações especializadas de dissipadores de calor:

- Carboneto de alumínio-silício (AlSiC): Compósitos de matriz metálica que oferecem coeficientes de expansão térmica personalizáveis para uma melhor correspondência com semicondutores

- Compósitos de fibra de carbono: Leve com condutividade térmica direcional potencialmente elevada

- Materiais à base de grafite: Excelente condutividade térmica plana para disseminar o calor através das superfícies

- Compósitos diamante-cobre: Condutividade térmica extremamente elevada para aplicações de desempenho ultra-elevado

Estes materiais têm normalmente um preço superior e são reservados para aplicações especializadas com requisitos únicos.

Seleção de material específico para a aplicação

O material ideal para o dissipador de calor varia significativamente consoante a aplicação:

Eletrónica de consumo

Para computadores portáteis, computadores de secretária e dispositivos de consumo, o alumínio extrudido (normalmente 6063) domina devido ao seu excelente equilíbrio de..:

- Desempenho térmico adequado

- Caraterísticas de leveza

- Relação custo-eficácia

- Escalabilidade do fabrico

Computação de alto desempenho

Os sistemas de jogos, as estações de trabalho e os servidores utilizam frequentemente:

- Alumínio para dissipadores de calor maiores e conjuntos de alhetas

- Bases de cobre ou câmaras de vapor para contacto direto CPU/GPU

- Desenhos híbridos que optimizam a utilização de materiais com base em requisitos térmicos

Eletrónica industrial

A eletrónica de potência, os inversores e os accionamentos de motores utilizam normalmente:

- Alumínio extrudido (6061 ou 6063) para a maioria das aplicações

- Cobre para aplicações de alta densidade de potência

- AlSiC para aplicações que exijam uma correspondência de expansão térmica

Iluminação LED

A crescente indústria de LEDs depende fortemente de dissipadores de calor de alumínio porque:

- Os requisitos térmicos são moderados em comparação com a computação

- O peso tem impacto na conceção e instalação do aparelho

- A sensibilidade aos custos é elevada em mercados de iluminação competitivos

- A extrusão permite a integração do design com caraterísticas ópticas e de montagem

Fazer a escolha certa do material

Ao aconselhar os clientes sobre a seleção do material do dissipador de calor, recomendo uma abordagem sistemática:

- Definir os requisitos térmicos: Temperatura máxima do componente, condições ambientais e carga térmica

- Identificar os condicionalismos: Limitações de espaço, restrições de peso e parâmetros orçamentais

- Considerar os métodos de fabrico: Extrusão, maquinagem, fundição injetada ou fabrico aditivo

- Avaliar o desempenho total do sistema: Não apenas a condutividade térmica, mas a eficácia global da solução térmica

- Considerações sobre o ciclo de vida: Requisitos de fiabilidade, ambiente de funcionamento e vida útil prevista

Esta abordagem estruturada garante que o material selecionado não só cumpre os requisitos térmicos, mas também se alinha com as restrições práticas de fabrico, custo e aplicação.

Em última análise, embora o cobre ofereça uma condutividade térmica superior no papel, as propriedades equilibradas do alumínio fazem dele o melhor material de dissipador de calor para a grande maioria das aplicações. A chave é compreender os seus requisitos e restrições específicos para tomar uma decisão informada que optimize o desempenho dentro das suas limitações práticas.

Como é que o desempenho do dissipador de calor de alumínio extrudido se compara ao das versões com revestimento?

Já alguma vez teve dificuldade em escolher entre dissipadores de calor extrudidos e dissipados para as suas necessidades de gestão térmica? A escolha errada pode levar ao sobreaquecimento de componentes, à redução da vida útil do produto ou a custos desnecessários nos seus projectos. Muitos engenheiros enfrentam este dilema sem compreender verdadeiramente as diferenças de desempenho entre estes dois métodos de fabrico.

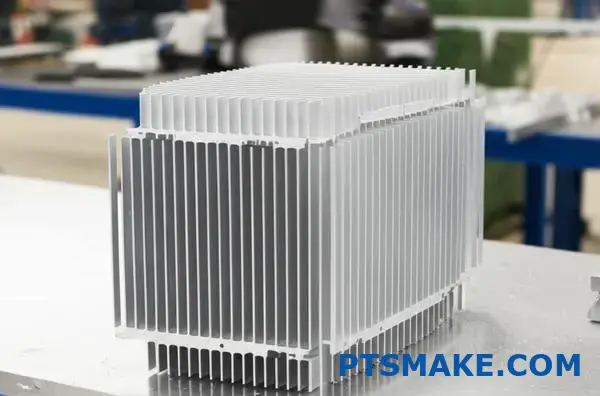

Os dissipadores de calor de alumínio extrudido oferecem geralmente um bom desempenho térmico a custos mais baixos, enquanto que as versões com revestimento fornecem uma eficiência de arrefecimento superior em aplicações de alta densidade. Os dissipadores de calor extrudidos são limitados por restrições de densidade e espessura das alhetas (espessura mínima de ~1,5 mm, rácio altura/largura de 10:1), ao passo que os dissipadores de calor com revestimento podem obter alhetas muito mais finas (até 0,2 mm) e maior densidade de alhetas para uma melhor dissipação de calor.

A diferença de fabrico: Extrusão vs. desbaste

Compreender os processos de fabrico subjacentes a estes tipos de dissipadores de calor fornece uma visão crucial das suas diferenças de desempenho. Tendo trabalhado com ambas as tecnologias para várias aplicações de arrefecimento, posso atestar que o método de produção tem um impacto significativo no desempenho térmico final.

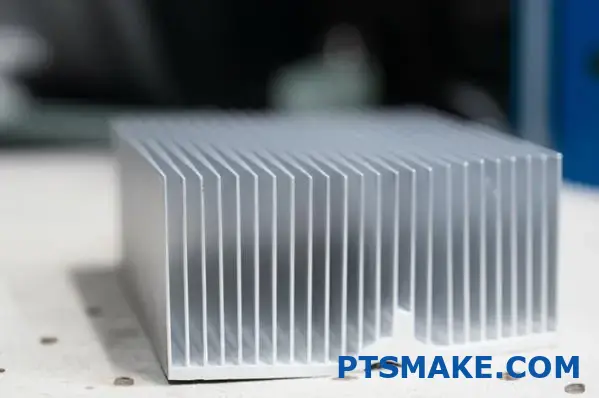

Fundamentos do processo de extrusão

A extrusão de alumínio consiste em empurrar biletes de alumínio aquecidos (normalmente liga 6063 ou 6061) através de uma matriz moldada para criar um perfil contínuo. Este processo, realizado a temperaturas de cerca de 800-925°F (427-496°C), força o alumínio a assumir a forma da abertura da matriz.

As principais limitações da extrusão afectam diretamente o desempenho térmico:

- Restrições de espessura da aleta: As limitações práticas normalmente impedem aletas mais finas do que 1,5 mm

- Limites do rácio de aspeto: A relação altura/largura das alhetas não pode, em geral, exceder 10:1

- Restrições de espaçamento das alhetas: O espaçamento mínimo entre as alhetas é limitado pela resistência da matriz e pelo fluxo de metal

Estas restrições têm um impacto direto na área de superfície disponível para dissipação de calor, que é um fator primário na eficiência do arrefecimento.

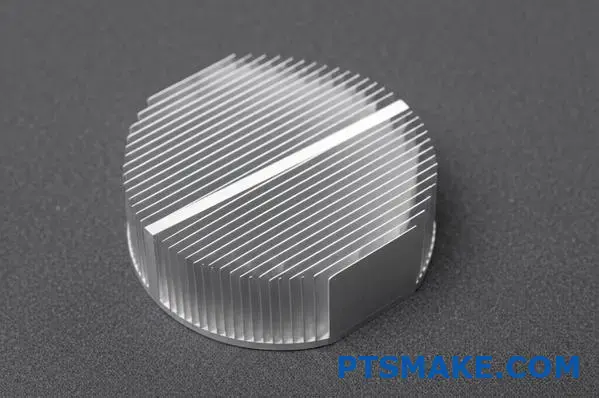

Explicação da tecnologia Skiving

O Skiving adopta uma abordagem fundamentalmente diferente. Este processo utiliza ferramentas de corte de precisão para raspar aletas finas de um bloco de metal sólido. Imagine descascar uma maçã numa espiral contínua - o skiving funciona de forma semelhante, mas com uma precisão muito maior.

O processo de desbaste oferece várias vantagens:

- Barbatanas ultra-finas: Pode atingir espessuras de alhetas até 0,2 mm

- Maior densidade de aletas: Pode colocar muito mais alhetas no mesmo espaço

- Melhores opções de materiais: Funciona bem com cobre e alumínio

- Maior área de superfície: Cria uma área de superfície significativamente maior por unidade de volume

O resultado é um dissipador de calor com uma área de superfície de arrefecimento substancialmente maior, o que se traduz diretamente num melhor desempenho térmico.

Comparação do desempenho térmico

Ao avaliar a eficácia do dissipador de calor, várias métricas ajudam a quantificar a diferença entre as versões extrudidas e as versões com revestimento:

| Fator de desempenho | Alumínio extrudido | Alumínio com rebordo | Vantagem |

|---|---|---|---|

| Resistência térmica | 0,5-2,0°C/W (típico) | 0,2-0,8°C/W (típico) | Descarnado (40-60% inferior) |

| Rácio de área de superfície | Nível de base | 2-3× superior | Desnatado |

| Densidade das alhetas | 5-10 aletas por polegada | Até 30+ barbatanas por polegada | Desnatado |

| Utilização de materiais | Bom | Excelente | Desnatado |

A diferença de resistência térmica é particularmente significativa - uma menor resistência térmica significa uma transferência de calor mais eficiente do componente para o ar ambiente. Isto pode traduzir-se em temperaturas mais baixas dos componentes ou na capacidade de dissipar mais calor no mesmo espaço.

Teste de desempenho no mundo real

Em testes controlados que realizámos a PTSMAKE, um dissipador de calor de alumínio com revestimento de alumínio supera normalmente uma versão extrudida de tamanho semelhante em 30-50% em cenários de convecção natural. A diferença de desempenho diminui um pouco com a convecção forçada (usando ventoinhas), mas os dissipadores de calor com revestimento mantêm uma vantagem significativa.

Por exemplo, num teste com uma fonte de calor de 50W:

- Dissipador de calor extrudido: O componente atingiu 85°C

- Dissipador de calor com rebordo (mesma pegada): Componente mantido a 65°C

Esta diferença de 20°C pode ser crítica para a fiabilidade e o desempenho dos componentes electrónicos.

Análise custo-benefício

Apesar das claras vantagens de desempenho térmico dos dissipadores de calor com revestimento, as considerações de custo orientam frequentemente as decisões no mundo real. Eis como as duas opções se comparam em termos económicos:

Factores de custo de fabrico

Os dissipadores de calor em alumínio extrudido beneficiam de:

- Custos de ferramentas mais baixos (os custos das matrizes variam entre $1,000-10,000 consoante a complexidade)

- Velocidades de produção mais elevadas

- Menor desperdício de material

- Tecnologia de fabrico mais madura e amplamente disponível

Inclui dissipadores de calor com rebordo:

- Equipamento mais especializado

- Taxas de produção mais lentas

- Requisitos de precisão mais elevados

- Processo de fabrico mais complexo

Em geral, os dissipadores de calor extrudidos podem custar 40-60% menos do que as versões comparáveis com revestimento quando produzidas em volume. Esta diferença de custo deve ser ponderada em função das vantagens de desempenho.

Quando cada tecnologia faz sentido

Com base na minha experiência a ajudar os clientes a selecionar a solução de arrefecimento adequada, recomendo:

Escolha dissipadores de calor de alumínio extrudido quando:

- As restrições orçamentais são significativas

- As exigências térmicas são moderadas

- Os volumes de produção são elevados

- A aplicação permite dimensões maiores do dissipador de calor

- A convecção natural é suficiente

Escolher dissipadores de calor com proteção quando:

- O desempenho térmico é fundamental

- As restrições de espaço são apertadas

- As temperaturas dos componentes devem ser minimizadas

- As aplicações de elevada densidade de potência requerem um arrefecimento máximo

- O peso deve ser optimizado em relação ao desempenho térmico

Considerações específicas da aplicação

Diferentes sectores e aplicações têm requisitos únicos que podem favorecer uma tecnologia em detrimento de outra:

Eletrónica de consumo

Para computadores portáteis, tablets e dispositivos móveis, as restrições de espaço fazem frequentemente com que os dissipadores de calor com rebordo sejam a melhor escolha, apesar dos custos mais elevados. O perfil fino e a elevada eficiência de arrefecimento permitem aos projectistas criar dispositivos mais finos sem comprometer o desempenho.

Eletrónica de potência

Para fontes de alimentação, accionamentos de motores e eletrónica industrial, os dissipadores de calor extrudidos proporcionam frequentemente um arrefecimento suficiente a um custo inferior. A capacidade de criar perfis de extrusão personalizados com caraterísticas de montagem e pontos de integração acrescenta valor para além do puro desempenho térmico.

Iluminação LED

As aplicações LED beneficiam normalmente de dissipadores de calor em alumínio extrudido. As cargas térmicas moderadas, combinadas com a necessidade de um arrefecimento rentável em áreas relativamente grandes, favorecem os pontos fortes da extrusão. Além disso, as extrusões podem incorporar caraterísticas para a montagem de componentes ópticos e fixação mecânica.

Telecomunicações

No equipamento de telecomunicações, em que a fiabilidade é fundamental e o espaço é muitas vezes limitado, os dissipadores de calor com rebordo fornecem a densidade de arrefecimento necessária. O custo inicial mais elevado é compensado por uma maior fiabilidade e densidade do equipamento.

Abordagens híbridas e otimização

Em alguns casos, a melhor solução combina elementos de ambas as tecnologias:

Otimização da base e das alhetas

Uma abordagem comum utiliza uma base extrudida com alhetas desnatadas em áreas críticas. Esta abordagem híbrida:

- Reduz o custo global em comparação com as soluções totalmente desnatadas

- Proporciona um arrefecimento melhorado onde é mais necessário

- Mantém a eficiência de fabrico para caraterísticas menos críticas

Tratamentos e melhoramentos de superfície

Tanto os dissipadores de calor extrudidos como os dissipados podem beneficiar:

- Anodização (melhora a emissividade e a resistência à corrosão)

- Maquinação da superfície (melhora a planicidade para uma melhor interface térmica)

- Revestimentos avançados (soluções especializadas para ambientes extremos)

Estes tratamentos podem reduzir a diferença de desempenho entre as tecnologias em aplicações específicas.

Tomar a decisão correta para a sua aplicação

Ao ajudar os clientes a escolher entre dissipadores de calor extrudidos e dissipados, recomendo que considerem estes factores:

- Requisitos térmicos: Calcular a carga térmica e o aumento máximo de temperatura admissível

- Restrições de espaço: Determinar o volume disponível para a solução térmica

- Parâmetros orçamentais: Compreender as considerações relativas ao custo inicial e ao custo de vida

- Volume de produção: Considerar como a quantidade afecta a economia da produção

- Necessidades de fiabilidade: Avaliar as consequências de uma falha na gestão térmica

Avaliando metodicamente estes factores, é possível determinar se o desempenho térmico superior dos dissipadores de calor com revestimento justifica o seu custo mais elevado para a sua aplicação específica.

Em muitos casos, os dissipadores de calor em alumínio extrudido oferecem o melhor valor para necessidades de arrefecimento moderadas, enquanto as versões com revestimento oferecem um desempenho superior para desafios exigentes de gestão térmica em que o espaço e o peso são considerações de primeira importância.

Quais são os custos-benefícios da escolha de dissipadores de calor em alumínio extrudido?

Está a lutar para equilibrar o seu orçamento com soluções de gestão térmica eficazes? Quando se trata de arrefecer componentes críticos, a escolha entre várias tecnologias de dissipadores de calor pode significar a diferença entre gastar desnecessariamente em soluções com engenharia excessiva ou arriscar uma falha térmica com um arrefecimento inadequado. A decisão certa pode ter um impacto significativo nos custos do seu projeto e na fiabilidade a longo prazo.

Os dissipadores de calor em alumínio extrudido oferecem vantagens substanciais em termos de custos através de um menor investimento inicial em ferramentas, menor complexidade de fabrico e uma excelente relação preço/desempenho. O processo de extrusão permite a produção rentável de perfis de arrefecimento complexos numa única operação, eliminando a maquinação secundária dispendiosa e mantendo um bom desempenho térmico através da excelente relação condutividade térmica/peso do alumínio.

A economia do fabrico de dissipadores de calor em alumínio extrudido

O processo de extrusão representa um dos métodos mais económicos para produzir soluções de gestão térmica eficazes. Tendo trabalhado com várias tecnologias de arrefecimento ao longo da minha carreira, tenho visto consistentemente que os dissipadores de calor de alumínio extrudido proporcionam um valor excecional em diversas aplicações.

Processo de produção rentável

A extrusão de alumínio consiste em empurrar biletes de alumínio aquecidos através de uma matriz moldada para criar o perfil do dissipador de calor. Esta abordagem de fabrico simples oferece várias vantagens económicas:

| Fator de custo | Vantagem do alumínio extrudido | Comparação com outros métodos |

|---|---|---|

| Investimento em ferramentas | Custos iniciais mais baixos da matriz | 30-50% inferior aos moldes de fundição injectada |

| Velocidade de produção | Taxas de produção elevadas | 2-3 vezes mais rápido do que os dissipadores de calor maquinados |

| Utilização de materiais | Desperdício mínimo | Eficiência do material 80-90% vs. 30-50% para maquinagem |

| Operações secundárias | Frequentemente eliminado | Redução significativa dos custos de mão de obra/maquinação |

| Consumo de energia | Menor energia de processamento | Requer menos energia do que a fundição ou a maquinagem |

Em termos práticos, isto traduz-se em poupanças de custos significativas. Por exemplo, ao desenvolver soluções de arrefecimento para uma aplicação de eletrónica de potência de um cliente, a mudança de dissipadores de calor maquinados para extrudidos reduziu os custos por unidade em cerca de 40%, mantendo o desempenho térmico dentro dos parâmetros de conceção.

Otimização do custo do material

As propriedades inerentes ao alumínio contribuem significativamente para a relação custo-eficácia dos dissipadores de calor extrudidos:

- Custo das matérias-primas: O alumínio é substancialmente mais económico do que o cobre (o segundo material mais comum para dissipadores de calor)

- Eficiência de peso: A baixa densidade do alumínio (aproximadamente um terço da do cobre) reduz os custos de transporte e manuseamento

- Reciclabilidade: O elevado valor de reciclagem ajuda a compensar o investimento inicial em material

- Flexibilidade da liga: Várias ligas de alumínio (particularmente 6063 e 6061) oferecem diferentes equilíbrios de custo/desempenho

Só a escolha do material pode representar uma redução de custos de 50-70% em comparação com as alternativas de cobre, mesmo antes de considerar as vantagens de fabrico.

Análise comparativa de custos: Extrusão vs. Métodos de fabrico alternativos

Para apreciar plenamente os benefícios em termos de custos dos dissipadores de calor em alumínio extrudido, é útil compará-los diretamente com outras abordagens de fabrico comuns.

Extrusão vs. Maquinação

| Componente de custo | Dissipadores de calor extrudidos | Dissipadores de calor maquinados |

|---|---|---|

| Matéria-prima | Inferior (utiliza a conformação em forma de rede) | Superior (desperdício significativo de material) |

| Custos de mão de obra | Inferior (processo automatizado) | Superior (várias operações de maquinagem) |

| Taxa de produção | Superior (processo contínuo) | Inferior (operações discretas) |

| Custos de ferramentas | Custo moderado de uma só vez | Custos iniciais mais baixos, custos contínuos mais elevados das ferramentas |

| Quantidade mínima de encomenda | Superior (normalmente mais de 100 unidades) | Inferior (pode ser económico para pequenos lotes) |

Para volumes médios a elevados, a extrusão oferece normalmente uma redução de custos de 30-60% em comparação com a maquinagem, dependendo da complexidade do projeto e da quantidade de produção.

Extrusão vs. fundição injectada

| Fator | Alumínio extrudido | Alumínio fundido sob pressão |

|---|---|---|

| Investimento inicial | Menor custo da matriz | Custos mais elevados com moldes e equipamentos |

| Velocidade de produção | Muito elevado para perfis simples | Moderado (limitado pelos ciclos de arrefecimento) |

| Complexidade da conceção | Limitado a secções transversais coerentes | Superior para geometrias 3D complexas |

| Acabamento da superfície | Excelente | Requer pós-processamento |

| Propriedades do material | Melhor condutividade térmica | Frequentemente inferior devido à porosidade |

Embora a fundição sob pressão ofereça vantagens para geometrias complexas, o processo de extrusão proporciona normalmente poupanças de custos 20-40% para projectos adequados, em especial os que têm secções transversais consistentes.

Extrusão vs. Dissipadores de calor com rebordo

Os dissipadores de calor com aletas, que são criados através do corte de precisão de aletas a partir de blocos de metal sólidos, oferecem um desempenho térmico superior através de uma maior densidade de aletas, mas com um custo significativamente superior:

| Aspeto | Dissipadores de calor extrudidos | Dissipadores de calor com revestimento |

|---|---|---|

| Custo de fabrico | Inferior (processo simples) | Superior (equipamento especializado) |

| Eficiência dos materiais | Bom | Excelente |

| Desempenho térmico | Bom | Superior (maior densidade de alhetas) |

| Velocidade de produção | Mais alto | Inferior (processo mais complexo) |

| Espessura mínima das alhetas | Limitado (normalmente ≥1,5 mm) | Pode ser muito mais fino (≥0,2 mm) |

Na minha experiência no PTSMAKE, os dissipadores de calor extrudidos custam normalmente menos 40-60% do que as versões comparáveis com revestimento, o que os torna a escolha preferida para aplicações em que não é necessário um desempenho térmico extremo.

Economia de escala e benefícios da produção em volume

Uma das vantagens de custo mais convincentes dos dissipadores de calor em alumínio extrudido surge à escala. A economia melhora drasticamente à medida que os volumes de produção aumentam.

Amortização de custos de ferramentas

O investimento inicial em matrizes para extrusão (normalmente variando de $1.000-20.000 dependendo da complexidade) pode ser amortizado em grandes séries de produção. Por exemplo:

- Em 1.000 unidades: O custo da matriz pode representar $10-20 por unidade

- Em 10.000 unidades: O custo da matriz cai para $1-2 por unidade

- Com mais de 100.000 unidades: O custo da matriz torna-se quase insignificante por unidade

Isto contrasta fortemente com os dissipadores de calor maquinados, em que o custo de maquinagem por unidade permanece relativamente constante, independentemente do volume.

Oportunidades de normalização

Outra vantagem em termos de custos advém da estandardização. Muitas aplicações podem utilizar perfis de extrusão padrão, eliminando totalmente os custos de ferramentas personalizadas. Na PTSMAKE, mantemos uma biblioteca de perfis de dissipadores de calor padrão que os clientes podem aproveitar para evitar custos de ferramentas personalizadas e, ao mesmo tempo, obter um excelente desempenho térmico.

Flexibilidade de conceção dentro dos limites de custos

Os dissipadores de calor em alumínio extrudido oferecem um equilíbrio notável entre flexibilidade de conceção e controlo de custos:

Caraterísticas integradas

O processo de extrusão permite a incorporação de caraterísticas funcionais que exigiriam operações secundárias dispendiosas com outros métodos de fabrico:

- Disposições de montagem (ranhuras em T, encaixes, caraterísticas de encaixe)

- Superfícies de interface (nivelamento de precisão quando necessário)

- Elementos estruturais (nervuras de reforço, elementos de encaixe)

- Múltiplas zonas térmicas (densidade variável de barbatanas em diferentes zonas)

Estas caraterísticas integradas eliminam operações de maquinagem secundárias, reduzindo ainda mais os custos globais. Para um cliente de telecomunicações, concebemos uma extrusão que incorporava caraterísticas de montagem diretamente no perfil, eliminando quatro operações de perfuração e reduzindo os custos de montagem em cerca de 15%.

Personalização vs. Custo

Embora as matrizes de extrusão personalizadas tenham custos iniciais, permitem designs altamente optimizados que podem proporcionar melhores relações desempenho/custo do que as soluções genéricas. A chave é encontrar o equilíbrio correto:

- Para produtos de grande volume, as extrusões personalizadas proporcionam quase sempre os melhores resultados económicos a longo prazo

- Para volumes médios, os perfis standard modificados (extrusões standard com maquinação mínima) representam frequentemente o equilíbrio ideal

- Para volumes reduzidos ou protótipos, os perfis normalizados com métodos de fixação mecânica podem ser mais económicos

Considerações sobre o custo do ciclo de vida

Para além dos custos iniciais de fabrico, os dissipadores de calor em alumínio extrudido oferecem várias vantagens económicas ao longo do ciclo de vida:

- Durabilidade: A resistência à corrosão do alumínio aumenta a vida útil do produto em muitos ambientes

- Funcionamento sem manutenção: Sem partes móveis ou degradação ao longo do tempo

- Reciclabilidade: Elevado valor em fim de vida e benefícios ambientais

- Redução de peso: Nas aplicações de transporte, a leveza do alumínio contribui para a poupança contínua de combustível ou energia

Ao avaliar o custo total de propriedade, estes factores podem tornar os dissipadores de calor em alumínio extrudido ainda mais atractivos em termos económicos, especialmente para produtos de ciclo de vida longo.

Benefícios económicos específicos da aplicação

Diferentes indústrias e aplicações obtêm benefícios económicos únicos dos dissipadores de calor em alumínio extrudido:

Iluminação LED

No competitivo mercado da iluminação LED, os dissipadores de calor extrudidos oferecem:

- Gestão térmica de baixo custo para produtos de consumo sensíveis ao preço

- Caraterísticas de montagem integradas para componentes ópticos

- Capacidade de servir como elementos térmicos e estruturais

- Opções estéticas através de anodização e tratamentos de superfície

A eficiência de custos dos dissipadores de calor extrudidos tem sido um fator essencial para a tecnologia de iluminação LED acessível.

Eletrónica de potência

Para fontes de alimentação, inversores e eletrónica industrial:

- Arrefecimento económico para densidades de potência moderadas

- Desenhos escaláveis que podem ser cortados em diferentes comprimentos a partir da mesma extrusão

- Integração com sistemas de armários

- Bom desempenho em aplicações de convecção natural, eliminando potencialmente os custos com ventiladores

Eletrónica de consumo

Em dispositivos informáticos e de consumo:

- Soluções térmicas acessíveis para mercados competitivos

- Redução de peso para produtos portáteis

- Flexibilidade de conceção para integração estética

- Bom equilíbrio entre custo e desempenho para cargas térmicas moderadas

Fazer escolhas de materiais rentáveis

A escolha da liga de alumínio específica tem impacto tanto no custo como no desempenho:

- Alumínio 6063: Oferece excelente extrudabilidade, bom desempenho térmico e custo mais baixo

- Alumínio 6061: Proporciona uma maior resistência com uma condutividade térmica ligeiramente inferior e um custo moderadamente mais elevado

- Alumínio 6005A: Equilíbrio entre propriedades mecânicas e qualidade de extrusão a um preço competitivo

Para a maioria das aplicações de dissipadores de calor, a liga 6063 representa o equilíbrio ideal entre custo, desempenho térmico e propriedades de fabrico, razão pela qual é a nossa liga mais recomendada no PTSMAKE para soluções de gestão térmica.

Conclusão: Equilíbrio entre custo e desempenho

A decisão de utilizar dissipadores de calor de alumínio extrudido resume-se, em última análise, a encontrar o equilíbrio ideal entre desempenho térmico e custo. Na minha experiência a ajudar os clientes a desenvolver soluções de gestão térmica, descobri que os dissipadores de calor em alumínio extrudido representam o melhor valor para aproximadamente 70-80% das aplicações.

Para exigências térmicas extremas ou projectos com grandes restrições de espaço, podem justificar-se tecnologias mais dispendiosas, como as soluções de câmaras de vapor ou de escamoteadores. No entanto, para a grande maioria das necessidades de arrefecimento, os benefícios em termos de custos dos dissipadores de calor em alumínio extrudido fazem deles a escolha economicamente mais acertada.

Ao compreender as capacidades e limitações dos dissipadores de calor em alumínio extrudido, os engenheiros podem tomar decisões informadas que optimizam o desempenho térmico e a economia do projeto - fornecendo soluções que mantêm os componentes frios sem sobreaquecer os orçamentos.

Os dissipadores de calor em alumínio extrudido podem ser personalizados para designs complexos?

Alguma vez teve dificuldade em encontrar um dissipador de calor que se adaptasse perfeitamente ao seu design eletrónico único? Ou talvez se tenha perguntado se essas soluções de arrefecimento padrão, prontas a usar, estão a limitar o potencial do seu produto? Muitos engenheiros enfrentam este dilema quando os componentes padrão simplesmente não se alinham com a sua visão de projectos inovadores e eficientes em termos de espaço.

Sim, os dissipadores de calor de alumínio extrudido podem ser amplamente personalizados para projectos complexos. O processo de extrusão permite perfis de secção transversal sofisticados que podem incluir várias geometrias de aletas, caraterísticas de montagem e elementos estruturais, tudo numa única peça. Embora existam algumas restrições de fabrico no que diz respeito à espessura das aletas, rácios de aspeto e cortes inferiores, a tecnologia de extrusão moderna oferece uma flexibilidade de design notável.

Compreender o potencial de personalização dos dissipadores de calor em alumínio extrudido

A capacidade de personalizar os dissipadores de calor em alumínio extrudido oferece enormes vantagens aos engenheiros e projectistas de produtos. Tendo trabalhado em inúmeros projectos de gestão térmica, vi em primeira mão como o dissipador de calor personalizado certo pode transformar um problema de arrefecimento difícil numa solução elegante.

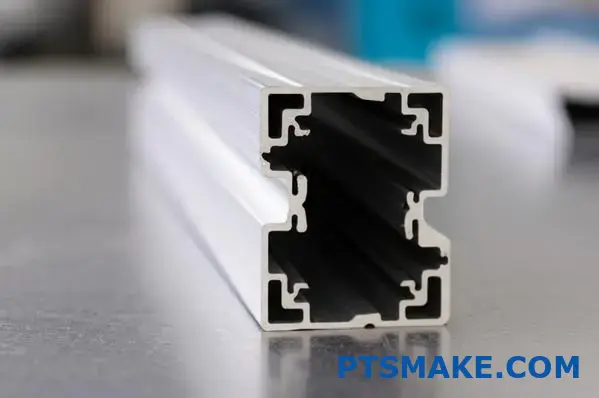

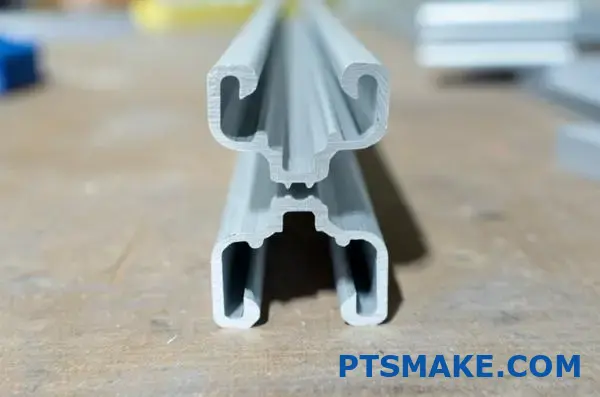

O processo de extrusão e a sua flexibilidade de conceção

A extrusão de alumínio é um processo de fabrico em que os biletes de alumínio aquecidos são forçados a passar por uma matriz moldada para criar um perfil contínuo com uma secção transversal consistente. Este processo permite uma flexibilidade de conceção notável dentro de determinados parâmetros:

| Aspeto da conceção | Potencial de personalização | Limitações |

|---|---|---|

| Configuração das alhetas | Altura, espessura e espaçamento variáveis | Espessura mínima ~1,5 mm, limites do rácio de aspeto |

| Conceção de base | Espessura, largura, caraterísticas de montagem | Requisito de secção transversal uniforme |

| Caraterísticas integradas | Furos de montagem, ranhuras, encaixes | Sem cortes inferiores perpendiculares à direção de extrusão |

| Área de superfície | Optimizado para cargas térmicas específicas | Limitado por restrições de extrusão |

| Comprimento | Totalmente personalizável | Limitado pelo equipamento de extrusão (normalmente mais de 20 pés) |

A própria matriz de extrusão representa o coração do potencial de personalização. Estas ferramentas de engenharia de precisão podem ser concebidas para criar perfis extraordinariamente complexos que seriam proibitivamente dispendiosos de maquinar a partir de material sólido. Na PTSMAKE, desenvolvemos centenas de perfis de dissipadores de calor personalizados para aplicações que vão desde a eletrónica de potência a sistemas de iluminação LED.

Personalização para além dos requisitos térmicos básicos

Os modernos dissipadores de calor extrudidos vão muito além da simples funcionalidade térmica. Os perfis personalizados podem ser integrados:

- Sistemas de montagem: Preparações de ranhuras em T, encaixes, caraterísticas de encaixe e furos roscados

- Elementos estruturais: Nervuras de reforço, pontos de fixação e caraterísticas de integração do armário

- Disposições relativas à interface: Superfícies de precisão para montagem de componentes, canais de material de interface térmica

- Design multifuncional: Combinando a gestão térmica com funções estruturais ou de proteção

Esta capacidade de integração elimina frequentemente a necessidade de componentes secundários, reduzindo o custo e a complexidade globais do sistema. Por exemplo, trabalhei recentemente com um cliente para desenvolver uma solução de iluminação LED em que o dissipador de calor extrudido também servia como elemento estrutural primário para toda a luminária, eliminando vários suportes e fixadores.

Restrições de fabrico e soluções criativas

Embora a extrusão ofereça um vasto potencial de personalização, a compreensão das suas limitações inerentes é crucial para uma conceção bem sucedida.

Restrições do projeto de extrusão

As realidades físicas de forçar o alumínio através de uma matriz criam várias limitações de design:

- Tamanho mínimo do elemento: Geralmente, as alhetas não podem ser mais finas do que aproximadamente 1,5 mm devido a restrições de fluxo de metal

- Limitações da relação de aspeto: Normalmente limitado a uma relação altura/largura de 10:1 para as alhetas

- Secção transversal uniforme: O perfil deve manter a mesma secção transversal ao longo de todo o seu comprimento

- Sem cortes inferiores: As caraterísticas não podem criar "sombras" ou cortes inferiores perpendiculares à direção de extrusão

Ultrapassar as limitações com abordagens híbridas

Os engenheiros criativos encontram formas de contornar estes constrangimentos através de abordagens de fabrico híbridas:

- Maquinação pós-extrusão: Acrescentar caraterísticas como furos roscados, recortes não uniformes ou alturas variáveis

- Conjuntos de várias peças: Combinação de múltiplas extrusões para criar geometrias mais complexas