Já alguma vez se perguntou como é que a capa do seu telemóvel é rígida e macia em diferentes áreas? Ou como é que aquele elegante comando de jogo combina na perfeição pegas texturadas com superfícies lisas? A magia por detrás destes produtos inovadores reside numa técnica de fabrico que está a revolucionar a conceção de produtos em todas as indústrias.

A moldagem por injeção de dois disparos é um processo de fabrico sofisticado que combina na perfeição dois materiais ou cores diferentes num único componente num ciclo de moldagem, eliminando os passos de montagem e criando peças multimateriais complexas que seriam impossíveis com as técnicas tradicionais.

O que é a moldagem por injeção de dois disparos?

Na sua essência, a moldagem por injeção de dois disparos (também designada por moldagem de dois disparos ou multimaterial) é um processo avançado de fabrico de plásticos que permite a produção de peças complexas utilizando dois materiais ou cores diferentes numa única operação de moldagem. Ao contrário da moldagem por injeção tradicional, que cria componentes de um único material, a moldagem de dois disparos produz peças integradas com diferentes propriedades em diferentes secções.

A beleza desta tecnologia reside na sua capacidade de unir diferentes materiais a nível molecular. Isto cria uma ligação forte e sem costuras que seria difícil ou impossível de conseguir através de processos de montagem pós-moldagem. Trabalhei com inúmeros clientes no PTSMAKE que inicialmente estavam cépticos quanto à força da ligação, mas que ficaram surpreendidos com a durabilidade dos produtos finais.

Como funciona o processo de moldagem por injeção dupla

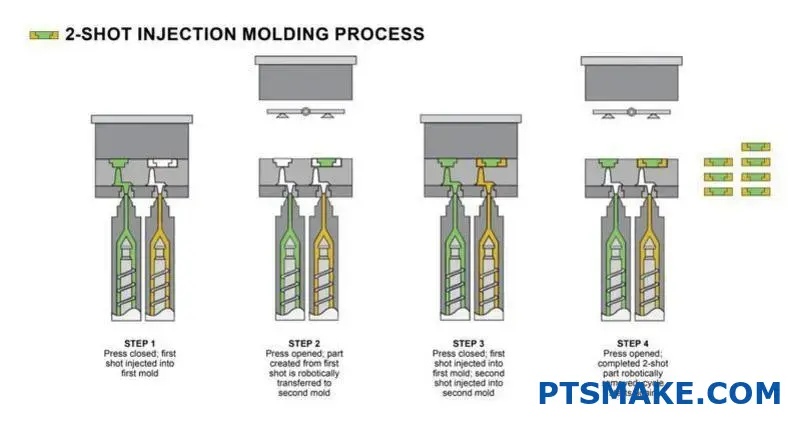

O processo de moldagem por injeção de dois disparos segue uma sequência específica:

- Primeiro tiro: O material primário é injetado na cavidade do molde para formar a peça de base.

- Rotação: O molde roda ou transfere a primeira injeção para uma segunda cavidade.

- Segundo tiro: Um material diferente é injetado sobre ou ao lado do primeiro material.

- Arrefecimento e ejeção: A peça completa arrefece e é ejectada do molde.

Este processo requer equipamento especializado - uma máquina com várias unidades de injeção ou um sistema de placa rotativa. A precisão técnica necessária torna esta operação mais complexa do que a moldagem por injeção normal.

Parâmetros críticos para uma moldagem de dois disparos bem sucedida

O sucesso de qualquer projeto de moldagem por injeção dupla depende de vários factores críticos:

| Parâmetro | Descrição | Importância |

|---|---|---|

| Compatibilidade de materiais | A compatibilidade química entre os dois materiais | Essencial para uma colagem adequada e para evitar a delaminação |

| Controlo da temperatura | Gestão precisa das temperaturas da fusão e do molde | Crítico para o fluxo de material e a adesão adequada |

| Sequência de temporização | O momento exato entre o primeiro e o segundo disparo | Afecta a qualidade da ligação e a integridade da peça |

| Conceção de moldes | Conceção especializada com portas e aberturas de ventilação adequadas | Determina o fluxo de material e a qualidade da peça final |

Nos meus mais de 15 anos neste sector, descobri que a compatibilidade dos materiais é frequentemente o aspeto mais difícil. Nem todos os plásticos se ligam bem uns aos outros, razão pela qual a seleção de materiais requer uma perícia significativa. Na PTSMAKE, efectuamos testes de compatibilidade extensivos antes de finalizar as escolhas de materiais para os nossos clientes.

Vantagens da moldagem por injeção de dois disparos

A moldagem por injeção de dois disparos oferece inúmeras vantagens que a tornam cada vez mais popular em várias indústrias:

Flexibilidade e inovação na conceção

A capacidade de combinar materiais com diferentes propriedades (rígidos/flexíveis, opacos/transparentes, condutores/isolantes) abre possibilidades ilimitadas de conceção. Os designers de produtos podem criar componentes com diferenciação háptica1 - propriedades tácteis variadas em diferentes áreas da mesma peça.

Eficiência de fabrico

Ao eliminar as etapas de montagem, a moldagem por injeção dupla simplifica significativamente o processo de fabrico:

- Redução dos custos de mão de obra

- Menos problemas de qualidade relacionados com a montagem

- Ciclos de produção mais curtos

- Diminuição das necessidades de inventário

Desempenho melhorado do produto

As peças moldadas por injeção dupla superam normalmente as peças montadas em vários aspectos:

- Ligações materiais mais fortes

- Melhores propriedades de vedação

- Melhoria da resistência química na interface

- Maior durabilidade

- Estética melhorada

Custo-eficácia durante o ciclo de vida do produto

Embora os custos iniciais de ferramentas sejam mais elevados do que os da moldagem convencional, a economia a longo prazo favorece frequentemente a moldagem de dois disparos. Na PTSMAKE, ajudamos regularmente os clientes a efetuar análises de custos que demonstram poupanças significativas, especialmente para produções de grande volume em que os custos de montagem seriam substanciais.

Aplicações comuns

A moldagem por injeção de dois disparos tem encontrado aplicações em numerosas indústrias:

- Eletrónica de consumo: Capas para smartphones com revestimento rígido e pegas macias, comandos de jogos, controlos remotos

- Automóvel: Componentes do painel de instrumentos, comandos do volante, alavancas de velocidades

- Dispositivos médicos: Ferramentas cirúrgicas com punhos ergonómicos, caixas de equipamento com vedantes

- Produtos para o lar: Utensílios de cozinha com pegas confortáveis, componentes de electrodomésticos

- Ferramentas industriais: Caixas de ferramentas eléctricas, cabos de equipamento

A versatilidade desta tecnologia continua a alargar o seu alcance a novas aplicações. Tenho assistido a uma tendência crescente para a utilização da moldagem de dois disparos na criação de produtos com eletrónica incorporada, em que o segundo disparo encapsula e protege os componentes sensíveis.

Explicação do processo de moldagem por injeção dupla

Alguma vez observou um mestre chocolateiro a criar aquelas camadas coladas perfeitas numa trufa gourmet? A precisão, o timing e a arte envolvidos espelham o que acontece na moldagem industrial de dois tiros - exceto que estamos a criar algo muito mais durável do que o chocolate, utilizando engenharia avançada em vez de competências culinárias.

O processo de moldagem de dois disparos representa a coreografia de fabrico no seu melhor - uma sequência cronometrada com precisão em que dois materiais diferentes são injectados em ferramentas especialmente concebidas, criando um único componente com propriedades duplas que seriam impossíveis de obter através de métodos de montagem tradicionais.

Primeira injeção de material: Estabelecendo a base

A jornada de moldagem de dois disparos começa com a preparação cuidadosa de ambos os materiais. O controlo da temperatura é absolutamente crítico nesta fase - cada polímero tem o seu intervalo de temperatura de processamento ideal que deve ser mantido durante todo o processo.

Ao projetar peças no PTSMAKE, começamos por injetar o primeiro material (normalmente o componente mais rígido ou estrutural) na cavidade inicial do molde. Isto cria o que chamamos de "substrato" ou componente de base. A primeira injeção normalmente requer:

Considerações sobre a preparação do material

- Pré-secagem de materiais higroscópicos para evitar defeitos relacionados com a humidade

- Controlo preciso da temperatura para garantir um fluxo adequado

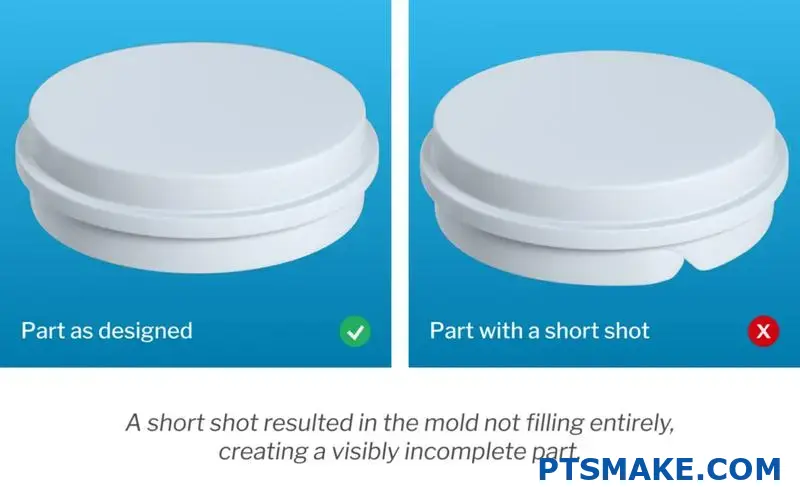

- Calibração cuidadosa da pressão para evitar flashes ou disparos curtos

- Colocação estratégica de portões para padrões de enchimento óptimos

O primeiro material deve ser selecionado não só pelas suas propriedades funcionais, mas também pela sua compatibilidade com o segundo material. Aprendi, através de numerosos projectos, que este fator de compatibilidade pode ser decisivo para uma aplicação de dois disparos.

A transição crítica: Rotação do molde

Uma vez injetado o primeiro material e parcialmente solidificado, o molde sofre uma transformação. Existem várias abordagens para esta fase de transição:

| Método | Descrição | Melhores aplicações |

|---|---|---|

| Prato rotativo | O molde roda fisicamente 180° para posicionar a primeira injeção para a segunda injeção | Produção de grande volume com peças simétricas |

| Núcleo posterior | O núcleo retrai-se para criar espaço para o segundo material | Geometrias complexas que exigem limites de material precisos |

| Transferência | A primeira injeção é movida roboticamente para um segundo molde | Componentes muito grandes ou aplicações especiais |

| Sobremoldagem | A primeira injeção é colocada manual ou automaticamente num segundo molde | Produção de menor volume ou geometrias extremamente complexas |

Na PTSMAKE, utilizamos principalmente a tecnologia de placa rotativa para a maioria das aplicações, uma vez que oferece os tempos de ciclo mais rápidos e o desempenho mais fiável. Esta fase de transição deve ser cronometrada com precisão - demasiado cedo, e o primeiro material pode não ser suficientemente estável; demasiado tarde, e a interface de ligação pode não se formar corretamente.

Ligação de segundo material: Criação da interface

A segunda injeção é onde acontece a verdadeira magia da moldagem de dois disparos. É aqui que introduzimos o segundo material - muitas vezes um elastómero, um plástico de cor diferente ou um material com propriedades específicas como a condutividade ou a adesão molecular2.

O segundo material flui para o espaço da cavidade recém-criada e entra em contacto com o primeiro material. Vários factores-chave influenciam o sucesso da colagem:

Factores críticos de ligação

- A temperatura da interface deve ser suficientemente elevada para promover o emaranhamento molecular

- Compatibilidade dos materiais (interações polares/não polares)

- Energia de superfície de ambos os materiais

- Padrão de fluxo e pressão da segunda injeção

- Tempo entre o primeiro e o segundo disparo

Quando corretamente executados, os dois materiais formam uma ligação química e/ou mecânica na sua interface. Esta ligação é normalmente mais forte do que qualquer ligação baseada em adesivo poderia alcançar, criando um componente integrado que funciona como uma única unidade.

Ferramentas de precisão: O herói desconhecido

As ferramentas necessárias para a moldagem por injeção dupla representam alguns dos desenhos de moldes mais sofisticados da indústria. Estas ferramentas devem:

- Acomodar vários pontos de injeção

- Manter o alinhamento exato durante a rotação ou transferência

- Controlar as diferenças de temperatura entre as diferentes secções do molde

- Incorporar ventilação especializada para cada material

- Dispõem de sistemas de ejeção sofisticados que podem remover com segurança peças complexas

Na PTSMAKE, investimos significativamente em recursos avançados de ferramentas porque reconhecemos que mesmo os melhores materiais e máquinas não podem compensar um projeto inadequado de ferramentas. Nossos projetistas de moldes trabalham diretamente com nossos engenheiros de processo para garantir que todos os aspectos do ferramental suportem o fluxo ideal de material e a ligação.

Compatibilidade de materiais: A ciência por detrás da ligação

Nem todos os plásticos combinam bem entre si. A compatibilidade dos materiais na moldagem de dois disparos depende de vários factores:

- Composição química de ambos os materiais

- Gamas de temperatura de fusão e de processamento

- Coeficiente de expansão térmica

- Taxas de contração durante o arrefecimento

- Estrutura molecular e potencial de emaranhamento

Quando consulto clientes, utilizo frequentemente este gráfico de compatibilidade simplificado para ilustrar potenciais pares de materiais:

| Material de base | Materiais de sobremoldagem compatíveis | Notas |

|---|---|---|

| ABS | TPE, TPU, Silicone, PC | Excelente compatibilidade geral |

| PC | ABS, TPE, TPU | Bom para aplicações de alto desempenho |

| Nylon | TPE, TPU, Santoprene | Colagem forte, boa para peças funcionais |

| PP | TPE (modificado), TPV | Requer graus especiais para uma boa aderência |

| PBT | TPE, TPU | Excelente para aplicações eléctricas |

Recomenda-se sempre a realização de testes, uma vez que tipos específicos de materiais podem comportar-se de forma diferente do que a sua família geral de materiais poderia sugerir.

Controlo de processos e garantia de qualidade

A complexidade da moldagem de dois disparos requer um controlo e monitorização sofisticados do processo. As principais medidas de garantia de qualidade incluem:

- Monitorização em tempo real dos parâmetros de injeção para ambas as injecções

- Sistemas de visão para verificar a colocação correta do material

- Inspeção automatizada de peças para detetar defeitos estéticos e funcionais

- Teste de resistência da ligação para garantir uma adesão correta

- Ensaios de ciclos térmicos para verificar a durabilidade da ligação

Moldagem de dois disparos vs. sobremoldagem: Principais diferenças

Alguma vez pegou numa ferramenta eléctrica com um cabo perfeitamente aderente e suave ao toque que se funde perfeitamente com um corpo rígido? Ou reparou como alguns controlos de automóveis são agradavelmente firmes, mas almofadados nos sítios certos? Estas maravilhas tácteis não são acidentes felizes, mas o resultado de técnicas de fabrico sofisticadas que são frequentemente confundidas, mas fundamentalmente diferentes.

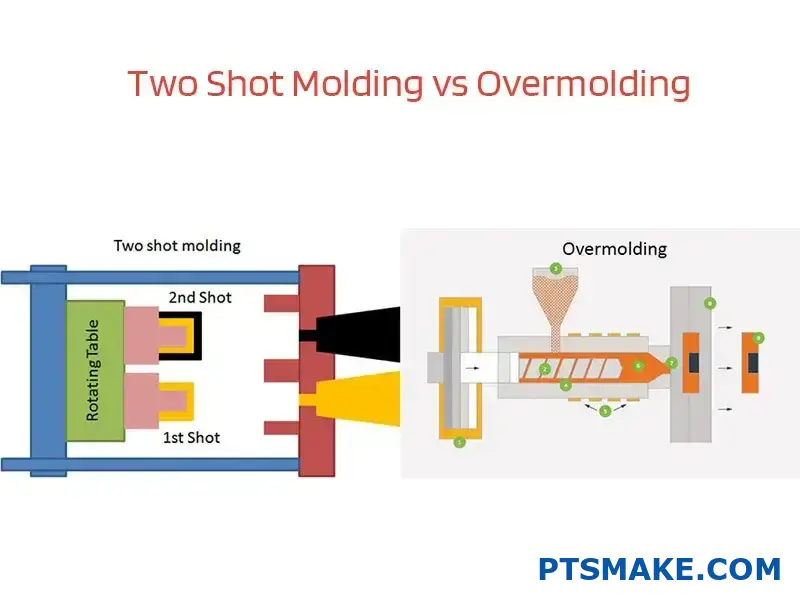

A moldagem por injeção e a sobremoldagem representam abordagens distintas para a criação de peças de plástico multimaterial, com a moldagem por injeção a utilizar um ciclo de produção contínuo para uma integração perfeita, enquanto a sobremoldagem utiliza processos separados e sequenciais que oferecem diferentes vantagens na seleção de materiais e flexibilidade de produção.

A distinção fundamental

Quando os clientes me abordam sobre peças multimateriais, a primeira pergunta que faço é sobre o seu volume de produção e requisitos de material. Isto ajuda imediatamente a determinar se a moldagem por injeção dupla ou a sobremoldagem podem ser mais adequadas para o seu projeto.

Moldagem por injeção dupla: A abordagem de ciclo contínuo

A moldagem por injeção de dois disparos funciona como um processo de fabrico único e contínuo. Eis como funciona:

- O primeiro material é injetado na cavidade inicial do molde

- O molde roda ou indexa para uma segunda posição

- Um segundo material é injetado ao lado ou sobre o primeiro material

- A peça completa é ejectada como um componente único e ligado

A principal vantagem aqui é a continuidade. Uma vez que tudo acontece numa só máquina durante um único ciclo, a produção é mais rápida e mais eficiente para grandes volumes. Na PTSMAKE, as nossas linhas de moldagem de dois disparos podem produzir peças complexas com tempos de ciclo que são apenas marginalmente mais longos do que as operações de moldagem de material único.

Sobremoldagem: O Processo Sequencial

Em contrapartida, a sobremoldagem segue uma abordagem mais discreta:

- O primeiro material é moldado como uma peça de substrato completa

- Este substrato é retirado do primeiro molde

- O substrato é colocado num segundo molde (manualmente ou por automação)

- O segundo material é injetado à volta, sobre ou em cima do substrato

- O conjunto completo é ejectado como produto final

Este processo sequencial cria mais flexibilidade, mas normalmente resulta em tempos de ciclo gerais mais longos.

Considerações sobre o volume de produção

Um dos factores mais importantes na escolha entre estas técnicas é o volume de produção previsto:

| Volume de produção | Processo recomendado | Justificação |

|---|---|---|

| Volume elevado (100k+ peças) | Moldagem de dois tiros | Menor custo por peça, ciclos mais rápidos, mão de obra reduzida |

| Volume médio (10k-100k) | Qualquer um dos métodos | Depende dos requisitos de material e da complexidade da peça |

| Baixo volume (<10k) | Sobremoldagem | Menor investimento em ferramentas, maior flexibilidade de materiais |

Quando trabalhamos com clientes do sector automóvel na PTSMAKE, é frequente necessitarem de centenas de milhares de peças idênticas, o que faz com que a moldagem por injeção dupla seja claramente a opção mais económica. Para os fabricantes de dispositivos médicos que produzem componentes especiais em quantidades menores, a sobremoldagem proporciona frequentemente um melhor equilíbrio entre custo e flexibilidade.

Requisitos de compatibilidade de materiais

A segunda grande consideração diz respeito à compatibilidade dos materiais. Este aspeto representa um fator limitação técnica3 que pode muitas vezes ditar qual o processo que faz mais sentido.

Limitações do material de moldagem por injeção dupla

A moldagem de dois tiros requer materiais com:

- Temperaturas de processamento semelhantes

- Compatibilidade química para ligação

- Taxas de contração comparáveis

- Capacidade de aderir sem uma camada adesiva

Estes requisitos podem ser restritivos. Quando dois materiais não se ligam naturalmente bem, a moldagem por dois disparos pode não ser viável sem aditivos especiais ou tratamentos de superfície.

Flexibilidade do material de sobremoldagem

A sobremoldagem oferece maior flexibilidade de material porque:

- O substrato pode arrefecer completamente antes da segunda injeção

- Os encravamentos mecânicos podem ser utilizados quando a ligação química não é possível

- Os tratamentos de superfície podem ser aplicados entre as fases de moldagem

- Podem ser acomodadas temperaturas de processamento significativamente diferentes

Já trabalhei com clientes que precisavam de combinar materiais que simplesmente não se ligariam num processo de duas injecções, tornando a sobremoldagem a única opção viável, apesar dos custos de produção mais elevados.

Factores de complexidade da conceção

A complexidade do desenho da peça também influencia o processo que faz mais sentido:

Considerações sobre a conceção de dois disparos

- Melhor para peças em que os materiais se encontram em limites claramente definidos

- Excelente para combinações duro/macio com áreas de interface substanciais

- Ideal para contrastes de cores e elementos decorativos

- Capacidade limitada de criar secções totalmente encapsuladas

Vantagens do design de sobremoldagem

- Superior para criar camadas finas sobre geometrias complexas

- Melhor para encapsular completamente componentes electrónicos

- Mais adequado para espessuras de material drasticamente diferentes

- Pode criar interfaces 3D mais complexas entre materiais

Ao conceber componentes multimateriais no PTSMAKE, avaliamos minuciosamente os requisitos de geometria antes de recomendar uma abordagem de fabrico. Por vezes, o que parece ser uma aplicação perfeita de dois disparos tem de passar para a sobremoldagem devido a requisitos específicos do projeto.

Considerações económicas para além do volume

Embora o volume de produção seja um fator económico primordial, há outras considerações financeiras a ter em conta:

Investimento em ferramentas

A moldagem de dois disparos requer normalmente ferramentas mais sofisticadas com placas rotativas ou mecanismos de transferência, aumentando o investimento inicial. A sobremoldagem pode utilizar ferramentas mais simples, mas requer dois moldes separados.

Requisitos laborais

A moldagem de dois disparos reduz significativamente os custos de mão de obra com o seu processo automatizado e contínuo. A sobremoldagem pode exigir transferências manuais entre moldes para volumes menores, embora possa ser automatizada para quantidades maiores.

Consistência da qualidade

A moldagem de dois disparos proporciona geralmente uma qualidade mais consistente com menos oportunidades de danos de manuseamento ou desalinhamento. Isto pode reduzir as taxas de refugo e os custos de controlo de qualidade ao longo da produção.

Aplicações práticas: Fazer a escolha

Depois de trabalhar com centenas de projectos multimateriais, desenvolvi uma estrutura simples para fazer recomendações:

-

Escolher o molde de dois tiros quando:

- Volumes elevados justificam o investimento em ferramentas

- Os materiais têm uma excelente compatibilidade química

- A redução do tempo de ciclo é fundamental

- Os custos laborais são uma preocupação significativa

- A coerência entre peças é fundamental

-

Escolha a sobremoldagem quando:

- Os volumes de produção são moderados a baixos

- Os materiais têm requisitos de processamento significativamente diferentes

- É necessário um encapsulamento complexo

- Podem ser necessárias alterações de conceção durante o ciclo de vida do produto

- As restrições orçamentais do projeto limitam o investimento inicial em ferramentas

As distinções entre estes processos podem parecer subtis no papel, mas fazem uma enorme diferença na eficiência da produção e na qualidade das peças. Compreender estas diferenças permitiu aos nossos clientes poupar milhões em custos desnecessários ao longo dos anos.

Seleção de materiais e considerações de compatibilidade

Já se perguntou porque é que alguns produtos multimateriais parecem perfeitamente integrados enquanto outros se desfazem após uma utilização mínima? O segredo não está nas técnicas de montagem, mas na química invisível que acontece quando diferentes materiais se encontram. Esta ciência crítica determina se o seu produto moldado por injeção dupla será um sucesso de mercado ou um fracasso dispendioso.

A seleção de materiais para a moldagem por injeção de dois disparos representa a decisão mais crucial no percurso do seu projeto, exigindo uma análise cuidadosa da compatibilidade química, das propriedades térmicas e das caraterísticas mecânicas para criar produtos com uma durabilidade, funcionalidade e apelo estético excepcionais.

A química por detrás de uma ligação de materiais bem sucedida

Nos meus anos de trabalho com a moldagem por injeção de dois disparos no PTSMAKE, descobri que a seleção de materiais não se trata apenas de encontrar materiais com as propriedades físicas certas - trata-se de compreender a relação molecular entre eles. O sucesso de qualquer peça moldada por injeção dupla depende, em última análise, da forma como os materiais escolhidos se ligam a nível molecular.

Fundamentos de compatibilidade química

A compatibilidade química entre materiais determina se estes formarão ligações moleculares fortes durante o processo de dois disparos. Esta compatibilidade é influenciada por vários factores:

Polaridade do polímero e energia de superfície

Os materiais com polaridade semelhante ligam-se normalmente melhor uns aos outros. Por exemplo, os materiais polares, como o nylon (PA), tendem a aderir bem a outros materiais polares, como o poliuretano termoplástico (TPU). Os materiais não polares, como o polipropileno (PP), requerem frequentemente modificadores de adesão especiais para se ligarem a materiais polares.

A energia de superfície também desempenha um papel crucial na ligação de materiais. Os materiais com elevada energia de superfície criam normalmente ligações mais fortes do que os materiais com baixa energia de superfície. Isto explica porque é que o polipropileno, com a sua energia de superfície relativamente baixa, tende a ser mais difícil de colar do que materiais como o ABS ou o PC.

Capacidades de entrelaçamento molecular

Quando dois materiais compatíveis se encontram no seu estado fundido durante a moldagem de dois disparos, as suas cadeias de polímeros podem emaranhar-se na interface. Este interdifusão molecular4 cria uma ligação física forte que resiste à separação. Materiais com estruturas químicas semelhantes tendem a permitir um melhor entrelaçamento de cadeias.

Eis uma tabela de compatibilidade simplificada que referimos frequentemente aos nossos clientes:

| Material de base | Altamente compatível | Moderadamente compatível | Compatibilidade deficiente |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (com modificadores) | TPV, TPE (olefínico) | TPU modificado | PC, PA, POM |

| POM | TPU (com primário) | PBT | ABS, PC, PP |

Considerações sobre propriedades térmicas

Para além da compatibilidade química, as propriedades térmicas têm um impacto significativo na seleção de materiais para moldagem de dois disparos.

Compatibilidade com a temperatura de processamento

As temperaturas de processamento de ambos os materiais devem ser compatíveis. Idealmente, o segundo material deve ter um ponto de fusão inferior ao do primeiro material para evitar a deformação do substrato durante a segunda injeção.

Por exemplo, ao trabalhar com um substrato de PC (temperatura de processamento de cerca de 280-320°C) e um molde de TPE (temperatura de processamento de cerca de 190-230°C), a temperatura mais baixa da segunda injeção evita danos no primeiro material, permitindo ainda um bom fluxo e ligação.

Coeficiente de Expansão Térmica (CTE)

Os materiais expandem-se e contraem-se a taxas diferentes à medida que a temperatura muda. Quando dois materiais com CTEs muito diferentes são ligados entre si, o ciclo térmico pode criar tensão na interface, levando potencialmente à delaminação ao longo do tempo.

| Tipo de material | Gama típica de CTE (10^-6/°C) | Harmonização recomendada |

|---|---|---|

| Semi-cristalino (PP, PA, POM) | 80-150 | Melhor emparelhado com TPEs flexíveis que podem acomodar a expansão |

| Amorfo (ABS, PC, PMMA) | 50-90 | Compatível com a maioria dos materiais de sobremoldagem |

| Compostos com enchimento de vidro | 20-40 | Requer uma seleção cuidadosa para evitar a separação induzida pelo stress |

Balanço das propriedades mecânicas

Uma peça moldada por dois disparos bem sucedida requer um equilíbrio cuidadoso das propriedades mecânicas entre os materiais escolhidos.

Considerações sobre rigidez e flexibilidade

Muitas aplicações de dois tiros têm como objetivo combinar a rigidez numa área com a flexibilidade noutra. Isto cria produtos ergonómicos que podem proporcionar estrutura e conforto. O gradiente de propriedades mecânicas entre materiais deve ser intencional e adequado à aplicação.

Por exemplo, num punho de uma ferramenta eléctrica, podemos selecionar PC ou nylon com enchimento de vidro para o componente estrutural rígido (com um módulo de flexão de 2.000-10.000 MPa) em conjunto com um TPE com um módulo de flexão muito mais baixo (10-100 MPa) para a área da pega.

Gestão do diferencial de dureza

A diferença de dureza entre materiais deve ser gerida cuidadosamente, especialmente para peças com secções finas. Um material muito duro adjacente a um material muito macio pode criar concentrações de tensão que conduzem a uma falha prematura.

Na nossa experiência no PTSMAKE, as transições graduais funcionam melhor - por exemplo, utilizar um TPE de 40-50 Shore D contra um substrato rígido em vez de um material extremamente macio de 30 Shore A, a não ser que sejam feitas adaptações ao projeto.

Factores de seleção de materiais específicos da aplicação

Para além dos factores fundamentais de compatibilidade, os requisitos específicos da aplicação limitam ainda mais a seleção do material.

Requisitos de resistência ambiental

O ambiente de funcionamento da sua peça moldada por injeção dupla introduz critérios de seleção adicionais:

- Exposição a produtos químicos: A peça vai entrar em contacto com óleos, solventes ou agentes de limpeza?

- Exposição aos raios UV: A peça vai ser utilizada no exterior ou sob iluminação intensa?

- Gama de temperaturas: Quais são as temperaturas mínimas e máximas que a peça irá registar?

- Exposição à humidade: A peça vai estar sujeita a uma humidade elevada ou a imersão?

Cada um destes factores pode eliminar combinações de materiais compatíveis. Por exemplo, uma peça que exija uma excelente estabilidade aos raios UV pode excluir o ABS padrão como material de substrato, apesar das suas excelentes propriedades de ligação com muitos TPE.

Considerações sobre regulamentação e conformidade

As indústrias regulamentadas introduzem requisitos de seleção adicionais:

Aplicações médicas

Para os dispositivos médicos, a biocompatibilidade e a compatibilidade com a esterilização tornam-se primordiais. Os materiais devem frequentemente cumprir:

- Normas de biocompatibilidade USP Classe VI ou ISO 10993

- Resistência aos métodos de esterilização (óxido de etileno, irradiação gama, autoclave)

- Conformidade com a FDA para contacto com alimentos (se aplicável)

Requisitos do sector automóvel

As aplicações automóveis exigem normalmente:

- Resistência ao calor (frequentemente 85°C contínuos, com picos até 120°C)

- Baixas emissões de COV para cumprir as normas de qualidade do ar no interior dos veículos

- Retardamento de chama de acordo com as normas UL94

- Aprovações de materiais dos principais fabricantes de automóveis

Protocolos de ensaio para compatibilidade de materiais

Na PTSMAKE, nunca nos baseamos apenas em fichas de dados de materiais para determinar a compatibilidade. Implementamos testes rigorosos para validar as combinações de materiais:

Métodos de ensaio de aderência

- Teste de casca: Medição da força necessária para separar materiais na sua interface

- Ensaio de tração: Avaliação da resistência da ligação sob tensão

- Ensaios de impacto: Avaliação da integridade da ligação sob força súbita

- Ciclo térmico: Sujeitar os materiais colados a temperaturas extremas para avaliar a durabilidade

Abordagem de validação do protótipo

Para aplicações críticas, recomendamos uma abordagem de validação sistemática:

- Seleção de pares de materiais com pequenos provetes

- Ensaios de aderência em várias condições

- Teste funcional do protótipo

- Ensaios de envelhecimento acelerado para prever o desempenho a longo prazo

Esta abordagem minimiza o risco e garante que os materiais selecionados terão o desempenho esperado ao longo do ciclo de vida do produto.

Otimização da seleção de materiais para eficiência da produção

Para além da compatibilidade e do desempenho, a seleção de materiais também tem impacto na eficiência da produção.

Requisitos de secagem

Os materiais higroscópicos como o nylon, PC e PBT requerem uma secagem completa antes do processamento. O emparelhamento de dois materiais altamente higroscópicos pode prolongar os tempos de ciclo e complicar o processamento. Considere emparelhar um material não higroscópico com um material higroscópico sempre que possível para simplificar o processamento.

Correspondência de caraterísticas de fluxo

Materiais com caraterísticas de fluxo muito diferentes podem criar desafios de processamento. O segundo material deve ser capaz de fluir corretamente na interface com o primeiro material, que já arrefeceu um pouco. Os materiais com curvas de viscosidade semelhantes são frequentemente processados de forma mais consistente em aplicações de dois disparos.

Materiais inovadores que expandem as possibilidades de dois disparos

Os recentes desenvolvimentos de materiais alargaram as possibilidades de moldagem de dois disparos:

- Classes modificadas por adesão: Formulações de materiais especiais com propriedades de ligação melhoradas

- Compostos termoplásticos: Materiais reforçados com fibras com melhores relações resistência/peso

- Materiais de toque suave: TPEs especializados com propriedades tácteis melhoradas

- Compostos antimicrobianos: Materiais com resistência incorporada ao crescimento de bactérias

- Bioplásticos sustentáveis: Os materiais de base biológica alargam as opções ecológicas

Estas inovações continuam a alargar a gama de aplicações da moldagem por injeção dupla em todas as indústrias.

Diretrizes de conceção para peças moldadas de dois furos

Já alguma vez admirou a pega perfeita da sua escova de dentes ou a combinação elegante de texturas duras e macias no seu comando de jogo? Criar estas obras-primas multimateriais não é apenas arte - é engenharia de precisão que requer uma atenção cuidadosa aos princípios de design que a maioria dos consumidores nunca nota.

As peças moldadas por injeção de dois disparos exigem considerações de design especializadas que equilibrem o apelo estético com a viabilidade de fabrico, exigindo um planeamento cuidadoso em torno das transições de espessura de parede, zonas de interface de material e caraterísticas geométricas que garantam a eficiência da produção e um desempenho excecional do produto.

Otimização da espessura da parede para o sucesso de dois disparos

A conceção da espessura da parede na moldagem por injeção dupla apresenta desafios únicos que vão para além das peças de material único. Ao conceber componentes no PTSMAKE, sigo diretrizes específicas para garantir um desempenho ótimo em ambos os materiais e na sua interface crítica.

Manutenção de uma espessura uniforme em cada zona de material

Para cada material numa aplicação de dois disparos, a consistência é fundamental. Uma espessura de parede uniforme evita defeitos comuns como:

- Marcas de afundamento de secções espessas que arrefecem de forma irregular

- Deformação por retração diferencial

- Linhas de fluxo onde a espessura do material muda abruptamente

- Vazios resultantes do enchimento incompleto de secções espessas

Ao conceber componentes de substrato rígido (primeira tentativa), recomendo normalmente espessuras de parede entre 1,5 mm e 3 mm para a maioria dos plásticos de engenharia. Para a segunda fase, especialmente com materiais flexíveis como TPE ou TPU, as espessuras entre 1 mm e 2,5 mm proporcionam geralmente o melhor equilíbrio entre flexibilidade e moldabilidade.

Gestão de transições de espessura entre materiais

A zona de transição entre materiais requer uma atenção especial. As alterações bruscas de espessura nas interfaces de materiais conduzem frequentemente a:

| Questão | Solução de design | Benefício |

|---|---|---|

| Concentração de tensões | Transições graduais com raios | Evita fissuras e delaminação |

| Desequilíbrio de caudal | Redução da espessura por fases | Assegura o enchimento completo de ambos os materiais |

| Marcas de afundamento | Taxas de arrefecimento equilibradas | Melhora a qualidade do acabamento da superfície |

| Fraqueza das obrigações | Área de contacto optimizada | Melhora o interbloqueio mecânico |

Descobri que limitar as diferenças de espessura entre materiais adjacentes a não mais de 25% melhora significativamente a resistência da ligação e a qualidade geral da peça. Quando são necessárias diferenças maiores, a implementação de uma transição faseada em vez de uma mudança abrupta produz melhores resultados.

Conceção de zonas de transição de materiais eficazes

A interface onde os materiais se encontram representa a área de design mais crítica na moldagem de dois tiros. Esta zona de transição determina tanto o aspeto estético como a integridade estrutural.

Criação de ligações mecânicas fortes

Embora a compatibilidade química entre materiais seja essencial, o encravamento mecânico aumenta significativamente a força de ligação. As caraterísticas eficazes da ligação mecânica incluem:

Rebaixos e reentrâncias

A incorporação de cortes inferiores estrategicamente colocados permite que o segundo material flua à volta e "feche" no primeiro material. Isto cria uma ligação física que reforça a ligação química. Os cortes inferiores mais eficazes têm:

- Rácios de profundidade/largura entre 0,5:1 e 1:1

- Ângulos de inclinação de 1-3° para uma fácil ejeção

- Cantos internos arredondados para evitar a concentração de tensões

Texturização de superfícies

A texturização da superfície da interface da primeira injeção pode melhorar drasticamente a resistência da ligação:

- Aumento da área de superfície efectiva para ligação

- Criação de elementos mecânicos microscópicos de encravamento

- Promover adesão da interface do material[^5] através do aumento dos pontos de contacto

No PTSMAKE, aplicamos frequentemente uma ligeira texturização por jato de areia (16-32 μin) nas superfícies de ligação do primeiro disparo para melhorar a aderência com o segundo material.

Gestão de limites de cor

Para peças com cores contrastantes, o controlo da fronteira visível entre materiais requer um design de precisão:

- Definir linhas de separação claras ao longo dos contornos naturais do produto

- Utilizar elementos em relevo ou rebaixados para ocultar pequenas variações de alinhamento

- Implementar pormenores de "quebra de cor" que criem uma separação visual intencional

- Ter em conta o potencial de sangramento de cor ao selecionar cores contrastantes

Os designs de duas cores mais bem sucedidos incorporam a linha de separação como um elemento de design intencional, em vez de a tentarem esconder.

Implementação de ângulos de inclinação eficazes

Os ângulos de inclinação - a ligeira conicidade aplicada às superfícies verticais - são cruciais em todas as moldagens por injeção, mas requerem uma consideração especial nas aplicações de dois disparos.

Requisitos do projeto para o primeiro e segundo tiros

O primeiro material disparado requer normalmente ângulos de inclinação padrão (0,5° a 3°, dependendo do material e do acabamento da superfície). No entanto, as áreas que irão interagir com o segundo material necessitam frequentemente de uma inclinação adicional para garantir:

- Enchimento completo do segundo material

- Ventilação adequada na interface

- Prevenção de bolsas de ar retidas

- Ejeção fácil da peça acabada

Para a segunda fotografia, recomendo normalmente:

- Inclinação mínima de 1,5° para superfícies lisas

- 2-5° de inclinação para superfícies texturadas

- 3-7° de inclinação para nervuras profundas ou elementos com rácios de aspeto elevados

Projeto de orientação estratégica Planeamento

O planeamento da direção da tiragem torna-se mais complexo na moldagem de dois disparos porque o primeiro disparo torna-se parte do molde para o segundo disparo. Isto requer uma consideração cuidadosa de:

- Direção primária de ejeção da peça completa

- Direcções de extração secundária para caraterísticas internas

- Potencial para cortes inferiores nos primeiros ou segundos materiais

- Impacto da localização da comporta nos requisitos de caudal e calado

Idealmente, ambos os materiais devem partilhar uma direção de estiragem comum para simplificar o processo de moldagem e a conceção das ferramentas.

Considerações sobre a conceção das nervuras e dos ressaltos

As nervuras e as saliências são caraterísticas estruturais comuns que requerem uma atenção especial nos projectos de dois disparos, particularmente quando atravessam os limites do material.

Otimização do desenho de nervuras para dois materiais

Quando as nervuras passarem de um material para outro, ter em conta estas diretrizes:

- Manter uma relação consistente entre a espessura da nervura e a parede (normalmente 60-80% da parede adjacente)

- Nervuras cónicas que atravessam os limites do material (mais espessas em material rígido, mais finas em flexível)

- Incorporar transições de raio nas interfaces dos materiais

- Adicionar elementos de ventilação às costelas que possam reter o ar durante o segundo disparo

Para nervuras estruturais no componente rígido, uma espessura de 40-60% da parede nominal funciona bem na maioria das aplicações, com um mínimo de 0,5 mm para a maioria dos plásticos de engenharia.

Desenho do chefe para a instalação do hardware

As saliências para fixadores ou inserções apresentam desafios únicos em projectos de dois disparos:

| Localização do chefe | Recomendação de conceção | Raciocínio |

|---|---|---|

| Apenas em material rígido | Desenho standard da saliência com nervuras de suporte | Maximiza a integridade estrutural |

| Na interface do material | O material rígido forma o núcleo interior, o material flexível cria a camada exterior | Proporciona amortecimento das vibrações, mantendo a resistência |

| Em material flexível | "Ilha" de material rígido rodeada de material flexível | Permite a fixação de hardware em áreas que de outra forma seriam moles |

Para inserções roscadas, recomendo manter a saliência inteiramente dentro do material rígido sempre que possível, com uma espessura de parede mínima de 0,4 vezes o diâmetro da inserção.

Localização de portões e estratégias de ventilação

A colocação correta da porta e a ventilação são essenciais para uma moldagem de dois disparos bem sucedida, afectando tanto a estética como a qualidade da peça.

Colocação estratégica de portões

A localização do portão tem impacto nos padrões de fluxo, nas linhas de soldadura e nas marcas visíveis. Considere estas diretrizes:

- Posicionar os portões de primeiro tiro longe das áreas de contacto de segundo tiro, sempre que possível

- Colocar portões para criar padrões de fluxo que melhorem e não resistam à ligação

- Utilizar múltiplas portas para geometrias complexas para garantir o preenchimento completo das interfaces

- Considerar a possibilidade de controlo sequencial do fluxo em transições críticas

Para o segundo disparo, as portas de borda proporcionam normalmente o melhor equilíbrio entre estética e pressão de enchimento quando colocadas na secção mais espessa do material.

Requisitos de ventilação melhorados

A moldagem de dois tiros requer uma ventilação mais extensa do que a moldagem convencional porque:

- O ar pode ficar preso nas interfaces dos materiais

- As geometrias complexas criam múltiplas armadilhas de ar potenciais

- O primeiro tiro pode bloquear as vias de ventilação tradicionais

As estratégias de ventilação eficazes incluem:

- Aberturas de linha de separação nos locais previstos para os colectores de ar (0,025-0,04 mm de profundidade)

- Ventilação escalonada nas transições de materiais

- Colocação estratégica de respiradouros com base na análise do fluxo

- Purga de ar assistida por vácuo para peças altamente complexas

Uma ventilação inadequada leva a um enchimento incompleto, marcas de queimadura e colagem fraca - questões que são particularmente problemáticas em aplicações de dois disparos.

Gestão da retração e da tolerância

A gestão da retração diferencial entre materiais é um dos aspectos mais difíceis da conceção de dois disparos.

Acomodação da retração diferencial

Materiais diferentes encolhem a ritmos diferentes durante o arrefecimento, o que pode causar deformações ou tensões nas interfaces. Para gerir este problema:

- Selecionar materiais com taxas de retração compatíveis, sempre que possível

- Conceber o componente rígido para "controlar" a geometria global da peça

- Permitir que o componente flexível acomode mais do movimento diferencial

- Incorporar flexibilidade na conceção para absorver as tensões de contração

Para as peças que combinam um plástico de engenharia rígido com um TPE, esperam-se diferenciais de contração de 0,5-1,5% que devem ser acomodados no design.

Definição de tolerâncias realistas

A capacidade de tolerância na moldagem de dois disparos varia consoante:

- Combinação de materiais

- Geometria da peça

- Direção dimensional (fluxo interno vs. fluxo cruzado)

- Distância dos portões

- Espessura da parede

Como orientação geral, as dimensões críticas devem estar contidas num único material em vez de atravessarem a interface. Quando as dimensões tiverem de atravessar materiais, utilizar estas diretrizes:

- Tolerância padrão num único material: ±0,005 pol/in

- Tolerância nos limites do material: ±0.010 in/in

- Tolerância adicional para paredes finas: adicionar 0,001 pol. para paredes inferiores a 1,5 mm

Otimização para a eficiência da produção

Para além das considerações técnicas, as concepções de dois disparos devem ser optimizadas para a eficiência de fabrico.

Equilíbrio dos tempos de preenchimento da cavidade

O volume e a distância do fluxo de ambos os materiais devem ser equilibrados para garantir:

- Tempos de enchimento semelhantes para ambas as fotografias

- Taxas de arrefecimento consistentes

- Requisitos de pressão equilibrados

- Tempos de ciclo óptimos

Normalmente, o meu objetivo é obter um volume de segunda fotografia entre 30-70% da primeira fotografia para um processamento mais eficiente.

Conceção da produção automatizada

Para produção de grande volume

Aplicações e indústrias que utilizam a tecnologia Two-Shot

Já se perguntou por que razão a elegante capa do seu smartphone é simultaneamente suave e aderente em diferentes áreas? Ou como é que os veículos de luxo conseguem aqueles controlos impressionantes no painel de instrumentos com um feedback tátil perfeito? Por detrás destes produtos multimateriais perfeitos está uma revolução no fabrico que está a transformar discretamente os produtos que utilizamos todos os dias.

A tecnologia de moldagem por injeção de dois disparos tornou-se a pedra angular da inovação em numerosas indústrias, permitindo aos fabricantes criar produtos complexos com múltiplos materiais, texturas e funções num único processo de fabrico - eliminando os passos de montagem e melhorando simultaneamente a estética e o desempenho.

Aplicações para automóveis: Impulsionar a inovação através de componentes multi-materiais

A indústria automóvel adoptou a tecnologia de moldagem por injeção dupla com um entusiasmo sem precedentes. À medida que os veículos evoluem para máquinas sofisticadas que dão prioridade à funcionalidade e à experiência dos passageiros, os componentes multimateriais tornaram-se essenciais para satisfazer as expectativas dos consumidores.

Controlos interiores e ecrãs

Os interiores dos veículos modernos apresentam algumas das aplicações mais visíveis da tecnologia de moldagem por injeção dupla:

- Controlos do painel de controlo combinam componentes estruturais rígidos com revestimentos de toque suave, criando botões e botões giratórios com um feedback tátil perfeito

- Comandos no volante integram substratos duros com superfícies macias e aderentes para melhorar a ergonomia e o conforto durante uma condução prolongada

- Componentes da consola central apresentam caixas rígidas com vedantes e elementos de amortecimento integrados para criar controlos de qualidade superior que funcionam de forma suave e silenciosa

Estes componentes não só têm melhor aspeto e toque do que os seus antecessores de material único, como também oferecem maior durabilidade e resistência à utilização constante típica dos ambientes automóveis.

Aplicações sob o capô

Para além dos componentes interiores visíveis, a moldagem por injeção dupla encontrou o seu lugar em componentes funcionais críticos:

| Componente | Material do primeiro tiro | Material do segundo disparo | Benefício chave |

|---|---|---|---|

| Reservatórios de fluidos | Plástico rígido (PA, PBT) | Elastómero (TPE, TPV) | Os vedantes integrados evitam fugas |

| Conectores eléctricos | Nylon com enchimento de vidro | TPE | Melhor proteção contra intempéries e resistência à vibração |

| Componentes de admissão de ar | PP/PE rígido | TPE macio | Melhor amortecimento das vibrações, redução do ruído |

| Caixas de sensores | PC/ABS | Silicone | Vedantes à prova de água com propriedades eléctricas precisas |

A eliminação de vedantes e juntas separados nestas aplicações reduz a complexidade da montagem, ao mesmo tempo que aumenta a fiabilidade - uma consideração crítica no exigente ambiente sob o capô.

Componentes exteriores

As aplicações exteriores de automóveis beneficiam particularmente da resistência ambiental das peças moldadas a dois tempos:

- Puxadores de portas com núcleos rígidos e inserções de toque suave proporcionam resistência e conforto

- Peças de acabamento exteriores combinar várias cores ou materiais para um estilo de marca distinto

- Caixas de espelhos incorporam vedantes integrados e elementos de amortecimento de vibrações

- Conjuntos de luzes apresentam caixas rígidas com juntas flexíveis para manter as vedações estanques

Trabalhando com vários fabricantes de automóveis no PTSMAKE, observei como a moldagem por dois disparos reduziu drasticamente o tempo de montagem, ao mesmo tempo que melhorou a resistência às intempéries dos componentes exteriores - um fator crítico para a longevidade e a satisfação do cliente.

Aplicações para dispositivos médicos: Precisão onde é mais importante

A indústria médica exige os mais elevados níveis de precisão, fiabilidade e segurança - requisitos para os quais a moldagem por injeção dupla está singularmente posicionada.

Instrumentos cirúrgicos

Os instrumentos cirúrgicos modernos utilizam a moldagem de dois tiros para combinar funcionalidade com ergonomia:

- Punhos cirúrgicos com núcleos rígidos e pegas macias e antiderrapantes proporcionam aos cirurgiões um controlo preciso

- Pinças e fórceps incorporam componentes estruturais rígidos com pontos de contacto suaves para uma melhor aderência durante os procedimentos

- Guias de corte combinam estruturas de medição rígidas com superfícies de contacto macias para evitar danos nos tecidos

A capacidade de criar estes instrumentos como componentes únicos e integrados elimina potenciais pontos de falha e melhora a eficácia da esterilização.

Equipamento de diagnóstico

Os dispositivos de diagnóstico beneficiam enormemente da tecnologia de dois disparos:

- Scanners portáteis apresentam caixas rígidas com vedantes macios integrados para proteção de fluidos

- Equipamento de análise de sangue combina vidros transparentes com componentes estruturais opacos

- Dispositivos de monitorização de doentes incorporar conjuntos de botões com vedação integrada contra líquidos

O biocompatibilidadeOs requisitos [^6] dos dispositivos médicos tornam a seleção de materiais particularmente crítica nestas aplicações.

Sistemas de administração de medicamentos

Talvez o mais impressionante seja o facto de a moldagem de dois disparos ter revolucionado os sistemas de administração de medicamentos:

- Auto-injectores combinar componentes estruturais com vias de fluido e vedantes integrados

- Canetas de insulina apresentam janelas transparentes com marcações de medição precisas coladas aos corpos estruturais

- Inaladores incorporam mecanismos rígidos com componentes de vedação flexíveis numa unidade única e fiável

A eliminação das etapas de montagem é particularmente valiosa nestas aplicações, em que mesmo pequenas variações de fabrico podem afetar a precisão da dosagem e a segurança dos doentes.

Eletrónica de consumo: Fusão da estética com a função

A eletrónica de consumo representa talvez a área de aplicação mais visível para a moldagem por injeção dupla, com quase todos os dispositivos modernos a incorporarem alguns componentes multimateriais.

Acessórios para dispositivos móveis

O mercado de acessórios para telemóveis foi transformado pela moldagem de dois disparos:

- Capas para smartphones combinam uma proteção rígida com áreas macias para absorção de choques e aderência

- Alojamentos dos auriculares possuem conchas estruturais rígidas com pontos de contacto auriculares macios para maior conforto

- Faixas para dispositivos portáteis integrar pontos de ligação rígidos com superfícies de desgaste flexíveis

Estes acessórios não só têm de ter um aspeto e um toque de qualidade superior, como também têm de suportar milhares de ciclos de interação e desafios ambientais - requisitos que as peças moldadas por injeção dupla satisfazem com excelência.

Controladores de jogos e dispositivos de entrada

Os periféricos para jogos apresentam algumas das aplicações mais sofisticadas:

- Controladores de jogos apresentam estruturas rígidas com pegas de toque suave estrategicamente colocadas

- Componentes do teclado combinam teclas duras com elementos de amortecimento macios para uma melhor sensação

- Controladores de RV integrar múltiplas texturas e superfícies para melhorar a imersão

A experiência de jogo é fortemente influenciada pela forma como os controlos são sentidos nas mãos do utilizador, o que torna as propriedades tácteis dos componentes moldados a dois tempos essenciais para o sucesso do produto.

Pequenos electrodomésticos e ferramentas

A eletrónica doméstica adoptou amplamente a tecnologia de dois disparos:

- Escovas de dentes eléctricas combinam caixas à prova de água com secções de aderência suave

- Controlos de aparelhos de cozinha botões rígidos com sobreposições suaves para resistência à água

- Caixas de ferramentas eléctricas integrar estruturas rígidas com zonas de aderência que amortecem as vibrações

Na PTSMAKE, ajudámos inúmeros fabricantes de produtos electrónicos de consumo a passar de componentes montados para designs integrados de dois disparos, conseguindo consistentemente melhorias significativas na durabilidade dos produtos e reduzindo os pedidos de garantia.

Equipamento industrial: Melhorar o desempenho em ambientes exigentes

As aplicações industriais colocam exigências extremas aos componentes, tornando as vantagens de durabilidade da moldagem de dois disparos particularmente valiosas.

Ferramentas manuais e controlos

As ferramentas de nível profissional beneficiam significativamente da tecnologia de dois disparos:

- Caixas de ferramentas eléctricas combinam rigidez estrutural com zonas de aderência que amortecem as vibrações

- Ferramentas de medição de precisão integrar escamas duras com superfícies de agarrar macias

- Painéis de controlo apresentam conjuntos de botões selados com elementos de feedback tátil

Para os utilizadores industriais, a ergonomia melhorada traduz-se diretamente numa redução da fadiga e do risco de lesões durante uma utilização prolongada.

Componentes de manuseamento de fluidos

Os sistemas de fluidos industriais utilizam a moldagem de dois disparos para uma maior fiabilidade:

- Componentes da bomba integrar elementos estruturais rígidos com vedantes flexíveis

- Alojamentos de válvulas combinam vários materiais para otimizar as caraterísticas do fluxo, assegurando simultaneamente um funcionamento à prova de fugas

- Conjuntos de filtros apresentam estruturas de suporte rígidas com superfícies de vedação flexíveis

A eliminação de juntas e vedantes separados melhora drasticamente a fiabilidade destas aplicações, reduzindo os requisitos de manutenção e o tempo de inatividade.

Equipamento de segurança

O equipamento de segurança dos trabalhadores foi revolucionado pela tecnologia de dois disparos:

- Óculos de proteção combina armações rígidas com pontos de contacto suaves para um conforto durante todo o dia

- Componentes do respirador integrar elementos estruturais duros com superfícies macias de vedação facial

- Sistemas de suspensão de capacetes apresentam mecanismos de regulação rígidos com pontos de contacto suaves

A capacidade de criar transições perfeitas de materiais sem etapas de montagem ajuda a garantir um desempenho consistente em aplicações críticas para a segurança.

Artigos desportivos: Melhorar o desempenho e o conforto

Os fabricantes de equipamento desportivo adoptaram a moldagem a dois tempos para criar produtos que se distinguem tanto pelo desempenho como pelo conforto.

Calçado de desempenho

O calçado desportivo moderno utiliza componentes de dois tiros em áreas críticas:

- Chuteiras e pitões combinam estruturas de apoio rígidas com diferentes graus de flexibilidade

- Biqueiras proteção rígida com interfaces suaves contra o pé

- Calcanhares integrar estruturas de estabilidade com elementos de conforto

Estes componentes têm de suportar forças enormes, mantendo o conforto durante uma utilização prolongada - uma aplicação perfeita para a tecnologia de dois disparos.

Raquetes e tacos

Os utensílios de ataque beneficiam das capacidades de amortecimento de vibrações dos componentes multimateriais:

- Punhos de raquetes de ténis combinam núcleos rígidos com revestimentos de aderência ergonómica

- Punhos de tacos de basebol apresentam pontos de ligação rígidos com superfícies de manuseamento suaves

- Componentes de tacos de golfe integram vários materiais para uma transferência de energia e uma sensação óptimas

A capacidade de controlar com precisão a transição entre zonas rígidas e flexíveis permite que os fabricantes ajustem as caraterísticas de desempenho com uma precisão sem precedentes.

Equipamento de proteção

A proteção desportiva demonstra os benefícios de segurança da moldagem de dois disparos:

- Componentes do capacete combinam proteção contra impactos duros com forros macios e confortáveis

- Caneleiras possuem escudos rígidos com elementos de amortecimento integrados

- Protectores bucais utilizam várias durezas de material para uma proteção e conforto ideais

A ligação perfeita entre os materiais garante que estes componentes críticos para a segurança funcionem de forma consistente em condições de impacto.

O futuro das aplicações de dois disparos

À medida que a tecnologia de moldagem por injeção dupla continua a evoluir, várias áreas de aplicação emergentes são particularmente promissoras:

Produtos sustentáveis

A capacidade de combinar com precisão diferentes materiais abre novas possibilidades para um design sustentável:

- Produtos recicláveis com combinações de materiais facilmente separáveis

- Componentes de materiais de base biológica integrado com polímeros convencionais

- Instalações de poupança de água com melhor desempenho de vedação

Dispositivos inteligentes

A Internet das Coisas exige componentes que combinem elementos estruturais, estéticos e funcionais:

- Caixas de sensores com selos ambientais integrados

- Monitores de saúde vestíveis combinação de caixas electrónicas rígidas com superfícies de contacto confortáveis com o corpo

- Controladores domésticos inteligentes com interfaces tácteis intuitivas

Inovações médicas

Os dispositivos médicos da próxima geração levarão a tecnologia de dois disparos a novos limites:

- Dispositivos implantáveis com caraterísticas de superfície controladas com precisão

- Próteses personalizadas com caraterísticas de conforto integradas

- **Ponto

Análise custo-benefício da moldagem por injeção de dois disparos

O investimento em tecnologia de fabrico avançada vale sempre o preço? Quando os executivos da indústria transformadora se deparam com a decisão de adotar a moldagem por injeção de dois disparos, debatem-se muitas vezes com a necessidade de justificar o investimento inicial mais elevado face aos benefícios prometidos a longo prazo que parecem impressionantes no papel mas incertos na realidade.

A moldagem por injeção de dois disparos apresenta um argumento económico convincente quando avaliada de forma abrangente, oferecendo vantagens significativas em termos de custos através da eliminação de operações de montagem, requisitos de mão de obra reduzidos, taxas de rejeição mais baixas e melhor qualidade do produto - especialmente para séries de produção de médio a elevado volume em que o investimento inicial em ferramentas pode ser amortizado de forma eficaz.

Compreender o cenário de investimento

Ao avaliar as implicações financeiras da moldagem por injeção de dois disparos, é essencial considerar tanto os investimentos iniciais como as poupanças a jusante. Na PTSMAKE, orientei inúmeros clientes através desta análise, ajudando-os a compreender quando a tecnologia faz sentido do ponto de vista financeiro e quando abordagens alternativas podem ser mais adequadas.

Requisitos de investimento inicial

Os custos de arranque da moldagem por injeção de dois disparos excedem normalmente os dos processos de moldagem convencionais. Estes investimentos incluem:

Custos de equipamento especializado

A moldagem por injeção de dois disparos requer maquinaria específica que difere significativamente do equipamento normal de moldagem por injeção:

| Tipo de equipamento | Gama de custos aproximados | Caraterísticas principais |

|---|---|---|

| Máquina de placa rotativa | $300,000 - $750,000 | Mecanismo de rotação incorporado, unidades de injeção dupla |

| Máquina Core-Back | $250,000 - $600,000 | Capacidade de movimentação de moldes especializados |

| Automatização da transferência | $150,000 - $400,000 (adicional) | Sistemas robóticos para transferência de peças entre moldes |

Estas máquinas especializadas representam uma despesa de capital substancial, normalmente 30-50% superior ao equipamento convencional de moldagem por injeção de tonelagem semelhante.

Investimento em ferramentas avançadas

As ferramentas para a moldagem de dois disparos apresentam outro custo inicial significativo:

- Os moldes de dois disparos custam normalmente 1,5-2,5 vezes mais do que os moldes de um disparo

- Os requisitos de conceção complexos aumentam o tempo e os custos de engenharia

- Caraterísticas especializadas, como núcleos rotativos, aumentam a complexidade mecânica

- O tempo de desenvolvimento alargado prolonga o período antes do início da produção

Um molde típico de duas injecções para uma peça de complexidade média pode custar $50,000-$150,000, em comparação com $30,000-$70,000 para um molde de injeção única comparável.

Despesas de desenvolvimento de processos

Para além do equipamento e das ferramentas, as empresas devem também investir:

- Formação de operadores para equipamentos especializados

- Otimização e validação de processos

- Ensaios de compatibilidade de materiais

- Desenvolvimento de protocolos de controlo de qualidade

Estes "custos suaves" acrescentam frequentemente 10-15% ao investimento total do projeto, mas são essenciais para uma implementação bem sucedida.

Quantificação das poupanças operacionais

O investimento inicial substancial na tecnologia de moldagem de dois disparos é compensado por vantagens operacionais significativas que geram poupanças contínuas ao longo do ciclo de vida do produto.

Operações de montagem eliminadas

Talvez a vantagem económica mais significativa da moldagem de dois disparos resulte da eliminação das operações de montagem secundária:

Redução dos custos de mão de obra

Quando se fabricam produtos multi-materiais ou multi-componentes utilizando métodos convencionais, a montagem requer normalmente:

- Estações de montagem manuais ou semi-automatizadas

- Inspeção da qualidade em várias fases

- Gestão da mão de obra adicional

- Custos de formação e supervisão

A moldagem de dois disparos elimina estes requisitos ao produzir componentes acabados diretamente a partir da máquina de moldagem. Para produtos com complexidade moderada, isto reduz normalmente os custos de mão de obra direta em 30-60%.

Eliminação de equipamento de montagem

Para além da mão de obra direta, a montagem convencional requer:

- Dispositivos de montagem e gabaritos

- Sistemas de aplicação de adesivos ou equipamento de soldadura por ultra-sons

- Sistemas de transporte e infra-estruturas de linhas de montagem

- Espaço adicional na fábrica

Ao eliminar estas necessidades, a moldagem por injeção dupla pode reduzir os requisitos de equipamento e libertar espaço de produção valioso para outras operações.

Redução da complexidade da gestão do inventário

A moldagem de dois disparos simplifica gestão do inventário por:

- Reduzir o número de peças únicas que devem ser rastreadas

- Diminuição do inventário dos trabalhos em curso entre operações

- Minimizar o risco de escassez de componentes que interrompam a produção

- Redução das necessidades de espaço em armazém para armazenamento de componentes

Para os fabricantes que gerem milhares de peças, esta simplificação oferece poupanças diretas de custos e melhorias na eficiência operacional.

Melhorias na qualidade e redução de sucata

As economias relacionadas com a qualidade representam outro grande benefício económico:

| Fator de qualidade | Montagem convencional | Moldagem de dois tiros | Impacto económico |

|---|---|---|---|

| Taxa de defeitos | 2-5% típico | 0,5-1,5% típico | 60-80% redução das perdas relacionadas com a qualidade |

| Custos de retrabalho | Significativo | Mínimo | Poupança de mão de obra do 15-30% |

| Pedidos de garantia | Risco mais elevado | Risco mais baixo | Redução dos custos de avarias no terreno |

| Consistência | Variável | Altamente consistente | Melhoria da satisfação do cliente |

Estas melhorias de qualidade têm benefícios financeiros que se estendem muito para além do local de fabrico, afectando tudo, desde a satisfação do cliente à reputação da marca.

Equilíbrio entre custos e benefícios: A equação do volume

A viabilidade económica da moldagem de dois disparos é fortemente influenciada pelo volume de produção, uma vez que quantidades mais elevadas permitem amortizar o investimento inicial em mais unidades.

Análise do ponto de equilíbrio por volume de produção

Com base em dados de numerosos projectos no PTSMAKE, observei estes pontos de equilíbrio típicos:

- Baixo volume (menos de 10.000 unidades por ano): A moldagem por injeção dupla raramente oferece vantagens em termos de custos, a menos que o processo de montagem seja excecionalmente complexo ou trabalhoso

- Volume médio (10.000-100.000 unidades por ano): O ponto de equilíbrio ocorre normalmente entre 20.000 e 50.000 unidades, dependendo da complexidade da peça

- Volume elevado (mais de 100 000 unidades por ano): Vantagens económicas claras, com uma poupança de custos por peça de 15-40% em comparação com as alternativas montadas

O ponto de equilíbrio exato depende de vários factores, incluindo a geometria da peça, a seleção do material, a complexidade da montagem e as taxas de mão de obra na região de produção.

Comparação do custo por peça entre volumes

Uma comparação típica do custo por peça pode ser a seguinte:

| Volume de produção | Montagem convencional Custo/peça | Custo/peça da moldagem por injeção dupla | Diferencial de custos |

|---|---|---|---|

| 10.000 unidades | $2.15 | $2.85 | +32% (custo mais elevado) |

| 50.000 unidades | $1.85 | $1.70 | -8% (poupança) |

| 100.000 unidades | $1.75 | $1.45 | -17% (poupança) |

| Mais de 500.000 unidades | $1.65 | $1.20 | -27% (poupança) |

Este exemplo ilustra como a economia muda drasticamente à medida que o volume aumenta, passando de uma penalização de custos em volumes baixos para uma poupança substancial em volumes mais elevados.

Considerações económicas específicas do sector

A justificação económica para a moldagem por injeção dupla varia significativamente entre indústrias devido a diferentes prioridades e ambientes de fabrico.

Economia da indústria automóvel

O sector automóvel é frequentemente o que apresenta os argumentos económicos mais fortes a favor da moldagem por injeção dupla, devido a:

- Elevados volumes de produção (normalmente mais de 50 000 unidades por ano)

- Requisitos de qualidade rigorosos que beneficiam da eliminação da montagem

- Ênfase na redução de peso que se alinha com os componentes integrados

- Ciclos de vida longos dos produtos que amortizam eficazmente os custos das ferramentas

Para componentes interiores de automóveis, como botões de controlo, peças de acabamento e conjuntos funcionais, a moldagem por injeção dupla reduz normalmente os custos totais de produção em 15-25% em comparação com os métodos convencionais.

Considerações sobre o fabrico de dispositivos médicos

A indústria dos dispositivos médicos enfrenta uma equação económica diferente:

- Menores volumes de produção para muitos dispositivos

- Requisitos de qualidade extremamente elevados com objectivos de zero defeitos

- Custos de validação regulamentar que devem ser amortizados

- Custos de material mais elevados para polímeros especiais de grau médico

Apesar destes desafios, a moldagem por injeção dupla continua muitas vezes a ser economicamente viável para os dispositivos médicos devido à importância crítica de eliminar os riscos de contaminação relacionados com a montagem e de garantir uma qualidade consistente.

Factores de custo da eletrónica de consumo

A eletrónica de consumo apresenta considerações económicas únicas:

- Ciclos de vida curtos dos produtos que exigem uma amortização mais rápida das ferramentas

- Elevados padrões estéticos que beneficiam de transições perfeitas de materiais

- Pressão intensa para a redução de custos em mercados competitivos

- Geometrias complexas que são difíceis de montar de forma convencional

Os rápidos ciclos de inovação na eletrónica de consumo podem, por vezes, contrariar a economia da moldagem por injeção dupla, tornando essencial uma previsão cuidadosa do volume antes de se optar por esta tecnologia.

Benefícios económicos ocultos

Para além das óbvias poupanças de custos de produção, vários benefícios económicos menos aparentes devem ser tidos em conta na decisão de moldagem de duas tiras.

Valor de diferenciação do produto

A moldagem de dois disparos permite caraterísticas de design que criam vantagens de mercado:

- Qualidades tácteis de primeira qualidade que aumentam o valor percebido do produto

- Caraterísticas estéticas distintivas que reforçam a identidade da marca

- Melhorias ergonómicas que melhoram a experiência do utilizador

- Vantagens funcionais impossíveis de obter com peças montadas

Estas vantagens de conceção podem comandar prémios de preço ou aumentar a quota de mercado, criando benefícios económicos para além das poupanças diretas nos custos de fabrico.

Aceleração do tempo de colocação no mercado

Para muitos produtos, uma introdução mais rápida no mercado cria um valor económico substancial:

- Redução dos prazos de produção através da eliminação da configuração da linha de montagem

- Redução do tempo de validação através da verificação simplificada do processo

- Escalonamento mais rápido para volumes elevados com menos expansão da força de trabalho

- Menos complicações na cadeia de abastecimento com menos componentes

Em mercados competitivos em que ser o primeiro a chegar ao mercado proporciona vantagens duradouras, estas poupanças de tempo podem ofuscar as considerações puramente relacionadas com os custos de fabrico.

Impacto ambiental e de sustentabilidade

Os benefícios ambientais da moldagem de dois disparos podem traduzir-se em vantagens económicas:

- Redução do consumo de energia devido à eliminação das operações de montagem

- Custos de transporte mais baixos com menos componentes para enviar

- Redução dos materiais de embalagem para menos peças separadas

- Potenciais vantagens de conformidade regulamentar em alguns mercados

À medida que a regulamentação ambiental e as expectativas dos consumidores evoluem, estes benefícios de sustentabilidade traduzem-se cada vez mais em valor económico tangível.

Mitigar os riscos de investimento

O investimento inicial substancial na moldagem de dois disparos pode ser gerido através de várias abordagens estratégicas.

Estratégias de implementação faseada

Em vez de uma abordagem do tipo "tudo ou nada", as empresas podem adotar uma implementação faseada:

- Comece com peças simples e de grande volume para adquirir experiência

- Transição gradual de componentes mais complexos à medida que a experiência aumenta

Resolução de problemas comuns de moldagem por injeção dupla

Já assistiu a um mestre-cuca a criar um soufflé perfeito para depois o ver desmoronar-se no último momento? A desilusão é palpável. Na indústria transformadora, enfrentamos momentos semelhantes de alto risco quando peças moldadas em duas fases, aparentemente perfeitas, desenvolvem defeitos inesperados que podem fazer descarrilar os calendários de produção e afetar a qualidade do produto.

Os desafios da moldagem por injeção de dois disparos requerem abordagens sistemáticas de resolução de problemas que abordem as causas de raiz e não os sintomas, com problemas de compatibilidade de materiais, formação de flash, enchimento incompleto e falhas de ligação a representarem os obstáculos mais comuns que os fabricantes têm de ultrapassar para obter uma qualidade de produção consistente.

Incompatibilidade de materiais: A base da maioria dos problemas

Ao resolver problemas de moldagem de dois disparos, descobri que a incompatibilidade de materiais está no centro de aproximadamente 60% dos problemas de produção persistentes. Compreender e resolver estes desafios de compatibilidade é essencial para uma qualidade consistente.

Sinais e soluções de incompatibilidade química

A incompatibilidade química entre materiais manifesta-se de várias formas distintas:

- Delaminação - Os materiais separam-se na interface após a moldagem ou durante a utilização

- Ligação fraca - As peças passam na inspeção visual mas falham sob tensão mínima

- Defeitos de superfície - Bolhas, descoloração ou turvação nos limites do material

- Encolhimento imprevisível - Deformação ou problemas dimensionais devido a taxas de retração incompatíveis

Estes problemas resultam normalmente de uma má seleção de materiais ou de uma otimização insuficiente do processamento. Eis a minha abordagem sistemática para resolver a incompatibilidade química:

- Verificar as tabelas de compatibilidade de materiais - Não confie em alegações genéricas de compatibilidade; teste graus de material específicos

- Analisar a compatibilidade molecular - Considerar a polaridade, a energia de superfície e a estrutura molecular

- Resistência de ligação de teste - Implementar testes normalizados de descasque ou de tração para quantificar a adesão

- Ajustar as selecções de materiais - Considerar graus modificados de adesão especificamente formulados para sobremoldagem

- Modificar os parâmetros do processo - Ajustar temperaturas, pressões e taxas de arrefecimento para otimizar a ligação

Num projeto recente na PTSMAKE, deparámo-nos com uma delaminação persistente entre componentes de PC e TPE. Em vez de mudar imediatamente os materiais, começámos por modificar o perfil de temperatura da interface, aumentando a temperatura do molde na área de ligação em 15°C. Este simples ajuste melhorou a difusão molecular entre os materiais e resolveu completamente o problema da delaminação.

Gestão da incompatibilidade térmica

A incompatibilidade térmica ocorre quando os materiais têm requisitos de temperatura de processamento ou caraterísticas de expansão térmica significativamente diferentes:

| Problema térmico | Sintomas comuns | Soluções práticas |

|---|---|---|

| Inadequação da temperatura de processamento | Degradação do primeiro material durante o segundo disparo | Selecionar materiais com janelas de processamento sobrepostas |

| Diferenças de dilatação térmica | Deformação, fissuração por tensão após arrefecimento | Caraterísticas de conceção para acomodar o movimento diferencial |

| Sensibilidade ao calor | Descoloração, rutura de material | Utilizar protectores térmicos ou otimizar os tempos de ciclo |

| Diferenças na taxa de arrefecimento | Tensão interna, problemas dimensionais | Equilibrar os canais de arrefecimento para criar um arrefecimento uniforme |

A maioria dos problemas de compatibilidade térmica pode ser resolvida através de um controlo adequado da temperatura do molde. A implementação de zonas de temperatura independentes para diferentes áreas do molde permite uma gestão térmica precisa na interface crítica entre os materiais.

Formação de Flash: Controlo do fluxo de material indesejado

O flash - excesso de material fino que escapa da cavidade do molde ao longo das linhas de partição - representa um dos defeitos visuais mais comuns na moldagem por dois disparos. Embora presente em todos os processos de moldagem, a moldagem de dois disparos cria desafios únicos de flash na interface entre materiais.

Identificar as causas principais do flash

O flash pode ter origem em várias fontes em aplicações de dois disparos:

-

Problemas de conceção do molde

- Força de aperto insuficiente nas interfaces dos materiais

- Ventilação inadequada que provoca uma acumulação de pressão

- Conceção incorrecta da linha de separação nas transições de materiais

-

Problemas de parâmetros do processo

- Pressão de injeção excessiva que empurra o material para as fendas

- Pressão de retenção inadequada que permite a expansão do material

- Viscosidade incorrecta do material devido a problemas de temperatura

-

Factores específicos do material

- Materiais de alto fluxo que encontram caminhos microscópicos

- Materiais com fases líquidas alargadas antes da solidificação

- Preparação inconsistente do material (humidade, contaminantes)

Eliminação sistemática de flash

Para eliminar eficazmente o flash em aplicações de dois disparos, sigo esta abordagem metódica:

-

Examinar os padrões de localização dos flashes

- O flash nas linhas de separação indica problemas de fixação