A conceber um dissipador de calor para eletrónica de alta potência? Provavelmente está a debater-se com a resistência da interface térmica e a perguntar-se se a sua solução atual pode suportar a carga térmica sem se tornar um estrangulamento que destrua o desempenho.

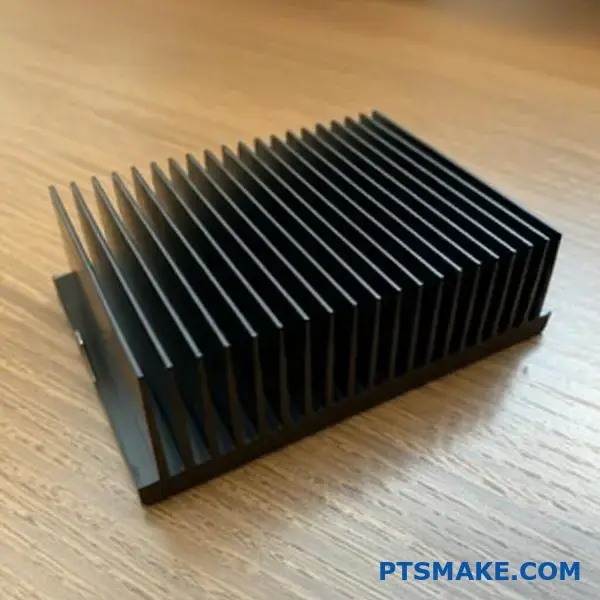

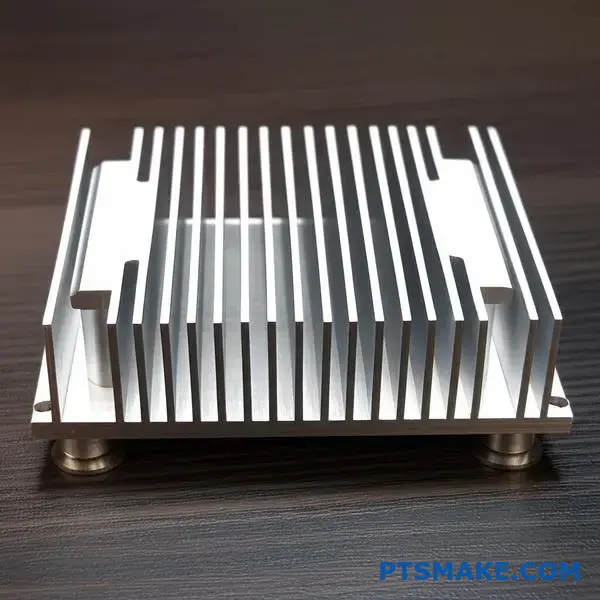

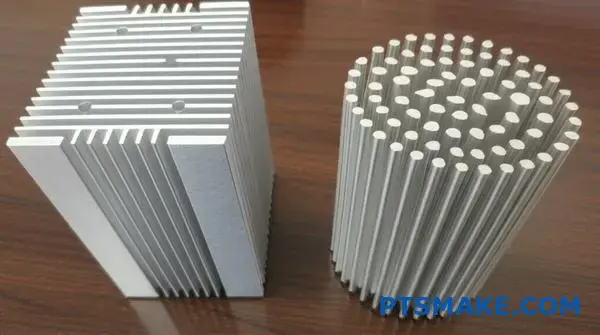

Os dissipadores de calor de pinos com rebordo oferecem um desempenho térmico superior através de uma construção monolítica, eliminando a resistência da interface térmica entre as alhetas e a base e proporcionando uma flexibilidade de design excecional para aplicações de alta potência nas indústrias eletrónica, automóvel e aeroespacial.

Depois de trabalhar com soluções de gestão térmica no PTSMAKE, vi como a escolha errada do dissipador de calor pode fazer descarrilar projectos inteiros. Este guia abrange tudo, desde a seleção de materiais até à otimização do desempenho, ajudando-o a tomar decisões informadas que evitam redesenhos dispendiosos e garantem que a sua gestão térmica cumpre as especificações.

Porque é que a construção monolítica é termicamente superior?

Quando se gere o calor, todos os pormenores são importantes. A ligação entre a base de um dissipador de calor e as suas alhetas é um ponto crítico. Uma peça única e sólida de metal é sempre melhor do que as peças montadas.

O problema das articulações

Qualquer junta, por mais perfeita que seja, cria uma barreira. Esta barreira atrasa a transferência de calor. Os designs monolíticos simplesmente não têm este problema.

Comparação de desempenho

| Tipo de construção | Barreira térmica | Eficiência da transferência de calor |

|---|---|---|

| Monolítico | Nenhum | Máximo |

| Montado (por exemplo, colado) | Sim | Reduzido |

É por esta simples diferença que a construção monolítica é superior.

Na gestão térmica, lutamos constantemente contra um inimigo oculto. Este inimigo chama-se resistência da interface térmica1. Ocorre na fronteira entre duas superfícies em contacto.

Mesmo as superfícies perfeitamente lisas têm espaços de ar microscópicos. Estas lacunas actuam como um isolamento, retendo o calor e impedindo-o de se mover eficientemente.

Eliminar a barreira

É aqui que a construção monolítica brilha. Técnicas como o skiving criam um dissipador de calor a partir de um único bloco de material. No PTSMAKE, recomendamos frequentemente esta técnica para aplicações exigentes.

A Dissipador de calor com pino rebaixado, O modelo de um motor de combustão interna, por exemplo, não tem junção entre a base e as alhetas. São uma peça contínua de metal.

Fluxo de calor: Monolítico vs. Montado

| Caraterística | Monolítico (Desativado) | Montado (ligado/soldado) |

|---|---|---|

| Junta base-to-fin | Nenhum (Integral) | Presente (por exemplo, epóxi, solda) |

| Lacunas de interface | Zero | Lacunas microscópicas de ar/preenchimento |

| Caminho do calor | Ininterrupto | Obstruído |

| Desempenho térmico | Superior | Comprometido |

Este caminho ininterrupto permite que o calor flua da base para as alhetas com uma resistência quase nula. Isto conduz a um arrefecimento o mais eficaz possível.

Os designs monolíticos, como os utilizados nos dissipadores de calor com revestimento, eliminam a resistência da interface térmica ao remover a junção entre a base e as alhetas. Isto cria um caminho ininterrupto para o calor, garantindo a máxima transferência térmica e um desempenho de arrefecimento superior.

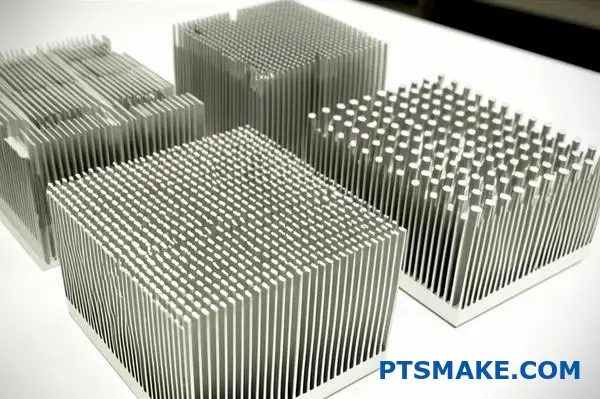

Como é que a densidade dos pinos influencia o desempenho térmico?

A densidade de pins é um clássico compromisso. No início, adicionar mais pins parece ser uma óptima ideia.

Mais pinos significam mais área de superfície. Isto proporciona um espaço maior para a fuga de calor para o ar circundante.

No entanto, o facto de colocar os pinos demasiado perto uns dos outros pode ter um efeito contrário. Aumenta a resistência ao fluxo de ar. Isto pode sufocar o sistema, reduzindo a eficiência do arrefecimento.

Encontrar o equilíbrio correto é fundamental para uma conceção térmica eficaz.

| Densidade dos pinos | Área de superfície | Resistência ao fluxo de ar |

|---|---|---|

| Baixa | Inferior | Baixa |

| Elevado | Mais alto | Elevado |

| Ótimo | Equilibrado | Equilibrado |

A procura de uma densidade óptima

A densidade de pinos "perfeita" não é um número universal. Depende muito do ambiente de arrefecimento específico, especialmente das condições do fluxo de ar.

Convecção forçada vs. natural

Num sistema de convecção forçada com ventoinhas potentes, é possível utilizar uma densidade de pinos mais elevada. O forte fluxo de ar pode superar a maior resistência, tirando o máximo partido da maior área de superfície.

Para configurações de convecção natural, onde o ar se move sem ventoinhas, uma densidade mais baixa é frequentemente melhor. Esta abordagem minimiza a obstrução, permitindo que o ar circule mais livremente entre os pinos.

Em projectos anteriores, descobrimos que a modelação do fluxo de ar é crucial. Isto é particularmente verdade no caso de um dissipador de calor de pino laminado, em que as alhetas são fabricadas com elevada precisão. Compreender o fluxo de ar geral do sistema resistência térmica2 é o objetivo.

| Condição do fluxo de ar | Velocidade do ventilador | Densidade de pinos recomendada |

|---|---|---|

| Convecção natural | Nenhum | Baixa |

| Convecção forçada | Baixa | Médio |

| Convecção forçada | Elevado | Elevado |

Impacto do material e da conceção

O material do dissipador de calor, como o alumínio ou o cobre, também desempenha um papel importante. A maior condutividade térmica do cobre pode permitir uma otimização de densidade ligeiramente diferente em comparação com o alumínio nas mesmas condições. Na PTSMAKE, trabalhamos com os clientes para simular estas variáveis para obter o melhor resultado.

O objetivo é maximizar a dissipação de calor sem criar um bloqueio significativo que impeça o sistema de receber ar frio. Este ponto de equilíbrio é a densidade ideal de pinos.

A densidade dos pinos envolve um compromisso crítico. Uma maior densidade aumenta a área de superfície, mas pode restringir o fluxo de ar. A densidade ideal depende inteiramente das condições específicas do fluxo de ar do sistema, equilibrando a área de superfície com a queda de pressão do ar para obter o máximo desempenho térmico.

Quais são as principais vantagens das barbatanas de pinos desnatados?

As alhetas de pinos com rebordo oferecem um desempenho térmico incrível. Isto deve-se principalmente ao facto de serem fabricadas a partir de um único bloco de material.

Não há resistência térmica de uma junta de solda ou epóxi. Isto cria um caminho altamente eficiente para a fuga de calor.

O processo permite a obtenção de aletas muito finas e densamente compactadas. Isto maximiza a área de superfície para dissipação de calor. É uma das principais razões pelas quais as recomendamos para eletrónica compacta.

Segue-se uma breve descrição das principais vantagens.

| Vantagem | Impacto no desempenho |

|---|---|

| Alta densidade de aletas | Aumenta a área de superfície para arrefecimento |

| Capacidade de barbatanas finas | Reduz o peso e a utilização de materiais |

| Excelente condutividade | Sem perda de interface térmica |

| Elevado rácio de aspeto | Maximiza a refrigeração num espaço reduzido |

Esta combinação faz com que um dissipador de calor com pinos desnatados seja a melhor escolha.

Desdobrando os benefícios

Vejamos mais de perto porque é que estas caraterísticas são importantes. O próprio processo de fabrico é a fonte destas vantagens. O Skiving esculpe as aletas a partir de um bloco sólido, não as une.

Esta construção de peça única é um fator de mudança. Assegura que o caminho do calor desde a base até às pontas das aletas é ininterrupto. O resultado é uma condutividade térmica superior em comparação com os designs de aletas coladas ou estampadas.

Elevada relação de aspeto e densidade

Um rácio de aspeto elevado significa que as alhetas são muito mais altas do que são grossas. Este design maximiza a superfície de arrefecimento sem aumentar o espaço ocupado pelo dissipador de calor. É crucial para dispositivos com espaço limitado.

Nos nossos projectos anteriores no PTSMAKE, vimos como isto melhora diretamente o arrefecimento. Podem ser colocadas mais alhetas na mesma área. Mas isto requer um design cuidadoso para gerir o fluxo de ar. O equilíbrio é crucial para manter uma refrigeração óptima. velocidade intersticial3 e conseguir um arrefecimento eficiente.

| Densidade das alhetas | Resistência ao fluxo de ar | Aplicação típica |

|---|---|---|

| Baixa | Baixa | Convecção natural |

| Médio | Médio | Ventoinhas de baixa velocidade |

| Elevado | Elevado | Sopradores de alta pressão |

Flexibilidade de conceção

A tecnologia Skiving dá-nos no PTSMAKE uma grande liberdade de design. Podemos ajustar a altura, a espessura e o passo das aletas. Isto permite-nos criar um dissipador de calor de pinos com skiving personalizado, perfeitamente adaptado às suas necessidades térmicas específicas e às condições de fluxo de ar.

As alhetas de pinos com rebordo proporcionam uma gestão térmica superior. A sua construção em peça única, a elevada densidade das alhetas e a flexibilidade do design proporcionam uma vantagem de arrefecimento significativa num formato compacto, tornando-as ideais para aplicações de elevado desempenho.

Quais são as limitações inerentes ao processo de desnatação?

O processo de desnatação é muito eficaz. No entanto, tem limites físicos claros. Estes limites definem o que é possível no fabrico.

Os engenheiros devem compreender estas restrições desde o início. Isto garante que os seus projectos são viáveis desde o início. Poupa tempo e evita redesenhos dispendiosos. Os principais factores incluem o tamanho do bloco de material e a geometria das aletas.

Dimensões máximas do bloco e da alheta

O tamanho da máquina de desbaste dita o tamanho máximo da peça. A resistência da ferramenta e as propriedades do material limitam as dimensões das aletas. Ignorar estes factores pode levar a falhas na produção.

Eis algumas restrições típicas que observamos.

| Restrição | Típico Máximo/Mínimo | Motivo |

|---|---|---|

| Largura do bloco | ~500 mm | Tamanho da cama da máquina |

| Altura da barbatana | ~120 mm | Estabilidade da ferramenta |

| Espessura da barbatana | ~0,1 mm | Integridade dos materiais |

Estas são diretrizes gerais. Podem variar consoante o material e a máquina específica utilizada.

Viabilidade do projeto e restrições práticas

Compreender estas limitações é crucial para a conceção para a manufacturabilidade (DFM). Um desenho pode parecer ótimo no software CAD. Mas tem de ser fisicamente produzível. Nos nossos projectos na PTSMAKE, orientamos frequentemente os clientes sobre estes aspectos práticos.

Material Tamanho do bloco

O bloco de matéria-prima tem um tamanho máximo. Este é limitado pela capacidade das nossas máquinas. Se o design do seu dissipador de calor for maior do que a área de trabalho da máquina, o skiving não é a escolha certa. Poderá ser necessário considerar outros métodos.

Relação altura/espessura da alheta

Esta relação é muito importante. Não se pode ter barbatanas extremamente altas e finas. À medida que a barbatana fica mais alta, a ferramenta de desbaste estende-se mais do seu suporte. Esta extensão pode levar a problemas como desvio da ferramenta4, afectando a precisão da peça final. Um rácio mais elevado aumenta o risco de as alhetas se dobrarem ou partirem durante o processo.

Isto é especialmente verdadeiro para um dissipador de calor de pinos desnatados. Cada pino deve ser estável.

| Caraterística | Desejo do designer | Realidade do fabrico |

|---|---|---|

| Altura da barbatana | 150 mm | Frequentemente limitado a <120 mm |

| Espessura da barbatana | 0,05 mm | Raramente viável abaixo de 0,1 mm |

| Passo da barbatana | Muito denso | Limitado pela largura da ferramenta |

Aconselhamos sempre a equilibrar o desempenho térmico com estas restrições de fabrico para obter um bom resultado.

Restrições práticas como o tamanho do bloco, a altura da aleta e a espessura da aleta não são sugestões; são regras estabelecidas pela física e pelas capacidades da máquina. Um projeto bem sucedido para o desbaste requer o respeito por estes limites desde o início para garantir um produto final eficaz e produzível.

Como é que a espessura das alhetas afecta a eficiência da transferência de calor?

A espessura das alhetas não é uma simples equação do tipo "mais é melhor". É um ato de equilíbrio cuidadoso. O conceito central a compreender aqui é a ‘eficiência da alheta’. Este conceito mede a eficácia com que uma alheta transfere calor.

Uma alheta mais grossa conduz melhor o calor ao longo do seu comprimento. Mas também ocupa mais espaço. As aletas mais finas permitem mais aletas na mesma área. Isto aumenta a superfície total de saída do calor. Encontrar o equilíbrio ideal é crucial.

Compensações de espessura da aleta

| Caraterística | Barbatanas mais grossas | Barbatanas mais finas |

|---|---|---|

| Condução | Mais alto | Inferior |

| Densidade das alhetas | Inferior | Mais alto |

| Área de superfície | Potencialmente inferior | Potencialmente mais elevado |

| Peso | Mais pesado | Mais leve |

A física por detrás do desempenho das barbatanas

Para compreender o equilíbrio, pense no calor a viajar da base para a ponta de uma barbatana. Este percurso é fundamental para o seu desempenho.

A viagem do calor: Condução

A função de uma alheta é conduzir o calor para longe da fonte. Em seguida, transfere esse calor para o ar circundante. Uma aleta mais espessa proporciona um caminho mais amplo para o calor. Isto significa menos resistência. A ponta da aleta fica mais próxima da temperatura de base, tornando toda a superfície eficaz.

Em contrapartida, uma alheta fina tem maior resistência. A ponta torna-se muito mais fria do que a base. Isto reduz a capacidade de transferência de calor da parte exterior da alheta.

Densidade vs. Desempenho individual

Então, porque não utilizar sempre alhetas grossas? Porque o espaço é limitado. As alhetas mais finas permitem-nos colocar mais área de superfície num determinado volume. Isto é frequentemente visto em dissipador de calor de pinos recortados5 desenhos que produzimos no PTSMAKE.

Mais aletas significam mais superfície total para convecção. O objetivo é encontrar o ponto em que a adição de mais alhetas (e área de superfície) compensa a eficiência reduzida de cada alheta individual. Nos nossos projectos anteriores, descobrimos que este equilíbrio é diferente para cada aplicação. Depende do fluxo de ar, da potência de saída e das restrições de espaço.

| Aspeto | Impacto da espessura | Objetivo de conceção |

|---|---|---|

| Eficiência das barbatanas | As alhetas mais grossas são mais eficientes individualmente. | Maximizar a transferência de calor por aleta. |

| Área de superfície | As alhetas mais finas permitem uma maior área total. | Maximizar a dissipação total de calor. |

| Aplicação | Um fluxo de calor elevado pode necessitar de alhetas mais espessas. | Encontrar o equilíbrio ideal para o sistema. |

A espessura das aletas apresenta um compromisso fundamental. É necessário equilibrar a condução de calor superior das aletas mais espessas com o aumento da área de superfície oferecido por um conjunto mais denso de aletas mais finas. A solução óptima é sempre adaptada aos requisitos térmicos da aplicação específica.

Porquê escolher cobre em vez de alumínio para um dissipador de calor com revestimento?

A escolha entre cobre e alumínio é um clássico compromisso de engenharia. Trata-se de equilibrar o desempenho com restrições práticas. As necessidades da sua aplicação ditarão o material correto.

Desempenho térmico vs. custo

A principal vantagem do cobre é a sua condutividade térmica superior. Transfere o calor quase duas vezes mais eficazmente do que o alumínio. Isto torna-o ideal para situações de calor elevado.

No entanto, o alumínio é mais leve e mais económico. Estes factores são frequentemente críticos na conceção de produtos.

Eis uma comparação direta:

| Caraterística | Cobre | Alumínio |

|---|---|---|

| Condutividade térmica | ~400 W/mK | ~205 W/mK |

| Densidade (Peso) | Elevado | Baixa |

| Custo relativo | Mais alto | Inferior |

Esta decisão é fundamental para qualquer projeto de dissipador de calor com revestimento. É preciso pesar o que é mais importante.

Correspondência entre material e aplicação

Em termos práticos, este compromisso orienta a seleção do material. Vemos isto frequentemente em projectos no PTSMAKE. O caso de utilização específico é tudo.

Ambientes de calor elevado

Para CPUs de alta potência, GPUs ou eletrónica de potência, o calor é o inimigo. Nestes casos, o cobre é frequentemente a única escolha. A sua capacidade de afastar rapidamente o calor da fonte é essencial. O custo mais elevado é justificado pelo desempenho. O baixo custo do cobre impedância térmica6 garante que os componentes se mantêm dentro de temperaturas de funcionamento seguras.

Designs orientados para o peso e o orçamento

Por outro lado, o alumínio é perfeito para aplicações sensíveis ao peso. Pense nos dispositivos portáteis ou nos componentes aeroespaciais. É também a escolha ideal para produtos electrónicos de consumo sensíveis ao custo. O seu desempenho é mais do que adequado para muitos desafios térmicos comuns. Um dissipador de calor de alumínio com pinos recortados oferece um equilíbrio fantástico entre desempenho e valor.

Este quadro mostra os pares típicos de aplicação-material:

| Tipo de aplicação | Preocupação primária | Material recomendado |

|---|---|---|

| Servidores de centros de dados | Arrefecimento máximo | Cobre |

| Computadores portáteis de consumo | Peso e custo | Alumínio |

| Iluminação LED | Custo-eficácia | Alumínio |

| Inversores de potência industriais | Elevada fiabilidade | Cobre |

Em última análise, compreender estas diferenças ajuda-o a fazer uma escolha mais inteligente e mais eficiente para o seu projeto.

A escolha entre cobre e alumínio para um dissipador de calor com revestimento depende das suas necessidades específicas. O cobre oferece um desempenho térmico inigualável para aplicações exigentes, enquanto o alumínio oferece uma solução mais leve e económica para uma gama mais vasta de utilizações. A decisão depende deste equilíbrio.

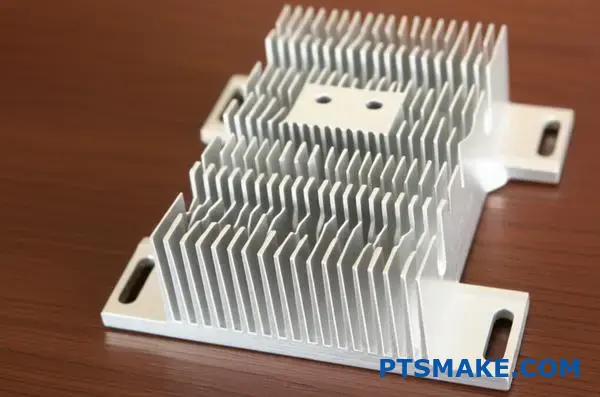

Qual é o papel da base integral?

A base integral é o alicerce de todo o sistema de arrefecimento. Pense nela como o principal espalhador de calor. A sua principal função é recolher o calor de uma fonte, como uma CPU, e distribuí-lo uniformemente.

Esta distribuição é crucial para que o resto do dissipador de calor funcione eficazmente. Sem uma base sólida, a transferência de calor torna-se ineficaz.

O primeiro ponto de contacto

A base está em contacto direto com a fonte de calor. A sua conceção tem um impacto direto na rapidez com que o calor se afasta. Esta transferência inicial é um passo crítico no processo de arrefecimento de qualquer dissipador de calor de pinos com rebordo.

Importância de um espalhamento uniforme

Uma base bem concebida garante que o calor se espalha por todos os pinos com escareado. Isto maximiza a área de superfície disponível para dissipação.

| Propriedade de base | Impacto no desempenho |

|---|---|

| Espessura | Afecta a velocidade e a uniformidade do espalhamento |

| Material | Determina a condutividade térmica |

| Planicidade | Assegura um contacto ótimo com a fonte de calor |

Esta estrutura evita pontos quentes e assegura que toda a unidade funciona como pretendido. A base é mais do que uma simples plataforma de montagem.

A base actua como a ponte crítica entre a fonte de calor e as alhetas. As suas caraterísticas físicas, especialmente a espessura e a integridade do material, determinam o seu desempenho. Não se trata de pormenores menores; são fundamentais para o funcionamento do dissipador de calor.

Otimização da espessura da base

Uma base demasiado fina não consegue espalhar o calor eficazmente. Isto pode criar pontos quentes localizados, sobrecarregando os pinos diretamente acima da fonte.

Por outro lado, uma base demasiado espessa pode abrandar a transferência de calor para as alhetas. Em projectos anteriores com clientes, encontrar este equilíbrio é fundamental para um desempenho ótimo. O nosso objetivo é atingir o ponto ideal onde o espalhamento é rápido e uniforme.

Garantir a integridade do material

O material em si, normalmente cobre ou alumínio, deve ser puro. Os vazios, as impurezas ou as inconsistências no metal podem criar barreiras ao fluxo de calor.

Estas imperfeições perturbam a distribuição uniforme da energia térmica. Isto porque qualquer defeito pode aumentar significativamente a impedância térmica7 do material.

| Defeito de material | Consequência |

|---|---|

| Vazios de ar | Mau condutor, retém o calor |

| Impurezas | Condutividade térmica global mais baixa |

| Densidade inconsistente | Distribuição desigual do calor |

No PTSMAKE, asseguramos que as nossas matérias-primas cumprem normas rigorosas. Isto garante a integridade da base e o desempenho fiável do dissipador de calor de pinos desnatados final. Este compromisso com a qualidade evita estrangulamentos no desempenho.

A base integral é o principal dissipador de calor. A sua eficácia depende inteiramente da sua espessura e da integridade do material. Estes factores asseguram uma distribuição uniforme do calor desde a fonte até às alhetas, o que é crucial para o desempenho global de arrefecimento.

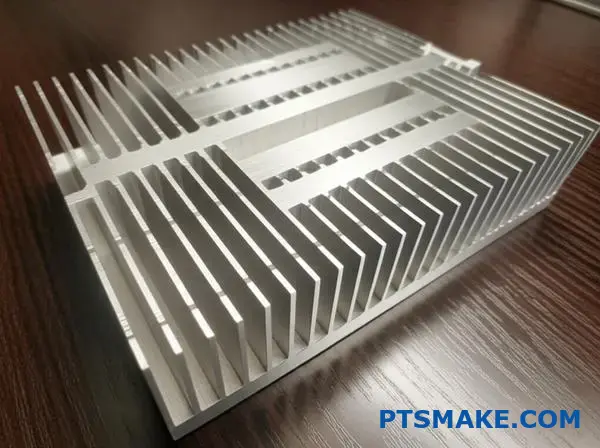

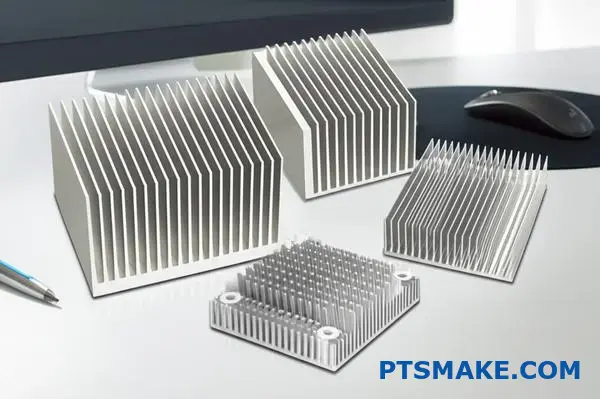

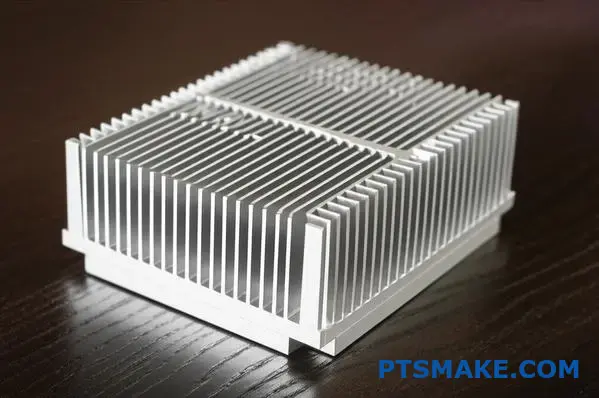

Pino rebaixado vs. Extrudido: Quais são as principais diferenças?

Ao escolher um dissipador de calor, os factores práticos são os mais importantes. Não se trata apenas de um ser "melhor". Trata-se de saber qual é o mais adequado para as necessidades específicas do seu projeto.

Um dissipador de calor de pinos recortados ganha frequentemente em termos de desempenho. Os dissipadores extrudidos podem ser melhores para necessidades de grande volume e baixo custo.

Aqui está uma tabela de comparação rápida para o ajudar a decidir. Abrange os principais critérios de seleção que analisamos nos nossos projectos no PTSMAKE.

| Caraterística | Dissipador de calor de pinos com rebordo | Dissipador de calor extrudido |

|---|---|---|

| Densidade das alhetas | Muito elevado | Moderado |

| Relação de aspeto | Elevado | Baixo a moderado |

| Desempenho térmico | Excelente | Bom |

| Custo das ferramentas (NRE) | Nenhum | Elevado |

| Flexibilidade de conceção | Elevado | Limitada |

Mergulhar mais fundo na comparação

Vamos analisar a tabela mais detalhadamente. As diferenças tornam-se claras quando se analisa o processo de fabrico e os seus resultados. Cada método tem pontos fortes únicos.

Densidade e desempenho das alhetas

A tecnologia Skiving corta literalmente as alhetas de um bloco sólido de metal. Isto permite a obtenção de alhetas muito finas e densamente compactadas. Mais aletas significam mais área de superfície para dissipação de calor.

Este processo permite uma maior rácio de aspeto8, o que é fundamental para a eficiência térmica. Em contrapartida, a extrusão empurra o material através de uma matriz. Isto limita a espessura e a altura das alhetas.

Com base nos nossos testes, os dissipadores de calor de pinos laminados podem melhorar o desempenho térmico em 10-20% em relação aos seus homólogos extrudidos em ambientes de convecção forçada.

Custos de ferramentas vs. preço unitário

As ferramentas são um fator importante. A extrusão requer um molde personalizado, o que cria um custo inicial significativo de engenharia não recorrente (NRE). Este facto torna-a inadequada para protótipos ou pequenas séries.

O Skiving não requer ferramentas específicas, pelo que o NRE é zero. Isto torna-o perfeito para prototipagem rápida e produção de baixo a médio volume. Embora o custo por unidade possa ser mais elevado, o custo global do projeto é frequentemente inferior para quantidades mais pequenas.

Os dissipadores de calor de pinos recortados são excelentes em termos de desempenho e flexibilidade, sem custos de ferramentas, o que os torna ideais para protótipos e aplicações exigentes. Os dissipadores de calor extrudidos são a escolha económica para a produção de grandes volumes em que os requisitos térmicos são menos críticos.

Quando escolher dissipadores de calor de aletas salientes em vez de coladas?

A escolha resume-se frequentemente à interface térmica. Este é o ponto crítico onde o calor deve passar da base do dissipador de calor para as alhetas.

Compreender a diferença de interface

As aletas coladas dependem de um epóxi ou solda para unir as aletas à base. Embora eficaz, este material de união acrescenta uma camada de resistência. Isto pode impedir a transferência de calor.

Um dissipador de calor com alhetas é fabricado a partir de uma peça sólida de metal. Este design monolítico significa que não existe junção térmica entre a base e as alhetas.

| Caraterística | Dissipador de calor com aletas coladas | Dissipador de calor com alhetas |

|---|---|---|

| Junta aleta-base | Epóxi ou solda | Nenhum (Monolítico) |

| Resistência da interface | Presente (superior) | Negligenciável (inferior) |

Para aplicações de alta potência, este pormenor aparentemente pequeno torna-se um fator de desempenho importante.

O impacto da resistência da interface

Vamos aprofundar essa junta de aleta ligada. O epóxi ou a solda simplesmente não são tão condutores de calor quanto a base de alumínio ou cobre. Isso cria um gargalo onde o calor se esforça para passar eficientemente da base para as aletas.

Este estrangulamento é quantificado como resistência térmica9. Uma resistência térmica mais elevada significa que o componente funcionará mais quente com a mesma carga. É um fator crucial na conceção térmica.

Aplicações de alta densidade de potência

Em dispositivos com elevada densidade de potência, esta resistência adicional é inaceitável. Quando muito calor é gerado num espaço pequeno, mesmo uma pequena barreira pode causar um aumento de temperatura significativo e prejudicial. É aqui que as alhetas desnatadas oferecem uma clara vantagem.

Por ser uma única peça de metal, um dissipador de calor de aleta escamoteada elimina completamente essa resistência de interface. Em projectos anteriores do PTSMAKE, vimos este fator único baixar as temperaturas de funcionamento em vários graus, aumentando diretamente a fiabilidade e a vida útil do dispositivo.

| Nível de densidade de potência | ΔT típico da interface ligada | ΔT da interface desnatada |

|---|---|---|

| Baixa | ~1-2°C | 0°C |

| Médio | ~3-5°C | 0°C |

| Elevado | >7°C | 0°C |

Resumo

A diferença crucial é a junta térmica nas alhetas coladas, que acrescenta uma resistência que prejudica o desempenho. As alhetas com revestimento são monolíticas, eliminando totalmente este estrangulamento. Isto torna-as a escolha clara para aplicações exigentes e de alta potência, onde cada grau de arrefecimento conta.

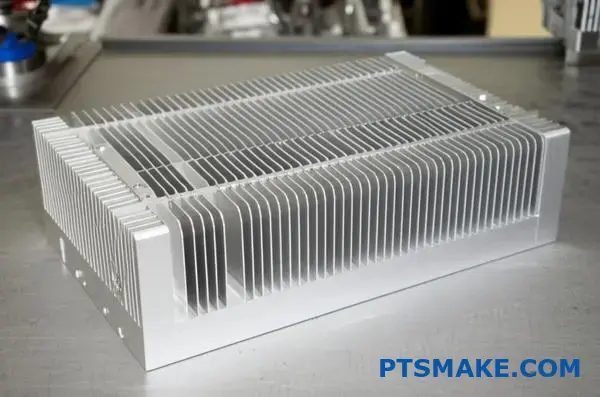

Como é que os designs de pinos escamoteáveis são classificados por tipo de fluxo de ar?

O fator mais crítico na conceção de um dissipador de calor de pinos desnatados é o fluxo de ar. Este elemento único dita toda a geometria da peça. Os projectos dividem-se em duas categorias principais. Estas são a convecção natural e a convecção forçada.

Cada categoria requer uma abordagem fundamentalmente diferente ao espaçamento e altura das alhetas. A escolha do design errado para o seu tipo de caudal de ar conduzirá a um fraco desempenho térmico.

| Tipo de fluxo de ar | Espaçamento das alhetas | Altura da barbatana |

|---|---|---|

| Convecção natural | Largo | Mais curto |

| Convecção forçada | Estreita (Densa) | Mais alto |

Esta escolha é a base para um arrefecimento eficaz.

Convecção natural: Projetar para a circulação passiva do ar

A convecção natural baseia-se no princípio de que o ar quente sobe. O dissipador de calor aquece o ar circundante, que se torna menos denso e se move para cima. Isto puxa o ar mais frio de baixo para cima.

Para que isto funcione, as alhetas devem ter um grande espaçamento. Isto cria canais claros para o ar se mover sem resistência significativa. Se as alhetas estiverem demasiado próximas, ficarão presas no ar, paralisando o ciclo.

Principais caraterísticas de design:

- Espaços para pinos mais largos: Permite um fluxo de ar sem restrições, impulsionado pela flutuabilidade.

- Altura do pino mais curta: Reduz a resistência geral ao ar e o peso.

Convecção forçada: Maximizar a área de superfície

A convecção forçada utiliza uma ventoinha ou um ventilador para mover o ar através do dissipador de calor. Este fluxo de ar ativo é muito mais potente e eficiente na remoção do calor.

Uma vez que estamos a empurrar ativamente o ar, podemos tornar as alhetas muito mais altas e mais próximas umas das outras. Isto aumenta drasticamente a área de superfície que entra em contacto com o ar em movimento. O objetivo do design é perturbar o camada limite térmica10 em cada barbatana.

| Tipo de convecção | Aplicação típica | Vantagem chave |

|---|---|---|

| Natural | PCs silenciosos, amplificadores de áudio | Sem ruído, sem necessidade de energia |

| Forçado | Servidores, fontes de alimentação, iluminação LED | Arrefecimento de alto desempenho |

Na PTSMAKE, a primeira pergunta que fazemos é sempre sobre o seu ambiente de refrigeração. Isto assegura que a peça que maquinamos é optimizada para a sua aplicação no mundo real.

A principal distinção é simples: os designs de convecção natural dão prioridade à baixa resistência do ar, enquanto os designs de convecção forçada maximizam a área de superfície. A escolha certa depende inteiramente da presença ou não de uma ventoinha, influenciando diretamente a estrutura física do dissipador de calor para um desempenho ótimo.

Quais são as aplicações típicas para os dissipadores de calor de pinos laminados?

Os dissipadores de calor com pinos recortados são excelentes quando a elevada densidade térmica se encontra com um espaço limitado. Encontrá-los-á em eletrónica exigente.

O seu design único torna-os ideais para arrefecer componentes que geram calor intenso e concentrado.

Computação de alto desempenho

As CPUs e GPUs de alta potência são exemplos perfeitos. O seu tamanho compacto e a elevada produção térmica requerem um arrefecimento eficiente. As alhetas com rebordo fornecem uma área de superfície maciça para dissipar este calor rapidamente, especialmente com o fluxo de ar forçado das ventoinhas.

Eletrónica de potência e de comunicações

Também se vêem em eletrónica de potência como IGBTs, servidores e equipamento de telecomunicações. Estas aplicações exigem fiabilidade e desempenho consistente. A construção de uma peça única de um dissipador de calor com escamoteador garante um caminho térmico sólido.

Eis um resumo rápido:

| Aplicação | Desafio-chave | Porque é que o skiving é uma boa opção |

|---|---|---|

| CPUs/GPUs | Fluxo de calor elevado | Os pinos densos maximizam a área de superfície |

| Componentes do servidor | Fiabilidade 24/7 | A conceção de uma peça única evita falhas |

| Iluminação LED | Desempenho a longo prazo | Dissipação uniforme do calor, sem pontos quentes |

| Equipamento de telecomunicações | Espaços compactos | As alhetas de elevado rácio de aspeto são eficientes |

Vejamos em pormenor porque é que o skiving é frequentemente a melhor escolha para estes casos específicos. Não se trata apenas da densidade das alhetas; trata-se da integridade estrutural e do desempenho térmico a longo prazo.

A vantagem em componentes de servidor

Os servidores funcionam continuamente, pelo que a falha de um componente não é uma opção. Os dissipadores de calor colados ou estampados têm juntas entre a base e as alhetas. Estas juntas podem degradar-se com o tempo, aumentando a resistência térmica.

Um dissipador de calor de pinos recortados é maquinado a partir de um único bloco de cobre ou alumínio. Este design monolítico elimina qualquer material de interface. Isto proporciona um nível de calor consistente e muito baixo. impedância térmica11 durante toda a vida útil do produto. No PTSMAKE, recomendamos esta solução para qualquer aplicação em que a fiabilidade a longo prazo seja a principal preocupação.

Porque é que funciona para LED e telecomunicações

Na iluminação LED de alta potência, a manutenção de uma temperatura estável é crucial. Tem um impacto direto na vida útil do LED e na precisão da cor. A estrutura uniforme de um dissipador de calor com revestimento de pele afasta o calor de forma uniforme. Isto evita pontos quentes localizados que podem causar falhas prematuras.

No caso do equipamento de telecomunicações, os componentes são compactados de forma apertada. O fluxo de ar é frequentemente complexo e restrito. Os pinos com rebordo podem ser muito finos e altos, criando um perfil ótimo para captar calor nestes ambientes difíceis.

Os dissipadores de calor de pinos com rebordo são soluções ideais para eletrónica de alta densidade. Arrefecem CPUs, servidores e LEDs potentes de forma eficaz. A sua construção em peça única garante uma fiabilidade superior e um desempenho térmico consistente, tornando-os ideais para aplicações exigentes e de longa duração em que a falha não é uma opção.

Como é que a forma e a disposição dos pinos afectam o fluxo de ar?

A conceção de um dissipador de calor é mais do que apenas o tamanho. A geometria e a disposição dos pinos são fundamentais. Controlam diretamente a forma como o ar se move através das alhetas.

Isto não é apenas teoria. As escolhas certas podem melhorar drasticamente o desempenho de arrefecimento para a sua aplicação específica.

Opções de geometria dos pinos

Os pinos quadrados proporcionam frequentemente uma maior área de superfície. Mas os pinos redondos podem por vezes oferecer uma menor resistência ao fluxo de ar. A escolha depende da potência da ventoinha.

Estratégia de arranjo

A disposição também é importante. Temos de ter em conta a forma como os padrões em linha e escalonados afectam a turbulência e a pressão do ar, que detalharei a seguir.

| Forma de pino | Vantagem principal | Melhor para |

|---|---|---|

| Quadrado | Área de superfície máxima | Aplicações de caudal de ar de baixa velocidade |

| Tampo redondo | Menor resistência ao fluxo de ar | Aplicações de caudal de ar de alta velocidade |

A escolha do design correto do pino é um ato de equilíbrio. Implica gerir a turbulência do fluxo de ar e a queda de pressão. Cada fator influencia diretamente a eficiência do arrefecimento.

Turbulência: Amigo ou inimigo?

A turbulência ocorre quando o ar se move de forma caótica. Uma disposição escalonada dos pinos cria mais turbulência. Isto perturba o isolamento Camada limite12 de ar à volta de cada pino.

Esta rutura força mais moléculas de ar a entrar em contacto com a superfície do pino. O resultado é uma melhor transferência de calor. No entanto, isto tem um custo.

Compreender a queda de pressão

O aumento da turbulência também significa maior resistência, ou queda de pressão. Isto obriga a ventoinha do sistema a trabalhar mais. Se a ventoinha não conseguir ultrapassar esta queda de pressão, o caudal de ar diminui.

Isto poderia anular os benefícios de arrefecimento da turbulência. Em contrapartida, uma disposição em linha oferece um caminho livre. Isto resulta numa menor queda de pressão, mas também numa transferência de calor menos eficaz.

Na PTSMAKE, ajudamos os clientes a modelar este equilíbrio. Asseguramos que o dissipador de calor, quer seja um dissipador de calor padrão ou de pinos desnatados, corresponde perfeitamente à curva de desempenho da ventoinha.

| Arranjo | Nível de turbulência | Queda de pressão | Cenário ideal |

|---|---|---|---|

| Em linha | Baixa | Baixa | Sistemas com ventoinhas de baixo consumo ou espaços abertos |

| Escalonado | Elevado | Elevado | Sistemas com ventiladores potentes, espaços reduzidos |

A forma e a disposição dos pinos criam um compromisso entre o desempenho térmico e a resistência ao fluxo de ar. Os pinos quadrados e escalonados oferecem uma elevada área de superfície e turbulência, mas criam uma grande queda de pressão. O melhor design depende sempre do ventilador específico e das restrições do sistema.

Qual é a estrutura de custos em relação a outros métodos de fabrico?

Compreender o verdadeiro custo é fundamental. Não se trata apenas do preço por peça. É preciso ter em conta o investimento total do projeto.

Diferentes métodos de fabrico têm modelos de custos muito diferentes. No caso de um dissipador de calor de pinos desnatados, a vantagem financeira é clara em determinados cenários.

Vamos analisar a comparação entre o skiving e um método comum como a extrusão. Esta análise garante que toma a decisão comercial mais inteligente para o seu orçamento.

A diferença de custo mais significativa é o investimento inicial. A tecnologia Skiving elimina completamente os custos de ferramentas, o que é um fator de mudança.

Investimento zero em ferramentas

Os métodos tradicionais, como a extrusão ou a fundição sob pressão, requerem matrizes personalizadas. Estas ferramentas podem ser dispendiosas e demorar semanas a produzir. Este custo inicial pode ser um grande obstáculo para novos projectos ou protótipos.

Na PTSMAKE, vemos isto frequentemente com clientes que desenvolvem produtos inovadores. O skiving permite-lhes obter rapidamente peças físicas sem um grande investimento de capital. Isso evita a necessidade de Engenharia não recorrente13 é uma enorme vantagem para a produção de baixo volume.

Dinâmica do custo unitário

Embora o desbaste ganhe em termos de ferramentas, o seu custo por unidade pode ser superior ao da extrusão em grandes volumes. O processo de desbaste é meticuloso para cada dissipador de calor individual.

A extrusão, pelo contrário, tem um custo de entrada elevado para a matriz. Mas uma vez fabricada essa ferramenta, a produção de milhares de unidades torna-se incrivelmente barata por peça.

Isto cria um ponto de equilíbrio claro.

| Componente de custo | Processo de desnatação | Processo de extrusão |

|---|---|---|

| Ferramentas (NRE) | Nenhum | Significativo |

| Custo por unidade | Consistente | Diminui com o volume |

| Prazo de execução | Curto | Longo (devido às ferramentas) |

| Melhor caso de utilização | Protótipos, baixo volume | Produção de grande volume |

O seu volume de produção necessário é o fator mais importante. Determina diretamente qual o método de fabrico mais económico para o seu projeto.

O Skiving é altamente rentável para protótipos e tiragens de baixo volume devido à ausência de custos de ferramentas. Para a produção em massa, métodos como a extrusão tornam-se mais económicos a longo prazo. A sua decisão deve basear-se sempre na quantidade total necessária para o projeto.

Qual é a escala de desempenho de um dissipador de calor de pinos desnatados?

A eficácia de um dissipador de calor de pino desnatado não é um valor fixo. Muda drasticamente com base no seu ambiente. Dois factores-chave determinam o seu desempenho: fluxo de ar e carga térmica.

A dinâmica do caudal de ar e da carga térmica

O aumento do fluxo de ar de uma ventoinha melhora diretamente o arrefecimento. Mais ar a passar pelas alhetas dissipa o calor mais rapidamente. Mas há um ponto de retorno decrescente.

Compreender a curva

A relação não é uma linha reta. As fichas de dados mostram-no com uma curva de desempenho. Isto ajuda-o a selecionar a solução certa.

| Caudal de ar (CFM) | Resistência térmica típica (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

Como se pode ver, duplicar o caudal de ar não reduz a resistência para metade.

Descodificação de uma curva de desempenho

Quando se olha para uma ficha de dados de um dissipador de calor de pinos laminados, vê-se um gráfico. Este gráfico representa a resistência térmica em função do fluxo de ar. É a chave para compreender o desempenho.

Resistência térmica vs. fluxo de ar

A resistência térmica, medida em °C/W, diz-lhe quanto a temperatura aumenta por cada watt de calor. Mais baixo é sempre melhor. À medida que o caudal de ar aumenta, a resistência térmica começa por diminuir acentuadamente.

Depois, a curva começa a achatar-se. Isto indica rendimentos decrescentes. A insuflação de mais ar produz ganhos cada vez menores no arrefecimento. Isto acontece à medida que o ar muda de uma forma suave fluxo laminar14 para um mais turbulento, que pode ser menos eficiente a transportar o calor uniformemente.

O papel da carga térmica

O desempenho de um dissipador de calor também depende do calor que tem de dissipar. Uma solução perfeita para um processador de 60W terá dificuldades com um de 120W nas mesmas condições de fluxo de ar.

Na PTSMAKE, analisamos frequentemente estas curvas com os clientes. Ajudamo-los a encontrar o ponto ideal. Trata-se de equilibrar a velocidade da ventoinha, o ruído e o desempenho térmico necessário para o seu dispositivo específico.

| Carga térmica (W) | Caudal de ar (CFM) | Aumento de temperatura previsto (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

O desempenho de um dissipador de calor de pinos desnatados melhora com mais fluxo de ar, mas com retornos decrescentes. Analisar a curva de resistência térmica numa folha de dados é crucial para fazer corresponder o dissipador de calor à carga térmica específica e às condições de fluxo de ar da sua aplicação.

Como se classificam os desenhos por densidade de pinos?

É crucial classificar os projectos de dissipadores de calor de pinos deslizantes por densidade de pinos. Ajuda a encontrar a solução correta para um desafio térmico específico. Geralmente, agrupamo-los em três categorias principais.

Matrizes de baixa densidade

Estes designs apresentam um maior espaçamento entre pinos. São perfeitos para cenários de arrefecimento passivo em que a convecção natural é o principal método de dissipação de calor.

Matrizes de média densidade

Este é o meio-termo versátil. Oferece um equilíbrio entre a área de superfície e a resistência ao fluxo de ar. Funciona bem com sistemas de ar forçado de baixa velocidade.

Matrizes de alta densidade

Com espaços muito estreitos entre os pinos, estes maximizam a área de superfície. Exigem um fluxo de ar de alta velocidade das ventoinhas para funcionarem eficazmente.

| Categoria de densidade | Passo de pino típico | Fluxo de ar ideal |

|---|---|---|

| Baixa densidade | > 2,5 mm | Convecção passiva / natural |

| Média densidade | 1,5 - 2,5 mm | Ar forçado de baixa velocidade |

| Alta densidade | < 1,5 mm | Ar forçado de alta velocidade |

A escolha da densidade de pinos correta é um ato de equilíbrio. Relaciona diretamente o desempenho térmico com as capacidades de fluxo de ar do seu sistema. É uma decisão fundamental que abordamos no início de qualquer projeto no PTSMAKE.

Baixa densidade para arrefecimento passivo

Os designs de dissipadores de calor de baixa densidade com pinos desnatados são ideais para aplicações sem ventoinhas. O amplo espaçamento entre alhetas permite que o ar se mova livremente por convecção natural. Isto torna-os adequados para um funcionamento silencioso em aparelhos electrónicos de consumo ou em caixas exteriores. Oferecem menor contrapressão, o que é fundamental neste caso.

Média densidade: O polivalente

Os modelos de densidade média são frequentemente a escolha por defeito. Proporcionam um aumento significativo da área de superfície em relação às opções de baixa densidade sem criar uma resistência excessiva ao ar. São perfeitos para dispositivos com ventoinhas pequenas e de baixa potência, onde é necessário um equilíbrio.

Alta densidade para aplicações exigentes

Quando é necessário um arrefecimento máximo num espaço compacto, a resposta é a alta densidade. Estes designs são combinados com ventoinhas potentes para empurrar o ar através do denso conjunto de alhetas. Esta configuração reduz significativamente o resistência térmica15 mas aumenta o ruído do sistema e o consumo de energia.

| Nível de densidade | Vantagem chave | Principal contrapartida |

|---|---|---|

| Baixa | Excelente para arrefecimento passivo | Área de superfície inferior |

| Médio | Desempenho equilibrado | Não é ideal para extremos |

| Elevado | Dissipação máxima de calor | Requer um caudal de ar elevado |

A densidade dos pinos dita o desempenho de um dissipador de calor de pinos desnatados. A baixa densidade destina-se ao arrefecimento passivo, enquanto a alta densidade requer ar ativo e de alta velocidade. A densidade média oferece uma solução flexível para muitas aplicações comuns, equilibrando a área de superfície com a resistência ao fluxo de ar.

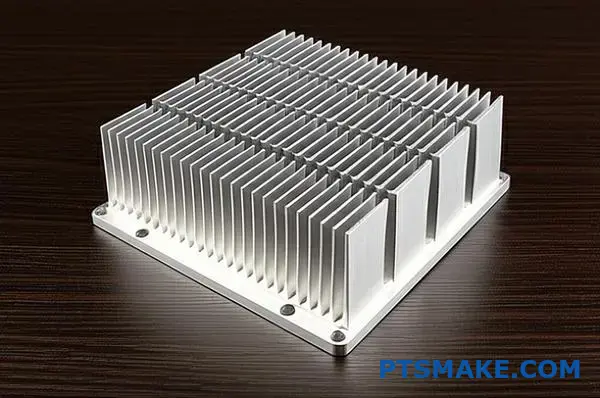

Como escolher entre uma barbatana reta ou uma barbatana com pino?

A escolha do design correto das alhetas depende inteiramente do fluxo de ar do seu sistema. Este fator único é o elemento mais crítico. Fazer a escolha certa garante um desempenho térmico ótimo.

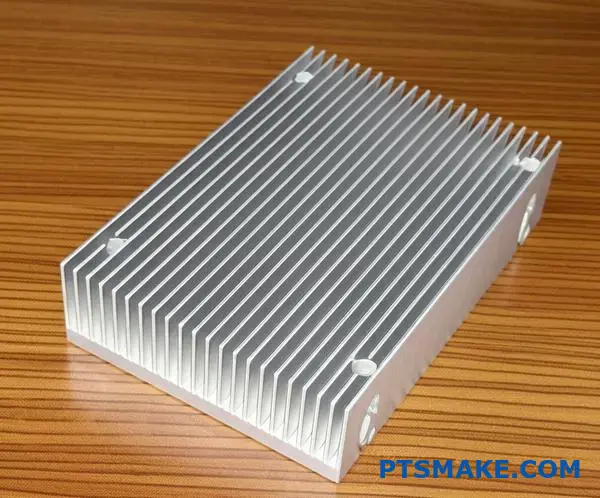

Aletas rectas para um fluxo de ar linear

As alhetas rectas são a melhor escolha para um fluxo de ar linear e sem obstruções. Pense em sistemas com ventoinhas de condutas que empurram o ar numa direção. Neste caso, as alhetas oferecem uma resistência mínima.

Pin Fins para fluxos de ar complexos

As aletas de pino brilham em ambientes complexos. Se o fluxo de ar for de baixa velocidade, multidirecional ou bloqueado por outros componentes, as aletas de pino são superiores. Criam turbulência, o que melhora o arrefecimento.

Um guia simples:

| Tipo de fluxo de ar | Conceção recomendada da alheta | Vantagem chave |

|---|---|---|

| Linear e sem obstáculos | Barbatana reta | Baixa queda de pressão |

| Baixa velocidade ou obstrução | Barbatana de pino | Turbulência reforçada |

| Multidirecional | Barbatana de pino | Captura o ar de forma eficaz |

Um olhar mais profundo sobre a dinâmica do fluxo de ar

Compreender o percurso do fluxo de ar é o primeiro passo. É necessário saber como o ar se move através do seu armário. Existem cabos ou componentes no caminho?

Nos nossos projectos no PTSMAKE, começamos sempre com uma análise térmica. Isto ajuda-nos a visualizar o fluxo de ar e a evitar erros de conceção dispendiosos no futuro.

A eficiência das barbatanas rectas

As alhetas rectas criam um canal livre para o ar. Este design minimiza a queda de pressão, permitindo que as ventoinhas trabalhem de forma mais eficiente. São perfeitas para cenários de alta velocidade e fluxo de ar direcionado.

Com base nos nossos testes, este design é altamente eficaz. É frequentemente utilizado em aplicações em que é necessário garantir um fluxo de ar potente e constante.

O poder das barbatanas de pino

Um dissipador de calor de pinos com rebordo funciona perturbando a camada limite do ar. Os pinos geram pequenos vórtices, misturando o ar. Este processo melhora Convecção forçada16 e retira mais calor.

Isto é especialmente útil em espaços apertados. Aqui, o fluxo de ar pode ser fraco ou imprevisível. O design do pino aproveita ao máximo o fluxo de ar disponível.

| Exemplo de aplicação | Fluxo de ar dominante | Escolha óptima da barbatana |

|---|---|---|

| Rack de servidor 1U | Alta velocidade, com condutas | Barbatana reta |

| Luminária LED | Convecção natural | Barbatana de pino |

| Eletrónica portátil | Baixa velocidade, obstruído | Barbatana de pino |

A sua decisão sobre o design das alhetas é ditada pelo fluxo de ar. As alhetas rectas destinam-se a percursos diretos e lineares, enquanto as alhetas com pinos se destacam em ambientes de baixa velocidade, obstruídos ou multidireccionais, criando turbulência para melhorar a dissipação de calor.

Como equilibrar desempenho vs. peso numa aplicação aeroespacial?

No sector aeroespacial, cada grama conta. Isto cria um compromisso crítico, especialmente para a gestão térmica. O cobre oferece uma condutividade térmica superior. No entanto, o seu peso pode ser uma penalização significativa para aplicações de voo.

Isto obriga-nos a explorar alternativas mais leves. O alumínio é frequentemente a primeira escolha. Proporciona um bom equilíbrio entre desempenho e peso. Mas a seleção do material é apenas uma peça do puzzle.

O dilema material

A escolha do material correto é um passo fundamental. A decisão tem um impacto direto no peso final e na eficiência térmica do componente.

| Material | Condutividade térmica (W/mK) | Densidade (g/cm³) |

|---|---|---|

| Cobre | ~400 | 8.96 |

| Alumínio (6061) | ~167 | 2.70 |

Esta tabela mostra claramente o desafio. Obtém-se um excelente desempenho com o cobre, mas com um peso três vezes superior ao do alumínio.

Ir para além dos metais básicos abre novas possibilidades. Os compósitos avançados, por exemplo, oferecem rácios de resistência/peso incríveis. As suas propriedades podem ser adaptadas a necessidades específicas, embora isso aumente frequentemente a complexidade e o custo de fabrico.

No entanto, os verdadeiros ganhos provêm da otimização da conceção. É aqui que as ferramentas de simulação avançadas se tornam indispensáveis para a nossa equipa do PTSMAKE.

Otimização da geometria com CFD

A Dinâmica de Fluidos Computacional (CFD) é uma ferramenta poderosa. Permite-nos simular o fluxo de ar e a transferência de calor sem construir protótipos físicos. Podemos testar digitalmente dezenas de iterações de design.

Isto ajuda-nos a aperfeiçoar a geometria de componentes como um dissipador de calor de pinos com rebordo. Podemos otimizar o espaçamento, a altura e a espessura das alhetas para maximizar a área de superfície e a eficiência de arrefecimento, utilizando a menor quantidade de material possível.

Trabalhando com os clientes, descobrimos que materiais como os compósitos avançados podem ser altamente anisotrópico17. As suas propriedades térmicas mudam consoante a direção do fluxo de calor, acrescentando mais uma camada à nossa análise.

| Etapa de análise | Objetivo | Ferramenta/Método |

|---|---|---|

| 1. Linha de base | Estabelecer o desempenho com o cobre | Folha de especificações do material |

| 2. Alternativa | Avaliar o desempenho do alumínio | Folha de especificações do material |

| 3. Otimização | Aperfeiçoar a geometria para reduzir o peso | Simulação CFD |

| 4. Validação | Testar o protótipo optimizado | Aferição física |

Esta abordagem estruturada garante que reduzimos metodicamente cada grama possível sem comprometer o desempenho exigido.

Equilibrar o peso e o desempenho no sector aeroespacial é uma tarefa complexa. Requer uma seleção inteligente de materiais, desde o alumínio aos compósitos avançados, e a utilização de ferramentas de simulação poderosas, como o CFD, para otimizar todos os aspectos do design para obter a máxima eficiência.

Quais são as tendências emergentes na tecnologia de barbatanas desnatadas?

A tecnologia de alhetas rebaixadas está em constante evolução. Estamos a assistir a grandes avanços que ultrapassam os limites do desempenho térmico. O futuro está centrado na precisão e na inovação dos materiais.

Estas tendências permitem uma dissipação de calor mais eficaz. Isto é fundamental para uma eletrónica cada vez mais compacta e potente.

Pitches de barbatanas mais finas

A procura de alhetas mais pequenas e mais densas é fundamental. Os passos mais finos aumentam a área de superfície disponível para a transferência de calor. Isto melhora a eficiência sem aumentar a área de cobertura do dissipador de calor.

Integração avançada de materiais

Estamos a ir além do cobre e do alumínio. Estão a ser testados novos materiais e ligas. Estes materiais oferecem melhores propriedades térmicas ou são mais leves.

| Caraterística | Descascamento tradicional | Tendências emergentes |

|---|---|---|

| Passo da barbatana | > 0,5 mm | < 0,3 mm |

| Materiais | Cobre, alumínio | Ligas avançadas, compósitos |

| Estrutura de base | Bloco maciço | Complexo, integrado |

O futuro das barbatanas desnatadas não passa apenas pelo aperfeiçoamento dos métodos existentes. Envolve a combinação de tecnologias para criar soluções verdadeiramente inovadoras. É aqui que as coisas se tornam realmente excitantes para nós, engenheiros.

Processos de fabrico híbridos

Uma das tendências mais promissoras é o fabrico híbrido. Estamos a explorar a colocação de barbatanas numa base criada com fabrico aditivo18. Esta abordagem abre possibilidades de conceção inteiramente novas.

Este método permite a existência de canais internos complexos. Imagine um dissipador de calor de pinos com pinos de corte com caminhos de refrigeração líquida integrados. Estas são geometrias que a maquinagem tradicional simplesmente não consegue produzir. Combina a elevada área de superfície do desbaste com a liberdade de design da impressão 3D.

Texturas de superfície melhoradas

Outro domínio de inovação é a texturização da superfície. Estamos a testar micro-texturas nas superfícies das barbatanas. Estas texturas são concebidas para perturbar a camada limite do ar. Isto melhora a transferência de calor por convecção.

Com base na nossa investigação, esta técnica pode aumentar a eficiência. Melhora o desempenho sem alterar o tamanho total do dissipador de calor.

| Acabamento da superfície | Melhoria da eficiência da transferência de calor |

|---|---|

| Superfície lisa | Linha de base |

| Microtexturizado | Até 15% |

Estas tendências emergentes - passos mais finos, materiais avançados, processos híbridos e texturização de superfícies - estão a alargar os limites da gestão térmica. Permitem designs electrónicos mais potentes e compactos, abrindo portas para a tecnologia da próxima geração.

Comece hoje mesmo o seu projeto de dissipador de calor de pinos com PTSMAKE

Pronto para otimizar o seu hardware da próxima geração com os dissipadores de calor de pinos com rebordo de ponta? Contacte o PTSMAKE agora para obter um orçamento rápido e competitivo e apoio de engenharia especializado. Transforme os seus protótipos e a sua produção com uma precisão inigualável, fiabilidade e atenção aos detalhes. Envie sua consulta hoje mesmo!

Aprofunde-se na ciência desta barreira fundamental para uma gestão térmica eficaz. ↩

Compreender como esta métrica chave é calculada e utilizada para avaliar a eficiência do dissipador de calor. ↩

Compreenda como a dinâmica dos fluidos entre as aletas afecta o desempenho do seu dissipador de calor no mundo real. ↩

Saiba mais sobre o impacto deste fenómeno na precisão da maquinação. ↩

Descubra como esta técnica de fabrico cria alhetas de alta densidade para um desempenho térmico superior em espaços compactos. ↩

Compreenda como esta métrica crítica afecta a temperatura dos componentes e a fiabilidade global do sistema. ↩

Saiba como esta propriedade-chave mede a resistência de um material ao fluxo de calor. ↩

Saiba como este rácio entre a altura e a espessura das alhetas afecta a eficiência térmica. ↩

Compreenda como esta métrica chave afecta diretamente a temperatura e a fiabilidade do seu dispositivo. ↩

Compreender como esta fina camada de ar afecta a eficiência do arrefecimento. ↩

Descubra como esta métrica chave afecta a eficiência do arrefecimento e a fiabilidade geral dos seus componentes. ↩

Descubra como esta fina camada de ar afecta o desempenho térmico e a eficiência do design. ↩

Saiba como estes custos de engenharia únicos afectam o orçamento total do seu projeto e as opções de fabrico. ↩

Saiba como as diferentes caraterísticas do fluxo de ar podem influenciar diretamente a sua estratégia de gestão térmica. ↩

Saiba como esta métrica chave determina a eficiência de arrefecimento do seu dissipador de calor. ↩

Saiba mais sobre como os diferentes tipos de fluxo de ar afectam a eficiência da transferência de calor nos sistemas de gestão térmica. ↩

Compreender como as propriedades anisotrópicas afectam o desempenho do material em concepções complexas. ↩

Clique para compreender como esta tecnologia de impressão 3D está a revolucionar a conceção e o fabrico de dissipadores de calor. ↩