Os dissipadores de calor falham mais frequentemente do que se pensa. Vejo engenheiros a debaterem-se com eletrónica sobreaquecida, paragens térmicas inesperadas e concepções que funcionam no papel mas que falham em aplicações reais.

A conceção eficaz de dissipadores de calor requer a compreensão das propriedades dos materiais, dos métodos de fabrico e da gestão térmica ao nível do sistema para fazer corresponder as soluções de arrefecimento a restrições específicas de desempenho, custo e espaço.

Este guia orienta-o através de 23 questões críticas que determinam se a sua solução térmica tem sucesso ou falha. Aprenderá as soluções práticas de compromisso entre materiais, métodos de fabrico e abordagens de arrefecimento que os engenheiros térmicos experientes utilizam para resolver problemas do mundo real.

Como é que a escolha do material afecta a eficácia do dissipador de calor?

A escolha do material correto para um dissipador de calor é crucial. Trata-se de um equilíbrio entre desempenho, custo e peso. A sua decisão tem um impacto direto na gestão térmica.

A métrica chave aqui é a condutividade térmica (valor k). Indica a eficiência com que um material transfere calor.

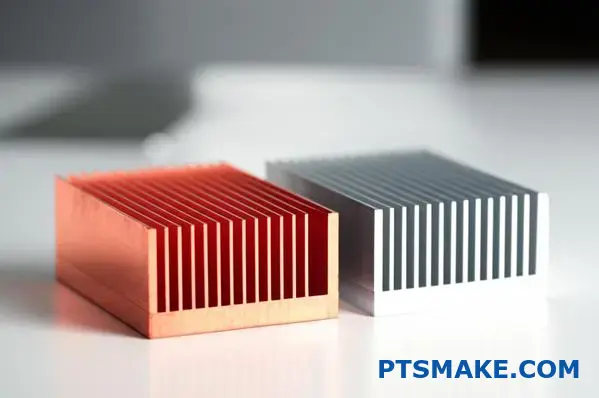

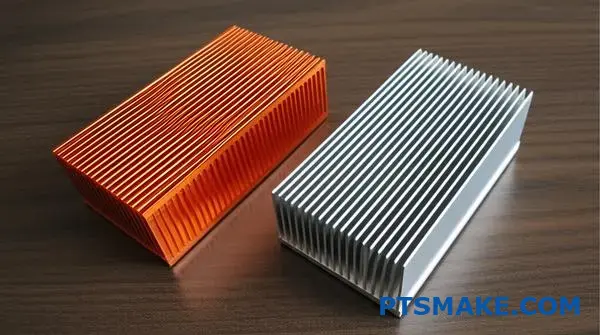

Vamos comparar os dois materiais mais comuns. O cobre é um excelente condutor, mas é mais pesado e mais caro. O alumínio oferece um bom desempenho a um custo e peso mais baixos.

Eis uma comparação rápida:

| Material | Condutividade térmica (W/mK) | Custo relativo | Densidade (g/cm³) |

|---|---|---|---|

| Cobre | ~400 | Mais alto | 8.96 |

| Alumínio (6061) | ~167 | Inferior | 2.70 |

Este compromisso é fundamental para uma conceção eficaz do dissipador de calor.

A escolha entre alumínio e cobre nem sempre é simples. Vai para além dos números numa folha de especificações.

O caso do cobre

A elevada condutividade térmica do cobre torna-o ideal para aplicações de alta potência. Se tiver um espaço pequeno e precisar de movimentar muito calor rapidamente, o cobre é muitas vezes a melhor escolha. Pense nas CPUs de elevado desempenho ou na eletrónica de potência compacta. O custo e o peso mais elevados são justificados pelo desempenho superior nestas situações críticas.

A vantagem do alumínio

Para a maioria das aplicações, as ligas de alumínio como 6061 ou 6063 são fantásticas. As suas condutividade térmica1 é inferior ao do cobre, mas é mais do que suficiente para muitos aparelhos electrónicos. A verdadeira vitória vem da sua baixa densidade e custo. Nos nossos projectos anteriores no PTSMAKE, descobrimos que, para dissipadores de calor maiores, a poupança de peso do alumínio é uma grande vantagem de design. É também muito mais fácil de extrudir, permitindo designs complexos de aletas que melhoram o fluxo de ar e o arrefecimento.

Tomar a decisão correta

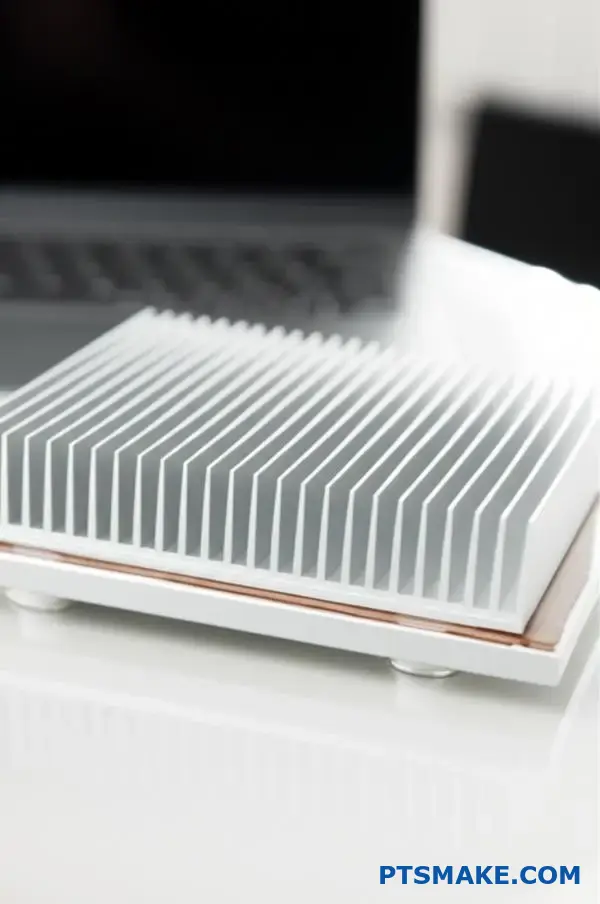

Em última análise, o melhor material depende dos requisitos específicos do produto. É necessário ter em conta a carga térmica, o espaço físico disponível, o limite de peso global do produto e, claro, o orçamento. Em alguns projectos híbridos, utilizamos até bases de cobre com alhetas de alumínio para obter o melhor dos dois mundos.

O material ideal para o dissipador de calor é um compromisso. É necessário equilibrar a condutividade térmica com factores práticos como o peso e o custo. A escolha final depende inteiramente das necessidades e restrições da sua aplicação específica.

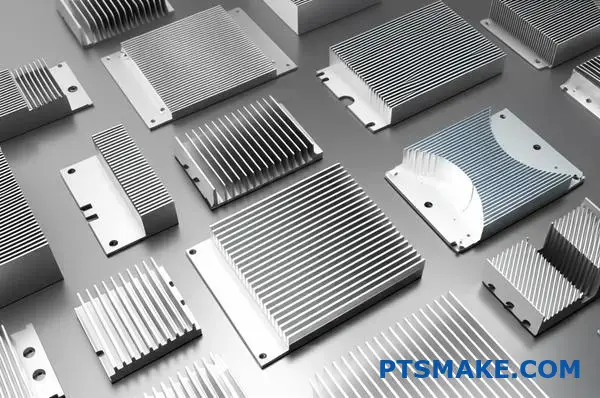

Como é que os dissipadores de calor são classificados por método de fabrico?

O método de fabrico é a forma mais fundamental de classificar um dissipador de calor. É ele que dita tudo. Define a forma, o desempenho e o custo.

A compreensão destes métodos ajuda-o a escolher a solução certa para o seu projeto. Cada processo cria um fator de forma distinto.

Métodos de fabrico comuns

Vejamos as principais técnicas utilizadas na indústria. Estas vão desde as simples extrusões até aos processos mais complexos de forjamento e desbaste.

Uma comparação rápida

| Método | Vantagem principal | Forma típica |

|---|---|---|

| Extrusão | Rentável | Barbatanas rectas |

| Estampagem | Volume elevado | Barbatanas metálicas finas |

| Forjamento | Integridade estrutural | Barbatanas de pinos |

| Desnatação | Alta densidade de aletas | Barbatanas ultra-finas |

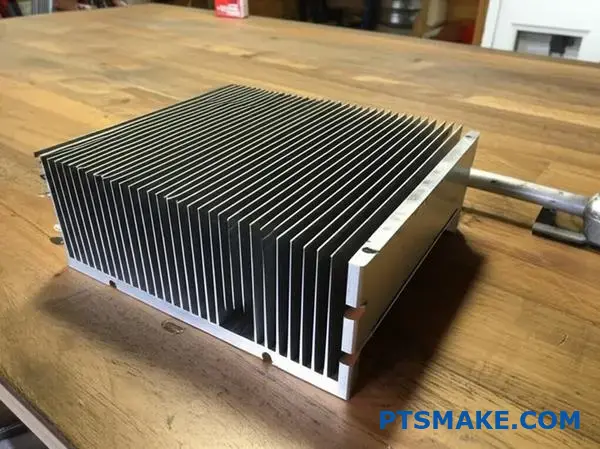

Extrusão

Este é o método mais comum. Um bloco de alumínio é empurrado através de uma matriz para criar um perfil de secção transversal específico. Isto produz dissipadores de calor com alhetas rectas e lineares. É altamente económico para aplicações de média potência.

Estampagem

Para uma produção de grande volume, a estampagem é um método de eleição. Folhas finas de metal, como alumínio ou cobre, são estampadas nas formas desejadas das aletas. Estas aletas são depois montadas numa placa de base. Este método é comum na eletrónica de consumo.

Forjamento

A forja consiste em comprimir o metal sob uma pressão imensa. Isto cria formas muito fortes e complexas, como aletas de pinos elípticos ou redondos. Este processo melhora a integridade estrutural do material e aumenta a sua condutividade térmica2. É excelente para aplicações exigentes.

Colagem e desbaste

A colagem permite um elevado grau de personalização. As alhetas são fabricadas separadamente e depois fixadas a uma base. Isto permite-nos construir grandes dissipadores de calor com alhetas muito altas. O corte de aletas a partir de um bloco sólido de metal, criando uma peça sem costuras com uma densidade de aletas extremamente elevada para um arrefecimento máximo.

| Processo | Complexidade da conceção | Desempenho térmico |

|---|---|---|

| Extrusão | Baixa | Bom |

| Estampagem | Baixo a médio | Moderado |

| Forjamento | Elevado | Muito bom |

| Ligação/escondimento | Elevado | Excelente |

Cada método de fabrico produz um dissipador de calor com caraterísticas distintas. A escolha entre extrusão, estampagem, forjamento ou escareação depende inteiramente dos requisitos térmicos do seu projeto, do orçamento e das restrições físicas do seu design.

Quais são as vantagens e desvantagens dos diferentes tipos de fabrico?

A escolha do processo de fabrico correto é fundamental. Tem um impacto direto no desempenho final e no custo do seu produto. Não se trata apenas de fabricar uma peça; trata-se de fabricar o correto parte.

Vamos comparar dois métodos comuns para um dissipador de calor.

Extrusão: O cavalo de batalha

A extrusão é económica para grandes volumes. Cria uma peça única, o que é ótimo para a transferência térmica. Mas tem limites.

Finanças coladas: O especialista

Este método permite uma densidade de alhetas muito mais elevada. Dá mais liberdade de conceção aos engenheiros. No entanto, isto tem um custo unitário mais elevado.

Eis um breve resumo do seu desempenho.

| Caraterística | Extrusão | Barbatana colada |

|---|---|---|

| Custo das ferramentas | Elevado | Baixo a médio |

| Custo unitário | Baixa | Elevado |

| Liberdade de conceção | Limitada | Elevado |

Esta simples escolha prepara o terreno para tudo o que se segue.

Vamos analisar os factores práticos de conceção. A escolha de fabrico que fizer tem consequências reais para as capacidades do seu produto. Temos de ir além dos princípios básicos do custo.

Densidade das alhetas e relação de aspeto

A extrusão limita a proximidade das alhetas. O processo requer uma determinada espessura de base. Isto também limita o rácio de aspeto - a altura que uma aleta pode ter em relação à sua largura. Um rácio de aspeto baixo pode limitar o arrefecimento.

Os processos de aletas coladas resolvem este problema. Podemos fixar aletas muito finas e altas a uma base. Isto aumenta drasticamente a área de superfície para dissipação de calor. Isto é crucial para aplicações de alta potência onde o espaço é apertado. As intersticial3 O material utilizado na colagem é também um fator-chave.

Custo vs. Desempenho térmico

Este é o principal compromisso. Na PTSMAKE, ajudamos os clientes a navegar constantemente nesta decisão. Para um dissipador de calor normal, a extrusão é muitas vezes suficiente e económica.

Quando o desempenho é fundamental, as alhetas coladas são superiores. Embora o processo seja mais complexo e dispendioso, o desempenho térmico pode ser significativamente melhor. Com base nos nossos testes, um dissipador de calor com alhetas coladas bem concebido pode superar um dissipador extrudido por uma grande margem.

| Fator de conceção | Extrusão | Barbatana colada | Impacto |

|---|---|---|---|

| Densidade das alhetas | Baixa | Elevado | Maior área de superfície para arrefecimento |

| Relação de aspeto | Limitada | Elevado | Melhor fluxo de ar e transferência de calor |

| Custo | Inferior | Mais alto | Decisão sobre orçamento vs. desempenho |

| Desempenho térmico | Bom | Excelente | Define a adequação da aplicação |

A escolha do processo correto é uma decisão estratégica. A extrusão oferece uma solução económica para muitas aplicações padrão. No entanto, para desafios térmicos exigentes, métodos como as aletas coladas proporcionam um desempenho superior e flexibilidade de design, justificando o seu custo mais elevado. A chave é alinhar o processo com os seus objectivos específicos.

Que opções de materiais existem para além do alumínio padrão?

Embora as ligas de alumínio sejam excelentes para a maioria das aplicações, alguns projectos têm requisitos extremos. Quando os materiais padrão não são suficientes, temos de explorar alternativas avançadas.

Estas opções especializadas proporcionam uma gestão térmica superior. São perfeitas para aplicações electrónicas de alta potência ou aeroespaciais. Vamos examinar os materiais que ultrapassam os limites do desempenho.

| Material | Vantagem chave | Melhor caso de utilização |

|---|---|---|

| Cobre | Alta condutividade | Eletrónica densa |

| Grafite | Leve e condutor | Aeroespacial |

| Diamante | O melhor condutor | Lasers de alta potência |

Cobre: A atualização ideal

O cobre é o passo mais comum em relação ao alumínio. A sua condutividade térmica é quase o dobro da do alumínio 6061, o que o torna fantástico para um dissipador de calor potente.

As contrapartidas são um aumento significativo de peso e custos mais elevados. Em projectos anteriores no PTSMAKE, reservamos normalmente o cobre puro para placas de base ou dissipadores de calor que contactam diretamente com um chip de alta potência. Esta abordagem híbrida equilibra o desempenho e o custo.

Materiais exóticos para um desempenho de topo

Quando o custo é secundário em relação ao desempenho, recorremos a opções mais avançadas.

Grafite

A grafite pirolítica recozida é um fator de mudança. É incrivelmente leve e oferece uma condutividade térmica direcional até quatro vezes melhor do que o cobre ao longo do seu plano primário. Isto torna-a perfeita para a indústria aeroespacial ou para dispositivos portáteis de alta qualidade.

Compósitos e diamante

Para os desenhos mais difíceis, podemos utilizar Compósitos de matriz metálica4. Estes materiais combinam metais com cerâmicas para obter propriedades específicas, como um baixo coeficiente de expansão térmica. O diamante continua a ser o melhor condutor térmico, mas o seu custo limita-o a aplicações altamente especializadas, como os semicondutores avançados ou a ótica de alta potência.

| Material | Condutividade térmica (W/mK) | Considerações fundamentais |

|---|---|---|

| Alumínio (6061) | ~170 | Polivalente |

| Cobre (C110) | ~390 | Pesado, alto desempenho |

| Grafite (APG) | ~1500 (no avião) | Leve, direcional |

| Diamante | ~2200 | Custo e desempenho extremos |

A seleção de materiais é um ato de equilíbrio crítico. Embora o alumínio seja um padrão fiável, saber que existem estas opções avançadas é crucial para resolver os problemas de gestão térmica mais difíceis. A escolha do material correto garante que o seu dispositivo funciona de forma fiável em condições exigentes.

Quando é que o cobre é uma melhor escolha do que o alumínio?

A decisão resume-se frequentemente a um fator-chave: o calor. O cobre é o claro vencedor quando é necessário afastar rapidamente o calor de uma fonte.

Isto é especialmente verdadeiro para componentes pequenos e potentes. Pense na eletrónica de alto desempenho. Geram calor intenso numa área minúscula.

O papel da condutividade térmica

A capacidade do cobre para conduzir calor é quase o dobro da do alumínio. Isto faz uma enorme diferença em aplicações específicas. O alumínio nem sempre consegue acompanhar o ritmo.

| Material | Condutividade térmica (W/mK) |

|---|---|

| Cobre (C110) | ~391 |

| Alumínio (6061) | ~167 |

Cenários de alta densidade de potência

Quando se lida com fontes de alta potência, a rápida propagação de calor a partir da base de um dissipador de calor é vital. Isto evita a formação de pontos quentes que danificam o componente.

Analisar aplicações de elevado calor

Vejamos em pormenor porque é que o cobre é essencial para determinados designs. O objetivo é retirar a energia térmica da fonte o mais rapidamente possível. Esta transferência inicial é frequentemente o maior estrangulamento em todo o sistema térmico.

É aqui que a condutividade superior do cobre brilha. Actua como uma autoestrada térmica. Espalha rapidamente o calor por uma área maior. Isto torna o passo seguinte, a convecção para o ar, muito mais eficaz.

No nosso trabalho no PTSMAKE, vemos isto frequentemente com processadores avançados e sistemas laser. O calor está demasiado concentrado para que um dissipador de calor de alumínio o consiga gerir eficazmente. O material simplesmente não consegue afastar o calor do chip com rapidez suficiente, levando a um estrangulamento térmico ou falha. A utilização de cobre na base do dissipador de calor resolve diretamente este problema crítico.

Este princípio de distribuição uniforme do calor é fundamental. Eficaz propagação isotrópica de calor5 é o que evita o sobreaquecimento localizado.

Cenários favoráveis ao cobre

Eis alguns exemplos específicos em que o cobre é a melhor escolha para a conceção do seu dissipador de calor.

| Aplicação | Porque é que o cobre é melhor |

|---|---|

| CPU/GPU topo de gama | Evita o estrangulamento térmico sob carga pesada. |

| LEDs de alta potência | Mantém a consistência da cor e prolonga a vida útil. |

| Díodos laser | Assegura um funcionamento estável e evita desvios do comprimento de onda. |

| Eletrónica de potência | Gere o calor em módulos compactos e potentes. |

Nestes casos, o custo adicional do cobre é um investimento necessário. Garante a fiabilidade e o desempenho do produto final.

A elevada condutividade térmica do cobre é a sua principal vantagem. É excelente em aplicações com fontes pequenas e de elevada densidade de potência, em que a rápida propagação do calor é mais importante do que a fase final do arrefecimento convectivo. Isto torna-o essencial para a eletrónica e sistemas de elevado desempenho.

Que tipos de sistemas de arrefecimento ativo estão disponíveis?

O arrefecimento ativo é mais do que simples ventoinhas. Trata-se de mover ativamente um fluido, como ar ou líquido, para transferir calor. Isto é vital para a eletrónica de alto desempenho.

As soluções vão desde simples ventiladores a complexos sistemas de líquidos.

Soluções de arrefecimento baseadas em ventiladores

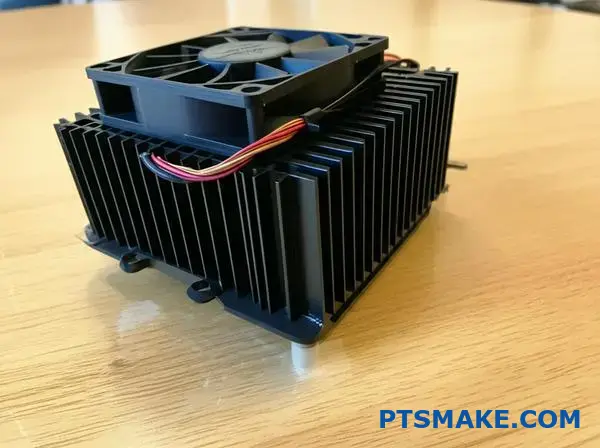

As ventoinhas são o método mais comum. Empurram o ar através de um dissipador de calor para melhorar a transferência de calor. Há dois tipos principais a considerar no seu projeto.

| Tipo de ventilador | Caraterística do fluxo de ar | Caso de utilização ideal |

|---|---|---|

| Ventilador axial | Alto volume, baixa pressão | Ventilação de casos gerais |

| Ventilador | Baixo volume, alta pressão | Espaços restritos e apertados |

A escolha da ventoinha correta tem um impacto direto no desempenho térmico.

Partes2:

Partes3:

Para desafios térmicos mais exigentes, temos de olhar para além das ventoinhas básicas.

Arrefecimento bifásico avançado

Os conjuntos de tubos de calor e as câmaras de vapor são altamente eficientes. Utilizam uma mudança de fase líquido-vapor para mover o calor rapidamente.

As câmaras de vapor são essencialmente tubos de calor achatados. Elas são excelentes para espalhar o calor de uma fonte pequena, como uma matriz de CPU, por uma superfície maior. Isto prepara o calor para ser dissipado por um dissipador de calor.

Arrefecimento líquido de alto desempenho

Para uma remoção máxima do calor, o arrefecimento líquido é a resposta. Estes sistemas de circuito fechado utilizam uma bomba para fazer circular um líquido de refrigeração. O líquido absorve o calor de uma placa fria no componente. Um radiador liberta então esse calor para o ar.

Arrefecimento termoelétrico de estado sólido

Os refrigeradores termoeléctricos (TECs) são únicos. Utilizam o Efeito Peltier6 para criar uma diferença de temperatura quando é aplicada uma corrente. Um lado fica frio enquanto o outro fica quente. Esta tecnologia pode arrefecer componentes abaixo da temperatura ambiente circundante. Nos nossos projectos no PTSMAKE, integramo-los para aplicações especializadas em dispositivos médicos e científicos onde a precisão é tudo.

| Tipo de sistema | Benefício chave | Indústria típica |

|---|---|---|

| Conjunto do tubo de calor | Transporte versátil de calor | Eletrónica de consumo |

| Câmara de vapor | Disseminação de calor superior | Computação de alto desempenho |

| Circuito de arrefecimento líquido | Capacidade máxima de arrefecimento | Centros de dados, Automóvel |

| Refrigerador termoelétrico | Arrefecimento subambiente | Médico, aeroespacial |

O arrefecimento ativo inclui diversas tecnologias, desde ventoinhas normais a câmaras de vapor avançadas e circuitos de líquido. Cada solução oferece vantagens específicas, com arrefecedores termoeléctricos que proporcionam um desempenho subambiente único para aplicações altamente especializadas, muitas vezes em conjunto com um dissipador de calor personalizado.

Partes5:

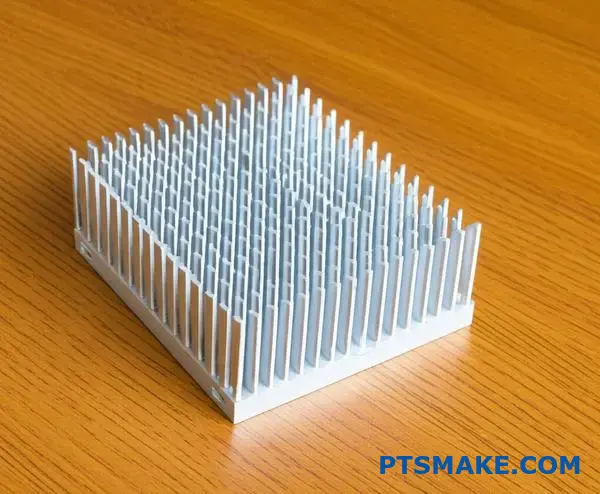

Quais são as geometrias mais comuns das alhetas e porquê?

A escolha da geometria correta das alhetas é crucial para uma gestão térmica eficaz. A forma influencia diretamente o modo como o ar interage com o dissipador de calor. Diferentes designs são projectados para condições específicas de fluxo de ar.

A compreensão destes tipos garante um desempenho ótimo. Iremos explorar as três geometrias mais comuns. Cada uma serve um objetivo único na dissipação de calor.

Barbatanas rectas

Estes são ideais para a convecção forçada. Uma ventoinha empurra o ar numa direção ao longo das aletas. São simples e eficazes.

Barbatanas de pinos

As alhetas são excelentes para a convecção natural. Também funcionam bem com fluxos de ar de baixa velocidade ou multidireccionais. O seu design maximiza a exposição da área de superfície.

Barbatanas alargadas

As alhetas alargadas reduzem a resistência do ar. Isto reduz a queda de pressão, permitindo que as ventoinhas trabalhem de forma mais eficiente. Este design melhora o desempenho geral do sistema.

| Tipo de barbatana | Fluxo de ar ideal | Vantagem chave |

|---|---|---|

| Direto | Conduzido / Forçado | Baixa queda de pressão, alta eficiência |

| Pino | Omnidirecional | Superfície máxima |

| Alongado | Forçado | Redução da resistência do ar |

A geometria da aleta de um dissipador de calor não é uma escolha arbitrária de projeto. É uma decisão calculada com base nos princípios da dinâmica dos fluidos e da transferência de calor. Cada forma é projectada para manipular o fluxo de ar para obter o máximo arrefecimento.

Como a geometria canaliza o ar

As alhetas rectas são as mais comuns por uma razão. Criam canais claros para o fluxo de ar canalizado, como o de uma ventoinha. Este design assegura que o ar se move suavemente através da superfície. Isto cria um processo eficiente de troca de calor.

As aletas de pino, por outro lado, criam mais turbulência no ar. Embora isto possa parecer menos eficiente, é perfeito para fluxos de ar omnidireccionais ou de baixa velocidade. Os pinos rompem a camada limite térmica a partir de qualquer ângulo, melhorando a transferência de calor em ambientes imprevisíveis.

As alhetas alargadas oferecem um compromisso inteligente. Ao aumentar o espaço entre as aletas na parte superior, reduzem a resistência do ar. Isto permite que uma ventoinha empurre mais ar através do dissipador de calor com menos esforço. Nos nossos testes, isto conduz frequentemente a um melhor desempenho sem necessidade de uma ventoinha mais potente. Este design guia o ar num caminho suave e previsível, criando frequentemente fluxo laminar7 que é muito eficiente na transferência de calor.

| Geometria | Interação do fluxo de ar | Aplicação comum |

|---|---|---|

| Direto | Cria canais paralelos para o ar | Arrefecedores para CPU com ventoinha dedicada |

| Pino | Induz turbulência a partir de várias direcções | Iluminação LED, sistemas de convecção natural |

| Alongado | Reduz a contrapressão para uma saída mais suave | Bastidores para servidores de alta densidade |

A escolha da geometria correta das alhetas é uma decisão crítica de engenharia. Tem um impacto direto no desempenho térmico ao controlar a forma como o ar se move através do dissipador de calor. As alhetas rectas, com pinos e alargadas têm um objetivo específico, garantindo que o dispositivo se mantém frio nas condições de funcionamento previstas.

Como é que as aplicações ditam as categorias de conceção dos dissipadores de calor?

Um dissipador de calor não é uma solução única para todos. A sua conceção é inteiramente ditada pelos desafios térmicos únicos da aplicação.

Um cooler para uma CPU de jogos é muito diferente de um cooler para uma lâmpada LED industrial. Cada um tem as suas próprias prioridades.

Principais factores de conceção por aplicação

Compreender estes factores essenciais é o primeiro passo para uma conceção térmica eficaz. Os requisitos são frequentemente contraditórios.

Por exemplo, um arrefecedor de CPU silencioso necessita de uma abordagem diferente de um arrefecedor robusto para a eletrónica de potência.

| Aplicação | Condutor principal do projeto | Preocupação secundária |

|---|---|---|

| Arrefecimento da CPU | Alta densidade de potência | Baixo ruído |

| Iluminação LED | Longevidade | Estética |

| Eletrónica de potência | Alta temperatura | Robustez |

Este quadro mostra como as diferentes utilizações finais criam problemas de engenharia únicos. Temos de resolver primeiro o problema do condutor principal.

Arrefecimento da CPU: A batalha contra a densidade de calor

As CPUs modernas concentram imenso calor numa área minúscula. Este elevado Densidade de potência8 é o desafio central. O objetivo é afastar o calor do chip o mais rapidamente possível.

Isto requer frequentemente montagens complexas. Vemos tubos de calor, câmaras de vapor e aletas densamente compactadas. O arrefecimento ativo com ventoinhas é padrão.

No entanto, para os produtos de consumo, o ruído é um fator importante. Isto cria um difícil equilíbrio entre desempenho e acústica.

Na PTSMAKE, maquinamos frequentemente placas frias personalizadas em CNC e estruturas de aletas complexas para computação de alto desempenho, onde cada grau é importante.

Iluminação LED: A Maratona da Longevidade

Para os LEDs, o inimigo não é a temperatura máxima, mas sim o calor constante ao longo do tempo. O calor degrada os fósforos dos LEDs, reduzindo o brilho e provocando mudanças de cor.

O principal objetivo é a longevidade. A maioria dos dissipadores de calor para LED são passivos para melhorar a fiabilidade. Dependem da convecção natural e da radiação.

Isto significa que maximizar a área de superfície é crucial. É frequente vermos dissipadores de calor em alumínio extrudido com designs de alhetas intrincados que também servem de alojamento para a luminária, combinando o desempenho com a estética.

Eletrónica de potência: A procura de robustez

Os conversores e inversores de potência funcionam a temperaturas muito elevadas. Encontram-se frequentemente em ambientes industriais ou automóveis agressivos.

Aqui, a robustez e a fiabilidade não são negociáveis. O dissipador de calor deve suportar vibrações, choques físicos e ciclos térmicos extremos sem falhar.

Os desenhos são tipicamente robustos, utilizando extrusão, forjamento ou fundição injectada. A tónica é colocada na construção duradoura em detrimento de designs leves ou complexos.

Compreender a necessidade principal da aplicação - seja desempenho, longevidade ou robustez - é crucial. Este requisito fundamental molda todas as decisões subsequentes na conceção do dissipador de calor, seleção de materiais e processo de fabrico, assegurando que o produto final é adequado ao seu objetivo específico.

Quais são as vantagens e desvantagens do arrefecimento a ar e a líquido?

A escolha do sistema de arrefecimento correto é uma decisão de conceção crítica. Não se trata apenas de desempenho bruto. Envolve o equilíbrio de vários factores práticos.

Para simplificar esta escolha, vamos criar uma matriz de decisão. Esta ajuda-o a comparar claramente as opções. Vamos começar com o básico.

Principais factores de comparação

Considere a forma como cada sistema satisfaz as necessidades específicas do seu projeto. O orçamento é a principal prioridade, ou é a pura potência de arrefecimento?

Eis um rápido olhar sobre dois factores iniciais.

| Fator | Arrefecimento do ar | Arrefecimento líquido |

|---|---|---|

| Desempenho | Bom a Excelente | Excelente a Extremo |

| Complexidade | Baixa | Elevado |

Esta tabela mostra a troca fundamental. A refrigeração líquida oferece um desempenho superior. Mas vem acompanhado de uma maior complexidade.

Agora, vamos alargar a nossa matriz de decisão. Isto dar-nos-á uma imagem mais completa. Precisamos de incluir o custo, a dimensão e a manutenção. Estes factores determinam frequentemente a viabilidade de um projeto no mundo real.

Matriz de decisão alargada

Na PTSMAKE, orientamos os clientes através desta análise para as suas peças personalizadas. Analisamos todo o ciclo de vida do produto. Isto evita alterações dispendiosas mais tarde.

Uma solução de arrefecimento robusta tem de ser eficaz e prática. Por exemplo, o resistência térmica9 de um sistema líquido é normalmente mais baixo. Isto significa que transfere o calor de forma mais eficiente para longe da fonte. No entanto, este benefício tem um preço.

Esta tabela alargada abrange as principais soluções de compromisso que discutimos com os clientes.

| Fator | Arrefecimento a ar (dissipador de calor e ventoinha) | Arrefecimento líquido (AIO/personalizado) |

|---|---|---|

| Desempenho térmico | Limitada pela temperatura do ar ambiente e pelo tamanho do dissipador de calor. | Capacidade superior de dissipação de calor; ideal para overclocking. |

| Complexidade do sistema | Instalação simples; menos componentes. | Mais complexo; envolve bombas, radiadores, tubagem e fluido. |

| Custo | Investimento inicial geralmente mais baixo. | Custo inicial mais elevado, especialmente para loops personalizados. |

| Tamanho/Volume | Requer uma folga significativa à volta da CPU. | Colocação mais flexível, mas o radiador precisa de espaço. |

| Fiabilidade | Muito fiável; a ventoinha é a única parte móvel. | Potencial para fugas ou avaria da bomba; requer mais controlos. |

Esta matriz clarifica a decisão. Para a maioria das aplicações, o arrefecimento a ar é simples e económico. Mas para sistemas de alta potência que necessitam de um arrefecimento máximo, o líquido é o claro vencedor.

A escolha entre arrefecimento a ar e líquido requer uma análise clara das prioridades do projeto. A nossa matriz de decisão destaca as principais compensações em termos de desempenho, complexidade, custo, tamanho e fiabilidade, ajudando-o a selecionar a solução ideal para a sua aplicação específica.

Qual é o processo passo a passo para selecionar um dissipador de calor?

A seleção do dissipador de calor adequado não é um trabalho de adivinhação. É um processo estruturado. Seguir um fluxo de trabalho claro garante que os seus componentes se mantêm frios e fiáveis.

Este guia prático explica-o em pormenor. Começaremos com os dados térmicos essenciais de que necessita.

De seguida, passamos aos cálculos e às restrições físicas. Esta abordagem sistemática elimina os erros e poupa tempo.

Defina as suas necessidades térmicas

Em primeiro lugar, é necessário reunir três parâmetros térmicos fundamentais. Estes formam a base do seu processo de seleção. Sem eles, está a voar às cegas.

| Parâmetro | Descrição |

|---|---|

| TDP (Thermal Design Power) | O calor máximo que um componente gera em watts. |

| Tmax (Temp. máx. de junção) | A temperatura de funcionamento mais elevada do componente. |

| Tambient (Temp. ambiente) | A temperatura máxima do ar que rodeia o dissipador de calor. |

O fluxo de trabalho prático de seleção

Um fluxo de trabalho lógico evita erros dispendiosos. Passa da teoria térmica para a realidade física. Isto garante que o dissipador de calor final se adapta e funciona corretamente.

Calcular a resistência térmica

O cálculo mais crítico é o da resistência térmica (Rθ). Este valor indica-lhe a eficiência com que o dissipador de calor deve dissipar o calor.

A fórmula é a seguinte: Rθ = (Tmax - Tambient) / TDP.

Um valor Rθ mais baixo significa um melhor desempenho. Este cálculo deve também ter em conta o material da interface térmica e Difundir a resistência10. Estes factores podem influenciar o resultado final.

Restrições mecânicas e de arrefecimento

Em seguida, considere o espaço físico. Um ótimo dissipador de calor é inútil se não couber.

| Restrição | Considerações fundamentais |

|---|---|

| Tamanho (mm) | Limitações de comprimento, largura e altura no seu compartimento. |

| Peso (g) | A placa de circuito impresso pode suportar o peso? O choque/vibração é uma preocupação? |

| Montagem | Como é que se vai fixar? Pinos, parafusos ou adesivos? |

Por fim, decida entre refrigeração passiva e ativa.

Arrefecimento passivo vs. ativo

| Tipo de arrefecimento | Melhor para | Considerações |

|---|---|---|

| Passivo | Aplicações de baixo consumo, funcionamento silencioso. | Requer um bom fluxo de ar natural. Tamanho maior para o mesmo desempenho. |

| Ativo (ventilador) | Aplicações de alta potência, espaços compactos. | Acrescenta ruído, consumo de energia e um ponto de falha. |

Quando tiver estas especificações, pode filtrar os catálogos dos fabricantes. Verifique sempre a sua escolha com as suas curvas de desempenho para garantir que funciona nas suas condições específicas de caudal de ar.

Este fluxo de trabalho estruturado - definir, calcular, restringir, selecionar e verificar - é a chave para escolher o dissipador de calor correto. Ele transforma uma tarefa complexa em uma série de etapas gerenciáveis, garantindo um ótimo desempenho térmico e compatibilidade mecânica para o seu projeto.

Como calcular a resistência térmica necessária do dissipador de calor?

Calcular o dissipador de calor correto é menos uma questão de adivinhação e mais uma questão de matemática simples. A fórmula central é a sua melhor amiga. Ela ajuda a determinar a resistência térmica máxima que um dissipador de calor pode ter enquanto mantém o componente frio.

A fórmula principal

A equação fundamental que precisa é:

R_necessário = (T_caso_max - T_ambiente_max) / Potência - R_interface

Segue-se uma breve descrição de cada parte.

| Variável | Descrição |

|---|---|

| R_necessário | A resistência térmica máxima do dissipador de calor (°C/W). |

| T_case_max | A temperatura máxima permitida para o componente (°C). |

| T_ambient_max | A temperatura ambiente máxima prevista (°C). |

| Potência | O calor que o componente dissipa em watts (W). |

| Interface R | A resistência térmica do material da interface (°C/W). |

Esta fórmula garante que seleciona um dissipador de calor que funciona eficazmente nas piores condições.

Um exemplo prático de cálculo

A teoria é boa, mas vamos aplicá-la a um cenário do mundo real. Este é um processo pelo qual orientamos frequentemente os nossos clientes no PTSMAKE para garantir que os seus projectos de dissipadores de calor personalizados são eficazes desde o início.

Imaginemos que precisamos de arrefecer um processador.

Definição dos parâmetros

Primeiro, reunimos os nossos dados. Pode encontrar a maior parte destes dados na folha de dados do componente ou definindo o ambiente de funcionamento do seu sistema.

| Parâmetro | Valor |

|---|---|

| Temperatura máxima da caixa (T_case_max) | 85°C |

| Temperatura ambiente máxima (T_ambient_max) | 40°C |

| Dissipação de energia (potência) | 25 W |

| Resistência da interface (R_interface) | 0,2 °C/W |

O calor total gerado, ou dissipação de energia11, é um valor crítico. Deve ter em conta a potência real que o seu componente irá converter em calor durante o funcionamento, e não apenas o seu consumo total de energia. Isto assegura que a sua solução térmica é concebida para a carga térmica real.

Cálculo passo a passo

Agora, introduzimos estes valores na nossa fórmula.

Calcular a diferença de temperatura (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CCalcule a resistência total necessária:

R_total = ΔT / Potência

R_total = 45°C / 25 W = 1,8 °C/WSubtrair a resistência da interface:

R_necessário = R_total - R_interface

R_necessário = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

O resultado é 1,6 °C/W. É necessário encontrar um dissipador de calor com uma resistência térmica de 1,6 °C/W ou inferior.

Este cálculo simples é a base de uma gestão térmica eficaz. Passa de uma estimativa para um requisito preciso, assegurando que o dissipador de calor que escolher irá realmente cumprir a sua função e proteger os seus componentes electrónicos de sobreaquecimento.

Que dados são essenciais para a seleção do dissipador de calor?

Para selecionar corretamente um dissipador de calor, é necessária uma lista de verificação clara. Isto evita as conjecturas e assegura o desempenho. É um processo simples.

Começamos com quatro pontos de dados fundamentais. Estes constituem a base de qualquer solução de gestão térmica bem sucedida. É crucial que estes sejam corretos desde o início.

A sua lista de verificação de dados essenciais

| Ponto de dados | Descrição |

|---|---|

| TDP | Potência térmica de projeto (Watts) |

| Tj,max | Temperatura máxima de junção (°C) |

| Tambient,max | Temperatura ambiente máxima (°C) |

| Restrições | Espaço físico disponível (mm) |

Esta tabela simples é o nosso ponto de partida para todos os projectos.

Uma lista de controlo simplifica todo o processo. Na PTSMAKE, começamos sempre por confirmar estes parâmetros fundamentais com os nossos clientes. Isto evita erros e redesenhos dispendiosos mais tarde. Vamos explicar porque é que cada um deles é importante.

Carga térmica e limites

A potência térmica de projeto (TDP) indica-nos o calor máximo que um componente gera. É a nossa principal informação. Mas também precisamos da potência máxima permitida temperatura da junção12. Este é o limite crítico que o componente não pode exceder sem correr o risco de sofrer danos ou avarias.

Em seguida, consideramos o ambiente de funcionamento. A temperatura ambiente máxima é vital. Um dissipador de calor tem um desempenho diferente numa sala a 25°C em comparação com um compartimento a 50°C. Ignorar este facto pode levar a um sobreaquecimento.

Restrições físicas e de montagem

Por último, abordamos a realidade física. O espaço é muitas vezes um prémio. Precisamos das dimensões exactas (Comprimento x Largura x Altura) disponíveis para o dissipador de calor. Isto determina o tamanho máximo possível.

O padrão de montagem é igualmente importante. Como é que o dissipador de calor se vai fixar à placa ou ao componente? A localização dos furos e o tipo de hardware devem ser definidos.

| Tipo de restrição | Perguntas-chave a responder |

|---|---|

| Espacial | Quais são os limites de C x L x A? Existem zonas de exclusão? |

| Montagem | Qual é o padrão de orifícios? Que tipo de ferragens (parafusos, clipes)? |

| Fluxo de ar | Existe uma ventoinha? Qual é a direção e a velocidade do fluxo de ar? |

Estes pormenores garantem que a solução proposta se adapta e funciona efetivamente no sistema.

Em resumo, a seleção de um dissipador de calor assenta em quatro pilares: carga térmica (TDP), limites de temperatura (Tj,max), ambiente de funcionamento (Tambient) e restrições físicas. Sem este conjunto completo de dados, qualquer seleção é apenas uma estimativa. Precisamos de dados precisos para uma solução fiável.

Como interpretar uma ficha de dados de desempenho de um dissipador de calor?

A parte mais crítica de qualquer ficha de dados de dissipador de calor é o gráfico de desempenho. Este gráfico mapeia a resistência térmica em função do fluxo de ar. É a chave para a sua decisão.

Este gráfico não é apenas um dado. Diz-lhe exatamente qual será o desempenho do dissipador de calor no seu produto. Ajuda-o a adequar o componente às condições reais do seu sistema.

A relação de base

Este gráfico representa visualmente uma verdade simples. Mais fluxo de ar sobre um dissipador de calor leva a uma menor resistência térmica. Isto significa um melhor desempenho de arrefecimento. Compreender isto é vital.

Indicadores-chave de desempenho

| Parâmetro | Unidade | Descrição |

|---|---|---|

| Fluxo de ar | LFM ou CFM | A velocidade do ar que se desloca através do dissipador de calor. |

| Resistência térmica | °C/W | O dissipador de calor opõe-se ao fluxo de calor. Mais baixo é melhor. |

Utilização da curva de desempenho térmico

Este gráfico é a sua principal ferramenta de validação. Ajuda-o a confirmar se um potencial dissipador de calor consegue suportar a carga térmica do seu componente nas condições específicas de fluxo de ar do seu sistema. Vamos explicar como usá-lo.

Passo 1: Determinar o caudal de ar do seu sistema

Em primeiro lugar, é necessário conhecer o caudal de ar que o seu sistema proporciona. Este é medido onde o dissipador de calor estará localizado. É normalmente expresso em pés lineares por minuto (LFM) ou pés cúbicos por minuto (CFM). Este valor é o seu ponto de partida no eixo horizontal do gráfico (eixo X).

Passo 2: Encontrar a resistência térmica no gráfico

Quando tiver o valor do fluxo de ar, encontre-o no eixo X. A partir desse ponto, desenhe uma linha reta para cima até à curva de desempenho. De seguida, desenhe uma linha horizontal para a esquerda até ao eixo vertical (eixo Y). Este ponto no eixo Y é a resistência térmica do dissipador de calor (°C/W) no seu fluxo de ar específico. Todo o processo se baseia nos princípios de Transferência de calor por convecção13 para funcionar.

Etapa 3: Comparar e decidir

Agora, compare este valor de resistência térmica do gráfico com a resistência térmica necessária que calculou anteriormente.

| Cenário | Resultado |

|---|---|

| Ficha de dados Rth < Rth necessário | O dissipador de calor é um candidato adequado. |

| Ficha de dados Rth > Rth necessário | O dissipador de calor não fornece arrefecimento suficiente. |

Se o valor da folha de dados for inferior, o dissipador de calor é adequado. No PTSMAKE, guiamos frequentemente os nossos parceiros através deste processo de seleção, assegurando que o componente escolhido corresponde exatamente às especificações do seu projeto.

O gráfico Resistência Térmica vs. Fluxo de Ar é essencial. Permite-lhe verificar se um dissipador de calor terá um desempenho adequado no seu ambiente específico. Este passo é crucial para evitar o sobreaquecimento dos componentes e garantir a fiabilidade do produto.

Como é que o CFD é utilizado para a validação do projeto do dissipador de calor?

A Dinâmica de Fluidos Computacional (CFD) é uma ferramenta fundamental. Funciona como um túnel de vento virtual para nós. Isto permite-nos testar digitalmente o design de um dissipador de calor.

Podemos prever com exatidão os padrões do fluxo de ar. Também vemos como a temperatura se espalha pelo dissipador de calor.

A vantagem dos testes virtuais

Esta abordagem digital permite uma iteração rápida. Podemos testar rapidamente várias ideias de design sem construir peças físicas. Isto poupa tempo e reduz significativamente os custos de desenvolvimento.

| Aspeto | Simulação CFD (Virtual) | Protótipo físico |

|---|---|---|

| Custo | Inferior | Mais alto |

| Velocidade | Rápido | Lento |

| Dados | Abrangente | Limitada |

| Flexibilidade | Elevado | Baixa |

Este processo garante que o primeiro protótipo físico está muito mais próximo do projeto final.

Percepções mais profundas da simulação

O CFD vai além da simples visualização do fluxo de ar. Resolve numericamente as equações fundamentais do movimento dos fluidos. Isto fornece dados incrivelmente detalhados sobre o desempenho térmico de um dissipador de calor.

No seu núcleo, o software aborda as complexas Equações de Navier-Stokes14 que regem o fluxo de fluidos. Isto permite-nos ver coisas invisíveis a olho nu. Podemos identificar zonas de recirculação onde o ar fica preso. Ou encontrar pontos mortos de velocidade onde o arrefecimento é ineficaz.

Otimização antes do fabrico

Ao analisar estes dados, podemos efetuar alterações informadas ao design. Podemos ajustar o espaçamento das aletas, a altura ou a forma geral do dissipador de calor para melhorar o desempenho. Na PTSMAKE, realizamos frequentemente estas simulações para os projectos dos nossos clientes.

Esta análise de pré-produção ajuda-nos a fornecer um feedback valioso. Garante que a peça que maquinamos satisfaz os seus requisitos térmicos desde o início.

| Parâmetro analisado | Impacto na conceção do dissipador de calor |

|---|---|

| Velocidade do ar | Determina a eficiência do arrefecimento por convecção. |

| Queda de pressão | Afecta a seleção da ventoinha e o fluxo de ar do sistema. |

| Mapas de temperatura | Identifica os pontos quentes no dispositivo e no lava-loiça. |

| Trajectórias de fluxo | Visualiza as trajectórias do ar e identifica os bloqueios. |

Esta análise pormenorizada evita redesenhos físicos dispendiosos e demorados. Trata-se de acertar à primeira.

A simulação CFD proporciona um ambiente digital para testar e validar projectos de dissipadores de calor. Utiliza física avançada para prever o fluxo de ar e a temperatura, permitindo uma otimização crucial do design antes de qualquer metal ser cortado. Esta abordagem proactiva poupa tempo, reduz custos e garante um melhor desempenho.

Quais são as melhores práticas para aplicar o MTI?

A aplicação correta do Material de Interface Térmica (TIM) é fundamental. Não se trata apenas de espalhar a pasta. É um processo preciso que assegura uma transferência de calor óptima.

A aplicação correta começa com uma superfície limpa. Termina com a pressão de montagem correta. Cada passo tem impacto no desempenho final do conjunto do seu dissipador de calor. Vamos analisar as melhores práticas.

Principais factores de aplicação

| Fator | Consequência do erro | Melhores práticas |

|---|---|---|

| Preparação da superfície | Contaminantes retidos | Utilizar álcool isopropílico (IPA) |

| Montante | Lacunas de ar ou transbordo | O objetivo é obter uma camada fina e uniforme |

| Pressão | Mau contacto | Seguir as especificações dos componentes |

Padrões de aplicação

A escolha do padrão correto depende do tamanho do chip. Um único ponto funciona para CPUs pequenas. As superfícies maiores podem necessitar de uma linha ou de um padrão em X para garantir uma cobertura total sem prender o ar.

Passo 1: A preparação da superfície não é negociável

Antes de mais, tanto a superfície do componente como a do dissipador de calor devem estar perfeitamente limpas. Utilizamos panos que não largam pêlos e uma solução de álcool isopropílico (IPA) de alta pureza. Até mesmo uma impressão digital pode introduzir óleos que impedem a transferência térmica. Qualquer resíduo de aplicações anteriores deve ser completamente removido. Este primeiro passo é a base para uma ligação térmica bem sucedida.

Passo 2: A quantidade "certa

Um erro comum é pensar que mais TIM é melhor. Demasiado material aumenta a espessura da linha de ligação (BLT). Isto aumenta efetivamente a resistência térmica. Por outro lado, muito pouco material leva a espaços de ar, que são péssimos isolantes. O objetivo é uma camada mínima e uniforme que preencha apenas as imperfeições microscópicas entre as duas superfícies. Conseguir isto minimiza resistência interfacial15 e maximiza o fluxo de calor.

Etapa 3: Padrão de aplicação e pressão

O padrão de aplicação ajuda a distribuir uniformemente o TIM quando é aplicada pressão. Eis um guia rápido que utilizamos na PTSMAKE para aconselhar os clientes.

| Padrão | Melhor para | Profissional | Con |

|---|---|---|---|

| Ponto único | CPUs pequenas e quadradas | Simples, baixo risco de bolhas de ar | Desnivelado em grandes superfícies |

| Linha / Padrão X | CPUs rectangulares ou grandes | Melhor cobertura | Maior risco de aprisionamento de ar |

| Espalhar | Todos os tipos (manual) | Garante uma cobertura total | Pode facilmente reter ar se for mal feito |

Depois de aplicar o TIM, a montagem do dissipador de calor com uma pressão uniforme é a peça final. Esta pressão espreme o material em excesso e assegura uma linha de ligação o mais fina possível. Siga sempre as especificações de torque para o hardware de montagem.

A aplicação correta de TIM é uma ciência. Exige superfícies limpas, a quantidade exacta de material, um padrão adequado e uma pressão de montagem correta. O domínio destes passos garante que os seus componentes permanecem frios e fiáveis sob carga.

Como conceber o fluxo de ar num armário?

A conceção a nível do sistema é crucial. Pense no seu recinto como uma cidade. É necessário conceber uma autoestrada para que o ar circule sem problemas.

Isto significa criar um caminho claro e direto. O ar deve fluir da entrada fria, através dos componentes quentes, e sair pelo escape.

O caminho da menor resistência

O seu objetivo é tornar este caminho o mais fácil possível. Qualquer obstáculo cria um engarrafamento, reduzindo a eficiência do arrefecimento. Até as pequenas coisas são importantes.

Considerações fundamentais

| Boas práticas | Más práticas |

|---|---|

| Caminho claro e direto | Muitas curvas e contracurvas |

| Cabos organizados | Cabos desordenados e emaranhados |

| Dissipador de calor alinhado | Barbatanas que bloqueiam o fluxo de ar |

| Obstruções mínimas | Componentes no caminho |

A conceção adequada do sistema garante que todos os componentes, especialmente o dissipador de calor, funcionam no seu melhor.

Criar um caminho de fluxo de ar livre

A estratégia de arrefecimento mais eficaz começa com um trajeto definido. O ar precisa de uma linha reta desde a entrada da ventoinha até à exaustão. Não o deixe vaguear.

Isto assegura que o ar frio se dirige diretamente para os componentes mais quentes. Qualquer desvio ou recirculação reduz a capacidade do sistema para dissipar o calor de forma eficaz.

Minimizar as obstruções

Cada componente no caminho do fluxo de ar cria resistência. Condensadores altos, suportes ou PCBs mal colocados podem perturbar o fluxo, criando pontos quentes.

Esta resistência é frequentemente designada por impedância16. Reduzi-lo é fundamental. Na PTSMAKE, aconselhamos frequentemente os clientes a considerarem a disposição dos componentes logo na fase de projeto. Uma pequena alteração pode ter um grande impacto.

A gestão de cabos não é só para a aparência

Os cabos soltos e desarrumados são uma das principais fontes de obstrução. Podem bloquear uma parte significativa do caminho do fluxo de ar, reduzindo drasticamente o arrefecimento.

| Técnica | Benefício |

|---|---|

| Fechos de correr ou feixes | Cria canais limpos para o ar. |

| Cabos de comprimento personalizado | Elimina a folga excessiva. |

| Percurso ao longo de paredes | Mantém o caminho central livre. |

Alinhamento do dissipador de calor

Este é um pormenor crítico. As alhetas do dissipador de calor devem estar alinhadas com a direção do fluxo de ar.

Se as alhetas estiverem perpendiculares ao fluxo, actuam como uma parede. Isto bloqueia o ar e impede que o dissipador de calor funcione corretamente. O alinhamento paralelo permite que o ar se mova livremente entre as alhetas, transportando o calor de forma eficiente.

Um armário bem concebido trata o fluxo de ar como uma prioridade. Garante um caminho livre da entrada para a saída, gere os cabos, minimiza as obstruções e alinha corretamente o dissipador de calor para um desempenho térmico ideal.

Como criar um protótipo e testar uma solução térmica?

A validação experimental é onde a teoria encontra a realidade. É o passo crucial para confirmar se a sua solução térmica, como um dissipador de calor personalizado, funciona como projetado. Este processo vai para além da simulação.

Criamos um teste no mundo real para obter dados concretos. Isto garante que o componente será fiável.

Principais etapas de validação

O processo é metódico. Temos de controlar as variáveis para obter resultados exactos. O objetivo é medir o desempenho térmico real sob uma carga térmica conhecida. Isto confirma as nossas escolhas de design.

| Equipamento | Objetivo |

|---|---|

| Termopares | Medir com precisão a temperatura em pontos-chave. |

| Fonte de alimentação | Aplicar uma carga térmica controlada e conhecida. |

| Câmara térmica | Criar uma temperatura ambiente estável. |

| Registador de dados | Registar dados de temperatura ao longo do tempo. |

Este teste físico fornece uma prova inegável do desempenho.

O processo experimental em pormenor

A validação de uma solução térmica requer precisão. Em projectos anteriores no PTSMAKE, descobrimos que uma configuração cuidadosa é tudo. Evita dados enganadores que podem levar a falhas no terreno mais tarde. Todo o processo depende da precisão e do controlo.

Instrumentação da fonte de calor

Primeiro, ligamos os termopares diretamente à fonte de calor. Também os colocamos no dissipador de calor e em pontos-chave no ar circundante. A colocação é fundamental para captar um perfil térmico exato do sistema. Isto mostra-nos como o calor se move.

Criar um ambiente controlado

De seguida, colocamos todo o conjunto dentro de uma câmara térmica. Isto permite-nos definir e manter uma temperatura ambiente específica. Elimina as flutuações ambientais externas da equação. Isto garante que os nossos resultados de teste são repetíveis e fiáveis.

Conseguir um condição de estado estacionário17 é o principal objetivo aqui. Isto significa que as temperaturas estabilizaram e já não estão a mudar ao longo do tempo. Aplicamos uma carga térmica conhecida e constante ao componente. Depois, esperamos até que todas as leituras dos termopares estejam estáveis. Só então registamos os dados finais de desempenho.

| Parâmetro | Previsto (Simulação) | Real (Teste) |

|---|---|---|

| Temperatura máxima do componente | 85°C | 83°C |

| Temperatura do dissipador de calor | 65°C | 64°C |

| Temperatura ambiente | 25°C | 25°C |

A validação experimental preenche a lacuna entre a simulação do projeto e o desempenho no mundo real. Envolve instrumentação precisa, um ambiente controlado e recolha metódica de dados para confirmar que a sua solução térmica cumpre as especificações exigidas. Este passo não é negociável para garantir a fiabilidade do produto.

Como é que a queda de pressão afecta a seleção da ventoinha e do dissipador de calor?

A escolha da ventoinha correta envolve mais do que apenas o seu caudal máximo de ar. É necessário adequar a ventoinha à resistência do seu sistema.

Trata-se de um ato de equilíbrio. É definido por dois gráficos críticos: a curva de desempenho da ventoinha e a curva de impedância do sistema.

Os principais intervenientes

Curva de desempenho do ventilador

Esta curva, do fabricante do ventilador, mostra a quantidade de ar que o ventilador pode mover contra diferentes níveis de pressão.

Curva de impedância do sistema

Esta curva representa a resistência de todo o seu sistema. Isto inclui o chassis, os filtros e, especialmente, o dissipador de calor.

| Caraterística | Curva de desempenho do ventilador | Curva de impedância do sistema |

|---|---|---|

| O que mostra | A força do ventilador | A resistência do sistema |

| Fonte | Fornecido pelo fabricante de ventiladores | Determinado pelo seu design |

| Objetivo | Para vencer a resistência | A ser minimizado para o fluxo |

O verdadeiro desempenho do seu sistema de refrigeração encontra-se na intersecção destas duas curvas. Esta intersecção é designada por ponto de funcionamento.

Mostra o caudal de ar e a pressão estática reais que obterá no seu dispositivo específico. Não se pode olhar apenas para a curva da ventoinha.

Encontrar o ponto de funcionamento

O objetivo é encontrar este "ponto ideal". O objetivo impedância do sistema18 não é linear. À medida que o fluxo de ar tenta aumentar, a resistência de componentes como um dissipador de calor denso aumenta muito mais rapidamente.

Nos nossos projectos anteriores no PTSMAKE, vimos como uma ventoinha e um dissipador de calor mal combinados podem causar problemas. Um ventilador pode ser classificado para 50 CFM em ar livre, mas apenas fornecer 20 CFM num sistema de alta resistência.

Esta incompatibilidade resulta num arrefecimento deficiente ou num ruído excessivo. Analisamos sempre estas curvas para garantir que os componentes funcionam em conjunto de forma eficaz.

A tabela abaixo mostra como a queda de pressão pode aumentar com o caudal de ar num sistema típico.

| Caudal de ar (CFM) | Pressão necessária (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Isto ilustra o desafio. Duplicar o fluxo de ar pode quadruplicar a pressão necessária da ventoinha. Um dissipador de calor bem concebido é crucial.

O ponto de funcionamento é onde a capacidade da ventoinha encontra a resistência do sistema. Encontrar esta intersecção no gráfico é essencial para prever o fluxo de ar real e garantir que os seus componentes são devidamente arrefecidos sem criar ruído desnecessário ou desperdiçar energia.

Como equilibrar as restrições de desempenho, custo e dimensão?

Este é o principal desafio da engenharia. Cada projeto obriga a um compromisso entre desempenho, custo e dimensão. Não é possível maximizar os três.

O seu objetivo principal dita o melhor caminho. O orçamento é a principal preocupação? Ou um design compacto não é negociável? Talvez o desempenho máximo seja a única coisa que importa.

Compreender a prioridade do seu projeto é o primeiro passo. Este equilíbrio define o sucesso do produto final. Orienta cada escolha de material e de design.

| Restrição | Foco principal |

|---|---|

| Desempenho | Máxima eficiência de arrefecimento |

| Custo | Despesas de produção mais baixas |

| Tamanho | A mais pequena pegada física |

Vamos explorar isto com cenários do mundo real. Cada caminho conduz a uma solução muito diferente para o seu projeto de dissipador de calor. A chave é o condutor do seu projeto.

Cenário 1: O custo é o fator determinante

Se o orçamento for apertado, os dissipadores de calor em alumínio extrudido são frequentemente a resposta. São produzidos em massa e têm uma boa relação custo-benefício. As ferramentas são relativamente baratas.

Embora não tenham o melhor desempenho, são perfeitos para muitos produtos electrónicos de consumo. Oferecem um bom arrefecimento pelo seu preço.

Cenário 2: O espaço é apertado

Para dispositivos compactos como computadores portáteis ou de mão, o espaço é um luxo. Aqui, um tubo de calor torna-se necessário. Por si só, não dissipa muito calor.

Em vez disso, move eficazmente o calor de uma pequena fonte para uma pilha de alhetas maior. Isto permite designs flexíveis e compactos.

Cenário 3: O desempenho é fundamental

Quando é necessário um arrefecimento máximo, o custo e o tamanho tornam-se secundários. Pense nos PCs para jogos ou servidores topo de gama. O arrefecimento líquido é muitas vezes a única opção.

É complexo e caro. Mas remove o calor de forma muito mais eficaz do que o arrefecimento do ar. Reduzir Resistência térmica19 é o objetivo principal. Na PTSMAKE, maquinamos as complexas placas frias necessárias para estes sistemas.

| Condutor do cenário | Solução típica | Benefício chave |

|---|---|---|

| Custo | Dissipador de calor extrudido | Preço unitário baixo |

| Tamanho | Conjunto do tubo de calor | Flexibilidade de conceção |

| Desempenho | Arrefecimento líquido | Dissipação de calor superior |

A escolha de uma solução térmica é um ato de equilíbrio. O principal fator do seu projeto - custo, tamanho ou desempenho - indicará a escolha certa, quer se trate de uma simples extrusão, de um tubo de calor ou de um complexo sistema de arrefecimento líquido.

Como equilibrar o desempenho de arrefecimento e o ruído acústico?

Um dispositivo potente é inútil se for demasiado ruidoso. O ruído é uma limitação crítica da experiência do utilizador. O objetivo é remover o calor de forma eficiente sem criar ruído.

Encontrar o ponto ideal

Atingir este equilíbrio é um desafio fundamental na conceção de produtos. Requer uma abordagem cuidadosa dos componentes de gestão térmica.

Principais métodos de redução de ruído

Podemos abordar este problema de três ângulos. Estes incluem a seleção da ventoinha, o controlo inteligente e a conceção do dissipador de calor. Cada um desempenha um papel vital.

| Método | Objetivo principal | Impacto no ruído |

|---|---|---|

| Ventoinhas maiores e mais lentas | Mova mais ar silenciosamente | Redução significativa |

| Controlo da ventoinha PWM | Corresponder a velocidade ao carregamento | Redução dinâmica |

| Dissipador de calor de baixa resistência | Facilitar o fluxo de ar | Redução moderada |

Esta combinação permite um arrefecimento eficaz e silencioso.

A física do arrefecimento silencioso

Utilizar ventoinhas maiores é uma estratégia simples mas eficaz. Uma ventoinha de 120 mm a rodar a 1000 RPM pode mover mais ar do que uma ventoinha de 80 mm a 1500 RPM, mas com muito menos ruído. A rotação mais lenta reduz os sons mecânicos e de turbulência do ar.

Gestão inteligente da velocidade da ventoinha

Os sistemas modernos não necessitam de potência de arrefecimento total a todo o momento. É aqui que entram os controlos inteligentes. Ao implementar Modulação por largura de pulso20 (PWM), a velocidade da ventoinha ajusta-se dinamicamente com base na carga térmica real. A ventoinha só roda tão depressa quanto necessário. Isto evita o ruído constante de uma ventoinha a funcionar à velocidade máxima em situações de inatividade ou de carga reduzida.

Aerodinâmica na conceção de dissipadores de calor

A conceção do dissipador de calor em si é crucial. Um componente com elevada resistência aerodinâmica obriga a ventoinha a trabalhar mais, gerando mais ruído para fazer passar o ar.

Espaçamento das alhetas e fluxo de ar

Em projectos anteriores no PTSMAKE, concentrámo-nos na otimização do espaçamento das alhetas. Um projeto bem concebido dissipador de calor permite a passagem do ar com o mínimo de obstrução. Isto reduz a pressão necessária da ventoinha e, consequentemente, o nível de ruído.

| Carga térmica | Velocidade necessária do ventilador | Nível de ruído resultante |

|---|---|---|

| Inativo (10%) | 20% (800 RPM) | Muito baixo |

| Médio (50%) | 50% (1500 RPM) | Moderado |

| Elevado (100%) | 100% (3000 RPM) | Elevado |

Equilibrar o desempenho e a acústica não é uma questão de compromisso. Trata-se de engenharia inteligente. Ao combinar ventoinhas maiores e mais lentas com controlo PWM e dissipadores de calor de baixa resistência, criamos sistemas que são simultaneamente potentes e agradavelmente silenciosos, melhorando a experiência geral do utilizador.

Analisar uma conceção de refrigeração falhada: o que correu mal?

Vamos analisar um problema comum. O novo servidor de um cliente estava sempre a sobreaquecer. Tinha um design aparentemente sólido, mas falhava sob carga.

Porque é que isto aconteceu?

Realizaremos em conjunto uma análise da causa principal. Este processo ajuda-nos a encontrar o ponto exato da falha. É uma forma sistemática de resolver problemas térmicos complexos.

A cadeia térmica

Iremos decompor toda a cadeia térmica, passo a passo. Isto permite-nos inspecionar cada elo para detetar potenciais falhas.

Neste caso do servidor, a cadeia térmica tem vários elos fundamentais. Temos de verificar se cada um deles é fraco. A investigação começa na fonte de calor e avança para o exterior.

Passo 1: A fonte de calor (CPU)

Primeiro, verificámos o consumo de energia da CPU. Estava a funcionar dentro do seu Thermal Design Power (TDP)? Por vezes, problemas de firmware podem causar aquecimento excessivo. O cliente confirmou as configurações de estoque, então seguimos em frente.

Etapa 2: A via térmica

De seguida, analisámos a interface e o dissipador de calor. O material da interface térmica (TIM) é fundamental. Foi aplicado corretamente? Demasiado ou muito pouco é um ponto de falha comum. A alta fluxo de calor21 das CPUs modernas exige um caminho eficiente.

Etapa 3: Fluxo de ar e ambiente

Por fim, verificámos o fluxo de ar. As ventoinhas estavam a rodar corretamente? A entrada ou saída de ar do chassis estava bloqueada? Nos nossos testes, tudo parecia estar bem.

A nossa lista de controlo de análise da causa raiz revelou rapidamente o problema:

| Componente | Ponto de controlo | Estado |

|---|---|---|

| CPU | Conformidade com a TDP | Passar |

| TIM | Qualidade da aplicação | Falhar |

| Dissipador de calor | Eficácia da conceção | Passar |

| Fluxo de ar | RPM e trajetória do ventilador | Passar |

Nos projectos que tratámos no PTSMAKE, um simples erro de montagem é frequentemente o culpado. O TIM foi aplicado de forma desigual, criando espaços de ar isolante. Este pequeno erro avariou todo o sistema de arrefecimento.

Este estudo de caso mostra que uma falha de arrefecimento é muitas vezes um pequeno pormenor, como uma má aplicação de TIM. Uma análise sistemática de toda a cadeia térmica é a única forma de encontrar e corrigir a verdadeira causa raiz do problema.

Conceber uma solução térmica para um LED de alta potência.

Vamos pôr a teoria em prática com um desafio de conceção do mundo real. Precisamos de arrefecer um LED Chip-on-Board (COB) de 150 W de alta potência.

A restrição crítica é que a solução deve ser totalmente passiva. Isto significa que não há ventoinhas. O nosso principal objetivo é evitar que a temperatura de junção do LED ultrapasse os 125°C.

Especificações de projeto

Eis os principais parâmetros com que vamos trabalhar. Estes são típicos para a iluminação de grandes superfícies ou aplicações industriais.

| Parâmetro | Valor |

|---|---|

| LED Potência (P) | 150 W |

| Temperatura máxima de junção (T_j) | 125 °C |

| Método de arrefecimento | Passivo (Convecção natural) |

| Temperatura ambiente presumida (T_a) | 25 °C |

Este cenário exige um sistema robusto e bem concebido dissipador de calor.

Passo 1: Cálculo da resistência térmica necessária

Primeiro, temos de determinar a resistência térmica total máxima que o sistema pode ter. Este é o caminho desde a junção do LED até ao ar ambiente.

A fórmula é simples:

R_total = (T_j - T_a) / P

Ligar os nossos valores:

R_total = (125°C - 25°C) / 150W

R_total = 0,67 °C/W

Este 0,67 °C/W é o nosso orçamento térmico total. Se for superior, o LED sobreaquecerá.

Etapa 2: Desvendar o caminho da resistência

A resistência total é uma soma de várias partes. Inclui a resistência interna do LED, a Material da interface térmica22, e o próprio dissipador de calor.

R_total = R_jc + R_cs + R_sa

Precisamos de encontrar o desempenho necessário do nosso dissipador de calor (R_sa). Para o fazer, utilizamos valores típicos para os outros componentes.

| Componente de resistência | Descrição | Valor típico (°C/W) |

|---|---|---|

| R_jc | Junção à caixa (da folha de dados do LED) | 0.10 |

| R_cs | Caso a caso (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (O nosso alvo) | ? |

Agora, resolvemos o valor de R_sa:

R_sa = R_total - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Este resultado é o nosso objetivo de conceção. Temos de selecionar ou conceber à medida um dissipador de calor passivo com uma resistência térmica de 0,52 °C/W ou inferior.

Definimos o nosso desafio para um LED de 150W. A principal conclusão é o objetivo calculado: o nosso dissipador de calor passivo deve ter uma resistência térmica de 0,52 °C/W ou inferior. Esta métrica específica orienta agora todas as nossas decisões subsequentes de conceção e fabrico no PTSMAKE.

Quais são as últimas inovações na tecnologia de dissipadores de calor?

O mundo da gestão térmica está a evoluir rapidamente. Estamos a ultrapassar as simples aletas de alumínio extrudido. As novas tecnologias estão a mudar a forma como arrefecemos a eletrónica.

Esta mudança é impulsionada por dispositivos mais pequenos e mais potentes. Estes geram um calor incrível em espaços apertados.

Ultrapassar os limites do arrefecimento

As inovações centram-se em três domínios principais. São elas o fabrico avançado, os novos materiais e os designs mais inteligentes. Cada uma delas oferece uma forma única de melhorar a dissipação de calor.

Áreas-chave de inovação

A impressão 3D permite a criação de formas complexas e orgânicas. Estas eram impossíveis de fazer anteriormente.

Os dissipadores de calor de microcanais utilizam passagens de fluido minúsculas. Oferecem um desempenho superior para aplicações de arrefecimento líquido.

O quadro seguinte apresenta uma comparação rápida.

| Caraterística | Dissipador de calor tradicional | Dissipador de calor inovador |

|---|---|---|

| Fabrico | Extrusão, maquinagem CNC | Impressão 3D, colagem avançada |

| Conceção | Barbatanas simples, formas padrão | Geometrias complexas, optimizadas |

| Material | Alumínio, Cobre | Compósitos, Mudança de fase |

| Método de arrefecimento | Arrefecimento passivo | Arrefecimento líquido, duas fases |

A exploração destas inovações ajuda-nos a encontrar as melhores soluções de refrigeração. Na PTSMAKE, aconselhamos frequentemente os clientes sobre a tecnologia que melhor se adapta às suas necessidades específicas. Não se trata do que há de mais novo, mas do que é mais eficaz para a aplicação.

Um olhar mais atento às soluções emergentes

Vamos analisar estas tecnologias de ponta. Cada uma delas resolve um desafio térmico diferente, ultrapassando os limites do que é possível para um dissipador de calor moderno.

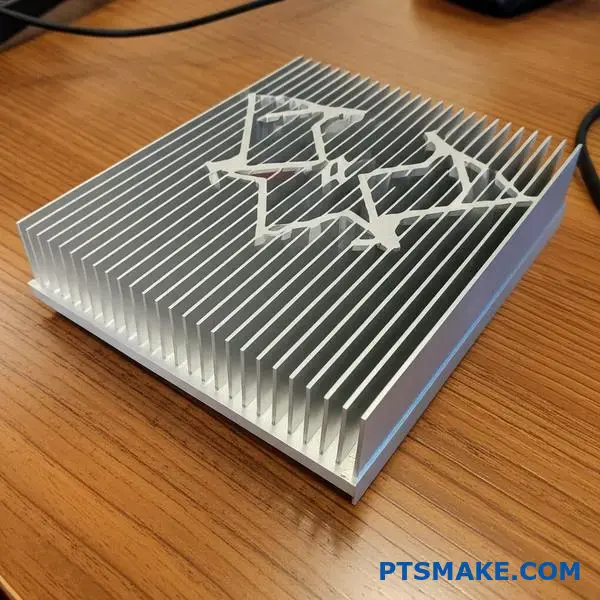

Impressão 3D e otimização de topologia

O fabrico aditivo, ou impressão 3D, é um fator de mudança. Permite-nos criar dissipadores de calor com topologias optimizadas. Trata-se de estruturas leves e complexas concebidas por software para maximizar a área de superfície e o fluxo de ar.

Nos nossos projectos anteriores, vimos que os protótipos impressos em 3D superam as peças maquinadas tradicionalmente por uma margem significativa. Isto é especialmente verdade em aplicações com restrições de espaço invulgares.

Câmaras de vapor e materiais avançados

As câmaras de vapor são uma forma mais avançada de tubo de calor. Espalham o calor de forma muito rápida e uniforme por uma grande superfície. Isto torna-as ideais para processadores de alta potência.

Estão também a surgir novos materiais térmicos compósitos. Estes materiais podem ser projectados para terem propriedades únicas, tais como condutividade térmica anisotrópica23. Isto significa que podem direcionar o calor ao longo de um caminho específico, afastando-o dos componentes sensíveis.

| Tecnologia | Melhor caso de utilização | Vantagem chave |

|---|---|---|

| Microcanal | Eletrónica de alta densidade | Eficiência superior de arrefecimento líquido |

| Impresso em 3D | Aplicações personalizadas e complexas | Liberdade de conceção inigualável |

| Câmara de vapor | CPUs/GPUs de alta potência | Excelente propagação de calor |

| Compósitos | Caminhos térmicos especializados | Propriedades térmicas sintonizáveis |

Tecnologias emergentes como a impressão 3D, câmaras de vapor avançadas e novos materiais compósitos estão a redefinir as capacidades dos dissipadores de calor. Oferecem soluções personalizadas e de elevado desempenho muito além dos métodos tradicionais, permitindo um melhor arrefecimento para a eletrónica da próxima geração.

Transforme os seus projectos de dissipadores de calor com o PTSMAKE

Pronto para elevar o design do seu dissipador de calor ou precisa de soluções de fabrico especializadas? Contacte o PTSMAKE agora para obter um orçamento rápido e sem compromisso! A nossa equipa oferece precisão, fiabilidade e rapidez de resposta em componentes de dissipadores de calor maquinados em CNC e moldados por injeção - com a confiança de líderes da indústria em todo o mundo. Inicie sua consulta hoje mesmo!

Descubra como esta propriedade crucial é medida e porque é que é a chave para uma gestão térmica eficaz. ↩

Saiba como esta propriedade do material é fundamental para uma dissipação de calor eficaz. ↩

Explore a forma como a escolha deste material pode melhorar a condutividade térmica e a fiabilidade do produto. ↩

Explore a forma como estes materiais avançados combinam propriedades metálicas e cerâmicas para um desempenho superior em ambientes extremos. ↩

Compreender a física da transferência uniforme de calor e o seu impacto na gestão térmica. ↩

Saiba como este efeito utiliza a eletricidade para criar uma diferença de temperatura para o arrefecimento ativo. ↩

Saiba como o fluxo de ar suave e não turbulento melhora drasticamente a eficiência térmica na conceção do dissipador de calor. ↩

Saiba como esta métrica chave afecta diretamente a estratégia de gestão térmica e as escolhas de design. ↩

Saiba como esta propriedade chave afecta a eficiência da sua solução de arrefecimento e o desempenho geral do sistema. ↩

Compreenda este fator-chave para melhorar a precisão do seu cálculo térmico. ↩

Compreender como a energia se converte em calor e como afecta a sua conceção térmica. ↩

Saiba porque é que esta temperatura interna do chip é a métrica mais crítica para garantir a fiabilidade do dispositivo. ↩

Saiba mais sobre os princípios de como o fluxo de ar dissipa o calor de uma superfície. ↩

Descubra as equações fundamentais que regem o movimento dos fluidos e que tornam possível a análise CFD. ↩

Saiba como este fator crítico afecta diretamente a eficiência da transferência de calor e a vida útil dos componentes. ↩

Saiba como calcular e minimizar a impedância do fluxo de ar para uma melhor conceção térmica. ↩

Saiba porque é que atingir este estado é essencial para obter dados de desempenho térmico fiáveis e repetíveis. ↩

Saiba como calcular a resistência do sistema para uma gestão térmica precisa. ↩

Saiba como esta métrica chave determina a capacidade de um dissipador de calor dissipar o calor de forma eficaz. ↩

Saiba como esta técnica controla com precisão a velocidade da ventoinha para sistemas de arrefecimento mais silenciosos e eficientes. ↩

Saiba como esta métrica crítica influencia o design do seu dissipador de calor e as escolhas de material para um desempenho ótimo. ↩

Compreender como estes materiais são essenciais para colmatar as lacunas de ar microscópicas para maximizar a transferência de calor. ↩

Saiba como os materiais podem conduzir o calor de forma diferente em várias direcções para um arrefecimento optimizado. ↩