Está a conceber um dissipador de calor para o seu próximo projeto, mas a enorme variedade de opções de alumínio, métodos de fabrico e considerações de design faz com que escolher a solução certa seja como navegar num campo minado técnico. Uma decisão errada sobre a seleção do material ou o processo de fabrico pode levar a falhas térmicas, custos excessivos ou atrasos na produção que fazem descarrilar todo o calendário do seu projeto.

Os dissipadores de calor de alumínio dominam a gestão térmica porque oferecem o equilíbrio ideal entre condutividade térmica (cerca de 205 W/m-K), propriedades de leveza, rentabilidade e excelente maquinabilidade em comparação com alternativas como o cobre, o que os torna a escolha ideal para a maioria das aplicações de arrefecimento a ar.

Este guia analisa tudo, desde os fundamentos da ciência dos materiais até às técnicas avançadas de fabrico. Descobrirá como fazer corresponder a liga de alumínio certa aos seus requisitos térmicos, quando a maquinação CNC supera a extrusão e como otimizar os designs para o desempenho e a capacidade de fabrico sem ultrapassar o seu orçamento.

Porque é que o alumínio é o material dominante nos dissipadores de calor?

Quando seleccionamos um material para dissipadores de calor, trata-se de encontrar um equilíbrio perfeito. É necessária uma dissipação de calor eficaz, mas a praticidade no fabrico é igualmente crucial. O alumínio atinge perfeitamente este ponto ideal para a maioria dos projectos.

A combinação vencedora

Fornece uma excelente combinação de desempenho térmico, baixo peso e economia. Esta combinação torna-o o material padrão para uma vasta gama de aplicações.

Comparação

Este quadro rápido destaca as principais soluções de compromisso.

| Caraterística | Alumínio | Cobre |

|---|---|---|

| Desempenho | Bom | Excelente |

| Custo | Baixa | Elevado |

| Peso | Luz | Pesado |

Uma análise material mais profunda

É verdade que o cobre tem uma condutividade térmica superior. Pode transferir o calor cerca de 60% mais eficazmente do que as ligas de alumínio mais comuns utilizadas para dissipadores de calor. Mas o desempenho é apenas uma peça do puzzle.

A relação custo/desempenho

O cobre é significativamente mais caro do que o alumínio. É também mais de três vezes mais denso. Este custo e peso extra tornam-no muitas vezes impraticável para muitos projectos, apesar das suas vantagens térmicas. Para um dissipador de calor de alumínio, a poupança de custos é substancial.

Com base na experiência do projeto, a escolha resume-se frequentemente a restrições de orçamento e peso. A menos que uma aplicação exija absolutamente a máxima dissipação térmica num espaço muito pequeno, o alumínio oferece o melhor valor global. Esta é uma discussão comum que temos com os clientes do PTSMAKE.

Maquinabilidade e liberdade de conceção

O alumínio é muito mais fácil de maquinar e extrudir. Isto permite a criação de geometrias de aletas complexas que maximizam a área da superfície de arrefecimento. É possível criar estes desenhos complexos em cobre, mas os custos de fabrico aumentam drasticamente. Também aceita facilmente tratamentos como anodização1, melhorando a sua durabilidade.

| Imóveis | Alumínio (6061) | Cobre (C110) |

|---|---|---|

| Condutividade térmica (W/mK) | ~167 | ~385 |

| Densidade (g/cm³) | 2.70 | 8.96 |

| Custo relativo | 1x | ~3-4x |

| Maquinabilidade | Excelente | Justo |

O domínio do alumínio resulta do seu equilíbrio imbatível. Oferece um bom desempenho térmico, baixa densidade e excelente maquinabilidade a um custo muito inferior ao de materiais como o cobre. Isto torna-o a escolha mais prática e eficiente para a grande maioria das aplicações de dissipadores de calor.

Quais são as principais ligas de alumínio utilizadas para dissipadores de calor?

Ao selecionar um dissipador de calor de alumínio, a liga específica é crucial. As escolhas mais comuns são 6061 e 6063.

Esta decisão é um equilíbrio cuidadoso. Tem impacto na condutividade térmica, na facilidade de fabrico e no acabamento final da superfície.

Comparação das principais ligas

As necessidades do seu projeto determinarão o melhor ajuste. O dissipador de calor vai ser visível? Precisa de ser resistente?

Comparemos as duas opções principais.

| Caraterística | Liga de 6061 | Liga de 6063 |

|---|---|---|

| Utilização primária | Aplicações estruturais | Formas arquitectónicas e complexas |

| Força | Mais alto | Médio |

| Extrusão | Bom | Excelente |

Escolher corretamente desde o início evita mais tarde redesenhos dispendiosos e problemas de desempenho.

Condutividade térmica vs. capacidade de fabrico

A liga de dissipador de calor de alumínio perfeita é um compromisso. O alumínio puro oferece a melhor condutividade térmica. Mas é macio e difícil de maquinar.

A adição de ligas como o magnésio e o silício cria a série 6000. Estas adições aumentam a resistência e melhoram a capacidade de fabrico. No entanto, reduzem ligeiramente a condutividade térmica.

O papel do 6063 e do 6061

A liga 6063 é frequentemente a escolha preferida. A sua excelente extrudabilidade2 permite-nos criar designs complexos de aletas. Aletas mais complexas significam mais área de superfície e melhor dissipação de calor.

No PTSMAKE recomendamos normalmente o 6061 quando o dissipador de calor também serve um objetivo estrutural. É mais forte, mas criar formas complexas com ele é mais difícil.

Opções de acabamento e impacto da liga

A anodização é comum para resistência à corrosão e estética. A escolha da liga afecta significativamente o aspeto final. A liga 6063 é conhecida pelo seu acabamento superficial superior após a anodização.

Isto torna-o perfeito para componentes visíveis em eletrónica de topo de gama. Com base nos nossos testes com clientes, o 6063 proporciona consistentemente um melhor resultado estético.

| Imóveis | Alumínio 6061 | Alumínio 6063 | Alumínio 1050A |

|---|---|---|---|

| Condutividade térmica (W/mK) | ~167 | ~201 | ~229 |

| Extrudabilidade | Bom | Excelente | Pobre (tal como está) |

| Qualidade do acabamento de anodização | Justo | Excelente | Bom |

| Melhor para | Necessidades estruturais | Perfis complexos | Condutividade máxima |

Escolher a liga certa para o seu dissipador de calor de alumínio é uma decisão crítica de engenharia. Esta equilibra as necessidades térmicas com as capacidades de fabrico e os requisitos estéticos. As ligas 6063 e 6061 são comuns, cada uma oferecendo vantagens distintas para aplicações específicas.

Como é que a área de superfície afecta o desempenho do dissipador de calor?

A ligação é direta e simples. Mais área de superfície significa melhor dissipação de calor. Este processo funciona principalmente por convecção. O ar move-se através da superfície e transporta o calor para fora do componente.

O Princípio Fundamental: Convecção

Pense em cada aleta de um dissipador de calor como um caminho. Fornece uma via de escape para o calor. O objetivo é expor mais material ao ar ambiente mais frio.

É por isso que um dissipador de calor de alumínio com muitas aletas arrefece melhor do que um bloco plano.

| Caraterística | Impacto no desempenho |

|---|---|

| Área de superfície reduzida | Arrefecimento mais lento e menos eficaz |

| Área de superfície elevada | Arrefecimento mais rápido e eficaz |

Essencialmente, uma superfície maior proporciona mais espaço para a transferência de calor para o ar.

A lei dos rendimentos decrescentes

Embora mais superfície seja geralmente melhor, há um limite. Simplesmente colocar as quilhas cada vez mais próximas umas das outras nem sempre é a resposta. A um certo ponto, torna-se contraproducente.

Isto deve-se ao facto de o fluxo de ar ser tão importante como a área de superfície. Se as alhetas forem demasiado densas, restringem a capacidade do ar de se deslocar entre elas. O ar retido aquece e deixa de absorver mais calor.

Densidade das alhetas e conceção prática

O espaço entre as aletas, ou passo das aletas, é um fator crítico de conceção. Em projectos anteriores no PTSMAKE, vimos como uma má otimização neste ponto conduz ao fracasso. O ar forma um isolante camada limite térmica3 que prejudica o desempenho.

O design correto depende sempre da aplicação, especialmente do tipo de caudal de ar envolvido. Temos sempre isto em consideração quando concebemos uma solução.

| Tipo de fluxo de ar | Espaçamento ótimo entre alhetas | Fundamentação da conceção |

|---|---|---|

| Convecção natural | Mais largo | Permite que o ar circule livremente sem ventoinha. |

| Convecção forçada | Mais apertado | Uma ventoinha pode empurrar o ar através das aberturas mais apertadas. |

Encontrar este equilíbrio é fundamental. Através de simulações e testes, determinamos a geometria ideal das alhetas. Isto assegura que o produto final oferece o melhor desempenho térmico possível para o seu ambiente de funcionamento específico.

O aumento da área de superfície aumenta o arrefecimento, mas esta estratégia tem os seus limites. As aletas demasiado densas restringem o fluxo de ar, retendo o calor. O design eficaz do dissipador de calor requer um equilíbrio cuidadoso entre a maximização da área de superfície e a garantia de um fluxo de ar desobstruído.

Qual é a finalidade das alhetas num dissipador de calor?

O objetivo principal das alhetas é simples. Aumentam drasticamente a área de superfície de um dissipador de calor. Isto permite que mais calor seja transferido para o ar circundante.

Pense da seguinte forma. Uma superfície maior dá ao calor mais vias de escape. Este processo é essencial para arrefecer eficazmente os componentes electrónicos.

Como a geometria das alhetas afecta o arrefecimento

O design das alhetas é fundamental. A sua forma e disposição têm um impacto direto no desempenho do dissipador de calor. Os principais factores incluem a espessura, a altura e o espaçamento entre elas.

Um ato de equilíbrio

Temos de equilibrar estes elementos para obter resultados óptimos. Por exemplo, as alhetas mais altas aumentam a área de superfície. Mas podem ser menos eficientes nas suas pontas.

| Geometria das alhetas | Impacto na dissipação de calor | Considerações fundamentais |

|---|---|---|

| Espessura | As alhetas mais grossas conduzem melhor o calor ao longo do seu comprimento. | Aumenta o custo do material e o peso total. |

| Altura | As alhetas mais altas proporcionam uma maior área de superfície para arrefecimento. | Pode reduzir a eficiência na ponta da barbatana. |

| Espaçamento | O espaçamento mais amplo melhora o fluxo de ar natural. | Reduz o número total de barbatanas e a área. |

O verdadeiro desafio da engenharia está nos pormenores. Não se trata apenas de acrescentar mais metal. Trata-se de conceber esse metal para trabalhar da forma mais eficiente possível com o ar que o rodeia. É aqui que a experiência em conceção térmica se torna inestimável.

Eficiência das alhetas: Nem toda a área de superfície é igual

A temperatura de uma aleta não é uniforme. A base da aleta, mais próxima da fonte de calor, é sempre mais quente do que a sua ponta. Este gradiente de temperatura afecta o desempenho. A eficiência da aleta mede a eficácia com que uma aleta transfere calor em comparação com uma aleta ideal, perfeitamente condutora.

Uma aleta ideal teria a mesma temperatura em todo o lado. Na nossa experiência no PTSMAKE, alcançar uma elevada eficiência significa encontrar o equilíbrio correto entre a condutividade do material e a geometria da aleta. Um dissipador de calor em alumínio, por exemplo, oferece um ótimo equilíbrio entre desempenho e peso.

Otimização do fluxo de ar

O espaçamento entre as alhetas é crucial. Ele determina a forma como o ar interage com o dissipador de calor. O espaçamento correto depende inteiramente do tipo de fluxo de ar disponível.

Convecção natural vs. forçada

Com a convecção natural, o ar move-se devido à flutuabilidade. O ar quente sobe, atraindo o ar mais frio. Este processo requer um maior espaçamento entre as alhetas para reduzir a resistência do ar.

A convecção forçada utiliza uma ventoinha para empurrar o ar através das alhetas. Isto permite um espaçamento muito mais apertado. Podem ser colocadas mais alhetas no mesmo volume, aumentando a área de superfície.

No entanto, se as alhetas estiverem demasiado próximas, o camada limite térmica4 de cada aleta podem sobrepor-se. Isto estrangula o fluxo de ar, prendendo o ar quente e reduzindo drasticamente o desempenho.

| Tipo de convecção | Espaçamento ótimo entre alhetas | Justificação |

|---|---|---|

| Natural | Mais largo | Permite um fluxo de ar desimpedido, impulsionado pela flutuabilidade. |

| Forçado (ventoinha) | Mais apertado | O fluxo de ar ativo supera a resistência do espaçamento estreito. |

As aletas aumentam a área de superfície de um dissipador de calor para melhorar a dissipação de calor. O design dessas aletas - especificamente sua espessura, altura e espaçamento - é crítico. Esta geometria deve ser optimizada para o fluxo de ar disponível para obter o máximo desempenho de arrefecimento.

Como é que o acabamento da superfície afecta o desempenho do dissipador de calor?

Os tratamentos de superfície são mais do que apenas uma questão de estética. Eles desempenham um papel fundamental. A anodização, por exemplo, é uma escolha popular para um dissipador de calor de alumínio.

Este processo transforma a superfície. Aumenta a sua capacidade de irradiação de calor. Também acrescenta uma camada protetora. Vejamos como isto funciona.

A vantagem da anodização

A anodização cria uma camada de óxido duradoura. Este acabamento melhora drasticamente o desempenho térmico e a longevidade. É uma consideração fundamental em muitos projectos.

| Caraterística | Alumínio nu | Alumínio anodizado |

|---|---|---|

| Radiação de calor | Pobres | Excelente |

| Proteção contra a corrosão | Baixa | Elevado |

| Dureza da superfície | Suave | Difícil |

Este tratamento simples oferece actualizações funcionais significativas. Vai para além de uma simples mudança de cor.

Aumento da radiação com anodização

A anodização aumenta significativamente a capacidade de um dissipador de calor irradiar calor. Uma superfície de alumínio nu é brilhante e reflectora. Tem um coeficiente térmico muito baixo emissividade5, normalmente em torno de 0,05. Isto significa que é pobre na libertação de calor através da radiação.

Após a anodização, especialmente a anodização preta, o valor da emissividade dispara. Os nossos testes mostram que pode saltar para mais de 0,85. Isto torna a superfície num radiador extremamente eficiente. É perfeita para sistemas de arrefecimento passivos em que o movimento do ar é mínimo.

Proteção contra os elementos

Outra vantagem importante é a resistência à corrosão. Um dissipador de calor de alumínio pode corroer-se em ambientes húmidos ou agressivos. A camada anodizada actua como uma barreira resistente e não condutora. Isto protege o metal por baixo. Garante um desempenho e fiabilidade a longo prazo.

O compromisso de convecção

No entanto, existe uma pequena desvantagem. A camada anodizada é um óxido. É menos condutora de calor do que o próprio alumínio. Isto pode impedir ligeiramente a transferência de calor para o ar circundante por convecção.

O impacto é geralmente menor. Na nossa experiência no PTSMAKE, o enorme ganho no desempenho da radiação supera frequentemente a ligeira redução na eficiência da convecção. Isto é especialmente verdadeiro para cenários de arrefecimento passivo.

| Acabamento da superfície | Emissividade | Resistência à corrosão | Impacto de convecção |

|---|---|---|---|

| Alumínio nu | Muito baixo | Pobres | Nenhum (linha de base) |

| Anodização transparente | Elevado | Excelente | Negativo menor |

| Anodização preta | Muito elevado | Excelente | Negativo menor |

A anodização é uma ferramenta poderosa. Aumenta o arrefecimento radiativo e a resistência à corrosão. Embora possa reduzir ligeiramente a convecção, o ganho global de desempenho térmico é normalmente significativo, especialmente em aplicações de arrefecimento passivo.

Que compromissos fundamentais existem na conceção de dissipadores de calor?

Em todos os projectos de conceção de dissipadores de calor, enfrentamos um conjunto de compromissos essenciais. Não se pode maximizar tudo.

Um melhor desempenho de arrefecimento significa frequentemente uma peça maior, mais pesada e mais cara.

O objetivo é encontrar o equilíbrio certo para a sua aplicação específica. É aqui que a experiência é realmente importante.

Compreender estes factores concorrentes é o primeiro passo. Ajuda a definir expectativas realistas e orienta todo o processo de conceção.

Os quatro pilares das compensações do dissipador de calor

Começamos sempre por equilibrar quatro factores-chave:

- Desempenho: Qual é a capacidade de dissipação de calor?

- Tamanho/Volume: Quanto espaço físico pode ocupar?

- Peso: Quanto é que o componente pode pesar?

- Custo: Qual é o orçamento para o fabrico?

Estes pilares estão interligados. A alteração de um quase sempre afecta os outros. Um dissipador de calor de alumínio de alto desempenho com muitas aletas custará mais do que um simples bloco.

Equilíbrio entre exigências concorrentes

Cada projeto tem prioridades únicas. Um dissipador de calor para um bastidor de servidor denso tem limites de tamanho rigorosos. Um para um dispositivo médico portátil tem de ser leve.

Em projectos anteriores da PTSMAKE, ajudámos os clientes a navegar nesta situação. Por exemplo, um cliente precisava de uma solução para um sistema de iluminação LED compacto. O alto desempenho era crucial, mas o espaço era extremamente limitado.

Não podíamos simplesmente acrescentar mais aletas ou tornar a base mais espessa. Em vez disso, explorámos diferentes ligas de alumínio e métodos de fabrico. Também procurámos otimizar o fluxo de ar à volta da unidade. O design final foi um compromisso. Cumpriu os requisitos térmicos sem exceder as restrições de tamanho. Isto implicou considerar cuidadosamente os Resistência térmica6 de diferentes modelos.

Este ato de equilíbrio é fundamental para uma gestão térmica eficaz.

Segue-se uma análise simples da forma como estes factores se relacionam normalmente:

| Fator de prioridade | Impacto no desempenho | Impacto no tamanho/peso | Impacto nos custos |

|---|---|---|---|

| Desempenho | Aumentos | Aumentos | Aumentos |

| Tamanho/Volume | Diminuições | Diminuições | Aumento de maio |

| Peso | Diminuições | Diminuições | Aumento de maio |

| Custo | Diminuições | Diminuições | Diminuições |

Em última análise, não existe o dissipador de calor perfeito. O melhor dissipador de calor é aquele que equilibra na perfeição as necessidades específicas do seu produto.

A conceção de dissipadores de calor é um ato de equilíbrio constante. O desempenho, o tamanho, o peso e o custo estão sempre em tensão. A solução ideal é específica da aplicação, exigindo uma compreensão clara das principais restrições e objectivos do seu projeto antes do início do fabrico.

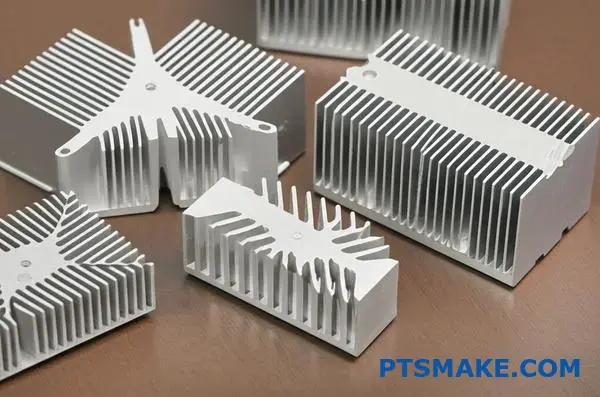

Como é que os processos de fabrico ditam os tipos de dissipadores de calor?

A forma como um dissipador de calor de alumínio é fabricado influencia diretamente o seu desempenho e custo. É a primeira coisa a considerar. Diferentes métodos criam caraterísticas distintas.

Isto determina qual é o mais adequado para o seu projeto. Vamos classificar os principais tipos.

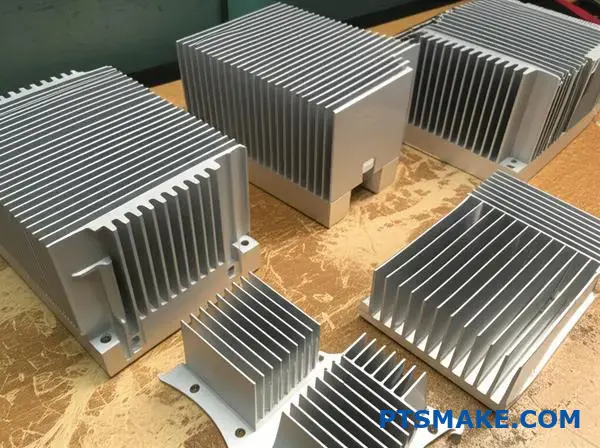

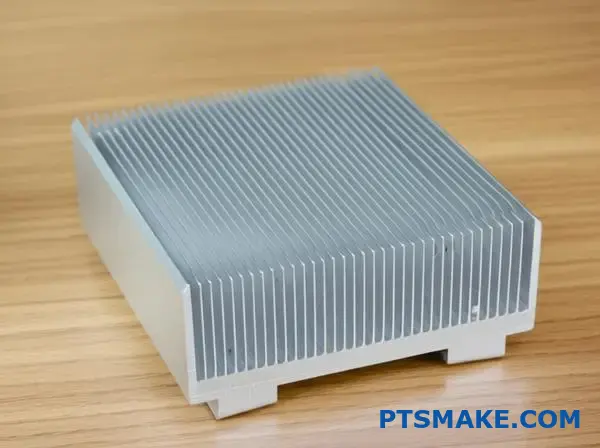

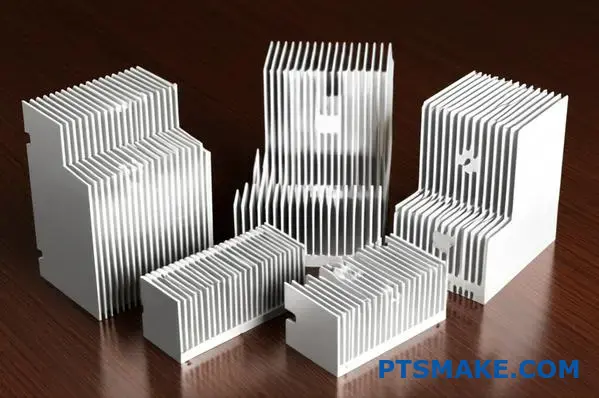

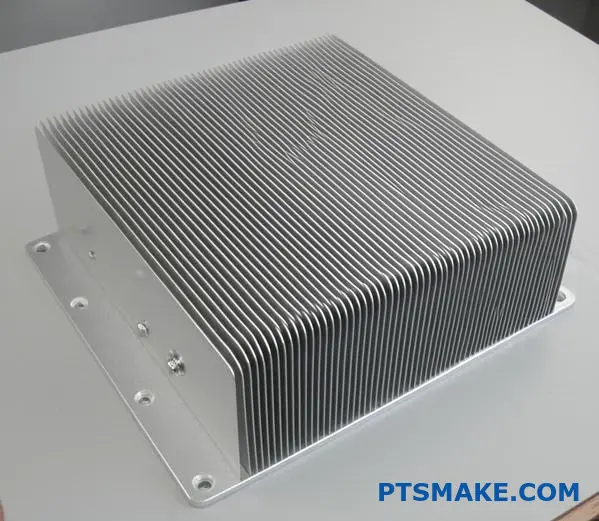

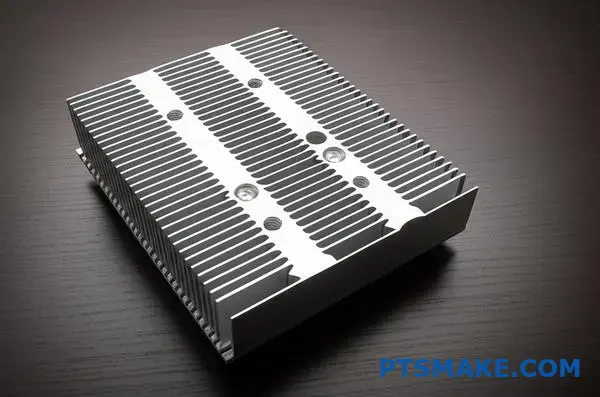

Dissipadores de calor extrudidos

Este é o método mais comum e económico. O alumínio é empurrado através de uma matriz para criar um perfil longo e com alhetas. É ótimo para muitas aplicações padrão.

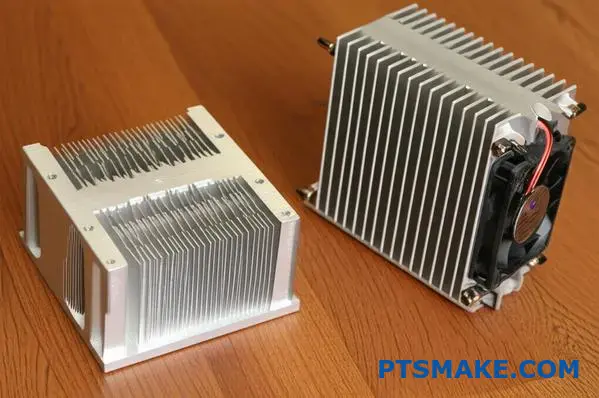

Dissipadores de calor maquinados em CNC

Para geometrias complexas ou protótipos, utilizamos a maquinagem CNC. Na PTSMAKE, esta é a nossa especialidade. Oferece uma liberdade de conceção total, mas com um custo unitário mais elevado.

Eis uma comparação rápida:

| Caraterística | Extrusão | Maquinação CNC |

|---|---|---|

| Custo das ferramentas | Elevado | Baixo / Nenhum |

| Custo unitário | Baixa | Elevado |

| Complexidade | Baixa | Elevado |

| Prazo de execução | Médio | Rápido |

Para além dos básicos, outros métodos servem necessidades específicas. A escolha envolve sempre o equilíbrio entre desempenho, volume e orçamento. Cada processo tem compensações claras.

Dissipadores de calor fundidos e forjados

A fundição injetada cria formas 3D complexas através da injeção de metal fundido num molde. É excelente para encomendas de grande volume em que são necessárias formas complexas. Pense em caixas que também funcionam como dissipadores de calor.

O forjamento, por outro lado, estampa o alumínio sob imensa pressão. Este processo melhora a estrutura do grão do material. O resultado é uma condutividade térmica superior em comparação com a fundição sob pressão.

Principais diferenças

O forjamento é frequentemente preferido para LEDs de alta potência. A integridade do material é simplesmente melhor. A fundição sob pressão pode apresentar uma ligeira porosidade interna, que pode dificultar a transferência de calor.

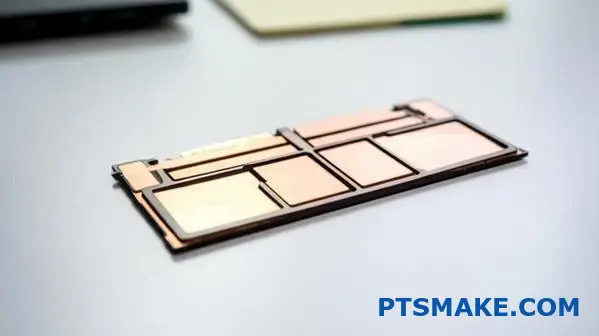

Dissipadores de calor com alhetas e coladas

O Skiving corta aletas finas de um bloco sólido de alumínio. Este método produz uma elevada densidade de aletas sem um material de interface entre a aleta e a base. Isto melhora a transferência térmica.

As alhetas coladas destinam-se a aplicações em grande escala. As aletas individuais são fixadas a uma base usando epóxi ou brasagem. Isto permite a utilização de dissipadores de calor muito grandes e até mesmo a mistura de materiais, como a utilização de aletas de cobre numa base de alumínio para um desempenho optimizado. O processo de ligação introduz uma resistência térmica que precisa de ser considerada no projeto. Descobrimos que a Relação de aspeto7 das alhetas pode ser muito mais elevado nos projectos com ligação.

Um olhar sobre estes métodos avançados:

| Método | Vantagem chave | Melhor aplicação |

|---|---|---|

| Fundição injectada | Formas 3D complexas | Eletrónica de grande volume |

| Forjamento | Elevada condutividade térmica | Iluminação de alta potência |

| Desnatação | Elevada densidade de alhetas | Sistemas compactos e de elevado desempenho |

| Barbatana colada | Tamanhos muito grandes | Equipamentos industriais de alta potência |

A escolha do processo de fabrico correto é crucial. Trata-se de um equilíbrio entre as necessidades térmicas, a complexidade do projeto, o volume de produção e o custo. Cada método, desde a extrusão ao forjamento, oferece uma solução única para os desafios da gestão térmica.

Quais são as limitações de conceção dos dissipadores de calor em alumínio extrudido?

O próprio processo de extrusão impõe regras de conceção claras. Não podemos criar qualquer forma que imaginemos.

Estes limites resultam da física de forçar o alumínio através de uma matriz de aço. A resistência da matriz é um fator importante. O mesmo acontece com a forma como a liga de alumínio flui sob pressão.

A compreensão destes limites é fundamental para uma gestão térmica eficaz. Ajuda a evitar mais tarde redesenhos dispendiosos.

Principais restrições do processo

Aqui estão algumas restrições comuns com as quais trabalhamos no PTSMAKE:

| Restrição | Diretriz típica |

|---|---|

| Largura máxima | ~500 mm (20 polegadas) |

| Espessura mínima das alhetas | ~0,5 mm (0,02 polegadas) |

| Rácio de aspeto da barbatana (H:G) | Até 15:1 |

Estes números são diretrizes gerais. Podem variar consoante a liga específica e o equipamento de extrusão utilizado.

Vamos explorar a forma como estas limitações afectam o seu design. As aletas finas aumentam a área de superfície, mas são frágeis. Se as aletas forem demasiado finas, podem dobrar-se ou partir-se durante o processo de extrusão. Este é um problema comum que ajudamos os clientes a resolver.

O desafio da relação de aspeto

O rácio altura/folga é crucial. Um rácio mais elevado significa mais área de superfície numa área mais pequena. Mas empurrar o alumínio para canais altos e estreitos é difícil. O material pode arrefecer demasiado depressa, dando origem a preenchimentos incompletos ou defeitos.

Impacto no desempenho térmico

Esta limitação tem um impacto direto na capacidade de arrefecimento de um dissipador de calor de alumínio. Restringe a eficácia com que o calor se afasta através do ar convecção8. Um fluxo de ar deficiente entre alhetas altas e densas pode criar bolsas de ar quente e estagnado. Isto reduz o desempenho geral.

Estes factores obrigam a um compromisso entre a conceção térmica ideal e o que é possível fabricar.

| Limitação | Impacto da conceção | Consequência térmica |

|---|---|---|

| Espessura mínima da aleta | Limites de densidade e contagem de barbatanas | Menor área de superfície total para dissipação |

| Rácio de aspeto máximo | Restringe a altura e o espaçamento das alhetas | Pode impedir o fluxo de ar e o arrefecimento naturais |

| Largura máxima | Limita o tamanho total do dissipador de calor | Podem ser necessárias várias peças para dispositivos de grandes dimensões |

No PTSMAKE, analisamos essas compensações desde o início. Ajudamo-lo a otimizar o seu design dentro dos limites do mundo real. Isso garante tanto o desempenho quanto a capacidade de fabricação.

A extrusão tem limites físicos como a largura, a espessura das alhetas e o rácio de aspeto. Estas restrições influenciam diretamente a conceção térmica e a capacidade de fabrico, exigindo um equilíbrio cuidadoso entre o desempenho ideal e as capacidades práticas do processo.

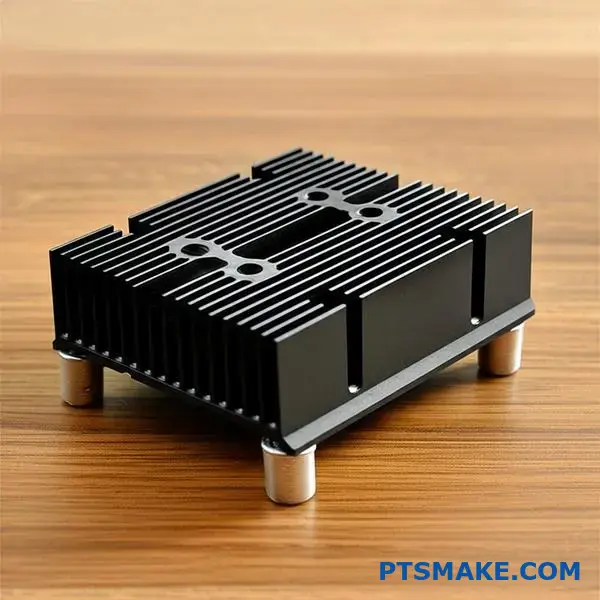

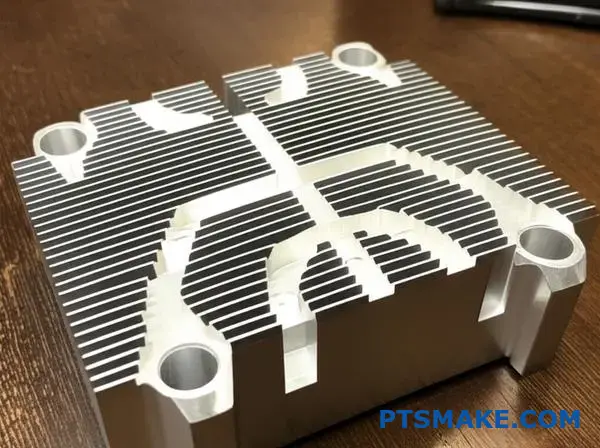

Em que aplicações são superiores os dissipadores de calor maquinados por CNC?

A maquinagem CNC nem sempre é a escolha padrão. No entanto, torna-se o método superior em cenários específicos.

É excelente onde os outros métodos são insuficientes. Isto é especialmente verdade para desenhos personalizados.

Quando a precisão é fundamental

Para geometrias complexas, a maquinagem é imbatível. Pense nos dissipadores de calor com padrões de aletas únicos ou caraterísticas integradas.

Velocidade e flexibilidade

A prototipagem rápida é um domínio fundamental. O CNC permite-nos criar rapidamente protótipos funcionais para teste e validação. Isto é vital para o desenvolvimento de novos produtos.

As produções de baixo volume também são ideais. Evitam os elevados custos iniciais associados a outros métodos como a fundição ou a extrusão.

| Cenário | Vantagem da maquinagem CNC | Limitação de outros métodos |

|---|---|---|

| Geometria complexa | Alta precisão, liberdade de conceção | Restrições de ferramentas |

| Prototipagem rápida | Rápida rotação, sem ferramentas | Lento, custo de instalação elevado |

| Produções de baixo volume | Económica, sem custo de molde | Caro para pequenos lotes |

A maquinagem CNC proporciona uma liberdade de design inigualável. Isto permite aos engenheiros criar dissipadores de calor perfeitamente adaptados às suas necessidades de gestão térmica.

Na PTSMAKE, trabalhamos frequentemente em projectos em que as soluções prontas a utilizar não funcionam. É aqui que a maquinação brilha verdadeiramente.

Designs intrincados e integrados

Considere um dissipador de calor em alumínio para uma placa eletrónica densa. Poderá necessitar de aletas de alturas variáveis, perfis curvos ou recortes específicos para evitar outros componentes.

O CNC pode criar estas formas complexas com tolerâncias apertadas. Isto garante um contacto e uma transferência de calor óptimos onde é mais importante.

Outra grande vantagem é a integração de funcionalidades. Podemos maquinar orifícios de montagem, espaçadores roscados e recortes de conectores diretamente no dissipador de calor. Isto cria uma peça única e robusta. Simplifica a montagem e reduz o número total de componentes. Este processo baseia-se frequentemente em otimização do percurso da ferramenta9 para ser eficiente.

Prototipagem e pequenos lotes

Quando se está a testar um novo design, a velocidade é fundamental. A maquinagem CNC permite-nos produzir um único protótipo ou um pequeno lote em dias, não em semanas.

Esta rapidez de resposta é inestimável para a conceção e os testes iterativos. É possível validar rapidamente o desempenho térmico e efetuar ajustes. Para uma produção de baixo volume, a maquinagem continua a ser rentável, uma vez que evita a utilização de ferramentas dispendiosas.

A tabela abaixo mostra onde a maquinagem normalmente ganha.

| Aplicação | Maquinação CNC | Extrusão | Fundição |

|---|---|---|---|

| Protótipos | Excelente | Não adequado | Não adequado |

| Baixo volume | Excelente | Pobres | Pobres |

| Barbatanas complexas | Excelente | Limitada | Bom |

| Caraterísticas integradas | Excelente | Pobres | Limitada |

Essencialmente, a maquinagem CNC é a solução ideal para dissipadores de calor personalizados, complexos e de baixo volume. Fornece a precisão para geometrias intrincadas e a flexibilidade para prototipagem rápida e caraterísticas integradas. Este método garante um desempenho térmico ótimo sem ferramentas dispendiosas.

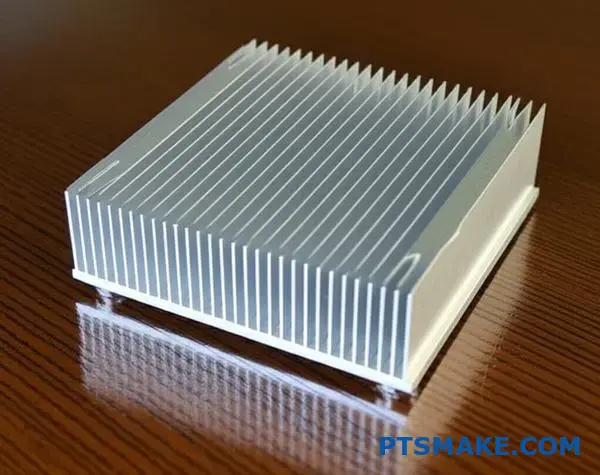

O que caracteriza um dissipador de calor com alhetas?

O processo de desbaste é verdadeiramente único. Ele literalmente raspa finas aletas de um bloco sólido de metal, geralmente cobre ou alumínio. Este método permite-nos criar aletas de densidade muito elevada.

Estas alhetas continuam a fazer parte da base original. Isto cria um caminho térmico sem descontinuidades.

O método de desnatação explicado

Criação de barbatanas de alta densidade

Uma ferramenta de corte especial descasca cada barbatana. Levanta-a e dobra-a verticalmente. O resultado é uma estrutura de alhetas altamente eficiente sem quaisquer juntas.

| Caraterística | Barbatana com rebordo | Barbatana extrudida |

|---|---|---|

| Densidade das alhetas | Muito elevado | Moderado |

| Base comum | Nenhum | Nenhum |

| Material | Cobre/Alumínio | Alumínio |

Este processo produz um dissipador de calor de alumínio excecional para espaços apertados.

Análise de desempenho e de custos

Ao escolher um dissipador de calor, o desempenho e o custo são fundamentais. As alhetas com rebordo oferecem um desempenho térmico de topo. Isto deve-se ao facto de terem um rácio de aspeto elevado e não terem interface entre a aleta e a base.

Os dissipadores de calor com alhetas coladas, outra opção de alto desempenho, envolvem a fixação de alhetas individuais a uma base. Isto cria um potencial resistência da interface térmica10 na junta, o que o desbaste evita. Este é um pequeno pormenor que pode fazer uma grande diferença em aplicações exigentes.

Comparação da eficiência térmica

Com base nos nossos testes, as alhetas com revestimento podem superar significativamente as alhetas extrudidas. Isto é especialmente verdadeiro quando o fluxo de ar é limitado. Elas fornecem mais área de superfície no mesmo volume.

Considerações sobre os custos

A extrusão é geralmente o método mais económico para a produção de grandes volumes. Tem custos de ferramentas mais baixos. O desbaste envolve um processo mais preciso e mais lento, o que pode aumentar o custo unitário. As alhetas coladas situam-se frequentemente algures no meio.

No PTSMAKE, orientamos os clientes através destes compromissos. Ajudamo-los a selecionar a melhor solução para as suas necessidades de orçamento e desempenho, quer se trate de um dissipador de calor de alumínio personalizado ou de outro design.

| Tipo de dissipador de calor | Desempenho térmico | Custo relativo | Melhor para |

|---|---|---|---|

| Barbatana com rebordo | Excelente | Elevado | Dispositivos compactos e de alta potência |

| Barbatana extrudida | Bom | Baixa | Uso geral, grande volume |

| Barbatana colada | Muito bom | Médio-Alto | Grandes dissipadores de calor, formas personalizadas |

Os dissipadores de calor de alheta rebaixada oferecem um desempenho térmico superior devido ao seu design de alheta de peça única e de alta densidade. Isto tem um custo mais elevado em comparação com os dissipadores de calor extrudidos, mas evita a resistência da junta encontrada nas alternativas ligadas, tornando-os ideais para aplicações exigentes.

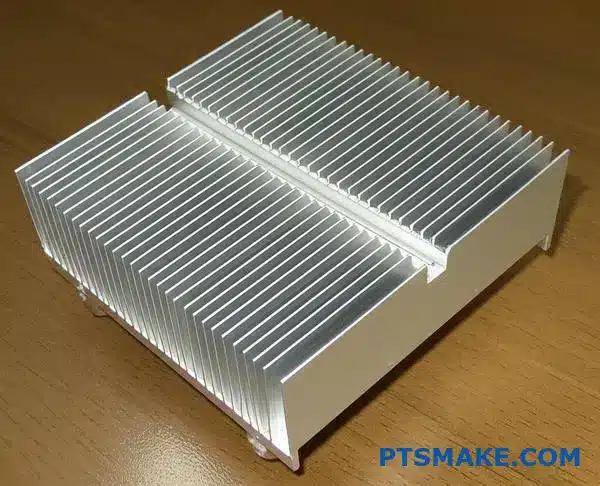

Como é que os dissipadores de calor com alhetas ligadas ultrapassam os limites de extrusão?

Os dissipadores de calor com alhetas coladas oferecem uma solução inteligente. Ultrapassam os limites de conceção das extrusões de peça única. Em vez de empurrar o metal através de uma matriz, nós montamo-los.

As alhetas individuais são fixadas a uma placa de base. Este método de construção abre novas possibilidades de design. Permite a construção de alhetas mais altas e mais densamente compactadas.

Barbatanas coladas vs. extrudidas

| Caraterística | Barbatana colada | Barbatana extrudida |

|---|---|---|

| Altura da barbatana | Muito elevado | Limitada |

| Densidade das alhetas | Elevado | Limitada |

| Mistura de materiais | Sim | Não |

| Custo | Mais alto | Inferior |

Esta abordagem dá-nos uma maior liberdade de conceção para desafios térmicos complexos.

A arte da construção

A magia dos dissipadores de calor com alhetas ligadas reside na sua montagem. Fabricamos a base e as alhetas separadamente. Isto permite a otimização de cada componente antes de serem unidos. As alhetas são tipicamente estampadas ou cortadas.

Depois, são fixadas à base utilizando métodos como o epóxi térmico ou a brasagem. Isto assegura uma forte ligação mecânica e térmica entre as peças.

Desbloquear rácios de aspeto mais elevados

Este método permite rácios de aspeto muito mais elevados. A extrusão é limitada pela espessura e altura das alhetas. As aletas coladas não têm esta limitação.

Podemos fazer aletas muito mais altas e colocá-las mais próximas umas das outras. Isto aumenta drasticamente a área de superfície disponível para dissipação de calor. É uma vantagem fundamental para aplicações de alta potência em que o espaço é reduzido. A superioridade condutividade térmica11 de alguns materiais pode ser totalmente aproveitado desta forma.

Combinação de metais diferentes

Outra grande vantagem é a utilização de metais diferentes. Na PTSMAKE, concebemos frequentemente soluções com uma base de cobre e alhetas de alumínio. O cobre retira rapidamente o calor da fonte.

As alhetas de alumínio leve dissipam então eficazmente esse calor para o ar. Esta combinação optimiza tanto o desempenho como o peso. Um dissipador de calor de alumínio extrudido normal não pode oferecer esta vantagem híbrida.

| Componente | Material ótimo | Motivo |

|---|---|---|

| Base | Cobre | Elevada condutividade térmica |

| Barbatanas | Alumínio | Leve, boa dissipação |

Os dissipadores de calor com aletas unidas ultrapassam as limitações tradicionais da extrusão. Permitem aletas mais altas e mais densas e a utilização estratégica de metais diferentes. Esta combinação resulta num desempenho térmico superior para aplicações exigentes.

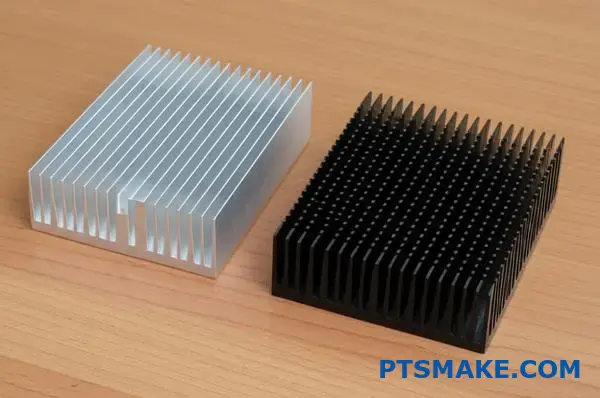

Quais são os diferentes tipos de anodização de superfícies para dissipadores de calor?

Quando se escolhe um acabamento anodizado, o debate resume-se frequentemente a claro versus preto. É mais do que apenas estética. A sua escolha tem um impacto direto no desempenho térmico.

A anodização transparente protege o alumínio. Mantém o aspeto metálico original. A anodização preta, no entanto, faz mais. Aumenta a capacidade do dissipador de calor de irradiar calor.

Principais diferenças num relance

Esta escolha depende das necessidades específicas do seu produto. É apenas para proteção ou também para gestão térmica?

| Caraterística | Anodização transparente (natural) | Anodização preta |

|---|---|---|

| Objetivo principal | Resistência à corrosão e ao desgaste | Radiação térmica melhorada |

| Aparência | Acabamento metálico natural | Preto mate ou brilhante |

| Transferência de calor | Bom | Excelente (para radiação) |

A verdadeira diferença de desempenho reside na radiação de calor. Todos os objectos irradiam energia térmica. Mas algumas superfícies fazem-no muito melhor do que outras. É aqui que a anodização negra brilha.

O papel da emissividade da superfície

Um dissipador de calor em alumínio nu é um mau radiador. A sua superfície brilhante reflecte o calor em vez de o emitir. A anodização muda isso drasticamente.

O processo cria uma camada de óxido porosa. Na anodização negra, um corante preenche estes poros. O resultado é uma superfície com um nível muito elevado de emissividade12.

Um valor de emissividade mais elevado significa que a superfície é mais eficaz a irradiar o calor. Nos nossos testes, as superfícies anodizadas pretas superam consistentemente as transparentes ou nuas em cenários de arrefecimento passivo. Isso é fundamental em sistemas com fluxo de ar limitado. Aqui, a radiação torna-se um modo importante de transferência de calor.

Comparação de Emissividade

Os nossos resultados mostram como a mudança é significativa. Isto torna a anodização negra uma atualização funcional e não apenas cosmética.

| Acabamento da superfície | Valor típico de emissividade |

|---|---|

| Alumínio polido nu | ~0.05 |

| Alumínio anodizado transparente | ~0.80 |

| Alumínio anodizado preto | ~0.95 |

Assim, para aplicações de alto desempenho, especialmente em convecção natural, a anodização preta é a escolha superior que recomendamos no PTSMAKE.

Em resumo, a anodização transparente oferece proteção, mantendo um aspeto metálico. A anodização preta oferece a mesma proteção, mas acrescenta uma vantagem térmica crucial ao maximizar a radiação de calor. Isto torna-a ideal para aplicações exigentes de arrefecimento passivo.

Como é que se optimiza uma conceção em termos de custo versus desempenho?

Vamos explorar um estudo de caso prático. Precisamos de arrefecer um processador de 50 W. Este é um desafio comum.

Temos duas opções distintas. A primeira é um dissipador de calor de alumínio maquinado complexo e de elevado desempenho. A segunda é um dissipador de calor extrudido mais simples e de maiores dimensões, emparelhado com uma ventoinha.

Esta escolha realça o dilema central da engenharia. É necessário equilibrar o custo, o tamanho e o desempenho. Vamos compará-los diretamente.

| Caraterística | Solução A: Maquinada | Solução B: Extrudido + Ventilador |

|---|---|---|

| Desempenho | Elevado (Passivo) | Moderado (Ativo) |

| Complexidade | Elevado | Baixa |

| Tamanho | Compacto | Maior |

| Custo da lista técnica | Mais alto | Inferior |

Um mergulho mais profundo nas vantagens e desvantagens

A escolha da solução de arrefecimento correta requer uma análise detalhada de vários factores. Cada caminho tem implicações únicas para o produto final.

Custo da lista técnica e complexidade de fabrico

O dissipador de calor maquinado por medida é uma peça única e complexa. O seu custo é determinado pelo tempo de maquinação CNC e pelo desperdício de material. No PTSMAKE, optimizamos os percursos das ferramentas para gerir este aspeto, mas os custos iniciais são mais elevados.

A solução extrudida parece inicialmente mais económica. O processo de extrusão é muito económico para perfis simples. No entanto, é necessário adicionar os custos do ventilador, dos elementos de fixação e da mão de obra de montagem à lista de materiais (BOM).

Tamanho, desempenho e fiabilidade

A peça maquinada oferece um arrefecimento passivo superior numa embalagem mais pequena. É ideal para dispositivos compactos em que o espaço é escasso. O seu design pode ser altamente optimizado em termos de fluxo de ar e área de superfície.

O dissipador extrudido e a ventoinha são mais volumosos. Necessita de mais volume. O seu desempenho de arrefecimento depende da ventoinha, que necessita de energia e produz ruído. Este arrefecimento ativo ajuda a reduzir o resistência térmica13 mas introduz um ponto crítico de falha.

Uma peça sólida e maquinada não tem componentes móveis. É incrivelmente fiável. A ventoinha na segunda opção, no entanto, tem uma vida útil finita e pode falhar, comprometendo potencialmente todo o sistema.

| Fator | Dissipador de calor maquinado | Dissipador de calor extrudido + ventilador |

|---|---|---|

| Fabrico | Fresagem CNC complexa | Extrusão simples, mais montagem |

| Fiabilidade | Extremamente elevado (passivo) | Inferior (a ventoinha é um ponto de falha) |

| Manutenção | Não é necessário | A ventoinha pode precisar de ser substituída |

| Pegada | Mais pequeno, mais compacto | Maior, requer mais volume |

O dissipador maquinado proporciona fiabilidade e desempenho de alto nível num formato compacto. O dissipador extrudido com um ventilador reduz os custos iniciais, mas introduz riscos na fiabilidade e requer mais espaço. A melhor escolha depende das prioridades específicas do seu projeto.

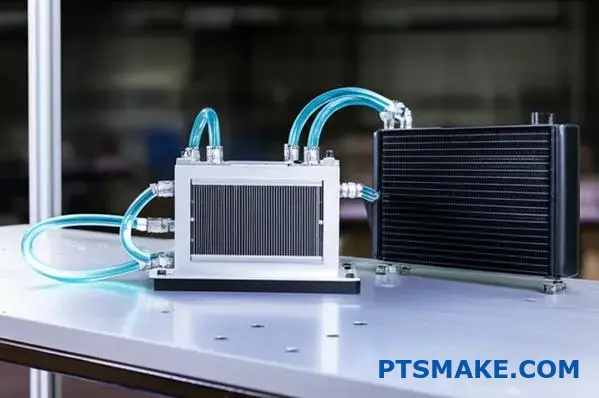

Quando é que deve considerar o arrefecimento líquido em vez do arrefecimento a ar?

Então, quando é que é altura de mudar? A decisão de passar do arrefecimento a ar para o arrefecimento a líquido nem sempre é simples.

Existe um ponto de cruzamento prático. É aqui que até o dissipador de calor de alumínio personalizado mais avançado começa a ficar aquém.

No PTSMAKE, analisamos vários factores-chave. Analisamos a densidade de calor, a carga total de energia, o espaço disponível e os requisitos de ruído. Isto ajuda-nos a orientar os clientes para a solução mais eficaz.

A decisão sobre o ponto de cruzamento requer uma análise das exigências da aplicação específica. Não se trata apenas de saber qual é o "melhor", mas qual é o mais adequado para o trabalho.

Análise das principais métricas de desempenho

O ponto de cruzamento é frequentemente definido por algumas métricas críticas. Quando uma ou mais destas métricas são levadas aos seus limites, o arrefecimento líquido torna-se a escolha mais viável. O densidade de potência térmica14 é um fator crítico neste processo de avaliação.

Carga térmica e densidade

Os componentes de elevado desempenho geram agora imenso calor numa pequena área. Vemos frequentemente que quando a densidade de potência excede os 100 W/cm², os refrigeradores de ar têm dificuldade em dissipar o calor de forma eficaz. O arrefecimento líquido é excelente neste caso, transferindo diretamente o calor para longe.

Restrições de espaço e ruído

Um potente arrefecedor de ar necessita de um grande dissipador de calor em alumínio e de uma ventoinha, que podem ser volumosos. Os sistemas de arrefecimento a líquido transferem o calor para um radiador. Isso permite maior flexibilidade de design em sistemas compactos. Além disso, para cargas de calor elevadas, as ventoinhas dos arrefecedores a ar fazem muito barulho. Os sistemas de arrefecimento a líquido podem frequentemente arrefecer de forma mais eficiente com ventoinhas mais lentas e silenciosas.

| Fator | Arrefecimento a ar (alumínio avançado) | Arrefecimento líquido | Quando fazer o cruzamento |

|---|---|---|---|

| Densidade térmica | Eficaz até ~100 W/cm² | Excelente acima de 100 W/cm² | Componentes com elevada densidade de potência |

| Carga térmica total | Torna-se volumoso para TDP >250W | Gere eficazmente o TDP >400W | Sistemas com processadores de alta TDP |

| Restrições de espaço | Necessita de um grande espaço na fonte | Colocação flexível do radiador | Desenhos de produtos compactos ou densos |

| Ruído acústico | Pode ser ruidoso sob carga elevada | Geralmente mais silencioso a carga elevada | Aplicações que exigem baixo ruído |

O ponto de cruzamento é atingido quando factores como a elevada densidade térmica, espaço apertado ou requisitos de baixo ruído se tornam críticos. Nesta fase, o desempenho térmico superior e a flexibilidade de conceção do arrefecimento líquido compensam a sua maior complexidade e custo.

Qual o impacto da altitude no desempenho do dissipador de calor?

Em altitudes mais elevadas, a pressão atmosférica diminui. Isto faz com que as moléculas de ar se espalhem, resultando numa menor densidade do ar.

Este ar "mais fino" é menos eficaz na remoção do calor de uma superfície.

Para um dissipador de calor de alumínio, isto significa que a sua capacidade de arrefecer componentes é significativamente reduzida. O desempenho deve ser ajustado para aplicações em altitude elevada.

Densidade do ar e altitude

À medida que se sobe mais, o ar torna-se mais rarefeito. Isto tem um impacto direto no desempenho de arrefecimento.

| Altitude | Densidade do ar (aprox. % do nível do mar) |

|---|---|

| Nível do mar | 100% |

| 1.500 m (5.000 pés) | 86% |

| 3.000 m (10.000 pés) | 74% |

Esta redução é um fator crítico na conceção térmica dos componentes electrónicos utilizados na aviação ou em regiões montanhosas.

A física do arrefecimento convectivo em altitude

Os dissipadores de calor dependem da convecção. O ar flui sobre as alhetas, absorve o calor e transporta-o. A eficiência deste processo depende da densidade do ar.

Menos moléculas de ar a grandes altitudes significam menos massa para absorver e transportar energia térmica.

Isto reduz diretamente o coeficiente de transferência de calor por convecção15, uma métrica fundamental para o desempenho do arrefecimento. Com base nos nossos testes, esta redução não é linear e torna-se mais grave em altitudes extremas.

Porque é que a desclassificação é necessária

Uma vez que o arrefecimento é menos eficaz, um dissipador de calor classificado para funcionamento ao nível do mar não conseguirá cumprir os objectivos de desempenho a grande altitude. Isto leva ao sobreaquecimento dos componentes.

Para compensar, os engenheiros têm de "desclassificar" o dissipador de calor. Isto implica selecionar um dissipador de calor maior ou aumentar o fluxo de ar com ventoinhas mais potentes para obter o arrefecimento necessário.

| Altitude | Fator de redução de desempenho típico |

|---|---|

| Nível do mar | 1.0 (Base de referência) |

| 1.500 m (5.000 pés) | ~0.9 |

| 3.000 m (10.000 pés) | ~0.8 |

Em projectos anteriores da PTSMAKE, orientámos clientes do sector aeroespacial e das telecomunicações para terem em conta estes factores, garantindo a fiabilidade do produto independentemente da altitude de implantação.

Em altitudes mais elevadas, a menor densidade do ar reduz a eficiência do arrefecimento por convecção. Isto degrada diretamente o desempenho do dissipador de calor, tornando essencial a redução das soluções térmicas para evitar o sobreaquecimento dos componentes e garantir a fiabilidade a longo prazo do produto final.

Como é que se concebe a capacidade de fabrico (DFM) de um dissipador de calor personalizado?

Uma lista de verificação DFM é essencial para qualquer projeto de extrusão por encomenda. Evita erros dispendiosos e atrasos na produção. Pense nela como o seu roteiro para uma peça bem sucedida.

O seu principal objetivo é simplificar o desenho para o fabrico. Na PTSMAKE, orientamos os nossos clientes ao longo deste processo. Concentramo-nos em áreas-chave para garantir que o produto final seja eficaz e económico.

Espessuras de parede uniformes

Manter a espessura das paredes consistente é fundamental. Isto assegura um fluxo de material uniforme e o arrefecimento durante a extrusão. Evita deformações e pontos fracos no dissipador de calor de alumínio final.

Evitar cantos afiados

Utilizar sempre raios generosos nos cantos internos e externos. Os cantos afiados criam pontos de tensão na matriz de extrusão. Isto pode levar a falhas na matriz e a custos de ferramentas mais elevados.

Limites do rácio de aspeto

A relação entre a altura das alhetas e a largura da fenda é importante. Se este rácio for demasiado elevado, a matriz torna-se fraca e propensa a quebrar. Trabalhamos com os clientes para encontrar o equilíbrio ideal.

Uma simples lista de controlo pode fazer uma grande diferença.

| Ponto de controlo DFM | Recomendação | Motivo |

|---|---|---|

| Espessura da parede | Manter a uniformidade | Evita a deformação e o stress |

| Cantos | Adicionar raios (>0,5 mm) | Aumenta a vida útil da matriz |

| Relação de aspeto | Respeitar os limites (por exemplo, <10:1) | Garante a resistência da matriz |

| Tolerâncias | Especificar apenas quando necessário | Reduz os custos de maquinagem |

Para além dos princípios básicos, aprofundamos o processo de extrusão em si. Um perfil bem concebido tem em conta não só a forma final, mas também a forma como o alumínio irá fluir através da matriz. É aqui que a experiência realmente compensa.

Alinhamento de caraterísticas com o fluxo de extrusão

As caraterísticas devem estar alinhadas com a direção da extrusão. Isto cria uma peça mais forte e um acabamento de superfície mais suave. Evite caraterísticas complexas e transversais que exijam uma pós-maquinação extensiva. Isto acrescenta custos e tempo desnecessários.

Conceção para pós-maquinação

Pense na forma como a peça será mantida para operações secundárias. Adicione caraterísticas que simplifiquem a fixação da peça, se necessário. Por exemplo, uma superfície plana pode tornar a fresagem CNC muito mais fácil. Em projectos anteriores no PTSMAKE, descobrimos que este simples passo pode reduzir significativamente o tempo de maquinação.

Buracos e vazios fechados

A criação de secções ocas aumenta a complexidade e o custo. Requer um molde mais complexo e dispendioso. Se uma secção oca não for essencial para a função, um perfil sólido ou aberto é sempre uma melhor escolha para um dissipador de calor em alumínio16. A integridade da língua do cunho, que forma o vazio, é uma preocupação importante.

Eis uma comparação rápida das opções de design.

| Caraterísticas de design | Má prática de DFM | Boas práticas de DFM |

|---|---|---|

| Cantos internos | Ângulos agudos de 90 graus | Arredondado com raios generosos |

| Junções de parede | Alterações bruscas de espessura | Transições graduais e combinadas |

| Design de barbatanas | Rácio de aspeto extremamente elevado | Rácio moderado e equilibrado |

| Simetria | Forma assimétrica e desequilibrada | Perfil simétrico sempre que possível |

Esta atenção ao detalhe garante que o seu design é optimizado não só para o desempenho, mas também para um fabrico eficiente e fiável.

Uma lista de verificação DFM para dissipadores de calor extrudidos é crucial. Garante paredes uniformes, cantos arredondados e rácios de aspeto adequados. Alinhar o seu projeto com as capacidades de extrusão e maquinação desde o início evita retrabalhos dispendiosos e atrasos na produção, conduzindo a um produto final superior.

Como é que se concebe um dissipador de calor para um ambiente robusto e de elevada vibração?

Um dissipador de calor normal simplesmente não dura num ambiente de elevada vibração. A agitação constante pode levar a falhas mecânicas.

Para criar um design robusto, temos de modificar um dissipador de calor padrão. O objetivo é melhorar a sua fiabilidade mecânica. Isto envolve três actualizações críticas.

Principais áreas de modificação

Primeiro, temos de analisar o hardware de montagem. Depois, analisamos as frequências de ressonância. Finalmente, seleccionamos um processo de fabrico mais forte.

| Área de modificação | Objetivo |

|---|---|

| Hardware de montagem | Evitar o afrouxamento e a falha |

| Análise de ressonância | Evitar a amplificação das vibrações |

| Método de fabrico | Melhorar a integridade estrutural |

Estas alterações garantem que o dissipador de calor sobrevive às condições mais adversas.

Os dissipadores de calor padrão falham frequentemente porque não foram concebidos para cargas dinâmicas. O seu hardware de montagem, como simples parafusos ou clipes, pode soltar-se facilmente com o tempo. Isto leva a um mau contacto térmico e a uma eventual separação.

Atualização dos sistemas de montagem

Temos de utilizar hardware mais robusto. Isto inclui parafusos de maior diâmetro e parafusos de fixação. A utilização de compostos de bloqueio de roscas ou anilhas de bloqueio também é essencial. Em projectos anteriores do PTSMAKE, concebemos suportes de aço personalizados. Estes suportes fixam o dissipador de calor diretamente ao chassis, distribuindo a tensão.

Prevenir a falha ressonante

Cada componente tem uma frequência natural. Se a vibração externa corresponder a esta frequência, ressonância mecânica17 ocorre. Este fenómeno amplifica dramaticamente o movimento, provocando a fadiga e a rutura das alhetas. Utilizamos software para simular e prever estas frequências. Isto permite-nos ajustar a massa e a rigidez do dissipador de calor.

Escolha de um melhor método de fabrico

A forma como um dissipador de calor é fabricado é muito importante. Aletas coladas ou soldadas criam pontos fracos nas juntas. Uma escolha muito melhor é uma construção de peça única.

| Método | Resistência à vibração | Caraterísticas principais |

|---|---|---|

| Barbatana colada | Pobres | As articulações são pontos de falha |

| Extrusão | Bom | Estrutura de peça única |

| Forjamento | Excelente | Estrutura de grão mais densa |

O forjamento de um dissipador de calor em alumínio cria uma peça monolítica com uma resistência superior. Elimina completamente o risco de falha da junta, tornando-o ideal para aplicações robustas.

Para tornar um dissipador de calor mais robusto, melhoramos a sua estrutura física. Isto envolve a utilização de hardware de montagem mais forte, a análise e conceção contra a ressonância mecânica e a seleção de um método de fabrico robusto de peça única, como o forjamento, para garantir a máxima durabilidade e fiabilidade.

Desconstruir a solução de arrefecimento passivo num dispositivo eletrónico compacto.

Os smartphones modernos têm uma potência imensa. Mas não têm espaço para as ventoinhas tradicionais. Como é que se mantêm frescos? A resposta é um sistema passivo inteligente.

Um sistema de arrefecimento sem aletas

Em vez de aletas, os dispositivos utilizam dissipadores de calor internos. Estes componentes funcionam com a estrutura do telemóvel. Puxam rapidamente o calor do processador.

Isto transforma todo o corpo do dispositivo numa grande área de superfície. Ajuda a dissipar o calor para o ar à sua volta.

| Tipo de espalhador | Caraterística-chave | Utilização comum |

|---|---|---|

| Câmara de vapor | Transferência de calor de alta eficiência | Telemóveis para jogos de alto desempenho |

| Folha de grafite | Flexível e leve | Smartphones convencionais |

Esta abordagem integrada é fundamental para gerir as temperaturas num design fino.

O papel crítico do dissipador de calor

A primeira tarefa é afastar o calor do chip. Isto tem de acontecer instantaneamente para evitar o sobreaquecimento. É aí que entram os materiais avançados.

Câmaras de vapor em ação

As câmaras de vapor são envelopes de cobre finos e selados. No interior, um líquido vaporiza-se sobre o ponto quente. Este gás espalha-se depois. Condensa-se em superfícies mais frias, libertando o seu calor. Este processo, conhecido como arrefecimento por mudança de fase18, A energia térmica é incrivelmente eficiente na sua propagação.

A moldura como componente funcional

Quando o calor se espalha, precisa de sair. É aqui que a estrutura metálica do dispositivo entra em ação. Em projectos anteriores do PTSMAKE, maquinámos estruturas de alumínio que servem um duplo objetivo. Proporcionam integridade estrutural e actuam como a fase final do sistema de arrefecimento.

O dissipador de calor transfere a sua carga térmica para a estrutura. A estrutura actua então como um grande e passivo dissipador de calor em alumínio. Irradia o calor do aparelho para a mão e para o ar circundante.

| Componente | Função térmica | Nota de fabrico |

|---|---|---|

| Espalhador de calor | Conduz o calor para longe da CPU | Requer uma superfície plana e precisa |

| Estrutura em alumínio | Irradia calor para o ambiente | A maquinagem CNC garante um ajuste perfeito |

| Pasta térmica | Preenche os espaços de ar microscópicos | Assegura uma transferência eficiente |

Este sistema elegante gere as temperaturas sem uma única peça móvel. Baseia-se inteiramente na ciência inteligente dos materiais e na engenharia de precisão.

O arrefecimento passivo em dispositivos compactos é um sistema. Os dissipadores de calor transferem rapidamente a energia térmica do chip para a estrutura de alumínio. Esta estrutura actua então como um grande dissipador de calor para dissipar o calor, tudo isto sem necessidade de ventoinhas.

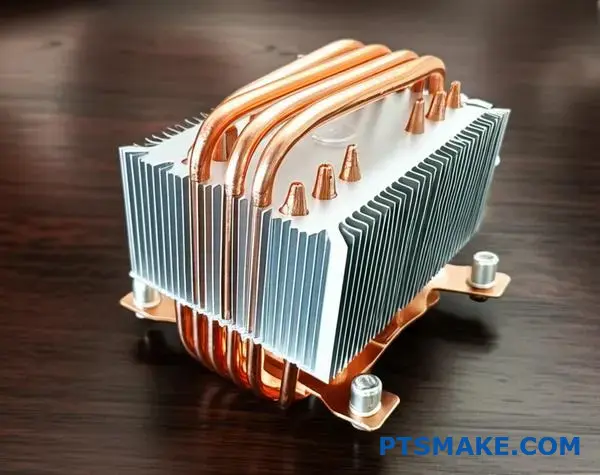

Quando é que um dissipador de calor híbrido cobre-alumínio é a solução ideal?

Consideremos um cenário comum: o arrefecimento de uma CPU com elevada densidade de potência. Estes componentes geram calor intenso numa área minúscula. Isto cria um desafio térmico significativo.

O dilema da CPU moderna

Um dissipador de calor de alumínio padrão tem dificuldades aqui. O calor é demasiado concentrado. Um design híbrido de cobre-alumínio destaca-se pela combinação do melhor de ambos os materiais.

| Material | Função primária no sumidouro híbrido |

|---|---|

| Cobre | Espalha rapidamente o calor concentrado |

| Alumínio | Dissipa o calor espalhado |

Esta abordagem de material duplo aborda diretamente o problema central do arrefecimento de alta densidade de potência. É uma solução projectada para uma tarefa específica e exigente.

Uma história de dois metais

Uma CPU de alto desempenho não aquece uniformemente. Cria um "ponto quente" intenso diretamente na matriz. O principal desafio é afastar esse calor desse ponto o mais rápido possível. Se não o fizer, o desempenho da CPU será afetado.

A vantagem da base de cobre

É aqui que o design híbrido brilha. Incorporamos uma base de cobre ou uma câmara de vapor diretamente sob a fonte de calor. A elevada condutividade térmica do cobre actua como uma autoestrada para o calor. Puxa rapidamente a intensa energia térmica da pequena matriz da CPU. Isto espalha-a efetivamente por uma área de superfície muito maior. Este processo reduz drasticamente a resistência à propagação térmica19, evitando um estrangulamento.

As barbatanas de alumínio assumem o controlo

Assim que o calor é distribuído, as alhetas de alumínio podem fazer o seu trabalho. O alumínio é mais leve e mais económico do que o cobre. As suas propriedades térmicas são mais do que suficientes para dissipar este calor menos concentrado para o ar circundante. As alhetas proporcionam uma grande área de superfície para que esta convecção ocorra.

| Estágio | Ação | Material dominante |

|---|---|---|

| 1. Geração de calor | Concentração de calor na matriz da CPU | - |

| 2. Difusão de calor | O calor é afastado e espalhado | Cobre |

| 3. Dissipação de calor | O calor espalhado é libertado no ar | Alumínio |

No PTSMAKE, vimos que este design proporciona um desempenho superior a um dissipador de calor de alumínio puro em aplicações electrónicas exigentes.

Em situações de alta densidade de potência, como o arrefecimento da CPU, o dissipador de calor híbrido é o ideal. O cobre espalha rapidamente o calor concentrado e as aletas de alumínio, mais leves e mais baratas, dissipam-no eficazmente. Esta sinergia proporciona uma solução térmica equilibrada e de elevado desempenho.

Quais são as tendências da próxima geração na tecnologia de arrefecimento do ar?

Durante anos, o dissipador de calor de alumínio padrão tem sido a escolha ideal para a gestão térmica. É uma escolha fiável e económica para muitas aplicações.

No entanto, a eletrónica moderna está a gerar mais calor em espaços mais pequenos. Este facto leva os métodos de arrefecimento tradicionais aos seus limites.

Estão agora a surgir novas soluções. Elas vão além das simples aletas passivas. Estas inovações prometem um arrefecimento significativamente melhor. Vejamos o que vem a seguir.

Principais mudanças tecnológicas

| Tecnologia antiga | Tendência da próxima geração | Benefício |

|---|---|---|

| Barbatanas passivas | Movimento de ar ativo | Transferência de calor melhorada |

| Materiais padrão | Compósitos avançados | Maior condutividade |

| Conceção humana | Topologia optimizada por IA | Eficiência máxima |

Para além dos dissipadores de calor tradicionais

Embora o dissipador de calor de alumínio continue a ser um elemento básico, o futuro exige abordagens mais avançadas. O objetivo é dissipar mais calor de componentes mais pequenos e mais potentes. Este desafio está a impulsionar grandes inovações.

Barbatanas e jactos oscilantes

Estamos a assistir a desenvolvimentos interessantes com tecnologias como Jactos sintéticos20. Estes dispositivos utilizam diafragmas vibratórios para criar impulsos de ar de alta velocidade.

Este fluxo de ar direcionado é muito eficaz. Perturba a camada de ar estagnado que isola a superfície quente. Isto melhora consideravelmente a transferência de calor sem as ventoinhas tradicionais.

Materiais avançados

A ciência dos materiais também está a desempenhar um papel importante. Estamos a ir além do alumínio e do cobre.

Materiais como a grafite pirolítica recozida (APG) oferecem uma condutividade térmica muito superior à dos metais tradicionais. Com base na nossa investigação, o APG pode espalhar o calor muito mais rapidamente, eliminando os pontos quentes. No PTSMAKE, estamos a explorar a possibilidade de fabrico destes novos materiais.

Topologias optimizadas por IA

A inteligência artificial está a mudar a forma como concebemos os componentes. A IA e a aprendizagem automática podem criar designs de dissipadores de calor que são impossíveis de conceber por um ser humano. Este processo é designado por otimização da topologia.

Os algoritmos de IA geram formas complexas e orgânicas. Estes designs maximizam a área de superfície e optimizam o fluxo de ar para um desempenho de arrefecimento sem paralelo.

| Caraterística | Design tradicional | Design optimizado por IA |

|---|---|---|

| Geometria | Aletas simples e lineares | Complexo, orgânico |

| Desempenho | Bom | Superior |

| Processo de conceção | Conduzido por humanos, iterativo | Gerador e orientado para a IA |

O futuro do arrefecimento do ar está para além das aletas passivas. Tecnologias como jactos sintéticos, materiais avançados e design orientado para a IA estão a definir novos padrões de desempenho. São essenciais para a eletrónica da próxima geração.

Obtenha uma cotação instantânea para o seu projeto de dissipador de calor em alumínio | PTSMAKE

Pronto para otimizar suas soluções térmicas com ajuda especializada? Contacte a PTSMAKE hoje para obter um orçamento rápido e sem compromisso para as suas necessidades de dissipadores de calor de alumínio personalizados. Vamos dar vida ao seu projeto com precisão, confiabilidade e experiência comprovada - comece sua consulta agora!

Saiba como este processo eletroquímico melhora a resistência à corrosão e a emissividade da superfície. ↩

Descubra como a capacidade de extrusão de um material molda o design final e o desempenho das suas peças. ↩

Clique para compreender como esta camada de ar invisível afecta a eficiência do seu dissipador de calor e a gestão térmica global. ↩

Compreenda como esta camada de ar invisível afecta o desempenho de arrefecimento do seu dissipador de calor. ↩

Saiba mais sobre o modo como esta propriedade da superfície afecta a transferência de calor radiativo. ↩

Saiba como esta métrica chave afecta diretamente a eficiência de arrefecimento do seu dissipador de calor e o desempenho geral do sistema. ↩

Saiba como a altura e o espaçamento das alhetas afectam a eficiência térmica na conceção do dissipador de calor. ↩

Saiba mais sobre como os diferentes modos de transferência de calor afectam a eficiência do dissipador de calor. ↩

Saiba como este processo melhora a precisão da maquinagem e reduz o tempo de produção de peças complexas. ↩

Compreender como esta lacuna de material afecta a eficiência térmica global. ↩

Descubra como a capacidade de um material para conduzir calor pode afetar a sua estratégia de gestão térmica. ↩

Saiba mais sobre esta propriedade crucial para compreender a transferência de calor nos materiais. ↩

Compreenda esta métrica fundamental para avaliar e comparar melhor a eficiência de diferentes soluções de arrefecimento. ↩

Compreenda como esta métrica chave afecta diretamente a eficiência e a conceção da sua solução de arrefecimento. ↩

Compreender o princípio fundamental da forma como o calor se move através de fluidos como o ar, um fator crítico na gestão térmica. ↩

Saiba como a escolha do material e a conceção influenciam a integridade estrutural e o desempenho das suas peças. ↩

Saiba como as vibrações podem amplificar as forças e causar falhas catastróficas nos seus projectos. ↩

Saiba mais sobre a física subjacente a esta tecnologia de gestão térmica altamente eficiente. ↩

Saiba como esta propriedade crítica afecta a gestão térmica e a eficácia da conceção do dissipador de calor. ↩

Saiba como estes sistemas de jato arrefecem eficazmente sem o desgaste mecânico das peças móveis tradicionais. ↩