Encontrar a solução certa de soldadura por ultra-sons parece impossível quando todos os fornecedores prometem resultados perfeitos, mas não conseguem oferecer uma qualidade consistente. Provavelmente já experimentou a frustração de falhas de soldadura, força de ligação inconsistente e atrasos na produção que custam tempo e dinheiro à sua empresa.

A soldadura por ultra-sons utiliza vibrações mecânicas de alta frequência para criar calor por fricção nas interfaces dos materiais, permitindo ligações fortes e permanentes sem fontes de calor externas. Este guia completo abrange 18 aspectos críticos da soldadura por ultra-sons, desde os princípios básicos até às técnicas avançadas de resolução de problemas.

Trabalhando com vários projectos de soldadura por ultra-sons no PTSMAKE, vi como o conhecimento certo pode transformar o seu processo de fabrico. Este guia ajudá-lo-á a dominar os fundamentos da soldadura por ultra-sons, a evitar erros comuns e a obter os resultados consistentes que a sua produção exige.

Qual é o primeiro princípio da transferência de energia da soldadura por ultra-sons?

O princípio fundamental da soldadura por ultra-sons é simples mas poderoso. Transforma a energia eléctrica em vibração mecânica. Este movimento de alta frequência cria uma fricção intensa entre duas peças de plástico.

Este processo gera calor localizado diretamente na interface da junta. É isto que derrete o material. Não é necessária nenhuma fonte de calor externa. A magia acontece inteiramente dentro das próprias peças.

Como funciona: Uma visão geral rápida

As vibrações de alta frequência fazem com que as duas superfícies se friccionem uma contra a outra. Esta ação gera dois tipos de calor.

| Tipo de fonte de calor | Descrição |

|---|---|

| Atrito de superfície | A fricção entre as duas superfícies de contacto. |

| Atrito intermolecular | Vibração dentro da própria estrutura do material. |

Esta fricção combinada aumenta rapidamente a temperatura. Derrete o plástico precisamente onde a ligação precisa de se formar.

O primeiro princípio da transferência de energia da soldadura por ultra-sons é a conversão do som de alta frequência em energia térmica. Isto acontece sem qualquer aquecedor externo. Todo o processo depende da vibração, da pressão e do tempo. É um método altamente controlado e eficiente.

A cadeia de conversão de energia

O processo começa com um sinal elétrico de alta frequência. Este sinal alimenta um transdutor. O transdutor converte então esta energia eléctrica em vibrações mecânicas.

Estas vibrações passam por um conjunto de reforço e de buzina. A buzina entra em contacto direto com a peça. Transfere esta energia mecânica diretamente para a interface de soldadura.

É aqui que a energia se transforma em calor. É causada por dois fenómenos distintos mas relacionados.

Geração de calor por fricção

A fonte mais óbvia de calor é a fricção da superfície. As peças vibram umas contra as outras milhares de vezes por segundo. Este movimento rápido de fricção gera um calor significativo diretamente na junta.

Calor molecular interno

Também ocorre um processo mais profundo. As ondas ultra-sónicas provocam a vibração das cadeias de polímeros no interior do plástico. Este movimento interno cria fricção intermolecular1. Contribui significativamente para o rápido aumento de temperatura necessário para uma soldadura.

| Estado da energia | Descrição |

|---|---|

| Elétrico | Sinal de alta frequência da fonte de alimentação. |

| Mecânica | Vibração física da trompa e das suas partes. |

| Térmica | Calor localizado por fricção, provocando a fusão. |

Nos nossos projectos no PTSMAKE, a compreensão deste controlo preciso da energia é crucial. Permite-nos criar soldaduras fortes e limpas para componentes complexos.

O princípio fundamental é transformar a vibração em calor. O movimento de alta frequência cria fricção superficial e intermolecular. Isto gera calor localizado suficiente para fundir e fundir peças de plástico de forma rápida e precisa, sem fontes de calor externas.

Porque é que a força estática (pressão) é um parâmetro de soldadura crítico?

A força estática é mais do que uma simples fixação. É um elemento ativo, especialmente em processos como a soldadura por ultra-sons. A pressão correta é o que permite que tudo o resto funcione.

Assegura que o corno de soldadura faz um contacto sólido. Isto permite que a energia seja transferida eficazmente para as peças.

O papel da pressão na transferência de energia

A força cria a fricção necessária entre as peças. Este contacto inicial é fundamental para gerar calor e iniciar o processo de fusão onde é mais necessário. Sem ele, perde-se energia.

Contenção do material fundido

Uma vez iniciada a fusão, a função da força muda. Contém o polímero fundido, impedindo-o de sair da área da junta. Isto assegura a formação de uma ligação sólida e uniforme durante a fase de fixação.

| Nível de pressão | Efeito de acoplamento | Contenção da fusão | Qualidade da soldadura |

|---|---|---|---|

| Demasiado baixo | Pobres | Fraco | Incompleto |

| Ótimo | Excelente | Forte | Elevado |

| Demasiado elevado | Risco de danos | Flash excessivo | Frágil/danificado |

Assegurar uma transmissão óptima do contacto e das vibrações

A principal função da força estática é estabelecer um contacto íntimo entre o corno de soldadura, a parte superior e a parte inferior. Pense nisso como a criação de um caminho livre para a energia.

Sem pressão suficiente, existem espaços de ar microscópicos. Estes espaços interrompem o fluxo de vibrações de alta frequência da buzina. A energia simplesmente reflecte-se de volta em vez de ser transmitida para a interface da junta. Este é um ponto de falha comum que identificámos em projectos anteriores.

A pressão adequada supera as irregularidades da superfície. Assegura um meio consistente para as ondas ultra-sónicas viajarem, maximizando o acoplamento acústico2 entre os componentes.

Da fricção à fusão

Quando as vibrações são transmitidas eficazmente, provocam fricção intermolecular na interface da junta. Esta fricção gera um calor rápido e localizado, derretendo o material exatamente onde a ligação tem de se formar. A força estática mantém então este material fundido no seu lugar.

Durante a "fase de retenção", após a paragem das vibrações, a pressão é mantida. Isto permite que o plástico derretido arrefeça e solidifique sob compressão, formando uma ligação forte e homogénea.

No nosso trabalho no PTSMAKE, a otimização desta pressão é um passo fundamental. Tem um impacto direto na resistência final e na consistência da soldadura.

| Parâmetro | Função durante a fase de soldadura | Função durante a fase de espera |

|---|---|---|

| Força estática | Transmite vibrações, gera fricção | Contém fusão, forja ligações moleculares |

| Vibração | Cria fricção e calor | Inativo |

| Tempo | Controla a entrada de energia | Permite o arrefecimento e a solidificação |

A força estática é fundamental para o sucesso da soldadura por ultra-sons. Assegura um contacto eficaz para a transmissão de energia e contém adequadamente o material fundido durante o arrefecimento. Esta pressão controlada é a chave para formar uma ligação forte e fiável entre as peças.

O que define a ‘soldabilidade’ de um material para processos ultra-sónicos?

A adequação de um material à soldadura por ultra-sons não é aleatória. É uma ciência baseada em propriedades físicas específicas. O sucesso depende da capacidade de um material transmitir vibrações de alta frequência.

Principais propriedades do material

A transmissão efectiva de energia é crucial. Os materiais devem ser suficientemente rígidos para transportar as vibrações para a interface da junta sem as amortecer.

Módulo de elasticidade

Um módulo de elasticidade mais elevado significa uma melhor transmissão das vibrações. Isto permite que a energia atinja a zona de soldadura de forma eficiente. Os materiais mais macios tendem a absorver a energia.

| Imóveis | Impacto na soldabilidade |

|---|---|

| Módulo elevado | Bom |

| Baixo módulo | Pobres |

Temperatura de fusão

Uma temperatura de fusão baixa é geralmente preferida. Requer menos energia para criar um estado fundido na interface, resultando num ciclo de soldadura mais rápido.

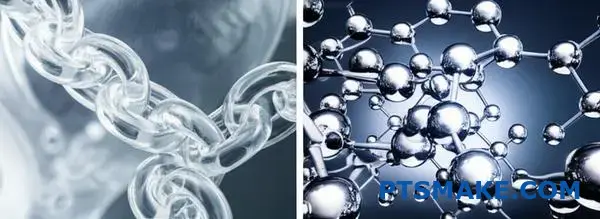

Estrutura molecular: O fator decisivo

A estrutura interna de um plástico é talvez o fator mais crítico. Ela determina como o material se comporta sob a energia ultra-sónica. Compreender isto é fundamental para prever a soldabilidade.

Amorfo vs. Semi-Cristalino

Os plásticos amorfos têm uma estrutura molecular aleatória. Amolecem gradualmente numa vasta gama de temperaturas. Isto torna-os ideais para a soldadura por ultra-sons. A energia transfere-se suavemente através da sua estrutura.

Em contrapartida, semi-cristalino3 Os plásticos têm regiões cristalinas ordenadas, misturadas com áreas amorfas. Estas estruturas cristalinas absorvem e dispersam a energia ultra-sónica. Têm um ponto de fusão acentuado, o que pode tornar a soldadura mais difícil. É necessária mais energia para quebrar a estrutura cristalina.

Nos projectos do PTSMAKE, orientamos frequentemente os clientes para resinas amorfas. Ou então, concebemos juntas especificamente para concentrar energia para materiais semi-cristalinos. Isto garante uma ligação forte e fiável.

| Tipo de polímero | Soldabilidade | Exemplos |

|---|---|---|

| Amorfo | Excelente | ABS, PC, poliestireno |

| Semi-Cristalino | Razoável a bom | Nylon, PP, Acetal |

Caraterísticas de fricção

Os materiais com um elevado coeficiente de fricção geram calor mais rapidamente. Este facto contribui para um processo de fusão mais rápido e eficiente na interface da junta. Esta geração inicial de calor é vital para iniciar a soldadura.

As propriedades do material, como o módulo, o ponto de fusão e a estrutura molecular, controlam diretamente o sucesso da soldadura por ultra-sons. Os plásticos amorfos têm geralmente um melhor desempenho devido à sua capacidade de transmitir energia de forma eficiente e de amolecer gradualmente.

Como é que o ‘tempo de retenção’ contribui para a resistência da soldadura?

Quando as vibrações ultra-sónicas param, o processo ainda não terminou. Começa o ‘tempo de espera’. Esta é uma fase crítica e estática em que a pressão é mantida sobre as peças.

Esta pressão contínua é essencial. Permite que o plástico derretido na interface da junta arrefeça e solidifique em condições controladas.

O processo de solidificação

Pense nesta fase como deixar o betão assentar. Apressar o processo só resultará numa estrutura fraca. O mesmo princípio aplica-se aqui.

Factores em jogo

| Parâmetro | Papel na solidificação |

|---|---|

| Pressão mantida | Força as moléculas a unirem-se, impedindo a formação de espaços vazios |

| Tempo Duração | Permite o arrefecimento e o endurecimento completos |

| Tipo de material | Determina o tempo de arrefecimento necessário |

É nesta fase que a soldadura ganha a sua força final e permanente. É um momento decisivo para a integridade da ligação.

Muitos ignoram o tempo de espera, concentrando-se apenas na fase de soldadura ativa. Pela minha experiência, isto é um erro. O tempo de espera é onde a força real da ligação é fixada. É uma fonte frequente de problemas quando não é corretamente controlado.

Ligação molecular e prevenção de defeitos

A manutenção da pressão é crucial à medida que o polímero fundido arrefece. Obriga as cadeias de polímero a emaranharem-se e a interligarem-se, formando uma estrutura forte e unificada. Este entrelaçamento molecular é a base de uma soldadura sólida.

Ao mesmo tempo, esta pressão compensa a contração do material durante o arrefecimento. Evita a formação de vazios, porosidade ou marcas de afundamento. Estes defeitos podem comprometer gravemente a resistência da soldadura. A ciência por detrás disto é fascinante, especialmente o facto de a peça cinética de cristalização4.

Adaptação do tempo de espera aos materiais

O tempo de retenção necessário não é único. Depende muito do tipo de plástico. Em projectos anteriores no PTSMAKE, aprendemos que os diferentes polímeros se comportam de forma diferente.

Por exemplo, os materiais semi-cristalinos necessitam frequentemente de tempos de espera mais longos do que os amorfos.

Tempos de espera específicos do material

| Tipo de material | Tempo de espera geral | Justificação |

|---|---|---|

| Amorfo (PC, ABS) | Mais curto | Endurece rapidamente devido a uma estrutura molecular aleatória. |

| Semi-cristalino (PP, Nylon) | Mais tempo | Necessita de mais tempo para a formação das suas estruturas cristalinas ordenadas. |

A correção deste parâmetro é essencial para o êxito de qualquer soldadura por ultra-sons aplicação. Um pequeno erro de cálculo pode levar a uma queda significativa no desempenho.

Essencialmente, o tempo de retenção é fundamental para soldaduras robustas. Este período de pressão sustentada durante o arrefecimento assegura que o polímero fundido se solidifica numa ligação forte, densa e sem vazios. Garante a integridade da estrutura molecular final.

Qual é a diferença entre soldar plásticos e metais?

A verdadeira diferença reside na estrutura do material. Tem a ver com a forma como os átomos e as moléculas se ligam. A soldadura de plásticos consiste em encorajar as cadeias moleculares a entrelaçarem-se.

Em contrapartida, a soldadura de metais é um processo mais vigoroso. Implica a criação de ligações atómicas diretas. Para tal, é necessário ultrapassar barreiras naturais na superfície do metal.

Comparemos os mecanismos principais.

| Caraterística | Soldadura de plástico | Soldadura de metais |

|---|---|---|

| Unidade de ligação | Cadeias de polímeros | Átomos |

| Mecanismo | Fusão e emaranhamento | Ligação de estado sólido |

| Processo-chave | Difusão intermolecular | União de redes atómicas |

| Barreira de superfície | Mínimo | Camada de óxido |

A ciência das ligações plásticas: Emaranhamento molecular

Quando soldamos plásticos, aplicamos calor. Esta energia não derrete o material no sentido tradicional. Torna móveis as longas cadeias de polímeros. Pense nisso como desembaraçar um novelo de lã.

Quando estas cadeias estão livres para se moverem, aplicamos pressão. Isto força as cadeias de cada peça a misturarem-se e a atravessarem o limite da junta. À medida que o plástico arrefece, estas cadeias ficam emaranhadas e unem-se. Isto cria uma ligação forte e coesiva baseada em forças intermoleculares.

A mecânica da soldadura de metais: Forjamento atómico

Os átomos de metal estão presos numa rede cristalina rígida. Estão protegidos por uma camada de óxido resistente e não reactiva. Esta camada impede o contacto atómico direto. É preciso rompê-la para formar uma solda.

É aqui que técnicas como a soldadura por ultra-sons se destacam. As vibrações de alta frequência geram fricção e pressão intensas na junta. Esta energia provoca deformação plástica5 e raspa a camada de óxido.

Com o desaparecimento da barreira, as superfícies de metal puro tocam-se. A pressão aplicada força os átomos a entrarem em contacto íntimo. Formam ligações metálicas novas e permanentes, criando uma soldadura em estado sólido sem derreter o material a granel.

| Etapa do processo | Soldadura de plástico | Soldadura de metais |

|---|---|---|

| Passo 1 | Aplicar calor para mobilizar as cadeias de polímeros. | Aplicar pressão e vibração. |

| Passo 2 | Aplicar pressão para misturar as correntes. | Romper e limpar a camada de óxido. |

| Passo 3 | Fresco para enredar e prender correntes. | Forçar os átomos a entrar em contacto para formar ligações. |

| Resultado | Uma junta mecanicamente interligada. | Uma verdadeira ligação metalúrgica e atómica. |

Em suma, a diferença fundamental é a forma como a ligação é formada. A soldadura de plástico baseia-se no emaranhamento físico de longas cadeias moleculares. A soldadura de metais requer a quebra de óxidos superficiais para forjar novas ligações diretas entre átomos, frequentemente no estado sólido.

Como são classificadas as máquinas de soldadura por ultra-sons?

Escolher o aparelho de soldadura por ultra-sons certo não é simples. Elas variam muito. As principais diferenças residem nos seus sistemas de controlo, na forma como aplicam a força, na sua potência e na sua configuração física.

Modos do sistema de controlo

A qualidade da soldadura depende em grande medida do modo de controlo. Cada modo oferece um nível diferente de precisão.

| Modo de controlo | Melhor para | Vantagem chave |

|---|---|---|

| Modo de tempo | Juntas simples e não críticas | Tempos de ciclo consistentes |

| Modo de energia | Peças com ligeiras variações | Consumo de energia consistente |

| Modo de distância | Aplicações de alta precisão | Geometria precisa da peça final |

Compreender estes modos é o primeiro passo. Ajuda a adequar a máquina às necessidades específicas da sua aplicação.

Atuação: O poder por detrás da prensa

A forma como uma máquina aplica pressão é crucial. A isto chama-se acionamento. Existem dois tipos principais: pneumático e servo-acionado.

Os sistemas pneumáticos utilizam ar comprimido. São fiáveis e económicos para muitos trabalhos. Há muito tempo que são o padrão da indústria.

Os sistemas servo-acionados utilizam motores eléctricos. Oferecem um controlo superior sobre a força, a velocidade e a distância. Esta precisão é vital para dispositivos médicos ou electrónicos sensíveis, onde a consistência da soldadura não é negociável. Os atuador6 nestes sistemas permite perfis de soldadura complexos.

| Tipo de acionamento | Prós | Contras |

|---|---|---|

| Pneumático | Custo inicial mais baixo, robusto | Controlo menos preciso |

| Servo-acionado | Alta precisão e repetibilidade | Custo inicial mais elevado |

Níveis de potência e orientação física

Os níveis de potência, medidos em watts, devem corresponder à aplicação. Peças pequenas e delicadas precisam de pouca potência. Os plásticos grandes ou difíceis de soldar requerem uma potência muito mais elevada.

As máquinas também estão disponíveis em diferentes orientações:

- Bancada: Para operações manuais ou semi-automatizadas.

- Automatizado: Integrado em linhas de produção maiores.

- Portátil: Para soldadura por pontos ou áreas de difícil acesso.

Na PTSMAKE, trabalhamos frequentemente com peças que requerem a precisão de sistemas automatizados e servo-acionados.

Escolher a máquina de soldar por ultra-sons certa significa compreender as suas principais caraterísticas. Os principais factores incluem modos de controlo, tipo de atuação, nível de potência e orientação física. Esta escolha tem um impacto direto na qualidade da soldadura e na eficiência da produção.

Como se classificam os diferentes modelos de juntas de plástico?

A escolha do desenho correto da junta é crucial. É a base para o sucesso da soldadura por ultra-sons. Uma junta bem concebida garante uma ligação forte e fiável.

Vamos explorar três concepções comuns de juntas. Cada uma tem caraterísticas e aplicações únicas.

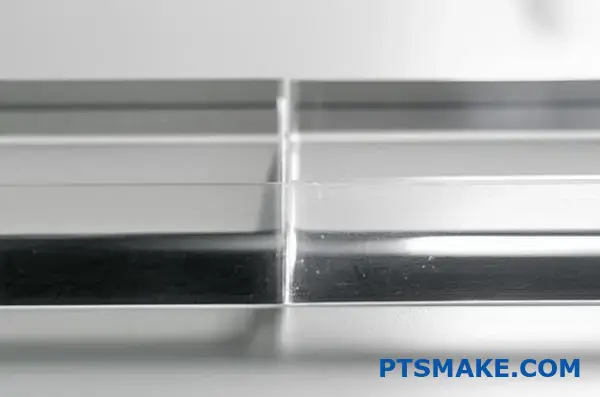

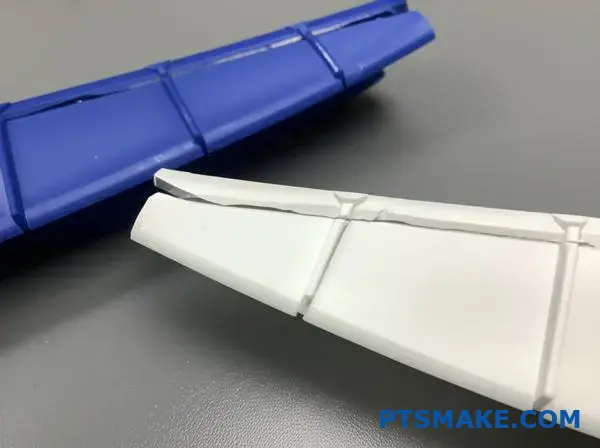

Butt Joint com o Diretor da Energia

Este é o modelo mais comum. Uma pequena crista triangular numa das partes concentra a energia ultra-sónica. Esta derrete e funde o plástico com precisão.

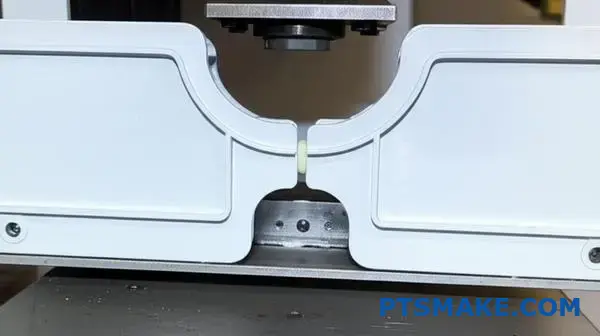

Junta de corte

A junta de cisalhamento envolve uma sobreposição vertical. As peças fundem-se ao longo de uma parede vertical à medida que se telescopam. Isto cria uma soldadura muito forte.

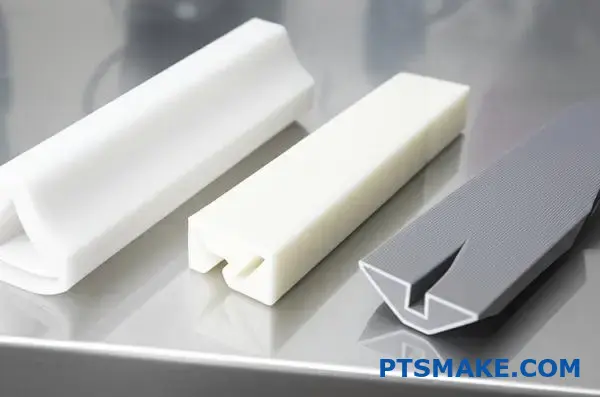

Articulação do cachecol

Uma junta de escarificação utiliza superfícies de contacto angulares. É óptima para o auto-alinhamento e produz um aspeto limpo. É frequentemente utilizada para peças cilíndricas.

Eis uma comparação rápida:

| Tipo de junta | Caraterísticas principais | Benefício primário |

|---|---|---|

| Junta de topo | Diretor de Energia | Simplicidade e rapidez |

| Junta de corte | Sobreposição vertical | Força máxima |

| Articulação do cachecol | Superfícies angulares | Auto-alinhamento |

Uma análise mais aprofundada destes modelos revela os seus pontos fortes específicos. A escolha depende inteiramente das necessidades do seu produto. Na PTSMAKE, orientamos os clientes neste processo de seleção.

Junta de topo: Simplicidade e controlo

O diretor de energia é fundamental aqui. O seu tamanho e forma controlam a quantidade de plástico fundido. Isto torna-o ideal para peças que não necessitam de uma costura perfeitamente selada. É rápido e económico.

Junta de cisalhamento: Resistência e vedação

Este design é o nosso preferido para necessidades de alta resistência. A ação de soldadura ocorre numa área de superfície maior à medida que as peças deslizam umas sobre as outras.

Este processo é excelente para criar uma imagem forte, vedação hermética7. É muitas vezes necessário para dispositivos médicos ou electrónicos selados. Os plásticos cristalinos beneficiam muito com esta conceção.

Articulação do cachecol: Estética e alinhamento

As superfícies angulares de uma junta de escarificação ajudam as peças a alinharem-se perfeitamente durante a soldadura. Isto também ajuda a conter internamente a chama fundida. O resultado é uma linha de costura limpa e quase invisível. Isto é ótimo para produtos de consumo em que a aparência é importante.

Comparemos as suas utilizações ideais:

| Conceção conjunta | Força | Qualidade do selo | Aplicação comum |

|---|---|---|---|

| Junta de topo | Moderado | Básico | Caixas, tampas |

| Junta de corte | Muito elevado | Excelente | Dispositivos médicos, filtros |

| Articulação do cachecol | Elevado | Bom | Peças cilíndricas, canetas |

A seleção da conceção correta da junta é fundamental. A junta de topo oferece velocidade, a junta de cisalhamento proporciona a máxima resistência e vedação e a junta de escarificação é excelente em termos de alinhamento e estética. As necessidades específicas da sua aplicação determinarão a melhor escolha para uma soldadura por ultra-sons bem sucedida.

Quais são os principais modos de soldadura por ultra-sons e as suas utilizações?

A escolha do modo de soldadura por ultra-sons correto é crucial. Tem um impacto direto na qualidade e consistência da soldadura. Cada modo utiliza um parâmetro primário diferente para controlar o processo.

Isto assegura que é aplicada a quantidade correta de energia. Trata-se de encontrar o equilíbrio perfeito para a sua aplicação específica.

Visão geral dos principais modos de soldadura

Segue-se uma comparação rápida dos quatro modos principais. Compreendê-los ajuda a otimizar o seu processo de fabrico.

| Modo | Controlo primário | Melhor para |

|---|---|---|

| Tempo | Duração da soldadura (segundos) | Aplicações simples e não críticas |

| Energia | Entrada de energia (Joules) | Peças com variações de material |

| Colapso/Distância | Compressão da peça (mm/in) | Altura exacta da montagem final |

| Potência de pico | Nível de potência (Watts) | Componentes delicados e sensíveis |

Esta tabela serve como ponto de partida. A melhor escolha depende frequentemente de uma análise mais profunda das peças e dos materiais envolvidos.

Uma comparação mais profunda dos modos de controlo

Embora o modo de tempo seja o mais simples, é frequentemente o menos preciso. Aplica energia ultra-sónica durante um período fixo. Este método não tem em conta as variações nas dimensões da peça ou nas propriedades do material.

Em contrapartida, o modo de energia fornece uma quantidade específica de energia (em joules) à soldadura. Esta é uma abordagem muito melhor para garantir uma força de soldadura consistente. É especialmente útil quando se trata de peças com ligeiras inconsistências resultantes da moldagem. Materiais como polímeros amorfos8 beneficiam frequentemente do controlo preciso do modo de energia.

Distância absoluta vs. potência de pico

O modo de distância absoluta, também conhecido como modo de colapso, pára a soldadura quando é atingida uma distância vertical específica. Este modo é ideal para aplicações em que a altura final da montagem é crítica. Assegura que todas as peças têm a mesma dimensão final, o que é vital para montagens com tolerâncias apertadas que frequentemente tratamos no PTSMAKE.

O modo de potência de pico é mais especializado. Termina o ciclo de soldadura quando é atingido um nível de potência pré-definido. Este modo é excelente para proteger componentes internos delicados de vibrações ou calor excessivos. É uma proteção contra falhas que evita danos.

Eis um resumo das suas vantagens de controlo:

| Modo | Benefício de controlo | Aplicação típica |

|---|---|---|

| Tempo | Simplicidade, rapidez | Bens de consumo de baixo custo |

| Energia | Resistência de soldadura consistente | Dispositivos médicos, peças para automóveis |

| Distância | Coerência geométrica | Caixas electrónicas, filtros |

| Potência de pico | Proteção de componentes | Placas de circuitos, sensores delicados |

De acordo com a nossa experiência, uma combinação de modos produz frequentemente os melhores resultados. Por exemplo, a utilização do tempo como limite de reserva para uma soldadura de modo de energia acrescenta uma camada de segurança ao processo.

A seleção do modo de soldadura por ultra-sons correto é fundamental para o controlo do processo. A sua escolha entre Tempo, Energia, Distância e Potência de Pico depende da consistência do material, da geometria da peça e dos requisitos de resistência. Cada um oferece vantagens únicas para obter uma soldadura perfeita.

Como são classificados os materiais quanto à compatibilidade da soldadura por ultra-sons?

Compreender a compatibilidade dos materiais é crucial para uma soldadura por ultra-sons bem sucedida. Uma simples tabela pode ser o seu melhor ponto de partida. Ajuda-o a ver rapidamente quais os plásticos que funcionam bem em conjunto.

Guia de soldadura de termoplásticos

Este guia ajuda-o a tomar as primeiras decisões. Teste sempre os seus tipos de materiais específicos. Estes podem ter diferentes aditivos que afectam a soldadura.

| Material 1 | Material 2 | Compatibilidade |

|---|---|---|

| ABS | ABS | Excelente |

| Poliestireno | Poliestireno | Excelente |

| Policarbonato | ABS | Bom |

| PEAD | PEBD | Justo |

| PVC | ABS | Mau/Não recomendado |

Esta estrutura básica evita erros dispendiosos. Garante a seleção de materiais conhecidos por formarem ligações fortes e fiáveis.

Para dominar verdadeiramente a soldadura por ultra-sons, temos de ir além de uma simples tabela. O verdadeiro desafio reside em compreender o "porquê" por detrás destas combinações. Tem a ver com a química e a física dos polímeros.

Soldadura de materiais semelhantes

A soldadura de polímeros amorfos idênticos é simples. Pense em ABS com ABS ou PC com PC. Têm a mesma estrutura molecular. Também têm a mesma temperatura de fusão. Isto permite-lhes fluir e misturar-se facilmente. Isto cria uma ligação forte e coesa na junta.

Desafios com materiais dissimilares

A soldadura de plásticos diferentes é muito mais complicada. O sucesso depende de dois factores principais. É necessário ter em conta os seus pontos de fusão e estruturas químicas. Uma pequena diferença pode levar a uma ligação fraca ou a um fracasso total.

Diferenças de temperatura de fusão

Para uma soldadura bem sucedida entre materiais diferentes, as suas temperaturas de fusão devem ser próximas. Os nossos testes internos no PTSMAKE sugerem que uma diferença de não mais de 22°C (40°F) é o ideal. Uma diferença maior significa que um material derrete antes do outro. Isso impede a mistura molecular adequada.

Incompatibilidade química

Muitas vezes, famílias de polímeros diferentes não se misturam. Pense em óleo e água. Por exemplo, é muito difícil soldar um plástico amorfo a um semi-cristalino. As suas estruturas moleculares são demasiado diferentes para formar uma ligação forte. O Índice de fluxo de fusão9 também desempenha um papel importante neste domínio.

| Fator | Alta compatibilidade | Baixa compatibilidade |

|---|---|---|

| Tipo de polímero | Igual (por exemplo, ABS para ABS) | Diferentes (por exemplo, ABS para PP) |

| Temp. de fusão Dif. | < 22°C (40°F) | > 22°C (40°F) |

| Conteúdo de aditivos | Semelhante | Dissimilares (por exemplo, enchimentos) |

Uma tabela de compatibilidade é uma óptima ferramenta. No entanto, uma soldadura por ultra-sons bem sucedida requer também a compreensão das temperaturas de fusão e das estruturas químicas, especialmente quando se juntam materiais diferentes.

Como é que a geometria da peça influencia a estrutura do processo de soldadura?

A geometria da peça não é apenas uma questão de estética. É um projeto crítico para toda a estrutura do processo de soldadura. Cada curva, parede e nervura influencia as nossas decisões.

Factores como a espessura da parede e a complexidade da peça não são pormenores menores. Eles ditam os parâmetros essenciais para uma soldadura bem sucedida.

Temos de analisar cuidadosamente estas caraterísticas. Isto garante uma transmissão uniforme de energia e uma ligação forte e fiável no produto final.

Principais influências geométricas

| Fator geométrico | Considerações sobre o processo de soldadura |

|---|---|

| Espessura da parede | Determina a frequência e a amplitude necessárias. |

| Nervuras/caraterísticas | Influencia a conceção da buzina e os pontos de contacto. |

| Complexidade global | Dita a necessidade de uma fixação personalizada. |

Esta abordagem sistemática evita defeitos de soldadura comuns. Garante que o trabalho é feito corretamente à primeira.

Correspondência entre o processo e a peça

Uma estratégia de soldadura por ultra-sons bem sucedida é adaptada à geometria específica da peça. Não podemos utilizar uma abordagem única para todos os casos.

Espessura da parede e frequência

Paredes mais espessas requerem frequências mais baixas (por exemplo, 20 kHz). Isto permite que a energia ultra-sónica penetre mais profundamente no material.

Por outro lado, as peças mais finas e delicadas beneficiam de frequências mais elevadas (por exemplo, 40 kHz). Isto proporciona uma energia mais controlada e evita danos.

Nervuras, bossas e design do chifre

As costelas e outras caraterísticas podem ser tanto úteis como desafiantes. Podem atuar como diretores de energia, concentrando a fusão.

No entanto, também criam uma superfície irregular. Isto exige uma buzina personalizada que faça um contacto perfeito em toda a área de soldadura. Sem isso, perde-se energia. A correspondência entre o corno e a peça é fundamental para gerir impedância acústica10 para garantir um fluxo de energia ótimo.

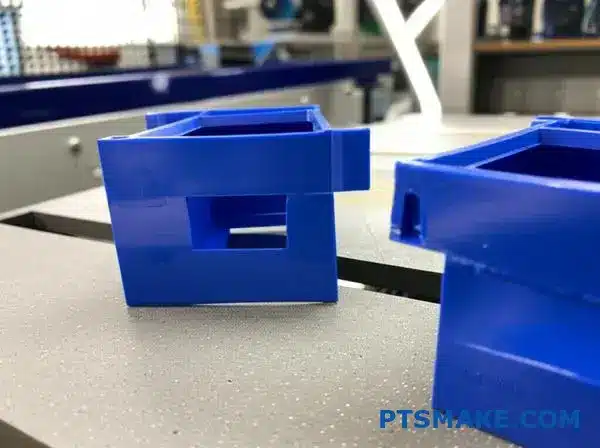

Geometrias complexas e fixações

Quanto mais complexa for a peça, mais crítica se torna a fixação. Um dispositivo de fixação bem concebido, ou ninho, deve suportar a peça de forma rígida. Evita qualquer movimento ou vibração durante o ciclo de soldadura.

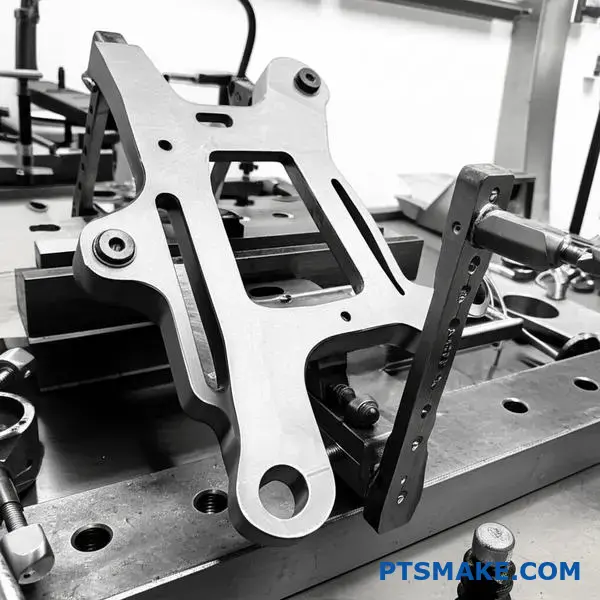

No PTSMAKE, criamos frequentemente dispositivos de fixação personalizados. Estes encaixam perfeitamente a peça, assegurando que a energia é direcionada com precisão para a interface da junta.

| Desafio | Solução |

|---|---|

| Secções espessas | Utilizar buzinas de baixa frequência. |

| Superfícies complexas | Conceber buzinas personalizadas e com contornos. |

| Peças delicadas | Utilizar fixações precisas e de apoio. |

A geometria da peça é o ponto de partida para qualquer projeto de soldadura por ultra-sons. Ela determina a escolha da frequência, o design específico da corneta e a complexidade do dispositivo de fixação. Estes elementos devem trabalhar em conjunto para garantir uma soldadura forte e consistente.

Quais as diferenças entre os sistemas de controlo de qualidade para a soldadura por ultra-sons?

O controlo de qualidade na soldadura por ultra-sons não é único. Os métodos vão desde verificações simples a análises sofisticadas em tempo real.

A escolha da abordagem correta é crucial. Garante que as suas peças cumprem especificações rigorosas.

Monitorização básica vs. avançada

O método mais simples é a inspeção visual. Mas este método apenas detecta falhas ao nível da superfície. Para uma garantia mais profunda, temos de recorrer a outros métodos. Os sistemas avançados monitorizam o processo à medida que este decorre.

| Tipo de método | Foco principal | Caso de utilização |

|---|---|---|

| Inspeção básica | Qualidade pós-soldadura | Aplicações menos críticas |

| Monitorização avançada | Consistência em processo | Peças de alta precisão |

Estes sistemas proporcionam níveis muito diferentes de confiança na qualidade da soldadura.

As limitações dos testes tradicionais

Durante anos, os ensaios destrutivos foram a norma. Um ensaio de tração, por exemplo, puxa uma peça soldada até que esta se parta. Isto fornece dados exactos sobre a sua resistência.

No entanto, este método tem uma grande falha. É necessário destruir a amostra para a testar. Isto significa que só se pode testar uma pequena percentagem do lote. Assume-se que todo o lote é bom com base em algumas amostras.

O poder da monitorização durante o processo

Os modernos sistemas de soldadura por ultra-sons mudaram o jogo. Utilizam sensores para monitorizar cada soldadura em tempo real. Isto assegura um controlo de qualidade 100% sem destruir peças. Também assinala imediatamente os desvios, reduzindo o desperdício. O sistema monitoriza a perda de energia devido a fricção interna, ou Histerese11, fornecendo um quadro completo.

Parâmetros-chave a seguir

No nosso trabalho no PTSMAKE, concentramo-nos em alguns parâmetros-chave. Estes parâmetros dão-nos uma imagem completa da integridade da soldadura.

| Parâmetro | O que mede | Importância |

|---|---|---|

| Potência | Energia consumida durante a soldadura | Indica a fusão e o fluxo do material |

| Distância de colapso | O grau de compressão das peças | Assegura a deslocação adequada do material |

| Frequência | Taxa de vibração da buzina | Confirma a estabilidade e consistência do sistema |

Ao definir limites aceitáveis para estes parâmetros, o sistema pode aceitar ou rejeitar automaticamente cada peça. Esta abordagem baseada em dados elimina a adivinhação.

O controlo de qualidade evoluiu da inspeção pós-soldadura para a monitorização do processo em tempo real. Embora as verificações básicas tenham o seu lugar, os sistemas avançados em processo oferecem dados superiores, consistência e fiabilidade para aplicações exigentes. Isto é fundamental para o fabrico de alta precisão.

Como é que se concebe uma fixação eficaz para uma peça complexa?

A conceção de um dispositivo de fixação para soldadura por ultra-sons é uma tarefa precisa. Não se trata apenas de manter uma peça no lugar. O dispositivo de fixação é um componente ativo que tem um impacto direto na qualidade final da soldadura.

Princípios fundamentais de conceção de dispositivos

Apoio e estabilidade

O apoio rígido diretamente sob a área da articulação é fundamental. Isto evita a perda de energia e concentra as vibrações onde elas são necessárias. Qualquer movimento durante o processo pode levar a uma falha na soldadura.

Material e colocação

O material do dispositivo de fixação não deve absorver a energia ultra-sónica. A colocação consistente das peças também é essencial. Assegura que cada peça é soldada exatamente nas mesmas condições para garantir a repetibilidade.

| Considerações | Importância |

|---|---|

| Suporte rígido | Evita o amortecimento de energia |

| Fixação segura | Elimina o movimento das peças |

| Escolha do material | Transmite energia de forma eficaz |

| Colocação consistente | Assegura a repetibilidade do processo |

Mergulhar mais fundo no design de fixações para soldadura

Um erro comum é tratar o dispositivo de fixação apenas como um suporte passivo. Na realidade, ele canaliza ativamente a energia vibracional necessária para uma soldadura bem sucedida. Um dispositivo de fixação mal concebido pode ser a causa principal de resultados inconsistentes.

O papel fundamental do apoio

Pense em martelar um prego numa superfície macia e esponjosa. A maior parte da energia dissipa-se. O mesmo princípio aplica-se aqui. Sem um suporte rígido e direto sob a junta, a energia ultra-sónica dispersa-se em vez de derreter o plástico.

Ciência dos materiais na conceção de dispositivos

Quase sempre utilizamos materiais duros como aço, alumínio ou resinas especializadas para ferramentas. Os materiais mais macios actuam como uma almofada, absorvendo as vibrações de alta frequência e enfraquecendo a soldadura. A impedância acústica12 é um fator crucial que analisamos para garantir a máxima transferência de energia. Em projectos anteriores no PTSMAKE, uma simples alteração do material de fixação, com base nos nossos testes, melhorou significativamente a resistência final da soldadura.

| Tipo de material | Adequação para fixação por ultra-sons | Motivo |

|---|---|---|

| Metais duros (aço, alumínio) | Elevado | Excelente transmissão de energia |

| Plásticos duros (resinas para ferramentas) | Médio | Bom para formas complexas, menos durável |

| Plásticos macios (Uretano) | Baixa | Amortece a energia ultra-sónica |

A conceção eficaz de dispositivos de fixação para soldadura por ultra-sons assenta em quatro elementos: suporte rígido, fixação segura, seleção adequada do material e colocação consistente da peça. Dominar estes fundamentos é crucial para conseguir uma soldadura forte e fiável e garantir sempre resultados de produção de alta qualidade.

Como realizar um ensaio destrutivo simples para validar uma soldadura?

Como é que se pode ter a certeza de que uma soldadura é suficientemente forte? Partindo-a. Os testes destrutivos simples são uma forma prática de obter respostas claras.

Utilizamos principalmente dois métodos. O teste de tração (puxar) e o teste de descasque. Ambos envolvem a aplicação de força até que a peça se parta.

Olhar para a superfície partida diz-nos tudo. Revela a verdadeira qualidade da ligação. É um olhar direto sobre a integridade da soldadura.

Eis uma comparação rápida dos dois testes.

| Tipo de teste | Objetivo principal |

|---|---|

| Tração (Pull) | Mede a resistência final da soldadura |

| Descascar | Verifica a consistência da ligação ao longo da linha de soldadura |

Guia prático para ensaios de tração e de casca

Vamos explicar como efetuar estes testes e o que procurar. Estes métodos dão-lhe confiança no seu processo de montagem. Na PTSMAKE, utilizamo-los para validar novas montagens para os clientes.

Realização de um teste de tração (Pull)

Este teste é simples. Agarra-se as peças soldadas em lados opostos da soldadura. Depois, puxa-as diretamente para fora até que falhem.

O objetivo é medir a força máxima que a soldadura pode suportar. Uma força mais elevada significa normalmente uma soldadura mais forte. Este é um teste comum para juntas de topo.

Realização de um teste de casca

O teste de descasque é ideal para juntas sobrepostas. Fixa-se uma peça e puxa-se a outra, retirando-a num ângulo específico, frequentemente 90 ou 180 graus.

Este teste ajuda a avaliar a uniformidade da ligação ao longo de todo o comprimento da soldadura. É ótimo para aplicações como soldadura por ultra-sons de películas ou folhas de plástico.

O que procurar na fratura

A verdadeira perceção vem do exame das peças quebradas. Está à procura de um de dois resultados.

Falha de coesão: Um sinal de uma solda forte

É isto que se pretende ver. O material de base parte-se perto da soldadura, mas a própria soldadura permanece intacta. Isto prova que a soldadura é mais forte do que o material que une. Uma soldadura bem sucedida resulta naquilo a que chamamos falha de coesão13.

Falha de adesivo: Um sinal de uma soldadura fraca

Isto é um sinal de alerta. A soldadura separa-se claramente na interface onde as duas partes foram unidas. Isto indica uma ligação deficiente. A força adesiva era mais fraca do que a resistência interna do material.

| Tipo de falha | O que parece | Implicações para a qualidade da soldadura |

|---|---|---|

| Coesão | O material rasga-se, deixando material em ambas as superfícies | Excelente (a soldadura é mais forte do que o material) |

| Adesivo | Separação limpa na linha de soldadura | Fraco (a ligação da soldadura é o ponto fraco) |

Os testes de tração e de descasque oferecem uma prova física clara da resistência da soldadura. A análise da fratura quanto à falha coesiva ou adesiva é essencial para o controlo de qualidade, assegurando que o produto final tem o desempenho previsto e cumpre todas as especificações críticas.

Como ajustar os parâmetros quando os lotes de material mudam?

A consistência do material é um pressuposto comum. Mas mesmo pequenas variações nos lotes de resina podem perturbar o seu processo. Isto é especialmente verdadeiro para operações sensíveis como a soldadura por ultra-sons.

Os novos lotes de material podem comportar-se de forma diferente. Os principais factores incluem a humidade, os corantes e o teor de material reciclado. Ignorar estes factores pode levar a soldaduras fracas e a peças com falhas.

Principais variações de resina

| Variação | Impacto potencial na soldadura |

|---|---|

| Humidade | Vazios, porosidade, resistência de soldadura inconsistente |

| Corantes | Absorção de energia alterada, fusão inconsistente |

| Regrind % | Alterações da viscosidade, redução da resistência |

O ajuste dos parâmetros para cada novo lote é crucial. Isto assegura uma qualidade consistente e evita problemas de produção dispendiosos.

Impacto das variações da resina na soldadura

Um processo estável pode rapidamente tornar-se pouco fiável com um novo lote de material. É necessário compreender como as propriedades específicas da resina afectam o resultado. Os diferentes lotes raramente são idênticos.

Teor de humidade

Muitos polímeros são higroscópicos, o que significa que absorvem humidade. Durante a soldadura, esta humidade transforma-se em vapor. Isto cria espaços vazios e enfraquece a ligação. A pré-secagem do material é essencial, mas as taxas de absorção de lote para lote podem variar.

Corantes e aditivos

Os corantes, cargas e outros aditivos alteram as propriedades de uma resina. Por exemplo, os pigmentos escuros podem absorver a energia ultra-sónica de forma diferente dos claros. Isto afecta a taxa de fusão e o fluxo. Os aditivos, como as fibras de vidro, também podem alterar a rigidez do material e a transmissão de energia.

Percentagem de retificação

A utilização de material rectificado é rentável. No entanto, pode alterar as caraterísticas do material viscosidade14 e estrutura molecular. Uma percentagem mais elevada de remoagem conduz frequentemente a uma força de soldadura menos consistente. Já vimos isto em projectos anteriores no PTSMAKE.

Uma abordagem metódica de requalificação

Para gerir estas variáveis, é necessário um processo de requalificação estruturado.

| Etapa | Ação | Objetivo |

|---|---|---|

| 1. Revisão | Verificar o Certificado de Análise (CoA) do novo material. | Identificar eventuais diferenças específicas em relação ao lote anterior. |

| 2. Teste inicial | Soldar uma pequena amostra utilizando os parâmetros existentes. | Avaliar rapidamente os principais desvios na qualidade da soldadura. |

| 3. Ajustar | Se necessário, ajustar um parâmetro de cada vez. | Encontrar metodicamente a nova janela de processamento óptima. |

| 4. Validar | Efetuar ensaios destrutivos e não destrutivos. | Confirmar que os novos parâmetros produzem soldaduras fortes e fiáveis. |

Seguir estes passos assegura uma transição suave entre lotes de material. Mantém a integridade do seu processo de soldadura por ultra-sons.

As variações da resina, como a humidade, os corantes e o teor de material reciclado, têm um impacto significativo na soldadura por ultra-sons. Um processo de requalificação metódico, incluindo a revisão de certificações e a realização de testes de validação, é essencial para manter uma qualidade de produção consistente ao mudar de lotes de material.

A resistência da soldadura é inconsistente. Como é que se encontra a causa principal?

Quando a resistência da solda varia, a adivinhação aleatória é o seu inimigo. É necessária uma abordagem estruturada. Uma estrutura de resolução de problemas ajuda-o a mapear sistematicamente todas as causas potenciais.

Porquê utilizar uma estrutura?

Uma ferramenta como o diagrama de Fishbone (ou Ishikawa) é perfeita. Ajuda-o a pensar nas causas potenciais sem perder nada. Organiza os problemas em categorias claras.

Isto impede-o de tirar conclusões precipitadas. Em vez disso, pode investigar cada área metodicamente para encontrar a verdadeira causa principal da resistência inconsistente da soldadura por ultra-sons.

Principais áreas de investigação

Eis as principais categorias a investigar:

| Categoria | Questões potenciais |

|---|---|

| Máquina | Desvio de parâmetros, componentes desgastados |

| Material | Resina inconsistente, humidade |

| Método | Variação do operador |

| Ambiente | Flutuações de temperatura e humidade |

Desdobrando o problema

Uma estrutura obriga-o a olhar para além do óbvio. Em projectos anteriores do PTSMAKE, a causa principal muitas vezes não estava onde a equipa procurou pela primeira vez. É necessário ter disciplina para seguir o processo.

O osso da máquina

Comece pela sua máquina de soldar. Os parâmetros - amplitude, tempo de soldadura, pressão - estão a variar? Já vimos cornos ou boosters gastos causarem problemas significativos. A calibração regular não é apenas uma sugestão; é essencial.

O osso material

A variação do material é um culpado comum. O lote de resina foi alterado? Existe um teor de humidade inconsistente ou uma percentagem de material reciclado? Mesmo pequenas alterações no material podem afetar drasticamente a qualidade da soldadura. É necessário um controlo rigoroso dos materiais recebidos. A investigação deste facto ajuda a compreender a capacidade de processamento15 para soldadura.

As pessoas e o método Bone

Quão consistente é o processo do operador? Estão a carregar as peças sempre da mesma forma? A formação é adequada? Por vezes, pequenas alterações não documentadas no procedimento podem levar a grandes problemas no futuro.

Osso de Fixação e Ambiente

Não negligencie a fixação das peças. É estável e rígido? Uma fixação solta permite a vibração, o que prejudica a consistência da soldadura. Verifique também os factores ambientais. Alterações drásticas na temperatura ou humidade podem afetar as propriedades do plástico e o processo de soldadura.

| Categoria Fishbone | Variáveis-chave a verificar |

|---|---|

| Máquina | Amplitude, tempo de soldadura, tempo de retenção, pressão |

| Material | Tipo de resina, teor de humidade, aditivos, corantes |

| Fixação | Estabilidade, desgaste, alinhamento, força de aperto |

| Ambiente | Temperatura ambiente, humidade, contaminantes do ar |

A utilização de uma ferramenta sistemática como um diagrama de Fishbone organiza a sua investigação. Assegura que verifica todas as potenciais fontes de variação - desde as definições da máquina até aos factores ambientais - para identificar eficazmente a verdadeira causa raiz da força de soldadura inconsistente.

Como se adapta um processo para soldar uma peça com paredes finas?

A soldadura de peças com paredes finas é uma arte de precisão. Exige mais do que apenas configurações padrão. O principal risco é danificar a peça.

Poderá ver deformações, fissuras ou mesmo queimaduras. O sucesso depende da adaptação cuidadosa do seu processo.

Concentramo-nos no controlo de todas as variáveis. Isto garante uma soldadura forte e limpa sem danificar a peça delicada.

Principais adaptações para paredes finas

| Fator | Adaptação | Motivo |

|---|---|---|

| Frequência | Utilizar frequências mais baixas | Reduz o stress mecânico |

| Corno | Utilizar buzinas com contornos | Distribui a pressão uniformemente |

| Fixação | Conceber acessórios precisos | Fornece suporte completo |

| Conjunto | Considerar as juntas de corte | Evita a pressão direta |

Uma abordagem suave à soldadura por ultra-sons

Quando se trata de componentes delicados, a força bruta não é uma opção. Todo o processo deve ser aperfeiçoado para ser mais suave. Isto implica o ajuste de vários parâmetros-chave do processo de soldadura por ultra-sons.

Frequência mais baixa para menos stress

As frequências mais elevadas (por exemplo, 40 kHz) vibram mais rapidamente. Isto pode ser demasiado intenso para paredes finas.

Na nossa experiência, a mudança para uma frequência mais baixa, como 20 kHz, reduz o stress mecânico na peça. Esta taxa de vibração mais baixa é muito mais suave, evitando fracturas. O processo envolve o controlo da soldadura amplitude16 com extrema precisão.

As ferramentas personalizadas não são negociáveis

Os chifres standard e planos criam pontos de pressão. Estes podem facilmente danificar uma parede fina.

No PTSMAKE, utilizamos buzinas com contornos. Estas são concebidas para corresponder à geometria exacta da peça. Isto distribui a força uniformemente pela superfície.

Um dispositivo de fixação preciso é igualmente importante. Deve suportar completamente a peça, evitando qualquer flexão ou movimento durante o ciclo de soldadura.

| Elemento de ferramentas | Função | Vantagem para paredes finas |

|---|---|---|

| Trompa contornada | Corresponde à superfície da peça | Evita a concentração de tensões |

| Fixação precisa | Suporta toda a peça | Elimina a distorção |

| Junta de corte | Soldaduras ao longo de uma parede vertical | Evita a força direta para baixo |

A soldadura de peças finas requer uma abordagem de sistema. As frequências mais baixas, as pontas com contornos, as fixações precisas e as juntas de corte trabalham em conjunto para minimizar o stress e evitar danos. Isto assegura uma ligação forte e fiável.

Um concorrente consegue um tempo de ciclo mais rápido. Como é que optimizaria o seu?

Para superar o tempo de ciclo de um concorrente, é necessário dissecar o seu próprio processo. Cada milissegundo conta. Vamos concentrar-nos no próprio ciclo de soldadura.

Dividimo-lo em fases-chave. Cada fase é uma oportunidade de otimização. Não olhe para o tempo total; olhe para os pequenos passos.

Análise das fases do ciclo de soldadura

Todo o processo tem ineficiências ocultas. Identificá-las é o primeiro passo. Onde é que o tempo está a ser desperdiçado?

| Fase | Duração típica (s) | Potencial de otimização |

|---|---|---|

| Carregamento de peças | 1.0 - 3.0 | Elevado |

| Pinça / Gatilho | 0.2 - 0.5 | Médio |

| Tempo de soldadura | 0.1 - 1.0 | Elevado |

| Tempo de retenção | 0.2 - 1.0 | Médio |

| Descarga de peças | 1.0 - 3.0 | Elevado |

Esta repartição mostra onde concentrar os seus esforços. O manuseamento demora muitas vezes mais tempo do que a própria soldadura.

Acelerar a atuação

O movimento da prensa é uma área chave. As prensas pneumáticas tradicionais podem ter um ligeiro atraso. Precisam de tempo para que o ar ganhe pressão.

Descobrimos que as prensas servo-acionadas oferecem uma clara vantagem. O seu acionamento é mais rápido e muito mais preciso. Isto permite poupar fracções críticas de segundo em cada ciclo. O controlo também é superior.

Otimização dos parâmetros de soldadura

Um derretimento mais rápido tem a ver com um equilíbrio de amplitude e pressão. O simples aumento da potência não é a resposta. Esta abordagem pode danificar peças ou criar juntas fracas.

Os nossos testes mostram que a otimização destas definições pode reduzir o tempo de soldadura em 10-15%. Isto requer uma afinação cuidadosa com base no material e na geometria. O objetivo é a rápida transferência de energia. Esta transferência é mais eficiente quando a impedância acústica17 da buzina e da parte de plástico são bem compatíveis.

O papel do design de acessórios

Com que rapidez pode carregar e descarregar peças? Esta é frequentemente a maior perda de tempo em qualquer operação de soldadura por ultra-sons. Um design de fixação deficiente é um culpado comum.

Um dispositivo de fixação melhorado pode fazer uma enorme diferença. Pense em caraterísticas que guiem a peça para o seu lugar. Ou considere mecanismos que permitam uma ejeção mais rápida após a soldadura.

Um dispositivo de fixação bem concebido deve ser preciso e rápido de utilizar.

| Caraterística do aparelho | Impacto no tempo de ciclo |

|---|---|

| Poka-yoke (correção de erros) | Reduz os erros de carga, poupa tempo |

| Grampos de libertação rápida | Acelera o carregamento/descarregamento |

| Assistências à ejeção de peças | Minimiza o manuseamento manual |

| Design ergonómico | Reduz a fadiga e o tempo do operador |

Na nossa experiência na PTSMAKE, trabalhamos com os clientes para co-desenhar dispositivos que simplificam todo o seu fluxo de trabalho, não apenas a parte de soldadura.

Para encurtar o seu ciclo de soldadura, analise meticulosamente cada fase. Uma atuação mais rápida com prensas servo, parâmetros de soldadura optimizados e um design de fixação mais inteligente são estratégias-chave. Estas pequenas mudanças combinam-se para obter uma vantagem competitiva significativa.

Qual é o futuro da tecnologia de soldadura por ultra-sons?

O futuro da soldadura por ultra-sons não se resume a ligações mais fortes. Trata-se de processos de união mais inteligentes, mais precisos e versáteis. Estamos a ir além da simples montagem de plásticos.

Tecnologias de soldadura híbrida

A combinação da energia ultra-sónica com outros métodos é uma tendência fundamental. Esta abordagem aborda materiais anteriormente considerados não soldáveis. O objetivo é um desempenho e uma eficiência superiores.

Soldadura de materiais avançados

Novos materiais impulsionam a inovação. Assistimos agora ao sucesso da soldadura por ultra-sons de compósitos e até de plásticos biodegradáveis. Isto abre portas a muitas indústrias.

| Caraterística | Soldadura tradicional | Soldadura do futuro |

|---|---|---|

| Controlo | Amplitude e pressão | Precisão servo-acionada |

| Controlo | Tempo/energia de base | Dados IoT em tempo real |

| Materiais | Termoplásticos | Compósitos, Biodegradáveis |

Esta evolução está a alargar os limites do fabrico.

Servo controlos avançados para a máxima precisão

A precisão é tudo no fabrico moderno. A mudança das máquinas de soldar por ultra-sons pneumáticas para as servo-acionadas é um fator de mudança. Os servo controlos oferecem uma gestão exacta da força e da velocidade de soldadura.

Isto significa que podemos alcançar tolerâncias incrivelmente apertadas. Para peças nos sectores médico ou aeroespacial, este nível de controlo não é apenas benéfico; é essencial. Em projectos anteriores do PTSMAKE, esta precisão ajudou-nos a eliminar micro-fracturas em componentes delicados.

Integração da IoT para fabrico inteligente

A IoT está a tornar os processos de soldadura inteligentes. Os sensores integrados nos sistemas de soldadura podem monitorizar cada ciclo em tempo real. Registam parâmetros como a amplitude, a potência e a distância de colapso.

Este fluxo de dados permite ajustes instantâneos. Mais importante ainda, permite manutenção preditiva18 para evitar falhas antes que elas aconteçam. Esta abordagem proactiva reduz drasticamente o tempo de inatividade e melhora a eficácia global do equipamento.

| Tendência tecnológica | Benefício chave | Aplicação prática |

|---|---|---|

| Controlos Servo | Elevada precisão e repetibilidade | Montagem de dispositivos médicos |

| Integração da IoT | Monitorização em tempo real | Produção de sensores para automóveis |

| Soldadura híbrida | Une materiais diferentes | Encapsulamento de eletrónica |

| Novos materiais | Aumenta a liberdade de conceção | Embalagem sustentável |

Novas Fronteiras: Compósitos e Biodegradáveis

A soldadura por ultra-sons está também a adaptar-se a novos desafios materiais. A união de compósitos de fibra de carbono ou polímeros biodegradáveis costumava ser difícil.

Agora, os avanços na direção da energia e na conceção de ferramentas tornam-no possível. Isto é crucial para indústrias como a automóvel, que procura uma resistência leve, e a das embalagens, que está a caminhar para a sustentabilidade. Expande o que os designers podem criar.

O futuro da soldadura por ultrassons é inteligente e preciso. Com servo controlos, integração de IoT e a capacidade de unir novos materiais, a tecnologia está a tornar-se mais vital do que nunca para o fabrico de alta especificação.

Desbloquear soluções de soldadura por ultra-sons de precisão com o PTSMAKE

Procurando elevar seus projetos de soldagem por ultrassom? Contacte a PTSMAKE hoje mesmo para obter apoio especializado, soluções personalizadas e uma fiabilidade imbatível - peça um orçamento ou envie a sua consulta agora! Vamos alcançar resultados perfeitos juntos, desde protótipos até a produção, com precisão e serviço de classe mundial.

Compreender melhor como as ligações moleculares criam calor sob tensão ultra-sónica. ↩

Aprenda a física de como as ondas ultra-sónicas se transferem eficientemente da buzina para as peças. ↩

Explore a forma como as diferentes estruturas moleculares afectam o processo de fabrico do seu projeto. ↩

Descubra como as taxas de arrefecimento influenciam a estrutura do polímero e a resistência final das suas peças soldadas. ↩

Veja como esta mudança permanente de forma permite ligações metálicas fortes sem derreter. ↩

Saiba como os diferentes tipos de actuadores afectam a precisão e a qualidade do seu processo de fabrico. ↩

Descubra como obter vedações herméticas para componentes críticos no seu próximo projeto. ↩

Saiba como as diferentes estruturas dos polímeros afectam o processo de soldadura por ultra-sons e a sua escolha do modo de soldadura. ↩

Descubra como esta métrica influencia o fluxo de material e a resistência da soldadura. ↩

Compreenda este conceito para ver como a energia é transferida de forma eficiente do soldador para a sua peça. ↩

Compreender o impacto desta propriedade do material na transferência de energia e na integridade da soldadura final na soldadura por ultra-sons. ↩

Compreender como as propriedades dos materiais afectam a transferência de energia na soldadura. ↩

Compreender a ciência por detrás da ligação de materiais e a razão pela qual este modo de falha indica uma soldadura superior e fiável. ↩

Descubra como esta propriedade chave do material influencia a formação da soldadura e a resistência geral. ↩

Saiba como esta métrica prevê se o seu processo pode cumprir consistentemente as especificações de qualidade. ↩

Saiba como este parâmetro-chave influencia a resistência da soldadura e evita danos em componentes delicados. ↩

Descubra como esta propriedade afecta a transferência de energia e a qualidade da soldadura no nosso guia completo. ↩

Saiba como esta abordagem baseada em dados pode evitar falhas no equipamento e aumentar a eficiência da sua produção. ↩