Está a debater-se com uma força de soldadura inconsistente, defeitos cosméticos ou elevadas taxas de rejeição nas suas operações de soldadura de plásticos por ultra-sons? Não é o único - estes desafios atormentam os fabricantes diariamente, levando a atrasos na produção, aumento de custos e equipas de engenharia frustradas que tentam cumprir especificações rigorosas.

A soldadura de plástico por ultra-sons é um método de união preciso que utiliza vibrações de alta frequência para criar ligações moleculares entre peças termoplásticas através da geração controlada de calor na interface da junta, oferecendo tempos de ciclo rápidos e ligações fortes e fiáveis quando devidamente optimizadas.

Na PTSMAKE, trabalhei com inúmeros clientes que inicialmente pensavam que os seus problemas de soldadura eram problemas de equipamento, mas que acabaram por descobrir que a causa principal estava na conceção da junta, na seleção do material ou nos parâmetros do processo. Este guia completo abrange 17 aspectos críticos da soldadura por ultra-sons que separam as operações bem sucedidas das que têm dificuldades.

O que define a ‘soldabilidade’ de um plástico do ponto de vista da ciência dos materiais?

Nem todos os plásticos são criados iguais para a soldadura. O sucesso na soldadura de plásticos por ultra-sons depende da ciência dos materiais. Trata-se de compreender as principais propriedades de um polímero.

A estrutura molecular é importante

Os plásticos são amorfos ou semi-cristalinos. Esta estrutura determina a forma como reagem ao calor e à vibração. É a primeira coisa que verificamos no PTSMAKE.

| Estrutura | Facilidade de soldadura | Exemplo |

|---|---|---|

| Amorfo | Mais fácil | ABS, PC |

| Semi-Cristalino | Mais difícil | PP, Nylon |

Esta diferença fundamental tem enormes implicações. Tem um impacto direto na conceção das juntas e nos parâmetros do processo.

Vamos mais longe. Para além da estrutura, existem outros factores críticos para uma soldadura forte e fiável. Estas propriedades não existem isoladamente; elas interagem. Um desajuste neste domínio conduz frequentemente a ligações fracas ou à falha de componentes.

Temperatura e fluxo de fusão

A temperatura de fusão de um plástico tem de ser atingida. Mas um intervalo de fusão alargado pode ser complicado. Exige um controlo muito preciso do processo ultrassónico. O objetivo é a transferência eficiente de energia para a interface da junta.

O papel da rigidez e do atrito

A rigidez, medida pela módulo de elasticidade1, é vital. Os materiais mais rígidos transmitem as vibrações ultra-sónicas de forma mais eficaz. Os plásticos mais macios e flexíveis podem amortecer a energia antes que esta crie uma fusão.

Um coeficiente de atrito elevado também é benéfico. Ajuda a gerar calor rapidamente exatamente onde é necessário. Os materiais com baixo coeficiente de atrito requerem mais energia ou tempo.

No nosso trabalho, descobrimos que estes factores interagem de formas complexas. A análise destas propriedades é um passo fundamental no nosso processo.

| Imóveis | Valor elevado | Valor baixo |

|---|---|---|

| Rigidez | Boa transmissão de energia | Má transmissão de energia |

| Atrito | Geração de calor mais rápida | Geração de calor mais lenta |

A soldabilidade de um plástico é definida pela sua estrutura molecular, temperatura de fusão, rigidez e fricção. A compreensão destas propriedades interligadas é fundamental para uma conceção bem sucedida dos componentes e para a obtenção de resultados de soldadura por ultra-sons fortes e fiáveis.

Quais são os três principais modos de soldadura: tempo, energia e distância?

Na soldadura de plástico por ultra-sons, o controlo é tudo. O processo ocorre em fracções de segundo. Então, como é que garantimos uma soldadura perfeita de cada vez? A resposta está nos modos de soldadura.

Estes modos são simplesmente os parâmetros que utilizamos para indicar à máquina quando deve parar. Cada um deles oferece uma forma diferente de controlar o ciclo de soldadura. Garantem a coerência e a qualidade.

Escolher o método de controlo

Pense nisso como um gatilho para parar o processo. Cada modo - tempo, energia ou distância - actua como esse sinal. A escolha do modo certo depende das suas partes e objectivos.

| Modo | Princípio de controlo | Melhor para |

|---|---|---|

| Tempo | Duração fixa da vibração ultra-sónica | Peças simples e altamente consistentes |

| Energia | Quantidade específica de energia fornecida | Peças com ligeiras variações |

| Distância | Uma quantidade exacta de material colapsado | Dimensões críticas de montagem |

A escolha do modo de soldadura correto é fundamental. Tem um impacto direto na qualidade, resistência e consistência da soldadura final. Cada modo tem o seu lugar, e compreender as suas diferenças é fundamental para qualquer projeto. Em projectos anteriores do PTSMAKE, a seleção do modo de soldadura é uma das primeiras coisas que discutimos com os nossos clientes.

Modo de tempo: A abordagem mais simples

Este modo executa as vibrações ultra-sónicas durante um tempo predefinido. É simples de configurar e funciona bem quando as peças são extremamente consistentes. No entanto, não pode compensar as variações na geometria ou no material da peça. Isto pode levar a soldadura excessiva ou insuficiente.

Modo de energia: Um controlo mais inteligente

O modo de energia mede a energia fornecida à peça. O ciclo de soldadura pára quando é atingido um valor de energia específico. Este método adapta-se às pequenas variações das peças. Garante que cada peça recebe a mesma quantidade de energia para a fusão. Isto deve-se ao facto de o processo se basear em Aquecimento por histerese2 para gerar fusão. Mais material requer mais energia.

Modo de distância: Precisão máxima

O modo de distância pára a soldadura com base no grau de colapso das peças. Esta pode ser uma "distância de colapso" (a quantidade de fusão) ou uma "distância absoluta" (a altura final da peça). Oferece a maior precisão para as dimensões finais da montagem. No entanto, é muito sensível às variações de tolerância das peças.

| Modo | Vantagens | Desvantagens |

|---|---|---|

| Tempo | Fácil de configurar; tempos de ciclo rápidos. | Soldaduras inconsistentes se as peças forem diferentes. |

| Energia | Compensa as variações das peças; resistência de soldadura consistente. | Pode ser mais difícil de definir as definições iniciais. |

| Distância | Alta precisão; garante as dimensões finais. | Sensível às tolerâncias das peças; requer dispositivos de fixação precisos. |

Estes três modos - tempo, energia e distância - são os principais controlos na soldadura por ultra-sons. Cada um fornece um método diferente para parar o ciclo de soldadura, oferecendo vantagens únicas para aplicações específicas, desde peças simples a peças de alta precisão.

Quais são os principais tipos de conceção de juntas de soldadura por ultra-sons?

A escolha da conceção correta da junta é fundamental. É o primeiro passo para uma soldadura bem sucedida. Este desenho determina a forma como a energia ultra-sónica é focada. Garante uma ligação forte e fiável.

No PTSMAKE, concentramo-nos em três designs principais. Cada um serve um objetivo diferente. São selecionados com base na geometria da peça, no material e nos requisitos de resistência.

Uma comparação rápida

Aqui está uma descrição simples dos principais tipos. Iremos explorar cada um deles com mais pormenor.

| Tipo de junta | Vantagem principal | Caso de utilização comum |

|---|---|---|

| Butt Joint com o Diretor da Energia | Foco preciso na energia | Caixas electrónicas de uso geral |

| Junta de corte | Vedantes fortes e herméticos | Dispositivos médicos, contentores |

| Articulação do cachecol | Excelente alinhamento | Peças cilíndricas ou alinhadas |

Butt Joint com o Diretor da Energia

Esta é a conceção mais comum que vemos. A chave é o "diretor de energia". Trata-se de um pequeno rebordo triangular moldado numa das peças. Esta crista concentra a energia ultra-sónica. Dá início a uma fusão rápida e controlada.

Aplicação ideal

As juntas de topo são perfeitas para peças feitas de plásticos amorfos. Pense em caixas para eletrónica de consumo ou componentes automóveis. Funcionam melhor quando as vedações herméticas não são a principal prioridade. A junta proporciona uma boa resistência para muitas aplicações.

Junta de corte

Quando é necessária uma vedação forte e hermética, a junta de corte é frequentemente a resposta. Esta conceção cria uma ligação através da fusão das superfícies à medida que estas se esfregam uma contra a outra sob pressão. Esta ação de espalhamento força o ar a sair. Cria uma vedação à prova de fugas. O plástico viscoelástico3 A natureza é crucial neste caso.

Na PTSMAKE, recomendamos frequentemente este método para peças que requerem uma vedação estanque, como recipientes de fluidos ou dispositivos médicos. Com base nos nossos testes, as juntas de cisalhamento podem produzir algumas das ligações mais fortes na soldadura de plástico por ultra-sons.

Articulação do cachecol

A junta tipo "scarf" é uma excelente escolha para o auto-alinhamento. As superfícies de contacto angulares guiam as duas peças para a sua posição durante a soldadura. Isto é ótimo para peças cilíndricas ou componentes em que o alinhamento preciso é fundamental. Produz também uma linha de junta limpa com um mínimo de rebarbas.

A escolha da junta correta - topo, cisalhamento ou escarificador - é crucial para o sucesso. Cada desenho oferece vantagens únicas em termos de resistência, vedação e alinhamento. A qualidade e o desempenho do produto final dependem em grande medida desta decisão inicial de conceção.

O que é um sistema de classificação de defeitos comuns de soldadura por ultra-sons?

Para diagnosticar corretamente as falhas de soldadura, é necessário um sistema. Uma estrutura clara ajuda-nos a encontrar rapidamente a causa principal de um problema. Elimina a adivinhação da resolução de problemas.

Esta abordagem sistemática agrupa os defeitos em quatro categorias principais. Esta organização torna o processo de diagnóstico muito mais eficiente para qualquer equipa.

Segue-se uma breve descrição destes grupos.

| Categoria de defeito | Indicador primário |

|---|---|

| Soldadura insuficiente | Ligação fraca ou inexistente |

| Soldadura excessiva | Excesso de flash e danos materiais |

| Falhas cosméticas | Marcas indesejadas ou problemas de superfície |

| Questões dimensionais | Alterações na forma ou tamanho da peça |

Esta estrutura é o primeiro passo. Ajuda-nos a construir um plano lógico de resolução de problemas.

Este quadro de diagnóstico é uma ferramenta prática. Nos nossos projectos no PTSMAKE, utilizamo-lo para simplificar a resolução de problemas com os nossos clientes. Cria uma linguagem comum para identificar problemas.

Soldadura insuficiente

Esta é a falha mais comum. Significa que as peças não estão unidas corretamente. A soldadura é fraca ou inexistente. Normalmente, isto aponta para uma falta de energia na junta de soldadura. Pode dever-se a uma baixa amplitude ou a um tempo de soldadura insuficiente.

Soldadura excessiva

Este é o problema oposto. É aplicada demasiada energia às peças. Verá um excesso de flash empurrado para fora da junta. Isto pode causar degradação dos materiais4. A estrutura molecular do plástico decompõe-se, o que enfraquece gravemente o conjunto final.

Defeitos cosméticos e dimensionais

Estes defeitos afectam o aspeto e o ajuste da peça. Embora a soldadura possa ser forte, estas falhas podem levar à rejeição. Isto é especialmente verdade para os produtos destinados ao consumidor, em que a estética é fundamental.

Vejamos alguns exemplos.

| Tipo de falha | Descrição |

|---|---|

| Marcação | Arranhões ou marcas de ferramentas na superfície da peça devido à buzina. |

| Afundamento | Depressões na superfície oposta ao diretor de energia. |

| Distorção de peças | A geometria global da peça é alterada após a soldadura. |

A precisão dimensional é fundamental em soldadura de plástico por ultra-sons. Mesmo uma pequena distorção pode impedir que as peças se encaixem corretamente num conjunto maior, um desafio que ajudamos frequentemente a resolver.

Esta estrutura categoriza as falhas de soldadura em quatro tipos: soldadura insuficiente, soldadura excessiva, falhas cosméticas e problemas dimensionais. A utilização deste sistema simplifica o diagnóstico, conduzindo a soluções mais rápidas e a um maior controlo de qualidade. É uma ferramenta fundamental para o sucesso repetível.

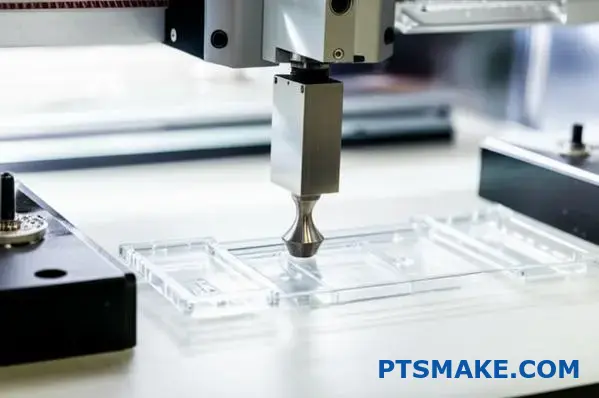

Que tipos diferentes de equipamento de soldadura por ultra-sons existem e quais as suas aplicações?

A escolha do equipamento de soldadura por ultra-sons adequado é vital. A sua decisão tem impacto na eficiência, na qualidade e no seu resultado final. O panorama divide-se principalmente em três categorias.

Trata-se de soldadores de bancada, automatizados e portáteis. Cada tipo é concebido para diferentes escalas de produção. Lidam com vários tamanhos e complexidades de peças. Vamos dividi-los.

| Tipo de equipamento | Melhor para | Caraterísticas principais |

|---|---|---|

| Bancada | Lotes pequenos a médios | Versatilidade |

| Automatizado | Produção de grande volume | Consistência |

| De mão | Reparações pontuais, peças grandes | Portabilidade |

Compreender estas distinções é o primeiro passo. Ajuda a fazer um investimento informado para as suas necessidades de montagem.

Um olhar mais profundo sobre as aplicações do equipamento

A escolha do equipamento vai para além do volume de produção. É uma questão de precisão e de integração. Nos projectos da PTSMAKE, orientamos frequentemente os clientes neste sentido. O objetivo é fazer corresponder a máquina à aplicação específica.

Soldadores de bancada: O cavalo de batalha versátil

As máquinas de soldar de bancada são perfeitas para estações de montagem manual. São ideais para prototipagem e tiragens de baixo a médio volume. Os operadores têm controlo direto sobre o processo. Isto torna-as óptimas para peças complexas. São comuns na montagem de dispositivos médicos e electrónicos.

Sistemas automatizados: O motor da produção em massa

Para o fabrico de grandes volumes, a automatização é fundamental. Os sistemas automatizados de soldadura ultra-sónica de plásticos integram-se diretamente nas linhas de produção. Garantem soldaduras de alta velocidade e repetíveis com o mínimo de intervenção humana. Esta tecnologia é crucial para as indústrias automóvel e de bens de consumo. Uma fonte de alimentação envia um sinal para um transdutor. O transdutor converte-o utilizando o efeito piezoelétrico5. Isto cria as vibrações necessárias.

Soldadores de mão: Flexibilidade na palma da mão

As unidades portáteis oferecem uma portabilidade inigualável. São utilizadas para soldadura por pontos, fixação e reparações. Também são excelentes para peças grandes ou difíceis de alcançar. Encontrá-las-á em tarefas de reparação automóvel e de fabrico no local.

| Tipo de soldador | Aplicação no sector | Exemplo de caso de utilização |

|---|---|---|

| Bancada | Dispositivos médicos | Selagem de embalagens esterilizadas |

| Automatizado | Automóvel | Montagem dos componentes do painel de instrumentos |

| De mão | Construção | Soldadura por pontos de grandes painéis |

A seleção do tipo de equipamento correto é fundamental. As unidades de bancada oferecem versatilidade, os sistemas automatizados proporcionam escala e consistência, enquanto as máquinas de soldar manuais proporcionam portabilidade. Esta escolha influencia diretamente a eficiência da sua produção, o controlo de qualidade e a relação custo-eficácia global.

Quais são as principais diferenças na soldadura de plásticos rígidos versus plásticos flexíveis?

A soldadura de diferentes plásticos não é um processo de tamanho único. As definições para materiais rígidos são muito diferentes das definições para os flexíveis. É necessário ajustar a sua abordagem.

A execução correta deste procedimento garante uma soldadura forte e fiável. Evita danos e ligações fracas.

Ajustes de parâmetros para plásticos rígidos

Os materiais rígidos e semi-cristalinos, como o ABS ou o policarbonato, necessitam de mais energia. Isto significa maior amplitude e maior força para fundir eficazmente as suas cadeias moleculares estruturadas.

Configurações para plásticos flexíveis

Os plásticos flexíveis e amorfos como o PVC ou o TPE requerem um toque mais suave. A força e a amplitude mais baixas são fundamentais neste caso. Isto evita a fusão ou a danificação do material.

Eis uma comparação rápida baseada na nossa experiência no PTSMAKE:

| Parâmetro | Plásticos rígidos (por exemplo, ABS) | Plásticos flexíveis (por exemplo, TPE) |

|---|---|---|

| Amplitude | Elevado | Baixa |

| Força | Elevado | Baixa |

| Tempo de soldadura | Normalmente mais curto | Pode ser mais longo, controlado |

O sucesso de um projeto de soldadura de plástico por ultra-sons depende do controlo preciso dos parâmetros. Cada classe de material comporta-se de forma única sob a energia vibracional, e compreender este facto é fundamental.

Porque é que os materiais rígidos precisam de mais potência

Os plásticos rígidos e semi-cristalinos têm uma estrutura molecular ordenada. Esta estrutura requer uma energia significativa para ser quebrada e fundida. É necessária uma força elevada para manter o contacto e transmitir as vibrações de forma eficiente. A elevada amplitude6 gera rapidamente a fricção e o calor necessários. Sem energia suficiente, não se consegue uma ligação molecular adequada, o que leva a uma soldadura fraca ou incompleta. No nosso trabalho no PTSMAKE, começamos com a folha de dados do material e depois realizamos testes para encontrar a janela de alta energia ideal.

A abordagem suave para materiais flexíveis

Em contrapartida, os plásticos flexíveis e amorfos têm uma estrutura molecular aleatória. Amolecem numa gama de temperaturas mais ampla e requerem muito menos energia para atingir um estado de soldadura. Utilizar uma amplitude ou força elevada nestes materiais é um erro comum. Pode facilmente fazer com que o material derreta, se deforme ou se torne frágil à volta da junta de soldadura. Utilizamos frequentemente definições mais baixas durante um período de tempo ligeiramente mais longo e controlado. Isto permite que o material flua e se una sem ser destruído.

Este quadro mostra os riscos de definições incorrectas:

| Tipo de material | Risco de excesso de potência | Risco de potência insuficiente |

|---|---|---|

| Rígido | Degradação dos materiais, flash | Sem soldadura, ligação fraca |

| Flexível | Fusão, deformação | Fusão incompleta da superfície |

Em resumo, os plásticos rígidos necessitam de definições de alta potência para fundir as suas formas estruturadas. Os plásticos flexíveis requerem uma abordagem mais delicada e de menor energia para evitar danos. Adaptar o processo de soldadura à classe específica do material é essencial para uma ligação bem sucedida.

Como é que os enchimentos e aditivos (por exemplo, vidro, talco) afectam a soldadura?

Os aditivos alteram fundamentalmente as propriedades de um plástico. Isto tem um impacto direto na forma como se comporta durante a soldadura. Algumas alterações são benéficas, enquanto outras criam desafios significativos.

Compreender estes efeitos é fundamental para uma soldadura bem sucedida.

O impacto dos enchimentos de reforço

Os enchimentos, como a fibra de vidro e o talco, são comuns. São adicionadas para aumentar a rigidez e a resistência. Esta rigidez acrescida pode melhorar a transmissão de energia durante a soldadura de plástico por ultra-sons.

No entanto, estes enchimentos são abrasivos. Funcionam como uma lixa no equipamento de soldadura, provocando um desgaste prematuro.

| Tipo de aditivo | Efeito primário no material | Impacto na soldadura |

|---|---|---|

| Enchimentos de reforço | Aumenta a rigidez e a resistência | Misto: Ajuda o fluxo de energia mas provoca o desgaste da ferramenta |

| Plastificantes | Aumenta a flexibilidade e a suavidade | Negativo: Amortece as vibrações, enfraquece a soldadura |

| Retardadores de chama | Reduz a inflamabilidade | Negativos: Pode interferir com a ligação |

Isto requer um equilíbrio cuidadoso da escolha do material e dos parâmetros do processo.

Quando falamos de soldadura de plásticos com enchimento, a conversa torna-se mais complexa. Cada aditivo introduz variáveis únicas que devem ser geridas para obter uma junta forte e fiável. Trata-se de uma consideração crítica na conceção da peça.

Enchimentos abrasivos: A troca

As fibras de vidro e o talco são excelentes para criar peças rígidas. Durante a soldadura por ultra-sons, esta rigidez ajuda a transmitir energia de forma eficiente para a interface da junta. Isto pode levar a tempos de soldadura mais rápidos.

O problema é o desgaste físico. Estas partículas duras e afiadas esmerilham-se contra o corno de soldadura. Esta ação abrasiva reduz a vida útil da ferramenta, aumentando os custos operacionais. Na PTSMAKE, aconselhamos frequentemente os clientes sobre materiais ou revestimentos específicos para o corno de soldadura, a fim de atenuar este problema. Esta propriedade do material de viscoelasticidade7 é crucial neste caso.

Interferência química de outros aditivos

Outros aditivos podem perturbar ativamente o processo de soldadura.

O efeito de amolecimento dos plastificantes

Os plastificantes tornam os materiais mais flexíveis. Esta propriedade é óptima para algumas aplicações, mas é prejudicial para a soldadura por ultra-sons. A suavidade amortece as vibrações de alta frequência, impedindo a geração de calor suficiente na junta.

Retardadores de chama e contaminação

Os retardadores de chama são concebidos para serem activados com o calor. Infelizmente, as temperaturas de soldadura podem activá-los. Podem libertar gás ou formar uma camada de carvão na interface, impedindo que os plásticos fundidos se fundam corretamente.

| Aditivo | Desafio específico de soldadura | Ação recomendada |

|---|---|---|

| Fibra de vidro | Provoca um desgaste significativo da buzina | Utilizar chifres de aço temperado para ferramentas ou revestidos |

| Talco | Abrasivo, pode absorver energia | Ajustar a amplitude e a pressão de soldadura |

| Plastificantes | Amortece as vibrações ultra-sónicas | Considerar métodos de soldadura alternativos |

| Retardadores de chama | Pode contaminar a interface da junta | Testar exaustivamente a compatibilidade dos materiais |

Isto faz com que a seleção do material seja um primeiro passo fundamental para qualquer projeto que envolva soldadura.

Os materiais de enchimento, como o vidro, podem ajudar na transmissão de energia, mas provocam o desgaste da buzina. Entretanto, aditivos como plastificantes e retardadores de chama interferem frequentemente com o processo de ligação molecular, levando a uma má qualidade da soldadura e a resultados inconsistentes que devem ser geridos cuidadosamente.

Quais são os diferentes métodos de fixação e alinhamento de peças de plástico?

A fixação correta é a base de um fabrico repetível. Um ninho ou gabarito segura a sua peça de plástico com segurança. Garante um alinhamento perfeito para cada ciclo.

Isto é especialmente verdadeiro para os processos de montagem. Pense em operações como a soldadura de plástico por ultra-sons. A fixação correta faz toda a diferença.

Opções de materiais de fixação

A escolha do material correto é o primeiro passo. Cada um tem vantagens únicas para diferentes aplicações. Orientamos frequentemente os clientes com base nas necessidades específicas do seu projeto.

| Material | Vantagem chave | Melhor para |

|---|---|---|

| Aço | Máxima rigidez e vida útil | Materiais abrasivos de grande volume |

| Alumínio | Boa rigidez, maquinável | Aplicações mais gerais, protótipos |

| Uretano vazado | Conforma-se à forma da peça | Peças complexas, delicadas ou cosméticas |

Elementos essenciais de design

Um dispositivo de fixação deve fazer mais do que apenas segurar a peça. Tem de a suportar corretamente e de a alinhar com precisão. Os pinos de alinhamento e as superfícies contornadas são caraterísticas críticas.

Uma fixação rígida não é negociável para boas soldaduras. Este é um princípio fundamental que seguimos no PTSMAKE. Quando um dispositivo de fixação se flexiona, absorve a energia destinada à junta de soldadura. Isto leva a ligações fracas ou incompletas.

Para um processo como a soldadura de plástico por ultra-sons, toda a energia de alta frequência deve ser dirigida para o plástico. Uma fixação sólida e inflexível actua como uma bigorna perfeita. Reflecte a energia de volta para a interface de soldadura, criando a fricção e o calor necessários para uma fusão forte.

Gestão de energia na fixação

A conceção do dispositivo de fixação tem um impacto direto na transferência de energia. Deve suportar a peça diretamente sob a área de soldadura. Isto assegura que a energia vibratória não se perde. Um suporte deficiente leva a resultados inconsistentes.

Com base nos nossos testes, um aparelho com Impedância acústica8 A correspondência pode reduzir a resistência da soldadura em mais de 50%. É um fator crítico no controlo do processo.

| Caraterística | Objetivo | Impacto na qualidade |

|---|---|---|

| Suporte de peças | Evita a flexão da peça sob pressão | Assegura uma transferência de energia consistente para a articulação |

| Pinos de alinhamento | Localiza com precisão as peças umas em relação às outras | Garante uma montagem precisa e a localização da soldadura |

| Braçadeiras | Fixa a peça firmemente no ninho | Pára o movimento durante o ciclo de soldadura |

Concebemos dispositivos que não só seguram a peça como também optimizam a física do processo de montagem.

A escolha do material de fixação e do design é crucial. A rigidez é fundamental, especialmente para processos baseados em energia, como a soldadura de plásticos por ultra-sons. Um dispositivo de fixação bem concebido garante resultados consistentes e de alta qualidade, suportando corretamente a peça e dirigindo a energia para a junta de soldadura.

Como é que se desenvolve sistematicamente um novo processo de soldadura a partir do zero?

O desenvolvimento de um novo processo de soldadura requer um plano claro e passo a passo. O trabalho de adivinhação leva ao desperdício de tempo e recursos. A base do sucesso é uma metodologia sistemática.

Esta abordagem estruturada garante que todas as variáveis são consideradas. Passa dos requisitos gerais para os parâmetros mais precisos.

Definição de requisitos claros

Em primeiro lugar, temos de definir o que é o "sucesso". Trabalhamos com os clientes para estabelecer objectivos claros e mensuráveis para a soldadura. Esta é a fase mais crítica.

Indicadores-chave de desempenho

- Força: Que carga deve suportar a soldadura?

- Cosméticos: Existem normas visuais específicas?

- Tempo de ciclo: Qual a rapidez necessária para o processo?

Segue-se uma descrição simples dos requisitos comuns.

| Tipo de requisito | Exemplo de métrica | Importância |

|---|---|---|

| Mecânica | Resistência à tração > 50 MPa | Elevado |

| Estética | Sem flash ou descoloração | Médio |

| Produção | Duração do ciclo < 10 segundos | Elevado |

Esta clareza orienta todas as decisões subsequentes no desenvolvimento do processo.

O caminho do conceito à produção

Uma vez definidos os requisitos, passamos aos pormenores técnicos. É aqui que a experiência em engenharia entra em ação, especialmente no caso de aplicações complexas. Dividimo-lo em fases lógicas.

Considerações sobre a conceção das juntas e os materiais

A conceção da junta é fundamental. Tem de ser adequado ao método de soldadura e aos materiais escolhidos. Por exemplo, o desenho para a soldadura de plástico por ultra-sons é muito diferente de outros métodos.

A seleção do material também determina o nosso ponto de partida. Analisamos as propriedades do polímero, como o índice de fluxo de fusão e a temperatura de transição vítrea. Estes factores influenciam fortemente a seleção dos parâmetros iniciais.

Seleção e otimização de parâmetros

Começamos com um conjunto de parâmetros de base. Estes são obtidos a partir de fichas técnicas de materiais e da experiência de projectos anteriores no PTSMAKE. Este é apenas o ponto de partida.

A verdadeira magia acontece durante a otimização iterativa. Utilizamos uma abordagem de Design de Experiências (DOE) para testar variáveis de forma eficiente. Este método permite-nos ver como interagem factores como a pressão, a temperatura e o tempo.

Utilizando um método estruturado como um matriz ortogonal9 ajuda-nos a testar múltiplas variáveis em simultâneo. Reduz drasticamente o número de ensaios necessários. Isto poupa tempo e material.

| Fator | Nível 1 | Nível 2 | Nível 3 |

|---|---|---|---|

| Pressão de soldadura | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Tempo de soldadura | 0,5 seg | 1,0 seg | 1,5 seg |

| Amplitude | 60 microns | 70 microns | 80 microns |

Este processo sistemático afina a operação. Continuamos até que todos os requisitos iniciais sejam cumpridos de forma consistente, assegurando um processo de soldadura robusto e repetível.

Uma abordagem sistemática transforma o desenvolvimento de processos de uma arte numa ciência. Ao definirmos os requisitos, concebermos a junta, estabelecermos os parâmetros iniciais e utilizarmos o DOE para otimização, criamos um processo fiável e eficiente. Isto garante uma qualidade consistente desde a primeira até à última peça.

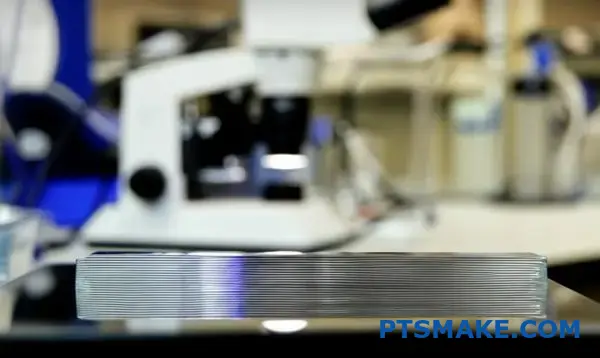

Como diagnosticar a qualidade da soldadura através de secções transversais e microscopia?

O diagnóstico da qualidade da soldadura é um processo preciso e metódico. Não se trata de adivinhação. Fornece uma janela clara para a estrutura interna de uma junta.

Este guia divide-o em três passos fundamentais. Segui-los assegura que obtém sempre resultados exactos e repetíveis. Trata-se de uma competência fundamental para a garantia de qualidade.

O fluxo de trabalho essencial

O procedimento pode ser simplificado em três fases principais. Cada fase baseia-se na anterior, conduzindo a uma análise conclusiva.

| Etapa | Objetivo | Principais equipamentos necessários |

|---|---|---|

| 1. Corte | Isolar uma secção transversal limpa | Serra de diamante de baixa velocidade |

| 2. Polimento | Criar uma superfície lisa como um espelho | Máquina de polir, abrasivos |

| 3. Exame | Identificar e documentar defeitos | Microscópio metalúrgico |

Um guia prático para a análise de soldaduras

Vamos explorar cada etapa com mais pormenor. Nos nossos projectos anteriores no PTSMAKE, descobrimos que saltar ou apressar qualquer uma destas etapas conduz a dados pouco fiáveis. A precisão em cada fase não é negociável.

Etapa 1: Cortar a amostra

Em primeiro lugar, é necessário cortar a amostra perpendicularmente à linha de soldadura. Utilizamos uma serra de precisão de baixa velocidade com uma lâmina revestida a diamante.

Esta técnica é fundamental. Minimiza o calor e o stress mecânico na amostra. Um corte grosseiro pode introduzir danos que podem ser confundidos com um defeito de soldadura mais tarde.

Etapa 2: Polimento da secção transversal

Após o corte, a amostra é normalmente montada numa resina epoxi. Isto facilita o seu manuseamento durante o polimento.

O processo de polimento começa com papéis abrasivos de grão grosso. De seguida, passamos para grãos progressivamente mais finos. O objetivo é remover todos os riscos da fase de corte.

Por fim, utilizamos uma suspensão de polimento fino. Isto cria uma superfície espelhada e sem riscos. Este nível de clareza é essencial para uma visualização microscópica exacta. A análise de ligação interfacial10 depende inteiramente desta preparação.

Etapa 3: Exame microscópico

Com uma amostra perfeitamente polida, passamos para o microscópio. Aqui, podemos finalmente ver a história interna da soldadura. Isto é especialmente importante para processos como a soldadura de plástico por ultra-sons.

Defeitos de soldadura comuns a identificar

| Tipo de defeito | Caraterísticas visuais | Causas comuns |

|---|---|---|

| Vazios | Pequenas bolsas, frequentemente esféricas, no interior da soldadura | Ar retido, humidade ou libertação de gases |

| Ligação deficiente | Uma linha clara de separação na interface de soldadura | Energia, pressão ou tempo insuficientes |

| Degradação | Material carbonizado, queimado ou descolorido | Energia excessiva ou duração excessiva da soldadura |

| Fluxo insuficiente | O material de soldadura não preenche completamente a junta | Parâmetros ou conceção de juntas incorrectos |

Este processo de três passos - corte preciso, polimento metódico e exame microscópico pormenorizado - é o padrão de ouro. Transforma a avaliação da qualidade de uma suposição numa ciência, fornecendo provas claras da integridade estrutural de uma soldadura.

Qual é uma abordagem sistemática para a resolução de problemas de resistência de soldadura inconsistente?

Um fluxograma lógico é a melhor ferramenta para a resolução de problemas. Não salte para definições complexas. Comece pelo básico. Este processo metódico poupa tempo e frustração.

Começamos sempre pelas variáveis mais comuns. Estas causam frequentemente os maiores problemas. Verifique-as antes de mexer em qualquer parâmetro da máquina.

Controlos físicos iniciais

Primeiro, confirme se a configuração física está correta. Peças inconsistentes ou uma fixação solta podem arruinar qualquer soldadura.

| Variável a verificar | Ponto-chave da inspeção |

|---|---|

| Consistência da peça | As dimensões, o material e a localização dos portões são idênticos? |

| Estabilidade da fixação | A peça está bem fixa, sem movimento? |

| Aperto da pilha | Todos os componentes (buzina, booster, conversor) estão apertados? |

| Regulação da pressão | A pressão do ar é consistente e está corretamente regulada? |

Estes controlos simples resolvem muitos problemas.

Desenvolver uma lógica de resolução de problemas mais profunda

Uma abordagem sistemática evita a adivinhação aleatória. Obriga-o a excluir as causas simples antes de abordar as complexas. Isto é crucial no fabrico de alta precisão.

No PTSMAKE, tratamos a resolução de problemas como uma experiência científica. Alteramos uma variável de cada vez. Isto ajuda-nos a isolar a causa principal de forma eficaz. Caso contrário, nunca saberemos realmente o que solucionou o problema.

Caminho de escalonamento para problemas de soldadura

Se as verificações iniciais forem aprovadas, pode avançar. Agora, analisamos os parâmetros da máquina e as propriedades dos materiais. Este é um passo mais avançado.

Alguns polímeros são higroscópico11, ou seja, absorvem a humidade. Com base nos resultados dos nossos testes, isto pode afetar drasticamente a resistência da soldadura. Assim, a condição do material é um ponto de controlo crítico.

A tabela abaixo mostra um percurso lógico de escalonamento para a soldadura de plásticos por ultra-sons.

| Estágio | Área de incidência | Exemplo de acções |

|---|---|---|

| Fase 1 | Configuração mecânica | Verificar o ajuste da peça, a segurança da fixação e o aperto da pilha. |

| Fase 2 | Parâmetros do processo | Ajustar o tempo de soldadura, o tempo de retenção ou a amplitude de forma incremental. |

| Fase 3 | Integridade do material | Verificar o teor de humidade, a contaminação ou a variação do lote. |

| Fase 4 | Saúde do equipamento | Inspecionar a buzina e o conversor quanto a desgaste ou danos. |

Este método estruturado garante que nada é esquecido.

Um fluxograma sistemático poupa tempo ao abordar primeiro os problemas físicos comuns. Ao confirmar a consistência da peça, a estabilidade da fixação e a pressão antes de ajustar os parâmetros, pode isolar os problemas de forma muito mais eficiente e evitar complicações desnecessárias.

Como resolveria uma elevada taxa de rejeição de defeitos cosméticos?

A resolução das elevadas taxas de defeitos cosméticos requer uma visão alargada. Raramente se trata de um problema isolado. O problema está muitas vezes relacionado com a conceção, as ferramentas e o processo. Cada área pode criar ou piorar as falhas.

Resolução holística de problemas

É necessário analisar todo o sistema. Uma pequena falha de conceção pode ser amplificada por definições de processo incorrectas. Vemos isto frequentemente no fabrico.

Principais áreas de investigação

É necessário um controlo sistemático. Começamos por isolar as variáveis. Isto ajuda a identificar a causa principal sem confusão.

| Domínio | Causa raiz comum |

|---|---|

| Desenho da peça | Cantos internos afiados |

| Ferramentas | Contacto irregular da buzina |

| Jogos | Suporte inadequado de peças |

| Processo | Força ou tempo excessivos |

Um mergulho mais profundo nas causas profundas

Uma taxa de rejeição elevada é um puzzle com muitas peças. Em projectos anteriores no PTSMAKE, aprendemos que estas peças estão interligadas. Não é possível resolver o problema de uma área isoladamente.

O efeito dominó na indústria transformadora

Considere uma peça com cantos internos afiados. Esta escolha de design cria um ponto de alta concentração de tensões12. Esta fraqueza pode não ser um problema por si só.

No entanto, combine-o com um dispositivo de fixação que forneça um suporte fraco. A peça pode agora fletir durante o processamento. Isto aumenta ainda mais a tensão.

Agora, aplique uma força excessiva durante um processo de montagem como a soldadura de plástico por ultra-sons. A força elevada, combinada com a tensão do canto agudo e do suporte deficiente, provoca uma fissura ou uma marca de queimadura. O defeito aparece.

Parâmetros interligados

Cada parâmetro influencia os outros. Ajustar um deles sem ter em conta o impacto nos restantes é um erro comum. Pode levar a perseguir os problemas sem encontrar uma verdadeira solução.

| Fator | Interação com outros factores | Defeito potencial |

|---|---|---|

| Desenho da peça | Influencia os requisitos de ferramentas e acessórios | Fissuras, marcas de afundamento |

| Ferramentas | Afetado pela geometria da peça e pelas definições do processo | Soldaduras irregulares |

| Jogos | Crítico para a gestão das forças do processo | Deformação da peça, arranhões |

| Processo | Deve estar sintonizado com a conceção e as ferramentas | Marcas de queimadura, degradação do material |

Descobrimos que o mapeamento destas interações é o caminho mais rápido para um processo de fabrico estável e fiável.

Uma abordagem sistemática é essencial para defeitos cosméticos. É necessário analisar a forma como o design da peça, as ferramentas, os acessórios e os parâmetros do processo interagem. Esta visão integrada revela a verdadeira causa raiz, evitando um ciclo de correcções temporárias e problemas recorrentes.

Como é que gere os projectos de soldadura que envolvem peças muito finas ou delicadas?

O manuseamento de componentes muito finos ou delicados é um desafio comum. O sucesso depende da utilização de técnicas avançadas com precisão. É uma questão de delicadeza, não de força.

Concentramo-nos em minimizar o stress nas peças. Isto garante uma soldadura forte sem causar danos ou distorção.

Principais técnicas avançadas

Afinar o processo

Começamos por ajustar os parâmetros do núcleo. Isto inclui a utilização de uma amplitude mais baixa para reduzir o stress vibracional. É um primeiro passo fundamental.

Eis algumas das principais estratégias que utilizamos no PTSMAKE.

| Estratégia | Objetivo principal | Melhor para |

|---|---|---|

| Baixa amplitude | Reduzir o stress na peça | Materiais extremamente finos ou frágeis |

| Controlo da distância de colapso | Assegurar uma profundidade de soldadura consistente | Aplicações que exigem elevada precisão |

| Luminárias especializadas | Evitar o movimento/distorção da peça | Geometrias complexas ou assimétricas |

| Filme intermediário | Absorver e distribuir energia | Plásticos sensíveis ao calor ou transparentes |

Estes métodos permitem um controlo muito maior.

Integração do controlo avançado para o sucesso

Para aplicações exigentes, temos de combinar várias estratégias avançadas. Não se trata de uma solução única, mas de uma abordagem completa do sistema.

Baixa amplitude e controlo preciso

Utilizar o baixo amplitude13 é fundamental. Reduz a tensão mecânica sobre as peças delicadas durante o ciclo de soldadura. Isto evita a fissuração ou a fadiga do material.

Juntamos a isto um controlo extremamente preciso da distância de colapso. Em vez de soldar por tempo, soldamos a uma profundidade específica. Isto garante que cada soldadura é idêntica e evita a soldadura excessiva. Isto é vital para dispositivos médicos ou electrónicos.

O papel do apoio e da gestão da energia

As fixações especializadas não são negociáveis. A fixação deve suportar totalmente a peça, não deixando nenhuma área sem suporte. Isto evita qualquer flexão ou vibração que possa levar a falhas.

Em alguns projectos de soldadura de plásticos por ultra-sons, introduzimos uma película intermediária de absorção de energia. Esta película fina é colocada entre a corneta e a peça. Ajuda a distribuir a energia ultra-sónica de forma mais uniforme.

Esta técnica é particularmente útil para evitar a marcação da superfície em peças cosmeticamente sensíveis.

| Desafio | Solução avançada | Benefício chave |

|---|---|---|

| Fratura de peças | Utilizar definições de baixa amplitude | Minimiza o stress mecânico e a acumulação de calor |

| Soldaduras inconsistentes | Implementar um controlo preciso da distância de colapso | Obtém resultados repetíveis com tolerâncias apertadas |

| Distorção de peças | Conceber equipamentos totalmente compatíveis | Elimina o movimento e assegura um alinhamento correto |

| Marcação de superfície | Aplicar uma película de energia intermédia | Difunde a energia para proteger a superfície da peça |

Combinando estes métodos, podemos soldar com sucesso até os componentes mais frágeis.

A gestão de projectos de soldadura delicados exige mais do que procedimentos padrão. Envolve a integração de baixa amplitude, controlo preciso do colapso, dispositivos personalizados e, por vezes, películas de energia. Esta abordagem multifacetada assegura a resistência e a integridade das peças mais difíceis.

Como se cria um plano de controlo de processos para um dispositivo médico crítico?

Para dispositivos médicos críticos, não há espaço para erros. Um plano de controlo de processos robusto não é apenas uma boa prática; é um requisito. Este plano é o seu manual para consistência e segurança.

A Fundação: 100% Controlo de dados

Cada peça é importante. É por isso que monitorizamos 100% de soldaduras. Registamos os dados de cada ciclo para garantir que nada é esquecido. Isto proporciona uma rastreabilidade completa.

Parâmetros-chave de soldadura

Concentramo-nos nos parâmetros críticos para a qualidade (CTQ).

| Parâmetro | Porque é monitorizado |

|---|---|

| Energia de soldadura | Assegura energia suficiente para uma ligação forte. |

| Distância de colapso | Confirma o fluxo de materiais e a integridade das juntas. |

| Tempo de soldadura | Controla a duração da aplicação de energia. |

| Frequência | Verifica o desempenho e a estabilidade da máquina de soldar. |

Estes dados em tempo real são o núcleo da nossa estratégia de controlo.

A criação do plano de controlo é um processo metódico. Passa da compreensão do processo para o controlo e resposta activos. Trata-se de definir as regras antes de o jogo começar.

Definição dos limites de controlo

Em primeiro lugar, é necessário estabelecer os limites superior e inferior de controlo (UCL/LCL). Estes não são palpites aleatórios. São determinados estatisticamente durante a validação do processo, utilizando frequentemente um projeto de experiências (DOE).

Estes limites criam uma "janela de segurança" para a produção. Para um determinado parâmetro, como a potência num soldadura de plástico por ultra-sons o resultado da máquina deve situar-se dentro desta janela.

Definição de acções para desvios

O que acontece quando uma soldadura está fora das especificações? O seu plano deve definir isto claramente. Não há ambiguidade. Nos nossos projectos anteriores no PTSMAKE, estabelecemos um protocolo claro para esta situação.

Acções imediatas

Qualquer peça produzida a partir de uma soldadura fora das especificações é imediatamente segregada. É colocada em quarentena para evitar que chegue à fase seguinte. Este é um primeiro passo não negociável.

O sistema deve também acionar um alarme para alertar os operadores e engenheiros.

Investigação e correção

De seguida, inicia-se uma investigação. Analisamos os dados para compreender a causa principal. Esta pode ser a variação do material, o desvio do equipamento ou um erro do operador. O processo formal para este efeito é uma parte essencial do Acções Corretivas e Preventivas (CAPA)14. Com base nas nossas conclusões, tomamos medidas para que o processo volte a estar sob controlo.

Um plano de controlo bem sucedido para um dispositivo médico crítico depende de três coisas: Monitorização de dados 100%, limites de controlo estatisticamente definidos e um plano de ação claro e imediato para quaisquer resultados fora das especificações. Isto garante a qualidade da peça e a segurança do paciente.

Quando se deve escolher a soldadura por ultra-sons em vez de outros métodos de união?

A escolha do método de união correto é uma decisão crítica. Tem impacto na velocidade de produção, no custo e na qualidade final do seu produto. Não se trata apenas de escolher uma tecnologia. Trata-se de uma escolha estratégica.

Fazer a chamada certa

A soldadura por ultra-sons é fantástica pela sua rapidez e precisão. Mas nem sempre é a melhor opção para todos os projectos. Outros métodos, como a soldadura por vibração ou por laser, têm os seus próprios pontos fortes.

Vejamos uma comparação simples.

| Método | Melhor para | Considerações fundamentais |

|---|---|---|

| Ultrassónico | Grande volume, peças pequenas | Compatibilidade dos materiais |

| Adesivo | Materiais dissimilares | Tempo de cura, preparação da superfície |

Este quadro dá uma visão geral rápida. É necessário um mergulho mais profundo para fazer uma escolha informada.

Fazer a melhor escolha requer um enquadramento claro. Na PTSMAKE, orientamos os clientes através de uma matriz de comparação. Esta ajuda a visualizar as vantagens e desvantagens entre os diferentes métodos de montagem. Clarifica o melhor caminho a seguir.

A matriz de comparação

Esta matriz avalia factores-chave para cada método de união. É uma ferramenta que aperfeiçoámos ao longo de muitos projectos para ajudar os nossos parceiros a tomar decisões estratégicas. O processo começa por compreender como os diferentes métodos geram calor. Por exemplo, os métodos de ultra-sons e de vibração dependem ambos da geração de calor de fricção15 para derreter e fundir o plástico.

Avaliação pormenorizada

Aqui está um resumo de como a soldadura de plástico por ultra-sons se compara às alternativas comuns. Estes dados provêm dos nossos testes internos e da nossa experiência em projectos.

| Fator | Soldadura por ultra-sons | Soldadura por vibração | Soldadura a laser | Adesivos/Solventes |

|---|---|---|---|---|

| Tempo de ciclo | Muito rápido (1-2 segundos) | Moderado (15-30 seg) | Rápido (5-15 seg) | Lento (minutos a horas) |

| Material Comp. | Bom (especialmente rígido) | Excelente (gama alargada) | Bom (transmissivo/absorvente) | Excelente (dissimilar) |

| Custo das ferramentas | Moderado | Elevado | Elevado | Baixa |

| Geometria da junta | Necessidades específicas de conceção | Mais flexível | Muito flexível | Altamente flexível |

| Selo hermético | Excelente | Bom | Excelente | Variável |

Principais conclusões

A soldadura por ultra-sons destaca-se pelos seus tempos de ciclo incrivelmente rápidos. Isto torna-a ideal para a produção de grandes volumes. No entanto, as ferramentas podem representar um investimento inicial significativo em comparação com a utilização de adesivos.

O melhor método de união depende das necessidades específicas do seu projeto. A soldadura por ultra-sons é a melhor escolha para a velocidade e criação de vedações fortes e herméticas em plásticos compatíveis. Esta matriz fornece um ponto de partida claro para o seu processo de tomada de decisão.

Como resolveria um problema de soldadura causado por peças inconsistentes?

Os problemas de soldadura apontam frequentemente para o próprio processo. Mas o verdadeiro problema pode ser externo. Peças inconsistentes são uma causa frequente, mas negligenciada.

O verdadeiro culpado

Quando as peças não correspondem às especificações, o seu processo de soldadura é prejudicado. Tentar ajustar as definições da máquina de soldar para cada peça defeituosa não é uma solução. É uma correção temporária que cria mais problemas.

Primeiro, quantificar o problema

Antes de tocar na máquina de soldar, medir as peças. Utilize ferramentas precisas para compreender a variação. Estes dados são o seu ponto de partida para uma verdadeira solução.

| Abordagem | Descrição | Resultado |

|---|---|---|

| Reativo | Ajustar a máquina de soldar a cada peça | Soldaduras inconsistentes, elevado desperdício |

| Proactivo | Medição de peças, fixação da fonte | Qualidade consistente, custos mais baixos |

Uma abordagem baseada em dados para a consistência

A procura de parâmetros de soldadura para peças inconsistentes é ineficiente. A melhor estratégia é corrigir as peças primeiro. Isto garante uma base estável para todo o processo de montagem, especialmente para algo tão preciso como a soldadura de plástico por ultra-sons.

Quantificação da variabilidade

O primeiro passo é sempre a recolha de dados. Temos de compreender a extensão da incoerência. Não se trata de culpar um departamento ou um fornecedor. Trata-se de definir objetivamente o problema. Utilizamos ferramentas de medição para quantificar o variabilidade de peça para peça16. Isto diz-nos exatamente o quanto as dimensões diferem do desenho nominal.

| Ferramenta de medição | Melhor para | Nível de precisão |

|---|---|---|

| Paquímetros digitais | Verificações rápidas, dimensões básicas | Bom |

| Micrómetros | Espessura crítica, diâmetros | Elevado |

| CMM | Geometrias complexas, análise completa | Muito elevado |

Colaboração com a fonte

Com dados claros, pode trabalhar com a fonte. Esta pode ser o seu departamento interno de moldagem ou um fornecedor externo. Nos nossos projectos no PTSMAKE, promovemos a comunicação direta. Partilhamos os relatórios da CMM e trabalhamos em conjunto para encontrar a causa principal no processo de moldagem. Esta abordagem colaborativa resolve o problema de forma permanente. Previne problemas futuros e melhora a qualidade geral do produto.

Um processo de soldadura estável começa com peças consistentes. A melhor estratégia é medir primeiro a variabilidade das peças. Em seguida, colabore com o departamento de moldagem ou com o fornecedor para resolver a causa principal, em vez de ajustar constantemente o soldador.

Como pode tirar partido da automatização com a soldadura por ultra-sons para uma produção de grande volume?

Pensar para além de uma única máquina é fundamental. O futuro da produção de grandes volumes reside na integração ao nível do sistema. Temos de ver a soldadura por ultra-sons não como um passo isolado, mas como uma parte interligada de um ecossistema de fabrico maior e inteligente.

A próxima fronteira: integração ao nível do sistema

Esta abordagem combina várias tecnologias avançadas. Cria um fluxo contínuo desde as peças em bruto até aos produtos acabados. Cada componente comunica para otimizar toda a linha.

Mais inteligente, mais rápido, melhor

Podemos integrar a robótica para um manuseamento preciso das peças. Os sistemas de visão podem efetuar inspecções antes mesmo de a soldadura ocorrer. A recolha automatizada de dados alimenta diretamente o Sistema de Gestão da Qualidade (SGQ) da sua fábrica.

| Caraterística | Automatização tradicional | Sistema integrado |

|---|---|---|

| Manuseamento de peças | Alimentadores manuais ou simples | Braços robóticos |

| Inspeção | Controlos de pós-produção | Sistemas de visão em tempo real |

| Dados | Registo manual | Alimentação automatizada do QMS |

| Otimização | Ajustes reactivos | Análise preditiva |

A integração destes sistemas transforma a área de produção. Passamos de um modelo de fabrico reativo para um modelo de fabrico proactivo, essencial para aumentar a produção de forma eficiente e fiável. Na PTSMAKE, acompanhamos os nossos clientes nesta evolução.

Criar um ecossistema de soldadura inteligente

Trata-se de construir um processo coeso e de auto-monitorização. A robótica faz mais do que apenas mover peças. Garantem uma orientação e colocação perfeitas em todas as ocasiões, o que é fundamental para uma qualidade de soldadura consistente em qualquer aplicação de soldadura de plásticos por ultra-sons.

O papel dos sistemas de visão avançados

Os sistemas de visão modernos são incrivelmente poderosos. Eles podem inspecionar peças quanto a defeitos de moldagem, contaminação ou montagem incorreta antes de chegarem ao soldador. Essa simples verificação pré-soldagem evita a criação de uma peça ruim, economizando tempo e material significativos.

Dados: A espinha dorsal da qualidade

Cada soldadura gera dados valiosos. Estamos a falar de pressão, amplitude e energia consumida. Num sistema integrado, estes dados são captados automaticamente. Esta informação constrói uma gémeo digital17 do processo de produção. Permite a monitorização em tempo real e a análise do histórico, constituindo o núcleo de um SGQ robusto.

| Tecnologia integrada | Benefício primário | Impacto na produção |

|---|---|---|

| Robótica | Consistência e velocidade | Tempos de ciclo reduzidos, menos erros de manuseamento |

| Sistemas de visão | Controlo de qualidade proactivo | Taxas de refugo mais baixas, melhor qualidade das peças |

| Dados automatizados | Transparência do processo | Rastreabilidade melhorada, manutenção preditiva |

O futuro da soldadura por ultra-sons de grande volume é um sistema interligado. Ao integrar a robótica, a visão e a recolha automatizada de dados, criamos um ecossistema inteligente que aumenta a eficiência, evita defeitos e proporciona um controlo de processo sem paralelo.

Assumir a liderança na soldadura por ultra-sons de plásticos com o PTSMAKE

Pronto para elevar a sua produção com soluções avançadas de soldadura de plástico por ultra-sons? Contacte a PTSMAKE hoje mesmo para obter um orçamento personalizado ou uma consulta técnica. Descubra por que os principais fabricantes do mundo confiam em nós para obter precisão, qualidade e consistência, desde o protótipo até a produção em larga escala. Envie sua consulta agora!

Saiba como esta propriedade chave afecta a seleção de materiais e a conceção de juntas para uma resistência óptima. ↩

Saiba mais sobre o princípio fundamental de como as ondas ultra-sónicas geram calor nos polímeros. ↩

Compreenda como esta propriedade do material permite vedações fortes e herméticas na soldadura por ultra-sons. ↩

Veja como os polímeros se decompõem durante a soldadura e aprenda métodos específicos para evitar este problema. ↩

Descubra a ciência subjacente à conversão de sinais eléctricos no movimento mecânico essencial para a soldadura por ultra-sons. ↩

Saiba o que significa a amplitude na soldadura por ultra-sons e porque é um parâmetro crítico para o sucesso. ↩

Saiba como esta propriedade essencial do material determina o sucesso do seu processo de soldadura. ↩

Saiba como esta propriedade afecta a transferência de energia e a qualidade da soldadura em aplicações ultra-sónicas. ↩

Descubra como esta ferramenta estatística simplifica testes complexos e acelera a otimização de processos. ↩

Saiba mais sobre como as forças moleculares criam juntas de soldadura fortes e fiáveis. ↩

Saiba como a absorção de humidade pode afetar drasticamente o desempenho e a integridade da soldadura de polímeros. ↩

Saiba como este conceito cria pontos fracos que conduzem a fissuras e outras falhas estéticas. ↩

Saiba mais sobre como a amplitude de vibração afecta a qualidade da soldadura e a integridade do material. ↩

Compreender como os sistemas CAPA impulsionam a melhoria da qualidade e asseguram a total conformidade regulamentar. ↩

Compreender a ciência por detrás da forma como a vibração gera calor para criar uma ligação molecular nos plásticos. ↩

Saiba como esta métrica de qualidade chave afecta a soldadura e a eficiência geral do fabrico. ↩

Saiba como este modelo virtual pode revolucionar o seu processo de fabrico, prevendo resultados e optimizando o desempenho. ↩