Como escolher um perfil de alumínio?

Selecionar o perfil de alumínio certo pode ser uma tarefa difícil com tantas opções disponíveis. A escolha errada pode levar a atrasos no projeto, falhas estruturais ou despesas desnecessárias. Muitos engenheiros e projectistas debatem-se com o equilíbrio entre o custo, os requisitos de resistência e as necessidades específicas da aplicação.

Para escolher o perfil de alumínio adequado, avalie primeiro as necessidades da sua aplicação e, em seguida, considere factores como requisitos de carga, condições ambientais, métodos de ligação e opções de acabamento da superfície. Combine estes requisitos com as séries de perfis e especificações adequadas.

Na PTSMAKE, já orientei centenas de clientes na seleção de perfis de alumínio e vi como a escolha certa pode ser decisiva para o sucesso ou fracasso de um projeto. Neste guia, partilharei o que é mais importante na seleção de perfis para as suas necessidades específicas e ajudá-lo-ei a evitar erros dispendiosos que podem afetar o sucesso do seu projeto.

O perfil de alumínio enferruja?

Alguma vez especificou o alumínio pensando que era imune aos efeitos ambientais, apenas para ver alterações mais tarde? Está confuso se aquele pó branco ou a corrosão na superfície é de facto ferrugem?

Tecnicamente, os perfis de alumínio não "enferrujam" da mesma forma que o ferro ou o aço. A ferrugem refere-se especificamente ao óxido de ferro. No entanto, o alumínio corrói, formando uma camada protetora de óxido de alumínio.

Vamos aprofundar esta questão comum. Embora o alumínio não forme a ferrugem escamosa castanho-avermelhada que se vê no aço, sofre a sua própria forma de oxidação. Compreender esta diferença é crucial na seleção de materiais, especialmente para aplicações exigentes.

Compreender a diferença: Ferrugem vs. Corrosão

A ferrugem é o termo comum para a corrosão do ferro e das suas ligas, como o aço. Resulta da reação do ferro com o oxigénio na presença de água ou humidade do ar, formando óxidos de ferro. O alumínio, por outro lado, reage muito rapidamente com o oxigénio, formando óxido de alumínio.

A camada protetora de óxido

Como se forma

Quando o alumínio é exposto ao ar, forma-se quase instantaneamente na sua superfície uma camada muito fina e dura de óxido de alumínio (Al₂O₃). Esta camada está fortemente ligada ao alumínio que se encontra por baixo.

Os seus benefícios

Ao contrário da ferrugem do ferro, que é porosa e se desprende, expondo o metal fresco a mais ferrugem, a camada de óxido de alumínio é densa e adere firmemente. Esta camada actua como uma barreira natural, protegendo o alumínio subjacente de mais corrosão significativa em muitas condições. Esta caraterística de auto-proteção é uma das principais vantagens do alumínio.

Factores que influenciam a corrosão do alumínio

Embora naturalmente resistente, o alumínio não é completamente imune à corrosão, especialmente em condições específicas.

Condições ambientais

A exposição a determinados ambientes pode quebrar a camada protetora de óxido e levar à corrosão:

- Alta salinidade: As zonas costeiras ou a exposição a sais de degelo podem provocar corrosão por picadas.

- pH extremo: Ambientes muito ácidos ou alcalinos (pH 9) podem atacar a camada de óxido.

- Poluentes: Os poluentes industriais, como o dióxido de enxofre, podem acelerar a corrosão.

- Contacto com metais dissimilares: Isto pode levar a corrosão galvânica1 se houver humidade.

Ligas de alumínio

A liga de alumínio específica utilizada também tem impacto na resistência à corrosão. O alumínio puro tem uma excelente resistência, mas os elementos de liga adicionados para aumentar a resistência ou outras propriedades (comuns em perfis de alumínio personalizados) pode, por vezes, reduzi-lo ligeiramente. Na PTSMAKE, com base em projectos anteriores, ajudamos os clientes a selecionar ligas como as da série 6000 (por exemplo, 6061 ou 6063) que oferecem um bom equilíbrio entre força, trabalhabilidade e resistência à corrosão para muitas aplicações estruturais e arquitectónicas.

Eis uma comparação simples:

| Caraterística | Ferrugem do ferro (por exemplo, no aço) | Corrosão do alumínio (camada de óxido) |

|---|---|---|

| Nome químico | Óxidos de ferro | Óxido de alumínio |

| Aparência | Castanho-avermelhado, escamoso | Pó branco/cinzento, picaduras |

| Propriedade da camada | Poroso, não protetor | Densa, geralmente protetora |

| Efeito sobre o metal | Degradação progressiva | Frequentemente auto-limitada |

A compreensão destas nuances ajuda a conceber produtos duradouros e a selecionar tratamentos de superfície adequados, se necessário, para perfis de alumínio personalizados.

Um perfil de alumínio é resistente?

Já se questionou se o alumínio está realmente à altura das suas necessidades estruturais? Será que o peso mais leve o faz duvidar da sua capacidade de suportar cargas exigentes, pondo potencialmente em risco a integridade do projeto?

Sim, os perfis de alumínio podem ser excecionalmente fortes, especialmente tendo em conta a sua baixa densidade. A resistência efectiva depende em grande parte da liga específica escolhida, do desenho geométrico do perfil e de quaisquer tratamentos térmicos aplicados.

A reputação do alumínio de ser leve por vezes ofusca o seu potencial de resistência. Mas a resistência não tem apenas a ver com força bruta; tem muitas vezes a ver com a relação resistência/peso, onde o alumínio se destaca. Vamos analisar o que torna um perfil de alumínio forte.

Factores que definem a força

Vários elementos-chave determinam a resistência de um perfil de alumínio específico. Compreender estes elementos ajuda a selecionar o material certo para a sua aplicação.

Composição da liga

O alumínio é quase sempre ligado a outros elementos (como o silício, o magnésio, o cobre) para melhorar propriedades específicas. Na PTSMAKE, trabalhamos frequentemente com a série 6000 (como 6061 e 6063) para perfis de alumínio personalizados porque oferecem uma excelente combinação de força, maquinabilidade e resistência à corrosão, adequada para muitas utilizações estruturais e industriais.

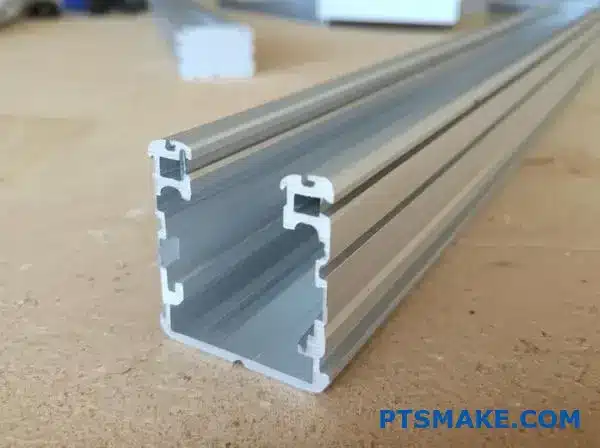

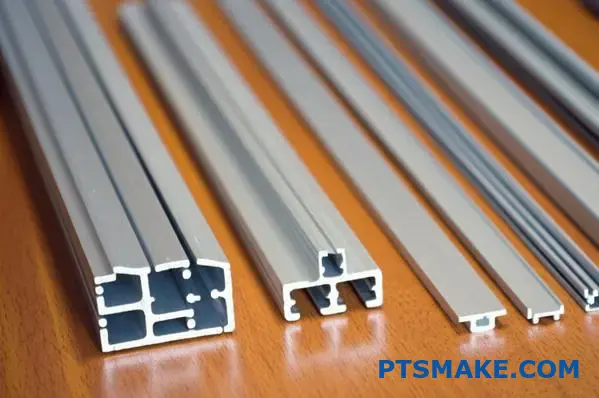

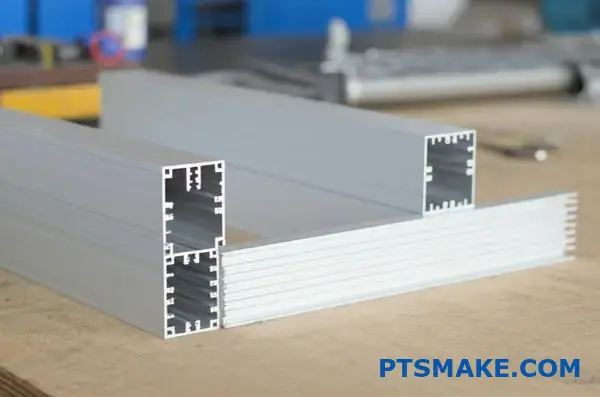

Geometria do perfil

A forma do perfil tem um impacto significativo na sua rigidez e capacidade de suporte de carga. Desenhos complexos com suportes internos ou secções transversais específicas (como vigas em I ou ranhuras em T) são concebidos para maximizar a resistência em determinadas direcções, optimizando a utilização do material. Um tubo quadrado oco comporta-se de forma diferente sob carga do que uma barra sólida com as mesmas dimensões exteriores.

Tratamento térmico (tempera)

Este é um fator crucial. Processos como o aquecimento e o arrefecimento das ligas de alumínio podem alterar drasticamente as suas propriedades mecânicas. Temperaturas comuns como T5 ou T6 aumentam significativamente a Resistência ao escoamento2 e resistência final à tração em comparação com a liga de base no seu estado recozido (O).

Resistência comparada com o aço

É comum comparar o alumínio com o aço. Embora o aço seja geralmente mais denso e mais forte em termos absolutos, os perfis de alumínio ganham frequentemente quando o peso é um fator crítico.

| Imóveis | Alumínio (6061-T6) | Aço macio (A36) | Unidade | Nota |

|---|---|---|---|---|

| Densidade | ~2.70 | ~7.85 | g/cm³ | O alumínio tem cerca de 1/3 do peso |

| Resistência ao escoamento | ~276 | ~250 | MPa | Mede a resistência à flexão permanente |

| Força de tração final | ~310 | ~400-550 | MPa | Mede o ponto de rutura |

| Resistência ao peso | Mais alto | Inferior | Relativo | O alumínio é frequentemente preferido para a mobilidade |

Com base na experiência em projectos, a escolha entre alumínio e aço resume-se frequentemente às especificidades da aplicação - a resistência absoluta é fundamental ou é mais importante uma elevada relação resistência/peso? Para muitas aplicações que requerem perfis de alumínio personalizadosO alumínio proporciona uma resistência suficiente com uma redução significativa do peso.

Quais são as vantagens do perfil de alumínio?

Já alguma vez se debateu com materiais demasiado pesados, propensos a enferrujar ou que limitam as suas possibilidades de conceção? A seleção do material errado pode levar a custos mais elevados e a um desempenho comprometido.

Os perfis de alumínio oferecem vantagens significativas, incluindo o facto de serem leves, altamente resistentes à corrosão, terem uma excelente relação resistência/peso, uma flexibilidade de design excecional através da extrusão e serem altamente recicláveis, o que os torna uma escolha versátil e sustentável para muitas aplicações.

Vamos explorar estas vantagens com mais pormenor. Compreender porque é que os perfis de alumínio são preferidos em tantas indústrias, desde a construção à eletrónica, pode ajudá-lo a tomar decisões informadas para os seus próprios projectos. Na PTSMAKE, aproveitamos frequentemente estas vantagens para as aplicações exigentes dos nossos clientes.

Natureza leve

Uma das vantagens mais conhecidas é a baixa densidade do alumínio. Tem cerca de um terço do peso do aço. Isto torna os perfis de alumínio mais fáceis e económicos de transportar, manusear e instalar. Em aplicações como a indústria automóvel ou aeroespacial, esta redução de peso traduz-se diretamente em eficiência de combustível e melhor desempenho. Pense no manuseamento manual - componentes mais leves significam menos esforço e uma montagem potencialmente mais rápida.

Excelente resistência à corrosão

Já reparou que o alumínio não enferruja como o ferro ou o aço? O alumínio forma naturalmente uma camada fina e resistente de óxido de alumínio na sua superfície quando exposto ao ar. Esta passivação3 protege o metal subjacente de mais oxidação e da maioria dos tipos de corrosão. Embora os ambientes agressivos possam ainda afectá-lo, para muitas aplicações comuns, esta resistência inerente é uma grande vantagem, reduzindo a necessidade de revestimentos protectores.

Elevada relação resistência/peso

Embora o aço possa ser mais forte em termos absolutos, o alumínio ganha frequentemente quando se considera a resistência em relação ao seu peso. Certas ligas de alumínio, especialmente após tratamento térmico (como a têmpera T6 normalmente aplicada à liga 6061), atingem uma resistência impressionante. Isto faz com que os perfis de alumínio sejam ideais para aplicações estruturais em que a minimização do peso é fundamental sem sacrificar significativamente a capacidade de suporte de carga. Em projectos anteriores na PTSMAKE, vimos este benefício ser fortemente utilizado em estruturas de robótica e automação.

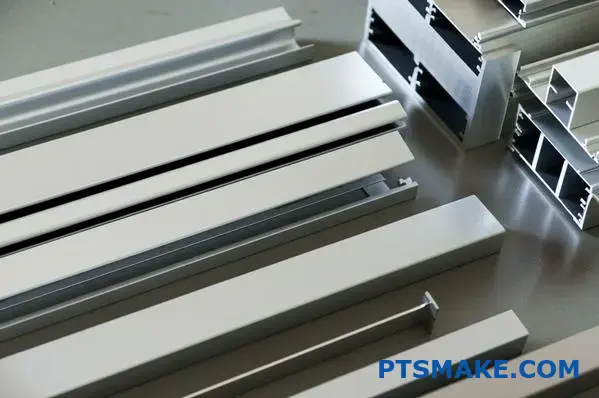

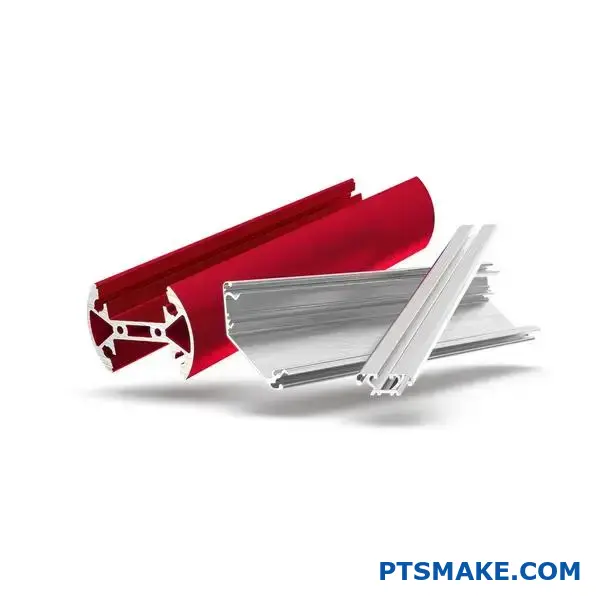

Flexibilidade de conceção e extrudabilidade

O alumínio é altamente maleável e facilmente extrudido. O processo de extrusão permite a criação de formas de secção transversal intrincadas e complexas, adaptadas com precisão a funções específicas. Isto significa que caraterísticas como ranhuras em T, orifícios para parafusos ou aletas de arrefecimento podem ser integradas diretamente no design do perfil. Esta capacidade abre vastas possibilidades para a criação de perfis optimizados e eficientes. perfis de alumínio personalizados, reduzindo frequentemente o número de peças e simplificando a montagem em comparação com as estruturas de aço fabricadas.

Outras vantagens importantes

Para além dos pontos principais, os perfis de alumínio oferecem várias outras vantagens:

| Vantagem | Descrição | Relevância |

|---|---|---|

| Reciclabilidade | O alumínio pode ser reciclado várias vezes sem perder a sua qualidade. | Escolha sustentável e amiga do ambiente. |

| Condutividade térmica | Conduz muito bem o calor, cerca de duas vezes mais eficazmente do que o aço. | Útil para dissipadores de calor e aplicações de permuta de calor. |

| Condutividade eléctrica | Bom condutor, embora não tão bom como o cobre. | Utilizado em barramentos e componentes eléctricos. |

| Não magnético | Não interfere com os campos magnéticos. | Importante para caixas electrónicas sensíveis. |

| Facilidade de maquinagem | Geralmente fácil de maquinar, furar, cortar e fabricar. | Simplifica as operações de processamento secundário. |

Estas vantagens combinadas fazem com que os perfis de alumínio, incluindo perfis de alumínio personalizadosA solução da Microsoft, uma solução de eleição num vasto espetro de indústrias e aplicações.

Que medidas de controlo de qualidade garantem a integridade do perfil?

Preocupado com o facto de os seus perfis de alumínio personalizados poderem não cumprir as especificações rigorosas necessárias? Preocupado com defeitos ocultos que afectam o desempenho ou conduzem a falhas dispendiosas no futuro?

Garantir a integridade envolve uma abordagem em várias fases: verificação rigorosa das matérias-primas, monitorização precisa do processo de extrusão, verificações das dimensões e tolerâncias durante o processo, inspecções completas após a extrusão (testes visuais e mecânicos) e auditorias de qualidade finais antes da expedição. A parceria com um fabricante capaz é fundamental.

Garantir a qualidade da perfis de alumínio personalizados não se trata de um único controlo; é um sistema abrangente que abrange todo o processo de fabrico. Desde o momento em que as matérias-primas chegam até à embalagem final, cada passo necessita de uma supervisão cuidadosa. Vamos analisar os pontos críticos de controlo de qualidade em que nos concentramos no PTSMAKE, com base na nossa experiência no fornecimento de peças de alta precisão.

Verificação de matérias-primas

A qualidade começa com a entrada. Antes mesmo de iniciar a extrusão, a composição do lingote de alumínio deve ser confirmada.

Corresponde à liga especificada (como 6061 ou 6063)? Verificamos isto através de certificações de materiais do fornecedor e, por vezes, efectuamos a nossa própria análise de confirmação utilizando espetrometria. A utilização da liga errada pode afetar drasticamente a força, a resistência à corrosão e a maquinabilidade.

Monitorização durante o processo

O controlo do próprio processo de extrusão é vital. Os principais parâmetros incluem:

- Condição da matriz: Assegurar que a matriz de extrusão é fabricada e mantida com precisão.

- Controlo da temperatura: Monitorização das temperaturas de pré-aquecimento e de extrusão dos biletes. As temperaturas incorrectas afectam as propriedades do material e o acabamento da superfície.

- Velocidade de extrusão: Manter uma velocidade constante para obter resultados uniformes.

Controlos de precisão dimensional

É aqui que a precisão é mais importante para perfis de alumínio personalizados. Os controlos são efectuados durante e após a extrusão.

Os operadores utilizam paquímetros, micrómetros e projectores de perfis para verificações iniciais logo após a extrusão. Para geometrias complexas ou tolerâncias apertadas, as máquinas de medição por coordenadas (CMM) fornecem medições 3D altamente precisas. A precisão dimensional consistente depende de operadores qualificados que utilizam metrologia4 ferramentas.

Tolerâncias críticas

Prestamos especial atenção às dimensões cruciais para a montagem ou funcionamento, assegurando que se enquadram no intervalo de tolerância especificado e acordado com o cliente.

Inspeção e testes pós-extrusão

Depois de os perfis serem arrefecidos e cortados, é essencial efetuar outros controlos.

Inspeção visual

Os perfis são examinados para detetar defeitos de superfície, como riscos, linhas de matriz, inconsistências no acabamento ou contaminação.

Ensaios mecânicos

Dependendo dos requisitos, são efectuados testes como verificações de dureza (por exemplo, Rockwell ou Brinell) e testes de tração em amostras para verificar se as propriedades mecânicas, como a resistência e a ductilidade, cumprem as especificações.

Eis um resumo simplificado dos controlos típicos:

| Fase de controlo | Principais áreas de foco | Ferramentas utilizadas |

|---|---|---|

| Matéria-prima | Verificação da composição da liga | Espectrómetro, Certificações |

| Durante a extrusão | Temperatura, velocidade, estado da matriz | Sensores, Pirómetros |

| Pós-Extrusão (quente) | Verificação da amostra de dimensões críticas | Pinças, Projetor de Perfil |

| Pós-Extrusão (Frio) | Controlo Dimensional Completo, Defeitos Visuais | CMM, paquímetros, inspeção visual |

| Auditoria final de qualidade | Propriedades mecânicas, acabamento de superfície, embalagem | Testador de dureza, Testador de tração |

Auditoria final e documentação

Antes da expedição, uma auditoria de qualidade final confirma que todos os controlos anteriores foram aprovados e que os perfis cumprem todas as especificações da encomenda, incluindo os requisitos de embalagem. Uma documentação exaustiva fornece rastreabilidade e garantia ao cliente. Esta abordagem sistemática assegura a perfis de alumínio personalizados que recebe correspondem sistematicamente às suas expectativas de qualidade.

Quais são os factores de custo dos perfis de alumínio personalizados?

Alguma vez recebeu um orçamento para perfis de alumínio personalizados e se perguntou porque é que os números variam tanto? Sente-se inseguro sobre o que realmente determina o preço final e como gerir o seu orçamento de forma eficaz?

Os principais factores de custo dos perfis de alumínio personalizados incluem a matéria-prima (preço do lingote de alumínio), a complexidade do design do perfil, as ferramentas (criação de matrizes), as tolerâncias necessárias, a escolha da liga e da têmpera, o acabamento da superfície, a quantidade da encomenda e qualquer processamento secundário necessário.

Compreender a repartição destes custos é crucial para um planeamento eficaz do projeto e para a negociação com o fornecedor. Não se trata apenas do peso do alumínio; vários elementos contribuem significativamente para a fatura final. Vamos analisar os principais factores que discuto frequentemente com os clientes da PTSMAKE para garantir a transparência e encontrar soluções rentáveis.

Custo das matérias-primas: A Fundação

Esta é frequentemente a parte mais significativa do custo. Os preços dos lingotes de alumínio flutuam com base na oferta e na procura do mercado global, frequentemente monitorizados por índices como o London Metal Exchange (LME). A liga específica escolhida também é importante. As ligas padrão como 6063 ou 6061 são geralmente mais económicas do que as ligas de alta resistência ou especializadas (por exemplo, série 7000) devido aos custos e disponibilidade dos ingredientes.

Complexidade e tolerâncias do projeto de perfis

Quão complexo é o seu design? Formas complexas com paredes muito finas, cantos internos afiados ou múltiplas secções ocas requerem matrizes mais sofisticadas e velocidades de extrusão mais lentas. Isto aumenta a dificuldade de fabrico e potencialmente a taxa de refugo, aumentando os custos. Do mesmo modo, a exigência de tolerâncias mais rigorosas do que o padrão requer um controlo de processo mais preciso e verificações de qualidade extensivas, aumentando a despesa global. Trata-se sempre de um equilíbrio entre a intenção do projeto e a viabilidade do fabrico.

Investimento em ferramentas (matriz de extrusão)

A criação da matriz de extrusão é normalmente um custo único, muitas vezes referido como Engenharia não recorrente5 (NRE). O custo da própria matriz depende muito da complexidade do perfil, do tamanho e do tipo de aço utilizado para a matriz. Perfis mais complexos requerem matrizes mais complexas (e caras). Embora este seja um investimento inicial, a vida útil da matriz afecta os custos a longo prazo para encomendas repetidas.

Acabamento de superfícies e operações secundárias

Faça o seu perfis de alumínio personalizados precisa de um aspeto específico ou de processamento adicional?

- Acabamentos de superfície: A anodização (transparente ou a cores), o revestimento a pó, a pintura, o polimento ou a escovagem acrescentam etapas e custos. O mascaramento complexo para o acabamento seletivo aumenta ainda mais estes custos.

- Operações secundárias: Cortar em comprimentos específicos, fazer furos, roscas, caraterísticas de maquinagem CNC, dobrar ou soldar acrescenta tempo de trabalho e de máquina, afectando o preço por peça.

Quantidade da encomenda

As economias de escala desempenham um papel importante. As séries de produção maiores resultam geralmente num custo mais baixo por unidade, porque os tempos de preparação e os custos das ferramentas são amortizados por mais peças. As pequenas séries de protótipos terão inevitavelmente um custo por peça mais elevado em comparação com os volumes de produção em massa.

Eis uma visão simplificada do impacto relativo dos custos:

| Fator de custo | Impacto típico nos custos | Notas |

|---|---|---|

| Matéria-prima (liga) | Elevado | Flutua com o mercado, o tipo de liga é importante |

| Complexidade do perfil | Médio a elevado | Afecta o custo da matriz e a velocidade de extrusão |

| Ferramenta (matriz NRE) | Médio (uma única vez) | A complexidade é o principal fator |

| Tolerâncias apertadas | Médio | Requer mais controlo do processo e CQ |

| Acabamento da superfície | Baixo a alto | Depende muito do tipo e da complexidade |

| Operações secundárias | Baixo a alto | Depende do número e do tipo de operações |

| Quantidade da encomenda | Alta (Inversa) | Uma quantidade maior significa geralmente um custo unitário mais baixo |

Ao compreender estes factores, pode ter discussões mais informadas sobre o seu perfis de alumínio personalizados projeto, identificando potencialmente áreas de otimização de custos sem comprometer os requisitos essenciais.

Como pode garantir a fiabilidade do fornecedor a longo prazo?

Encontrou um ótimo fornecedor para os seus perfis de alumínio personalizados, mas como é que garante que continuam a ser óptimos? Preocupado com o facto de a qualidade inicial ou a comunicação poderem desvanecer-se ao longo dos meses ou anos?

Garantir a fiabilidade dos fornecedores a longo prazo implica uma comunicação contínua, a definição de expectativas claras, a monitorização do desempenho através de métricas definidas, a realização de análises ou auditorias periódicas e a promoção ativa de uma parceria de colaboração em vez de uma parceria puramente transacional.

Selecionar um fornecedor é apenas o primeiro passo; manter essa relação e garantir um desempenho consistente requer um esforço contínuo. Trata-se de criar confiança e verificar os resultados durante todo o ciclo de vida do seu compromisso. Com base nas experiências de promoção de parcerias de longo prazo no PTSMAKE, eis como pode construir uma base para uma fiabilidade duradoura com o seu perfis de alumínio personalizados fornecedor.

Estabelecer canais de comunicação claros

Uma comunicação eficaz é a base de qualquer parceria de sucesso. Não fique à espera que surjam problemas.

Controlos regulares

Marque reuniões regulares (virtuais ou presenciais) para discutir os projectos em curso, as previsões e quaisquer desafios potenciais. Isto mantém ambas as partes alinhadas e permite a resolução proactiva de problemas.

Pontos de contacto definidos

Certifique-se de que sabe quem deve contactar para questões específicas (por exemplo, questões técnicas, preocupações com a qualidade, actualizações de horários). Isto simplifica a comunicação e evita confusões.

Monitorizar os indicadores-chave de desempenho (KPI)

Não se pode gerir o que não se mede. Defina e acompanhe métricas objectivas.

Métricas de qualidade

Monitorizar as taxas de defeitos (PPM - peças por milhão), o cumprimento das tolerâncias dimensionais para os seus perfis de alumínio personalizadose a consistência dos acabamentos. Chegar a acordo sobre a forma como os problemas de qualidade serão comunicados e resolvidos.

Desempenho de entrega

Acompanhe as taxas de entrega dentro do prazo (OTD). Atrasos consistentes podem afetar significativamente os seus calendários de produção. Compreender a capacidade e os prazos de entrega do fornecedor é crucial neste domínio.

Capacidade de resposta

Embora seja mais difícil de quantificar, verifique a rapidez com que o fornecedor responde a perguntas, pedidos de orçamento e preocupações. Uma comunicação lenta pode ser um sinal de alerta precoce.

Realizar revisões e auditorias periódicas

As revisões formais e as auditorias ocasionais ajudam a verificar a conformidade e a capacidade actuais.

Comentários de empresas

Realizar revisões trimestrais ou anuais para discutir o desempenho global em relação aos KPI, rever os custos, discutir as necessidades futuras e abordar quaisquer preocupações estratégicas.

Auditorias potenciais

Dependendo da criticidade do perfis de alumínio personalizadosSe a sua empresa não for bem sucedida, considere a possibilidade de efetuar auditorias ocasionais ao processo ou ao sistema de qualidade. Não se trata de desconfiança, mas de garantir a melhoria contínua e verificar se os padrões acordados (como os que defendemos no PTSMAKE) estão a ser mantidos. Isto também ajuda a avaliar a sua Resiliência da cadeia de abastecimento6 contra potenciais perturbações.

Promover a colaboração

Trate o seu fornecedor como um parceiro. Partilhe as previsões relevantes, envolva-o desde o início em novas considerações de conceção para perfis de alumínio personalizados quando necessário, e trabalhar em conjunto para resolver problemas. Um fornecedor que se sinta valorizado tem mais probabilidades de fazer um esforço suplementar. A criação de confiança, um valor fundamental no PTSMAKE, torna tudo mais simples e mais eficaz a longo prazo. Um esforço consistente nestas áreas transforma uma simples transação com um fornecedor numa parceria resistente e de longo prazo.

Que tratamentos de superfície estão disponíveis para perfis de alumínio personalizados?

Alguma vez especificou um acabamento para as suas peças de alumínio, apenas para descobrir mais tarde que não era o mais adequado para o trabalho? Uma escolha incorrecta pode afetar o aspeto do seu produto e a sua durabilidade.

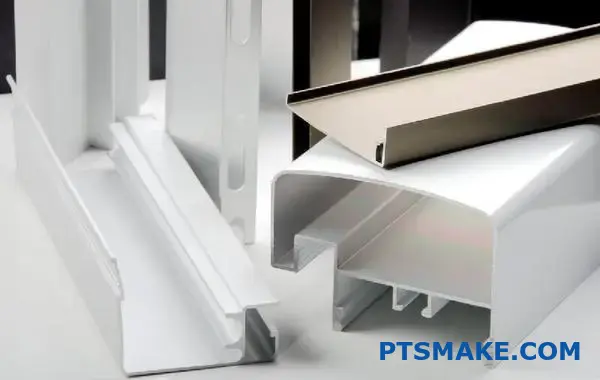

Os tratamentos de superfície comuns para perfis de alumínio personalizados incluem anodização (transparente ou colorida), revestimento em pó, pintura, acabamentos mecânicos como escovagem ou polimento e revestimentos de conversão química. Cada método proporciona diferentes qualidades estéticas e de proteção.

Embora o alumínio bruto tenha alguma resistência natural à corrosão, os tratamentos de superfície são muitas vezes essenciais para aumentar a durabilidade, melhorar o aspeto ou acrescentar propriedades funcionais específicas ao perfis de alumínio personalizados. A escolha depende muito do ambiente de utilização final e do aspeto pretendido. Vamos explorar as principais opções que discutimos frequentemente com os clientes da PTSMAKE.

Anodização

A anodização utiliza um processo eletroquímico para criar uma camada de óxido mais espessa e controlada na superfície do alumínio. É parte integrante do metal e não apenas um revestimento por cima.

Anodização transparente

Isto melhora o aspeto metálico natural, aumentando significativamente a resistência à corrosão e ao desgaste. É popular para peças de arquitetura e de eletrónica de consumo.

Anodização a cores

Durante o processo, podem ser adicionados corantes para obter várias cores, desde o preto e o bronze a tons vibrantes. A cor é selada dentro da camada anódica, proporcionando um acabamento duradouro e atrativo.

Revestimentos orgânicos

Trata-se de aplicar uma camada de material orgânico à superfície.

Revestimento em pó

O pó seco é aplicado electrostaticamente e depois curado sob calor. Cria um acabamento espesso, durável e uniforme, disponível numa vasta gama de cores e texturas. É excelente para proteção contra a corrosão e resistência ao impacto, sendo amplamente utilizado em mobiliário de exterior e peças de automóvel.

Pintura líquida (Wet Coat)

Semelhante ao revestimento em pó em termos de variedade de cores, a tinta líquida oferece diferentes métodos de aplicação e pode obter aparências específicas. Proporciona uma boa proteção, mas pode ser menos resistente a lascas do que o revestimento em pó em alguns cenários.

Deposição electroforética7 (E-Coating)

Este processo utiliza uma corrente eléctrica para depositar a tinta. Proporciona uma excelente cobertura, incluindo formas complexas e superfícies interiores, sendo frequentemente utilizado como primário ou como acabamento autónomo.

Acabamentos mecânicos

Estes tratamentos modificam a textura da superfície através de meios físicos antes de poderem ser aplicados outros revestimentos.

Escovagem

Cria um acabamento acetinado unidirecional com linhas finas. É frequentemente utilizado para fins decorativos em painéis de aparelhos ou acabamentos arquitectónicos.

Polimento

O resultado é uma superfície lisa e reflectora, que vai de um brilho acetinado a um acabamento espelhado.

Tratamentos químicos

Estas envolvem reacções químicas com a superfície do alumínio.

Revestimento de conversão de cromato

Aplica uma película química fina que melhora a resistência à corrosão e proporciona uma excelente base para a aderência da tinta.

Eis uma comparação rápida das escolhas comuns para perfis de alumínio personalizados:

| Caraterística | Anodização | Revestimento em pó | Pintura (húmida) | Acabamento mecânico |

|---|---|---|---|---|

| Benefício primário | Durabilidade, desgaste | Versatilidade, robustez | Opções de cores | Textura, aspeto |

| Res. Corrosão | Bom a Excelente | Excelente | Bom | Varia (Base) |

| Aparência | Metálico/Cores | Ampla Cor/Textura | Cor larga | De cetim a espelho |

| Custo relativo | Moderado | Moderado | Moderado | Baixo a moderado |

A escolha do tratamento de superfície correto envolve o equilíbrio entre a estética, os requisitos de desempenho e o orçamento para o seu caso específico perfis de alumínio personalizados. A consulta de fabricantes experientes como o PTSMAKE pode ajudar a navegar eficazmente por estas opções.

Quais são os factores de custo dos perfis de alumínio personalizados?

Já recebeu orçamentos para perfis de alumínio personalizados que variam imenso? Não sabe o que influencia verdadeiramente o preço final e como gerir o seu orçamento de forma eficaz?

Os principais factores de custo dos perfis de alumínio personalizados envolvem os preços das matérias-primas, a complexidade do design do perfil, as ferramentas (criação de matrizes), os requisitos de tolerância, a seleção da liga/tempero, o acabamento da superfície, a quantidade da encomenda e qualquer processamento secundário necessário.

Compreender esta repartição de custos é vital para um bom planeamento do projeto e para falar com os fornecedores. Não se trata apenas do peso do metal; há vários factores que influenciam significativamente a fatura final. Vejamos os principais factores que discuto frequentemente com os clientes da PTSMAKE, visando a transparência e a procura de soluções económicas para os seus projectos. perfis de alumínio personalizados.

Custo das matérias-primas

Esta é frequentemente a maior fatia do custo. Os preços do alumínio variam com base na oferta e na procura globais, frequentemente associadas a índices de mercado. A liga específica também é importante. As ligas comuns, como 6063 ou 6061, são normalmente mais baratas do que as ligas de alta resistência ou especializadas, devido aos custos dos ingredientes e à facilidade de obtenção.

Conceção de perfis e tolerâncias

Quão complexa é a forma do seu perfil? Os designs com paredes muito finas, cantos interiores afiados ou muitas secções ocas necessitam de matrizes mais avançadas e velocidades de extrusão mais lentas. Isto torna o fabrico mais difícil e pode aumentar o desperdício, aumentando os custos. Da mesma forma, a exigência de tolerâncias muito apertadas requer um controlo mais rigoroso do processo e mais verificações de qualidade, aumentando as despesas. Trata-se de encontrar um equilíbrio entre o que é projetado e o que é prático de fabricar.

Custos de ferramentas (matriz de extrusão)

O fabrico da matriz de extrusão é normalmente uma despesa única, por vezes chamada Engenharia não recorrente8 (NRE). O custo da matriz depende muito da complexidade do perfil, do tamanho e do tipo de aço utilizado para a matriz. As matrizes simples custam menos do que as complexas. Embora este seja um custo inicial, a duração da matriz afecta o custo de futuras encomendas repetidas.

Acabamento de superfícies e operações secundárias

Faça o seu perfis de alumínio personalizados precisa de um aspeto específico ou de trabalho adicional após a extrusão?

- Acabamentos de superfície: A anodização, o revestimento a pó, a pintura ou os acabamentos mecânicos, como a escovagem, acrescentam etapas e custos.

- Operações secundárias: O corte à medida, a perfuração, a abertura de roscas, a maquinagem CNC, a dobragem ou a soldadura acrescentam tempo de trabalho e de máquina, afectando o preço por peça.

Impacto da quantidade da encomenda

Encomendas maiores significam normalmente custos mais baixos por peça. Isto deve-se ao facto de os tempos de preparação e os custos das ferramentas serem distribuídos por mais artigos. As pequenas séries de protótipos custarão naturalmente mais por peça do que os grandes volumes de produção.

Eis um simples exemplo de como estes factores influenciam geralmente o custo:

| Fator de custo | Impacto típico nos custos | Notas |

|---|---|---|

| Matéria-prima (liga) | Elevado | Flutua com o mercado, o tipo de liga é importante |

| Complexidade do perfil | Médio a elevado | Afecta o custo da matriz e a velocidade de extrusão |

| Ferramenta (matriz NRE) | Médio (uma única vez) | A complexidade é o principal fator |

| Tolerâncias apertadas | Médio | Requer mais controlo do processo e CQ |

| Acabamento da superfície | Baixo a alto | Depende muito do tipo e da complexidade |

| Operações secundárias | Baixo a alto | Depende do número e do tipo de operações |

| Quantidade da encomenda | Alta (Inversa) | Uma maior quantidade significa frequentemente um custo unitário mais baixo |

Conhecer estes factores ajuda-o a ter melhores discussões sobre o seu perfis de alumínio personalizados projeto. Poderá encontrar formas de reduzir os custos sem perder caraterísticas essenciais.

Saiba mais sobre a corrosão galvânica para evitar problemas ao unir metais diferentes nos seus projectos. ↩

Compreender o limite de elasticidade ajuda a garantir que os seus componentes resistem à deformação permanente sob tensão operacional. ↩

Descubra como a passivação aumenta a durabilidade e as opções de acabamento das suas peças de alumínio. ↩

Compreenda como a ciência da medição precisa afecta a qualidade final das suas peças. ↩

Compreender o NRE ajuda a clarificar os encargos únicos separados dos custos por peça na sua cotação. ↩

Explore estratégias para criar robustez contra interrupções no fornecimento de componentes. ↩

Clique para compreender melhor este processo de revestimento, aumentando os seus conhecimentos sobre a seleção de materiais. ↩

Saiba mais sobre o NRE para compreender os encargos iniciais separados dos custos por peça nas cotações de fabrico. ↩