As propriedades excepcionais do PEEK tornam-no perfeito para aplicações de alto desempenho, mas a maquinagem deste polímero avançado apresenta desafios únicos. Muitos fabricantes debatem-se com a acumulação de calor, a formação de rebarbas e a obtenção das tolerâncias apertadas necessárias para componentes aeroespaciais e médicos críticos.

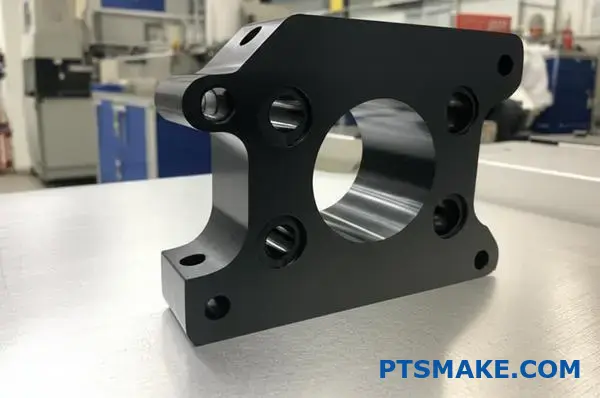

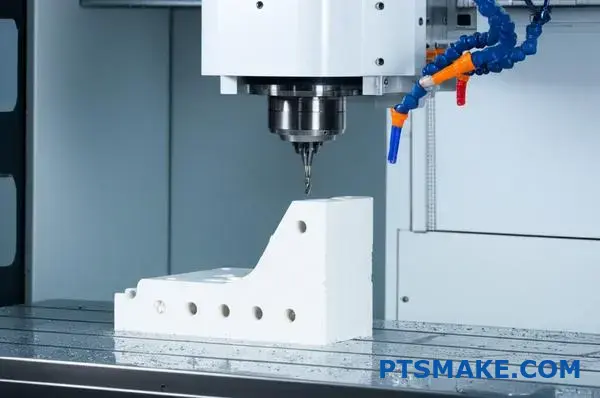

A maquinagem CNC de PEEK proporciona uma precisão dimensional superior, geometrias complexas e uma qualidade de superfície excecional para aplicações aeroespaciais, médicas e automóveis em que os métodos de fabrico tradicionais são insuficientes.

Trabalho com engenheiros que necessitam de peças em PEEK que cumpram especificações rigorosas sem compromissos. A chave reside na compreensão do comportamento do PEEK durante a maquinagem e na aplicação das técnicas corretas para ultrapassar desafios comuns como a gestão térmica e o alívio de tensões. Desde implantes médicos que requerem biocompatibilidade a suportes aeroespaciais que exigem integridade estrutural, a maquinação bem sucedida de PEEK requer conhecimentos especializados e processos comprovados.

Porque é que o PEEK é excelente na maquinação CNC para indústrias de elevado desempenho?

Já alguma vez especificou um material para um componente crítico, apenas para o ver falhar sob calor extremo ou exposição química? Os metais tradicionais são demasiado pesados e os plásticos normais não são suficientemente fortes para o seu projeto?

O PEEK (poliéter-éter-cetona) destaca-se na maquinagem CNC devido à sua combinação única de extrema estabilidade térmica, resistência mecânica superior, ampla resistência química e biocompatibilidade. Isto torna-o uma alternativa leve e de elevado desempenho aos metais em indústrias onde a falha de componentes não é uma opção.

As propriedades inigualáveis do PEEK

Quando os engenheiros necessitam de um material capaz de suportar os ambientes mais exigentes, o PEEK está frequentemente no topo da lista. A sua estrutura molecular confere-lhe um conjunto de propriedades que o tornam especialmente adequado para aplicações exigentes em que outros materiais se degradariam rapidamente. Nos nossos projectos no PTSMAKE, vimos o PEEK resolver desafios que os metais e outros polímeros simplesmente não conseguiam. Vamos analisar o que faz do PEEK uma potência tão grande na maquinagem CNC.

Estabilidade térmica superior

Uma das caraterísticas mais famosas do PEEK é a sua capacidade de manter as suas propriedades mecânicas a temperaturas extremamente elevadas. Com uma temperatura de serviço contínua até 260°C (500°F), não amolece nem se deforma como muitos outros plásticos. Isto é crucial para componentes de motores automóveis, sistemas aeroespaciais e equipamento de perfuração de poços. Esta estabilidade também significa que lida excecionalmente bem com o calor gerado durante o processo de maquinação CNC, permitindo-nos alcançar tolerâncias apertadas sem deformação do material. A baixa condutividade térmica do material requer uma abordagem específica durante a maquinação, mas o resultado é uma peça altamente estável e fiável.

Resistência química excecional

O PEEK resiste a uma vasta gama de produtos químicos, incluindo ácidos agressivos, bases e hidrocarbonetos. Apresenta uma notável resistência à hidrólise1o que significa que não se deteriora mesmo quando exposto a vapor e água a alta pressão durante milhares de horas. Isto torna-o um material de eleição para dispositivos médicos que são submetidos a repetidas esterilizações a vapor (autoclavagem) e para componentes na indústria de processamento químico. Quando um cliente necessita de uma peça que será exposta a combustível de avião ou a solventes industriais agressivos, o PEEK é frequentemente a nossa primeira recomendação.

Comparação do PEEK com outros materiais de elevado desempenho

Para colocar as suas capacidades em perspetiva, eis uma comparação rápida baseada em dados dos nossos fornecedores de materiais e testes internos.

| Imóveis | PEEK (não preenchido) | Alumínio 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Resistência à tração | ~95 MPa | ~310 MPa | ~105 MPa |

| Temperatura de serviço | ~260°C | ~150°C | ~170°C |

| Densidade | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Resistência química | Excelente | Fraco (corrói) | Bom |

Como mostra a tabela, embora o alumínio seja mais forte, o PEEK oferece uma combinação superior de desempenho a altas temperaturas e resistência química com quase metade do peso. Proporciona uma relação resistência-peso difícil de superar, tornando-o um candidato ideal para projectos de substituição de metais.

PEEK em ação: Onde ele supera a concorrência

As propriedades teóricas do PEEK são impressionantes, mas o seu verdadeiro valor é demonstrado em aplicações reais e de missão crítica. Em várias indústrias de alto risco, as peças PEEK maquinadas por CNC estão a fornecer soluções que anteriormente eram inatingíveis com metais ou outros polímeros. A sua combinação única de caraterísticas permite aos engenheiros ultrapassar os limites do design e do desempenho.

Aeroespacial: Leveza sem compromissos

Na indústria aeroespacial, cada grama conta. A substituição de componentes metálicos por alternativas mais leves pode levar a poupanças significativas de combustível e a uma maior capacidade de carga útil ao longo da vida útil de uma aeronave. Maquinámos peças em PEEK para aplicações que vão desde conectores eléctricos e isolamento de cabos a suportes estruturais e anilhas de pressão. Neste caso, o PEEK não só reduz o peso como também oferece uma excelente resistência aos combustíveis de aviação e aos fluidos hidráulicos. O seu retardamento de chama inerente e a baixa emissão de fumo são caraterísticas de segurança críticas que o tornam uma escolha óbvia para componentes de cabina interiores.

Medicina: Biocompatibilidade e esterilização

A área médica requer materiais que sejam seguros para o contacto humano e que possam suportar procedimentos de esterilização rigorosos. O PEEK é biocompatível, o que significa que não causa reacções adversas quando em contacto com tecidos vivos, tornando-o adequado para implantes como gaiolas de fusão espinal e acessórios dentários. Além disso, a sua capacidade de suportar centenas de ciclos de esterilização por vapor, gama e óxido de etileno (EtO) sem se degradar é uma vantagem fundamental. Na PTSMAKE, produzimos instrumentos cirúrgicos personalizados e componentes de equipamento de diagnóstico em PEEK, em que a sua radiolucidez (transparência aos raios X) permite obter imagens nítidas sem interferências.

Fabrico de eletrónica e de semicondutores

As exigências da indústria eletrónica são únicas. Os materiais têm frequentemente de ser eletricamente isolantes, dimensionalmente estáveis e puros para evitar a contaminação de processos sensíveis. O PEEK maquinado por CNC é utilizado para fabricar ferramentas de manuseamento de bolachas, bases de teste e isoladores, uma vez que mantém a sua resistência e rigidez a altas temperaturas, ao mesmo tempo que apresenta uma libertação de gases muito baixa. Isto evita a libertação de compostos voláteis que poderiam interferir com o fabrico de semicondutores. As suas excelentes propriedades dieléctricas também o tornam ideal para conectores e isoladores de alta frequência, onde a integridade do sinal é fundamental. A durabilidade do PEEK assegura que estes componentes têm uma longa vida útil, mesmo em ambientes de fabrico de utilização contínua.

O PEEK destaca-se na maquinagem CNC para indústrias de alto desempenho porque as suas propriedades são simplesmente incomparáveis com a maioria dos materiais. A sua capacidade de resistir a temperaturas extremas, produtos químicos agressivos e tensões mecânicas torna-o uma escolha fiável quando a falha é inaceitável. Desde a redução do peso na indústria aeroespacial até à garantia da segurança dos pacientes em dispositivos médicos, o PEEK fornece uma solução versátil e poderosa para os desafios de engenharia mais exigentes, justificando a sua posição como um polímero de alto desempenho de primeira linha.

Flexibilidade de conceção: Geometrias complexas e soluções personalizadas.

Já alguma vez concebeu um componente PEEK complexo, mas descobriu que os métodos de fabrico tradicionais, como a moldagem por injeção, não o conseguem produzir? Isto pode ser um grande obstáculo à inovação.

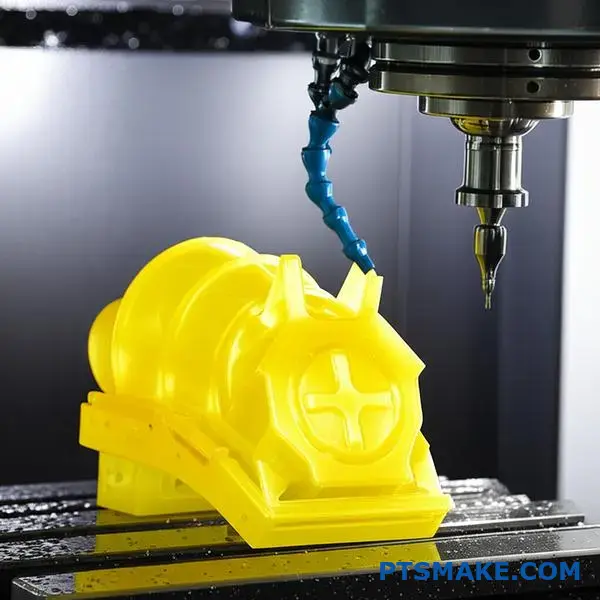

A maquinagem CNC oferece uma flexibilidade de design superior para PEEK, permitindo a criação de peças intrincadas e altamente personalizadas com geometrias complexas e tolerâncias apertadas. Este método subtrativo funciona diretamente a partir de um ficheiro CAD, o que o torna perfeito para a criação rápida de protótipos, iteração de design e produções de baixo a médio volume.

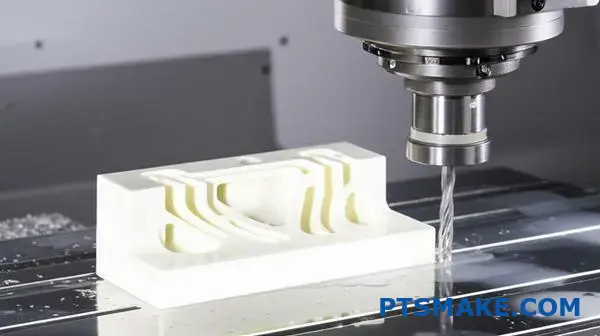

A maquinagem CNC difere fundamentalmente da moldagem por injeção. Em vez de injetar material fundido num molde fixo, utiliza ferramentas controladas por computador para remover com precisão o material de um bloco sólido de PEEK. Este processo subtrativo é a chave para a sua incrível liberdade de conceção. Elimina as restrições impostas pelo design do molde, tais como ângulos de inclinação, linhas de separação e limitações nas caraterísticas internas. Isto permite aos engenheiros conceber peças com base na função e não nas limitações de fabrico.

Porque é que a maquinagem CNC PEEK se destaca pela complexidade

Na PTSMAKE, trabalhamos frequentemente com clientes que necessitam de peças que simplesmente não são moldáveis. A natureza subtractiva da maquinação CNC traduz-se diretamente em vantagens de design tangíveis.

Geometrias intrincadas e caraterísticas internas

Com máquinas CNC multieixos, podemos criar caraterísticas que são impossíveis de formar num molde. Isto inclui coisas como componentes interligados, canais internos curvos para o fluxo de fluidos ou gases e orifícios roscados localizados com precisão em ângulos estranhos. Os moldes baseiam-se em núcleos e pinos que têm de ser retirados da peça acabada, o que restringe severamente os designs internos. A maquinagem CNC não tem essas limitações; uma ferramenta pode aproximar-se da peça de trabalho a partir de muitos ângulos diferentes para esculpir a geometria necessária. Este nível de controlo sobre a geometria do material cristalinidade2 à superfície é também um fator que gerimos cuidadosamente.

Rebaixos e paredes não uniformes

Os cortes inferiores são caraterísticas que impedem que uma peça seja diretamente ejectada de um molde. Embora os moldes complexos com acções laterais possam criar alguns cortes inferiores, estes acrescentam custos e complexidade significativos. A maquinagem CNC lida facilmente com os cortes inferiores. Da mesma forma, a moldagem por injeção prefere uma espessura de parede uniforme para garantir um fluxo de material adequado e evitar defeitos como marcas de afundamento. Com a maquinagem CNC PEEK, é possível conceber peças com espessuras de parede variáveis optimizadas para a resistência e redução de peso sem se preocupar com defeitos de fabrico.

| Tipo de caraterística | Viabilidade da maquinagem CNC | Moldagem por injeção Viabilidade |

|---|---|---|

| Rebaixos complexos | Elevado | Baixo (requer acções secundárias dispendiosas) |

| Cantos internos afiados | Elevado | Baixo (requer raio para resistência do molde) |

| Espessura variável da parede | Elevado | Baixo (propenso a afundar-se e a deformar-se) |

| Caraterísticas de tamanho micro | Elevado | Médio (limitado pela precisão do molde) |

| Perfis de rosca personalizados | Elevado | Baixo (requer inserções de molde personalizadas) |

Esta tabela mostra claramente como a maquinação CNC abre um novo mundo de possibilidades de design para polímeros de elevado desempenho como o PEEK.

A flexibilidade da maquinagem CNC não se limita a criar formas "impossíveis"; trata-se de acelerar todo o ciclo de desenvolvimento do produto e permitir uma produção económica para aplicações específicas. Proporciona uma vantagem estratégica desde o primeiro protótipo até à produção final.

Dos protótipos rápidos à produção para nichos de mercado

A ausência de ferramentas é, sem dúvida, a maior vantagem da maquinagem CNC para peças PEEK personalizadas. O tempo e o dinheiro poupados por não criar um molde de injeção são substanciais, especialmente durante o desenvolvimento.

Acelerar a iteração do projeto

No desenvolvimento de produtos, a velocidade é fundamental. Se precisar de testar um protótipo PEEK, a maquinagem CNC é a forma mais rápida de ter uma peça funcional nas suas mãos. Podemos frequentemente transformar um ficheiro CAD numa peça física numa questão de dias. Isto permite que a sua equipa de engenharia teste, valide e repita os projectos rapidamente. Se for necessária uma alteração, basta atualizar o ficheiro digital e produzir uma nova versão. Este ciclo de feedback rápido reduz drasticamente o prazo de desenvolvimento em comparação com as semanas ou meses necessários para modificar um molde de injeção.

Produção de baixo e médio volume com boa relação custo-benefício

A moldagem por injeção é um jogo de números. O elevado custo inicial do molde só se justifica quando distribuído por dezenas de milhares de peças. Mas e se precisar apenas de algumas centenas ou alguns milhares de peças para um dispositivo médico especializado ou uma aplicação aeroespacial? É aqui que a maquinagem CNC PEEK brilha. Torna-se a escolha mais económica para produções de baixo a médio volume. Na nossa experiência na PTSMAKE, ajudámos muitos clientes a evitar investimentos de seis dígitos em ferramentas para produtos com exigências de nicho de mercado, utilizando a maquinagem CNC como método de produção final.

| Fase de produção | Maquinação CNC | Moldagem por injeção |

|---|---|---|

| Custo de instalação inicial | Baixo (Programação e configuração) | Muito elevado (conceção e fabrico de moldes) |

| Prazo de execução (primeira peça) | Dias | Semanas / Meses |

| Custo por peça (baixo volume) | Moderado | Extremamente elevado |

| Custo por peça (grande volume) | Elevado | Muito baixo |

| Facilidade de alteração de design | Muito fácil (Modificar ficheiro CAD) | Muito difícil e dispendioso (Modificar ferramenta) |

Por exemplo, num projeto anterior, trabalhámos com uma empresa de robótica que necessitava de uma pinça PEEK altamente personalizada para uma nova linha de automação. O design apresentava contornos complexos e assimétricos e canais de ar integrados. Não só era quase impossível moldar esta peça, como também só precisavam de 200 unidades. A maquinação CNC de PEEK foi a solução perfeita, fornecendo peças funcionais e de alta precisão sem qualquer custo de ferramentas.

A maquinagem CNC permite uma verdadeira liberdade de design para os componentes PEEK. Ao remover os constrangimentos da moldagem por injeção, permite a criação de geometrias complexas, cortes inferiores e caraterísticas personalizadas. Esta capacidade é inestimável para a criação rápida de protótipos e iterações rápidas de design. Além disso, proporciona uma solução prática e altamente rentável para séries de produção de baixo a médio volume, permitindo que produtos inovadores cheguem ao mercado sem as despesas proibitivas e os longos prazos de entrega associados à criação de moldes personalizados para fabrico.

Eficiência do material e otimização de custos na maquinagem CNC de PEEK?

Está a debater-se com o elevado custo do PEEK para os seus componentes? Cada peça descartada ou pilha de aparas parece ser um golpe significativo no orçamento do seu projeto?

A otimização da eficiência do material na maquinagem PEEK CNC envolve a utilização de software CAM avançado para percursos de ferramentas inteligentes, a seleção de material quase em forma de rede e a implementação de controlos de processo rigorosos. Estas estratégias combatem diretamente os elevados custos de material, minimizando o desperdício e maximizando o rendimento de cada bloco de PEEK.

O PEEK é um polímero caro e de alto desempenho. Cada grama de desperdício tem um impacto direto no seu resultado final, pelo que maximizar a utilização do material não é apenas um objetivo; é uma necessidade. Ao contrário dos metais tradicionais, o custo da matéria-prima pode ser um fator dominante no preço final da peça. Por conseguinte, a forma como abordamos o processo de maquinação deve ser fundamentalmente diferente. Na PTSMAKE, concentramo-nos numa mentalidade de redução de desperdícios desde o primeiro passo do planeamento do projeto. Isto garante que as vantagens inerentes à maquinação CNC - precisão e controlo - são totalmente aproveitadas para conservar este valioso material.

Estratégias durante o processo para minimizar os resíduos

A redução efectiva dos resíduos começa muito antes de a máquina ser ligada. Envolve um planeamento cuidadoso e a utilização de tecnologia sofisticada para garantir que cada corte é deliberado e eficiente. O objetivo é remover apenas o material que é absolutamente necessário.

Fornecimento inteligente de matérias-primas

Em vez de começarmos com um bloco de PEEK grande e de tamanho normalizado, obtemos frequentemente peças em bruto de formato quase líquido. Estes são perfis extrudidos ou de tamanho personalizado que já estão próximos das dimensões da peça final. Esta simples decisão pode reduzir drasticamente a quantidade de material que precisa de ser maquinado, poupando custos de material e tempo de máquina valioso. Embora o custo inicial de uma peça em bruto de formato quase final possa ser ligeiramente superior por quilograma, o custo global do projeto é frequentemente inferior devido à redução do desperdício e a tempos de ciclo mais rápidos. Em alguns dos nossos projectos anteriores, esta abordagem reduziu o desperdício de material em mais de 30%.

Otimização avançada do percurso da ferramenta

A forma como uma ferramenta de corte se move através do material é fundamental. O software CAM (fabrico assistido por computador) moderno permite percursos de ferramenta altamente inteligentes que minimizam o desperdício. Por exemplo, técnicas como a fresagem trocoidal utilizam cortes de alta velocidade e de baixo envolvimento para produzir limalhas mais pequenas e mais fáceis de gerir. Isto não só reduz a tensão no material, como pode evitar problemas como endurecimento por trabalho3A ferramenta é mais eficiente, mas também permite uma remoção de material mais precisa. Um percurso de ferramenta mal planeado pode levar a um calor excessivo, ao desgaste da ferramenta e, em última análise, a uma peça de refugo - a forma mais cara de desperdício.

| Estratégia do percurso da ferramenta | Produção típica de resíduos | Impacto no tempo de ciclo | Melhor para |

|---|---|---|---|

| Fresagem convencional | Elevado | Mais lento | Geometrias simples, desbaste |

| Maquinação a alta velocidade (HSM) | Médio | Mais rápido | Superfícies complexas, acabamento |

| Fresagem trocoidal | Baixa | Varia | Ranhuras profundas, bolsos |

Embora os controlos de processos internos sejam vitais, também é importante compreender como a maquinação CNC se compara a outros métodos de fabrico de PEEK. Cada método tem o seu próprio perfil de eficiência material e a escolha do método correto depende muito dos requisitos específicos do seu projeto, tais como o volume, a complexidade e o orçamento. A natureza subtractiva da maquinagem CNC é frequentemente vista como um desperdício, mas esta é uma ideia errada quando gerida corretamente.

Maquinação CNC vs. Outros Métodos de Fabrico

Ao avaliar os métodos de produção de peças PEEK, é crucial olhar para além do custo da matéria-prima e considerar o custo total de fabrico, incluindo ferramentas, configuração e mão de obra.

Comparação com a moldagem por injeção

A moldagem por injeção é um processo extremamente eficiente em termos de materiais para a produção de grandes volumes. Uma vez criado o molde de aço, a quantidade de resíduos por peça é mínima - muitas vezes limitada ao jito e aos canais, que por vezes podem ser reciclados. No entanto, o custo inicial da criação desse molde pode ser substancial, muitas vezes chegando a dezenas de milhares de dólares. Para a criação de protótipos ou para séries de produção de baixo volume, o custo do molde torna a moldagem por injeção financeiramente impraticável. É aqui que o valor da maquinagem cnc peek é a melhor opção, uma vez que não requer ferramentas personalizadas, o que a torna muito mais económica para quantidades mais pequenas.

Comparação com a impressão 3D (fabrico aditivo)

Os métodos de impressão 3D como o FDM (Fused Deposition Modeling) e o SLS (Selective Laser Sintering) são aditivos, o que significa que constroem peças camada a camada. Isto torna-os incrivelmente eficientes em termos de material, com desperdício quase nulo. São fantásticos para criar protótipos únicos e altamente complexos. No entanto, as peças de PEEK impressas em 3D muitas vezes não conseguem igualar a resistência mecânica, as tolerâncias apertadas ou a qualidade superior do PEEK. acabamento da superfície de uma peça maquinada a partir de um bloco sólido. Para os componentes funcionais em aplicações exigentes, como os dispositivos aeroespaciais ou médicos, a fiabilidade de uma peça maquinada por CNC é normalmente inegociável.

| Método de fabrico | Resíduos de materiais | Custo inicial | Volume de produção ideal |

|---|---|---|---|

| Maquinação CNC | Baixo a médio | Baixo (sem ferramentas) | 1 - 10,000 |

| Moldagem por injeção | Muito baixo | Muito elevado | 10,000+ |

| Impressão 3D (FDM/SLS) | Muito baixo | Baixo a médio | 1 - 100 |

Em última análise, a escolha do método correto consiste em equilibrar os requisitos de custo, volume e desempenho dos seus componentes PEEK.

O controlo dos custos na maquinação PEEK CNC depende da maximização da eficiência do material. Isto é conseguido não por uma única ação, mas através de uma estratégia abrangente. Começa com o fornecimento de materiais de forma quase líquida e com a utilização de software CAM avançado para percursos de ferramenta optimizados para minimizar o desperdício. Quando comparada com a moldagem por injeção e a impressão 3D, a maquinação CNC oferece um equilíbrio único. Evita os elevados custos iniciais de ferramentas da moldagem e proporciona propriedades mecânicas superiores e uma precisão que ainda não é possível alcançar com a maioria dos métodos aditivos.

Qualidade da superfície e precisão dimensional: Cumprir tolerâncias apertadas?

Já alguma vez especificou uma peça PEEK com um acabamento espelhado e tolerâncias apertadas, apenas para obter um componente que não passa na inspeção? É um contratempo comum que pode fazer descarrilar projectos inteiros.

A obtenção de uma qualidade de superfície e precisão dimensional superiores em peças PEEK depende inteiramente da maquinação CNC especializada. Este processo utiliza ferramentas de corte optimizadas, controlo preciso das velocidades e avanços e gestão térmica estratégica para fornecer componentes consistentes e sem defeitos que cumprem as normas mais rigorosas da indústria.

Quando falamos de aplicações de alto desempenho, especialmente nos sectores médico e aeroespacial, "suficientemente bom" simplesmente não é uma opção. A qualidade da superfície e a precisão dimensional de um componente PEEK não são apenas considerações estéticas; são fundamentais para a sua função, segurança e fiabilidade. Na minha experiência na PTSMAKE, estes dois factores são frequentemente os pontos mais críticos de discussão com os nossos clientes.

A necessidade não negociável de um acabamento superior

A superfície de uma peça pode alterar drasticamente as suas caraterísticas de desempenho. Os requisitos mudam consoante a utilização final, mas a necessidade de controlo mantém-se constante.

Aplicações para dispositivos médicos

Nos dispositivos médicos, tais como implantes ortopédicos ou guias cirúrgicos, uma superfície lisa é fundamental para a biocompatibilidade. Uma superfície rugosa ou irregular pode criar fendas microscópicas onde as bactérias podem colonizar, aumentando o risco de infeção. Além disso, para as peças móveis de um implante, uma superfície mais baixa rugosidade da superfície4 reduz a fricção e o desgaste, prolongando a vida útil do dispositivo. O acabamento adequado também garante que os componentes podem ser esterilizados de forma eficaz sem reter matéria biológica.

Indústrias aeroespaciais e de alta tecnologia

No sector aeroespacial, uma imperfeição da superfície pode ser um ponto de partida catastrófico para a falha do material. As microfissuras ou marcas de ferramentas actuam como concentradores de tensão, o que pode levar a fissuras por fadiga sob as variações extremas de vibração e pressão comuns em voo. Para vedantes e juntas, o acabamento da superfície tem um impacto direto na eficácia da vedação, evitando fugas de fluidos ou gases críticos.

Porque é que as tolerâncias apertadas são essenciais para a missão

A precisão dimensional garante que as peças se encaixam e funcionam em conjunto como pretendido. Numa montagem complexa, como um mecanismo de implantação de satélite ou um braço cirúrgico robótico, o empilhamento de tolerâncias em vários componentes pode significar a diferença entre o sucesso e o fracasso. A maquinagem PEEK CNC permite-nos manter tolerâncias que são frequentemente impossíveis com outros métodos, como a moldagem, especialmente em caraterísticas críticas.

Eis uma visão simplificada da forma como os requisitos variam consoante o sector, com base nos projectos que realizámos.

| Setor de aplicação | Tolerância típica (mm) | Acabamento da superfície (Ra, µm) | Requisito básico |

|---|---|---|---|

| Implantes médicos | ±0.010 | < 0.4 | Biocompatibilidade, baixa fricção |

| Vedantes aeroespaciais | ±0.025 | < 0.8 | Integridade da vedação, resistência ao desgaste |

| Manuseamento de semicondutores | ±0.020 | < 0.8 | Não contaminação, estabilidade dimensional |

| Grupo motopropulsor automóvel | ±0.050 | < 1.6 | Resistência ao calor, durabilidade |

Atingir estas especificações de forma consistente requer mais do que apenas um bom equipamento; requer uma compreensão profunda de como o PEEK se comporta sob o stress da maquinagem.

Descrever a necessidade de precisão é uma coisa, mas fornecê-la é outra. A maquinação CNC é a chave para transformar um bloco de PEEK num componente que cumpra padrões exigentes. O processo é inerentemente construído para a precisão, mas dominá-lo com um material como o PEEK requer conhecimentos específicos para ultrapassar os seus desafios únicos.

Como a maquinagem CNC proporciona uma consistência inigualável

A principal vantagem do CNC (Controlo Numérico Computadorizado) é a sua capacidade de repetição. Depois de definirmos o programa de maquinação perfeito para um componente PEEK - optimizando os percursos das ferramentas, as velocidades, os avanços e o fluxo do líquido de refrigeração - podemos produzir centenas ou milhares de peças praticamente idênticas. Isto é algo que simplesmente não é possível com processos manuais.

Eliminação de defeitos antes da sua ocorrência

Muitos dos problemas comuns associados à maquinação de polímeros podem ser eliminados do processo desde o início.

Prevenção de rebarbas

As rebarbas são pequenas arestas elevadas indesejadas de material deixadas após uma operação de corte. Em peças médicas ou electrónicas, uma rebarba solta pode ser um desastre. Evitamos as rebarbas no PEEK utilizando ferramentas de metal duro extremamente afiadas e com revestimento específico e empregando técnicas como a fresagem em subida, em que a ferramenta corta "para baixo" no material. Isto cria uma ação de corte limpa em vez de empurrar e rasgar o plástico.

Controlo da deformação e das tensões internas

O PEEK é termicamente estável, mas o calor gerado no ponto de corte pode induzir tensões e causar deformações, especialmente em peças de paredes finas. Com base nos nossos testes internos, uma combinação de recozimento pré-usinagem (para relaxar as tensões internas do fabrico do material em bruto) e a utilização de líquido de refrigeração de alta pressão durante a usinagem é altamente eficaz. O líquido de arrefecimento não só lubrifica como, mais importante ainda, afasta instantaneamente o calor da peça e da ferramenta.

Manter os padrões de qualidade da indústria

O cumprimento de normas como a ISO 13485 (Dispositivos Médicos) ou a AS9100 (Aeroespacial) vai para além da peça final. Envolve um sistema de gestão da qualidade abrangente que rege toda a maquinagem cnc peek fluxo de trabalho. Isto inclui:

- Rastreabilidade do material: Documentar o lote de matérias-primas desde o fornecedor até ao componente acabado.

- Validação de processos: Comprovando que o nosso processo de maquinação produz consistentemente peças que cumprem as especificações.

- Inspeção durante o processo: Utilizar CMMs (máquinas de medição por coordenadas) e outras ferramentas de metrologia para verificar as dimensões em fases críticas e não apenas no final.

Esta abordagem rigorosa assegura que cada peça PEEK que fornecemos a partir do PTSMAKE não é apenas feita para imprimir, mas é também apoiada por um processo que garante a sua qualidade e fiabilidade.

Em aplicações críticas como as médicas e aeroespaciais, a qualidade da superfície e a precisão dimensional dos componentes PEEK são essenciais para a segurança e o desempenho. A obtenção das tolerâncias apertadas e dos acabamentos suaves necessários depende da maquinagem CNC especializada em PEEK. Este método proporciona a repetibilidade necessária para eliminar defeitos comuns, como rebarbas e empenos, garantindo que cada peça cumpre consistentemente as rigorosas normas da indústria, como a ISO 13485 e a AS9100. É um processo em que a precisão não é um objetivo - é a base de referência.

Superar os desafios da maquinagem: Calor, rebarbas e limpeza.

Já alguma vez teve uma falha num componente PEEK crítico devido a rebarbas microscópicas ou contaminação invisível? É um contratempo comum que pode pôr em risco o calendário e o orçamento de um projeto inteiro.

Dominar a maquinação CNC de PEEK envolve três estratégias principais: gerir ativamente a acumulação térmica com arrefecimento avançado, evitar rebarbas com percursos de ferramenta optimizados e fresas afiadas e implementar protocolos de limpeza rigorosos para satisfazer as exigências rigorosas de indústrias como a médica e a de fabrico de semicondutores.

A baixa condutividade térmica do PEEK é uma faca de dois gumes. Embora torne o material um excelente isolante na sua aplicação final, cria desafios significativos durante a maquinagem. O calor gerado pela ferramenta de corte não tem para onde ir, concentrando-se na ponta da ferramenta e na superfície da peça de trabalho. Isto pode levar à fusão localizada, mau acabamento da superfície e desgaste rápido da ferramenta.

Domar o calor

Gerir eficazmente a acumulação térmica é o primeiro passo crítico. Embora os refrigerantes de inundação tradicionais possam ajudar, muitas vezes não são suficientes e podem introduzir riscos de contaminação. Para a maquinagem PEEK CNC de alta precisão, recorremos a métodos mais avançados. O líquido de refrigeração de alta pressão, por exemplo, pode afastar as aparas da zona de corte de forma mais eficaz, impedindo-as de derreter e voltar a aderir à superfície. Para as aplicações mais exigentes, explorámos a maquinação criogénica, que utiliza nitrogénio líquido para sobrearrefecer o material, tornando-o mais frágil e permitindo um corte mais limpo. A seleção de ferramentas também é crucial. Muitas vezes descobrimos que as ferramentas de metal duro extremamente afiadas e sem revestimento têm um desempenho excecional, pois minimizam o atrito. Em determinadas situações, um revestimento Diamond-Like Carbon (DLC) pode reduzir ainda mais o coeficiente de fricção.

Ganhar a batalha contra as rebarbas

As rebarbas são um problema persistente em materiais dúcteis como o PEEK. Em vez de lascar de forma limpa, o material tende a deformar-se e a empurrar, deixando para trás fios de plástico incómodos e presos. Estas não são apenas falhas estéticas; podem interferir com a montagem, afetar o desempenho da peça e comprometer a esterilidade dos dispositivos médicos. As rebarbas são essencialmente pequenos pedaços de material indesejados que permanecem presos à peça após a maquinação. Formam-se porque o PEEK, sendo um polímero dúctil, é propenso a deformação plástica5 em vez de fraturar de forma limpa quando uma ferramenta de corte a atinge. A solução reside em estratégias de corte optimizadas.

Percursos de ferramentas e parâmetros estratégicos

A fresagem escalonada é quase sempre preferível à fresagem convencional para PEEK. Produz uma limalha que é mais espessa no início do corte e mais fina à saída, o que reduz drasticamente a probabilidade de formação de uma grande rebarba de saída. Combinamos isto com parâmetros cuidadosamente controlados com base nos nossos testes internos.

| Parâmetro | Recomendação | Justificação |

|---|---|---|

| Velocidade de corte | Elevado | Reduz o tempo de contacto com a ferramenta, minimizando a transferência de calor para a peça. |

| Taxa de alimentação | Moderado a elevado | Evita a fricção, que gera calor excessivo e desgaste da ferramenta. |

| Nitidez da ferramenta | Extremamente nítido | Assegura uma ação de corte limpa em vez de deformação do material. |

| Líquido de refrigeração | Alta pressão/volume | Remove agressivamente o calor e as aparas da zona de corte. |

Mesmo com uma programação perfeita, podem permanecer algumas micro-rugas. Nestes casos, é necessário um processo de rebarbação validado e controlado, quer seja manual ou automatizado, para garantir que a peça final cumpre as especificações.

Para além do calor e das rebarbas, a contaminação é o assassino silencioso dos projectos que envolvem polímeros de elevado desempenho como o PEEK. Para componentes industriais gerais, um processo de limpeza padrão pode ser suficiente. Mas para peças utilizadas em implantes médicos, equipamento de fabrico de semicondutores ou sistemas aeroespaciais, a definição de "limpo" está a um nível completamente diferente. Qualquer resíduo de fluido de corte, partículas microscópicas de ferramentas ou mesmo óleos de mãos humanas podem levar a uma falha catastrófica.

Um protocolo para a pureza absoluta

Garantir a limpeza das peças não é uma reflexão tardia; é uma parte essencial do processo de fabrico que começa antes mesmo de se efetuar o primeiro corte. Na minha experiência no PTSMAKE, uma abordagem em várias fases é a única forma de garantir o nível de pureza necessário para aplicações críticas.

Fase 1: Prevenção na fonte

Começamos por minimizar a introdução de contaminantes. Isto significa utilizar líquidos de refrigeração específicos, de grau médico e isentos de óleo, que não deixam resíduos. Para alguns projectos, realizamos mesmo maquinação a seco, que requer ferramentas e parâmetros muito específicos para gerir o calor. Além disso, para eliminar o risco de contaminação cruzada metálica, dedicamos frequentemente máquinas CNC específicas exclusivamente à maquinagem de polímeros, especialmente para os nossos clientes de dispositivos médicos a longo prazo. Isto evita que flocos de metal microscópicos de um trabalho anterior em aço ou alumínio se incorporem na superfície do PEEK.

Fase 2: Limpeza e enxaguamento validados

Uma simples lavagem não é suficiente. O nosso protocolo de pós-maquinação é um processo robusto, com várias etapas, concebido para remover todas as matérias estranhas.

- Lavagem inicial: Remove contaminantes grosseiros e líquido de refrigeração.

- Banho de ultra-sons: As peças são submersas num banho de um solvente como o álcool isopropílico (IPA) e sujeitas a ondas sonoras de alta frequência. Este processo cavita e esfrega todas as superfícies, desalojando as partículas mesmo das geometrias internas mais complexas.

- Enxaguamento com água DI: São efectuados vários enxaguamentos em água desionizada (DI) para remover quaisquer agentes de limpeza remanescentes, assegurando que não são deixadas manchas minerais ou químicas quando a peça seca.

Fase 3: Manuseamento em ambiente controlado

O processo não está completo até que a peça esteja em segurança nas mãos do cliente. Após o enxaguamento final, todo o manuseamento é efectuado num ambiente controlado, utilizando luvas sem pó. As peças são então embaladas e seladas em sacos limpos certificados para manter a sua pureza durante o transporte e armazenamento.

| Estágio | Item de ação | Objetivo |

|---|---|---|

| Maquinação | Utilizar máquinas/ferramentas específicas. | Evitar a contaminação cruzada de metais. |

| Maquinação | Selecionar um líquido de refrigeração biocompatível. | Evitar deixar resíduos nocivos. |

| Limpeza | Banho de ultra-sons de várias fases. | Remover os detritos microscópicos de todas as superfícies. |

| Enxaguamento | Utilizar água desionizada (DI). | Assegurar que não restam manchas minerais ou químicas. |

| Manuseamento | Usar luvas sem pó. | Evitar a transferência de óleos e partículas. |

| Embalagem | Selar em sacos limpos e certificados. | Manter a esterilidade e a limpeza durante o transporte. |

Navegar com sucesso nas complexidades da maquinação CNC PEEK requer uma abordagem tripla. Gerindo o calor intenso com refrigeração e ferramentas adequadas, controlando a formação de rebarbas através de estratégias de corte optimizadas e aderindo a protocolos de limpeza rigorosos e em várias fases, garantimos que cada componente cumpre os mais elevados padrões. Este processo meticuloso é especialmente crítico para aplicações médicas e de semicondutores exigentes, onde a precisão, a pureza e o desempenho não são negociáveis.

Recozimento e alívio de tensões: Garantir o desempenho a longo prazo.

Já alguma vez maquinou um componente PEEK na perfeição, apenas para o descobrir deformado ou rachado dias depois? Esta falha tardia pode pôr em risco projectos inteiros, deixando-o frustrado e atrasado.

O recozimento é um tratamento térmico controlado essencial para os componentes PEEK. Alivia as tensões internas do processo de fabrico da matéria-prima e do processo de maquinagem, evitando deformações e assegurando a estabilidade dimensional da peça final e o desempenho mecânico a longo prazo.

Pense na forma de um material PEEK em bruto - uma barra ou uma placa - como uma mola bem enrolada. O processo de extrusão ou moldagem do material cria tensões internas. Embora o material pareça estável, estas forças estão bloqueadas no seu interior. No momento em que se começa a cortar durante a maquinagem PEEK CNC, começa-se a libertar essa energia armazenada de forma desigual. É por isso que uma peça pode parecer perfeita logo à saída da máquina, mas deforma-se lentamente durante as 24-48 horas seguintes, à medida que as restantes tensões se instalam. O recozimento é a forma como desenrolamos cuidadosamente essa mola antes que ela cause problemas.

A ciência por detrás do stress interno da PEEK

O PEEK é um polímero semi-cristalino. Isto significa que tem regiões cristalinas ordenadas e regiões amorfas desordenadas. As tensões ficam presas principalmente nestas zonas amorfas durante o arrefecimento inicial do material em bruto. Quando se maquina o material, removem-se as camadas que estavam a manter estas tensões em equilíbrio. A peça tenta então encontrar um estado novo e estável, o que resulta frequentemente em alterações dimensionais. O recozimento adequado permite que as cadeias de polímeros relaxem e voltem a assentar num estado estável de baixa energia, bem acima do seu temperatura de transição vítrea6 mas abaixo do seu ponto de fusão. Este processo é crucial para alcançar as tolerâncias apertadas necessárias em aplicações exigentes.

Quando recozer: Uma abordagem em duas fases

O momento do recozimento é tão importante quanto o próprio processo. Para componentes críticos, empregamos frequentemente uma abordagem em duas fases no PTSMAKE.

Fase 1: Pré-maquinação (Normalização)

Este passo envolve o recozimento do material em bruto antes de se iniciar qualquer corte significativo. Estabiliza o material, tornando-o mais previsível para a maquinagem e reduzindo o risco de grandes deformações durante as operações de desbaste.Fase 2: Pós-maquinação (alívio de tensões)

Após uma grande remoção de material, e especialmente antes das passagens de acabamento final, é efectuado um ciclo de recozimento intermédio ou final. Isto elimina as novas tensões introduzidas pelas ferramentas de corte, assegurando que as dimensões finais são mantidas com precisão e permanecem estáveis durante a vida útil da peça.

O quadro seguinte, baseado na nossa experiência em projectos, ilustra os riscos de saltar estas etapas.

| Fase de recozimento | Sem recozimento | Com recozimento adequado |

|---|---|---|

| Pré-maquinação | Movimento imprevisível do material durante o desbaste; potencial de fissuração. | Estoque estável e previsível; maquinabilidade melhorada. |

| Pós-maquinação | A peça deforma-se ou muda de dimensão após os cortes finais. | As dimensões finais são estáveis e fiáveis; o desempenho a longo prazo é garantido. |

| Parte final | Elevado risco de falha sob carga térmica ou mecânica. | Cumpre todas as especificações e funciona de forma fiável no ambiente a que se destina. |

Um processo de recozimento bem sucedido não consiste apenas em aquecer a peça e deixá-la arrefecer. Trata-se de um procedimento altamente controlado em que todas as variáveis são importantes. Errar pode ser pior do que não o fazer, pois um arrefecimento incorreto pode introduzir novo tensões térmicas no componente. Na PTSMAKE, seguimos procedimentos meticulosamente documentados, adaptados ao tipo específico de PEEK e à geometria da peça.

As três fases críticas de um ciclo de recozimento

Um ciclo de recozimento típico para PEEK consiste em três fases distintas. O desvio da receita em qualquer uma destas fases pode comprometer todo o processo.

Aquecimento (Ramp-Up): O componente PEEK é colocado num forno programável e aquecido lenta e uniformemente. Uma taxa típica que utilizamos é de cerca de 15°C a 30°C (25°F a 50°F) por hora. Um aquecimento rápido pode criar um gradiente térmico entre a superfície da peça e o seu núcleo, introduzindo mais tensão em vez de a aliviar.

Imersão (Dwell): Uma vez atingida a temperatura alvo - normalmente cerca de 300°F (150°C) para PEEK sem enchimento - a peça é "embebida" a essa temperatura. O tempo de imersão é crítico e depende inteiramente da secção transversal mais espessa da peça. Uma regra geral é uma hora de imersão por cada polegada de espessura. Isto permite que o calor penetre totalmente no material, assegurando que toda a peça atinge uma temperatura uniforme para o relaxamento das tensões.

Arrefecimento (Ramp-Down): Esta é, sem dúvida, a fase mais importante. A peça deve ser arrefecida tão lentamente como foi aquecida. Muitas vezes é necessário um arrefecimento controlado de 5°C a 15°C (10°F a 25°F) por hora. Retirar a peça do forno para arrefecer ao ar ambiente irá quase de certeza provocar a sua deformação e falha. O forno deve ser programado para esfriar gradualmente até que esteja abaixo de 65°C (150°F) antes que a peça possa ser removida com segurança.

A tabela abaixo fornece um exemplo simplificado de parâmetros de recozimento para diferentes materiais PEEK. Consulte sempre a ficha de dados do fabricante do material para obter recomendações específicas.

| Grau PEEK | Temperatura típica de impregnação | Taxa de arrefecimento (máx.) | Notas |

|---|---|---|---|

| PEEK 450G sem enchimento | 300°F / 150°C | 10°F / 5°C por hora | Mais comum; sensível ao arrefecimento rápido. |

| 30% Enchimento de vidro | 390°F / 200°C | 25°F / 15°C por hora | É necessária uma temperatura mais elevada devido aos materiais de enchimento. |

| 30% com enchimento de carbono | 390°F / 200°C | 25°F / 15°C por hora | Semelhante ao enchimento de vidro; requer um controlo preciso. |

Em resumo, o recozimento não é um passo opcional, mas sim um requisito fundamental para uma maquinação CNC PEEK bem sucedida, especialmente para peças com tolerâncias apertadas. Alivia as tensões internas do material em bruto e do próprio processo de maquinagem. Um ciclo controlado com precisão de aquecimento lento, imersão adequada e arrefecimento gradual é essencial para evitar deformações e fissuras, assegurando assim a estabilidade dimensional a longo prazo e o desempenho da peça na sua aplicação final.

Aplicações industriais: De implantes a componentes aeroespaciais.

Já alguma vez se perguntou como é que um material pode ser suficientemente forte para um motor a jato e suficientemente seguro para um implante de coluna vertebral? As exigências de desempenho parecem impossivelmente contraditórias.

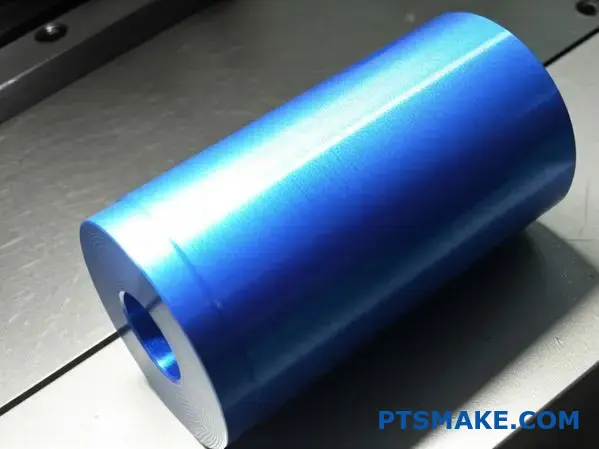

A combinação única de biocompatibilidade, resistência química e resistência mecânica do PEEK torna-o a escolha ideal para estas aplicações exigentes. Através da maquinação CNC de PEEK, criamos componentes precisos para as indústrias médica, aeroespacial, automóvel e eletrónica, cumprindo as mais rigorosas normas de desempenho.

As propriedades do PEEK fazem dele um material incrivelmente valioso no domínio da medicina. O seu desempenho ultrapassa frequentemente os materiais tradicionais como o titânio, especialmente quando a precisão é fundamental.

A revolução médica: Implantes e dispositivos PEEK

Uma das aplicações mais significativas é na cirurgia de fusão da coluna vertebral. Os cages espinais em PEEK são amplamente utilizados porque o seu módulo de elasticidade é muito semelhante ao do osso humano. Esta semelhança ajuda a reduzir o stress shielding, um fenómeno em que um implante rígido suporta demasiada carga, provocando o enfraquecimento do osso circundante. Para além disso, o PEEK é radiolúcido, o que significa que é transparente aos raios X. Isto permite aos cirurgiões monitorizar claramente o processo de cicatrização e a fusão óssea ao longo do tempo, o que é impossível com implantes metálicos que obstruem a visão. Em projectos anteriores no PTSMAKE, maquinámos gaiolas espinais complexas que promovem melhores resultados para os pacientes.

Tampas e pilares de cicatrização dentária

Na medicina dentária, as soluções sem metal são cada vez mais populares. O PEEK é um excelente material para tampas de cicatrização, pilares temporários e até estruturas permanentes para próteses. É leve, o que melhora o conforto do paciente, e a sua cor natural é esteticamente mais agradável do que o metal. A sua biocompatibilidade garante que não provoca reacções alérgicas. A precisão alcançada através da maquinação CNC de PEEK é fundamental neste caso, uma vez que os componentes dentários exigem encaixes perfeitos com tolerâncias frequentemente medidas em microns. Estas peças devem integrar-se perfeitamente sem causar irritações ou complicações futuras, o que torna o processo de fabrico tão importante como o próprio material. A capacidade do material para se ligar ao osso, um processo que suporta osteointegração7O facto de a empresa ser uma empresa de serviços, é também um fator-chave para o seu sucesso.

| Caraterística | PEEK | Titânio de grau médico |

|---|---|---|

| Radiolucência | Transparente aos raios X | Opaco, bloqueia a visão |

| Módulo | Semelhante ao osso humano | Muito mais rígido do que o osso |

| Peso | Leve | Mais pesado |

| Biocompatibilidade | Excelente, inerte | Excelente, inerte |

Para além do corpo humano, a resiliência e a leveza do PEEK tornaram-no num material de eleição para as indústrias onde a falha não é uma opção. Dos céus à estrada, as suas aplicações estão a expandir-se rapidamente.

Atingir novos patamares: Aplicações aeroespaciais

Na indústria aeroespacial, cada grama é importante. A redução do peso traduz-se diretamente numa melhor eficiência do combustível e numa maior capacidade de carga útil. O PEEK oferece uma relação resistência/peso que rivaliza com alguns metais, mas com uma fração da densidade. É frequente maquinarmos PEEK para componentes como suportes, braçadeiras e fixadores que são utilizados em toda a aeronave. Para além do peso, o PEEK tem excelentes classificações FST (chama, fumo e toxicidade), o que significa que não liberta gases nocivos quando exposto ao fogo - um requisito de segurança crítico dentro da cabina de um avião. A sua resistência a fluidos de aviação agressivos, como o combustível de avião e o óleo hidráulico, também garante uma fiabilidade a longo prazo.

Engrenagens e vedantes para automóveis

A indústria automóvel é outra área onde o PEEK se destaca. As engrenagens PEEK de alto desempenho podem funcionar com menos lubrificação e ruído em comparação com as suas congéneres metálicas. Apresentam uma excelente resistência ao desgaste, prolongando a vida útil dos componentes críticos da transmissão e do motor. Os vedantes e as anilhas de encosto fabricados em PEEK também são comuns, uma vez que podem suportar as altas temperaturas e os produtos químicos corrosivos encontrados nos motores modernos. Com o aumento dos veículos eléctricos (EVs), as excelentes propriedades de isolamento elétrico do PEEK estão a tornar-se ainda mais importantes para os componentes das baterias e dos motores eléctricos.

Alimentação da eletrónica moderna

Na eletrónica, o PEEK é utilizado para isoladores de elevado desempenho, conectores e bases de teste para chips semicondutores. A sua capacidade de manter as suas propriedades mecânicas e eléctricas a temperaturas muito elevadas torna-o perfeito para processos de fabrico exigentes, como o manuseamento de bolachas. A sua pureza química garante que não contamina componentes electrónicos sensíveis. A precisão da maquinagem PEEK CNC permite-nos criar isoladores incrivelmente pequenos e complexos que são essenciais para a miniaturização dos dispositivos modernos.

| Indústria | Requisito-chave de desempenho | Como se destacam as peças maquinadas PEEK CNC |

|---|---|---|

| Aeroespacial | Elevada relação resistência/peso, classificação FST | Reduz o consumo de combustível e aumenta a segurança |

| Automóvel | Resistência ao desgaste, estabilidade química | Aumenta o tempo de vida dos componentes, reduz o ruído |

| Eletrónica | Isolamento elétrico, estabilidade térmica | Permite a miniaturização e garante a fiabilidade |

A versatilidade do PEEK é notável. No domínio da medicina, a sua biocompatibilidade e propriedades semelhantes às do osso são fundamentais para os implantes. Para a indústria aeroespacial, oferece uma alternativa leve e forte ao metal. Nos sectores automóvel e eletrónico, a sua durabilidade e capacidade de isolamento tornam-no inestimável. A maquinação CNC de PEEK revela estas vantagens em diversas indústrias de alto risco, fornecendo componentes que funcionam sem compromissos. Esta adaptabilidade torna-o um material de topo para os desafios da engenharia moderna.

Comparar a maquinagem CNC PEEK com métodos de fabrico alternativos?

Já alguma vez teve dificuldade em escolher o método de fabrico correto para os seus componentes PEEK de elevado desempenho? Selecionar o processo errado pode levar a atrasos dispendiosos e a peças que não cumprem os seus padrões de desempenho.

Enquanto a maquinagem CNC PEEK oferece uma precisão e flexibilidade inigualáveis para protótipos e tiragens de baixo volume, alternativas como a moldagem por injeção e a impressão 3D tornam-se mais adequadas para a produção de grandes volumes e protótipos rápidos e não funcionais, respetivamente. A melhor escolha depende dos requisitos específicos do seu projeto, orçamento e calendário.

Ao avaliar as opções de fabrico, a primeira comparação é frequentemente entre a maquinagem CNC e a impressão 3D. Ambas são excelentes para criar peças complexas sem a necessidade de ferramentas dispendiosas, mas destacam-se em áreas diferentes.

Maquinação CNC de PEEK vs. Impressão 3D (FDM/FFF)

A impressão 3D, especificamente a Modelação por Deposição Fundida (FDM), constrói peças camada a camada. Este processo é fantástico para criar modelos de conceitos iniciais muito rapidamente. Pode ter uma peça física nas suas mãos em poucas horas para testar a forma e o ajuste. No entanto, quando se trata de desempenho, as peças PEEK impressas em 3D têm fraquezas inerentes. A construção camada a camada pode criar peças com propriedades anisotrópicas8ou seja, a sua resistência varia consoante a direção da força aplicada. Nos nossos testes no PTSMAKE, verificámos que os pontos de aderência das camadas são frequentemente os primeiros a falhar sob tensão.

Em contrapartida, a maquinagem CNC de PEEK começa com um bloco sólido de PEEK extrudido. O material é removido de forma subtractiva para revelar a peça final. Este processo assegura que a peça mantém a resistência total e isotrópica do material de base. Os componentes resultantes são significativamente mais fortes, mais duradouros e têm propriedades mecânicas superiores em comparação com os seus homólogos impressos em 3D. Além disso, a maquinagem CNC proporciona um acabamento de superfície muito melhor e pode manter tolerâncias muito mais apertadas, o que é fundamental para aplicações médicas, aeroespaciais e automóveis em que a precisão não é negociável.

Comparação direta: Velocidade, qualidade e força

| Caraterística | Maquinação CNC PEEK | Impressão 3D PEEK (FDM) |

|---|---|---|

| Tolerância | Tão apertado quanto ±0,001" (0,025 mm) | Tipicamente ±0,010" (0,25 mm) |

| Acabamento da superfície | Excelente, suave (tal como fresado) | Linhas de camada visíveis, rugosas |

| Resistência da peça | Isotrópico, resistência total do material | Anisotrópico, mais fraco nas linhas de camada |

| Melhor caso de utilização | Protótipos funcionais, baixo volume | Modelos conceptuais, testes de forma e de ajuste |

| Prazo de entrega (1-10 peças) | Jejum (dias) | Muito rápido (horas a dias) |

Para qualquer aplicação em que a peça seja sujeita a tensões mecânicas, temperaturas elevadas ou produtos químicos agressivos, Maquinação CNC de PEEK é a clara vencedora. Embora a impressão 3D tenha o seu lugar para a validação na fase inicial, não pode igualar a qualidade e a fiabilidade de um componente devidamente maquinado.

A próxima grande comparação é com Moldagem por injeção PEEK. É aqui que a conversa muda de prototipagem e volumes baixos para a produção em massa. A decisão entre a maquinagem CNC e a moldagem por injeção é quase inteiramente motivada por considerações de quantidade e de custo por peça.

Maquinação CNC de PEEK vs. Moldagem por injeção

A moldagem por injeção envolve a criação de um molde de aço personalizado, o que representa um investimento inicial significativo. Este custo do molde pode ser substancial, tornando-o impraticável para a produção de apenas algumas peças. No entanto, uma vez feito o molde, o custo de produção de cada peça subsequente é incrivelmente baixo e a velocidade de produção é muito elevada. Milhares de peças idênticas podem ser produzidas de forma rápida e eficiente.

Isto é exatamente o oposto de Maquinação CNC de PEEK. Com a maquinagem, não há custos de ferramentas. A configuração é relativamente rápida, o que a torna perfeita para produzir desde um único protótipo até várias centenas de peças. O custo por peça mantém-se relativamente constante, independentemente da quantidade. No entanto, à medida que se aumenta a produção, o custo por peça da maquinagem acaba por ser muito superior ao da moldagem por injeção.

Ponto de equilíbrio do custo e do volume

Na minha experiência a orientar clientes no PTSMAKE, ajudamos frequentemente a determinar o ponto de equilíbrio. Analisamos o custo das ferramentas para a moldagem por injeção em relação ao custo por peça de ambos os processos. Para as peças PEEK, o ponto de cruzamento em que a moldagem por injeção se torna mais rentável do que a maquinagem CNC situa-se normalmente na ordem dos milhares de unidades.

| Fator | Maquinação CNC PEEK | Moldagem por injeção de PEEK |

|---|---|---|

| Custo das ferramentas | Nenhum | Elevada (milhares a dezenas de milhares) |

| Custo por peça (baixo volume) | Moderado | Muito elevado (devido à amortização das ferramentas) |

| Custo por peça (grande volume) | Mantém-se relativamente constante | Muito baixo |

| Prazo de execução (primeiras peças) | Curto (dias a semanas) | Longo (semanas a meses para o bolor) |

| Flexibilidade de conceção | Alta (design fácil de mudar) | Baixo (as alterações requerem modificação do molde) |

Uma estratégia comum que empregamos é a utilização da maquinagem CNC para produzir os protótipos iniciais e as primeiras séries de produção. Isto permite iterações de design e testes de mercado sem se comprometer com um molde dispendioso. Assim que o design estiver finalizado e a procura comprovada, fazemos a transição do projeto para a moldagem por injeção para uma produção em massa escalável e económica. Esta abordagem híbrida aproveita o melhor dos dois mundos.

A escolha do método de fabrico correto para o PEEK é crucial. Maquinação CNC de PEEK destaca-se pela sua precisão, resistência e flexibilidade, tornando-a a escolha superior para protótipos funcionais de alta qualidade e produções de baixo volume. Embora a impressão 3D ofereça velocidade para modelos em fase inicial e a moldagem por injeção proporcione uma eficiência de custos inigualável para a produção em massa, a maquinagem CNC preenche a lacuna na perfeição. Permite-lhe criar peças robustas e com qualidade de produção sem o elevado custo inicial das ferramentas.

Sustentabilidade e impacto ambiental da maquinagem PEEK?

Alguma vez considerou o custo ambiental da utilização de um polímero de elevado desempenho como o PEEK? À medida que nos esforçamos por obter um fabrico mais ecológico, ignorar o impacto do ciclo de vida de um material pode fazer descarrilar até os projectos mais inovadores.

A maquinação PEEK pode alinhar-se com os objectivos de sustentabilidade. Através de processos CNC eficientes que minimizam o desperdício e a energia, juntamente com programas robustos de reciclagem de resíduos, a pegada ambiental é significativamente reduzida. A durabilidade excecional do PEEK também significa peças mais duradouras, promovendo uma economia circular.

Quando falamos de materiais de elevado desempenho, a conversa centra-se frequentemente nas propriedades mecânicas e no custo. No entanto, a sustentabilidade já não é uma preocupação secundária; é um requisito fundamental para um fabrico responsável. A boa notícia é que maquinagem cnc peek não está intrinsecamente em desacordo com a gestão ambiental. É tudo uma questão de implementar estratégias inteligentes do início ao fim. Na PTSMAKE, integrámos estas práticas nas nossas operações principais, não apenas por uma questão de conformidade, mas porque se trata de uma boa engenharia.

Domar as aparas: gestão eficaz de resíduos

O primeiro e mais visível impacto ambiental de qualquer processo de maquinação é o desperdício gerado - as aparas, ou "swarf", e os restos de material. Uma vez que o PEEK é um polímero de preço elevado, cada grama de resíduos representa uma perda financeira, o que cria um forte incentivo para uma gestão eficiente.

A importância da segregação

O passo mais crítico na gestão dos resíduos de PEEK é a separação rigorosa. A contaminação das aparas de PEEK com outros plásticos, metais ou fluidos de corte pode torná-las não recicláveis. Utilizamos contentores específicos para as aparas de PEEK em cada máquina. Esta simples disciplina assegura que o fluxo de resíduos permanece puro, preservando o seu valor para reciclagem. Um lote limpo e segregado de aparas de PEEK pode ser reprocessado em pellets para aplicações com requisitos de pureza menos rigorosos.

Reduzir os resíduos na fonte

A melhor forma de gerir os resíduos é produzi-los em menor quantidade. Isto começa com a otimização dos processos.

- Estoque de forma quase líquida: Sempre que possível, começamos com material de stock que esteja o mais próximo possível das dimensões da peça final. Isto minimiza a quantidade de material que precisa de ser maquinado.

- Peças de encaixe: Para projectos que envolvam várias peças pequenas a partir de uma única folha ou bloco, utilizamos software CAM para encaixar os componentes de forma eficiente, tal como um cortador de bolachas na massa, para maximizar o rendimento do material.

Segue-se uma análise simples do impacto destas estratégias na sustentabilidade.

| Estratégia | Benefício ambiental | Benefício económico |

|---|---|---|

| Segregação de materiais | Permite a reciclagem e desvia os resíduos dos aterros. | Recupera o valor do material, reduz as taxas de eliminação. |

| Estoque de forma quase líquida | Menos remoção de material, menor consumo de energia. | Custos de matéria-prima mais baixos, tempos de ciclo mais curtos. |

| Agrupamento de peças | Maximiza a utilização do material, menos desperdício. | Maior rendimento por unidade de stock, maior rentabilidade. |

Ao tratar a sucata de PEEK como um recurso valioso e não apenas como um resíduo, alteramos toda a equação económica e ambiental. Esta abordagem transforma um potencial passivo num ativo e é uma pedra angular da sustentabilidade maquinagem cnc peek. O termoplástico9 A natureza do PEEK é o que torna possível esta abordagem circular.

Para além da gestão dos resíduos físicos, o consumo de energia é outro fator significativo na pegada ambiental da maquinação CNC. Os fusos de alta velocidade, os servos potentes e as bombas de refrigeração consomem uma quantidade considerável de energia. No entanto, tal como acontece com o desperdício de material, as optimizações estratégicas podem levar a reduções substanciais no consumo de energia.

O papel dos processos eficientes numa produção mais ecológica

Um processo de maquinação eficiente não é apenas mais rápido; é também mais ecológico. Cada minuto de tempo de ciclo poupado traduz-se diretamente num menor consumo de energia e numa redução da pegada de carbono operacional.

Percursos de ferramenta optimizados e eficiência da máquina

O software CAM moderno permite a criação de percursos de ferramenta altamente eficientes que eram impensáveis há uma década.

- Maquinação a alta velocidade (HSM): Técnicas como a fresagem trocoidal utilizam cortes mais leves e rápidos em vez de cortes pesados e lentos. Embora possa parecer contra-intuitivo, o HSM reduz frequentemente o tempo de ciclo global e coloca menos pressão sobre a máquina, diminuindo o pico de procura de energia. Na nossa experiência com projectos anteriores a PTSMAKE, a aplicação de HSM ao PEEK pode reduzir o tempo de maquinação em 15-30%, resultando numa queda proporcional na utilização de energia por peça.

- Equipamento moderno: As máquinas CNC mais recentes são concebidas a pensar na eficiência energética. Caraterísticas como a travagem regenerativa nos servomotores e os modos inteligentes de desligamento durante os períodos de inatividade podem fazer uma diferença significativa ao longo de uma produção. Atualizar e manter o equipamento é um investimento tanto na produtividade como na sustentabilidade.

A vantagem do ciclo de vida: O valor duradouro do PEEK

Talvez o argumento de sustentabilidade mais convincente para o PEEK resida no seu desempenho a longo prazo. Uma peça maquinada a partir de PEEK pode necessitar de mais energia para ser produzida do que uma peça feita a partir de um plástico normal, mas o seu tempo de vida útil é muitas vezes ordens de grandeza mais longo, especialmente em ambientes químicos, térmicos ou de elevado desgaste.

| Caraterística | Componente PEEK | Componente de material convencional |

|---|---|---|

| Vida útil | Extremamente longos, durando frequentemente toda a vida útil do conjunto. | Mais curtos, exigindo múltiplas substituições. |

| Resistência química | Inerte a uma vasta gama de produtos químicos, evitando a degradação. | Pode sofrer corrosão ou degradação, conduzindo a falhas. |

| Manutenção | Mínimo; "encaixar e esquecer". | Requer inspeção e substituição regulares. |

| Impacto ambiental total | Baixo, devido à redução da frequência de substituição e da utilização de material ao longo do tempo. | Elevada, devido aos ciclos repetidos de fabrico e eliminação. |

Esta durabilidade significa que é necessário fabricar, transportar e instalar menos peças de substituição ao longo da vida útil de um produto. Quando se considera o custo total de propriedade - tanto financeiro como ambiental - o PEEK surge frequentemente como a escolha mais sustentável para aplicações críticas. O investimento inicial num produto de alta qualidade maquinagem cnc peek O processo de produção de produtos de alta qualidade paga dividendos ao evitar o custo ambiental de falhas prematuras e ciclos de produção repetidos.

Em resumo, a sustentabilidade da maquinagem cnc peek não é um dado adquirido, mas um resultado de uma estratégia deliberada. Gerindo meticulosamente os resíduos, reciclando os restos, optimizando os processos de maquinação para reduzir o consumo de energia e tirando partido da incrível durabilidade do PEEK, podemos produzir componentes de elevado desempenho de forma responsável. A chave é ver a sustentabilidade através da lente de todo o ciclo de vida do produto, onde a longevidade do PEEK proporciona frequentemente uma vantagem ambiental decisiva, contribuindo para um ecossistema de fabrico mais circular e com menos desperdício.

Elevação da precisão: PTSMAKE para maquinagem CNC PEEK superior

Pronto para otimizar os seus projectos de alto desempenho com maquinação PEEK CNC especializada? Confie no PTSMAKE - o seu parceiro da próxima geração - para orçamentos rápidos, qualidade inigualável e serviço fiável. Contacte-nos hoje para obter uma cotação personalizada e experimentar a fabricação de precisão sem compromisso!

Descubra como esta propriedade garante que as peças PEEK mantêm a integridade em ambientes de água quente e vapor. ↩

Saiba como esta propriedade do polímero influencia a resistência final, a resistência química e o comportamento de maquinagem do PEEK. ↩

Saiba como as propriedades dos materiais se alteram durante a maquinagem e como evitar falhas dispendiosas nas peças. ↩

Compreender as principais métricas (como Ra) utilizadas para definir e controlar a textura de uma superfície maquinada. ↩

Descubra como a resposta de um material à tensão influencia a qualidade da peça final e o sucesso da maquinação. ↩

Compreenda esta propriedade chave do polímero para dominar o "porquê" dos requisitos específicos de recozimento do PEEK. ↩

Saiba mais sobre como os materiais promovem o crescimento ósseo para implantes médicos mais fortes e bem sucedidos. ↩

Compreenda como as propriedades do material podem diferir com base na direção, afectando o desempenho e a fiabilidade da sua peça. ↩

Compreender a propriedade do material que torna o PEEK reciclável e as suas implicações para o fabrico sustentável. ↩