Je staart naar een complex ontwerp van een aluminium onderdeel dat snel en schoon bewerkt moet worden. De verkeerde aluminium keuze kan je project veranderen in een nachtmerrie van kapotte gereedschappen, slechte oppervlakteafwerkingen en gemiste deadlines. Elke verspaner weet dat de keuze van de aluminiumkwaliteit je CNC job kan maken of breken.

6061-T6 aluminium is het gemakkelijkste aluminium om CNC te bewerken vanwege de uitstekende bewerkbaarheid, uitgebalanceerde hardheid en vergevingsgezinde snijeigenschappen die goed werken met standaard gereedschap en parameters.

Ik bewerk dagelijks aluminium onderdelen bij PTSMAKE en ik heb gezien hoe de juiste materiaalkeuze zowel tijd als geld bespaart. 6061-T6 biedt de perfecte balans voor de meeste toepassingen, maar er zijn andere kwaliteiten die het overwegen waard zijn op basis van je specifieke behoeften. Laat me je uitleggen wat bepaalde aluminiumlegeringen CNC-vriendelijker maakt dan andere, zodat je de beste optie kunt kiezen voor je volgende project.

Welke aluminiumkwaliteiten zijn het beste voor CNC-verspaning?

Heb je ooit een aluminiumsoort gekozen voor een project om er vervolgens achter te komen dat deze onder spanning bezweek of onverwacht corrodeerde? Als je het verkeerde materiaal kiest, kan je hele productietijdlijn ontsporen.

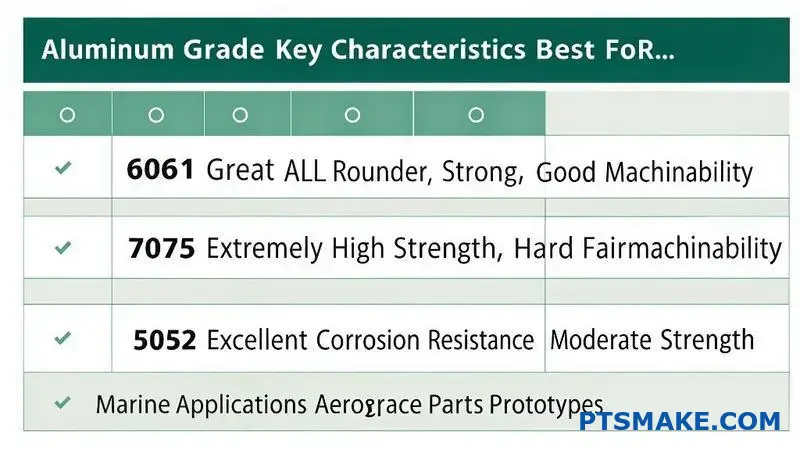

De meest populaire en veelzijdige aluminiumsoort voor algemene CNC bewerkingen is 6061, gewaardeerd om zijn uitstekende bewerkbaarheid, goede sterkte en corrosiebestendigheid. Voor toepassingen met hoge belasting die superieure sterkte vereisen is 7075 de beste keuze, terwijl 5052 ideaal is voor plaatwerkonderdelen die uitstekend bestand moeten zijn tegen corrosie.

Bij het kiezen van de "beste" soort gaat het niet om één goed antwoord, maar om het vinden van de juiste keuze voor jouw specifieke toepassing. De optimale keuze hangt af van een evenwicht tussen verschillende sleutelfactoren. Bij PTSMAKE begeleiden we onze klanten bij deze beslissing door de prestaties van het materiaal te evalueren tegen de unieke eisen van hun project. Het proces van aluminium cnc bewerken wordt sterk beïnvloed door de intrinsieke eigenschappen van het materiaal. Inzicht in deze eigenschappen is de eerste stap naar succes. De warmtebehandelbaarheid1 kan de uiteindelijke mechanische eigenschappen aanzienlijk veranderen, een cruciale overweging voor structurele componenten.

Sleutelfactoren voor Grade Selectie

Bewerkbaarheid vs. Sterkte

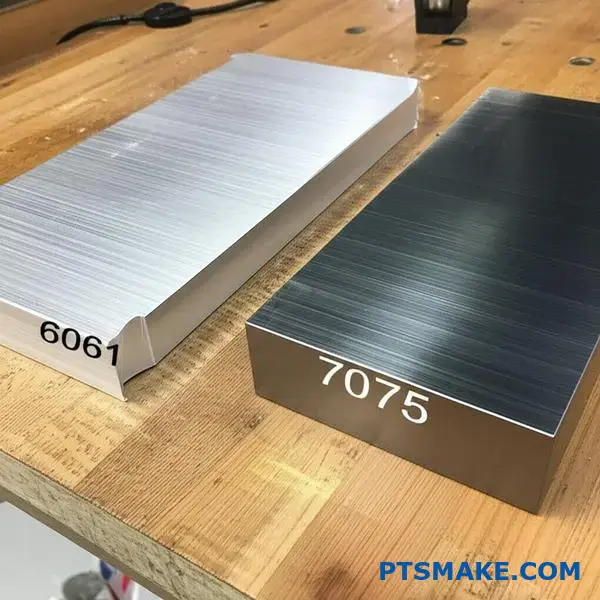

Vaak is er een afweging. Zachtere legeringen zijn gemakkelijker te bewerken maar bieden minder sterkte. Hardere legeringen, zoals 7075, bieden ongelooflijke sterkte maar kunnen lastiger en duurder zijn om te bewerken.

Corrosiebestendigheid

Voor onderdelen die worden blootgesteld aan vocht of agressieve chemicaliën zijn kwaliteiten zoals 5052 of 6061 uitstekende keuzes.

In eerdere projecten bij PTSMAKE hebben we gemerkt dat het direct koppelen van de toepassing aan de materiaalsoort het selectieproces vereenvoudigt. Een veelgemaakte fout is over-engineering door te kiezen voor een dure legering met hoge sterkte, terwijl een meer kosteneffectieve legering perfect zou hebben gepresteerd. Door te beginnen met het eindgebruik in gedachten, kunt u onnodige kosten en productiecomplexiteit vermijden.

Algemene toepassingen en aanbevolen kwaliteiten

Hier is een eenvoudige indeling die we vaak gebruiken om onze klanten te helpen een eerste selectie te maken:

| Type toepassing | Aanbevolen rang | Belangrijkste voordeel |

|---|---|---|

| Universeel, Prototypes | 6061-T6 | Beste allround balans |

| Ruimtevaart, onderdelen onder hoge druk | 7075-T6 | Hoogste sterkte |

| Marine, Chemische blootstelling | 5052-H32 | Superieure corrosiebestendigheid |

| Auto-onderdelen | 6061-T6 / 6082-T6 | Goede sterkte en lasbaarheid |

Deze tabel is een goed uitgangspunt voor elke discussie over aluminium cnc-verspaningsservices.

Bij het kiezen van de beste aluminiumsoort voor CNC-verspaning moeten bewerkbaarheid, sterkte en corrosiebestendigheid worden afgewogen tegen de behoeften van uw toepassing. Hoewel 6061 een uitstekende allrounder is en 7075 uitblinkt in toepassingen met hoge belasting, wordt de optimale keuze altijd bepaald door de uiteindelijke functie van het onderdeel en de omgeving.

Hoe dun kun je aluminium CNC maken?

Heb je ooit een slank, lichtgewicht aluminium onderdeel ontworpen, dat vervolgens krom trok of scheurde op de machine? De grenzen van dunheid opzoeken zonder een duidelijke richtlijn kan frustrerend en duur zijn.

Als algemene regel is een wanddikte van 0,5 mm haalbaar voor de meeste aluminium CNC bewerkingsprojecten. Met gespecialiseerde gereedschappen, strategische werkopname en geoptimaliseerde snijparameters hebben we echter met succes wanden bewerkt die zelfs 0,25 mm dun zijn voor specifieke toepassingen.

Sleutelfactoren die de wanddikte beïnvloeden

De dunst mogelijke dikte is niet één getal, maar het resultaat van verschillende factoren die op elkaar inwerken. De juiste keuzes hier maken het verschil tussen een succesvol onderdeel en een stuk schroot.

Aluminium legering selectie

Het type aluminium is je eerste overweging. Zachtere legeringen zoals 6061 komen vaak voor maar kunnen "kleverig" zijn, terwijl hardere legeringen zoals 7075 schoner zijn en dunnere wanden mogelijk maken. De oorspronkelijke vorm van het materiaal - of het nu een gegoten blok of een gewalste plaat is - introduceert ook variabelen zoals anisotrope eigenschappen2 die de stabiliteit tijdens het bewerken beïnvloeden.

Onderdeelgeometrie

Een eenvoudige, vlakke wand is gemakkelijker dun te bewerken dan een complexe, gebogen wand. De totale grootte van het onderdeel is ook van belang; een kleine, dunne vorm is stabieler dan een grote, onondersteunde dunne wand, die erg gevoelig is voor trillingen.

| Factor | Invloed op minimale dikte |

|---|---|

| Hardheid legering | Hardere legeringen maken doorgaans dunnere wanden mogelijk. |

| Deelcomplexiteit | Eenvoudiger geometrieën ondersteunen dunnere vormen. |

| Niet-ondersteund gebied | Grotere niet-ondersteunde oppervlakken vereisen dikkere wanden. |

Bewerkingsstrategie en gereedschap

Zelfs met het perfecte materiaal en ontwerp zal de verkeerde bewerkingsaanpak tot mislukkingen leiden. Succes bij het cnc bewerken van aluminium, vooral bij dunne wanden, ligt in de details van het proces zelf.

Spankracht is alles

Je kunt niet machinaal bewerken wat je niet stevig kunt vasthouden. Voor ultradunne onderdelen kunnen standaard vizieren vervorming veroorzaken. Bij vroegere projecten bij PTSMAKE gebruikten we vaak aangepaste opspanningen, vacuümhouders of "uienvellen", waarbij een laatste dunne laag tot het einde wordt gelaten om stijfheid te behouden.

Snijgereedschappen en parameters

Scherpe frezen van hoge kwaliteit zijn onmisbaar. Het gebruik van gereedschap met een hoge spiraalhoek helpt om de spanen efficiënt weg te trekken, waardoor de snijkrachten afnemen. We balanceren de spindelsnelheid en voedingssnelheid zorgvuldig - te agressief en het onderdeel buigt; te langzaam en warmte bouwt zich op, wat kromtrekken veroorzaakt.

| Techniek | Voordeel voor dunne muren |

|---|---|

| Opspannen op maat | Biedt maximale ondersteuning en voorkomt klemvervorming. |

| Scherp, hoog-elastisch gereedschap | Verlaagt de snijdruk en verbetert de spaanafvoer. |

| Geoptimaliseerd gebruik van koelvloeistof | Beheert de warmteopbouw om thermische vervorming te voorkomen. |

Het maken van ultradunne aluminium onderdelen is een evenwichtsoefening. Hoewel 0,020" een veilig uitgangspunt is, zijn factoren zoals de keuze van de legering en de geometrie van cruciaal belang. Het succes hangt uiteindelijk af van nauwkeurige procesbeheersing, van gespecialiseerde werktafels tot geoptimaliseerde gereedschappen en snijparameters.

Welke snijsnelheden werken het beste voor aluminium CNC?

Heb je ooit eindeloos aan je instellingen gesleuteld om vervolgens een slechte oppervlakteafwerking of een kapot gereedschap te krijgen? Het vinden van de juiste plek voor aluminium kan aanvoelen als een gokspelletje.

Voor de meeste aluminiumlegeringen zoals 6061 is een goed startpunt voor de snijsnelheid tussen 800 en 1.500 Surface Feet per Minute (SFM). De optimale snelheid hangt echter sterk af van de specifieke mogelijkheden van je machine, het gereedschap, de exacte legering en de snedediepte.

De fundamentele parameters begrijpen is de eerste stap. De twee meest kritieke waarden zijn snijsnelheid en spindelsnelheid (RPM). Hoewel ze gerelateerd zijn, zijn ze niet hetzelfde. Snijsnelheid (SFM of m/min) is de relatieve snelheid tussen de snijkant van het gereedschap en het werkstuk. Bij onze vorige projecten bij PTSMAKE hebben we gemerkt dat het belangrijk is om dit goed te regelen om problemen als een Opgebouwde rand3 op het gereedschap.

Belangrijkste factoren die de snelheid beïnvloeden

Aluminiumlegering

Verschillende legeringen hebben verschillende bewerkbaarheidswaarden. Aluminium 7075 is bijvoorbeeld harder dan aluminium 6061 en heeft doorgaans iets lagere snelheden nodig om hitte en gereedschapsslijtage effectief te beheersen.

| Aluminiumlegering | Aanbevolen begin-SFM | Opmerkingen |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Zeer gebruikelijk, uitstekende bewerkbaarheid. |

| 7075-T6 | 800 - 1500 | Harder, sterker, vereist meer controle. |

| 2024-T3 | 600 - 1200 | Gummy, kan een uitdaging zijn. |

Naast de belangrijkste snelheidsinstelling moet je ook rekening houden met de voedingssnelheid en de spaanbelasting. De voedingssnelheid is hoe snel het gereedschap zich door het materiaal verplaatst, terwijl de spaanbelasting de dikte van het materiaal is dat door elke snijkant (spaan) van het gereedschap wordt verwijderd. Een hogere spaanbelasting kan de cyclustijden verbeteren, maar verhoogt de snijkrachten. Voor succesvol aluminium cnc-verspaningHet uitbalanceren hiervan is essentieel. Een lage voedingssnelheid met een hoog toerental kan leiden tot wrijven in plaats van snijden, wat overmatige hitte genereert en leidt tot voortijdig defect raken van het gereedschap.

Gereedschap en snijparameters optimaliseren

Gereedschapsselectie

Het juiste gereedschap maakt een enorm verschil. Voor aluminium zijn frezen met een hoge helix en gepolijste frezen met 2 of 3 groeven meestal het beste, omdat ze spanen efficiënt afvoeren.

| Aantal snijkanten | Aanbevolen gebruik | Chip evacuatie |

|---|---|---|

| 2-fluit | Opruwen, sleuven maken | Uitstekend |

| 3-fluit | Algemeen gebruik, afwerking | Goed |

| 4+ Fluit | Alleen afwerking | Redelijk (risico op spaanpakkingen) |

De optimale snijsnelheid voor aluminium is niet één getal. Het is een uitgebalanceerd bereik dat bepaald wordt door je legering, gereedschap en machine-instelling. Begin met de aanbevolen SFM waarden en stel dan de voedingssnelheid en spaanbelasting nauwkeurig af om de beste afwerking en standtijd te verkrijgen.

Hoeveel kost het professioneel CNC bewerken van aluminium?

Ooit moeite gehad met het voorspellen van de uiteindelijke kosten voor uw bewerkte onderdelen? Onverwachte uitgaven kunnen zelfs de best geplande budgetten doen ontsporen, wat later tot frustrerende vertragingen en lastige vragen kan leiden.

De uiteindelijke kosten voor professionele CNC bewerking van aluminium bestaan niet uit één getal. Het wordt bepaald door factoren als materiaalsoort, machinetijd, complexiteit van het onderdeel, toleranties en nabewerking. Een eenvoudig onderdeel kost veel minder dan een onderdeel met ingewikkelde kenmerken en strakke specificaties.

Inzicht in de belangrijkste kostenfactoren

De basis van elke aluminium CNC bewerkingsofferte begint met twee primaire factoren: de grondstof en de tijd dat een CNC machine draait. De specifieke aluminiumlegering die je kiest heeft een directe invloed op de prijs. Bijvoorbeeld, 7075 aluminium is sterker maar duurder en moeilijker te bewerken dan de meer gangbare 6061 legering. Deze moeilijkheid vertaalt zich in langere bewerkingstijden en verhoogde gereedschapsslijtage, waardoor de kosten verder oplopen. Het gemak waarmee een materiaal kan worden gesneden, of bewerkbaarheid4is een kritieke variabele die rechtstreeks van invloed is op het aantal machine-uren en de totale kosten.

| Functie | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Relatieve kosten | Onder | Hoger (~20-40% meer) |

| Bewerkbaarheid | Uitstekend | Eerlijk |

| Algemeen gebruik | Algemeen doel | Hoge druk, lucht- en ruimtevaart |

Secundaire factoren die de uiteindelijke prijs bepalen

Naast de basiselementen zijn er nog een aantal andere elementen die je budget aanzienlijk beïnvloeden. De complexiteit van het product is een belangrijke factor; ingewikkelder geometrieën met complexe rondingen en diepe gaten vereisen meer programmering, gespecialiseerde gereedschappen en langere productietijden. Ook nauwere toleranties vragen om nauwkeuriger machine-instellingen en strenge kwaliteitsinspecties, waardoor de arbeids- en machinekosten toenemen. In onze projecten bij PTSMAKE, we vaak begeleiden klanten op hoe post-processing stappen zoals anodiseren of schilderen kan ook een aanzienlijk percentage toe te voegen aan de uiteindelijke kosten van een aluminium CNC verspanen project.

| Tolerantieniveau | Kosten | Machinale bewerking |

|---|---|---|

| Standaard (±0,1 mm) | Basislijn | Standaard instelling, snellere cyclus |

| Strak (±0,025mm) | +25% tot +100% | Langzamere snelheden, frequente controles |

| Zeer strak (<±0,01mm) | +100% tot +300% | Gespecialiseerd gereedschap, klimaatbeheersing |

Om een effectief budget op te stellen voor aluminium CNC machinale bewerking, moet je verder kijken dan het oppervlak. De uiteindelijke kosten zijn een combinatie van materiaalkeuze, machine-uren, complexiteit van het onderdeel, vereiste toleranties en nabewerkingsdiensten. Inzicht in deze belangrijke factoren is cruciaal voor nauwkeurige projectvoorspellingen en het vermijden van onverwachte uitgaven.

Welke toleranties kan aluminium CNC verspanen?

Heb je ooit een krappe tolerantie opgegeven voor een aluminium onderdeel, maar werd je vervolgens geconfronteerd met onverwachte kostenoverschrijdingen of productievertragingen? Dit veelvoorkomende probleem kan tijdlijnen en budgetten van projecten verstoren.

Standaard aluminium CNC bewerkingen kunnen toleranties bereiken van ±0,005 inch (±0,127 mm). Voor hoge precisie is het mogelijk om veel nauwere toleranties te bereiken, zoals ±0,001 inch (±0,025 mm) of zelfs tot ±0,0005 inch (±0,013 mm) met geavanceerde machines en processen.

Het is belangrijk om de factoren te begrijpen die deze resultaten beïnvloeden. De uiteindelijke tolerantie is niet zomaar een getal dat je kiest; het is het resultaat van verschillende elementen die op elkaar inwerken.

Belangrijke factoren die toleranties beïnvloeden

De kwaliteit en kalibratie van de CNC machine zelf zijn van fundamenteel belang. Een stijve, goed onderhouden 5-assige machine presteert altijd beter dan een minder robuuste 3-assige machine. Daarnaast is de specifieke aluminiumlegering belangrijk. Zo is 6061-T6 een werkpaard dat bekend staat om zijn goede bewerkbaarheid, terwijl een legering van 7075-T6 weliswaar sterker is, maar door interne spanningen moeilijker te bewerken is tot extreem krappe toleranties. Een goede werkopspanning en het gebruik van scherpe, hoogwaardige snijgereedschappen zijn ook onontbeerlijk voor precisie. Deze elementen vormen samen een systeem waarbij de zwakste schakel het uiteindelijke resultaat bepaalt. Geometrische dimensionering en toleranties5 vermogen.

Aluminiumlegering vs. haalbare tolerantie

| Aluminiumlegering | Gewoon humeur | Bewerkbaarheid | Typische standaard tolerantie |

|---|---|---|---|

| 6061 | T6 | Goed | ±0,005" (±0,127 mm) |

| 7075 | T6 | Eerlijk | ±0,005" (±0,127 mm) |

| 2024 | T3 | Goed | ±0,004" (±0,102 mm) |

| 5052 | H32 | Eerlijk | ±0,005" (±0,127 mm) |

Hoewel het technisch mogelijk is om zeer krappe toleranties te bereiken, is dat niet altijd praktisch of kosteneffectief. Elk decimaal dat aan een tolerantiespecificatie wordt toegevoegd, kan een aanzienlijke invloed hebben op de uiteindelijke kosten van het onderdeel.

De kosten van precisie

Het nastreven van nauwere toleranties dan functioneel vereist is, is een veelvoorkomende onachtzaamheid die de kosten drastisch verhoogt. Dit komt omdat het bereiken van een hogere precisie in aluminium cnc bewerkingen vereist langzamere machinesnelheden, vaker wisselen van gereedschap, gespecialiseerde inspectie-apparatuur, en vaak meerdere nabewerkingen. In onze projecten bij PTSMAKE werken we vaak samen met klanten aan Design for Manufacturability (DFM) reviews. Dit proces helpt bij het identificeren van onderdelen waar toleranties kunnen worden versoepeld zonder de functie van het onderdeel te beïnvloeden, wat leidt tot aanzienlijke kosten- en tijdbesparingen. Vraag altijd of een nauwere tolerantie echt waarde toevoegt.

Tolerantie vs. relatieve kosten

| Tolerantieniveau | Relatieve kostenstijging | Bewerking en inspectie |

|---|---|---|

| Standaard (±0,005") | Basislijn (1x) | Standaardsnelheden, basis QC-controles |

| Strak (±0,001") | 2x - 4x | Langzamere snelheden, CMM-inspectie |

| Zeer nauwkeurig (±0,0005") | 5x - 10x+ | Meerdere opstellingen, geavanceerde metrologie |

CNC bewerking van aluminium kan toleranties leveren van standaard ±0,005" tot zeer nauwkeurig ±0,0005". Dit wordt beïnvloed door de kwaliteit van de machine en het materiaal. Nauwkeuriger toleranties verhogen echter de kosten, waardoor een Design for Manufacturability beoordeling essentieel is om precisie en budget in balans te brengen.

Welke invloed hebben afwerking en nabewerking op de tijdlijn van uw CNC-bewerking van aluminium?

Heb je wel eens gehad dat een perfect bewerkt onderdeel weken vertraging opliep omdat het gewoon moest worden afgewerkt? Het is frustrerend als de laatste afwerking het grootste knelpunt wordt, waardoor de deadlines van uw project in gevaar komen.

Nabewerking en afwerking kunnen een paar uur tot een paar weken toevoegen aan de totale doorlooptijd van uw aluminium CNC bewerking. De exacte duur hangt sterk af van het type afwerking, de complexiteit van het proces en of het intern wordt gedaan of uitbesteed.

De reis van een aluminium onderdeel eindigt niet wanneer de CNC machine stopt. Nabewerking is een kritieke fase die de uiteindelijke leverdatum aanzienlijk kan beïnvloeden. De keuze van de afwerking heeft een directe invloed op zowel de tijd als de prestaties van het onderdeel.

Algemene afwerkingsopties

Eenvoudige mechanische afwerkingen zoals ontbramen of parelstralen voegen misschien maar een paar uur toe. Complexere chemische behandelingen zijn echter een ander verhaal. Een standaardproces zoals Anodiseren6 kan meerdere dagen toevoegen aan de tijdlijn, rekening houdend met rekken, verwerken en drogen. Voor meer gespecialiseerde afwerkingen is nog meer tijd nodig.

| Afwerkingsproces | Typische tijd Toevoeging | Belangrijke overwegingen |

|---|---|---|

| Zoals gemachineerd | 0 dagen | Snelste optie, kan zichtbare gereedschapsporen hebben. |

| Parelstralen | 0,5 - 1 dag | Creëert een gelijkmatig mat oppervlak. |

| Anodiseren (Type II) | 2 - 4 dagen | Voegt corrosiebestendigheid en kleur toe. |

| Poedercoating | 3 - 5 dagen | Zorgt voor een duurzame, dikke, decoratieve afwerking. |

Naast het specifieke proces speelt logistiek een grote rol. Bij PTSMAKE voeren we veel afwerkingsprocessen intern uit, wat de workflow stroomlijnt en vertragingen voorkomt. Wanneer een proces moet worden uitbesteed, moet je rekening houden met verborgen tijdverlies.

De verborgen vertragingen: Logistiek en kwaliteitscontrole

Het verzenden van onderdelen naar een externe leverancier en weer terug kost meer tijd. Nog belangrijker is dat uw onderdelen in hun productiewachtrij terechtkomen, wat kan betekenen dat ze achter andere opdrachten moeten wachten.

Uitbestede afwerking beheren

Kwaliteitscontrole is een andere factor. Wat als er een batch terugkomt van de afwerkmachine die niet aan de specificaties voldoet? Dan moeten de onderdelen mogelijk worden gestript en opnieuw worden verwerkt, wat aanzienlijke vertragingen oplevert. Daarom is een betrouwbare partner die de hele toeleveringsketen beheert, inclusief gekwalificeerde afwerkers, van onschatbare waarde voor elk bedrijf. aluminium cnc-verspaning project.

| Potentiële vertraging | Tijdsimpact | Matigingsstrategie |

|---|---|---|

| Doorvoer naar/van Verkoper | 2 - 5 dagen | Gebruik een single-source leverancier met interne mogelijkheden. |

| Verkoper Wachttijd | 1 - 10+ Dagen | Werk samen met een fabrikant die sterke relaties heeft met leveranciers. |

| Herwerken/afwijzen | 3 - 7 dagen | Rigoureuze inkomende en uitgaande kwaliteitscontroles uitvoeren. |

Afwerking is een kritisch maar vaak onderschat onderdeel van de tijdlijn van aluminium CNC bewerkingen. Vanaf het begin rekening houden met specifieke processen, mogelijke logistieke vertragingen en kwaliteitscontrolestappen is essentieel om onverwachte knelpunten te voorkomen en een tijdige levering van uw onderdelen te garanderen.

Welke oppervlakteafwerkingen zijn beschikbaar voor CNC aluminium?

Heb je ooit een afwerking gespecificeerd voor een aluminium onderdeel, om er vervolgens achter te komen dat deze niet voldeed aan je duurzaamheids- of esthetische eisen? Deze mismatch kan leiden tot kostbaar herwerk en projectvertragingen.

De meest voorkomende oppervlakteafwerkingen voor CNC aluminium onderdelen zijn machinaal bewerken, parelstralen, anodiseren (Type II & III), poedercoaten, verven en chemische film conversie coating. Elke afwerking biedt unieke voordelen op het gebied van bescherming, uiterlijk en functionaliteit voor je aluminium cnc bewerkingsonderdelen.

Bij het kiezen van een afwerking is het cruciaal om verder te kijken dan alleen het uiterlijk. De primaire functie van het onderdeel dicteert vaak de beste keuze. Voor toepassingen die een hoge duurzaamheid en corrosiebestendigheid vereisen, zijn beschermende afwerkingen essentieel.

Beschermende en functionele afwerkingen

Anodiseren (Type II & Type III)

Anodiseren is een elektrochemisch proces dat een duurzame, corrosiebestendige oxidelaag vormt op het oppervlak van aluminium. Type II, of "clear/color" anodiseren, is geweldig voor esthetische doeleinden en biedt matige bescherming. Type III, bekend als hardcoat anodiseren, creëert een veel dikkere, dichtere laag die superieure slijtvastheid biedt. In eerdere projecten bij PTSMAKE hebben we hardcoat anodiseren essentieel gevonden voor onderdelen in mechanische assemblages met veel slijtage. Het is een kritisch proces, vooral wanneer de onderdelen bestand moeten zijn tegen potentiële slijtage. galvanische corrosie7 bij contact met andere metalen.

| Functie | Anodiseren (Type III) | Chemische film |

|---|---|---|

| Primair gebruik | Slijtvastheid | Corrosiebescherming |

| Dikte | Dikker (25-125 µm) | Zeer dun (<1 µm) |

| Geleidbaarheid | Elektrisch isolerend | Elektrisch geleidend |

| Uiterlijk | Donkerder, Ondoorzichtig | Helder naar Geel/Goud |

Naast bescherming geven veel toepassingen prioriteit aan het uiterlijk en het gevoel van het eindproduct. Esthetische afwerkingen kunnen bewerkingssporen verbergen, kleur geven en een specifieke textuur creëren, wat de waargenomen waarde van het onderdeel aanzienlijk verhoogt.

Esthetische en voorbereidende afwerkingen

Parelstralen

Parelstralen drijft fijne glasparels onder hoge druk voort om een uniforme, niet-directionele matte of satijnen afwerking te creëren. Het is een uitstekende manier om kleine imperfecties en gereedschapsmarkeringen te verwijderen die achterblijven tijdens het cnc-bewerkingsproces van aluminium. We gebruiken het vaak als voorbehandeling voor het anodiseren om een hoogwaardig, niet-reflecterend oppervlak te verkrijgen waar onze klanten dol op zijn.

Poedercoaten & Schilderen

Voor kleur en een duurzame beschermlaag zijn poedercoaten en verven de beste keuzes. Bij poedercoaten wordt een droog poeder elektrostatisch aangebracht en vervolgens onder hitte uitgehard, waardoor een afwerking ontstaat die doorgaans sterker is dan conventionele vloeibare verf.

| Functie | Parelstralen | Poedercoating | Schilderen |

|---|---|---|---|

| Uiterlijk | Matte/satijnen textuur | Glad/extuur, Kleur | Glad, Glans/Mat |

| Functie | Verbergt gereedschapsmarkeringen | Kleur, Duurzaamheid | Kleur, Bescherming |

| Als voorbehandeling | Ja | Soms | Vaak |

Bij het kiezen van de juiste afwerking voor CNC aluminium onderdelen is het belangrijk om een evenwicht te vinden tussen functionele behoeften zoals slijtvastheid en esthetische doelen. De opties variëren van beschermende coatings zoals anodiseren en chemisch lamineren tot op uiterlijk gerichte afwerkingen zoals parelstralen en poedercoaten, zodat er voor elke toepassing een geschikte keuze is.

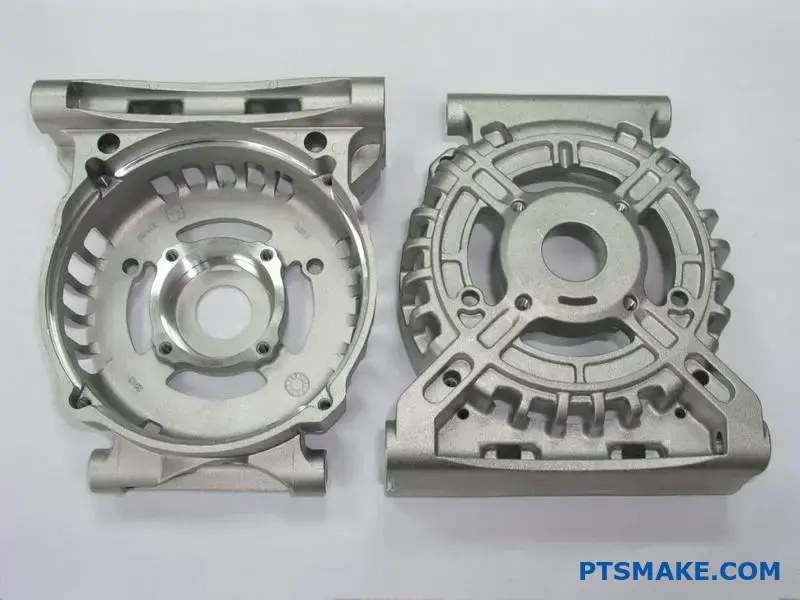

Welke sectoren maken het meest gebruik van CNC-bewerking van aluminium?

Heb je je ooit afgevraagd waarom zoveel hightech onderdelen eruit zien en aanvoelen alsof ze van hetzelfde hoogwaardige metaal zijn gemaakt? Het is niet alleen voor de esthetiek; er zit een praktische reden achter.

De luchtvaart-, automobiel- en consumentenelektronicasectoren zijn de belangrijkste gebruikers van CNC-bewerking van aluminium. Deze industrieën vertrouwen op aluminium vanwege de uitzonderlijke sterkte-gewichtsverhouding, superieure corrosiebestendigheid en uitstekende thermische geleidbaarheid, waardoor het het ideale materiaal is voor hoogwaardige en lichtgewicht toepassingen.

Als we het hebben over de belangrijkste gebruikers, kunnen we onmogelijk om de luchtvaartindustrie heen. Voor vliegtuigen telt elke gram. Het doel is om het gewicht te verminderen zonder afbreuk te doen aan de sterkte, wat zich direct vertaalt naar brandstofefficiëntie en laadvermogen. In ons werk bij PTSMAKE bewerken we vaak onderdelen voor klanten in de lucht- en ruimtevaart, waarbij krappe toleranties niet onderhandelbaar zijn.

De rol van specifieke legeringen

Verschillende toepassingen vragen om verschillende aluminiumlegeringen. De keuze is cruciaal voor de prestaties. Structurele onderdelen vereisen bijvoorbeeld vaak legeringen met een hoge sterkte, terwijl onderdelen die worden blootgesteld aan de elementen een verbeterde weerstand tegen corrosie nodig hebben door processen zoals anodisatie8.

Algemene legeringen voor de ruimtevaart

| Alloy | Belangrijkste kenmerken | Typische toepassing |

|---|---|---|

| 6061-T6 | Goede sterkte, lasbaarheid, corrosiebestendigheid | Vliegtuigonderdelen, landingsgestel |

| 7075-T6 | Zeer hoge sterkte, goede weerstand tegen vermoeiing | Vleugelliggers, rompframes |

| 2024-T3 | Hoge sterkte, goede weerstand tegen vermoeidheid | Constructiedelen, dwarsbalken |

Deze precisie wordt bereikt door geavanceerde aluminium cnc-verspaning.

De auto-industrie volgt de lucht- en ruimtevaartindustrie op de voet, vooral met de opkomst van elektrische voertuigen (EV's). Lichtere voertuigen betekenen een groter bereik en betere prestaties, waardoor aluminium een sterspeler wordt. Van motorblokken in traditionele auto's tot accubehuizingen en chassisonderdelen in EV's, aluminium is essentieel. In eerdere projecten hebben we klanten geholpen om aanzienlijk gewicht te besparen op hun onderdelen door over te stappen van stalen naar aluminium onderdelen.

Invloed op de prestaties van het voertuig

Overschakelen op aluminium heeft niet alleen te maken met gewicht. De thermische eigenschappen zijn van vitaal belang voor de warmtehuishouding in krachtige motoren en batterijsystemen.

Aluminium vs. staal in de auto-industrie

| Component | Aluminium voordeel | Staalvoordeel |

|---|---|---|

| Motorblok | Lichter, betere warmteafvoer | Lagere kosten, hogere duurzaamheid |

| Chassis | Verbeterde handling en brandstof-/batterijefficiëntie | Hogere stijfheid voor de prijs |

| Carrosseriepanelen | Gewichtsreductie, corrosiebestendigheid | Lagere materiaal- en reparatiekosten |

Deze balans van eigenschappen maakt aluminium cnc-verspaning een hoeksteen van de moderne autofabricage.

De lucht- en ruimtevaart, de automobielindustrie en de elektronicasector zijn koplopers in het gebruik van aluminium CNC-verspaning. De unieke combinatie van een laag gewicht, hoge sterkte en thermische geleidbaarheid van het materiaal is essentieel voor het maken van de hoogwaardige onderdelen die deze industrieën definiëren, van vliegtuigframes tot behuizingen voor EV-batterijen.

Ontdek hoe warmtebehandeling de sterkte en duurzaamheid van aluminium voor uw onderdelen kan verbeteren. ↩

Leer hoe de richting van het materiaal van invloed is op de sterkte van een onderdeel en het succes van de bewerking van dunwandige componenten. ↩

Begrijpen wat opstaande randen zijn en hoe ze te voorkomen voor een superieure productkwaliteit. ↩

Klik om te begrijpen hoe de bewerkbaarheid van een legering de tijdlijn en uiteindelijke kosten van uw project direct beïnvloedt. ↩

Leer hoe deze symbolische taal ervoor zorgt dat uw ontwerpintentie perfect wordt begrepen door fabrikanten, zodat kostbare misinterpretaties worden voorkomen. ↩

Leer meer over dit elektrochemische proces en hoe verschillende types de eigenschappen en tijdlijn van uw onderdeel kunnen beïnvloeden. ↩

Lees meer over het voorkomen van dit elektrochemische proces dat assemblages van ongelijk metaal kan aantasten. ↩

Lees meer over dit cruciale afwerkingsproces dat de duurzaamheid en het uiterlijk van aluminium verbetert. ↩