Het vinden van de juiste oppervlaktecoating voor precisieonderdelen kan een nachtmerrie zijn. U specificeert een coating, ontvangt de onderdelen en ontdekt ongelijkmatige dikte, slechte hechting of coatingophoping die uw toleranties verstoort. Traditionele galvanisatie faalt vaak wanneer u een gelijkmatige dekking op complexe geometrieën nodig hebt.

Chemisch nikkelplateren (ENP) is een autokatalytisch chemisch proces waarbij zonder elektrische stroom een uniforme coating van nikkel-fosforlegering wordt aangebracht, wat zorgt voor een consistente dikte en superieure corrosiebestendigheid op complexe onderdeelgeometrieën.

Ik heb samengewerkt met ingenieurs die zijn overgestapt op ENP nadat ze te maken hadden gehad met coatingfouten die duizenden euro's aan herstelwerkzaamheden hebben gekost. Deze gids behandelt alles van kostenanalyse tot materiaalcompatibiliteit en helpt u fouten te voorkomen die leiden tot afgekeurde onderdelen en vertraagde projecten.

Waarom chemisch nikkelplateren beter is dan traditioneel plateren in bedrijfskritische toepassingen

In bedrijfskritische toepassingen is coatingfalen geen optie. Traditionele methoden zoals galvaniseren schieten vaak tekort. Ze hebben moeite met complexe geometrieën.

Dit kan leiden tot een ongelijkmatige laagdikte. Vaak zie je ophopingen aan de randen en een slechte hechting in uitsparingen.

De uitdaging van uniformiteit

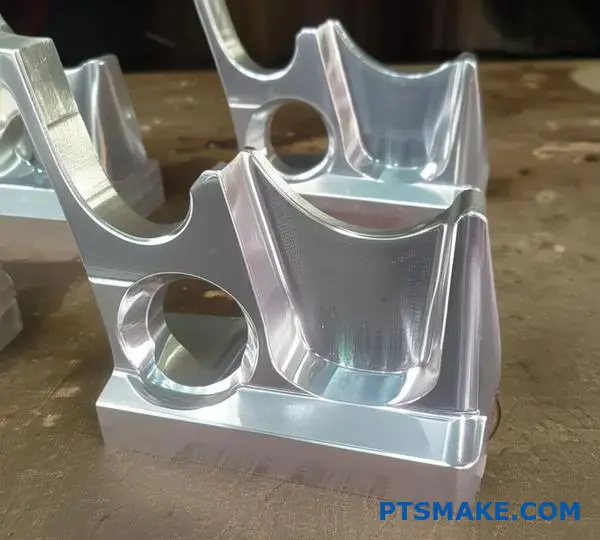

Chemisch nikkelplateren (ENP) lost deze problemen op. Het zorgt voor een volledig uniforme laag. Dit verbetert de prestaties van de nikkelcoating op complexe onderdelen.

Laten we de belangrijkste verschillen eens vergelijken.

| Functie | Traditioneel galvaniseren | Elektrolytisch vernikkelen |

|---|---|---|

| Uniformiteit | Inconsistent | Zeer uniform |

| Complexe onderdelen | Slechte dekking | Uitstekende dekking |

| Ophoping aan randen | Gemeenschappelijk probleem | Geen probleem |

ENP is de logische keuze voor betrouwbaarheid.

Dieper ingaan: proces versus prestaties

Het belangrijkste verschil zit "m in de manier van aanbrengen. Bij elektrolytisch plateren wordt een externe elektrische stroom gebruikt. Deze stroom gaat natuurlijk naar de hoge punten en scherpe randen, een fenomeen dat bekend staat als het "dog-bone effect'."

Hierdoor blijven er holtes en inwendige diameters achter met een gevaarlijk dunne coating. Bij precisieonderdelen kunnen dergelijke inconsistenties leiden tot voortijdige defecten als gevolg van corrosie of slijtage. Dat is een risico dat we ons in sectoren als de lucht- en ruimtevaart of medische apparatuur niet kunnen veroorloven.

Chemisch nikkelplateren is echter een heel ander proces. Hierbij wordt de coating aangebracht door middel van een autokatalytische reactie1 in een chemische oplossing. Omdat er geen elektrische stroom is die bepaalt waar het metaal zich afzet, wordt de coating perfect gelijkmatig over het gehele oppervlak van het onderdeel aangebracht, inclusief binnenin gaten en complexe interne kenmerken.

Belangrijkste prestatievoordelen

Deze gelijkmatige dikte van de coating zorgt voor superieure bescherming. Bij PTSMAKE hebben we gezien hoe ENP zorgt voor uitzonderlijke hardheid en corrosiebestendigheid over elke millimeter van een onderdeel.

| Metrisch | Galvanisch verzinken | Elektrolytisch vernikkelen |

|---|---|---|

| Corrosiebestendigheid | Goed | Uitstekend |

| Hardheid (zoals geplateerd) | ~400 HV | ~550 HV |

| Slijtvastheid | Goed | Uitstekend |

| Interne dekking | Slecht | Compleet |

Deze betrouwbaarheid is de reden waarom ingenieurs ENP specificeren voor hun meest veeleisende componenten.

Chemisch nikkelplateren zorgt voor een gelijkmatige dekking die traditioneel galvaniseren niet kan evenaren. Het chemische afzettingsproces elimineert inconsistenties en biedt superieure bescherming, hardheid en betrouwbaarheid voor complexe, bedrijfskritische onderdelen waar prestaties van cruciaal belang zijn.

De verborgen kostenbesparingen van chemisch nikkel op complexe CNC-onderdelen

Bij het evalueren van afwerkingsopties richten velen zich alleen op de initiële prijs per onderdeel. Dit is een beperkte visie. De echte besparingen worden gevonden door te kijken naar de totale eigendomskosten. Chemisch nikkelplateren heeft misschien hogere initiële kosten. Maar op de lange termijn bespaart het u veel meer geld.

Langere levensduur en minder onderhoud

Een belangrijk voordeel is de duurzaamheid. De uniforme coating beschermt onderdelen tegen slijtage en corrosie. Dit betekent dat ze langer meegaan. Duurzamere onderdelen verminderen de noodzaak van frequente vervangingen en onderhoudsstilstand.

| Functie | Invloed op kosten |

|---|---|

| Verbeterde duurzaamheid | Minder aankopen van vervangingsonderdelen |

| Corrosiebestendigheid | Minder stilstand voor onderhoud |

| Verminderde slijtage | Langere levensduur |

Deze proactieve aanpak leidt tot aanzienlijke besparingen op lange termijn. Het is een klassiek voorbeeld van nu iets meer investeren om later veel te besparen.

Het werkelijke financiële voordeel van chemisch nikkelplateren wordt duidelijk wanneer u een goede ENP-kostenanalyse uitvoert. Het gaat niet alleen om het voorkomen van storingen, maar ook om het optimaliseren van de productie-efficiëntie vanaf het begin. Dit is een gesprek dat ik vaak voer met klanten bij PTSMAKE.

Minder herbewerkingen: een aanzienlijke besparing

Voor complexe CNC-onderdelen met nauwe toleranties is nabewerking een enorme kostenpost. Niet-uniforme coatings kunnen ervoor zorgen dat onderdelen niet aan de specificaties voldoen. Chemisch nikkelplateren zorgt voor een perfect gelijkmatige laag, zelfs op ingewikkelde geometrieën. De uniforme afzetting verbetert de tribologische eigenschappen2, waardoor slijtage na verloop van tijd wordt verminderd.

Deze consistentie elimineert vrijwel alle herstelwerkzaamheden als gevolg van problemen met de beplating.

Verlaging van afwijzingspercentages

Door uw afkeuringspercentage te verlagen, verbetert u direct uw ROI op nikkelcoating. Onze ervaring leert dat inconsistente beplating een belangrijke reden is voor het niet slagen van de eindinspectie. Door te kiezen voor kosteneffectieve beplatingsdiensten die uniformiteit garanderen, verhoogt u uw opbrengst aan goede onderdelen.

| Kostenfactor | Standaard beplating | Elektrolytisch vernikkelen |

|---|---|---|

| Afwijzingspercentage | Potentieel hoger | Constant lager |

| Herbewerkingsbehoeften | Gewoon | Zeldzaam |

| Kosten per stuk | Lager (initieel) | Hoger (initieel) |

| Effectieve kosten | Toename bij storingen | Blijft stabiel |

Elk afgekeurd onderdeel draagt bij aan uw totale kosten. Chemisch vernikkelen minimaliseert dit risico, waardoor uw productie voorspelbaarder en winstgevender wordt.

De initiële kosten van chemisch vernikkelen worden gecompenseerd door de langetermijnwaarde ervan. Het verlengt de levensduur van onderdelen, vermindert onderhoud en vermindert drastisch kostbare herbewerkingen en afkeuringen. Dit maakt het een superieure investering voor zeer nauwkeurige componenten.

Hoe chemisch nikkelplateren de corrosiebestendigheid in veeleisende omgevingen verbetert

Chemisch nikkelplateren (ENP) blinkt uit in de zwaarste omstandigheden. De uniforme, niet-poreuze laag biedt een krachtige bescherming. Dit is van cruciaal belang wanneer onderdelen voortdurend worden blootgesteld aan corrosieve elementen.

ENP in mariene milieus

Zout water is meedogenloos. Het tast metalen agressief aan. Ik heb gezien hoe ENP voor scheepsonderdelen verlengt de levensduur van componenten aanzienlijk. De coating sluit het substraat volledig af tegen vocht.

Overleven bij blootstelling aan chemische stoffen

In industriële omgevingen komt blootstelling aan agressieve chemicaliën vaak voor. ENP biedt een robuuste bescherming. Dit maakt het een toonaangevend product. nikkelcoating voor veeleisende toepassingen.

| Milieu | Uitdaging | Het voordeel van ENP |

|---|---|---|

| Zee | Zoutnevel | Niet-poreuze barrière |

| Chemisch | Zuur/Alkali | Hoge chemische inertie |

| Vochtigheid | Condensatie | Uniforme dekking |

De consistentie van de beplating is de grootste kracht ervan, waardoor er geen zwakke punten zijn.

De superieure prestaties van chemisch nikkelplateren zijn te danken aan de unieke depositie-methode. In tegenstelling tot galvaniseren heeft ENP geen externe elektrische stroom nodig. In plaats daarvan maakt het gebruik van een specifiek chemisch proces.

De wetenschap achter het schild

De coating wordt aangebracht door middel van een gecontroleerde autokatalytische reactie3. Hierbij wordt een nikkel-fosforlegering rechtstreeks op het substraat aangebracht. Het proces is zelfvoorzienend en zorgt voor een opmerkelijk consistente en dichte laag over het gehele onderdeel.

Uniformiteit: het cruciale voordeel

Deze methode zorgt ervoor dat de beplating elk oppervlak gelijkmatig bedekt. Het bedekt interne holtes, schroefdraden en scherpe hoeken met dezelfde dikte. Dit voorkomt dunne plekken waar corrosie vaak begint. Deze gelijkmatige barrière maakt het een superieur product. corrosiebestendige beplating.

Hoe het fosforgehalte de bescherming beïnvloedt

Het fosforgehalte in de legering kan worden aangepast. Dit verandert de eigenschappen van de coating. Na vele projecten bij PTSMAKE adviseren wij klanten om te kiezen voor ENP met een hoog fosforgehalte voor de meest extreme corrosiebestendigheid.

| Fosforgehalte | Corrosiebestendigheid | Structuur |

|---|---|---|

| Laag (1-4%) | Goed | Kristallijn |

| Medium (5-9%) | Zeer goed | Gemengd |

| Hoog (10-13%) | Uitstekend | Amorf |

Dankzij deze aanpasbaarheid kunnen we de afwerking afstemmen op specifieke veeleisende toepassingen, waardoor optimale prestaties worden gegarandeerd.

Kortom, chemisch nikkelplateren zorgt voor een uniforme, niet-poreuze barrière dankzij het unieke chemische proces. Dit biedt een ongeëvenaarde bescherming tegen corrosie in maritieme, chemische en vochtige omgevingen, waardoor het een ideale keuze is voor veeleisende toepassingen.

De cruciale rol van chemisch nikkel in dimensionale stabiliteit en toleranties

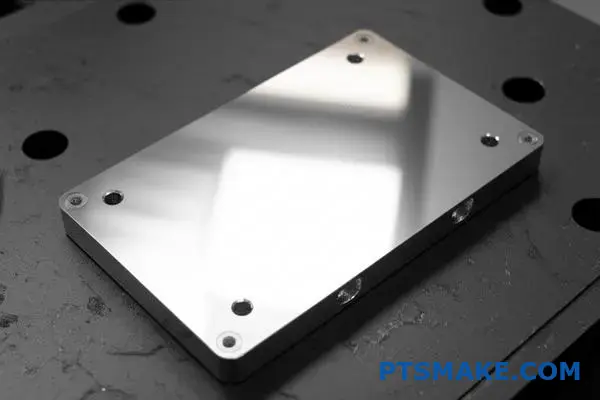

Bij precisieproductie is het behoud van dimensionale integriteit een absolute vereiste. Traditionele plateringsmethoden zorgen vaak voor ongelijkmatige lagen. Dit kan zorgvuldig bewerkte toleranties tenietdoen.

Chemisch nikkelplateren (ENP) lost dit probleem op. Het zorgt voor een perfect gelijkmatige coating. Dit geldt zelfs voor complexe vormen of interne oppervlakken. Dit maakt het een uitstekende keuze voor dimensionaal tolerant plateren, waarbij onderdelen worden beschermd zonder dat dit ten koste gaat van hun pasvorm of functie.

Een voorspelbaar en beheersbaar proces

De dikte van een ENP-coating is zeer goed voorspelbaar. Deze is afhankelijk van de tijd en de chemische samenstelling van het bad. Deze controle is van cruciaal belang voor ingenieurs.

| Plateringsmethode | Uniformiteit | Controle over dikte |

|---|---|---|

| Nikkel-elektrolytisch | Hoog (±5-10%) | Uitstekend |

| Galvanisch verzinken | Laag (varieert) | Slecht bij complexe vormen |

Dit controleniveau zorgt ervoor dat onderdelen altijd aan de exacte specificaties voldoen.

Voor onderdelen in de lucht- en ruimtevaart of robotica is falen geen optie. Deze componenten hebben vaak ingewikkelde geometrieën en vereisen een uiterst nauwkeurige passing. Hier zien we de echte waarde van chemisch nikkelplateren.

Precisieplatering voor nauwsluitende pasvormen

Het proces is niet afhankelijk van elektrische stroom. Dit elimineert het "dog-boning"-effect dat vaak voorkomt bij galvaniseren. Op delen met een hoge stroomsterkte worden geen dikkere lagen opgebouwd. Dit zorgt ervoor dat elk oppervlak, van scherpe hoeken tot diepe uitsparingen, een gelijkmatige coating krijgt.

Deze consistente afzetting maakt ENP ideaal voor onderdelen waarbij tolerantie van cruciaal belang is. Wanneer twee componenten met een nauwkeurigheid op micronniveau op elkaar moeten aansluiten, kunt u zich geen variabiliteit in de beschermende coating veroorloven. De autokatalytische afzetting4 van ENP biedt die betrouwbaarheid.

Vervorming en stress elimineren

Bovendien veroorzaken sommige beplatingprocessen thermische spanning. Dit kan microscopische vervorming in het substraat veroorzaken. Voor componenten met een hoge precisie is zelfs een kleine kromming onaanvaardbaar.

Bij PTSMAKE raden we ENP aan voor onderdelen die zijn gemaakt van gevoelige legeringen. Het bad met lage temperatuur minimaliseert het risico op thermische spanning. Hierdoor blijven de oorspronkelijke afmetingen en mechanische eigenschappen van het onderdeel behouden.

| Functie | Invloed op toleranties |

|---|---|

| Uniforme coating | Geen ongelijkmatige opbouw, behoudt ontwerpafmetingen. |

| Geen randvorming | Hoeken en randen zijn niet te groot. |

| Stressarm proces | Voorkomt kromtrekken of materiaalvervorming. |

Dit maakt het de ideale oplossing voor precisieplateren voor nauwsluitende pasvormen.

Chemisch nikkelplateren zorgt voor een uniforme coating die voldoet aan strenge ontwerptoleranties. Het elimineert vervorming en de noodzaak van nabewerking na het plateren, waardoor het perfect is voor complexe, zeer nauwkeurige onderdelen in kritische industrieën zoals lucht- en ruimtevaart en robotica.

Geheimen voor het kiezen van de juiste ENP-dikte voor uw toepassing

Het selecteren van de juiste dikte voor chemisch nikkelplateren is geen giswerk. Het is een weloverwogen beslissing op basis van de specifieke eisen van uw toepassing. Het doel is om de perfecte balans te vinden.

U hebt voldoende dikte nodig voor bescherming. Maar te veel dikte kan de afmetingen veranderen en de kosten onnodig verhogen. Deze gids helpt u bij het navigeren door de belangrijkste factoren.

Primaire diktefactoren

Houd rekening met vier belangrijke factoren: slijtage, belasting, materiaal en omgeving. Elk van deze factoren speelt een cruciale rol bij het bepalen van de ideale plateringsdiepte voor optimale prestaties.

Aanbevelingen voor basisdikte

Hier is een algemeen uitgangspunt dat we vaak met klanten bespreken.

| Omgeving/Gebruik | Aanbevolen dikte (micron) |

|---|---|

| Lichte corrosie | 5-10 µm |

| Matige slijtage | 15-25 µm |

| Ernstige corrosie/slijtage | 25-50 µm |

| Bergingswerkzaamheden/Opbouw | > 50 µm |

Deze tabel biedt een basiskader. Uw specifieke behoeften zullen deze cijfers verfijnen.

Om te bepalen wat de optimale ENP-microns zijn, moet je dieper ingaan op de functie van het onderdeel. Het is meer dan alleen maar naar een grafiek kijken. Het gaat erom dat je begrijpt welke krachten er spelen.

Overwegingen met betrekking tot slijtage en belasting

Hogere belastingen en schurende contacten vereisen een grotere dikte. Dit is cruciaal voor het bereiken van een superieure dikte voor slijtvastheid. Een dunne coating slijt gewoonweg te snel onder belasting.

Een onderdeel met glijdend contact heeft bijvoorbeeld meer bescherming nodig. Het vereist een dikkere laag dan een statisch onderdeel dat alleen aan lichte corrosie wordt blootgesteld.

De Hardheid zoals geplateerd5 van de coating biedt een uitstekende initiële slijtvastheid. Voor extreme toepassingen zorgt een dikkere coating echter voor een langere levensduur voordat het substraat wordt blootgesteld.

Analyse van materiaal en eindgebruik

Het substraatmateriaal is ook van invloed op de keuze. Zachtere materialen zoals aluminium hebben mogelijk een dikkere ENP-laag nodig. Dit helpt om de hardheid van het oppervlak te verbeteren en schade te voorkomen.

Bij PTSMAKE analyseren we altijd de eindgebruiksomgeving. Een medisch hulpmiddel in een steriele omgeving heeft andere behoeften dan een auto-onderdeel dat wordt blootgesteld aan strooizout. Deze gedetailleerde analyse zorgt ervoor dat de beplating presteert zoals verwacht.

| Toepassingsdetails | Belangrijke overwegingen | Optimale ENP-microns (µm) |

|---|---|---|

| Hoge belastbaarheid | Maximaliseer de slijtvastheid | 25-50 |

| Complexe geometrie | Zorg voor een gelijkmatige dekking | 10-20 |

| Elektrisch contact | Behoud de geleidbaarheid | 5-10 |

| Oppervlak van voedingskwaliteit | Verontreiniging voorkomen | 15-25 |

Deze gids voor de dikte van chemisch nikkelplateren helpt u om de coating perfect af te stemmen op de toepassing.

Om de optimale ENP-dikte te kiezen, moeten slijtage, belasting, materiaal en het uiteindelijke gebruik van het onderdeel worden geanalyseerd. Deze systematische aanpak garandeert duurzaamheid en kosteneffectiviteit zonder afbreuk te doen aan de kritische afmetingen of functie van het onderdeel.

Vermijd deze veelgemaakte fouten bij het specificeren van vernikkeling op technische tekeningen

Technische tekeningen zijn de enige bron van waarheid. Bij het specificeren van vernikkeling kunnen fouten in dit document kostbaar zijn. Ze leiden vaak tot vertragingen en onderdelen die niet passen.

Duidelijke communicatie via de tekening is essentieel. Het zorgt ervoor dat het eindproduct perfect voldoet aan alle functionele vereisten. Laten we enkele veelvoorkomende valkuilen bespreken.

De dikte van de beplating vergeten

Een veelvoorkomend probleem is dat men voorbijgaat aan de invloed van de beplating op de afmetingen. Deze omissie leidt tot grote problemen met tolerantiestapeling. Het onderdeel kan dan mogelijk niet correct worden gemonteerd.

Door vanaf het begin de best practices van ENP te volgen, voorkom je later een hoop hoofdpijn.

Kritieke tekenfouten die moeten worden vermeden

| Veelgemaakte fout | Gevolg |

|---|---|

| Plating-ophoping negeren | Onderdelen zijn te groot, voldoen niet aan de inspectie. |

| Overdreven specificeren van toleranties | Onnodige kostenstijging, langere doorlooptijden. |

| Vage opmerkingen over beplating | Onregelmatige coating, mogelijk defect aan onderdelen. |

Dit zijn eenvoudige maar essentiële specificatietips voor vernikkelen.

De meest cruciale details hebben betrekking op de afmetingen. U moet duidelijk aangeven of de afmetingen gelden voor het onderdeel vóór of na het plateren. Onduidelijkheid op dit punt leidt onvermijdelijk tot mislukkingen. De machinist en de plater hebben verschillende informatie nodig.

GD&T en plateringslagen

Geometrische afmetingen en toleranties (GD&T) worden aanzienlijk beïnvloed door coatings. Een uniforme laag chemisch nikkelplateren zal de afmetingen van onderdelen veranderen. Deze verandering kan van invloed zijn op de manier waarop onderdelen binnen een assemblage op elkaar inwerken.

De diameter van een gat zal bijvoorbeeld kleiner worden en de diameter van een as zal groter worden. Dit heeft direct invloed op de speling en de pasvorm. Uw tekening moet rekening houden met deze verschuiving.

De afmetingen na het platen zijn cruciaal

Bij PTSMAKE adviseren we klanten altijd om de definitieve afmetingen na het plateren te specificeren. Dit neemt alle onzekerheid weg bij de kwaliteitscontrole. Het wordt de norm voor de definitieve acceptatie van onderdelen. Deze werkwijze is van cruciaal belang bij het omgaan met kenmerken die worden gecontroleerd door maximale materiaaltoestand6.

Door goed rekening te houden met GD&T en nikkelcoatings wordt functioneel succes gegarandeerd.

| Afmetingstype | Wie gebruikt het? | Doel |

|---|---|---|

| Voorafgaand aan het bord | Machinist | Het onderdeel op de juiste maat bewerken voordat het wordt gecoat. |

| Post-plaat | Inspecteur / Eindgebruiker | Om te controleren of het eindproduct aan alle specificaties voldoet. |

Deze duidelijke scheiding van informatie is een hoeksteen van een goed ontwerp voor productie.

Nauwkeurige technische tekeningen zijn onontbeerlijk. Door de afmetingen vóór en na het plateren duidelijk te definiëren, met name met GD&T-aantekeningen, worden tolerantieproblemen voorkomen. Dit zorgt ervoor dat uw project voor chemisch nikkelplateren succesvol verloopt en kostbare herbewerkingen en vertragingen worden voorkomen.

Waarom ingenieurs ENP verkiezen boven hardchroom voor slijtvastheid

Wanneer we chemisch nikkelplateren vergelijken met hardverchromen, zijn de verschillen aanzienlijk. Het gaat niet alleen om hardheid.

Ingenieurs kiezen vaak voor ENP vanwege de unieke voordelen van het proces. Deze voordelen hebben een directe invloed op de prestaties van onderdelen en de productiekosten.

Belangrijkste verschillen in een oogopslag

Hardverchromen is een elektrolytisch proces. Dit kan leiden tot ongelijkmatige ophoping op randen. ENP is echter een chemisch proces. Het zorgt voor een perfect gelijkmatige laag. Dit maakt het een uitstekend alternatief voor verchromen bij slijtage.

| Functie | Chemisch vernikkelen (ENP) | Hard chroom |

|---|---|---|

| Uniformiteit | Uitstekend, zelfs bij complexe vormen | Neigt tot ophoping op randen |

| Maskeren | Vaak niet vereist | Uitgebreide maskering nodig |

| Verbrossing | Geen waterstofbrosheid | Risico op waterstofbrosheid |

Deze gelijkmatige dekking is van cruciaal belang voor onderdelen met nauwe toleranties. Het zorgt voor een consistente slijtvastheid over het gehele oppervlak.

De keuze tussen ENP en hardchroom hangt vaak af van de geometrie en het materiaal van het onderdeel. Elke coating heeft zijn eigen toepassingsgebied, maar ENP lost problemen op die hardchroom niet kan oplossen.

Het uniformiteitsvoordeel van ENP

Het belangrijkste voordeel van chemisch nikkelplateren is de gelijkmatige afzetting. Het bedekt schroefdraad, gaten en interne oppervlakken gelijkmatig. Hardchroom heeft hier moeite mee.

Het hoopt zich op in hoeken, een zogenaamd "dog-boning"-effect. Dit maakt slijpen na het plateren noodzakelijk, wat extra stappen en kosten met zich meebrengt. ENP elimineert dit, waardoor tijd en geld worden bespaard. Voor complexe onderdelen is ENP de beste keuze.

Het elimineren van waterstofbrosheid

Hardverchromen kan hoogwaardig staal verzwakken. Het proces introduceert waterstof, waardoor het metaal broos wordt. Dit vormt een groot risico op defecten.

ENP wordt afgezet via een autokatalytische reactie7. Bij dit proces wordt geen waterstof in het substraat geïntroduceerd. Dit maakt de discussie over nikkel- versus chroomcoating eenvoudig voor kritische, zeer sterke componenten. Onze tests bevestigen dat ENP de integriteit van het substraat behoudt.

Maskeringsvrije toepassing

Hardchroom vereist uitgebreide afdekking van gebieden die niet gecoat mogen worden. Dit is een arbeidsintensieve en kostbare stap.

Met ENP is maskeren vaak niet nodig. De coating hecht alleen op de oppervlakken waarvoor deze bedoeld is. Dit vereenvoudigt het hele proces, wat leidt tot snellere doorlooptijden en lagere totale projectkosten bij PTSMAKE.

Chemisch nikkelen biedt een ongeëvenaarde gelijkmatige dekking, waardoor nabewerking overbodig wordt. Het elimineert ook het risico van waterstofbrosheid in hoogwaardig staal en vereenvoudigt de productie door complexe maskering te verminderen of overbodig te maken. Dit maakt het een slimme keuze.

Ultieme gids voor materiaalcompatibiliteit bij chemisch nikkelplateren

Het succes van chemisch nikkelplateren begint bij het substraat. Niet alle materialen zijn gelijk. Het kiezen van het juiste materiaal is de basis voor een onberispelijke afwerking.

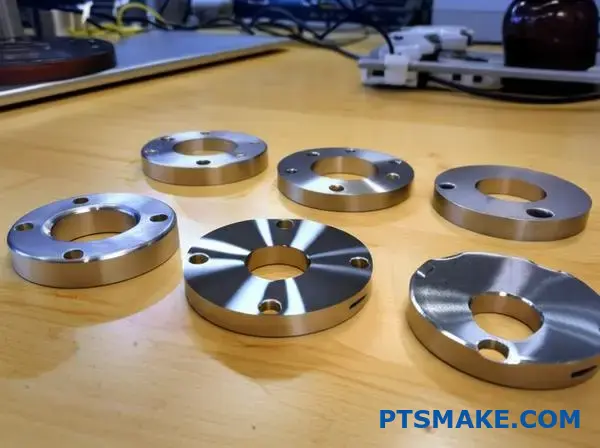

Dit proces is ongelooflijk veelzijdig. Het werkt goed op veel gangbare metalen die in de productie worden gebruikt.

ENP-compatibele metalen

Wij werken voornamelijk met aluminium, staal en koperlegeringen. Elk van deze materialen heeft unieke eigenschappen die een specifieke aanpak vereisen bij de voorbereiding van het oppervlak voor een optimale hechting en prestaties.

| Materiaal | Belangrijkste factor voor de voorbehandeling |

|---|---|

| Aluminium | Verwijdering van oxidelaag |

| Staal | Activering van het oppervlak |

| Koper | Ontvetten en ontroesten |

Het is essentieel om deze nuances te begrijpen. Zo wordt ervoor gezorgd dat de beplating perfect hecht. Dit voorkomt defecten in een later stadium.

De voorbehandeling van materialen is geen standaardproces. De stappen die we bij PTSMAKE nemen, zijn afgestemd op het specifieke metaal. Dit zorgt voor de best mogelijke hechting tussen de ondergrond en de nikkel-fosforlaag. Deze aandacht voor detail is cruciaal voor de prestaties.

Voorbereiding van het oppervlak: de cruciale eerste stap

Een onberispelijk oppervlak is een absolute vereiste. Verontreinigingen zoals oliën, oxiden of vetten zullen leiden tot een slechte hechting. De voorbereidingsprocedure is net zo belangrijk als het galvanisatiebad zelf.

Vernikkelen van aluminium

Aluminium is populair, maar lastig. Het vormt onmiddellijk een passieve oxidelaag in de lucht. We moeten deze laag verwijderen en voorkomen dat deze zich opnieuw vormt voordat we gaan plateren. Dit wordt vaak gedaan met behulp van een speciale zinkproces8 die een dunne zinklaag afzet.

Staal en koperlegeringen

Deze materialen zijn eenvoudiger. Het belangrijkste doel is het verwijderen van bewerkingsoliën en oppervlakteoxiden. Een grondige alkalische reiniging gevolgd door een zuurbad is meestal voldoende om een actief oppervlak te creëren dat klaar is voor beplating.

Uitdagende substraten zoals titanium

Materialen zoals titanium vereisen zeer gespecialiseerde meerfasige activeringsprocessen. Hierbij wordt vaak gebruik gemaakt van agressieve etsmiddelen of specifieke hechtlagen om ervoor te zorgen dat de ENP-afzetting goed hecht.

| Materiaal | Schoonmaken | Ets | Activering |

|---|---|---|---|

| Aluminium | Alkalische bad | Zuur/alkalisch etsen | Zinkbad |

| Koolstofstaal | Alkalische bad | Zuurbeitsen | Nikkelstaking |

| Koper/Brons | Alkalische bad | Zuurbad | Directe beplating |

Succesvol chemisch vernikkelen hangt af van twee dingen. Ten eerste, het selecteren van een compatibele ondergrond. Ten tweede, het toepassen van een nauwgezet, materiaalspecifiek voorbehandelingsproces. Deze eerste stappen zijn cruciaal voor het bereiken van een duurzame en hoogwaardige afwerking die voldoet aan de specificaties.

Mythes ontkrachten: chemisch nikkel is niet alleen bedoeld voor corrosiebestendigheid

Veel ingenieurs zien chemisch nikkelplateren uitsluitend als een bescherming tegen roest. Dit is een veel voorkomende misvatting over galvaniseren. De werkelijkheid is veel interessanter.

ENP biedt aanzienlijke mechanische voordelen. De hardheid is een belangrijk kenmerk. Met warmtebehandeling kan het indrukwekkende niveaus bereiken.

Dit maakt het ideaal voor slijtvastheid. We houden ook rekening met de magnetische eigenschappen. Deze veranderen op basis van het fosforgehalte.

De elektrische geleidbaarheid is een andere nuttige eigenschap. Het is een veelzijdige coating voor tal van toepassingen, niet alleen voor corrosiebestrijding.

Laten we deze voordelen van ENP eens nader bekijken, naast corrosie. De voordelen zijn sterk afhankelijk van het fosforgehalte in het galvaniseerbad. Dit is een cruciaal detail voor elk project.

Hardheid en slijtvastheid

ENP is in geplateerde toestand al hard. Na warmtebehandeling neemt de hardheid aanzienlijk toe. Dit proces transformeert de interne structuur, waardoor de slijtvastheid voor veeleisende componenten wordt verbeterd.

De volgende tabel, gebaseerd op onze interne tests, toont het verschil:

| Fosforgehalte | Hardheid na beplating (HV) | Warmtebehandelde hardheid (HV) |

|---|---|---|

| Laag (1-4%) | 550 – 650 | Tot 1100 |

| Medium (5-9%) | 450 – 550 | Tot 1000 |

| Hoog (10-13%) | 400 – 500 | Tot 900 |

We meten dit met behulp van de Vickers-hardheid9 test. Voor onderdelen die extreme duurzaamheid vereisen, is ENP met een laag fosforgehalte en warmtebehandeld een uitstekende keuze. We hebben het bij PTSMAKE gebruikt voor onderdelen van industriële machines die aan hoge slijtage onderhevig zijn.

Magnetische en elektrische eigenschappen

De magnetische eigenschappen van ENP zijn rechtstreeks gekoppeld aan het fosforgehalte ervan. Coatings met een laag fosforgehalte zijn magnetisch. Dit is nuttig voor toepassingen die een magnetische reactie vereisen.

Omgekeerd zijn coatings met een hoog fosforgehalte niet-magnetisch. Dit is van cruciaal belang voor elektronica, waar magnetische interferentie moet worden vermeden. Het is een belangrijke reden waarom klanten ENP kiezen voor gevoelige apparaten.

Elektrisch gezien is ENP geleidend, maar minder dan puur nikkel. De soortelijke weerstand varieert naargelang het fosforgehalte. Dit maakt het geschikt voor EMI-afschermingstoepassingen.

Kortom, chemisch nikkelplateren biedt veel meer dan alleen corrosiebescherming. De instelbare hardheid, specifieke magnetische eigenschappen en nuttige geleidbaarheid maken het een krachtig technisch hulpmiddel voor hoogwaardige toepassingen.

Praktijkvoorbeeld: hoe ENP voortijdig falen van kritieke onderdelen voor de luchtvaart heeft voorkomen

Een klant benaderde ons met een terugkerend probleem. Hun cruciale vluchtapparatuur ging voortijdig kapot. De oorspronkelijke coating was gewoon niet sterk genoeg.

Dit was geen klein probleem. Het veroorzaakte kostbare vertragingen en gaf aanleiding tot ernstige bezorgdheid over de veiligheid. Er moest snel een robuuste oplossing komen.

Opties voor eerste coating

Hun team had verschillende standaardopties overwogen voordat ze zich tot ons wendden. Uit onze gezamenlijke analyse bleek dat elk van deze opties aanzienlijke nadelen had voor hun specifieke toepassing.

| Coating | Primair voordeel | Nadeel voor toepassing |

|---|---|---|

| Hard chroom | Extreme hardheid | Ongelijkmatige coating, risico op barsten |

| Anodiseren | Goede corrosiebestendigheid | Slechte slijtvastheid van bewegende onderdelen |

| Verzinken | Kosteneffectief | Onvoldoende bescherming in ruwe omgevingen |

Dit is een klassieke casestudy over coatings voor de lucht- en ruimtevaart. De aanvankelijke keuzes leken logisch, maar ze boden geen oplossing voor de complexe operationele belastingen. Wij stelden chemisch nikkelplateren (ENP) voor.

Deze situatie bracht een veelvoorkomend probleem in de luchtvaarttechniek aan het licht. De interactie tussen verschillende materialen en extreme operationele eisen kan meedogenloos zijn. Het onderdeel van de klant, gemaakt van een zeer sterke aluminiumlegering, faalde door een combinatie van slijtage en corrosie.

Waarom alternatieve coatings faalden

De harde verchroming die ze testten, veroorzaakte onder spanning microscheurtjes, die tot breuken leidden. De geanodiseerde coating beschermde weliswaar tegen corrosie, maar slijt snel op contactoppervlakken. Hierdoor kwam het basismetaal bloot te liggen, wat leidde tot snelle degradatie.

Deze aantasting werd versneld door contact met roestvrijstalen bevestigingsmiddelen. Dit creëerde een perfecte omgeving voor galvanische corrosie10, een probleem dat in het oorspronkelijke ontwerp over het hoofd was gezien. Een eenvoudige coating was niet voldoende; er was een multifunctionele barrière nodig.

ENP als oplossing

Chemisch nikkelplateren bood de perfecte oplossing. Het belangrijkste voordeel ervan is uniformiteit. De coating volgde perfect de complexe geometrie van het onderdeel, zonder dunne plekken of ophopingen achter te laten. Dit is cruciaal voor nikkel voor vliegtuigonderdelen.

Na onze testfase met de klant waren de resultaten duidelijk. ENP bood superieure bescherming en voorkwam defecten aan de componenten.

| Prestatiemeting | Vorige coating (anodiseren) | Chemisch vernikkelen (ENP) |

|---|---|---|

| Slijtvastheid (Taber) | Matig | Uitstekend |

| Corrosiebestendigheid (zoutsproeitest) | 250 uur | >1000 uur |

| Uniformiteit van de coating | Eerlijk | Uitstekend |

Dit geval toont aan dat ENP effectief is in het voorkomen van defecten. Het loste de problemen met slijtage, corrosie en uniformiteit op in één enkel, betrouwbaar proces.

Deze praktijkgerichte casestudy uit de lucht- en ruimtevaart laat zien dat de juiste oppervlaktebehandeling niet alleen een laatste stap is, maar ook een cruciaal ontwerpelement. ENP bood de benodigde uitgebreide bescherming, waardoor voortijdig falen werd voorkomen en de betrouwbaarheid van cruciale vliegtuigonderdelen werd gewaarborgd.

Kiezen tussen ENP en anodiseren voor aluminium onderdelen

Het kiezen van de juiste afwerking voor aluminium onderdelen is een cruciale beslissing. Het heeft een directe invloed op de prestaties, duurzaamheid en kosten.

Twee van de meest voorkomende opties zijn chemisch nikkelplateren (ENP) en anodiseren.

Ze beschermen allebei aluminium, maar op fundamenteel verschillende manieren. Het is belangrijk om deze verschillen te begrijpen. Dit geldt met name voor onderdelen in gevoelige elektronica of defensie-assemblages. Laten we ze eens vergelijken.

Belangrijkste functionele verschillen

| Eigendom | Chemisch vernikkelen (ENP) | Anodiseren (Type II & III) |

|---|---|---|

| Proces | Additief (coatingafzetting) | Conversive (Oppervlakteconversie) |

| Geleidbaarheid | Geleidend | Niet-geleidend (isolator) |

| Uniformiteit | Uitstekend, zelfs bij complexe vormen | Eerlijk, kan variëren afhankelijk van de geometrie |

| Hardheid | Zeer hoog (45-70 HRC) | Hoog (60-70 HRC voor harde coating) |

Wanneer klanten om advies vragen, verduidelijk ik eerst de primaire functie van het onderdeel. De keuze tussen ENP en anodiseren hangt hiervan af. Het gaat er niet om wat beter is, maar wat geschikt is voor de toepassing.

Proces en eigenschappen

Anodiseren is een elektrochemisch proces. Het zet het aluminiumoppervlak om in een duurzame aluminiumoxidelaag. Deze laag is poreus en een uitstekende elektrische isolator. Het is een integraal onderdeel van het onderdeel zelf.

Chemisch vernikkelen is anders. Het is een chemisch afzettingsproces. Het bedekt het onderdeel met een gelijkmatige laag nikkel-fosforlegering. Dit gebeurt door middel van een autokatalytische reactie11.

Het belangrijkste voordeel van ENP is de uniformiteit. De coating volgt perfect de contouren van het onderdeel. Dit geldt zelfs voor complexe interne holtes. Dit maakt het ideaal voor componenten die nauwe toleranties en een consistente dekking vereisen.

Slijtage- en kostenanalyse

Anodiseren, met name type III (hardcoat), biedt een uitstekende slijtvastheid. Het is vaak een kosteneffectievere oplossing voor algemene bescherming.

Voor onderdelen die onderhevig zijn aan hoge spanning of wrijving biedt ENP echter vaak een superieure slijtvastheid. Op basis van onze samenwerking met klanten kunnen we stellen dat de smering en hardheid van een ENP met een hoog fosforgehalte de levensduur van een onderdeel aanzienlijk kunnen verlengen, waardoor de initiële investering gerechtvaardigd is.

Uw uiteindelijke beslissing zal een evenwicht vinden tussen prestatiebehoeften en budgettaire beperkingen.

De keuze tussen ENP en anodiseren hangt af van de specifieke behoeften van uw toepassing. Houd rekening met factoren zoals de vereiste elektrische geleidbaarheid, slijtvastheid en dikte-uniformiteit. Beide afwerkingen bieden uitstekende bescherming voor aluminium wanneer ze correct worden aangebracht.

Waarom oppervlakteafwerking belangrijk is: ENP- en Ra-vereisten uitgelegd

Chemisch vernikkelen (ENP) doet meer dan alleen onderdelen beschermen. Het verbetert ook actief de oppervlakteafwerking. Dit proces is essentieel voor het verkrijgen van een consistent, glad oppervlak voor veeleisende toepassingen.

Ra verbeteren met ENP

De uniforme aard van ENP-afzetting helpt de microscopische pieken en dalen van een substraat te egaliseren. Dit verlaagt direct de uiteindelijke Ra-waarde. Het resultaat is een gladder, functioneler oppervlak.

De impact op Ra na beplating is significant.

| Eigendom | Vóór ENP | Na ENP |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Deze tabel toont een typische verbetering. Het eindresultaat oppervlakteruwheid plateren ENP biedt vaak veel betere kwaliteit dan het originele onderdeel.

Hoe ENP een vlekkeloze afwerking creëert

De magie van ENP zit 'm in het chemische proces. In tegenstelling tot galvaniseren, waarbij zich op de randen een laag kan vormen, zorgt ENP voor een perfect gelijkmatige laag. Deze bedekt elke hoek en elk intern onderdeel gelijk.

Deze uniformiteit is cruciaal voor complexe onderdelen. Het zorgt voor een consistente dikte zonder handmatige aanpassingen. Dit proces helpt ons bij PTSMAKE om voorspelbare resultaten te leveren voor onze klanten.

De wetenschap van gladheid

ENP werkt door de kleine onvolkomenheden op het oppervlak van een onderdeel op te vullen. Dit egaliserende effect zorgt ervoor dat u een gladde afwerking vernikkeling. De initiële ruwheid van het onderdeel is een uitgangspunt, dat ENP vervolgens verfijnt.

De coating is amorfe structuur12 draagt ook bij aan de gladheid en het ontbreken van korrelgrenzen. Dit geldt met name voor ENP-coatings met een hoog fosforgehalte, die bekend staan om hun uitstekende prestaties.

Hieronder vindt u een vergelijking van de uniformiteit van de coating:

| Plateringsmethode | Uniformiteit van de coating | Beste voor |

|---|---|---|

| Nikkel-elektrolytisch | Uitstekend, zeer uniform | Complexe geometrieën, nauwe toleranties |

| Galvanisch verzinken | Verschilt per onderdeelgeometrie | Eenvoudige vormen, decoratieve afwerkingen |

De bovenstaande gegevens laten zien waarom ENP superieur is voor precisietoepassingen. De consistentie van Ra na beplating is een groot voordeel voor onderdelen die betrouwbare prestaties vereisen.

Chemisch vernikkelen is een effectieve methode om de oppervlaktekwaliteit te verbeteren. Het zorgt voor een zeer uniforme coating die microscopisch kleine onvolkomenheden opvult, waardoor de oppervlakteruwheid (Ra) aanzienlijk wordt verbeterd en een consistent resultaat wordt gegarandeerd., gladde afwerking vernikkeling voor precisieonderdelen.

Inzicht in versnelde zoutsproeitests voor ENP-coatings

Hoe bewijzen we de corrosiebestendigheid van een ENP-coating? We vertrouwen op gestandaardiseerde tests. Deze methoden simuleren effectief zware omstandigheden.

De meest voorkomende test is de zoutsproeitest. Deze test is een belangrijk onderdeel van corrosiebestendigheidstests voor vernikkeling. Hiermee kunnen we snel de prestaties voorspellen.

Verschillende tests dienen specifieke doeleinden. Het is van cruciaal belang om deze te begrijpen om de juiste coating te kunnen kiezen.

Hier volgt een kort overzicht van veelgebruikte methoden:

| Testmethode | Primair doel | Typische toepassing |

|---|---|---|

| Zoutsproeitest (ASTM B117) | Algemene corrosiebestendigheid | De meeste ENP-toepassingen |

| CASS (ASTM B368) | Versnelde zure corrosie | Decoratieve chromen afwerkingen |

| Porositeitstesten | Poriën in coating detecteren | Zeer betrouwbare onderdelen |

Deze tabel helpt bij het vaststellen van een basisnorm voor het beoordelen van de kwaliteit van ENP.

De neutrale zoutsproeitest (NSS) volgens ASTM B117 is de industriestandaard. Het is de norm voor het beoordelen van de corrosiebescherming van chemisch nikkelplateren. We stellen gecoate onderdelen bloot aan een gecontroleerde, corrosieve zoutnevel.

De testduur is de belangrijkste maatstaf. We meten het aantal uren totdat de eerste tekenen van corrosie verschijnen. Dit is meestal rode roest van het basismetaal. Het vereiste aantal uren hangt rechtstreeks af van de dikte en het fosforgehalte van de ENP-coating.

ENP-coatings met een hoog fosforgehalte presteren consequent beter in ENP-evaluaties met zoutsproeitests. Een coating met een gemiddeld fosforgehalte kan worden gespecificeerd voor 96-200 uur. Een coating met een hoog fosforgehalte kan gemakkelijk meer dan 1000 uur halen. Bij PTSMAKE gebruiken we deze benchmarks om aan de eisen van onze klanten te voldoen.

Andere gespecialiseerde corrosiebestendigheidstests voor vernikkeling zijn ook belangrijk. Porositeitstests13, bijvoorbeeld, microscopische defecten in de coating identificeren. Deze kleine openingen kunnen corrosie veroorzaken, waardoor het hele onderdeel in gevaar komt.

Hieronder volgt een overzicht van de prestaties van verschillende ENP-types:

| ENP-type | Fosforgehalte | Verwachte ASTM B117-uren (per 25 µm) |

|---|---|---|

| Laag fosforgehalte | 1-4% | 24 – 48 uur |

| Midden-fosfor | 5-9% | 96 – 200 uur |

| Hoog fosforgehalte | 10-13% | > 1000 uur |

Onthoud dat dit richtlijnen zijn. De kwaliteit van de voorbereiding van het substraat en het plateringsproces zelf zijn van cruciaal belang. Een goed aangebrachte coating op een schoon oppervlak zal altijd beter presteren dan een slecht aangebrachte coating, ongeacht het type.

Het kiezen van de juiste corrosietest is essentieel. De zoutsproeitest biedt een betrouwbare maatstaf. Door echter rekening te houden met het type coating, de dikte en mogelijke defecten, krijgt u een vollediger beeld van de werkelijke duurzaamheid en prestaties van de ENP-coating.

De toekomst van chemisch nikkel: trends die elke engineeringmanager in de gaten moet houden

De toekomst van chemisch nikkelplateren evolueert snel. We zien een verschuiving naar slimmere en schonere oplossingen. Voor elke technische leider is het cruciaal om deze trends op het gebied van plateringstechnologie te begrijpen om innovatie mogelijk te maken.

Automatisering zorgt voor een nieuwe mate van precisie. Milieuvriendelijke baden worden de norm, geen uitzondering. Geavanceerde nikkelcoatingopties met nanodeeltjes verleggen de grenzen van de prestaties. Dit is waar de industrie naartoe gaat.

| Trend | Belangrijkste voordeel voor ingenieurs |

|---|---|

| Automatisering en AI | Ongeëvenaarde consistentie en kwaliteitscontrole |

| Milieuvriendelijke baden | Naleving van wereldwijde regelgeving |

| Nano-verbeterde coatings | Superieure hardheid en slijtvastheid |

Deze verschuivingen veranderen de manier waarop we onderdelen ontwerpen en produceren.

De toekomst van ENP is meer dan alleen theorie; het gaat om praktische toepassingen die complexe technische uitdagingen oplossen. Deze geavanceerde ontwikkelingen op het gebied van nikkelcoatings hebben een directe invloed op de betrouwbaarheid en prestaties van componenten. Ik zie dat deze veranderingen nieuwe kansen creëren.

Automatisering voor een vlekkeloze consistentie

Geautomatiseerde plateringslijnen zijn een revolutie. Ze gebruiken sensoren om de parameters van de oplossing in realtime te controleren en aan te passen. Dit omvat nauwkeurige controle over de bad stoichiometrie14, zodat elk onderdeel een gelijkmatige coating krijgt. Dit niveau van controle is essentieel voor de componenten met nauwe toleranties waarmee we vaak werken. Het elimineert variabelen en verhoogt de herhaalbaarheid.

De verschuiving naar groenere chemie

Er wordt sterk aangedrongen op het verwijderen van schadelijke stoffen uit galvaniseerbaden. Nieuwe formules vervangen traditionele stabilisatoren die lood of cadmium bevatten. Deze focus op milieuvriendelijke oplossingen helpt bij het behalen van duurzaamheidsdoelstellingen. Het zorgt er ook voor dat regelgeving zoals RoHS en REACH wordt nageleefd zonder dat dit ten koste gaat van de kwaliteit van de coating.

Geavanceerde nanocomposietcoatings

Dit is echt een spannend nieuw terrein. We kunnen nu nanodeeltjes in de nikkel-fosformatrix inbedden. Hierdoor ontstaat een composietcoating met verbeterde eigenschappen.

| Deeltjestype | Primair voordeel |

|---|---|

| PTFE | Lage wrijvingscoëfficiënt |

| Diamant | Extreme hardheid en slijtvastheid |

| Boroon Nitride | Smeervermogen bij hoge temperaturen |

Deze coatings bieden prestaties die veel verder gaan dan standaard chemisch nikkelplateren. Ze zijn ideaal voor onderdelen in veeleisende omgevingen.

De toekomst van ENP wordt gedreven door automatisering voor precisie, groenere chemische processen voor duurzaamheid en nanocomposieten voor betere prestaties. Deze trends op het gebied van platingtechnologie leiden tot sterkere, betrouwbaardere en milieuvriendelijkere componenten, wat een belangrijke stap voorwaarts is voor de industrie.

Ontdek precisietechniek met PTSMAKE – experts op het gebied van chemisch nikkel

Klaar om de betrouwbaarheid, corrosiebestendigheid en kosteneffectiviteit van uw onderdelen te verbeteren? Neem dan nu contact op met het deskundige team van PTSMAKE. Ontvang een snelle, op maat gemaakte offerte voor chemisch vernikkelen voor uw volgende project – verzeker uzelf van prestaties, precisie en gemoedsrust, van prototype tot productie!

Ontdek het chemische proces dat zorgt voor een perfect gelijkmatige coating, ongeacht de geometrie van het onderdeel. ↩

Ontdek hoe oppervlaktewrijving, slijtage en smering de prestaties en levensduur van uw onderdelen beïnvloeden. ↩

Begrijp het chemische proces dat deze perfect uniforme en beschermende coating mogelijk maakt. ↩

Lees meer over de unieke chemische reactie die zorgt voor de uitzonderlijke uniformiteit en precisie van ENP. ↩

Begrijp hoe deze eigenschap wordt gemeten en waarom deze van invloed is op de uiteindelijke prestaties van uw onderdeel. ↩

Ontdek hoe dit GD&T-principe van invloed is op uw gecoate onderdelen om een perfecte montage en werking te garanderen. ↩

Leer het chemische proces kennen dat ENP zijn perfect uniforme coatingvoordeel geeft. ↩

Lees meer over dit dompelplateringsproces dat essentieel is voor het voorbereiden van aluminium voor ENP. ↩

Ontdek hoe deze microhardheidstest de duurzaamheid van materialen en coatings nauwkeurig meet. ↩

Begrijp dit elektrochemische proces en hoe u dit kunt voorkomen bij het ontwerpen van assemblages met meerdere metalen. ↩

Ontdek hoe dit unieke chemische proces een perfect gelijkmatige beschermende coating op complexe onderdelen aanbrengt. ↩

Ontdek hoe deze unieke niet-kristallijne structuur zorgt voor superieure gladheid en bescherming in ENP-coatings. ↩

Ontdek hoe deze tests onzichtbare gebreken opsporen die de integriteit van componenten in gevaar kunnen brengen en voortijdige defecten kunnen veroorzaken. ↩

Begrijp hoe de chemische balans in galvaniseerbaden de kwaliteit en prestaties van coatings beïnvloedt. ↩