De uitval van industriële hardware door corrosie kost bedrijven elk jaar miljoenen aan uitvaltijd en vervangende onderdelen. Traditionele verzinking en galvanisatie laten het vaak afweten wanneer ze worden blootgesteld aan zoutnevel, hoge vochtigheid of temperatuurschommelingen, waardoor technici op zoek moeten naar betrouwbaardere beschermingsoplossingen.

Dacromet coating is een zink-aluminium vloksysteem dat superieure corrosiebestendigheid biedt in vergelijking met traditionele galvanisatie en 720+ uur bescherming biedt tegen zoutnevel met behoud van nauwkeurige maattoleranties voor CNC-bewerkte onderdelen.

Deze gids behandelt de technische details die u nodig hebt om Dacromet correct te specificeren voor uw toepassingen. U leert hoe u toleranties kunt aanpassen, hoe u de prestaties kunt valideren door de juiste tests uit te voeren en hoe u de levenscycluskosten kunt vergelijken met alternatieven zoals roestvrij staal en thermisch verzinken.

Waarom de Dacromet coating een spel-wisselaar is voor corrosiebestendigheid

Metalen onderdelen beschermen tegen roest is een constante uitdaging. Traditionele oplossingen voor roestwerende metalen coatings schieten vaak tekort. Ze kunnen niet omgaan met zware omstandigheden.

Dit is waar de Dacromet coating zijn kracht toont. Het biedt superieure corrosiebescherming die lang meegaat.

Belangrijkste voordelen

Dit coatingsysteem is niet voor niets een topkeuze. De prestaties in zoutsproeitests zijn uitzonderlijk. Dit maakt het ideaal voor veeleisende toepassingen.

Hier is een snelle vergelijking van onze tests:

| Functie | Dacromet coating | Standaard verzinken |

|---|---|---|

| Zoutnevel-uren | > 500 uur | ~ 96 uur |

| Waterstofbrosheid | Geen risico | Hoog risico |

Dit niveau van corrosiebescherming van de Dacromet coating is ongeëvenaard.

Dacromet coating is niet zomaar een laagje verf. Het is een geavanceerd anorganisch coatingsysteem. Het levert betrouwbare en consistente bescherming voor metalen onderdelen.

Hoe Dacromet werkt

De coating bestaat uit zink- en aluminiumvlokken. Deze vlokken worden vastgehouden in een speciaal chromaatbindmiddel. Bij uitharding zorgt dit mengsel voor een krachtige metallic zilvergrijze afwerking.

Meerlagige verdediging

Deze unieke samenstelling zorgt voor een meerlagige barrière. De zinkvlokken zorgen voor een uitstekende offerbescherming1, corroderen voordat het basismetaal dat doet. De aluminiumvlokken en het bindmiddel vormen een passieve barrière. Deze barrière vertraagt het corrosieproces aanzienlijk.

| Component | Functie |

|---|---|

| Zinkvlokken | Primaire corrosiebarrière |

| Aluminiumvlokken | Verbetert barrière en uiterlijk |

| Binder | Hecht schilfers aan substraat |

Een kritiek risico elimineren

Een groot voordeel van Dacromet is dat het een niet-elektrolytisch proces is. Dit betekent dat er geen risico is op waterstofbrosheid. Dit probleem kan onderdelen van staal met een hoge sterkte verzwakken, waardoor ze onverwacht bezwijken. Voor kritieke onderdelen is het essentieel om dit risico te vermijden. Daarom is het een ideale zoutnevelbestendige coating. Bij PTSMAKE raden we het vaak aan voor onderdelen waar falen geen optie is.

Dacromet coating biedt superieure weerstand tegen corrosie door zijn meerlagige structuur van zink- en aluminiumvlokken. Dit niet-elektrolytische proces elimineert het risico op waterstofbrosheid, waardoor het een betrouwbare antiroestoplossing is voor kritische componenten in zware omgevingen.

Hoe Dacromet beter presteert dan galvaniseren in ruwe omgevingen

Wanneer componenten bestemd zijn voor ruwe omgevingen, zijn de prestaties van de coating onvoorwaardelijk. Zoutnevel en hoge luchtvochtigheid zijn de ultieme testen voor elke beschermende laag.

We vergelijken Dacromet vaak met galvaniseren voor de veeleisende toepassingen van onze klanten. Het verschil is duidelijk.

De zoutnevelhandschoen

In gestandaardiseerde zoutsproeitests vertoont traditionele galvanisatie vaak binnen 96-200 uur rode roest. Dacromet coating overschrijdt consequent 500 uur, en vaak veel meer, voordat er enige significante corrosie optreedt. Dit is een kritieke prestatiekloof.

| Functie | Dacromet coating | Galvanisch verzinken |

|---|---|---|

| Avg. Weerstand tegen zoutnevel | > 500 uur | 96-200 uur |

| Faalwijze | Geleidelijk, voorspelbaar | Snel begin van rode roest |

| Hechting | Uitstekende moleculaire binding | Neiging tot afschilferen |

Dieper duiken: Prestaties in omgevingen met veel vocht

Constante vochtigheid is een subtielere maar even schadelijke bedreiging. Het tast coatings anders aan dan directe blootstelling aan zout en zoekt microscopisch kleine zwakke plekken. Een superieure coating voor metaal met een hoge luchtvochtigheid moet bestand zijn tegen dit aanhoudende binnendringen van vocht.

Het voordeel van Dacromet: Een gelaagde verdediging

De unieke structuur van Dacromet is hier zijn grootste kracht. Het bestaat uit overlappende zink- en aluminiumvlokken die in een chromaatbindmiddel worden gehouden. Dit creëert een kronkelig, doolhofachtig pad waar vocht doorheen kan navigeren.

Deze gelaagde structuur vormt een belangrijke barrière. Voordat vocht het basismetaal kan bereiken, wordt het effectief geblokkeerd en vertraagd. De zinkvlokken zorgen ook voor een uitstekende offerbescherming2, Dit is een belangrijk verschil bij het vergelijken van zinkvlokken vs. galvaniseren of eenvoudig galvaniseren.

De kwetsbaarheid van galvaniseren

Gegalvaniseerde coatings bestaan daarentegen uit één enkele monolithische laag. Hoewel ze er solide uitzien, kunnen ze onder spanning microporiën bevatten of microscheurtjes ontwikkelen. Deze onvolkomenheden worden directe routes voor vocht.

Als er vocht onder het pantser komt, kan de coating gaan bladderen en loslaten, wat kan leiden tot een catastrofale breuk van het onderdeel. Uit onze tests blijkt dat dit een veel voorkomende foutmodus is in vochtige omstandigheden.

| Beschermingsmechanisme | Dacromet coating | Galvanisch verzinken |

|---|---|---|

| Type barrière | Meerlagige vlokkenstructuur | Enkele metalen laag |

| Corrosiepad | Omslachtig, aanzienlijk vertraagd | Directe weg via poriën/scheuren |

| Faalrisico | Laag risico op blaarvorming | Hoog risico op blaarvorming/peeling |

In tests met zware zoutnevel en hoge vochtigheid blijkt de Dacromet coating consequent duurzamer dan traditionele galvanisatie. De meerlaagse zinkvlokkenstructuur biedt superieure barrière- en opofferingsbescherming, waardoor de levensduur van kritieke onderdelen wordt verlengd en een grotere betrouwbaarheid wordt gegarandeerd.

Dacromet vs. thermisch verzinken: Wat biedt de beste levenscycluswaarde?

Bij het kiezen van de juiste coating moet je afwegingen maken. Het gaat niet alleen om het initiële prijskaartje. Je moet rekening houden met de complexiteit van de toepassing en de impact op het milieu.

Laten we het debat tussen thermisch verzinkt zink en Dacromet eens uit elkaar trekken. Deze directe vergelijking helpt bij het identificeren van de beste industriële anticorrosiecoating voor uw specifieke projectbehoeften.

Kernvergelijking

| Functie | Dacromet coating | Thermisch verzinken |

|---|---|---|

| Initiële kosten | Hoger per onderdeel | Lager per kilogram |

| Toepassing | Nauwkeurig, geen nabewerking nodig | Nabewerking vereist |

| Milieu | Chroomvrije opties verkrijgbaar | Hoog energieverbruik, afval |

Deze tabel geeft een snel overzicht.

Een diepere duik in de levenscycluskosten

Wanneer we de levenscycluswaarde analyseren, zijn de initiële kosten slechts één stukje van de puzzel. De werkelijke kosten komen gedurende het hele proces naar voren.

Complexiteit van toepassingen en verborgen kosten

Het Dacromet coatingproces is zeer gecontroleerd. Het is een dip-spin-bake methode die een dunne, uniforme laag aanbrengt. Dankzij deze precisie is het niet meer nodig om schroefdraad op bevestigingsmiddelen opnieuw te tappen, wat een aanzienlijke besparing op arbeid en tijd oplevert.

Bij thermisch verzinken worden de onderdelen in gesmolten zink gedompeld. Dit resulteert vaak in dikke, ongelijkmatige coatings. Draden raken verstopt en gaten kunnen gevuld raken. Dit vereist extra bewerkingsstappen om schoon te maken.

In ons werk bij PTSMAKE hebben we ontdekt dat deze secundaire bewerkingen voor het verzinken aanzienlijke verborgen kosten met zich mee kunnen brengen. Het verhoogt ook het risico op afkeur.

Milieu- en veiligheidsprestaties

Milieuvoorschriften worden strenger. Het verzinkproces verbruikt grote hoeveelheden energie. Het produceert ook gevaarlijke dampen en afvalproducten die zorgvuldig beheerd moeten worden.

Moderne Dacromet coatings zijn vaak op waterbasis en chroomvrij. Dit maakt ze een milieuvriendelijkere keuze. Terwijl thermisch verzinken afhankelijk is van dikke lagen voor offerbescherming3, Dacromet gebruikt een meerlagensysteem voor barrière- en galvanische bescherming.

De keuze komt vaak neer op het afwegen van ruwe duurzaamheid tegen precisie en verantwoordelijkheid voor het milieu.

Deze analyse toont aan dat verzinken weliswaar lage initiële kosten met zich meebrengt, maar dat Dacromet waarde biedt door procesbeheersing en naleving van milieueisen. Het is een sterke concurrent voor precisietoepassingen waarbij consistentie en afwerking van cruciaal belang zijn.

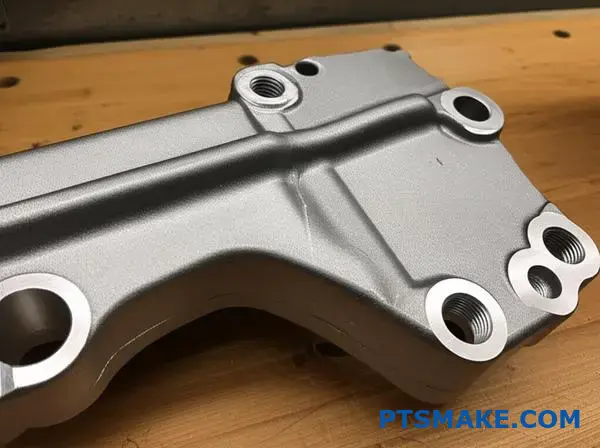

Kritische toleranties die u moet weten wanneer u Dacromet toepast op CNC onderdelen

Dacromet coating voegt een specifieke, gecontroleerde dikte toe aan het oppervlak van een onderdeel. Dit is een kritieke factor voor CNC onderdelen. De coating is meestal 5 tot 12 micrometer (μm) dik per kant.

Deze extra dimensie heeft een directe invloed op onderdelen met krappe toleranties. Vooral schroefdraad en pasvlakken. Als je dit negeert, zal de assemblage mislukken. Effectief tolerantiecontrole zinkvlokcoating begint in de ontwerpfase.

Dacromet dikte begrijpen

De uiteindelijke dikte hangt af van de specifieke Dacromet-soort en applicatiemethode.

| Dacromet Graad | Typische dikte (per zijde) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Een goede planning voorkomt kostbaar herstelwerk. Je moet rekening houden met dit extra materiaal.

De sleutel is om uw onderdelen ondermaats of overmaats te bewerken om de coating aan te brengen. Deze proactieve benadering zorgt ervoor dat het uiteindelijke gecoate onderdeel voldoet aan de vereiste maatspecificaties. Het is een veelvoorkomende vergissing die tot problemen met de pasvorm leidt.

Toleranties voor schroefdraad aanpassen

Draden zijn bijzonder gevoelig. De coating hoopt zich op op de kruinen en in de wortels. Dit kan leiden tot binding of ernstige beschadiging van de schroefdraad tijdens assemblage. Om dit te voorkomen, passen we de schroefdraadafmetingen aan voordat we de coating aanbrengen.

Voor buitenschroefdraad (bouten) bewerken we ze iets te klein. Voor binnendraad (moeren) tappen we ze iets overmaats. Dit creëert de nodige speling voor de Dacromet laag. Zonder deze aanpassing kan geforceerde montage leiden tot knagend4 en defecte onderdelen.

Strategie voor parende onderdelen

Hetzelfde principe geldt voor samenkomende cilindrische onderdelen, zoals een as in een boring. We moeten de initiële speling aanpassen. We maken de as kleiner of de boring groter om rekening te houden met de coatingdikte op beide onderdelen. Bij PTSMAKE berekenen we deze offsets nauwkeurig. Dit zorgt voor een soepele, betrouwbare montage na het coaten. We hebben dit detailniveau gevonden in Dacromet dikte op CNC onderdelen is essentieel voor toepassingen met hoge prestaties.

| Onderdeel Functie | Aanpassing voorcoating |

|---|---|

| Buitendraad (M10) | Machinaal bewerken tot een kleinere steekdiameter (bijv. g6 tolerantie) |

| Inwendige draad (M10) | Tappen naar een grotere steekdiameter (bijvoorbeeld G6 tolerantie) |

| Schacht (20mm) | Machine ondermaats (bijv. 19,98 mm) |

| Boring (20 mm) | Machine te groot (bijv. 20,02 mm) |

U moet de afmetingen van onderdelen aanpassen voordat u de Dacromet coating aanbrengt. Rekening houden met de coatingdikte tijdens de CNC-bewerkingsfase is essentieel om een goede pasvorm en werking in de uiteindelijke assemblage te garanderen, vooral voor schroefdraad en contrasterende onderdelen.

Hoe de prestaties van Dacromet te valideren met zoutneveltests

Het valideren van een Dacromet coating is cruciaal. Je hebt bewijs nodig dat de coating bestand is tegen corrosie. Hiervoor zijn gestandaardiseerde tests nodig. De meest gebruikelijke is de zoutneveltest.

Deze test simuleert jarenlange corrosie in slechts een paar honderd uur. Hiermee kunnen we de kwaliteit van de Dacromet coating bevestigen voordat de onderdelen onze fabriek verlaten.

Uitleg over ASTM B117

ASTM B117 is de industriestandaard voor dit proces. Hierin wordt beschreven hoe een zoutnevelapparaat werkt. We plaatsen gecoate onderdelen in een afgesloten kamer.

Binnenin ontstaat een verwarmde mist van zout water. Deze zeer corrosieve omgeving versnelt het roesten. We houden de onderdelen in de gaten om te zien hoe lang de Dacromet coating het houdt.

Belangrijkste testparameters

We controleren de testomgeving streng om betrouwbare gegevens te krijgen.

| Parameter | Standaardwaarde | Doel |

|---|---|---|

| Zoutoplossing | 5% NaCl | Een ruw zeemilieu nabootsen |

| Temperatuur | 35°C (95°F) | Om het corrosieproces te versnellen |

| pH-niveau | 6.5 - 7.2 | Om testconsistentie en herhaalbaarheid te garanderen |

Resultaten van zinkvlokcorrosietests interpreteren

Wanneer we een ASTM zoutsproeitest Dacromet onderdelen zoeken we naar twee soorten corrosie. De eerste is witte roest, wat zinkoxide is. Dit is te verwachten. Het laat zien dat de coating werkt.

Het kritieke punt is het verschijnen van rode roest. Rode roest geeft aan dat het onderliggende staal aan het roesten is. De tijd die het duurt voordat rode roest zich vormt, is de belangrijkste maatstaf.

Deze vertraging is te danken aan de offerbescherming5. De zinkvlokken in de Dacromet-laag corroderen het eerst en beschermen zo het stalen substraat. Dit is fundamenteel voor de werking van zinkvlokcoatings.

Verder dan ASTM B117

Hoewel B117 een geweldige basislijn is, is het niet de enige standaard. Andere protocollen kunnen realistischere inzichten bieden, afhankelijk van de toepassing.

Cyclische corrosietests

Voor onderdelen die worden blootgesteld aan wisselende weersomstandigheden zijn cyclische tests beter. Standaarden zoals SAE J2334 wisselen af tussen zoutnevel, droge lucht en hoge luchtvochtigheid. Deze cyclus weerspiegelt vaak nauwkeuriger de werkelijke omstandigheden dan een constante zoutnevel. De testresultaten zinkvlokcorrosie hiervan zijn veelzeggend voor auto-onderdelen.

Bij PTSMAKE helpen we je de test te kiezen die past bij de eindgebruiksomgeving van je product. Dit zorgt ervoor dat de validatie zinvol is.

Gestandaardiseerde tests zoals ASTM B117 bieden een betrouwbare basis voor de prestaties van Dacromet. Begrijpen hoe de resultaten geïnterpreteerd moeten worden en de juiste test kiezen - of deze nu constant of cyclisch is - is de sleutel om ervoor te zorgen dat uw onderdelen voldoen aan de veeleisende eisen voor corrosieweerstand in de praktijk.

Kan Dacromet toepassingen bij hoge temperaturen aan?

Theorie is één ding, maar prestaties zijn alles. Om de hittebestendigheid van Dacromet echt te begrijpen, kijken we naar het gebruik op enkele van de heetste plekken in een voertuig.

Testen in de praktijk: Motoronderdelen

We hebben gezien dat Dacromet coating is toegepast op onderdelen die zich direct in de motorruimte bevinden. Deze onderdelen hebben constant te maken met hoge temperaturen en thermische schommelingen.

Stresstest uitlaatsysteem

Uitlaathaken en bevestigingsmiddelen zijn uitstekende kandidaten. Ze hebben een betrouwbare bescherming tegen corrosie bij hoge temperaturen nodig om defecten te voorkomen. Onze tests bevestigen de stabiliteit.

| Type coating | Prestaties bij 300°C (100 uur) | Corrosiestaat |

|---|---|---|

| Dacromet | Geen schilfers, minimale verkleuring | Geen rode roest |

| Verzinken | Aanzienlijke verkleuring, vervelling | Rode roest zichtbaar |

Bij het analyseren van prestaties moeten we verder kijken dan statische warmte. De echte uitdaging voor elke coating is thermische cycli - het constant uitzetten en inkrimpen door opwarmen en afkoelen.

Prestaties bij thermische cycli

Een coating die deze verschuivingen niet aankan, zal barsten en bezwijken. Hierdoor wordt het basismetaal blootgesteld aan corrosie.

Hechting na fietsen

De Dacromet-coating behoudt zijn band met het stalen substraat uitzonderlijk goed. We hebben gemerkt dat de gelaagde structuur deze spanning lijkt op te vangen zonder de integriteit aan te tasten.

Dit voorkomt het schilferen dat vaak voorkomt bij minder goede coatings.

Corrosiebescherming bij hoge temperaturen

De uiteindelijke vraag is of de coating nog steeds bescherming biedt na blootstelling aan hitte. Een onderdeel dat er goed uitziet maar roest is een mislukking. Dacromet blijft bescherming bieden tegen factoren zoals strooizout, zelfs na blootstelling aan hitte van de motor. Het voorkomt effectief problemen zoals galvanische corrosie6 tussen samengevoegde componenten.

Op basis van onze klantonderzoeken zijn de resultaten duidelijk.

| Componentstatus | Zoutneveltest (uren tot rode roest) |

|---|---|

| Nieuw Dacromet onderdeel | > 800 uur |

| Warmtegecycled Dacromet deel | > 750 uur |

Dacromet bewijst zijn waarde in echte toepassingen met hoge temperaturen, zoals motor- en uitlaatonderdelen. De coating behoudt een uitstekende hechting en corrosiebescherming, zelfs na herhaalde blootstelling aan thermische stress, waardoor het een betrouwbare keuze is voor veeleisende omgevingen.

De wrijvingseigenschappen van Dacromet-gecoate bevestigingsmiddelen begrijpen

Ingenieurs stellen vaak vragen over koppel, voorspanning en wrijving. Het bereiken van de juiste voorspanning, of klembelasting, is cruciaal voor de integriteit van de verbinding. Het koppel dat u toepast, wordt niet allemaal omgezet in bruikbare klemkracht.

De uitdaging van wrijving

Een groot deel van het toegepaste koppel overwint wrijving. Dit gebeurt onder de boutkop en in de schroefdraad. De wrijvingscoëfficiënt bepaalt deze relatie. Een stabiele coëfficiënt is essentieel.

Typische wrijvingscoëfficiënten

| Type coating | Typische wrijvingscoëfficiënt (μ) |

|---|---|

| Gewoon staal (geolied) | 0.18 - 0.25 |

| Verzinkt | 0.14 - 0.20 |

| Dacromet coating | 0.10 - 0.15 |

| Thermisch verzinkt | 0.16 - 0.28 |

Dit laat zien waarom de wrijvingswaarden van Dacromet-bevestigingen de voorkeur genieten.

Dieper duiken in koppel en spanning

De relatie tussen toegepast koppel en resulterende spanning is niet lineair. Het wordt sterk beïnvloed door de oppervlakte-eigenschappen van de coating. Dacromet coating biedt hier een aanzienlijk voordeel.

De structuur van zink- en aluminiumvlokken in een bindmiddel zorgt voor een glad, smeerbaar oppervlak. Dit gaat niet alleen over een lagere wrijvingswaarde. Het gaat om consistentie.

Het gedrag van koppel en spanning begrijpen

Wanneer we het trekspanningsgedrag analyseren, is consistentie het doel. Een coating met een groot wrijvingsbereik betekent een onvoorspelbare voorspanning. Dit kan leiden tot falen van de verbinding of overbelasting van de bevestiger.

De inherente smering in de Dacromet coating helpt de wrijvingscoëfficiënt te stabiliseren gedurende meerdere aanhaalcycli. Onze tests tonen aan dat het een smal wrijvingsvenster behoudt. Deze voorspelbaarheid is essentieel voor geautomatiseerde assemblage. Het zorgt ervoor dat een gespecificeerde koppelwaarde consistent de vereiste klembelasting oplevert. Technici kunnen één betrouwbare K-factor7 in hun berekeningen.

Vergelijking van stabiliteit

| Functie | Dacromet coating | Standaard verzinken |

|---|---|---|

| Wrijvingsconsistentie | Hoog | Matig tot laag |

| Weerstand | Uitstekend | Eerlijk |

| Voorbelasting Scatter | Laag | Hoog |

| Montagecontrole | Superieur | Standaard |

Deze stabiliteit vermindert het risico dat bevestigingen te los of te strak zitten.

Het bereiken van de juiste voorspanning is afhankelijk van het beheer van de wrijvingscoëfficiënt. Het consistente koppel-spangedrag van de Dacromet coating biedt betrouwbaarheid in technische toepassingen en zorgt ervoor dat bevestigingsmiddelen precies presteren zoals ontworpen. Deze voorspelbaarheid is essentieel voor assemblages met hoge prestaties.

Kan Dacromet roestvrij staal vervangen in kostengevoelige projecten?

Het juiste materiaal kiezen is cruciaal. Vooral bij het afwegen van kosten en prestaties.

Dacromet coating op stalen onderdelen komt vaak ter sprake. Kan het echt roestvrij staal vervangen?

Het antwoord hangt af van de behoeften van je project. Laten we ze direct vergelijken.

Initiële kosten vs. waarde op lange termijn

| Functie | Dacromet gecoat staal | Roestvrij staal (bijv. 304) |

|---|---|---|

| Materiële kosten | Onder | Hoger |

| Corrosiebestendigheid | Uitstekend (oppervlak) | Uitstekend (inherent) |

| Toepassing | Bevestigingsmiddelen, beugels | Medisch, Levensmiddelen |

Deze tabel toont de basisafweging. Dacromet biedt een kosteneffectieve afscherming. Roestvrij staal biedt ingebouwde bescherming.

Bij het evalueren van alternatieven voor 304 bevestigingsmiddelen gaat de discussie vaak over duurzaamheid. De vergelijking tussen de duurzaamheid van Dacromet en roestvrij staal is niet altijd eenvoudig. De corrosiebestendigheid van roestvast staal is inherent aan de legering. Krassen brengen de bescherming niet in gevaar.

Dacromet coating daarentegen is een oppervlaktebehandeling. Het biedt een robuuste barrière. Uit onze tests blijkt dat deze coating uitblinkt in zoutsproeitests en vaak beter presteert dan roestvast staal. Een diepe kras kan echter het basisstaal blootleggen. Dit kan leiden tot plaatselijke roestvorming als de opofferingsbescherming van de coating wordt overschaduwd.

Prestaties in specifieke omgevingen

| Milieu | Aanbeveling voor Dacromet | Roestvrij staal Aanbeveling |

|---|---|---|

| Algemeen Automotive | Uitstekend | Vaak overkill |

| Marien / Hoog chloridegehalte | Goed, maar controleer op schade | Voorkeur |

| Hoge slijtage | Voorzichtig gebruiken | Superieur |

| Hoge temperatuur | Beperkt | Uitstekend |

Voor veel industriële toepassingen is Dacromet een uitstekende keuze. Het voorkomt problemen zoals galvanische corrosie8 bij het koppelen met aluminium componenten. Dit is een veelvoorkomende uitdaging waar we onze klanten bij PTSMAKE mee helpen. De keuze gaat niet alleen over kosten, maar over slimme engineering voor de specifieke toepassingsomgeving.

Dacromet coating biedt aanzienlijke kostenbesparingen en een uitstekende oppervlaktebescherming, waardoor het in veel toepassingen een sterk alternatief is voor roestvast staal. De inherente duurzaamheid van roestvast staal is echter superieur in abrasieve of zeer corrosieve omgevingen waar oppervlakteschade waarschijnlijk is.

De ongeëvenaarde zoutnevelbestendigheid van Dacromet - met echte gegevens

Gegevens liegen niet. Bij PTSMAKE vertrouwen we op harde cijfers om de prestaties te verifiëren. Daarom hebben we de Dacromet coating aan strenge tests onderworpen.

De resultaten tonen consistent de superieure bescherming tegen corrosie aan. Laten we eens kijken naar de gegevens van onze laboratoriumtests.

De 1000-uren zoutneveltest

We hebben corrosiebestendigheidstests op lange termijn uitgevoerd. Deze test bootst extreme omgevingsomstandigheden na. Het doel is om de coating tot het uiterste te drijven.

Testresultaten na 1000 uur

De prestaties van onderdelen met een 1000-uurs zoutnevelcoating waren uitzonderlijk.

| Parameter | Observatie |

|---|---|

| Testnorm | ASTM B117 |

| Duur | 1000+ uur |

| Rood roest | Minimaal tot geen |

| Integriteit van de coating | Intact |

De gegevens bevestigen dat Dacromet een betrouwbare, langdurige bescherming biedt.

Hoewel gestandaardiseerde tests cruciaal zijn, vertellen toepassingen in de praktijk het volledige verhaal. Veel coatings presteren goed in een gecontroleerde laboratoriumomgeving. Ze falen echter vaak wanneer ze worden blootgesteld aan variabele omstandigheden in de praktijk.

Dit is waar de Dacromet coating echt schittert. De unieke samenstelling zorgt voor een consistente, langdurige bescherming die verder gaat dan het laboratorium.

Corrosiebestendigheidstesten op lange termijn

We hebben de duurzaamheid met eigen ogen gezien met onderdelen die we voor de scheepvaartindustrie hebben gemaakt. Deze onderdelen worden voortdurend blootgesteld aan zout water. Ze hebben een afwerking nodig die niet ophoudt.

Dacromet vs. standaard verzinken

In samenwerking met onze klanten hebben we onderdelen met Dacromet-coating vergeleken met onderdelen die traditioneel verzinkt zijn. Het verschil in tijd is aanzienlijk. Verzinken vertoont onder dezelfde omstandigheden veel eerder tekenen van defecten.

| Type coating | 500 uur (ASTM B117) | 1000 uur (ASTM B117) |

|---|---|---|

| Dacromet coating | Geen rode roest | Minimaal Rood Roest |

| Verzinken | Rode roest zichtbaar | Ernstige corrosie |

De meerlaagse structuur van Dacromet creëert een superieure barrière. Het biedt ook offerbescherming9, die actief voorkomt dat het stalen substraat corrodeert. Dit dubbelwerkende mechanisme is de reden waarom het zoveel langer meegaat.

Laboratoriumtests bevestigen de superieure prestaties van Dacromet. Gegevens van onze 1000 uur zoutsproeitest tonen minimale roestvorming. Het presteert consequent beter dan verzinken, waardoor het een betrouwbare keuze is voor onderdelen die worden blootgesteld aan zware, corrosieve omgevingen.

Hoe coatingdikte en pasvorm in balans te brengen in precisieassemblages

Bij het ontwerpen van assemblages met spelingen op microniveau telt elke nanometer. Een standaardcoating kan gemakkelijk uw hele tolerantiebudget opslokken.

Dit is waar nauwkeurige controle cruciaal wordt voor succes.

Aanpassing coating met kleine tolerantie

Ingenieurs staan vaak voor een moeilijke keuze. Ze moeten kiezen tussen corrosiebestendigheid en maatnauwkeurigheid. Maar je hoeft het ene niet op te offeren voor het andere.

Het effectief afstellen van coatings met een kleine tolerantie is haalbaar. Dit vereist een grondige kennis van het coatingproces zelf.

De rol van Dacromet-diktecontrole

Dacromet coating is hier een uitstekende oplossing. Het applicatieproces zorgt voor een opmerkelijke consistentie. Hierdoor blijven de oorspronkelijke pasvorm en functie van het ontwerp behouden.

| Functie | Invloed op pasvorm |

|---|---|

| Dunne-filmtoepassing | Minimale dimensionale verandering |

| Geen waterstofbrosheid | Behoudt de integriteit van onderdelen |

| Consistente dekking | Voorspelbaar assemblagegedrag |

Deze mate van controle is essentieel voor zeer nauwkeurige componenten.

Coating beheersen voor precisieassemblages

De juiste balans bereiken is geen kwestie van giswerk. Het gaat om een systematische aanpak bij het kiezen en aanbrengen van coatings.

Bij PTSMAKE begeleiden we ingenieurs door dit proces. We richten ons vanaf het begin van de ontwerpfase op de interactie tussen de coating en de gespecificeerde toleranties.

Coatingdepositie begrijpen

De manier van aanbrengen heeft een directe invloed op de dikte. Zo zorgt dip-spin applicatie voor Dacromet coating bijvoorbeeld voor een gelijkmatige laag. Dit in tegenstelling tot galvaniseren, dat zich aan de randen kan ophopen.

Uit onze tests blijkt dat een consistente dikte de sleutel is. We helpen klanten te begrijpen hoe elk proces van invloed is op hun uiteindelijke assemblageafmetingen. Dit voorkomt kostbare nabewerkingen achteraf.

Dit proces omvat een zink- en aluminiumvlokkensysteem in een chromaatbindmiddel. De coating biedt uitstekende offerbescherming10 zonder de afmetingen van het onderdeel significant te veranderen.

Planning voor diktevariatie

Zelfs het meest gecontroleerde proces kent variatie. De sleutel is om daar rekening mee te houden in het ontwerp. We werken samen met klanten om aanvaardbare diktebereiken te definiëren.

| Rang | Typische dikte (μm) | Algemeen gebruik |

|---|---|---|

| Dacromet 320 | 5-8 μm | Standaard corrosiebestendigheid |

| Dacromet 500 | 8-12 μm | Hoge corrosiebestendigheid |

Door de juiste kwaliteit en het juiste proces te specificeren, zorgen we ervoor dat de coating zowel aan de pasvorm als aan de prestatievereisten voldoet. Deze proactieve benadering staat centraal bij het succesvol aanpassen van coatings met nauwe toleranties.

Het beheren van assemblages met toleranties op microniveau vereist een focus op coatingcontrole. Dacromet coating zorgt voor de noodzakelijke dikteconsistentie, zodat zowel maatnauwkeurigheid als corrosiebescherming worden bereikt zonder compromissen in het eindproduct.

De beste alternatieven voor Dacromet en wanneer deze te gebruiken

Dacromet is altijd een betrouwbare keuze geweest, maar de industrie is aan het veranderen. Milieuvoorschriften en nieuwe prestatie-eisen vragen om alternatieven. We leiden klanten vaak in de richting van moderne, chroomvrije opties.

Twee van de meest voorkomende zijn Geomet en Magni coatings. Ze dienen elk een specifiek doel. Inzicht in hun sterke punten is de sleutel tot het kiezen van de juiste afwerking voor uw onderdelen. Deze keuze is van invloed op duurzaamheid en conformiteit.

Wanneer Geomet kiezen

Geomet is een directe, milieuvriendelijke vervanger voor Dacromet. Het biedt vergelijkbare corrosiebescherming zonder gebruik van chroom. Hierdoor is het tegenwoordig een veelgebruikt product voor veel toepassingen in de auto-industrie en de industrie.

Wanneer Magni kiezen

Magni-coatings zijn een familie van gespecialiseerde afwerkingen. Ze bieden vaak een verbeterde duurzaamheid of specifieke eigenschappen zoals gecontroleerde wrijving. Ze zijn ideaal voor veeleisende omgevingen of omgevingen met hoge prestaties.

Bij het kiezen van de juiste coating kijken we verder dan alleen corrosiebestendigheid. Bij PTSMAKE analyseren we de hele levenscyclus van het onderdeel. Dit omvat assemblage, milieublootstelling en prestatie-eisen.

Dacromet vs Geomet Coating

Wanneer klanten Dacromet vs Geomet coating evalueren, is de belangrijkste drijfveer vaak naleving van de milieuwetgeving. Geomet is een volledig chroomvrij systeem. Het biedt uitstekende dunnefilmbescherming door een samenstelling van zink- en aluminiumvlokken. Hierdoor voldoen onderdelen aan de moderne milieunormen zonder dat dit ten koste gaat van de prestaties. Het is een uitstekend alternatief voor algemeen gebruik.

Magni vs Dacromet Duurzaamheid

De discussie over de duurzaamheid van Magni vs Dacromet is anders. Magni is niet één product, maar een reeks systemen. Sommige zijn ontworpen voor extreme slijtvastheid. Andere hebben geïntegreerde topcoats voor consistente wrijving, cruciaal voor bevestigingsmiddelen met schroefdraad. Magni coatings blinken vaak uit waar offerbescherming11 alleen is niet genoeg en er is extra fysieke hardheid nodig.

Hieronder volgt een snelle vergelijking op basis van onze typische projectbesprekingen.

| Functie | Geomet Coating | Magni-coating |

|---|---|---|

| Primaire gebruikssituatie | Algemene corrosiebescherming | Krachtige, gespecialiseerde behoeften |

| Milieu | Chroomvrij | Vaak chroomvrij |

| Belangrijkste voordeel | Milieuvriendelijke vervanging van Dacromet | Eigenschappen op maat (bijv. wrijving) |

| Beste voor | Automobielindustrie, algemene industrie | Bouten onder hoge spanning, veeleisende onderdelen |

Deze tabel helpt onze klanten om snel hun opties te beperken.

Het kiezen van de juiste coating is cruciaal. Geomet dient als een moderne, milieuvriendelijke vervanging voor algemeen gebruik. Magni biedt een reeks gespecialiseerde, duurzame coatings voor toepassingen waar standaard bescherming niet volstaat. De beste keuze hangt af van uw specifieke prestatie- en nalevingsbehoeften.

Waarom wereldwijde toeleveringsketens overstappen op met dacromet gecoate onderdelen

In de wereldwijde markt van vandaag is eenvoud de sleutel. Toeleveringsketens strekken zich uit over continenten. Het beheren van verschillende standaarden en leveranciers wordt een grote uitdaging.

Dit is waar Dacromet coating zijn kracht toont. Het biedt één wereldwijde standaard. Dit vereenvoudigt alles, van inkoop tot logistiek.

De kracht van een wereldwijde standaard

De wereldwijde inkoop van Dacromet betekent dat je overal dezelfde kwaliteit krijgt. Dit is een enorm voordeel voor multinationals. Het vermindert de complexiteit aanzienlijk.

| Functie | Traditioneel plateren | Dacromet coating |

|---|---|---|

| Wereldwijde standaard | Verschilt per regio | Consistent wereldwijd |

| Leveranciers doorlichten | Complex, meerdere standaarden | Vereenvoudigde, enkelvoudige specificatie |

| Kwaliteitscontrole | Inconsistente resultaten | Uniforme prestaties |

Deze standaardisatie heeft een directe invloed op de efficiëntie van de toeleveringsketen. Het verwijdert variabelen en stroomlijnt operaties.

Risico's verminderen en logistiek verbeteren

Coatings voor een effectief risicobeheer van de toeleveringsketen zijn van vitaal belang. Ze moeten betrouwbaar presteren, ongeacht waar ze worden aangebracht. Dacromet biedt deze voorspelbaarheid. Het is een gelicentieerde technologie met wereldwijd gecontroleerde applicateurs.

Dit zorgt ervoor dat een onderdeel dat in Azië wordt gecoat aan exact dezelfde specificaties voldoet als een onderdeel dat in Europa wordt gecoat. Dit wereldwijde netwerk biedt flexibiliteit. Als een leverancier problemen ondervindt, kunt u overschakelen op een andere leverancier zonder een nieuw coatingproces opnieuw te hoeven kalibreren. Dit bouwt veerkracht van de toeleveringsketen12.

Logistiek en inkoopvoordelen

Met een uniforme standaard kunnen inkoopteams met meer vertrouwen componenten inkopen. Ze zijn niet gebonden aan één regio. Deze flexibiliteit is een krachtig middel tegen onderbrekingen.

Hieronder wordt uitgesplitst hoe dit de toeleveringsketen beïnvloedt.

| Gebied | Invloed van standaardisatie van dacromet |

|---|---|

| Sourcing | Mogelijkheid om in te kopen bij een wereldwijd netwerk van goedgekeurde applicateurs. |

| Logistiek | Vereenvoudigde onderdeelnummering en voorraadbeheer in verschillende regio's. |

| Kwaliteit | Minder behoefte aan overbodige testen op verschillende faciliteiten. |

| Risico | Minder risico op onderbreking van de aanvoer door regionale problemen. |

Bij PTSMAKE zien we dit voordeel uit de eerste hand. Onze klanten in de auto- en elektronicasector hebben onderdelen nodig die voldoen aan strenge wereldwijde normen. Met een coating als Dacromet kunnen we die consistentie leveren.

De wereldwijde standaardisatie van Dacromet vereenvoudigt de inkoop en logistiek. Deze consistentie vermindert de variabiliteit en versterkt de hele toeleveringsketen, waardoor het een belangrijk element is in het moderne risicobeheer van de toeleveringsketen voor gecoate onderdelen.

Alles over schroefdraadcompatibiliteit in Dacromet-gecoate assemblages

Dacromet coating biedt een fantastische bescherming tegen corrosie. Het voegt echter een laag dikte toe. Dit kan aanzienlijke problemen veroorzaken met de compatibiliteit van schroefdraad als er niet op de juiste manier mee wordt omgegaan.

We moeten de belangrijkste details onderzoeken. Denk hierbij aan schroefdraadvulverhoudingen en coatingopbouw. Een duidelijk begrip is essentieel voor succesvolle assemblages.

Waarom betrokkenheid belangrijk is

Juist Dacromet draad inschakeling zorgt voor een betrouwbare en veilige verbinding. Een slechte pasvorm kan leiden tot defecte bevestigingen onder belasting. We moeten de laagdikte nauwkeurig controleren.

| Factor | Invloed op draden | Oplossing |

|---|---|---|

| Opbouw van coating | Vergroot diameter bevestigingsmiddel | Schroefdraadtoleranties aanpassen |

| Schroefdraadvulling | Vermindert de draaddiepte | Voorcoating ondersnijding |

| Verenigbaarheid | Veroorzaakt interferentie | Geef de juiste vergoedingen op |

De uitdaging van coatingopbouw

Het grootste probleem met Dacromet coating op draden is de fysieke dikte. Zelfs een dunne laag kan de pasvorm volledig veranderen. Dit verandert een standaard bevestigingsmiddel in een bevestigingsmiddel dat niet kan worden gemonteerd. Dit is een veelvoorkomende fout die we zien.

De coating bouwt vaak ongelijkmatig op. De coating is meestal dikker bij de schroefdraadwortels dan op de kruinen. Dit verandert direct hoe een bout en moer in elkaar grijpen. Veel assemblagelijnproblemen beginnen hier.

Paren en schroefdraad vullen

Coatingcompatibiliteit met bouten en moeren vereist zorgvuldige planning. We moeten rekening houden met de coating op beide onderdelen. Als beide een standaardcoating krijgen zonder tolerantieaanpassingen, passen ze waarschijnlijk niet.

Dit kan een onbedoelde interferentiepasvorm13. Dit kan leiden tot beschadiging van de schroefdraad, vreten of volledig vastlopen tijdens het assemblageproces.

Uit ons gezamenlijke onderzoek met klanten blijkt dat over specifieke aanpassingen niet te onderhandelen valt. De onderstaande tabel illustreert een veelvoorkomende situatie.

| Draad Specificatie | Voor het coaten | Na Dacromet coating |

|---|---|---|

| Hoofddiameter (bout) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Kleine diameter (moer) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| Pas | Pasvorm | Storing / No-Go |

Bij PTSMAKE bespreken we deze toeslagen altijd met klanten voor de productie. Deze eenvoudige stap voorkomt dure vertragingen en zorgt ervoor dat componenten perfect functioneren. We helpen schroefdraad te ontwikkelen speciaal voor het coatingproces.

De dikte van de Dacromet coating is een kritieke ontwerpfactor die van invloed is op de inschakeling van schroefdraad en compatibiliteit. Proactieve planning van schroefdraadtoleranties voordat de coating wordt aangebracht is essentieel om montagefouten te voorkomen en de structurele integriteit van de bevestiger te garanderen.

Hoe de levensduur van ijzerwaren voor buiten verlengen met Dacromet

Theorie is één ding, maar een oplossing in de praktijk zien werken, daar gaat het om. Dacromet coating is niet alleen een succes in het lab. Het bewijst dagelijks zijn waarde in enkele van de meest uitdagende omgevingen denkbaar.

Dit geldt vooral voor hardware voor buiten. We zullen drie belangrijke sectoren bekijken waar deze corrosiecoating voor buiten een enorm verschil maakt: scheepvaart, hernieuwbare energie en bouw. Elke sector kent unieke uitdagingen.

| Milieu | Primaire uitdaging | Algemene hardware |

|---|---|---|

| Zee | Zoutwaternevel | Dekbeslag, Motorbouten |

| Hernieuwbaar | Blootstelling aan het weer | Turbine basisbouten |

| Bouw | Vocht en chemicaliën | Bevestigingsmiddelen |

Deze sectoren vertrouwen op bevestigingsmiddelen en hardware die bestand zijn tegen voortdurende aanvallen van de elementen.

Zeemilieu: De ultieme test

Zout water is ongelooflijk corrosief. Ik heb standaard coatings maandenlang kapot zien gaan op offshore platforms of scheepsbouwprojecten. Dacromet voor bouten voor buiten levert een dunne, niet-elektrolytische barrière die deze zoutaantasting effectief weerstaat. Het beschermt alles, van motorsteunen tot relingbevestigingen tegen snel verval.

Hernieuwbare energie: Betrouwbaarheid is de sleutel

Denk eens aan de bouten die een windturbine bij elkaar houden. Ze worden tientallen jaren blootgesteld aan regen, ijs en UV-straling. Een storing hier is catastrofaal en duur om te repareren. Dacromet coating zorgt ervoor dat deze kritieke verbindingen stevig en vrij van corrosie blijven, waardoor de operationele levensduur en veiligheid worden gemaximaliseerd. Dit voorkomt problemen zoals offerbescherming14 de enige verdedigingslinie.

Bouwplaatsen: gebouwd om lang mee te gaan

In de bouw worden bevestigingsmiddelen voor bruggen, gebouwen en infrastructuur vaak blootgesteld voordat ze worden ingesloten. Ze krijgen te maken met regen, chemicaliën in de grond en fysieke slijtage. Een corrosielaag voor buiten zoals Dacromet biedt cruciale bescherming tijdens de eerste levensfase. Dit zorgt ervoor dat de structurele integriteit vanaf het allereerste begin van het project behouden blijft.

| Industrie | Voorbeeld van component | Voordeel van Dacromet |

|---|---|---|

| Zee | Schroefasbouten | Weerstaat corrosie door zout water |

| Hernieuwbaar | Montages voor zonnepanelen | Weerbestendigheid op lange termijn |

| Bouw | Ankerbouten voor fundering | Beschermt tegen bodemvocht |

Bij PTSMAKE raden we vaak Dacromet aan voor onderdelen die bestemd zijn voor deze veeleisende toepassingen.

Dacromet coating is een bewezen oplossing in ruwe omgevingen. Het biedt een betrouwbare corrosiecoating voor kritieke hardware. Van scheepvaart- tot bouwtoepassingen, het verlengt effectief de levensduur van onderdelen zoals buitenbouten, waardoor prestaties en veiligheid op lange termijn gegarandeerd zijn.

De rol van uitharding in de prestaties van Dacromet en hoe het goed te doen

Uitharden is niet alleen drogen. Het is een cruciale chemische reactie. Deze stap verandert de vloeibare Dacromet coating in een duurzame, beschermende laag.

De genezende driehoek

De juiste uithardingstemperatuur voor Dacromet is essentieel. Tijd en luchtstroom zijn ook vitale factoren. Als een van beide niet goed is, zullen de prestaties aanzienlijk afnemen.

Belangrijkste uithardingsparameters

| Parameter | Belang | Gemeenschappelijk bereik |

|---|---|---|

| Temperatuur | Hoog | 280-330°C |

| Tijd | Hoog | 15-30 min |

| Luchtstroom | Medium | Verschilt per oven |

Dit bakproces voor zinkvlokcoating moet nauwkeurig gebeuren. Het zorgt ervoor dat de coating een maximale corrosieweerstand en duurzaamheid bereikt.

De wetenschap van het bakproces met zinkvlokcoating

Het uithardingsproces, of "bakken", bereikt drie dingen. Het verdampt het oplosmiddel. Het bindmiddel hardt uit. En het zorgt voor de uiteindelijke beschermende structuur van de coating.

De cruciale rol van temperatuur

De uithardingstemperatuur van Dacromet heeft een directe invloed op de matrix van de coating. Onze interne tests tonen aan dat een afwijking van 10°C de weerstand tegen zoutnevel kan verminderen. Het venster voor optimale resultaten is smal.

Als de temperatuur te laag is, blijft de coating zacht. Ze mist de nodige hardheid en hechting. Dit leidt tot voortijdig falen in het veld.

Als het te hoog is, kan het bindmiddel bros worden. Dit veroorzaakt microscheurtjes die de beschermende barrière van de Dacromet coating aantasten.

Uithardingstijd en de effecten ervan

Tijd is net zo belangrijk als temperatuur. De juiste tijdsduur zorgt voor een volledige cross-linking van de hars. Het vergemakkelijkt ook de sinteren15 van metaalschilfers, waardoor een sterk schild ontstaat.

De ideale tijd hangt af van de massa en de geometrie van het onderdeel.

| Type onderdeel | Typische uithardingstijd |

|---|---|

| Kleine, dunne onderdelen | 15-20 minuten |

| Grote, dikke delen | 25-30+ minuten |

Kwaliteitscontrole in uitharding

We gebruiken thermische profilering om oventemperaturen in kaart te brengen. Dit zorgt ervoor dat elk onderdeel de gewenste temperatuur bereikt gedurende de vereiste tijd. Regelmatige hechtings- en diktetests na uitharding bevestigen dat het proces succesvol was. Het gaat om gegevens, niet om giswerk.

Dacromet op de juiste manier uitharden is een exacte wetenschap. Het vereist strikte controle over temperatuur en tijd. Verkeerde parameters leiden tot broze of zachte coatings, waardoor de corrosiebestendigheid in het gedrang komt. Een consistente kwaliteitscontrole is onontbeerlijk voor betrouwbare prestaties van de zinkvlokcoating.

Hoe PTSMAKE precisie en betrouwbaarheid levert in met Dacromet gecoate onderdelen

Praten is gemakkelijk, maar resultaten zijn wat telt. In de productie bewijzen gegevens het vermogen. Bij PTSMAKE claimen we niet alleen precisie. We tonen het aan met meetbare resultaten.

Onze klanten hebben onderdelen nodig die consistent presteren onder zware omstandigheden. Laten we eens kijken naar een voorbeeld uit de praktijk.

Prestaties van bevestigingsmiddelen voor de auto-industrie

Een klant uit de auto-industrie had bouten nodig met een superieure corrosiebestendigheid. Ze hadden onderdelen nodig die bestand waren tegen strooizout en milieublootstelling.

| Metrisch | Vorige leverancier | PTSMAKE oplossing |

|---|---|---|

| Corrosie begin | < 480 uur | > 1000 uur |

| Uniformiteit van de coating | Inconsistent | ± 3 micron |

| Afwijzingspercentage | 4.5% | < 0,1% |

Deze gegevens laten een duidelijke verbetering zien. Het benadrukt onze toewijding aan het leveren van betrouwbare Dacromet coatingoplossingen.

Wij geloven in transparantie. Daarom vertrouwen we op gegevens om de effectiviteit van ons Dacromet coatingproces aan te tonen. Het gaat niet alleen om het aanbrengen van een coating; het gaat om de ontwikkeling van een beschermende laag die vlekkeloos presteert.

Datagestuurde coatingkwaliteit

Laten we eens wat dieper ingaan op de prestatiecijfers. Voor veel ingenieurs is de belangrijkste vraag hoe een coating zich houdt na verloop van tijd. We valideren dit door middel van rigoureuze testen.

Onze interne tests bevestigen wat onze klanten ervaren. Na samenwerking met onze klanten hebben we gegevens verzameld die onze positie als leverancier van betrouwbare zinkvlokkencoating in China onderstrepen. De gegevens van een gestandaardiseerde Zoutsproeitest16 is bijzonder veelzeggend.

| Prestatieparameter | Standaard industrie | PTSMAKE Gemiddeld resultaat |

|---|---|---|

| Weerstand tegen rode roest (uren) | 720 | 1000+ |

| Laagdikte (μm) | 8-12 | 8-10 (Consistent) |

| K-factor (koppel-spanning) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Hechting (dwarsdoorsnede) | ISO-klasse 1-2 | ISO-klasse 0 |

Dit prestatieniveau is de reden waarom bedrijven die op zoek zijn naar een betrouwbare partner voor ons kiezen. Als gespecialiseerde ‘leverancier van PTSMAKE Dacromet bouten’ begrijpen we dat consistente koppelwaarden en duurzaamheid op lange termijn van cruciaal belang zijn. Onze procescontrole garandeert dat elke batch aan deze strenge specificaties voldoet.

Deze resultaten zijn niet toevallig. Ze zijn het resultaat van nauwkeurige toepassingscontrole en grondige kwaliteitscontroles. Deze gegevensgestuurde aanpak garandeert betrouwbaarheid van het eerste tot het laatste onderdeel.

Onze casestudies en gegevens bevestigen ons streven naar kwaliteit. De resultaten tonen aan dat het Dacromet-coatingproces van PTSMAKE superieure corrosieweerstand en consistente prestaties levert, waardoor vertrouwen op lange termijn wordt opgebouwd bij onze partners.

Krijg een aangepaste Dacromet coating oplossing van PTSMAKE

Op zoek naar superieure weerstand tegen corrosie en precisie-ontworpen componenten? Neem contact op met PTSMAKE vandaag nog voor een snelle, concurrerende offerte op Dacromet gecoate CNC-onderdelen. Vertrouw op onze bewezen expertise en wereldwijde normen aan uw industriële projecten te verbeteren. Stuur uw aanvraag en ontdek de volgende generatie bescherming nu!

Ontdek de wetenschap achter hoe verschillende coatings metaal beschermen tegen corrosie. ↩

Leer hoe dit elektrochemische proces actief roestvorming op het basismetaal voorkomt. ↩

Leer hoe dit elektrochemische proces het basismetaal beschermt tegen corrosie. ↩

Begrijp deze veel voorkomende foutmodus om de betrouwbaarheid van uw assemblages met schroefdraad te verbeteren. ↩

Ontdek hoe het ene metaal corrodeert om het andere te beschermen in dit belangrijke chemische anticorrosieproces. ↩

Begrijp hoe dit elektrochemische proces corrosie versnelt en hoe coatings dit voorkomen. ↩

Leer hoe de K-factor voorspanningsberekeningen vereenvoudigt en de integriteit van verbindingen verbetert. ↩

Begrijpen hoe ongelijksoortige metalen storingen kunnen veroorzaken en hoe u dit kunt voorkomen in uw ontwerpen. ↩

Begrijp hoe dit elektrochemische proces het basismetaal actief beschermt tegen roest. ↩

Leer hoe deze eigenschap corrosie van onedele metalen effectief voorkomt. ↩

Ontdek hoe dit elektrochemische proces het basismetaal actief beschermt tegen corrosie. ↩

Meer informatie over het opbouwen van een robuuste en aanpasbare toeleveringsketen voor uw componenten. ↩

Leer hoe de interferentiepasvorm de prestaties van bevestigingsmiddelen beïnvloedt en hoe u hiermee om kunt gaan in uw ontwerpen. ↩

Begrijp hoe deze coating eerst corrodeert om de onderliggende metalen basis te beschermen. ↩

Leer hoe dit proces metaalschilfers aan elkaar bindt zonder te smelten, waardoor een superieure beschermende barrière ontstaat. ↩

Lees meer over deze cruciale industriestandaardtest voor het evalueren van corrosieweerstand op gecoate monsters. ↩