Wat maakt een fabrikant van hoogwaardige aluminiumextrusie?

Hoe zie je het verschil tussen een gemiddelde leverancier en een echte leverancier? premier fabrikant van aluminiumextrusie? Het gaat om meer dan alleen het maken van onderdelen; het gaat om partnerschap en precisie die je hele project verbeteren. Laten we de belangrijkste verschillen eens bekijken.

Een toonaangevende fabrikant van aluminiumextrusie onderscheidt zich door een combinatie van geavanceerde technologie, superieure materiaalselectie, deskundig vakmanschap en uitgebreide end-to-end diensten. Ze leveren consequent hoge-precisie maatwerkprofielen die voldoen aan de strengste specificaties.

Het vinden van de juiste partner voor aluminiumextrusie gaat verder dan een eenvoudige offerte. Het gaat erom een fabrikant te vinden die zich in elke fase inzet voor uitmuntendheid.

Technologie en precisie

Topfabrikanten investeren zwaar in geavanceerde extrusiepersen, automatisering en apparatuur voor kwaliteitscontrole. Het gaat niet alleen om snelheid; het gaat om het bereiken van consistente resultaten en krappe toleranties, vaak gemeten in duizendsten van een inch. In eerdere projecten hebben we gezien hoe een nauwkeurige temperatuurregeling tijdens extrusie en koeling een directe invloed heeft op de sterkte en maatnauwkeurigheid van het uiteindelijke profiel. Dankzij deze technologische voorsprong kan een toonaangevende fabrikant van aluminiumextrusie complexe ontwerpen maken die anderen misschien uit de weg gaan.

Materiaalexpertise

Het begint met de billet. Een vooraanstaand leverancier begrijpt de nuances van verschillende aluminiumlegeringen (zoals 6061 vs. 7075) en helpt bij het selecteren van de optimale kwaliteit voor de specifieke behoeften van uw toepassing, waarbij sterkte, corrosiebestendigheid, bewerkbaarheid en kosten in balans zijn. Ze garanderen traceerbaarheid en gebruiken alleen grondstoffen van hoge kwaliteit, wat fundamenteel is voor consistente prestaties van onderdelen.

Het menselijke element: Vaardigheid en ervaring

Technologie alleen is niet genoeg. Ervaren ingenieurs en bekwame operators zijn cruciaal. Zij begrijpen de fijne kneepjes van matrijsontwerp[^1], materiaalstroom en het oplossen van mogelijke problemen voor ze de productie beïnvloeden. Bij PTSMAKE ligt onze kern bij CNC-verspaning en spuitgieten, maar we hechten veel waarde aan deze mix van technische en menselijke expertise, omdat we weten dat deze van vitaal belang is voor alle precisieproductiedisciplines. Deze ervaring vertaalt zich in betere oplossingen en betrouwbare resultaten voor klanten.

Uitgebreid servicespectrum

Een belangrijke onderscheidende factor is het aanbod van diensten. Toonaangevende fabrikanten extruderen niet alleen metaal. Ze bieden ondersteuning vanaf het eerste ontwerpadvies en de optimalisatie, via extrusie, tot secundaire bewerkingen zoals precisiesnijden, CNC-bewerking, oppervlakteafwerking (anodiseren, poedercoaten) en zelfs assemblage. Deze geïntegreerde aanpak vereenvoudigt de toeleveringsketen voor inkopers zoals Matthew Shekels en zorgt voor kwaliteitscontrole tijdens het hele proces, van grondstof tot afgewerkt onderdeel. Dit holistische vermogen definieert een echte productiepartner.

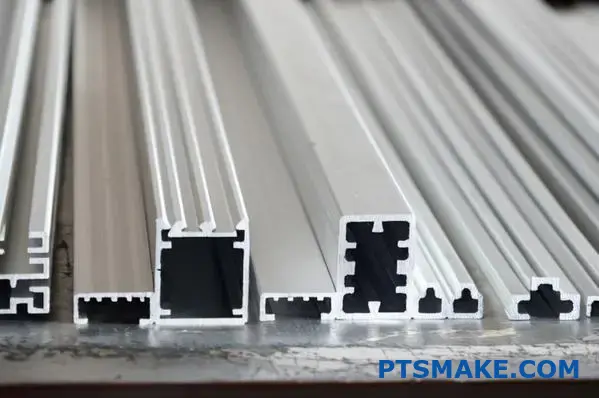

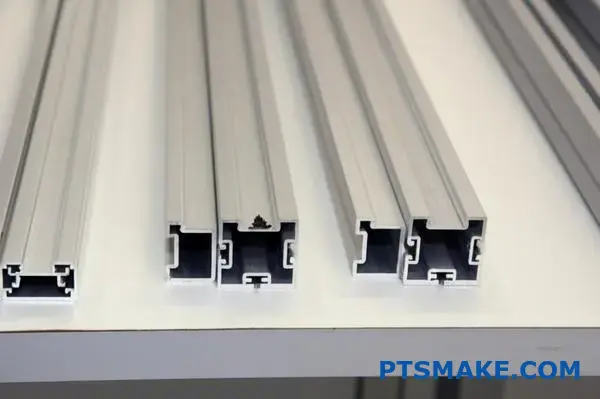

Aangepaste vs. standaardprofielen voor aluminiumextrusie

Het juiste aluminium profiel kiezen lijkt eenvoudig, maar het heeft een grote invloed op het succes, de kosten en de tijdlijn van je project. Wanneer werkt een direct beschikbare vorm het beste en wanneer is investeren in een unieke vorm de slimmere zet? Laten we er eens in duiken.

Standaard aluminium extrusies zijn vooraf ontworpen vormen die direct beschikbaar zijn uit de voorraad van een fabrikant en bieden snelheid en lagere initiële kosten. Aangepaste extrusies zijn uniek ontworpen en geproduceerd voor specifieke toepassingsbehoeften, die ontwerpvrijheid bieden, maar een investering in nieuwe tooling vereisen.

De keuze tussen een standaardvorm en een op maat gemaakt profiel hangt vaak af van de balans tussen een aantal belangrijke factoren. Een ervaren fabrikant van aluminiumextrusie kan helpen bij deze keuze, maar als je de belangrijkste verschillen begrijpt, kun je al vroeg in het ontwerpproces weloverwogen beslissingen nemen.

Wanneer standaardprofielen zinvol zijn

Standaardprofielen, zoals hoeken, kanalen, buizen en balken, zijn de werkpaarden van veel industrieën. Hun belangrijkste voordelen zijn:

- Beschikbaarheid: Ze zijn meestal op voorraad of hebben een zeer korte levertijd omdat de extrusiematrijzen al bestaan.

- Kosteneffectiviteit: Er komen geen gereedschapskosten bij kijken, waardoor ze ideaal zijn voor budgetbewuste projecten of kleinere volumes waarbij investering in gereedschap niet te rechtvaardigen is.

- Bewezen ontwerpen: Deze vormen worden veel gebruikt en hun structurele eigenschappen zijn goed bekend.

Als je echter alleen vertrouwt op standaardprofielen, kan dat betekenen dat je concessies doet aan een optimaal ontwerp of dat je aanzienlijke bewerkingen na extrusie moet uitvoeren, iets wat we bij PTSMAKE vaak zien bij het aanpassen van standaardonderdelen voor precisietoepassingen.

De kracht van extrusies op maat

Aangepaste profielen zijn waar innovatie echt vorm krijgt. Ze zijn nodig wanneer:

- Unieke functionaliteit is vereist: Het profiel heeft specifieke kenmerken, gleuven of vormen nodig om naadloos te integreren met andere onderdelen, waardoor de assemblagestappen kunnen worden verminderd.

- Optimalisatie van de prestaties is cruciaal: Door de vorm op maat te maken, kan de verhouding sterkte/gewicht worden verbeterd of kan worden voldaan aan specifieke belastingsvereisten die standaardvormen niet kunnen vervullen.

- Esthetiek en branding zijn belangrijk: Aangepaste vormen kunnen bijdragen aan een unieke productidentiteit.

De belangrijkste overwegingen voor extrusies op maat zijn de initiële gereedschapskosten (matrijs) en de doorlooptijd die nodig is voor het maken en testen van de matrijs. Voor grote productieseries kunnen de matrijsafschrijvingen de kosten per stuk echter zeer concurrerend maken, soms zelfs lager dan wanneer een standaardprofiel sterk wordt aangepast.

De juiste keuze maken: Belangrijke factoren

Hier is een snelle vergelijking om je te helpen bij je beslissing:

| Functie | Standaardprofiel | Aangepast profiel |

|---|---|---|

| Ontwerp | Beperkt tot bestaande catalogus | Afgestemd op specifieke behoeften |

| Kosten gereedschap | Geen | Vereiste initiële investering |

| Doorlooptijd | Short (vaak voorraad) | Langer (matrijzen maken + produceren) |

| Kosten per eenheid | Over het algemeen lager voor kleine volumes | Kan lager zijn voor grote volumes |

| Flexibiliteit | Lager; moet mogelijk nabewerkt worden | Hoog; integreert functies direct |

| Beste voor | Eenvoudige structuren, prototypes, kostengevoelige projecten | Unieke ontwerpen, geïntegreerde functies, hoog volume |

Uiteindelijk hangt de beste keuze af van de specifieke eisen, het budget en het volume van je project. Vroegtijdig overleg met een deskundige fabrikant van aluminiumextrusie kan veel tijd en middelen besparen. Zij kunnen uw ontwerp beoordelen en adviseren of een standaard, aangepast standaard of volledig op maat gemaakt profiel de beste waardepropositie biedt.

Speciale fabricagediensten om naar te zoeken

Je aluminium extrusieprofiel is slechts het beginpunt. Wat een leverancier echt onderscheidt, is zijn vermogen om dat profiel om te zetten in een onderdeel dat klaar is voor uw assemblagelijn. Jongleer je met meerdere leveranciers voor de afwerking?

Een top fabrikant van aluminiumextrusie biedt cruciale productiediensten met toegevoegde waarde, zoals precisiesnijden, boren, ponsen, buigen, lassen en zelfs assemblage. Deze mogelijkheden stroomlijnen uw proces en zorgen ervoor dat de onderdelen klaar zijn voor integratie.

Het vinden van een fabrikant van aluminiumextrusie die meer doet dan alleen de eerste extrusie, kan uw toeleveringsketen aanzienlijk vereenvoudigen en de kwaliteit van het uiteindelijke onderdeel verbeteren. Wanneer één enkele bron de verantwoordelijkheid neemt voor deze volgende stappen, vermindert dit de logistieke complexiteit, minimaliseert het potentiële schade door transport tussen leveranciers en verkort het vaak de doorlooptijden. Laten we eens kijken naar de belangrijkste diensten.

Precisiesnijden en -bewerking

Ruwe extrusies worden geleverd in lange lengtes. De eerste stap is ze altijd op de gewenste maat zagen. Maar ga verder dan eenvoudig zagen en zoek naar fabrikanten met geavanceerde mogelijkheden.

- CNC snijden: Biedt hoge precisie en herhaalbaarheid voor lengtetoleranties.

- Verstekzagen: Voor schuine zaagsneden in framesamenstellingen.

- Boren en tappen: Gaten maken voor bevestigingsmiddelen of montagepunten.

- Ponsen: Efficiënt standaard of aangepaste gaten of sleuven maken.

- CNC-bewerking: Voor complexere vormen zoals kamers, tegenboringen of ingewikkelde einddetails die verder gaan dan gewoon snijden of boren. Hierdoor zijn de vormen perfect uitgelijnd met het geëxtrudeerde profiel.

Vormen en vervormen

Soms moet de rechte extrusie verder gevormd worden.

- Buigen: Krommingen of hoeken maken over de lengte van de extrusie. Dit vereist specifieke gereedschappen en expertise om knikken of vervorming van het profiel te voorkomen. De mogelijkheid om strakke dimensionale nauwkeurigheid1 tijdens het buigen is cruciaal.

- Lassen: Extrusies met elkaar of met andere onderdelen verbinden. Expertise in het lassen van aluminium (TIG of MIG) is essentieel voor sterke, schone verbindingen zonder afbreuk te doen aan de eigenschappen van het materiaal.

Afwerking en montage

De laatste afwerking bereidt het onderdeel voor op zijn eindgebruik.

- Afwerking oppervlak: Inclusief anodiseren, poedercoaten, verven of polijsten voor corrosiebestendigheid en esthetiek. Door dit door de extruder te laten doen, vermijd je extra handelingen.

- Montage: Sommige fabrikanten bieden lichte assemblage aan, zoals het bevestigen van beugels, bevestigingsmiddelen of andere onderdelen aan de extrusie. Dit levert een completere subassemblage op, waardoor je tijd bespaart.

Hier volgt een korte blik op de voordelen van geïntegreerde fabricageservices:

| Service | Primair voordeel |

|---|---|

| Snijden | Biedt exacte lengtes die nodig zijn voor de toepassing. |

| Boren | Maakt nauwkeurige gaten voor assemblage/bevestiging. |

| Ponsen | Voegt efficiënt gaten/sleuven toe. |

| Buigen | Vormt profielen voor specifieke ontwerpvereisten. |

| Lassen | Voegt meerdere stukken samen tot een enkele structuur. |

| Afwerking | Verbetert het uiterlijk en de corrosiebestendigheid. |

| Montage | Levert een completer, gebruiksklaar onderdeel. |

Samenwerken met een fabrikant van aluminiumextrusie die deze diensten in huis heeft, vermindert het aantal leveranciers dat u moet beheren, net als de inkoopuitdagingen waarmee drukke managers worden geconfronteerd. Wij begrijpen de enorme waarde van geïntegreerde diensten voor het stroomlijnen van de productie en het waarborgen van een consistente kwaliteit. Dit betekent een betere kwaliteitscontrole en een vlottere weg van grondstof naar afgewerkt onderdeel.

Afwerkingsopties die de prestaties verbeteren

Heb je je ooit afgevraagd waarom sommige aluminium onderdelen er jarenlang onberispelijk uitzien terwijl andere snel verbleken of corroderen? Het geheim ligt vaak niet alleen in de extrusie zelf, maar in de laatste afwerking. Deze stap is cruciaal, zie hem niet over het hoofd!

Het kiezen van de juiste afwerking voor uw aluminium extrusies is van vitaal belang voor het stimuleren van duurzaamheid, het verbeteren van de weerstand tegen corrosie, en het bereiken van de gewenste look. Kwaliteit aluminium extrusie fabrikanten bieden essentiële opties zoals anodiseren, poedercoating, en mechanische afwerkingen aan diverse functionele en esthetische behoeften te voldoen.

Het kiezen van de juiste afwerking gaat verder dan het kiezen van een kleur. Het is een technische beslissing die invloed heeft op hoe uw product zijn omgeving weerstaat en presteert na verloop van tijd. Als partner in de productie, begrijpen we bij PTSMAKE dat de uiteindelijke oppervlaktebehandeling net zo kritisch is als de precisie van het onderdeel zelf. Laten we eens kijken naar een aantal belangrijke opties die door bekwame aluminium extrusie leveranciers.

Anodiseren: Het beschermende schild

Anodiseren2 is een elektrochemisch proces dat een harde, duurzame en corrosiebestendige oxidelaag op het aluminiumoppervlak creëert. Het verdikt in feite de natuurlijke beschermlaag die aluminium al heeft.

Belangrijkste voordelen

Dit proces verhoogt de weerstand tegen slijtage aanzienlijk, waardoor het ideaal is voor onderdelen die worden blootgesteld aan wrijving of zware omstandigheden. Terwijl blank anodiseren de metallic look behoudt, kunnen verschillende kleuren worden verkregen door verven, wat esthetische flexibiliteit biedt in combinatie met robuuste bescherming. We hebben in eerdere projecten gezien hoe geanodiseerde onderdelen hun integriteit veel langer behouden in veeleisende toepassingen.

Poedercoating: Kleur en duurzaamheid

Bij poedercoaten wordt een droog poeder elektrostatisch aangebracht en vervolgens onder hitte uitgehard. Hierdoor ontstaat een afwerking die meestal dikker en duurzamer is dan conventionele vloeibare verf.

Veelzijdigheid en taaiheid

Een van de grootste voordelen is het enorme aanbod aan beschikbare kleuren, texturen en glansniveaus. Poedercoating biedt een uitstekende weerstand tegen afschilferen, krassen en verbleken. Het is een goede keuze voor producten die zowel een sterke visuele aantrekkingskracht als een langdurige bescherming tegen de elementen nodig hebben. Veel klanten waarderen ook het milieuvoordeel, omdat er doorgaans minder vluchtige organische stoffen (VOS) vrijkomen in vergelijking met vloeibare verven.

Mechanische afwerkingen: Textuur en uiterlijk

Naast coatings veranderen mechanische afwerkingen de oppervlaktestructuur zelf.

- Poetsen: Creëert een opvallend richtingsgebonden nerfpatroon.

- Polijsten: Zorgt voor een glad, zeer reflecterend (spiegelend) oppervlak.

- Stralen: Gebruikt schuurmiddelen voor een matte, niet-directionele textuur.

Deze worden vaak gebruikt voor decoratieve doeleinden, maar kunnen het oppervlak ook voorbereiden op andere behandelingen.

Algemene afwerkingen vergelijken

De juiste keuze hangt af van je specifieke behoeften. Hier is een snelle vergelijking:

| Functie | Anodiseren | Poedercoating | Mechanisch (bijv. geborsteld) |

|---|---|---|---|

| Duurzaamheid | Uitstekend (hardheid) | Zeer goed (taaiheid) | Varieert (esthetische focus) |

| Bescherming | Uitstekend Corrosie/slijtage | Goed Corrosie/schokbestendigheid | Minimale bescherming |

| Kleurbereik | Gematigde, metallic look | Zeer breed, verschillende texturen | Verandering oppervlaktestructuur |

| Kostengids | Medium | Medium | Laag tot gemiddeld |

Door vroeg in de ontwerpfase te overleggen met uw aluminium extrusiefabrikant, kunt u ervoor zorgen dat u de afwerking kiest die de beste balans biedt tussen prestaties, uiterlijk en kosten voor uw specifieke toepassing.

Branchespecifieke toepassingen voor aluminiumextrusie

Denk aan het slanke frame van een zonnepaneel, het ingewikkelde koellichaam in je laptop of de stevige raamkozijnen in een wolkenkrabber. Wat hebben ze gemeen? Vaak zijn het zorgvuldig ontworpen aluminium profielen, elk uniek geschikt voor zijn taak.

Aluminium extrusies zijn ongelooflijk veelzijdig en vormen de ruggengraat van producten in de automobiel-, bouw-, elektronica- en hernieuwbare energiesector. Een bekwame fabrikant van aluminiumextrusie past profielen, legeringen en toleranties aan om te voldoen aan de specifieke prestatie-eisen van elke branche.

De ware magie van aluminiumextrusie ligt in het aanpassingsvermogen. Hetzelfde basisproces kan profielen opleveren die geoptimaliseerd zijn voor lichtgewicht sterkte in een auto, thermisch beheer in elektronica of weersbestendigheid op een gevel van een gebouw. Laten we eens onderzoeken hoe deze aanpassingen gebeuren.

Auto's en transport

In de autowereld telt elke gram. Aluminiumextrusies zijn kampioenen in het verlagen van het gewicht en helpen voertuigen hun brandstofefficiëntie en rijgedrag te verbeteren.

- Structurele onderdelen: Frames, subframes en crashmanagementsystemen maken gebruik van complexe holle profielen gemaakt van legeringen met een hoge sterkte (zoals 6xxx of 7xxx series) voor optimale sterkte-gewichtsverhoudingen.

- Batterijbehuizingen: Elektrische voertuigen vertrouwen op extrusies voor sterke, lichte en warmtegeleidende accubehuizingen.

- Afwerking en decoratieve elementen: Extrusies zorgen voor een strakke, corrosiebestendige afwerking voor zowel binnen- als buitenafwerking.

Een ervaren fabrikant van aluminiumextrusie werkt nauw samen met autotechnici om profielen te ontwerpen die voldoen aan strenge veiligheids- en prestatienormen.

Bouw en Architectuur

De bouwindustrie maakt veel gebruik van aluminium profielen vanwege hun duurzaamheid, lage onderhoudskosten en ontwerpflexibiliteit.

- Raam- en deurkozijnen: Geëxtrudeerde profielen (vaak legering 6063) zorgen voor weersbestendige afdichtingen en maken thermische onderbrekingen mogelijk om de energie-efficiëntie te verbeteren.

- Vliesgevels en gevels: Complexe in elkaar grijpende profielen maken verbluffende glazen gevels op grote gebouwen mogelijk, die structurele ondersteuning en esthetische aantrekkingskracht bieden.

- Structurele systemen: Spanten, balken en draagconstructies maken gebruik van de sterkte en corrosiebestendigheid van aluminium, vooral in veeleisende omgevingen.

De mogelijkheid om ingewikkelde vormen te extruderen geeft architecten een enorme creatieve vrijheid.

Elektronica en thermisch beheer

Miniaturisatie en warmteafvoer zijn belangrijke uitdagingen in de elektronica. Aluminiumextrusies bieden hiervoor uitstekende oplossingen.

- Koellichamen: Geëxtrudeerde profielen met complexe vinontwerpen maximaliseren de oppervlakte voor efficiënte warmteafvoer van processors en vermogenscomponenten. Er wordt gekozen voor specifieke legeringen met een hoge thermische geleidbaarheid.

- Behuizingen en behuizingen: Sterke, lichte en gemakkelijk te bewerken extrusies vormen beschermende behuizingen voor gevoelige elektronische apparaten. De afwerking moet vaak elektrische isolatie of specifieke esthetische kwaliteiten bieden.

- Frames en montages: Gebruikt in servers, racks en andere elektronische assemblages voor structurele ondersteuning. De uiteindelijke materiaaltemperatuur3 is cruciaal om de vereiste sterkte te garanderen na eventuele secundaire bewerkingen.

Hernieuwbare energie

Aluminiumextrusies zijn van fundamenteel belang voor de groene energierevolutie, vooral in zonne-energie.

- Frames voor zonnepanelen: Lichtgewicht maar sterke frames (meestal van 6005- of 6063-legeringen) beschermen fotovoltaïsche panelen en maken eenvoudige montage mogelijk. Corrosiebestendigheid is essentieel voor tientallen jaren blootstelling aan de buitenlucht.

- Montagesystemen: Geëxtrudeerde rails en beugels creëren veelzijdige en duurzame structuren voor zonnepanelen op het dak of op de grond. Aangepaste profielen worden vaak ontwikkeld voor specifieke installatievereisten.

Hier volgt een kort overzicht van hoe de extrusiekenmerken aansluiten bij de behoeften van de industrie:

| Industrie | Belangrijkste vereiste | Typische legeringsseries | Algemene toepassingen |

|---|---|---|---|

| Automotive | Sterkte/gewicht, veiligheid | 6xxx, 7xxx | Frames, Batterijbehuizingen, Afwerking |

| Bouw | Duurzaamheid, Weerbestendig. | 6063, 6061 | Raam-/Deurkozijnen, Gevels, Constructies |

| Elektronica | Thermische Geleiding, Precisie | 6063, 6061, 1xxx | Koellichamen, Behuizingen, Bevestigingen |

| Hernieuwbare energie | Corrosiebestendigheid, sterkte | 6005, 6063, 6061 | Frames voor zonnepanelen, montagesystemen |

Werken in verschillende sectoren bij PTSMAKE, voornamelijk in CNC-verspaning en spuitgieten, heeft me een diep inzicht gegeven in hoe materiaaleigenschappen en precieze productietechnieken perfect moeten aansluiten bij de eisen van de eindtoepassing. Dit principe geldt in het bijzonder voor aluminiumextrusies, waarbij de samenwerking met een goed geïnformeerde fabrikant van aluminiumextrusies ervoor zorgt dat het uiteindelijke profiel precies de prestaties levert die nodig zijn voor de specifieke industriële context.

Doorlooptijden en overwegingen met betrekking tot de toeleveringsketen

Wachten op onderdelen kan je hele project vertragen. Hoe kun je de levertijden voor aluminium extrusies, vooral maatwerk, nauwkeurig voorspellen en je productielijn soepel laten verlopen? Laten we eens kijken naar de tijdlijnen en hoe je ze kunt beheren.

Het begrijpen en beheren van doorlooptijden voor aluminiumextrusies omvat het kennen van typische productiecycli, factoren zoals het maken van matrijzen en afwerking die schema's beïnvloeden, en het implementeren van effectieve communicatie en planning met uw fabrikant van aluminiumextrusies.

Het navigeren door de toeleveringsketen voor aangepaste componenten zoals aluminiumextrusies vereist een vooruitziende blik. Onverwachte vertragingen kunnen uw hele productieschema beïnvloeden, met alle gevolgen van dien voor de kosten en de time-to-market. Op basis van onze ervaring met het managen van complexe productieprojecten bij PTSMAKE, zijn proactieve planning en duidelijke communicatie essentieel.

Typische doorlooptijden begrijpen

Levertijden voor aluminium extrusies variëren aanzienlijk op basis van verschillende factoren. Het is cruciaal om onderscheid te maken tussen standaardprofielen en profielen op maat:

- Standaardprofielen: Deze hebben vaak de kortste doorlooptijden, mogelijk slechts 1-2 weken of zelfs uit voorraad leverbaar, omdat de extrusiematrijzen al bestaan en vaak worden gebruikt.

- Aangepaste profielen: Hiervoor moet een nieuwe extrusiematrijs worden ontworpen, gefabriceerd, getest en goedgekeurd. Alleen al deze eerste gereedschapsfase kan enkele weken in beslag nemen (meestal 3-6 weken, maar soms langer voor zeer complexe ontwerpen). Zodra de matrijs klaar is, nemen de eigenlijke extrusie en de daaropvolgende afwerking of productie nog meer tijd in beslag. Een redelijke schatting voor een nieuw extrusie op maat kan variëren van 6 tot 12 weken, afhankelijk van de complexiteit en afwerking.

Factoren die productieschema's beïnvloeden

Verschillende elementen kunnen invloed hebben op hoe snel je je onderdelen ontvangt:

Complexiteit en creatie van matrijzen

Zoals gezegd is het maken van een nieuwe matrijs vaak de langste stap voor maatwerkbestellingen. Ingewikkelde profielontwerpen vereisen complexere en dus tijdrovende matrijzen en testen. Bestaande matrijzen kunnen ook onderhoud of reparatie nodig hebben, wat vertragingen kan opleveren.

Beschikbaarheid materiaal

Hoewel aluminium gebruikelijk is, kunnen specifieke legeringen of billetformaten langere inkooptijden hebben, vooral tijdens perioden van grote vraag of verstoring van de toeleveringsketen. Het is van vitaal belang om vroegtijdig de beschikbaarheid van het materiaal te bevestigen.

Persschema's en capaciteit

De werklast van een fabrikant van aluminiumextrusie heeft een directe invloed op de doorlooptijden. Hun extrusiepersen werken volgens schema's en uw bestelling moet daarin passen. Een grote vraag kan leiden tot langere wachtrijen. Sommige fabrikanten bieden versnellen4 diensten, maar hier zijn meestal extra kosten aan verbonden.

Secundaire activiteiten

Eenvoudig op maat gesneden extrusies zijn sneller dan extrusies waarvoor uitgebreide CNC-bewerking en meerdere nabewerkingsstappen nodig zijn (zoals anodiseren). en verven) of assemblage. Elke extra stap voegt tijd toe voor verwerking, behandeling en kwaliteitscontroles.

Bestelhoeveelheid

Hoewel het tegen de intuïtie indruist, hebben zeer kleine aangepaste runs soms langere relatief Doorlooptijden omdat de insteltijd voor de matrijs en pers aanzienlijk is in vergelijking met de korte productierun. Grotere series profiteren van schaalvoordelen zodra de productie begint, maar het duurt natuurlijk langer om de volledige hoeveelheid te produceren.

Strategieën voor effectief beheer van de toeleveringsketen

Het effectief beheren van doorlooptijden vereist samenwerking en planning:

- Vroeg betrekken: Bespreek uw project zo vroeg mogelijk met potentiële fabrikanten van aluminiumextrusie, zelfs tijdens de ontwerpfase. Zij kunnen realistische tijdsinschattingen geven en ontwerpwijzigingen voorstellen die het bewerken of de productie kunnen vereenvoudigen.

- Zorg voor duidelijke specificaties: Zorg ervoor dat alle tekeningen, toleranties, afwerkingseisen en hoeveelheden vooraf duidelijk zijn gedefinieerd om vertragingen door verduidelijkingen of nabewerkingen te voorkomen.

- Factor in buffers: Bouw realistische buffertijden in je totale projectplanning in. Vertrouw niet op de absolute best-case scenario doorlooptijd.

- Zorg voor open communicatie: Communiceer regelmatig met je leverancier voor updates over de productiestatus. Goede fabrikanten zullen proactief zijn in het waarschuwen u voor mogelijke vertragingen. Bij PTSMAKE weten we dat vertrouwen alles eenvoudig maakt, en dat begint met eerlijke communicatie.

- Overweeg blanco bestellingen of prognoses: Als je doorlopende behoeften hebt, kan het leveren van prognoses of het plaatsen van algemene bestellingen de fabrikant helpen bij het plannen van capaciteit en materiaalinkoop, waardoor de doorlooptijden voor volgende releases mogelijk korter worden.

Hier volgt een vereenvoudigde kijk op potentiële doorlooptijdbijdragers:

| Stadium | Typisch tijdsbestek (schatting) | Belangrijkste factoren die van invloed zijn |

|---|---|---|

| Ontwerp en creatie van matrijzen | 3-6+ Weken (Alleen op Maat) | Complexiteit, fabrikantbelasting |

| Materiaalinkoop | 1-3 Weken | Legeringsspecificiteit, Beschikbaarheid |

| Extrusie en snijden | 1-2 Weken | Persschema, hoeveelheid |

| Afwerking/Fabricage | 1-4 weken | Procestype, complexiteit |

| Totaal aangepast (nieuw) | 6-12+ Weken | Som van bovenstaande stappen |

| Standaardprofiel | 1-3 Weken | Voorraad/bestaande matrijs |

Opmerking: Dit zijn algemene schattingen en kunnen sterk variëren.

Uiteindelijk is het samenwerken met een betrouwbare fabrikant van aluminiumextrusie, die transparantie en samenwerking hoog in het vaandel heeft staan, de beste strategie om doorlooptijden te verkorten en ervoor te zorgen dat uw toeleveringsketen effectief verloopt.

Kwaliteitscontrole en certificering evalueren

Stelt u zich eens voor dat u een grote partij aluminium extrusies op maat ontvangt en ontdekt dat ze niet voldoen aan de kritische toleranties voor uw assemblage. Dat is een kostbare tegenslag. Daarom is begrijpen hoe een fabrikant kwaliteit benadert niet alleen belangrijk, het is absoluut essentieel voor projectsucces.

Een gerenommeerde fabrikant van aluminiumextrusie toont betrokkenheid door middel van robuuste kwaliteitscontrolesystemen, waaronder ISO-certificeringen, nauwkeurige dimensionale verificatie met behulp van geavanceerde tools en grondige materiaaltesten om te garanderen dat extrusies altijd voldoen aan uw exacte specificaties.

Wanneer u samenwerkt met een fabrikant van aluminiumextrusie, vertrouwt u hen een essentieel onderdeel van uw product toe. Het verifiëren van hun kwaliteitscontroleprocessen en certificeringen is ononderhandelbaar. Het is het fundament waarop een betrouwbare productie rust. Laten we eens kijken waar je op moet letten.

Het raamwerk: Kwaliteitsbeheersystemen (QMS)

Een gestructureerde benadering van kwaliteit wordt vaak geformaliseerd door middel van een kwaliteitsmanagementsysteem.

ISO 9001 certificering

Dit is de meest erkende internationale standaard voor QMS. Het hebben van een ISO 9001-certificering geeft aan dat de fabrikant gedocumenteerde procedures heeft opgesteld en volgt voor belangrijke processen, de nadruk legt op klanttevredenheid en zich inzet voor voortdurende verbetering. Hoewel het niet de enige indicator is, toont het een serieuze toewijding aan herhaalbare kwaliteit. Het geeft de zekerheid dat er processen zijn om fouten op te vangen voordat ze u bereiken.

De vorm verifiëren: Dimensionale verificatie

Aluminium extrusies vereisen vaak nauwe toleranties voor een goede pasvorm en werking. Hoe zorgt een fabrikant ervoor dat ze aan uw specificaties voldoen?

Meettechnieken

Toonaangevende fabrikanten gebruiken een combinatie van tools:

- Remklauwen en micrometers: Voor eenvoudige, snelle controles van belangrijke afmetingen.

- Coördinatenmeetmachines (CMM's): Voor zeer nauwkeurige 3D metingen van complexe profielen.

- Optische vergelijkers/scanners: Ingewikkelde profielvormen controleren aan de hand van ontwerptekeningen.

Consistente maatnauwkeurigheid voorkomt assemblageproblemen stroomafwaarts en bespaart tijd en geld. In eerdere projecten hebben we gezien hoe zelfs kleine afwijkingen een productielijn kunnen stilleggen.

De stof bevestigen: Materiaal testen

De juiste aluminiumlegering met de juiste eigenschappen is cruciaal voor de prestaties. Verificatie is de sleutel.

Legeringsspecificaties garanderen

Fabrikanten moeten processen hebben om binnenkomende grondstoffen te controleren en te bevestigen dat het eindproduct voldoet aan de vereiste mechanische eigenschappen. Gebruikelijke tests zijn onder andere:

- Hardheid testen: Controleert de weerstand van het materiaal tegen indrukken, wat duidt op de juiste hardheid.

- Trekproeven: Meet sterkte en vervormbaarheid.

- Spectrometrie5: Deze techniek bevestigt nauwkeurig de elementaire samenstelling van de aluminiumlegering, zodat je zeker weet dat je de exacte kwaliteit hebt ontvangen (bijvoorbeeld 6061 vs 6063) die je hebt opgegeven.

Hier volgt een korte blik op veelvoorkomende controles:

| Type kwaliteitscontrole | Doel | Belangrijkheidsniveau |

|---|---|---|

| ISO 9001 certificering | Bevestigt gestandaardiseerde procescontrole | Hoog |

| Maatcontroles (CMM) | Controleert complexe geometrie en nauwe toleranties | Hoog |

| Materiaal Samenstellingstest | Zorgt voor de juiste legering en eigenschappen | Hoog |

| Visuele inspectie | Vangt oppervlaktedefecten en onregelmatigheden in de afwerking op | Medium |

Bij PTSMAKE, onze kernwaarden zijn het vertellen van de waarheid en het opbouwen van vertrouwen, robuuste kwaliteitscontrole is hoe we leven deze waarden in de productie, ervoor te zorgen dat we specificaties overtreffen. Het kiezen van een Aluminium Extrusie Fabrikant met transparante en strenge kwaliteitscontrole geeft gemoedsrust en garandeert de prestaties van uw eindproduct.

De juiste productiepartner kiezen

In eerste instantie lijkt het misschien slim om de goedkoopste leverancier te kiezen, maar welke verborgen kosten kunnen later aan de oppervlakte komen? Bij het kiezen van de juiste fabrikant van aluminiumextrusie moet je veel meer evalueren dan alleen het prijskaartje om het succes van je project te garanderen en mogelijke hoofdpijn in de toekomst te voorkomen.

Het selecteren van de ideale fabrikant van aluminiumextrusie vereist het evalueren van technische expertise, communicatieve reactiesnelheid, mogelijkheden voor ontwerpondersteuning, geverifieerde kwaliteitssystemen en hun inzet om een betrouwbare partner voor de lange termijn te zijn na de eerste offerte.

Bij het vinden van de juiste partner gaat het niet alleen om het laten maken van onderdelen; het gaat om het opbouwen van een relatie die uw doelen ondersteunt van concept tot voltooiing. De prijs is zeker een factor, maar die mag kritische capaciteiten en betrouwbaarheid niet overschaduwen. Laten we verder kijken dan het eindresultaat.

Technisch vermogen

Heeft de fabrikant de juiste apparatuur en expertise voor jouw specifieke behoeften? Kijk naar moderne extrusiepersen, precisiesnijgereedschappen en ervaring met de legeringen die je project vereist. Kunnen ze omgaan met complexe profielen en consistent strakke toleranties handhaven? Bij eerdere projecten hebben we gezien dat het vermogen van een partner om ingewikkelde ontwerpen te begrijpen en uit te voeren veel tijd bespaart en kostbare revisies achteraf voorkomt. Hun technische diepgang is een directe weerspiegeling van de kwaliteit die je kunt verwachten.

Klantenservice en communicatie

Hoe ontvankelijk en behulpzaam is de potentiële partner? Snelle antwoorden op vragen, duidelijke communicatie over doorlooptijden en proactieve probleemoplossing zijn cruciaal. Je hebt een partner nodig die zich gedraagt als een verlengstuk van je team. Bij PTSMAKE zijn we ervan overtuigd dat "vertrouwen alles eenvoudig maakt" en dat begint met transparante, consistente communicatie. Als een potentiële leverancier moeilijk te bereiken of vaag is tijdens het offerteproces, stel je dan eens voor dat je met hen productieproblemen moet oplossen.

Hulp bij het ontwerp (DfM)

Een goede fabrikant van aluminiumextrusie kan vaak Design for Manufacturability (DfM) feedback geven. Ze kunnen subtiele aanpassingen aan het profiel voorstellen die de extrusie vereenvoudigen, de gereedschapskosten verlagen of de functionaliteit van het onderdeel verbeteren zonder afbreuk te doen aan uw ontwerpintentie. Deze gezamenlijke aanpak laat zien dat ze investeren in het succes van uw project en niet alleen in het uitvoeren van een order. Inzicht in mogelijke problemen zoals tolerantie stapelen6 Vroegtijdige montage kan grote montageproblemen voorkomen.

Kwaliteitsnormen en verificatie

Geloof ze niet zomaar op hun woord, maar controleer hun streven naar kwaliteit. Hebben ze certificeringen zoals ISO 9001? Wat zijn hun inspectieprocessen? Vraag naar hun apparatuur voor dimensionale verificatie (zoals CMM's of optische scanners) en materiaaltestprocedures. Consistente kwaliteit is van vitaal belang, vooral voor ingenieurs zoals Matthew Shekels die vertrouwen op nauwkeurige componenten.

Betrouwbaarheid op lange termijn

Kijk naar de stabiliteit en de staat van dienst van de fabrikant. Zijn ze financieel gezond? Hebben ze positieve getuigenissen of casestudy's? Een betrouwbare partner is iemand op wie je kunt rekenen voor nabestellingen en met wie je kunt meegroeien als je behoeften groeien. Ga op zoek naar een bedrijf dat langdurige relaties belangrijker vindt dan kortetermijnwinsten.

Hier is een snelle evaluatiechecklist:

| Evaluatie Factor | De belangrijkste vragen | Belang |

|---|---|---|

| Technisch vermogen | Hebben ze de juiste apparatuur/expertise voor mijn complexiteit/legering? | Hoog |

| Klantenservice | Zijn ze responsief, duidelijk en proactief in hun communicatie? | Hoog |

| Hulp bij het ontwerp (DfM) | Bieden ze suggesties om het ontwerp te optimaliseren voor productie? | Medium |

| Kwaliteitssystemen | Welke certificeringen (ISO 9001?) en inspectiemethoden gebruiken ze? | Hoog |

| Betrouwbaarheid | Wat is hun staat van dienst, stabiliteit en focus op langetermijnpartnerschappen? | Hoog |

Het kiezen van de juiste fabrikant van aluminiumextrusie is een strategische beslissing. Door verder te kijken dan de prijs en deze belangrijke factoren zorgvuldig te evalueren, vergroot je je kansen op een succesvolle uitkomst en een soepel productieproces aanzienlijk.

Leer hoe het handhaven van nauwkeurige metingen na het vormen invloed heeft op de uiteindelijke assemblage en functie. ↩

Klik om dit elektrochemische proces en de voordelen voor aluminium te begrijpen. ↩

Ontdek hoe warmtebehandeling de sterkte en verwerkbaarheid van aluminium verandert voor specifieke toepassingen. ↩

Lees meer over het proces om een order te versnellen, waarbij vaak extra kosten of aanpassingen van de planning nodig zijn. ↩

Leer hoe deze techniek nauwkeurig de chemische samenstelling van aluminiumlegeringen vaststelt. ↩

Begrijpen hoe individuele onderdeeltoleranties zich ophopen in een assemblage en de pasvorm beïnvloeden. ↩