Ingenieurs weten dat schroefdraadtoleranties belangrijk zijn, maar de meeste hebben moeite met het kiezen van de juiste specificaties. Verkeerde keuzes leiden tot assemblagefouten, productievertragingen en kostbaar herstelwerk dat vermeden had kunnen worden met een goed begrip.

Schroefdraadtoleranties definiëren de aanvaardbare dimensionale grenzen voor bevestigingsmiddelen met schroefdraad en zorgen voor een goede pasvorm en functie tussen de overeenkomende onderdelen, terwijl rekening wordt gehouden met fabricagevariaties. Ze geven aan hoeveel afwijking van de nominale afmetingen aanvaardbaar is voor een betrouwbare assemblage.

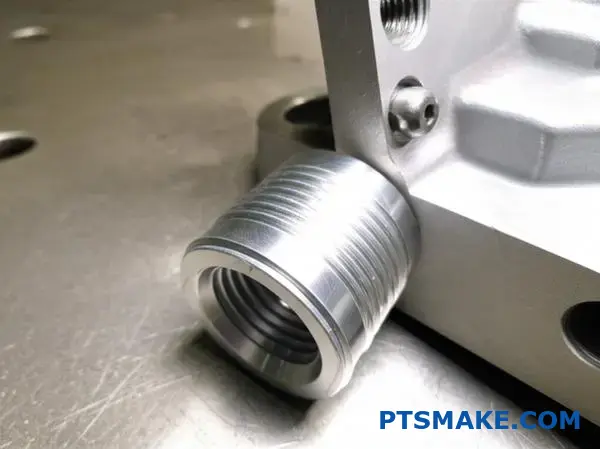

Tijdens mijn werk bij PTSMAKE heb ik projecten zien slagen of falen op basis van beslissingen over draadtoleranties. In deze gids wordt de complexe wereld van schroefdraadtoleranties opgedeeld in praktische kennis die u direct kunt toepassen in uw ontwerpen.

Welk probleem lost draadtolerantie fundamenteel op?

Heb je je ooit afgevraagd waarom we niet gewoon een perfecte draad kunnen maken? In de productie is perfectie niet het echte doel. De realiteit is dat variatie onvermijdelijk is.

De uitdaging van consistentie

Geen twee onderdelen zijn ooit echt identiek. Er zijn altijd kleine onderlinge verschillen. Dit is waar het begrip draadtolerantie cruciaal wordt.

Een raamwerk voor functie

Draadtolerantie biedt een slimme oplossing. Het creëert een acceptabel bereik, niet één perfect punt. Dit zorgt ervoor dat onderdelen die op verschillende tijdstippen of zelfs door verschillende leveranciers zijn gemaakt, perfect in elkaar passen.

| Concept | Ideale wereld | Echte wereld |

|---|---|---|

| Productie | Perfecte replicatie | Onvermijdelijke variatie |

| Montage | Past altijd | Tolerantie vereist |

Het eerste principe: Variatie is onvermijdelijk

Laten we beginnen met een fundamentele waarheid. Elk productieproces heeft inherente variabiliteit. Van CNC-verspaning tot spuitgieten, kleine afwijkingen zijn een feit. Dit is het eerste principe dat we moeten accepteren.

Waar komt variatie vandaan?

Deze kleine onvolkomenheden hebben meerdere oorzaken. Denk aan slijtage van bewerkingsmachines tijdens een lange productierun. Of denk aan kleine verschillen tussen partijen grondstof. Zelfs veranderingen in de fabriekstemperatuur kunnen de uiteindelijke maat van een onderdeel beïnvloeden. handhaven dimensionale stabiliteit1 is een constante focus.

| Bron van variatie | Voorbeeld | Effect op draad |

|---|---|---|

| Machine | Slijtage gereedschap | Afwijking van steek of diameter |

| Materiaal | Variatie in hardheid | Veranderingen in oppervlakteafwerking |

| Milieu | Temperatuur | Deel uitzetting/krimp |

| Exploitant | Verschillen in instellingen | Inconsistent startpunt |

Zonder een systeem om dit te beheren, zou assemblage een nachtmerrie zijn. Een bout die 's ochtends is gemaakt, past misschien niet op een moer die 's middags is gemaakt.

De kernoplossing: Uitwisselbaarheid

Dit is het fundamentele probleem dat draadtolerantie oplost. Het stelt een duidelijke "acceptatiezone" in voor de afmetingen van een schroefdraad. Zolang een onderdeel binnen dit gespecificeerde bereik valt, zal het correct functioneren. Dit principe maakt betrouwbare massaproductie mogelijk. Het garandeert dat onderdelen onderling uitwisselbaar zijn, zodat projecten die we bij PTSMAKE behandelen naadloos kunnen worden geassembleerd.

Kortom, productievariatie is een constante realiteit. Schroefdraadtolerantie is het essentiële systeem dat deze variatie beheert en ervoor zorgt dat onderdelen uitwisselbaar zijn en correct worden geassembleerd, wat de basis is van moderne, schaalbare productie.

Waarom is de spoeddiameter de meest kritieke schroefdraadafmeting?

De steekdiameter is het ware hart van een schroefdraadverbinding. Het is niet zomaar een maat; het bepaalt hoe goed twee onderdelen op elkaar passen en presteren onder belasting.

Zie het als het effectieve contactpunt. Hier gebeurt het echte werk.

De contactzone

De grote en kleine diameter zijn ongeveer de grenzen. Maar de steekdiameter bepaalt het directe, flank-naar-flank oppervlaktecontact. Dit contact bepaalt de kwaliteit van de passing.

Goed contact zorgt voor sterkte en stabiliteit. Slecht contact leidt tot mislukking.

Diameter Rol Vergelijking

| Diameter Type | Primaire functie | Invloed op verbinding |

|---|---|---|

| Grote diameter | Definieert de buitenste grens. | Biedt ruimte voor montage. |

| Kleine diameter | Definieert de binnenste grens. | Voorkomt interferentie bij de wortel. |

| Steek Diameter | Regelt de gevechten van flank tot flank. | Bepaalt pasvorm, sterkte en verdeling van belasting. |

De mechanica van koppeldraad

Hoewel de hoofd- en onderdiameter belangrijk zijn, zorgen ze vooral voor speling. De hoofddiameter van een buitendraad moet de onderdiameter van een binnendraad vrijlaten en omgekeerd. Ze creëren de ruimte zodat de schroefdraden kunnen samenkomen zonder aan hun uiteinden (kruinen) of wortels vast te komen zitten.

Deze oppervlakken zijn echter niet ontworpen om de primaire trekbelasting te dragen. Die kritische taak komt toe aan de schuine oppervlakken van de schroefdraadflanken.

Flankinzet is de sleutel

De steekdiameter bepaalt rechtstreeks deze flankoverbrenging. Het is een denkbeeldige cilinder die door de schroefdraad loopt op het punt waar de breedte van de schroefdraad en de groef gelijk zijn.

Als de steekdiameters van een bout en moer perfect overeenkomen, drukken hun flanken gelijkmatig tegen elkaar. Hierdoor wordt de belasting gelijkmatig over alle betrokken draden verdeeld.

Een juiste sluiting maximaliseert de trek- en afschuifsterkte van de verbinding. Het voorkomt dat de spanning zich concentreert op een enkele draad, wat een veel voorkomende oorzaak van defecten is. Het voorkomt ook problemen zoals knagend2.

Hoe toleranties de pasvorm beïnvloeden

Daarom is de schroefdraadtolerantie bijna volledig gericht op de steekdiameter. In onze projecten bij PTSMAKE is het beheersen van deze ene dimensie van het grootste belang voor het maken van betrouwbare, herhaalbare verbindingen.

| Dimensie Afwijking | Resulterend probleem | Gevolg |

|---|---|---|

| Diameter steek te groot | Interferentiepasvorm | Montage is moeilijk of onmogelijk. |

| Diameter steek te klein | Losse pasvorm, overmatige speling | Losraken door trillingen, verminderde sterkte. |

| Major/Minor Diameter Uit | Interferentie kruin/wortel | Kleine binding, maar minder kritisch voor de sterkte. |

Deze precieze controle maakt het verschil tussen een verbinding met hoge prestaties en een verbinding die onder stress bezwijkt.

Doordat de steekdiameter het flankcontact regelt, is dit de meest cruciale maat voor de passing, sterkte en algemene betrouwbaarheid van een schroefdraad. De hoofd- en onderdiameter zorgen voor speling, maar de steekdiameter zorgt ervoor dat de verbinding onder belasting zijn werk kan doen.

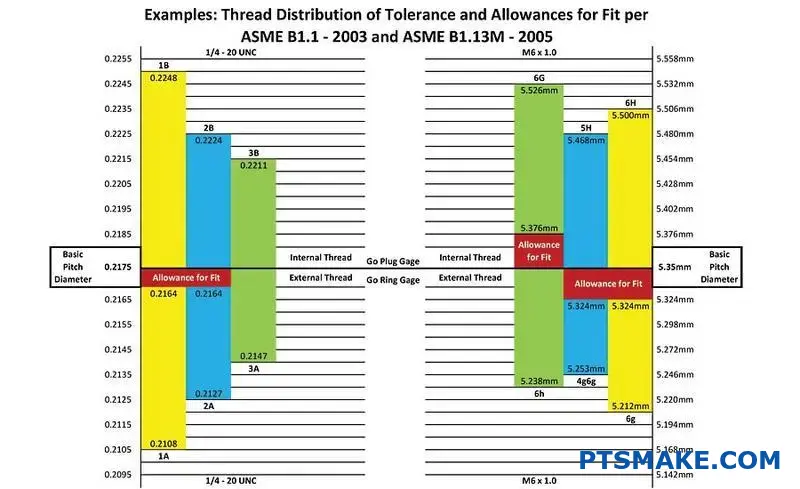

Waar staan draadtolerantieklassen als 6g/6H voor?

Zie een klasse voor draadtolerantie als een eenvoudige code. Deze code bestaat uit twee delen: een cijfer en een letter. Elk deel geeft ons specifieke instructies voor de productie.

Het getal: Tolerantiegraad

Het getal geeft de tolerantiegraad aan. Een lager getal betekent een strakkere, preciezere tolerantie. Een hoger getal staat meer variatie toe.

Voor de meeste standaardtoepassingen is een kwaliteit van 6 de beste keuze. Het biedt een goede balans tussen prestaties en productiekosten.

| Tolerantiegraad | Nauwkeurigheidsniveau | Veelvoorkomend gebruik |

|---|---|---|

| 4 | Zeer hoog | Ruimtevaart, precisie-instrumenten |

| 6 | Medium (standaard) | Algemene machinebouw, automobielindustrie |

| 8 | Grof | Niet-kritische bevestigingsmiddelen |

De brief: Fundamentele afwijking

De letter definieert het beginpunt van de tolerantiezone. Het vertelt ons hoe ver de draad verwijderd is van zijn theoretische basismaat. Dit wordt de fundamentele afwijking genoemd.

Kleine letters (zoals 'g') zijn voor buitenschroefdraad (bouten). Hoofdletters (zoals 'H') zijn voor binnendraad (moeren).

Inzicht in deze code is de sleutel tot succesvolle assemblage. Bij PTSMAKE zien we dat de juiste schroefdraadtolerantie vanaf het begin kostbare assemblageproblemen later voorkomt. Het is een fundamenteel detail voor een betrouwbaar mechanisch ontwerp.

Hoe graad en afwijking de pasvorm creëren

Het getal en de letter werken samen. Ze bepalen de uiteindelijke passing tussen een bout en een moer. De graad (nummer) bepaalt de grootte van het venster voor variatie, terwijl de afwijking (letter) dat venster positioneert.

Een 'g'-positie voor bouten biedt bijvoorbeeld een toeslag. Dit betekent dat er een gegarandeerde speling is tussen de grootst mogelijke bout en de kleinst mogelijke moer. Dit zorgt ervoor dat onderdelen gemakkelijk en zonder interferentie in elkaar passen.

De fundamentele afwijking3 is essentieel voor uitwisselbaarheid.

Een 'h'-positie heeft daarentegen nul toleranties. De maximale boutmaat is gelijk aan de basismaat. Dit kan zorgen voor een strakkere passing.

Veelvoorkomende combinaties en hun betekenis

Dit systeem maakt verschillende pasvormen mogelijk. Je kunt een losse pasvorm specificeren voor snelle montage of een strakke pasvorm voor nauwkeurige uitlijning.

| Combinatie | Buitendraad | Inwendige draad | Resulterende pasvorm |

|---|---|---|---|

| 6g/6H | 6g (toelage) | 6H (geen vergoeding) | Standaard Pasvorm |

| 6u/6H | 6h (geen vergoeding) | 6H (geen vergoeding) | Overgang/Snug Fit |

| 4u/5H | 4h (strakker) | 5H (strakker) | Nauwsluitende pasvorm |

In eerdere projecten was het kiezen van de juiste combinatie cruciaal. We helpen klanten een klasse te kiezen die functionaliteit garandeert zonder over-engineering, wat de kosten onnodig kan opdrijven.

Kortom, het schroefdraadtolerantieklassegetal bepaalt het precisieniveau, terwijl de letter de tolerantiezone positioneert. Samen definiëren ze nauwkeurig de beoogde passing tussen de te verbinden onderdelen, waardoor zowel de functionaliteit als de produceerbaarheid voor elke toepassing wordt gegarandeerd.

Waarom moeten ingenieurs vertrouwen op standaarden zoals ISO of ASME?

Standaarden creëren een universele taal voor ingenieurs. Ze fungeren als een gedeeld woordenboek voor ontwerp en productie. Dit zorgt ervoor dat iedereen dezelfde technische taal spreekt.

Een universele blauwdruk

Dankzij deze gemeenschappelijke taal kan een ontwerper in de VS een onderdeel maken. Vervolgens kan een fabrikant in China, zoals wij bij PTSMAKE, het perfect produceren. Er is geen ruimte voor verkeerde interpretaties.

De belangrijkste elementen

Dit gedeelde begrip omvat alles. Het omvat materialen, afmetingen en kritieke kenmerken. Deze precisie neemt giswerk en dure fouten uit het proces weg.

| Aspect | Met normen | Zonder normen |

|---|---|---|

| Communicatie | Duidelijk en nauwkeurig | Dubbelzinnig en verwarrend |

| Interpretatie | Universeel | Subjectief & Lokaal |

| Resultaat | Consistente kwaliteit | Onvoorspelbare resultaten |

Laten we nu eens onderzoeken wat er gebeurt als deze taal ontbreekt. Stel je een wereld voor waarin elk bedrijf zijn eigen regels heeft. Dat zou pure chaos zijn, vooral voor wereldwijde toeleveringsketens.

De chaos van geen gemeenschappelijke taal

Denk aan een eenvoudige M6-schroef. Zonder ISO- of ASME-normen kan het begrip "M6" tientallen verschillende betekenissen hebben. Daarom is een duidelijk systeem voor schroefdraadtolerantie essentieel.

Een wereld vol niet op elkaar afgestemde onderdelen

Een bout van de ene leverancier paste niet op een moer van een andere. Assemblagelijnen zouden tot stilstand komen. Het hele principe van uitwisselbaarheid4 gewoon verdwijnen. Dit is niet alleen een ongemak; het is een totale mislukking van het systeem.

In eerdere projecten bij PTSMAKE hebben we op basis van deze standaarden wereldwijd componenten kunnen inkopen voor een klant. We wisten dat een specifieke sluiting uit Duitsland perfect zou passen in een onderdeel dat we in China machinaal bewerkten.

Rimpelingseffecten op de productie

Zonder standaarden zouden de kosten exploderen. We zouden unieke gereedschappen en meters nodig hebben voor het eigen ontwerp van elke klant. Levertijden zouden oplopen van weken tot maanden.

| Metrisch | Met normen | Zonder normen |

|---|---|---|

| Toolingkosten | Gestandaardiseerd, lager | Aangepast, Zeer hoog |

| Lead Times | Voorspelbaar | Onvoorspelbaar, Lang |

| Kwaliteitscontrole | Rechttoe rechtaan | Complex en kostbaar |

| Wereldwijde inkoop | Haalbaar | Onmogelijk |

Deze gecontroleerde omgeving is de reden waarom standaarden niet slechts richtlijnen zijn; ze vormen de basis van moderne productie.

Standaarden zoals ISO en ASME bieden een cruciale gemeenschappelijke taal. Zonder deze taal zou wereldwijde productie in chaos vervallen. Verwisselbare onderdelen zouden niet bestaan, wat zou leiden tot torenhoge kosten, onvoorspelbare tijdlijnen en wijdverspreide productmislukkingen, vooral als het gaat om details zoals schroefdraadtolerantie.

Contrast tussen toelating en tolerantie in praktische zin.

Laten we een eenvoudige analogie gebruiken. Stel je voor dat je een auto parkeert in een garage. De garagedeur is het gat en je auto is de schacht.

De opzettelijke kloof

Toelage is de opzettelijk extra ruimte. Het is het verschil tussen de breedte van de deur en je auto. Deze ruimte zorgt ervoor dat je auto past zonder de zijkanten te schrapen.

De onvermijdelijke fout

Tolerantie is de onbedoeld maar een acceptabele productiefout. Je auto kan een paar millimeter breder of smaller zijn dan op het specificatieblad staat. Dit is de fabricagefout.

| Concept | Analogie | Beschrijving |

|---|---|---|

| Toelage | Extra ruimte | De ontworpen spleet voor een soepele pasvorm. |

| Tolerantie | Variatie in grootte | De toegestane fout in de productie. |

Hoe ze samen fit definiëren

Toelaatbaarheid en tolerantie zijn niet onafhankelijk. Ze werken samen om de uiteindelijke passing van samenpassende onderdelen te bepalen. De tolerantie bepaalt de beoogde ruimte, terwijl de tolerantie het aanvaardbare bereik van die ruimte definieert.

Bekijk het zo: de toelaatbare afmetingen zijn je doel en de tolerantie is de ring eromheen. Zolang de uiteindelijke afmetingen binnen die ring vallen, is het onderdeel acceptabel.

Grenzen van grootte

De combinatie van de basisafmetingen van een onderdeel, de toleranties en de toleranties creëert de "grenzen van de afmetingen". Dit zijn de maximale en minimale afmetingen die een onderdeel kan hebben en nog steeds functioneel is. Dit is een cruciaal concept, vooral als het gaat om precieze pasvormen zoals die in Minst materiële toestand5.

In ons werk bij PTSMAKE beheren we deze grenzen zorgvuldig. Bijvoorbeeld, in een project met schroefdraad componenten, het beheersen van de schroefdraad tolerantie is essentieel voor het waarborgen van een veilige verbinding zonder binding. Na enkele tests met onze klant bleek dat een iets krappere tolerantie de betrouwbaarheid van de assemblage met meer dan 15% verbeterde.

| Element | Rol in pasvorm |

|---|---|

| Basisgrootte | De theoretische, perfecte dimensie. |

| Toelage | Definieert de minimale speling of maximale interferentie. |

| Tolerantie | Definieert de totale aanvaardbare variatie voor één onderdeel. |

Dit samenspel bepaalt of je een vrijloop-, overgangs- of interferentiepasvorm krijgt.

Toegestane ruimte is de geplande ruimte waarin de onderdelen moeten passen. Tolerantie is de aanvaardbare fabricagefout. Samen definiëren ze de uiteindelijke dimensionale grenzen die ervoor zorgen dat onderdelen correct in elkaar passen en functioneren, een principe dat we dagelijks toepassen.

Hoe beïnvloeden grote en kleine diametertoleranties de werking?

Grote en kleine diameters dienen heel verschillende doelen. Hun schroefdraadtoleranties zijn niet uitwisselbaar. Ze zijn ontworpen om verschillende functionele uitdagingen op te lossen.

De rol van Major Diameter

De tolerantie op de hoofddiameter van een buitenschroefdraad is voornamelijk bepalend voor de passing. Deze zorgt ervoor dat de schroef zonder interferentie in het contrastuk kan draaien. De tolerantie zorgt ook voor het oppervlak om de schroef goed in te draaien.

De rol van de kleine diameter

De tolerantie voor de kleine diameter van een binnenschroefdraad is daarentegen cruciaal voor de sterkte. Deze dicteert de juiste tapboorgrootte en bepaalt het vermogen van het kernmateriaal om te weerstaan aan strippen onder belasting.

| Diameter Type | Hoofddoel | Kritische bezorgdheid |

|---|---|---|

| Hoofdvak (Extern) | Assemblage & Gereedschap | Storingsrisico |

| Minor (Intern) | Kracht & Tikken | Deel Storing |

Toleranties voor deze twee diameters zijn niet zomaar getallen; het zijn kritieke functionele controles. Als je ze goed aanpakt, voorkom je veelvoorkomende fabricage- en assemblagefouten. Bij eerdere projecten bij PTSMAKE was dit onderscheid van groot belang.

Grote diameter: Interferentie en grip beheersen

De belangrijkste functie van de hoofddiameter is interferentie voorkomen. Als de grootste diameter van een schroef zijn maximale tolerantie heeft, past hij misschien niet in een gat met zijn minimale tolerantie. Hierdoor komen assemblagelijnen tot stilstand.

Het heeft ook invloed op de interactie tussen gereedschap en het bevestigingsmiddel. Voor een zeskantbout is de afmeting over de platte vlakken een hoofddiameter. Een losse tolerantie hier resulteert in een slordige passing van de sleutel, waardoor de hoeken kunnen afronden en een juist aanhaalmoment onmogelijk wordt.

Kleine diameter: De kern van kracht

De kleine diameter van een moer of tapgat is de basis. Deze maat bepaalt rechtstreeks de grootte van de boor die wordt gebruikt voor het tappen. Als het gat te klein is, zal de tap vastlopen en breken.

Als het gat te groot is, zal de resulterende schroefdraad ondiep en zwak zijn. Dit vermindert de sterkte van de verbinding aanzienlijk. Het materiaal bij de kleine diameter moet voldoende zijn om de beoogde belastingen aan te kunnen. Slechte controle hier kan gebieden met hoge spanningsconcentratie6wat een primaire oorzaak is van boutbreuk.

| Tolerantiefout | Resulterend functioneel probleem |

|---|---|

| Grootste diameter te groot | Onderdelen worden niet in elkaar gezet. |

| Hoofddiameter te klein | Slechte grip op gereedschap, risico op uitglijden. |

| Kleine diameter te klein | Kraanbreuk tijdens productie. |

| Kleine diameter te groot | Zwakke draden die gemakkelijk strippen. |

Tolerantie van de grote diameter regelt de externe passing, voorkomt assemblagestoringen en zorgt voor een stevige grip van het gereedschap. Tolerantie van de kleine diameter is essentieel voor inwendige schroefdraad, bepaalt de maat van de tapboor en beschermt de kernsterkte van het onderdeel tegen defecten.

Waarom is nulvariatie in draden praktisch onmogelijk?

Vanuit natuurkundig oogpunt is perfectie een illusie. Nul variatie in schroefdraad is niet alleen moeilijk, maar ook onmogelijk. Elke productiestap introduceert kleine, onvermijdelijke fouten.

Deze variaties komen voort uit fysische kernbeperkingen. We moeten rekening houden met de machine, het gereedschap, het materiaal en zelfs temperatuurveranderingen. Inzicht hierin helpt om realistische doelen te stellen voor draadtolerantie.

Hieronder staat een snelle vergelijking van het ideale doel versus de fysieke realiteit waarmee we werken bij precisieproductie.

| Aspect | Het ideaal (Nul variatie) | De realiteit |

|---|---|---|

| Proces | Perfect stabiel en herhaalbaar | Microtrillingen & afwijkingen |

| Gereedschap | Ongewijzigde afmetingen | Slijt met elk gebruik |

| Materiaal | Volledig uniform | Bevat micro-onzuiverheden |

| Milieu | Constante temperatuur | Warmte veroorzaakt uitzetting |

Het najagen van een niet-bestaande "perfecte" draad is niet alleen onpraktisch, maar ook ongelooflijk kostbaar.

De onverzettelijke wetten van de natuurkunde

Laten we eens kijken waarom deze variaties een fundamenteel onderdeel zijn van de productiewereld. Het gaat niet om een gebrek aan vaardigheden of technologie; het is natuurkunde.

Beperkingen van productieprocessen

Geen enkele machine is oneindig stijf. Zelfs de meest geavanceerde CNC machines hebben microscopisch kleine trillingen en doorbuigingen tijdens het gebruik. Deze minuscule bewegingen zijn bijna onmeetbaar, maar worden direct op het werkstuk overgebracht. Ze veroorzaken minieme afwijkingen van de perfecte schroefdraadvorm. Het materiaal anisotroop gedrag7 betekent ook dat het anders reageert op snijkrachten afhankelijk van de korreloriëntatie.

De onvermijdelijke slijtage van gereedschap

Een snijgereedschap is alleen het scherpst voor de eerste snede. Met elke draad die het maakt, erodeert de snijkant een beetje. Deze slijtage is geleidelijk maar meedogenloos. Naarmate het gereedschap botter wordt, veranderen de afmetingen van de draad die het produceert.

Dit is hoe gereedschapsslijtage een partij onderdelen kan beïnvloeden:

| Onderdeelnummer | Gereedschapstoestand | Resulterende steekdiameter |

|---|---|---|

| Onderdeel #1 | Nieuw gereedschap | Op koers |

| Onderdeel #500 | Lichte slijtage | Iets groter |

| Onderdeel #1000 | Matige slijtage | Bovenste tolerantiegrens overschrijden |

Bij PTSMAKE beheren we dit door strikte bewaking van de standtijd en vervangingsprotocollen om een consistente draadtolerantie te behouden.

De aard van materialen

Grondstoffen zijn nooit perfect uniform. Ze bevatten microscopische onregelmatigheden, variaties in hardheid en interne spanningen. Wanneer een gereedschap in het materiaal snijdt, zorgen deze onvolkomenheden ervoor dat het materiaal op licht onvoorspelbare manieren reageert.

Verborgen invloed van thermische uitzetting

De wrijving van het snijden genereert aanzienlijke hitte. Deze warmte zorgt ervoor dat zowel het gereedschap als het werkstuk uitzetten. Een onderdeel dat heet gemeten wordt, zal andere afmetingen hebben dan wanneer het afgekoeld is. We moeten deze thermische effecten beheersen en compenseren om een hoge precisie te bereiken.

In de kern gaat het streven naar nulvariatie de strijd aan met de fundamentele wetten van de fysica. Gereedschapslijtage, materiaalonregelmatigheden, machinetrillingen en thermische uitzetting zijn allemaal inherente realiteiten. Deze beperkingen erkennen is de eerste stap naar realistische en herhaalbare precisie.

Vergelijk ISO metrische en Unified (UN/UNF) tolerantiesystemen.

Het is cruciaal om schroefdraadopschriften te begrijpen. ISO metrisch en Unified (UN/UNF) systemen zien er op papier anders uit. Dat komt omdat ze unieke aanduidingsstructuren hebben.

Een veelgebruikte metrische aanduiding is bijvoorbeeld M8 x 1,25-6H. Voor Unified zie je misschien 5/16-18 UNC-2B.

Aanwijzing in een oogopslag

De codes vertellen een verhaal. "6H" en "2B" definiëren de draadtolerantie. Ze zijn niet uitwisselbaar. Ze weerspiegelen totaal verschillende systeemfilosofieën.

| Systeem | Voorbeeld van externe draad | Voorbeeld van binnendraad |

|---|---|---|

| ISO metrisch | 6g | 6H |

| Verenigd (UN/UNF) | 2A | 2B |

Deze verschillen hebben een directe invloed op hoe onderdelen passen en functioneren. De juiste keuze is essentieel voor elk project.

De filosofie achter de codes

Het ISO-systeem is zeer gestructureerd. Het gebruikt een nummer voor de tolerantiegraad. Het gebruikt ook een letter voor de positie. Dit creëert een gedetailleerde matrix van mogelijke passingen.

Het VN/UNF-systeem is meer op klassen gebaseerd. Het groepeert pasvormen in brede categorieën. Klassen 1, 2 en 3 definiëren respectievelijk losse, standaard en nauwe pasvormen. Klasse 2 is het meest gebruikelijk voor algemene toepassingen.

Praktische implicaties voor ontwerpers

Ontwerpers die wereldwijd werken, moeten beide systemen vloeiend beheersen. Een Amerikaanse ontwerper die een Klasse 2B passing specificeert, heeft een ISO-equivalent nodig. Meestal komt 6H het dichtst in de buurt voor een inwendige schroefdraad.

Maar ze zijn niet identiek. In eerdere projecten bij PTSMAKE hebben we gezien dat mismatches assemblageproblemen veroorzaakten. Deze subtiele verschillen in de tolerantiezone zijn van belang. Het ISO-systeem biedt een meer fijnmazige controle door het gebruik van fundamentele afwijkingen8.

Hier is een algemene vergelijking van fit-toepassingen:

| Fitte Klas | Systeem | Typische toepassing |

|---|---|---|

| Losse pasvorm | 1A/1B (UNF), 7H/7g (ISO) | Eenvoudige montage, maakt vuil mogelijk |

| Standaard pasvorm | 2A/2B (UNF), 6H/6g (ISO) | Commercieel gebruik voor algemene doeleinden |

| Strakke pasvorm | 3A/3B (UNF), 4H/5g (ISO) | Zeer nauwkeurig, spelingvrij |

Deze vertaling is een belangrijk onderdeel van onze DFM-service (Design for Manufacturability). We zorgen ervoor dat de ontwerpintentie behouden blijft, ongeacht het systeem dat op de oorspronkelijke tekening is gebruikt.

ISO- en VN-systeemlabel draadtolerantie verschillend (bijv. 6H vs. 2B). Deze codes komen voort uit verschillende filosofieën - de ene systematisch, de andere gebaseerd op klassen. Voor wereldwijde projecten is het essentieel om dit onderscheid te begrijpen om assemblagefouten te voorkomen en een goede werking van de onderdelen te garanderen.

Conclusie: De juiste keuze maken voor uw toepassing

De keuze tussen klasse 2A- en 2B-garen is eenvoudig. Het komt neer op pasvorm en functie. Onthoud dat 2A bedoeld is voor buitenschroefdraad (bouten, schroeven). Het biedt speling.

Deze kleine toeslag is perfect voor coatings of plating. Klasse 2B is voor binnendraad (moeren, tapgaten). Het biedt een standaard passing zonder extra speling.

Snelle referentiegids

Deze tabel vereenvoudigt het beslissingsproces. Gebruik hem als een snelle controle voor je ontwerpen.

| Klasse | Type schroefdraad | Belangrijkste kenmerken | Veelvoorkomend gebruik |

|---|---|---|---|

| 2A | Extern | Toelage (Goedkeuring) | Geplateerde of gecoate schroeven |

| 2B | Intern | Geen toeslag | Standaard moeren, draadgaten |

Dit onderscheid is fundamenteel voor de assemblage van onderdelen.

Uiteindelijk heeft de keuze invloed op het hele productieproces. Een simpele notatie op een tekening dicteert hoe we productie en inspectie benaderen. In eerdere projecten bij PTSMAKE hebben we gezien hoe het over het hoofd zien van dit detail tot grote assemblageproblemen kan leiden.

Verder dan de basis: Invloed van de productie

De opgegeven schroefdraadtolerantie heeft een directe invloed op de keuze van het gereedschap en de kwaliteitscontrole. Een dikkere coating vereist bijvoorbeeld een zorgvuldige berekening om ervoor te zorgen dat de uiteindelijke 2A draad nog steeds correct aansluit op zijn 2B tegenhanger. Het gaat niet alleen om de getallen; het gaat om het praktische resultaat.

Hier is duidelijke communicatie met je productiepartner van groot belang. We helpen klanten rekening te houden met factoren die verder gaan dan het initiële ontwerp. Denk hierbij aan materiaalkeuze en nabewerkingsstappen. Onze ervaring leert dat de juiste ijking van meters9 is niet-onderhandelbaar voor het behalen van consistente resultaten.

Factoren die uw beslissing beïnvloeden

Houd rekening met deze punten bij het specificeren van je schroefdraadklasse. Elk speelt een rol in de prestaties en kosten van het uiteindelijke onderdeel.

| Factor | Overweging voor 2A/2B-keuze |

|---|---|

| Nabewerking | Wordt het onderdeel geplateerd, geanodiseerd of gecoat? Zo ja, dan is 2A noodzakelijk. |

| Montage | Is een standaard, betrouwbare pasvorm voldoende? 2B is de beste keuze. |

| Milieu | Zal corrosie een factor zijn? Coatings beschermd door 2A-toelage helpen. |

| Kosten | Draad van klasse 2 biedt een goede balans tussen prestaties en produceerbaarheid. |

Door deze factoren in een vroeg stadium te bespreken, worden kostbare nabewerkingen en vertragingen voorkomen.

De juiste keuze tussen klasse 2A en 2B schroefdraad zorgt voor een goede passing, vooral na nabewerking. Het is een kritisch detail voor succesvolle assemblage en werking. Duidelijke communicatie met uw fabrikant, zoals wij bij PTSMAKE, is essentieel voor het bereiken van de juiste schroefdraadtolerantie.

Hoe creëren tolerantieklassen verschillende mechanische pasvormen?

Mechanische pasvormen vormen het hart van precisietechniek. Ze bepalen hoe twee onderdelen in elkaar passen en samenwerken. Het draait allemaal om de relatie tussen het gat en de as.

Er zijn drie primaire soorten pasvormen. Elk wordt gecreëerd door specifieke combinaties van tolerantieklassen. Deze bepalen het gedrag van de uiteindelijke assemblage.

Opruiming past

Hier is de as altijd kleiner dan het gat. Dit garandeert ruimte tussen de onderdelen. Ze kunnen vrij bewegen of draaien. Een H7/g6 combinatie is een klassiek voorbeeld.

Overgang Past

Dit is de middenweg. De toleranties van het gat en de as overlappen elkaar. De uiteindelijke assemblage kan een kleine speling of een kleine interferentie hebben. Een H7/k6 is hier een gebruikelijke keuze.

Interferentie Past

In dit geval is de as altijd groter dan het gat. Er is kracht nodig om de onderdelen samen te voegen. Hierdoor ontstaat een sterke, vaste verbinding. H7/p6 is een typische interferentiepasvorm.

Diep duiken in geschikte toepassingen

De juiste pasvorm kiezen is cruciaal. Het heeft een directe invloed op prestaties, montage en kosten. In onze projecten bij PTSMAKE is deze beslissing een belangrijk onderdeel van het ontwerpevaluatieproces.

Praktisch gebruik van vrije passen (bijv. H7/g6)

Denk aan een eenvoudig lager op een roterende as die geen zware belasting draagt. Je hebt speling nodig voor smering en vrije rotatie. Deze passing zorgt ervoor dat de as kan draaien zonder vast te komen zitten in de binnenste lagering. Gemakkelijke montage en demontage zijn ook voordelen.

Wanneer overgangen gebruiken (bijv. H7/k6)

Overgangspassen zijn voor nauwkeurige plaatsing. Ze bieden een nauwsluitende montage zonder dat er veel kracht voor nodig is. Denk aan tandwielen of riemschijven op een as. Ze moeten nauwkeurig gepositioneerd worden, maar kunnen ook verwijderd worden voor onderhoud. Deze passing zorgt voor die balans. Soortgelijke principes zijn van toepassing op draadtolerantie10 om er zeker van te zijn dat bevestigingen correct worden bevestigd.

De kracht van interferentie past (bijv. H7/p6)

Interferentiepassen creëren sterke, permanente assemblages. Ze brengen koppel over of dragen zware lasten zonder spieën of pennen. Een veelvoorkomend voorbeeld is het persen van een geharde stalen pen in een zachtere behuizing. De onderdelen vervormen elastisch, waardoor een enorme druk en wrijving ontstaat.

| Type pasvorm | Voorbeeld Combinatie | Typische toepassing | Montage Opmerking |

|---|---|---|---|

| Opruiming | H7/g6 | As in een glijlager | Onderdelen schuiven in elkaar |

| Overgang | H7/k6 | Paspennen, spieën | Lichte kracht nodig |

| Interferentie | H7/p6 | Lager in een behuizing | Perspassing vereist |

Inzicht in deze drie passingtypes is van fundamenteel belang. Door de juiste tolerantieklassen voor een gat en as te kiezen, kun je precies bepalen of onderdelen vrij bewegen, nauwkeurig op hun plaats komen of permanent aan elkaar vastzitten.

Welke invloed heeft plating of coating op de draadtolerantie?

Plating of coating voegt een dunne laag materiaal toe. Deze laag vergroot de uiteindelijke grootte van het onderdeel. Voor schroefdraad is dit een kritieke kwestie.

Dit toegevoegde materiaal verbruikt de geplande ruimte. Deze ruimte, of toeslag, zorgt ervoor dat de onderdelen soepel in elkaar passen.

Zonder de juiste planning is het mogelijk dat schroefdraad niet past. De passing wordt te strak, waardoor interferentie ontstaat. Dit heeft direct invloed op je schroefdraadtolerantie.

De invloed van toegevoegde dikte

Zelfs een paar micron plating kan van belang zijn. De tabel hieronder laat zien hoe verschillende coatings de passing kunnen beïnvloeden.

| Type coating | Typische dikte (μm) | Storingsrisico |

|---|---|---|

| Verzinken | 5-15 | Medium |

| Nikkel-elektrolytisch | 10-25 | Hoog |

| Anodiseren (Type II) | 5-18 | Medium |

Daarom moeten we vanaf het begin rekening houden met de dikte van de coating.

Hoe standaarden de galvanoplastiek oplossen

Dus hoe voorkomen we deze interferentie? We kunnen de dikte van de coating niet zomaar negeren.

Normen zoals ISO bieden een slimme oplossing. Ze specificeren verschillende tolerantieklassen voor schroefdraad voor onderdelen die worden gecoat.

Deze aanpak verandert de startpositie van de draad. Het creëert effectief ruimte voor de toekomstige coating.

Voor niet-gecoate buitenschroefdraad is een 'h'-positie gebruikelijk. Deze heeft nul toeslag. Dit betekent dat de maximale maat van de schroefdraad de basismaat is.

Maar voor schroefdraad dat bestemd is om te worden geplateerd, wordt een 'g'-positie gebruikt. Dit creëert een ingebouwde spleet voordat de coating wordt aangebracht.

Deze kloof, gedefinieerd door de fundamentele afwijking11is ontworpen om de dikte van de coating aan te passen.

Afmetingen vóór het plateren vs. afmetingen na het plateren

Het doel is eenvoudig. Na het plateren moet de 'g'-schroefdraad passen als een standaard 'h'-schroefdraad.

| Draad Positie | Toelage | Beoogd gebruik | Definitieve pasvorm (na plateren) |

|---|---|---|---|

| h (bijv. 6h) | Nul | Ongecoat | N.V.T. |

| g (bijv. 6 g) | Positief | Te beplaten/coaten | Vergelijkbaar met 6h |

Praktische toepassing bij PTSMAKE

Bij PTSMAKE bespreken we oppervlakteafwerkingen altijd vroeg in de ontwerpfase. We zorgen ervoor dat de juiste schroefdraadtolerantie wordt opgegeven.

Deze proactieve stap voorkomt kostbaar herstelwerk. Het voorkomt ook vertragingen door onderdelen die niet goed in elkaar passen.

Coatings voegen dikte toe, wat de passing van schroefdraad kan ruïneren. Om dit op te lossen, gebruiken normen speciale tolerantieklassen voor pre-plating. Deze klassen, zoals 'g' voor buitenschroefdraad, creëren een initiële spleet om ruimte te maken voor de coating, zodat de assemblage correct verloopt.

Wat is het systeem achter Go/No-Go-meters?

Go/No-Go-meters zijn meer dan alleen inspectie-instrumenten. Ze zijn de fysieke weergave van de gespecificeerde tolerantiegrenzen van een onderdeel. Zie ze als een directe, fysieke test van uw ontwerptekeningen.

De 'Go'-kant bevestigt de minimaal aanvaardbare grootte van de functie. Deze moet passen. Omgekeerd geeft de 'No-Go'-zijde de maximaal aanvaardbare grootte weer. Deze mag niet passen.

Dit eenvoudige binaire systeem neemt giswerk weg. Het geeft een duidelijk goed- of afkeuroordeel, zodat elk onderdeel voldoet aan de vereiste draadtolerantie.

De elegantie van het Go/No-Go systeem ligt in de directe vertaling van abstracte getallen naar een fysieke controle. De schroefdraadtolerantie van een onderdeel wordt gedefinieerd door boven- en ondergrenzen; de meters worden precies volgens deze randvoorwaarden bewerkt.

De 'Go'-meter: Montage controleren

De 'Go'-diameter wordt vervaardigd op basis van de maximale materiaaltoestand (MMC) van de schroefdraad. Voor een binnendraad zoals in een moer komt dit overeen met de kleinst toelaatbare steekdiameter.

Als de 'Go'-maat soepel ingeschroefd wordt, garandeert dit dat het onderdeel samengevoegd wordt met de overeenkomstige partner. Het bevestigt dat het onderdeel niet te klein is.

De 'No-Go' meter: Zorgen voor de juiste pasvorm

De 'No-Go' meter controleert de Least Material Condition (LMC). Voor een inwendige draad is dit de grootste toelaatbare steekdiameter. Het zorgt ervoor dat de schroefdraad niet te los zit.

Deze meter mag niet in het onderdeel kunnen binnendringen. Deze kritische controle garandeert voldoende inschakeling van de schroefdraad, wat essentieel is voor een sterke en veilige verbinding. Het ontwerp en het gebruik van deze kalibers volgen een kernconcept dat bekend staat als Principe van Taylor12.

In onze kwaliteitscontrole bij PTSMAKE is dit een fundamentele stap. Het zorgt ervoor dat de CNC-bewerkte onderdelen die we leveren voldoen aan de precieze schroefdraadtolerantie die onze klanten eisen.

| Type meter | Controleert deze voorwaarde | Doel | Resultaat voor een goed onderdeel |

|---|---|---|---|

| Ga meter | Maximale materiaaltoestand (MMC) | Zorgt ervoor dat onderdelen in elkaar passen | Moet passen |

| No-Go meter | Minst Materiële Toestand (LMC) | Zorgt ervoor dat onderdelen niet te los zitten | Mag niet passen |

Go/No-Go-maten geven de schroefdraadtolerantie van een onderdeel fysiek weer. De 'Go'-meter bevestigt de maximale materiaaltoestand voor assemblage, terwijl de 'No-Go'-meter de minimale materiaaltoestand controleert om een veilige passing te garanderen en uitval door loszitten te voorkomen.

Hoe beïnvloedt de materiaalkeuze de tolerantieselectie?

Materiaalkeuze is meer dan alleen sterkte en gewicht. De inherente eigenschappen van een materiaal hebben een directe invloed op de toleranties die u praktisch en kosteneffectief kunt bereiken.

Vervormbaarheid en bewerkbaarheid

Zeer taaie materialen kunnen vervormen onder snijdruk. Dit maakt het bereiken van ultrakrappe toleranties complexer en kan de bewerkingstijd verlengen.

Thermische uitzetting

Materialen zetten uit en krimpen in bij temperatuurveranderingen. Over het koppelen van onderdelen van verschillende materialen, zoals aluminium en staal, moet goed worden nagedacht.

| Materiaal | Thermische uitzettingscoëfficiënt (ppm/°C) |

|---|---|

| Aluminium | ~23 |

| Staal | ~12 |

Deze mismatch betekent dat toleranties rekening moeten houden met de beoogde gebruiksomgeving om binding of falen te voorkomen.

Een diepere kijk op materiaalgedrag

Begrijpen hoe een materiaal zich gedraagt tijdens de bewerking en in de uiteindelijke toepassing is cruciaal voor het instellen van realistische toleranties. Het voorkomt over-engineering en dure mislukkingen.

Het effect van vervormbaarheid op precisie

Kneedbare materialen, zoals sommige aluminiumlegeringen, kunnen tijdens het bewerken lange, draderige spanen vormen. Deze kunnen zich rond gereedschap wikkelen en het oppervlak van het onderdeel beschadigen. Bij PTSMAKE regelen we de aanzetten en snelheden zorgvuldig om dit te beperken, maar het is een belangrijke factor bij het definiëren van zeer nauwe toleranties.

De uitdaging van Galling

Materialen zoals roestvrij staal zijn gevoelig voor knagend13waarbij oppervlakken onder druk aan elkaar lassen. Dit is een kritische kwestie voor bevestigingsmiddelen. Een iets lossere schroefdraadtolerantie kan de nodige speling bieden om vastlopen te voorkomen, zodat onderdelen betrouwbaar kunnen worden gemonteerd en gedemonteerd.

Thermisch beheer in assemblages

Bij eerdere projecten hebben we assemblages zien falen omdat de thermische uitzetting werd genegeerd. Een goed passende stalen as in een aluminium behuizing bij kamertemperatuur kan volledig vastlopen bij de hogere bedrijfstemperatuur. Toleranties moeten worden ontworpen voor het gehele functionele temperatuurbereik.

| Eigendom | Materiaal Voorbeeld | Aanbeveling voor tolerantie |

|---|---|---|

| Hoge vervormbaarheid | Koper | Een lossere tolerantie kan kosteneffectiever zijn. |

| Galliërende neiging | Roestvrij staal | Overweeg lossere specificaties, vooral voor schroefdraadtolerantie. |

| Hoge thermische uitzetting | Kunststoffen, Aluminium | Bereken toleranties voor de volledige bedrijfstemperatuur. |

| Breekbaarheid | Gehard staal, keramiek | Strengere toleranties zijn mogelijk, maar het risico op breuken neemt toe. |

Materiaaleigenschappen zoals taaiheid, thermische uitzetting en wringing zijn niet zomaar gegevenspunten; het zijn ontwerprestricties. Een succesvolle tolerantieselectie hangt af van inzicht in deze gedragingen om ervoor te zorgen dat een onderdeel gedurende zijn hele levenscyclus correct en betrouwbaar functioneert en vermijdbare storingen vermijdt.

Een proces beschrijven voor het selecteren van de juiste draadtolerantie.

Het kiezen van de juiste draadtolerantie voelt ingewikkeld aan. Maar het is een logisch proces. Het gaat erom de functie van het onderdeel af te stemmen op de manier waarop het wordt gemaakt. Een systematische aanpak voorkomt over-engineering en houdt de kosten onder controle.

We schetsen een duidelijke, stapsgewijze handleiding. Dit zal je helpen om elke keer de juiste beslissing te nemen. Laten we het opdelen in eenvoudige, beheersbare stappen voor meer duidelijkheid.

Begin met functionele behoeften

Bepaal eerst wat de schroefdraad moet doen. Heeft eenvoudige montage de hoogste prioriteit? Of moet het bestand zijn tegen constante trillingen? Elke functie wijst op een ander tolerantieniveau.

| Functionele eis | Typische tolerantiedoelstelling |

|---|---|

| Eenvoudige en snelle montage | Lagere tolerantie (bijv. 6g/6H) |

| Trillingsweerstand | Strengere tolerantie (bijv. 4g6g/4H5H) |

| Bevestiging met hoge sterkte | Middelmatige tot nauwe tolerantie |

| Afdichtingstoepassingen | Nauwere tolerantie met afdichtmiddel |

Een lossere pasvorm is geweldig voor snelle productie. Een strakkere pasvorm zorgt voor betrouwbaarheid onder stress.

Vervolgens moeten we kijken naar het fabricageproces en de invloed daarvan. De methode die wordt gebruikt om de schroefdraad te maken, heeft een directe invloed op de haalbare precisie en de uiteindelijke kosten. Dit is een kritische afweging.

Overweeg productie en kosten

Het door u gekozen fabricageproces stelt realistische grenzen. CNC-bewerking, waar we bij PTSMAKE in gespecialiseerd zijn, biedt een hoge precisie voor kleine toleranties. Methoden zoals draad walsen of vormen zijn echter anders.

Strengere toleranties vragen om nauwkeuriger bewerken. Dit betekent meer machinetijd, gespecialiseerde gereedschappen en strenge inspecties. Dit alles verhoogt de kosten. Het is belangrijk om je af te vragen of de extra kosten een echt prestatievoordeel opleveren. Bij onze projecten hebben we gezien dat een iets lossere maar consistente tolerantie vaak beter is dan een nodeloos krappe.

Factor in de omgeving

Waar wordt het onderdeel gebruikt? Hoge temperaturen kunnen materialen doen uitzetten. Corrosieve omgevingen kunnen schroefdraadoppervlakken aantasten. Deze factoren kunnen veranderen hoe schroefdraad past en presteert na verloop van tijd. De materiaalkeuze is hier ook cruciaal.

Uiteindelijke selectie van tolerantieklassen

Met al deze informatie kun je nu een specifieke tolerantieklasse selecteren. Bij deze beslissing moeten functie, maakbaarheid en kosten tegen elkaar worden afgewogen. Het gaat niet alleen om het kiezen van de strakste optie. Het gaat om het kiezen van de slimste optie voor de toepassing. Juist Herhaalbaarheid en reproduceerbaarheid van de meter14 zorgt ervoor dat welke klasse je ook selecteert, betrouwbaar kan worden geverifieerd.

| Factor | Ruimere tolerantie | Strengere tolerantie |

|---|---|---|

| Montagesnelheid | Sneller | Langzamer |

| Trilslot | Onder | Hoger |

| Productiekosten | Onder | Hoger |

| Moeilijkheidsgraad | Gemakkelijker | Complexer |

Dit gestructureerde proces brengt u van algemene behoeften naar een specifieke, gerechtvaardigde selectie van draadtoleranties.

Een duidelijk besluitvormingsproces is essentieel. Door functie, fabricage, kosten en omgeving te evalueren, kunt u met vertrouwen de optimale schroefdraadtolerantie kiezen die de prestatievereisten in evenwicht brengt met uw budget, zodat u zeker bent van een succesvol resultaat voor uw project.

Hoe kies je de juiste inspectiematen?

Een tekeningoproep interpreteren is de eerste stap. Het dicteert het hele inspectieplan. Het is een precieze taal.

Dit proces zorgt ervoor dat elk onderdeel aan de specificaties voldoet. Het vertelt je precies welke meters je uit de gereedschapsbak moet halen.

Hieronder vindt u een korte handleiding. Het toont hoe een kenmerk op een tekening zich vertaalt naar specifieke maattypes.

| Onderdeel over tekenen | Vereist Type meter |

|---|---|

| M8x1,25-6H schroefdraad | Go/No-Go Schroefdraadpluggenmeter |

| Ø10,00 H7 Gat | Go/No-Go Plain Plug Gauge |

| Ø25,00 g6 As | Go/No-Go Plain Ring Gauge |

Deze systematische aanpak neemt giswerk weg. Het legt een basis voor consistente kwaliteitscontrole.

Een praktische procedure voor het kiezen van profielen

Bij PTSMAKE volgen we een duidelijke procedure. Zo selecteren we voor elke functie het juiste gereedschap. Het begint bij de engineeringtekening.

Stap 1: Decodeer de oproep

Eerst analyseren we de callout in detail. We identificeren de nominale maat, spoed en kritische schroefdraadtolerantie. Deze informatie vormt de blauwdruk voor onze maatselectie. Elk detail is belangrijk voor een perfecte pasvorm.

Stap 2: Werkmaten kiezen

Op basis van de callout selecteren we de werkmaten. Voor inwendige draad gebruiken we een Go/No-Go draadpluggenmaat. Voor buitendraad gebruiken we een draadringmaat.

| Onderdeel Functie | Werkende meter | Doel |

|---|---|---|

| Inwendige draad | Schroefdraadpluggenmeter | Controleert minimale en maximale steekdiameter |

| Buitendraad | Draadringmeter | Controleert schroefdraadprofiel en -maat |

| Gewoon gat | Vlakke stopmaat | Zorgt ervoor dat het gat binnen de tolerantiediameter valt |

| As/Pin | Gewone ringmaat | Bevestigt dat de as binnen de diametertolerantie valt |

Stap 3: Vergeet metercontrole niet

Voor draadringmaten gebruiken we altijd master controleer stekkers15. Deze pluggen controleren of de ringmeter zelf nauwkeurig is en niet is versleten. Het is een essentiële stap in de kwaliteitsborging.

Stap 4: Weet wanneer meters niet genoeg zijn

Soms zijn meters niet voldoende. Voor onderdelen met zeer krappe toleranties, complexe profielen of kritieke veiligheidsfuncties gaan we verder. We gebruiken geavanceerde gereedschappen zoals CMM's, optische vergelijkers of vision-systemen voor een meer gedetailleerde analyse.

Deze beslissing is gebaseerd op risico. Als een storing catastrofaal is, gebruiken we de meest nauwkeurige meetmethode die beschikbaar is.

Het selecteren van de juiste inspectiematen is een gedisciplineerd proces. Het begint met het zorgvuldig lezen van de tekening en het systematisch kiezen van werkmaten en verificatiegereedschappen. Weten wat de grenzen zijn van meters en wanneer je geavanceerde CMM's of optische inspecties moet gebruiken, is cruciaal voor totale kwaliteitsborging.

Hoe beïnvloedt het aanscherpen van een tolerantie de productiekosten?

De relatie tussen tolerantiewaarde en kosten is niet lineair, maar exponentieel. Als je van een grove naar een fijne tolerantie gaat, lopen de kosten drastisch op.

Dit is geen kleine prijsverhoging. Het is een fundamentele verschuiving in het productieproces.

De tolerantiegraad-kostencurve

Denk aan de tolerantieklassen. Overschakelen van een standaard 8g naar een fijne 4g vereist een compleet andere aanpak en een ander budget.

Hier is een vereenvoudigd overzicht:

| Functie | Grove tolerantie (bijv. 8g) | Fijne tolerantie (bijv. 4 g) |

|---|---|---|

| Type machine | Standaard CNC | CNC met hoge precisie |

| Productiesnelheid | Sneller | Langzamer |

| Kosten | Basislijn | Aanzienlijk hoger |

Elke stap in de richting van een nauwere tolerantie voegt complexiteit en dus kosten toe.

Overschakelen op een fijnere tolerantiesoort heeft gevolgen voor elke productiefase. Bij PTSMAKE begeleiden we onze partners bij het vinden van een balans tussen precisie en kosten.

Eisen aan machines en gereedschappen

Een standaard CNC-machine is misschien perfect voor 8 g schroefdraad. Maar voor een draadtolerantie van 4 g heb je vaak een hoogwaardiger machine nodig. Deze machines bieden meer stabiliteit en precisie, maar zijn duurder.

Gereedschap is een andere factor. Om een nauwe tolerantie te behouden, moet gereedschap vaker worden vervangen. Ze slijten sneller en zelfs minimale slijtage kan een onderdeel buiten de specificaties duwen. Dit betekent dat er meer geld moet worden uitgegeven aan nieuw gereedschap en dat de machine meer tijd moet stilstaan om het gereedschap te vervangen.

Impact op productie en schrootpercentage

Precisie vereist geduld. Machines moeten met lagere snelheden en voedingen draaien om fijnere afwerkingen te bereiken en strakke toleranties aan te houden. Dit verhoogt direct de cyclustijd per onderdeel.

De foutmarge krimpt ook drastisch. Een kleine trilling of temperatuurverschuiving kan leiden tot een afgekeurd onderdeel. Op basis van onze projectgegevens kan de overgang naar een zeer fijne tolerantie de uitval verhogen van minder dan 2% tot meer dan 5% of zelfs meer. Elk uitvalproduct is verspilling van materiaal, machinetijd en arbeid. Het inspectieproces zelf wordt ook intensiever en vereist vaak geavanceerde Metrologie16 gereedschap.

| Kostendrijver | Grove tolerantie Impact | Fijntolerantie Impact |

|---|---|---|

| Bewerkingstijd | Laag | Hoog (lagere snelheden) |

| Kosten gereedschap | Standaard | Hoog (frequente veranderingen) |

| Inspectie kosten | Basiscontroles | Geavanceerde apparatuur nodig |

| Schrootpercentage | Meestal < 2% | Vaak > 5% |

Het aanscherpen van een tolerantiegraad verhoogt de kosten aanzienlijk. Dit heeft te maken met de noodzaak voor betere machines, het vaker wisselen van gereedschap, langzamere productiesnelheden en hogere uitvalpercentages. Het is een afweging tussen precisie en budget die zorgvuldig gemaakt moet worden.

Hoe creëer je een interne bedrijfsstandaard?

Het maken van een bedrijfsspecifieke handleiding is essentieel. Het neemt giswerk weg voor je ontwerpteam. Dit vermindert fouten en stroomlijnt de productie.

Een eenvoudige sjabloon kan een enorm verschil maken. Het standaardiseert je benadering van toleranties vanaf het begin.

Een startpunt voor je gids

Deze handleiding moet applicatietypes koppelen aan standaard tolerantieklassen. Dit zorgt ervoor dat iedereen in het team op dezelfde pagina zit.

Hier is een basiskader om op voort te bouwen:

| Toepassingscategorie | Aanbevolen tolerantieklasse | Voorbeeld |

|---|---|---|

| Niet-kritische onderdelen | Los (bijv. ISO 2768-c) | Externe afdekkingen, cosmetische panelen |

| Algemene pasvorm en functie | Medium (bijv. ISO 2768-m) | Beugels, structurele steunen |

| Precisie & Passende Onderdelen | Fijn (bijv. ISO 2768-f) | Bevestigingspennen, onderdelen met perspassing |

Deze structuur biedt duidelijke, directe richtlijnen voor ontwerpers.

De toepassingscategorieën uitwerken

De echte waarde zit in het uitbreiden van deze categorieën. Je moet definiëren wat in elke klasse past. Dit voorkomt dubbelzinnigheid.

Niet-kritische onderdelen

Deze onderdelen hebben meestal geen dragende of precieze interfacefuncties. Denk aan decoratieve afdekkingen of eenvoudige behuizingen. Door hier lossere toleranties toe te passen, kunnen de productiekosten aanzienlijk worden verlaagd zonder de functie van het eindproduct te beïnvloeden.

Structurele en functionele onderdelen

Dit is een brede categorie. Het omvat alles van montagebeugels tot interne steunframes. Consistentie is de sleutel. Voor onderdelen die aan elkaar geschroefd zijn, is het standaardiseren van de schroefdraadtolerantie vooral belangrijk om een betrouwbare montage en prestaties te garanderen.

Functies voor nauwkeurig lokaliseren

Dit zijn de meest kritieke gebieden. Ze bepalen de uitlijning en assemblage van je hele product. Functies zoals paspengaten of lagerzittingen vereisen een strakke controle. Dit zorgt voor een perfecte uitwisselbaarheid17 tussen onderdelen, wat essentieel is voor zowel de eerste montage als latere reparaties.

Bij PTSMAKE adviseren we klanten vaak over deze classificaties. Onze ervaring in machinale bewerking helpt de kloof te overbruggen tussen ontwerpintentie en productiewerkelijkheid.

| Functie Voorbeeld | Toepassingscategorie | Aanbevolen ISO-klasse | Reden |

|---|---|---|---|

| Externe behuizing | Niet-kritisch | IT12 - IT14 | Esthetiek is belangrijk, maar pasvorm is niet precies. |

| Patroon montagegaten | Structureel en functioneel | IT9 - IT11 | Zorgt voor uitlijning met contrasterende onderdelen. |

| Lagerboring | Precisieplaatsbepaling | IT6 - IT7 | Vereist een specifieke pasvorm voor een goede werking. |

| Pengat | Precisieplaatsbepaling | IT5 - IT6 | Essentieel voor nauwkeurige uitlijning van assemblages. |

Een goed gedefinieerde tolerantiewijzer is een krachtig hulpmiddel. Het standaardiseert ontwerppraktijken, vermindert fouten en helpt de productiekosten te beheersen door alleen precisie toe te passen waar die echt nodig is. Dit leidt tot consistentere en betrouwbaardere producten.

Analyseer een productfout door een verkeerde draadtolerantie.

Een productfout kan kostbaar zijn. Laten we een voorbeeld bekijken: een gestripte aluminium schroefdraad in een stalen behuizing. Dit probleem lijkt klein, maar kan een hele assemblagelijn stilleggen.

De hoofdoorzaak is zelden één enkele fout. Het is vaak een mix van factoren. Slechte schroefdraadtolerantie is een belangrijke factor. Maar ook materiaalkeuze en montagekracht spelen een belangrijke rol.

Laten we de faalfactoren eens uit elkaar halen.

| Factor | Beschrijving | Impact |

|---|---|---|

| Tolerantie | Onjuiste passing tussen draden | Hoog |

| Materialen | Mismatch in hardheid/sterkte | Hoog |

| Koppel | Te veel kracht tijdens montage | Hoog |

Deze analyse laat zien hoe deze elementen samen een kritieke fout hebben veroorzaakt.

Een diepere blik: Analyse van de Onderliggende Oorzaak

In een eerder project werd een klant met precies dit probleem geconfronteerd. Een aluminium onderdeel liet het herhaaldelijk afweten toen het in een stalen frame werd geschroefd. Ons onderzoek wees op drie onderling samenhangende oorzaken.

De materiële mismatch

Ten eerste waren de materialen geen ideale partners. Aluminium is veel zachter dan staal. Wanneer je kracht uitoefent, zullen de zachtere aluminiumdraden als eerste vervormen en strippen. Dit is een fundamentele ontwerpoverweging die vaak over het hoofd wordt gezien.

Schroefdraadtolerantie

De opgegeven schroefdraadtolerantie was te los. Hierdoor werd onvoldoende schroefdraad aangeslagen. Onder belasting werd de kracht geconcentreerd op slechts enkele draden. Deze paar contactpunten konden de spanning niet aan, wat leidde tot strippen. De interactie tussen ongelijke materialen werd ook beïnvloed door de Thermische uitzettingscoëfficiënt18.

Te hoog montagetorsie

Tot slot gaf de montagehandleiding een koppelwaarde op die geschikt was voor staal-op-staalverbindingen. Dit aanhaalmoment was veel te hoog voor de zachte aluminium schroefdraad. Deze overmatige kracht was de laatste actie die ervoor zorgde dat de schroefdraden volledig afschoten.

| Oorzaak | Analyse | Oplossing |

|---|---|---|

| Materiaalkeuze | Aluminium is te zacht voor de stalen behuizing. | Gebruik een stalen inzetstuk (bijv. Helicoil) in het aluminium onderdeel. |

| Draadtolerantie | Losse toleranties leidden tot een slechte verdeling van de belasting. | Draai de tolerantie aan voor een betere inschakeling van de schroefdraad. |

| Montagekoppel | Koppelspecificatie was te hoog voor aluminium. | Herbereken en geef een lagere koppelwaarde op. |

Deze systematische analyse hielp ons bij PTSMAKE om een duidelijk pad uit te stippelen naar een betrouwbare oplossing voor onze klant.

Dit geval laat zien dat productfalen een kettingreactie is. Een verkeerde schroefdraadtolerantie, een slechte materiaalkeuze en een verkeerd montagekoppel creëerden de perfecte storm. Een enkele zwakke schakel bracht het hele ontwerp in gevaar.

Deconstrueer de schroefdraadkeuzes in een luchtvaartassemblage.

In de ruimtevaart is elk onderdeel belangrijk. Laten we eens kijken naar een hoogwaardige boutverbinding. De keuzes hier zijn niet willekeurig. Het zijn weloverwogen technische beslissingen.

We richten ons op een specifieke combinatie. Dit omvat de UNJF draadvorm, een klasse met nauwe toleranties en gespecialiseerde coatings.

Deze elementen werken samen. Ze zorgen ervoor dat de verbinding voldoet aan extreme eisen op het gebied van veiligheid, gewicht en betrouwbaarheid op de lange termijn. Een klein detail kan een enorm verschil maken.

| Functie | Standaard bout | Aerospace bout |

|---|---|---|

| Draadvorm | VN | UNJF (Afgeronde Wortel) |

| Tolerantie | Klasse 2A/2B | Klasse 3A/3B |

| Materiaal | Gelegeerd staal | Titanium / Inconel |

| Coating | Verzinken | Zilver / droog smeermiddel |

Het UNJF-draadvormvoordeel

Waarom kiezen voor UNJF-garen? De "J" is de sleutel. Het betekent een gecontroleerde wortelradius in de buitendraad. Deze afgeronde wortel is geen onbelangrijk detail. Het vermindert drastisch de spanningsconcentraties op het zwakste punt van de schroefdraad.

Dit ontwerp verbetert direct de vermoeiingslevensduur van de bevestiger. In de ruimtevaart ondergaan onderdelen miljoenen trillingscycli. Een scherpe wortel, zoals in een standaard UN-schroefdraad, zou een startpunt vormen voor een vermoeiingsscheur. Het UNJF-ontwerp voorkomt dit.

Strenge toleranties voor ultieme betrouwbaarheid

Overweeg vervolgens de Draadtolerantie. Lucht- en ruimtevaartverbindingen hebben bijna altijd een klasse 3A/3B passing. Dit is een veel nauwere tolerantie dan de gebruikelijke klasse 2A/2B. Een nauwere passing zorgt voor meer oppervlaktecontact tussen de schroefdraad van de bout en de moer.

Dit verbeterde contact verdeelt de belasting gelijkmatiger. Het voorkomt lichte bewegingen die tot slijtage kunnen leiden. Na verloop van tijd kunnen dergelijke bewegingen problemen veroorzaken zoals Corrosie door fretten19waardoor de integriteit van de verbinding in gevaar komt. Bij PTSMAKE, het bereiken van deze nauwkeurige toleranties is een kernonderdeel van onze CNC bewerking diensten voor de lucht-en ruimtevaart klanten.

| Tolerantieklasse | Pasvorm Beschrijving | Typische toepassing |

|---|---|---|

| 1A/1B | Losse pasvorm | Snelle montage, vuile omstandigheden |

| 2A/2B | Standaard pasvorm | De meeste commerciële producten |

| 3A/3B | Strakke pasvorm | Hoge stress, hoge betrouwbaarheid |

De rol van geavanceerde coatings

Tot slot zijn coatings niet alleen om te kijken. In ons voorbeeld kan een verzilverde coating worden gebruikt op een titanium bout. Dit dient een cruciaal doel. Het werkt als een solide smeermiddel.

Dit voorkomt vreten bij het koppelen met een moer. Het verbetert ook de geleidbaarheid en beschermt tegen corrosie. Coatings zijn functionele oppervlaktebehandelingen die worden gekozen voor specifieke omgevings- en mechanische uitdagingen.

Bij hoogwaardige verbindingen voor de lucht- en ruimtevaart is elke eigenschap geoptimaliseerd. De UNJF-draadvorm, strakke Draadtolerantieen geavanceerde coatings zijn essentieel. Ze worden geselecteerd om de vermoeiingslevensduur te maximaliseren, betrouwbaarheid te garanderen en een hoge sterkte-gewichtsverhouding te behouden.

Ontwerp de schroefdraadaansluiting van een hydraulische hogedrukfitting.

Om dit alles samen te brengen is een duidelijke strategie nodig. Bij het ontwerpen van een hogedrukinrichting gaat het niet om één keuze. Het gaat erom hoe drie belangrijke elementen samenwerken.

Je moet je schroefdraadvorm, materiaal en tolerantiespecificatie rechtvaardigen. Deze beslissingen zorgen voor een lekvrije afdichting onder extreme omstandigheden.

Het kernbeslissingstrio

Draadvorm selecteren

Je keuze hier legt de basis. Het bepaalt het primaire afdichtingsmechanisme.

| Functie | NPTF (Dryseal) | SAE O-ring Baas |

|---|---|---|

| Verzegelingsmethode | Draadvervorming | Elastomeer O-ring |

| Trillingsweerstand | Eerlijk | Uitstekend |

| Herbruikbaarheid | Beperkt | Hoog |

Materiaal en tolerantie

Deze twee zijn nauw met elkaar verbonden. Het materiaal moet de druk aankunnen, terwijl de tolerantie ervoor zorgt dat de afdichting goed aansluit.

Uw ontwerp rechtvaardigen voor een robuuste afdichting

Laten we een complex probleem oplossen. Stel je een fitting voor een mobiel hydraulisch systeem voor. Het krijgt te maken met hoge drukpieken en constante trillingen.

De draadvorm kiezen: SAE O-ring baas

Voor deze toepassing zou ik kiezen voor de SAE O-ring boss (ORB). In tegenstelling tot NPTF schroefdraad dat afdicht door vervorming van de schroefdraad, gebruikt de ORB een O-ring. Dit biedt een superieure weerstand tegen lekken door trillingen. Het is een betrouwbaardere oplossing voor de lange termijn.

De O-ring vertrouwt op gecontroleerde elastische vervorming20 om een positieve afdichting tegen de voorkant van de fitting te behouden. Hierdoor is de afdichting veel vergevingsgezinder en herbruikbaarder dan een metaal-op-metaalafdichting.

Materiaal kiezen: 316 roestvrij staal

De materiaalkeuze is cruciaal. Hoewel koolstofstaal gebruikelijk is, is het gevoelig voor corrosie, wat het afdichtingsoppervlak kan aantasten.

| Materiaal | Drukclassificatie | Corrosiebestendigheid |

|---|---|---|

| Koolstofstaal | Hoog | Eerlijk |

| 316 roestvrij staal | Zeer hoog | Uitstekend |

| Messing | Medium | Goed |

Ik raad roestvrij staal 316 aan. De uitstekende corrosiebestendigheid beschermt de precisie-bewerkte oppervlakken die nodig zijn voor een effectieve afdichting van de O-ring. Het is ook sterk genoeg om hoge drukken aan te kunnen zonder defecten.

Draadtolerantie opgeven

Tot slot is een nauwkeurige schroefdraadtolerantie onontbeerlijk. Voor een ORB-fitting zijn de bewerking van de nok en de draadconcentriciteit essentieel. Bij PTSMAKE gebruiken we onze CNC-bewerkingsexpertise om strakke toleranties aan te houden. Dit zorgt ervoor dat de O-ring gelijkmatig wordt samengedrukt, waardoor elke keer weer een perfecte, lekvrije afdichting ontstaat.

Een holistische benadering is de sleutel. Door de juiste schroefdraadvorm, een duurzaam materiaal en een nauwe schroefdraadtolerantie te kiezen, zorgt u ervoor dat uw hydraulische hogedrukfitting betrouwbaar presteert onder de meest veeleisende omstandigheden.

Problemen oplossen met onderdelen die de inspectie niet doorstaan.

Als een productierun niet door de inspectie komt, is onmiddellijke aandacht vereist. Een partij bouten die de No-Go test niet doorstaat is een klassiek voorbeeld. Dit duidt op een kritieke afwijking.

Het probleem ligt vaak in de schroefdraadtolerantiespecificaties. Een systematische aanpak is essentieel om de hoofdoorzaak snel te vinden. Willekeurige controles verspillen alleen maar kostbare productietijd.

Checklist eerste reactie

We beginnen altijd met de basis. Dit helpt om eenvoudige fouten uit te sluiten voordat we ons gaan verdiepen in complexe machinediagnoses. Dit gestructureerde proces bespaart tijd.

| Prioriteit | Actiepunt | Doel |

|---|---|---|

| 1 | Quarantaine Batch | Voorkom dat slechte onderdelen met goede onderdelen worden gemengd. |

| 2 | Controleer meter | Zorg ervoor dat het inspectiegereedschap gekalibreerd is. |

| 3 | Beoordelingsprogramma | Controleer op recente wijzigingen of typefouten. |

Het methodisch volgen van deze stappen biedt een duidelijk startpunt voor elk onderzoek.

De hoofdoorzaak isoleren

Als de eerste controles niets opleveren, gaan we over tot een diepere analyse. Bij PTSMAKE is ons proces voor probleemoplossing bij CNC-verspaning gebaseerd op logica, niet op giswerk. Dit minimaliseert downtime en materiaalverspilling voor onze klanten.

Machine-instelling en gereedschapinstellingen

Een verkeerde machine-instelling is een veel voorkomende boosdoener. Een kleine fout in de offset van een gereedschap kan er al voor zorgen dat een hele batch buiten de specificaties valt.

We controleren ook op mechanische problemen. Speling op machineassen kan bijvoorbeeld fouten veroorzaken die moeilijk te traceren zijn. Deze problemen leiden vaak tot inconsistenties in de schroefdraadtolerantie.

Diepgaande componentenanalyse

Vervolgens inspecteren we de fysieke componenten van het proces. Dit houdt in dat we kijken naar alles wat met het onderdeel in aanraking komt.

| Component | Mogelijk probleem | Diagnostische stap |

|---|---|---|

| Snijgereedschap | Het inzetstuk is versleten of geschilferd | Inspecteer onder vergroting en vervang. |

| Materiaal voorraad | Variatie in hardheid | Test een monster van een andere partij materiaal. |

| Koelvloeistofsysteem | Verkeerd debiet of mengsel | Controleer de pompdruk en de koelvloeistofconcentratie. |

Koelmiddel wordt vaak over het hoofd gezien. Slechte smering kan echter leiden tot materiaalafzetting op het gereedschap. Dit heeft directe gevolgen voor het afgewerkte Diameter steek21 en kan ervoor zorgen dat het onderdeel de No-Go test niet doorstaat. Elk element speelt een cruciale rol.

Een storing aan een No-Go meter wijst op een procesafwijking. Het gebruik van een systematisch stroomdiagram - van instelling tot gereedschap, materiaal en koelmiddel - is de meest efficiënte manier om het probleem te lokaliseren, uitval te verminderen en de productie snel weer op gang te krijgen.

De No-Go meter gaat een paar slagen verder. Is het acceptabel?

Dit is een klassiek inspectiedilemma. Je No-Go meter zou niet in moeten gaan, maar doet het wel. Maar voor een paar rondjes. Is het onderdeel een schroot?

Het eenvoudige antwoord is vaak "nee". Maar het echte antwoord is complexer. Het vereist dat je verder kijkt dan een simpele "pass/fail" mentaliteit.

Het grijze gebied van inspectie

Veel standaarden geven duidelijke regels. De praktische toepassing kan echter voor onduidelijkheid zorgen. Het uiteindelijke gebruik van het onderdeel is een kritieke factor.

| Inspectieresultaat | Eerste gedachte | De realiteit |

|---|---|---|

| No-Go Voert 2 Draaien in | Storing | Dat hangt af van de standaard en de functie. |

| Ga meter past | Pas | Dit deel is correct. |

De officiële regels begrijpen

Normen zoals ASME B1.2 en ISO 1502 bieden richtlijnen. Over het algemeen staat hierin dat de No-Go meter niet meer dan drie slagen mag draaien. Dit wordt vaak de "drie-omwentelingsregel" genoemd.

Deze regel bestaat niet voor niets. Hij houdt rekening met de kleine afschuining of radius aan het begin van een schroefdraad. Een kleine instap is toegestaan.

Verder dan de standaard: Functioneel risico

Het blind volgen van een regel is echter niet genoeg. We moeten het functionele risico inschatten. Bij PTSMAKE vragen we de klant altijd naar de toepassing van het onderdeel. De sleutel is om te begrijpen hoe de steekdiameter22 variatie de prestaties beïnvloedt.

Neem de volgende factoren in overweging:

| Factor | Toepassing met hoog risico (bijv. luchtvaart) | Toepassing met laag risico (bijv. armatuur) |

|---|---|---|

| Veiligheid | Kritisch. Strikte naleving is van vitaal belang. | Niet kritisch. Meer speelruimte is mogelijk. |

| Belasting | Hoge spanning. Perfecte schroefdraadverbinding nodig. | Weinig stress. Kleine variaties zijn acceptabel. |

| Milieu | Hoge trillingen. Schroefdraad mag niet losraken. | Statisch. Minder kans op storing. |

Het evalueren van deze aspecten helpt om een weloverwogen beslissing te nemen. Bij de juiste schroefdraadtolerantie gaat het niet alleen om de maat; het gaat erom dat het onderdeel perfect werkt in de beoogde omgeving.

Het gedeeltelijk invoeren van een No-Go meter is een veelvoorkomend probleem. Normen bieden een basis, zoals de drie-omwentelingsregel. De uiteindelijke beslissing moet echter altijd gebaseerd zijn op de functionele toepassing van het onderdeel en de bijbehorende risico's.

Hoe kan additieve vervaardiging het tolereren van schroefdraad veranderen?

Additive manufacturing (AM) geeft het ontwerp van onderdelen een nieuwe vorm. Het verlegt grenzen veel verder dan traditionele bewerking. Wat betekent dit voor zoiets fundamenteels als schroefdraad?

De belofte van 3D-geprinte garens

AM biedt een ongelooflijke ontwerpvrijheid. We kunnen draden maken die direct in complexe onderdelen zijn geïntegreerd. Dit vermindert de assemblagetijd en potentiële faalpunten.

Belangrijke overwegingen

Deze technologie brengt echter nieuwe uitdagingen met zich mee. De oppervlakteafwerking is anders. De materiaaleigenschappen kunnen ook variëren. Beide hebben een grote invloed op de schroefdraadtolerantie.

| Functie | Traditionele bewerking | Additieve Productie |

|---|---|---|

| Ontwerpvrijheid | Beperkt door toegang tot gereedschap | Bijna grenzeloos |

| Materiaalkeuze | Gevestigde legeringen/kunststoffen | Groeiende maar verschillende eigenschappen |

| Afwerking oppervlak | Hoog, goed gecontroleerd | Vaak ruwer, nabewerking nodig |

Additieve productie opent een nieuw draaiboek voor het ontwerpen van schroefdraad. We zijn niet langer gebonden aan de standaarden van tappen en matrijzen. Deze technologie verandert onze benadering fundamenteel.

Mogelijkheden voor additieve productie

Niet-standaard draadvormen

Stelt u zich eens voor dat u een schroefdraadprofiel maakt dat perfect geoptimaliseerd is voor een specifieke belasting. Met AM kunnen we asymmetrische schroefdraad of schroefdraad met variabele steek ontwerpen. Dit is niet praktisch met traditionele CNC-bewerking. In eerdere projecten bij PTSMAKE heeft dit unieke technische uitdagingen opgelost.

Geïntegreerde vergrendelingsfuncties

We kunnen ook vergrendelingsfuncties rechtstreeks in een onderdeel printen. Hierdoor zijn er geen aparte borgringen of chemische kleefmiddelen nodig. Dit vereenvoudigt de assemblage en verhoogt de betrouwbaarheid in omgevingen met veel trillingen.

De hindernissen overwinnen

De grootste uitdaging is de afwerking van het oppervlak. Lagen die inherent zijn aan 3D-printen zorgen voor een ruw oppervlak. Dit heeft een directe invloed op de draadaanhechting en sterkte. Het materiaal Anisotropie23 betekent ook dat eigenschappen kunnen verschillen op basis van bouworiëntatie.

Deze variabiliteit heeft invloed op het procesvermogen. Om consistente schroefdraadtolerantie te bereiken met AM is zorgvuldige procesbeheersing nodig. Vaak zijn nabewerkingsstappen nodig.

| Uitdaging | Potentiële oplossing |

|---|---|

| Ruwe oppervlakteafwerking | Machinaal bewerken, tappen of chemisch gladmaken |

| Procesvariabiliteit | Procesbewaking, materiaaltesten |

| Materiaal Anisotropie | Strategische onderdeeloriëntatie tijdens het bouwen |

Additive manufacturing maakt innovatieve schroefdraadontwerpen mogelijk, zoals aangepaste profielen en geïntegreerde functies. Om echter een nauwkeurige schroefdraadtolerantie te bereiken, moeten uitdagingen op het gebied van oppervlakteafwerking en procesbeheersing worden overwonnen. Nabewerking is vaak nodig om aan de specificaties te voldoen.

Leg een nieuwe stagiair uit wat '6g'- versus '6h'-tolerantie is.

Welkom bij het team! Laten we een veel voorkomende vraag over schroefdraadtoleranties beantwoorden: 6g' versus '6h'. Het lijkt misschien verwarrend, maar een eenvoudige analogie maakt het duidelijk.

De parkeerplaats-analogie

Zie de nominale maat van een schroefdraad als een parkeerlijn. De 'h'-tolerantie is alsof je je auto precies op die lijn parkeert. Het is een perfecte, nauwsluitende pasvorm zonder speling.

De 'g'-tolerantie is anders. Het betekent dat je je auto iets binnen de lijn parkeert. Dit laat opzettelijk een kleine, gegarandeerde ruimte over. Waarom? Daar komen we nog op.

In een oogopslag

Hier is een eenvoudige uitsplitsing.

| Tolerantieklasse | Analogie | Pasvormkenmerk |

|---|---|---|

| 6h | Parkeren aan de lijn | Knus, geen zakgeld |

| 6g | Parkeren binnen de lijn | Creëert een specifieke kloof |

Dit kleine verschil in schroefdraadtolerantie heeft een enorme invloed op de assemblage.

Het "waarom" achter de kloof

Dus waarom zouden we ooit een spleet willen? De ruimte die ontstaat door de '6g'-tolerantie is geen verspilde ruimte. Het is ontworpen voor een specifiek doel: oppervlaktecoatings.

Stel je voor dat je een perfecte bout hebt bewerkt met een tolerantie van '6u'. Hij past perfect in de moer. Wat gebeurt er als je hem verzinkt of een andere beschermlaag aanbrengt?

Dat plateren voegt een dun laagje materiaal toe. Uit onze tests blijkt dat dit een paar micrometer kan zijn. Nu is je "perfecte" bout iets te groot. Hij past niet meer in de moer. Dit is een kostbare fout die we onze klanten bij PTSMAKE helpen voorkomen.

Fundamentele afwijking in de praktijk

Deze opzettelijke kloof wordt de fundamentele afwijking24. Voor een 'h'-pasvorm is de fundamentele afwijking nul. De tolerantiezone ligt precies op de nominale maat.

Voor een 'g'-pasvorm is er een negatieve afwijking. De volledige tolerantiezone wordt onder de nominale maat verschoven, waardoor die ruimte gegarandeerd wordt. Dit zorgt ervoor dat de schroefdraad zelfs na het plateren de nominale maat niet overschrijdt en soepel monteert.

De juiste pasvormklasse kiezen is cruciaal voor functionele onderdelen. Het gaat om planning voor het hele fabricageproces, niet alleen voor de bewerkingsstap.

| Toepassingsscenario | Aanbevolen tolerantie | Reden |

|---|---|---|

| Standaard onbekleed bevestigingsmiddel | 6h | Zorgt voor een standaard, nauwsluitende pasvorm. |

| Bevestigingsmateriaal dat moet worden geplateerd | 6g | Laat ruimte voor de coatingdikte. |

| Hoge temperatuur, risico op binding | 6g | De opening biedt ruimte voor uitzetting. |

Kortom, '6h' is voor een standaard, niet-geplateerde passing precies op de nominale maat. 6g' creëert een kleine, opzettelijke spleet die essentieel is om ruimte te maken voor nabewerkingen zoals plating, zodat de onderdelen na de behandeling correct passen.

Verhoog schroefdraadtolerantiesucces met PTSMAKE-expertise

Klaar om uw zwaarste schroefdraad tolerantie en precisie-engineering uitdagingen op te lossen? Neem contact op met PTSMAKE voor een snelle, deskundige offerte-ervaring vertrouwde B2B productie die foutloze, kosteneffectieve CNC gefreesd en spuitgegoten onderdelen levert, elke keer. Neem de volgende stap: Stuur uw aanvraag naar PTSMAKE vandaag!

Leer hoe materiaaleigenschappen veranderen en waarom dit van belang is voor een consistente productie van onderdelen van hoge kwaliteit. ↩

Begrijp dit kritieke faalmechanisme om de levensduur van bevestigingsmiddelen te verbeteren. ↩

Bekijk een gedetailleerde handleiding over hoe dit de betrokkenheid en sterkte van het garen beïnvloedt. ↩

Het kernprincipe van engineering begrijpen dat moderne massaproductie en wereldwijde toeleveringsketens mogelijk maakt. ↩

Begrijp hoe LMC wordt gebruikt om assemblage en werking in uw ontwerpen te garanderen. ↩

Leer hoe dit fenomeen voortijdige defecten aan onderdelen veroorzaakt en bekijk ontwerpstrategieën om dit te beperken. ↩

Ontdek hoe de richtingsgebonden eigenschappen van een materiaal het uiteindelijke bewerkingsresultaat kunnen beïnvloeden. ↩

Leer hoe lettercodes de positie van de tolerantiezone ten opzichte van de basismaat definiëren. ↩

Lees waarom de juiste kalibratie van kalibers essentieel is om ervoor te zorgen dat uw producten altijd aan de specificaties voldoen. ↩

Leer hoe schroefdraadklassen en toleranties ervoor zorgen dat bevestigingsmiddelen correct werken. ↩

Leer hoe deze belangrijke parameter de startpositie van de draad ten opzichte van de basismaat bepaalt. ↩

Ontdek hoe dit fundamentele principe van meterontwerp ervoor zorgt dat uw onderdelen correct functioneren. ↩

Leer hoe deze materiaalhechting kan leiden tot vastlopen van onderdelen en hoe u dit kunt voorkomen. ↩

Begrijp deze belangrijke metriek om te garanderen dat je draadmetingen consistent nauwkeurig en betrouwbaar zijn. ↩

Leer hoe hoofdmeters worden gebruikt om de nauwkeurigheid van je werkmeters te kalibreren en te behouden. ↩

Ontdek hoe de wetenschap van het meten ervoor zorgt dat uw onderdelen voldoen aan de meest veeleisende kwaliteitsnormen. ↩

Leer hoe dit kernprincipe van productie ervoor zorgt dat onderdelen perfect op elkaar passen, elke keer weer. ↩

Leer hoe materiaaluitzetting van invloed is op de passing van componenten bij verschillende temperaturen. ↩

Leer hoe deze specifieke slijtage de integriteit van de gewrichten in gevaar kan brengen en hoe u dit kunt voorkomen. ↩

Begrijpen hoe materiaaleigenschappen de afdichtingseffectiviteit onder druk beïnvloeden. ↩

Begrijp hoe deze kritieke dimensie zorgt voor een goede schroefdraadverbinding en sterkte. ↩

Klik om deze cruciale maat te begrijpen voor een goede passing en sterkte van de schroefdraad. ↩

Begrijpen hoe materiaaleigenschappen veranderen met de bouwrichting en wat de invloed daarvan is op de sterkte van onderdelen. ↩

Verken de technische basis van hoe tolerantieposities worden gedefinieerd voor een beter begrip van engineering. ↩