Een slecht ontwerp van het koellichaam vernietigt elektronica sneller dan de meeste ingenieurs beseffen. U ontwerpt een perfect circuit, koopt hoogwaardige componenten en ziet vervolgens hoe thermische storingen de betrouwbaarheid van uw product vernietigen omdat het koellichaam niet bestand is tegen de omstandigheden in de praktijk.

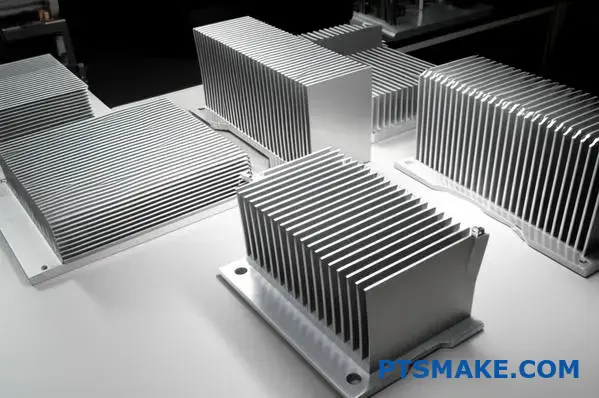

Gestempelde koellichamen bieden een kosteneffectieve oplossing voor thermisch beheer die een evenwicht biedt tussen productie-efficiëntie en adequate koelprestaties. Deze componenten maken gebruik van progressief stempelen om vinnen rechtstreeks uit het basismateriaal te creëren, waardoor verbindingsoppervlakken worden geëlimineerd en de structurele integriteit voor toepassingen met gemiddeld vermogen behouden blijft.

De keuze tussen gestanste, geëxtrudeerde of gelijmde koelribben is vaak bepalend voor het succes van uw project. Ik heb samengewerkt met engineeringteams die worstelden met deze beslissing en prototypes zagen falen bij thermische tests omdat ze de verkeerde productiemethode hadden gekozen. Deze gids leidt u door de technische overwegingen die het belangrijkst zijn bij het ontwerpen van gestanste koellichamen voor uw specifieke toepassing.

Wat maakt een koellichaamontwerp ‘stempelbaar’?

Heb je je ooit afgevraagd wat een koellichaamontwerp echt produceerbaar maakt? Het gaat niet alleen om thermische prestaties. Voor een gestanst koellichaam komt het allemaal neer op Design for Manufacturability (DFM).

DFM zorgt ervoor dat uw ontwerp efficiënt en kosteneffectief te produceren is. Het voorkomt dure herbewerkingen en vertragingen.

Kernprincipes van stempelen

Belangrijke factoren bepalen of een ontwerp "stempelbaar" is. Deze omvatten materiaalkeuze, dikte en de geometrie van kenmerken zoals vinnen. Als deze factoren worden genegeerd, kan dit leiden tot productiefouten.

Belangrijkste ontwerpoverwegingen

Een succesvol ontwerp brengt thermische behoeften en productiebeperkingen met elkaar in evenwicht.

| Parameter | Richtlijn voor stempelen |

|---|---|

| Minimale buigradii | Over het algemeen minimaal 1x de materiaaldikte |

| Fin-aspectratio | Houd de verhouding tussen hoogte en dikte laag |

| Plaatsing van functies | Zorg voor voldoende ruimte tussen de functies |

| Materiaal Dikte | Moet consistent zijn in het hele onderdeel |

Het volgen van deze eenvoudige regels is de eerste stap. Het maakt het hele productieproces voor alle betrokkenen soepeler.

Ontwerpen voor stansen is een spel waarbij je rekening moet houden met de beperkingen van het materiaal. Het gaat erom dat je begrijpt hoe plaatmetaal zich onder druk gedraagt. Je kunt niet zomaar scherpe bochten van 90 graden maken zonder dat dit gevolgen heeft.

Waarom minimale buigradii belangrijk zijn

Wanneer u metaal buigt, rekt het buitenoppervlak uit en wordt het binnenoppervlak samengedrukt. Als de buiging te scherp is voor de dikte van het materiaal, kan het buitenoppervlak barsten. Dit is een veelvoorkomend zwak punt dat we zien in niet-geoptimaliseerde ontwerpen. Als vuistregel geldt dat de binnenste buigradius minstens gelijk moet zijn aan de dikte van het materiaal.

Beperkingen op materiaal en vinnen

De materiaaldikte moet consistent zijn. Stempelgereedschap is ontworpen voor een specifieke dikte. Variatie is niet haalbaar. Het proces omvat gecontroleerde materiële vervorming1, en consistentie is daarbij essentieel.

Houd ook rekening met de aspectverhouding van de vinnen. Zeer hoge, dunne vinnen zijn gevoelig voor verbuigen of breken tijdens het stansproces. Ze kunnen ook problemen veroorzaken met de materiaalstroom in de matrijs.

Veelvoorkomende fouten vermijden

Strategische plaatsing van onderdelen is cruciaal. Als gaten, sleuven of andere onderdelen te dicht bij een bocht of de rand worden geplaatst, kan dit scheuren of vervorming veroorzaken. Het materiaal heeft ruimte nodig om goed te kunnen vloeien en zich correct te kunnen vormen.

| Plaatsing van functies | Minimale afstand tot bocht | Minimale afstand tot rand |

|---|---|---|

| Gaten (rond) | > 2,5x materiaaldikte | > 1,5x materiaaldikte |

| Slots (rechthoekig) | > 3,0x materiaaldikte | > 2,0x materiaaldikte |

Bij PTSMAKE bekijken we ontwerpen vaak samen met onze klanten om deze problemen vroegtijdig op te sporen. Een kleine aanpassing in de ontwerpfase bespaart later veel tijd en kosten.

Een ‘stempelbaar’ koellichaam volgt DFM-principes zoals minimale buigradii en slimme plaatsing van onderdelen. Het is essentieel om rekening te houden met de materiaaldikte en de aspectverhouding van de vinnen. Deze aanpak voorkomt defecten en zorgt vanaf het begin voor een efficiënte en kosteneffectieve productie.

Waarin verschilt het van een geëxtrudeerd koellichaam?

Bij het kiezen van een koellichaam is de productiemethode van cruciaal belang. Gestanste en geëxtrudeerde koellichamen lijken op elkaar. Maar ze verschillen sterk in kosten en ontwerp.

Bij PTSMAKE begeleiden we klanten dagelijks bij deze keuze. Vaak komt het neer op het budget en het productievolume.

Kosten en productievolume

Uw initiële investering versus de kosten op lange termijn is een belangrijke factor. Een gestanst koellichaam vereist hogere initiële gereedschapskosten. Maar de prijs per stuk is veel lager bij massaproductie.

| Factor | Stempelen van koellichaam | Geëxtrudeerd koellichaam |

|---|---|---|

| Kosten gereedschap | Hoog | Laag |

| Stukprijs | Zeer laag (hoog volume) | Matig |

| Beste voor | Massaproductie | Prototypes, laag volume |

Deze afweging is van fundamenteel belang. Ze bepaalt de financiële planning van uw hele project.

Thermische prestaties en ontwerp

Geëxtrudeerde koellichamen worden meestal gemaakt van aluminiumlegeringen. Deze materialen bieden een uitstekende, consistente thermische geleidbaarheid. Dit maakt ze een betrouwbare, eenvoudige keuze voor veel toepassingen. Ze presteren uitstekend.

Een gestanst koellichaam biedt echter meer ontwerpvrijheid. U bent niet beperkt tot één enkele doorsnede. Door stansen zijn complexe, driedimensionale vormen mogelijk.

Het voordeel van flexibiliteit

We kunnen vinnen maken met variabele dichtheid en geometrie. Dit optimaliseert de luchtstroom in krappe ruimtes. Dit is onmogelijk met extrusie. Het metaal ondergaat ook werkharding2 tijdens het stempelen, waardoor de eigenschappen enigszins kunnen veranderen.

Materiaal en maatwerk

Extrusie werkt het beste met aluminium. Stansen is echter geschikt voor verschillende materialen. We gebruiken vaak koper vanwege de superieure thermische eigenschappen ervan. Dit is een enorm voordeel voor hoge prestatie-eisen.

| Functie | Stempelen van koellichaam | Geëxtrudeerd koellichaam |

|---|---|---|

| Thermische prestaties | Goed tot uitstekend (afhankelijk van het materiaal) | Goed tot uitstekend |

| Ontwerpflexibiliteit | Hoog (variabele vinnendichtheid) | Laag (vaste doorsnede) |

| Materiaalopties | Aluminium, koper, enz. | Voornamelijk aluminiumlegeringen |

De beste methode hangt af van uw specifieke doelstellingen. U moet een evenwicht vinden tussen prestaties, kosten en ontwerpbehoeften.

Hoewel geëxtrudeerde koellichamen solide en betrouwbare prestaties bieden, bieden gestanste koellichamen een unieke ontwerpflexibiliteit. Ze bieden ook aanzienlijke kostenvoordelen bij productie in grote volumes, waardoor de keuze afhankelijk is van de specifieke behoeften en omvang van uw project.

Wat zijn de inherente thermische en mechanische beperkingen?

Elke technologie heeft zijn beperkingen. Het begrijpen hiervan is essentieel voor een succesvol productontwerp. Voor het stansen van koellichamen zijn de belangrijkste beperkingen thermisch en mechanisch van aard.

We moeten rekening houden met de verhouding tussen de hoogte en dikte van de vinnen. Hogere, dunnere vinnen lijken ideaal. Maar ze kunnen tijdens de productie verbuigen. Dit heeft invloed op de prestaties en betrouwbaarheid.

Financiële ratio's in de praktijk

Er is een afweging tussen oppervlakte en produceerbaarheid. Als je de grenzen te ver oprekt, leidt dat tot problemen.

| Aspect | Ideaal doel | Praktische limiet |

|---|---|---|

| Hoogte vin | Maximaliseren voor oppervlakte | Beperkt door materiaalstabiliteit |

| Dikte vin | Minimaliseer voor gewicht | Moet weerstand bieden tegen buigen |

| Verhouding | Hoog | ~15:1 tot 20:1 (varieert) |

Dieper ingaan op beperkingen

De verbinding tussen de vin en de basis is cruciaal. Het is nooit een perfecte thermische verbinding. Er is altijd een zekere mate van interfaciale thermische weerstand3. Deze kleine opening, zelfs als die microscopisch klein is, kan de warmtestroom belemmeren. Het vermindert de totale efficiëntie van het koellichaam. Bij PTSMAKE richten we ons op het minimaliseren hiervan door middel van nauwkeurige procescontrole.

Een ander belangrijk aandachtspunt is de structurele integriteit. Hoe gedraagt het onderdeel zich onder belasting? Trillingen zijn een veelvoorkomend probleem, vooral in automobiel- of industriële toepassingen. Een slecht ontworpen gestanst koellichaam kan last hebben van vermoeidheid en voortijdig defect raken. We analyseren deze dynamische belastingen zorgvuldig tijdens de ontwerpfase.

Veelvoorkomende mechanische storingspunten

We moeten anticiperen op mogelijke zwakke punten. Ervaringen uit eerdere projecten helpen ons deze vroegtijdig te identificeren.

| Stressfactor | Mogelijke storingsmodus | Ontwerpoverwegingen |

|---|---|---|

| Trilling | Scheurtjes aan de basis | Versterkende basisgeometrie |

| Mechanische schok | Permanente vervorming | Materiaalkeuze, verstijvers |

| Constante druk | Materiaalvervorming in de loop van de tijd | Legeringen met hoge stabiliteit kiezen |

Deze focus op produceerbaarheid zorgt ervoor dat het eindproduct op betrouwbare wijze voldoet aan zowel thermische als mechanische specificaties. Het gaat om het vinden van een balans tussen ideale prestaties en de fysica in de praktijk.

De belangrijkste beperkingen van gestempelde koellichamen hebben betrekking op de geometrische verhouding van de vinnen, de onvolmaakte thermische verbinding tussen componenten en het waarborgen van de structurele integriteit onder trillingen en mechanische belasting. Deze factoren moeten in evenwicht zijn voor optimale, betrouwbare prestaties.

Wat zijn de belangrijkste soorten gestempelde vinvormen?

Gestempelde vinnen zijn verkrijgbaar in verschillende geometrieën. Elk ontwerp biedt unieke thermische en structurele voordelen. Als u deze begrijpt, kunt u de juiste oplossing voor uw behoeften kiezen.

Laten we twee van de meest voorkomende soorten eens bekijken.

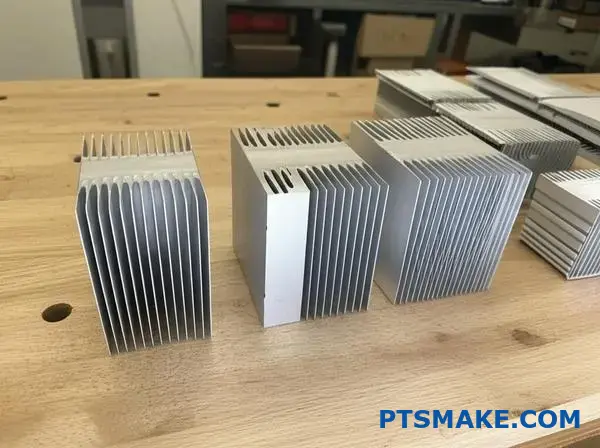

Ritsvinnen

Ritsvinnen worden afzonderlijk gestanst. Vervolgens worden ze gestapeld en in elkaar geklikt. Dit proces vormt een dichte en robuuste vinopstelling. Het is een populaire keuze voor veel toepassingen.

Gevouwen vinnen

Gevouwen vinnen worden gemaakt uit één enkel vel. Het metaal wordt continu heen en weer gebogen. Hierdoor ontstaat een structuur die lijkt op een accordeon.

| Type vin | Productiemethode | Belangrijkste voordeel |

|---|---|---|

| Ritsvin | Individueel stempelen en stapelen | Hoge dichtheid en stijfheid |

| Gevouwen vin | Continu buigen | Eenvoudigere montage |

Deze ontwerpen vormen de basis voor het creëren van een effectief stempelkoellichaam.

De keuze tussen rits- en gevouwen vinnen gaat verder dan alleen het uiterlijk. Het heeft invloed op de prestaties, de kosten en de montage. Uw specifieke toepassing zal de beste beslissing bepalen.

Dieper ingaan op: Toepassingen van ritsvinnen

Ritsvinnen zijn uitstekend geschikt voor toepassingen met een hoog vermogen. Hun in elkaar grijpende ontwerp zorgt voor een zeer stabiele structuur. Dit maakt dichte vinpakketten mogelijk, waardoor het oppervlak wordt gemaximaliseerd.

Ze kunnen ook goed worden geïntegreerd met warmtepijpen. De vinnen kunnen worden gestanst met nauwkeurige uitsparingen. Dit zorgt voor een goede pasvorm en optimaal thermisch contact.

Bij de productie van deze vinnen komt vaak het volgende kijken progressief stansen4. Hoewel de aanschaf van gereedschap een investering kan zijn, zorgt het voor lagere kosten per eenheid bij productie van grote volumes.

Overwegingen met betrekking tot gevouwen vinnen

Gevouwen vinnen blinken uit in kostenbewuste projecten. Het productieproces is eenvoudiger, omdat er slechts één stuk materiaal wordt gebruikt. Dit vermindert de complexiteit en de tijd die nodig is voor de assemblage.

Een belangrijke uitdaging is het zorgen voor een stevige thermische verbinding. De vin moet consistent contact maken met de warmteverspreider of basis.

In eerdere projecten bij PTSMAKE gebruiken we doorgaans solderen of thermische epoxy. Dit garandeert een veilige verbinding en efficiënte warmteoverdracht. De uiteindelijke ontwerpkeuze hangt altijd af van een evenwicht tussen prestaties en budget.

Rits- en gevouwen vinnen zijn twee primaire gestanste vintypes. Ritsvinnen bieden een hoge vinnendichtheid en structurele stabiliteit, ideaal voor complexe ontwerpen. Gevouwen vinnen bieden een eenvoudigere, kosteneffectievere oplossing met een eenvoudige montage.

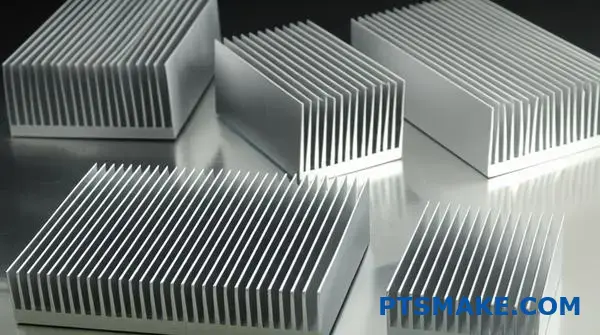

Hoe worden deze koellichamen ingedeeld naar toepassing?

Niet alle koellichamen zijn hetzelfde. De toepassing is de belangrijkste factor bij het ontwerp ervan. Een koellichaam voor een LED-lamp verschilt sterk van een koellichaam voor een server-CPU.

Hun taak is hetzelfde: warmte afvoeren. Maar hun omgeving en warmtebelasting verschillen enorm. Dit heeft een directe invloed op hun uiteindelijke vorm en functie. Laten we ze eens vergelijken.

| Functie | LED met laag vermogen | Krachtige CPU |

|---|---|---|

| Koelmethode | Passief (convectie) | Actief (geforceerde lucht) |

| Vin dichtheid | Laag (brede spoed) | Hoog (dichte vinnen) |

| Kostenprioriteit | Hoog | Matig |

Laten we eerst eens kijken naar LED-verlichting met een laag vermogen. Hier is het doel eenvoudige en kosteneffectieve koeling. Deze toepassingen maken bijna altijd gebruik van passieve koellichamen.

De vinnen staan ver uit elkaar. Dit ontwerp zorgt ervoor dat natuurlijke luchtconvectie efficiënt werkt. Het voorkomt ook dat stof de vinnen na jarenlang gebruik gemakkelijk verstopt. Hiervoor is een eenvoudig gestanst koellichaam of een aluminium extrusie vaak de perfecte oplossing. Het doet zijn werk tegen lage kosten.

Server-CPU's vormen een heel andere uitdaging. Ze produceren een enorme hoeveelheid warmte in een zeer kleine ruimte. Hier is actieve koeling essentieel.

Een ventilator blaast lucht door een dichte reeks dunne lamellen. Dit ontwerp maximaliseert het oppervlak voor warmte-uitwisseling in een krappe omgeving. De hoge warmtestroom5 van de processor vereist deze agressieve aanpak.

Onze ervaring bij PTSMAKE leert ons dat de productie van deze vinnen met hoge dichtheid precisie vereist. We maken vaak gebruik van CNC-bewerking om de complexe geometrieën en nauwe toleranties te creëren die nodig zijn voor deze cruciale servercomponenten. Dit zorgt voor een optimale warmteoverdracht en betrouwbaarheid.

| Ontwerpoverwegingen | LED-verlichting | Server CPU |

|---|---|---|

| Thermische belasting | Laag | Zeer hoog |

| Luchtstroom | Natuurlijke convectie | Geforceerde convectie (ventilator) |

| Milieu | Openlucht / Huishouden | Gesloten serverrack |

| Betrouwbaarheid Noodzaak | Standaard | Missiekritisch |

Het ontwerp van een koellichaam is afgestemd op zijn functie. Een eenvoudig, passief ontwerp is geschikt voor LED's met een laag vermogen. Maar krachtige CPU's hebben complexe, actieve koeloplossingen nodig om intense warmtebelastingen te beheersen en betrouwbaarheid te garanderen. De toepassing bepaalt altijd de vorm en functie.

Welke ontwerpkenmerken vergemakkelijken montage en integratie?

Een goede montage is essentieel voor elk onderdeel. Voor een gestanst koellichaam gaat het zowel om stabiliteit als om thermische prestaties. De juiste eigenschappen maken de installatie eenvoudig en veilig.

Dit zorgt voor een goede aansluiting op de printplaat. Een goede verbinding maximaliseert de warmteoverdracht van uw kritieke componenten.

Belangrijkste montageoplossingen

We richten ons op geïntegreerde bevestigingsfuncties. Deze worden tijdens de productie rechtstreeks in het koellichaam ingebouwd. Deze aanpak vermindert de montagetijd en mogelijke storingspunten.

Eenvoudige installatie

De keuze van de juiste functie hangt af van uw assemblageproces en budget. Elk biedt unieke voordelen voor verschillende toepassingen.

| Type kenmerk | Beste voor | Installatiesnelheid |

|---|---|---|

| Gestempelde gaten | Kostengevoelige projecten | Matig |

| Inzetstukken met schroefdraad | Omgevingen met hoge trillingen | Langzamer |

| Push-pins | Snelle montage zonder gereedschap | Zeer snel |

Een goed ontwerp is meer dan alleen koelribben. Het gaat erom hoe het onderdeel in het grotere systeem past. Naadloze integratie bespaart tijd en voorkomt hoofdpijn tijdens de eindassemblage. Dit is iets wat we bij PTSMAKE vanaf de eerste ontwerpbeoordeling als prioriteit stellen.

Een diepere kijk op integratiefuncties

Laten we eens kijken naar de meest voorkomende montageopties. Elke optie biedt een oplossing voor een specifieke technische uitdaging. De keuze heeft invloed op de efficiëntie van de assemblage en de algehele betrouwbaarheid van het product.

Gestempelde montagegaten

Dit is de eenvoudigste en meest kosteneffectieve oplossing. De gaten worden tijdens het stansproces zelf gemaakt. Dit betekent dat er geen secundaire bewerkingen nodig zijn. Het is ideaal voor productie in grote volumes, waarbij elke seconde en elke cent telt.

Schroefdraadinserts (PEM's)

Voor toepassingen die sterke, herbruikbare verbindingen vereisen, zijn schroefdraadinserts perfect. Dit zijn kleine bevestigingsmiddelen die met behulp van een klemproces6. Ze bieden robuuste schroefdraden voor schroeven, wat cruciaal is in apparaten die aan trillingen onderhevig zijn of vaak onderhoud nodig hebben.

Push-pin locaties

Push-pins bieden een snelle installatiemethode zonder gereedschap. Het koellichaam is ontworpen met specifieke gaten die aansluiten op plastic of metalen push-pins. Deze methode maakt snelle montage en verwijdering mogelijk, waardoor het ideaal is voor prototypes en gemakkelijk toegankelijke behuizingen.

| Montagewijze | Primair voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Gestempelde gaten | Lage kosten | Consumentenelektronica |

| Inzetstukken met schroefdraad | Hoge veiligheid | Automobiel & Industrie |

| Push-pins | Snelle montage | PC-onderdelen en servers |

Slimme ontwerpkenmerken zoals gestanste gaten, schroefdraadinserts en pushpin-locaties zijn essentieel. Ze zorgen ervoor dat een gestanst koellichaam eenvoudig, betrouwbaar en kosteneffectief kan worden geïnstalleerd, wat een directe invloed heeft op de montagesnelheid en de duurzaamheid van het product.

Hoe ontwerp je een stempelkoellichaam op basis van vereisten?

Een gestructureerde workflow is essentieel. Het zet vereisten om in een functioneel stempelkoellichaam. Dit proces voorkomt kostbare fouten en vertragingen. We volgen een duidelijk vijfstappenplan.

Het zorgt ervoor dat elke ontwerpbeslissing logisch en datagestuurd is. Deze aanpak bouwt vanaf het begin aan succes.

De ontwerpworkflow

Hier volgt een overzicht van het proces:

| Stap | Actie |

|---|---|

| 1 | Thermisch budget definiëren |

| 2 | Selecteer materiaal en constructie |

| 3 | Simulatie uitvoeren |

| 4 | CAD-model maken (met DFM) |

| 5 | Herhaal en verfijn |

Deze systematische aanpak is essentieel.

Het ontwerpen van een gestanst koellichaam is meer dan alleen het buigen van metaal. Het is een berekend technisch proces. Laten we deze stappen eens nader bekijken.

1. Het thermisch budget definiëren

Eerst moet u vaststellen wat de thermisch budget7. Dit omvat de maximaal toegestane componenttemperatuur en het totale vermogen dat het afgeeft. Deze niet-onderhandelbare basis bepaalt alle daaropvolgende ontwerpkeuzes voor het koellichaam.

2. Materiaal en constructie

Selecteer vervolgens uw materiaal. Aluminiumlegeringen zoals 1050 of 6061 worden vaak gebruikt. Koper biedt een betere geleidbaarheid, maar is duurder. Uw keuze hangt af van het budget en de prestatie-eisen. De basisconstructie, zoals de dichtheid en vorm van de lamellen, wordt hier ook bepaald.

3. Simulatie is cruciaal

Vervolgens gaan we over tot simulatie. Eenvoudige analytische modellen bieden snelle schattingen. Voor complexe luchtstromen is CFD-simulatie (Computational Fluid Dynamics) echter van onschatbare waarde. Deze simulatie voorspelt de prestaties met hoge nauwkeurigheid voordat er ook maar één stuk metaal wordt gesneden.

| Simulatietype | Beste gebruikscasus |

|---|---|

| Analytisch | Snelle schattingen in een vroeg stadium |

| CFD | Complexe luchtstroom, hoge nauwkeurigheid |

4. CAD met DFM in gedachten

Met een gesimuleerd ontwerp maken we het CAD-model. Bij PTSMAKE integreren we vanaf het begin regels voor Design for Manufacturability (DFM). Dit zorgt ervoor dat het onderdeel efficiënt kan worden gestanst, wat later tijd en geld bespaart.

5. Herhaling voor perfectie

Tot slot: herhaal. Het eerste ontwerp is zelden het definitieve ontwerp. We gebruiken simulatieresultaten en DFM-feedback om het CAD-model te verfijnen. Deze cyclus wordt herhaald totdat het ontwerp voldoet aan alle thermische, mechanische en kostenvereisten.

Een gestructureerde ontwerpworkflow, van het definiëren van thermische limieten tot iteratieve verfijning, is van cruciaal belang. Dit systematische proces zorgt ervoor dat het uiteindelijke gestempelde koellichaam niet alleen effectief is, maar ook produceerbaar en kostenefficiënt, waardoor onvoorziene problemen tijdens de productie worden voorkomen.

Wanneer moet u overstappen van stempelen naar een andere technologie?

Gestempelde koellichamen zijn ongelooflijk efficiënt. Maar ze hebben duidelijke beperkingen. Weten wanneer je moet overschakelen is cruciaal voor het succes van een project. Dit beslissingsmoment is het omslagpunt.

Het is wanneer de thermische eisen of geometrische complexiteit groter zijn dan wat stempelen kan bieden. Hogere warmtebelastingen of ingewikkelde ontwerpen vereisen vaak een andere aanpak. Laten we eens kijken wanneer we die stap moeten zetten.

Belangrijkste triggers voor cross-over

| Trigger | Geschiktheid voor stempelen | Alternatief nodig |

|---|---|---|

| Warmtestroom | Laag tot gemiddeld | Hoog tot zeer hoog |

| Complexiteit | Eenvoudige geometrieën | Complexe vormen |

| Vin dichtheid | Laag | Hoog |

Verder gaan dan stempelen: geavanceerde oplossingen

Wanneer een standaard gestanst koellichaam niet meer voldoet, is het tijd om geavanceerdere opties te overwegen. Elke technologie biedt een oplossing voor een specifieke thermische uitdaging.

Warmteputten met gelijmde vinnen

Gelijmde vinnen bieden ontwerpvrijheid. U kunt materialen combineren, zoals een koperen basis voor geleidbaarheid en aluminium vinnen voor gewichtsbesparing. Dit is ideaal voor zeer grote koellichamen of toepassingen met een hoog vermogen.

Skived Fin-technologie

Voor compacte apparaten die maximale koeling nodig hebben, zijn geschaafde vinnen een uitstekende keuze. Een enkel blok metaal wordt "geschaafd" om zeer dunne, dichte vinnen te creëren. Dit zorgt voor een enorm oppervlak in een kleine voetafdruk.

Tweefasige koeling

Bij intense, plaatselijke warmte van een kleine bron is tweefasige koeling de oplossing. Oplossingen zoals dampkamers maken gebruik van een vloeistof-naar-damp faseverandering om thermische energie snel van de bron af te voeren. Dit proces, bekend als isothermisering8, is uiterst effectief bij het behandelen van hotspots.

Technologiekeuzegids

| Technologie | Beste voor | Belangrijkste voordeel |

|---|---|---|

| Gebonden vin | Hoog vermogen / groot formaat | Materiaalcombinaties, schaalbaarheid |

| Afgeschuinde vin | Hoge vindichtheid | Maximale oppervlakte in kleine ruimte |

| Dampkamer | Geconcentreerde warmtebron | Superieure warmteverspreiding |

Het herkennen van de overgangspunten is cruciaal. Wanneer thermische belastingen of complexiteit de mogelijkheden van stempelen overstijgen, zijn alternatieven zoals gelijmde vinnen, geschaafde vinnen of dampkamers noodzakelijk. Elk biedt een unieke oplossing voor geavanceerde uitdagingen op het gebied van thermisch beheer.

Ontgrendel geavanceerde gestempelde koellichaamoplossingen met PTSMAKE

Klaar om uw stempelkoellichaamproject naar een hoger niveau te tillen? Neem vandaag nog contact op met PTSMAKE voor een snelle, gedetailleerde offerte en ontdek hoe onze expertise in precisiefabricage superieure prestaties en kwaliteit voor uw toepassing kan opleveren. Uw oplossing op maat begint met een enkele aanvraag – neem nu contact op!

Ontdek de kernmechanismen van hoe metaal tijdens het stempelproces wordt omgevormd. ↩

Ontdek hoe mechanische belasting de materiaaleigenschappen verandert en de prestaties van componenten beïnvloedt. ↩

Ontdek hoe deze eigenschap van invloed is op de warmteoverdracht en de algehele prestaties in uw ontwerpen. ↩

Ontdek hoe dit meerfasige stempelproces de efficiëntie kan verbeteren en de kosten kan verlagen voor productie in grote volumes. ↩

Ontdek hoe deze belangrijke maatstaf van invloed is op het thermisch beheer en de materiaalkeuze voor uw project. ↩

Begrijp deze koudvormmethode voor het verbinden van plaatmetaal zonder gebruik te maken van warmte of bevestigingsmiddelen. ↩

Klik hier om te begrijpen waarom het bepalen van een thermisch budget de cruciale eerste stap is voor een succesvol ontwerp van een koellichaam. ↩

Begrijp de fysica van tweefasige koeling en hoe deze zorgt voor een snelle, gelijkmatige temperatuurverdeling. ↩