Veel fabrikanten worstelen met de bewerking van PEEK, waarbij ze te maken krijgen met problemen als overmatige gereedschapsslijtage, kromgetrokken onderdelen en slechte oppervlakteafwerking. Deze problemen komen voort uit de unieke thermische eigenschappen en het polymeergedrag van PEEK, die drastisch verschillen van traditionele metalen.

De bewerking van PEEK vereist speciale technieken vanwege het lage warmtegeleidingsvermogen, waardoor warmte wordt vastgehouden in de snijzone, en vanwege de polymeerstructuur, die vraagt om scherpe gereedschappen met een positieve hoekverdraaiing in plaats van conventionele benaderingen voor het snijden van metaal.

Deze uitgebreide gids leidt u door elk aspect van het bewerken van PEEK, van materiaalselectie en gereedschapsstrategieën tot geavanceerde technieken voor probleemoplossing. U ontdekt beproefde methoden waarmee u veelvoorkomende valkuilen kunt vermijden en consistente, hoogwaardige resultaten kunt behalen met dit uitdagende technische polymeer.

Wat is de meest kritieke eigenschap van PEEK die van invloed is op de bewerking?

Bij het bewerken van PEEK zijn veel eigenschappen van belang. Maar één springt er bovenuit. De lage thermische geleidbaarheid is de game-changer.

Deze eigenschap houdt de warmte vast in de snijzone. In tegenstelling tot metalen voert PEEK deze warmte niet snel af.

Hitte: de primaire uitdaging

Het beheersen van deze vastgehouden warmte is onze eerste prioriteit. Een effectieve PEEK-bewerking staat of valt met temperatuurbeheersing.

Hieronder volgt een eenvoudige vergelijking om dit punt te illustreren.

| Materiaal | Warmtegeleidingsvermogen (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminium (6061) | 167 |

| Staal (Koolstof) | 54 |

Dit verschil verandert onze bewerkingsaanpak volledig.

Deze lage thermische geleidbaarheid creëert een "warmteval" precies waar het snijgereedschap het materiaal raakt. De energie van het snijden kan nergens heen. Het bouwt zich snel op in een heel klein gebied.

Bij metalen zou deze warmte zich snel door het onderdeel en het gereedschap verspreiden. Maar bij PEEK blijft het zitten. Deze plaatselijke verhitting kan grote problemen veroorzaken.

Gevolgen van ingesloten warmte

Als de temperatuur te hoog wordt, kan deze de PEEK-waarde overschrijden. glasovergangstemperatuur1. Hierdoor wordt het materiaal zachter, wat leidt tot een gomachtige consistentie in plaats van een schone chip.

Het resultaat is een slechte oppervlakteafwerking en maatonnauwkeurigheid. De vastgehouden hitte veroorzaakt ook een snelle slijtage van het gereedschap. Dit dwingt ons om voortdurend snelheden, aanzetten en koelstrategieën aan te passen.

In eerdere projecten bij PTSMAKE hebben we gezien hoe het negeren van deze eigenschap leidt tot falende onderdelen. Het kan zelfs interne spanningen veroorzaken, waardoor de integriteit van het onderdeel nog lang na de bewerking wordt aangetast.

| Bewerkingsprobleem | Oorzaak (gerelateerd aan hitte) |

|---|---|

| Gummi Chips | Plaatselijk smelten |

| Slechte oppervlakteafwerking | Materiaal verweking bij gereedschapspunt |

| Snelle gereedschapsslijtage | Overmatige hitte op de snijkant |

| Interne spanningen | Ongelijkmatige verwarming en koeling |

Het beheren van deze ene eigenschap is de sleutel tot PEEK-onderdelen van hoge kwaliteit.

De lage thermische geleidbaarheid van PEEK is de meest kritische eigenschap die van invloed is op de bewerking. Het houdt warmte vast in de snijzone, waardoor temperatuurregeling de grootste uitdaging vormt. Een succesvolle bewerking van PEEK valt of staat met het beheersen van deze warmte om materiaaldegradatie te voorkomen en de kwaliteit van het product te waarborgen.

Welke invloed heeft interne spanning in PEEK-blanks op de bewerkingsresultaten?

PEEK blanks bevatten vaak verborgen interne spanning. Deze spanning is een bijproduct van het productieproces zelf. Of het nu gegoten of geëxtrudeerd is, door ongelijkmatige afkoeling komt er spanning in het materiaal.

Wanneer we met het PEEK-bewerkingsproces beginnen, komt deze opgeslagen energie vrij. Dit kan aanzienlijke problemen veroorzaken. Het onderdeel kan kromtrekken, verdraaien of buigen. Dit maakt het bereiken van strakke toleranties erg moeilijk. Het is een kritieke factor om te beheersen.

| Stress Bron | Primaire oorzaak |

|---|---|

| Spuitgieten | Snelle, ongelijkmatige afkoeling |

| Extrusie | Wrijvingswarmte en koelsnelheden |

De oorsprong van ingegoten spanning

Inwendige spanning ontstaat wanneer PEEK afkoelt vanuit gesmolten toestand. De buitenkant van een blanke plaat koelt af en stolt het eerst. De kern blijft langer gesmolten.

Als de kern uiteindelijk afkoelt en krimpt, trekt deze aan de toch al stijve buitenkant. Dit creëert een spanningstoestand in het materiaal. De krachten zijn in evenwicht zolang de blenk heel is. Dit is een veel voorkomende vorm van restspanning2 in polymeren.

Hoe verspaning de balans verstoort

Tijdens het bewerkingsproces wordt systematisch materiaal verwijderd. Hierdoor worden de gespannen buitenlagen verwijderd die de interne krachten in bedwang houden.

Als de buitenste "huid" weg is, zijn de interne trekkrachten niet langer in evenwicht. Het materiaal begint onmiddellijk te bewegen of te "ontspannen" om een nieuwe, stabiele toestand te vinden. Deze beweging zien we als kromtrekken of dimensionale instabiliteit. In onze projecten bij PTSMAKE moeten we rekening houden met dit materiaalgedrag om de nauwkeurigheid van het uiteindelijke onderdeel te garanderen.

Gevolgen van vrijgekomen stress

De resultaten van dit spanningsverlies kunnen desastreus zijn voor een onderdeel met hoge precisie.

- Vervorming: Het onderdeel buigt of verdraait uit zijn bedoelde vorm.

- Buigen: Vlakke oppervlakken worden gebogen.

- Dimensionale instabiliteit: Toleranties zijn onmogelijk vast te houden omdat het onderdeel na de bewerking van vorm verandert.

Dit is een belangrijke uitdaging bij het bewerken van PEEK.

Interne spanning als gevolg van gieten of extrusie is een aanzienlijk risico. Bij machinale bewerking komt deze spanning vrij, waardoor het PEEK onderdeel krom kan trekken en maatnauwkeurigheid kan verliezen. Dit moet zorgvuldig worden beheerd om ervoor te zorgen dat het uiteindelijke onderdeel aan de specificaties voldoet.

Wat is een 'bewerkbare' kwaliteit van PEEK-materiaal?

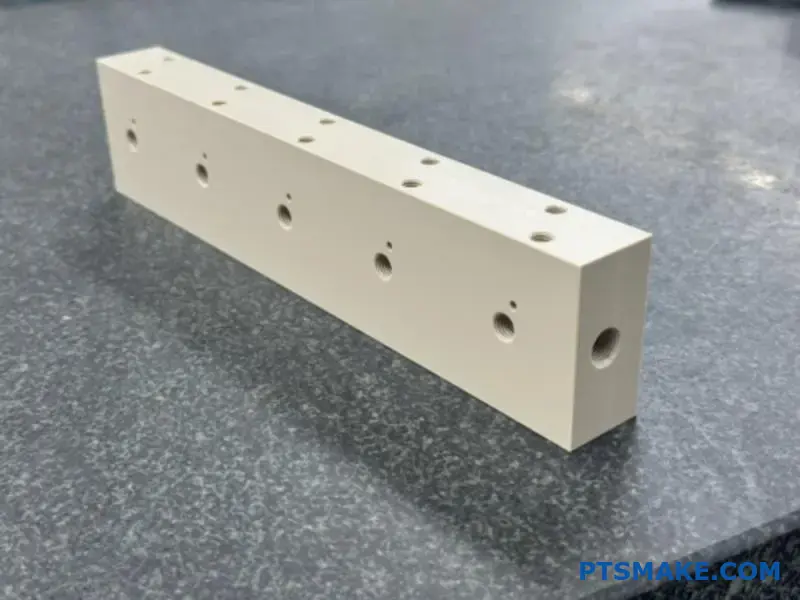

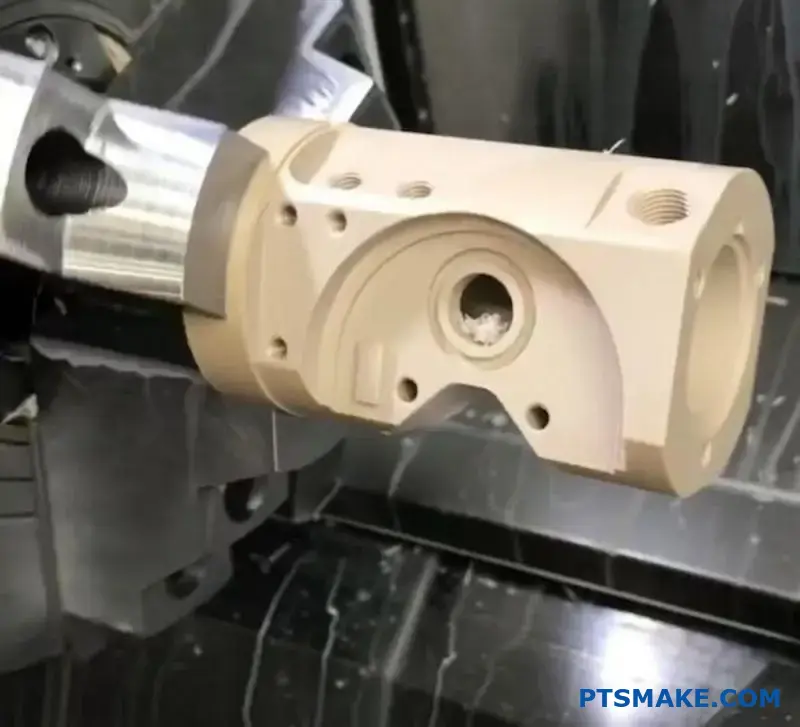

Als we het over PEEK hebben, is het geen standaardmateriaal. De keuze tussen ongevuld (virgin) PEEK en gevulde kwaliteiten is een cruciale eerste stap. Ze hebben elk hun eigen bewerkingskenmerken.

Virgin PEEK is de zuiverste vorm. Het is taai en heeft een uitstekende chemische weerstand.

Gevulde kwaliteiten voegen materialen toe zoals glas- of koolstofvezels. Dit versterkt specifieke eigenschappen zoals stijfheid of slijtvastheid. De keuze van de juiste soort hangt volledig af van de eisen van de toepassing.

| Rang | Belangrijkste voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Ongevuld (Virgin) | Hoge zuiverheid, vervormbaarheid | Medische implantaten, voedselverwerking |

| Glasgevuld | Verhoogde stijfheid, stabiliteit | Constructiedelen, isolatoren |

| Koolstofgevuld | Hoge sterkte, lage wrijving | Lagers, ruimtevaartonderdelen |

De afweging: sterkte vs. schuurkracht

Vulstoffen toevoegen aan PEEK is een beetje zoals betonijzer toevoegen aan beton. Je wint aanzienlijk aan sterkte en stijfheid. Dat is fantastisch voor onderdelen die hoge belastingen moeten weerstaan of onder spanning nauwe toleranties moeten aanhouden.

Met glas gevuld PEEK biedt bijvoorbeeld een uitstekende maatvastheid. Met koolstof gevuld PEEK biedt een superieure sterkte-gewichtsverhouding en slijtvastheid. Deze verbeteringen maken GLUUR geschikt voor een bredere waaier van veeleisende technische toepassingen.

Deze voordelen gaan echter ten koste van de bewerkbaarheid. Dezelfde harde vezels die voor sterkte zorgen, zijn extreem abrasief. Het bewerken van gevuld PEEK is als het snijden van fijnkorrelig schuurpapier. Standaard snijgereedschap slijt zeer snel. De oriëntatie van deze vezels kan ook leiden tot anisotroop3 eigenschappen.

Dit vraagt om een andere aanpak. Bij PTSMAKE schakelen we over op gespecialiseerde gereedschappen. Gereedschappen van polykristallijn diamant (PCD) of met diamant bekleed hardmetaal zijn vaak nodig voor een effectieve bewerking van PEEK, met name voor gevulde kwaliteiten, waarbij zowel precisie als een redelijke standtijd gewaarborgd zijn.

| Factor | Ongevuld (Virgin) PEEK | Gevuld PEEK (glas/koolstof) |

|---|---|---|

| Slijtage gereedschap | Matig | Zeer hoog |

| Vereist gereedschap | Hardmetaal is effectief | PCD of met diamant bekleed |

| Stijfheid | Goed | Uitstekend |

| Bewerkingsstrategie | Meer vergevingsgezind | Aangepaste snelheden/toevoeren vereist |

Gevuldte PEEK-kwaliteiten bieden superieure mechanische eigenschappen voor veeleisende toepassingen. Hun abrasieve aard is echter een kritieke factor bij de bewerking van PEEK, waardoor geavanceerd gereedschap en specifieke bewerkingsstrategieën nodig zijn om de precisie te behouden en de kosten effectief te beheren.

Wat is de belangrijkste oorzaak van defecten in PEEK die het gevolg zijn van machinale bewerking?

Als ik één schuldige zou moeten noemen voor defecten bij het bewerken van PEEK, dan zou dat overmatige hitte zijn. Het is de hoofdoorzaak van bijna elk veelvoorkomend probleem dat we tegenkomen.

PEEK kan warmte niet goed afvoeren. Door deze lage thermische geleidbaarheid concentreert de warmte zich precies bij de snijzone.

Het domino-effect van hitte

Deze ophoping leidt tot een opeenstapeling van problemen. Het materiaal kan smelten, spanen worden kleverig en de oppervlakteafwerking lijdt er sterk onder. Overmatige bramen is een ander direct gevolg.

Hier volgt een kort overzicht:

| Oorzaak | Direct effect | Resulterend defect |

|---|---|---|

| Overmatige hitte | Materiaal zacht worden en smelten | Gummy Chips, Bramen |

| Opgesloten warmte | Inconsistent snijden | Slechte oppervlakteafwerking |

| Hoge temperatuur | Moleculaire schade | Verzwakt deel |

Het regelen van de temperatuur is niet zomaar een suggestie; het is de meest kritieke factor voor succes.

Hitte is meer dan alleen een ongemak op het oppervlak. Het kan het materiaal zelf fundamenteel veranderen, wat kan leiden tot defecte onderdelen. Daarom is het belangrijk om de materiaaleigenschappen te begrijpen.

Elke kunststof heeft een punt waarop het overgaat van een stijve, glasachtige toestand naar een zachtere, rubberachtige toestand. PEEK's overtreffen glasovergangstemperatuur4 Tijdens het bewerken beginnen de grote problemen.

Verder dan smelten: Thermische degradatie

Als de temperatuur te hoog wordt, smelt niet alleen het PEEK. Je riskeert thermische degradatie. Dit proces breekt de polymeerketens af, waardoor de uitstekende mechanische en chemische eigenschappen van het materiaal permanent worden aangetast. Een onderdeel kan er acceptabel uitzien, maar aanzienlijk zwakker zijn.

Van hitte tot zichtbare gebreken

Bij PTSMAKE is onze procesbesturing sterk gericht op thermisch beheer. We hebben ontdekt dat dit de meest voorkomende defecten voorkomt nog voor ze zich kunnen vormen.

Dit is hoe hitte specifieke gebreken creëert:

| Hitteverschijnselen | Gevolgen voor machinale bewerking |

|---|---|

| Gummy Chip Vorming | Zacht geworden materiaal blijft aan het snijgereedschap plakken, waardoor afzetting ontstaat. |

| Overmatig afbramen | Gesmolten PEEK stolt ongelijkmatig opnieuw langs de randen van onderdelen. |

| Slechte oppervlakteafwerking | Slijtage aan het gereedschap en ongelijkmatige materiaalverwijdering zorgen voor een ruw oppervlak. |

Effectief omgaan met warmte is het kernprincipe van hoogwaardige PEEK-bewerking.

Kortom, ongecontroleerde warmte is de belangrijkste oorzaak van defecten bij de bewerking van PEEK. Dit leidt tot smelten, bramen en slechte afwerking, en kan zelfs de kerneigenschappen van het materiaal aantasten. Effectief thermisch beheer is daarom onmisbaar om betrouwbare onderdelen te maken.

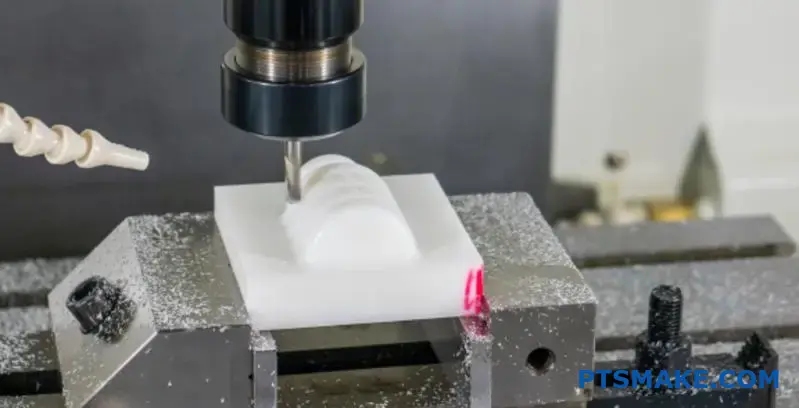

Wat onderscheidt PEEK snijden fundamenteel van metaal snijden?

De manier waarop een materiaal spanen vormt, vertelt je alles. Het is het fundamentele verschil in het snijproces.

Metaal: Een schone schaar

Metalen zoals aluminium of staal breken zuiver. Het snijgereedschap creëert een duidelijk afschuifvlak. Dit resulteert in goed gedefinieerde, vaak gesegmenteerde spanen. Het proces is voorspelbaar.

PEEK: Een kunststofstroom

PEEK gedraagt zich anders. Als polymeer heeft het de neiging om voor het gereedschap uit te stromen of te "ploegen". Het snijdt niet zuiver. Hierdoor ontstaan lange, continue en vaak gomachtige spanen.

Deze tabel toont de basisverschillen tussen de chips:

| Functie | Metaal snijden | PEEK snijden |

|---|---|---|

| Mechanisme | Scheren | Ploegen / Stromen |

| Chip type | Gesegmenteerd, bros | Continu, Gummy |

| Gereedschapsrand | Scherpte is de sleutel | Extreme scherpte is kritisch |

De wetenschap achter de chip

Bij het snijden van metaal ondervindt het materiaal voor het gereedschap hevige spanning. Het snijdt af langs een goed gedefinieerd vlak. Deze actie creëert voorspelbare, beheersbare spanen. Het proces is een klassiek voorbeeld van brosse of gecontroleerde breuk.

PEEK bewerken is een ander verhaal. De lange-keten polymeerstructuur is bestand tegen zuiver afschuiven. In plaats daarvan vervormt het materiaal plastisch. Het gereedschap duwt materiaal vooruit voordat het uiteindelijk loskomt. Dit "ploegen" genereert aanzienlijke warmte.

Dit type materiaalscheiding is een vorm van taaie breuk5. Het materiaal rekt en vervormt enorm voordat het uiteindelijk loskomt van het werkstuk.

De oplossing voor gereedschap

Om dit tegen te gaan, hebben we een andere aanpak nodig. Extreem scherpe snijkanten zijn onontbeerlijk. Bij PTSMAKE gebruiken we gereedschap met een zeer hoge positieve spaanhoek. Dit helpt om de spaan weg te tillen en stimuleert een scherende actie in plaats van ploegen. Het gaat erom dat PEEK zich meer gedraagt als metaal.

Deze tabel contrasteert met de typische geometrie van gereedschap:

| Gereedschapsgeometrie | Standaard Metaal | PEEK machinale bewerking |

|---|---|---|

| Harkhoek | Neutraal tot licht positief | Hoog positief (+15° of meer) |

| Reliëfhoek | Standaard (5-10°) | Hoger (10-15°) |

| Randscherpte | Scherp | Extreem scherpe, gehoonde rand |

Zonder deze specifieke geometrieën loop je het risico dat het materiaal smelt, het oppervlak slecht wordt afgewerkt en het gereedschap snel slijt. Het is een uitdaging waarvoor we in vele projecten oplossingen hebben verfijnd.

Het belangrijkste verschil zit in de spaanvorming. Metalen breken af in gesegmenteerde spanen. PEEK ploegt en vloeit, waardoor continue, gomachtige spanen ontstaan. Dit vereist extreem scherp gereedschap met een grote spaanhoek om een zuivere snede te maken en smelten van het materiaal te voorkomen.

Wat zijn de belangrijkste storingen bij het bewerken van PEEK?

Om PEEK met succes te kunnen bewerken, is het van cruciaal belang om storingen te begrijpen. Problemen vallen meestal uiteen in drie verschillende categorieën. Elke categorie duidt op een probleem met het proces.

We kunnen deze defecten indelen in thermische, mechanische en dimensionale defecten.

Veelvoorkomende storingscategorieën

Als je deze problemen in een vroeg stadium herkent, bespaar je tijd en materiaal. Het is de eerste stap naar procesoptimalisatie.

| Type storing | Belangrijke kwesties | Primaire oorzaak |

|---|---|---|

| Thermisch | Smelten, verkolen | Overmatige hitte |

| Mechanisch | Barsten, afschilferen | Onjuiste krachten |

| Afmeting | Kromtrekken, zware bramen | Materiaal Spanning |

Deze onder controle houden is de sleutel tot het produceren van kwaliteitsonderdelen.

Een diepere kijk op faalwijzen

Laten we eens onderzoeken hoe deze fouten eruit zien. In onze projecten bij PTSMAKE hebben we methoden ontwikkeld om ze te identificeren en te voorkomen. Elke categorie heeft unieke kenmerken.

Thermische degradatie

Hitte is de grootste uitdaging bij het bewerken van PEEK. Als dit niet onder controle wordt gehouden, leidt het tot onomkeerbare schade.

- Smelten: Het hoge smeltpunt van PEEK kan misleidend zijn. Plaatselijke wrijvingswarmte kan gemakkelijk smelten veroorzaken. Dit resulteert in een slechte oppervlakteafwerking.

- Verkoling: Dit is een duidelijk teken van oververhitting. Het materiaal verkleurt en wordt broos. Hierdoor wordt de structurele integriteit van het onderdeel ernstig aangetast.

Mechanische schade

Dit gebeurt wanneer de snijkrachten te hoog zijn of verkeerd worden toegepast. Dit leidt tot zichtbare defecten op het onderdeel.

| Mechanisch defect | Beschrijving | Gemeenschappelijke oorzaak |

|---|---|---|

| Barsten/schilferen | Kleine breuken op onderdeeloppervlakken of randen. | Agressieve snijparameters, gereedschapstrillingen. |

| Delaminatie | Laagscheiding in versterkte PEEK-kwaliteiten. | Verkeerde gereedschapgeometrie, te hoge voedingssnelheid. |

We zien soms delaminatie6 bij het werken met glas of koolstofgevulde PEEK. De binding tussen de polymeermatrix en de vezels breekt af, waardoor het onderdeel aanzienlijk verzwakt.

Maatonnauwkeurigheid

Een onderdeel kan er goed uitzien maar toch buiten de specificaties vallen. Maatfouten zijn vaak het duurst.

Vervorming is een groot probleem. Interne materiaalspanningen komen ongelijkmatig vrij tijdens het bewerken. Hierdoor gaat het onderdeel torderen. Zware bramen komen ook vaak voor. Deze vereisen zorgvuldige, vaak handmatige, secundaire bewerkingen om te verwijderen.

Het is cruciaal om deze faalwijzen te begrijpen. Thermische, mechanische en dimensionale problemen kunnen elk project ruïneren. Als je de tekenen van smelten, barsten of kromtrekken herkent, kun je proactief bijsturen. Dit zorgt ervoor dat het uiteindelijke PEEK onderdeel aan alle specificaties voldoet.

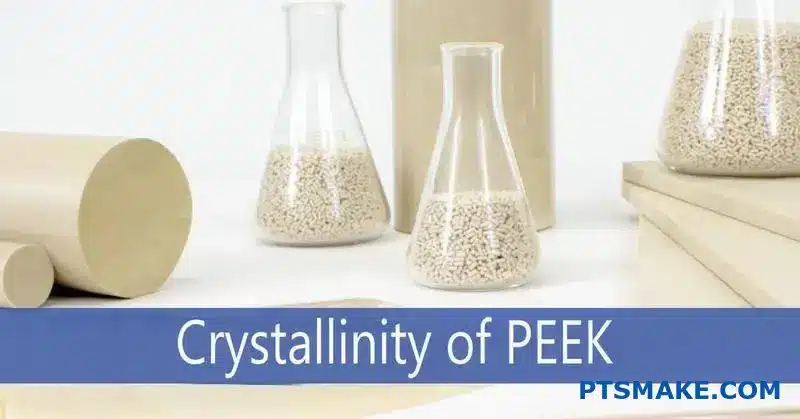

Wat is de rol van kristalliniteit in de bewerkbaarheid van PEEK?

De structuur van PEEK is van grote invloed op hoe het zich gedraagt tijdens de bewerking. Het bestaat in twee hoofdvormen: amorf en semikristallijn.

Beschouw amorf PEEK als ongeorganiseerd. De moleculaire ketens zijn willekeurig. Dat maakt het zachter en minder stabiel.

Semikristallijn PEEK is anders. De structuur is sterk geordend. Deze ordening zorgt voor hardheid, sterkte en stabiliteit. Voor de bewerking van PEEK is dit precies wat we willen.

Amorf vs. Semikristallijn PEEK

| Eigendom | Amorf PEEK | Semikristallijn PEEK |

|---|---|---|

| Structuur | Ongeordend | Geordend, Kristallijn |

| Uiterlijk | Transparant, Amber | Ondoorzichtig, Bruin |

| Hardheid | Zachter | Harder |

| Stabiliteit | Minder stabiel | Stabieler |

Een consistent hoog niveau van kristalliniteit is het doel voor voorspelbare resultaten.

Om de beste verwerkbaarheid te bereiken, vertrouwen we op een proces dat gloeien heet. Dit warmtebehandelingsproces transformeert de interne structuur van PEEK. Het zet de moleculaire ketens aan tot een geordende, kristallijne toestand.

Bij PTSMAKE gloeien we vaak PEEK-voorraden voordat de bewerking begint. Deze cruciale stap verlicht de interne spanningen van het fabricageproces. Het verhoogt ook de kristalliniteit van het materiaal tot een consistent, optimaal niveau.

Waarom is dat belangrijk? Een gegloeid, semikristallijn PEEK is veel stabieler. Het vervormt niet zo gemakkelijk onder de hitte en druk van snijgereedschappen. Deze stabiliteit is cruciaal als je strakke toleranties moet aanhouden.

Het gedrag van het materiaal verandert ook boven zijn glasovergangstemperatuur7. Een hogere kristalliniteit zorgt ervoor dat het materiaal stijf en voorspelbaar blijft tijdens het PEEK bewerkingsproces, waardoor gomachtige of gesmolten sneden worden voorkomen.

Voordelen van ontharden voor PEEK-bewerking

| Functie | Voordeel |

|---|---|

| Hogere hardheid | Schonere zaagsneden, betere spaanvorming. |

| Verhoogde stabiliteit | Behoudt vorm, houdt nauwere toleranties vast. |

| Verlichting van stress | Voorkomt kromtrekken na machinale bewerking. |

| Voorspelbaarheid | Consistente materiaalreactie op gereedschappen. |

Onze ervaring is dat goed gegloeid PEEK de basis vormt voor succesvolle precisieonderdelen. Het verandert een uitdagend materiaal in een voorspelbaar materiaal, dat snellere cyclustijden en superieure oppervlakteafwerkingen mogelijk maakt. Deze controle is onontbeerlijk voor veeleisende toepassingen.

Het beheersen van de kristalliniteit door gloeien is essentieel. Het maakt PEEK harder, vormstabieler en voorspelbaarder om te bewerken. Dit zorgt ervoor dat we consistent zeer nauwkeurige componenten kunnen leveren die voldoen aan de exacte specificaties voor elk project.

Wat definieert een 'ideale' spaan bij het bewerken van PEEK-materiaal?

Bij het bewerken van PEEK zijn de spanen je beste feedback. Ze vertellen je of je proces goed is.

Een ideale chip is een direct teken van een gezonde snede.

Chip vorm en vorm

Je wilt afzonderlijke, individuele stukken zien. Lange, draderige linten zijn een rode vlag. Ze duiden op te veel warmteopbouw of een onjuiste geometrie van het gereedschap.

Kleur en textuur van chips

De kleur moet zuiver, licht bruin zijn. Donkere, verbrande of gesmolten spanen betekenen dat de snijtemperatuur te hoog is. Dit beschadigt de integriteit van het PEEK materiaal.

Een goede PEEK-chip vertelt een duidelijk verhaal.

| Kenmerk | Ideale chip (Goed) | Probleemchip (slecht) |

|---|---|---|

| Vorm | Kort, duidelijk, gesegmenteerd | Lang, draderig, doorlopend |

| Kleur | Licht gebruind of natuurlijk | Donkerbruin, zwart, verbrand |

| Textuur | Schoon, helder | Gesmolten, gomachtig, uitgesmeerd |

De tekens lezen: Wat chips ons vertellen

De visuele toestand van een PEEK spaan gaat niet alleen over esthetiek. Het is een real-time diagnostisch hulpmiddel voor het hele PEEK-bewerkingsproces. Elke spaan geeft direct inzicht in de snijzone.

Het probleem met draderige chips

Lange, doorlopende spanen zijn problematisch. Ze kunnen zich rond het gereedschap en werkstuk wikkelen. Dit leidt tot een slechte oppervlakteafwerking en kan zelfs gereedschapbreuk veroorzaken. Het is vaak een teken dat de voedingssnelheid te laag is of dat de snijkant niet scherp genoeg is. Dit creëert meer wrijving dan het eigenlijke snijden.

Het gevaar van verkleuring

Donkere of verbrande spanen zijn een kritische waarschuwing. PEEK heeft een hoog smeltpunt, maar overmatige hitte kan thermische degradatie veroorzaken. Dit proces verandert de moleculaire structuur van het materiaal. Het kan veranderen in een amorfe toestand8waardoor het uiteindelijke onderdeel zwakker wordt. Het doel is om het materiaal zuiver te knippen, niet om het weg te smelten. Bij PTSMAKE trainen we onze operators om de spaankleur constant in de gaten te houden. Dit zorgt ervoor dat de eigenschappen van het materiaal behouden blijven.

| Chip probleem | Mogelijke oorzaak | Aanbevolen actie |

|---|---|---|

| Lange, draderige chips | Aanzet te laag; bot gereedschap | Verhoog de voedingssnelheid; gebruik een scherper gereedschap |

| Donker/verbrand Chips | Spindelsnelheid te hoog; slechte koeling | Verlaag de spindelsnelheid; verbeter de koelmiddelstroom |

| Gesmolten/Gummie Chips | Onjuiste gereedschapgeometrie; overmatige hitte | Gebruik gereedschap dat ontworpen is voor kunststoffen; controleer alle snijparameters |

Samengevat zijn de ideale PEEK-spanen kort, gesegmenteerd en lichtgekleurd. Deze eigenschappen geven aan dat de snijparameters geoptimaliseerd zijn, waardoor materiaalschade wordt voorkomen en een hoogwaardig afgewerkt onderdeel wordt verkregen. Dit is de sleutel tot succesvol PEEK bewerken.

Wat zijn de hoofdcategorieën van PEEK-materiaalkwaliteiten?

PEEK is geen pasklaar materiaal. De ware kracht zit hem in de verschillende kwaliteiten. Elke kwaliteit is ontworpen voor zeer specifieke prestatie-eisen.

We kunnen ze onderverdelen in vier hoofdcategorieën. Deze indeling maakt het veel eenvoudiger om het juiste materiaal voor je ontwerp te kiezen.

De vier kernfamilies van PEEK

| Rang Categorie | Belangrijkste kenmerk | Veelvoorkomend gebruik |

|---|---|---|

| Ongevuld | Hoge zuiverheid en rekbaarheid | Afdichtingen, bussen |

| Lager | Lage wrijving en slijtage | Lagers, drukringen |

| Versterkt | Hoge sterkte en stijfheid | Structurele onderdelen |

| Specialiteit | Unieke eigenschappen | Medische implantaten |

Inzicht in deze groepen is de eerste stap in het succesvol ontwerpen van PEEK onderdelen.

Laten we eens dieper in elke kwaliteit duiken. De specifieke verschillen kennen is cruciaal voor zowel de prestaties als de produceerbaarheid. Deze keuze beïnvloedt alles verderop in het proces.

Ongevulde kwaliteiten (natuurlijk GLUUR)

Dit is de zuiverste vorm van PEEK. Het biedt de hoogste rek en taaiheid van alle kwaliteiten. We gebruiken het vaak voor afdichtingen, isolatoren en steunringen. De natuurlijke slijtvastheid en zuiverheid zijn belangrijke voordelen.

Dragende kwaliteiten (lage wrijving)

Dit zijn samengestelde materialen. PEEK wordt gemengd met vaste smeermiddelen zoals koolstofvezel, PTFE en grafiet. Deze mix vermindert de wrijving drastisch en verbetert de slijtvastheid. Ze zijn perfect voor onderdelen die tegen elkaar bewegen zonder externe smering.

Versterkte kwaliteiten (hoge sterkte)

Voor constructiedelen met een hoge belasting zijn versterkte kwaliteiten nodig. Toevoeging van glas- of koolstofvezels verhoogt de mechanische sterkte en stijfheid.

| Eigendom | GLUUR-GF30 (Glas-Gevuld) | PEEK-CA30 (koolstofgevuld) |

|---|---|---|

| Kracht en stijfheid | Hoog | Zeer hoog |

| Slijtvastheid | Goed | Uitstekend |

| Thermische geleidbaarheid | Laag | Hoog |

| Kosten | Onder | Hoger |

Deze additieven maken PEEK machinale bewerking meer abrasief op snijgereedschappen. Dit vereist speciale zorg in ons proces bij PTSMAKE.

Gespecialiseerde rangen

Deze categorie dekt unieke behoeften. PEEK van medische kwaliteit biedt uitstekende biocompatibiliteit9 voor chirurgische implantaten. Andere soorten zijn geformuleerd om statische elektriciteit af te voeren voor gevoelige elektronische componenten.

Het kiezen van de juiste PEEK-kwaliteit is een cruciale eerste stap. Elke categorie - ongevuld, gelagerd, versterkt en speciaal - heeft zijn eigen specifieke eigenschappen. Deze beslissing heeft een directe invloed op de uiteindelijke prestaties, levensduur en totale kosten van uw onderdeel.

Hoe worden snijgereedschappen voor PEEK systematisch geclassificeerd?

Het systematisch classificeren van snijgereedschappen is de sleutel tot succesvol PEEK bewerken. Het gaat niet alleen om het kiezen van een willekeurig gereedschap.

De classificatie komt neer op twee kernfactoren. Dit zijn gereedschapmateriaal en gereedschapsgeometrie.

De juiste keuze voorkomt veelvoorkomende problemen zoals smelten of bramen. Bij PTSMAKE beginnen we altijd hier.

Keuze gereedschapmateriaal

De kwaliteit van PEEK bepaalt het materiaal van het gereedschap. Ongevuld PEEK verschilt van vezelversterkte kwaliteiten.

| PEEK Kwaliteit | Aanbevolen gereedschapmateriaal | Reden |

|---|---|---|

| Ongevuld PEEK | Ongecoat carbide | Kosteneffectief, voldoende hardheid |

| Gevuld PEEK (glas/koolstof) | Met diamant bekleed (PCD) | Bestand tegen abrasieve slijtage door vulmiddelen |

Essentiële gereedschapsgeometrie

De juiste geometrie zorgt voor een zuivere schaarwerking, niet voor een ploffende. Scherpte is onontbeerlijk voor een kwaliteitsafwerking.

Als je deze classificaties begrijpt, ga je van giswerk naar precisie. Laten we eens dieper ingaan op waarom elk element belangrijk is.

Materiaalkeuzes voor gereedschap uitsplitsen

Voor standaard, ongevuld PEEK is ongecoat hardmetaal onze keuze. Het biedt een goede balans tussen prestaties en kosten. Het is hard genoeg voor het polymeer zonder overkill te zijn.

Het spel verandert echter met gevulde kwaliteiten. Koolstof- of glasvezels zijn extreem abrasief. Ze slijten snel een standaard hardmetalen gereedschap. Dit leidt tot een slechte oppervlakteafwerking en maatonnauwkeurigheid.

Voor deze slijpmiddelen gebruiken we gereedschappen met diamantcoating of polykristallijn diamant (PCD). Hun superieure hardheid en slijtvastheid zijn essentieel voor het behouden van een scherpe rand en het bereiken van nauwe toleranties tijdens de productie.

De cruciale rol van de gereedschapsgeometrie

De juiste geometrie vermindert de snijkrachten en warmteontwikkeling. Dit is essentieel voor een thermisch gevoelig materiaal als PEEK.

Hoge positieve hoeken

Een hoog positief draaihoek10 helpt het materiaal zuiver te "snijden". Deze scherende werking minimaliseert vervorming en hitte, wat een betere spaan en oppervlakteafwerking oplevert.

Hoeken met hoog reliëf

Hoge reliëfhoeken verminderen de wrijving. Ze voorkomen dat de flank van het gereedschap tegen het nieuw bewerkte oppervlak wrijft. Dit is cruciaal om thermische schade en smelten te voorkomen.

Scherpe snijranden

Een scherpe rand is van het grootste belang. Een gezoete of geronde rand, gebruikelijk voor metalen, gaat door PEEK heen. Dit genereert overmatige hitte. Een scherpe, scherpe rand zorgt voor een zuivere snede met minimale bramen.

Samengevat is het classificeren van PEEK snijgereedschappen op materiaal en geometrie van fundamenteel belang. De keuze hangt volledig af van de PEEK soort. Ongecoat hardmetaal is geschikt voor ongevulde kwaliteiten, terwijl diamant-gecoat gereedschap essentieel is voor abrasief gevulde versies. Scherpe, specifieke geometrie is altijd vereist.

Wat zijn de verschillende soorten koelmiddelen voor PEEK-bewerking?

Het kiezen van de juiste koelmethode voor PEEK is cruciaal. Het heeft een directe invloed op de productkwaliteit en de levensduur van het gereedschap. Je hebt niet altijd een vloeibaar koelmiddel nodig.

De beslissing hangt af van de complexiteit van het onderdeel. Ook de snijparameters spelen een grote rol. Laten we eens kijken naar de belangrijkste opties voor uw projecten.

Overzicht koelstrategieën

Hier volgt een snelle vergelijking van de gangbare methoden. Ze hebben elk hun eigen plaats in de PEEK-bewerking.

| Methode | Primaire functie | Beste voor |

|---|---|---|

| Droge bewerking | Spaan verwijderen | Onderdelen die gevoelig zijn voor vervuiling |

| Vloed Koelvloeistof | Warmteafvoer | Zware snedes met hoge snelheid |

| MQL | Smering en koeling | Evenwichtige prestaties |

Als je dieper kijkt, zie je dat elke methode unieke afwegingen met zich meebrengt. De optimale keuze is niet altijd voor de hand liggend. Er moet een balans worden gevonden tussen thermisch beheer, oppervlakteafwerking en mogelijke productvervuiling.

Droog verspanen met luchtstralen

Voor PEEK onderdelen beginnen we vaak met droog bewerken. PEEK geleidt warmte niet goed, dus de meeste warmte gaat in de spaan. Een sterke luchtstoot ruimt de spanen effectief op. Dit voorkomt dat ze smelten en aan het gereedschap of onderdeel blijven kleven.

Deze methode is perfect voor medische of elektronische onderdelen waar koelmiddelresten onaanvaardbaar zijn. Bij diepe kamers of agressieve snedes kan echter hitte ontstaan, waardoor het gereedschap sneller slijt.

Vloed Koelvloeistof

Voor massaproductie of zware materiaalverwijdering is een waterkoelmiddel effectief. We gebruiken meestal standaard in water oplosbare koelmiddelen. Deze zijn uitstekend in het afvoeren van warmte, waardoor snellere bewerkingssnelheden mogelijk zijn en het gereedschap langer meegaat.

Het grootste nadeel is vochtabsorptie. PEEK kan een kleine hoeveelheid vocht absorberen, wat de maatvastheid van zeer nauwkeurige onderdelen kan beïnvloeden. Ook na de bewerking is een goede reiniging noodzakelijk.

Minimumhoeveelheid smering (MQL)

MQL is een slimme middenweg. Het verstuift een kleine hoeveelheid olie in een luchtstroom onder hoge druk. Dit zorgt voor net genoeg smering aan de snijkant om de wrijving te verminderen. Het koelt ook het gereedschap en het werkstuk. MQL verbetert de tribologische eigenschappen11 op het raakvlak tussen gereedschap en chip zonder het onderdeel te doordrenken.

Het is schoner dan vloedkoeling en biedt een betere standtijd dan droog bewerken. De initiële setupkosten voor MQL-systemen kunnen een overweging zijn.

Het kiezen van de juiste koelstrategie voor het bewerken van PEEK vereist een zorgvuldige afweging. U moet rekening houden met de producteisen, de levensduur van het gereedschap en de cyclustijden. Elke methode - droog, flood of MQL - biedt verschillende voordelen en is geschikt voor verschillende toepassingsbehoeften.

Wat zijn de verschillende uitdagingen bij het frezen en draaien van PEEK?

Het frezen en draaien van PEEK zijn fundamenteel verschillend. Elk proces brengt unieke uitdagingen met zich mee die we zorgvuldig moeten beheren. De juiste keuze hangt volledig af van de geometrie van het onderdeel.

Draaien bestaat uit een continue snede. Deze actie genereert zeer snel aanzienlijke hitte. Zonder de juiste controle kan deze hitte het onderdeel ruïneren.

Bij frezen daarentegen worden onderbroken snedes gebruikt. Het gereedschap gaat het materiaal in en uit, wat helpt bij het koelen. Maar het vasthouden van flexibele PEEK onderdelen tijdens het frezen is een grotere uitdaging.

Hier is een snelle vergelijking:

| Operatie | Primaire uitdaging | Belangrijkste voordeel |

|---|---|---|

| Draaien | Hoge warmteontwikkeling | Eenvoudig opspannen |

| Frezen | Complex opspannen | Betere warmteafvoer |

Bij het bewerken van PEEK is inzicht in de nuances tussen draaien en frezen cruciaal voor succes. Bij eerdere projecten bij PTSMAKE hebben we gezien hoe een kleine vergissing in een van beide processen kan leiden tot afgedankte onderdelen.

De uitdaging van de doorlopende snede in draaien

Bij het draaien is het gereedschap altijd in contact met het PEEK werkstuk. Deze voortdurende wrijving is de belangrijkste bron van warmte. De lage thermische geleidbaarheid12 betekent dat deze warmte niet gemakkelijk wordt afgevoerd.

De warmte wordt vastgehouden op het snijpunt. Hierdoor kan het materiaal smelten, aan het gereedschap kleven of de eigenschappen veranderen. We hebben ontdekt dat een nauwkeurige regeling van snelheden en voedingen essentieel is.

Hitte beheren in draaien

Scherp, gecoat gereedschap is een must. Ze verminderen de wrijving. We gebruiken ook hogedrukkoelmiddel dat precies op de snijzone wordt gericht. Dit trekt de warmte actief weg en beschermt zowel het gereedschap als het onderdeel.

De opspanpuzzel bij het frezen

De onderbroken sneden van frezen zijn geweldig voor de koeling. De snijkrachten kunnen er echter voor zorgen dat dunne of flexibele PEEK onderdelen gaan trillen of buigen. Als het onderdeel niet goed wordt vastgehouden, verliest u alle precisie.

Onze benadering van PEEK opspannen

Voor complexe PEEK-bewerkingsprojecten ontwerpen we vaak speciale opspanningen. Zachte bekken of vacuümhouders kunnen de nodige ondersteuning bieden zonder het oppervlak van het werkstuk te beschadigen. De juiste opspanning is de basis voor nauwkeurig PEEK frezen.

| Uitdaging | Oplossing voor draaien | Freesoplossing |

|---|---|---|

| Warmteregeling | Koelvloeistof onder hoge druk | Onderbroken snedes |

| Stabiliteit van onderdelen | Eenvoudig spannen | Opspannen op maat |

| Slijtage gereedschap | Scherpe, gecoate inzetstukken | Scherpe, gecoate frezen |

Het draaien van PEEK brengt een hoog risico op warmteontwikkeling met zich mee door de continue sneden. Frezen zorgt voor betere koeling door de onderbroken sneden, maar maakt het opspannen van flexibele onderdelen complexer. Beide vereisen specifieke strategieën voor een succesvol resultaat.

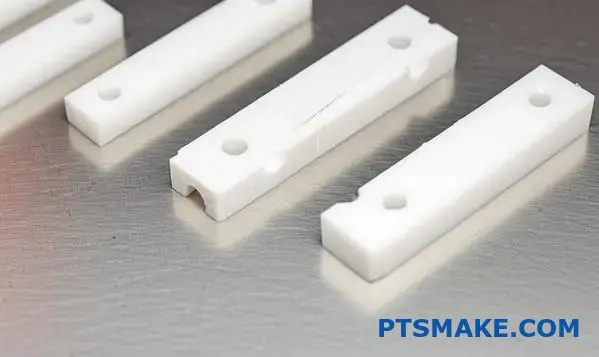

Welke categorieën defecten zijn specifiek voor PEEK-onderdelen?

Als we PEEK bewerken, vallen de defecten in duidelijke groepen uiteen. Inzicht in deze groepen helpt ons ze te voorkomen. Het gaat niet alleen om wat er fout ging. Het gaat erom waarom het gebeurde.

Voor machinisten is een praktische kijk het beste. We groeperen problemen op basis van hoe ze verschijnen op het uiteindelijke onderdeel. Dit maakt het oplossen van problemen veel sneller.

Zo delen we ze in bij PTSMAKE:

| Categorie | Veelvoorkomende defecten |

|---|---|

| Oppervlaktekwaliteit | Gereedschapsporen, smelten, verkleuring |

| Randkwaliteit | Bramen, afschilfering, uitbraken |

| Dimensionale nauwkeurigheid | Kromtrekken, kenmerken buiten tolerantie |

Met deze aanpak kunnen we de hoofdoorzaak snel aanpakken.

Defectcategorieën nader bekeken

Laten we deze categorieën eens onderverdelen. Elke categorie vertelt een ander verhaal over het PEEK-bewerkingsproces. Inzicht in deze categorieën is de sleutel tot perfecte producten.

Problemen met oppervlaktekwaliteit

Oppervlaktedefecten zijn direct zichtbaar. Ze hebben vaak te maken met warmtebeheer en gereedschapsselectie. Overmatige hitte kan plaatselijk smelten of vlekken veroorzaken. Dit ruïneert de afwerking.

Verkleuring, meestal bruin of donker, is een ander teken van oververhitting. Het geeft aan dat de eigenschappen van het materiaal aangetast kunnen zijn. De verkeerde snijsnelheid kan ook zichtbare gereedschapsporen achterlaten. Deze zijn onaanvaardbaar voor toepassingen met hoge precisie.

Rand en geometrische integriteit

De kwaliteit van de randen is cruciaal, vooral voor onderdelen met complexe vormen. Bramen zijn dunne randen materiaal die achterblijven op de rand. Ze zijn moeilijk te verwijderen zonder het onderdeel te beschadigen. Afbrokkelen treedt op wanneer materiaal van de rand afbreekt in plaats van netjes af te snijden.

Maatafwijkingen en geometrische defecten zijn het meest kritisch. Kromtrekken kan gebeuren door interne spanningen die vrijkomen tijdens het bewerken. Onderdelen kunnen ook buiten tolerantie zijn. Dit gebeurt als het gereedschap doorbuigt of het onderdeel beweegt. Dit heeft vaak te maken met de snijkrachten en de stijfheid van de opspanning. Problemen zoals Klets13 kan de uiteindelijke afmetingen ook sterk beïnvloeden.

| Type defect | Primaire oorzaak | PTSMAKE's proactieve oplossing |

|---|---|---|

| Smelten/Smeersels | Overmatige hitte door wrijving | Optimaliseer voedingen, snelheden, gebruik scherpe gereedschappen |

| Bramen/Schilfers | Bot gereedschap, onjuiste gereedschapspad | Regelmatige inspectie van gereedschap, gespecialiseerde geometrie |

| Scheeftrekken | Interne materiaalspanning, hitte | Juiste materiaalgloeiing, veilige werkhouding |

Inzicht in deze defectcategorieën helpt ons om onze PEEK-bewerkingsstrategieën te verfijnen. Het zorgt ervoor dat we onderdelen leveren die voldoen aan de hoogste normen voor onze klanten.

Door defecten in PEEK te categoriseren in problemen met oppervlakten, randen en afmetingen, kunnen problemen systematisch worden opgelost. Deze gestructureerde aanpak helpt machinisten om problemen snel te identificeren en op te lossen, zodat elk geproduceerd onderdeel een consistente kwaliteit en precisie heeft.

Hoe worden gloeiprocessen na machinale bewerking gestructureerd en gecategoriseerd?

Gloeien is geen standaardproces. We categoriseren het op basis van het specifieke doel. De twee hoofdtypen dienen zeer verschillende functies in het bewerkingsproces.

Spanningverlichtend ontharden

Dit is een tussenstap. Dit gebeurt na het voorbewerken om het onderdeel te stabiliseren. Dit voorkomt kromtrekken voordat de uiteindelijke, precieze sneden worden gemaakt.

Normaliseren van ontharding

Dit is een laatste stap in de afwerking. We voeren deze uit op het afgewerkte onderdeel. Dit optimaliseert de materiaaleigenschappen en langetermijnprestaties.

| Gloeien Type | Primair doel | Timing in workflow |

|---|---|---|

| Stressverlagend | Stabiliteit en dimensionale controle | Midden in het proces |

| Normaliseren | Prestaties maximaliseren | Nabewerking |

Deze classificatie helpt ervoor te zorgen dat het uiteindelijke onderdeel aan de exacte specificaties voldoet.

Dieper duiken: Doelgericht versnellen

Het is van cruciaal belang om te weten wanneer je welk type gloeien moet gebruiken. Bij PTSMAKE heeft deze beslissing rechtstreeks invloed op de uiteindelijke kwaliteit van elk precisiecomponent dat we leveren.

Ontspanning voor stabiliteit

Zware bewerkingen veroorzaken interne spanningen in materialen. Dit geldt vooral voor complexe PEEK-bewerkingsprojecten.

We gebruiken spanningsarm gloeien na het ruw snijden. De zachte verwarming ontspant de moleculaire structuur van het materiaal. Hierdoor worden spanningen weggenomen voordat ze vervorming kunnen veroorzaken tijdens de laatste nabewerkingsbewerkingen. Deze stap is essentieel voor onderdelen met nauwe toleranties.

Normaliseren voor topprestaties

Normaliseren gaat over het ontsluiten van het volledige potentieel van een materiaal. We voeren dit uit op het uiteindelijke, volledig bewerkte onderdeel.

Dit proces omvat een gecontroleerde verwarmings- en koelcyclus. Het doel is om een uniforme en sterk geordende microstructuur te creëren. Dit maximaliseert eigenschappen zoals hardheid en chemische weerstand door het verhogen van kristalliniteit14. Op basis van onze projectgegevens kan deze stap de levensduur van onderdelen aanzienlijk verlengen.

| Functie | Spanningverlichtend ontharden | Normaliseren van ontharding |

|---|---|---|

| Doel | Interne stress verwijderen | Definitieve eigenschappen optimaliseren |

| Timing | Na voorbewerking | Na alle bewerkingen |

| Belangrijkste voordeel | Voorkomt vervorming | Verbetert prestaties |

| Focus | Dimensionale stabiliteit | Materiaalstructuur |

Het kiezen van het juiste proces is een kernonderdeel van onze toewijding. Het zorgt ervoor dat we elke keer weer betrouwbare onderdelen met hoge prestaties leveren.

Gloeien na machinale bewerking wordt gecategoriseerd op functie. Spanning verlichten is een stap in het midden van het proces voor dimensionale stabiliteit. Normaliseren is een laatste behandeling om de sterkte en de prestaties van het materiaal te maximaliseren door de interne structuur te verfijnen, wat de betrouwbaarheid voor de eindgebruiker garandeert.

Hoe kun je dunwandige PEEK-elementen effectief bewerken zonder vervorming?

Het bewerken van dunwandig PEEK is een ware test voor je vakmanschap. Het materiaal kan gemakkelijk vervormen onder druk of warmte. Vervorming voorkomen is niet één truc. Het gaat om een systematische, voorzichtige aanpak.

In onze projecten bij PTSMAKE vertrouwen we op een aantal belangrijke technieken. Deze methoden helpen ons om strakke toleranties te handhaven. Ze zorgen ervoor dat het uiteindelijke onderdeel perfect overeenkomt met het ontwerp. Laten we eens kijken naar deze bruikbare strategieën.

Machine in fasen

Een veelgemaakte fout is proberen te veel materiaal in één keer te verwijderen. Bij dunne wanden bouwt dit spanning en warmte op, waardoor kromtrekken ontstaat. We gebruiken altijd een meerfasig proces voor het bewerken van PEEK.

Eerst voeren we een voorbewerking uit. Hiermee verwijderen we het grootste deel van het materiaal. Maar we laten opzettelijk een kleine hoeveelheid extra materiaal achter, meestal zo'n 0,2 mm tot 0,5 mm.

Daarna laten we het onderdeel afkoelen en stabiliseren. Hierdoor kunnen interne spanningen ontspannen. Tot slot voeren we lichte nabewerkingen uit om het onderdeel op zijn uiteindelijke afmetingen te brengen.

Lage klemdruk gebruiken

PEEK is een relatief zacht materiaal. Een te grote klemkracht zal een dunwandige vorm vervormen nog voor het snijden begint. Het is cruciaal om het werkstuk stevig maar voorzichtig vast te houden.

We ontwerpen vaak op maat gemaakte klemmen of gebruiken zachte bekken. Hierdoor wordt de klemkracht gelijkmatig verdeeld. Het voorkomt beschadiging van het oppervlak en vervorming. De sleutel is net genoeg druk om het vast te houden, en niet meer. De hoge Thermische uitzettingscoëfficiënt15 betekent ook dat warmte die vrijkomt tijdens het bewerken kan leiden tot uitzetting, waardoor het opspannen nog lastiger wordt.

Gebruik scherp gereedschap en lichte snijwonden

Bot gereedschap snijdt niet; het duwt en wrijft. Dit veroorzaakt wrijving, hitte en hoge snijkrachten. Dit zijn allemaal vijanden van dunwandige PEEK-elementen.

Het gebruik van extreem scherp, nieuw of pas geslepen snijgereedschap is onontbeerlijk. Combineer dit met lichte radiale en axiale snededieptes. Dit minimaliseert de kracht die op het onderdeel wordt uitgeoefend, waardoor de kans op doorbuiging afneemt.

| Techniek | Voordeel |

|---|---|

| Scherp gereedschap | Vermindert snijkrachten en hitte. |

| Lichte snijwonden | Minimaliseert materiaaldoorbuiging. |

| Hoge spindelsnelheid | Zorgt voor sneller en schoner scheren. |

| Juiste voedingssnelheid | Voorkomt wrijven en smelten van gereedschap. |

Gebruik Klimfrezen

Bij freesbewerkingen is de richting van de snede van belang. We gebruiken klimfrezen uitsluitend voor het afwerken van dunne wanden.

Bij klimfrezen draait de frees in dezelfde richting als de voeding. Het snijdt "naar beneden" in het materiaal. Hierdoor wordt het werkstuk in de opspanning getrokken en worden de snijkrachten naar beneden gericht. Dit vermindert de neiging van dunne wanden om weg te buigen van de frees aanzienlijk. Conventioneel frezen daarentegen duwt het materiaal en kan het doen buigen.

Het beheersen van dunne PEEK-elementen vereist een voorzichtige aanpak. Gebruik gefaseerde bewerkingen, lage klemdruk, scherp gereedschap met lichte sneden en klimmend frezen. Deze stappen zijn van fundamenteel belang om vervorming te voorkomen en de precieze resultaten te bereiken die uw toepassing vereist.

Hoe voorkom en verwijder je bramen tijdens het PEEK-proces?

Het voorkomen van bramen bij het bewerken van PEEK is altijd de beste strategie. Het bespaart tijd en garandeert de integriteit van het product. De sleutel is om vanaf het begin de juiste technieken te gebruiken.

Hiervoor zijn uitzonderlijk scherpe snijgereedschappen nodig. Het betekent ook de juiste bewerkingsstrategie kiezen.

Voor het verwijderen zijn delicate methodes nodig. Harde schuurmiddelen kunnen het oppervlak van het onderdeel ruïneren. Laten we eens kijken naar de beste methoden.

| Soort actie | Aanbevolen methode |

|---|---|

| Preventie | Uitzonderlijk scherp gereedschap |

| Preventie | Klimfrezen |

| Correctie | Handmatig ontbramen (scherp gereedschap) |

| Correctie | Licht-damp slijpen |

| Correctie | Cryogeen ontbramen |

Proactieve strategieën voor braampreventie

Bij PTSMAKE leggen we de nadruk op preventie in plaats van correctie. Dat is efficiënter en levert de hoogste kwaliteit voor PEEK-onderdelen. Scherp gereedschap is onontbeerlijk. Een scherpe rand snijdt het materiaal zuiver af en minimaliseert de plastische vervorming16 dat leidt tot bramen. Bot gereedschap duwt materiaal weg, waardoor zware bramen ontstaan.

Ook voor PEEK geven we de voorkeur aan klimmend frezen boven conventioneel frezen. Bij klimmend frezen draait de frees met de voedingsrichting mee. Deze techniek produceert een dunnere spaan wanneer de tand de snede verlaat. Dit vermindert de kans op braamvorming aanzienlijk.

Effectieve technieken voor het verwijderen van bramen

Als er bramen ontstaan, is het van cruciaal belang deze voorzichtig te verwijderen. Handmatig ontbramen met een zeer scherp gereedschap kan werken voor prototypes. Het vereist echter een vaste, vaardige hand.

Voor meer consistente resultaten gebruiken we andere methoden.

| Methode | Beste gebruikscasus | Belangrijke overwegingen |

|---|---|---|

| Licht-damp slijpen | Delicate onderdelen, complexe geometrieën | Zacht proces, behoudt oppervlakteafwerking |

| Cryogeen ontbramen | Productie van grote volumes | Zeer efficiënt, gebruikt vloeibare stikstof |

We raden ten zeerste af om schuursponsjes te gebruiken. Deze kunnen deeltjes in het PEEK-oppervlak insluiten. Deze vervuiling is onaanvaardbaar voor medische en ruimtevaarttoepassingen.

Het voorkomen van bramen bij het bewerken van PEEK met scherp gereedschap en klimmend frezen is de ideale aanpak. Als verwijdering nodig is, gebruik dan nauwkeurige methoden zoals handmatig ontbramen, honen met damp of cryogene processen. Vermijd altijd abrasieve pads om vervuiling van het oppervlak te voorkomen.

Wat is de procedure voor spanningsontlasting na machinale bewerking (gloeien)?

De juiste gloeiprocedure is cruciaal. Het voorkomt latere vervorming van onderdelen. Zie het als een gecontroleerde ontspanning voor het materiaal.

Bij PTSMAKE volgen we een nauwkeurig recept. Dit zorgt voor stabiliteit en maatnauwkeurigheid in elk onderdeel dat we leveren. Het is een niet-onderhandelbare stap.

Belangrijkste Annealing-parameters

Hier volgt een vereenvoudigde kijk op ons proces.

| Stap | Actie | Richtlijn |

|---|---|---|

| 1 | Verwarming | Langzaam opvoeren, ongeveer 50°F/uur. |

| 2 | Inweken | Houd 1 uur op 300°F per centimeter dikte. |

| 3 | Koeling | Langzaam afbouwen, in overeenstemming met de verwarmingssnelheid. |

Deze gecontroleerde cyclus is essentieel voor succes.

Een stap-voor-stap gids voor gloeien

Laten we het proces in meer detail bekijken. Elke stap heeft een specifiek doel dat bijdraagt aan de uiteindelijke kwaliteit van het onderdeel. Als je dit fout doet, kan dat een anders perfect onderdeel ruïneren.

1. Voorbereiding en plaatsing

Eerst plaatsen we het onderdeel in een programmeerbare oven. Deze moet een goede luchtcirculatie hebben. Dit zorgt ervoor dat het onderdeel gelijkmatig opwarmt en afkoelt. Ongelijke temperaturen creëren nieuwe spanningen, waardoor het doel van het gloeien teniet wordt gedaan.

2. De verwarmingscyclus

We voeren de temperatuur heel langzaam op. Een snelheid van ongeveer 50°F per uur is een goede basis. Snelle verhitting schokt het materiaal. Door deze langzame verhoging kan de interne structuur zich geleidelijk aanpassen zonder nieuwe spanning te introduceren.

3. Weken op doeltemperatuur

Eenmaal op de gewenste temperatuur, zoals 300°F, houden we het vast. Deze "inweekperiode" is van vitaal belang. De vuistregel die we volgen is één uur voor elke centimeter van de dikste sectie van het materiaal. Dit geeft de spanning genoeg tijd om zich volledig te verspreiden door het materiaal. Kristallijne structuur17.

4. De koelcyclus

Koelen is net zo belangrijk als verwarmen. We laten de temperatuur langzaam dalen. Blus het onderdeel nooit af door het snel af te koelen in water of lucht. Door afkoeling wordt spanning ingesloten en kan het onderdeel broos worden. Dit geldt vooral bij PEEK bewerken, waarbij de materiaaleigenschappen van het grootste belang zijn.

Het succes van spanningsontlasting na machinale bewerking hangt af van een langzame, gecontroleerde thermische cyclus. Zowel de opwarm- als de afkoelsnelheid zijn even belangrijk. Als je een van de stappen in het gloeiproces overhaast uitvoert, komt dat ten koste van de uiteindelijke stabiliteit en prestaties van het onderdeel.

Hoe bereik je een specifieke oppervlakteafwerking (Ra) op PEEK?

De laatste nabewerkingsgang is kritisch. Deze bepaalt de uiteindelijke oppervlakteruwheid (Ra) van je PEEK onderdeel. Dit is niet het moment voor agressieve materiaalverwijdering. In plaats daarvan gaat het om precisie en controle.

De afwerkstrategie

Je doel is een schone, scherende actie. Deze aanpak minimaliseert de spanning op het materiaal. Het voorkomt smelten of uitsmeren, wat veel voorkomt bij het bewerken van PEEK.

Hier is een korte handleiding voor de parameters die we bij PTSMAKE gebruiken voor de beste resultaten.

| Parameter | Aanbeveling |

|---|---|

| Gereedschap | Speciale afwerking, grote hoekradius |

| Zaagdiepte | Licht (bijv. 0,005" - 0,010") |

| Snijsnelheid | Hoog |

| Toevoersnelheid | Langzaam |

Deze combinatie zorgt consequent voor een superieure afwerking.

De afwerkingsparameters opsplitsen

Het bereiken van een spiegelende afwerking op PEEK is een delicaat evenwicht. Elke parameter speelt een specifieke rol. Laten we eens onderzoeken waarom deze specifieke combinatie zo effectief is voor het bewerken van PEEK van hoge kwaliteit.

Gereedschapsselectie: De gladder

We gebruiken altijd een speciaal afwerkingsgereedschap. Dit gereedschap moet een zeer scherpe snijkant hebben. Een grote hoekradius is essentieel. Het werkt als een wisser en strijkt de pieken en dalen op het oppervlak glad terwijl het snijdt. Deze actie verlaagt de Ra-waarde aanzienlijk.

De snede: Licht en precies

Een lichte snedediepte is niet onderhandelbaar. We raden tussen 0,005" en 0,010" aan. Deze minimale aanzet vermindert de snijkrachten. Het minimaliseert de warmteontwikkeling en het risico op gereedschapdoorbuiging18Zorg ervoor dat de uiteindelijke afmetingen nauwkeurig zijn.

Snelheid en voeding: Een gecontroleerde dans

Dit is waar het proces een voorzichtige dans wordt.

| Factor | Effect op afwerking |

|---|---|

| Hoge snijsnelheid | Creëert een schone schaar, waardoor bramen worden verminderd. |

| Langzame voedingssnelheid | Minimaliseert gereedschapsporen voor een gladder oppervlak. |

Op basis van onze tests met klanten stelt deze combinatie van hoge snelheid en langzame voeding elke snijkant in staat om een zeer kleine spaanbelasting op te nemen. Dit voorkomt dat het materiaal scheurt en resulteert in de best mogelijke afwerking van PEEK componenten.

Het bereiken van een superieure PEEK oppervlakteafwerking is afhankelijk van een speciale nabewerkingsgang. De sleutel is het combineren van een gereedschap met een grote radius met een geringe snedediepte, een hoge snijsnelheid en een lage voedingssnelheid voor optimale, herhaalbare resultaten.

Hoe kan ik dimensionale instabiliteit in afgewerkte PEEK-componenten oplossen?

Als een afgewerkt PEEK onderdeel van grootte verandert, is dat frustrerend. De sleutel is om niet te gissen, maar om een duidelijk diagnostisch pad te volgen. Deze gestructureerde aanpak bespaart tijd en materiaal.

We kunnen het probleem opsplitsen in vier hoofdgebieden. Zie het als een checklist om de hoofdoorzaak te vinden. Dit helpt ons om methodisch te werk te gaan.

Stap 1: Controleer het materiaal

Controleer eerst altijd de geschiedenis van het materiaal. Is de PEEK voorraad goed uitgegloeid? Deze stap is essentieel om het materiaal te stabiliseren voordat de PEEK-bewerking begint.

Stap 2: Bekijk het proces

Kijk vervolgens naar de bewerkingsparameters. Agressieve snedes, vooral tijdens het voorbewerken, kunnen spanning introduceren. Deze verborgen spanning kan er later voor zorgen dat het onderdeel krom trekt.

Om dieper te graven is een systematische werkstroom je beste hulpmiddel. Het verwijdert aannames en vertrouwt op bewijs. Elke stap bouwt voort op de vorige en beperkt zo de mogelijke oorzaken van maatverandering in uw PEEK componenten.

Stap 3: De werkstukbevestiging inspecteren

De manier waarop het onderdeel werd vastgehouden is cruciaal. Als klemmen te vast worden aangedraaid, kan het ruwe materiaal vervormen. Deze spanning komt vrij na het bewerken, waardoor het onderdeel gaat bewegen. De opspanning moet stevig zijn, maar mag geen stress veroorzaken.

Stap 4: In de loop van de tijd meten

Metingen leveren het uiteindelijke bewijs. Een onmiddellijke controle na de bewerking geeft je een basislijn. Maar de echte test is na 24 uur opnieuw meten. In deze periode kunnen de interne spanningen ontspannen.

Deze time-lapse meting kwantificeert de instabiliteit. Het laat precies zien hoeveel het onderdeel beweegt. Deze gegevens zijn van onschatbare waarde. Het helpt bevestigen of het probleem te maken heeft met materiaalspanning of een bewerkingsparameter. We ontdekten dat deze methode zelfs kleine restspanning19 problemen effectief aan te pakken.

Hier is een eenvoudig logboek dat je kunt gebruiken:

| Meetpunt | Afmeting A (mm) | Afmeting B (mm) | Opmerkingen |

|---|---|---|---|

| Onmiddellijk na machinale bewerking | 100.05 | 50.02 | Vers uit de machine |

| 24 uur later | 99.98 | 50.01 | Deel is geregeld |

Deze systematische aanpak isoleert de variabele die instabiliteit veroorzaakt.

Een gestructureerde diagnostische workflow is essentieel. Door methodisch het materiaal, het proces, de werkstukbevestiging en op tijd gebaseerde metingen te controleren, kunt u efficiënt de hoofdoorzaak van dimensionale instabiliteit in PEEK onderdelen opsporen en oplossen, zodat de uiteindelijke nauwkeurigheid en betrouwbaarheid van het onderdeel gegarandeerd is.

Hoe bewerk je PEEK-GF30 (glasgevuld) om gereedschapsslijtage te minimaliseren?

Het bewerken van PEEK-GF30 vormt een unieke uitdaging. De glasvezels die zorgen voor sterkte maken het ook extreem abrasief. Hierdoor slijten standaard snijgereedschappen snel.

Om dit tegen te gaan is een geavanceerde strategie essentieel. Dit omvat het gebruik van superieure gereedschappen, het aanpassen van parameters en het effectief beheren van de bewerkingsomgeving. Deze stappen zijn niet optioneel om consistente resultaten te behalen.

De juiste aanpak beschermt uw investering in gereedschap en zorgt voor productkwaliteit.

| Gereedschapsmateriaal | Slijtvastheid | Aanbevolen voor PEEK-GF30 |

|---|---|---|

| Ongecoat carbide | Laag | Geen |

| Hardmetaal met coating | Medium | Alleen voor korte runs |

| Diamant (PCD) | Extreem hoog | Ja, ten zeerste aanbevolen |

Het ongeëvenaarde voordeel van diamantgereedschap

Bij het bewerken van PEEK-GF30 gaan standaardgereedschappen gewoon niet langer mee. De glasversterking werkt als fijnkorrelig schuurpapier, waardoor de snijkant snel dof wordt. Dit is waar geavanceerde materialen noodzakelijk worden voor elke serieuze PEEK-bewerking.

Carbide met diamantcoating en PCD

Polykristallijn diamantgereedschap (PCD) is de gouden standaard. Diamant is het hardste materiaal dat bekend is, waardoor PCD-gereedschappen uitzonderlijk goed bestand zijn tegen de abrasieve aard van het materiaal. Gereedschappen van hardmetaal met een diamantcoating bieden een kosteneffectief alternatief met aanzienlijk betere prestaties dan standaard hardmetaal.

Deze keuze heeft een directe invloed op de standtijd en productconsistentie.

Snijparameters beheersen

Je kunt PEEK-GF30 niet bewerken met dezelfde instellingen als ongevuld PEEK. De wrijving van de glasvezels genereert aanzienlijke hitte, waardoor het gereedschap sneller defect raakt. De belangrijkste oorzaak hiervan is de intense schurende slijtage20 van de harde vuldeeltjes.

Snijsnelheden verlagen

Op basis van onze tests bij klanten is een verlaging van de snijsnelheden met 30-50% ten opzichte van ongevuld PEEK een goed uitgangspunt. Dit verlaagt de wrijving en hitte aan de snijkant. Het geeft het gereedschap een kans om te vechten tegen de meedogenloze slijtage.

| Parameter | Richtlijn voor PEEK-GF30 | Reden |

|---|---|---|

| Snelheid (SFM) | Verminder 30-50% vs. Ongevuld | Beheert hitte en wrijving |

| Voer (IPR) | Handhaven of licht verminderen | Voorkomt afbrokkelen van gereedschap |

| Koelvloeistof | Verplichte koelvloeistof | Spoelt schurende deeltjes |

De kracht van robuuste waterkoelvloeistof

Koelmiddel doet meer dan alleen warmte afvoeren. Voor PEEK-GF30 is de meest cruciale rol het wegspoelen van slijpdeeltjes uit de snijzone. Zonder effectieve spaanafvoer komen deze glasscherven vast te zitten tussen het gereedschap en het werkstuk, waardoor ze als slijppasta gaan werken. Een hoogvolume, hogedruk koelvloeistofsysteem is onontbeerlijk om het gereedschap en de afwerking van het werkstuk te beschermen.

Om PEEK-GF30 effectief te bewerken is een drieledige strategie essentieel. Gebruik ultraharde gereedschappen zoals PCD, verlaag de snijsnelheden om hitte en wrijving te beheersen en gebruik robuuste spoelvloeistof om slijpdeeltjes te verwijderen. Deze aanpak maximaliseert de standtijd en garandeert de integriteit van het onderdeel.

Hoe maak je een nauwkeurige offerte voor een complexe PEEK-bewerkingsopdracht?

Technische kennis integreren in de bedrijfspraktijk is essentieel. Een nauwkeurige offerte voor complexe PEEK-bewerking gaat verder dan eenvoudige berekeningen. Het vereist een grondige kennis van de unieke eigenschappen van het materiaal.

Je moet rekening houden met hogere materiaalkosten. PEEK is aanzienlijk duurder dan aluminium. De cyclustijden zijn ook langzamer om de warmte te beheersen en stress te vermijden.

Belangrijke citeeraanpassingen

| Factor | PEEK vs. Aluminium | Invloed op Offerte |

|---|---|---|

| Materiële kosten | Veel hoger | Verhoogt de basiskosten aanzienlijk |

| Cyclustijd | Langzamer | Voegt toe aan machinetijd en arbeid |

| Gereedschap | Gespecialiseerd (PCD) | Hogere initiële gereedschapskosten |

Deze elementen moeten duidelijk worden opgenomen in je bedrijfspraktijk.

Dieper duiken in verborgen kosten

Een PEEK-bewerkingsopdracht nauwkeurig offreren betekent kijken naar de subtiele details. Het gaat niet alleen om de grondstofkosten. Je moet rekening houden met hoe PEEK zich gedraagt tijdens en na het bewerken.

Gevulde PEEK-kwaliteiten met glas- of koolstofvezel zijn bijvoorbeeld zeer abrasief. Standaard snijgereedschappen slijten snel. Dit dwingt tot het gebruik van polykristallijn diamantgereedschap (PCD), dat hogere aanloopkosten met zich meebrengt, maar noodzakelijk is voor het handhaven van toleranties.

Overwegingen na het machinaal bewerken

Het werk is nog niet gedaan als de machine stopt. Zorgvuldige behandeling en ontbramen zijn essentieel. PEEK is een taai materiaal en bramen moeten zorgvuldig met de hand worden verwijderd, wat veel extra arbeidstijd kost.

Bovendien is voor onderdelen met een hoge precisie vaak een gloeicyclus nodig. Dit proces verlicht de interne spanningen die zijn opgebouwd tijdens het bewerken. Het voorkomt kromtrekken en zorgt voor dimensionale stabiliteit. De materiaalsterkte regelen kristalliniteit21 is van vitaal belang voor de prestaties.

Deze nabewerkingsstappen zijn niet optioneel voor complexe opdrachten. Bij PTSMAKE nemen we ze mee in onze offertes om verrassingen te voorkomen.

| Proces | Reden | Invloed op Offerte |

|---|---|---|

| PCD Gereedschap | Voor abrasieve gevulde kwaliteiten | Hoger budget voor gereedschap |

| Zorgvuldig ontbramen | Voorkomt beschadiging van onderdelen | Meer geschoolde arbeidstijd |

| Gloeien | Verlicht stress, zorgt voor stabiliteit | Voegt procestijd en -kosten toe |

Nauwkeurige offertes voor PEEK-bewerking moeten rekening houden met deze technische realiteit. Door rekening te houden met hogere materiaalkosten, speciale gereedschappen voor gevulde kwaliteiten en essentiële nabewerkingen zoals gloeien en ontbramen, bent u verzekerd van een realistische en betrouwbare prijs voor uw klant.

Ontsluit geavanceerde PEEK-bewerking met PTSMAKE-expertise

Klaar om uw volgende PEEK-bewerkingsproject op een hoger plan te brengen? Neem contact op met PTSMAKE voor een nauwkeurige offerte en ontdek hoe onze gespecialiseerde kennis, state-of-the-art technologie en toegewijde service te leveren betrouwbare, hoge-tolerantie PEEK componenten-op tijd en volgens uw exacte specificaties. Start uw onderzoek met PTSMAKE vandaag!

Ontdek hoe deze kritische temperatuur het gedrag van materialen en bewerkingsstrategieën beïnvloedt. ↩

Leer de wetenschap achter restspanning en de invloed ervan op de prestaties van polymeren. ↩

Begrijpen hoe vezelrichting de sterkte en prestaties van het materiaal beïnvloedt. ↩

Begrijpen hoe temperatuur de structurele integriteit en het bewerkingsgedrag van PEEK beïnvloedt. ↩

De mechanica van materiaaldefecten begrijpen en begrijpen hoe dit de kwaliteit van het eindproduct beïnvloedt. ↩

Ontdek de wetenschap achter deze faalwijze en hoe deze te voorkomen in composietmaterialen. ↩

Leer hoe deze kritieke eigenschap het materiaalgedrag beïnvloedt tijdens machinale bewerking en andere thermische processen. ↩

Begrijpen hoe veranderingen in de moleculaire structuur de mechanische eigenschappen en prestaties van het uiteindelijke onderdeel beïnvloeden. ↩

Leer hoe materiaaleigenschappen de geschiktheid voor toepassingen in medische hulpmiddelen beïnvloeden. ↩

Klik om te zien hoe deze cruciale hoek de snijkrachten, spaanbeheersing en uiteindelijke productkwaliteit beïnvloedt. ↩

Leer hoe wrijving, slijtage en smeringsprincipes uw bewerkingsresultaten kunnen beïnvloeden. ↩

Leer hoe het vermogen van een materiaal om warmte over te dragen uw PEEK-bewerkingsproject beïnvloedt. ↩

Begrijp de oorzaken van deze trillingen en hoe je ze kunt elimineren voor een onberispelijke oppervlakteafwerking. ↩

Ontdek hoe de interne structuur van een materiaal de duurzaamheid en sterkte in de praktijk beïnvloedt. ↩

Leer hoe deze materiaaleigenschap het ontwerp en de bewerkingsstrategieën beïnvloedt. ↩

Begrijpen hoe materiaalgedrag de bewerkingskwaliteit beïnvloedt om defecten zoals bramen te voorkomen. ↩

Klik om te begrijpen hoe de interne structuur van een materiaal de stabiliteit en bewerkingsresultaten beïnvloedt. ↩

Leer hoe gereedschapdoorbuiging de precisie en oppervlaktekwaliteit van uw bewerkte onderdelen kan beïnvloeden. ↩

Lees meer over hoe interne spanningen de materiaalstabiliteit en onderdeelnauwkeurigheid beïnvloeden. ↩

Leer hoe materiaalvullers bijdragen aan de snelle degradatie van snijgereedschappen. ↩

Begrijp hoe de interne structuur van PEEK de stabiliteit en bewerking beïnvloedt, wat essentieel is voor precisiecomponenten. ↩