Uw precisiecomponenten moeten jarenlang onberispelijk presteren, maar standaardafwerkingen laten het vaak afweten wanneer ze worden blootgesteld aan corrosie, slijtage of elektrische interferentie. Dit leidt tot dure vervangingen van onderdelen, systeemstoringen en ontevreden klanten die betrouwbaarheid verwachten.

Vergulden biedt superieure corrosieweerstand, uitstekende elektrische geleiding en duurzaamheid op lange termijn voor precisiecomponenten. Het biedt de meest betrouwbare oppervlakteafwerking voor kritieke toepassingen in de ruimtevaart, medische apparatuur, elektronica en robotica waar de prestaties niet in het gedrang mogen komen.

Ik vertel je alles wat je moet weten over vergulden voor precisiefabricage. Je leert optimale diktespecificaties, materiaalcompatibiliteitsvereisten, kostenanalysemethoden en industriële compliancenormen die ervoor zorgen dat je componenten precies zo presteren als ontworpen.

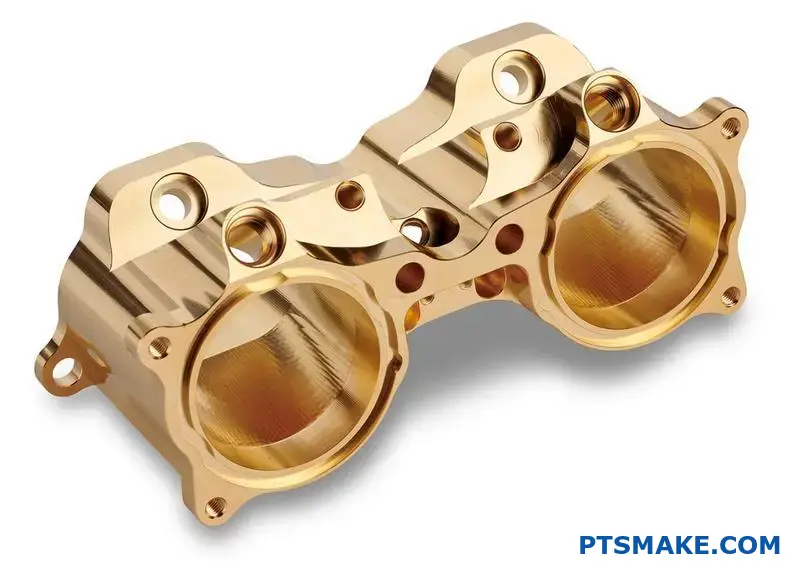

Waarom vergulden het geheim is voor langdurige prestaties

Als we het over goud hebben, denken we vaak aan luxe. Maar in de precisiefabricage draait het bij vergulden om prestaties. Het is een kritische afwerking voor onderdelen die jarenlang probleemloos moeten functioneren.

Het geheim zit hem in twee belangrijke voordelen van vergulden.

Onovertroffen corrosiebestendigheid

Goud is uitzonderlijk niet-reactief. Deze eigenschap creëert een duurzame barrière tegen oxidatie en omgevingscorrosie. Onderdelen gaan langer mee, zelfs in zware omstandigheden.

Superieur elektrisch geleidingsvermogen

Voor elektronica is consistente signaalintegriteit essentieel. Vergulden biedt een stabiel en betrouwbaar oppervlak voor elektrische verbindingen, waardoor signaalverlies na verloop van tijd wordt voorkomen.

| Plateermateriaal | Corrosiebestendigheid | Elektrische geleidbaarheid |

|---|---|---|

| Goud (Au) | Uitstekend | Uitstekend |

| Nikkel (Ni) | Goed | Matig |

| Tin (Sn) | Matig | Goed |

De langdurige prestatievoordelen van vergulden zijn geworteld in de fundamentele chemische eigenschappen. Goud is een edel metaal, wat betekent dat het goed bestand is tegen chemische inwerking, corrosie en oxidatie. Deze inertie is een belangrijk voordeel ten opzichte van andere materialen.

De wetenschap van duurzaamheid

In tegenstelling tot metalen die een oxidelaag vormen, blijft goud zuiver en ongeschonden. Dit voorkomt de geleidelijke degradatie die veel onderdelen teistert. Bij PTSMAKE raden we het vaak aan voor onderdelen die worden blootgesteld aan vocht of corrosieve stoffen. Dit zorgt ervoor dat de integriteit van het onderdeel behouden blijft.

Dit is vooral essentieel bij gevoelige elektronische en medische apparaten. Een stabiel, schoon verbindingsoppervlak is onontbeerlijk. Het proces van elektrolytische afzetting1 zorgt ervoor dat er een uniforme en duurzame goudlaag wordt aangebracht.

Waarom geleidbaarheid belangrijk is op lange termijn

Hoewel andere metalen geleidend zijn, kunnen ze na verloop van tijd aanslag vertonen. Deze aanslag verhoogt de elektrische weerstand, wat leidt tot prestatieproblemen of zelfs defecten. Vergulden is gunstig voor componenten omdat het de contactweerstand gedurende de hele levenscyclus van het product laag houdt. Deze betrouwbaarheid is de reden waarom het een standaard is in high-end connectoren en contacten.

| Toepassingsomgeving | Belangrijkste voordelen van vergulden | Invloed op prestaties |

|---|---|---|

| Hoge luchtvochtigheid | Voorkomt vochtschade | Zorgt voor een consistente werking |

| Zee / zilte lucht | Weerstaat zoutcorrosie | Verlengt de levensduur van onderdelen |

| Hoogfrequente elektronica | Behoudt signaalintegriteit | Vermindert gegevensverlies en fouten |

Vergulden biedt ongeëvenaarde prestaties op lange termijn dankzij de dubbele voordelen. Het biedt een superieure barrière tegen corrosie en zorgt voor een stabiele, betrouwbare elektrische geleiding. Deze kwaliteiten maken het een essentiële afwerking voor kritieke onderdelen waar falen geen optie is.

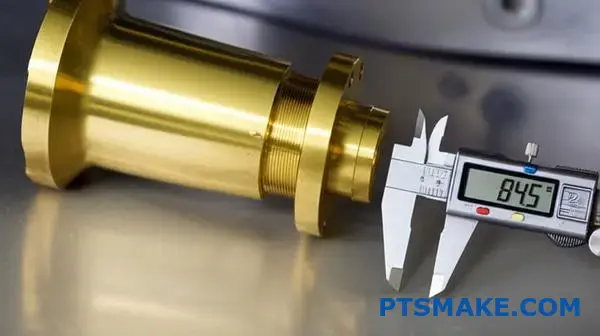

Kritische toleranties: Hoe vergulden de maatnauwkeurigheid beïnvloedt

Als we het hebben over CNC-bewerkte onderdelen, is precisie alles. Een paar micron kan al het verschil maken. Vergulden voegt een nieuwe laag toe aan deze vergelijking.

Het is niet zomaar een coating; het is toegevoegd materiaal. Dit materiaal heeft een directe invloed op de uiteindelijke afmetingen van uw onderdeel.

De invloed van de plateerdikte

Zelfs een dun laagje goud verandert de grootte van een onderdeel. Voor onderdelen met een kleine tolerantie moet deze verandering worden meegenomen in het initiële ontwerp. Anders past of functioneert het eindproduct niet goed.

| Plateren Spec | Dikte toegevoegd (per zijde) | Impact op een as van 10.000 mm |

|---|---|---|

| Commerciële kwaliteit | 0,8 µm | 10,0016 mm |

| Precisiegraad | 0,2 µm | 10,0004 mm |

Inzicht in deze toleranties voor de plateerdikte is de eerste stap naar succes.

Vergulden voegt aanzienlijke waarde toe, maar het introduceert ook variabiliteit. De dikte van de goudlaag is niet slechts een getal, het is een bereik. Dit is een kritieke factor voor vergulden op onderdelen met een kleine tolerantie.

De uitdaging van uniformiteit

Het is moeilijk om een perfect uniforme coating te verkrijgen. Scherpe hoeken kunnen meer plating aantrekken, terwijl interne delen minder kunnen krijgen. Dit is een natuurlijk gevolg van de elektrochemische depositie2 proces.

Deze oneffenheden kunnen ervoor zorgen dat een onderdeel dat vóór het plateren binnen de tolerantie lag, daarna buiten de specificaties valt. Dit vereist een zorgvuldige procesbeheersing. Bij PTSMAKE werken we samen met onze platingpartners om specifieke strategieën te ontwikkelen voor complexe geometrieën.

Variabelen voor uitplaten beheren

Het beheersen van de dikte vereist het beheren van meerdere factoren. Stroomdichtheid, chemische samenstelling van de oplossing en plateertijd spelen allemaal een rol. We houden rekening met deze variabelen tijdens het ontwerp voor productie (DFM).

| Controlefactor | Standaardproces | Precisieproces |

|---|---|---|

| Huidige dichtheid | +/- 10% | +/- 2% |

| Oplossingsanalyse | Dagelijks | Uurlijks |

| Plateertijd | Geautomatiseerd | Bewaakt |

Door deze ingangen nauwkeurig te controleren, kunnen we ervoor zorgen dat het uiteindelijke onderdeel na het vergulden voldoet aan de vereiste maatnauwkeurigheid.

Vergulden voegt direct materiaal toe aan het oppervlak van een onderdeel. Deze toegevoegde dikte, hoe klein ook, is een kritieke variabele. Het moet nauwkeurig gecontroleerd worden, vooral bij onderdelen met een hoge precisie, om ervoor te zorgen dat het eindproduct feilloos voldoet aan zijn maatspecificaties.

De ultieme gids voor verguldingsdiktes voor verschillende sectoren

Het kiezen van de juiste dikte voor vergulden is cruciaal. Een standaardaanpak werkt gewoon niet. De eisen in de ruimtevaart verschillen enorm van die in de consumentenelektronica.

Als je dit verkeerd doet, kan dit leiden tot voortijdig falen. Of het kan over-engineering betekenen en onnodige kosten toevoegen aan je project.

Industrie-specifieke gouden coatings referentie

Deze diktetabel voor vergulden biedt een algemene leidraad. Het is een goed uitgangspunt voor het begrijpen van veelvoorkomende industriespecifieke goudcoatings en hun toepassingen.

| Industrie | Typische dikte (µin) | Primaire functie |

|---|---|---|

| Elektronica | 10 - 50 | Geleidbaarheid, Soldeerbaarheid |

| Ruimtevaart | 50 - 100 | Corrosiebestendigheid, betrouwbaarheid |

| Medisch | 20 - 100 | Biocompatibiliteit, Corrosie |

| Decoratief | 5 - 10 | Uiterlijk, weerstand tegen aanslag |

Decoderen van verguldingsspecificaties

De getallen in de grafiek zijn slechts een uitgangspunt. Het echte werk zit in het begrijpen van de waarom. Verguldingsspecificaties worden bepaald door prestatiebehoeften, niet door willekeurige getallen. We helpen klanten vaak met het navigeren door deze technische details.

Ruimtevaart en defensietoepassingen

Voor de lucht- en ruimtevaart is betrouwbaarheid onontbeerlijk. Onderdelen worden blootgesteld aan extreme temperaturen en corrosieve elementen. Een dikkere coating van 50-100 microinches is standaard. Dit zorgt voor een volledige dekking en lage porositeit3. Het voorkomt corrosie van basismetaal.

Deze dikkere laag biedt ook duurzaamheid voor onderdelen die gedurende een lange levensduur wrijving of slijtage kunnen ondervinden. Het is een cruciaal onderdeel van het voldoen aan strenge militaire en luchtvaart verguldingsspecificaties.

Elektronica & connectoren

In elektronica zijn de doelen anders. Geleidbaarheid en contactweerstand zijn belangrijk. Voor een hoog-cyclische connector heb je een harde goudlaag nodig. Dit zorgt voor een uitstekende slijtvastheid. Voor een soldeerbaar oppervlak is een dunne, zuivere goudlaag beter.

De dikte kan variëren van een flits van 10 microinches tot meer dan 50 microinches. Dit hangt af van de verwachte levensduur van het product en de gebruiksomgeving. Het afwegen van kosten en prestaties is hier cruciaal.

Het kiezen van de juiste verguldingsdikte is een belangrijke technische beslissing. Het is een afweging tussen kosten en prestaties. Deze vereisten verschillen aanzienlijk van industrie tot industrie, waardoor een universele standaard onmogelijk is. Het volgen van de juiste verguldingsspecificaties zorgt voor betrouwbaarheid en een lange levensduur van uw onderdelen.

Vergulden vs. Alternatieven: Wat moeten ingenieurs specificeren?

Bij het kiezen van de juiste afwerking gaat het niet alleen om prestaties. Het is een kritische balans tussen kosten, duurzaamheid en de specifieke toepassingsomgeving. Vergulden is vaak de standaardkeuze voor betrouwbaarheid.

Ingenieurs moeten echter andere opties overwegen. Nikkel, zilver en tin hebben allemaal hun plaats. De beste geleidende beplating hangt volledig af van de functie van het onderdeel en de verwachte levensduur.

Vergelijking van belangrijke galvanische opties

Laten we de meest voorkomende keuzes eens op een rijtje zetten. Elke keuze heeft zijn eigen voor- en nadelen die je zorgvuldig moet afwegen voor jouw project.

| Functie | Goud | Zilver | Nikkel |

|---|---|---|---|

| Geleidbaarheid | Uitstekend | Hoogste | Goed |

| Corrosiebestendigheid | Uitstekend | Slecht (Tast af) | Goed |

| Slijtvastheid | Eerlijk | Slecht | Uitstekend |

| Kosten | Hoog | Medium | Laag |

Deze tabel biedt een snelle referentie. Maar de echte besluitvorming vindt plaats wanneer we kijken naar specifieke gebruikssituaties en hoe deze eigenschappen op elkaar inwerken.

Goud vs. nikkelcoating en andere afwerkingen

Als ik bij PTSMAKE met engineeringteams werk, gaat het gesprek vaak verder dan een eenvoudige grafiek. We moeten rekening houden met het complete systeem. De afwerking van één onderdeel kan van invloed zijn op de hele assemblage.

Voor connectoren met een hoge betrouwbaarheid die herhaalde paringscycli vereisen, is goud onverslaanbaar. De corrosiebestendigheid zorgt voor een stabiele verbinding met een lage weerstand. In kritieke toepassingen is er niets vergelijkbaars.

Maar voor een eenvoudig aardingspunt of een onderdeel dat een hoge duurzaamheid vereist, is een vergelijking tussen goud- en nikkelcoating duidelijk in het voordeel van nikkel. Het is sterk en betaalbaar. De primaire taak is bescherming, niet alleen geleiding.

Zilver is een interessante middenweg. Het is het meest geleidende metaal. Dit maakt het ideaal voor bepaalde hoogfrequente toepassingen. Maar het wordt dof, waardoor de contactweerstand na verloop van tijd kan toenemen. Hier moet je rekening mee houden. Wanneer verschillende metalen met elkaar in contact komen, is het risico van galvanische corrosie4 wordt een serieuze ontwerpoverweging.

Op basis van onze klantstudies raden we vaak een nikkel onderlaag aan voor vergulden. Deze barrièrelaag verbetert de hechting en slijtvastheid, waardoor je het beste van twee werelden krijgt.

| Gebruikscasus | Aanbevolen afwerking | Belangrijkste reden |

|---|---|---|

| Contacten medische apparatuur | Goud | Biocompatibiliteit, betrouwbaarheid |

| RF-connectoren | Zilver / Goud | Hoogste geleidbaarheid |

| Busbalken | Tin / Zilver | Kosteneffectieve geleidbaarheid |

| Afschermingsblikken | Nikkel / Tin | Duurzaamheid en kosten |

Uiteindelijk hangt de beste keuze af van een grondige analyse van de vereisten voor uw product.

Het kiezen van de juiste plating vereist het afwegen van kosten, prestaties en milieu. Goud biedt ongeëvenaarde betrouwbaarheid voor kritieke verbindingen, maar alternatieven zoals nikkel en zilver bieden sterke, kosteneffectieve oplossingen voor specifieke mechanische en elektrische behoeften. Uw toepassing bepaalt de optimale keuze.

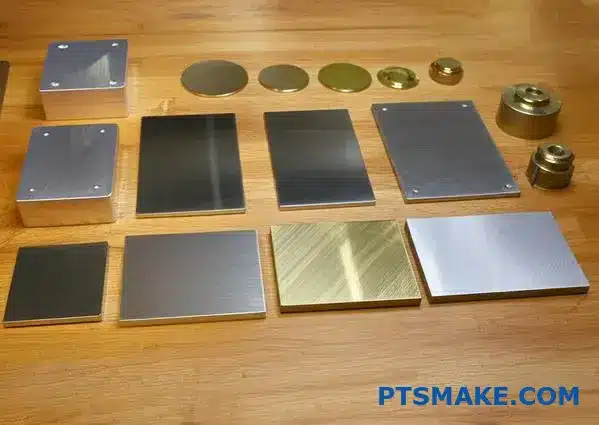

Vergulden op CNC-bewerkte onderdelen: Alles wat u moet weten

Het juiste basismateriaal kiezen is een kritieke eerste stap. Niet alle metalen zijn even geschikt voor direct vergulden. De compatibiliteit heeft een directe invloed op de hechting, duurzaamheid en het uiteindelijke uiterlijk.

Inzicht in deze relatie is essentieel voor het succesvol vergulden van CNC onderdelen.

Materiaalcompatibiliteit voor gouden afwerkingen

Elk metaal vereist een specifiek voorbereidingsproces. Zo hebben actieve metalen zoals aluminium en staal tussenlagen nodig. Dit zorgt ervoor dat het goud goed hecht en niet diffundeert.

Messing is beter compatibel, maar heeft nog steeds baat bij een onderplaat.

| Basismateriaal | Direct plateren haalbaar? | Aanbevolen onderplaat |

|---|---|---|

| Aluminium | Geen | Zinkaat + Nikkel/Koper |

| Staal | Geen | Nikkel of koper |

| Messing | Ja, maar niet aanbevolen | Nikkel |

Een goede voorbereiding van het substraat is essentieel voor alle coatings na machinale bewerking.

De wetenschap achter substraatvoorbereiding

Vergulden is meer dan een enkele laag. Voor veel CNC onderdelen hangt een succesvol resultaat af van de coatings die na de bewerking worden aangebracht. voor het goud. Direct plateren op reactieve metalen is een recept voor mislukking.

Een onderplaat, meestal nikkel of koper, fungeert als een cruciale barrière. Deze laag voorkomt diffusie tussen het basismetaal en het goud. Diffusie kan de gouden afwerking na verloop van tijd aantasten, vooral bij koper- of zinklegeringen zoals messing.

Waarom onderbeplating niet onderhandelbaar is

Voor aluminium onderdelen is het proces nog ingewikkelder. We brengen eerst een zinklaag aan om de oxidelaag te verdringen. Daarna wordt een elektroless nikkel5 De onderplaat biedt een ideaal, niet-poreus oppervlak voor het goud om zich aan te hechten. Dit meerstappenproces is van vitaal belang.

Stalen onderdelen hebben een nikkelslag nodig. Deze dunne, dichte laag voorkomt dat ijzer in het goud migreert, wat roestplekken en hechtingsproblemen zou veroorzaken. Bij PTSMAKE passen we dit proces precies aan het basismateriaal aan. Dit zorgt ervoor dat onze CNC goudafwerkingen voldoen aan de hoogste normen voor zowel uiterlijk als prestaties.

De juiste onderplaatvolgorde maakt het verschil tussen een duurzame afwerking van hoge kwaliteit en een afwerking die voortijdig afschilfert of corrodeert.

| Metaal | Stap 1 | Stap 2 | Stap 3 |

|---|---|---|---|

| Aluminium | Ontvetten & Etsen | Zinkaat Behandeling | Nikkel & Gouden Plaat |

| Staal | Ontvetten en onderdompelen in zuur | Nikkelstaking | Gouden plaat |

| Messing | Ontvetten en reinigen | Nikkelbarrière (Opt.) | Gouden plaat |

Succesvol vergulden van CNC-onderdelen hangt af van de materiaalcompatibiliteit en de juiste onderbeplating. Het nabewerkingsproces moet specifiek zijn afgestemd op het basismetaal - aluminium, staal of messing - om een duurzame afwerking van hoge kwaliteit te garanderen.

Prototypes maken met vergulden: Wanneer moet je het toepassen?

Beslissen wanneer je vergulding moet toevoegen aan je prototypes is een cruciale vraag. Het is niet altijd nodig in de allereerste iteratie. De timing hangt volledig af van je testdoelen.

Voor initiële vorm- en pascontroles is plateren vaak niet nodig. Voor functionele prototypes kan het echter essentieel zijn.

Belangrijkste beslissingsfactoren voor verankering in een vroeg stadium

Neem deze punten in overweging voordat u overgaat tot het vergulden van snelle prototypes. Het vergulden van prototypes helpt om de prestaties in een vroeg stadium te valideren.

| Testen Doel | Inclusief plateren? | Reden |

|---|---|---|

| Validatie van vorm en pasvorm | Geen | Plating voegt minimale dikte toe maar verhoogt de kosten. |

| Elektrische geleidbaarheid | Ja | Essentieel voor het nauwkeurig testen van circuitprestaties. |

| Corrosiebestendigheid | Ja | Echte milieublootstelling simuleren. |

| Slijtage en duurzaamheid | Ja | De levensduur van contactoppervlakken evalueren. |

Deze aanpak zorgt ervoor dat u alleen in uitplaten investeert als het waardevolle gegevens oplevert.

Een strategische benadering van prototyping met plateren kan u later veel tijd en geld besparen. Het uitstellen van plaatwerk lijkt in eerste instantie misschien kosteneffectief. Maar het kan kritieke ontwerpfouten maskeren.

Een onderdeel kan bijvoorbeeld perfect functioneren zonder plating. Voeg de afwerking toe en plotseling zijn de toleranties niet meer in orde of veranderen de prestaties. We hebben dit zien gebeuren.

Een gefaseerde plateerstrategie

Bij PTSMAKE begeleiden we klanten bij het introduceren van finishes. Plating tijdens de ontwikkeling moet een bewuste keuze zijn, geen bijzaak.

Een belangrijke factor die we altijd onderzoeken is de Substraathechting6, Een slechte verbinding kan de functionaliteit van een onderdeel ruïneren. Door dit vroeg te testen voorkom je storingen op productieniveau.

Overweeg een prototypeplan met meerdere fasen:

| Prototype-fase | Focus op plateren | Doel |

|---|---|---|

| Alfa | Geen of selectief | Kernmechanica en pasvorm valideren. |

| Bèta | Volledige specificatie | Test elektrische, slijtage- en milieuprestaties. |

| Pre-productie | Productie-intentie | Definitieve validatie van alle productieprocessen. |

Deze gefaseerde methode zorgt ervoor dat je tegen de tijd dat je in productie gaat, veel vertrouwen hebt in het ontwerp. Het stemt de investering af op de volwassenheid van het product. Dit voorkomt dure verrassingen tijdens de laatste fasen van een project.

Beslissen over vergulden voor prototypes hangt af van je testbehoeften. Vroeg vergulden valideert prestatiecriteria zoals geleidbaarheid en corrosiebestendigheid. Een strategische, gefaseerde aanpak helpt kosten en ontwikkelingstijden effectief te beheren en problemen in een laat stadium te voorkomen.

De belangrijkste toepassingen waarbij vergulden u een concurrentievoordeel geeft

Vergulden biedt meer dan een eersteklas afwerking. Het biedt belangrijke functionele voordelen. Daarom is het essentieel in industrieën waar veel op het spel staat.

In sectoren zoals de medische sector, lucht- en ruimtevaart en elektronica zijn prestaties onontbeerlijk. Hier bieden de unieke eigenschappen van goud een aanzienlijk concurrentievoordeel. Betrouwbaarheid en veiligheid zijn van het grootste belang.

Kernsectoren voor vergulden

Laten we eens kijken waar de toepassingsvoordelen van goudcoating echt schitteren. Deze industrieën vertrouwen op de unieke eigenschappen van goud voor missiekritische functies.

| Industrie | Primair voordeel | Belangrijkste toepassing |

|---|---|---|

| Medisch | Biocompatibiliteit | Implantaten, chirurgisch gereedschap |

| Ruimtevaart | Betrouwbaarheid | Connectoren, Schakelingen |

| Elektronica | Geleidbaarheid | Contacten, Halfgeleiders |

Deze toepassingen vereisen de hoogste prestatienormen.

De waarde van vergulden wordt duidelijk als je de specifieke gebruikssituaties onderzoekt. Elke industrie gebruikt de eigenschappen om unieke technische uitdagingen op te lossen en de waarde van producten te verhogen.

Toepassingen voor medische apparatuur

Voor medische hulpmiddelen is biocompatibiliteit cruciaal. Goud is inert en niet giftig en voorkomt reacties met het menselijk lichaam. Daarom zie je vergulden in medische hulpmiddelen zoals pacemakers, stents en tandheelkundige implantaten. Het garandeert de veiligheid van de patiënt en de levensduur van het apparaat.

Ruimtevaart en defensie

In de ruimtevaart worden componenten blootgesteld aan extreme omstandigheden. De corrosiebestendigheid en stabiele elektrische geleiding van goud zijn van vitaal belang. Connectoren en kritieke circuitcomponenten worden verguld. Dit voorkomt defecten door oxidatie of extreme temperaturen, wat essentieel is voor de vliegveiligheid. Slechte plating kan leiden tot problemen zoals galvanische corrosie7 wanneer verschillende metalen met elkaar in contact komen.

De elektronica-industrie

Elektronica vereist een vlekkeloze signaaloverdracht. Vergulden van connectoren, schakelaars en PCB-contactpunten zorgt voor een lage contactweerstand. Het voorkomt ook corrosie, die na verloop van tijd de signalen kan verstoren. Dit verhoogt de betrouwbaarheid en levensduur van het product.

| Functie | Medisch voordeel | Voordeel voor de luchtvaart | Elektronica Voordeel |

|---|---|---|---|

| Corrosiebestendigheid | Voorkomt afbraak in het lichaam | Beschermt tegen ruwe omgevingen | Verlengt de levensduur van onderdelen |

| Geleidbaarheid | Stabiele elektrische signalen voor implantaten | Betrouwbare verbindingen voor luchtvaartelektronica | Zorgt voor duidelijke signaalintegriteit |

| Biocompatibiliteit | Zorgt voor patiëntveiligheid | Niet van toepassing | Niet van toepassing |

| Vervormbaarheid | Gemakkelijk aan te brengen op complexe vormen | Bestand tegen trillingen en stress | Betrouwbaar voor kleine, ingewikkelde onderdelen |

Bij PTSMAKE begeleiden we onze klanten bij het kiezen van de juiste plateerdikte voor hun specifieke toepassing, waarbij kosten en prestaties in evenwicht zijn.

Vergulden is een strategische keuze voor industrieën waar falen geen optie is. Van levensreddende medische apparatuur tot missiekritische luchtvaartsystemen en betrouwbare elektronica, het biedt een duidelijk prestatie- en veiligheidsvoordeel en beschermt uiteindelijk de reputatie van uw merk.

MITI vs. MIL-G-45204: Decoderen van verguldingsspecificaties voor naleving

Bij het beoordelen van leveranciers kunnen specificatiecodes een vreemde taal lijken. Als je ze niet begrijpt, kom je al snel op onderdelen die niet aan de eisen voldoen. Dit geldt vooral voor vergulden.

Het decoderen van deze specificaties is essentieel. Het zorgt ervoor dat u leveranciers nauwkeurig kunt vergelijken. Het garandeert ook dat je eindproduct presteert zoals het is ontworpen. Laten we eens uitleggen wat deze codes voor u betekenen. Een duidelijk begrip van de vergelijking van goudcoatingkwaliteiten is cruciaal.

| Spec Code Element | Wat het definieert |

|---|---|

| Type | Zuiverheidsniveau |

| Rang | Hardheid |

| Klasse | Dikte |

Codes voor leveranciersevaluatie ontcijferen

Bij het kiezen van een leverancier gaat het niet alleen om het matchen van codes op een offerte. Je moet hun procesbeheersing en inzicht bevestigen. Een goedkope offerte kan een verkeerd begrip van een specificatie verbergen, wat leidt tot onderdelen van slechte kwaliteit die het in het veld begeven. Dit is waar het stellen van de juiste vragen essentieel wordt.

Type en graad in de praktijk

De wisselwerking tussen Type (zuiverheid) en Grade (hardheid) is cruciaal. MIL-G-45204 Type I is bijvoorbeeld zacht (graad A) en ideaal om te solderen. Maar voor een connector met hoge slijtage heb je Type III nodig, dat hardingsmiddelen toelaat via een proces van codepositie8. Als u de verkeerde combinatie selecteert, komt de functie van het onderdeel in gevaar.

Deze vergelijkingstabel voor goudcoatingkwaliteit vereenvoudigt het:

| Rang | Hardheid (Knoop) | Gemeenschappelijke toepassing |

|---|---|---|

| A | 90 max | Soldeerbaarheid, draadbinding |

| B | 91-129 | Algemeen gebruik, connectoren |

| C | 130-200 | Hoge slijtvastheid |

Naleving door leveranciers controleren

Als we bij PTSMAKE projecten uitvoeren, nemen we niet alleen de specificatiecode aan. We bespreken met u het eindgebruik van het onderdeel. Dit zorgt ervoor dat de gekozen verguldingsspecificatie echt past bij de toepassing. Naleving van de plating specificaties is een partnerschap, niet alleen een regel item.

Het decoderen van verguldingsspecificaties is van vitaal belang voor de evaluatie van leveranciers. Inzicht in Type, Grade en Class zorgt ervoor dat de uiteindelijke coating voldoet aan uw eisen voor zuiverheid, hardheid en duurzaamheid. Deze zorgvuldigheid voorkomt kostbare defecten en projectvertragingen.

Beslissingen over molendikte: Hoe de juiste goudlaag te kiezen

Het kiezen van de juiste dikte voor vergulden is cruciaal. Het heeft een directe invloed op de prestaties en de kosten van je component. Het is geen one-size-fits-all beslissing.

De belangrijkste factor is de toepassing van het onderdeel. Is het een slijtagekritisch of een niet-slijtagekritisch onderdeel? Het beantwoorden van deze vraag is de eerste stap. Het is de leidraad voor alle volgende aanbevelingen voor de gouddikte.

Voor onderdelen die vaak worden aangeraakt, is duurzaamheid essentieel. Voor statische onderdelen is bescherming tegen de omgeving belangrijker. Laten we eens kijken naar de basisrichtlijnen.

| Type onderdeel | Primair doel | Typische dikte (micron) |

|---|---|---|

| Niet dragend kritisch | Soldeerbaarheid, corrosiebestendigheid | 0,2 - 0,8 µm |

| Slijtagekritisch | Duurzaamheid, lage contactweerstand | 1,0 - 2,5 µm+ |

Deze eenvoudige uitsplitsing helpt om een basislijn voor je project vast te stellen.

Dieper duiken in slijtagekritische componenten

Voor slijtagegevoelige onderdelen, zoals elektrische connectoren, moeten we rekening houden met paringscycli. Hoe vaak zullen de onderdelen worden aangesloten en losgekoppeld? Meer cycli vereisen dikker goud.

Onderzoek bij onze klanten toont aan dat een dunne laag snel wegslijt. Hierdoor komt de onderlaag, vaak nikkel, bloot te liggen, wat leidt tot een verhoogde contactweerstand en uiteindelijk defecten. Daarom is inzicht in de verwachte levensduur van coatings van vitaal belang.

Hier is een meer gedetailleerd overzicht.

| Paringscycli | Milieu | Geadviseerde Dikte (Microns) |

|---|---|---|

| < 100 | Mild | 0,8 - 1,0 µm |

| 100 - 500 | Mild | 1,0 - 1,3 µm |

| 500 - 1000 | Harsh | 1,3 - 2,0 µm |

| > 1000 | Harsh | 2,5 µm+ |

Inzicht in niet-slijtage-kritische behoeften

Voor onderdelen die niet aan slijtage onderhevig zijn, verschuift het doel naar corrosiebestendigheid en soldeerbaarheid. De goudlaag werkt als een beschermende barrière. Hier kan zelfs een dunne laag doeltreffend zijn.

De laag moet echter dik genoeg zijn om het oppervlak te bedekken zonder noemenswaardige porositeit9. Dunnere coatings zijn gevoeliger voor dit probleem. Hierdoor kunnen corrosieve stoffen het substraat bereiken.

Voor deze toepassingen wordt vaak gekozen voor een hard verguldingsproces om een dichte, beschermende laag te garanderen, zelfs bij een minimale dikte. Dit zorgt voor een goede balans tussen kosten en bescherming.

Bij het kiezen van de juiste dikte voor vergulden wordt een evenwicht gevonden tussen slijtvastheid en corrosiebescherming en kosten. Slijtage-kritische onderdelen hebben dikkere lagen nodig voor duurzaamheid, terwijl onderdelen die niet aan slijtage onderhevig zijn dunnere coatings kunnen gebruiken voor basisbescherming en soldeerbaarheid. Deze strategische beslissing beïnvloedt de prestaties op lange termijn.

Belangrijke overwegingen met betrekking tot materiaalcompatibiliteit vóór vergulden

Het kiezen van het juiste basismetaal is cruciaal voor succesvol vergulden. Het basismateriaal dicteert het hele proces. Slechte compatibiliteit van het basismetaal leidt tot slechte hechting en slechte prestaties.

Uitdagingen voor aluminium en roestvrij staal

Aluminium oxideert onmiddellijk in lucht. Deze oxidelaag voorkomt dat goud zich goed kan hechten. Het vereist een speciaal zinkproces voordat het plateren zelfs maar kan beginnen.

Roestvrij staal is passief. De chroomoxidelaag belemmert ook de hechting. Het heeft een specifieke activeringsstap nodig, zoals de nikkelslag van een Wood, om een sterke hechting te garanderen.

Deze eerste voorbereiding is onontbeerlijk voor kwaliteit.

| Onedel metaal | Primaire uitdaging | Vereiste voorbehandeling |

|---|---|---|

| Aluminium | Snelle oxidatie | Zinkproces |

| Roestvrij staal | Passiviteit (oxidelaag) | Activering Nikkelstaking |

Koper- en platingstapels

Koper is een gebruikelijke keuze voor vergulden. Het biedt een uitstekend geleidingsvermogen. Direct goud op koper is echter een probleem. Koperatomen kunnen door de dunne goudlaag migreren. Dit proces, diffusie genoemd, tast het oppervlak aan en vermindert de prestaties.

Om dit te voorkomen, gebruiken we een barrièrelaag. Dit is een kernconcept bij het vergulden van ongelijksoortige metalen. Tussen het koper en het goud wordt meestal een laag nikkel geplateerd. Deze nikkelbarrière stopt de migratie. Het voegt ook hardheid en corrosiebestendigheid toe. Bij PTSMAKE raden we vaak deze aanpak met meerdere lagen aan voor betrouwbaarheid op lange termijn. Deze laag zorgt ervoor dat de gouden afwerking zuiver en functioneel blijft. Het is een kritische stap die toekomstige storingen in de praktijk voorkomt. Dit kan gebeuren door zaken als Galvanische corrosie10 tussen verschillende metalen.

Een typische plating stack ziet er als volgt uit:

| Laag | Materiaal | Doel |

|---|---|---|

| 3 (Boven) | Goud | Eindafwerking, geleidbaarheid, corrosiebestendigheid |

| 2 (Midden) | Nikkel | Barrièrelaag, voorkomt diffusie, voegt hardheid toe |

| 1 (Basis) | Koper | Substraatmateriaal |

Deze gestructureerde aanpak is essentieel voor hoogwaardige componenten. Het zorgt ervoor dat elk materiaal zijn rol vervult zonder de andere te compromitteren. Compatibiliteit van basismetaal gaat over het hele systeem.

Het succes van vergulden hangt sterk af van het basismateriaal. Aluminium en roestvrij staal hebben speciale voorbehandelingen nodig. Voor koper is een nikkel-barrièrelaag essentieel om diffusie te voorkomen en langdurige prestaties en betrouwbaarheid van het uiteindelijke vergulde onderdeel te garanderen.

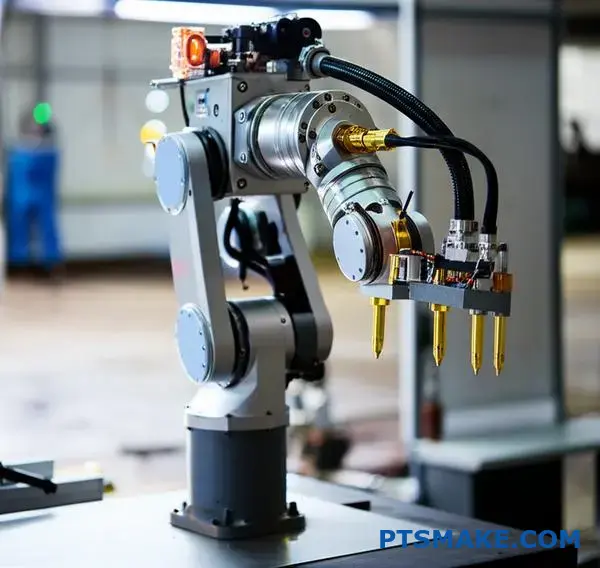

Vergulden voor Robotica: Precisie die prestaties op hoge snelheid mogelijk maakt

Laten we eens kijken naar voorbeelden uit de praktijk. Theorie is belangrijk, maar praktische toepassing toont de echte waarde. Ik heb gezien hoe vergulden kritieke problemen oplost in robotassemblages.

Het gaat niet alleen om corrosiebestendigheid. Het gaat erom prestaties mogelijk te maken die anders onmogelijk zouden zijn.

Casestudie 1: Robotarmen met hoge snelheid

Bij pick-and-place-robots telt elke milliseconde. Connectoren in de verbindingen hebben te maken met constante beweging en trillingen. We hebben aan een project gewerkt waarbij standaardconnectoren signaalverlies veroorzaakten. Dit leidde tot positioneringsfouten.

Vergulden op de connectorpinnen loste dit op. Het zorgde voor een stabiele verbinding met een lage weerstand. Dit is een duidelijk voorbeeld van vergulden voor bewegingsnauwkeurigheid.

| Functie | Standaard aansluiting | Vergulde connector |

|---|---|---|

| Signaalintegriteit | Variabele | Zeer stabiel |

| Positiefouten | Frequent | Verwijderd |

| Onderhoudscyclus | 3 maanden | > 12 maanden |

| Stilstand | Hoog | Minimaal |

Deze kleine verandering verbeterde de betrouwbaarheid en snelheid van de robot drastisch.

De impact van goud in robotica gaat verder dan alleen connectoren. We zien de kritieke rol van goud in sensorsystemen, waar de nauwkeurigheid van gegevens van het grootste belang is. Zonder betrouwbare gegevens zijn de snelle bewegingen van een robot nutteloos.

Casestudie 2: Optische en nabijheidssensoren

Coatings voor robotsensoren zijn van vitaal belang. Het robotsysteem van een klant gebruikte infraroodsensoren voor het detecteren van onderdelen. Deze sensoren zijn zeer gevoelig voor degradatie van het oppervlak. Zelfs een kleine oxidatie kan de reflectiviteit veranderen en foutieve metingen veroorzaken.

Het aanbrengen van een dunne, uniforme laag vergulding op de reflecterende oppervlakken van de sensor zorgde voor een stabiel, niet-oxiderend oppervlak. Deze coating zorgde voor consistente sensorprestaties gedurende miljoenen cycli. De verbeterde signaal-ruisverhouding was onmiddellijk duidelijk in onze tests. Deze verbetering is cruciaal in omgevingen waar stof of vocht onbeschermde oppervlakken kunnen aantasten.

Het proces voorkomt geleidelijke signaalverval door omgevingsfactoren zoals tribocorrosie11, die kunnen voorkomen op onderdelen die worden belast en in beweging zijn.

Vergelijking van sensorprestaties

| Metrisch | Sensor zonder coating | Sensor met gouden coating |

|---|---|---|

| Signaalconsistentie | Afgebroken door 5% in 1000 uur | <0,5% afbraak |

| Fouten lezen | 1 op 10.000 cycli | 1 op 1.000.000 cycli |

| Milieubestendigheid | Laag | Hoog |

| Levensduur | 1 jaar | > 5 jaar |

Onze samenwerking bij dit project bewees dat strategisch vergulden een investering is in betrouwbaarheid en precisie op de lange termijn voor robotachtige sensoren.

Casestudies tonen aan dat vergulden een praktische oplossing is. Het verbetert de connectoren van robotgewrichten voor nauwkeurige bewegingen en stabiliseert sensoroppervlakken voor betrouwbare gegevens. Dit kleine detail zorgt voor aanzienlijke verbeteringen in prestaties en levensduur.

Hoe u de platingkosten voor uw volgende project berekent

Het inschatten van coatingbudgetten vereist een duidelijk zicht op alle variabelen. Het gaat niet alleen om de marktprijs van het edelmetaal.

Belangrijke factoren hebben een directe invloed op de uiteindelijke kosten. Deze omvatten het dekkingsgebied, het type basismetaal en de complexiteit van het onderdeel. Kwaliteitseisen spelen ook een grote rol. Inzicht in deze factoren helpt bij het maken van nauwkeurige verguldingsprijzen.

Primaire kostendrijvers

Laten we de belangrijkste onderdelen eens uit elkaar halen.

| Factor | Kosten | Waarom het belangrijk is |

|---|---|---|

| Dekkingsgebied | Hoog | Grotere oppervlakken vereisen meer materiaal en tanktijd. |

| Onedel metaal | Medium | Sommige materialen hebben extra voorbereiding of onderlagen nodig. |

| Complexiteit | Hoog | Ingewikkelde vormen vereisen speciale behandeling en maskering. |

| Kwaliteit | Varieert | Nauwere toleranties betekenen meer procescontrole en inspectie. |

Een totale kostenanalyse gaat dieper dan oppervlakte. Voor een nauwkeurige schatting moet je rekening houden met de technische details achter elke factor. Een eenvoudige berekening van de kosten per vierkante inch kan misleidend zijn.

Dieper duiken in kostenfactoren

Voorbereiding basismetaal

Sommige metalen, zoals aluminium of roestvrij staal, hebben een speciale onderlaag nodig. Dit zorgt ervoor dat de vergulding goed hecht. Deze extra stap voegt zowel materiaal- als arbeidskosten toe aan het project.

Complexiteit van onderdelen en stellingen

Complexe geometrieën met diepe uitsparingen of blinde gaten vormen een uitdaging. Ze vereisen aangepaste rekken om een gelijkmatige coating te garanderen. De extra arbeid voor het maskeren van specifieke gebieden verhoogt de prijs ook aanzienlijk. De Huidige dichtheid12 moet in deze gevallen zorgvuldig worden beheerd.

Kwaliteits- en diktevereisten

De vereiste dikte van de vergulding is een belangrijke kostenfactor. Dikkere coatings gebruiken meer goud en het duurt langer om aan te brengen. Ook specificatie-eisen, zoals adhesie- of corrosiebestendigheidstests, dragen bij aan de uiteindelijke kosten. Bij PTSMAKE werken we samen met klanten om de optimale dikte te vinden die voldoet aan de prestatie-eisen zonder te veel engineering.

| Specificatie | Typische invloed op de kosten van vergulden |

|---|---|

| Dikte (micron) | Directe toename met dikte |

| Vereisten voor maskeren | Aanzienlijke stijging van arbeidskosten |

| Hechtingstesten | Kleine kosten voor testprocedure |

| Zoutneveltests | Matige kosten voor apparatuur en tijd |

Bij het berekenen van de platingkosten komt meer kijken dan alleen de materiaalprijs. Een grondige analyse van het dekkingsgebied, het basismetaal, de complexiteit van het onderdeel en de kwaliteitsspecificaties is cruciaal voor een nauwkeurige begroting. Deze factoren bepalen samen de uiteindelijke investering voor uw project.

Toekomstige trends in vergulden die u in de gaten moet houden in 2026

De wereld van vergulden staat aan de vooravond van een grote transformatie. Als we vooruitkijken naar 2026, hebben we het niet alleen over kleine aanpassingen. We zien fundamentele verschuivingen.

Innovaties zorgen voor deze verandering. Deze nieuwe methoden beloven betere prestaties en meer duurzaamheid. De toekomst van de coatingindustrie is slim en groen.

Belangrijke innovaties in het verschiet

Dit zijn de toptrends die ik volg:

| Technologietrend | Primair voordeel | Doelsector |

|---|---|---|

| Nanogoudplateren | Verbeterde duurzaamheid | Elektronica, Medisch |

| AI-gestuurde baden | Ongeëvenaarde consistentie | Ruimtevaart, Automobielindustrie |

| Milieuvriendelijke processen | Minder impact op het milieu | Alle bedrijfstakken |

Deze geavanceerde verguldingstechnologie zal onze normen voor kwaliteit en verantwoordelijkheid opnieuw definiëren.

De trend naar 2026 platingtechnologie wordt gedreven door de vraag naar betere, betrouwbaardere componenten. Het gaat niet meer alleen om een glanzende afwerking. Het gaat om prestaties onder extreme omstandigheden.

Diepere blik op opkomende technologieën

Nanogoudplateren

Bij nanogoudplating worden gouddeeltjes op nanometerschaal gebruikt. Dit zorgt voor een harder, slijtvaster oppervlak. Het maakt ook dunnere coatings mogelijk zonder aan prestaties in te boeten. Dit betekent dat er minder goud nodig is, wat de kosten voor complexe projecten kan drukken.

AI en automatisering

AI verplaatst zich naar het platingbad. Sensoren zullen chemische niveaus, temperatuur en stroom in real-time controleren. Het systeem maakt automatisch micro-aanpassingen. Dit vermindert menselijke fouten en zorgt ervoor dat elk onderdeel exact voldoet aan de specificaties. Deze mate van controle is cruciaal voor toepassingen waarbij veel op het spel staat.

Duurzame galvanische oplossingen

De industrie stapt eindelijk af van oplossingen op basis van cyanide. Nieuwe, milieuvriendelijke processen worden levensvatbaar. Deze alternatieven verminderen giftig afval en creëren een veiligere werkomgeving. Deze verschuiving is essentieel om te voldoen aan de strengere wereldwijde regelgeving. Uit onze tests blijkt dat deze nieuwe methoden de vereiste kwaliteit behouden voor elektrodepositie13 terwijl het veel veiliger is.

Hier is een vergelijking tussen oud en nieuw:

| Functie | Traditioneel plateren | 2026 Plateertechnologie |

|---|---|---|

| Procesbeheersing | Handmatige aanpassingen | AI-gestuurd, geautomatiseerd |

| Materiaalgebruik | Standaard dikte | Geoptimaliseerde, dunnere lagen |

| Milieu-impact | Hoog (Cyanide) | Laag (Niet giftig) |

| Consistentie | Variabele | Zeer herhaalbaar |

Bij PTSMAKE geloven we dat deze vooruitgang binnenkort standaard zal zijn.

De toekomst van vergulden is hier, gedreven door nanotechnologie, AI en groene chemie. Deze innovaties creëren sterkere, betrouwbaardere en milieuvriendelijke coatings. De industrie bereidt zich voor op een nieuwe standaard van uitmuntendheid en precisie in 2026.

Get Expert Vergulden Oplossingen met PTSMAKE Nu!

Klaar om de ultieme precisie en betrouwbaarheid te bereiken voor uw kritische componenten? Neem contact op met PTSMAKE voor een snelle, vrijblijvende offerte voor vergulden en precisieproductie. Ons team levert toonaangevende kwaliteit, technische expertise en op tijd resultaten elke keer - laten we uw volgende project een succes!

Ontdek het technische proces van het aanbrengen van metaalcoatings voor superieure onderdelenbescherming. ↩

De wetenschap begrijpen hoe metaalionen worden afgezet op een oppervlak tijdens het plateren. ↩

Begrijp hoe microscopische holtes de corrosiebestendigheid en algemene prestaties van uw onderdeel kunnen beïnvloeden. ↩

Begrijp hoe dit proces defecten aan onderdelen veroorzaakt en wat u in uw ontwerpen moet opnemen om dit te voorkomen. ↩

Ontdek hoe dit chemische depositieproces een uniforme barrière creëert die essentieel is voor het plateren van complexe onderdelen. ↩

Leer hoe de verbinding tussen plating en basismaterialen de betrouwbaarheid van onderdelen beïnvloedt. ↩

Begrijp dit elektrochemische proces om materiaaldegradatie en voortijdig defect raken van onderdelen te voorkomen. ↩

Ontdek hoe hardingsmiddelen worden geïntegreerd in vergulden om de duurzaamheid en prestaties voor specifieke toepassingen te verbeteren. ↩

Ontdek hoe microscopische openingen in vergulden de betrouwbaarheid en prestaties van componenten beïnvloeden. ↩

Begrijp hoe dit elektrochemische proces de levensduur van uw onderdelen kan beïnvloeden. ↩

Ontdek hoe mechanische slijtage en corrosie bewegende onderdelen kunnen aantasten en de precisie van robots kunnen beïnvloeden. ↩

Begrijp hoe deze elektrische parameter de afwerkkwaliteit, de platsnelheid en de totale projectkosten beïnvloedt. ↩

Klik om de fundamentele wetenschap te begrijpen van hoe metaalcoatings precies worden aangebracht op onderdelen. ↩