Is het u ooit opgevallen dat sommige aluminiumproducten na verloop van tijd een ongelijkmatige, vlekkerige bronzen kleur krijgen, waardoor hun professionele uitstraling volledig wordt verpest? Slechte specificaties en uitvoering van het bronsanodiseren kunnen uw premiumproduct veranderen in een doorn in het oog, wat duizenden euro's aan herstelwerk kost en de reputatie van uw merk schaadt.

Brons geanodiseerd aluminium krijgt zijn kenmerkende kleur door een tweestaps elektrolytisch proces waarbij metaalzouten zoals tinsulfaat worden afgezet in anodische poriën, waardoor een duurzame afwerking ontstaat met verbeterde corrosiebestendigheid en een consistente kleuring wanneer dit op de juiste wijze wordt gespecificeerd.

Ik werk al meer dan 15 jaar met bronsanodiseren bij PTSMAKE en help klanten kostbare fouten te voorkomen en een perfecte afwerking te realiseren. Deze gids behandelt alles van kleurchemie tot foutanalyse en geeft u de kennis om bronsgeanodiseerde projecten succesvol te specificeren en te beheren.

Hoe wordt de ‘bronskleur’ chemisch gecreëerd tijdens het anodiseren?

Heb je je ooit afgevraagd hoe die rijke, duurzame bronzen afwerking op aluminium onderdelen tot stand komt? Het is geen verf. Het is een geavanceerd chemisch proces.

De tweestaps-kleurmagie

We creëren deze prachtige kleur met behulp van een tweestaps elektrolytische kleurmethode. Dit zorgt voor een consistente en duurzame afwerking.

Het proces bouwt eerst een poreuze laag op. Vervolgens worden metaalzouten in die poriën afgezet om de kleur te creëren. Dit resulteert in een zeer duurzaam brons geanodiseerd aluminium oppervlak.

| Factor | Effect op kleur |

|---|---|

| Depositie tijd | Langere tijd maakt de schaduw donkerder |

| Spanning | Een hogere spanning maakt de tint donkerder. |

Een diepere kijk op elektrolytische kleuring

De echte kunst zit hem in de tweede stap. Nadat we een heldere anodische laag hebben gecreëerd, plaatsen we het aluminium onderdeel in een zure oplossing. Dit bad is gevuld met metaalzouten, meestal tinsulfaat.

Vervolgens brengen we wisselstroom (AC) aan op het onderdeel. Bij deze stap is nauwkeurige controle essentieel voor de uiteindelijke kleur.

De rol van metaalzouten

De wisselspanning drijft kleine metaalionen uit de tinsulfaatoplossing. Deze ionen worden diep in de bodem van de poriën afgezet die tijdens de eerste stap zijn ontstaan. Ze vormen geen oppervlaktecoating, maar worden een integraal onderdeel van de anodische laag. Daarom is de kleur zo goed bestand tegen slijtage en UV-licht.

De uiteindelijke tint regelen

Het bereiken van een specifieke bronskleur, van licht champagne tot donker brons, draait volledig om precisie. De donkerheid van de kleur hangt rechtstreeks af van de hoeveelheid aangebracht metaal.

We regelen deze afzetting door de tijd en spanning te beheren. Meer tijd in het bad of een hogere spanning zorgt voor meer metaaldeeltjes, waardoor een donkerdere afwerking ontstaat. Het oppervlak van het onderdeel impedantie1 speelt ook een belangrijke rol in hoe gelijkmatig de stroom wordt verdeeld.

| Parameterregeling | Lichtbrons | Medium brons | Donkerbrons |

|---|---|---|---|

| Depositie tijd | Kort | Medium | Lang |

| Wisselspanning | Laag | Medium | Hoog |

In onze projecten bij PTSMAKE hebben we dit proces gekalibreerd om een exacte kleurconsistentie te leveren bij grote productieruns.

De bronzen kleur wordt gecreëerd door middel van een tweestaps elektrolytisch proces. Eerst wordt een oxidelaag gevormd, waarna metaalzouten nauwkeurig in de poriën worden afgezet. De uiteindelijke tint wordt zorgvuldig gecontroleerd door de spanning en de afzettingstijd aan te passen voor een duurzame afwerking.

Wat zijn de belangrijkste eigenschappen van een brons geanodiseerde afwerking?

Een bronzen geanodiseerde afwerking doet meer dan alleen kleur toevoegen. Het creëert een nieuw, integraal oppervlak op het aluminium. Dit proces verbetert de prestaties van het materiaal aanzienlijk. Het is een echte functionele upgrade.

Deze beschermende laag is veel harder en duurzamer dan het ruwe aluminium eronder. In eerdere projecten bij PTSMAKE hebben we gezien hoe dit de levensduur van onderdelen verlengt.

Laten we eens kijken naar een directe vergelijking.

| Eigendom | Ruw aluminium | Brons geanodiseerd aluminium |

|---|---|---|

| Hardheid | Zacht (≈ 2,5 Mohs) | Zeer hard (≈ 9 Mohs) |

| Corrosie | Gevoelig | Zeer resistent |

| Uiterlijk | Saai, gevoelig voor krassen | Rijke kleur, slijtvast |

De prestatieverbeteringen ontrafelen

De voordelen van een brons geanodiseerde afwerking reiken veel verder dan alleen de esthetische aspecten. Deze verbeterde eigenschappen zijn cruciaal voor onderdelen in veeleisende omgevingen, waar we vaak mee te maken hebben.

Superieure hardheid en slijtvastheid

Het anodisatieproces zet het aluminiumoppervlak om in aluminiumoxide. Deze laag is ongelooflijk hard en benadert de hardheid van diamant op de schaal van Mohs.

Dit maakt het oppervlak zeer goed bestand tegen krassen en slijtage. Dat is een groot voordeel ten opzichte van ruw aluminium, dat vrij zacht is en gemakkelijk beschadigd raakt. Deze duurzaamheid is essentieel voor functionele onderdelen.

Milieu veerkracht

De corrosiebestendigheid is aanzienlijk verbeterd. In onze tests kunnen bronzen geanodiseerde aluminium onderdelen honderden uren zoutsproeitests doorstaan zonder te degraderen. Ruw aluminium zou onder vergelijkbare omstandigheden snel defect raken.

De bronzen kleur is ook zeer stabiel tegen UV-licht. De kleur is ingebed in de poreuze oxidelaag, waardoor vervaging en verkalking, zoals bij verf, wordt voorkomen. Dit zorgt voor een langdurig, consistent uiterlijk voor buitentoepassingen.

Unieke elektrische eigenschappen

De aluminiumoxidelaag is een uitstekende elektrische isolator. Deze eigenschap, bekend als hoge diëlektrische sterkte2, is van essentieel belang voor elektronische behuizingen. Het voorkomt onbedoelde kortsluiting tussen de behuizing en de interne componenten. Deze beschermende functie is een belangrijke reden waarom klanten kiezen voor een bronzen geanodiseerde aluminium afwerking voor hun elektronische producten.

Een brons geanodiseerde afwerking transformeert aluminium, waardoor het uitzonderlijk hard, duurzaam en bestand tegen corrosie en UV-blootstelling wordt. Dankzij de uitstekende elektrische isolatie-eigenschappen is het ook een uitstekende keuze voor het beschermen van gevoelige elektronica, omdat het een betrouwbare en duurzame oplossing biedt.

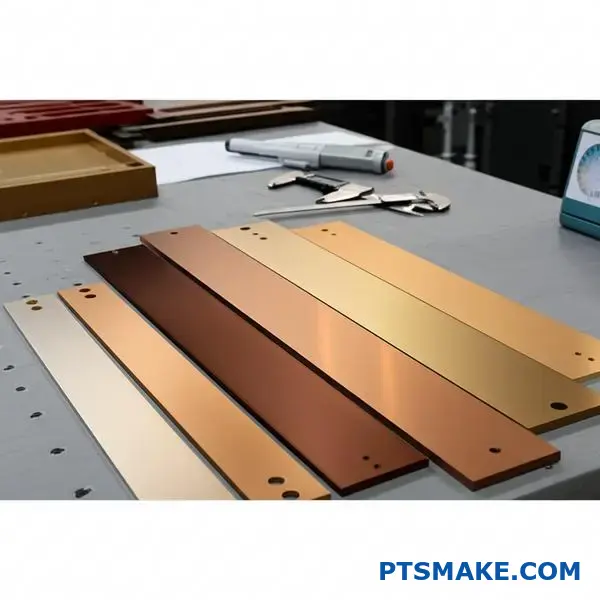

Wat is het volledige spectrum van beschikbare brons geanodiseerde tinten?

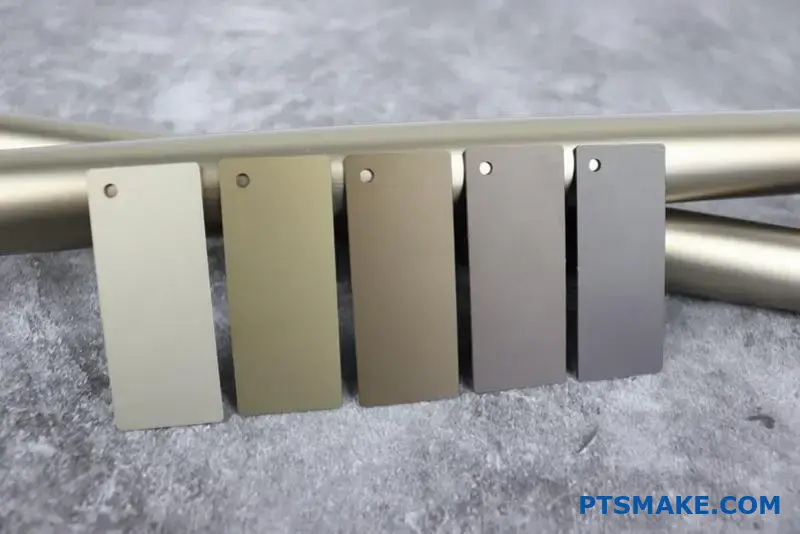

Het categoriseren van het brons geanodiseerde palet

Bronsanodiseren biedt een rijk spectrum, niet slechts één kleur. De tinten variëren van licht champagne tot diep, bijna zwart. Deze variatie zorgt voor een aanzienlijke flexibiliteit in het ontwerp.

Deze afwerkingen worden doorgaans voor de duidelijkheid in categorieën ingedeeld. Bij PTSMAKE werken we vaak samen met klanten om de perfecte tint voor hun project te selecteren. Het begrijpen van deze veelvoorkomende categorieën is de eerste stap.

| Schaduwcategorie | Algemene beschrijving | Typische toepassing |

|---|---|---|

| Lichtbrons | Champagne, lichtgouden tint | Architecturale afwerking, consumentenelektronica |

| Medium brons | Klassieke, warme bruine tint | Raamkozijnen, decoratieve panelen |

| Donkerbrons | Diep chocoladebruin | Hoogwaardige armaturen, bewegwijzering |

| Beeldhouwwerk van brons | Bijna zwart, zeer donker | Monumentale en artistieke stukken |

Hoe we specifieke tinten bereiken

Het verkrijgen van een specifieke bronskleur is een exacte wetenschap. Het gaat niet alleen om het onderdompelen van aluminium in een tank. We controleren verschillende belangrijke procesvariabelen om consistente, herhaalbare resultaten te verkrijgen voor elke batch.

Specificatie en controle

Klanten specificeren een kleur met behulp van controlemonsters of industriële kleurcodes. Het is onze taak om dat doel te vertalen naar een nauwkeurig productierecept. Dit zorgt ervoor dat de brons geanodiseerde aluminium onderdelen perfect bij elkaar passen.

De sleutel is het beheer van het anodisatieproces zelf. De kleur is afkomstig van anorganische zouten die zich in de poriën van de aluminiumoxidelaag afzetten. De hoeveelheid en verdeling van deze afzettingen bepalen de uiteindelijke tint.

Belangrijkste procesvariabelen

Drie belangrijke factoren bepalen de diepte en consistentie van de uiteindelijke kleur. Uit onze tests blijkt dat zelfs kleine veranderingen het resultaat kunnen beïnvloeden. We houden de onderdompelingstijd in de kleurtank en de elektrische stroomdichtheid3, en de chemische concentratie van de kleurstofoplossing.

Langere onderdompelingstijden en hogere stroomdichtheden leiden doorgaans tot donkerdere tinten.

| Procesvariabele | Effect op schaduw | Onze controlemethode |

|---|---|---|

| Onderdompeltijd | Langere tijd = donkerdere kleur | Geautomatiseerde timers en procesbesturingen |

| Huidige dichtheid | Hogere dichtheid = Diepere kleur | Nauwkeurige bewaking van de stroomvoorziening |

| Oplossingschemie | Concentratie beïnvloedt kleurverzadiging | Regelmatige chemische analyse en aanpassingen |

Door deze variabelen te beheersen, leveren wij precies de bronskleur die u voor ogen had.

Inzicht in het bronsspectrum en de procesvariabelen is essentieel. Het maakt nauwkeurige kleurafstemming mogelijk. Dit zorgt ervoor dat uw uiteindelijke onderdelen voldoen aan de exacte esthetische en functionele eisen, van prototype tot productie.

Hoe worden geanodiseerde bronzen afwerkingen volgens industrienormen geclassificeerd?

Om te kunnen werken met brons geanodiseerde afwerkingen moet je de belangrijkste normen begrijpen. Dit zijn niet zomaar regels, maar een gemeenschappelijke taal voor kwaliteit. Ze zorgen ervoor dat iedereen, van ontwerper tot fabrikant, op dezelfde golflengte zit.

Grote normalisatie-instellingen stellen de normen vast. Elk daarvan heeft een andere focus. Dit bepaalt de prestaties en het uiterlijk van het eindproduct.

Belangrijke standaardisatieorganisaties

- AAMA: Voornamelijk voor architecturale toepassingen.

- Qualanod: De Europese norm voor kwaliteit.

- MIL-A-8625: Een strenge Amerikaanse militaire specificatie.

Laten we eens kijken naar hun belangrijkste toepassingen.

| Standaard | Primaire focus | Geografische regio |

|---|---|---|

| AAMA | Architectonisch aluminium | Noord-Amerika |

| Qualanod | Architecturale kwaliteit | Europa |

| MIL-A-8625 | Militair & Defensie | Verenigde Staten |

Het begrijpen van deze verschillen is de eerste stap. Het helpt bij het selecteren van de juiste afwerking voor de behoeften van uw project.

AAMA: De architecturale benchmark

Voor architecturale projecten zijn de normen van de American Architectural Manufacturers Association (AAMA) van cruciaal belang. AAMA 611 is de meest relevante specificatie. Deze beschrijft de prestaties van geanodiseerd aluminium.

Deze norm definieert twee klassen. Klasse I heeft een dikkere anodische coating (0,7 mil of 18 micron). Klasse II heeft een dunnere coating (0,4 mil of 10 micron). Voor buitengebruik van brons geanodiseerd aluminium is klasse I essentieel voor de duurzaamheid.

Qualanod: het Europese kwaliteitskeurmerk

In Europa biedt Qualanod een kwaliteitslabel voor anodiseren. Het is een uitgebreid systeem dat procescontrole, apparatuur en eindproducttests omvat.

Qualanod garandeert een consistente kwaliteit bij verschillende anodiseerbedrijven. Dit is cruciaal voor grote projecten met meerdere leveranciers. Het specificeert de laagdikte, de afdichtingskwaliteit en de slijtvastheid. Bij PTSMAKE verwijzen we vaak naar Qualanod voor klanten met projecten die de Europese markt overspannen, om zo de naleving en kwaliteit te garanderen. Het helpt bij het bepalen van de verwachte levensduur van een afwerking, een belangrijke factor bij materiaalkeuze. tribologie4.

MIL-A-8625: De militaire norm

De MIL-A-8625 van het Amerikaanse leger is de meest veeleisende norm. Deze norm heeft betrekking op anodiseren voor defensie- en ruimtevaarttoepassingen.

Er worden twee hoofdtypen gespecificeerd: Type I (chroomzuur) en Type II (zwavelzuur). Bronzen afwerkingen vallen onder Type II. Deze norm kent ook twee klassen: Klasse 1 (niet-geverfd) en Klasse 2 (geverfd). Voor brons wordt Klasse 2 gebruikt, met strenge eisen voor kleuruniformiteit en corrosiebestendigheid.

| Specificatie | Belangrijkste vereiste | Typische toepassing |

|---|---|---|

| AAMA 611 Klasse I | ≥18 µm dikte | Buitenarchitectuur |

| Qualanod AA 20 | Gemiddelde dikte van 20 µm | Zeer slijtvaste architectuur |

| MIL-A-8625 Type II | Corrosie- en slijtagebestendigheid | Lucht- en ruimtevaart, defensieonderdelen |

Het kiezen van de juiste norm is van cruciaal belang. Het heeft een directe invloed op de levensduur, het uiterlijk en de kosten van uw onderdeel.

AAMA, Qualanod en MIL-A-8625 bieden verschillende kaders voor het classificeren van brons geanodiseerde afwerkingen. Elke norm garandeert kwaliteit en prestaties die zijn afgestemd op specifieke toepassingen, van architecturale buitenkanten tot veeleisende militaire componenten, en biedt richtlijnen voor materiaalkeuze en verwerking.

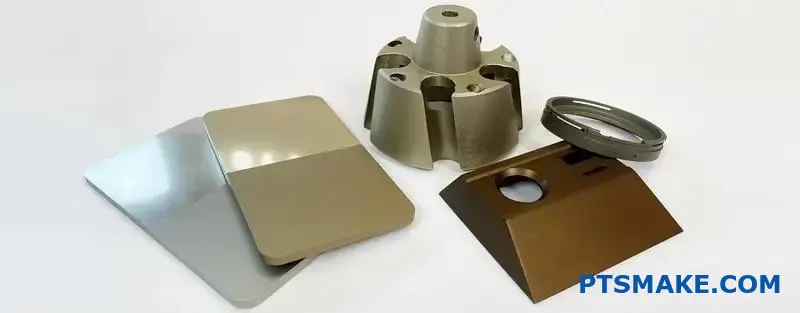

Wat zijn de gebruikelijke oppervlaktestructuren in combinatie met bronsanodiseren?

Voordat we het bronsanodiseren toepassen, is de oppervlaktestructuur van het onderdeel van cruciaal belang. Deze pre-mechanische afwerking bepaalt het uiteindelijke uiterlijk. Het bepaalt hoe het licht over het oppervlak speelt.

Zie het als het canvas voor de kleur.

Geborstelde afwerking

Een geborstelde afwerking zorgt voor fijne, parallelle lijnen. Dit geeft het brons een satijnachtige, metaalachtige glans. Het is ideaal om kleine onvolkomenheden te verbergen.

Gepolijste afwerking

Door polijsten ontstaat een spiegelend, reflecterend oppervlak. Bij geanodiseerd brons resulteert dit in een diepe, rijke kleur. Door de hoge glans valt het onderdeel extra op.

Gestraalde afwerking

Parelstralen zorgt voor een uniforme, matte, niet-directionele textuur. Bij brons geanodiseerd aluminium zorgt dit voor een zachte, niet-reflecterende afwerking. Het heeft een moderne, ingetogen uitstraling.

Hier is een snelle vergelijking:

| Type afwerking | Visueel effect | Veelvoorkomend gebruik |

|---|---|---|

| Geborsteld | Lineair, satijnglans | Architecturale panelen, apparaten |

| Gepolijst | Spiegelachtig, hoogglans | Decoratieve sierlijsten, luxegoederen |

| Gestraald met glasparels | Mat, niet-reflecterend | Elektronische behuizingen, hightech onderdelen |

Deze eerste textuur is een cruciale beslissing. Het verandert het karakter van het brons geanodiseerde onderdeel volledig.

De interactie tussen textuur en licht is waar de magie gebeurt. Het gaat niet alleen om de kleur, maar ook om hoe die kleur wordt waargenomen. Een gepolijst oppervlak creëert bijvoorbeeld een sterk spiegelende reflectie5, waardoor de bronzen kleur er vanuit bepaalde hoeken donkerder en meer verzadigd uitziet.

Omgekeerd verspreidt een gestraalde textuur het licht. Dit resulteert in een zeer consistente kleur vanuit alle kijkhoeken. Het brons lijkt zachter en warmer, zonder harde schittering. Het is een keuze die we bij PTSMAKE vaak aanbevelen voor gebruikersinterfacecomponenten om vermoeidheid van de ogen te verminderen.

Satijnglans

Een satijnen afwerking is een middenweg. Deze is minder reflecterend dan gepolijst, maar gladder dan geborsteld. Het geeft het brons een verfijnde, matte glans die premium aanvoelt. Het zorgt voor een evenwichtige esthetiek.

Het kiezen van de juiste textuur is een cruciale stap in het productontwerp. Onze ervaring leert dat de uiteindelijke toepassing bepalend is voor de beste keuze. Voor consumentenelektronica kan bijvoorbeeld parelstralen worden gebruikt voor een strakke, moderne uitstraling. Voor hoogwaardige architecturale afwerkingen wordt vaak een geborstelde afwerking gebruikt vanwege de klassieke elegantie ervan.

Op basis van onze tests met klanten hebben we vastgesteld dat de textuur de waargenomen tint van de bronzen anodisering subtiel kan veranderen.

| Afwerking | Lichtinteractie | Waargenomen bronskleurige tint | Verbergt vingerafdrukken |

|---|---|---|---|

| Gepolijst | Sterk reflecterend, scherp | Diep, donker, rijk | Slecht |

| Geborsteld | Richtingsreflectie | Verschilt per lichtinval | Goed |

| Satijn | Zachte, diffuse glans | Gelijkmatige, subtiele glans | Zeer goed |

| Gestraald met glasparels | Zeer diffuus, mat | Zacht, uniform, licht | Uitstekend |

Deze keuze heeft niet alleen invloed op de esthetiek, maar ook op functionele aspecten zoals krasbestendigheid en zichtbaarheid van vingerafdrukken.

Mechanische voorbewerkingen zoals borstelen, polijsten en parelstralen veranderen het uiteindelijke uiterlijk van geanodiseerde bronzen onderdelen fundamenteel. Elke textuur reageert op een unieke manier met licht, wat invloed heeft op de kleurdiepte en glans. Deze keuze is een cruciale ontwerpoverweging voor zowel esthetiek als functionaliteit.

Hoe wordt kleurconsistentie objectief gespecificeerd en gemeten?

Hoe komen we verder dan "het ziet er goed uit"? Subjectieve controles zijn onbetrouwbaar. Voor echte precisie hebben we cijfers nodig.

Hier komt objectieve kleurmeting om de hoek kijken. Deze methode maakt gebruik van een wetenschappelijk systeem om kleur te definiëren en te verifiëren.

De CIELAB-kleurruimte

We gebruiken het CIELAB-systeem, of Lab*. Het koppelt elke kleur aan drie waarden. Dit biedt een universele taal voor kleurspecificatie.

Toleranties definiëren met Delta E (ΔE)

Delta E (ΔE) meet de "afstand" tussen twee kleuren. Een lage ΔE betekent dat de kleuren zeer dicht bij elkaar liggen. Dit is cruciaal voor consistentie.

| Meetmethode | Beschrijving | Voordeel |

|---|---|---|

| Visuele controle | Vertrouwt op het menselijk oog en standaardverlichting. | Snel en eenvoudig voor eerste controles. |

| CIELAB & ΔE | Gebruikt een spectrofotometer voor Lab* gegevens. | Kwantitatief, herhaalbaar en objectief. |

Dit systeem zorgt ervoor dat elk onderdeel perfect past.

Vertrouwen op het menselijk oog alleen leidt tot inconsistentie. Twee mensen kunnen naar hetzelfde onderdeel kijken en een verschillende tint zien. Dit geldt met name voor complexe afwerkingen. Bijvoorbeeld, een partij brons geanodiseerd aluminium onderdelen kunnen lichte variaties vertonen.

Deze variaties zijn misschien niet met het blote oog waarneembaar, maar kunnen wel degelijk significant zijn. De CIELAB-kleurruimte lost dit probleem op door aan elke kleur een precieze coördinaat toe te wijzen.

De L begrijpenab* Waarden

Het systeem werkt met drie assen:

- **L***: Geeft de helderheid weer, van 0 (zwart) tot 100 (wit).

- **a***: Vertegenwoordigt de rood-groene as.

- **b***: Vertegenwoordigt de geel-blauwe as.

Met behulp van een apparaat dat een spectrofotometer6, We meten deze waarden aan de hand van een referentiemonster. Dit wordt onze standaard. Vervolgens definiëren we een aanvaardbare Delta E (ΔE)-tolerantie. Dit is het maximaal toegestane kleurverschil.

Voor elk productieonderdeel meten we de Lab*-waarden. We berekenen de ΔE tussen deze waarde en het referentiemonster. Als deze binnen de tolerantie valt, is het monster goedgekeurd. Zo eenvoudig en nauwkeurig is het.

| Delta E (ΔE) waarde | Perceptuele interpretatie | Typisch gebruik |

|---|---|---|

| < 1.0 | Niet waarneembaar voor het menselijk oog | Hoogwaardige auto-panelen |

| 1.0 - 2.0 | Waarneembaar door nauwkeurige observatie | Behuizing voor consumentenelektronica |

| 2,0 – 3,5 | In één oogopslag waarneembaar | Algemene industriële onderdelen |

Deze datagestuurde aanpak neemt alle giswerk weg.

Objectieve kleurmeting maakt gebruik van het CIELAB-systeem en Delta E-toleranties. Deze methode vervangt subjectieve meningen door nauwkeurige gegevens, waardoor elk onderdeel dat we bij PTSMAKE produceren precies aan uw kleurspecificaties voldoet en consistentie gedurende de gehele productiecyclus wordt gegarandeerd.

Hoe kun je de kleurconsistentie in een groot project controleren?

De overstap van theorie naar praktijk is essentieel. Om kleur echt te kunnen beheren, heb je tastbare controles nodig. Het gaat om het vaststellen van duidelijke, fysieke benchmarks die geen ruimte laten voor interpretatie.

Deze aanpak voorkomt subjectieve discussies. Het creëert een gedeelde, fysieke realiteit voor u, uw team en ons bij PTSMAKE. Dit zijn de methoden waarop we vertrouwen.

Stel masterkleurstandaarden vast

Eerst maken we een "master"-monster. Dit is het perfecte stuk dat de gewenste kleur definieert. Alle toekomstige onderdelen worden vergeleken met deze ene standaard.

Definieer zichtbaar bereik

Vervolgens komen we een acceptabel bereik overeen. We maken monsters met de lichtste en donkerste acceptabele tinten. Dit is cruciaal voor afwerkingen zoals brons geanodiseerd aluminium.

Productiebatches beheren

Ten slotte controleren we de productiebatches. We vragen waar mogelijk onderdelen uit dezelfde productielot aan. Dit minimaliseert variabelen in processen zoals anodiseren of lakken.

| Methode | Primair doel | Beste voor |

|---|---|---|

| Master Standaard | Stelt de ideale kleurdoelstelling in | Hoge precisie kleurvereisten |

| Zichtbereik | Definieert aanvaardbare licht/donker-grenzen | Afwerkingen met natuurlijke variatie |

| Batchcontrole | Minimaliseert procesgerelateerde verschuivingen | Grote productievolumes |

Het beheersen van kleur heeft minder te maken met software en meer met fysieke discipline. Het vereist duidelijke communicatie en overeenstemming voordat het eerste onderdeel voor massaproductie wordt gemaakt.

De rol van fysieke monsters

Een digitale kleurcode is een goed begin. Maar deze kan het effect van textuur, glans of materiaal niet weergeven. Een fysieke masterstandaard is onmisbaar.

In eerdere projecten bij PTSMAKE hebben we gezien hoe één goedgekeurd monster wekenlange discussies kan besparen. Het wordt de ultieme bron van waarheid voor alle betrokkenen.

Bij materialen zoals brons geanodiseerd aluminium verandert de waargenomen kleur met het licht en de kijkhoek. Daarom is het zo belangrijk om met fysieke monsters een acceptabel visueel bereik te definiëren.

We stellen een "lichte limiet" en een "donkere limiet" vast. Elk productieonderdeel moet tussen deze twee fysieke benchmarks vallen. Dit neemt subjectiviteit uit de kwaliteitscontrole weg. Het is een eenvoudige test waarbij een onderdeel slaagt of niet slaagt.

Het belang van batchverwerking

Kleurconsistentie hangt ook samen met processtabiliteit. Bij anodiseren kunnen factoren zoals temperatuur en chemische concentratie kleine variaties tussen batches veroorzaken.

Daarom raden we vaak aan om alle onderdelen voor een enkele assemblage uit dezelfde materiaalpartij en anodiseerbatch te produceren. Dit minimaliseert het risico op zichtbare verschillen wanneer componenten naast elkaar worden gemonteerd. Kleine kleurverschillen tussen uitputting van het anodiseerbad7 zijn minder opvallend als alle onderdelen samen verschuiven. Op basis van onze tests is dit de meest effectieve manier om een uniform uiterlijk van het eindproduct te garanderen.

Effectief kleurbeheer is afhankelijk van masterstandaarden, duidelijke visuele reeksvoorbeelden en slimme batchcontrole. Deze praktische stappen maken een einde aan giswerk en zorgen ervoor dat het eindproduct precies aan uw visuele specificaties voldoet.

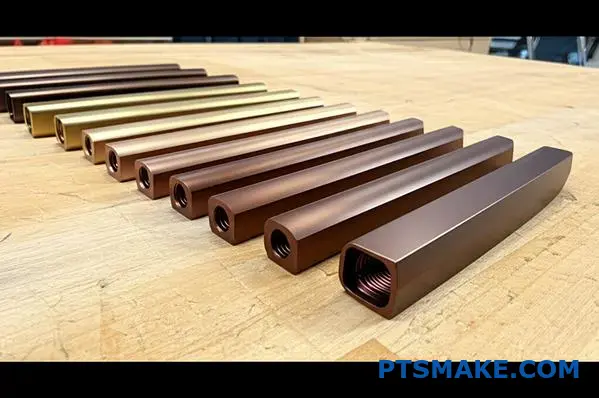

Hoe ontwerp je onderdelen om veelvoorkomende defecten bij het anodiseren te voorkomen?

Een slim ontwerp is uw eerste verdedigingslinie. Het voorkomt de meest voorkomende anodiseerdefecten voordat ze zich voordoen. Dit is een kernprincipe van Design for Manufacturing (DFM).

Kleine veranderingen kunnen een groot verschil maken. Door vooruit te plannen, zorg je voor een perfect resultaat.

Belangrijkste ontwerpoverwegingen

Er zijn drie gebieden die uw aandacht verdienen:

- Afvoer voor chemicaliën

- Afgeronde hoeken en randen

- Plaatsing van contactpunten

Deze kleine details besparen tijd en geld.

DFM voor anodiseren

Een goed ontworpen onderdeel beweegt soepel door de anodiseerlijn. Dit vermindert handmatig werk en verlaagt het risico op defecten.

| Probleemgebied | Ontwerpoplossing | Defect voorkomen |

|---|---|---|

| Opgesloten vloeistof | Drainagegaten toevoegen | Chemische vlekken en strepen |

| Scherpe hoeken | Gebruik royale radii | Verbranding en kale plekken |

| Zichtbare tekens | Racking-punten specificeren | Contactsporen op cosmetische oppervlakken |

Het is cruciaal om tijdens het ontwerp rekening te houden met het anodisatieproces. Het is niet alleen een coating, het is een elektrochemisch proces. Elk onderdeel van uw onderdeel staat in wisselwerking met de chemische baden en de elektrische stroom.

Radiussen over scherpe hoeken

Scherpe binnenhoeken zijn een veelvoorkomende bron van problemen. Ze kunnen zuur vasthouden, wat na het afdichten tot strepen kan leiden. Scherpe buitenhoeken kunnen ook problemen veroorzaken.

De elektrische stroom concentreert zich op scherpe buitenranden. Dit kan leiden tot "verbranding", een te dikke en broze oxidelaag. Door ruime radii te gebruiken, wij raden minimaal 0,5 mm aan, zorgt u ervoor dat de stroom gelijkmatig vloeit. Dit is vooral van belang voor een uniform uiterlijk, zoals op een brons geanodiseerd aluminium deel.

Het belang van drainage

Blinde gaten en diepe holtes zijn als bekers. Ze houden reinigingsmiddelen en zuren vast. Wanneer het onderdeel naar de volgende tank gaat, lopen deze vastgehouden vloeistoffen weg, waardoor vlekken ontstaan.

Door kleine, goed geplaatste afvoergaten toe te voegen, kunnen vloeistoffen wegvloeien. Deze eenvoudige maatregel voorkomt chemische overdracht, een belangrijke oorzaak van cosmetische afkeuring.

Controle van rekpunten

Elk onderdeel moet door een rek worden vastgehouden om elektrische stroom te kunnen ontvangen. Deze contactpunten worden niet geanodiseerd, waardoor er kleine kale plekken ontstaan. U moet altijd aangeven waar deze rekpunten kunnen worden geplaatst.

Door ze op niet-kritieke oppervlakken te plaatsen, worden deze vlekken verborgen. Als u dit negeert, kan dit leiden tot een Kooi van Faraday-effect8 in sommige gevallen, wat leidt tot een inconsistente coating. Bij PTSMAKE werken we samen met u om in een vroeg stadium van de ontwerpfase de beste locaties voor de rekken te bepalen.

| Richtlijn | Waarom het belangrijk is | Beste praktijk |

|---|---|---|

| Royale stralen | Zorgt voor een gelijkmatige stroomdichtheid en voorkomt zuurinsluiting. | Minimale radius van 0,5 mm op alle hoeken. |

| Afvoergaten | Voorkomt chemische uitloging en vlekvorming. | Voeg kleine gaatjes toe in zakken en blinde gaten. |

| Gespecificeerde rekken | Verbergt kale plekken op niet-cosmetische oppervlakken. | Markeer aanvaardbare contactpunten op uw tekeningen. |

Effectieve DFM voor anodiseren omvat eenvoudige maar cruciale stappen. Door radii toe te voegen, drainage te plannen en bevestigingspunten te specificeren, worden de meest voorkomende defecten voorkomen. Dit zorgt voor een consistente, hoogwaardige afwerking en minimaliseert productievertragingen en kosten.

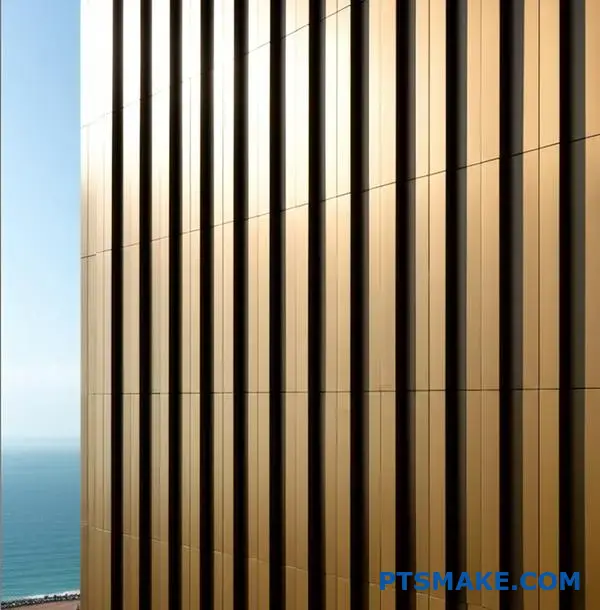

Casestudy: Specificatie van een afwerking voor de gevel van een hoogbouw aan de kust.

Kustprojecten brengen unieke uitdagingen met zich mee. De combinatie van zoutnevel, hoge UV-blootstelling en door de wind aangedreven regen is meedogenloos voor bouwmaterialen.

Het kiezen van de juiste afwerking is niet alleen een esthetische beslissing. Het is van cruciaal belang voor de prestaties en duurzaamheid op lange termijn. Laten we eens kijken naar de specificaties voor een succesvolle gevel van een hoogbouw.

Belangrijke omgevingsfactoren

De omgeving bepaalt onze materiaalkeuzes. Elke factor vereist een specifieke tegenmaatregel in de afwerkingsspecificatie.

| Factor | Primaire invloed | Specificatie-respons |

|---|---|---|

| Zoutnevel | Corrosie en putcorrosie | Dikke anodische laag |

| Hoge UV-straling | Kleurvervaging | Stabiele pigmenten |

| Door wind aangedreven regen | Waterinsijpeling | Hoogwaardige afdichting |

Ons doel was een systeem dat tientallen jaren zou functioneren.

Motivering voor de specificatie

In eerdere projecten bij PTSMAKE hebben we gezien hoe één verkeerde keuze een hele gevel in gevaar kan brengen. Elk detail is belangrijk, van de basislegering tot de uiteindelijke afdichting. Zo hebben we een robuuste specificatie opgesteld voor deze veeleisende omgeving.

Basismateriaal: 5005 gelegeerde plaat

We zijn begonnen met aluminiumlegering 5005. Hoewel andere legeringen, zoals 6061, meer structurele sterkte bieden, biedt 5005 een veel beter oppervlak voor anodiseren. Het zorgt voor een uniform, visueel consistent uiterlijk, wat van cruciaal belang is voor grote architecturale oppervlakken.

Afwerking: AAMA 611 Klasse I

De kern van de bescherming is het anodiseren zelf. We hebben een AAMA 611 Klasse I architecturale afwerking gespecificeerd. Dit vereist een minimale dikte van 0,7 mil (18 micron). Deze dikkere Anodische oxidelaag9 vormt een formidabele barrière. Het is essentieel voor het weerstaan van corrosie door zouten in de lucht.

Kleur en zegel

De gespecificeerde donkerbronskleur biedt uitstekende UV-stabiliteit. De anorganische pigmenten die worden gebruikt voor brons geanodiseerd aluminium zijn zeer goed bestand tegen verkleuring.

Ten slotte is een hoogwaardige afdichting onmisbaar. Deze sluit de natuurlijke poriën in de geanodiseerde laag af, waardoor corrosieve stoffen niet in het oppervlak kunnen doordringen.

| Component | Specificatie | Rationale voor kustgebruik |

|---|---|---|

| Alloy | 5005 Aluminiumplaat | Superieure uniformiteit voor anodiseren. |

| Afwerking | AAMA 611 Klasse I | ≥0,7 mil dikte voor corrosiebestendigheid. |

| Kleur | Donkerbrons | Uitstekende UV-stabiliteit en kleurbehoud. |

| Afdichting | Hoogwaardige | Voorkomt de opname van zout en verontreinigende stoffen. |

Dit complete systeem werkt samen om de gevel te beschermen.

Deze casestudy laat zien dat een duurzame kustgevel afhankelijk is van een synergetisch systeem. De legering, anodisatieklasse, kleur en afdichting moeten allemaal specifiek worden gekozen om zout, UV-straling en vocht te bestrijden, zodat de integriteit en het uiterlijk op lange termijn behouden blijven.

Hoe zou u een geschil tussen partijen over een kleurafwijking oplossen?

Wanneer er een kleurconflict ontstaat, moet subjectiviteit worden uitgesloten. Het doel is om te vertrouwen op objectieve gegevens, niet op meningen. Dit is de enige manier om tot een eerlijke oplossing te komen.

We maken gebruik van een duidelijk, datagestuurd proces. Dit is vooral handig voor afwerkingen zoals brons geanodiseerd aluminium, waarbij het uiterlijk subjectief kan zijn.

Het resolutiekader

Het proces omvat het vergelijken van productieonderdelen met het referentiemonster. We gebruiken een spectrofotometer om nauwkeurige kleurgegevens te verkrijgen. De resultaten zijn duidelijk en numeriek.

| Stap | Actie | Resultaat |

|---|---|---|

| 1 | Hoofdmonster ophalen | Stelt de overeengekomen kleurstandaard vast. |

| 2 | Selecteer productieonderdelen | Verzamelt monsters uit de betwiste partij. |

| 3 | Meten met spectrofotometer | Behaalt doelstelling Lab* kleurwaarden. |

| 4 | ΔE-waarden vergelijken | Kwantificeert het verschil ten opzichte van de tolerantie. |

Deze methode verandert een meningsverschil in een eenvoudige gegevenscontrole.

Van mening naar objectief feit

De basis voor het oplossen van elk kleurconflict is de oorspronkelijke overeenkomst. Voorafgaand aan de productie moeten beide partijen overeenstemming bereiken over een kleurmaster en een Delta E (ΔE)-tolerantie. Dit getal bepaalt de maximaal aanvaardbare kleurafwijking.

Wanneer er een geschil ontstaat, halen we onze instrumenten tevoorschijn. We nemen het bewaarde referentiemonster en verschillende productieonderdelen. Vervolgens meten we deze onder gecontroleerde lichtomstandigheden. Dit is cruciaal voor consistente resultaten.

Beslissen op basis van gegevens

Een spectrofotometer "ziet" kleur niet zoals het menselijk oog dat doet. Hij meet de spectrale gegevens van een oppervlak om nauwkeurige coördinaten te genereren. Deze coördinaten bestaan binnen de CIELAB-kleurruimte10, een driedimensionaal model van kleur.

Dit proces berekent de ΔE-waarde. Dit is een enkel getal dat de afstand tussen de kleur van het monster en de kleur van het referentiemonster weergeeft. Voor een partij brons geanodiseerde aluminium onderdelen zijn de resultaten ondubbelzinnig.

Voorbeeldmetingvergelijking

| Voorbeeld-ID | Meester Lab* | Deel Lab* | ΔE-waarde | Binnen specificatie (tolerantie < 2,0) |

|---|---|---|---|---|

| Deel-001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Ja |

| Deel-002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Geen |

| Deel-003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Ja |

De gegevens nemen de beslissing voor ons. Als de ΔE-waarde binnen de overeengekomen tolerantie ligt, is het onderdeel goedgekeurd. Als deze buiten de tolerantie ligt, is het onderdeel afgekeurd. Er is geen ruimte voor discussie. Dit is de professionele norm die we bij PTSMAKE hanteren.

Om een kleurafwijking op te lossen, moet je van subjectieve opvattingen overschakelen naar objectieve feiten. Door een spectrofotometer te gebruiken om productieonderdelen te vergelijken met een referentiemonster, krijg je duidelijke ΔE-waarden. Deze datagestuurde aanpak zorgt voor een eerlijke en onbetwistbare conclusie op basis van vooraf overeengekomen normen.

Wanneer is brons anodiseren niet de juiste keuze voor de afwerking?

Bronsanodiseren zorgt voor een duurzame en mooie afwerking. Het is echter geen universele oplossing voor elk project. De juiste keuze hangt volledig af van de uiteindelijke toepassing van uw product.

Soms zijn andere afwerkingsprocessen gewoonweg beter geschikt.

Belangrijkste beslissingsfactoren

Kleur & Esthetiek

Als u een specifieke kleur nodig hebt die niet metallic is, zoals felrood of blauw, dan is anodiseren geen optie. Het proces is beperkt tot een specifiek kleurenpalet.

Milieubestendigheid

Voor onderdelen die worden blootgesteld aan extreme chemicaliën of zuren biedt standaard anodiseren mogelijk onvoldoende bescherming. Een robuustere coating kan dan noodzakelijk zijn.

Montage na afwerking

Bent u van plan om onderdelen te lassen nadat ze zijn afgewerkt? Anodiseren creëert een isolerende laag die het lassen aanzienlijk bemoeilijkt.

Hier is een korte handleiding om u te helpen bij uw beslissing.

| Scenario | Brons anodiseren | Beter alternatief |

|---|---|---|

| Heeft een heldere, niet-metalen kleur nodig | Geen | Poedercoating |

| Extreme blootstelling aan chemicaliën | Geen | PVDF-coating |

| Lassen na afwerking | Geen | Afwerking na het lassen |

Hoewel brons geanodiseerd aluminium een fantastische keuze is voor veel toepassingen, is het cruciaal om de beperkingen ervan te begrijpen. Bij PTSMAKE helpen we klanten bij het nemen van deze beslissingen om kostbare fouten te voorkomen. Laten we eens kijken wanneer een alternatieve afwerking superieur is.

Alternatieve afwerkingen nader bekeken

Wanneer het kleurenpalet een prioriteit is

Poedercoating is de beste keuze als je veel kleuren wilt. Hierbij wordt een droog poeder elektrostatisch aangebracht. Dit proces biedt duizenden kleuren, texturen en glansniveaus. Het zorgt voor een dikke, duurzame afwerking die beter bestand is tegen afbladderen dan vloeibare verf.

Voor veeleisende chemische omgevingen

Wanneer een onderdeel bestand moet zijn tegen agressieve chemicaliën, oplosmiddelen of extreme blootstelling aan UV-straling, is een PVDF-coating superieur. Zijn fluorpolymeer11 De basis biedt een uitzonderlijke chemische inertie. In eerdere projecten met klanten in de chemische verwerkende industrie hebben we gezien dat PVDF-coatings veel beter presteren dan anodiseren op het gebied van langdurige stabiliteit en bescherming.

Nabewerking van laswerkzaamheden

Door anodiseren ontstaat een harde, niet-geleidende aluminiumoxidelaag. Deze laag moet vóór het lassen worden weggeslepen, wat een extra stap betekent en het risico op beschadiging van het onderdeel met zich meebrengt. Het is veel efficiënter om alle laswerkzaamheden op het ruwe aluminium uit te voeren en vervolgens de afwerking aan te brengen.

Deze tabel geeft meer details.

| Functie | Brons anodiseren | Poedercoating | PVDF-coating |

|---|---|---|---|

| Kleuropties | Beperkt metaalassortiment | Bijna onbeperkt | Goed assortiment, niet zo uitgebreid als poedercoating |

| Chemische weerstand | Goed | Matig | Uitstekend |

| UV-bestendigheid | Zeer goed | Goed | Uitstekend |

| Lasbaarheid | Slecht (moet worden verwijderd) | Slecht (moet worden verwijderd) | Slecht (moet worden verwijderd) |

| Beste voor | Duurzaamheid, metallic look | Kleur aanpassen | Extreme omgevingen |

Het kiezen van de juiste afwerking gaat niet alleen om het uiterlijk, maar ook om prestaties en productie-efficiëntie. Houd rekening met de volledige levenscyclus van uw onderdeel. Bronsanodiseren heeft zijn voordelen, maar soms zijn alternatieven zoals poedercoating of PVDF een slimmere technische en zakelijke keuze.

Analyseer een defect: waarom is een bronzen afwerking na 5 jaar verkleurd?

Een klant liet ons een vervaagd brons geanodiseerd aluminium onderdeel zien. Het zag er na slechts vijf jaar buitengebruik vreselijk uit. Dit was een klassiek geval van defect.

Laten we eens kijken naar de mogelijke daders. Op basis van onze analyse kunnen we het aantal verdachten terugbrengen tot drie hoofdverdachten.

Elk daarvan vertegenwoordigt een cruciale stap in het anodisatieproces. Als een van deze stappen verkeerd wordt uitgevoerd, leidt dat tot dit soort defecten.

| Mogelijke oorzaak | Beschrijving |

|---|---|

| Coatingklasse | Klasse II werd gebruikt in plaats van de duurzamere klasse I. |

| Slechte afdichting | De anodische laag was na het verven niet goed verzegeld. |

| Onstabiele kleurstof | In plaats van metaalzouten werd een organische kleurstof gebruikt. |

Wanneer een afwerking niet goed is, moeten we de oorzaak onderzoeken. Mijn ervaring is dat het zelden aan één ding ligt. Vaak is het een combinatie van factoren. Hieronder gaan we dieper in op onze drie hypothesen voor dit vervaagde onderdeel.

Een niet nader gespecificeerde coating

Er zijn twee hoofdtypen geanodiseerde coatings voor architectuur. Klasse I is voor buitengebruik en klasse II is voor binnengebruik.

Een klasse II-coating is veel dunner. Deze is simpelweg niet bestand tegen harde UV-straling, zure regen en temperatuurschommelingen. Voor gebruik buitenshuis is het essentieel om een klasse I-coating te specificeren voor langdurige duurzaamheid.

De cruciale rol van afdichting

Nadat een aluminium onderdeel is geanodiseerd en gekleurd, is het oppervlak poreus. Tijdens de afdichtingsfase worden deze poriën gesloten, waardoor de kleurdeeltjes binnenin worden opgesloten.

Een slechte of onvolledige afdichting maakt de kleur kwetsbaar. Het is alsof je tijdens een storm een deur open laat staan. UV-straling en vocht dringen binnen en breken de kleurstof af. Een goede afdichting beschermt de porositeit van de anodische laag12 en houdt de kleur vast.

De juiste kleurstof kiezen

De kleurmethode is ook een belangrijke factor. Niet alle bronzen kleuren zijn hetzelfde. De keuze hier maakt een enorm verschil.

Organische kleurstoffen versus metaalzouten

Veel leveranciers gebruiken organische kleurstoffen omdat deze goedkoper zijn. Ze hebben echter een slechte UV-stabiliteit en vervagen snel in zonlicht.

Metalen zouten, aangebracht door middel van elektrolytische kleuring, zijn veel duurzamer. Deze anorganische deeltjes zijn zeer goed bestand tegen UV-degradatie.

| Type kleurstof | UV-stabiliteit | Aanbevolen gebruik |

|---|---|---|

| Organische kleurstoffen | Laag | Toepassingen binnenshuis |

| Metaalzouten | Hoog | Buiten / Architectuur |

Voor een duurzame bronzen geanodiseerde aluminiumafwerking zijn metaalzouten de enige betrouwbare keuze voor buitentoepassingen.

De voortijdige verkleuring van dit bronzen onderdeel was geen toeval. Het was het gevolg van duidelijke procesfouten: het gebruik van een coating voor binnengebruik, onjuiste afdichting of een goedkope organische kleurstof. Deze fouten kunnen worden voorkomen met de juiste specificaties en kwaliteitscontrole.

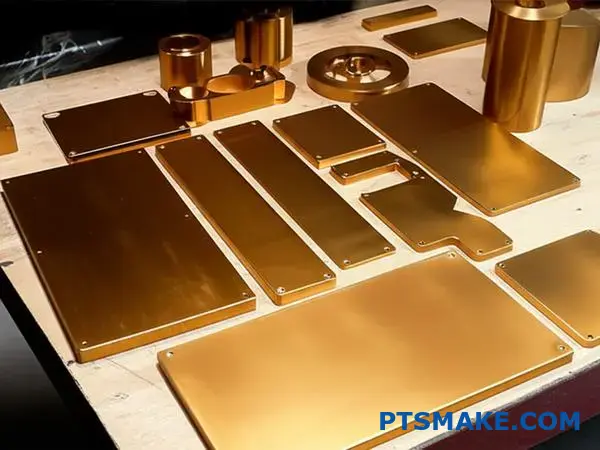

Hoe kun je innoveren met brons geanodiseerd aluminium in productontwerp?

Brons geanodiseerd aluminium biedt tijdloze elegantie. Maar echte innovatie betekent verder gaan dan de norm. Kies niet zomaar een afwerking, maar ontwerp deze zelf.

Bedenk hoe u uw product kunt laten opvallen. U kunt unieke visuele en tactiele ervaringen creëren. Dit tilt uw ontwerp van goed naar uitzonderlijk.

Creatieve grenzen verleggen

Het combineren van materialen is een goed begin. Overweeg ook om aangepaste patronen en texturen te creëren. Deze methoden kunnen de identiteit van een product bepalen.

| Standaard aanpak | Innovatieve aanpak |

|---|---|

| Gebruik van één materiaal | Combinatie met hout/staal |

| Uniform oppervlak | Aangepaste patronen/texturen |

| Standaard geborstelde afwerking | Selectieve maskeringseffecten |

Het echte verschil tussen producten zit in de details. Door verder te kijken dan alleen een bronzen afwerking, ontstaan er tal van ontwerpmogelijkheden. Het gaat erom bewust om te gaan met het oppervlak zelf. In eerdere projecten bij PTSMAKE hebben we deze maatwerkbenaderingen samen met klanten onderzocht.

Geavanceerde afwerkingsstrategieën

Materialen combineren voor contrast

Door brons geanodiseerd aluminium te combineren met andere materialen ontstaat een opvallende look. Denk aan de warmte van brons naast natuurlijk hout. Of het contrast met gepolijst roestvrij staal. Deze techniek voegt zowel visuele interesse als een premium uitstraling toe aan elk product.

Patronen maken met maskers

U kunt ongelooflijk gedetailleerde patronen op het oppervlak creëren. Dit bereiken we met behulp van technieken vóór de anodisatiestap. Bijvoorbeeld:, subtractieve patroonvorming13 maakt logo's of geometrische ontwerpen mogelijk. Hierdoor blijven delen van het ruwe aluminium zichtbaar of worden ze in een andere kleur geverfd, waardoor een scherp tweekleurig effect ontstaat.

Aangepaste texturen ontwikkelen

Waarom vasthouden aan een standaard geborstelde afwerking? We kunnen ook andere opties bekijken. Technieken die vóór het anodiseren worden toegepast, kunnen unieke tactiele sensaties creëren.

| Techniek | Gevolg Effect |

|---|---|

| Lasermarkeren | Fijne, precieze lijnen en patronen |

| Parelstralen | Een uniforme, niet-directionele matte afwerking |

| Mechanisch borstelen | Aangepaste lineaire of cirkelvormige texturen |

Deze voorbehandelingen veranderen hoe het oppervlak aanvoelt en licht reflecteert. Dit voegt een extra laag verfijning toe aan het eindproduct.

Om te innoveren met brons geanodiseerd aluminium, moet je verder kijken dan alleen de kleur. Combineer het met andere materialen, gebruik maskering voor unieke patronen en ontwikkel aangepaste texturen. Deze details kunnen je product echt onderscheiden en een onvergetelijke gebruikerservaring creëren.

Ontdek oplossingen van brons geanodiseerd aluminium bij PTSMAKE

Klaar om uw project naar een hoger niveau te tillen met een deskundige afwerking van brons geanodiseerd aluminium? Neem nu contact op met PTSMAKE voor een snelle offerte op maat. Onze precisieproductie levert consistente kleuren, duurzaamheid en ongeëvenaarde betrouwbaarheid – vertrouwd door merken van wereldklasse. Stuur vandaag nog uw aanvraag en begin met vertrouwen te bouwen!

Ontdek hoe deze elektrische eigenschap cruciaal is voor het bereiken van nauwkeurige en consistente kleurresultaten bij het anodiseren. ↩

Ontdek hoe deze eigenschap uw gevoelige elektronische componenten kan beschermen tegen elektrische storingen. ↩

Ontdek hoe deze elektrische parameter rechtstreeks van invloed is op de uiteindelijke kleur en coatingkwaliteit. ↩

Begrijp de wetenschap achter wrijving, slijtage en smering op oppervlakken. ↩

Ontdek hoe lichtfysica van invloed is op de waargenomen kwaliteit en het uiterlijk van uw afgewerkte onderdelen. ↩

Lees meer over het instrument dat objectieve kleurmeting mogelijk maakt en kwaliteit garandeert. ↩

Ontdek hoe chemische veranderingen tijdens het anodiseren de uiteindelijke kleur en afwerking van uw product beïnvloeden. ↩

Ontdek hoe de geometrie van onderdelen elektrische velden beïnvloedt om ongelijkmatige geanodiseerde coatings te voorkomen. ↩

Begrijp de wetenschap achter de vorming van deze beschermende laag en de belangrijkste eigenschappen voor duurzaamheid. ↩

Ontdek het 3D-model dat wordt gebruikt voor nauwkeurige, objectieve kleurcommunicatie in de productie. ↩

Ontdek hoe dit hoogwaardige polymeer uw onderdelen superieure chemische en UV-bestendigheid biedt. ↩

Begrijp hoe de microscopische structuur van deze laag cruciaal is voor kleurechtheid en corrosiebestendigheid. ↩

Leer de technische details van het maken van complexe, permanente ontwerpen op geanodiseerde aluminium oppervlakken. ↩