Hulp nodig bij het kiezen van de juiste Branson ultrasone lasser voor uw toepassing? Veel ingenieurs hebben moeite met het begrijpen van de complexe variaties in modellen, componenten en configuraties die beschikbaar zijn in de uitgebreide productlijn van Branson. Dit leidt tot suboptimale apparatuurselectie en uitdagingen bij de ontwikkeling van lasprocessen.

Branson biedt meerdere series lasapparaten, waaronder de 2000X-, IW+- en GSX-lijnen, elk met verschillende besturingssystemen, actuatortypen en datamogelijkheden die zijn ontworpen voor specifieke productievereisten, van basislassen tot geavanceerde procesbewaking en automatiseringsintegratie.

Deze gids beschrijft elk onderdeel en elke procesparameter die u nodig hebt om de Branson lassers onder de knie te krijgen. Ik loop met u door de technische specificaties, instelprocedures en probleemoplossingsmethoden die u zullen helpen uw ultrasone laswerkzaamheden te optimaliseren en veelgemaakte toepassingsfouten te vermijden.

Wat zijn de belangrijkste series Branson lasapparaten?

Het kiezen van het juiste Branson lasapparaat is cruciaal. Uw keuze beïnvloedt de kwaliteit en efficiëntie van uw assemblage. De belangrijkste series voldoen elk aan verschillende behoeften.

Branson lasser families

Branson biedt verschillende modellijnen aan. De meest gangbare zijn de 2000X, IW+ en de geavanceerde GSX-serie. Elk model heeft een specifiek doel.

Overzicht van snelle vergelijkingen

Hun belangrijkste verschillen begrijpen is de eerste stap. Dit helpt om de beste keuze voor uw productielijn te maken.

| Modelreeks | Primair besturingssysteem | Doeltoepassing |

|---|---|---|

| 2000X | Tijd/Energie/Afstand | Algemeen gebruik, hoog volume |

| IW+ | Tijd/Energie | Basis, geïntegreerde systemen |

| GSX | Geavanceerd, Ethernet-gebaseerd | Geavanceerd, gegevensintensief |

Deze tabel geeft een overzicht op hoog niveau. Laten we eens onderzoeken wat deze verschillen betekenen voor de productie.

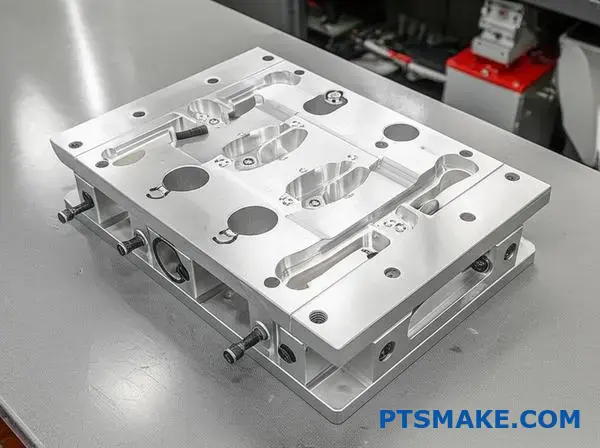

Als we dieper kijken, zien we dat de technologie achter elke serie de mogelijkheden bepaalt. Bij PTSMAKE selecteren we apparatuur op basis van de specifieke precisievereisten van een project, of het nu gaat om spuitgieten of assemblage na verwerking.

Besturingssystemen en datamogelijkheden

Het besturingssysteem is het brein van de lasser. De 2000X serie biedt een robuuste controle over lastijd, energie en afstand. Hierdoor is het een veelzijdig werkpaard voor vele toepassingen.

De IW+ serie is meer gestroomlijnd. Deze richt zich op tijd- en energiemodi en is ideaal voor integratie in geautomatiseerde systemen waar eenvoud en betrouwbaarheid essentieel zijn.

Het GSX-platform is het meest geavanceerde. Het maakt gebruik van een op ethernet gebaseerd systeem voor nauwkeurige besturing en uitgebreide gegevensregistratie. Dit is essentieel voor medische of auto-onderdelen waar volledige traceerbaarheid vereist is. Een nauwkeurige aandrijving1 werkt met dit systeem voor ongeëvenaarde nauwkeurigheid.

Typen actuatoren en toepassingen

De mechanische eenheid, of actuator, varieert ook. De 2000X serie maakt gebruik van verschillende actuatortypes, waarbij kracht en stijfheid in evenwicht zijn voor consistente resultaten. Door deze flexibiliteit is het een populair branson ultrasoon lasapparaat.

De GSX-serie introduceert elektromechanische actuators. Uit onze tests blijkt dat deze een superieure precisie bieden ten opzichte van de traditionele pneumatische actuators, waardoor een fijnere regeling van de instortingsafstand en -kracht mogelijk is.

| Functie | Serie 2000X | GSX-serie |

|---|---|---|

| Type aandrijving | Pneumatisch (diverse modellen) | Elektromechanisch |

| Gegevensregistratie | Standaard, met opties | Geavanceerd, klaar voor IIoT |

| Lasmodi | Tijd, energie, afstand | Meerdere geavanceerde modi |

| Beste voor | Productie van grote volumes | Nauwkeurige, gereguleerde industrieën |

Deze gedetailleerde vergelijking helpt om de mogelijkheden van een lasser af te stemmen op specifieke productievereisten.

Branson lasapparaten zoals de 2000X, IW+ en GSX serie bieden verschillende besturingssystemen en actuatortechnologieën. Uw keuze hangt af van de behoefte van de toepassing aan precisie, traceerbaarheid van gegevens en integratie, wat een directe invloed heeft op uw productiesucces.

Hoe worden Branson-hoorns ingedeeld naar materiaal en ontwerp?

De juiste hoorn kiezen is cruciaal. Het gaat erom het gereedschap af te stemmen op de taak. De indeling valt uiteen in twee belangrijke gebieden: het materiaal waarvan het gemaakt is en de fysieke vorm. Elke keuze heeft een directe invloed op de prestaties.

Materiaalkeuze: De basis van prestaties

Het materiaal van de hoorn bepaalt de duurzaamheid, akoestische eigenschappen en kosten. Het is het eerste beslissingspunt. Je moet een balans vinden tussen slijtvastheid en akoestische efficiëntie. Er is niet één enkel best materiaal; het gaat om de juiste pasvorm.

| Materiaal | Belangrijkste kenmerken | Algemene toepassingen |

|---|---|---|

| Titanium | Uitstekende akoestiek, hoge vermoeiingssterkte | Lassen onder hoge druk en continu gebruik |

| Aluminium | Goede akoestiek, lagere kosten, lichtgewicht | Prototyping, toepassingen in kleine volumes |

| Staal | Hoge slijtvastheid, geharde punten | Insteken, staken, lassen van metaal |

Hoornontwerp: Vormgeven aan energie

De geometrie of vorm van de hoorn focust en versterkt de ultrasone energie. Verschillende vormen bieden verschillende versterkingsniveaus. Deze keuze hangt af van de lasvereisten en het ontwerp van het onderdeel zelf.

De wisselwerking tussen materiaal en ontwerp is waar de echte engineering gebeurt. Het is niet genoeg om gewoon een sterk materiaal te kiezen. Je moet nagaan hoe dat materiaal zich gedraagt wanneer het gevormd wordt in een specifieke geometrie die op een precieze frequentie moet resoneren.

Diepere duik in ontwerpimplicaties

Zo is een titanium hoorn superieur voor toepassingen met hoge amplitude, niet alleen vanwege de sterkte, maar ook vanwege het lage interne energieverlies. Aluminium is geweldig voor prototypes omdat het gemakkelijk te bewerken is op PTSMAKE, waardoor het ontwerp snel aangepast kan worden. Aluminium slijt echter sneller.

De keuze van de vorm bepaalt direct de amplitudeversterking. Dit is de verhouding tussen de uitgangsamplitude aan de voorkant van de hoorn en de ingangsamplitude van de omzetter. Een getrapte hoorn biedt een hoge versterking, maar veroorzaakt ook een hoge spanning op het overgangspunt. Een catenoïdale hoorn daarentegen biedt een gemiddelde versterking met een gelijkmatiger verdeelde spanning. Inzicht in Akoestische impedantie2 is essentieel voor een optimale energieoverdracht tussen de hoorn en het werkstuk. Een mismatch hier kan leiden tot slechte lassen en schade aan de hoorn.

Veel voorkomende hoornvormen en hun winst

Hier ziet u hoe verschillende ontwerpen voor een Branson ultrasoon lasapparaat gewoonlijk presteren. In onze tests hebben we gezien hoe een eenvoudige vormverandering de lasresultaten dramatisch kan veranderen.

| Hoorn Vorm | Amplitudeversterking | Stressprofiel | Beste voor |

|---|---|---|---|

| Getrapt | Hoog | Hoog, geconcentreerd | Puntlassen met hoge intensiteit, kleine onderdelen |

| Catenoïdaal | Matig | Uniform verdeeld | Delicate componenten, stressverlagend |

| Exponentieel | Matig | Geleidelijke overgang | Algemeen doel, goede balans |

| Staaf/rechthoekig | Laag | Varieert | Grote, vlakke onderdelen; meerdere laspunten |

Het kiezen van de juiste Branson hoorn is een kritieke stap. Het gaat erom de akoestische eigenschappen en slijtvastheid van materialen in evenwicht te brengen met de specifieke versterking en spanningsverdeling die verschillende geometrische ontwerpen bieden om optimale lasresultaten te bereiken.

Wat zijn de verschillende soorten lasmodi die beschikbaar zijn?

Wanneer je een geavanceerde machine zoals een Branson ultrasoon lasapparaat gebruikt, heb je verschillende besturingsmodi. Zie ze als verschillende recepten om de perfecte las te maken.

Elke modus regelt de lascyclus met behulp van een andere primaire variabele. De juiste kiezen is cruciaal. Het zorgt voor consistentie en kwaliteit van het eindproduct.

Belangrijkste lasbesturingsmodi

| Modus | Primaire besturing | Beste voor |

|---|---|---|

| Tijd | Lasduur | Eenvoudige, consistente onderdelen |

| Energie | Geleverde energie | Onderdelen met kleine variaties |

| Afstand | Deel Samenvouwen | Nauwkeurige eindafmetingen |

Deze keuze heeft een directe invloed op de sterkte en het uiterlijk van elke las die we produceren.

Inzicht in deze modi is essentieel om het ultrasoon lassen onder de knie te krijgen. Laten we eens kijken naar de meest voorkomende opties en wanneer ze te gebruiken.

Tijdsmodus

Dit is de meest basale modus. Het lasapparaat past gedurende een vooraf ingestelde tijd ultrasone trillingen toe. Het is eenvoudig en werkt goed voor eenvoudige toepassingen waarbij de onderdelen zeer consistent zijn. Het kan echter geen variaties in materiaal of afmetingen compenseren.

Energie modus

In deze modus levert het lasapparaat een precieze hoeveelheid energie aan de onderdelen. De gebruikte energie wordt in real-time gemeten en stopt zodra het doel is bereikt. Bij PTSMAKE gebruiken we dit vaak voor materialen met kleine variaties in oppervlak of dichtheid. In deze gevallen levert het consistentere resultaten op dan de tijdmodus.

Afstandsmodi: Samenvouwen en absoluut

Deze modi regelen de las op basis van de fysieke afmetingen van het onderdeel.

- Instortafstand: De las stopt nadat het onderdeel een bepaalde hoeveelheid gesmolten en samengedrukt is.

- Absolute afstand: De las stopt wanneer het onderdeel een specifieke eindhoogte bereikt. Dit is cruciaal voor toepassingen waarbij nauwe assemblagetoleranties vereist zijn. Het materiaal visco-elasticiteit3 is een belangrijke factor in hoe het zich gedraagt onder deze nauwkeurige controle.

Piekvermogensmodus

Hier eindigt de lascyclus wanneer het door de akoestische stack opgenomen vermogen een specifieke piekwaarde bereikt. Dit is handig voor kwetsbare componenten. Het helpt overlassen of schade aan gevoelige interne onderdelen voorkomen.

| Modus | Ideaal gebruik | Belangrijkste voordeel |

|---|---|---|

| Tijd | Grote volumes, identieke onderdelen | Eenvoud, snelheid |

| Energie | Onderdelen met materiaalvariabiliteit | Consistente smelt |

| Piekvermogen | Delicate of dunwandige onderdelen | Voorkomt beschadiging van onderdelen |

| Instorten Dist. | Wanneer het smeltvolume kritisch is | Herhaalbare lasdiepte |

| Absolute Dist. | Assemblages met nauwe toleranties | Precieze eindhoogte |

Elke modus biedt een unieke manier om het lasproces te regelen. Het selecteren van de juiste modus is van fundamenteel belang voor het verkrijgen van een robuuste en betrouwbare las op maat van het specifieke onderdeelontwerp en materiaal. Dit zorgt ervoor dat elk product voldoet aan onze hoge kwaliteitsnormen.

Wat is de systeemarchitectuur van een moderne Branson lasser?

Een moderne Branson lasser is een fijn afgesteld systeem. Het bestaat uit vier kritieke subsystemen die samenwerken. Elk onderdeel heeft een eigen rol.

Ze communiceren voortdurend om nauwkeurige resultaten te leveren. Deze integratie is de sleutel tot een perfecte las.

Belangrijkste subsystemen Overzicht

| Subsysteem | Primaire functie |

|---|---|

| Voedingseenheid | Genereert hoogfrequente elektrische energie. |

| Actuator/pers | Oefent precieze kracht uit op de onderdelen die worden samengevoegd. |

| Akoestische stapel | Zet elektrische energie om in mechanische trillingen. |

| Gebruikersinterface/Controller | Beheert en bewaakt het volledige lasproces. |

Deze modulaire architectuur garandeert precisie en herhaalbaarheid. Dit zijn kwaliteiten die we bij PTSMAKE voor elk project eisen.

De Lascyclus: Een symfonie van interactie

Het lasproces is een zorgvuldig gechoreografeerde opeenvolging. Het begint allemaal bij de gebruikersinterface. Hier voert de operator de vereiste lasparameters in. Deze omvatten tijd, druk en energieniveaus.

De controller fungeert als het brein van het systeem. Hij neemt deze instellingen over en start de cyclus. Eerst geeft hij de actuator opdracht om een precieze neerwaartse kracht uit te oefenen. Deze actie brengt de onderdelen stevig met elkaar in contact.

Tegelijkertijd activeert de controller de voeding. De voeding stuurt vervolgens een hoogfrequent elektrisch signaal naar de akoestische stapel. Binnen de stapel wordt een omvormer4 zet dit elektrische signaal om in hoogfrequente mechanische trillingen.

Deze krachtige trillingen creëren intense wrijving op het raakvlak van het onderdeel. Dit genereert warmte, waardoor het plastic smelt en versmelt. Tijdens dit korte proces sturen sensoren real-time gegevens terug naar de controller. Hierdoor zijn onmiddellijke aanpassingen mogelijk om een consistente laskwaliteit te behouden. Deze mate van controle is essentieel.

Een typische lascyclusinteractie

| Stap | Actie | Communicerende subsystemen |

|---|---|---|

| 1. Onderdelen klemmen | Actuator oefent kracht uit om onderdelen vast te houden. | Regelaar -> Actuator |

| 2. Ultrasone trekker | De voeding wordt geactiveerd om trillingen te creëren. | Regelaar -> Voeding -> Acoustic Stack |

| 3. Lasfase | Trillingen creëren een gesmolten verbinding. | Acoustic Stack Regelaar (Feedback) |

| 4. Wachtfase | De druk wordt gehandhaafd terwijl de onderdelen afkoelen. | Regelaar -> Actuator |

| 5. Intrekking | De actuator trekt zich terug, waardoor het afgewerkte onderdeel vrijkomt. | Regelaar -> Actuator |

Deze gesloten-lus communicatie maakt de Branson ultrasone lasser uitzonderlijk betrouwbaar voor complexe samenstellingen.

De architectuur van een Branson lasser is een systeem van vier kerneenheden. De controller orkestreert de stroomtoevoer, actuator en akoestische stapel. Ze communiceren naadloos tijdens de lascyclus en zorgen voor een sterke, herhaalbare verbinding voor elk afzonderlijk onderdeel.

Wat zijn de hoofdcategorieën van ultrasoon voegontwerp?

De keuze van het juiste voegontwerp is cruciaal. Het bepaalt hoe de ultrasone energie wordt gericht. Het helpt ook om het gesmolten plastic in bedwang te houden. Drie veelvoorkomende ontwerpen domineren de meeste toepassingen.

Belangrijkste typen voegontwerp

We werken vaak met de schaarverbinding, trapverbinding en tand-en groefverbinding. Ze hebben allemaal unieke sterke punten. Ze lossen verschillende technische uitdagingen op.

| Gezamenlijk ontwerp | Primair voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Schuifverbinding | Maximale sterkte en afdichting | Hermetische behuizingen |

| Stap Gezamenlijk | Zelfuitlijnend | Behuizingen en afdekkingen |

| Tand en groef | Nauwkeurige uitlijning en strak uiterlijk | Esthetisch kritische onderdelen |

Deze ontwerpen vormen de basis voor succesvolle lassen.

Elk ontwerp nader bekeken

De specifieke geometrie van een lasontwerp heeft een directe invloed op de laskwaliteit. Inzicht in hun verschillen is de sleutel tot het selecteren van de beste optie voor uw onderdeel. Bij PTSMAKE begeleiden we klanten dagelijks bij dit selectieproces.

De afschuifverbinding

Dit ontwerp zorgt voor een sterke, lekvrije las. Ideaal voor onderdelen die druk moeten weerstaan of elementen buiten moeten houden. De verticale wanden smeren samen tijdens het lassen. Dit proces creëert een zeer betrouwbare verbinding. Het wordt vaak gebruikt voor verzegelde containers en medische hulpmiddelen, waar een hermetische afsluiting5 is absoluut noodzakelijk.

De stapvoeg

De stapsgewijze verbinding is uitstekend geschikt voor zelfuitlijning. Deze functie vereenvoudigt het assemblageproces. Het is vooral handig voor grote onderdelen of onderdelen met flexibele wanden. Dit ontwerp helpt verkeerde uitlijning tijdens de lascyclus te voorkomen. Je ziet het vaak in elektronicabehuizingen en behuizingen van consumentenproducten.

De tand-en-groefverbinding

Voor een superieure uitlijning en esthetiek is dit de beste keuze. Het tong- en groefontwerp zorgt voor een nauwkeurige pasvorm. Het vangt ook effectief de spatten intern op. Hierdoor blijft het buitenoppervlak schoon. Perfect voor onderdelen waarbij het uiterlijk van het grootste belang is. We raden het vaak aan voor hoogwaardige consumentenelektronica. Een bekwame machine, zoals een Branson ultrasoon lasapparaat, zorgt ervoor dat deze ingewikkelde onderdelen perfect worden gelast.

| Gezamenlijk Type | Ideaal voor | Voorbeeld industrie |

|---|---|---|

| Schaar | Afdichting en sterkte | Sensoren voor auto's |

| Stap | Uitlijning | Behuizingen voor apparaten |

| Tand en groef | Esthetiek en precisie | Eersteklas elektronica |

Het juiste ontwerp van de verbinding kiezen is een cruciale stap bij het ontwerpen en produceren van onderdelen. Het zorgt voor zowel functionele prestaties als visuele aantrekkingskracht.

Elke verbinding heeft een specifiek doel. Schuifvoegen zijn voor sterkte en afdichting. Stootvoegen helpen bij het uitlijnen. Groef-en-tandverbindingen bieden precisie en een schone afwerking. De beste keuze hangt altijd af van de specifieke vereisten van uw toepassing.

Hoe werken verschillende boosters (versterkingsratio's)?

Boosters worden geclassificeerd aan de hand van hun versterkingsratio. Deze verhouding laat zien hoe ze de trillingsamplitude aanpassen. Gebruikelijke ratio's zijn 1:1,5 en 1:2,0.

Dit getal is een eenvoudige vermenigvuldiger. Een verhouding van 1:1,5 verhoogt de amplitude met 50%. Een verhouding van 1:2,0 verdubbelt de amplitude. Deze aanpassing gebeurt voordat de amplitude de hoorn bereikt.

Het selecteren van de juiste booster is een belangrijke stap in het opzetten van een betrouwbaar lasproces.

| Verhouding booster | Amplitude Verandering |

|---|---|

| 1:1.0 | Geen verandering |

| 1:1.5 | +50% Toename |

| 1:2.0 | +100% Toename |

| 1:2.5 | +150% Toename |

Een booster is een getunede mechanische component. Het werkt door zijn dwarsdoorsnede te veranderen. Deze verandering verandert de amplitude van de ultrasone golven die er doorheen gaan.

De booster is in het midden op de pers gemonteerd, wat de knooppunt6. Op dit specifieke punt is er bijna geen heen-en-weergaande beweging. Dit zorgt ervoor dat alle energie efficiënt naar voren wordt overgedragen.

In eerdere projecten bij PTSMAKE was het kiezen van de juiste booster cruciaal. Voor een medisch apparaat met delicate interne elektronica gebruikten we een booster met een lagere versterking om schade te voorkomen. Dit leverde net genoeg energie voor een sterke, schone las.

Voor robuustere toepassingen levert een versterker met een hogere versterking meer vermogen. Dit zorgt voor snellere cyclustijden en een sterkere verbinding. Het gebruik van de juiste booster op een systeem, zoals een Branson ultrasoon lasapparaat, is essentieel voor procesbeheersing en herhaalbaarheid. De juiste keuze hangt volledig af van het materiaal en de geometrie van het onderdeel.

| Aanwinstenratio | Typische toepassing | Geschiktheid materiaal |

|---|---|---|

| Lage versterking (bijv. 1:1,5) | Delicate onderdelen, afschuifverbindingen | Amorfe kunststoffen (bijv. ABS, PC) |

| Hoge versterking (bijv. 1:2.0) | Sterke lasnaden, stutten/inbrengen | Kristallijne kunststoffen (bijv. Nylon, PP) |

Boosters worden geclassificeerd aan de hand van versterkingsverhoudingen die de amplitude van de omvormer vermenigvuldigen. Ze worden op een knooppunt gemonteerd om een stabiele energieoverdracht te garanderen. Het selecteren van de juiste booster is cruciaal voor het afstemmen van het lasproces op het specifieke materiaal en de toepassingsvereisten.

Wat zijn de verschillende soorten opspanmiddelen (aambeelden)?

Opspansystemen of aambeelden vormen de basis van een goede las. Het materiaal en ontwerp zijn geen kleine details. Ze zijn cruciaal voor succes.

De keuze heeft een directe invloed op de ondersteuning van onderdelen en de laskwaliteit. We moeten elk aspect zorgvuldig overwegen.

Materiaal armatuur

Het juiste materiaal kiezen is de eerste stap. Elk materiaal heeft unieke eigenschappen die geschikt zijn voor verschillende toepassingen.

| Materiaal | Belangrijkste voordeel | Beste voor |

|---|---|---|

| Staal | Hoge stijfheid en duurzaamheid | Productie van grote volumes, abrasieve kunststoffen |

| Aluminium | Goede thermische geleidbaarheid | Warmtegevoelige onderdelen, rapid prototyping |

| Polymeer | Voorkomt markering van onderdelen | Gevoelige of klasse A oppervlakken |

Armatuurontwerpen

Het ontwerp bepaalt hoe het onderdeel wordt vastgehouden. Dit zorgt ervoor dat de energie alleen op de lasnaad wordt gericht. De twee meest voorkomende ontwerpen zijn contournesten en klemmechanismen.

Een slecht ontworpen opspanning kan een hele productierun ruïneren. Het doel is om het onderdeel stevig te ondersteunen zonder cosmetische schade te veroorzaken. Dit geldt vooral voor ultrasoon lassen.

De hoogfrequente trillingen van een gereedschap zoals een Branson ultrasoon lasapparaat vereisen een extreem stabiele basis. Elke beweging in het onderdeel zal energie absorberen. Dit leidt tot zwakke of onvolledige lassen.

Bij PTSMAKE ontwerpen we vaak armaturen met een combinatie van eigenschappen. We kunnen een hard gecoat aluminium nest gebruiken voor duurzaamheid. Vervolgens voegen we kleine polymeerinzetstukken toe op belangrijke contactpunten. Dit beschermt het oppervlak van het onderdeel.

Deze hybride aanpak zorgt voor een evenwicht tussen stijfheid en bescherming van onderdelen. Het zorgt voor consistente resultaten. Het ontwerp van de opspanning moet de geometrie van het onderdeel perfect weerspiegelen. Dit is onontbeerlijk voor een sterke, betrouwbare las. We moeten ook rekening houden met hoe de opspanning de geometrie van het onderdeel beïnvloedt. Durometer7 en algehele integriteit na het lassen.

Het ontwerp van een armatuur moet rekening houden met:

| Ontwerpfactor | Belang |

|---|---|

| Deel Ondersteuning | Voorkomt doorbuiging en energieverlies. |

| Uitlijning | Zorgt ervoor dat de hoorn precies contact maakt met het onderdeel. |

| Klemkracht | Zet het onderdeel vast zonder vervorming. |

| Ergonomie | Gemakkelijk laden en lossen. |

Het kiezen van het juiste materiaal en ontwerp voor uw opspanning is cruciaal. Deze beslissingen ondersteunen het onderdeel direct, voorkomen schade en zorgen voor een herhaalbare las van hoge kwaliteit. Een goed gemaakt aambeeld is een investering in consistentie.

Waarin verschillen de actuatorbedieningssystemen van Branson?

Het kiezen van de juiste actuator is essentieel voor ultrasoon lassen. Het is de spier achter het proces. Branson biedt twee hoofdtypen: pneumatisch en elektromechanisch. Elk systeem regelt kracht en beweging op een andere manier.

Deze keuze heeft een directe invloed op de lasconsistentie. Het bepaalt hoe goed je het hele proces onder controle kunt houden. Voor elke branson ultrasoon lasapparaat, Dit begrijpen is cruciaal. Het definieert het vermogen van de machine.

Een eenvoudige uitsplitsing helpt de belangrijkste verschillen te verduidelijken.

| Functie | Pneumatisch systeem | Elektromechanisch systeem |

|---|---|---|

| Stroombron | Samengeperste lucht | Elektrische motor |

| Controleniveau | Basis | Uiterst nauwkeurig |

| Herhaalbaarheid | Goed | Uitstekend |

| Beste voor | Eenvoudiger toepassingen | Complexe, kritische lassen |

Deze beslissing beïnvloedt niet alleen de las, maar ook uw productie-efficiëntie.

Pneumatische aandrijvingen: De traditionele aanpak

Pneumatische systemen zijn de klassieke keuze. Ze gebruiken perslucht om kracht uit te oefenen. Ze zijn betrouwbaar, robuust en kosteneffectief voor veel toepassingen. Ik heb ze met succes gebruikt zien worden in talloze eenvoudige projecten op PTSMAKE.

De controle is echter minder nauwkeurig. Lucht is samendrukbaar, dus het is moeilijk om dynamische krachtveranderingen te bereiken tijdens de lascyclus. Dit kan soms leiden tot kleine inconsistenties, vooral bij complexe onderdelen of gevoelige materialen.

Elektromechanische actuatoren: Precisie en besturing

Elektromechanische systemen betekenen een grote stap voorwaarts. Ze gebruiken een servomotor8 om de actuator aan te drijven. Dit zorgt voor een ongelooflijk nauwkeurige, digitale controle over elk aspect van de las: kracht, afstand en snelheid.

Hier blinken functies zoals dynamische krachtregeling echt uit. Het systeem kan een specifiek krachtprofiel toepassen tijdens de hele lascyclus. Het past zich in realtime aan op basis van feedback van het onderdeel.

Invloed op procesconsistentie

Deze geavanceerde besturing heeft een enorme impact. Het zorgt ervoor dat elke las met exact dezelfde parameters wordt uitgevoerd. Dit elimineert variabiliteit en verbetert de kwaliteit van de onderdelen enorm. Onze ervaring is dat dit essentieel is voor medische en auto-onderdelen.

De tabel hieronder geeft een meer gedetailleerd overzicht.

| Controleparameter | Pneumatische aandrijving | Elektromechanische actuator |

|---|---|---|

| Krachtregeling | Statisch, minder responsief | Dynamische, realtime profilering |

| Snelheidsregeling | Beperkt | Volledig programmeerbaar |

| Positienauwkeurigheid | Onder | Extreem hoog |

| Terugkoppeling gegevens | Basis | Uitgebreid, voor SPC |

Deze mate van controle zorgt voor een uiterst bekwaam en herhaalbaar proces.

Kortom, pneumatische actuators zijn betrouwbaar voor standaard taken. Elektromechanische systemen bieden echter superieure precisie en dynamische controle. Hierdoor zijn ze essentieel voor toepassingen waar veel op het spel staat en consistentie onontbeerlijk is. Uw toepassing bepaalt de beste keuze.

Welke soorten procesgegevens kunnen Branson lassers uitvoeren?

Branson lassers leveren meer dan alleen een sterke verbinding. Ze bieden een gedetailleerde gegevensstroom voor elke afzonderlijke las.

Deze informatie vormt de ruggengraat van moderne kwaliteitscontrole. Het stelt ons in staat om het proces in real-time te controleren.

Door deze nummers bij te houden, kunnen we afwijkingen direct opsporen. Dit zorgt ervoor dat elk onderdeel dat we bij PTSMAKE produceren aan de hoogste normen voldoet. Het is een cruciale stap in ons kwaliteitsgarantieproces.

Hier is een blik op de essentiële gegevenspunten die je kunt krijgen.

| Gegevenspunt | Belang voor kwaliteitscontrole |

|---|---|

| Lasduur | Geeft procesconsistentie aan |

| Gebruikte energie | Bevestigt voldoende materiaalsmelting |

| Afstand samenvouwen | Controleert of onderdelen correct zijn samengevoegd |

| Piekvermogen | Toont weerstand en koppeling |

| Eindfrequentie | Bewaakt de gezondheid van de akoestische stack |

Laten we eens kijken waarom elk gegeven zo waardevol is. Zie deze gegevenspunten als de vitale tekenen van het lasproces. Elk vertelt een uniek deel van het verhaal.

De waarde achter de cijfers

Een moderne Branson ultrasone lasser last niet alleen, hij analyseert ook. Voor elke cyclus registreert het een gedetailleerd profiel, waardoor een unieke lashandtekening9 voor een goed onderdeel. Dit maakt een ongelooflijk nauwkeurige procesbesturing mogelijk.

Lastijd en energieverbruik

Deze twee meetgegevens zijn fundamenteel. Als de lastijd of energie plotseling verandert, kan dat wijzen op variaties in het ruwe materiaal. Het kan ook wijzen op een probleem met de manier waarop het onderdeel in de opspanning zit. Consistente waarden betekenen een stabiel proces.

Uiteindelijke instortingsafstand en piekvermogen

De uiteindelijke inzakkingsafstand meet hoeveel de delen zijn samengedrukt tijdens het lassen. Dit bevestigt direct dat de juiste hoeveelheid materiaal gesmolten en gevloeid is om een sterke verbinding te maken. Piekvermogen geeft aan hoeveel energie de lasverbinding nodig had om zich te vormen. Elke significante verandering is meteen een rode vlag voor ons team.

Eindfrequentie

Eindfrequentie is een subtielere, maar even belangrijke meetwaarde. Onze ervaring is dat een verschuiving in de frequentie kan duiden op een verandering in de geometrie van het onderdeel of zelfs op een probleem met het lasgereedschap zelf. Door de frequentie te controleren, behouden we de integriteit van het hele lassysteem.

Bij PTSMAKE gebruiken we deze complete dataset om strikte pass/fail criteria op te stellen. Elk onderdeel dat buiten deze vooraf gedefinieerde grenzen wordt gelast, wordt automatisch gemarkeerd.

Het bewaken van deze datapunten van een Branson lasser draait niet alleen om het verzamelen van cijfers. Het gaat om het gebruik van bruikbare informatie om de consistentie en kwaliteit van onderdelen te garanderen, waardoor potentiële storingen worden voorkomen voordat ze ooit onze fabriek verlaten.

Hoe worden Branson lassers geïntegreerd in automatiseringssystemen?

Bij het aansluiten van een lasser op een automatiseringssysteem draait alles om communicatie. Het is alsof je twee machines dezelfde taal leert spreken. Dit zorgt ervoor dat ze naadloos en veilig samenwerken.

De centrale besturing, of PLC, moet commando's geven en gegevens ontvangen. Deze verbinding maakt het hele proces efficiënt.

Belangrijkste communicatieprotocollen

Moderne systemen gebruiken industriële ethernetprotocollen. Deze zijn snel en betrouwbaar. Ze maken complexe gegevensuitwisseling mogelijk die verder gaat dan eenvoudige aan/uit-signalen. Dit is cruciaal voor een branson ultrasoon lasapparaat.

| Protocol | Primaire gebruikssituatie | Belangrijkste voordeel |

|---|---|---|

| Ethernet/IP | Voorkomend in Noord-Amerika | Sterke ondersteuning van grote automatiseringsleveranciers. |

| Profinet | Op grote schaal gebruikt in Europa | Snelle prestaties voor veeleisende taken. |

Deze directe link is het brein van de geautomatiseerde cel.

Naast protocollen op hoog niveau zijn de Input/Output (I/O)-signalen van fundamenteel belang. Dit zijn de digitale basishanddrukken tussen de lasser en de PLC. Ze verwerken de meest kritische, tijdgevoelige taken.

De rol van I/O-signalen

I/O-signalen beheren de kernfuncties. Ze vertellen de lasser wanneer hij een cyclus moet starten en stoppen. Ze bevestigen ook of een onderdeel aanwezig is en correct gepositioneerd is. Zie ze als de reflexen van het systeem.

Bij PTSMAKE brengen we deze signalen zorgvuldig in kaart. Een foutje hier kan de productie stilleggen. Nauwkeurige signalering is de sleutel tot betrouwbare productie.

| Type signaal | Functie | Voorbeeld |

|---|---|---|

| Ingang naar PLC | Rapporteert lasserstatus | "Lascyclus voltooid", "Alarm actief"." |

| Uitgang van PLC | Geeft opdracht aan de lasser | "Lascyclus starten", "Alarm resetten"." |

Zorgen voor veiligheid en controle

Veiligheid heeft de hoogste prioriteit. We gebruiken speciale signalen voor veiligheid in elkaar grijpende10. Dit voorkomt dat de machine werkt als er een veiligheidshek open staat. Of als een noodstop wordt ingedrukt.

Gegevensverzameling is een ander essentieel aspect. De PLC kan de lasparameters voor elk onderdeel loggen. Deze gegevens zijn essentieel voor kwaliteitscontrole en procesvalidatie. Het helpt ons ervoor te zorgen dat elk onderdeel aan de strenge specificaties voldoet.

Een goede integratie is afhankelijk van duidelijke communicatieprotocollen en nauwkeurige I/O-signalering. Deze verbinding tussen de PLC en de lasser vormt de basis voor een betrouwbaar, veilig en gegevensrijk geautomatiseerd proces en maakt van individuele machines een samenhangend systeem.

Hoe monteer en koppel je een akoestische stack op de juiste manier?

Een juiste montage is van cruciaal belang. Het zorgt ervoor dat je ultrasoon lasapparaat correct werkt en langer meegaat.

Zie het als een proces in drie stappen. Elke stap is even belangrijk als de vorige. Als je er een overslaat, kan dat leiden tot slechte lassen of schade.

Stap 1: De oppervlakken reinigen

Zorg er eerst voor dat alle koppelvlakken perfect schoon zijn. Vuil kan de energieoverdracht verstoren.

Stap 2: Onderdelen monteren

Rijg de onderdelen vervolgens voorzichtig met de hand aan elkaar. Ze moeten soepel draaien zonder weerstand.

Stap 3: Het juiste koppel toepassen

Gebruik ten slotte een moersleutel en momentsleutel om het opgegeven aanhaalmoment toe te passen. Dit zorgt voor een stevige verbinding.

| Vereist gereedschap | Doel |

|---|---|

| Pluisvrije doeken | Oppervlakken reinigen zonder residu achter te laten |

| Isopropyl alcohol | Ontvettings- en reinigingsmiddel |

| Moersleutel | Om de claxon of booster vast te pakken |

| Gekalibreerde momentsleutel | Voor een nauwkeurige aandraaikracht |

Het belang van zorgvuldig schoonmaken

We kunnen dit niet genoeg benadrukken. Zelfs een klein stof- of oliedeeltje kan grote problemen veroorzaken. Deze verontreinigingen kunnen hete plekken creëren.

Dit kan leiden tot inconsistente lasprestaties. In het ergste geval veroorzaakt het schade aan de dure onderdelen van de schoorsteen. Dit geldt vooral voor hoogfrequente systemen.

Verontreinigingen kunnen ook leiden tot een vorm van slijtage die frettende corrosie11, waardoor de oppervlakken na verloop van tijd worden aangetast. Het is een stille moordenaar van akoestische stapels.

Waarom het juiste koppel alles is

Door het juiste koppel toe te passen, ontstaat de juiste klemkracht of voorspanning. Dit zorgt ervoor dat de hele stapel als één efficiënte eenheid trilt. Dit is van vitaal belang voor elk model, ook voor een Branson ultrasoon lasapparaat.

Zonder het juiste aanhaalmoment kunnen er microscopisch kleine openingen ontstaan in de verbindingen. Deze spleten verstoren de stroom van ultrasone energie. Ze kunnen warmteontwikkeling veroorzaken en leiden tot defecten aan onderdelen. Te hard aandraaien kan ook de schroefdraad beschadigen.

| Gemeenschappelijk probleem | Waarschijnlijke assemblage-oorzaak |

|---|---|

| Inconsistente laskwaliteit | Onjuist koppel of vuile oppervlakken |

| Oververhitting bij gewrichten | Losse verbinding (laag koppel) |

| Gebarsten onderdelen | Overmatige torsie |

| Beschadigde draden | Kruisdraads of te vast aandraaien |

Bij PTSMAKE volgen we altijd precies de koppelspecificaties van de fabrikant. Het is een niet-onderhandelbare stap in ons proces.

Een schoon, zorgvuldig gemonteerd en correct aangedraaid akoestisch systeem is van fundamenteel belang. Het zorgt voor een optimale energieoverdracht, consistente prestaties en beschermt uw investering tegen voortijdig falen. Deze procedure is essentieel voor betrouwbaar ultrasoon lassen.

Hoe stel je basisparameters vast voor een nieuwe applicatie?

Het vaststellen van de juiste parameters is geen giswerk. Het is een systematisch proces. Voor elke nieuwe toepassing beginnen we met een conservatieve benadering. Dit beschermt de onderdelen en het gereedschap.

Begin laag en ga langzaam

Het basisprincipe is eenvoudig. We beginnen met een lage amplitude en een lage lasdruk. Dit creëert een veilige basislijn. Van hieruit kunnen we voorzichtige, stapsgewijze veranderingen aanbrengen. Deze methodische aanpak voorkomt dat het materiaal in eerste instantie wordt overmeesterd door schade.

De resultaten observeren

Bij elke aanpassing inspecteren we het onderdeel nauwkeurig. We zoeken naar de eerste tekenen van smelten en hechten. Het doel is om de minimale energie te vinden die nodig is voor een goede las.

Dit is ons gebruikelijke uitgangspunt:

| Parameter | Begininstelling |

|---|---|

| Amplitude | Laag (bijv. 20-30 micron) |

| Lasdruk | Laag (bijv. 1-2 bar) |

Dit zorgvuldige proces helpt ons om een voorlopig "startvenster" voor de productie te bepalen.

Een systematische weg naar het procesvenster

Een succesvolle ultrasone las is afhankelijk van een herhaalbaar proces. Dat proces begint met het vinden van de ideale parameters. Bij PTSMAKE behandelen we dit als een wetenschappelijke methode. We haasten ons niet naar een oplossing. We bouwen er stap voor stap naartoe.

Dit zorgt ervoor dat de uiteindelijke parameters robuust zijn. Ze houden rekening met kleine materiaal- of omgevingsvariaties. Het is een fundamentele stap voor consistente kwaliteit in massaproductie.

De iteratieve aanpassingscyclus

We volgen een strikte cyclus: aanpassen, lassen en inspecteren. Door slechts één variabele tegelijk te veranderen, kunnen we het effect ervan duidelijk zien. Dit helpt om de invloed van amplitude versus druk te isoleren. Een kwaliteitsmachine, zoals een ultrasoon lasapparaat van Branson, biedt de precisie die nodig is voor deze fijnafstellingen.

De aanpassings- en observatiestappen worden hieronder gedocumenteerd.

| Stap | Genomen maatregelen | Belangrijkste observatie |

|---|---|---|

| 1 | Initiële lage parameters instellen | Onderdelen worden vastgehouden, maar er wordt niet gelast. |

| 2 | Verhoog de amplitude iets | Eerste tekenen van smelten op het raakvlak van de verbinding. |

| 3 | Druk iets verhogen | De smeltstroom wordt gelijkmatiger. |

| 4 | Beide instellingen fijn afstellen | Er wordt een sterke, schone las bereikt. |

Dit proces onthult hoe het materiaal reageert op ultrasone energie. Efficiënte energieoverdracht is afhankelijk van de eigenschappen van het materiaal. Het verschil in akoestische impedantie12 tussen de hoorn en het onderdeel speelt een grote rol. Ons doel is om deze relatie te managen om elke keer weer een perfecte verbinding te creëren.

Het vaststellen van basisparameters vereist een methodische aanpak. Begin met een lage amplitude en druk en maak dan stapsgewijze, gedocumenteerde aanpassingen. Dit proces onthult een betrouwbaar startvenster voor consistente lassen van hoge kwaliteit en voorkomt kostbare trial-and-error.

Hoe interpreteer je lasgrafieken om problemen op te lossen?

Lasgrafieken zijn uw diagnostische routekaart. Ze laten precies zien wat er is gebeurd tijdens de korte lascyclus. Ze begrijpen is essentieel voor een snelle en nauwkeurige probleemoplossing.

Deze grafieken - vermogen, instorting en frequentie - vertellen een verhaal. Een plotselinge piek in het vermogen kan duiden op vlamdoorslag. Een vlakke instortingscurve duidt vaak op een onvolledige las. Als je deze patronen leert lezen, verander je van machineoperator in procesexpert.

Hier volgt een kort overzicht van de primaire functie van elke grafiek.

| Grafiektype | Wat het meet | Algemeen gebruik |

|---|---|---|

| Stroom | Energieverbruik tijdens het lassen | Detecteert flitsers, problemen met onderdeelcontacten |

| Instorten | Verticale afstand waarop de onderdelen smelten | Bevestigt materiaalstroom, lasdiepte |

| Frequentie | Bedrijfsfrequentie van de schoorsteen | Geeft stackstabiliteit, onderdeelproblemen aan |

De vermogensgrafiek decoderen

De vermogensgrafiek toont de energie die de voeding nodig heeft om de ultrasone amplitude in stand te houden. Deze moet gelijkmatig stijgen als het plastic smelt en dan afvlakken.

Een scherpe, onmiddellijke energiepiek wijst vaak op een flash. Dit betekent dat de geometrie van de energieleider te agressief is. Hij smelt te snel voordat er een goede hechting kan plaatsvinden.

Omgekeerd duidt een lage, vlakke vermogenscurve op onvoldoende smelten. Dit kan het gevolg zijn van slecht hoorn-hoorncontact. Onze ervaring is dat een laag koppelingsefficiëntie13 is een veel voorkomende oorzaak.

De instortingsgrafiek lezen

De instort- of afstandsgrafiek volgt de verticale compressie van de onderdelen. Het is een directe meting van hoeveel materiaal er gesmolten en gevloeid is.

Een ideale curve vertoont een gestage neerwaartse helling. Als de kromme vlak is, is er geen instorting opgetreden. Dit resulteert in een zwakke of onbestaande las.

Als de ineenstorting te snel gebeurt, krijg je waarschijnlijk te veel flash. Bij eerdere projecten bij PTSMAKE hebben we dit in verband gebracht met te veel lasdruk of tijd.

De frequentiegrafiek analyseren

De frequentiegrafiek controleert de resonantiefrequentie van de akoestische stapel. Op apparatuur zoals een Branson ultrasoon lasapparaat zou deze zeer stabiel moeten blijven gedurende de hele las.

Een grote frequentieverschuiving kan duiden op een probleem. Dit kan een losse hoorn, een gescheurd onderdeel of inconsistent onderdeelmateriaal zijn.

De onderstaande tabel koppelt veelvoorkomende grafiekpatronen aan specifieke lasdefecten.

| Grafiekpatroon | Mogelijk lasdefect |

|---|---|

| Vroege stroompiek | Flits, verkeerde uitlijning |

| Vlakke instortingscurve | Onvolledig lassen, koud lassen |

| Drastische frequentieverandering | Gebarsten onderdeel, los gereedschap |

| Laag stroomverbruik | Slecht contact met onderdelen, geen smelt |

Door vermogens-, instortings- en frequentiegrafieken te analyseren, kunt u effectief lasproblemen diagnosticeren. Specifieke patronen, zoals stroompieken of vlakke instortingscurves, correleren direct met veelvoorkomende defecten zoals vlamdoorslag of onvolledige lassen, waardoor nauwkeurige procesaanpassingen mogelijk zijn.

Hoe voer je een hoornfrequentiescan uit en hoe analyseer je die?

Het uitvoeren van een hoornfrequentiescan is een cruciale diagnostische stap. Het is de beste manier om de gezondheid van je ultrasone hoorn te controleren.

Deze eenvoudige test bevestigt dat je hoorn resonant is en efficiënt werkt. Het helpt je problemen zoals verborgen scheurtjes op te sporen voordat ze tot productiestoringen leiden.

Het doel van een scan

Zie het als een EKG voor je lasapparaat. Het zorgt ervoor dat elk onderdeel perfect samenwerkt.

Belangrijkste scangegevens

Een scan levert vitale gegevenspunten op voor analyse.

| Metrisch | Wat het je vertelt |

|---|---|

| Frequentie | Bevestigt dat de hoorn correct is afgesteld. |

| Stroom | Toont de energie die nodig is om de hoorn te laten resoneren. |

| Tijd | De duur van de ultrasone trillingstest. |

De hoornscan uitvoeren

Het proces is eenvoudig op de meeste moderne lasapparaten. Op een machine zoals een branson ultrasoon lasapparaat wordt dit vaak ‘Test Sonics’ genoemd.

Controleer eerst of de converter, booster en claxon correct zijn gemonteerd. Het juiste koppel is essentieel voor nauwkeurige resultaten.

Navigeer vervolgens naar het diagnosemenu op je lasapparaat. Selecteer de hoornscan of test sonische functie.

Het lasapparaat stuurt dan een signaal met een laag vermogen door de stapel. Hij beweegt over een frequentiebereik om het resonantiepunt te vinden. Het is belangrijk om deze test uit te voeren zonder de hoorn te belasten.

De resultaten interpreteren

Een gezonde hoorn vertoont een enkele, scherpe en zuivere piek op de frequentiegrafiek. Dit duidt op een duidelijke resonantiefrequentie met lage impedantie14. Het stroomverbruik zou minimaal moeten zijn.

Als je meerdere pieken of een gekartelde lijn ziet, is dat een rode vlag. Dit wijst vaak op een scheur in de hoorn of een losse verbinding in de stack. Een frequentie die aanzienlijk verschoven is ten opzichte van de gestempelde waarde van de hoorn duidt ook op een probleem.

| Scanresultaat | Indicatie | Vereiste actie |

|---|---|---|

| Enkele, scherpe piek | Gezonde hoorn | Geen actie nodig. |

| Meerdere pieken | Gebarsten hoorn/Loose Stack | Inspecteer het stapelblok en draai het opnieuw aan; vervang de claxon als deze gebarsten is. |

| Verschoven frequentie | Afstemmingsprobleem | Controleer de onderdelen en montage van de schoorsteen. |

| Hoog stroomverbruik | Inefficiënte werking | Onderzoek stack op problemen. |

Een hoornfrequentiescan is een snel, niet-invasief diagnostisch hulpmiddel. Het controleert of je hoorn resonant is, geen scheuren vertoont en efficiënt werkt. Een juiste analyse van de resultaten is de sleutel tot het voorkomen van stilstand en het garanderen van consistente lassen van hoge kwaliteit tijdens de productie.

Hoe implementeer je SPC met Branson lasgegevens?

Het implementeren van Statistical Process Control (SPC) begint met uw gegevens. Eerst moet u de lasgegevens exporteren van uw Branson ultrasoon lasapparaat. Deze gegevens vormen de basis voor uw analyse.

Exporteren en in kaart brengen

Je kunt deze informatie meestal exporteren als een .csv-bestand. Dit formaat kan eenvoudig worden geïmporteerd in software zoals Excel of Minitab. Van daaruit kun je controlediagrammen maken.

De meest voorkomende grafieken zijn X-bar- en R-diagrammen. Deze volgen het procesgemiddelde (X-bar) en de variatie (R) in de tijd.

Belangrijke parameters om te controleren

Focus op kritische outputs die de laskwaliteit bepalen. Hier zijn enkele voorbeelden die we vaak tegenkomen in onze projecten bij PTSMAKE.

| Parameter | Waarom het belangrijk is |

|---|---|

| Piekvermogen (W) | Geeft consistentie van energielevering aan. |

| Instortingsafstand (mm) | Meet materiaalverplaatsing, de sleutel voor afdichtingsintegriteit. |

| Lasduur (s) | Houdt de duur van de lascyclus bij. |

| Frequentie (kHz) | Zorgt ervoor dat het lasapparaat op zijn optimale resonantie werkt. |

Door deze in de gaten te houden, kun je trends herkennen voordat het defecten worden.

X-bar- en R-diagrammen maken

Zodra je je gegevens hebt, is het proces eenvoudig. We gebruiken deze methode om de stabiliteit van de zeer nauwkeurige onderdelen van onze klanten te garanderen. Het helpt ons om het productieproces proactief te beheren.

Stap 1: Gegevensverzameling

Verzamel eerst gegevens in subgroepen. Meet bijvoorbeeld de instortafstand voor 5 opeenvolgende delen. Dit vormt één subgroep. Herhaal dit met regelmatige tussenpozen.

Stap 2: Gemiddelden en bereiken berekenen

Bereken voor elke subgroep het gemiddelde (X-bar) en het bereik (R). Het bereik is simpelweg het verschil tussen de hoogste en laagste waarden in die subgroep.

Stap 3: De gegevens plotten

Maak twee grafieken. Op de X-bar grafiek plot je het gemiddelde van elke subgroep. Op de R grafiek plot je het bereik van elke subgroep.

Stap 4: Controlelimieten vaststellen

Nadat je voldoende gegevens hebt verzameld (meestal 20-25 subgroepen), kun je voor beide grafieken de Upper Control Limit (UCL) en Lower Control Limit (LCL) berekenen. Deze grenzen definiëren het verwachte bereik van de natuurlijke procesvariatie.

Elk gegevenspunt dat buiten deze grenzen valt, duidt op een mogelijk probleem. Het kan te wijten zijn aan Toewijsbare oorzaak variatie15, die onmiddellijk onderzocht moeten worden. Deze methode zet ruwe gegevens om in bruikbare informatie.

| Grafiekcomponent | Beschrijving |

|---|---|

| Middellijn (CL) | Het algemene gemiddelde van de gemiddelden of bereiken van je subgroepen. |

| Bovenste controlegrens (UCL) | Typisch CL + 3 standaarddeviaties. |

| Onderste controlegrens (LCL) | Typisch CL - 3 standaarddeviaties. |

| Gegevenspunten | De uitgezette gemiddelden (X-balk) of bereiken (R) van de subgroepen. |

Deze gestructureerde aanpak is van fundamenteel belang voor het handhaven van hoge kwaliteitsnormen.

Het exporteren van Branson lasgegevens om X-bar en R-diagrammen te maken is cruciaal. Met deze proactieve methode kunt u belangrijke parameters bewaken, controlegrenzen vaststellen en procesvariaties identificeren voordat ze resulteren in niet-conforme onderdelen, zodat u verzekerd bent van een consistente productiekwaliteit.

Hoe adviseert u over het ontwerp van onderdelen voor optimaal lassen?

Om een concept om te zetten in een robuust gelast onderdeel is duidelijke, bruikbare ontwerpfeedback nodig. Het draait om teamwork tussen uw ontwerpers en ons productieteam.

We richten ons op vier kritieke gebieden. Deze gebieden zorgen ervoor dat uw product niet alleen functioneel maar ook lasbaar is vanaf het begin.

Belangrijkste ontwerpoverwegingen

Een goed ontwerp voorkomt lasfouten. We controleren de geometrie van de verbinding altijd op de juiste uitlijning en het juiste contact. Een uniforme wanddikte is ook cruciaal voor een gelijkmatige energieoverdracht.

De materiaalkeuze en het ontwerp van de energieregisseur zijn de laatste onderdelen. Ze hebben een directe invloed op de uiteindelijke sterkte van de verbinding.

| Ontwerpfactor | Primair doel |

|---|---|

| Gezamenlijke geometrie | Contactgebied maximaliseren |

| Wanddikte | Zorgen voor een gelijkmatige energiestroom |

| Materiaalkeuze | Moleculaire binding bevorderen |

| Directeur Energie | Lassenergie concentreren |

Feedback geven is een samenwerkingsproces. We gaan verder dan eenvoudige checklists. We helpen je team het "waarom" achter elke aanbeveling te begrijpen. Dit zorgt voor betere ontwerppraktijken voor toekomstige projecten.

Verbindingsgeometrie in detail

Voor ultrasoon lassen is een eenvoudige stuikverbinding zelden voldoende. We stellen vaak een tand-en-groef- of stapverbinding voor. Deze ontwerpen helpen bij het zelf uitlijnen. Ze zorgen ook voor een betere afdichting tegen uitvloeiing.

Materiaal en de invloed ervan

De materiaalkeuze is cruciaal. Amorfe kunststoffen zoals ABS of polycarbonaat lassen over het algemeen goed. Sommige materialen zijn echter Hygroscopisch16 en absorberen vocht uit de lucht. Dit vocht kan tijdens het lassen in stoom veranderen, waardoor een zwakke, poreuze verbinding ontstaat. Goed drogen van het materiaal is essentieel.

Energie Directeur Precisie

De energieregisseur is een klein, gegoten onderdeel dat ultrasone energie concentreert. De vorm is van vitaal belang. Op basis van onze tests met apparatuur zoals een ultrasone lasser van Branson zorgen we voor een nauwkeurige geometrie. Dit zorgt voor een snelle, consistente smelt.

| Gezamenlijk Type | Belangrijkste voordeel |

|---|---|

| Stap Gezamenlijk | Goede uitlijning en kracht |

| Tand en groef | Uitstekende uitlijning en hermetische afdichting |

| Schuifverbinding | Creëert de sterkst mogelijke band |

Bij PTSMAKE gebruiken we onze ervaring om deze details te sturen. We streven ernaar om het productieproces soepel en voorspelbaar voor je te maken.

Succesvol lassen is ingebouwd in het ontwerp. Door ons te richten op de geometrie van de verbinding, de materiaaleigenschappen en nauwkeurige energiedirecties zorgen we voor een sterk, betrouwbaar eindproduct. Deze proactieve benadering bespaart tijd en kosten.

Ontgrendel uw volgende project met PTSMAKE Branson ultrasone expertise

Klaar om uw productie nauwkeuriger te maken met Branson ultrasone lasoplossingen? Stuur uw RFQ vandaag nog naar PTSMAKE! Onze experts stroomlijnen uw proces, garanderen de kwaliteit van uw producten en leveren betrouwbare, hoogwaardige resultaten - perfect voor complexe of aangepaste vereisten. Partner met ons en krijg superieure ondersteuning van prototype tot productie!

Ontdek hoe actuatortechnologie de precisie en kwaliteitscontrole van ultrasoon lassen beïnvloedt. ↩

Leer hoe deze eigenschap de energieoverdracht en laskwaliteit beïnvloedt. ↩

Ontdek hoe dit complexe materiaalgedrag de sleutel is tot het creëren van sterke ultrasone verbindingen. ↩

Begrijp hoe dit kernonderdeel elektrische energie omzet in mechanische trillingen om te lassen. ↩

Leer hoe u lucht- en waterdichte lassen maakt voor uw meest kritische kunststofonderdelen. ↩

Leer het mechanische principe achter boosterbevestiging voor stabiel en efficiënt ultrasoon lassen. ↩

Leer hoe de hardheid van materialen het ontwerp van opspanningen en de laskwaliteit van uw componenten beïnvloedt. ↩

Ontdek hoe servomotoren de precisie leveren die nodig is voor moderne geautomatiseerde productie. ↩

Ontdek hoe dit gegevensprofiel helpt bij het diagnosticeren van lasfouten en het optimaliseren van uw productieproces. ↩

Meer informatie over het maken van robuuste veiligheidscircuits in geautomatiseerde systemen. ↩

Leer hoe deze door microbewegingen veroorzaakte corrosie defecten aan verbindingen kan veroorzaken en hoe u dit kunt voorkomen. ↩

Lees in onze gedetailleerde gids hoe deze eigenschap de energieoverdracht en laskwaliteit beïnvloedt. ↩

Ontdek hoe het optimaliseren van de energieoverdracht tussen de hoorn en de onderdelen de sterkte en consistentie van de las verbetert. ↩

Begrijpen hoe elektrische impedantie een belangrijke factor is in de efficiëntie van ultrasoon lassen. ↩

De soorten procesvariaties begrijpen die aangeven dat onmiddellijk onderzoek en corrigerende maatregelen nodig zijn. ↩

Bekijk hoe vocht in kunststoffen de kwaliteit en het succes van uw lasverbindingen kan beïnvloeden. ↩