Als medewerker in de precisieproductie zie ik bedrijven worstelen met goudanodisatieprojecten die niet aan hun kwaliteitseisen voldoen. Het ergste is dat de meeste problemen voortkomen uit een gebrek aan kennis van de fundamentele elektrochemie en procesvariabelen die het eindresultaat bepalen.

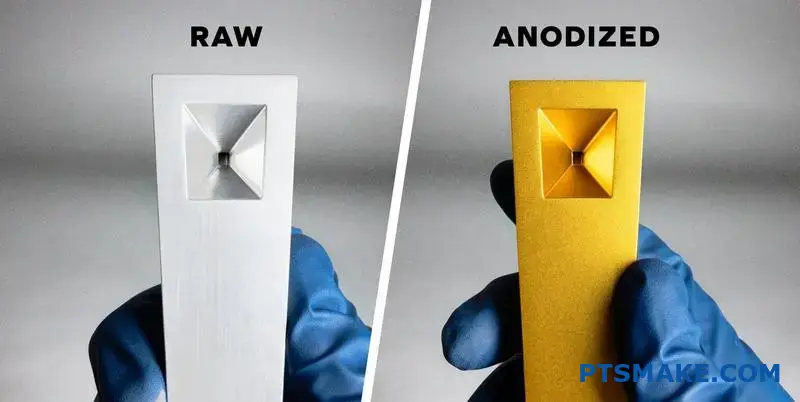

Goudanodiseren is een elektrochemisch proces waarbij een poreuze aluminiumoxidelaag wordt gevormd, die vervolgens wordt gevuld met kleurstoffen of metaalafzettingen om verschillende goudtinten te verkrijgen. In tegenstelling tot vergulden wordt deze conversielaag een integraal onderdeel van het aluminium onderdeel, waardoor het een superieure duurzaamheid en hechting biedt.

Deze uitgebreide gids behandelt meer dan 40 cruciale vragen die ik krijg van ingenieurs en inkoopmanagers. Van het selecteren van de juiste aluminiumlegering tot het controleren van de kleurconsistentie tussen productiebatches: u krijgt praktische inzichten die kostbare fouten en projectvertragingen voorkomen.

Wat is de elektrochemie achter het anodiseren van goud?

Heb je je ooit afgevraagd wat de wetenschap achter die mooie, duurzame afwerking van goud geanodiseerd aluminium is? Het is niet zomaar een coating. Het is een elektrochemische transformatie van het aluminiumoppervlak zelf.

In essentie is anodiseren een proces van gecontroleerde oxidatie. We dompelen het aluminium onderdeel onder in een elektrolytbad en laten er een elektrische stroom doorheen lopen. Het aluminium onderdeel fungeert als de anode, oftewel de positieve elektrode.

Deze opstelling zorgt ervoor dat het oppervlak een harde laag aluminiumoxide vormt. Deze laag vormt de perfecte basis voor de gouden kleur.

| Component | Rol in anodiseren |

|---|---|

| Aluminium onderdeel | De anode (+) |

| Elektrolyt | Voert stroom |

| Voeding | Stuurt de reactie aan |

Dit gecontroleerde proces zorgt ervoor dat de uiteindelijke afwerking zo robuust is.

Om het proces echt te begrijpen, moeten we kijken naar de reacties die plaatsvinden aan de anode. Het is een fascinerende balans tussen scheikunde en natuurkunde.

De anodereactie

Wanneer er spanning wordt toegepast, geeft het aluminium (Al) aan het oppervlak elektronen af. Het wordt positief geladen aluminiumionen (Al³⁺).

Tegelijkertijd splitst water (H₂O) uit de zure elektrolyt. Dit levert negatief geladen zuurstofionen (O²⁻) op. Deze ionen worden aangetrokken door het positief geladen aluminiumoppervlak. Ze verbinden zich tot aluminiumoxide (Al₂O₃), precies de laag die we willen vormen.

De rol van de elektrolyt

De elektrolyt, meestal zwavelzuur, doet meer dan alleen elektriciteit geleiden. Door zijn zure aard lost het langzaam een deel van het nieuw gevormde oxide op.

Deze ontbinding is essentieel. Het creëert microscopisch kleine poriën in de oxidelaag. Deze poriën zullen later de goudkleurstof vasthouden, waardoor we het uiteindelijke resultaat krijgen. goud geanodiseerd aluminium uiterlijk. Zonder deze poriën zou kleuren onmogelijk zijn.

Het beheersen van de procesvariabelen is waar vaardigheid om de hoek komt kijken. Parameters zoals spanning en stroomdichtheid1 zijn van cruciaal belang. Ze bepalen de dikte, hardheid en porositeit van de oxidelaag.

In ons werk bij PTSMAKE beheren we deze factoren nauwkeurig om aan exacte specificaties te voldoen.

| Variabele | Invloed op de oxidelaag |

|---|---|

| Spanning | Beïnvloedt de hardheid en groeisnelheid van de laag. |

| Elektrolyttemperatuur. | Beïnvloedt de poriegrootte en laagdichtheid. |

| Huidige dichtheid | Regelt de snelheid van de reactie. |

De basis voor een perfecte afwerking ligt in het beheersen van deze elektrochemische fase.

De elektrochemie van anodiseren transformeert een eenvoudig aluminium onderdeel in een component met een duurzame, poreuze oxidelaag. Deze laag is essentieel voor het daaropvolgende verfproces dat de uiteindelijke gouden afwerking creëert. Om dit proces onder de knie te krijgen, is een nauwkeurige controle van de elektrische en chemische parameters vereist.

Hoe wordt de ‘gouden’ kleur eigenlijk gecreëerd tijdens het proces?

Het creëren van een gouden afwerking is geen tovenarij. Het is een precieze wetenschap. De sleutel ligt in de poreuze laag die tijdens het anodiseren ontstaat. We hebben twee manieren om kleur toe te voegen.

Een methode is verven. Hierbij dompelen we het onderdeel onder in een verfoplossing. De kleur vult gewoon de lege poriën. Het is een eenvoudig proces.

De andere methode is elektrolytisch kleuren. Deze methode is complexer, maar levert superieure resultaten op. Hierbij worden metaalzouten diep in de poriën afgezet. Hierdoor ontstaat een andere kleur.

| Kleurmethode | Hoe het werkt | Algemeen gebruik |

|---|---|---|

| Verven | De poriën worden gevuld met organische/anorganische kleurstoffen. | Decoratieve onderdelen, minder zware omstandigheden. |

| Elektrolytisch | Metaalzouten afgezet aan de basis van de poriën. | Architecturale toepassingen met hoge duurzaamheid. |

Laten we deze methoden eens nader bekijken. Het is van cruciaal belang dat u ze begrijpt om de juiste afwerking voor uw project te kunnen kiezen.

De verfmethode

Verven is vergelijkbaar met het beitsen van hout. Na het anodiseren wordt het onderdeel ondergedompeld in een tank met opgeloste kleurstof. De poreuze oxidelaag absorbeert de kleurstof. Deze methode biedt een breed scala aan kleuropties. Veel organische kleurstoffen kunnen echter na verloop van tijd vervagen door blootstelling aan UV-straling.

Het voordeel van elektrolytisch kleuren

Voor een echte, duurzame goudkleurige geanodiseerde aluminiumafwerking geven we vaak de voorkeur aan elektrolytische kleuring. Dit is een proces in twee stappen. Eerst anodiseren we het aluminium. Vervolgens dompelen we het onder in een tweede bad met metaalzouten, zoals tin.

Een wisselspanning zorgt ervoor dat deze zouten zich op de bodem van de poriën afzetten. De kleur is geen kleurstof. Het is een optisch effect. De grootte en verdeling van deze metaaldeeltjes beïnvloeden hoe ze met licht reageren. Dit proces zorgt voor zeer lichtechte kleuren.

De uiteindelijke kleur hangt af van het gebruikte metaalzout en de verwerkingstijd. Door deze nauwkeurige controle creëren we consistente goudtinten. De kleur komt van lichtverstrooiing2 van de kleine metaalafzettingen.

| Stap | Proces | Doel |

|---|---|---|

| Stap 1 | Standaard anodiseren | Creëer een heldere, poreuze oxidelaag. |

| Stap 2 | Elektrolytische afzetting | Deponeer metaalzouten in de poriënbasis. |

| Stap 3 | Afdichting | Sluit de poriën om de kleur vast te houden. |

Dankzij deze methode behoudt architecturaal aluminium zijn kleur tientallen jaren lang. Bij PTSMAKE gebruiken we dit voor onderdelen die maximale duurzaamheid en kleurstabiliteit vereisen.

Bij het aanbrengen van kleur tijdens het anodiseren worden poriën gevuld met kleurstof of worden metaalzouten afgezet. Bij elektrolytische kleuring worden metaalzouten en lichtfysica gebruikt om uiterst duurzame en stabiele kleuren te creëren, zoals de populaire gouden afwerking, die ideaal is voor hoogwaardige toepassingen.

Hoe beïnvloedt de keuze van de aluminiumlegering de gouden afwerking?

De legering die u kiest, is niet alleen een structurele beslissing, maar ook een cosmetische. De "geheime ingrediënten" – de legeringselementen – bepalen rechtstreeks het uiteindelijke uiterlijk van een gouden afwerking.

Elementen zoals koper, silicium en zink zijn cruciaal. Ze bepalen hoe het oppervlak reageert tijdens het anodiseren. Deze reactie bepaalt de helderheid en consistentie van de kleur. Voor een perfect goud geanodiseerd aluminium onderdeel is het basismateriaal allesbepalend.

| Gelegeerde serie | Primaire elementen | Resultaat van het anodiseren van goud |

|---|---|---|

| 6000-serie | Magnesium, Silicium | Helder, duidelijk, consistent |

| 7000-serie | Zink, Koper | Gedempt, vaak modderig |

Inzicht in de metallurgie is essentieel om het eindresultaat te kunnen voorspellen. Verschillende legeringen hebben unieke chemische samenstellingen die zich verschillend gedragen in de anodiseertank.

Waarom de 6000-serie uitblinkt in decoratieve afwerkingen

Legeringen zoals 6061 en 6063 zijn niet voor niets favoriet. Hun belangrijkste legeringselementen, magnesium en silicium, vormen een verbinding die tijdens het anodiseren gelijkmatig oplost.

Dit zorgt voor een zeer poreuze en heldere anodische laag. Deze heldere structuur is het perfecte canvas. Hierdoor kan de goudkleurige kleurstof gelijkmatig doordringen, wat resulteert in een levendige, consistente en schitterende afwerking. In onze projecten bij PTSMAKE raden we consequent de 6000-serie aan voor hoogwaardige cosmetische onderdelen.

De uitdaging met legeringen uit de 7000-serie

Omgekeerd zijn legeringen uit de 7000-serie, die bekend staan om hun uitzonderlijke sterkte, lastig voor decoratieve afwerkingen. Hun hoge zinkgehalte, vaak in combinatie met koper, zorgt voor een ongelijkmatig intermetallische verbindingen3.

Deze verbindingen reageren anders op het anodisatieproces dan het omringende aluminium. Dit leidt tot een inconsistente oxidelaag die er troebel of dof kan uitzien. Het resultaat is vaak een doffe, soms modderige goudkleur, die de gewenste glans mist.

| Legeringselement | Impact op het anodiseren van goud |

|---|---|

| Koper (Cu) | Kan troebelheid of een doffe afwerking veroorzaken. |

| Silicium (Si) | In grote hoeveelheden kan het een grijs of vuil uiterlijk geven. |

| Zink (Zn) | Hoge niveaus verstoren de kleurhelderheid, wat leidt tot troebele tinten. |

| Magnesium (Mg) | Over het algemeen positief, helpt bij het vormen van een duidelijke oxidelaag. |

Legeringselementen zijn bepalend voor de uiteindelijke kleur. Voor een heldere, decoratieve gouden afwerking zijn legeringen uit de 6000-serie superieur. De sterkte van legeringen uit de 7000-serie gaat ten koste van de cosmetische helderheid vanwege hun zink- en kopergehalte.

Wat zijn de belangrijkste prestatie-eigenschappen van een goud geanodiseerd oppervlak?

Goudanodiseren biedt meer dan alleen een mooie afwerking. Het creëert een oppervlak met aanzienlijke functionele verbeteringen. Dit proces transformeert de buitenste laag van aluminium. Het wordt veel harder en duurzamer.

Dit is niet zomaar een coating; het is een integraal onderdeel van het metaal. De prestatieverbeteringen zijn aanzienlijk. Ze zijn cruciaal voor veeleisende toepassingen in veel industrieën.

Belangrijkste functionele voordelen

Een goudkleurig geanodiseerd oppervlak biedt uitstekende bescherming. Het beschermt het onderliggende aluminium tegen slijtage en omgevingsfactoren.

| Eigendom | Verbetering |

|---|---|

| Hardheid | Aanzienlijk toegenomen |

| Corrosiebestendigheid | Uitstekend |

| Slijtvastheid | Aanzienlijk verbeterd |

| Elektrische isolatie | Hoog |

Deze afwerking is een uitstekende keuze voor hoogwaardige onderdelen. Het garandeert betrouwbaarheid en een langere levensduur voor componenten.

De visuele aantrekkingskracht van goudanodiseren valt niet te ontkennen. De echte waarde ervan ligt echter in meetbare prestatieverbeteringen. Deze eigenschappen zijn niet alleen kwalitatief; we kunnen ze kwantificeren met specifieke tests volgens de industrienorm. Deze gegevens helpen ingenieurs om weloverwogen beslissingen te nemen.

Hardheid kwantificeren

Hardheid is een belangrijk voordeel. Een typische geanodiseerde laag van type II kan een hardheid van 60-70 bereiken op de Rockwell C-schaal. Dit is veel harder dan onbehandelde aluminiumlegeringen. Hierdoor is het oppervlak zeer goed bestand tegen krassen en slijtage.

Corrosiebestendigheidsmetriek

Voor corrosiebestendigheid maken we vaak gebruik van zoutsproeitests. Een goed afgedicht, goud geanodiseerd aluminium onderdeel kan meer dan 336 uur blootstelling aan zoutsproeien (volgens ASTM B117) doorstaan zonder tekenen van corrosie. Dit is een cruciale factor voor onderdelen die in zware omstandigheden worden gebruikt. Bij PTSMAKE bevestigen onze tests deze uitstekende resultaten.

| Eigendom | Typische waarde/norm | Toepassing Voordeel |

|---|---|---|

| Hardheid | 60-70 Rockwell C | Kras- en slijtvastheid |

| Corrosie | 336+ uur (ASTM B117) | Duurzaamheid in zware omstandigheden |

| Diëlektrische sterkte | ~30-40 V/µm | Elektrische isolatie |

Elektrische en slijtage-eigenschappen

De anodische laag is een uitstekende elektrische isolator. Zijn diëlektrische sterkte4 is een belangrijke eigenschap voor behuizingen en componenten van elektronica. Het voorkomt kortsluiting. Bovendien is de slijtvastheid opmerkelijk, waardoor onderdelen gedurende lange tijd worden beschermd tegen wrijving en mechanische slijtage.

Een goudkleurige geanodiseerde afwerking biedt meetbare verbeteringen op het gebied van hardheid, corrosiebestendigheid en elektrische isolatie. Inzicht in deze belangrijke parameters is essentieel voor het specificeren van de juiste oppervlaktebehandeling om de betrouwbaarheid en levensduur van componenten in de beoogde toepassing te garanderen.

Wat is het verschil tussen goudanodiseren en vergulden?

De keuze tussen goud anodiseren en vergulden is niet alleen een kwestie van uiterlijk. Het is een cruciale technische beslissing. Deze twee processen creëren een gouden afwerking op zeer verschillende manieren.

Het ene proces wordt onderdeel van het metaal. Het andere blijft er bovenop zitten. Dit heeft invloed op alles, van duurzaamheid tot kosten. Het is essentieel om dit fundamentele verschil te begrijpen.

Snelle vergelijking

| Functie | Goud anodiseren | Vergulden |

|---|---|---|

| Proces | Conversie coating | Additieve laag |

| Hechting | Integraal onderdeel | Mechanische verbinding |

| Beste voor | Aluminium onderdelen | Diverse metalen |

| Duurzaamheid | Hoog | Matig |

Wanneer klanten vragen om een "gouden afwerking", is mijn eerste vraag altijd over de toepassing. Het onderliggende proces is belangrijker dan de kleur.

Mechanisme: integraal versus additief

Goudanodiseren is een elektrochemisch proces. Het zet het aluminiumoppervlak om in een duurzame, poreuze aluminiumoxidelaag. Vervolgens wordt goudverf in deze poriën verzegeld. De afwerking wordt uit het basismateriaal gekweekt.

Vergulden is echter een additief proces. Er wordt een laag echt goud op het oppervlak van het onderdeel aangebracht. Hierdoor ontstaat een nieuwe, afzonderlijke laag bovenop het substraat.

Duurzaamheid en hechting

Omdat de geanodiseerde laag deel uitmaakt van het aluminium, zal deze niet afbladderen, schilferen of loslaten. Dit maakt goud geanodiseerd aluminium uiterst duurzaam en corrosiebestendig.

Plateren is afhankelijk van een sterke hechting aan het oppervlak. Hoewel deze hechting goed is, kan deze onder spanning of bij impact losraken. De uitstekende substraathechting5 van anodiseren is een van de grootste voordelen bij veeleisende toepassingen.

Kosten en uiterlijk

| Factor | Goud anodiseren | Vergulden |

|---|---|---|

| Materiële kosten | Lager (kleurstoffen) | Hoger (echt goud) |

| Proceskosten | Over het algemeen lager | Kan hoger zijn |

| Uiterlijk | Rijk, mat/satijn | Heldere, metaalachtige glans |

| Geleidbaarheid | Niet-geleidend | Geleidend |

Bij PTSMAKE raden we vaak anodiseren aan voor aluminium onderdelen die een duurzame, kosteneffectieve cosmetische afwerking nodig hebben. Plateren wordt alleen toegepast wanneer elektrische geleidbaarheid of een specifieke metaalglans vereist is.

Uiteindelijk creëert goudanodiseren een integrale, duurzame laag door het oppervlak van het metaal te transformeren. Vergulden voegt een aparte, afzonderlijke laag toe. Uw keuze hangt af van of u prioriteit geeft aan duurzaamheid, kosten of specifieke eigenschappen zoals geleidbaarheid.

Welke variabelen bepalen de specifieke tint en diepte van goud?

Het bereiken van de perfecte goudkleurige geanodiseerde aluminiumafwerking is een wetenschap. Het is geen kwestie van geluk. Het gaat om nauwkeurige controle over verschillende belangrijke factoren. Elke parameter moet zorgvuldig worden beheerd.

Dit zorgt ervoor dat de uiteindelijke kleur voor elk onderdeel precies aan de specificaties voldoet.

Belangrijkste parameters voor het anodiseren van kleurstoffen

Kleurstofconcentratie

De hoeveelheid kleurstof in het bad heeft een directe invloed op de kleurverzadiging. Hogere concentraties leveren doorgaans diepere, rijkere goudtinten op.

Onderdompeltijd

Door langere onderdompelingstijden kan meer kleurstof worden opgenomen in de poreuze oxidelaag, wat resulteert in een donkerdere tint.

| Parameter | Effect op kleur |

|---|---|

| Lage concentratie | Lichter, licht goud |

| Hoge concentratie | Dieper, rijk goud |

| Korte onderdompeling | Lichtere tint |

| Lange onderdompeling | Donkerdere tint |

Het regelen van de tint en diepte van goud geanodiseerd aluminium gaat verder dan alleen kleurstof en tijd. In onze projecten bij PTSMAKE hebben we ontdekt dat temperatuur en pH even belangrijk zijn voor het bereiken van consistente, hoogwaardige resultaten.

De rol van badomstandigheden

Temperatuurregeling

De temperatuur van het verfbad beïnvloedt de snelheid waarmee de verf wordt opgenomen. Een warmer bad kan het proces versnellen. Maar als het te warm is, kan dit later de kwaliteit van de afdichting aantasten.

pH-waarde van het verfbad

De pH-waarde moet binnen een zeer nauw bereik worden gehouden, zoals aangegeven door de fabrikant van de kleurstof. Als deze waarde buiten dit bereik komt, kan de kleur van het goud veranderen. Het kan er zelfs voor zorgen dat de kleurstof niet goed hecht.

Voor elektrolytisch kleuren

Bij deze methode worden metaalzouten gebruikt in plaats van organische kleurstoffen. De kleur ontstaat door metaaldeeltjes die zich in de poriën afzetten.

De controlevariabelen zijn hier anders.

| Elektrolytische parameter | Primair effect |

|---|---|

| Spanning | Regelt de deeltjesgrootte en kleur |

| Tijd in zoutbad | Beïnvloedt de diepte en donkerheid |

| Type golfvorm | Beïnvloedt de uiteindelijke kleur en afwerking |

Dit proces levert vaak meer lichtechte kleuren op. Deze zijn ideaal voor architecturale toepassingen. Bij PTSMAKE raden we deze methode vaak aan voor onderdelen die extreem duurzaam moeten zijn. De precieze galvanostatisch6 Controle zorgt voor een uitzonderlijke kleurafstemming tussen verschillende productiebatches, wat cruciaal is voor onze klanten.

Om goud anodiseren onder de knie te krijgen, moet je de kleurstofconcentratie, onderdompelingstijd, badtemperatuur en pH nauwkeurig kunnen regelen. Bij elektrolytische methoden zijn spanning en tijd superbelangrijk. Deze variabelen werken samen om precies de gewenste kleur te krijgen, zodat elk afgewerkt onderdeel consistent en van hoge kwaliteit is.

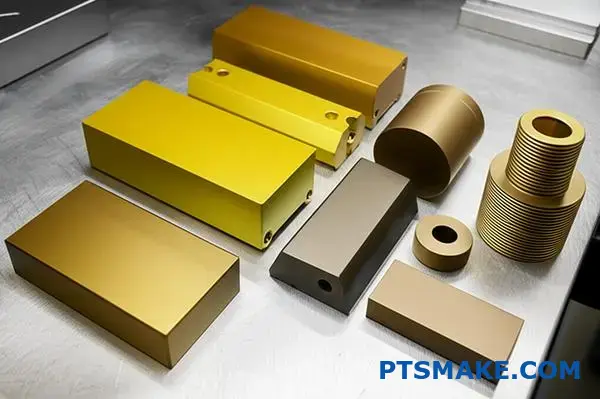

Wat zijn de gangbare tinten van goudkleurig anodiseren?

Wanneer klanten vragen om "goud geanodiseerd aluminium", is mijn eerste vraag vaak: "Welk goud?" Het spectrum is veel breder dan de meeste mensen denken. Het is niet slechts één kleur.

De tinten variëren van licht champagne tot diep, rijk brons. Elke tint geeft uw product een eigen karakter. Deze variatie maakt een nauwkeurige esthetische afstemming mogelijk.

Inzicht in deze opties is essentieel om uw ontwerpintentie te realiseren. Laten we eens kijken naar enkele van de meest voorkomende tinten die we in projecten tegenkomen.

| Naam van de kleur | Algemene beschrijving |

|---|---|

| Champagne goud | Een zeer lichte, subtiele goudkleur met zilveren ondertonen. |

| Lichtgoud (licht goud) | Een zachte, klassieke geelgouden kleur. |

| Messing | Een diepere, meer antieke gele kleur met bruine tinten. |

| Brons | Een donkere, rijke goudkleur met opvallende bruine tinten. |

Hoe worden verschillende goudtinten bereikt?

Het bereiken van een specifieke goudtint draait volledig om procescontrole. De uiteindelijke kleur hangt sterk af van de kleurstofconcentratie in het anodiseerbad. Ook de onderdompelingstijd van het onderdeel is van cruciaal belang.

Langere onderdompeling of een hogere kleurstofconcentratie resulteert doorgaans in een diepere, donkerdere kleur. In eerdere projecten bij PTSMAKE hebben we geleerd om deze parameters nauwkeurig te documenteren. Zo kunnen we de exacte tint repliceren voor toekomstige productieruns.

De kwaliteit van de organische kleurstof zelf is ook erg belangrijk. Belangrijke eigenschappen zoals de kleurstof's lichtechtheid7 bepalen hoe goed de kleur bestand is tegen vervaging bij langdurige blootstelling aan UV-licht. We selecteren kleurstoffen op basis van de eindgebruiksomgeving van het onderdeel.

Kleurcodes gebruiken voor consistentie

Om giswerk te voorkomen, maken we gebruik van kleurcodes. De meeste leveranciers hebben hun eigen aanduidingssystemen. Sommigen verwijzen naar standaarden zoals Pantone om u een bekend uitgangspunt te geven.

De beste werkwijze is echter altijd om een fysiek kleurmonster goed te keuren. Deze stap garandeert dat wat u ziet ook is wat u krijgt. De onderstaande tabel laat zien hoe procesvariabelen het uiteindelijke resultaat beïnvloeden.

| Procesvariabele | Effect op kleur | Controle Belangrijkheid |

|---|---|---|

| Kleurstofconcentratie | Hoger = Donkerder | Hoog |

| Onderdompeltijd | Langer = Donkerder | Hoog |

| Temperatuur bad | Beïnvloedt de opnamesnelheid van kleurstof | Medium |

| Anodische filmdikte | Beïnvloedt de kleurdiepte | Hoog |

Het spectrum aan goudkleurige anodiseringen is enorm, van champagne tot brons. Om een specifieke kleur te verkrijgen, is een nauwkeurige controle van de kleurstofconcentratie en de onderdompelingstijd vereist. Het gebruik van kleurcodes en fysieke monsters is cruciaal om een perfecte, herhaalbare consistentie voor uw onderdelen te garanderen.

Wat zijn de belangrijkste procesvormen om een gouden kleur te verkrijgen?

Het kiezen van de juiste methode voor een gouden afwerking is cruciaal. Het beïnvloedt de duurzaamheid, het uiterlijk en de kosten. Er zijn drie primaire industriële methoden die we vaak overwegen.

Elk heeft zijn eigen voordelen voor specifieke toepassingen. Als je ze begrijpt, kun je een weloverwogen beslissing nemen voor je project.

Snelle vergelijking van methoden voor het kleuren van goud

| Methode | UV-bestendigheid | Kosten | Complexiteit |

|---|---|---|---|

| Biologisch verven | Laag | Laag | Laag |

| Anorganisch verven | Medium | Medium | Medium |

| Elektrolytisch kleuren | Hoog | Hoog | Hoog |

Deze tabel biedt een eenvoudig overzicht. De beste keuze hangt altijd af van het uiteindelijke gebruik en de omgeving van het product.

Wanneer we een gouden afwerking creëren, voegen we niet alleen een kleur toe. We kiezen een proces dat de prestaties en het uiterlijk van het onderdeel op lange termijn bepaalt. Laten we de opties eens bekijken.

Biologisch verven

Deze methode is de meest gangbare en kosteneffectieve. Hierbij wordt het geanodiseerde onderdeel ondergedompeld in een hete organische kleurstofoplossing. De kleur wordt geabsorbeerd in de poreuze anodische laag.

Het grootste nadeel is echter de slechte UV-bestendigheid. De kleuren kunnen na verloop van tijd vervagen door blootstelling aan zonlicht. Dit maakt het ideaal voor producten voor binnen, maar niet voor buitentoepassingen.

Anorganisch verven

Anorganisch verven biedt een verbetering in duurzaamheid. In plaats van organische moleculen worden metaalzouten gebruikt die neerslaan in de poriën. Dit proces zorgt voor een betere lichtechtheid dan organische kleurstoffen.

Het kleurengamma is beperkter, maar de stabiliteit is aanzienlijk beter, waardoor het een solide middenweg is.

Elektrolytisch kleuren

Dit is de beste keuze voor duurzaamheid. Ook bekend als tweestapsverven, worden metaalzouten door middel van een wisselstroomproces aan de basis van de poriën afgezet. Deze methode zorgt voor uitzonderlijk lichtechte kleuren.

De kleur is geen kleurstof, maar een integraal onderdeel van de afwerking. Dit maakt elektrolytische kleuring, die wordt gebruikt om hoogwaardig goud geanodiseerd aluminium te creëren, perfect voor architecturale en automobielonderdelen voor buiten. Dit proces vereist nauwkeurige controle en gespecialiseerde apparatuur, wat de hogere kosten verklaart. De impregnering8 van metaalzouten zorgt ervoor dat de kleur diep wordt ingebed en beschermd.

| Functie | Biologisch verven | Anorganisch verven | Elektrolytisch kleuren |

|---|---|---|---|

| Principe | Absorptie van kleurstofmoleculen | Neerslag van metaalzouten | Elektrolytische afzetting van metalen |

| UV-stabiliteit | Slecht tot Redelijk | Goed | Uitstekend |

| Beste voor | Binnen, consumentenproducten | Algemeen gebruik, gedeeltelijk buitengebruik | Architectuur, buiten |

| Kleurbereik | Zeer breed | Beperkt | Beperkt (brons, goud, zwart) |

Bij het kiezen van het juiste goudkleuringsproces moet een evenwicht worden gevonden tussen kosten, complexiteit en vereiste duurzaamheid. De toepassing bepaalt welke methode het meest geschikt is, of het nu gaat om een eenvoudig onderdeel voor binnenshuis of een duurzaam architecturaal paneel dat tientallen jaren aan de elementen wordt blootgesteld.

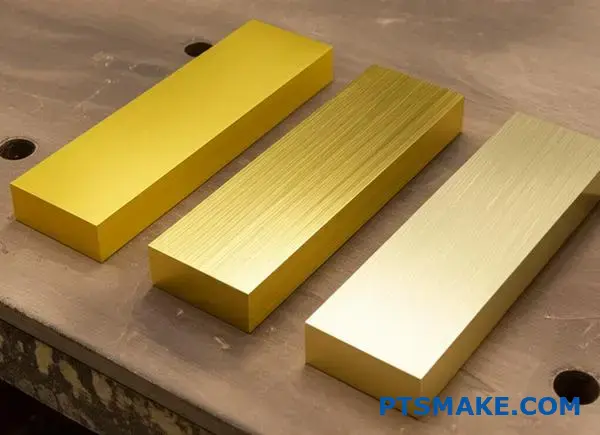

Hoe werken oppervlaktestructuren samen met goudanodiseren?

Het uiteindelijke uiterlijk van een goud geanodiseerd onderdeel wordt niet alleen bepaald door de kleurstof. Het begint eigenlijk al bij de oppervlaktestructuur van het ruwe aluminium. Verschillende voorbehandelingen zorgen voor unieke uitgangspunten voor de kleur.

Deze afwerkingen veranderen de manier waarop licht weerkaatst op het oppervlak. Dit verandert het uiterlijk van de goudkleur drastisch. Een glad, gepolijst oppervlak ziet er heel anders uit dan een ruw, mat oppervlak.

| Voorbehandeling | Resulterende textuur | Goud geanodiseerde look |

|---|---|---|

| Polijsten | Glad, reflecterend | Helder, glanzend |

| Parelstralen | Mat, Uniform | Zacht, satijn |

| Borstelen | Gevoerd, directioneel | Gestreepte, gestructureerde |

Laten we eens kijken hoe deze afwerkingen een onderscheidende uitstraling creëren. Mechanisch polijsten maakt het oppervlak glad voor een spiegelglans. Dit resulteert in een heldere, rijke gouden afwerking. Het zorgt voor een hoge spiegelende reflectie9, waardoor de kleur diep en levendig lijkt.

Door het borstelen ontstaat een lineaire nerf op het aluminium. Dit geeft het goud geanodiseerde aluminium een uniek directioneel uiterlijk. De kleur en glans kunnen veranderen naarmate u uw kijkhoek verandert. Het voegt een gevoel van diepte en visuele textuur toe.

Bij parelstralen wordt gebruik gemaakt van fijne media om een uniforme, niet-reflecterende matte afwerking te creëren. Dit is uitstekend geschikt voor het verkrijgen van een subtiele, satijngouden uitstraling. Het is ook zeer praktisch voor het verbergen van vingerafdrukken en kleine onvolkomenheden in het oppervlak.

Chemische behandelingen spelen ook een grote rol. Bij etsen wordt een bijtende oplossing gebruikt om een schoon, mat oppervlak te creëren. Dit is het tegenovergestelde van chemisch polijsten, waarbij het aluminium wordt gladgemaakt en opgepoetst voordat het wordt geanodiseerd.

| Behandeling | Oppervlakte-effect | Definitieve gouden look |

|---|---|---|

| Chemisch poetsen | Verheldert en verzacht | Hoogglans, levendig |

| Ets | Matteert en reinigt | Verspreid, weinig glans |

Een geëtst onderdeel krijgt dus een zachte, gedempte goudtint. Een chemisch gepolijst onderdeel wordt glanzend en schitterend. In eerdere projecten bij PTSMAKE hebben we klanten begeleid bij het kiezen van de perfecte voorbehandeling voor het door hen gewenste esthetische resultaat.

Kortom, de eerste oppervlakteafwerking is cruciaal. Deze bepaalt het uiteindelijke uiterlijk van uw goud geanodiseerde aluminium onderdeel. Of u nu kiest voor een gepolijste, geborstelde of matte textuur, dit zal de kleurdiepte, glans en het algehele karakter fundamenteel veranderen.

Hoe worden gouden afwerkingen voor verschillende toepassingen geclassificeerd?

Niet alle gouden afwerkingen zijn hetzelfde. De juiste keuze hangt volledig af van de toepassing. Een systeem dat ze classificeert op basis van het eindgebruik helpt daarbij. Het voorkomt kostbare fouten.

We groeperen ze in categorieën. Dit zorgt ervoor dat de afwerking voldoet aan specifieke prestatie-eisen. Denk aan duurzaamheid, blootstelling en esthetiek.

Algemene classificatieniveaus

Hier volgt een eenvoudig overzicht van de belangrijkste klassen. Deze structuur helpt bij het maken van materiaalkeuzes vanaf het begin.

| Klasse | Primaire toepassing |

|---|---|

| Architecturale klasse I | Buitenconstructies met hoge blootstelling |

| Architecturale klasse II | Interieurdecoratie-elementen |

| Autobekleding | Exterieur- en interieuronderdelen voor auto's |

| Consumentenelektronica | Behuizingen en onderdelen voor apparaten |

| Sieraden | Esthetische en cosmetische artikelen |

Deze systematische aanpak is essentieel.

Laten we eens dieper ingaan op wat deze klassen betekenen voor de prestaties. Het is meer dan alleen een label. Het is een belofte van duurzaamheid en functionaliteit. Elke klasse is gekoppeld aan specifieke technische normen.

Prestatienormen per klas

Het echte verschil zit hem in de specificaties. Zo moeten architecturale afwerkingen voor buiten bestand zijn tegen barre weersomstandigheden. Elektronica daarentegen richt zich op het uiterlijk en het gevoel.

Bij PTSMAKE begeleiden we klanten bij deze keuzes. Dit zorgt ervoor dat het eindproduct, zoals een goud geanodiseerd aluminium behuizing, presteert perfect. Het belangrijkste is dat de afwerkingseigenschappen worden afgestemd op de omgeving.

| Klasse | Min. coatingdikte (μm) | Belangrijkste prestatienormen |

|---|---|---|

| Architectuur I | 18+ | Hoge UV-bestendigheid, >3000 uur zoutsproeitest |

| Architectuur II | 10-18 | Matige slijtvastheid, kleurstabiliteit |

| Automotive | 12-25 | Hoge kras- en chemische bestendigheid |

| Elektronica | 5-12 | Esthetische consistentie, matige slijtage |

| Sieraden | 1-5 | Glans, specifieke kleurafstemming |

Het is van cruciaal belang om deze details te begrijpen. We gebruiken vaak geavanceerde tools om kleur en glans te controleren. Zo wordt een consistente kleur vaak gemeten met behulp van spectrofotometrie10. Dit garandeert dat elk onderdeel in een productierun er identiek uitziet. Het kiezen van de verkeerde klasse kan leiden tot voortijdig falen. Een dunne decoratieve afwerking zal niet lang meegaan op een gebouw dat buiten staat.

Het is essentieel om gouden afwerkingen te classificeren op basis van het eindgebruik. Dit systeem koppelt toepassingen, van architectuur tot elektronica, aan duidelijke prestatienormen zoals laagdikte en duurzaamheid. Het zorgt ervoor dat de gekozen afwerking geschikt is voor het beoogde doel en lang meegaat.

Wat is de typische kostenstructuur voor het anodiseren van goud?

Om de kosten van goudanodiseren te begrijpen, moet je niet alleen naar één prijs kijken. Het is een combinatie van factoren. Elk onderdeel is uniek. De grootte, vorm en complexiteit ervan hebben een directe invloed op de uiteindelijke kosten.

Het type aluminiumlegering speelt ook een grote rol. Sommige legeringen zijn moeilijker te anodiseren. Dit vereist meer tijd en middelen.

Belangrijkste kostenfactoren

Deelgrootte en complexiteit

Grotere onderdelen hebben meer tankruimte nodig. Complexe onderdelen met diepe holtes of gaten zijn moeilijk te verwerken. Dit verhoogt de arbeidskosten en de verwerkingstijd.

Partijgrootte

Grotere batches verlagen vaak de kosten per eenheid. Dit komt door efficiëntieverbeteringen bij het opzetten en verwerken. Kleine, op maat gemaakte series hebben een hogere individuele prijs.

Hier volgt een kort overzicht van hoe factoren de prijs beïnvloeden.

| Factor | Lagere kosten | Hogere kosten |

|---|---|---|

| Complexiteit | Eenvoudige, vlakke oppervlakken | Complexe geometrieën |

| Partijgrootte | Groot volume | Enkel prototype |

| Type legering | 6061 aluminium | 2000- of 7000-serie |

| Dikte | Standaard coating | Dikke, beschermende lagen |

Om een nauwkeurige begroting te maken voor een project met goud geanodiseerd aluminium, hebt u een duidelijk kader nodig. De variabelen die we hebben besproken, zijn slechts het begin. Bij PTSMAKE begeleiden we onze klanten bij dit proces. We zorgen ervoor dat er geen verrassingen zijn.

Een kader voor kostenraming

Beschouw de totale kosten als een som van verschillende belangrijke onderdelen. Arbeidskosten vormen vaak het grootste deel. Deze omvatten het monteren van onderdelen, het bewaken van het proces en kwaliteitscontroles.

Vervolgens komen de materialen. Dit omvat chemicaliën, kleurstoffen en elektriciteit. De kosten hiervan kunnen fluctueren. Bijvoorbeeld, het handhaven van de juiste Elektrolytconcentratie11 is cruciaal voor de kwaliteit, maar vereist een zorgvuldig beheer van de middelen.

Rekken en gereedschap

Het is belangrijk hoe een onderdeel in de anodiseertank wordt vastgehouden. Voor ongebruikelijke vormen kan een op maat gemaakte rek nodig zijn. Dit brengt eenmalige gereedschapskosten met zich mee. We bespreken dit altijd vooraf.

Kwaliteitsspecificaties

Strengere toleranties voor kleurconsistentie of dikte vereisen meer controle. Dit betekent intensievere kwaliteitsborgingsmaatregelen. Deze maatregelen verhogen de totale projectkosten.

Hier is een typisch kostenoverzicht in percentages dat we in eerdere projecten hebben gezien.

| Kostencomponent | Typisch percentage |

|---|---|

| Arbeid & Installatie | 40% – 50% |

| Materialen (chemicaliën, kleurstoffen) | 20% – 30% |

| Nutsvoorzieningen (elektriciteit) | 10% – 15% |

| Gereedschap & Rekken | 5% – 10% |

| Kwaliteitscontrole | 5% – 10% |

De kosten van goudanodiseren zijn een puzzel met vele stukjes. De complexiteit van het onderdeel, het type legering, de batchgrootte en de kwaliteitseisen zijn de belangrijkste factoren. Een duidelijk inzicht helpt bij het opstellen van een realistisch budget en het voorkomen van onverwachte uitgaven.

Welke aluminiumlegeringen zijn het meest geschikt voor goudanodiseren?

Het kiezen van de juiste aluminiumlegering is van cruciaal belang. Het is de belangrijkste stap voor een mooie goudkleurige geanodiseerde afwerking. Niet alle legeringen zijn geschikt voor dit proces.

De uiteindelijke kleur en kwaliteit zijn sterk afhankelijk van de samenstelling van de legering. Sommige legeringen produceren een schitterend, consistent goud. Andere kunnen een doffe of ongelijkmatige uitstraling geven.

Hier is een korte compatibiliteitsgids die we bij PTSMAKE gebruiken.

| Gelegeerde serie | Geschiktheid voor goudanodiseren |

|---|---|

| 6xxx (bijvoorbeeld 6061) | Uitstekend |

| 5xxx (bijvoorbeeld 5052) | Uitstekend |

| 1xxx (bijvoorbeeld 1100) | Goed |

| 7xxx (bijvoorbeeld 7075) | Goed (met zorg) |

| 2xxx / 3xxx | Slecht |

Deze tabel biedt een uitgangspunt. De beste keuze hangt altijd af van uw specifieke toepassing en cosmetische vereisten.

Het geheim van een perfect goud geanodiseerd aluminium onderdeel ligt in de chemische samenstelling van het metaal. De specifieke elementen die aan het aluminium worden toegevoegd, hebben een directe invloed op het eindresultaat.

Waarom zuiverdere legeringen uitblinken

Legeringen zoals de 5xxx- en 6xxx-serie zijn ideaal. Ze bevatten voornamelijk magnesium en silicium. Deze elementen anodiseren schoon.

Ze vormen een heldere, poreuze anodische laag. Deze structuur neemt de goudkleurige kleurstof gemakkelijk op. Het resultaat is een consistente, levendige en decoratieve afwerking. Dit is wat de meeste van onze klanten willen voor hun hoogwaardige producten.

De uitdaging met andere elementen

Daarentegen zijn legeringen met een hoog kopergehalte, zoals de 2xxx-serie, problematisch. Het koper anodiseert niet gelijkmatig met het aluminium.

Dit creëert microscopisch kleine intermetallische verbindingen12 aan de oppervlakte. Dit kan leiden tot zwarte vlekjes of een modderige, inconsistente kleur. Het verpest de cosmetische aantrekkingskracht. Gietlegeringen met een hoog siliciumgehalte hebben te maken met soortgelijke problemen en produceren vaak een grijzige ondertoon.

Op basis van onze tests is dit hoe de belangrijkste elementen de afwerking beïnvloeden.

| Element | Impact op het anodiseren van goud | Resulterend uiterlijk |

|---|---|---|

| Magnesium (Mg) | Uitstekende kleurstofabsorptie | Helder, consistent goud |

| Silicium (Si) | Goed (laag %), Slecht (hoog %) | Helder (laag Si), Grijsachtig/troebel (hoog Si) |

| Koper (Cu) | Slechte kleurstofopname | Donkere vlekjes, ongelijkmatige kleur |

| Zink (Zn) | Eerlijk, kan een gele tint veroorzaken | Kan de goudkleur veranderen |

Voor een onberispelijke decoratieve gouden afwerking is de keuze van de legering van cruciaal belang. Legeringen zoals 6061 en 5052 zijn de beste keuze vanwege hun zuivere samenstelling, waardoor een gelijkmatige en levendige kleurstofabsorptie mogelijk is. Vermijd legeringen met een hoog kopergehalte om cosmetische defecten te voorkomen.

Wat zijn de meest voorkomende defecten bij het anodiseren van goud?

Goudanodiseren zorgt voor een prachtige en beschermende afwerking. Om perfectie te bereiken, is echter een strikte procescontrole vereist. Als er iets misgaat, kunnen er defecten ontstaan.

Deze gebreken hebben invloed op zowel het uiterlijk als de functionaliteit. Ze kunnen variëren van lichte kleurveranderingen tot ernstige schade aan het oppervlak.

Veelvoorkomende visuele gebreken

De meest voorkomende problemen zijn visuele problemen. Deze zijn gemakkelijk te herkennen, maar kunnen lastig op te lossen zijn.

| Defect | Algemeen uiterlijk |

|---|---|

| Kleuruniformiteit | Verschillende tinten goud tussen batches |

| Poederachtig oppervlak | Een dof, krijtachtig gevoel in plaats van een gladde afwerking |

Naast de voor de hand liggende visuele problemen kunnen er ook verschillende procesgerelateerde defecten optreden. Deze kunnen de integriteit van de beschermlaag op uw goudgeanodiseerde aluminium onderdelen aantasten.

Door het proces veroorzaakte defecten

Deze gebreken wijzen vaak op specifieke problemen binnen het anodiseerproces.

Reksporen zijn kleine, onbeklede plekken. Ze worden achtergelaten door de bevestigingen waarmee het onderdeel tijdens de behandeling wordt vastgehouden. Bij PTSMAKE richten we ons op slim ontwerp van bevestigingen om deze sporen zo klein en onopvallend mogelijk te maken.

Putjes en verbranding zijn ernstiger. Putjes verschijnen als kleine holtes op het oppervlak. Verbranding zorgt voor een donker, ruw gebied waar de coating beschadigd is. Dit wordt vaak veroorzaakt door overmatig stroomdichtheid13 op bepaalde plekken.

Het belang van een goede afdichting

Na het kleuren worden de poriën van de coating verzegeld. Als deze stap onvolledig is, leidt dit tot een slechte afdichting. Dit kan ervoor zorgen dat de kleur gaat bloeden of vervagen en vermindert de corrosiebestendigheid.

| Defect | Primaire oorzaak | Belangrijkste aandachtsgebied |

|---|---|---|

| Reksporen | Onderdeelhouder | Ontwerp en plaatsing van rekken |

| Pitting | Chemische onbalans | Controle van badoplossingen |

| Brandend | Hoge elektrische stroom | Stroomvoorzieningsregeling |

| Slechte afdichting | Onjuiste temperatuur of tijd | Parameters van het afdichtingsbad |

Om een onberispelijke goudkleurige geanodiseerde afwerking te verkrijgen, moeten zowel visuele als procesgerelateerde defecten worden voorkomen. Problemen zoals kleurvariatie, verbranding en slechte afdichting wijzen allemaal op de noodzaak van een strengere controle van het anodisatieproces, van begin tot eind.

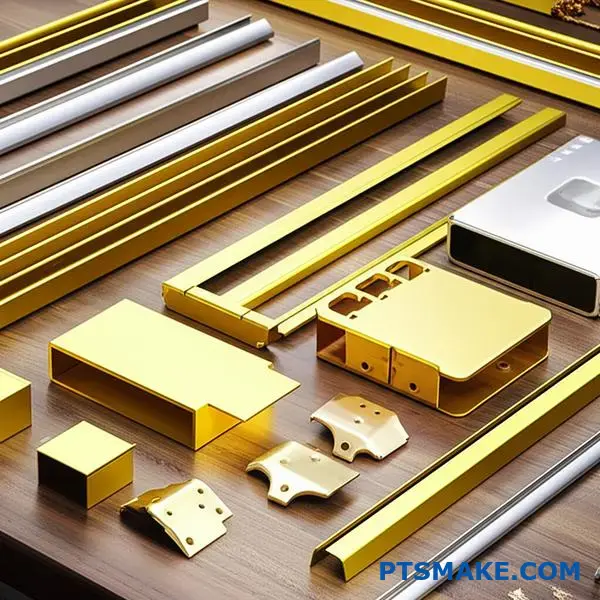

Welke toepassingen maken gebruik van verschillende klassen van goudanodiseren?

Goud anodiseren is geen standaardoplossing. De juiste klasse hangt volledig af van het uiteindelijke gebruik van het product. Een cosmetisch onderdeel heeft een andere afwerking nodig dan een industrieel onderdeel.

We begeleiden klanten vaak naar de beste keuze. Dit zorgt voor zowel een aantrekkelijk uiterlijk als langdurige prestaties voor hun goud geanodiseerde aluminium onderdelen.

Decoratieve versus functionele behoeften

Voor puur esthetische onderdelen werkt een dunnere coating goed. Dit geldt bijvoorbeeld voor cosmetische verpakkingen of awardplaquettes.

Functionele onderdelen stellen hogere eisen. Ze hebben dikkere, hardere coatings nodig voor slijtvastheid en corrosiebestendigheid. Denk bijvoorbeeld aan hoogwaardige fietsonderdelen.

Hier is een korte handleiding:

| Toepassing | Primaire behoefte | Typische les |

|---|---|---|

| Cosmetische verpakkingen | Visuele aantrekkingskracht | Klasse II |

| Architecturale afwerking | UV-bestendigheid | Klasse I of II |

| Audio-frontplaten | Duurzaamheid en uiterlijk | Klasse II |

| Fietsonderdelen | Slijtvastheid | Klasse I |

Het kiezen van de juiste anodisatieklasse is cruciaal. Het heeft een directe invloed op de levensduur, het uiterlijk en de prestaties van een product. Bij PTSMAKE stemmen we de afwerkingseigenschappen af op de praktische eisen van de toepassing.

De afwerking afstemmen op de functie

Laten we eens kijken naar enkele specifieke voorbeelden. Frontpanelen van hoogwaardige audioapparatuur hebben een duurzame, krasbestendige afwerking nodig die er ook nog eens luxe uitziet. Een klasse II goudanodisering is hier perfect voor. Het biedt een uitstekende balans.

Architecturale raamkozijnen worden voortdurend blootgesteld aan zon en regen. Ze hebben een afwerking van klasse I of een dikke afwerking van klasse II nodig. Dit zorgt voor een uitstekende UV-stabiliteit en corrosiebescherming. De focus ligt op duurzaamheid, niet alleen op het oorspronkelijke uiterlijk. Dit proces creëert een beschermende laag door middel van elektrolytische passivering14.

Smartphones worden dagelijks gebruikt. Hun behuizing moet een afwerking hebben die bestand is tegen vingerafdrukken, krassen en kleine schokken. Een op maat gemaakte Class II-afwerking biedt deze duurzaamheid zonder dat het gewicht of de dikte aanzienlijk toeneemt.

Toepassingsgestuurde specificaties

De beslissing hangt altijd af van het eindgebruik. We evalueren de unieke omgeving en stressfactoren van elk project. Zo zorgen we ervoor dat de gekozen afwerking jarenlang naar verwachting presteert.

| Productvoorbeeld | Belangrijkste vereiste | Waarom deze cursus? |

|---|---|---|

| Smartphone behuizing | Krasbestendigheid | Dagelijks gebruik vereist een duurzaam oppervlak |

| Raamkozijn | UV-/corrosiebestendigheid | Moet bestand zijn tegen weersomstandigheden buitenshuis |

| Hoogwaardige hub | Schuurweerstand | Bestand tegen wrijving en mechanische belasting |

Het kiezen van de juiste klasse voor goudanodiseren is een kwestie van evenwicht. Hierbij moet rekening worden gehouden met de omgeving van het product, het gebruik ervan en de gewenste uitstraling. Van decoratieve sierlijsten tot onderdelen die aan hoge slijtage onderhevig zijn: elke toepassing bepaalt de ideale afwerking voor prestaties en duurzaamheid.

Hoe verhouden goudanodiseringsprocessen zich tot elkaar op milieugebied?

Bij het kiezen van het juiste goudanodisatieproces gaat het om meer dan alleen esthetiek. De impact op het milieu is een belangrijke factor. Verschillende methoden hebben unieke chemische en energiebehoeften.

Belangrijke omgevingsfactoren

Elk proces laat een voetafdruk achter. We moeten rekening houden met de gebruikte chemicaliën, het geproduceerde afval en het verbruikte energie. Dit helpt ons om verantwoorde keuzes te maken.

Proceschemie is belangrijk

Het type zuur en kleurstof dat wordt gebruikt, is van cruciaal belang. Zwavelzuur wordt vaak gebruikt, maar de verwijdering ervan vereist zorgvuldig beheer. Dit heeft een directe invloed op de algehele duurzaamheid van het creëren van een mooie goudkleurige geanodiseerde aluminiumafwerking.

| Anodiseermethode | Primaire chemische stof | Belangrijkste milieukwestie |

|---|---|---|

| Zwavelzuur (type II) | Zwavelzuur | Zuurneutralisatie in afvalwater |

| Elektrolytisch kleuren | Metaalzouten (bijv. tin) | Zware metalen in afvalwater |

| Biologisch verven | Organische kleurstoffen | Verschilt per kleurstof; sommige zijn gevaarlijk |

Laten we dieper ingaan op de specifieke effecten van kleurstoffen. De keuze tussen elektrolytische kleurstoffen en organische kleurstoffen brengt een aanzienlijke afweging op milieugebied met zich mee. Dit is een onderwerp dat we bij PTSMAKE vaak met klanten bespreken.

Elektrolytisch kleuren: duurzaamheid versus afval

Bij elektrolytisch kleuren worden anorganische metaalzouten gebruikt. Bij deze methode worden metalen zoals tin in de anodische poriën afgezet. Het resultaat is een uiterst duurzame, UV-bestendige afwerking.

Het proces introduceert echter zware metalen in het spoelwater. Dit effluent15 vereist uitgebreide en kostbare afvalwaterzuivering. Een correcte behandeling is absoluut noodzakelijk om milieuverontreiniging te voorkomen.

Organische kleurstoffen: eenvoud versus stabiliteit

Biologisch verven is eenvoudiger. Hierbij wordt het onderdeel ondergedompeld in een hete verfoplossing. Deze methode biedt een breed scala aan kleuren.

De belangrijkste zorg betreft de aard van de kleurstoffen. Sommige zijn onschadelijk, terwijl andere verontreinigende stoffen of vluchtige organische stoffen (VOS) kunnen bevatten. De stabiliteit en biologische afbreekbaarheid van deze kleurstoffen lopen sterk uiteen.

Energieverbruik

Alle anodisatieprocessen zijn energie-intensief. Er is veel elektriciteit nodig voor de gelijkrichter en voor het koelen van het zuurbad. Uit onze tests blijkt dat langere anodisatietijden voor dikkere coatings direct leiden tot een hoger energieverbruik.

| Kleurmethode | Complexiteit van afvalwater | Energieverbruik | Gezondheids-/veiligheidsrisico |

|---|---|---|---|

| Elektrolytisch | Hoog (zware metalen) | Matig tot hoog | Matig (metaalzouten) |

| Organische kleurstof | Laag tot gemiddeld | Laag tot gemiddeld | Verschilt (kleurstofchemie) |

Bij de keuze voor een goudanodiseringsproces moet een evenwicht worden gevonden tussen duurzaamheid en verantwoordelijkheid voor het milieu. Belangrijke factoren zijn chemisch afval, met name zware metalen afkomstig van elektrolytische kleuring, en het totale energieverbruik. Elke methode heeft een unieke voetafdruk die zorgvuldig moet worden beheerd.

Hoe is de toeleveringsketen voor het anodiseren van goud gestructureerd?

Heb je je ooit afgevraagd hoe een ontwerp een afgewerkt, goud geanodiseerd onderdeel wordt? Het is een zeer gestructureerd proces. Een duidelijke workflow is daarbij essentieel.

Dit proces zorgt ervoor dat het eindproduct aan alle specificaties voldoet. Er zijn verschillende belangrijke spelers bij betrokken, die elk een cruciale rol spelen van begin tot eind. Laten we eens kijken hoe het proces doorgaans verloopt.

De eerste fasen van de workflow

Als je de eerste stappen begrijpt, kun je later dure fouten voorkomen. Het begint allemaal met een duidelijk plan.

| Stadium | Belangrijke speler | Primaire actie |

|---|---|---|

| 1. Ontwerp en specificaties | OEM / Ontwerper | Tekeningen maken, kleur en specificaties definiëren |

| 2. Onderdeelproductie | Machinewerkplaats | Ruw aluminium machinaal bewerken volgens specificaties |

Deze gestructureerde aanpak is essentieel voor succes.

Een diepere blik op elke rol

Een succesvol resultaat hangt af van elke schakel in de toeleveringsketen. Duidelijke communicatie en duidelijk omschreven verantwoordelijkheden zijn essentieel voor het creëren van hoogwaardige goud geanodiseerde aluminium onderdelen. Elke fase bouwt direct voort op de vorige.

De OEM/ontwerper: de architect

De reis begint bij de Original Equipment Manufacturer (OEM) of ontwerper. Zij maken de blauwdruk. Deze omvat de afmetingen van de onderdelen, toleranties en de exacte specificaties voor de geanodiseerde afwerking. Zij bepalen de kleur, de dikte van de coating en eventuele prestatie-eisen, zoals corrosiebestendigheid.

De fabricagewerkplaats: De bouwer

Dit is waar partners zoals wij bij PTSMAKE onze rol spelen. Wij nemen het ruwe aluminium en bewerken het onderdeel volgens de precieze specificaties van de ontwerper. De kwaliteit van de oppervlakteafwerking is in dit stadium cruciaal. Een slechte afwerking kan niet worden verborgen door anodiseren.

De anodiseerwerkplaats: de afwerker

Het bewerkte onderdeel gaat vervolgens naar een gespecialiseerd anodiseerbedrijf. Zij voeren de elektrolytische passivering16 proces om een duurzame oxidelaag te creëren. Vervolgens brengen ze de specifieke goudkleurige kleurstof aan om te voldoen aan de kleurstandaard van de OEM. Hun expertise ligt uitsluitend op het gebied van oppervlakteafwerking.

Kwaliteitscontrole: The Guardian

Kwaliteitscontrole is niet slechts één stap, maar een continu proces. We voeren controles uit voordat onderdelen worden verzonden voor anodiseren. De anodiseerder controleert zijn eigen werk. Ten slotte zorgt een uitgebreide inspectie ervoor dat het onderdeel aan alle specificaties voldoet voordat het bij de eindgebruiker terechtkomt.

| Speler | Belangrijkste verantwoordelijkheid | Verificatiepunt |

|---|---|---|

| OEM/Ontwerper | Duidelijke specificaties vaststellen | Eindbeoordeling van het product |

| Fabricagewerkplaats | Precisiebewerking, oppervlaktevoorbereiding | Inspectie vóór het anodiseren |

| Anodiseerbedrijf | De afwerking volgens specificatie aanbrengen | Controles na het anodiseren |

| QC Labs | Onafhankelijke verificatie | Gedurende het hele proces |

De reis van een digitaal ontwerp naar een fysiek onderdeel omvat verschillende cruciale fasen. Elke speler, van de OEM die de specificaties vaststelt tot het QC-team dat de eindcontroles uitvoert, is verantwoordelijk voor het succes van het project en de kwaliteit van het eindproduct.

Geef een overzicht van het stapsgewijze proces voor het goudanodiseren van een onderdeel.

Het creëren van een consistente goudkleurige geanodiseerde aluminiumafwerking vereist een nauwkeurig, herhaalbaar proces. Bij PTSMAKE vertrouwen we op een gedetailleerd stroomschema. Dit zorgt ervoor dat elk onderdeel aan de specificaties voldoet.

Het traject van ruw materiaal tot eindproduct verloopt systematisch. Elke fase bouwt voort op de vorige.

Het anodiseren-werkproces

Deze workflow is onze routekaart voor kwaliteit. Het garandeert uniformiteit en duurzaamheid voor elk onderdeel dat we produceren.

| Stadium | Primair doel |

|---|---|

| Reinigen en ontvetten | Verwijder alle oliën en verontreinigingen. |

| Ets | Creëer een uniform, mat oppervlak. |

| Ontsmetting | Verwijder legeringsresten na het etsen. |

| Anodiseren | Bouw de anodische oxidelaag op. |

| Verven | Geef de gewenste goudkleur. |

| Afdichten en drogen | Sluit de poriën en hard de afwerking uit. |

Deze gestructureerde aanpak is onmisbaar voor succes.

Een processtroomdiagram is meer dan een takenlijst. Het is ons belangrijkste document voor kwaliteitscontrole. Elke stap heeft specifieke parameters die we nauwlettend in de gaten houden. Elke afwijking kan het eindresultaat in gevaar brengen.

Kritische controlepunten

Beschouw reinigen als de basis. Als er olie of vuil achterblijft, wordt de anodiseerlaag ongelijkmatig. Dit veroorzaakt vlekkerige plekken in de uiteindelijke goudkleur. Dit hebben we al vroeg in onze projecten geleerd.

De anodiseertank is het hart van het proces. We regelen de spanning, temperatuur en [elektrolyt]().17 concentratie met uiterste precisie. Deze variabelen hebben een directe invloed op de dikte en hardheid van de oxidelaag.

Van proces tot perfectie

Zelfs de ontroeteling is cruciaal. Als je deze stap overslaat of niet goed uitvoert, blijven er metaalresten achter. Deze "roet" zorgt ervoor dat de kleurstof niet gelijkmatig in de poriën kan doordringen.

Hier ziet u hoe kleine procesfouten tot grote problemen kunnen leiden.

| Uitgave | Potentiële oorzaak Fase |

|---|---|

| Slechte kleefkracht van de kleurstof | Onvolledige ontroesting |

| Witte of poederachtige vlekjes | Onjuiste afdichting |

| Dunne coating | Onjuiste anodisatietijd/spanning |

| Inconsistente kleur | Verontreinigd verfbad |

Ten slotte zorgt de afdichtingsstap ervoor dat de kleur behouden blijft. Het biedt ook cruciale corrosiebestendigheid voor het goud geanodiseerde aluminium onderdeel. Een slechte afdichting betekent een korte levensduur. Het is een eenvoudige, maar essentiële laatste stap.

Een gedetailleerd stroomschema vormt de blauwdruk voor hoogwaardig goudanodiseren. Elke stap, van de eerste reiniging tot de uiteindelijke afdichting, is een cruciaal controlepunt. Door dit proces te volgen, wordt een duurzame en visueel perfecte afwerking van elk afzonderlijk onderdeel gegarandeerd.

Welke parameters moeten worden gecontroleerd voor een consistente kleur?

Een procescontroleplan (PCP) is uw routekaart. Het zorgt ervoor dat elk onderdeel er hetzelfde uitziet. Zonder een PCP kunt u alleen maar gissen.

Voor afwerkingen zoals goud geanodiseerd aluminium is dit van cruciaal belang. U moet elke variabele definiëren en controleren. Het plan bestaat uit drie kernfasen.

De drie pijlers van kleurcontrole

Elke fase heeft een specifieke taak. Anodiseren legt de basis. Kleuren voegt de tint toe. Verzegelen beschermt de uiteindelijke afwerking.

| Stadium | Primair doel |

|---|---|

| Anodiseren | Maak een poreuze oxidelaag |

| Kleuren | Deponeer kleurstof in de poriën |

| Afdichting | Sluit de poriën om de kleur vast te houden |

Het beheersen van deze stappen is de enige manier om echte kleurconsistentie te bereiken.

Om een specifieke goudtint te verkrijgen, is een gedetailleerd PCP onontbeerlijk. Het verplaatst de kwaliteitscontrole van een eindcontrole naar een proactief systeem dat tijdens het proces wordt toegepast. Bij PTSMAKE stellen we deze plannen samen met onze klanten op. Zo wordt gegarandeerd dat het eerste onderdeel overeenkomt met het laatste.

Parameters voor het anodiseren

Deze eerste stap creëert de poreuze anodische film. De structuur van deze film heeft een directe invloed op hoe deze de kleurstof opneemt. Controle Huidige dichtheid18 is bijzonder belangrijk voor de uniformiteit van de laag.

| Parameter | Aanvaardbaar venster (voorbeeld goud) |

|---|---|

| Temperatuur | 18-22 °C (64-72 °F) |

| Spanning / Stroom | 12-18 V / 12-15 A/ft² |

| Zwavelzuur | 180-200 g/l |

| Anodiseertijd | 30-45 minuten |

Parameters voor kleuren (verven)

Hier vult de kleurstof de poriën die tijdens het anodiseren zijn ontstaan. Zelfs kleine veranderingen kunnen aanzienlijke kleurverschuivingen veroorzaken. Op basis van onze tests zijn tijd en temperatuur de meest gevoelige variabelen voor goudkleurstoffen.

| Parameter | Aanvaardbaar venster (voorbeeld goud) |

|---|---|

| Kleurstofconcentratie | 5-10 g/l |

| pH-niveau | 5,0 – 6,0 |

| Temperatuur | 55-65 °C (131-149 °F) |

| Onderdompeltijd | 5-10 minuten |

Afdichtingsparameters

Door afdichting worden de poriën gesloten, waardoor de kleur wordt vastgehouden en corrosiebestendigheid wordt geboden. Onjuiste afdichting kan leiden tot kleurvervaging of -verlies.

| Parameter | Aanvaardbaar venster (voorbeeld goud) |

|---|---|

| Type afdichting | Hydrothermaal bij gemiddelde temperatuur |

| Temperatuur | 85-95 °C (185-203 °F) |

| pH-niveau | 5,5 – 6,5 |

| Afdichtingstijd | 15-20 minuten |

Een gedetailleerd procescontroleplan is essentieel. Hierin worden nauwkeurige werkingsvensters voor anodiseren, kleuren en afdichten gedefinieerd. Deze methodische aanpak transformeert kleurconsistentie van een kunst tot een herhaalbare wetenschap, waardoor voorspelbare resultaten voor elke productierun worden gegarandeerd.

Specificeer het volledige proces voor een hoogwaardig elektronisch apparaat.

Het creëren van een onberispelijke gouden afwerking op een vlaggenschip-smartphone is geen tovenarij. Het is pure technische precisie. Het vereist vanaf het begin een gedetailleerde specificatie.

Dit document fungeert als onze blauwdruk. Het begeleidt elke stap om dat perfecte cosmetische uiterlijk te bereiken. Dit proces zorgt voor consistentie over miljoenen eenheden.

Belangrijkste specificatiefasen

Het proces begint met de materiaalkeuze. Daarna volgt de voorbereiding van het oppervlak en ten slotte het anodiseren en kleuren. Gedurende het hele proces is een strenge kwaliteitscontrole essentieel.

| Stadium | Belangrijke overwegingen |

|---|---|

| Legeringkeuze | Anodiseerrespons en uiteindelijke kleur |

| Voorafgaande afwerking | Oppervlaktestructuur en reinheid |

| Anodiseren | Laagdikte en duurzaamheid |

| Kwaliteitscontrole | Cosmetische en fysieke perfectie |

Legering en oppervlaktevoorbereiding

De keuze van de aluminiumlegering vormt de basis. Voor een hoogwaardige goudkleurige geanodiseerde aluminiumafwerking raad ik doorgaans de 6000-serie aan, met name 6063. De samenstelling ervan zorgt voor een heldere, consistente kleuropname.

De 7000-serie is weliswaar sterker, maar kan een doffere, gelige tint geven. Dit komt door het hogere zinkgehalte. Dit is niet ideaal voor een luxe product.

De voorbereiding van het oppervlak is net zo belangrijk. Een specifieke volgorde zorgt voor het gewenste tactiele gevoel en uiterlijk. Het zorgt er ook voor dat het oppervlak perfect schoon is voor het anodiseren. In een van onze eerdere projecten ontdekten we dat een fijne parelstraal gevolgd door een lichte chemische etsing een hoogwaardige matte afwerking oplevert. Dit minimaliseert lichtreflectie en verbergt vingerafdrukken.

Parameters voor anodiseren en kleuren

Het anodisatieproces zorgt voor een duurzame, poreuze oxidelaag. Deze laag wordt vervolgens doordrenkt met organische kleurstof om de gouden kleur te creëren. Nauwkeurige controle is hierbij van cruciaal belang. We vertrouwen op strikte galvanostatische regeling19 om een constante stroomdichtheid te behouden.

Dit zorgt voor een gelijkmatige laaggroei over complexe geometrieën. Elke afwijking kan zichtbare kleurverschillen veroorzaken.

| Parameter | Specificatie | Tolerantie |

|---|---|---|

| Concentraat zwavelzuur. | 180 g/l | ±10 g/l |

| Temperatuur bad | 20 °C | ±1°C |

| Huidige dichtheid | 1,5 A/dm² | ±0,1 A/dm² |

| Kleurstofconcentratie | 5 g/l | ±0,5 g/l |

| Afdichtingstijd | 30 minuten | ±2 minuten |

Door deze strenge controle garanderen we dat elk onderdeel er identiek uitziet en aanvoelt. Dit is een onmisbaar onderdeel van hoogwaardige productie.

Een perfecte goudkleurige geanodiseerde aluminiumafwerking is het resultaat van een zorgvuldig gepland proces. Van de specifieke legeringskeuze tot een nauwkeurige oppervlaktevoorbereiding en streng gecontroleerde anodisatieparameters: elk detail is belangrijk. Het specificatiedocument is de sleutel tot het bereiken van deze herhaalbare perfectie.

Het niet-onderhandelbare QC-plan

Een sterke specificatie is nutteloos zonder een streng kwaliteitscontroleplan om deze te handhaven. Voor een premium apparaat is kwaliteitscontrole niet alleen een laatste controle. Het vindt plaats in elke fase van het proces.

Ons kwaliteitscontroleplan richt zich zowel op cosmetische als prestatiegerelateerde maatstaven. We laten geen ruimte voor fouten.

Cosmetische inspectie

Visuele perfectie staat voorop. We gebruiken zowel geautomatiseerde als menselijke inspectie onder gecontroleerde lichtomstandigheden om te controleren op eventuele gebreken.

- Kleuruniformiteit: We gebruiken een spectrofotometer om de kleur te meten ten opzichte van een referentiemonster. De Delta E-waarde moet kleiner zijn dan 1,0.

- Oppervlaktefouten: We controleren op krassen, putjes of andere onvolkomenheden. Onze norm is dat er vanaf een afstand van 30 cm geen zichtbare gebreken mogen zijn.

Fysieke testen

De afwerking moet ook duurzaam zijn. Ze moet bestand zijn tegen dagelijks gebruik.

- Laagdikte: We gebruiken wervelstroomtesten om te controleren of de anodische laag binnen de specificatie van 12-15 micron valt.

- Schuurweerstand: Een Taber-test garandeert dat het oppervlak bestand is tegen slijtage en scheurtjes, door langdurig gebruik te simuleren.

Deze veelzijdige benadering van kwaliteitscontrole zorgt ervoor dat elke smartphonebehuizing voldoet aan de luxe standaard die consumenten verwachten.

Veelgestelde vragen

Waarom wordt 6063 aluminiumlegering geprefereerd voor een gouden afwerking?

De 6063-legering heeft een lager gehalte aan elementen zoals koper en zink in vergelijking met andere series zoals 7000. Deze elementen kunnen het anodisatieproces verstoren, wat vaak leidt tot een troebele of inconsistente kleur. 6063 biedt een helderdere, duidelijkere basis voor het verven.

Kan de oppervlaktestructuur invloed hebben op de uiteindelijke goudkleur?

Absoluut. Een ruwere textuur, zoals die ontstaat door een zware parelstraalbehandeling, verspreidt het licht meer. Hierdoor kan de goudkleur lichter en matter lijken. Een gladder, gepolijst oppervlak zorgt voor een meer reflecterende, diepere goudkleur. De voorbehandeling moet consistent zijn.

Van specificatie naar realiteit

Een gedetailleerde specificatie is de essentiële blauwdruk voor het bereiken van een goud geanodiseerde aluminium afwerking van wereldklasse. De echte uitdaging ligt echter in het uitvoeren van dat plan met absolute precisie en consistentie, onderdeel na onderdeel.

Bij PTSMAKE blinken we uit in het omzetten van deze veeleisende specificaties in tastbare, onberispelijke componenten. Met onze diepgaande expertise in precisie-CNC-bewerking en -afwerking helpen we onze partners hun hoogwaardige elektronische apparaten tot leven te brengen, waarbij we ervoor zorgen dat elk product voldoet aan de hoogste normen van kwaliteit en cosmetische perfectie.

Wanneer zou u kiezen voor anodiseren in plaats van goud PVD of verf?

Het kiezen van de juiste gouden afwerking is cruciaal. Het heeft invloed op het uiterlijk, het gevoel en de prestaties. Anodiseren, PVD en verf bieden elk unieke voordelen. Deze beslissing kan complex aanvoelen.

Mijn doel is om dit voor u te vereenvoudigen. We gebruiken een duidelijke beslissingsmatrix. Deze helpt u bij het kiezen van de beste optie voor uw specifieke productbehoeften. Laten we eens kijken naar de belangrijkste factoren waarmee u rekening moet houden.

| Afwerking | Beste voor | Belangrijkste eigenschap |

|---|---|---|

| Anodiseren | Aluminium onderdelen | Metallic gevoel |

| Goud PVD | Slijtagegevoelige onderdelen | Duurzaamheid |

| Verf | Goedkope artikelen | Kleurenvariatie |

Dit kader helpt u bij uw keuze. Het zorgt ervoor dat uw product er niet alleen geweldig uitziet, maar ook perfect functioneert.

Om de juiste keuze te maken, moet je verder kijken dan je neus lang is. Bij PTSMAKE begeleiden we onze klanten dagelijks bij dit proces. Het gaat niet alleen om de kleur, maar ook om het afstemmen van de afwerking op de eisen van de toepassing.

Een gedetailleerde vergelijking is het beste hulpmiddel. We hebben deze matrix ontwikkeld op basis van projectgegevens. Hierin worden de belangrijkste factoren waarmee u te maken krijgt, afgewogen. Het proces voor goud geanodiseerd aluminium omvat bijvoorbeeld elektrolytische passivering20 waardoor het oppervlak fundamenteel verandert.

| Criterium | Goud anodiseren | Goud PVD | Goudverf |

|---|---|---|---|

| Duurzaamheid | Hoog (integraal) | Zeer hoog | Laag tot gemiddeld |

| Kosten | Medium | Hoog | Laag |

| Kleurencombinatie | Goed | Uitstekend | Uitstekend |

| Metallic gevoel | Behouden | Behouden | Verloren |

| Geleidbaarheid | Laag (isolator) | Hoog | Geen |

| Milieu | Matig | Laag | Hoog (VOS) |

Rechtvaardiging voor specifieke producten

Geval 1: Hoogwaardige audioknoppen

Voor een hoogwaardige audioknop, goud anodiseren is perfect. Het behoudt het scherpe, metalen gevoel van bewerkt aluminium. De afwerking is duurzaam genoeg voor veelvuldig gebruik en biedt een superieure gebruikerservaring.

Geval 2: Luxe horlogekasten

Hier, Goud PVD is de winnaar. Het biedt een uitzonderlijke kras- en slijtvastheid. Dit is essentieel voor een item dat dagelijks wordt gedragen. Het heeft ook een consistente, rijke gouden kleur die kwaliteit uitstraalt.

Geval 3: Promotietrofeeën voor eenmalig gebruik

Voor goedkope promotieartikelen, goudverf is de meest praktische keuze. Het is goedkoop en kan snel worden geproduceerd. Duurzaamheid is voor deze toepassingen niet van primair belang.

Deze beslissingsmatrix biedt een duidelijk pad. Door duurzaamheid, kosten, gevoel en andere factoren te evalueren, kunt u met vertrouwen de ideale gouden afwerking selecteren. De beste keuze sluit altijd aan bij de specifieke functie en marktpositie van uw product.

Hoe kunt u kleurconsistentie tussen productiebatches garanderen?

Een robuuste strategie voor kleurbeheer is uw beste verdediging tegen variaties tussen batches. Het gaat niet om giswerk, maar om het creëren van een herhaalbaar, datagestuurd proces.

Dit begint met een "master sample". Dit is uw perfecte kleurreferentie.

De Stichting: Uw Master Sample

Het mastermonster wordt de maatstaf voor alle toekomstige productieruns. Het is het enige exemplaar waarvan iedereen vindt dat het correct is. Alle andere onderdelen moeten hiermee overeenkomen.

Waarom verlichting cruciaal is

Kleuren kunnen er onder verschillende lichtomstandigheden anders uitzien. Daarom beoordelen we het mastermonster en de productieonderdelen altijd onder gecontroleerde, consistente lichtomstandigheden om fouten te voorkomen.

| Lichtomstandigheden | Kleurweergave | Consistentierisico |

|---|---|---|

| Gecontroleerde D65-lichtbak | Echte, consistente kleur | Laag |

| Kantoorverlichting | Kan scheef groen/blauw lijken | Hoog |

| Zonlicht (variabel) | Veranderingen gedurende de dag | Hoog |

Kleur kwantificeren met technologie

Alleen vertrouwen op het menselijk oog leidt tot inconsistentie. Wij gebruiken nauwkeurige instrumenten om kleur om te zetten in objectieve gegevens, waardoor subjectiviteit uit de vergelijking wordt gehaald. Dit is van cruciaal belang voor materialen zoals goud geanodiseerd aluminium, waarbij kleine verschuivingen zeer opvallend kunnen zijn.

A spectrofotometer21 is een belangrijk instrument in dit proces. Het meet de kleur van een oppervlak en levert nauwkeurige gegevens op. We gebruiken deze gegevens om een acceptabel kleurvenster vast te stellen.

Dit venster wordt vaak gedefinieerd door een CIELAB ΔE-waarde. Deze waarde vertegenwoordigt het totale kleurverschil tussen een productieonderdeel en het mastermonster. Bij PTSMAKE werken we samen met klanten om een aanvaardbare ΔE-drempelwaarde te definiëren.

Strenge procescontroles implementeren

Zodra de norm is vastgesteld, draait het bij het handhaven ervan allemaal om procescontrole. Voor elk afwerkingsproces leggen we alle kritieke parameters vast. Dit zorgt ervoor dat het resultaat maand na maand herhaalbaar is.

| Parameter om te regelen | Waarom het belangrijk is voor kleur |

|---|---|

| Kleurstofconcentratie | Heeft directe invloed op de kleurverzadiging |

| Onderdompeltijd | Beïnvloedt kleurdiepte en tint |

| Temperatuur bad | Beïnvloedt de snelheid waarmee kleurstof wordt opgenomen |

| Spanning/stroom (anodiseren) | Beïnvloedt de dikte van de poreuze laag |

Door deze variabelen te documenteren en te controleren, zorgen we ervoor dat batch 20 identiek is aan batch 1.

Een succesvolle strategie is gebaseerd op een fysiek referentiemonster, objectieve gegevens van instrumenten zoals een spectrofotometer om een kleurvenster (ΔE) te definiëren, en strenge procescontroles om ervoor te zorgen dat elke batch zonder afwijkingen aan die norm voldoet.

Ontgrendel deskundige oplossingen voor goudanodiseren met PTSMAKE

Klaar om perfecte goud geanodiseerde aluminium onderdelen te realiseren voor uw volgende project? Neem nu contact op met PTSMAKE voor een snelle, deskundige offerte. Laat ons team u precisie, kwaliteit en tijdige resultaten leveren waarop u kunt vertrouwen, ongeacht uw branche of complexiteit. Stuur vandaag nog uw aanvraag!

Ontdek hoe deze cruciale parameter de kwaliteit en consistentie van de uiteindelijke geanodiseerde laag beïnvloedt. ↩

Ontdek hoe de fysica van licht zorgt voor stabiele, levendige kleuren die na verloop van tijd niet vervagen. ↩

Ontdek hoe deze microscopische legeringsstructuren de materiaaleigenschappen en de uiteindelijke oppervlakteafwerking beïnvloeden. ↩

Ontdek wat deze elektrische eigenschap betekent en waarom deze cruciaal is voor uw elektronische componenten. ↩

Ontdek hoe oppervlaktehechting van invloed is op de prestaties en betrouwbaarheid van uw bewerkte onderdelen op de lange termijn. ↩

Begrijp hoe deze elektrische regelmethode zorgt voor een superieure kleurconsistentie tijdens de productie. ↩

Ontdek hoe deze eigenschap de duurzaamheid en het uiterlijk van uw geanodiseerde onderdelen op lange termijn beïnvloedt. ↩

Begrijp het microscopische proces waarbij kleur de poriën in geanodiseerd aluminium vult. ↩

Ontdek hoe verschillende soorten lichtreflectie het uiterlijk van afgewerkte metalen oppervlakken beïnvloeden. ↩

Ontdek hoe deze tool zorgt voor een nauwkeurige kleurconsistentie bij duizenden geproduceerde onderdelen. ↩

Ontdek hoe de balans van het chemische bad van invloed is op uw anodiseerafwerking, kwaliteit en totale projectkosten. ↩

Ontdek hoe deze microscopisch kleine deeltjes het uiteindelijke uiterlijk en de duurzaamheid van uw geanodiseerde onderdelen kunnen beïnvloeden. ↩

Ontdek hoe de concentratie van elektrische stroom de uiteindelijke kwaliteit en het uiterlijk van een geanodiseerd oppervlak beïnvloedt. ↩

Ontdek de wetenschap achter hoe anodiseren een duurzaam, corrosiebestendig oppervlak creëert. ↩

Lees meer over de uitdagingen op het gebied van industrieel afvalwater en de cruciale rol van behandeling in de productie. ↩

Leer de wetenschap achter hoe dit elektrochemische proces een sterke, decoratieve laag op aluminium creëert. ↩

Begrijp de chemische oplossing die het anodisatieproces mogelijk maakt en de belangrijkste eigenschappen van de coating regelt. ↩

Ontdek hoe deze elektrische parameter rechtstreeks invloed heeft op de dikte, hardheid en uiteindelijke uitstraling van de coating. ↩

Begrijp hoe het regelen van elektrische stroom cruciaal is voor het bereiken van een consistente kleur en laagdikte. ↩

Begrijp de wetenschap achter hoe dit proces de oppervlakte-eigenschappen van aluminium verbetert. ↩

Ontdek hoe dit instrument kleuren kwantificeert op een manier die het menselijk oog ver te boven gaat. ↩