Veel ingenieurs worstelen met zinkgietprojecten die op papier eenvoudig lijken, maar al snel complex worden als de toleranties strenger worden, er defecten optreden of de kosten de budgetverwachtingen te boven gaan.

Spuitgieten met zink combineert lage smelttemperaturen met een uitstekende maatnauwkeurigheid, waardoor het ideaal is voor precisieonderdelen in de auto-industrie, elektronica en hardwaretoepassingen waar nauwe toleranties en een gladde oppervlakteafwerking essentieel zijn.

Deze gids behandelt 14 praktische scenario's die ik regelmatig tegenkom bij PTSMAKE, van materiaalselectie en defectanalyse tot kostenoptimalisatiestrategieën die uw project zowel tijd als geld kunnen besparen.

Waarom zinklegeringen boven aluminium kiezen voor precisiegietwerk?

Als precisie de hoogste prioriteit heeft, is de materiaalkeuze cruciaal. Hoewel aluminium populair is, leveren zinklegeringen vaak superieure resultaten. Dit geldt vooral voor complexe, zeer nauwkeurige onderdelen.

De wetenschap van superioriteit

Het belangrijkste verschil ligt in de fundamentele materiaaleigenschappen. Zink heeft een veel lager smeltpunt en een betere vloeibaarheid. Dit heeft een directe invloed op het hele proces van zink spuitgieten.

| Materiaal | Typisch smeltpunt |

|---|---|

| Zinklegering (Zamak 3) | ~385°C (725°F) |

| Aluminiumlegering (A380) | ~580°C (1075°F) |

Dit simpele feit heeft enorme gevolgen voor de productie.

Hoe materiaaleigenschappen uw project beïnvloeden

Bij het kiezen van een materiaal gaat het om meer dan alleen de specificaties. Het gaat erom hoe die eigenschappen zich vertalen in praktische voordelen. In onze vorige projecten bij PTSMAKE hebben we gezien hoe de eigenschappen van zink tastbare voordelen opleveren bij de productie.

Langere standtijd

De lagere smelttemperatuur van zink is veel vriendelijker voor stalen mallen. Het vermindert thermische schokken en slijtage. Dit betekent dat de matrijzen aanzienlijk langer meegaan, vaak meer dan een miljoen cycli. De hogere hitte van aluminium is agressiever, wat leidt tot een kortere levensduur van het gereedschap.

Snellere en efficiëntere cycli

Omdat zink minder warmte nodig heeft, verlopen de smelt- en afkoelfasen sneller. Dit resulteert in snellere cyclustijden. Snellere cycli betekenen een hogere output en kunnen leiden tot lagere kosten per onderdeel. Op basis van onze tests kan dit de productie-efficiëntie aanzienlijk verbeteren.

| Functie | Zink spuitgietwerk | Gieten van aluminium |

|---|---|---|

| Gemiddelde levensduur gereedschap | 1.000.000+ cycli | ~150.000 cycli |

| Relatieve cyclustijd | Sneller | Langzamer |

Ongeëvenaarde precisie

Door de uitstekende vloeibaarheid van zink kunnen ingewikkelde en dunwandige delen van een matrijs gemakkelijk worden gevuld. Dit zorgt voor een consistente productstructuur, zonder schadelijke stoffen. intermetallische verbindingen1 die zich kunnen vormen tijdens het stollen. Dit resulteert in nauwere toleranties en een superieure oppervlakteafwerking.

Het lagere smeltpunt en de superieure vloeibaarheid van zink leiden tot een langere levensduur van het gereedschap, snellere productiecycli en nauwere toleranties. Deze fundamentele materiaalvoordelen maken zink tot de beste keuze voor precisiegietwerk in plaats van aluminium, met gevolgen voor zowel de kwaliteit als de kosteneffectiviteit.

Hoe worden veelvoorkomende zinkgietfouten systematisch geclassificeerd voor analyse?

Om defecten aan te pakken, moet je ze eerst organiseren. Een willekeurige aanpak werkt gewoon niet. We gebruiken een classificatieboom om problemen systematisch te sorteren.

Met deze methode kunnen we de hoofdoorzaak veel sneller opsporen. Het verdeelt defecten in duidelijke, beheersbare groepen.

Groeperen op locatie

Defecten kunnen aan het oppervlak verschijnen of verborgen zijn in het onderdeel. Dit is de eerste, meest elementaire classificatie.

Groeperen op type

Vervolgens categoriseren we op type. Is het een dimensionale fout, zoals een verkeerde maat? Of een fysieke fout, zoals een barst?

Groepering naar waarschijnlijke oorzaak

Tot slot koppelen we het defect aan zijn waarschijnlijke oorsprong.

| Categorie | Beschrijving |

|---|---|

| Locatie | Waar het defect is gevonden (oppervlak of intern). |

| Type | De aard van het defect (dimensioneel of fysiek). |

| Vermoedelijke oorzaak | De waarschijnlijke bron van het probleem (proces, materiaal, gereedschap). |

Deze structuur voorkomt dat we overhaaste conclusies trekken. Het creëert een logisch pad voor onze analyse.

Deze classificatieboom is meer dan een theoretisch model. Het is een praktisch diagnostisch hulpmiddel dat we dagelijks gebruiken bij PTSMAKE. Het stelt ons engineeringteam in staat om duidelijk en efficiënt te communiceren bij het aanpakken van een probleem.

De kruising van categorieën

Een enkel defect past vaak in meerdere categorieën. Bijvoorbeeld, "porositeit" is een intern (locatie) fysiek (type) defect. Het kan worden veroorzaakt door ingesloten gas (een procesprobleem).

Het begrijpen van deze kruispunten is de sleutel. Het brengt ons van het simpelweg identificeren van een fout naar het begrijpen van de oorsprong ervan. Deze gedetailleerde analyse is van vitaal belang voor het effectief oplossen van problemen bij zinkspuitgietprojecten.

Een ander voorbeeld is een "short shot". Dit is een defect aan het oppervlak. Het is fysiek van aard en wijst vaak direct op een procesparameterprobleem, zoals onvoldoende inspuitdruk. Of het kan een toolingprobleem zijn, zoals een geblokkeerde gate. Daarom is een systematische aanpak zo belangrijk. Een enkel defect zoals interkristallijne corrosie2 kan wijzen op materiële problemen die in eerste instantie moeilijker te ontdekken zijn.

| Voorbeeld van defect | Locatie | Type | Mogelijke oorzaak |

|---|---|---|---|

| Blaren | Oppervlak | Fysiek | Proces (ingesloten gas) |

| Vervorming | - | Afmeting | Proces (Koelsnelheid) |

| Scheuren | Intern | Fysiek | Materiaal (onzuiverheid) |

| Flash | Oppervlak | Fysiek | Gereedschap (versleten vorm) |

Door defecten op deze manier in kaart te brengen, krijgen we een duidelijk beeld. Dit leidt ons naar de juiste oplossing en bespaart tijd en middelen.

Deze systematische classificatie verandert defectidentificatie van giswerk in een gestructureerd diagnostisch proces. Het is de eerste stap naar effectieve probleemoplossing en het garanderen van een consistente onderdeelkwaliteit voor onze klanten.

Wat zijn de praktische afwegingen tussen Zamak- en ZA-legeringen?

De juiste legering kiezen is cruciaal. Het heeft invloed op prestaties, kosten en zelfs op je productieproces. Bij PTSMAKE begeleiden we onze klanten dagelijks bij deze beslissing.

Zamaklegeringen zijn de werkpaarden van de industrie. Ze zijn kosteneffectief en gemakkelijk te gieten.

ZA-legeringen bieden een hogere sterkte en betere lagereigenschappen. Maar deze prestaties hebben een prijs. Ze vereisen vaak een andere gietmethode.

Laten we de belangrijkste verschillen eens op een rijtje zetten.

| Functie | Zamak 3 | ZA-8 |

|---|---|---|

| Gietproces | Hete kamer | Hete kamer |

| Treksterkte | Onder | Hoger |

| Kosten | Onder | Hoger |

Deze eenvoudige tabel toont de basisafweging. Je wint aan kracht met ZA-8 maar je verhoogt ook de materiaalkosten.

De diepere duik: Proces en prestaties

Het belangrijkste praktische verschil is het gietproces. Zamaklegeringen en ZA-8 kunnen gebruik maken van het snelle, economische zinkgietproces met warme kamers.

ZA-legeringen met een hoger aluminiumgehalte, zoals ZA-12 en ZA-27, moeten echter het langzamere koudekamerproces gebruiken. Dat komt omdat het hogere aluminiumgehalte agressief is voor de stalen onderdelen van een warmkamermachine. Dit verschil in proces heeft een directe invloed op de cyclustijden en de productiekosten.

Sterkte en draageigenschappen

ZA legeringen blinken uit in veeleisende toepassingen. Door hun superieure sterkte, hardheid en slijtvastheid zijn ze geschikt om machinaal bewerkte stalen of gietijzeren onderdelen te vervangen. Vooral ZA-12 en ZA-27 hebben uitstekende lagereigenschappen. Hierdoor kunt u onderdelen ontwerpen met integrale lageroppervlakken, waardoor u bespaart op assemblagekosten. Ze hebben ook betere kruipweerstand3 dan Zamak-legeringen.

Fluïditeit en kostenimplicaties

Vloeibaarheid beïnvloedt hoe goed de legering de matrijsholte vult. Zamaklegeringen hebben over het algemeen een uitstekende vloeibaarheid, waardoor dunne wanden en ingewikkelde details mogelijk zijn.

De onderstaande tabel vat de praktische afwegingen samen op basis van onze ervaring met klanten.

| Alloy | Belangrijkste voordeel | Belangrijkste afweging | Beste voor |

|---|---|---|---|

| Zamak 3/5 | Lage kosten, snelle cycli | Lagere sterkte | Onderdelen voor algemeen gebruik |

| ZA-8 | Sterkste warmekamerlegering | Hogere kosten dan Zamak | Toepassingen onder hoge druk |

| ZA-12 | Goede dragende eigenschappen | Koudkamerproces | Lagers en bussen nodig |

| ZA-27 | Hoogste sterkte | Koudkamer, moeilijker te gieten | IJzerhoudende gietstukken vervangen |

De keuze gaat niet alleen over materiaaleigenschappen. Het gaat om de totale kosten van het afgewerkte onderdeel, inclusief gereedschap en bewerking.

De keuze tussen Zamak- en ZA-legeringen hangt af van de balans tussen prestatiebehoeften, budget en productierealiteiten. Zamak is ideaal voor algemene toepassingen, terwijl ZA-legeringen uitblinken waar sterkte en slijtvastheid kritisch zijn, ondanks hun hogere verwerkingskosten.

Wat zijn de typische categorieën van secundaire bewerkingen na het gieten?

Zodra een onderdeel de mal verlaat, is zijn reis nog lang niet ten einde. Na het gieten wordt een ruw gietstuk omgevormd tot een afgewerkt onderdeel. Deze stappen zijn cruciaal voor de functie, het uiterlijk en de veiligheid.

Ze zorgen ervoor dat het onderdeel aan de exacte specificaties voldoet. Deze processen variëren van eenvoudige reiniging tot complexe oppervlaktebehandelingen.

Eerste reiniging en vormgeving

De eerste stappen bestaan uit het verwijderen van overtollig materiaal. Bijsnijden snijdt uitlopers en uitsteeksels weg. Ontbramen maakt scherpe randen glad, wat essentieel is voor veilig gebruik en goede montage.

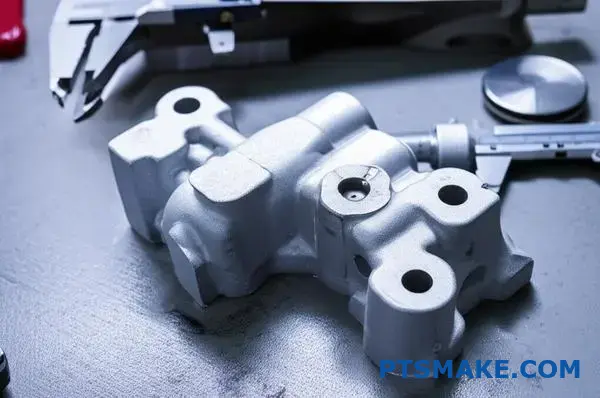

Precisiebewerking

Voor vormen die nauwe toleranties vereisen, is machinale bewerking essentieel. Dit omvat boren, tappen of frezen van oppervlakken. Met deze bewerkingen worden eindafmetingen verkregen die bij gieten alleen niet mogelijk zijn.

Technieken voor oppervlakteafwerking

Hier worden het uiteindelijke uiterlijk en de duurzaamheid van het onderdeel bepaald. De keuze hangt af van de behoeften van de toepassing.

| Type afwerking | Primair voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Plating | Corrosiebestendigheid, esthetiek | Autoafwerking, armaturen |

| Schilderen | Kleuraanpassing, Bescherming | Behuizing voor consumentenelektronica |

| Poedercoating | Hoge duurzaamheid, schokbestendigheid | Buitenuitrusting, industriële onderdelen |

Elke stap wordt zorgvuldig gepland om een eindproduct van hoge kwaliteit te creëren.

De juiste secundaire bewerking kiezen is een evenwichtsoefening. Er moet rekening worden gehouden met kosten, prestaties en esthetiek. Elke stap voegt waarde toe, maar verhoogt ook de kosten en doorlooptijd van het eindproduct.

Bewerkingen voor kritische afmetingen

Gieten is geweldig voor complexe vormen, maar niet altijd voor strakke toleranties. Hier komt CNC-bewerking om de hoek kijken. We gebruiken het om nauwkeurige gaten, schroefdraad en vlakke oppervlakken te maken die essentieel zijn voor assemblage en werking.

In het verleden hebben we bij PTSMAKE vaak paringsvlakken bewerkt op zinkspuitgietdelen. Dit zorgt voor een perfecte passing met andere onderdelen. Het voorkomt lekken of uitlijnfouten in het eindproduct.

De beste oppervlakteafwerking kiezen

De oppervlakteafwerking is niet alleen een kwestie van uiterlijk. Het beschermt het onderdeel tegen zijn omgeving. Poedercoating zorgt bijvoorbeeld voor een sterke, duurzame laag. Het is veel beter bestand tegen afschilferen en krassen dan standaard verf.

Plating daarentegen biedt een uitstekende weerstand tegen corrosie en een hoogwaardige metallic look. De keuze hangt vaak af van het basismateriaal en het beoogde gebruik van het product. Een eenvoudig proces zoals passiveren kan voor bepaalde materialen ook een goede corrosieweerstand bieden tegen lagere kosten. Het maken van de juiste keuze vroeg in de ontwerpfase is de sleutel tot het effectief beheren van het projectbudget. Deze discussie is een standaardonderdeel van ons proces met elke klant. Een verkeerde keuze hier kan het hele product in gevaar brengen.

Voor veel elektronische behuizingen, anodiseren4 is een populaire keuze, vooral voor aluminium. Het creëert een hard, niet-geleidend oppervlak.

Deze stappen na het gieten zijn geen optionele toevoegingen. Ze maken integraal deel uit van het productieproces en transformeren een onbewerkt gietstuk in een functioneel, betrouwbaar en esthetisch aantrekkelijk onderdeel dat klaar is voor zijn uiteindelijke toepassing. Elke bewerking vereist zorgvuldige overweging en deskundige uitvoering.

Hoe structureren industriestandaarden (NADCA) kwaliteitsspecificaties?

De NADCA-normen creëren een gemeenschappelijke taal. Ze omvatten kritieke kwaliteitsaspecten voor spuitgietproducten. Dit neemt het giswerk weg tussen de klant en de spuitgieter.

We zullen ons richten op drie belangrijke gebieden. Dit zijn oppervlakteafwerking, porositeit en maattoleranties. Ze begrijpen is van vitaal belang.

Kernpijlers van kwaliteit

Afwerking oppervlak

Dit bepaalt de visuele kwaliteit van het onderdeel. Het varieert van eenvoudig tot zeer gepolijst.

Porositeitsregeling

Deze norm beheert interne holtes. Dit is essentieel voor onderdelen die sterkte of drukdichtheid nodig hebben.

Dimensionale nauwkeurigheid

Toleranties zorgen ervoor dat het onderdeel correct past en functioneert. NADCA biedt duidelijke richtlijnen.

Hier volgt een kort overzicht:

| Standaard | Doel | Sleutel Metriek |

|---|---|---|

| Afwerking oppervlak | Controleert het esthetische uiterlijk | Gegradueerde niveaus (bijv. commercieel, consumenten) |

| Poreusheid | Beheert interne gezondheid | Porositeitsklassen (1-5) |

| Toleranties | Zorgt voor dimensionale pasvorm | Precisie versus standaardtoleranties |

Duidelijke specificaties voorkomen kostbaar herwerk en vertragingen.

Een diepere kijk op het NADCA-kader

Duidelijke communicatie is het doel. Het raamwerk van de NADCA helpt iedereen om het eens te worden over wat "kwaliteit" betekent voor een specifiek onderdeel. Het gaat niet alleen om getallen; het gaat om het afstemmen van de specificaties op het uiteindelijke gebruik van het onderdeel. Dit geldt vooral voor spuitgieten van zink.

Bij PTSMAKE passen we vergelijkbare principes toe. We zorgen ervoor dat elk detail is vastgelegd voor onze CNC- en spuitgietprojecten. Dit voorkomt verrassingen achteraf.

Kwaliteiten oppervlakteafwerking

NADCA verdeelt afwerkingen in categorieën. "As-Cast" is de standaardafwerking rechtstreeks vanaf de mal. "Speciale" afwerkingen vereisen extra stappen. Deze omvatten verven, plateren of polijsten. Als je dit in een vroeg stadium bepaalt, heeft dat invloed op de kosten en de productietijd. De keuze hangt volledig af van de toepassing van het product.

Poreusheidsniveaus uitgelegd

Poreusheid zijn kleine holtes in het metaal. NADCA definieert niveaus van 1 (meest streng) tot 5 (minst streng). Een structurele beugel heeft een laag poreusheidsniveau nodig. Een decoratief onderdeel kan meer toelaten. Deze specificatie heeft een directe invloed op de integriteit en prestaties van het onderdeel. Juist metrologie5 wordt gebruikt om deze niveaus te verifiëren.

Standaard- vs. precisietoleranties

Maattoleranties bepalen de aanvaardbare variatie in de grootte van een onderdeel. NADCA biedt twee hoofdniveaus. De juiste kiezen is een evenwicht tussen functie en kosten.

| Tolerantieniveau | Typische toepassing | Kosten |

|---|---|---|

| Standaard | Onderdelen voor algemeen gebruik, niet-kritische pasvormen | Onder |

| Precisie | Strakke assemblages, onderdelen met hoge prestaties | Hoger |

Kiezen voor precisietoleranties wanneer dat niet nodig is, voegt onnodige kosten toe. We helpen klanten altijd om de meest kosteneffectieve keuze te maken.

De NADCA-normen vormen een essentieel communicatiemiddel. Door oppervlakteafwerking, porositeit en toleranties te specificeren, stelt u duidelijke, meetbare kwaliteitsdoelen vast. Dit kader neemt onduidelijkheid weg en stemt de verwachtingen af tussen de klant en de spuitgieter, zodat het uiteindelijke onderdeel aan alle eisen voldoet.

Welke soorten oppervlakteafwerkingen zijn beschikbaar voor zinkgietstukken?

Zinkgietstukken zijn ongelooflijk veelzijdig. Hun uiteindelijke oppervlak kan worden aangepast aan vele behoeften. Dit gaat van functie tot pure esthetiek. Over het algemeen zien we drie hoofdcategorieën.

Afwerkingen als gegoten

Dit is de meest basale afwerking. Het is het oppervlak dat rechtstreeks uit de gietvorm komt. Het is perfect voor interne onderdelen waar het uiterlijk geen rol speelt.

Beschermende afwerkingen

Deze coatings beschermen het gietstuk tegen slijtage en corrosie. Ze zijn van vitaal belang voor onderdelen die worden blootgesteld aan de elementen of ruwe omstandigheden.

Decoratieve afwerkingen

Deze hebben alles te maken met uiterlijk. Ze vergroten de visuele aantrekkingskracht van consumentenproducten. Denk aan glanzend chroom op een kraan of een gladde, gekleurde afwerking.

| Afwerking Categorie | Primair doel | Bekende voorbeelden |

|---|---|---|

| Als gegoten | Kosteneffectiviteit | Ruw, ongetrimd oppervlak |

| Beschermend | Corrosiebestendigheid | E-coating, poedercoating |

| Decoratief | Esthetiek en aantrekkingskracht | Chroomplateren, Polijsten |

De grenzen tussen deze categorieën kunnen vervagen. Een decoratieve afwerking zoals verchromen biedt ook een uitstekende bescherming tegen corrosie en slijtage. Het draait allemaal om het vinden van de juiste balans voor jouw project.

Functionele vs. esthetische afwegingen

Bij PTSMAKE helpen we klanten bij deze keuzes. Een poedercoating biedt een grote duurzaamheid en kleurvariatie. Het is een werkpaardafwerking. Maar het voelt misschien niet zo premium aan als gepolijst chroom. De beslissing komt altijd terug op het eindgebruik van het product en de marktpositie.

Inzicht in sleutelprocessen

Verschillende afwerkingen vereisen verschillende methoden. E-coating bijvoorbeeld maakt gebruik van een elektrische lading. Hierdoor wordt een dunne, gelijkmatige verflaag aangebracht. Het is fantastisch om elk hoekje en gaatje van complexe spuitgietonderdelen van zink te bedekken.

Chromaatconversiecoatings zijn een andere geweldige beschermingsoptie. Ze creëren een nieuwe oppervlaktelaag door middel van een chemische reactie. Dit proces, een vorm van Passiveren6, maakt het zink minder reactief op zijn omgeving. Het is een uitstekende primer voor het verven of poedercoaten.

| Type afwerking | Beste voor | Complexiteit van het proces | Relatieve kosten |

|---|---|---|---|

| E-Coating | Complexe onderdelen, corrosie | Medium | $$ |

| Poedercoating | Duurzaamheid, kleuropties | Medium | $$ |

| Verchromen | High-end uiterlijk, slijtage | Hoog | $$$ |

| Als gegoten | Interne onderdelen | Laag | $ |

De afwerking van zinkgietwerk varieert van ongegoten eenvoud tot decoratieve en beschermende coatings. De beste keuze is een balans tussen uiterlijk, vereiste duurzaamheid en uw budget. Elke afwerking biedt een unieke combinatie van voordelen op maat van specifieke toepassingen, zodat uw uiteindelijke onderdeel precies zo presteert en eruitziet als bedoeld.

Hoe zijn de belangrijkste kostencomponenten van een zinkgietwerk opgebouwd?

Inzicht in de kosten van zinkgieten is eenvoudig. Je moet het gewoon uitsplitsen. De totale prijs is niet één getal. Hij is opgebouwd uit vier hoofdgebieden.

Dit zijn gereedschap, grondstof, machinetijd en afwerking. Elk heeft zijn eigen invloed op de uiteindelijke offerte.

Laten we eens kijken hoe deze onderdelen in elkaar passen. Deze duidelijkheid helpt je om slimmere beslissingen te nemen voor je project.

| Kostencomponent | Beschrijving |

|---|---|

| Gereedschap | De initiële kosten voor het maken van de gietvorm. |

| Grondstof | De kosten van de specifieke zinklegering die wordt gebruikt. |

| Machinetijd | De operationele kosten voor elke gietcyclus. |

| Secundaire activiteiten | Afwerking of montage na het gieten is vereist. |

Als je deze structuur kent, kom je niet voor verrassingen te staan in je budget.

Laten we dieper ingaan op elke kostencomponent. Door ze afzonderlijk te bekijken, wordt duidelijker waar je budget naartoe gaat. Deze uitsplitsing is cruciaal om de kosten van een zink spuitgietproject te optimaliseren.

Gereedschappen (afgeschreven kostprijs)

De matrijs is een aanzienlijke eenmalige investering. We amortiseren deze kosten meestal over het totale productievolume. Bij grotere productieruns worden de gereedschapskosten per onderdeel dus veel lager. Een goed ontworpen matrijs gaat ook langer mee, waardoor de kosten op lange termijn lager zijn.

Grondstof (kosten legering)

Deze kosten zijn direct gekoppeld aan de marktprijs van zink. Het totale gewicht van het onderdeel, inclusief runners en overloop, bepaalt de materiaalkosten. Een efficiënt matrijsontwerp, dat uitval tot een minimum beperkt, is voor ons bij PTSMAKE een belangrijk aandachtspunt om deze kosten laag te houden.

Machinetijd (cyclustijd)

Dit dekt de bedrijfskosten van de spuitgietmachine. Hieronder vallen arbeid, energie en algemeen onderhoud. Een snellere, efficiëntere cyclustijd vertaalt zich direct in lagere kosten per onderdeel. De complexiteit en grootte van het onderdeel hebben hier grote invloed op.

Secundaire bewerkingen en afwerking

Dit is waar de kosten het meest kunnen variëren. Eenvoudige onderdelen hoeven misschien alleen te worden bijgesneden. Andere kunnen CNC-bewerking, plating, verven of assemblage vereisen. Elke extra stap brengt extra kosten met zich mee. Soms creëert het coatingproces een intermetallische verbinding7, waarvoor specifieke expertise nodig is om ze correct te beheren voor optimale productprestaties.

Samengevat zijn de totale kosten van een zinkgieting een combinatie van vier hoofdfactoren. Gereedschap is de initiële investering, terwijl materiaal, machinetijd en secundaire bewerkingen doorlopende kosten zijn. Inzicht in deze structuur is de sleutel tot het effectief beheren van je projectbudget.

Hoe voer je een DFM-beoordeling (Design for Manufacturability) uit?

Een gestructureerde checklist is je beste verdediging tegen veelvoorkomende productiefouten. Het verandert een complexe DFM-evaluatie in een beheersbaar, stapsgewijs proces.

Dit zorgt ervoor dat er geen kritisch detail over het hoofd wordt gezien voordat de productie begint.

Uw essentiële DFM-checklist

Bij PTSMAKE gebruiken we een gedetailleerde checklist voor elk project. Het helpt ons om potentiële problemen in een vroeg stadium op te sporen. Dit zijn de kerngebieden die we altijd onderzoeken.

| Checklist Gebied | Belangrijke overwegingen |

|---|---|

| Wanddikte | Is het uniform om spoelplekken te voorkomen? |

| Opzethoeken | Zijn ze voldoende om de mal gemakkelijk uit te werpen? |

| Radii & Filets | Worden scherpe interne hoeken vermeden? |

| Scheidingslijn | Is de locatie geoptimaliseerd voor esthetiek? |

| Mogelijke defecten | Zijn er kenmerken die lucht of gas kunnen vasthouden? |

Deze systematische aanpak bespaart later veel tijd en geld.

Waarom elk item op de checklist belangrijk is

Een checklist is meer dan alleen vakjes aanvinken. Het gaat om het begrijpen van het "waarom" achter elk punt. Dit diepere inzicht voorkomt kostbare revisies achteraf. In eerdere projecten bij PTSMAKE is dit begrip cruciaal geweest.

Uniforme wanddikte

Inconsistente wanden koelen op verschillende snelheden af. Dit veroorzaakt interne spanning, wat leidt tot kromtrekken of zichtbare zinksporen op het oppervlak van het onderdeel. We streven altijd naar uniformiteit.

Voldoende trekhoeken

Onderdelen moeten netjes uit de matrijs worden geworpen. Zonder voldoende trekkracht kunnen onderdelen blijven plakken. Dit veroorzaakt krassen of zelfs schade tijdens het verwijderen. Het is een klein detail met een grote impact.

Strategische stralen en filets

Scherpe interne hoeken creëren spanningsconcentratiepunten. Het toevoegen van radii helpt deze spanning te verdelen. Deze eenvoudige verandering maakt het onderdeel sterker en minder vatbaar voor scheuren onder belasting.

Plaatsing van de deellijn

De plaats van de deellijn heeft invloed op zowel de flits als de visuele aantrekkingskracht. We analyseren het ontwerp om het te plaatsen waar het het minst opvalt en het gemakkelijkst af te werken is. Dit is essentieel voor producten die gericht zijn op de consument.

Complexe vormen kunnen lucht vasthouden tijdens het gieten, wat kan leiden tot onvolledige vulling of leegtes die bekend staan als porositeit8. Dit is een groot probleem bij processen zoals zinkspuitgieten.

| Gemeenschappelijk probleem | DFM-oplossing |

|---|---|

| Scheeftrekken | Zorg voor een uniforme wanddikte. |

| Uitwerpsporen | Pas voldoende opdrukhoeken toe (1-2 graden). |

| Kraken | Voeg radii toe aan scherpe interne hoeken. |

| Zichtbare flits | De locatie van de deellijn optimaliseren. |

Deze proactieve benadering zorgt ervoor dat het uiteindelijke onderdeel zowel aan de functionele als esthetische eisen voldoet.

Een grondige DFM-checklist is een fundamenteel hulpmiddel voor samenwerking. Het zorgt ervoor dat je ontwerp robuust, kosteneffectief en klaar voor productie van hoge kwaliteit is, waardoor dure fouten worden voorkomen voordat het bewerken ooit begint.

Wat is het stapsgewijze proces voor een First Article Inspection (FAI)?

Het FAI-proces is een gestructureerde methode. Het bevestigt dat een nieuw productieproces voldoet aan alle technische specificaties.

Eerste productie

Eerst produceren we een kleine set eerste producten. Bij deze eerste run worden de gereedschappen, instellingen en machineparameters getest.

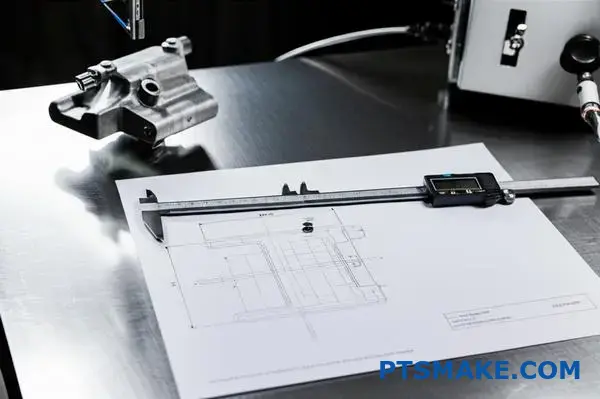

Uitgebreide metingen

Dan begint een volledige inspectie. We meten elk onderdeel op aan de hand van de technische tekening. Dit garandeert totale nauwkeurigheid voordat we verdergaan.

| Stap | Kernactie |

|---|---|

| 1 | Eerste proefstukjes maken |

| 2 | Volledig dimensionale lay-out uitvoeren |

| 3 | Materiaal- en prestatietests uitvoeren |

| 4 | Documentresultaten voor goedkeuring |

Het meten van onderdelen is slechts één stukje van de puzzel. Een grondige FAI gaat veel dieper en controleert elk aspect van het onderdeel en het proces. Het gaat om het opbouwen van vertrouwen.

Voorbij de dimensies: Materiaal en prestaties

We moeten bevestigen dat de grondstoffen correct zijn. Dit houdt in dat we materiaalcertificeringen moeten controleren. Soms zijn er onafhankelijke laboratoriumtests nodig om zeker te zijn.

Voor een onderdeel als een zink spuitgieten component controleren we de exacte samenstelling van de legering.

Prestatietests zijn ook van vitaal belang. We kunnen stresstests of functionele controles uitvoeren. Dit zorgt ervoor dat het onderdeel onder echte omstandigheden presteert zoals het is ontworpen. Deze uitgebreide aanpak voorkomt storingen in de toekomst.

Het belang van documentatie

Elke meting en elk testresultaat wordt zorgvuldig geregistreerd. Een volledige dimensionale lay-out9 staat centraal in dit proces. Deze gegevens worden vervolgens samengevoegd in een gedetailleerd First Article Inspection Report (FAIR).

Bij PTSMAKE gebruiken we standaardformaten zoals AS9102. Dit rapport levert objectief bewijs dat ons productieproces stabiel en capabel is. Vervolgens wordt het aan u, onze klant, voorgelegd voor een definitieve beoordeling en goedkeuring. Pas na uw goedkeuring begint de massaproductie.

Het FAI proces omvat het produceren van initiële onderdelen, het uitvoeren van een volledige dimensionale lay-out en het uitvoeren van materiaaltesten. Alle gegevens worden gedocumenteerd in een rapport voor goedkeuring door de klant, zodat het hele fabricageproces gevalideerd is voordat de volledige productie begint.

Hoe rechtvaardig je de investering in een nieuwe matrijs versus het opknappen van een oude?

Om te kunnen kiezen tussen een nieuwe matrijs of een opknapbeurt is een solide business case nodig. Het gaat niet alleen om de initiële ticketprijs. We moeten kijken naar de Total Cost of Ownership (TCO).

Dit helpt je het volledige financiële plaatje te zien. Je kunt dan een beslissing nemen waar je op de lange termijn baat bij hebt. Laten we de belangrijkste factoren eens op een rijtje zetten.

| Factor | Nieuwe matrijs | Gereviseerde matrijs |

|---|---|---|

| Initiële kosten | Hoger | Onder |

| Levensduur | Volledig, voorspelbaar | Beperkt, variabel |

| Prestaties | Geoptimaliseerd | Kan beperkingen hebben |

| Garantie | Uitgebreide | Vaak beperkt |

Deze aanpak neemt giswerk weg en richt zich op gegevens.

De diepere duik in totale eigendomskosten

Verder kijken dan de eerste offerte is cruciaal. Een nieuw gereedschap, vooral voor complexe onderdelen zoals zinkspuitgieten, levert vaak aanzienlijke besparingen op lange termijn op.

Bij PTSMAKE begeleiden we klanten bij deze analyse. We vergelijken de directe kosten van het opknappen met de volledige levenscycluswaarde van een nieuw gereedschap.

Kwaliteit en cyclustijd verbeteren

Een nieuwe matrijs wordt gebouwd met de nieuwste technologie. Dit betekent vaak snellere cyclustijden en lagere uitvalpercentages. Uit onze tests blijkt dat een nieuwe matrijs de cyclustijden met 5-15% kan verbeteren.

Met een gereviseerd gereedschap lukt dat misschien niet. Het kan problemen met zich meebrengen die de kwaliteit van onderdelen beïnvloeden. De langetermijnkosten van een nieuw apparaat worden uitgesmeerd over Afschrijving10.

Langetermijnwaarde vergelijken

Laten we ze naast elkaar leggen.

| Metrisch | Nieuwe matrijs | Gereviseerde matrijs |

|---|---|---|

| Voorafgaande kosten | $X | ~30-50% van X |

| Verwachte opnamen | 1,000,000+ | 150,000 - 300,000 |

| Schrootpercentage | <1% | 2-5% (Mogelijk) |

| Onderhoud | Minimaal | Hoger, minder voorspelbaar |

| Kosten per onderdeel | Lager tijdens levensduur | Hoger over levensduur |

Uit deze gegevens blijkt dat de aanvankelijke besparingen door renovaties snel kunnen verdwijnen door een lagere efficiëntie en hogere onderhoudskosten.

De beslissing gaat niet alleen over de kosten vooraf. Een uitgebreide business case die zich richt op Total Cost of Ownership onthult de werkelijke waarde en houdt rekening met prestaties, levensduur en kwaliteit. Dit zorgt voor het beste langetermijnrendement op uw investering.

Je moet de kosten van onderdelen met 10% verlagen; wat is je uitgebreide actieplan?

Om een 10% kostenverlagingsdoelstelling te halen, is een meervoudige strategie nodig. Het gaat niet om één wondermiddel. Het gaat om het vinden van kleine voordelen in het hele productieproces.

We richten ons op vier belangrijke gebieden om dit te bereiken.

Belangrijkste gebieden voor kostenverlaging

Cyclustijd verkorten

Snellere cycli betekenen meer onderdelen per uur. Dit verlaagt direct de kosten per onderdeel. We analyseren elke stap van het proces.

Materiaalbesparingen

Het optimaliseren van het ontwerp van onderdelen om minder materiaal te gebruiken is een enorme winst. Dunnere wanden zijn een gebruikelijke aanpak, vooral bij processen zoals zink spuitgieten.

Vermindering afvalpercentage

Elk afgedankt onderdeel is weggegooid geld. Strengere procescontroles zijn essentieel om defecten en herbewerkingen te minimaliseren.

Efficiënte secundaire activiteiten

Post-processing kan een verborgen kostenpost zijn. Het stroomlijnen van deze stappen is cruciaal.

Hier volgt een vereenvoudigde kijk op de mogelijke impact:

| Strategie | Potentiële kostenbesparingen |

|---|---|

| Cyclustijd verkorten | 2-3% |

| Materiaaloptimalisatie | 3-5% |

| Vermindering afvalpercentage | 2-3% |

| Secundaire activiteiten | 1-2% |

Door deze inspanningen te combineren, wordt het 10% doel haalbaar.

Laten we eens dieper ingaan op hoe dit in de praktijk werkt. Een alomvattend actieplan betekent dat de kosten vanuit alle hoeken tegelijk worden aangepakt. Vertrouwen op slechts één methode zal je zelden een dubbelcijferige reductiedoelstelling opleveren.

Onderdeelontwerp optimaliseren

We beginnen vaak met het ontwerp van het onderdeel zelf. Samen met onze klanten bekijken we de wanddikte. Kunnen we die verminderen zonder de structurele integriteit aan te tasten? Voor veel onderdelen, vooral bij zinkspuitgieten, is dit een snelle weg naar aanzienlijke materiaalbesparingen. Minder materiaal betekent lagere kosten.

Procesefficiëntie verbeteren

Vervolgens nemen we het productieproces onder de loep. Het verkorten van de cyclustijd met zelfs maar een paar seconden telt al op bij een grote productierun. Dit kan betekenen dat we machineparameters moeten optimaliseren of de koeling van matrijzen moeten verbeteren.

Het verminderen van uitval is net zo belangrijk. We implementeren een strakke procesbewaking om afwijkingen in een vroeg stadium op te sporen. Met hulpmiddelen zoals Statistische procesbeheersing11 helpt ons consistentie en kwaliteit te behouden, zodat er minder onderdelen in de schrootbak belanden. Deze gegevensgestuurde aanpak is fundamenteel.

Tot slot kijken we naar alles wat er gebeurt nadat het onderdeel is gemaakt.

| Operatie | Vóór optimalisatie | Na optimalisatie |

|---|---|---|

| Ontbramen | Handmatig, 2 min/deel | Geautomatiseerd, 30 sec/deel |

| Montage | Drie afzonderlijke stappen | Gecombineerd in één stap |

| Inspectie | 100% handmatige controle | Geautomatiseerd vision-systeem |

Het stroomlijnen van secundaire bewerkingen, zoals het combineren van assemblagestappen of het automatiseren van inspectie, bespaart op arbeidskosten en tijd. Het gaat erom elke stap slimmer uit te voeren.

Een veelzijdige aanpak is de enige betrouwbare manier om aanzienlijke kostenbesparingen te realiseren. Door cyclustijd, materiaalgebruik, uitvalpercentages en secundaire bewerkingen aan te pakken, creëert u meerdere besparingsmogelijkheden die samen uw 10%-doel behalen.

Hoe zou je je gietproces aanpassen voor een nieuwe zinklegering met hoge vloeibaarheid?

Een nieuwe zinklegering met hoge vloeibaarheid is opwindend. Het opent deuren voor complexe, dunwandige ontwerpen.

De aard ervan vereist echter een kleiner, nauwkeuriger procesvenster. We moeten onze parameters zorgvuldig aanpassen. Dit zorgt ervoor dat we de voordelen benutten zonder defecten te introduceren.

Injectiesnelheden aanpassen

Bij legeringen met een hoge vloeibaarheid is een lagere injectiesnelheid vaak beter. Dit helpt flashing voorkomen en vermindert turbulentie in de matrijsholte.

Smelttemperaturen wijzigen

Je kunt de smelttemperatuur meestal verlagen. Dit bespaart energie en vermindert de druk op de matrijs. Het minimaliseert ook het risico op defecten door overmatige hitte.

Een zorgvuldige balans is essentieel voor optimale resultaten bij het spuitgieten van zink.

Werken met een legering met een hoge vloeibaarheid verkleint onze foutmarge. Het procesvenster wordt krapper. Wat voor standaardlegeringen werkte, zal hier waarschijnlijk tot defecten leiden. De sleutel is controle. Elke parameter moet opnieuw worden geëvalueerd.

Gate-grootte en invloed op ontwerp

De klep is ons primaire stromingscontrolepunt. Voor een zeer vloeibaar materiaal kan een kleinere klep nodig zijn. Dit helpt om de stroomsnelheid en druk effectiever te beheren en voorkomt jetting.

In eerdere projecten bij PTSMAKE hebben we ontdekt dat het aanpassen van de geometrie van de poort cruciaal is.

| Parameter | Standaard zinklegering | Zinklegering met hoge vloeibaarheid |

|---|---|---|

| Injectiesnelheid | Hoger | Lager & gecontroleerd |

| Smelttemperatuur | Standaard bereik | Onderste bereik |

| Poortgrootte | Standaard | Potentieel kleiner |

Veelvoorkomende defecten voorkomen

Flitsen is een groot risico. De lage viscositeit12 zorgt ervoor dat het metaal zich in de kleinste openingen van de matrijs kan persen. Het verlagen van de injectiedruk en -snelheid is onze eerste verdedigingslinie.

Overmatige turbulentie is een ander punt van zorg. Hierdoor kan lucht worden vastgehouden, wat kan leiden tot porositeit. Een gecontroleerde, langzamere vulling helpt het metaal vloeiend te laten stromen, waardoor een solide, dicht onderdeel ontstaat. Dit is fundamenteel voor succesvol zinkpersgieten.

Aanpassen aan een zinklegering met hoge vloeibaarheid betekent de procesbeheersing aanscherpen. Door de injectiesnelheden zorgvuldig aan te passen, de smelttemperaturen te verlagen en het poortontwerp te verfijnen, kunnen we defecten zoals flashing en turbulentie voorkomen en zo een hoogwaardige productie van onderdelen garanderen.

Hoe identificeer je preventief gietrisico's als je een complexe onderdeeltekening hebt?

Als ik een complexe tekening ontvang, zie ik niet alleen lijnen en afmetingen. Ik voer een mentale simulatie uit. Dit is een kernonderdeel van ons DFM-proces (Design for Manufacturability).

Ik stel me voor hoe gesmolten metaal in de mal stroomt. Waar zal het eerst afkoelen? Waar kan lucht vast komen te zitten? Deze proactieve analyse is cruciaal.

Belangrijkste risico-indicatoren

Deze mentale wandeling helpt me om potentiële problemen in een vroeg stadium op te sporen. Het gaat erom het proces te zien, niet alleen het eindproduct.

| Risicogebied | Mogelijk defect |

|---|---|

| Geïsoleerde zware secties | Krimp Porositeit |

| Diepe, dunne ribbetjes | Onvolledig vullen |

| Scherpe binnenhoeken | Stressconcentratie |

Geavanceerde DFM toepassen voor diepere inzichten

Mijn mentale simulatie is gebaseerd op jarenlange ervaring en DFM-principes. Ik zoek naar specifieke geometrische kenmerken waarvan bekend is dat ze problemen veroorzaken tijdens het gieten. Het gaat erom de 2D tekening te vertalen naar een 4D proces, rekening houdend met tijd en temperatuur.

Geïsoleerde zware secties

Ik zoek meteen naar dikke gebieden omgeven door dunnere wanden. Deze "hete plekken" koelen veel langzamer af dan de rest van het onderdeel. Deze ongelijkmatige afkoeling creëert een vacuüm, wat leidt tot krimpporeusheid. Het onderdeel trekt zichzelf uit elkaar tijdens het stollen.

Diepe ribben en dunne wanden

Diepe, dunne ribben vormen een dubbele bedreiging. Ten eerste kan het gesmolten metaal afkoelen voordat het de vorm volledig kan vullen. Dit veroorzaakt een "koude sluiting". Ten tweede kunnen deze elementen de matrijs stevig vastgrijpen, waardoor uitwerpen moeilijk wordt en het onderdeel beschadigd kan raken.

Ontluchting en ingesloten gas

Ik trek ook de waarschijnlijke weg van de lucht na wanneer metaal de holte vult. Elk gebied waar lucht niet kan ontsnappen is een groot risico. Dit is een veel voorkomend probleem bij complexe gietstukken van zink. De opgesloten lucht resulteert in gasporositeit13, Dit zijn in wezen bellen in het metaal.

| Functie | Primair risico | Matigingsstrategie |

|---|---|---|

| Dikke doorsnede | Krimp | Voeders of koelers toevoegen |

| Diepe rib | Uitwerpen/vullen | Trekhoeken vergroten |

| Ongeventileerde hoeken | Opgesloten gas | Ventilatiekanalen toevoegen |

Door deze gedetailleerde analyse, die direct vanaf de tekening wordt uitgevoerd, voorkomen we bij PTSMAKE kostbare nabewerkingen.

Geavanceerde DFM en mentale simulatie veranderen een statische tekening in een dynamisch proces. Dankzij deze vooruitziende blik kunnen we risico's zoals krimp, vulproblemen en ingesloten gas identificeren en aanpakken nog voor de productie begint, waardoor we tijd en middelen besparen.

Hoe kun je nabewerking gebruiken om onderdelen met kleine cosmetische defecten te redden?

Beslissen of een onderdeel geborgen moet worden is een economische keuze. Je moet de kosten van herbewerking afwegen tegen de kosten van sloop en opnieuw maken. Bij PTSMAKE voeren we deze analyse altijd eerst uit.

Goedgekeurde procedures kunnen een onderdeel redden zonder de functie ervan aan te tasten. Deze reparaties zijn alleen bedoeld voor kleine cosmetische problemen. De integriteit van het onderdeel komt altijd op de eerste plaats.

| Kostenfactor | Schroot & Remake | Herbewerking/Salvage |

|---|---|---|

| Materiaal | Volledige kosten | Minimaal (vulmiddel, polijstmiddel) |

| Machinetijd | Volledige cyclus | Geen |

| Arbeid | Volledige cyclus | Alleen nabewerkingstijd |

| Doorlooptijd | Uitgebreide | Minimale vertraging |

Haalbaarheid en goedgekeurde methoden evalueren

De eerste stap is een duidelijke kosten-batenanalyse. Bereken de arbeids- en materiaalkosten voor de herbewerking. Vergelijk dit met de totale kosten voor de productie van een nieuw onderdeel. Als de herbewerkingskosten aanzienlijk lager zijn, is het een haalbare kaart.

Om dit te laten werken, heb je specifieke, goedgekeurde procedures nodig. Deze moeten gedocumenteerd en herhaalbaar zijn. Het doel is een visueel aanvaardbaar onderdeel dat voldoet aan alle functionele specificaties.

Goedgekeurde herwerkprocedures

We vertrouwen vaak op een paar vertrouwde methoden voor cosmetische reparaties. Voor oppervlakkige krassen of lichte oneffenheden werkt plaatselijk polijsten of mengen goed. Dit maakt het gebied voorzichtig glad zodat het overeenkomt met de omringende afwerking.

Voor kleine putjes of holtes, vooral in onderdelen zoals onderdelen van zinkspuitgietwerk, zijn cosmetische vulmiddelen een optie. Het is cruciaal dat het vulmiddel wordt aangebracht voordat je gaat verven of coaten. Een juiste toepassing zorgt voor een uitstekende Substraathechting14 en een naadloos eindresultaat. Deze vulmiddelen zijn puur voor het uiterlijk en mogen nooit worden gebruikt op functionele of dragende oppervlakken.

| Herwerkmethode | Beste voor | Belangrijke overwegingen |

|---|---|---|

| Plaatselijk polijsten | Kleine krassen, slijtplekken | Mag kritieke afmetingen of toleranties niet wijzigen. |

| Mengen | Ongelijkmatige oppervlaktestructuur | Past perfect bij de afwerking van het omringende oppervlak. |

| Cosmetische vulstoffen | Kleine putjes, holtes, deuken | Aanbrengen voor het schilderen; nooit op functionele oppervlakken. |

Het redden van onderdelen met kleine cosmetische defecten is haalbaar als de herbewerkingskosten gerechtvaardigd zijn. Het gebruik van goedgekeurde, gedocumenteerde procedures zoals plaatselijk polijsten, mengen of cosmetisch opvullen zorgt ervoor dat het onderdeel volledig functioneel blijft en toch aan de esthetische normen voldoet.

Ontgrendel de oplossingen van het precisiezinkmatrijzenafgietsel met PTSMAKE

Klaar om uw zink spuitgiet uitdagingen op te lossen? Partner met PTSMAKE om snelle, deskundige offertes te ontvangen voor uw hoge precisie-onderdelen. Maak gebruik van onze tientallen jaren ervaring en geavanceerde mogelijkheden om kosteneffectieve, betrouwbare en top-kwaliteit oplossingen op maat van uw project behoeften te garanderen - stuur uw aanvraag vandaag!

Leer meer over deze microstructuren en hoe ze de sterkte en integriteit van materialen beïnvloeden. ↩

Leer hoe dit materiaalfout de integriteit van onderdelen en de prestaties op lange termijn in gevaar kan brengen. ↩

Begrijp hoe deze eigenschap de prestaties van uw componenten onder belasting op de lange termijn beïnvloedt. ↩

Leer hoe dit elektrochemische proces de duurzaamheid verbetert en het mogelijk maakt om metalen onderdelen te kleuren. ↩

Leer meer over de wetenschap van het meten om productkwaliteit te garanderen. ↩

Lees meer over hoe dit chemische proces de corrosieweerstand op metalen oppervlakken verhoogt. ↩

Leer meer over hoe verschillende materiaallagen op elkaar inwerken en de eigenschappen en prestaties van het uiteindelijke onderdeel beïnvloeden. ↩

Leer wat porositeit veroorzaakt en hoe onze ontwerprichtlijnen dit kritieke structurele defect in spuitgietproducten helpen voorkomen. ↩

Ontdek hoe dit meetrapport elke eigenschap van uw onderdeel verifieert ten opzichte van de oorspronkelijke ontwerptekening. ↩

Begrijp hoe dit financiële concept uw investeringsbeslissingen in de productie beïnvloedt. ↩

Ontdek hoe datagestuurde methoden uw kwaliteit drastisch kunnen verbeteren en productieafval kunnen verminderen. ↩

Leer hoe deze vloeistofeigenschap het vulgedrag en de vorming van defecten direct beïnvloedt. ↩

Ontdek hoe ingesloten lucht de structurele integriteit in gevaar kan brengen en hoe een goed ontwerp van de ontluchting dit kan voorkomen. ↩

Leer hoe een goede voorbereiding van het oppervlak zorgt voor een duurzame cosmetische reparatie van hoge kwaliteit. ↩