Het ontwerpen van rechte tandwielen kan overweldigend aanvoelen als je naar complexe formules en geometrische relaties staart. Veel ingenieurs worstelen met het vertalen van theoretische kennis naar praktische ontwerpen die echt werken in echte toepassingen.

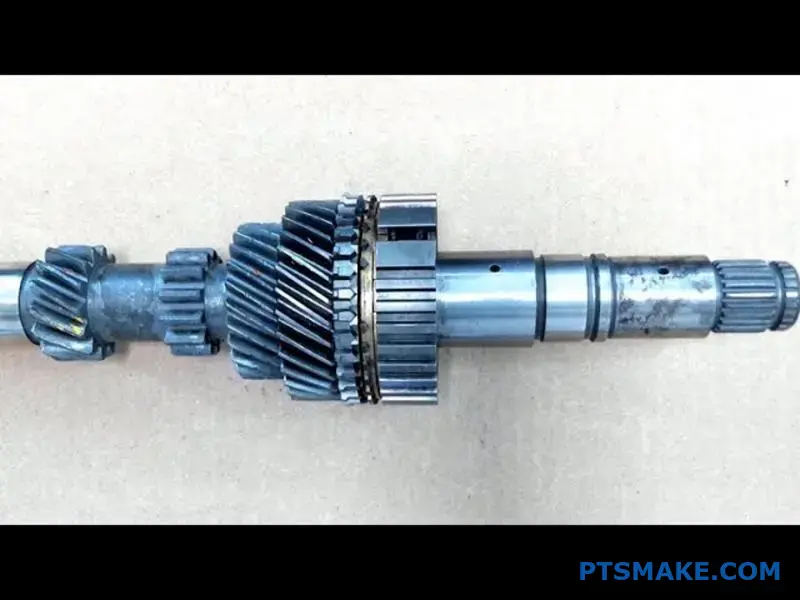

Schuine tandwielen zijn tandwielen met spiraalvormige vertanding die soepeler werken, een hogere belastbaarheid hebben en minder lawaai maken dan rechte tandwielen, waardoor ze ideaal zijn voor toepassingen met hoge prestaties, ondanks de axiale stuwkracht.

Deze gids verdeelt het ontwerp van rechte tandwielen in praktische stappen die je direct kunt toepassen. Ik leid je door de geometrische principes, krachtberekeningen, materiaalselectie en productieoverwegingen die bepalen of je tandwielsysteem in het veld slaagt of faalt.

Waarom kiezen voor rechte tandwielen in plaats van rechte tandwielen?

Bij het ontwerpen van een krachtoverbrengingssysteem is de keuze tussen rechte en schuine vertanding van fundamenteel belang. Ze hebben elk hun eigen voordelen voor specifieke toepassingen. Rechte tandwielen zijn eenvoudiger en oefenen geen axiale kracht uit.

Schuine tandwielen leveren echter vaak betere prestaties. Ze werken soepeler en stiller. Dit maakt ze ideaal voor machines met hoge snelheden of geluidsgevoelige machines.

Kernverschillen in een oogopslag

Laten we ze direct vergelijken. Het belangrijkste verschil ligt in het tandontwerp, dat alles beïnvloedt van geluid tot belastbaarheid.

| Functie | Tandwielen | Rechte tandwielen |

|---|---|---|

| Geluidsniveau | Hoog | Laag |

| Laadvermogen | Goed | Uitstekend |

| Axiale stuwkracht | Geen | Ja |

| Efficiëntie | Hoog | Iets lager |

Deze tabel toont de basisafwegingen waarmee je te maken krijgt.

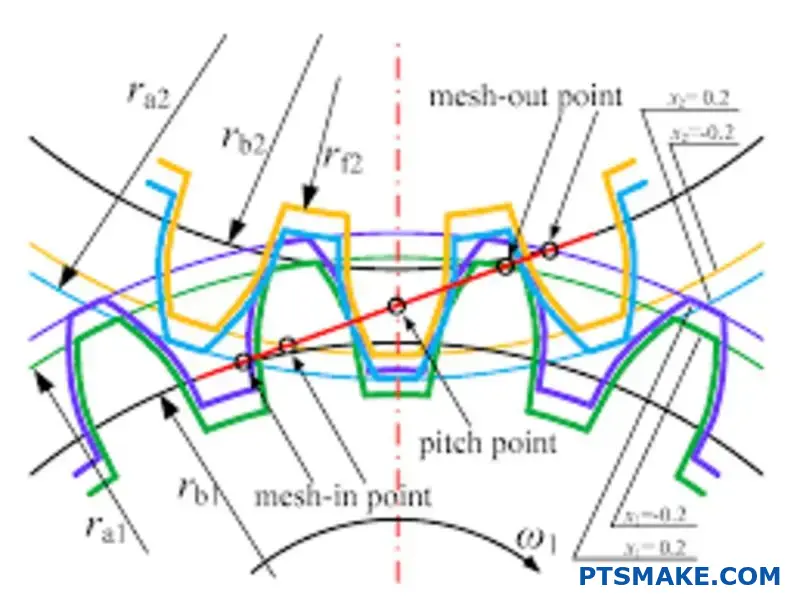

Als je beter kijkt, zie je dat de schuine tanden van de rechte tandwielen de sleutel zijn. In tegenstelling tot rechte tandwielen, waar de tanden in één keer over het hele oppervlak in elkaar grijpen, komen de tanden van schuine tandwielen samen op een punt en spreiden dan geleidelijk het contact.

Het voordeel van schuine tanden

Deze geleidelijke betrokkenheid1 Daarom lopen ze zo soepel. De belasting wordt geleidelijk overgebracht, waardoor de plotselinge impact en het "gejank" dat vaak voorkomt bij rechte tandwielen, vooral bij hoge snelheden, wordt geëlimineerd. Dit verhoogt ook de contactratio, wat betekent dat meer tanden de belasting op elk moment delen.

Hogere belasting en krachtoverbrenging

Omdat er meer tanden zijn ingeschakeld, kunnen rechte tandwielen hogere belastingen aan dan rechte tandwielen van dezelfde grootte. Uit onze tests blijkt dat dit compactere en krachtigere tandwielkastontwerpen mogelijk maakt, wat een belangrijk voordeel is in industrieën zoals de auto- en luchtvaartindustrie.

De primaire afweging: axiale stuwkracht

Er is echter een groot nadeel. De schuine tanden creëren een kracht langs de as van het tandwiel, de axiale stuwkracht. Deze kracht moet worden beheerd met de juiste lagers, zoals druklagers. Het beheersen van deze kracht is een kritieke factor in een succesvol ontwerp van rechte tandwielen.

| Aspect | Tandwiel | Spiraalvormige tandwielen |

|---|---|---|

| Verloving | Plotseling, volledig gezicht | Geleidelijk, progressief |

| Trilling | Hoger | Onder |

| Lagerbehoeften | Eenvoudige radiale lagers | Radiale en axiaallagers |

| Beste voor | Lage snelheid, hoge geluidstolerantie | Behoeften aan hoge snelheid en weinig geluid |

Schuine tandwielen werken soepeler, stiller en hebben een hogere belastbaarheid dankzij hun schuine tanden. Dit ontwerp introduceert echter axiale stuwkracht, een kracht die zorgvuldig beheerd moet worden met specifieke lagers, waardoor de complexiteit toeneemt ten opzichte van eenvoudigere rechte tandwielen.

Wat zijn de fundamentele geometrische parameters?

Laten we de kern van de geometrie van helicoïdale tandwielen eens onder de loep nemen. Het draait allemaal om een paar belangrijke parameters. Deze getallen bepalen de vorm van het tandwiel. Ze bepalen ook de interactie met andere tandwielen.

Inzicht hierin is essentieel voor een succesvolle productie.

Helixhoek: De bepalende wending

De spiraalhoek is het bepalende kenmerk. Het is de hoek van de tanden ten opzichte van de as van de tandwieloverbrenging. Deze hoek zorgt voor een soepelere en stillere werking in vergelijking met rechte tandwielen.

Spoed en module: De grootte van de tanden

Pitch meet de afstand tussen tanden. Module is een metrisch equivalent dat de tandgrootte definieert. Het is van cruciaal belang dat je de tandwielen goed op elkaar afstemt.

| Parameter | Beschrijving |

|---|---|

| Normale toonhoogte | De afstand tussen tanden gemeten loodrecht op de tand. |

| Dwarssteek | De afstand tussen tanden gemeten langs de steekcirkel. |

De diepere geometrie

Naast de basis zijn verschillende andere parameters cruciaal. Ze verfijnen de prestaties en produceerbaarheid van de versnelling. Bij PTSMAKE richten we ons vanaf het begin op deze details. Dit zorgt ervoor dat het uiteindelijke onderdeel exact voldoet aan de specificaties.

Drukhoek

De drukhoek beïnvloedt de manier waarop kracht wordt overgebracht. Het beïnvloedt de vorm van het tandprofiel. Een gebruikelijke hoek is 20 graden. Voor specifieke belastingseisen kunnen echter aangepaste hoeken worden gebruikt. Dit is een kritisch detail in het ontwerp van hoogwaardige rechte tandwielen.

Module: Normaal vs. Dwars

Net als spoed heeft de module twee vormen. De normale module wordt loodrecht op de tand gemeten. De transversale module wordt gemeten in het rotatievlak. Schuine tandwielen moeten dezelfde normale module hebben om goed in elkaar te passen.

Addendum en Dedendum: Tandhoogte

Deze parameters bepalen de hoogte van de tand. Het addendum is de hoogte boven de steekcirkel2. Het deeddum is de diepte eronder. Samen bepalen ze de werkdiepte en speling tussen de tanden.

| Parameter | Functie | Impact |

|---|---|---|

| Spiraalhoek | Definieert tandhelling | Soepelheid, stuwkrachtbelasting |

| Drukhoek | Vorm tandprofiel | Krachtoverbrenging, kracht |

| Module | Tandgrootte | Tandwielgrootte en -sterkte |

| Bijlage | Bovenste gedeelte van tand | Diepte van betrokkenheid |

| Dedendum | Onderste deel van tand | Opruiming |

Het beheersen van deze geometrische parameters is van fundamenteel belang. De helixhoek, spoed, drukhoek en tandhoogte bepalen de vorm, functie en efficiëntie van de tandwieloverbrenging. Ze vormen de blauwdruk voor de productie van tandwielen met rechte vertanding van hoge kwaliteit.

Wat is de functie van de helixhoek?

De helixhoek is niet zomaar een willekeurig getal. Het is een cruciale ontwerpkeuze. Het bepaalt direct hoe tandwielen presteren. Deze keuze vereist een zorgvuldige afweging.

Een grotere hoek betekent een soepelere, stillere werking. Maar het creëert ook meer axiale stuwkracht. Een kleinere hoek verwerkt meer belasting met minder stuwkracht. Maar het kan lawaaieriger zijn.

Nadenken over het juiste ontwerp van rechte tandwielen is essentieel. Voor elk project moeten we deze factoren afwegen.

| Spiraalhoek | Voordelen | Nadelen |

|---|---|---|

| Laag (bijv. < 20°) | Hoge belastbaarheid, lage axiale stuwkracht | Meer ruis, minder vloeiend |

| Hoog (bijv. > 30°) | Stille werking, soepele inschakeling | Lager draagvermogen, hoge axiale stuwkracht |

De juiste hoek voor de klus kiezen

Het kiezen van de perfecte spiraalhoek is cruciaal. Dit hangt volledig af van de eisen van de specifieke toepassing. Er is hier geen pasklaar antwoord.

Bij PTSMAKE begeleiden we klanten in dit proces. We helpen hen de optimale balans te vinden voor hun behoeften. Dit zorgt voor prestaties en een lange levensduur.

Snelle toepassingen

Voor hogesnelheidssystemen, zoals autotransmissies, gebruiken we vaak grotere spiraalhoeken. Een hoek tussen 30° en 45° is gebruikelijk.

Deze keuze zorgt voor een soepelere krachtoverbrenging. Een grotere hoek verhoogt de contactverhouding3waardoor geluid en trillingen aanzienlijk worden verminderd. Het nadeel is een hogere axiale stuwkracht. Deze kracht moet worden beheerd met robuuste lagers.

Toepassingen met hoge belasting

Industriële machines geven daarentegen vaak de voorkeur aan sterkte. Hier is een kleinere spiraalhoek, meestal 15° tot 25°, beter.

Dit ontwerp maximaliseert het draagvermogen. Het houdt ook de axiale stuwkracht beheersbaar, waardoor de stress op het systeem afneemt. Onze bevindingen tonen aan dat deze benadering de duurzaamheid in zware omgevingen verbetert.

| Toepassingsvoorbeeld | Typische spiraalhoek | Primair doel |

|---|---|---|

| Versnellingsbak | 30° - 45° | Ruisonderdrukking |

| Industriële transportband | 15° - 25° | Laadvermogen |

| Precisie Robotica | 20° - 35° | Balans van zachtheid en kracht |

De schroefhoek is een kernelement in het ontwerp van rechte tandwielen. Deze beïnvloedt direct de belastbaarheid, het geluid en de axiale stuwkracht. Het kiezen van de optimale hoek is een kritische afweging die is afgestemd op de prestatievereisten van elke specifieke toepassing.

Welke krachten werken op een spiraaltandwiel?

Als rechte tandwielen in elkaar grijpen, werkt er één resulterende kracht op het tandoppervlak. Voor een praktisch ontwerp splitsen we deze kracht op in drie verschillende componenten.

Deze benadering vereenvoudigt de analyse. Het stelt ons in staat om te voorspellen hoe het tandwiel zich onder belasting zal gedragen. Het begrijpen van deze vectoren is fundamenteel.

Elk onderdeel heeft een specifieke richting en heeft een andere invloed op het tandwiel, de as en de lagers.

De drie belangrijkste krachtcomponenten

Hier volgt een korte uitsplitsing van elke krachtvector:

| Krachtcomponent | Primaire functie/effect |

|---|---|

| Tangentieel | Brengt koppel en vermogen over |

| Radiaal | Duwt de tandwielen uit elkaar |

| Axiaal (stuwkracht) | Duwt het tandwiel langs zijn as |

Een goed beheer van deze krachten is de sleutel tot een betrouwbaar systeem.

Waarom deze krachten belangrijk zijn in design

Het berekenen van deze krachten is meer dan een oefening uit een tekstboek. Het heeft directe gevolgen voor de gehele mechanische assemblage. Het verwaarlozen van één onderdeel kan leiden tot systeemfalen.

Bij PTSMAKE begint ons proces voor het ontwerpen van rechte tandwielen altijd met een grondige krachtenanalyse.

Tangentiële kracht (Wt)

Dit is het werkpaardonderdeel. Het is de kracht die het vermogen van het ene tandwiel naar het andere overbrengt. Je kunt deze rechtstreeks berekenen uit het koppel en de steekdiameter van het tandwiel.

Radiale kracht (Wr)

Deze kracht werkt in de richting van het midden van het tandwiel. Deze kracht probeert de twee tandwielen uit elkaar te duwen. Deze belasting moet worden ondersteund door de aslagers. Onjuist gespecificeerde lagers zullen snel slijten bij hoge radiale belastingen.

Axiale kracht (Wa)

Dit wordt ook wel stuwkracht genoemd en is uniek voor rechte tandwielen. Deze kracht werkt evenwijdig aan de rotatieas van het tandwiel. Deze kracht vereist druklagers of hoekcontactlagers om te voorkomen dat het tandwiel langs de as beweegt. Een belangrijke factor is de normale drukhoek4die helpt bij het bepalen van de grootte van deze krachten.

| Kracht | Ontwerpoverwegingen | Mogelijke storingsmodus |

|---|---|---|

| Tangentieel | Assterkte, spiebaanontwerp | Tandafschuiving, as torsiefout |

| Radiaal | Lagerselectie, asdoorbuigingsanalyse | Voortijdige lagerslijtage, vermoeidheid |

| Axiaal | Druklagerselectie, sterkte behuizing | Lager oververhit, tandwiel verkeerd uitgelijnd |

In eerdere projecten hebben we gemerkt dat het over het hoofd zien van de axiale stuwkracht een veel voorkomende oorzaak is van falen in eerste prototypes van minder ervaren teams.

Inzicht in de drie krachtcomponenten - tangentieel, radiaal en axiaal - is essentieel. Deze kennis is direct van invloed op het ontwerp van robuuste assen en de selectie van geschikte lagers, waardoor catastrofale mechanische storingen worden voorkomen en een langdurige betrouwbaarheid voor uw toepassing wordt gegarandeerd.

Wat zijn de belangrijkste soorten schuine tandwieloverbrengingen?

Schuine tandwielconfiguraties worden voornamelijk bepaald door de oriëntatie van hun assen. Inzicht in deze configuraties is essentieel voor een effectief ontwerp van rechte tandwielen.

De twee hoofdtypen zijn parallelle assen en kruisassen. Elk dient een ander doel.

Belangrijkste soorten opstellingen

Je keuze hangt volledig af van het feit of de assen die je moet verbinden parallel zijn of niet. Dit is een fundamentele beslissing in het ontwerp van tandwielsystemen.

| Type regeling | Asrichting | Contactpersoon |

|---|---|---|

| Parallelle as | Parallel | Lijncontact |

| Gekruiste as | Niet-parallel, niet-integraal | Aanspreekpunt |

Dit fundamentele verschil beïnvloedt alles, van efficiëntie tot laadvermogen.

Bij het ontwerpen van een tandwielsysteem is de aslay-out de eerste beperking die je moet aanpakken. Dit dicteert welk type rechte vertanding zelfs maar mogelijk is voor uw toepassing. Bij PTSMAKE beginnen we altijd hier.

Parallelle asopstellingen

Deze komen het meest voor. Ze brengen kracht over tussen twee parallelle assen. Om externe tandwielen goed te laten samenwerken, moeten ze tegengestelde schuine vlakken hebben (één rechts, één links). Deze configuratie is zeer efficiënt en kan grote belastingen aan. Het is de ruggengraat van veel industriële transmissies en snelheidsreductoren.

Dwarsasopstellingen

Deze tandwielen, ook wel schroeftandwielen genoemd, verbinden twee niet-parallelle, niet-doorsnijdende assen. Uniek is dat de tandwielen dezelfde wijzer kunnen hebben (beide rechts of beide links).

Hun contact is echter theoretisch een enkel punt. Dit beperkt hun draagvermogen. De efficiëntie is ook lager door de hogere glijwrijving. De gegenereerde krachten, zoals axiale stuwkracht5vereisen ook zorgvuldig beheer in het lagerontwerp.

Vergelijking van toepassingen en beperkingen

Laten we eens kijken waar elk type in uitblinkt en wat zijn beperkingen zijn.

| Type | Algemene toepassingen | Belangrijkste beperkingen |

|---|---|---|

| Parallelle as | Transmissies voor auto's, industriële tandwielkasten, snelheidsreductoren | Kan alleen worden gebruikt voor parallelle assen |

| Gekruiste as | Stuurmechanismen voor auto's, lichte instrumentaandrijvingen | Lager rendement, beperkte belastbaarheid, hogere slijtage |

Bij eerdere projecten hebben we gemerkt dat kruiselingse tandwielen het beste zijn voor het overbrengen van bewegingen, niet voor het overbrengen van grote vermogens.

Schuine tandwielopstellingen zijn onderverdeeld in twee hoofdtypen: parallelle as en gekruiste as. De keuze wordt bepaald door de asoriëntatie, waarbij parallelle opstellingen een hoger rendement en hogere belastbaarheid bieden, terwijl kruisassige opstellingen unieke geometrische flexibiliteit bieden voor niet-parallelle assen.

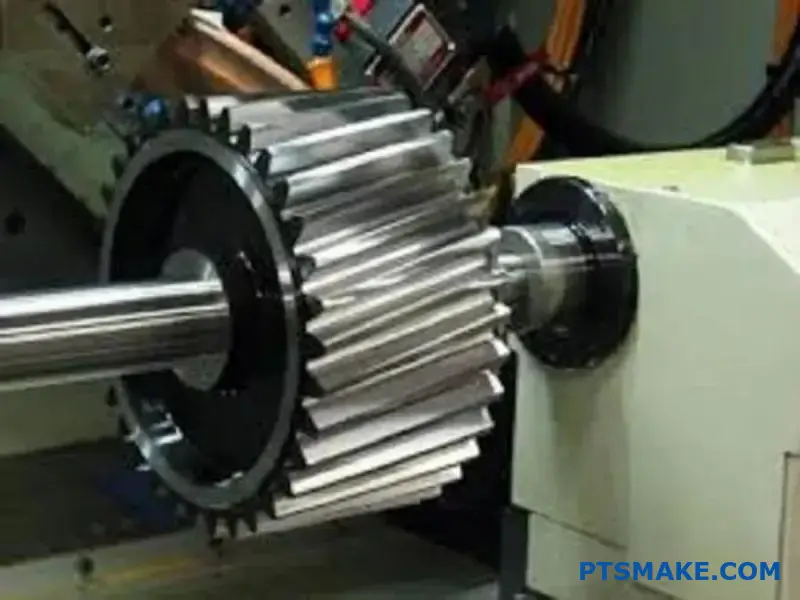

Hoe worden rechte tandwielen ingedeeld volgens fabricageproces?

Het kiezen van het juiste productieproces is een cruciale beslissing. Het heeft een directe invloed op de prestaties, kosten en doorlooptijd van je uitrusting. De methode bepaalt echt het eindproduct.

We kijken vooral naar vier veelgebruikte methoden. Dit zijn hobbing, shaping, frezen en slijpen. Elke methode heeft zijn eigen plaats in het ontwerp van rechte tandwielen.

Laten we eens kijken naar een snelle vergelijking.

| Proces | Beste voor | Snelheid |

|---|---|---|

| Draaien | Hoog volume | Snel |

| Vormgeven aan | Interne tandwielen | Medium |

| Frezen | Prototypes | Langzaam |

| Slijpen | Hoge precisie | Langzaam |

Laten we deze methoden verder uitwerken. De beste keuze hangt altijd af van je specifieke toepassingsbehoeften. Het is een zorgvuldige afweging van kwaliteit, snelheid en budget.

Hobbing: Het werkpaard

Draaien is een continu producerend proces. Hierdoor is het zeer snel en kosteneffectief voor middelgrote tot grote productieruns. Het produceert tandwielen van hoge kwaliteit die geschikt zijn voor de meeste industriële toepassingen. Het proces is zeer efficiënt.

Frezen en vormen: Veelzijdigheid

Bij frezen wordt een vormfrees gebruikt die overeenkomt met de tandruimte. Het is langzamer dan frezen, maar zeer veelzijdig voor prototypes of kleine series. Vormfrezen is ideaal voor het maken van interne tandwielen of tandwielen met eigenschappen die de freesspeling beperken.

Slijpen: De finishing touch

Slijpen is meestal een nabewerking. Het wordt gebruikt nadat een tandwiel ruw is gesneden en een warmtebehandeling heeft ondergaan. Dit proces levert uitzonderlijke nauwkeurigheid en een superieure oppervlakteafwerking. Het verzekert de precisie van de omgekruld profiel6 is bijna perfect. In eerdere projecten bij PTSMAKE gebruikten we slijpen voor onderdelen uit de lucht- en ruimtevaart waar precisie onontbeerlijk is.

Hier volgt een meer gedetailleerde vergelijking op basis van onze testresultaten.

| Proces | Precisieniveau | Afwerking oppervlak | Productiesnelheid | Relatieve kosten |

|---|---|---|---|---|

| Frezen | Laag | Ruw | Langzaam | Laag |

| Vormgeven aan | Medium | Eerlijk | Medium | Medium |

| Draaien | Hoog | Goed | Snel | Medium |

| Slijpen | Zeer hoog | Uitstekend | Langzaam | Hoog |

Het kiezen van een productieproces is een cruciale ontwerpbeslissing. Het bepaalt de uiteindelijke precisie, oppervlakteafwerking, productiesnelheid en totale kosten van de rechte tandwielen. Door de methode af te stemmen op de specifieke eisen van uw toepassing bent u verzekerd van het best mogelijke resultaat voor uw project.

Hoe structureren materiaalkeuzes het ontwerpproces?

Het juiste materiaal voor de tandwielen kiezen is een kritieke eerste stap. Het is een afweging van prestaties, produceerbaarheid en kosten. Deze keuze is bepalend voor het hele project.

Je beslissing hier heeft invloed op alles wat volgt. Het bepaalt de grenzen en mogelijkheden van je ontwerp.

Een overzicht van veelgebruikte materialen

We kunnen de meeste materialen in een paar hoofdcategorieën indelen. Elke familie heeft zijn eigen voordelen en nadelen.

| Materiaalgroep | Belangrijkste kenmerk | Beste voor |

|---|---|---|

| Staal | Hoge sterkte en duurzaamheid | Industriële machines |

| Kunststoffen | Geluidsarm en zelfsmerend | Consumentenproducten |

| Bronzen | Lage wrijving en conformiteit | Wormwielaandrijvingen |

Inzicht in deze groepen is essentieel voor een effectief ontwerp.

Dieper duiken in materiaaleigenschappen

Laten we elke categorie nader bekijken. De specifieke kenmerken van je toepassing zullen je leiden naar de beste optie. Bij PTSMAKE helpen we klanten dagelijks bij deze keuzes.

Staal: De krachtpatsers

Staal is de meest voorkomende keuze voor tandwielen. Koolstofarme staalsoorten zijn gemakkelijk te bewerken, maar moeten mogelijk oppervlaktegehard worden. Middelkoolstofstaal biedt een goede mix van sterkte en taaiheid.

Gelegeerd staal presteert het best. Ze worden gebruikt voor toepassingen met hoge belasting, waaronder het ontwerpen van robuuste rechte tandwielen. Warmtebehandeling is de sleutel tot het ontsluiten van hun volledige potentieel. Dit voegt een stap toe, maar verhoogt de prestaties aanzienlijk.

Kunststoffen: Stil en efficiënt

Technische kunststoffen zoals nylon en acetaal (Delrin) zijn fantastisch. Ze zijn perfect voor lichte tot middelzware belastingen waarbij een laag geluidsniveau cruciaal is. Denk aan kantoorprinters of medische apparaten.

Door hun zelfsmerende eigenschappen is er minder onderhoud nodig. Bovendien maakt spuitgieten ze kosteneffectief voor de productie van grote volumes, een proces waarin wij gespecialiseerd zijn.

Bronzen: De ideale partner

Bronslegeringen hebben een unieke rol. Ze worden vaak gebruikt voor wormwielen die tegen een stalen worm lopen. Dit komt omdat brons een zachter, vervormbaar materiaal is.

Dit koppelen voorkomt vreten en vermindert wrijving. Bij de productie wordt vaak gegoten of sinteren7Een proces dat poreuze onderdelen kan maken die smeermiddel kunnen vasthouden.

| Materiaalcategorie | Relatieve sterkte | Relatieve kosten | Belangrijkste voordeel |

|---|---|---|---|

| Koolstof- en gelegeerd staal | Zeer hoog | Gemiddeld - Hoog | Duurzaamheid onder belasting |

| Technische kunststoffen | Laag - Gemiddeld | Laag | Stil, geen smering |

| Bronzen legeringen | Medium | Hoog | Lage wrijving met staal |

De materiaalkeuze is een fundamentele afweging bij het ontwerp. Staal is ongeëvenaard sterk, kunststof is stil en goedkoop en brons blinkt uit in specifieke functies met lage wrijving. De unieke eisen van uw toepassing bepalen wat de beste keuze is.

Welke soorten smering bestaan er voor rechte tandwielsystemen?

De juiste smeringsmethode kiezen is cruciaal. Het heeft een directe invloed op de efficiëntie en levensduur van uw rechte tandwielen. De methode is niet one-size-fits-all.

Dit hangt af van je specifieke toepassing. Belangrijke factoren zijn onder meer werksnelheid, belasting en temperatuur. Laten we de gangbare opties bekijken.

Belangrijkste smeermethodes

Over het algemeen beschouwen we drie hoofdtypen. Elk heeft zijn eigen plaats in een goed ontwerp voor rechte tandwielen.

| Smeermethode | Primaire gebruikssituatie | Complexiteit |

|---|---|---|

| Oliespat/bad | Matige snelheid & belasting | Laag |

| Geforceerde oliecirculatie | Hoge snelheid & zware belasting | Hoog |

| Vet | Lage snelheid & afgedichte units | Laag |

Oliespatten vs. geforceerde olie vs. vet

Laten we elke methode eens onder de loep nemen. Als je de voor- en nadelen begrijpt, kun je een betere keuze maken. In onze projecten bij PTSMAKE is dit een veel voorkomend onderwerp van discussie.

Oliespat/bad systemen

Dit is de eenvoudigste methode. De tandwielen lopen in een oliereservoir, waardoor olie op andere onderdelen spat. Het is kosteneffectief en betrouwbaar voor veel algemene toepassingen.

Bij hoge snelheden veroorzaakt het echter "kolken". Dit leidt tot overmatige hitte en vermogensverlies. Het is niet ideaal voor systemen met hoge prestaties.

Geforceerde oliecirculatie

Deze methode maakt gebruik van een pomp. Deze spuit een continue stroom gekoelde, gefilterde olie rechtstreeks op het tandwielnetwerk. Dit is de beste keuze voor veeleisende klussen.

Hij blinkt uit in warmteafvoer. Dit maakt hem perfect voor hoge snelheden en zware belasting waarbij de temperatuur hoog kan oplopen. Het grootste nadeel is de complexiteit en de kosten.

Geforceerde oliesystemen zijn essentieel wanneer de pitch-line snelheid8 is hoog, waardoor een stabiele oliefilm de tandwieltanden beschermt tegen slijtage.

Smeren met vet

Vet is het beste voor afgedichte tandwielkasten. Het is ook geweldig voor toepassingen die moeilijk toegankelijk zijn voor regelmatig onderhoud. Het hecht goed aan oppervlakken.

De belangrijkste zwakte is de slechte warmteoverdracht. Vet kan de tandwielen niet koelen zoals olie dat kan. Het is het meest geschikt voor toepassingen met lage snelheden, intermitterend of licht belast.

| Methode | Voordelen | Nadelen |

|---|---|---|

| Spattende olie | Eenvoudig, lage kosten | Slechte warmteafvoer, beperkte snelheid |

| Gedwongen olie | Uitstekende koeling en filtratie | Complex, hoge kosten, heeft stroom nodig |

| Vet | Blijft zitten, weinig onderhoud | Slechte koeling, kan na verloop van tijd hard worden |

Het kiezen van de juiste methode is een afweging. Je moet de prestatiebehoeften afwegen tegen de complexiteit van het systeem en de kosten. Uw keuze heeft een directe invloed op de levensduur van de tandwielen. Het zorgt ervoor dat uw rechte tandwielsysteem werkt zoals ontworpen onder de specifieke werkomstandigheden.

Wat zijn de belangrijkste elementen van een tandwielspecificatieblad?

Een gedetailleerde productietekening is het eindresultaat van je ontwerpproces. Het is de enige bron van waarheid voor de productie.

Dit document moet elk belangrijk detail duidelijk communiceren. Zonder dit document loop je het risico op kostbare fouten en vertragingen. Het slaat de brug tussen de ontwerpintentie en de productierealiteit.

Fundamentele tandwielgegevens

De kernparameters definiëren de basisgeometrie van de versnelling. Deze moeten nauwkeurig en eenduidig zijn.

| Parameter | Beschrijving |

|---|---|

| Aantal tanden (Z) | Bepaalt de grootte en verhouding van de versnelling. |

| Module (m) | De verhouding tussen de referentiediameter en het aantal tanden. |

| Drukhoek (α) | De hoek van krachtoverbrenging tussen tanden. |

| Spiraalhoek & -wijzer (β) | Bepaalt voor rechte tandwielen de tandhoek en richting (links/rechts). |

Materiaal en kwaliteit

Deze specificaties bepalen de prestaties en levensduur van het tandwiel. Ze omvatten het specifieke materiaal, de vereiste warmtebehandeling en het verwachte kwaliteitsniveau.

De informatie op een tekening gaat veel verder dan basiscijfers. Elk detail heeft een doel en heeft een directe invloed op de functie, duurzaamheid en kosten van het uiteindelijke onderdeel. Het missen van slechts één element kan later grote problemen veroorzaken.

Kritische productietoleranties

Toleranties definiëren de aanvaardbare variatie voor elke afmeting. Strenge toleranties zijn essentieel voor toepassingen met hoge precisie, maar verhogen de productiekosten. Bij PTSMAKE helpen we klanten een balans te vinden tussen prestatiebehoeften en haalbaarheid van de productie. Duidelijke toleranties op tandprofiel, voorsprong en steek zijn cruciaal. Dit geldt vooral voor complexe rechte tandwielen.

Warmtebehandeling en oppervlakteafwerking

De materiaalkeuze is nog maar het begin. Specificaties voor warmtebehandeling, zoals carboneren of nitreren, zijn van vitaal belang om de vereiste hardheid en slijtvastheid te bereiken. De vereisten voor oppervlakteafwerking hebben ook invloed op prestaties en wrijving. Een vaak over het hoofd gezien detail is de addendum wijzigingscoëfficiënt9Dit is cruciaal om interferentie tussen tanden in specifieke tandwielparen te voorkomen.

Het vereiste kwaliteitsniveau, vaak gedefinieerd door normen zoals AGMA of ISO, bepaalt het inspectieproces. Het zorgt ervoor dat het tandwiel voldoet aan de eisen van de toepassing.

| Kwaliteitsniveau (AGMA) | Typische toepassing |

|---|---|

| V5 - V7 | Algemene industriële machines, speelgoed. |

| V8 - V10 | Autotransmissies, gereedschapsmachines. |

| V11 - V13 | Ruimtevaart, krachtoverbrenging met hoge snelheid. |

| V14 - V15 | Meesterversnellingen, precisie-instrumentatie. |

Over deze specificaties op de tekening valt niet te onderhandelen. Het is de blauwdruk die we gebruiken om van jouw ontwerp een betrouwbaar, hoogwaardig onderdeel te maken.

Een complete productietekening is het ultieme communicatiemiddel. Het zorgt ervoor dat de visie van de ontwerpingenieur perfect wordt vertaald naar een fysiek onderdeel, waardoor dubbelzinnigheden worden geëlimineerd en kostbare productiefouten worden voorkomen.

Hoe zijn enkele vs. dubbele rechte tandwielen (visgraat) te vergelijken?

De keuze tussen enkele en dubbele rechte tandwielen is een belangrijke ontwerpkeuze. Het is een klassieke technische afweging tussen prestaties en kosten.

Dubbele schuine vertanding of visgraat vertanding heeft een uniek voordeel. Ze heffen inherent de axiale stuwkracht op. Hierdoor zijn hogere schroefhoeken mogelijk.

Het resultaat is een soepelere, stillere krachtoverbrenging. Maar dit voordeel heeft zijn prijs. Ze zijn veel complexer en duurder om te produceren. Dit is een belangrijk aspect van het ontwerp van rechte tandwielen.

Belangrijke nadelen in een oogopslag

| Functie | Enkel schuine vertanding | Dubbel spiraalvormig (visgraat) tandwiel |

|---|---|---|

| Axiale stuwkracht | Genereert stuwkracht | Zelfannulerend |

| Operatie | Glad | Uitzonderlijk soepel en stil |

| Kosten | Onder | Aanzienlijk hoger |

| Complexiteit | Eenvoudiger te maken | Complex om te produceren |

De kern van de ontwerpkeuze: stuwkracht versus complexiteit

Het fundamentele verschil komt neer op axiale stuwkracht. Een enkel spiraaltandwiel duwt zijdelings langs zijn as als het draait. Deze kracht moet worden beheerd met robuuste druklagers. Deze lagers voegen kosten en complexiteit toe aan de totale assemblage.

Dubbele schuine tandwielen lossen dit probleem elegant op. Het zijn in wezen twee enkele spiraalvormige tandwielen die in elkaar gespiegeld zijn. De stuwkracht van de ene kant heft de stuwkracht van de andere kant perfect op. Dit autonome ontwerp maakt externe stuwkrachtregeling overbodig.

Prestatieverbeteringen van dubbele rechte tandwielen

Omdat axiale stuwkracht geen probleem meer is, kunnen ingenieurs veel grotere schroefhoeken gebruiken. Een grotere hoek betekent dat er op elk moment meer tanden in contact zijn. Dit verhoogt het draagvermogen en zorgt voor een soepelere krachtoverbrenging. Het resultaat is minder trillingen en een stillere werking.

De productie-uitdaging

Deze superieure prestaties gaan gepaard met aanzienlijke productieproblemen. Het is moeilijk om de tegengestelde schuine vlakken perfect uitgelijnd te maken. Tandwielsnijprocessen zoals hobbing10 vereisen speciaal gereedschap of meerdere instellingen.

Elke verkeerde uitlijning tussen de twee helften kan opnieuw spanning introduceren. Dit doet de voordelen van het ontwerp teniet. Bij PTSMAKE gebruiken we geavanceerde CNC-machines om deze kritische precisie te garanderen. Deze precisie vertaalt zich direct naar hogere productiekosten.

| Aspect | Enkel spiraalvormig | Dubbel spiraalvormig |

|---|---|---|

| Lagerbehoeften | Druklagers vereist | Geen druklagers nodig |

| Spiraalhoek | Beperkt door stuwkracht | Kan hoger zijn voor gladheid |

| Productie | Standaardprocessen | Gespecialiseerde machines/opstellingen |

| Toepassing | Algemeen doel | Hoog koppel, hoge snelheid |

De keuze is duidelijk: dubbele schuine tandwielen leveren superieure prestaties door axiale stuwkracht te elimineren voor een soepelere werking. Dit gaat echter gepaard met een aanzienlijke kostenstijging vanwege de complexe productievereisten. Het is een afweging tussen ideale prestaties en budgettaire realiteit.

Welke rol speelt oppervlaktebehandeling in de levensduur van tandwielen?

Oppervlaktebehandelingen zijn de laatste, cruciale stap. Ze bepalen de weerstand van een tandwiel tegen slijtage en vermoeidheid. Zie het als een pantser voor je onderdeel.

Over het algemeen groeperen we deze technieken in twee hoofdcategorieën. De keuze hangt volledig af van de toepassing en het materiaal van het tandwiel.

Hardingscategorieën

Het belangrijkste verschil is hoe diep de harding gaat. Moet het hele tandwiel hard zijn, of alleen het oppervlak?

| Hardingstype | Kernbezit | Oppervlakte-eigendom |

|---|---|---|

| Door-verharding | Hard | Hard |

| Verharding | Taai en kneedbaar | Hard en slijtvast |

Deze keuze is fundamenteel voor de prestaties.

Gecementeerd harden is vaak de beste keuze voor tandwielen. Het creëert een component met twee eigenschappen. Je krijgt een zeer hard, slijtvast oppervlak met een zachtere, taaiere kern.

Deze combinatie voorkomt slijtage van het oppervlak door contactspanning. Tegelijkertijd absorbeert de taaie kern schokbelastingen zonder te breken. Het is het beste van twee werelden. Tijdens het proces wordt het staal verhit om de structuur te veranderen in austeniet11 voor het blussen.

Gebruikelijke verhardingsmethoden

Bij PTSMAKE werken we vaak met drie primaire methoden. Elke methode heeft unieke voordelen voor toepassingen zoals het ontwerpen van helical tandwielen met hoge belasting.

Carbureren

Deze methode introduceert koolstof in het staaloppervlak. Het creëert een zeer harde en diepe behuizing, ideaal voor zware toepassingen. Het kan echter wel vervorming van onderdelen veroorzaken.

Nitreren

Nitreren gebruikt stikstof om het oppervlak te harden. Het resulteert in een extreem hoge oppervlaktehardheid. Het proces vindt plaats bij lagere temperaturen, waardoor vervorming tot een minimum wordt beperkt. Dit maakt het perfect voor precisietandwielen.

Inductieharding

Deze techniek maakt gebruik van elektromagnetische inductie om het oppervlak te verhitten. Het is snel en nauwkeurig. Het is uitstekend voor plaatselijk harden op specifieke tandwieltanden.

| Methode | Belangrijkste voordeel | Beste voor |

|---|---|---|

| Carbureren | Diepe, harde koffer | Hoge schokbelastingen |

| Nitreren | Hoge hardheid, lage vervorming | Precisiecomponenten |

| Inductieharding | Snelle, lokale bediening | Complexe tandwielgeometrieën |

Oppervlaktebehandelingen worden onderverdeeld in doorharding en case-hardening. Gevalhardende methodes zoals carboneren, nitreren en inductieharden creëren een hard, slijtvast oppervlak met behoud van een taaie kern. Dit dubbele karakter verlengt de levensduur en betrouwbaarheid van de tandwielen aanzienlijk.

Hoe voer je geometrische basisberekeningen uit?

Geometrische ontwerpberekeningen zijn een systematisch proces. Je begint met de kernvereisten. Dit zijn meestal de overbrengingsverhouding en de hartafstand tussen de assen.

Vanuit deze uitgangspunten bepalen we methodisch alle andere kritische parameters. Het is een puzzel waarbij elk stukje perfect moet passen.

Belangrijkste startbeperkingen

Je hele ontwerp is gebaseerd op twee primaire waarden.

| Beperking | Beschrijving |

|---|---|

| Vereiste verhouding | De verhouding tussen de snelheid en het koppel van de twee versnellingen. |

| Afstand tot midden | De vaste afstand tussen de middelpunten van de twee assen. |

Deze gestructureerde aanpak zorgt ervoor dat uw uiteindelijke ontwerp feilloos voldoet aan alle operationele behoeften. Het voorkomt kostbare fouten achteraf.

Om van de eerste vereisten tot een definitief ontwerp te komen, moet je een duidelijke, iteratieve methodologie volgen. Het is niet altijd een rechte lijn van A naar B. Vaak moet je parameters aanpassen om aan alle beperkingen te voldoen.

Stap-voor-stap berekeningsgids

Eerst stellen we vast wat we weten: de overbrengingsverhouding (i) en de hartafstand (a). Het doel is om de juiste combinatie van module, aantal tanden en spiraalhoek te vinden die aan deze beperkingen voldoet.

Initiële parameterkeuze

De spiraalhoek (β) is vaak een goed uitgangspunt voor het ontwerp van rechte tandwielen. Een gebruikelijke keuze is tussen 15° en 30°. Deze keuze heeft een directe invloed op de sterkte en het geluidsniveau van het tandwiel.

Gebaseerd op onze tests zorgt een grotere schroefhoek voor een soepelere werking. Er ontstaat echter ook meer axiale stuwkracht, waar rekening mee moet worden gehouden.

De iteratieve lus

Met een proefhelixhoek kunnen we dan de module benaderen. De transversale module (mt) is gebonden aan de hartafstand, terwijl de Normale module12 heeft betrekking op het snijgereedschap. Ze zijn verbonden door de spiraalhoek.

Het proces bestaat uit het selecteren van een standaardmodule en het berekenen van het aantal tanden. Je past aan totdat de getallen gehele getallen zijn die voldoen aan de overbrengingsverhouding en passen bij de exacte hartafstand.

| Parameter | Relatie / Doel |

|---|---|

| Steekdiameters | Bepaald door module en aantal tanden. |

| Aantal tanden | Moeten gehele getallen zijn en voldoen aan de overbrengingsverhouding. |

| Gezichtsbreedte | De afmetingen zijn afgestemd op de vereiste koppelbelasting. |

Bij PTSMAKE gebruiken we software om dit te versnellen, maar inzicht in het handmatige proces is essentieel voor elke ingenieur. Het zorgt ervoor dat je de resultaten kunt controleren.

Dit stapsgewijze proces, dat begint bij de verhouding en de hartafstand, biedt een betrouwbaar raamwerk. Het leidt je door de onderling verbonden keuzes van module, aantal tanden en spiraalhoek om een functioneel en robuust geometrisch ontwerp te maken voor componenten zoals rechte tandwielen.

Hoe selecteer je de juiste materialen en warmtebehandeling?

Een gestructureerd besluitvormingskader is essentieel. Het neemt het giswerk weg bij de materiaalselectie. Dit proces zorgt ervoor dat uw tandwielen op betrouwbare wijze voldoen aan de prestatie-eisen.

Begin met stressberekeningen

Eerst moet je begrijpen welke krachten er spelen. Bereken de buig- en contactspanningen waarmee je tandwiel tijdens het gebruik te maken krijgt. Deze getallen vormen de basis.

Materiaaleigenschappen-grafieken gebruiken

Met de spanningswaarden in de hand kun je materiaaleigenschappen-grafieken raadplegen. Standaarden van organisaties zoals AGMA zijn hier van onschatbare waarde. Ze brengen materiaaleigenschappen in kaart.

Het doel is om een combinatie van staallegering en warmtebehandeling te vinden. Deze combinatie moet voldoende toelaatbare spanning bieden. Er moet ook een goede veiligheidsmarge zijn.

| Type stress | Belangrijke overwegingen |

|---|---|

| Buigspanning | Heeft betrekking op de weerstand tegen tandbreuk |

| Contact Stress | Heeft betrekking op de weerstand tegen pitting aan het oppervlak |

Deze systematische aanpak leidt tot een duurzaam en betrouwbaar eindproduct.

Een selectiekader

Een robuust raamwerk voorkomt kostbare fouten. Na het berekenen van spanningen is de volgende stap een diepgaande duik in materiaaleigenschappen. Je bent op zoek naar een materiaal dat de berekende belastingen gedurende de hele levensduur aankan.

De rol van veiligheidsmarges

Een veiligheidsmarge is niet zomaar een willekeurige buffer. Het houdt rekening met onzekerheden in belastingsberekeningen, materiaalinconsistenties en fabricagevariaties. Een marge van 1,5 tot 2,0 is gebruikelijk, maar dit kan variëren.

Materiaal afstemmen op toepassing

Bij PTSMAKE gebruiken we vaak AGMA-tabellen om dit proces te begeleiden. Deze tabellen geven toelaatbare spanningen voor verschillende staallegeringen en warmtebehandelingen. Deze gegevens helpen ons om opties snel te vergelijken.

Uit je berekeningen kan bijvoorbeeld blijken dat je een hoge oppervlaktehardheid nodig hebt. Dit zou ertoe kunnen leiden dat je hardingsprocessen overweegt. Dit is een cruciaal aspect van duurzaam Ontwerp rechte tandwielen.

Het materiaal uithoudingsgrens13 is een kritieke factor in deze analyse. Het bepaalt hoe het materiaal bestand is tegen herhaalde spanningscycli zonder het te begeven.

| Materiaal | Gebruikelijke warmtebehandeling | Belangrijkste voordeel |

|---|---|---|

| AISI 4140 | Gedoofd en getemperd | Goede kernsterkte, matige kosten |

| AISI 8620 | Gecarboneerd en gehard | Uitstekende oppervlaktehardheid, goede taaiheid |

| AISI 9310 | Gecarboneerd en gehard | Topprestaties, hoge vermoeiingslevensduur |

Deze gestructureerde vergelijking zorgt ervoor dat we de optimale balans tussen prestaties en kosten selecteren.

Een solide raamwerk begint met een spanningsanalyse. Vervolgens worden materiaalkaarten gebruikt voor de selectie. Tot slot wordt er altijd een veiligheidsmarge ingebouwd. Dit garandeert betrouwbare prestaties en een lange levensduur van uw onderdelen.

Opties voor warmtebehandeling begrijpen

De legering kiezen is nog maar het halve werk. Het warmtebehandelingsproces is wat het potentieel van het materiaal echt ontsluit. Elke methode biedt een unieke balans van eigenschappen.

Carboneren en uitharden

Dit is een hardingsproces. We brengen koolstof aan in het oppervlak van een onderdeel van koolstofarm staal. Hierdoor ontstaat een harde, slijtvaste buitenlaag (de "behuizing").

De kern van de tand blijft zachter en buigzamer. Deze combinatie biedt uitstekende weerstand tegen oppervlaktevermoeidheid terwijl de taaiheid behouden blijft om schokbelastingen te absorberen zonder te breken.

Nitreren

Nitreren is een ander oppervlaktehardingsproces. Hierbij wordt stikstof gebruikt om een zeer harde oppervlaktelaag te creëren. Het gebeurt bij lagere temperaturen dan carboneren, waardoor er minder vervorming optreedt. Dit maakt het ideaal voor zeer nauwkeurige tandwielen.

Door-verharding

Dit proces, dat vaak afschrikken en ontlaten wordt genoemd, verhardt de hele tandwieltand en niet alleen het oppervlak. Het zorgt voor een goede algemene sterkte en taaiheid. Het is over het algemeen een meer kosteneffectieve optie voor toepassingen met gemiddelde belastingen.

| Behandeling | Oppervlaktehardheid | Taaiheid | Risico op vervorming |

|---|---|---|---|

| Carbureren | Zeer hoog | Goed | Matig |

| Nitreren | Hoog | Varieert | Laag |

| Door-verharding | Matig | Goed | Matig |

In onze samenwerking met klanten analyseren we de specifieke behoeften van de toepassing om de meest geschikte en kosteneffectieve warmtebehandeling aan te bevelen.

De uiteindelijke beslissing nemen

Het kiezen van het juiste materiaal en de juiste warmtebehandeling is een kritieke stap. Het heeft een directe invloed op de levensduur, betrouwbaarheid en totale kosten van het tandwiel. Een systematische aanpak wordt niet alleen aanbevolen, het is essentieel.

Begin met je technische berekeningen. Laat je leiden door de gegevens over buig- en contactspanning.

Gebruik de standaard grafieken in de sector om uw opties te beperken. Houd altijd rekening met een conservatieve veiligheidsmarge om prestaties op lange termijn te garanderen.

Dit methodische proces neemt onduidelijkheden weg. Het zorgt ervoor dat uw uiteindelijke keuze is gebaseerd op solide engineeringprincipes. Bij PTSMAKE gebruiken we dit kader om onderdelen te leveren die vanaf de eerste dag foutloos presteren.

Hoe bepaal je het vereiste kwaliteitsniveau van de uitrusting?

Het kiezen van de juiste tandwielkwaliteit is een cruciale beslissing. Het heeft een directe invloed op prestaties, levensduur en totale kosten. Je moet precisie afwegen tegen je budget.

Deze keuze is niet willekeurig. Ze wordt bepaald door specifieke operationele factoren. Hogere snelheden vereisen nauwere toleranties om correct te functioneren.

Doorslaggevende factoren

Neem drie belangrijke punten in overweging: snelheid, geluid en hoe kritisch de toepassing is. Een verkeerde afstemming kan leiden tot voortijdig falen of onnodige kosten.

| Factor | Lage Vereiste | Hoog Vereiste |

|---|---|---|

| Werksnelheid | Lagere AGMA/ISO-kwaliteit | Hogere AGMA/ISO-kwaliteit |

| Geluidsniveau | Lagere AGMA/ISO-kwaliteit | Hogere AGMA/ISO-kwaliteit |

| Kriticiteit | Lagere AGMA/ISO-kwaliteit | Hogere AGMA/ISO-kwaliteit |

Een hoger kwaliteitsnummer van AGMA of ISO betekent nauwere toleranties. Deze precisie vermindert fouten in beweging, trillingen en geluid. Maar het verhoogt ook de complexiteit en de kosten van de productie.

Het is belangrijk om de juiste keuze te maken. Als je een te hoog kwaliteitsniveau voor tandwielen specificeert, betaal je voor precisie die je niet nodig hebt. Te lage specificaties leiden tot slechte prestaties en mogelijke systeemstoringen.

Kosten en prestaties in evenwicht brengen

De kostenstijging is niet lineair. Van een AGMA 8 naar een AGMA 10 kan de kosten aanzienlijk verhogen. Een sprong naar AGMA 12 of hoger vereist gespecialiseerd slijpen en inspecteren, waardoor de prijs nog verder stijgt.

De rol van de werksnelheid

Hogesnelheidssystemen zijn gevoelig voor onvolkomenheden. Zelfs een kleine fout, zoals spoedafwijking14kan aanzienlijke trillingen en lawaai veroorzaken bij hoge toerentallen. Dit geldt vooral voor toepassingen met rechte tandwielen, waarbij een soepele krachtoverbrenging van het grootste belang is. Voor snelheden boven 2000 tpm is meestal een hogere kwaliteit nodig.

Ruis en kriticiteit

Sommige toepassingen vereisen een stille werking. Medische apparatuur of hoogwaardige consumentenelektronica zijn hier goede voorbeelden van. Hier is een hogere versnellingskwaliteit onontbeerlijk.

In de ruimtevaart of robotica is falen geen optie. Het kritieke karakter van de tandwielen vereist een zeer hoog kwaliteitsniveau, ongeacht snelheid of geluid, om absolute betrouwbaarheid te garanderen.

| Type toepassing | Typisch AGMA kwaliteitsbereik |

|---|---|

| Consumptiegoederen | 6 - 8 |

| Industriële machines | 8 - 10 |

| Auto / EV | 9 - 11 |

| Ruimtevaart / Medisch | 11 - 13+ |

Het kiezen van de juiste tandwielkwaliteit is een afweging. U moet de bedrijfssnelheid, geluidsbeperkingen en toepassingskritiek zorgvuldig afwegen tegen de productiekosten. Een methodische aanpak voorkomt over-engineering en zorgt ervoor dat u de prestaties krijgt die u nodig hebt zonder te veel te betalen voor onnodige precisie.

Een praktische selectiemethode

In eerdere projecten heb ik gemerkt dat een eenvoudige aanpak in drie stappen het beste werkt. Deze methode helpt teams om verwarring te voorkomen en een gegevensgedreven beslissing te nemen.

Definieer eerst duidelijk uw niet-onderhandelbare prestatie-eisen. Wat is het maximaal aanvaardbare geluidsniveau? Wat zijn de operationele snelheden en belastingen?

Ten tweede, gebruik deze vereisten om een startkwaliteit te bepalen op basis van AGMA- of ISO-diagrammen. Dit geeft je een technische basis voor discussie.

Praat tot slot met uw productiepartner. Bij PTSMAKE kunnen we uw ontwerp beoordelen en voorstellen doen voor het meest kosteneffectieve kwaliteitsniveau dat voldoet aan uw prestatiedoelen, zodat later kostbaar herstelwerk wordt voorkomen.

Waarom partnerschap belangrijk is

Deze normen zijn uitstekende richtlijnen, maar ze zijn niet het hele verhaal. De prestaties in de praktijk zijn afhankelijk van het fabricageproces, de materiaalkeuze en de assemblage.

Dit is waar een sterk partnerschap met je fabrikant van onschatbare waarde wordt. Een ervaren team kan verder kijken dan de cijfers. Wij kunnen u helpen de praktische implicaties te begrijpen van het kiezen van een AGMA 9 boven een AGMA 10 voor uw specifieke ontwerp, waardoor u mogelijk duizenden euro's kunt besparen op een productierun.

Laatste overwegingen

Uiteindelijk is het uw doel om het laagste kwaliteitsniveau te specificeren dat op betrouwbare wijze voldoet aan alle prestatievereisten van uw toepassing. Trap niet in de val door te denken "hoger is altijd beter".

Beter is wat perfect werkt voor jouw project en budget. Het is een strategische keuze, niet alleen een technische. Door samen te werken met experts weet je zeker dat je vanaf het begin de juiste keuze maakt.

Ontgrendel precisie rechte tandwiel oplossingen met PTSMAKE

Of u nu het ontwerpen van geavanceerde rechte tandwielen of betrouwbare, hoge precisie tandwiel productie nodig hebt, PTSMAKE is klaar om uw project tot leven te brengen. Neem vandaag nog contact met ons op voor een snelle, vrijblijvende offerte en ontdek waarom toonaangevende ingenieurs en innovators vertrouwen PTSMAKE voor hun zwaarste uitdagingen!

Ontdek hoe schuine tanden de tandwielprestaties verbeteren en het geluid verminderen. ↩

Klik voor een visuele gids om dit basisconcept van versnelling beter te begrijpen. ↩

Begrijp hoe deze belangrijke metriek de tandwielprestaties en levensduur beïnvloedt in Gedetailleerd ontwerp van rechte tandwielen. ↩

Lees meer over hoe deze hoek van invloed is op de berekening van de tandwielkracht en de algehele prestaties. ↩

Lees in onze gedetailleerde gids hoe deze kracht van invloed is op de lagerselectie en het algehele ontwerp. ↩

Begrijp deze kritieke tandwielcurve en de invloed ervan op prestaties en efficiëntie. ↩

Lees meer over dit poedermetallurgieproces dat sterke, zelfsmerende onderdelen maakt voor gespecialiseerde toepassingen. ↩

Leer hoe deze kritieke parameter van invloed is op het ontwerp van uw tandwielen en de smeringskeuzes. ↩

Ontdek hoe deze factor wordt aangepast om de tandwieloverbrenging te verbeteren en ondersnijding te voorkomen. ↩

Leer meer over deze veelgebruikte tandwielsnijmethode en de uitdagingen bij complexe geometrieën. ↩

Leer meer over deze kritieke hogetemperatuurfase van staal en de rol ervan bij warmtebehandeling. ↩

Het cruciale verschil tussen normale en transversale module begrijpen voor nauwkeurige berekeningen met rechte tandwielen. ↩

Leer hoe deze kritieke eigenschap de vermoeiingslevensduur op lange termijn van uw onderdelen bepaalt. ↩

Klik om te begrijpen hoe deze kleine variatie het tandwielgeluid en de algehele prestaties beïnvloedt. ↩