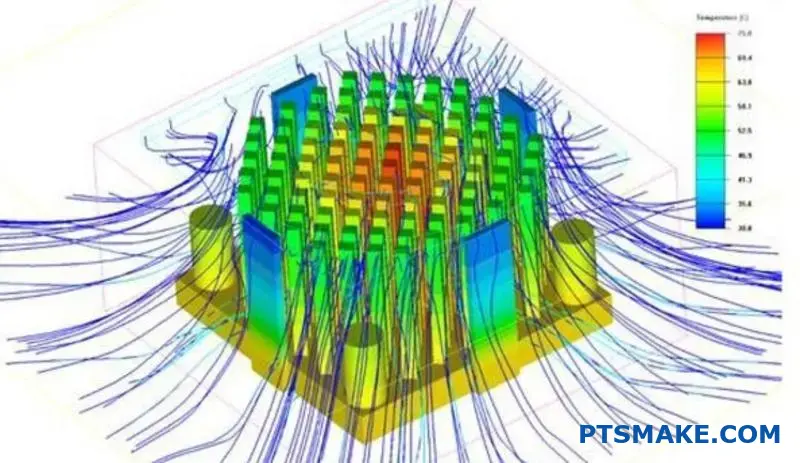

Het kiezen van het verkeerde materiaal voor het koellichaam kan uw hele thermische beheersysteem vernietigen. Uw componenten raken oververhit, de prestaties nemen af en de betrouwbaarheid daalt sterk, waardoor wat een eenvoudige koeloplossing zou moeten zijn, verandert in een dure technische nachtmerrie.

De keuze van het materiaal voor het koellichaam hangt af van vier cruciale factoren: thermische geleidbaarheid voor efficiënte warmteoverdracht, materiaaldichtheid voor gewichtsbeperkingen, compatibiliteit met de productie voor kosteneffectieve productie en omgevingsbestendigheid voor langdurige betrouwbaarheid in uw specifieke toepassing.

Deze gids beschrijft 20 praktische scenario's voor materiaalkeuze die ik regelmatig tegenkom bij PTSMAKE. U ontdekt wanneer koper zijn hogere kosten ten opzichte van aluminium rechtvaardigt, waarom keramiek uitblinkt in hoogspanningstoepassingen en hoe geavanceerde composietmaterialen problemen oplossen die traditionele materialen niet aankunnen.

Waarom is materiaaldichtheid een belangrijke praktische parameter?

Bij het selecteren van materialen wordt de dichtheid vaak over het hoofd gezien. Maar het is een cruciale factor die rechtstreeks van invloed is op de prestaties. Het gaat niet alleen om hoe zwaar iets is.

Het gaat erom hoeveel kracht je krijgt voor dat gewicht. Deze balans is essentieel.

De verhouding tussen sterkte en gewicht

Deze verhouding is een eenvoudige maatstaf voor de efficiëntie van een materiaal. Een hoge sterkte bij een laag gewicht is het ideale doel in veel technische toepassingen. Hier wordt de materiaalkeuze een strategische beslissing.

| Materiaalkenmerk | Belang |

|---|---|

| Hoge sterkte | Weerstaat breken onder belasting |

| Lage dichtheid | Vermindert het totale gewicht van het product |

| Hoge verhouding | Optimale prestaties en efficiëntie |

Deze balans draagt bij aan het creëren van betere, efficiëntere producten.

Het begrijpen van dichtheid gaat verder dan een simpel getal op een specificatieblad. Het gaat om praktische toepassing en het bereiken van het best mogelijke resultaat voor de specifieke behoeften van een product.

Toepassingen waarbij gewicht cruciaal is

In de luchtvaart- en auto-industrie telt elke gram. Lichtere onderdelen betekenen een lager brandstofverbruik en betere prestaties. Een materiaal met een lagere dichtheid kan een enorm verschil maken in het laadvermogen van een vliegtuig of de acceleratie van een auto.

Hetzelfde principe geldt voor draagbare elektronica. Een lichtere telefoon of laptop is handiger voor de gebruiker. Voor componenten zoals koellichaammateriaal heeft de dichtheid invloed op zowel de thermische massa als het totale gewicht van het apparaat, een cruciale balans waar we bij PTSMAKE vaak mee te maken hebben.

De invloed van dichtheid op kosten en ontwerp

De dichtheid van het materiaal heeft ook directe financiële gevolgen. Minder dichte materialen kunnen soms lagere verzendkosten betekenen. Nog belangrijker is dat het van invloed kan zijn op de hoeveelheid structurele ondersteuning die een onderdeel nodig heeft.

Lichtere onderdelen hebben mogelijk een minder robuust frame nodig, waardoor materiaal en complexiteit worden bespaard. Dit is een belangrijke overweging bij onze CNC-bewerkingsprojecten. We analyseren altijd hoe de materiaalkeuze van invloed is op de gehele assemblage, niet alleen op het afzonderlijke onderdeel. Het materiaal treksterkte1 is slechts een onderdeel van een groter geheel.

| Factor | Impact van lagere dichtheid |

|---|---|

| Materiële kosten | Kan lager zijn indien verkocht per gewicht |

| Verzendkosten | Verminderd door lichtere ladingen |

| Structurele behoeften | Vereist minder ondersteuning |

| Bewerkingstijd | Kan variëren afhankelijk van het type materiaal |

De dichtheid van het materiaal is een essentiële parameter die van invloed is op de prestaties, kosten en het ontwerp. De verhouding tussen sterkte en gewicht is vooral cruciaal in gewichtgevoelige industrieën zoals de lucht- en ruimtevaart en de elektronica, omdat deze rechtstreeks van invloed is op de efficiëntie en bruikbaarheid.

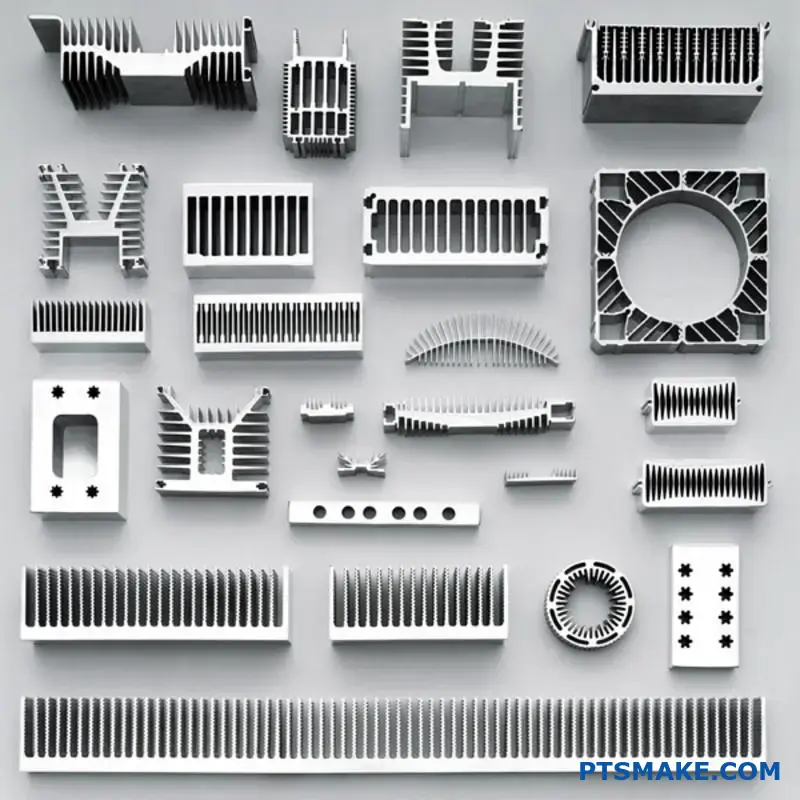

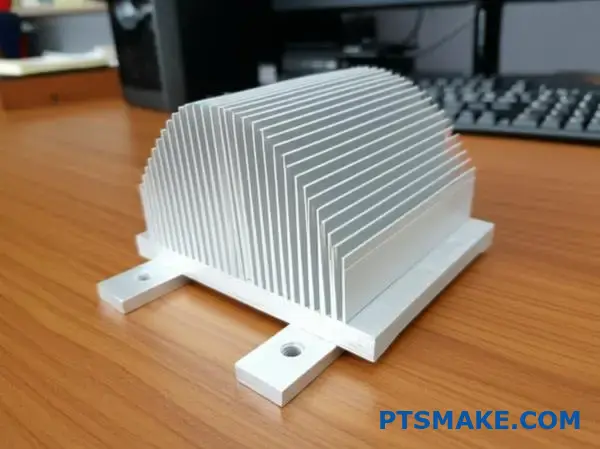

Hoe beperken bewerkbaarheid en vervormbaarheid de materiaalkeuze?

Bij het kiezen van het juiste materiaal voor een koellichaam gaat het niet alleen om de thermische prestaties. Hoe gemakkelijk kunnen we het vormen? Deze vraag heeft een directe invloed op uw uiteindelijke kosten en ontwerpmogelijkheden.

Eenvoudiger productie betekent lagere kosten.

Het proces koppelen aan economie

Materialen die eenvoudig te extruderen, te stansen of te bewerken zijn, vergen minder tijd en gespecialiseerd gereedschap. Dit vertaalt zich direct in besparingen. Aluminium wordt bijvoorbeeld vaak geprefereerd vanwege zijn uitstekende bewerkbaarheid.

Hier is een snelle vergelijking:

| Functie | Aluminium 6061 | Koper C110 |

|---|---|---|

| Bewerkbaarheid | Uitstekend | Eerlijk |

| Vervormbaarheid | Goed | Uitstekend |

| Relatieve kosten | Onder | Hoger |

Dit evenwicht is cruciaal voor het succes van het project.

De keuze van de productiemethode is een cruciale beslissing. Deze bepaalt vanaf het begin de grenzen van de complexiteit van uw ontwerp en uw budget.

Productiemethode versus ontwerpvrijheid

Extrusie is kosteneffectief voor eenvoudige, lineaire koellichaamprofielen. Het is perfect voor aluminium. Het beperkt echter complexe geometrieën. Stansen is ideaal voor onderdelen met dunne vinnen die in grote hoeveelheden worden geproduceerd, maar de gereedschappen kunnen in eerste instantie duur zijn.

CNC-bewerking, onze specialiteit bij PTSMAKE, biedt maximale ontwerpvrijheid. We kunnen zeer complexe vormen met nauwe toleranties creëren. Maar dit proces kan duurder zijn, vooral voor materialen die moeilijk te snijden zijn.

De uitdaging van materiaalgedrag

Sommige materialen veranderen tijdens de productie. Dit proces, dat bekend staat als Verharding2, kan een materiaal sterker maken, maar ook brozer en moeilijker verder te verwerken. Dit zorgt voor extra complexiteit en hogere kosten.

Bekijk deze uitsplitsing eens:

| Productiemethode | Typisch materiaal | Complex ontwerp | Kosten |

|---|---|---|---|

| Extrusie | Aluminiumlegeringen | Laag | Laag |

| Stempelen | Koper, aluminium | Medium | Hoog initieel, laag per eenheid |

| CNC-bewerking | Alle (bijv. koper) | Hoog | Hoog |

Bij PTSMAKE begeleiden we klanten bij deze keuzes. We helpen bij het selecteren van een koellichaammateriaal en -proces dat aansluit bij zowel de prestatie-eisen als de budgetbeperkingen, zodat een praktisch en effectief eindproduct wordt gegarandeerd.

Het productieproces is geen bijzaak. Het heeft een directe invloed op de projectkosten, de tijdlijn en de complexiteit van het ontwerp. Uw keuze van het materiaal voor het koellichaam moet compatibel zijn met een haalbare en economische productiemethode om succes te garanderen.

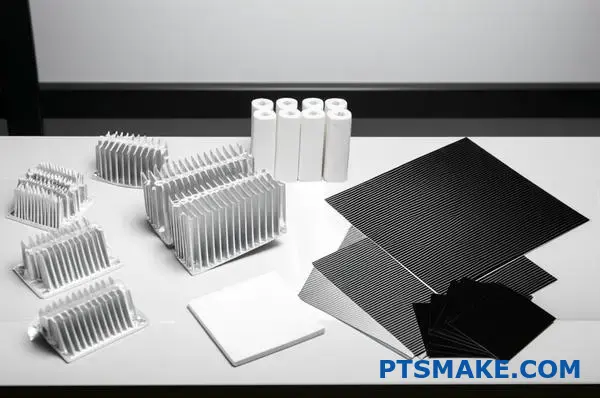

Wat zijn de belangrijkste categorieën van koellichaammaterialen?

Het kiezen van het juiste materiaal voor het koellichaam is van cruciaal belang. Het is een kwestie van evenwicht tussen thermische prestaties, gewicht en kosten. Bij PTSMAKE begeleiden we onze klanten dagelijks bij deze beslissing.

De opties worden meestal gegroepeerd in vier hoofdgroepen. Elk daarvan heeft specifieke voordelen voor bepaalde toepassingen.

Overzicht van materiaalclassificatie

We kunnen materialen onderverdelen in vier hoofdtypen. Dit helpt bij het vereenvoudigen van het initiële selectieproces voor elk project.

| Materiaalcategorie | Belangrijkste voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Metalen | Hoge thermische geleidbaarheid | CPU's, vermogenselektronica |

| Keramiek | Elektrische isolatie | Hoogspannings-IC's |

| Composieten | Op maat gemaakte eigenschappen | Lucht- en ruimtevaart, hoogwaardige GPU's |

| Polymeren | Lage kosten en laag gewicht | LED's met laag vermogen |

Dit raamwerk biedt een solide uitgangspunt voor ontwerpingenieurs.

Een diepere duik in materiaaleigenschappen

Laten we deze categorieën eens nader bekijken. De nuances bepalen het succes van een project. Onze ervaring leert dat het over het hoofd zien van deze details kan leiden tot kostbare herontwerpen.

Metalen: de industriestandaard

Aluminiumlegeringen zoals 6061 en 6063 zijn populair. Ze bieden een uitstekende combinatie van kosten, gewicht en bewerkbaarheid. Ze zijn de eerste keuze voor veel algemene toepassingen.

Koper is de beste keuze voor maximale prestaties. De thermische geleidbaarheid ervan is bijna twee keer zo hoog als die van aluminium. Het is echter zwaarder en duurder.

Keramiek en composietmaterialen: gespecialiseerde oplossingen

Keramische koellichamen zijn perfect wanneer u elektrische isolatie nodig hebt. Materialen zoals aluminiumnitride voorkomen kortsluiting en zorgen tegelijkertijd voor een goede warmteafvoer.

Composieten zijn toonaangevend. Grafiet heeft bijvoorbeeld uitstekende anisotroop3 thermische geleidbaarheid. Hierdoor kunnen we warmte op zeer specifieke manieren geleiden, wat een enorm voordeel is in compacte elektronica. Metaalmatrixcomposieten (MMC's) bieden op maat gemaakte eigenschappen, maar zijn duurder.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Belangrijkste kenmerken |

|---|---|---|

| Aluminium (6061) | ~167 | Evenwicht tussen kosten en prestaties |

| Koper (C110) | ~391 | Hoogste prestaties |

| Aluminiumnitride | ~170 | Elektrische isolator |

| Grafiet | 25-1500 | Gerichte warmteoverdracht |

Thermisch geleidende polymeren

Deze kunststoffen zijn ideaal voor apparaten met een laag stroomverbruik. Ze zijn licht van gewicht, gemakkelijk te vormen tot complexe vormen en kosteneffectief voor productie in grote volumes. Ze presteren niet zo goed als metaal, maar zijn perfect voor de juiste toepassing.

Bij het selecteren van het juiste materiaal voor koellichamen moet een evenwicht worden gevonden tussen thermische behoeften, kosten en productiemethoden. Van gewoon aluminium tot geavanceerde grafietcomposieten: elke categorie biedt unieke oplossingen voor specifieke technische uitdagingen en zorgt voor optimale prestaties en betrouwbaarheid van apparaten.

Wanneer wordt koper in de praktijk verkozen boven aluminium?

De keuze tussen koper en aluminium komt vaak neer op een klassieke afweging. Het gaat om het vinden van een balans tussen kosten en prestaties. Aluminium is de standaardkeuze voor veel toepassingen.

Maar wat gebeurt er als "goed genoeg" geen optie is?

De verhouding tussen kosten en prestaties

In sommige gevallen zijn de hogere aanschafkosten van koper een slimme investering. Dit geldt met name voor veeleisende uitdagingen op het gebied van thermisch beheer. Denk bijvoorbeeld aan krachtige elektronica waarbij storingen geen optie zijn.

Hier volgt een vereenvoudigd overzicht van de afwegingen:

| Functie | Koper | Aluminium (6061) |

|---|---|---|

| Thermische geleidbaarheid | ~385 W/mK | ~167 W/mK |

| Relatieve kosten | Hoger | Onder |

| Bewerkbaarheid | Moeilijker | Gemakkelijker |

Wanneer warmteafvoer cruciaal is, is de superioriteit van koper duidelijk.

De beslissing wordt duidelijker wanneer we kijken naar specifieke toepassingen met hoge inzet. Het gaat niet alleen om betere cijfers op een specificatieblad. Het gaat om het mogelijk maken van technologie die anders onmogelijk of onbetrouwbaar zou zijn.

Thermisch beheer met hoge inzet

In eerdere projecten bij PTSMAKE hebben we ontwerpen behandeld waarbij de thermische prestaties rechtstreeks van invloed zijn op de levensvatbaarheid van het product. Het kiezen van de juiste koellichaammateriaal is een cruciale eerste stap.

Omgevingen met hoge warmteflux

Hier wordt een grote hoeveelheid warmte gegenereerd in een zeer klein gebied. Denk bijvoorbeeld aan krachtige laserdiodes of de kern van een server-CPU. Aluminium kan de warmte mogelijk niet snel genoeg afvoeren.

Dit leidt tot oververhitting en defecten aan onderdelen. Koper, met zijn superieure geleidbaarheid, blinkt hierin uit. Het voert warmte snel af, houdt de temperatuur stabiel en zorgt voor betrouwbaarheid. Zijn lagere warmteweerstand4 is een belangrijk voordeel.

Ruimtebeperkte ontwerpen

Moderne apparaten worden steeds kleiner. Van medische instrumenten tot robotica, ruimte is schaars. Je kunt niet zomaar een groter aluminium koellichaam gebruiken.

Hier komt de efficiëntie van koper goed tot zijn recht. Een kleiner koperen koellichaam kan evenveel warmte afvoeren als een veel groter aluminium koellichaam. Dit maakt kleinere, lichtere en krachtigere productontwerpen mogelijk. Voor precies deze scenario's bewerken we vaak complexe koperen onderdelen.

| Scenario | Aluminiumoplossing | Koperoplossing |

|---|---|---|

| Koeling 100W CPU | Groot koellichaam met ventilator | Compact koellichaam, mogelijk zonder ventilator |

| Krachtige LED | Vereist actieve koeling | Kan passieve koeling gebruiken |

Dit laat zien hoe koper ontwerpen mogelijk maakt die met aluminium niet kunnen worden gerealiseerd.

Hoewel aluminium vaak de meest kosteneffectieve keuze is, is koper essentieel voor hoge prestatie-eisen. De superieure thermische geleidbaarheid is onmisbaar in toepassingen met een hoge warmteflux of ernstige ruimtebeperkingen, waardoor de investering in betrouwbaarheid en prestaties gerechtvaardigd is.

Wat zijn geavanceerde materialen zoals grafiet en diamant?

Nu komen we bij de hoogwaardige materialen. Hier spelen kosten een ondergeschikte rol ten opzichte van extreme prestaties.

Maak kennis met gegloeid pyrolytisch grafiet (APG) en synthetische diamant. Dit zijn geen alledaagse keuzes. Het zijn oplossingen voor de meest veeleisende thermische uitdagingen.

Ongeëvenaarde thermische geleidbaarheid

Hun vermogen om warmte af te voeren is werkelijk opmerkelijk. Uit onze tests blijkt dat hun prestaties die van traditionele metalen ver overtreffen. Ze zijn een eersteklas materiaal voor koellichamen.

| Materiaal | Warmtegeleidingsvermogen (W/mK) |

|---|---|

| Synthetische diamant | ~2200 |

| APG | ~1700 |

| Koper | ~400 |

| Aluminium | ~200 |

Deze materialen zijn voorbehouden voor toepassingen waarbij falen geen optie is.

Nichetoepassingen voor hoogwaardige materialen

Waarom kiezen voor zulke dure materialen? Het gaat om het oplossen van problemen die andere materialen simpelweg niet kunnen oplossen. Deze zijn bedoeld voor nichetoepassingen waarbij kosten geen rol spelen.

Gegloeid pyrolytisch grafiet (APG) in de lucht- en ruimtevaart

In de lucht- en ruimtevaart telt elke gram. APG is niet alleen een uitstekende warmtegeleider, maar ook ongelooflijk licht van gewicht.

Dit maakt het ideaal voor thermische beheersystemen voor satellieten. Het helpt gevoelige elektronica om de extreme temperaturen in de ruimte te overleven. Dankzij de unieke gelaagde structuur kan warmte zich efficiënt over een vlak verspreiden. Dit komt door de zeer geordende structuur, die een uitgesproken anisotropie5 in zijn eigenschappen.

Bij PTSMAKE hebben we grafiet bewerkt voor diverse hightechtoepassingen. We begrijpen hoe de eigenschappen ervan het ontwerp- en productieproces beïnvloeden.

Synthetische diamant in krachtige elektronica

Als het gaat om ruwe thermische geleidbaarheid, gaat er niets boven diamant. Synthetische diamant is cruciaal voor krachtige elektronica.

Denk aan geavanceerde radarsystemen of hoogfrequente communicatieapparatuur. Deze genereren enorme hoeveelheden warmte in een zeer kleine ruimte. Synthetische diamant fungeert als warmteverspreider. Het voert warmte onmiddellijk weg van kritieke componenten. Dit voorkomt oververhitting en garandeert betrouwbaarheid.

| Toepassing | Belangrijkste materiaaleigenschap |

|---|---|

| Satellietelektronica | Lichtgewicht en hoge geleidbaarheid in het vlak (APG) |

| Lasers met hoog vermogen | Extreme thermische geleidbaarheid (diamant) |

| Vliegtuigelektronica | Duurzaamheid en warmteverspreiding (APG) |

| Geavanceerde radar | Maximale warmteafvoer (Diamond) |

APG en synthetische diamant vertegenwoordigen het summum op het gebied van thermisch beheer. Ze bieden ongeëvenaarde prestaties voor kritieke lucht- en ruimtevaarttoepassingen en krachtige elektronische toepassingen waar standaardmaterialen tekortschieten. Kosten zijn van ondergeschikt belang wanneer het gaat om het waarborgen van de betrouwbaarheid en werking van systemen in extreme omgevingen.

Wat is de praktische toepassing van keramische koellichamen?

Keramische koellichamen hebben een baanbrekend voordeel. Ze combineren een goede thermische geleidbaarheid met een uitstekende elektrische isolatie. Dit is een zeldzame en waardevolle combinatie.

Dit betekent dat ze rechtstreeks in contact kunnen komen met live elektronische componenten. Er is geen extra isolatielaag nodig. Dit vereenvoudigt het ontwerp en de assemblage.

Waar direct contact belangrijk is

Denk aan krachtige elektronica of leds. Deze componenten worden erg heet en staan onder spanning. Een standaard metalen koellichaam zou kortsluiting veroorzaken als het deze componenten rechtstreeks zou raken.

Dit is waar een keramische koellichaammateriaal schittert. Het voert warmte af en voorkomt kortsluiting.

Traditionele versus keramische koellichamen

Deze tabel toont het verschil in assemblage.

| Componentenstapel (metaal) | Componentenstapel (keramiek) |

|---|---|

| Koellichaam (metaal) | Koellichaam (keramiek) |

| Isolerende pad (TIM) | Elektronische component |

| Elektronische component | N.V.T. |

Zoals u kunt zien, is de keramische oplossing eenvoudiger.

De dubbele functie van keramische koellichamen biedt meer dan alleen eenvoud. Het verbetert het thermisch beheer in specifieke scenario's fundamenteel. Door de noodzaak van een apart thermisch interfacekussen weg te nemen, elimineren we een laag thermische weerstand.

Elke laag in een thermische stapel voegt weerstand toe. Zelfs de beste thermische pads belemmeren de warmtestroom tot op zekere hoogte. Door deze laag te verwijderen, wordt de warmte directer van het onderdeel naar het koellichaam overgebracht.

De invloed op prestaties en betrouwbaarheid

Deze directe contactbenadering leidt tot lagere bedrijfstemperaturen. In ons werk bij PTSMAKE hebben we gezien dat dit resulteert in betere prestaties en een langere levensduur van componenten. De hoge diëlektrische sterkte6 van materialen zoals aluminiumoxide of aluminiumnitride garandeert veiligheid.

Dit is van cruciaal belang in compacte en krachtige toepassingen. Denk bijvoorbeeld aan stroomomvormers, halfgeleiderrelais en geavanceerde motoraandrijvingen. Minder onderdelen betekent ook minder potentiële storingspunten.

Voordelen van assemblage

Zo vereenvoudigt het het productieproces:

| Aspect | Metalen spoelbak + isolator | Keramische spoelbak |

|---|---|---|

| Aantal onderdelen | Hoger (3+ delen) | Onderste deel (2 delen) |

| Assemblagetijd | Langer | Kortere |

| Potentieel voor fouten | Hoger | Onder |

| Betrouwbaarheid op lange termijn | Goed | Uitstekend |

Deze gestroomlijnde aanpak kan de assemblagekosten verlagen en de productconsistentie verbeteren, een belangrijk doel voor elke productiemanager.

Keramische koellichamen blinken uit door zowel thermische geleidbaarheid als elektrische isolatie te bieden. Deze unieke dubbele functionaliteit maakt direct contact met onder spanning staande componenten mogelijk, wat het ontwerp vereenvoudigt, storingspunten wegneemt en de thermische prestaties in compacte vermogenselektronica verbetert.

Hoe lossen metaalmatrixcomposieten (MMC's) specifieke problemen op?

Metaalmatrixcomposieten (MMC's) zijn slim ontworpen materialen. Ze combineren een basismetaal met een versterkend element. Dit zorgt voor een krachtige en unieke hybride.

Een goed voorbeeld hiervan is aluminium-siliciumcarbide (AlSiC). Dit materiaal combineert de lichtheid van aluminium met de lage uitzettingscoëfficiënt van siliciumcarbide.

Deze mix geeft ons eigenschappen die onmogelijk in één enkel materiaal te vinden zijn. Je krijgt een hoge thermische geleidbaarheid en een lage uitzettingscoëfficiënt. Het is een uitstekende koellichaammateriaal. Dit lost specifieke uitdagingen op, met name in geavanceerde elektronica.

| Eigendom | Monolithisch aluminium | Siliciumcarbide | AlSiC-composiet |

|---|---|---|---|

| Thermische geleidbaarheid | Hoog | Matig | Zeer hoog |

| CTE (uitbreiding) | Hoog | Laag | Zeer laag (aanpasbaar) |

| Dichtheid | Laag | Laag | Zeer laag |

De techniek achter MMC's

MMC's zijn niet zomaar eenvoudige mengsels. Het zijn zorgvuldig ontworpen materialen. Het belangrijkste doel is om een product te creëren met een zeer specifieke reeks eigenschappen. We kunnen ze op maat maken voor unieke en veeleisende toepassingen.

De componenten begrijpen

De metalen matrix, zoals aluminium, zorgt voor ductiliteit. Het biedt ook een goede thermische en elektrische geleidbaarheid. De versterking, zoals siliciumcarbide-deeltjes, zorgt voor stijfheid. Het vermindert ook de thermische uitzetting aanzienlijk.

In onze eerdere projecten op het gebied van thermisch beheer is deze maatwerkoplossing van cruciaal belang. Standaardmaterialen dwingen vaak tot een lastig compromis. Je krijgt dan wel een hoge geleidbaarheid, maar ook een hoge uitzetting. MMC's maken een einde aan deze moeilijke afweging.

De puzzel van elektronica-verpakkingen oplossen

Denk eens aan krachtige elektronica. Siliciumchips hebben een zeer lage thermische uitzettingscoëfficiënt (CTE). Als u ze op een standaard aluminium koellichaam monteert, zullen er problemen ontstaan.

De verschillende uitzettingscoëfficiënten zorgen voor enorme spanning. Dit kan na verloop van tijd leiden tot defecten aan onderdelen. AlSiC lost dit probleem perfect op. We kunnen de CTE ervan zo aanpassen dat deze nauw aansluit bij die van silicium. Dit vermindert de mechanische spanning. De hoge thermische geleidbaarheid van het materiaal voert ook efficiënt warmte af. De kwaliteit van de matrix-versterkingsinterface7 is hier van cruciaal belang voor consistente prestaties.

Deze tabel toont de afzonderlijke rollen:

| Component | Primaire rol | Belangrijke bijdrage |

|---|---|---|

| Metaalmatrix (bijv. Al) | Gastmateriaal | Ductiliteit, thermische geleidbaarheid |

| Versterking (bijv. SiC) | Eigenschapmodificator | Stijfheid, lage CTE |

Deze gerichte aanpak maakt MMC's zo waardevol. Ze bieden echte oplossingen waar traditionele metalen simpelweg niet aan kunnen tippen.

MMC's zoals AlSiC worden niet alleen gemengd, maar ook technisch ontworpen. Ze combineren eigenschappen zoals een lage CTE en een hoge thermische geleidbaarheid om specifieke problemen op te lossen, zoals thermische spanning in elektronica, die monolithische materialen alleen niet kunnen aanpakken. Dit maakt ze zeer effectief.

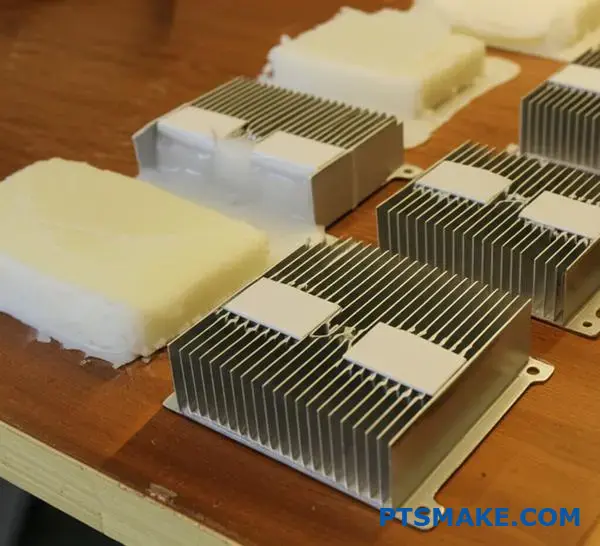

Wat zijn de soorten thermische interfacematerialen (TIM's)?

Het kiezen van het juiste thermische interfacemateriaal (TIM) is van cruciaal belang. Het gaat niet alleen om het kiezen van de hoogste thermische geleidbaarheid.

De vormfactor van de TIM is net zo belangrijk. Deze is van invloed op de productie, betrouwbaarheid en totale kosten.

Laten we eens kijken naar de belangrijkste beschikbare soorten. Elk biedt een unieke balans van eigenschappen voor verschillende thermische uitdagingen.

Een snelle vergelijking

We helpen klanten vaak bij het maken van een keuze op basis van hun specifieke assemblage- en prestatiedoelen. Hier volgt een eenvoudig overzicht.

| TIM-type | Primair voordeel | Algemeen gebruik |

|---|---|---|

| Thermische pasta | Hoge prestaties | CPU's, GPU's |

| Thermische pads | Gebruiksgemak | Chipsets, geheugen |

| Faseverandering | Betrouwbaarheid | Krachtige servers |

| Kleefbanden | Structurele hechting | LED-verlichting |

Deze variëteit zorgt voor een oplossing op maat voor vrijwel elke toepassing.

Laten we deze opties eens nader bekijken. Elk heeft specifieke voor- en nadelen die ik in eerdere projecten bij PTSMAKE heb zien spelen.

Thermische pasta's

Vetten bieden doorgaans de beste thermische prestaties. Ze passen zich perfect aan microscopisch kleine oppervlakteopeningen aan. Hierdoor wordt een zeer dunne verbindingslijn dikte bereikt.

Ze kunnen echter rommelig zijn en moeilijk consistent aan te brengen. Ze lopen ook het risico om na verloop van tijd "uit te pompen", waarbij het materiaal eruit wordt geperst, waardoor de prestaties achteruitgaan.

Thermische pads

Pads zijn het eenvoudigst in gebruik. Het zijn voorgesneden, stevige vellen die gemakkelijk te hanteren en aan te brengen zijn. Dit maakt ze zeer geschikt voor geautomatiseerde assemblage van grote volumes.

Het nadeel is dat ze minder goed warmte geleiden dan vet. Ze zijn dikker en passen zich minder goed aan oppervlakken aan. Dit verhoogt de totale Thermische Impedantie8 van de interface.

Faseveranderende materialen (PCM's)

PCM's bieden een slimme hybride aanpak. Ze zijn vast bij kamertemperatuur, waardoor ze net zo gemakkelijk te hanteren zijn als een pad.

Wanneer het apparaat opwarmt, smelten ze en vloeien ze als vet. Dit zorgt voor een uitstekende bevochtiging van het oppervlak. Bij afkoeling stollen ze weer, waardoor ze op hun plaats blijven zitten.

Thermische kleefbanden

Deze tapes zorgen voor zowel thermische overdracht als mechanische hechting. Dit kan het ontwerp vereenvoudigen en het aantal onderdelen verminderen, waardoor clips of schroeven op een koellichaammateriaal assemblage.

Hun thermische prestaties zijn over het algemeen de laagste van de groep. Hun gebruiksgemak maakt ze echter ideaal voor bepaalde toepassingen.

| Functie | Vet | Pad | PCM | Tape |

|---|---|---|---|---|

| Prestaties | Hoogste | Matig | Hoog | Laagste |

| Toepassing | Handmatig/Gedoseerd | Handmatig/Geautomatiseerd | Handmatig/Geautomatiseerd | Handleiding |

| Herwerkbaar? | Ja | Ja | Moeilijk | Geen |

| Hechting? | Geen | Geen | Geen | Ja |

Bij het selecteren van de juiste TIM moet een evenwicht worden gevonden tussen thermische behoeften, productieprocessen en betrouwbaarheid. Elk type heeft duidelijke voor- en nadelen. De ideale keuze is altijd specifiek voor het ontwerp, het gebruik en het productievolume van uw product.

Hoe worden thermisch geleidende polymeren in de praktijk gebruikt?

Als je aan een materiaal voor een koellichaam denkt, is metaal de traditionele keuze. Thermisch geleidende polymeren creëren echter nieuwe mogelijkheden. Ze bieden een krachtige combinatie van voordelen.

Deze materialen zijn lichtgewicht en kosteneffectief. Ze bieden ook een ongelooflijke ontwerpvrijheid door middel van spuitgieten, een proces waarin wij bij PTSMAKE gespecialiseerd zijn.

De opkomst van polymeer koellichamen

Polymeren worden niet langer alleen voor behuizingen gebruikt. Ze zijn nu ook een haalbare optie voor thermisch beheer, vooral in specifieke toepassingen waar metalen overontworpen zijn.

Belangrijkste voordelen ten opzichte van metalen

Houd rekening met deze voordelen bij het kiezen van uw volgende koellichaammateriaal. Ze kunnen een grote invloed hebben op de kosten en prestaties van uw eindproduct.

| Functie | Geleidend polymeer | Traditioneel metaal (bijv. aluminium) |

|---|---|---|

| Gewicht | Lichtgewicht | Zwaarder |

| Kosten | Vaak lager | Hogere materiaalkosten |

| Productie | Spuitgietbaar | Bewerking, extrusie, spuitgieten |

| Ontwerp | Hoge complexiteit mogelijk | Beperkt door het proces |

Deze factoren maken ze perfect voor elektronica met een laag stroomverbruik.

Polymeren dagen de "alleen metaal"-mentaliteit voor thermisch beheer uit. Maar het is cruciaal om te begrijpen wat hun ideale toepassingen zijn. Ze zijn geen universele vervanging voor aluminium of koper, vooral niet in scenario's met een hoog vermogen.

Het belangrijkste verschil is de thermische geleidbaarheid. Metalen zijn nog steeds veel effectiever in het geleiden van warmte. Dus, waar passen polymeren dan in?

Materiaal afstemmen op toepassing

Het geheim zit 'm in het vinden van de juiste balans tussen materiaaleigenschappen en ontwerp. Met spuitgieten kunnen we complexe vormen maken. Denk maar aan ingewikkelde vinnen en pinnen die het oppervlak voor warmteafvoer maximaliseren.

Deze ontwerpflexibiliteit helpt de lagere geleidbaarheid van het polymeer te compenseren. Op basis van onze tests kan een goed ontworpen polymeer koellichaam beter presteren dan een slecht ontworpen metalen koellichaam in toepassingen met een laag vermogen. Het proces maakt de integratie van functies mogelijk, waardoor assemblagestappen en kosten worden verminderd. Dit hebben we gezien in eerdere projecten met klanten die zijn overgestapt van bewerkt aluminium naar gegoten polymeren.

Het gaat niet alleen om de ruwe prestaties van het materiaal, maar ook om hoe dat materiaal een slimmer ontwerp mogelijk maakt. We merken vaak dat deze aanpak leidt tot een beter totaalproduct, vooral in consumentenelektronica waar gewicht en kosten cruciaal zijn. Niet alle polymeren vertonen isotrope thermische geleidbaarheid9, wat een belangrijke ontwerpoverweging is.

Toepassingsgebieden

| Toepassing | Waarom polymeren goed werken |

|---|---|

| LED-verlichting | Lage warmteafgifte, complexe vormen nodig. |

| Consumentenelektronica | Gewichtsvermindering is van cruciaal belang. |

| Sensoren voor auto's | Corrosiebestendigheid en lager gewicht. |

Thermisch geleidende polymeren vormen een uitstekend alternatief voor metalen koellichamen in specifieke toepassingen met een laag vermogen. Door hun lichte gewicht, lagere kosten en enorme ontwerpflexibiliteit door middel van spuitgieten zijn ze ideaal voor moderne elektronica en LED-verlichtingssystemen, waar efficiëntie van cruciaal belang is.

Wat zijn faseveranderingsmaterialen (PCM's) voor thermisch beheer?

Faseveranderingsmaterialen bieden een unieke manier om warmte te beheren. Ze absorberen en geven thermische energie af zonder dat hun eigen temperatuur significant verandert. Dit gebeurt tijdens hun faseovergang, zoals het smelten van vast naar vloeibaar.

Deze eigenschap maakt ze uitstekend geschikt voor het opvangen van plotselinge warmtepieken. Ze werken als een thermische spons en nemen overtollige energie op. Hierdoor blijven gevoelige componenten koel en stabiel. Zie het als een beter koellichaam voor bepaalde taken.

Latente warmte versus voelbare warmte

| Warmtetype | Temperatuurverandering | Mechanisme |

|---|---|---|

| Voelbare warmte | Temperatuur stijgt | Materiaal absorbeert energie en wordt warmer. |

| Latente warmte | Blijft constant | Materiaal absorbeert energie om van fase te veranderen. |

Hoe PCM's fungeren als thermische buffer

De echte kracht van PCM's is hun vermogen om als tijdelijke thermische buffer te fungeren. Ze absorberen warmte wanneer een apparaat een piekbelasting ondergaat. Dit voorkomt dat het systeem oververhit raakt.

Zodra de piekbelasting voorbij is, geeft de PCM langzaam de opgeslagen warmte vrij. Deze warmte kan vervolgens worden afgevoerd door een traditioneel koelsysteem. Dit proces is afhankelijk van het materiaal. latente smeltwarmte10.

Deze buffering is van cruciaal belang in moderne elektronica. Processors hebben bijvoorbeeld zeer intermitterende werkbelastingen. Een PCM kan de warmte van een korte, intense rekenburst absorberen. In eerdere projecten bij PTSMAKE hebben we behuizingen ontworpen waarin PCM's zijn geïntegreerd om gevoelige elektronica tegen dergelijke thermische pieken te beschermen.

Toepassingen met intermitterende belastingen

PCM's zijn geen universele oplossing. Ze blinken uit wanneer de warmtebelasting niet constant is.

| Toepassing | Piekbelastingsbron | PCM-functie |

|---|---|---|

| Consumentenelektronica | CPU/GPU-verwerkingspieken | Absorbeert plotselinge warmte, voorkomt throttling. |

| Elektrische voertuigen | Snel opladen/ontladen | Beheert pieken in de batterijtemperatuur. |

| Zonne-energie | Blootstelling aan de zon overdag | Slaat zonne-energie op als warmte voor later gebruik. |

| Medische apparaten | Actieve bedrijfscycli | Houdt een stabiele bedrijfstemperatuur in stand. |

Deze aanpak zorgt voor een passieve en betrouwbare thermische regeling. Hierdoor zijn grotere, complexere actieve koelsystemen overbodig.

PCM's absorberen en geven warmte af bij een constante temperatuur met behulp van latente warmte. Dit maakt ze tot ideale thermische buffers voor toepassingen met intermitterende piekbelastingen, waardoor componenten worden beschermd tegen thermische schade en stabiele prestaties worden gegarandeerd.

Hoe bepalen productieprocessen de materiaalclassificatie?

Bij het kiezen van het juiste materiaal gaat het niet alleen om de uiteindelijke eigenschappen ervan. Het gaat ook om hoe je het kunt vormgeven. Het productieproces zelf zorgt voor een praktisch classificatiesysteem.

Door eerst na te denken over de productiemethode wordt de materiaalkeuze vaak eenvoudiger. Dit helpt om dure ontwerpwijzigingen achteraf te voorkomen.

Procesgestuurde materiaalkeuze

Elke productiemethode heeft materialen die daar het beste bij passen. Je zou niet proberen een materiaal te stempelen dat perfect is voor gieten.

Hier is een korte handleiding voor het koppelen van processen aan materiaal.

| Productieproces | Geschikt materiaal Voorbeeld | Belangrijkste kenmerk |

|---|---|---|

| Extrusie | Aluminium 6063 | Uitstekende vervormbaarheid |

| Spuitgieten | Aluminium A380 | Grote vloeibaarheid, gietbaarheid |

| Stempelen | Aluminium 1100 | Hoge ductiliteit |

| CNC-bewerking | Aluminium 6061-T6 | Goed bewerkbaar |

Deze aanpak helpt je om je ontwerp vanaf het begin af te stemmen op de praktijk.

Een diepere kijk op produceerbaarheid

Het verband tussen proces en materiaal is geworteld in de natuurkunde. De interne structuur van een materiaal bepaalt hoe het reageert op kracht, warmte en druk. Daarom kunnen we ze groeperen op basis van hoe ze het beste kunnen worden gevormd.

Extrusie Favorieten

Voor extrusie heb je materialen nodig die door een matrijs kunnen worden gedrukt zonder te barsten. Aluminium 6063 is een klassiek voorbeeld. Dankzij zijn eigenschappen zijn complexe vormen mogelijk, waardoor het een uitstekende keuze is voor een op maat gemaakt koellichaam. Koper is ook goed te extruderen, maar is duurder.

Legeringen voor spuitgieten

Voor spuitgieten zijn materialen nodig die in gesmolten toestand een uitstekende vloeibaarheid hebben. Ze moeten ingewikkelde vormholtes volledig vullen. Legeringen zoals Zamak en aluminium A380 zijn hiervoor ontworpen. Ze stollen tot sterke onderdelen die bijna de uiteindelijke vorm hebben.

Stansen en vormen van platen

Bij het stansen worden materialen met een hoge ductiliteit gebruikt, zoals staal 1018 of aluminium 1100. Deze materialen kunnen worden gebogen, getrokken en uitgerekt zonder te breken. Hun kristallijne structuur maakt deze plastische vervorming mogelijk. De korrelrichting van het materiaal kan ook van invloed zijn op de vorming, een eigenschap die verband houdt met anisotropie11.

CNC-bewerkingskampioenen

Voor CNC-bewerking is "bewerkbaarheid" het sleutelwoord. Dit verwijst naar hoe gemakkelijk een materiaal kan worden gesneden. Materialen zoals aluminium 6061 en PEEK hebben voorspelbaar snijgedrag. Ze zorgen voor een goede oppervlakteafwerking en veroorzaken geen overmatige slijtage van het gereedschap. Bij PTSMAKE analyseren we deze eigenschappen om de gereedschapspaden en snijsnelheden te optimaliseren.

| Proces | Primair voordeel | Gemeenschappelijke uitdaging |

|---|---|---|

| Extrusie | Kosteneffectief voor constante dwarsdoorsneden | Beperkt tot 2D-complexiteit |

| Spuitgieten | Snelle productie van complexe onderdelen | Hoge initiële gereedschapskosten |

| Stempelen | Uitstekend geschikt voor plaatdelen met een hoog volume | Materiaaldunning en terugvering |

| CNC-bewerking | Hoge precisie en ontwerp flexibiliteit | Langzamere cyclustijden per onderdeel |

Het kiezen van de juiste combinatie is een cruciale stap. Het garandeert zowel de prestaties als de produceerbaarheid van uw project.

Het productieproces classificeert materialen in principe op basis van hun bewerkbaarheid. Het selecteren van een materiaal dat geschikt is voor extrusie, gieten, stansen of machinale bewerking is cruciaal voor een efficiënte en kosteneffectieve productiecyclus, zodat het uiteindelijke onderdeel aan alle specificaties voldoet.

Welke oppervlakteafwerkingen worden gebruikt en hoe worden deze gekozen?

De keuze van een oppervlakteafwerking voor een koellichaam is cruciaal. Het gaat niet alleen om esthetiek. De juiste afwerking verbetert de prestaties en de levensduur.

De functionele rol van afwerkingen

Een afwerking kan het koellichaam beschermen tegen corrosie. Het kan ook het vermogen om warmte af te voeren verbeteren.

Soms is de beste keuze helemaal geen afwerking. Dit bespaart kosten. Bij PTSMAKE wegen we deze factoren zorgvuldig af voor elk project.

| Factor | Belangrijke overwegingen |

|---|---|

| Prestaties | Verbetert het de warmteoverdracht? |

| Bescherming | Voorkomt het corrosie? |

| Kosten | Is de extra uitgave gerechtvaardigd? |

De juiste keuze maken: een analyse

De beslissing komt neer op het afwegen van drie belangrijke factoren. Dit zijn prestatie-eisen, de werkomgeving en het projectbudget. Elke afwerking biedt een unieke afweging.

Anodiseren: de prestatieverbeteraar

Anodiseren is een uitstekende keuze voor aluminium koellichamen. Het zorgt voor een duurzame, corrosiebestendige laag. Nog belangrijker is dat het de oppervlakte aanzienlijk vergroot. emissiviteit12. Hierdoor kan het koellichaam de warmte effectiever afvoeren. Dit is een groot pluspunt voor passieve koelsystemen.

Chromaatconversielaag: de beschermer

Als corrosie het grootste probleem is, is chromaat de beste keuze. Maar het is ook belangrijk om de elektrische geleidbaarheid te behouden. Het biedt uitstekende bescherming tegen corrosie en is goedkoper dan anodiseren. Dit maakt het een uitstekende tussenoplossing.

Onvoltooid: de economische optie

Het koellichaammateriaal onafgewerkt laten is de meest kosteneffectieve keuze. Dit werkt goed in gecontroleerde, niet-corrosieve omgevingen. Als het budget krap is en de toepassing dit toelaat, is dit een zeer praktische optie.

Hier is een korte vergelijking om u te helpen bij uw beslissing.

| Afwerking | Primair voordeel | Beste voor | Belangrijke afweging |

|---|---|---|---|

| Anodiseren | Verbeterde thermische straling | Hoogwaardige passieve koeling | Hogere kosten |

| Chromaatcoating | Corrosiebestendigheid | Corrosieve omgevingen | Lager thermisch voordeel |

| Onvoltooid | Lage kosten | Gecontroleerde omgevingen | Geen extra bescherming |

De keuze van de afwerking – anodiseren, chromateren of geen afwerking – is een strategische beslissing. Deze hangt af van het specifieke evenwicht tussen thermische prestatie-eisen, blootstelling aan omgevingsfactoren en het budget van het project. Het is een cruciale stap in het ontwerp en de productie van koellichamen.

Hoe ontwerp je voor produceerbaarheid (DFM) met verschillende materialen?

Ontwerpen met het oog op produceerbaarheid betekent dat u zich aan de regels van het door u gekozen proces moet houden. Elke methode heeft zijn eigen unieke vereisten. Als u deze negeert, leidt dat tot vertragingen en hogere kosten.

Laten we eens kijken naar drie veelvoorkomende processen.

DFM voor extrusie

Voor geëxtrudeerde onderdelen, zoals die waarbij een gangbaar koellichaammateriaal zoals aluminium wordt gebruikt, is de aspectverhouding van de vinnen van cruciaal belang. Dit is de verhouding tussen de hoogte en de dikte van de vinnen.

DFM voor spuitgieten

Bij spuitgieten zijn ontvormingshoeken van cruciaal belang. Dit zijn kleine afschuiningen op verticale wanden. Ze helpen het onderdeel netjes uit de mal te verwijderen.

DFM voor CNC-bewerking

Toegang tot gereedschap is alles bij CNC-bewerking. Als het snijgereedschap een oppervlak niet kan bereiken, kan het niet worden bewerkt. Deze eenvoudige regel bepaalt de vorm van complexe onderdelen.

| Proces | Belangrijkste DFM-richtlijn | Waarom het belangrijk is |

|---|---|---|

| Extrusie | Fin-aspectratio | Voorkomt breuk van gereedschap, zorgt voor materiaalstroom |

| Spuitgieten | Opzethoeken | Vergemakkelijkt het uitwerpen van onderdelen, voorkomt schade aan het oppervlak |

| CNC-bewerking | Toegang gereedschap | Bepaalt de haalbaarheid van functies, beïnvloedt de kosten |

Inzicht in processpecifieke regels is essentieel voor een succesvol productieproces. Laten we eens nader bekijken waarom deze richtlijnen zo belangrijk zijn voor ontwerpers en ingenieurs.

Beeldverhoudingen begrijpen

Bij aluminium extrusie is het moeilijk om een hoge aspectratio (hoge, dunne vinnen) te produceren. De matrijstong kan onder druk breken. Bij onze samenwerking met klanten aan het ontwerp van koellichamen zoeken we vaak naar een evenwicht tussen thermische prestaties en een haalbare aspectratio, die we doorgaans onder 6:1 houden voor het beste resultaat.

Het belang van trekhoeken

Bij spuitgieten is een gebrek aan voldoende ontvormingshoek een veelvoorkomende ontwerpfout. Zonder deze hoek schuurt het onderdeel tijdens het uitwerpen tegen de mal. Dit veroorzaakt cosmetische defecten en kan de mal zelf beschadigen. In eerdere projecten bij PTSMAKE heeft het toevoegen van zelfs maar een ontvormingshoek van 1-2 graden belangrijke productieproblemen opgelost, de cyclustijden verkort en porositeit13.

Nadenken over toegang tot gereedschap

Voor CNC-bewerking moeten ontwerpers het pad van het snijgereedschap visualiseren. Interne hoeken hebben een radius nodig die overeenkomt met het gereedschap. Diepe pockets vereisen lange, slanke gereedschappen. Deze gereedschappen zijn minder stijf en kunnen trillen, wat de oppervlakteafwerking en nauwkeurigheid beïnvloedt.

| Ontwerp | Uitdaging voor toegang tot gereedschap | DFM-oplossing |

|---|---|---|

| Diepe zakken | Lengte en stijfheid van het gereedschap | Verbreed de zak, verminder indien mogelijk de diepte |

| Scherpe binnenhoeken | Het gereedschap kan geen scherpe hoek maken | Voeg een interne radius (afronding) toe |

| Ondersnijdingen | Standaardgereedschap kan er niet bij | Herontwerp de functie of gebruik speciaal gereedschap |

Het is van cruciaal belang om de DFM-richtlijnen voor extrusie, spuitgieten en CNC-bewerking na te leven. Inzicht in concepten als aspectverhoudingen, ontvormingshoeken en toegang tot gereedschap zorgt ervoor dat uw materiaalkeuze direct leidt tot een succesvol en kosteneffectief productieresultaat.

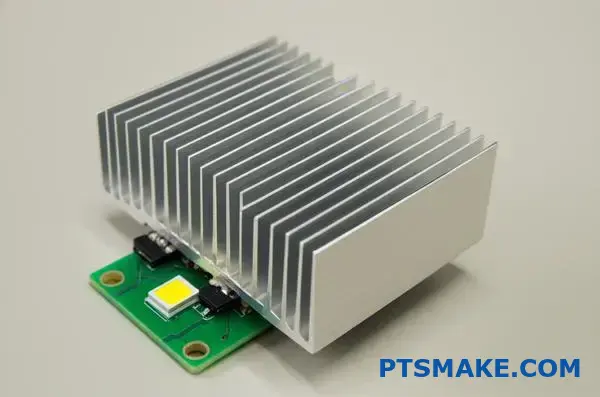

Hoe zou u een materiaal voor een krachtige LED selecteren?

Het selecteren van een koellichaam voor krachtige leds is een cruciale taak. Het is een balans tussen het beheersen van intense hitte en het waarborgen van betrouwbaarheid op lange termijn. Een slechte keuze kan leiden tot voortijdige uitval.

De grootste uitdaging is de hoge warmteflux. Maar een ander, vaak over het hoofd gezien probleem is de uitzetting van het materiaal. Dit kan na verloop van tijd schade veroorzaken aan het delicate LED-substraat.

Het toepassingsprobleem

Laten we eens kijken naar een krachtige industriële verlichtingsarmatuur. Deze moet duizenden uren zonder storingen kunnen werken. Hier is de materiaalkeuze van cruciaal belang.

| Functie | Belang | Gevolg van falen |

|---|---|---|

| Warmteafvoer | Zeer hoog | LED-uitval, verminderde levensduur |

| Lage CTE-match | Zeer hoog | Scheuren in het substraat, defect |

| Duurzaamheid | Hoog | Fysieke schade, onbetrouwbaarheid |

Toepassingen met een hoog vermogen vereisen meer dan alleen een goede thermische geleidbaarheid. De echte uitdaging is het beheersen van de spanning die wordt veroorzaakt door jarenlange verwarmings- en koelingscycli. Hiervoor moeten we goed kijken naar de materiaaleigenschappen.

De cruciale rol van lage CTE

De thermische uitzettingscoëfficiënt (CTE) is van cruciaal belang. Een aanzienlijke mismatch tussen het materiaal van het koellichaam en het LED-substraat veroorzaakt enorme spanning. Deze spanning kan microscheurtjes veroorzaken of zelfs leiden tot delaminatie14. Deze problemen zullen er uiteindelijk toe leiden dat de LED defect raakt.

Geavanceerde materialen evalueren

Bij PTSMAKE begeleiden we klanten vaak bij deze keuze. Het gaat erom de juiste balans te vinden voor hun specifieke toepassing en budget.

Gegoten aluminium

Gegoten aluminiumlegeringen, zoals A380, zijn een veelgebruikt uitgangspunt. Ze bieden goede thermische prestaties en zijn kosteneffectief voor massaproductie. Hun CTE is echter niet altijd laag genoeg voor de meest veeleisende toepassingen.

Metaalmatrixcomposieten (MMC's)

Voor ultieme betrouwbaarheid kijken we naar MMC's. Dit zijn technische materialen, zoals aluminium versterkt met siliciumcarbide (AlSiC). Ze bieden een uitzonderlijke combinatie van hoge thermische geleidbaarheid en een zeer lage, aanpasbare CTE. Dankzij onze CNC-bewerkingsmogelijkheden kunnen we complexe koellichaamgeometrieën creëren uit deze geavanceerde materialen.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | CTE (ppm/°C) | Relatieve kosten |

|---|---|---|---|

| Gegoten aluminium (A380) | ~96 | ~22 | Laag |

| MMC (bijv. AlSiC) | 180-200 | 7-12 | Hoog |

De keuze hangt vaak af van de vereiste levensduur en de gebruiksomgeving.

Voor krachtige LED's moet bij de materiaalkeuze rekening worden gehouden met zowel warmteafvoer als thermische uitzettingsspanning. Geavanceerde materialen zoals MMC's bieden superieure betrouwbaarheid op lange termijn door zich aan te passen aan de CTE van het LED-substraat, waardoor kritieke storingen worden voorkomen, hoewel de initiële kosten hoger zijn dan bij gegoten aluminium.

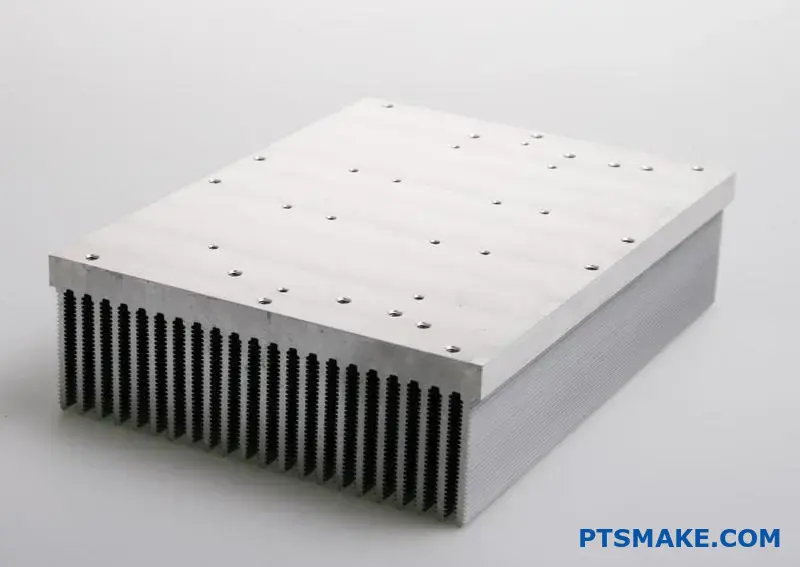

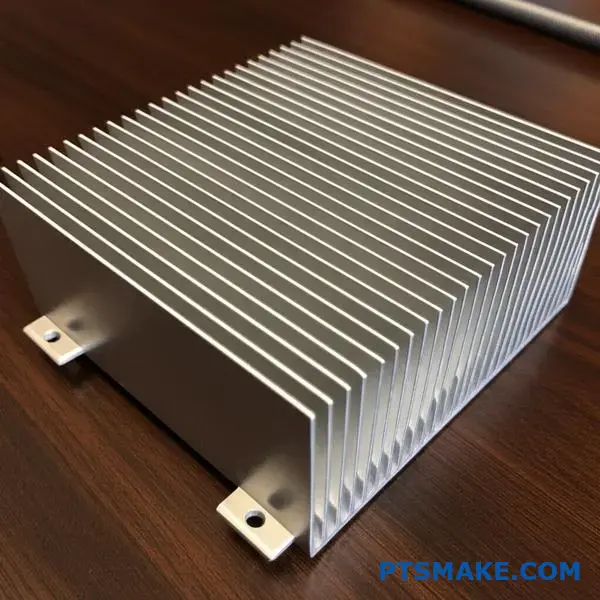

Stel een materiële oplossing voor voor een ventilatorloze, afgesloten behuizing.

Het ontwerpen van een ventilatorloze, afgesloten behuizing vormt een grote thermische uitdaging. U moet gevoelige elektronica beschermen tegen stof en vocht. Maar hierdoor wordt ook warmte vastgehouden.

De behuizing als koeler

De oplossing is om de hele behuizing om te vormen tot een passieve warmteafvoer. Hiervoor is een materiaal nodig met uitstekende thermische eigenschappen. Het moet ook gemakkelijk te vormen zijn.

Materiaalkeuze

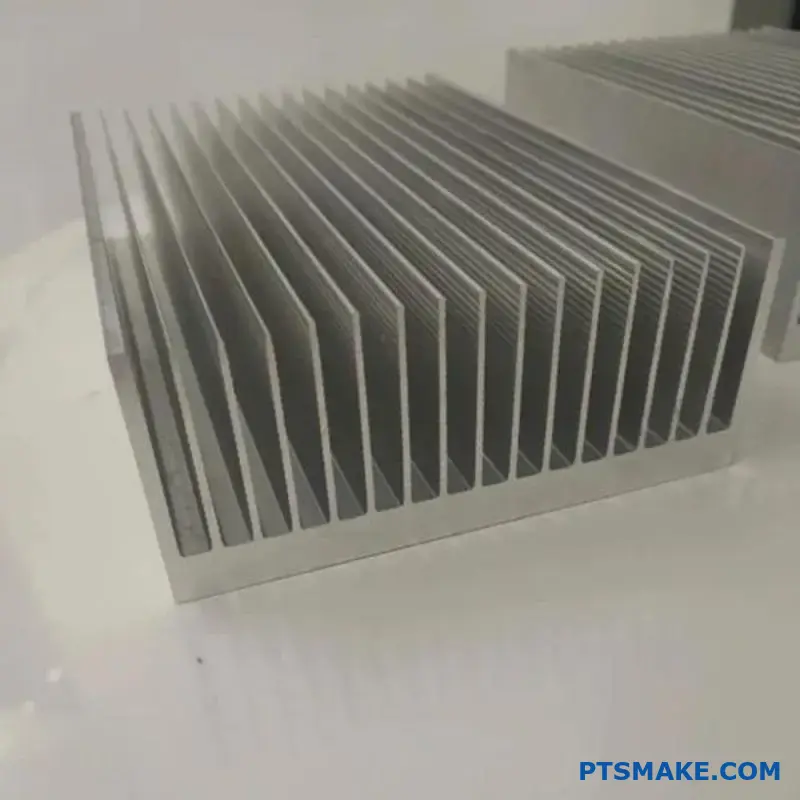

Geëxtrudeerd aluminium is vaak de beste keuze voor dit koellichaammateriaal. Dankzij zijn eigenschappen is het ideaal om warmte effectief af te voeren zonder gebruik te maken van ventilatoren.

| Eigendom | Voordeel voor bijgebouw |

|---|---|

| Hoge thermische geleidbaarheid | Voert warmte snel af |

| Buigzaamheid | Maakt geïntegreerde vinnen mogelijk |

| Lichtgewicht | Vermindert het totale gewicht van het product |

Dit slimme ontwerp zorgt ervoor dat uw apparaat koel blijft en beschermd is tegen de elementen.

Geëxtrudeerd aluminium is mijn aanbeveling voor deze veeleisende toepassingen. Bij PTSMAKE maken we gebruik van CNC-bewerking om complexe behuizingsgeometrieën te creëren uit extrusies. Hierdoor kunnen we koelribben rechtstreeks in de structuur van de behuizing integreren.

Oppervlakte maximaliseren

Deze vinnen vergroten het oppervlak dat beschikbaar is voor warmteafvoer aanzienlijk. Een groter oppervlak betekent snellere en efficiëntere koeling. Dit is het kernprincipe van passief thermisch beheer. U gebruikt het eigen lichaam van het product om het werk te doen.

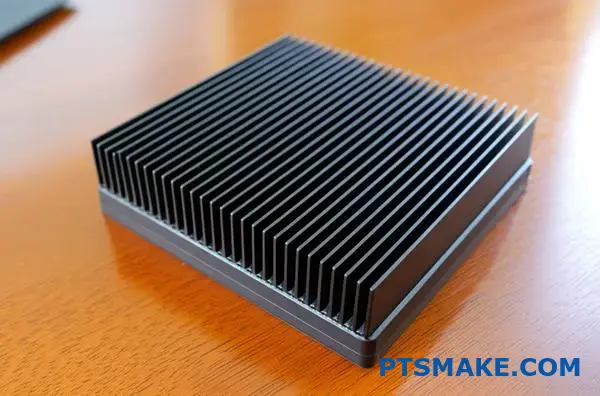

Meer dan alleen geleidbaarheid

Hoewel aluminium een hoge thermische geleidbaarheid heeft, is dat slechts het halve verhaal. De oppervlakteafwerking speelt een cruciale rol. Het vermogen om warmte af te geven wordt gemeten aan de hand van de emissiviteit15. Een glanzend, ruw aluminium oppervlak is verrassend slecht in het afvoeren van warmte.

In onze samenwerking met klanten hebben we ontdekt dat het toepassen van een oppervlaktebehandeling de thermische prestaties aanzienlijk verbetert. Anodiseren is hiervoor een populaire en effectieve keuze.

| Afwerking oppervlak | Relatieve warmtestraling |

|---|---|

| Gepolijst aluminium | Slecht |

| Mat zwart geanodiseerd | Uitstekend |

| Standaard geanodiseerd | Goed |

Deze behandeling zorgt voor een oppervlak dat uitstekend in staat is om thermische energie af te geven aan de omgeving. Dit is een cruciaal detail dat een enorm verschil maakt in prestaties.

Voor een ventilatorloze, afgesloten behuizing ligt de oplossing in een slim ontwerp en de keuze van materialen. Door geëxtrudeerd aluminium te gebruiken voor een behuizing met geïntegreerde vinnen wordt het hele product omgevormd tot een effectieve passieve warmteafvoer, wat zorgt voor een betrouwbaar thermisch beheer.

Hoe beheer je thermische processen in een EV-accu?

Laten we van theorie naar praktijk gaan. We bekijken een kernonderdeel: de aluminium koelplaat. Deze platen zijn rechtstreeks in het accupakket geïntegreerd.

Het kiezen van het juiste materiaal is een evenwichtsoefening. Het gaat om meer dan alleen koeling. We moeten rekening houden met het gewicht, de corrosiebestendigheid en de structurele sterkte. Aluminium is vaak de beste keuze. Het is een fantastisch materiaal voor warmteafvoer in deze toepassing.

Een snelle vergelijking laat zien waarom.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Dichtheid (g/cm³) | Relatieve kosten |

|---|---|---|---|

| Aluminium | ~205 | 2.7 | Laag |

| Koper | ~401 | 8.96 | Hoog |

| Staal | ~50 | 7.85 | Laag |

De vier pijlers van materiaalkeuze

Bij het ontwerpen van koelplaten analyseren we vier belangrijke factoren. Elk daarvan is cruciaal voor de algehele prestaties en levensduur van het accupakket.

1. Thermische prestaties

Aluminium heeft een uitstekende thermische geleidbaarheid. Hoewel deze niet zo hoog is als die van koper, is hij meer dan voldoende. Het voert warmte efficiënt af van de batterijcellen. Deze balans is perfect voor toepassingen in voertuigen.

2. Gewicht

Dit is waar aluminium echt tot zijn recht komt. Dankzij de lage dichtheid blijft het gewicht van het accupakket laag. Lichtere accu's betekenen een groter bereik en een betere efficiëntie van het voertuig. Dit is een onmisbaar voordeel bij het ontwerp van elektrische voertuigen.

3. Corrosiebestendigheid

Koelvloeistoffen, meestal een mengsel van glycol en water, kunnen corrosief zijn. De juiste aluminiumlegering, zoals 6061, is cruciaal. Deze vormt van nature een beschermende oxidefilm, een passiveerlaag16, dat corrosie voorkomt.

4. Structurele integriteit

De koelplaat dient niet alleen voor koeling. Deze fungeert vaak als een structureel onderdeel van de behuizing van het accupakket. Bij PTSMAKE creëren we met onze CNC-bewerking complexe vloeistofkanalen zonder afbreuk te doen aan de sterkte en stijfheid van de plaat.

| Aspect | Analyse van aluminium koelplaten |

|---|---|

| Prestaties | Uitstekende warmteafvoer, waardoor een ideale balans wordt bereikt ten opzichte van het gewicht. |

| Gewicht | Zeer lichtgewicht, wat direct het totale bereik van het voertuig verbetert. |

| Corrosie | Vereist specifieke legeringen of coatings om problemen met koelvloeistof te voorkomen. |

| Structuur | Sterk genoeg om te worden geïntegreerd als een belangrijk structureel onderdeel. |

Aluminium koelplaten zijn een uitstekende oplossing voor EV-accu's. Ze bieden een winnende combinatie van thermische efficiëntie, laag gewicht en structurele sterkte. De sleutel is een nauwkeurige materiaalkeuze en fabricage om langdurige betrouwbaarheid en prestaties te garanderen.

Hoe beperk je corrosie bij een koellichaam voor maritieme omgevingen?

De maritieme omgeving is zeer schadelijk voor elektronica. De constante zoute nevel tast metalen agressief aan. Om een koellichaam hier te beschermen, is een dubbele strategie nodig. Het gaat niet om één enkele oplossing.

Selecteer eerst de juiste basislegering. Voeg vervolgens een beschermende oppervlaktebehandeling toe. Deze gelaagde bescherming is de enige manier om de betrouwbaarheid van uw apparaat op lange termijn te garanderen.

Tweedelige verdedigingsstrategie

| Stap | Actie | Doel |

|---|---|---|

| 1 | Selecteer corrosiebestendige legering | Zorg voor een sterke, inherent resistente basis. |

| 2 | Beschermende coating aanbrengen | Voeg een externe barrière toe tegen directe blootstelling aan zout. |

Deze aanpak combineert materiaalkunde met afwerkingstechnieken voor een maximaal effect.

Een complete oplossing richt zich zowel op het kernmateriaal als op het oppervlak ervan. Het niet in aanmerking nemen van beide aspecten is een veelgemaakte fout die leidt tot voortijdig falen in maritieme toepassingen. Het geheim is het creëren van een systeem waarin alle componenten elkaar ondersteunen.

Het juiste basismateriaal kiezen

Niet alle aluminium is hetzelfde. Voor maritiem gebruik raden we vaak legeringen uit de 5000-serie aan, zoals 5052. Het belangrijkste legeringselement is magnesium, wat het materiaal een uitstekende corrosiebestendigheid geeft, vooral in zout water. Het presteert onder deze omstandigheden beter dan het meer gangbare 6061-aluminium. Een ongeschikt materiaal voor koellichamen kan een project doen mislukken.

Bescherming in lagen: oppervlaktebehandelingen

Zodra u de juiste basis hebt, moet u een barrière toevoegen. Hier komt een hoogwaardige afwerking om de hoek kijken. Deze beschermt het aluminium tegen direct contact met het corrosieve zout en vocht. Dit voorkomt ook problemen zoals galvanische corrosie17 als er andere metalen in de buurt zijn. Bij PTSMAKE begeleiden we klanten bij deze cruciale keuzes voor de afwerking.

Vergelijking van de beste coatingopties

| Functie | Poedercoating van maritieme kwaliteit | Anodiseren (type II/III) |

|---|---|---|

| Bescherming | Uitstekende barrièrecoating | Goed, vormt een harde oxidelaag |

| Dikte | Dikker, kan de warmteoverdracht enigszins beïnvloeden | Dunner, betere thermische prestaties |

| Duurzaamheid | Zeer hoge slagvastheid | Hoge krasbestendigheid |

| Beste Gebruik | Wanneer fysieke weerbaarheid een topprioriteit is. | Wanneer thermische efficiëntie cruciaal is. |

Uiteindelijk hangt de keuze af van uw specifieke thermische en duurzaamheidseisen.

Een tweeledige aanpak is essentieel voor maritieme warmteafleiders. Door te beginnen met een corrosiebestendige legering zoals 5052 aluminium en een beschermende oppervlaktebehandeling toe te voegen, zoals een poedercoating van maritieme kwaliteit of anodisatie, wordt de lange levensduur en prestatie van het apparaat in veeleisende omgevingen gegarandeerd.

Wat zijn de materiële implicaties voor koelplaten voor vloeistofkoeling?

Het kiezen van het juiste materiaal voor een vloeistofkoelplaat is cruciaal. Het gaat niet alleen om koeling. Het is een balans tussen prestaties, levensduur en kosten.

Het materiaal heeft een directe invloed op hoe efficiënt warmte wordt overgedragen. Het bepaalt ook hoe goed de koelplaat na verloop van tijd bestand is tegen corrosie door de koelvloeistof.

Belangrijke overwegingen met betrekking tot materialen

Het juiste materiaal zorgt ervoor dat uw systeem koel en betrouwbaar blijft werken. Drie factoren zijn daarbij het belangrijkst: thermische geleidbaarheid, compatibiliteit met koelvloeistof en de manier waarop het kan worden geproduceerd.

Thermische eigenschappen van het materiaal

Een hoge thermische geleidbaarheid is de hoogste prioriteit. Deze bepaalt hoe snel de plaat warmte absorbeert. Om deze reden is koper een veelgebruikte keuze.

Hier volgt een korte vergelijking van veelgebruikte materialen:

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Belangrijkste voordeel |

|---|---|---|

| Koper | ~400 | Uitstekende prestaties |

| Aluminium | ~235 | Lichtgewicht en lagere kosten |

| Roestvrij staal | ~16 | Hoge corrosiebestendigheid |

Dieper ingaan op materiaalkeuze

De materiaalkeuze gaat verder dan slechts één eigenschap. U moet het hele systeem in ogenschouw nemen. In eerdere projecten bij PTSMAKE hebben we gezien hoe een slechte keuze tot storingen in het hele systeem kan leiden.

Geleidbaarheid versus kosten

Koper biedt de beste thermische prestaties. Het is echter zwaarder en duurder dan aluminium. Voor toepassingen waarbij gewicht en budget een beperkende factor zijn, is aluminium een sterke concurrent. Wij helpen klanten deze afwegingen te maken om de optimale oplossing te vinden. De keuze van het materiaal voor een koelplaat is, net als bij traditionele koellichamen, een cruciale beslissing.

Het risico van corrosie

De compatibiliteit van koelvloeistof staat niet ter discussie. Het materiaal mag niet reageren met de vloeistof. Het mengen van incompatibele metalen, zoals koper en aluminium, in dezelfde kringloop kan leiden tot galvanische corrosie18. Dit proces tast de materialen aan, waardoor na verloop van tijd lekken en verstoppingen ontstaan. Additieven in de koelvloeistof kunnen helpen, maar materiaalkeuze is de eerste verdedigingslinie.

Productie en interne kanalen

De binnenkant van een koelplaat is complex. Deze bevat microkanalen om het oppervlak voor warmteoverdracht te maximaliseren. Voor het maken hiervan is geavanceerde productie nodig.

Methoden voor het creëren van deze kanalen zijn onder meer:

- CNC-bewerking: Uitstekend geschikt voor prototypes en complexe geometrieën.

- Solderen/lassen: Meerdere stukken samenvoegen om interne paden te vormen.

- Spuitgieten: Geschikt voor de productie van grotere volumes van eenvoudigere ontwerpen.

Bij PTSMAKE is onze precisie-CNC-bewerking ideaal voor het creëren van complexe en efficiënte microkanaalontwerpen voor op maat gemaakte koelplaten.

De materiaalkeuze voor koelplaten is een zorgvuldige afweging. U moet thermische geleidbaarheid afwegen tegen corrosiebestendigheid en produceerbaarheid. De juiste keuze zorgt voor optimale prestaties, betrouwbaarheid van het systeem en voldoet aan de budgetdoelstellingen voor de gehele vloeistofkoelingslus.

Hoe zou u materialen selecteren voor een thermo-elektrische koeler (TEC)?

Integratie met thermische componenten

Een TEC werkt niet in een vacuüm. De werkelijke prestaties zijn afhankelijk van de componenten waarmee het is geïntegreerd. Zie het als een teaminspanning.

De belangrijkste teamgenoten zijn de warmtewisselaars. Deze componenten zijn bevestigd aan de warme en koude zijden van de TEC.

Hun taak is om warmte af te voeren. Voor maximale efficiëntie hebt u een koellichaam nodig met een zeer hoge thermische geleidbaarheid. Dit zorgt ervoor dat warmte effectief wordt afgevoerd over het temperatuurverschil.

Veelgebruikte materialen voor warmtewisselaars

| Materiaal | Warmtegeleidingsvermogen (W/m-K) | Belangrijkste voordeel |

|---|---|---|

| Koper | ~400 | Uitstekende prestaties |

| Aluminium | ~235 | Goede prestaties, lichtgewicht |

| Grafiet | ~150-1500 | Hoge prestaties, directioneel |

Maximaliseren van de efficiëntie van warmtepompen

Laten we eens kijken waarom een hoge thermische geleidbaarheid zo belangrijk is voor zowel de warme als de koude kant van warmtewisselaars. Het draait allemaal om het minimaliseren van knelpunten voor de warmtestroom.

De warme zijde wisselaar

De taak van de warme kant is eenvoudig: warmte afvoeren. De warmte die door de TEC wordt gepompt, plus de gegenereerde elektrische warmte, moet zo snel mogelijk naar de omgeving worden afgevoerd.

Als het materiaal van het koellichaam een lage geleidbaarheid heeft, hoopt de warmte zich op. Hierdoor stijgt de temperatuur aan de warme kant van de TEC, waardoor de efficiëntie en koelcapaciteit drastisch afnemen. Er ontstaat een thermische opstopping.

De koude zijde wisselaar

De koude zijde van de warmtewisselaar heeft de tegenovergestelde functie. Deze moet op efficiënte wijze warmte onttrekken aan het object dat u wilt koelen en deze afgeven aan de koude zijde van de TEC.

Elke inefficiëntie hier betekent dat het object niet zo koud wordt als het zou moeten zijn. Een lage geleidbaarheid creëert een barrière, waardoor de TEC zijn werk niet effectief kan doen. De prestaties van het hele systeem zijn afhankelijk van het minimaliseren van de Thermische weerstand19 op deze interfaces.

In eerdere projecten bij PTSMAKE hebben we geconstateerd dat de overstap van een slecht gekozen koellichaam materiaal naar een geoptimaliseerd materiaal zoals koper de algehele efficiëntie van het systeem aanzienlijk kan verhogen.

Een effectieve TEC-assemblage is afhankelijk van warmtewisselaars met een hoge geleidbaarheid. Materialen zoals koper of aluminium zijn cruciaal voor zowel de warme als de koude kant om een efficiënte warmteoverdracht te garanderen, thermische knelpunten te voorkomen en de prestaties van de koeler te maximaliseren door effectieve warmtepompen mogelijk te maken.

Stel een materiaal voor voor de vermogenselektronica van een lichtgewicht drone.

Bij het ontwerpen van een lichtgewicht drone telt elke gram. Dit geldt met name voor vermogenselektronica. Deze genereert aanzienlijke hoeveelheden warmte die moeten worden beheerd.

Standaard aluminium koellichamen zijn vaak te zwaar. Ze kunnen de vliegtijd en het laadvermogen verminderen. We moeten kijken naar geavanceerde materialen.

De uitdaging: gewicht versus warmte

Het doel is om het beste koellichaammateriaal voor deze toepassing te vinden. Het moet licht zijn, maar ook zeer effectief in het afvoeren van warmte. Deze balans is essentieel voor de prestaties van drones.

Laten we een standaardkeuze vergelijken met een geavanceerde keuze.

| Materiaal | Relatieve dichtheid | Thermische prestaties |

|---|---|---|

| Aluminium (6061) | 1.0x | Goed |

| Magnesiumlegering | 0,65x | Eerlijk |

| APG | 0.8x | Uitzonderlijk |

Dit laat zien waarom geavanceerde materialen het overwegen waard zijn. Ze bieden een aanzienlijk voordeel in situaties waarin het gewicht van cruciaal belang is.

Voor hoogwaardige drones is de keuze van het materiaal voor vermogenselektronica van cruciaal belang. Dit heeft namelijk een directe invloed op de vluchtefficiëntie. Hoewel aluminium een betrouwbare standaardkeuze is, kan het gewicht ervan een beperkende factor zijn. Hier moeten we innoveren.

Een geavanceerd materiaal rechtvaardigen

In eerdere projecten bij PTSMAKE hebben we verschillende opties onderzocht. Voor de meest veeleisende toepassingen springt Annealed Pyrolytic Graphite (APG) eruit. Het is een gamechanger voor thermisch beheer in compacte ruimtes.

Prestaties per gram

APG biedt een uitzonderlijke thermische geleidbaarheid. Het is veel beter dan aluminium. Het echte voordeel is de lage dichtheid. Hierdoor heeft het de beste thermische prestaties per gram. Dit is de belangrijkste maatstaf voor een drone. De eigenschappen van APG zijn niet in alle richtingen gelijk, een eigenschap die bekend staat als anisotropie20.

Onze tests tonen aan dat APG warmte zeer effectief lateraal kan verspreiden. Dit voorkomt hotspots op gevoelige componenten.

| Eigendom | Aluminium (6061) | Magnesium (AZ91D) | APG (in het vlak) |

|---|---|---|---|

| Dichtheid (g/cm³) | 2.70 | 1.81 | 2.26 |

| Warmtegeleidingsvermogen (W/m-K) | 167 | 72 | ~1700 |

| Prestaties/gram (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Productie overwegingen

APG is echter geen eenvoudige vervanging. Voor de bewerking ervan zijn specifieke expertise en gereedschappen nodig. Magnesiumlegeringen zijn gemakkelijker te bewerken, maar bieden minder thermische voordelen. Bij PTSMAKE hebben we processen ontwikkeld om deze geavanceerde materialen effectief te verwerken.

Het kiezen van geavanceerde materialen zoals APG of magnesium is een strategische beslissing. Het biedt een aanzienlijk prestatievoordeel voor lichtgewicht drones door een superieur thermisch beheer per gram in vergelijking met standaard aluminium. Dit is essentieel voor de vliegtijd en betrouwbaarheid.

Ontgrendel superieure koellichaamoplossingen met PTSMAKE-expertise

Klaar om het thermisch beheer van uw product te verbeteren of uw volgende koellichaamproject te stroomlijnen? Neem vandaag nog contact op met PTSMAKE voor een snelle, op maat gemaakte offerte voor uiterst nauwkeurige, op maat gemaakte koellichaammaterialen en -componenten. Ons team staat klaar om u te helpen ongeëvenaarde prestaties en betrouwbaarheid te bereiken – van prototype tot productie!

Ontdek hoe deze eigenschap wordt gemeten en waarom deze cruciaal is voor de duurzaamheid van uw onderdeel. ↩

Begrijp hoe deze eigenschap de materiaalsterkte tijdens de productie beïnvloedt en wat de impact ervan is op uw ontwerp. ↩

Ontdek hoe directionele eigenschappen complexe thermische uitdagingen in uw ontwerpen kunnen oplossen. ↩

Ontdek hoe deze belangrijke parameter de temperatuur en levensduur van uw component beïnvloedt. ↩

Ontdek hoe richtingafhankelijke eigenschappen van invloed kunnen zijn op de materiaalkeuze voor uw ontwerp. ↩

Ontdek hoe deze elektrische eigenschap wordt gemeten en waarom deze van cruciaal belang is voor de veiligheid en het ontwerp van componenten. ↩

Lees meer over deze cruciale grens en hoe de integriteit ervan bepalend is voor de uiteindelijke eigenschappen en betrouwbaarheid van het composietmateriaal. ↩

Ontdek hoe deze cruciale maatstaf de thermische prestaties van uw componenten in de praktijk beïnvloedt. ↩

Ontdek hoe warmte zich op verschillende manieren in verschillende richtingen binnen een materiaal kan verspreiden. ↩

Begrijp de specifieke thermische energie die nodig is om een materiaal van vast naar vloeibaar te veranderen zonder de temperatuur ervan te verhogen. ↩

Ontdek waarom deze materiaaleigenschap cruciaal is voor voorspelbare resultaten bij het vormen van metaal. ↩

Ontdek hoe deze belangrijke eigenschap het vermogen van een koellichaam om warmte af te voeren direct verbetert. ↩

Leer hoe u dit veelvoorkomende defect kunt herkennen en voorkomen om de structurele integriteit van uw onderdelen te verbeteren. ↩

Lees meer over hoe deze materiaalscheiding de structurele integriteit en prestaties van uw product kan aantasten. ↩

Ontdek hoe deze oppervlakte-eigenschap cruciaal is voor het afvoeren van warmte uit uw componenten. ↩

Zie hoe deze microscopisch kleine laag metaal beschermt tegen agressieve chemicaliën. ↩

Ontdek hoe ongelijksoortige metalen versnelde corrosie kunnen veroorzaken en hoe u dit in uw ontwerpen kunt voorkomen. ↩

Ontdek hoe het mengen van bepaalde metalen in een koelvloeistofcircuit elektrische stromen kan veroorzaken die uw componenten vernielen. ↩

Begrijp hoe deze eigenschap de algehele efficiëntie van uw thermisch beheersysteem beïnvloedt. ↩

Begrijp hoe de directionele eigenschappen van een materiaal superieure prestaties in uw ontwerpen kunnen opleveren. ↩