Veel ingenieurs specificeren hard geanodiseerde afwerkingen zonder volledig inzicht te hebben in de complexe elektrochemische processen die bepalend zijn voor de kwaliteit van de coating. Deze kenniskloof leidt tot slechte prestaties van onderdelen, kostbare herbewerkingen en mislukte specificaties wanneer kritische toepassingen maximale duurzaamheid vereisen.

Hard anodiseren transformeert aluminium in een keramiekachtige aluminiumoxidelaag door middel van een gecontroleerde elektrochemische omzetting, waardoor een oppervlaktehardheid tot 70 HRC wordt gecreëerd met behoud van uitstekende slijtvastheid en corrosiebestendigheid voor veeleisende toepassingen.

Ik heb met honderden ingenieurs gewerkt die betrouwbare oplossingen voor hard anodiseren nodig hadden voor kritieke componenten. Deze gids geeft een overzicht van de technische principes, procesparameters en praktische toepassingen die u nodig hebt om consistente resultaten te specificeren en te bereiken in uw productieprojecten.

Waarom verandert hard anodiseren het oppervlak van aluminium fundamenteel?

Velen denken dat hard anodiseren gewoon een andere coating is, zoals verf. Maar het is veel ingrijpender. Het is een transformatie.

Door middel van een elektrochemisch proces wordt het aluminiumoppervlak zelf omgezet. Het wordt een dichte, keramiekachtige laag aluminiumoxide.

Dit nieuwe oppervlak wordt niet aangebracht, maar groeit uit het basismetaal. Deze integratie is de reden waarom een hard geanodiseerd De afwerking is ongelooflijk duurzaam. Het kan niet afbladderen of afschilferen.

| Functie | Oppervlaktecoating (bijv. verf) | Hard anodiseren |

|---|---|---|

| Toepassing | Bovenop aangebracht | Gemaakt van aluminium |

| Verbinding | Hechting | Moleculaire integratie |

| Duurzaamheid | Gevoelig voor afbrokkelen | Extreem slijtvast |

De wetenschap van transformatie

Hoe vindt deze omzetting plaats? We dompelen een aluminium onderdeel onder in een gekoeld zuur elektrolyt1 en er een gelijkstroom doorheen laten lopen. Dit is geen willekeurig proces, maar een zeer gecontroleerd proces dat we bij PTSMAKE hebben verfijnd voor verschillende toepassingen.

Deze stroom zorgt ervoor dat zuurstofionen uit de oplossing zich binden met aluminium atomen op het oppervlak. Het is in wezen een proces van gecontroleerde, versnelde oxidatie. Het resultaat is een perfect gestructureerde, dikke laag aluminiumoxide, wat de essentie is van wat een onderdeel hard geanodiseerd maakt.

Natuurlijke versus gecontroleerde oxidatie

Aluminium vormt van nature een dunne, passieve oxidelaag in de lucht. Deze laag biedt enige bescherming, maar is erg dun en zwak. Het is ongeorganiseerd.

Hard anodiseren creëert een structuur die duizenden keren dikker is. Het is dicht, geordend en ongelooflijk hard. De procesparameters, zoals temperatuur en stroomdichtheid, zijn cruciaal. We passen ze aan om de specifieke hardheid en dikte voor onze klanten te bereiken.

| Aspect | Natuurlijke oxidatie | Hard anodiseren |

|---|---|---|

| Dikte | Nanometers | Micrometers (bijv. 25-150 µm) |

| Structuur | Ongeorganiseerd, zwak | Zeer geordend, compact |

| Hardheid | Verwaarloosbaar | Overtreft gehard staal |

| Controle | Ongecontroleerd | Nauwkeurig geregeld |

Dit niveau van controle zorgt ervoor dat een zacht metaal wordt omgevormd tot een oppervlak dat geschikt is voor de meest veeleisende industriële omgevingen.

Hard anodiseren is geen coating. Het is een elektrochemisch proces waarbij het oppervlak van het aluminium wordt omgezet in een geïntegreerde, keramiekachtige oxidelaag. Deze fundamentele transformatie is de bron van de uitzonderlijke duurzaamheid en prestaties, waardoor het een superieure keuze is voor toepassingen met hoge slijtage.

Wat is het chemische verschil tussen ‘hard’ in hard anodiseren en standaard anodiseren?

Het "hard" in hard anodiseren heeft niets te maken met een andere chemische stof. Het gaat om het creëren van een superieure structuur uit dezelfde stof: aluminiumoxide.

Het komt allemaal neer op hoe de oxidelaag zich op microscopisch niveau vormt. Het unieke proces zorgt voor een dichtere, meer georganiseerde structuur.

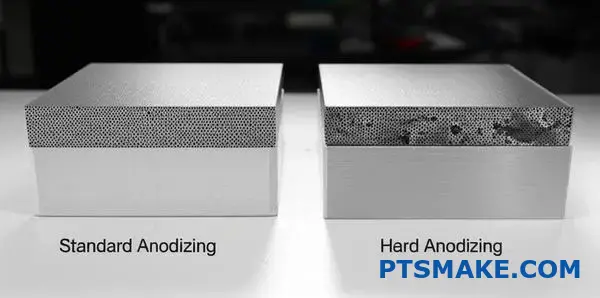

Vergelijking van oxidecelstructuren

Zie het als het bouwen van een muur. Bij standaard anodiseren worden onregelmatige stenen gebruikt. Bij hard anodiseren worden nauwkeurig gesneden, dicht op elkaar gepakte bakstenen gebruikt. Dit zorgt voor een veel sterkere barrière.

Hier is een directe vergelijking op basis van onze laboratoriumresultaten:

| Functie | Standaard anodiseren | Hard anodiseren |

|---|---|---|

| Poriëndiameter | Groter, minder uniform | Kleiner, zeer uniform |

| Celwand | Verdunner | Dikker, robuuster |

| Dichtheid | Onder | Aanzienlijk hoger |

Deze dichte structuur geeft hard geanodiseerde oppervlakken hun uitzonderlijke slijtvastheid.

Het geheim zit 'm in het regelen van de groeiomgeving. We spelen met temperatuur en elektriciteit om de cellulaire samenstelling van de oxidelaag helemaal te veranderen. Het is een kwestie van balans tussen opbouwen en afbreken.

De rol van procesparameters

Het proces voor een hard geanodiseerde afwerking is veel agressiever. We gebruiken hogere elektrische stroomdichtheden. Tegelijkertijd verlagen we de temperatuur van het elektrolytbad tot bijna het vriespunt, vaak rond 0 °C (32 °F).

Deze combinatie is cruciaal.

De impact van lage temperaturen

Het koude zuurbad vertraagt de chemische reactie aanzienlijk. ontbinding2 van de oxidelaag terwijl deze zich vormt. Dit betekent dat minder van de nieuw gevormde coating door het zuur wordt aangetast, waardoor een dikkere laag kan worden opgebouwd.

De impact van hoge stroomsterkte

De verhoogde stroom zorgt ervoor dat het oxide sneller en agressiever groeit. Deze snelle, gecontroleerde groei, in combinatie met minimale oplossing, zorgt voor een zeer compacte en ordelijke hexagonale celstructuur.

Zo bereiken we die superieure hardheid en duurzaamheid. Het is geen magie, maar gecontroleerde elektrochemische techniek.

| Procesparameter | Effect op de oxidestructuur |

|---|---|

| Lage temperatuur | Vermindert de snelheid waarmee oxiden oplossen |

| Hoge stroomdichtheid | Versnelt de groeisnelheid van oxide |

| Gecombineerd resultaat | Dichtere, dikkere, hardere coating |

In eerdere projecten bij PTSMAKE was het optimaliseren van deze parameters van cruciaal belang om te voldoen aan de extreme duurzaamheidsspecificaties voor klanten in de lucht- en ruimtevaart en de automobielsector.

Het "harde" in hard geanodiseerd aluminium komt voort uit de dichte, dikke en zeer georganiseerde celstructuur van aluminiumoxide. Deze superieure architectuur wordt bereikt door tijdens het proces lage temperaturen en hoge elektrische stromen te gebruiken, waardoor materiaalverlies tot een minimum wordt beperkt en snelle groei wordt bevorderd.

Wat bepaalt het verschil tussen type II en type III anodiseren?

De echte grens is niet alleen de dikte. Het is een combinatie van streng gecontroleerde procesparameters. Deze factoren werken samen. Ze zorgen voor unieke coatingeigenschappen.

Dit onderscheid is cruciaal voor de prestaties. Vooral wanneer u een echt hard geanodiseerd oppervlak. Het procesrecept bepaalt het resultaat.

| Parameter | Type II (Conventioneel) | Type III (harde laag) |

|---|---|---|

| Temperatuur | 18-22°C (65-72°F) | -2 tot 4 °C (28-40 °F) |

| Zuurconcentratie | 180-200 g/l | 160-180 g/l |

| Huidige dichtheid | 12-25 ASF | 24-40 ASF |

Dit zijn geen suggesties, maar vereisten. Als je er één verandert, heeft dat invloed op de andere. Deze synergie zorgt voor een coating van type II of type III.

Normen zoals MIL-A-8625 zijn essentieel. Ze geven niet alleen parameters aan, maar schrijven ook prestatieresultaten voor. Dat is wat deze twee soorten echt van elkaar onderscheidt.

Voor type III, lagere temperaturen en hogere stroomdichtheid3 worden gebruikt. Dit vertraagt het oplossen van de oxidelaag. Tegelijkertijd bevordert het een snellere groei.

Het resultaat is een veel dichtere en minder poreuze structuur. Deze microstructuur vertaalt zich direct in een superieure hardheid en slijtvastheid. Bij PTSMAKE richten we ons op deze uiteindelijke eigenschappen. We zorgen ervoor dat elk onderdeel voldoet aan de eisen van de specificatie.

Op basis van onze tests creëert dit gecontroleerde proces een functioneel ander materiaal aan het oppervlak. Het is niet alleen een dikkere versie van Type II.

| Eigendom | Type II-coating | Type III-coating |

|---|---|---|

| Hardheid | 200-400 HV | 600-700 HV |

| Dichtheid | Minder compact, meer poreus | Dichter, minder poreus |

| Schuurweerstand | Goed | Uitstekend |

| Opbouw per zijde | ~33% dikte | ~50% dikte |

Uiteindelijk is de MIL-A-8625-specificatie de scheidsrechter. Deze specificeert de minimale hardheid en slijtvastheid die een coating moet hebben om als Type III te worden gecertificeerd.

De grens wordt bepaald door nauwkeurige procescontroles en geverifieerd door te voldoen aan strenge prestatienormen. Het gaat erom de vereiste hardheid en dichtheid te bereiken voor een echte hardcoat-afwerking, niet alleen om een bepaalde dikte te bereiken.

Wat is het fundamentele doel van het ‘afdichten’ van een hard geanodiseerd oppervlak?

Het afdichten van een hard geanodiseerd oppervlak draait volledig om het sluiten van de microscopisch kleine poriën. Dit proces, dat hydratatie wordt genoemd, transformeert het aluminiumoxide.

Het voegt in feite een laatste beschermende laag toe. Deze stap is cruciaal voor veel toepassingen.

Het hydratatieproces

Zie het als volgt: we dompelen het geanodiseerde onderdeel onder in heet gedeïoniseerd water of een chemisch bad. Dit veroorzaakt een reactie. Het aluminiumoxide op het oppervlak zwelt op en "verzegelt" zichzelf effectief.

| Functie | Vóór het afdichten | Na het verzegelen |

|---|---|---|

| Oppervlakteporiën | Open en poreus | Gesloten en verzegeld |

| Materiële staat | Watervrij aluminiumoxide | Gehydrateerd aluminiumoxide |

Dit eenvoudige proces is essentieel voor een lange levensduur. Het voorkomt dat verontreinigingen in de coating terechtkomen.

De cruciale afweging: hardheid versus weerstand

Afdichting is niet altijd de juiste keuze. Elke ingenieur moet rekening houden met een belangrijke afweging bij een hard geanodiseerde afwerking. Het is een balans tussen ultieme hardheid en milieubescherming.

Waarom afdichting de weerstand verbetert

Door de poriën te sluiten, creëren we een barrière. Deze barrière is ongelooflijk effectief tegen vocht en corrosieve elementen. Daarom presteren verzegelde onderdelen uitstekend in veeleisende omgevingen. Het verbeterde oppervlak draagt ook bij aan de kleurechtheid van geverfde onderdelen. Het sluit het pigment in.

De invloed op hardheid

Het afdichtingsproces maakt het oppervlak echter iets zachter. Het resultaat is waterhoudend aluminiumoxide4 is niet zo hard als de originele, onbeklede coating. In onze tests met klanten kan deze vermindering ongeveer 10-20% bedragen. Voor onderdelen waarbij slijtvastheid de hoogste prioriteit heeft, kan het beter zijn om het oppervlak onbekleed te laten.

De beslissing om al dan niet te verzegelen is een cruciale stap. Bij PTSMAKE bespreken we altijd het eindgebruik van het onderdeel met onze klanten om de beste aanbeveling te kunnen doen.

| Eigendom | Ongeseald hard geanodiseerd | Verzegeld hard geanodiseerd |

|---|---|---|

| Corrosiebestendigheid | Goed | Uitstekend |

| Schuurweerstand | Uitstekend | Zeer goed |

| Kleurechtheid | Eerlijk | Uitstekend |

| Beste voor | Slijtvaste onderdelen | Corrosieve omgevingen |

Deze beslissing heeft een directe invloed op de prestaties en levensduur van het uiteindelijke onderdeel.

Door hydratatie worden de poriën op een hard geanodiseerd oppervlak afgesloten. Dit verhoogt de corrosiebestendigheid en kleurbehoud. Dit gaat echter ten koste van een lichte vermindering van de oppervlaktehardheid, een belangrijke afweging bij het ontwerp van componenten.

Wat zijn de belangrijkste procesfasen in een harde anodiseerlijn?

Een succesvolle hard geanodiseerde afwerking is geen eenmalige stap. Het is een zorgvuldig gecontroleerd, opeenvolgend proces. Elke fase bereidt het onderdeel perfect voor op de volgende. Het overslaan of overhaasten van een stap zal de uiteindelijke kwaliteit en prestaties in gevaar brengen. Het is een echte kettingreactie.

De reis van het anodiseren

Het hele proces is ontworpen met het oog op consistentie. Bij PTSMAKE zien we het als een traject met drie hoofdfasen.

| Fase | Belangrijke fasen |

|---|---|

| Voorbehandeling | Reinigen, spoelen, etsen/ontroesten |

| Anodiseren | Het belangrijkste anodiseerproces |

| Na de behandeling | Spoelen, verven (optioneel), verzegelen, drogen |

Deze gedisciplineerde aanpak zorgt voor een onberispelijke, duurzame afwerking.

Laten we dieper ingaan op het "waarom" achter elk van deze fasen. Als we het doel van elke stap begrijpen, wordt duidelijk waarom precisie zo cruciaal is in dit productieproces.

Voorbehandeling: het toneel klaarzetten

Deze eerste fase draait volledig om voorbereiding. Het creëert de ideale basis voor de anodische laag.

Reinigen en spoelen

We beginnen met een grondige reiniging in alkalische of zure oplossingen. Hierdoor worden alle oliën, vetten en vuil van de bewerking verwijderd. Een onberispelijk oppervlak is essentieel voor een gelijkmatige coating.

Etsen en ontzuuringen

Vervolgens zorgt etsen in een bijtende oplossing voor een uniforme matte afwerking. Door ontzuurding worden vervolgens de natuurlijke, dunne oxidelaag en eventuele legeringen van het oppervlak verwijderd. Dit zorgt ervoor dat het aluminium zuiver is en klaar voor anodiseren.

Het belangrijkste evenement: anodiseren

Hier gebeurt het wonder. Het onderdeel wordt ondergedompeld in een gekoeld zuurbad, meestal zwavelzuur. Het fungeert als de anode in een elektrochemisch5 circuit. Er wordt een geregelde elektrische stroom doorheen geleid. Hierdoor ontstaat een dikke, harde en poreuze aluminiumoxidelaag.

Nabehandeling: De laatste hand

Nadat de oxidelaag is gevormd, moeten we deze beschermen en afwerken. Spoelen stopt de chemische reactie. Als er een kleur is gespecificeerd, gaat het onderdeel in een verfbad. De poriën absorberen de kleurstof. De laatste, cruciale stap is het verzegelen. We gebruiken heet water of chemische verzegeling om de poriën te sluiten. Dit houdt de kleur vast en maximaliseert de corrosiebestendigheid.

De hard geanodiseerde lijn is een methodisch proces waarbij elke fase voortbouwt op de vorige. Van een zorgvuldige voorbereiding van het oppervlak tot de uiteindelijke afdichting: elke stap is essentieel. Dit zorgt voor een duurzame, hoogwaardige coating die voldoet aan strenge specificaties.

Hoe structureren industrienormen (bijvoorbeeld MIL-A-8625) kwaliteitseisen?

Industrienormen zoals MIL-A-8625 zijn van cruciaal belang. Ze bieden een duidelijk kader voor kwaliteit. Dit zorgt ervoor dat iedereen dezelfde taal spreekt. Het neemt het giswerk uit het proces weg.

Laten we ons concentreren op het anodiseren van aluminium. De norm classificeert coatings op type. Type III is wat we hard geanodiseerd noemen. Het staat bekend om zijn superieure duurzaamheid. De specificatie beschrijft wat er gemeten moet worden.

Deze structuur zorgt voor voorspelbare, betrouwbare resultaten. Zo garanderen we kwaliteit voor veeleisende toepassingen.

| Type coating | Gebruikelijke naam | Belangrijkste kenmerken |

|---|---|---|

| Type I | Chroomzuur Anodiseren | Dun, goed voor verfhechting |

| Type II | Zwavelzuur Anodiseren | Decoratief, matige bescherming |

| Type III | Hard anodiseren | Maximale duurzaamheid en slijtage |

Dit zorgt ervoor dat elk onderdeel precies voldoet aan de prestatie-eisen.

MIL-A-8625 vormt een blauwdruk voor succes. Het definieert nauwkeurig testbare kwaliteitseisen. Dit geldt met name voor Type III, oftewel hard geanodiseerde coatings.

Coatingdikte verifiëren

De norm specificeert exacte diktebereiken. Voor type III is dit doorgaans ongeveer 0,002 inch (50,8 micron). We gebruiken wervelstroomtesten om dit te controleren. Dit is een niet-destructieve methode die naleving garandeert zonder het onderdeel te beschadigen. Een consistente dikte is essentieel voor de prestaties.

Hardheid en slijtvastheid

Hoewel de specificatie geen directe Rockwell-hardheidswaarde vermeldt, richt deze zich op slijtvastheid. Dit is de ware maatstaf voor een hard geanodiseerd oppervlak. Taber-slijtagetests worden vaak gebruikt om dit te kwantificeren. De resultaten laten zien hoe de coating na verloop van tijd bestand is tegen wrijving.

Zoutneveltests

Dit is een cruciale test voor corrosiebestendigheid6. De onderdelen worden in een kamer met een zoutnevel geplaatst. Dit simuleert zware omgevingsomstandigheden. Een Type III-coating moet hier gedurende een bepaalde tijd, vaak honderden uren, tegen bestand zijn zonder dat er sprake is van aanzienlijke putcorrosie of degradatie.

Hier volgt een overzicht van de typische vereisten voor MIL-A-8625 Type III:

| Vereiste | Typische specificatie | Testmethode |

|---|---|---|

| Laagdikte | 0,002 inch ± 0,0002 inch" | ASTM B244 |

| Coatinggewicht | Verschilt per legering | ASTM B137 |

| Corrosiebestendigheid | 336 uur (niet verzegeld) | ASTM B117 Zoutsproeitest |

| Kwaliteit afdichting | Geslaagd/gezakt (zuuroplossing) | ASTM B680 |

Bij PTSMAKE volgen we deze tests nauwgezet. Zo zorgen we ervoor dat elk onderdeel dat we leveren perfect functioneert in de uiteindelijke toepassing.

MIL-A-8625 biedt een gestructureerd kader, waarin coatings worden geclassificeerd en testbare meetcriteria worden gedefinieerd. Dit waarborgt de kwaliteit van processen zoals hard geanodiseerde coatings door eisen te stellen aan dikte, duurzaamheid en corrosiebestendigheid, waardoor betrouwbare en consistente onderdelen worden gecreëerd.

Wat zijn de meest voorkomende categorieën van defecten bij het hard anodiseren?

Wanneer een harde geanodiseerde afwerking defect raakt, is het van cruciaal belang om het probleem te identificeren. Een systematische aanpak helpt om het probleem snel te diagnosticeren. We kunnen deze defecten in duidelijke categorieën indelen.

Elke storing heeft een duidelijk herkenbaar visueel kenmerk. Dit maakt de eerste inspectie eenvoudig. Het begrijpen van deze signalen is de eerste stap naar een oplossing.

Hier volgt een korte handleiding om ze te herkennen.

| Defectcategorie | Visuele handtekening |

|---|---|

| Brandend | Donkere, ruwe en verkleurde plekken. |

| Zachte coating | Een doffe afwerking die gemakkelijk krast. |

| Pitting | Kleine, plaatselijke gaatjes op het oppervlak. |

| Kleuruniformiteit | Ongelijkmatige tinten of vlekkerig uiterlijk. |

| Dimensionale fouten | Onderdelen voldoen niet aan de maatspecificaties. |

Deze classificatie helpt ons om de oorzaak effectiever te achterhalen.

Laten we deze defecten eens nader bekijken. Elk defect wijst op een specifiek probleem in het harde anodisatieproces. Inzicht in het "waarom" is cruciaal voor preventie.

Verbranding en oververhitting

Verbranding treedt vaak op bij scherpe randen. Dit is een teken van overmatige stroomdichtheid of slecht elektrisch contact. Het gebied ziet er verkoold uit en voelt ruw aan. Dit brengt de beschermlaag van het onderdeel ernstig in gevaar.

Zachte of poederachtige coatings

Een zachte coating biedt niet de nodige slijtvastheid. Dit is meestal het gevolg van een onjuiste badtemperatuur of elektrolytconcentratie. Het verwachte harde oppervlak is in plaats daarvan krijtachtig en kan worden weggewreven. De beoogde coating kolomvormige structuur7 wordt niet correct gevormd, wat leidt tot slechte prestaties.

Putjesvorming en corrosie

Pitting verschijnt als kleine holtes op het oppervlak. Dit defect wordt vaak veroorzaakt door verontreinigingen. Verontreinigingen kunnen zich op het aluminium onderdeel zelf of in de anodiseertank bevinden. Onjuiste reiniging vóór het hardanodiseren is een veelvoorkomende oorzaak.

Kleur- en dimensionale problemen

Inconsistente kleur is een esthetisch minpunt. Het kan wijzen op onderliggende procesvariabiliteit. Dimensionale fouten treden op wanneer bij de eerste bewerking geen rekening wordt gehouden met de groei van de anodische laag. Bij PTSMAKE houden we altijd rekening met deze groei om ervoor te zorgen dat de uiteindelijke onderdelen binnen de tolerantie vallen.

Hoe zou u een harde coating voor een piston met hoge slijtage kiezen en specificeren?

Laten we deze kennis toepassen op een echt probleem. Bij het kiezen van een coating voor een piston die aan hoge slijtage onderhevig is, gaat het niet alleen om het kiezen van de hardste optie.

U moet meerdere technische vereisten met elkaar in evenwicht brengen. Dit omvat de basislegering, de uiteindelijke afmetingen van het onderdeel en de smering.

Een gedetailleerde specificatie is cruciaal. Deze zorgt ervoor dat het uiteindelijke onderdeel precies presteert zoals ontworpen. Het neemt onduidelijkheid weg voor uw productiepartner.

Belangrijkste vereisten voor zuigers

| Functie | Vereiste | Reden |

|---|---|---|

| Basislegering | Hoge sterkte | Bestand tegen mechanische belasting |

| Hardheid | >60 HRC | Bestand tegen slijtage door schuren |

| Smering | Lage wrijving | Zorgt voor een soepele werking |

| Toleranties | Strak | Garandeert een goede pasvorm en werking |

Om dit probleem op te lossen is een systematische aanpak nodig. Een vage instructie als "breng een harde coating aan op dit onderdeel" leidt vaak tot mislukking. Elk detail is belangrijk voor de prestaties.

We beginnen met het basismateriaal. Voor een hoogwaardige zuiger is 7075-T6 aluminium een uitstekende keuze. Het biedt een superieure sterkte-gewichtsverhouding in vergelijking met 6061-legering.

Vervolgens specificeren we de coating zelf. Een MIL-A-8625 Type III hard geanodiseerde afwerking is de standaard voor slijtvastheid. We moeten ook de coatingdikte definiëren. Dit heeft een directe invloed op de uiteindelijke afmetingen van het onderdeel. Een veelgemaakte fout is te vergeten dat hard anodiseren materiaal aan het oppervlak toevoegt.

Op basis van onze tests is een dikte van 0,002 inch een goed uitgangspunt. Dit levert een hardheid op die gelijk is aan 60-70 Rockwell C. Voor extra smering kunnen we een nabehandeling specificeren. PTFE-impregnering verbetert de tribologische eigenschappen8 van het oppervlak, waardoor wrijving wordt verminderd.

Voorbeeld specificatie Callout

Hieronder wordt beschreven hoe we een specificatievermelding op een technische tekening kunnen structureren.

| Specificatie-item | Detail |

|---|---|

| 1. MATERIAAL | Aluminiumlegering 7075-T6 |

| 2. AFWERKING | Hard geanodiseerd volgens MIL-A-8625, type III, klasse 1 (niet geverfd) |

| 3. DIKTE | 0,0020" ± 0,0002" op alle getoonde functionele oppervlakken. |

| 4. HARDHEID | 60-70 HRC (equivalent). Controleer op monstercoupon. |

| 5. NA DE BEHANDELING | Na het anodiseren impregneren met PTFE-smeermiddel. |

| 6. MASKEREN | Maskeer alle schroefgaten en niet-functionele delen zoals aangegeven. |

| 7. OPMERKING | Alle definitieve afmetingen van onderdelen zijn van toepassing na coating en nabehandeling. |

Deze gedetailleerde specificatie zorgt voor duidelijkheid. Het vertelt uw productiepartner, zoals wij bij PTSMAKE, precies wat u nodig hebt. Deze precisie voorkomt kostbare fouten en vertragingen.

Een duidelijke specificatie is essentieel. Hierin worden de basislegering, het type coating, de dikte en de nabehandelingen gedefinieerd. Dit zorgt ervoor dat de slijtvaste zuiger aan de hoge prestatie-eisen voldoet, wat resulteert in een betrouwbaar en duurzaam onderdeel voor uw assemblage.

Hoe zou u het proces aanpassen voor een maritiem onderdeel dat maximale corrosiebestendigheid vereist?

Bij het maken van een onderdeel voor maritiem gebruik volstaan standaardprocessen niet. De constante blootstelling aan zout water vereist maximale corrosiebestendigheid. We moeten het hard anodiseren aanzienlijk aanpassen.

Beoogde laagdikte

De eerste stap is een dikkere coating. We streven naar minimaal 50 micron. Deze dichte laag fungeert als een robuuste barrière. Dit is cruciaal voor een lange levensduur in zee.

De noodzaak van afdichting

Vervolgens richten we ons op de afdichting. Een hoogwaardige afdichting is onontbeerlijk. Deze sluit de poriën van de anodische film af. Dit voorkomt dat zout water in het substraat binnendringt.

| Processtap | Standaardspecificatie | Specificaties voor maritiem gebruik |

|---|---|---|

| Laagdikte | 25 micron | 50+ micron |

| Verzegelingsmethode | Warmwaterafdichting | Dichromaatzegel |

| Kwaliteitscontrole | Zoutsproeitest (200 uur) | Zoutsproeiondervinding (500+ uur) |

Dit verbeterde proces zorgt ervoor dat onderdelen bestand zijn tegen de zwaarste omstandigheden op zee.

Om een maritiem onderdeel echt te versterken, moet elke procesvariabele worden geoptimaliseerd. Het doel is het creëren van een ondoordringbare verdediging tegen chloride-ionen in zeewater. Bij PTSMAKE hebben we ontdekt dat een dikkere hard geanodiseerde coating de basis vormt voor deze verdediging.

Waarom 50 micron het magische getal is

Een standaard harde coating kan 25 micron dik zijn. Voor maritieme toepassingen verdubbelen we dat tot minimaal 50 micron. Deze dikte biedt aanzienlijke fysieke bescherming. Het voorkomt dat kleine krassen het aluminium substraat eronder aantasten. Een dikkere laag is gewoonweg moeilijker te doorbreken. Dit is van cruciaal belang bij het omgaan met potentiële galvanische corrosie9 tussen ongelijksoortige metalen op een vat.

De kracht van een dichromaatzegel

Na het anodiseren is het oppervlak poreus. Afdichting is essentieel. Hoewel afdichting met heet water gebruikelijk is, biedt een dichromaatafdichting een superieure corrosieremming. De zeswaardige chroomverbindingen passiveren het oppervlak actief. Dit zorgt voor een extra laag chemische bescherming. Houd er rekening mee dat het gebruik ervan door regelgeving kan worden beperkt, dus we controleren altijd of onze klanten hieraan voldoen.

| Parameter | Rationale voor mariene aanpassing | Voordeel |

|---|---|---|

| Verhoogde dikte | Creëert een stevigere fysieke barrière tegen het binnendringen van zout water. | Verbeterde duurzaamheid en slijtvastheid. |

| Dichromaatverzegeling | Zorgt voor actieve chemische corrosieremming in de poriën van de coating. | Verlengt de levensduur aanzienlijk in zoute omgevingen. |

| Strengere procescontrole | Zorgt voor een consistente coatingdichtheid en integriteit over het gehele onderdeel. | Vermindert zwakke punten en mogelijke storingen. |

Voor maritieme onderdelen is voor een maximale corrosiebestendigheid een dikkere hard geanodiseerde laag (50+ micron) en een superieure afdichtingsmethode, zoals een dichromaatverzegeling, vereist. Deze robuuste combinatie vormt een duurzame barrière tegen zoute zeewateromgevingen.

Hoe moet een ingenieur een onderdeel ontwerpen om een betere harde anodisering mogelijk te maken?

Ontwerp voor productie (DFM) is cruciaal. Het zorgt ervoor dat uw onderdelen de best mogelijke hard geanodiseerde afwerking krijgen. Eenvoudige ontwerpkeuzes kunnen veelvoorkomende defecten voorkomen.

Dit bespaart u tijd en geld. Maar nog belangrijker is dat het resulteert in een eindproduct van hogere kwaliteit dat betrouwbaarder is.

Essentiële DFM-richtlijnen

Grote hoekradii zijn ononderhandelbaar. Scherpe hoeken trekken te veel elektrische stroom aan. Dit kan de coating doen verbranden, waardoor deze broos wordt.

U moet ook rekening houden met diepe gaten en schroefdraad. Deze kenmerken vereisen speciale aandacht om een gelijkmatige coating te garanderen.

| Ontwerp | Aanbeveling | Waarom het belangrijk is |

|---|---|---|

| Interne hoeken | Gebruik een straal >0,5 mm | Voorkomt stroomopbouw en verbranding |

| Externe hoeken | Breek alle scherpe randen af | Voorkomt een kwetsbare, dunne coating |

| Blinde gaten | Ontwerp met een lage diepte-breedteverhouding | Zorgt ervoor dat chemicaliën kunnen binnenkomen en uitgaan |

| Draden | Specificeer toleranties vóór het anodiseren | Verklaringen voor de toename van de laagdikte |

Een diepere kijk op anodiseervriendelijk ontwerp

Een superieure harde geanodiseerde afwerking begint bij het CAD-model. Door te anticiperen op het elektrochemische proces voorkomt u kostbare herbewerkingen. Kleine ontwerpdetails maken een groot verschil in de anodiseertank.

Beheer van stroomdichtheid

Scherpe hoeken en randen werken als bliksemafleiders. Ze concentreren de elektrische stroom tijdens het anodiseren. Deze hoge stroomdichtheid zorgt voor overmatige warmte, waardoor de coating kan verbranden. Een verbrande coating is zwak en kan afbladderen. Door een eenvoudige, ruime radius toe te voegen, wordt deze stroom verspreid.

Navigeren door complexe geometrieën

Diepe zakken en kleine blinde gaten vormen een unieke uitdaging. Ze kunnen iets ervaren dat Kooi van Faraday-effect10. Deze elektrische afscherming voorkomt dat de stroom diep in uitsparingen doordringt. Het resultaat is vaak een inconsistente of volledig ontbrekende anodische laag in die gebieden.

Planning voor rekken en schroefdraad

Elk onderdeel moet in de anodiseertank door een rek worden vastgehouden. Deze contactpunten laten kleine, onbeklede sporen achter. Als ingenieurs moeten we onderdelen ontwerpen met aangewezen, niet-kritieke oppervlakken voor rekken. In eerdere projecten bij PTSMAKE hebben we gemerkt dat het specificeren van deze locaties op de tekening alle verwarring voorkomt. Houd bij schroefdraden altijd rekening met de opbouw van de coating. We moeten ze vóór het anodiseren tot een specifieke tolerantie bewerken om ervoor te zorgen dat ze na het coaten binnen de specificaties vallen.

Om de beste hard geanodiseerde onderdelen te krijgen, moet u vanaf het begin nadenken over het afwerkingsproces. Plan ruime radii, toegankelijke gaten, aangepaste schroefdraadtoleranties en slimme rekposities. Deze DFM-aanpak voorkomt defecten en zorgt voor een duurzame, uniforme coating.

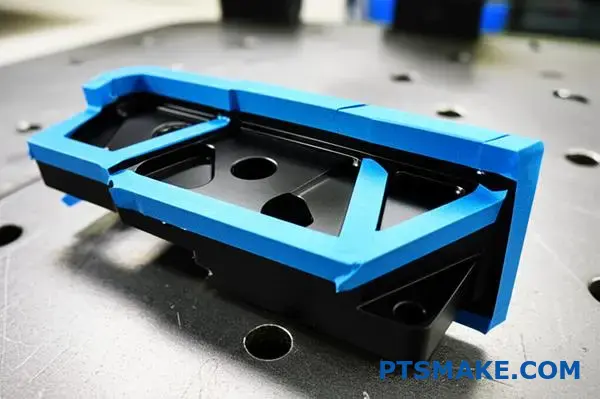

Hoe zou u selectieve maskering implementeren voor een complex onderdeel?

Selectief maskeren is cruciaal voor complexe onderdelen. Het beschermt specifieke gebieden tijdens de afwerking. Dit geldt met name voor een hard geanodiseerd coating. Het doel is om schone, scherpe randen te krijgen.

Het kiezen van de juiste methode is essentieel. Elke methode heeft zijn eigen sterke en zwakke punten. Het hangt af van de geometrie van het onderdeel.

Vergelijking van maskeermethoden

| Methode | Beste voor | Toepassingssnelheid |

|---|---|---|

| Tapes | Vlakke oppervlakken, rechte lijnen | Snel |

| Lakken | Complexe rondingen, onregelmatige vormen | Medium |

| Stekkers | Gaten, schroefdraad, boringen | Zeer snel |

Succes vereist precisie bij het aanbrengen en verwijderen. Zonder dit loopt u het risico op lekkage of schade.

De kunst van het aanbrengen en verwijderen

Perfect maskeren is meer dan alleen een oppervlak bedekken. Het vereist een nauwgezet proces. Bij PTSMAKE hebben we dit verfijnd voor optimale resultaten op complexe onderdelen. De toepassingsfase legt de basis voor succes.

Ten eerste moet het oppervlak perfect schoon zijn. Olie of vuil kan de afdichting aantasten. Dit kan leiden tot het doorlopen van de coating onder het masker.

Vervolgens wordt de maskant aangebracht. Voor tapes betekent dit dat er geen luchtbellen mogen ontstaan. Voor lakken is een gelijkmatige laag met de juiste dikte vereist. Op maat gemaakte pluggen moeten goed passen.

Lekken en schade voorkomen

Het zorgen voor scherpe randen is de laatste test. Hier komt ervaring echt van pas. Het verwijderingsproces is net zo belangrijk als het aanbrengen.

Als de coating te vroeg wordt verwijderd, kan deze nog zacht zijn. Als dit te laat gebeurt, kan het maskant moeilijk te verwijderen zijn. Dit kan schade veroorzaken aan de hard geanodiseerd afwerking. We gebruiken vaak specifieke technieken om de rand te markeren voordat we deze verwijderen. Hierdoor wordt de coating netjes gebroken. Dit voorkomt afbrokkeling en zorgt elke keer weer voor een perfecte lijn. Deze precisie is essentieel om ongewenste capillaire werking11 van de coatingoplossingen.

| Stadium | Belangrijkste actie | Gewenst resultaat |

|---|---|---|

| Voorbereiding | Grondige reiniging | Sterke Maskant-hechting |

| Toepassing | Nauwkeurige plaatsing | Volledige afdichting, geen openingen |

| Verwijdering | Tijdig en zorgvuldig | Scherpe randen, geen schade |

Voor het correct afplakken van complexe onderdelen moet de juiste methode worden gekozen – tape, lak of pluggen – en moet het aanbrengen en verwijderen ervan onder de knie worden gekregen. Dit zorgt voor strakke randen en beschermt de integriteit van de coating, waardoor kostbare herstelwerkzaamheden worden voorkomen.

Krijg deskundige hard geanodiseerde oplossingen met PTSMAKE

Klaar om uw producten te upgraden met nauwkeurige hard geanodiseerde afwerkingen? Neem vandaag nog contact op met PTSMAKE voor een offerte op maat. Ons team zorgt voor hoogwaardige, op maat gemaakte hard geanodiseerde en CNC-oplossingen die zijn afgestemd op uw branche. Stuur nu uw aanvraag en laat ons betrouwbaarheid, consistentie en ondersteuning van wereldklasse leveren, van prototype tot productie!

Begrijp hoe de elektrolytoplossing cruciaal is voor het bepalen van de uiteindelijke hardheid, kleur en corrosiebestendigheid van het onderdeel. ↩

Begrijp hoe deze chemische reactie wordt geregeld om een superieure coating te creëren. ↩

Bekijk hoe deze elektrische parameter rechtstreeks van invloed is op de hardheid en slijtvastheid van uw onderdeel. ↩

Begrijp de chemische transformatie die plaatsvindt tijdens het afdichtingsproces. ↩

Ontdek de wetenschap achter hoe dit proces beschermende lagen op metalen oppervlakken vormt. ↩

Ontdek hoe deze eigenschap wordt getest om de levensduur van uw onderdeel in veeleisende omgevingen te garanderen. ↩

Begrijp de microscopische vorming van anodische coatings om materiaalstoringen beter te kunnen diagnosticeren. ↩

Begrijp hoe wrijving, slijtage en smering de prestaties van een onderdeel op lange termijn beïnvloeden. ↩

Begrijp hoe verschillende metalen corrosie kunnen versnellen wanneer ze in zout water elektrisch contact maken. ↩

Ontdek hoe dit afschermingsfenomeen de uniformiteit van de coating in verzonken delen van uw ontwerp beïnvloedt. ↩

Leer meer over de wetenschap achter het lekken van maskant en hoe u dit kunt voorkomen. ↩