Het vinden van de perfecte goudkleurige geanodiseerde afwerking voor uw aluminium onderdelen kan aanvoelen als het najagen van een bewegend doel. U investeert tijd en middelen, maar krijgt vervolgens te maken met inconsistente kleuren, batchvariaties en afwerkingen die niet aan uw specificaties voldoen.

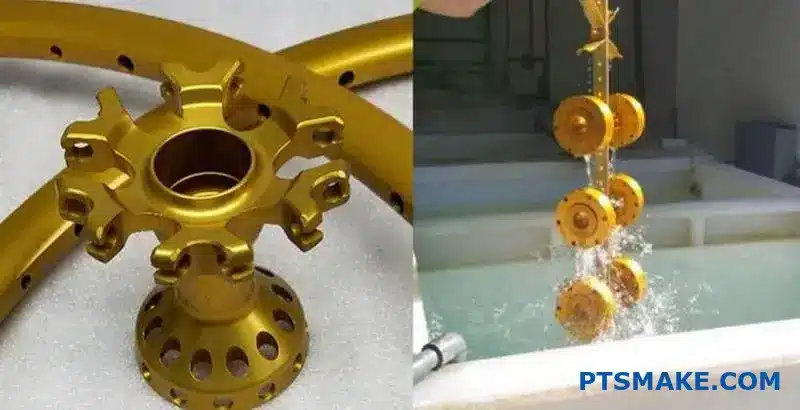

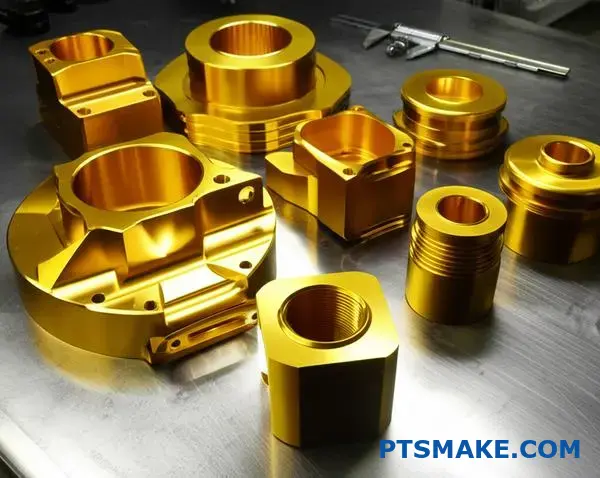

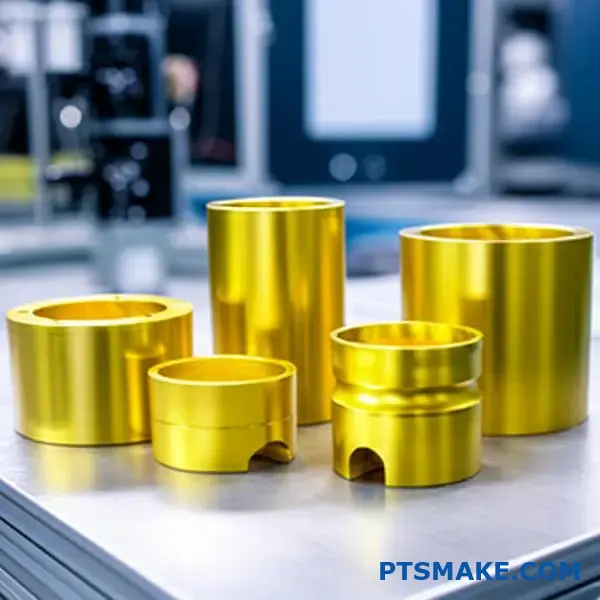

Goudanodiseren is technisch gezien een kleurproces waarbij de oxidelaag van aluminium wordt geverfd om een gouden uiterlijk te simuleren, en geen echte vergulding. Het proces omvat anodiseren met zwavelzuur, gevolgd door het aanbrengen van organische of anorganische kleurstof om verschillende goudtinten met verschillende duurzaamheidskenmerken te verkrijgen.

Ik heb bij PTSMAKE met klanten gewerkt die met precies deze uitdagingen worstelden. Deze gids geeft een overzicht van de technische basisprincipes, procescontroles en kwaliteitssystemen die u nodig hebt om consistente, hoogwaardige goudgeanodiseerde afwerkingen te realiseren, van prototype tot productie.

Waarom is ‘goud anodiseren’ technisch gezien het kleuren van aluminium zodat het er goud uitziet?

De term ‘goud anodiseren’ zorgt vaak voor verwarring. Veel mensen denken dat hierbij echt goud op een onderdeel wordt aangebracht.

Dat is echter niet het geval. Het is een specifieke oppervlaktebehandeling voor aluminium. We gebruiken het om een mooie, goudkleurige afwerking te creëren.

Een kwestie van chemie, niet van edelmetaal

Dit proces verbetert de duurzaamheid en het uiterlijk van aluminium. Dit gebeurt zonder de hoge kosten van echt goud.

Laten we eens kijken naar een snelle vergelijking.

| Afwerkingsproces | Gebruikt echt goud? | Basismateriaal |

|---|---|---|

| Goud anodiseren | Geen | Aluminium |

| Vergulden | Ja | Diverse metalen |

Dit onderscheid is cruciaal voor de materiaalkeuze.

Het anodisatieproces uitgelegd

Hoe werkt het? Anodiseren is een elektrolytisch proces. Het verdikt de natuurlijke oxidelaag op het oppervlak van aluminium. Hierdoor ontstaat een harde, duurzame en poreuze coating.

Deze gecontroleerde oxidatie is essentieel voor de gehele afwerking. Het is veel sterker dan het ruwe aluminium eronder.

De gouden kleur creëren

Zodra we deze poreuze oxidelaag hebben gevormd, brengen we kleur aan. Dit gebeurt doorgaans op twee manieren.

1. Verven

Het geanodiseerde onderdeel wordt ondergedompeld in een tank. Deze tank bevat een opgeloste organische kleurstof met een gouden kleur. De poriën in de oxidelaag absorberen deze kleurstof.

2. Elektrolytisch kleuren

Als alternatief worden metaalzouten in de poriën afgezet. Een tweede elektrolytisch1 stap doet dit. Het type metaalzout en de procesomstandigheden bepalen de uiteindelijke kleur, die een stabiele goudtint kan zijn.

De laatste stap is het verzegelen. Het onderdeel wordt behandeld, vaak met heet water. Hierdoor worden de poriën gesloten en blijft de kleur permanent behouden. Het verhoogt ook de corrosiebestendigheid. Bij PTSMAKE voeren we elke stap zorgvuldig uit. Dit zorgt voor een consistente en duurzame afwerking van elk onderdeel.

| Stap | Belangrijkste actie | Resultaat |

|---|---|---|

| 1. Anodiseren | Groei oxidelagen | Creëert een poreus oppervlak |

| 2. Kleur | Voeg kleurstof of zouten toe | Vult poriën met kleur |

| 3. Afdichting | Poriën sluiten | Houdt de kleur vast, biedt extra bescherming |

Goudanodiseren zorgt voor een beschermende, goudkleurige afwerking op aluminium zonder dat er daadwerkelijk goud wordt gebruikt. Het proces omvat het aanbrengen van een poreuze oxidelaag en deze vervolgens te kleuren, wat zowel een esthetische aantrekkingskracht als een verbeterde duurzaamheid voor onderdelen oplevert.

Welke rol speelt de aluminiumlegering in het uiteindelijke uiterlijk?

Niet alle aluminiumlegeringen zijn gelijk. Vooral als het gaat om het uiterlijk na anodiseren. Het uiteindelijke uiterlijk hangt sterk af van de legering die u kiest.

Verschillende series, zoals 6061 of 7075, bevatten unieke legeringselementen. Deze elementen hebben een directe invloed op de basiskleur van de anodische film. Deze initiële kleur beïnvloedt hoe het onderdeel kleurstof opneemt.

Het bereiken van een specifieke tint, zoals bij goudanodiseren, begint hier. De keuze van de legering vormt de basis voor de uiteindelijke kleur en consistentie.

| Gelegeerde serie | Belangrijkste legeringselementen | Typische kleur van de oxidelaag |

|---|---|---|

| 5052 | Magnesium (Mg) | Duidelijk, transparant |

| 6061 | Magnesium (Mg), Silicium (Si) | Lichtgrijsachtig |

| 7075 | Zink (Zn), Koper (Cu) | Geelachtig, donkergrijs |

De invloed van legeringselementen op kleur

De specifieke metalen die aan het aluminium worden toegevoegd, zorgen voor verschillende resultaten. Zie het als een canvas. Sommige legeringen geven je een schoon, wit canvas, terwijl andere je een grijs of geel canvas geven.

De impact van koper in 7075

Zo staat de legering 7075 bekend om zijn hoge sterkte, dankzij het koper. Dit kopergehalte zorgt echter voor een van nature donkerdere, vaak gelige of bruinachtige oxidelaag. Wanneer u een lichtgouden kleurstof aanbrengt, kan de basiskleur het uiteindelijke resultaat vertroebelen. Het resultaat is vaak een doffer, minder levendig goud.

Het voordeel van magnesium in 5052

Aan de andere kant produceert de 5052-legering, met magnesium als primair element, een zeer heldere en transparante oxidelaag. Dit maakt het een uitstekende keuze voor heldere, decoratieve kleuren. De heldere basis heeft geen invloed op de kleurstof. Het zorgt voor een echte en consistente gouden anodiseerafwerking.

De structuur van de coating zelf wordt ook beïnvloed. Sommige legeringen produceren een meer uniforme porositeit van de oxidelaag2, wat essentieel is voor een consistente kleurstofabsorptie. In eerdere projecten bij PTSMAKE hebben we klanten om deze reden naar 5052 geleid voor puur cosmetische onderdelen.

| Alloy | Kleurstofabsorptie en uiteindelijke uitstraling | Beste voor |

|---|---|---|

| 5052 | Uitstekende, gelijkmatige kleurstofopname | Heldere, decoratieve kleuren |

| 6061 | Goed, veelzijdig, licht grijze tint | Algemeen gebruik, functioneel |

| 7075 | Effen, kan vlekkerig of dof lijken | Zeer sterke onderdelen, donkere kleuren |

De keuze van de legering is een cruciale eerste stap. De inherente eigenschappen van het aluminium, bepaald door de legeringselementen, hebben een directe invloed op de basiskleur van de anodische film en het vermogen ervan om kleurstof te absorberen, waardoor de basis wordt gelegd voor het uiteindelijke esthetische resultaat.

Hoe verhoudt de dikte van de anodische film zich tot de waargenomen goudkleur?

Het bereiken van de perfecte goudkleur is niet alleen een kwestie van de kleurstof. De dikte van de anodische film is de echte bepalende factor. Deze bepaalt de diepte en duurzaamheid van de kleur.

Bij PTSMAKE beheren we dit proces nauwkeurig. We passen belangrijke factoren aan om de juiste basis te leggen voor de door u gewenste afwerking.

Belangrijkste controlevariabelen

De anodisatietijd en stroomdichtheid zijn cruciaal. Langere tijden of hogere stromen zorgen voor een dikkere oxidelaag. Deze controle is van fundamenteel belang voor consistente resultaten bij het goudanodiseren.

| Parameter | Effect op dikte |

|---|---|

| Anodiseertijd | Langere tijd = dikkere film |

| Huidige dichtheid | Hogere dichtheid = Dikkere film |

Deze dikte heeft een directe invloed op hoe de goudkleurige verf wordt geabsorbeerd. Het is een cruciale stap voor een hoogwaardige afwerking.

De relatie tussen procesparameters en laagdikte is zeer direct. Het is een wetenschap die we in vele projecten hebben verfijnd. Zie het als het bouwen van een constructie met een specifieke, vereiste hoogte.

Beheersing van filmgroei

We manipuleren de elektrische lading om de groeisnelheid van de oxidelaag te regelen. De hoeveelheid lading die door het onderdeel wordt geleid, bepaalt de dikte van de film. We berekenen nauwkeurig de benodigde stroomdichtheid3 en anodiseertijd om dit te bereiken. Dit zorgt ervoor dat de poreuze aluminiumoxidelaag de beoogde diepte bereikt voor een optimale kleurstofabsorptie.

Waarom dikte belangrijk is voor de kleur van goud

Een dikkere anodische film heeft diepere, meer poreuze structuren. Door deze fysieke eigenschap kan het meer goudkleurige kleurstofdeeltjes absorberen. Het resultaat is een rijkere, levendigere gouden uitstraling waar onze klanten vaak om vragen voor premiumproducten.

Een dunne film kan simpelweg niet genoeg kleurstof bevatten. Dit leidt tot een bleke, vervaagde kleur die visuele diepte en waargenomen kwaliteit mist.

Bovendien biedt een dikkere, goed afgedichte film een superieure lichtechtheid. Deze beschermt de kleurstof tegen UV-degradatie, waardoor de gouden kleur na verloop van tijd niet vervaagt.

| Filmdikte | Kleurdiepte | Lichtechtheid |

|---|---|---|

| Dun | Bleek, minder verzadigd | Onder |

| Dik | Rijk, levendig | Hoger |

In eerdere projecten bij PTSMAKE is gebleken dat het afstemmen van de filmdikte op de specifieke goudkleurstof en de uiteindelijke toepassing cruciaal is voor het succes.

Het regelen van de anodisatietijd en stroomdichtheid is essentieel voor het verkrijgen van de juiste oxidelaagdikte. Dit heeft een directe invloed op de diepte, levendigheid en UV-bestendigheid van de uiteindelijke gouden afwerking, waardoor uw onderdelen een hoogwaardig en duurzaam uiterlijk krijgen.

Wat bepaalt een hoogwaardige goud geanodiseerde afwerking vanuit de basisprincipes?

Het definiëren van een hoogwaardige goudkleurige geanodiseerde afwerking gaat verder dan een eenvoudige visuele controle. We moeten objectieve Key Performance Indicators (KPI's) gebruiken. Deze maatstaven maken het verschil tussen een gewoon goede afwerking en een uitzonderlijke afwerking.

Visuele en fysieke normen

Kleuruniformiteit is de eerste test. De tint moet over het gehele oppervlak van het onderdeel consistent zijn. Consistentie tussen verschillende batches is eveneens van cruciaal belang voor assemblages die uit meerdere onderdelen bestaan. Ook de dikte van de film speelt een grote rol.

Een dikkere anodische laag biedt over het algemeen een betere bescherming. Wij meten deze aspecten nauwkeurig.

| Metrisch | Belang | Hoe het wordt gemeten |

|---|---|---|

| Kleuruniformiteit | Zorgt voor een consistent uiterlijk op één enkel onderdeel. | Spectrofotometer, visuele inspectie |

| Batchconsistentie | Cruciaal voor producten met meerdere componenten. | Colorimeter, controlemonsters |

| Filmdikte | Heeft een directe invloed op de duurzaamheid en corrosiebestendigheid. | Wervelstroomdikte-meter |

Echte kwaliteit wordt bewezen door middel van strenge tests. Een mooie gouden afwerking is nutteloos als deze gemakkelijk krast of corrodeert. We moeten de duurzaamheid ervan kwantificeren om ervoor te zorgen dat deze goed presteert in de beoogde omgeving.

Duurzaamheid en weerstand kwantificeren

Slijtvastheid is een belangrijke factor. We gebruiken vaak de Taber-test om slijtage door gebruik te simuleren. Deze test laat zien hoe het oppervlak bestand is tegen fysiek contact. Het is een onmisbare test voor onderdelen die veel worden gebruikt.

Corrosiebestendigheid is een andere pijler van kwaliteit. Afhankelijk van de toepassing kan een onderdeel worden blootgesteld aan vocht of agressieve chemicaliën. De zoutsproeitest4 is een veelgebruikte methode. Het versnelt corrosie om de duurzaamheid op lange termijn te voorspellen.

Ten slotte beoordelen we de lichtechtheid. Zal de gouden kleur na verloop van tijd vervagen wanneer deze wordt blootgesteld aan UV-licht? Voor producten die buiten of in de buurt van ramen worden gebruikt, is dit een cruciale prestatie-indicator.

| Prestatietest | Wat het meet | Waarom het belangrijk is |

|---|---|---|

| Taber-test | Schuurweerstand | Voorspelt hoe de afwerking bestand is tegen fysieke slijtage. |

| Zoutsproeitest | Corrosiebestendigheid | Zorgt voor duurzaamheid in vochtige of corrosieve omgevingen. |

| Lichtechtheidstest | UV-stabiliteit / Kleurvervaging | Garandeert dat de gouden kleur na verloop van tijd levendig blijft. |

Bij PTSMAKE geven deze tests samen onze klanten een compleet beeld van de prestaties van de afwerking, zodat deze aan hun specificaties voldoet.

Een hoogwaardige goud geanodiseerde afwerking wordt bepaald door meetbare KPI's. Deze omvatten visuele consistentie in kleur en dikte, samen met bewezen weerstand tegen slijtage, corrosie en UV-vervaging. Deze tests garanderen zowel esthetische aantrekkelijkheid als functionele betrouwbaarheid op lange termijn.

Wat zijn de belangrijkste soorten goudanodiseringsprocessen die beschikbaar zijn?

Het bereiken van die perfecte gouden afwerking is geen standaardproces. De methode die we bij PTSMAKE kiezen, hangt af van uw uiteindelijke toepassing. Het komt eigenlijk neer op de kleurtechniek die wordt gebruikt na de eerste anodisatiestap.

De belangrijkste categorieën zijn verven en elektrolytisch kleuren. Elk biedt een andere balans tussen kleurintensiteit, duurzaamheid en kosten. Inzicht hierin is essentieel voor een succesvol product.

Belangrijkste kleurmethoden

Hier volgt een kort overzicht van de belangrijkste methoden.

| Kleurmethode | Belangrijkste kenmerken |

|---|---|

| Biologisch verven | Heldere, levendige kleuren |

| Anorganisch verven | Goede UV-bestendigheid |

| Elektrolytisch kleuren | Hoogste duurzaamheid |

Deze keuze heeft een directe invloed op het uiteindelijke uiterlijk en de prestaties van het onderdeel.

Als we het hebben over goudanodiseren, gaat het eigenlijk om het kleuren van een aluminiumoxidelaag. De duurzaamheid en het uiterlijk van het eindproduct hangen volledig af van hoe we die kleur aanbrengen. Elke methode heeft specifieke voordelen voor bepaalde toepassingen.

Biologisch verven

Dit is de meest gebruikelijke methode om heldere, decoratieve goudtinten te verkrijgen. Na het anodiseren wordt het onderdeel ondergedompeld in een tank met hete, organische kleurstof op waterbasis. De poreuze oxidelaag absorbeert de kleur, die vervolgens wordt verzegeld. Het is een geweldige, kosteneffectieve optie voor consumentenelektronica.

Anorganisch verven

Bij anorganisch verven worden metaalzouten gebruikt in plaats van organische verbindingen. Deze deeltjes slaan neer in de poriën van de coating. Deze methode levert vaak een beter resultaat op. lichtechtheid5 dan veel organische kleurstoffen, hoewel het kleurenpalet beperkter kan zijn. Het biedt een evenwicht tussen uiterlijk en veerkracht.

Tweestaps elektrolytisch kleuren

Voor maximale duurzaamheid is elektrolytische kleuring de beste keuze. Dit is een proces in twee stappen. Eerst creëren we de standaard anodische laag. Vervolgens gaat het onderdeel in een tweede bad met metaalzouten. Er wordt een wisselspanning toegepast, waardoor metaaldeeltjes in de poriën worden afgezet. Dit zorgt voor een ongelooflijk duurzame, kleurvaste afwerking, variërend van licht brons tot diep goud.

| Methode | Kleurintensiteit | Duurzaamheid (UV/slijtage) | Typisch gebruik |

|---|---|---|---|

| Biologisch verven | Hoog | Laag tot gemiddeld | Consumentenelektronica, decoratieve sierlijsten |

| Anorganisch verven | Medium | Gemiddeld tot hoog | Architecturale componenten voor buiten |

| Elektrolytisch kleuren | Subtiele tinten | Zeer hoog | Slijtvaste onderdelen, auto-interieur |

Het elektrolytische proces heeft de voorkeur voor onderdelen die bestand moeten zijn tegen zware omstandigheden.

Bij het kiezen van het juiste goudanodisatieproces moet een evenwicht worden gevonden tussen esthetiek en prestaties. Of u nu een heldere, decoratieve afwerking nodig hebt of een zeer duurzame, lichtechte coating voor veeleisende omgevingen, als u deze kleurmethoden begrijpt, weet u zeker dat uw eindproduct aan alle specificaties voldoet.

Hoe verschillen organische en anorganische kleurstoffen voor goud in prestaties?

De keuze tussen organische en anorganische kleurstoffen is een cruciale beslissing. Deze keuze heeft een directe invloed op het uiteindelijke uiterlijk, de duurzaamheid en de kosten van uw product. Elk type heeft zijn eigen voor- en nadelen.

Organische kleurstoffen bieden een schitterend, breed spectrum aan kleuren. Hun prestaties onder stress, zoals blootstelling aan UV-straling, kunnen echter beperkt zijn.

Anorganische kleurstoffen bieden daarentegen een superieure stabiliteit. Hun kleurenpalet is beperkter, maar ze blinken uit in veeleisende omgevingen. De beste keuze hangt af van uw specifieke toepassingsbehoeften.

Hier is een snelle vergelijking:

| Functie | Organische kleurstoffen | Anorganische kleurstoffen |

|---|---|---|

| Kleurbereik | Zeer breed en levendig | Beperkt, aardetinten |

| UV-stabiliteit | Onder | Hoog |

| Hittebestendigheid | Matig | Hoog |

| Kosten | Over het algemeen lager | Over het algemeen hoger |

| Badonderhoud | Complexer | Eenvoudiger |

Een diepgaandere prestatieanalyse

Als we beter kijken, worden de afwegingen duidelijker. Dit helpt bij het nemen van een weloverwogen beslissing voor uw onderdelen, vooral bij veeleisende toepassingen zoals goudanodiseren. De juiste kleurstof zorgt ervoor dat de afwerking voldoet aan de prestatiespecificaties.

Kleurintensiteit versus duurzaamheid

Organische kleurstoffen worden opgenomen in de poriën van de geanodiseerde laag. Dit zorgt voor diepe, levendige kleuren. Denk aan helder rood, blauw en groen. Deze organische moleculen kunnen echter na verloop van tijd afbreken.

Anorganische kleurstoffen zijn anders. Ze worden gevormd door metaalzouten in de poriën te laten neerslaan. Dit proces zorgt voor een uiterst duurzame, kleurvaste afwerking. Deze kleuren zijn doorgaans subtieler, zoals brons-, zwart- en goudtinten.

UV-stabiliteit en hittebestendigheid

Voor producten die buiten of in omgevingen met hoge temperaturen worden gebruikt, is stabiliteit van cruciaal belang. Uit onze tests blijkt dat anorganische kleurstoffen hier aanzienlijk beter presteren dan organische kleurstoffen.

Organische kleurstoffen kunnen snel vervagen onder direct zonlicht. Hun lichtechtheid6 is een belangrijk aandachtspunt voor veel toepassingen. Ze hebben ook een lagere hittebestendigheid, wat hun gebruik kan beperken.

Anorganische opties zijn vanwege hun metaalzoutstructuur vrijwel immuun voor UV-degradatie en kunnen veel hogere temperaturen weerstaan zonder kleurverandering.

Operationele complexiteit en kosten

Biologische verfbaden vereisen vaak een zorgvuldiger controle. Ze kunnen gevoelig zijn voor verontreiniging en pH-schommelingen, wat de complexiteit vergroot.

Anorganische verfbaden zijn doorgaans stabieler en gemakkelijker te onderhouden. Hoewel de initiële kosten voor de verf hoger kunnen zijn, kunnen het verminderde onderhoud en de superieure duurzaamheid op lange termijn een betere waarde bieden voor hoogwaardige projecten.

Organische kleurstoffen bieden levendige kleuren tegen lagere kosten, maar ze missen de UV- en hittebestendigheid van anorganische kleurstoffen. Anorganische opties zijn ongelooflijk duurzaam en stabiel, waardoor ze ideaal zijn voor veeleisende toepassingen, ondanks een beperkter kleurenpalet en hogere initiële kosten.

Wat is de structuur van een complete productielijn voor het anodiseren van goud?

Een complete goudanodiseringslijn is een zeer georganiseerde reeks. Elk station bereidt het onderdeel voor op de volgende cruciale stap. Zie het als een domino-effect. Als één stap mislukt, komt de hele afwerking in gevaar.

Het procesverloop is logisch en meedogenloos. Bij PTSMAKE volgen we een strikte meerfasige volgorde. Dit zorgt voor consistente resultaten van hoge kwaliteit voor elk onderdeel.

De kernreeks van tanks

Hier ziet u een typische indeling van de tanks in de productielijn.

| Stap nummer | Tank / Station | Doel |

|---|---|---|

| 1 | Alkalische reiniging | Verwijdert olie en vet |

| 2 | Spoelen | Verwijdert reinigingsmiddelen |

| 3 | Etsen (bijtend) | Creëert een uniform mat oppervlak |

| 4 | Spoelen | Verwijdert etsoplossing |

| 5 | Desmut | Verwijdert legeringsresten |

| 6 | Spoelen | Bereidt voor op anodiseren |

| 7 | Anodiseren | Vormt de oxidelaag |

| 8 | Spoelen | Verwijdert zuurresten |

| 9 | Verven (goud) | Kleurt het onderdeel |

| 10 | Spoelen | Verwijdert overtollige kleurstof |

| 11 | Afdichting | Sluit de anodische poriën |

| 12 | Laatste spoeling | Eindschoonmaak |

Deze gestructureerde workflow is essentieel voor een vlekkeloos resultaat.

De volgorde is niet alleen een traditie, maar is ook gebaseerd op oppervlaktechemie. Elke stap bereidt het aluminium substraat zorgvuldig voor op de volgende stap. Als bijvoorbeeld een spoelbeurt wordt overgeslagen, leidt dit tot verontreiniging. Dit wordt "drag-out" genoemd, waarbij chemicaliën uit de ene tank de volgende tank bederven.

Waarom elke stap niet-onderhandelbaar is

Een slechte voorbehandeling is een veelvoorkomende oorzaak van mislukkingen. Als de reiniging onvolledig is, zal het etsen ongelijkmatig zijn. Dit resulteert in een vlekkerig uiterlijk na het anodiseren. Ook onvoldoende ontroesten laat resten achter die vlekken of verkleuringen kunnen veroorzaken. De integriteit van de uiteindelijke gouden anodiseerafwerking hangt volledig af van deze gedisciplineerde werkwijze.

Dit geldt met name voor het bereiken van specifieke kleuren. Voor duurzame goudtinten wordt een proces toegepast dat Elektrolytische kleuring7 wordt vaak gebruikt. Bij deze methode worden metaalzouten in de poriën van de anodische laag afgezet, waardoor een zeer lichte afwerking ontstaat. Om correct te kunnen werken, moet het oppervlak uitzonderlijk schoon en goed voorbereid zijn.

De cruciale rol van spoelen

Spoelen lijkt misschien onbelangrijk, maar het is cruciaal. We hebben projecten van andere leveranciers zien mislukken, simpelweg vanwege slecht spoelen. Het voorkomt kruisbesmetting tussen zeer reactieve chemische baden.

| Overgeslagen stap | Mogelijke gevolgen |

|---|---|

| Schoonmaken | Ongelijkmatige etsing, slechte hechting van de anodisering |

| Desmut | Donkere vlekken, strepen, verkleuring |

| Spoelen | Chemische verontreiniging, bevlekte afwerking |

| Afdichting | Slechte corrosiebestendigheid, kleurvervaging |

Elke tank heeft een doel. Door de volgorde aan te houden, wordt ervoor gezorgd dat de anodische laag schoon en uniform is en klaar voor een perfecte gouden afwerking.

Het goudanodiseren is een nauwkeurig, stapsgewijs proces. Elke tank, inclusief elke spoelfase, is essentieel voor het verkrijgen van een duurzame en visueel perfecte coating. Het overslaan van stappen heeft onvermijdelijk een negatieve invloed op de uiteindelijke kwaliteit, wat leidt tot kostbare herbewerkingen en vertragingen.

Hoe worden verschillende tinten goud (14k, 18k, roségoud) verkregen?

Het bereiken van de perfecte goudkleur is geen kwestie van geluk, maar een gecontroleerde wetenschap. Het proces is gebaseerd op de nauwkeurige manipulatie van verschillende belangrijke variabelen. Zie het als een recept.

We moeten elke stap zorgvuldig beheren. Dit zorgt ervoor dat de uiteindelijke kleur precies overeenkomt met de specificaties van de klant.

Belangrijkste controlevariabelen

De belangrijkste factoren die we aanpassen zijn de kleurstof, de onderdompelingstijd en de badomstandigheden. Elk daarvan speelt een specifieke rol.

| Controlefactor | Invloed op de uiteindelijke kleur |

|---|---|

| Kleurstofmengsel | Bepaalt de tint (bijvoorbeeld geel versus roze) |

| Concentratie | Beïnvloedt de verzadiging en diepte van de kleur |

| Onderdompeltijd | Regelt hoeveel kleurstof wordt geabsorbeerd |

| Badomstandigheden | De pH-waarde en temperatuur beïnvloeden de snelheid waarmee de kleurstof wordt opgenomen. |

Het beheersen van deze elementen is essentieel voor consistente resultaten.

Het bereiken van een specifieke goudtint door middel van anodiseren is een nauwgezet proces. Het gaat veel verder dan alleen het onderdompelen van een onderdeel in een kleurstof. Bij PTSMAKE beschouwen we het als een essentieel onderdeel van precisietechniek.

Kleuren mengen voor kleurregeling

Om een roségouden afwerking te creëren, gebruiken we niet één enkele "roségouden" kleurstof. In plaats daarvan maken we een aangepaste mix. We beginnen met een geelgouden basis en voegen precies de juiste hoeveelheid rode kleurstof toe totdat we de gewenste tint hebben bereikt. Het is een delicate balans.

Aanpassen voor kleurdiepte

De rijkdom van de kleur wordt bepaald door twee factoren. De concentratie van de kleurstof en de onderdompelingstijd werken samen. Een hogere concentratie of een langere onderdompeling resulteert in een diepere, meer verzadigde kleur. Zo produceren we zowel een lichte 14k-look als een diepe 18k-tint.

De rol van het verfbad

De chemie van de elektrolytenbad8 is van cruciaal belang. Zelfs kleine veranderingen in pH of temperatuur kunnen de uiteindelijke kleur drastisch veranderen. We houden onze verfbaden binnen extreem nauwe toleranties om kleurconsistentie gedurende de hele productiecyclus te garanderen. Deze controle is van fundamenteel belang voor hoogwaardig goudanodiseren.

| Variabele | Aanpassing | Gevolg Effect |

|---|---|---|

| Temperatuur | Verhogen | Snellere kleurstofopname, mogelijk donkerdere tint |

| pH-niveau | Wijzigen | Verandert de oplosbaarheid en opnamesnelheid van kleurstof |

| Tijd | Verlengen | Diepere kleurverzadiging |

| Concentratie | Verhogen | Intensere, minder transparante kleur |

Door deze factoren te beheersen, kunnen we herhaalbare, hoogwaardige afwerkingen leveren die elke keer weer aan nauwkeurige ontwerpvereisten voldoen.

Om goud anodiseren onder de knie te krijgen, moet je de kleurstofmengsels, concentratie, onderdompelingstijd en badchemie nauwkeurig kunnen regelen. Met deze wetenschappelijke aanpak kunnen we elke gewenste tint consistent reproduceren, van licht 14-karaats goud tot rijk roségoud, en zo elke keer weer precies aan de specificaties van de klant voldoen.

Hoe zijn specificaties zoals MIL-A-8625 van toepassing op het anodiseren van goud?

MIL-A-8625 is een cruciale militaire specificatie. Deze specificatie bepaalt de norm voor anodische coatings op aluminium. Als we het hebben over goudanodiseren, hebben we het meestal over Type II, Klasse 2.

Type II verwijst naar anodiseren met zwavelzuur. Klasse 2 betekent dat de coating is geverfd. De specificatie vermeldt "goud" niet als kleur. Maar het geeft wel de regels weer waaraan elke kleur, inclusief goud, moet voldoen.

Belangrijkste vereisten van MIL-A-8625

Deze specificatie zorgt ervoor dat de afwerking meer is dan alleen cosmetisch. Het bepaalt de prestaties. Bij PTSMAKE beschouwen we het als een blauwdruk voor kwaliteit.

| Vereiste | Focus voor goudanodiseren |

|---|---|

| Filmdikte | Duurzaamheid en kleurdiepte |

| Corrosiebestendigheid | Langdurige bescherming van het substraat |

| Kleuruniformiteit | Consistent uiterlijk binnen een batch |

Het voldoen aan deze normen is een absolute vereiste voor toepassingen in de lucht- en ruimtevaart, defensie en medische sector.

Inzicht in MIL-A-8625 is essentieel voor succesvolle goudanodisatieprojecten. Deze specificatie is niet alleen een richtlijn, maar een strikte reeks prestatiecriteria. Het zorgt ervoor dat het eindproduct zowel mooi als robuust is.

Type II, klasse 2 voor goud uitsplitsen

De specificatie beschrijft precies wat er gemeten moet worden. Dit omvat het gewicht van de coating, de dikte en de corrosiebestendigheid. Het is een uitgebreide kwaliteitscontrole.

Nuances in filmdikte

Voor type II is de dikte van cruciaal belang. Deze varieert doorgaans van 0,0003 tot 0,0007 inch. Deze dunne laag zorgt voor hardheid en slijtvastheid. De kleurstof voor het goudanodiseren wordt vóór het verzegelen in deze poreuze laag geabsorbeerd. Een consistente dikte zorgt voor een uniforme kleur.

Prestatie testen

De corrosiebestendigheid wordt getest met behulp van een zoutsproeitest (ASTM B117). Het onderdeel moet 336 uur standhouden zonder tekenen van corrosie te vertonen. De coating moet ook goed zijn. lichtechtheid9, zodat de gouden kleur niet vervaagt bij blootstelling aan UV-licht. In eerdere projecten hebben we gemerkt dat de kwaliteit van de kleurstof hierbij van cruciaal belang is.

| Test Parameter | MIL-A-8625-vereiste (typisch) | Implicatie voor gouden afwerking |

|---|---|---|

| Zoutsproeitest (ASTM B117) | Minimaal 336 uur | De anodische laag moet het aluminium volledig beschermen. |

| Coatinggewicht | Verschilt per legering | Beïnvloedt de corrosiebestendigheid en de opname van kleurstof. |

| Kleurencombinatie | Overeenkomst met goedgekeurd monster | Vereist een strakke procescontrole voor consistentie. |

Uiteindelijk garandeert de specificatie dat een goud geanodiseerd onderdeel betrouwbaar is voor de beoogde omgeving. Het is een kwaliteitsbelofte die we zeer serieus nemen.

MIL-A-8625 biedt een duidelijk kader voor het anodiseren van goud. Het zorgt ervoor dat de afwerking voldoet aan strenge criteria voor dikte, corrosiebestendigheid en kleurstabiliteit. Dit garandeert een hoogwaardig onderdeel, niet alleen een decoratief onderdeel, wat onze focus is bij PTSMAKE.

Hoe ontwikkel je een procesblad voor een specifieke goudkleur?

Het creëren van een herhaalbare goudkleur is geen magie. Het is wetenschap. We noemen het het "recept" of het procesblad. Dit document is de enige bron van waarheid.

Het zorgt ervoor dat elk onderdeel er identiek uitziet. Van het eerste prototype tot het tienduizendste exemplaar. Op dit blad worden alle cruciale parameters vastgelegd. Het garandeert consistentie voor elke afzonderlijke batch.

Bij PTSMAKE is dit een onmisbare stap. Het elimineert giswerk en garandeert kwaliteit.

Een uitgebreid procesblad is uw blauwdruk voor succes. Het beschrijft elke stap nauwkeurig. Als er ook maar één variabele ontbreekt, kan dit leiden tot kleurverschillen.

Kernmateriaal en voorbereiding

Geef eerst de exacte aluminiumlegering op. Verschillende legeringen, zoals 6061 versus 7075, reageren verschillend. Dit beïnvloedt de uiteindelijke kleur. Ook de etstijd en de chemische concentratie zijn van cruciaal belang. Ze bereiden het oppervlak voor op het anodiseren.

Parameters voor anodiseren en verven

Hier ontstaat de kleur echt. We registreren de anodiseerinstellingen, zoals spanning, stroomdichtheid en tijd. Daarna volgt de verfstap. Hier is elk detail belangrijk.

We documenteren de specifieke naam van de kleurstof en de concentratie ervan. Ook worden de tijd, temperatuur en pH-waarde van het kleurstofbad geregistreerd. Zelfs factoren als badroering10 staan bekend om hun perfecte uniformiteit.

Hier is een vereenvoudigd voorbeeld van hoe een procesblad eruit zou kunnen zien.

| Parameter | Specificatie | Opmerkingen |

|---|---|---|

| Type legering | Aluminium 6061-T6 | Door de klant gespecificeerd |

| Etsduur | 90 seconden | Bijtende etsoplossing |

| Anodiseerspanning | 15 V | Tolerantie +/- 0,5 V |

| Naam kleurstof | Goud S-3 | Merk/leveranciernaam |

| Kleurstof Temp | 60°C | Houd binnen 1 °C |

| Kleurstof pH | 5.5 | Controleer elk uur |

| Verzegelingsmethode | Midden-temperatuur nikkelacetaat | Zorgt voor duurzaamheid |

Definitieve verzegeling

De laatste stap is het verzegelen. De gebruikte methode, of het nu warm water of een chemische verzegeling is, zorgt ervoor dat de kleur behouden blijft. Het verhoogt ook de duurzaamheid. Dit moet voor elk onderdeel consistent zijn.

Een gedetailleerd procesblad vormt de basis voor herhaalbaar goudanodiseren. Het transformeert een kunst tot een nauwkeurige, controleerbare wetenschap, waardoor elk onderdeel aan exacte specificaties en kwaliteitsnormen voldoet.

Hoe bereikt u een consistente gouden afwerking op complexe geometrieën?

Het bereiken van een consistente gouden afwerking op complexe onderdelen is een echte test van vaardigheid. De grootste uitdaging komt van kenmerken zoals diepe boringen of afgeschermde gebieden.

Deze geometrieën verhinderen vaak een gelijkmatige stroomdoorstroming. Ze beperken ook de toegang voor de kleurstof tijdens het goudanodiseringsproces.

Dit resulteert in een ongelijkmatig of vervaagd uiterlijk. Het tast zowel het uiterlijk als de beschermende kwaliteit van de afwerking aan. Laten we eens kijken hoe we dit kunnen aanpakken.

Veelvoorkomende geometrische uitdagingen

| Functie | Primaire uitdaging | Resultaat van een slecht proces |

|---|---|---|

| Diepe boringen | Slechte stroomdoorvoer | Lichter of geen anodiseren binnenin |

| Afgeschermde gebieden | Geblokkeerde oplossingsstroom | Ongelijkmatige kleurverdeling |

| Scherpe binnenhoeken | Hoge stroomdichtheid | Verbranding of dikkere coating |

Afgeschermde gebieden overwinnen met geavanceerde technieken

Het oplossen van inconsistente afwerkingen op complexe onderdelen vereist meer dan een standaardaanpak. We kunnen het onderdeel niet zomaar onderdompelen en hopen dat het goed komt. Succes ligt in het beheersen van de elektrische stroom en de oplossingstroom.

Voor diepe gaten of interne holtes, de Kooi van Faraday-effect11 is een groot obstakel. De buitenoppervlakken schermen de binnenruimtes in feite af van het elektrische veld. Om dit tegen te gaan, gebruiken we vaak hulp-kathodes. Dit zijn aanvullende elektroden die strategisch binnen of nabij het afgeschermde onderdeel worden geplaatst. Ze creëren een directer pad voor de stroom, waardoor een gelijkmatige anodische filmgroei wordt bevorderd waar dat het meest nodig is.

De cruciale rol van op maat gemaakte armaturen

Aangepaste rekken zijn net zo belangrijk. In eerdere projecten bij PTSMAKE hebben we ontdekt dat de manier waarop een onderdeel in de tank wordt vastgehouden cruciaal is. Een op maat ontworpen rek of bevestiging kan het onderdeel zo positioneren dat afgeschermde gebieden tot een minimum worden beperkt en een optimale doorstroming van de anodiseeroplossing wordt gegarandeerd.

| Methode | Oriëntatiecontrole | Consistentie | Geschiktheid voor complexiteit |

|---|---|---|---|

| Standaard rekken | Slecht | Laag | Laag |

| Aangepaste rekken | Uitstekend | Hoog | Hoog |

Aanpassen van anodisatieparameters

Ten slotte stellen we de procesparameters nauwkeurig af. Op basis van onze tests kan een lichte verhoging van de spanning of verlenging van de onderdompelingstijd helpen om het proces ook in moeilijk bereikbare gebieden te laten plaatsvinden. Door de badtemperatuur en de kleurstofconcentratie aan te passen, wordt ook gezorgd dat de kleur gelijkmatig over het hele onderdeel wordt geabsorbeerd.

Een uniforme gouden afwerking op complexe geometrieën is niet het resultaat van één enkele truc. Het is de combinatie van geavanceerde gereedschappen zoals hulp-kathodes, op maat gemaakte rekken en nauwkeurige procescontrole die een onberispelijk, consistent resultaat oplevert dat aan de specificaties voldoet.

Hoe creëer je een systeem voor herhaalbare kleurafstemming tussen batches?

Een robuust kwaliteitssysteem is onmisbaar. Het vormt de basis voor herhaalbare kleurafstemming. Dit geldt met name voor gevoelige afwerkingen.

De rol van bedieningspanelen

In elke batch voegen we controlepaneel toe. Dit zijn standaardmonsters. Ze fungeren als onze visuele en instrumentele basis.

Dit zorgt ervoor dat elke run wordt vergeleken met dezelfde masterstandaard.

Objectieve kleurgegevens

We vertrouwen op gegevens, niet alleen op onze ogen. Een spectrofotometer levert objectieve kleurgegevens. Hierdoor hoeft er niet meer te worden gegist.

Voor afwerkingen zoals goudanodiseren is dit van cruciaal belang.

Strakke procesvensters

Ten slotte stellen we strikte operationele vensters vast. Elke parameter wordt streng gecontroleerd.

| Parameter | Controlegrens | Doel |

|---|---|---|

| Temperatuur | ±1°C | Beïnvloedt de opname van kleurstof |

| Tijd | ±5 seconden | Regelt de kleurdiepte |

| Spanning | ±0.5V | Impact op oxidelaag |

Deze systematische aanpak garandeert consistentie. Het maakt van kleurafstemming geen kunst meer, maar een wetenschap.

Het opzetten van dit systeem vereist discipline. Het is niet voldoende om alleen over de tools te beschikken. U moet ze ook integreren in uw workflow.

Meer dan alleen visuele inspectie

Alleen vertrouwen op het menselijk oog is een veelvoorkomende valkuil. De lichtomstandigheden veranderen. De operator kan vermoeid raken. Dit leidt tot inconsistente resultaten.

Daarom is objectieve data superieur. We gebruiken een spectrofotometer12 om Lab*-waarden vast te leggen. Deze getallen liegen niet. Ze geven een nauwkeurige kleurafdruk.

Inzicht in Lab*-waarden

- **L***: Helderheid (0=zwart, 100=wit)

- **a***: Rood/Groen waarde

- **b***: Geel/Blauw waarde

Met deze gegevens kunnen we exacte toleranties instellen. Een partij goud geanodiseerde onderdelen moet bijvoorbeeld binnen een zeer kleine ∆E-waarde (delta E) vallen.

De kracht van procesbeheersing

Strakke operationele marges zijn uw beste verdediging. Ze voorkomen kleurverschuivingen voordat deze optreden. Elke variabele, van chemische concentratie tot spoeltijd, wordt gecontroleerd.

Bij PTSMAKE documenteren we elke stap. Zo ontstaat een gedetailleerde procesgeschiedenis. Als een batch niet in orde is, kunnen we de exacte oorzaak achterhalen. Deze continue feedbackloop stimuleert verbetering en garandeert betrouwbaarheid voor onze klanten.

| Procesfase | Belangrijkste variabele | Onze controlemethode |

|---|---|---|

| Anodiseren | Huidige dichtheid | Geautomatiseerde gelijkrichter |

| Verven | pH-niveau | Continue monitoring |

| Afdichting | Waterzuiverheid | Regelmatig testen |

Dit niveau van controle is essentieel. Het is het verschil tussen hopen op een match en er een creëren.

Een succesvol kleuraanpassingssysteem combineert drie belangrijke elementen. Gebruik fysieke bedieningspanelen als uitgangspunt. Gebruik spectrofotometers voor objectieve gegevens. En hanteer strikte, gedocumenteerde procesvensters. Dit maakt kleuraanpassing tot een herhaalbaar, wetenschappelijk proces.

Hoe kun je nieuwe gouden afwerkingen ontwikkelen die verder gaan dan de standaardkleuren?

Echte innovatie op het gebied van gouden afwerkingen betekent verder kijken dan de kleurenkaart. We moeten overstappen van eenvoudige toepassing naar actieve creatie. Het gaat om het creëren van unieke visuele en tactiele ervaringen.

Dit vereist een andere manier van denken. Hoe kunnen we processen combineren om iets nieuws te bereiken?

Dynamische kleureffecten creëren

In plaats van één effen kleur kunt u ook kleurverlopen overwegen. Technieken zoals meertrapsverven kunnen prachtige ombre- of tweekleurige effecten op één enkel onderdeel creëren.

Introductie van nieuwe texturen

Het gevoel van een onderdeel is net zo belangrijk als het uiterlijk. Door verschillende oppervlaktebehandelingen te combineren vóór het goudanodiseren, ontstaan er eindeloze mogelijkheden voor textuur.

| Techniek | Standaard aanpak | Innovatieve aanpak |

|---|---|---|

| Kleuren | Eénstapsverven | Meerfasige ombre of tweekleurig verven |

| Textuur | Uniforme parelstralen of polijsten | Combinatie van gemaskeerd parelstralen en polijsten |

Laten we eens kijken hoe we deze geavanceerde afwerkingen kunnen realiseren. Het gaat om laagtechnieken om diepte en karakter in het eindproduct te creëren. Bij PTSMAKE vinden we het geweldig om deze combinaties samen met onze klanten te verkennen.

Meerstapsverven voor visuele diepte

Het creëren van een ombre-effect is een delicaat proces. Hierbij moet de onderdompelingstijd of de kleurstofconcentratie over het oppervlak van het onderdeel worden geregeld. Dit zorgt voor een vloeiende overgang van licht naar donker goud.

Voor een scherpe tweekleurige afwerking is maskeren essentieel. We kunnen het ene deel van het onderdeel beschermen terwijl we het andere deel verven. Dit zorgt voor scherpe lijnen en duidelijke kleurzones. Dit is perfect voor branding of het creëren van visuele accenten.

Oppervlaktevoorbereidingen combineren

Hier begint de echte creativiteit. Vóór de gouden anodiseerfase kunnen we het oppervlak van het onderdeel bewerken. De onderliggende Substraattopografie13 heeft een enorme invloed op het uiteindelijke resultaat.

We kunnen bijvoorbeeld een onderdeel met glasparels stralen voor een zachte, matte afwerking. Of we kunnen een glanzende coating aanbrengen voor een sterk reflecterend, spiegelachtig oppervlak.

Maar wat als we ze combineren? Stel je voor dat je een logo maskeert, de achtergrond met glasparels straalt en vervolgens het hele stuk met een heldere coating bedekt. Het resultaat is een onderdeel met zowel matte als glanzende texturen, een echt op maat gemaakte afwerking.

| Voorbehandeling Combinatie | Resulterende gouden afwerking | Beste voor |

|---|---|---|

| Maskeren + parelstralen | Matte achtergrond met gepolijste accenten | Contrastrijke branding, decoratieve patronen |

| Gedeeltelijk polijsten + parelstralen | Dubbel textuurgevoel (glad en mat) | Verbeterde grip, uniek tactiel gevoel |

| Helder dompelen + lasergraveren | Reflecterend oppervlak met nauwkeurige markeringen | Ingewikkelde ontwerpen, hoogwaardige elektronica |

Innovatie gaat verder dan kleur. Door geavanceerde verftechnieken te combineren met oppervlaktebehandelingen met meerdere texturen, kunt u werkelijk unieke gouden afwerkingen creëren waarmee uw producten opvallen.

Werk samen met PTSMAKE voor goudanodiseringsoplossingen van wereldklasse

Klaar om een perfecte, consistente gouden anodisering voor uw kritieke onderdelen te realiseren? Neem vandaag nog contact op met PTSMAKE voor deskundig advies en een snelle, concurrerende offerte. Maak gebruik van onze expertise op het gebied van precisieproductie en breng uw volgende project van concept naar realiteit – betrouwbaar, op tijd en volgens de hoogste normen!

Begrijp de wetenschap achter deze cruciale oppervlaktebehandeling voor metalen onderdelen. ↩

Ontdek hoe porositeit de kleurconsistentie en de duurzaamheid van uw geanodiseerde afwerking beïnvloedt. ↩

Ontdek hoe deze elektrische parameter nauwkeurig wordt geregeld om de door u gewenste afwerking te bereiken. ↩

Ontdek hoe deze versnelde corrosietest de duurzaamheid van een afwerking op lange termijn voorspelt. ↩

Ontdek hoe deze eigenschap het uiterlijk en de levensduur van uw afgewerkte onderdelen op lange termijn beïnvloedt. ↩

Begrijp hoe deze eigenschap wordt gemeten en waarom deze cruciaal is voor de levensduur van uw product. ↩

Ontdek hoe metaalzouten stabiele, kleurvaste kleuren creëren in geanodiseerde coatings. ↩

Lees meer over de chemische samenstelling en de cruciale invloed ervan op het anodisatieproces. ↩

Ontdek hoe de kwaliteit van de kleurstof wordt getest om ervoor te zorgen dat de kleur van uw onderdeel niet vervaagt. ↩

Begrijp hoe het beheersen van de beweging van het verfbad strepen voorkomt en een gelijkmatige kleur garandeert. ↩

Begrijp hoe dit elektrische fenomeen de consistentie van de coating beïnvloedt en hoe we dit kunnen oplossen. ↩

Ontdek hoe dit instrument nauwkeurige, numerieke kleurgegevens levert, waardoor subjectieve visuele beoordelingen bij kwaliteitscontrole overbodig worden. ↩

Bekijk hoe micro-oppervlaktekenmerken het uiteindelijke uiterlijk en gevoel van het geanodiseerde oppervlak beïnvloeden. ↩