Het vinden van de juiste oplossing voor het smeden van aluminium voor uw kritische componenten zou niet moeten lijken op het navigeren door een doolhof van technische specificaties en beloftes van leveranciers. Toch worstelen veel ingenieurs en inkoopmanagers met inconsistente kwaliteit, onverwachte kosten en leveranciers die niet de precisie kunnen leveren die hun toepassingen vereisen.

Gesmeed aluminium biedt superieure mechanische eigenschappen door gecontroleerde plastische vervorming die de korrelstructuur verfijnt, porositeit elimineert en een gerichte korrelstroom creëert - wat resulteert in onderdelen met uitzonderlijke sterkte-gewichtsverhoudingen, weerstand tegen vermoeiing en betrouwbaarheid voor veeleisende luchtvaart-, auto- en industriële toepassingen.

Ik heb bij PTSMAKE met honderden klanten gewerkt die slimme beslissingen moesten nemen over gesmeed aluminium - van startende ingenieurs die hun eerste kritische component ontwerpen tot doorgewinterde inkoopmanagers die bestaande toeleveringsketens optimaliseren. Deze gids beschrijft alles wat je moet weten over gesmeed aluminium, van materiaalselectie en procesoptimalisatie tot kostenraming en kwaliteitscontrole. Het geeft je de praktische kennis om gesmeed aluminium onderdelen met vertrouwen te specificeren, inkopen en produceren.

Wat bepaalt de superieure mechanische eigenschappen van gesmeed aluminium?

Heb je je ooit afgevraagd waarom sommige aluminium onderdelen beter presteren dan andere? Het geheim zit hem niet alleen in de legering, maar ook in het proces. Gesmeed aluminium biedt ongelooflijke sterkte.

Deze kracht komt van de interne structuur.

De smeedtransformatie

Tijdens het smeedproces wordt immense druk uitgeoefend. Dit verfijnt de korrelstructuur van het metaal. Het elimineert ook kleine interne defecten die bij andere methoden worden gevonden. Hierdoor ontstaat een dichter en uniformer materiaal.

Belangrijke verbeteringen

Hier is een eenvoudige vergelijking tussen gesmede en gegoten onderdelen.

| Functie | Gesmeed aluminium | Gegoten aluminium |

|---|---|---|

| Treksterkte | Zeer hoog | Matig |

| Vermoeidheidsduur | Uitstekend | Redelijk tot Slecht |

| Slagvastheid | Superieur | Goed |

Daarom wordt voor kritieke toepassingen de voorkeur gegeven aan smeden.

Korrelstroom: de weg naar kracht

In gegoten of bewerkte onderdelen is de korrelstructuur willekeurig of abrupt afgesneden. Deze onderbrekingen fungeren als spanningspunten. Ze kunnen leiden tot scheuren onder belasting.

Smeden vermijdt dit volledig. Het proces leidt de korrel langs de contouren van het onderdeel. Het creëert een ononderbroken, continue interne structuur. Dit is een enorm voordeel.

Waarom een continue graanstroom belangrijk is

Deze uitgelijnde nerfstroom verhoogt de weerstand tegen vermoeiing aanzienlijk. Zie het als houtnerf. Een lange plank is het sterkst langs de nerf, niet ertegenin. Gesmeed aluminium volgt hetzelfde principe en verhoogt de duurzaamheid. Dit wordt bereikt door een proces dat bekend staat als plastische vervorming1, waardoor het metaal op microscopisch niveau wordt vervormd.

Verborgen zwakheden elimineren

Gieten houdt vaak kleine gasbellen vast, waardoor porositeit ontstaat. Deze kleine holtes zijn zwakke plekken. Onder impact of stress kunnen ze gemakkelijk uitgroeien tot breekpunten. De intense druk van smeden dwingt deze holtes te sluiten.

Dichter en steviger materiaal

Dit resulteert in een dichtere, niet-poreuze structuur. Uit onze tests blijkt dat dit de slagvastheid en treksterkte direct verhoogt. Het biedt een betrouwbaarheidsniveau waar gieten simpelweg niet aan kan tippen. Bij PTSMAKE vertrouwen we hierop voor hoogwaardige componenten.

Kortom, smeden transformeert de interne structuur van aluminium. Het verfijnt korrels, creëert een continue korrelstroom en elimineert porositeit. Dit verbetert direct de treksterkte, vermoeiingsweerstand en slagvastheid, waardoor het een superieure keuze is voor veeleisende toepassingen.

Wat zijn de belangrijkste soorten smeedprocessen voor aluminium?

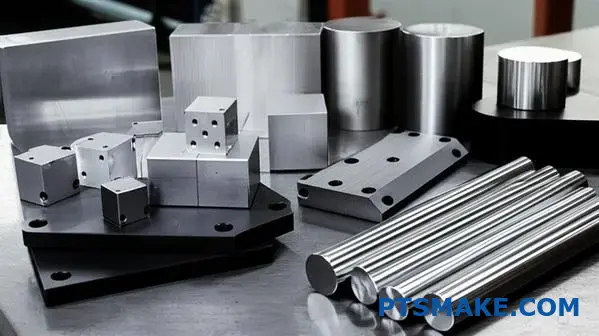

Aluminium smeden is geen standaardproces. De methode die we kiezen hangt af van de complexiteit en het uiteindelijke gebruik van uw onderdeel.

We kunnen het onderverdelen in drie hoofdcategorieën. Elke categorie biedt unieke voordelen voor verschillende toepassingen.

Open matrijssmeedwerk

Dit is de eenvoudigste vorm. Een werkstuk wordt gevormd tussen twee vlakke matrijzen die het niet volledig omsluiten. Het is als een smid die metaal vormt met een hamer en aambeeld. Dit is ideaal voor grote, eenvoudige vormen.

Smeden met gesloten matrijzen

Bij deze methode, die ook wel het smeden van afdrukmatrijzen wordt genoemd, wordt een matrijs gebruikt die een holte of afdruk bevat. Deze afdruk is de vorm van het gewenste onderdeel. Het biedt een betere maatnauwkeurigheid.

Precisie smeden

Dit is een geavanceerde vorm van smeden met gesloten matrijzen. Het produceert onderdelen met veel nauwere toleranties en minimale nabewerking.

Hier is een snelle vergelijking:

| Smeedtype | Complexiteit gereedschap | Geometrische complexiteit |

|---|---|---|

| Open matrijs | Laag | Eenvoudig |

| Gesloten matrijs | Medium | Matig tot hoog |

| Precisie | Hoog | Zeer hoog |

Deze structuur helpt ons het beste proces te selecteren voor uw gesmede aluminium onderdelen.

Laten we eens dieper ingaan op de verschillen tussen deze processen. De keuze heeft een directe invloed op de eigenschappen en kosten van het uiteindelijke onderdeel.

Van indruk tot precisie

Bij het smeden van gesloten matrijzen wordt verwarmd aluminium in de matrijsholte geperst. De immense druk dwingt het metaal om de afdruk volledig te vullen.

Dit proces zorgt voor een sterk, duurzaam onderdeel. Overtollig materiaal wordt tussen de matrijshelften uitgeperst. Dit materiaal, genaamd flash2, wordt later afgeknipt. Dit beheren is de sleutel tot kwaliteit.

Precisiesmeden gaat nog een stap verder. Het doel is om een "netvormig" of "bijna netvormig" onderdeel te maken. Dit betekent dat het onderdeel heel dicht bij zijn uiteindelijke afmetingen uit de matrijs komt. Dit vermindert drastisch of elimineert de noodzaak voor kostbare secundaire bewerkingen.

Bij PTSMAKE begeleiden we klanten vaak in de richting van precisiesmeedwerk voor complexe onderdelen. Het is perfect voor ruimtevaart- of automobieltoepassingen waar elke gram telt.

De tabel hieronder toont de haalbare toleranties.

| Functie | Tolerantie voor open matrijzen | Tolerantie voor gesloten matrijzen | Precisie Smeed Tolerantie |

|---|---|---|---|

| Lengte/breedte | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Dikte | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Oppervlakteafwerking (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

Het juiste aluminium smeedproces kiezen is een kwestie van afwegen. De complexiteit van het onderdeel moet worden afgewogen tegen de productiekosten en de gewenste precisie. Elke methode biedt verschillende voordelen voor specifieke productiebehoeften.

Hoe worden smeedaluminiumlegeringen systematisch geclassificeerd om te smeden?

Het viercijferige systeem van de Aluminium Association is de sleutel. Het categoriseert legeringen netjes op basis van hun belangrijkste legeringselementen. Deze code vertelt je veel over de potentiële prestaties van het materiaal.

Het eerste cijfer begrijpen

Het eerste cijfer is het belangrijkste. Het identificeert het belangrijkste legeringselement. Dit bepaalt de kerneigenschappen van de legering, wat cruciaal is voor het selecteren van het juiste materiaal voor je smeedproject.

| Serie | Primair legeringselement |

|---|---|

| 2xxx | Koper (Cu) |

| 6xxx | Magnesium (Mg) & Silicium (Si) |

| 7xxx | Zink (Zn) |

Dit eenvoudige systeem maakt het kiezen van een gesmede aluminiumlegering veel voorspelbaarder en eenvoudiger.

De sterke mededingers: 2xxx- en 7xxx-serie

Als sterkte uw hoogste prioriteit is, zijn de 2xxx- en 7xxx-series de primaire keuzes. Bij PTSMAKE werken we met deze legeringen voor toepassingen waarbij falen geen optie is.

2xxx-serie: De lucht- en ruimtevaartklassieker

Legeringen zoals 2014 en 2024 halen hun indrukwekkende sterkte uit koper. Hun sterkte-gewichtsverhouding is uitzonderlijk na een warmtebehandeling. Dit maakt ze ideaal voor vliegtuigstructuren en krachtige auto-onderdelen. Hun corrosieweerstand is lager, dus zijn er vaak beschermende coatings nodig.

7xxx-serie: De Kracht Koningen

De 7xxx serie, met zink als belangrijkste element, biedt de hoogst beschikbare sterkte in gesmeed aluminium. Legeringen zoals 7075 zijn essentieel voor onderdelen die onder extreme spanning staan. De ultieme sterkte komt van een proces van precipitatieharding3, die we zorgvuldig controleren tijdens de productie.

De alleskunner: 6xxx-serie

Voor projecten die een balans van eigenschappen nodig hebben, raad ik vaak de 6xxx serie aan.

6xxx Serie: Veelzijdigheid en vervalsbaarheid

Met magnesium en silicium bieden legeringen zoals 6061 goede sterkte, uitstekende corrosiebestendigheid en superieure smeedbaarheid. Ze zijn over het algemeen gemakkelijker te bewerken dan de series met hoge sterkte. Deze balans maakt ze een kosteneffectieve keuze voor een breed scala aan gesmede aluminium onderdelen.

| Functie | 2xxx-serie | 6xxx-serie | 7xxx-serie |

|---|---|---|---|

| Sterkte | Hoog | Middelhoog | Zeer hoog |

| Vervalsbaarheid | Goed | Uitstekend | Redelijk-Goed |

| Corrosiebestendigheid | Eerlijk | Uitstekend | Goed |

| Primair gebruik | Ruimtevaart | Algemeen, Auto | Hogedruk ruimtevaart |

Het systeem van de Aluminium Association classificeert legeringen op basis van hun belangrijkste legeringselement. Dit legt een direct verband tussen de 2xxx, 6xxx en 7xxx series en verschillende eigenschappen zoals hoge sterkte of uitstekende smeedbaarheid, waardoor de materiaalselectie voor specifieke smeedtoepassingen eenvoudiger wordt.

Welke series aluminiumlegeringen zijn voor structurele toepassingen?

Bij het selecteren van een aluminiumlegering voor het smeden zegt het serienummer je alles. Niet alle aluminium is gelijk voor werk onder hoge druk. De keuze is cruciaal voor de prestaties.

We richten ons voornamelijk op drie families voor structurele toepassingen. Dit zijn de 2xxx, 6xxx en 7xxx series. Ze hebben elk een verschillend doel.

De ga-naar-smeed legeringen

| Gelegeerde serie | Primair legeringselement | Belangrijkste kenmerk |

|---|---|---|

| 2xxx | Koper | Hoge sterkte |

| 6xxx | Magnesium en silicium | Veelzijdigheid, corrosiebestendigheid |

| 7xxx | Zink | Hoogste Sterkte |

Deze warmtebehandelbare legeringen bieden de sterkte die nodig is voor veeleisende structurele onderdelen.

De juiste gesmede aluminiumlegering hangt volledig af van de eisen van de toepassing. In eerdere projecten bij PTSMAKE hebben we gezien hoe een mismatch kan leiden tot mislukking. Het gaat om de balans tussen sterkte, gewicht, corrosiebestendigheid en kosten.

Ruimtevaart Titanen: 2xxx en 7xxx Series

Voor luchtvaartonderdelen is er geen ruimte voor compromissen. Dit is waar de 2xxx en 7xxx series uitblinken. Ze bieden een van de hoogste sterkte-gewichtsverhoudingen die verkrijgbaar zijn.

De 2xxx serie, gelegeerd met koper, biedt uitstekende sterkte bij hoge temperaturen. De 7xxx serie, met zink, bereikt de hoogste sterkte van alle aluminiumlegeringen door een proces genaamd precipitatieharding4. Dit maakt het ideaal voor kritieke vliegtuigstructuren.

Het veelzijdige werkpaard: 6xxx-serie

De 6xxx serie is de meest gangbare keuze voor de automobielindustrie en algemene machinebouw. Het biedt een geweldige mix van goede sterkte, uitstekende corrosiebestendigheid en goede vervormbaarheid. Het is de praktische, kosteneffectieve oplossing voor veel structurele onderdelen die niet worden blootgesteld aan de extreme spanningen van de ruimtevaart.

Waarom sommige series het niet halen

Je zult niet vaak 1xxx of 3xxx series zien in structurele smeedstukken.

| Gelegeerde serie | Reden voor ongeschiktheid |

|---|---|

| 1xxx | Te zacht; het is commercieel zuiver aluminium. |

| 3xxx | Mist de hoge mechanische sterkte die nodig is. |

Deze legeringen hebben hun toepassingen, maar ze missen de robuustheid die nodig is voor lastdragende gesmede onderdelen.

Het kiezen van de juiste legeringsserie is cruciaal voor constructiesmeedwerk. De zeer sterke 2xxx en 7xxx series zijn voor de ruimtevaart, terwijl de veelzijdige 6xxx serie geschikt is voor de auto-industrie en algemeen gebruik. Andere series, zoals 1xxx en 3xxx, missen de nodige sterkte.

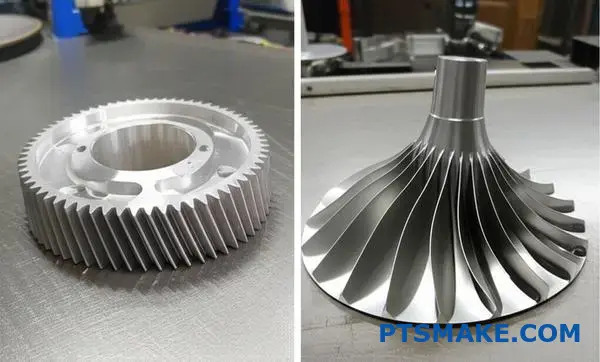

Welke smeedkenmerken zijn kritisch voor luchtvaartonderdelen?

In de lucht- en ruimtevaartindustrie is geen ruimte voor fouten. Elk onderdeel moet ongelooflijk sterk en betrouwbaar zijn. Het moet ook zo licht mogelijk zijn.

Daarom is smeden zo belangrijk. Het creëert onderdelen die bestand zijn tegen immense stress.

De niet-onderhandelbare onderdelen voor de ruimtevaart

We richten ons op vier belangrijke gebieden. Elk daarvan is een niet-onderhandelbare vereiste voor veiligheid en prestaties. Deze eigenschappen zijn van vitaal belang voor onderdelen die zijn gemaakt van materialen zoals hoogwaardig gesmeed aluminium.

| Kritieke functie | Waarom het belangrijk is in de lucht- en ruimtevaart |

|---|---|

| Superieure levensduur | Bestand tegen falen door herhaalde spanningscycli. |

| Breuktaaiheid | Voorkomt dat er kleine scheurtjes ontstaan. |

| Verhouding sterkte/gewicht | Maximaliseert prestaties en brandstofefficiëntie. |

| Absolute betrouwbaarheid | Zorgt ervoor dat onderdelen zonder defecten werken. |

Uitmuntendheid bereiken door smeden

Hoe bereikt smeden deze uitzonderlijke eigenschappen? Het komt neer op het beheersen van het materiaal op microscopisch niveau. Het is een proces dat we bij PTSMAKE hebben geperfectioneerd door middel van talloze ruimtevaartprojecten.

Nauwkeurige regeling van de graanstroom

In tegenstelling tot andere methoden stuurt smeden de interne korrelstructuur van het metaal. Stel je de nerf van hout voor. Die is het sterkst in de lengte.

Bij het smeden volgt de metaalnerf de vorm van het onderdeel. Hierdoor wordt de kracht precies daar geconcentreerd waar die het meest nodig is. Dit verbetert drastisch de weerstand tegen vermoeiing en schokken.

Interne defecten elimineren

Gieten kan kleine, verborgen holtes of porositeit achterlaten. Dit zijn zwakke plekken die onder spanning kunnen leiden tot catastrofale defecten.

De immense druk die bij het smeden wordt gebruikt, elimineert deze defecten. Het creëert een dichte, uniforme materiaalstructuur, waardoor het onderdeel door en door solide en betrouwbaar is. Streng Niet-destructief onderzoek5 controleert vervolgens of het onderdeel foutloos is voordat het onze fabriek verlaat.

| Verbetering van eigendom | De impact van smeden |

|---|---|

| Korrelstructuur | Uitgelijnd en verfijnd voor richtinggevende kracht. |

| Materiaaldichtheid | Geconsolideerd, waardoor holtes en porositeit worden geëlimineerd. |

| Deel Integriteit | Superieure taaiheid en weerstand tegen vermoeiing. |

Smeden is essentieel voor de lucht- en ruimtevaart omdat het de interne structuur van het metaal rechtstreeks manipuleert. Dit zorgt voor de ongeëvenaarde sterkte, het lage gewicht en de absolute betrouwbaarheid die de industrie eist. Het proces zorgt ervoor dat de onderdelen vrij zijn van defecten en gebouwd zijn voor extreme prestaties.

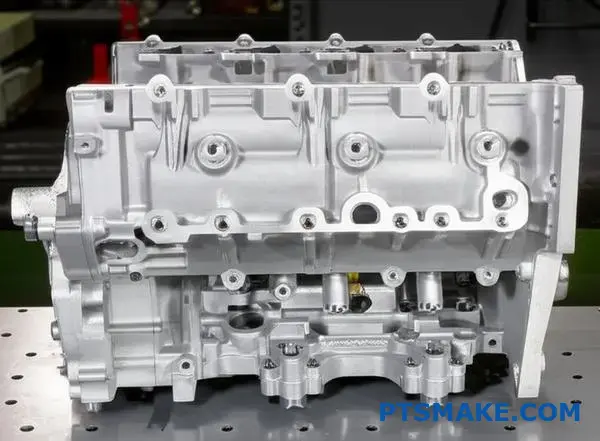

Waarin verschillen de smeedvereisten voor auto's van die voor luchtvaart?

Het belangrijkste verschil is eenvoudig. De auto-industrie geeft prioriteit aan kostenefficiëntie voor grote volumes. Aerospace eist topprestaties, ongeacht de kosten.

Deze fundamentele tweedeling beïnvloedt elke beslissing. Het beïnvloedt materiaalkeuzes, precisieniveaus en documentatiebehoeften.

Kern Filosofie Contrast

Het smeden van auto's moet economisch zijn. Het gaat om het produceren van miljoenen betrouwbare onderdelen.

Smeden voor de ruimtevaart is gericht op veiligheid en prestaties. Falen is geen optie op 30.000 voet. Dit zorgt voor andere engineeringkeuzes.

| Functie | Auto smeden | Ruimtevaart smeden |

|---|---|---|

| Primaire bestuurder | Kosteneffectiviteit | Prestaties en veiligheid |

| Productievolume | Hoog tot zeer hoog | Laag tot gemiddeld |

| Materiaal Focus | Goede sterkte, buigzaamheid | Maximale sterkte/gewicht |

| Inspectieniveau | Statistische steekproeftrekking | 100% Inspectie, NDT |

Deze filosofische scheidslijn leidt tot zeer verschillende praktische vereisten. Bij PTSMAKE navigeren we door deze verschillende behoeften voor onze klanten in beide sectoren. De aanpak voor een ophangingscomponent is een wereld van verschil met die voor een landingsgestelonderdeel.

Selectie van legering: Kosten vs. uiteindelijke sterkte

De materiaalkeuze benadrukt het contrast perfect. De auto-industrie gebruikt vaak 6xxx serie gesmeed aluminium. Het biedt een goede vervormbaarheid, corrosiebestendigheid en sterkte. Het is ook voordeliger voor massaproductie.

De ruimtevaart leunt echter zwaar op aluminiumlegeringen uit de 7xxx-serie. Deze legeringen bieden uitzonderlijke sterkte-gewicht verhoudingen na een specifieke warmtebehandeling6. Deze prestaties gaan gepaard met hogere materiaal- en verwerkingskosten.

| Gelegeerde serie | Typische industrie | Belangrijkste voordelen | Overwegingen |

|---|---|---|---|

| 6xxx aluminium | Automotive | Uitstekende vervormbaarheid, goede sterkte, kosteneffectief | Lagere eindsterkte dan 7xxx |

| 7xxx aluminium | Ruimtevaart | Hoogste verhouding sterkte/gewicht, superieure weerstand tegen vermoeiing | Hogere kosten, complexere verwerking |

Toleranties en traceerbaarheid

Aerospace vereist ongelooflijk nauwe toleranties. Onderdelen moeten perfect passen en presteren onder extreme druk.

Bovendien vereist luchtvaart volledige traceerbaarheid. We moeten elke stap documenteren, van het ruwe materiaal tot het uiteindelijke inspectierapport. Dit zorgt voor verantwoording en veiligheid. De eisen voor de auto-industrie zijn weliswaar streng, maar over het algemeen minder uitputtend.

Het smeden van auto's brengt kosten en prestaties in evenwicht voor massaproductie. Ruimtevaartsmeden daarentegen geeft de voorkeur aan absolute materiaalintegriteit, nauwe toleranties en volledige traceerbaarheid. De uiteindelijke toepassing dicteert elke afzonderlijke productiebeslissing, van de keuze van de legering tot de uiteindelijke documentatie.

Hoe ontwerp je een warmtebehandelingscyclus voor 7075 aluminium?

Laten we praktisch worden. Het ontwerpen van een warmtebehandelingscyclus is geen giswerk. Het is een nauwkeurig recept. Bij PTSMAKE volgen we standaarden zoals AMS 2770. Dit zorgt voor reproduceerbare resultaten van hoge kwaliteit voor 7075 aluminium onderdelen.

Het proces bestaat uit drie hoofdstappen. Elke stap is cruciaal voor de uiteindelijke eigenschappen.

Het kernproces in drie stappen

- Oplossing Behandeling: De legering verhitten.

- Afkoeling: Snel afkoelen.

- Kunstmatige veroudering: Een laatste, gecontroleerde verwarming.

Hier zijn de details voor de eerste stap.

Oplossing Behandelingsparameters

| Materiaal Dikte | Inweektijd bij temperatuur |

|---|---|

| Tot 0,250 inch | 1 uur |

| 0,251-0,500 inch | 2 Uur |

| 0,501-1,000 inch | 4 Uur |

| Meer dan 1.000 inch | 6 uur |

Deze tabel is een goed uitgangspunt. Het doel is uniformiteit.

Oplosbehandeling bereidt de microstructuur van het materiaal voor. We verhitten het 7075 aluminium tot een specifieke temperatuur, meestal tussen 870-900°F (465-482°C). Hierdoor kunnen de legeringselementen zoals zink, magnesium en koper gelijkmatig in het aluminium oplossen.

Het onderdeel "weekt" bij deze temperatuur. De inweektijd hangt af van de dikte, zoals eerder aangegeven. Dikkere onderdelen, waaronder sommige complexe gesmeed aluminium geometrieën hebben meer tijd nodig om de warmte volledig te laten doordringen.

Na het weken blussen we. Dit is een snel afkoelingsproces, meestal in water. De snelheid is cruciaal. Het doel is om de opgeloste elementen op hun plaats te houden, waardoor een oververzadigde vaste oplossing7. Door het afschrikken te vertragen, zelfs met enkele seconden, kunnen deze elementen voortijdig neerslaan, wat de uiteindelijke mechanische eigenschappen schaadt. De maximale afschrikvertraging is meestal 5 tot 15 seconden.

Tot slot volgt kunstmatige veroudering. Deze stap bepaalt de uiteindelijke temperatuur.

Veroudering: T6 vs. T73 Temperaturen

| Temper | Verouderingstemperatuur | Verouderingstijd | Primair voordeel |

|---|---|---|---|

| T6 | 121°C (250°F) | 24 uur | Maximale sterkte en hardheid |

| T73 | 107°C (225°F) daarna 163°C (325°F) | 6-8 uur dan 24-30 uur | Uitstekende weerstand tegen spanningscorrosie |

De T6-toestand geeft je maximale sterkte. Het kan echter gevoeliger zijn voor spanningscorrosie. De T73-toestand omvat een verouderingsproces in twee stappen. Dit verlaagt de uiteindelijke sterkte enigszins, maar verbetert de weerstand tegen corrosie enorm, wat een kritieke afweging is in veel luchtvaarttoepassingen.

Dit hoofdstuk geeft een gedetailleerd, stap-voor-stap recept voor het warmtebehandelen van 7075 aluminium op basis van industriële standaarden. Het behandelt oplossingsbehandeling, afschrikken en de kritische verschillen tussen T6 en T73 kunstmatige veroudering, waarbij het "waarom" achter elke parameter wordt uitgelegd.

Hoe schat je de kosten van een gesmeed aluminium onderdeel?

Het schatten van de kosten van een gesmeed aluminium onderdeel gaat verder dan het uiteindelijke gewicht. Je moet rekening houden met het hele proces.

De totale kosten zijn een optelsom van verschillende factoren. We verdelen deze in vier hoofdcategorieën.

Belangrijkste kostencomponenten

Invoer van grondstoffen

De eerste billet is altijd zwaarder dan het afgewerkte onderdeel. Dit verschil, inclusief schroot en uitlopers, maakt deel uit van de materiaalkosten die je betaalt.

| Kostenfactor | Beschrijving |

|---|---|

| Gewicht | Het gewicht van de ruwe aluminium billet. |

| Gewicht | Het gewicht van het uiteindelijke onderdeel. |

| Schroot/Flash | Overtollig materiaal verwijderd tijdens het smeden. |

Deze eerste berekening is fundamenteel voor een nauwkeurige schatting.

Verder dan de billet: Gereedschappen en bewerkingen

De grondstof is slechts het beginpunt. Het gereedschap en de energie die nodig zijn om het metaal te vormen, zijn belangrijke kostenfactoren.

Investering in gereedschap

Smeedmatrijzen zijn een grote uitgave vooraf. Deze kosten worden meestal afgeschreven of gespreid over het totale aantal onderdelen in de productierun.

Een hoger productievolume betekent lagere gereedschapskosten per afzonderlijk onderdeel. Bij PTSMAKE helpen we klanten dit te plannen om hun budget te optimaliseren.

Operationele kosten

Deze categorie omvat de directe productiekosten. Dit omvat de tijd die nodig is voor het smeden, de verbruikte energie en de geschoolde arbeid die nodig is om de machines te bedienen. Deze kosten worden vaak gebundeld in een uurtarief.

De laatste details: Secundaire operaties

Na het smeden moeten onderdelen vaak nog extra stappen ondergaan om aan de uiteindelijke specificaties te voldoen. Deze zijn niet optioneel voor toepassingen met hoge prestaties.

Deze processen zorgen ervoor dat het onderdeel voldoet aan strenge toleranties en de juiste mechanische eigenschappen heeft. Hier controleren we de integriteit van de interne graanstroom8 dat smeedstukken hun sterkte geeft.

| Operatie | Doel |

|---|---|

| Trimmen | Verwijdert overtollige flash van het onderdeel. |

| Warmtebehandeling | Verbetert kracht en hardheid. |

| NDT | Niet-destructief onderzoek om te controleren op gebreken. |

| Afwerking | Oppervlaktebehandelingen zoals anodiseren. |

Elke stap verhoogt de uiteindelijke kosten, maar is cruciaal voor de kwaliteit.

Een echte kostenraming voor een gesmeed aluminium onderdeel moet rekening houden met grondstoffen (inputgewicht), afgeschreven gereedschap, operationele kosten zoals perstijd en alle noodzakelijke secundaire bewerkingen. Een van deze over het hoofd zien leidt tot onnauwkeurige projecties.

Hoe kun je een proces aanpassen voor een dunwandig smeedstuk?

Het maken van dunwandige smeedstukken brengt unieke uitdagingen met zich mee. De belangrijkste problemen zijn snel warmteverlies en hoge wrijving.

Dunne secties koelen heel snel af. Hierdoor is het materiaal moeilijker te vormen. Een hoge wrijving beperkt ook de metaalstroom in de matrijsholte.

Belangrijkste geavanceerde strategieën

We moeten geavanceerde methoden gebruiken om te slagen. Deze methoden pakken warmte en wrijving direct aan. Ons doel is om de matrijs volledig te vullen en de integriteit van het materiaal te behouden.

| Uitdaging | Primair effect |

|---|---|

| Snel warmteverlies | Verhoogde stroomstress |

| Hoge wrijving | Onvolledig vullen van de matrijs |

Dunwandige componenten, vooral in materialen zoals gesmeed aluminium, vereisen een nauwkeurige procesbeheersing. Bij onze vorige projecten bij PTSMAKE hebben we gemerkt dat standaard smeedmethodes vaak falen. Het materiaal koelt af voordat het de ingewikkelde details van de matrijs kan vullen. Dit leidt tot defecten en mislukte onderdelen.

Temperatuur en metaalstroom beheren

De oplossing ligt in het op temperatuur houden van het werkstuk. Dit is waar geavanceerde technieken cruciaal worden. Processen zoals isotherm smeden9 de matrijs en het werkstuk op dezelfde hoge temperatuur houden. Dit elimineert warmteverlies van het werkstuk naar het gereedschap volledig.

Een andere benadering is het smeden met hete matrijzen. Hierbij worden de matrijzen verwarmd tot een temperatuur iets onder die van het werkstuk. Dit vertraagt het warmteverlies aanzienlijk, waardoor het materiaal meer tijd heeft om te vloeien.

De smeedvolgorde optimaliseren

Naast de temperatuur moeten we het fysieke proces beheren.

Smering en snelheid

Gespecialiseerde smeermiddelen zijn cruciaal. Ze vormen een thermische barrière en verminderen de wrijving. Smeermiddelen op glasbasis zijn uitstekend geschikt voor hoge temperaturen.

Het gebruik van snellere persen helpt ook. Een snelle persslag vormt het onderdeel voordat het de kans krijgt om af te koelen.

Meertraps smeden

Voor complexe onderdelen is een aanpak in meerdere stappen het beste. We vormen het materiaal geleidelijk in verschillende stappen. Dit vermindert de spanning op het materiaal in elke afzonderlijke stap. Het maakt een meer gecontroleerde vorming van dunne vormen mogelijk.

| Techniek | Primair voordeel |

|---|---|

| Isothermisch/heet smeedwerk | Minimaliseert warmteverlies |

| Gespecialiseerde smeermiddelen | Vermindert wrijving, werkt als thermische barrière |

| Sneller persen | Verkort de koeltijd |

| Meertraps smeden | Vormt geleidelijk en veilig functies |

Voor dunwandige smeedstukken hangt het succes af van het beheersen van warmteverlies en wrijving. Geavanceerde oplossingen zoals isotherm smeden, gespecialiseerde smeermiddelen en meertraps processen zijn niet alleen optioneel, maar essentieel om de vereiste precisie te bereiken en defecten te voorkomen.

Wat zijn de afwegingen tussen sterkte en kosten voor 6061 vs 7075?

Laten we een specifieke toepassing nemen: een beugel voor de ruimtevaart die onder hoge druk staat. Hier is de keuze tussen 6061 en 7075 niet eenvoudig.

7075 aluminium is aanzienlijk sterker. Uit onze tests blijkt dat het 60-80% sterker kan zijn dan 6061.

Deze sterkte is zeer wenselijk voor kritieke onderdelen. De werkelijke kosten gaan echter veel verder dan de grondstofprijs.

We moeten kijken naar de totale productiekosten. Dit omvat het smeden, de warmtebehandeling en de afwerking.

| Functie | 6061 aluminium | 7075 aluminium |

|---|---|---|

| Relatieve sterkte | Basislijn | +60-80% |

| Kosten grondstoffen | Onder | Hoger |

| Productiekosten | Standaard | Aanzienlijk hoger |

Verder dan het prijskaartje: De verborgen kosten van 7075

De werkelijke kosten van het gebruik van 7075 aluminium worden zichtbaar tijdens de productie. Het is een veel veeleisender materiaal om mee te werken dan zijn 6061 tegenhanger.

Uitdagingen op het gebied van smeden en bewerkbaarheid

7075 is notoir moeilijk om mee te werken. Dit is vooral waar bij het maken van een gesmeed aluminium onderdeel met complexe geometrie. Het materiaal is minder vergevingsgezind, waardoor de kans op defecten en uitval toeneemt. Dit drijft de kosten op. Bewerking vereist ook lagere snelheden, waardoor de cyclustijden toenemen.

Complexiteit warmtebehandeling

Warmtebehandeling voor 7075 is een zeer delicaat proces. Het materiaal heeft een hoge Doofgevoeligheid10. Dit betekent dat de afkoelsnelheid na het verwarmen perfect moet worden geregeld. Zelfs kleine afwijkingen kunnen interne spanningen veroorzaken of voorkomen dat het onderdeel zijn volledige sterkte bereikt. Dit vereist gespecialiseerde apparatuur en expertise, wat de kosten verhoogt.

Corrosie en afwerkingsbehoeften

In tegenstelling tot 6061 is 7075 slecht bestand tegen corrosie. Dit is een kritische ontwerpfactor, geen onbelangrijk detail. Onderdelen hebben bijna altijd een beschermende coating nodig, zoals anodiseren of verven. Dit voegt nog een verplichte en dure stap toe aan de productielijn.

| Productiestap | 6061 Proces | 7075 Proces |

|---|---|---|

| Smeden | Relatief eenvoudig | Moeilijk, hoger uitvalpercentage |

| Warmtebehandeling | Minder gevoelig | Zeer gevoelige, nauwkeurige controle nodig |

| Afwerking | Coating is optioneel | Verplichte beschermende coating |

Kiezen voor 7075 levert een groot sterktevoordeel op. Deze prestatie gaat gepaard met aanzienlijke verborgen kosten door complex smeedwerk, precieze warmtebehandeling en verplichte beschermende coatings. De uiteindelijke beslissing moet de prestatie-eisen afwegen tegen het totale productiebudget.

Ontwikkel een plan om een complexe ophangingsfusee voor auto's te produceren.

Dit is waar theorie en praktijk elkaar ontmoeten. We schetsen een compleet productieplan voor een fusee met ophanging. Dit plan is een sluitstuk en combineert materiaalwetenschap met procestechniek.

De juiste legering kiezen

We beginnen met aluminium uit de 6xxx-serie. De balans tussen sterkte, corrosiebestendigheid en vervormbaarheid maakt het ideaal voor dit cruciale auto-onderdeel.

Blauwdruk productie

Ons plan omvat elke kritische stap. Van het smeden tot de eindinspectie, elke fase is zorgvuldig gedefinieerd om kwaliteit en veiligheid te garanderen.

| Stadium | Belangrijkste doelstelling |

|---|---|

| 1. Materiaalkeuze | Kies de optimale legering uit de 6xxx-serie |

| 2. Smeedproces | Vorm de complexe geometrie van de knokkel |

| 3. Warmtebehandeling | Vereiste mechanische eigenschappen bereiken |

| 4. Inspectie en kwaliteitsborging | Controleer de integriteit en afmetingen van onderdelen |

Meertraps smeedstrategie

Een complexe fusee kan niet in één stap worden gevormd. We gebruiken een meerfasig smeedproces. Dit omvat blocker matrijzen om het metaal voor te vormen, gevolgd door finisher matrijzen voor de uiteindelijke ingewikkelde geometrie.

Overwegingen voor matrijsontwerp

Het ontwerp van de matrijs is cruciaal. We richten ons op de juiste ontwerphoeken zodat het onderdeel gemakkelijk loslaat. We ontwerpen ook nauwkeurige opvanggoten. Deze regelen de materiaalstroom en helpen de matrijs volledig te vullen. Dit voorkomt defecten in het uiteindelijke onderdeel.

De T6 warmtebehandelingscyclus

Om topprestaties te bereiken met de gesmeed aluminium, is een T6-toestand nodig. Dit proces omvat drie belangrijke stappen. Eerst lost de warmtebehandeling in oplossing de legeringselementen op.

De volgende is de afschrikken11 proces. Het onderdeel wordt snel afgekoeld om deze elementen op hun plaats te houden. Ten slotte verhit kunstmatige veroudering het onderdeel bij een lagere temperatuur. Hierdoor slaan de legeringen neer, waardoor een enorme sterkte ontstaat.

Kwaliteitsborging: NDO en dimensionale controles

Over veiligheid valt niet te onderhandelen. Ons kwaliteitsplan omvat zowel niet-destructief onderzoek (NDT) als nauwkeurige dimensionale verificatie om te garanderen dat elke fusee voldoet aan de specificaties.

| Type inspectie | Methode | Doel |

|---|---|---|

| NDT | Ultrasoon testen | Detecteert interne scheuren of holtes |

| NDT | Kleurstof Penetrant | Onthult onvolkomenheden op oppervlakteniveau |

| Afmeting | CMM Scan | Verifieert alle kritische afmetingen en GD&T |

Ons plan omvat legering selectie, meertraps smeden, T6 warmtebehandeling en strenge NDT / dimensionale inspecties. Deze uitgebreide aanpak zorgt ervoor dat de uiteindelijke fusee veilig en duurzaam is en precies zo presteert als ontworpen, een proces dat we bij PTSMAKE hebben verfijnd.

Hoe zal additive manufacturing de toekomst van aluminium smeden beïnvloeden?

Het gaat niet om competitie. Het gaat om samenwerking. Additive manufacturing (AM) en smeden zijn geen rivalen. In plaats daarvan worden het krachtige partners. Dit partnerschap combineert het beste van twee werelden.

AM biedt ontwerpvrijheid voor complexe onderdelen. Smeden levert ongeëvenaarde sterkte en betrouwbaarheid. Door ze te combineren, ontsluiten we nieuwe prestatie- en efficiëntieniveaus voor de productie van gesmede aluminium onderdelen.

| Technologie | Primaire kracht | Beste gebruikscasus |

|---|---|---|

| Additieve Productie | Geometrische complexiteit | Prototypes, aangepaste onderdelen |

| Aluminium smeden | Mechanische sterkte | Toepassingen onder hoge druk |

De kracht van hybride productie

De echte innovatie ligt in hybride benaderingen. In plaats van het ene boven het andere te kiezen, kunnen we ze samen gebruiken. Dit zorgt voor een slimmere, efficiëntere workflow. Bij PTSMAKE zien we dit aan den lijve bij het verkennen van deze nieuwe methoden voor onze klanten.

Additieve productie voor preforms

Een krachtige strategie is het gebruik van AM om bijna-net-vorm voorvormen te maken. Een AM machine print een onderdeel dat heel dicht bij het uiteindelijke ontwerp ligt. Deze preform wordt vervolgens gesmeed.

Dit proces vermindert materiaalverspilling drastisch. Het verkort ook de smeedtijd en de uiteindelijke bewerkingstijd. Het is perfect om complexe gesmede aluminium onderdelen te maken die vroeger te moeilijk of te duur waren.

Geoptimaliseerde matrijzen met AM

AM verandert ook de manier waarop we de gereedschappen voor het smeden maken. We kunnen nu smeedmatrijzen met geavanceerde functies 3D-printen. We kunnen bijvoorbeeld matrijzen maken met interne conforme koelkanalen12 die de vorm van het gereedschapsoppervlak volgen.

Dit zorgt voor snellere en gelijkmatigere koeling. Het resultaat is een langere levensduur van het gereedschap en onderdelen van hogere kwaliteit.

| Hybride aanpak | Traditionele methode Voordeel | Nieuw AM voordeel |

|---|---|---|

| AM Voorvorm + Smeden | Hoge sterkte | Minder afval, complexe vormen |

| AM-Made smeedmatrijzen | Duurzaamheid | Langere standtijd, snellere cycli |

Waar smeden koning blijft

Zelfs met deze vooruitgang zal het traditionele smeden dominant blijven. Voor de massaproductie van eenvoudiger onderdelen gaat er niets boven de snelheid en kosteneffectiviteit. Industrieën die enorme duurzaamheid vereisen, zoals de lucht- en ruimtevaart en de auto-industrie, zullen blijven vertrouwen op de superieure materiaaleigenschappen van smeden.

AM en smeden zijn geen concurrenten maar samenwerkingspartners. Hybride benaderingen, zoals het gebruik van AM voor voorvormen en geoptimaliseerde matrijzen, combineren ontwerpvrijheid met mechanische sterkte. Deze synergie vergroot de toekomst van de productie van hoogwaardige aluminium onderdelen, terwijl het traditionele smeden zijn dominantie op specifieke gebieden behoudt.

Ontgrendel uw gesmede aluminium succes met PTSMAKE

Klaar om uw volgende gesmeed aluminium project te optimaliseren? Neem nu contact op met PTSMAKE voor een snelle, nauwkeurige offerte. Vertrouw op onze expertise in hoogwaardige, complexe smeedstukken-ontworpen voor de lucht-en ruimtevaart, automotive, en daarbuiten. Laten we superieure, betrouwbare en kosteneffectieve oplossingen te leveren - te beginnen met uw aanvraag!

Ontdek hoe materialen onder kracht permanent worden vervormd om de gewenste technische eigenschappen te verkrijgen. ↩

Leer hoe het beheersen van de uitvloeiing van cruciaal belang is voor de kwaliteit van onderdelen en de kosteneffectiviteit bij het smeden. ↩

Ontdek hoe dit warmtebehandelingsproces hoge sterkte-eigenschappen creëert in geavanceerde aluminiumlegeringen. ↩

Leer hoe dit warmtebehandelingsproces de sterkte van aluminiumlegeringen drastisch verhoogt. ↩

Ontdek hoe deze geavanceerde inspectietechnieken zorgen voor foutloze componenten zonder enige fysieke schade te veroorzaken. ↩

Leer hoe specifieke thermische cycli de metaaleigenschappen veranderen om te voldoen aan extreme prestatienormen. ↩

Begrijp de wetenschap achter deze microstructurele toestand en waarom het essentieel is voor aluminiumlegeringen met hoge sterkte. ↩

Leer hoe het beheersen van de korrelstroom cruciaal is voor het bereiken van superieure productsterkte en weerstand tegen vermoeiing. ↩

Lees meer over hoe met dit proces op hoge temperatuur complexe, bijna netvormige onderdelen kunnen worden gemaakt. ↩

Leer meer over hoe afschriksnelheden de uiteindelijke eigenschappen en integriteit van aluminiumlegeringen beïnvloeden. ↩

Ontdek hoe verschillende snelkoelmethodes de korrelstructuur van het materiaal en de algemene integriteit van het onderdeel beïnvloeden. ↩

Ontdek hoe deze AM-gebaseerde toolingtechnologie de cyclustijden en productkwaliteit drastisch kan verbeteren. ↩