U hebt waarschijnlijk wel eens te maken gehad met de frustratie van oververhitte elektronica ondanks het installeren van wat een adequate koelingoplossing leek. Het probleem ligt vaak in het kiezen van het verkeerde koellichaammateriaal of -ontwerp, wat leidt tot thermische throttling, een kortere levensduur van componenten en systeemstoringen.

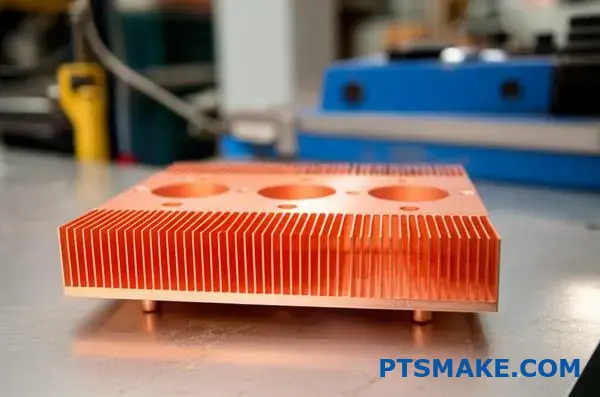

Koperen koellichamen bieden een superieure thermische geleiding (~400 W/m-K) in vergelijking met aluminium alternatieven, waardoor een snelle warmteverspreiding en efficiënt thermisch beheer mogelijk is voor toepassingen met een hoog vermogen, zoals CPU's, vermogenselektronica en LED-systemen.

Na het werken met thermische managementoplossingen bij PTSMAKE, heb ik deze uitgebreide gids samengesteld om je te helpen koperen koellichamen te begrijpen, van de eerste beginselen tot de praktische implementatie. Deze gids behandelt alles van materiaalwetenschappelijke grondbeginselen tot praktijkcases die u zullen helpen weloverwogen beslissingen te nemen voor uw volgende thermische uitdaging.

Waarom is de thermische geleidbaarheid van koper kritisch voor de prestaties van koellichamen?

Koper heeft een warmtegeleidingsvermogen van ongeveer 400 W/m-K. Deze waarde is aanzienlijk hoger dan veel alternatieve materialen die in de productie worden gebruikt. Het is niet zomaar een specificatie op een gegevensblad; het definieert de thermische capaciteit.

In onze testresultaten op PTSMAKE ontdekten we dat deze eigenschap de belangrijkste factor is voor efficiënte warmteafvoer. Het bepaalt hoe effectief een koperen koellichaam kan thermische energie afvoeren van componenten met een hoog vermogen.

| Materiaal | Warmtegeleidingsvermogen (W/m-K) | Relatieve prestaties |

|---|---|---|

| Koper | ~400 | Hoog |

| Aluminium (6061) | ~167 | Medium |

| Roestvrij staal | ~16 | Laag |

Bij moderne processors is elke graad belangrijk. De hoge geleidbaarheid zorgt ervoor dat de warmte niet in de buurt van de gevoelige chip blijft hangen.

nul

De barrière van weerstand overwinnen

De echte waarde van koper ligt in het vermogen om de spreidingsweerstand te verminderen. Een warmtebron, zoals een CPU, is vaak veel kleiner dan de basis van het koellichaam.

Als het basismateriaal slecht geleidt, concentreert de warmte zich direct onder de chip. Dit creëert een "hot spot" terwijl de randen van het koellichaam koel blijven.

In eerdere projecten bij PTSMAKE hebben we gemerkt dat koper deze delta minimaliseert. Het dwingt de warmte snel naar buiten, naar de randen van de basis.

De snelweganalogie

Om dit te begrijpen, kun je je een snelwegsysteem tijdens de spits voorstellen. Aluminium gedraagt zich als een weg met verkeerslichten; de auto's (warmte) bewegen, maar er is wrijving en vertraging.

Koper werkt als een brede, open snelweg. De thermische energie stroomt zonder beperking en bereikt onmiddellijk de bestemming. Deze hoge thermische diffusie1 is cruciaal voor voorbijgaande belastingen.

| Functie | Aluminium voet | Koperen voet |

|---|---|---|

| Warmteverdeling | Gelokaliseerd in de buurt van de bron | Uniform over de hele basis |

| Fin Gebruik | Buitenste vinnen blijven koel | Alle vinnen doen gelijk mee |

Maximale efficiëntie van de vinnen

Omdat de warmte de uiteinden van de basis snel bereikt, koelen de buitenste vinnen actief mee.

In aluminium ontwerpen doen de buitenste vinnen vaak weinig werk omdat de warmte ze nooit effectief bereikt.

Door koper te gebruiken, zorgen we ervoor dat het volledige oppervlak van het koellichaam bijdraagt aan de convectie, waardoor het totale koelpotentieel wordt gemaximaliseerd.

Samenvatting

Het uitzonderlijke geleidingsvermogen van koper is de sleutel tot het overwinnen van de verspreidingsweerstand. Het zorgt ervoor dat warmte zich gelijkmatig over de basis verspreidt, zodat elke vin op een koperen koellichaam effectief wordt gebruikt. Dit zorgt voor een efficiënter thermisch management in vergelijking met aluminium.

3. Welke invloed heeft de zuiverheid van koper (bijv. C11000) op de thermische prestaties?

In ons werk bij PTSMAKE, zien we vaak dat ingenieurs "koper" specificeren zonder de kwaliteit te definiëren. Deze onoplettendheid kan uw thermische resultaten beperken.

De zuiverheid wordt gemeten aan de hand van de International Annealed Copper Standard (IACS). Hogere percentages betekenen een beter geleidingsvermogen.

Voor een krachtige koperen koellichaam, Het is van cruciaal belang om de juiste kwaliteit te kiezen.

Hier volgt een snelle vergelijking van de gangbare kwaliteiten die we machinaal bewerken:

| Rang | Gebruikelijke naam | Zuiverheid | GBCS % |

|---|---|---|---|

| C10100 | Zuurstofvrij elektronisch (OFE) | 99.99% | 101% |

| C11000 | Elektrolytisch Taaie Pitch (ETP) | 99.90% | 100% |

C10100 biedt iets betere prestaties door een lager zuurstofgehalte. C11000 is echter de industriestandaard voor de meeste algemene toepassingen.

Wanneer we een koperen koellichaam, De interne structuur dicteert de prestaties. Zie het koperen raster als een snelweg.

Elektronen verplaatsen warmte langs deze snelweg. In zuiver koper zoals C10100 verloopt het verkeer soepel.

Zuurstof of andere sporenelementen in C11000 werken echter als wegversperringen. Deze onzuiverheden verstrooien de elektronen.

Deze verstoring belemmert de doorstroming, waardoor de thermische weerstand toeneemt.

Dit fenomeen wordt vaak beschreven door De regel van Matthiessen2, Dit verklaart hoe onzuiverheden bijdragen aan de totale weerstand.

Zelfs een kleine hoeveelheid zuurstof verstoort de roosterstructuur.

Bij onze interne vergelijkingen op PTSMAKE hebben we duidelijke verschillen in materiaaleigenschappen waargenomen.

| Eigendom | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Zuurstofgehalte | ~0.0005% | ~0.04% |

| Thermische geleidbaarheid | ~391 W/m-K | ~388 W/m-K |

| Risico op waterstofbrosheid | Laag | Hoog |

Hoewel het geleidingsverschil klein lijkt, is het belangrijk in toepassingen met een hoge stroomdichtheid.

Onzuiverheden verstoren de warmteoverdracht. Dit resulteert in hogere junctietemperaturen voor uw apparaat.

De keuze tussen C10100 en C11000 hangt af van je specifieke thermische eisen. Terwijl C11000 voldoende is voor standaard koellichamen, biedt C10100 de nodige efficiëntie voor gevoelige elektronica. De zuiverheid zorgt ervoor dat de roosterstructuur helder blijft voor een optimale warmteafvoer.

Wat is de rol van oppervlakteafwerking en vlakheid?

Wanneer we een koeloplossing monteren, is de fysieke interface tussen de warmtebron en de basis vaak een belangrijk thermisch knelpunt. Zelfs als een bewerkt oppervlak er met het blote oog glad uitziet, zit het in werkelijkheid vol microscopische onregelmatigheden.

Deze onvolkomenheden creëren kleine luchtbellen tussen het onderdeel en de metalen basis. Helaas is lucht een uitzonderlijk slechte warmtegeleider in vergelijking met massief metaal.

Vergelijking van thermische geleidbaarheid

| Materiaal | Geleidingsvermogen (W/m-K) | Invloed op warmteoverdracht |

|---|---|---|

| Lucht (Het gat) | ~0.026 | Blokkeert warmtestroom |

| Thermische pasta | ~1 - 8 | Overbrugt de kloof |

| Koperen koellichaam | ~385 | Voert efficiënt uit |

We moeten deze hiaten aanpakken om ervoor te zorgen dat de koperen koellichaam correct functioneert. Als het oppervlak te ruw is, hoopt de warmte zich op bij de bron in plaats van te worden afgevoerd.

Contact optimaliseren voor maximale efficiëntie

Om luchtspleten tegen te gaan, maken we gebruik van precisieproductieprocessen zoals lappen en polijsten. Deze technieken zorgen voor een aanzienlijke verbetering van zowel de oppervlakteafwerking als de algehele vlakheid.

Het primaire doel is om het werkelijke metaal-op-metaal contactoppervlak te maximaliseren. Bij onze eerdere projecten bij PTSMAKE hebben we gemerkt dat superieure vlakheid direct correleert met lagere bedrijfstemperaturen.

Door een vlakker oppervlak te bereiken, minimaliseren we de afhankelijkheid van thermische interfacematerialen (TIM). Hoewel TIM's essentieel zijn voor het opvullen van microscopische holtes, hebben ze een hogere thermische weerstand dan het basismetaal.

De relatie tussen vlakheid en TIM

Idealiter is de TIM-laag zo dun mogelijk om de thermische weerstand te verminderen.

| Bewerkingsmethode | Vlakheid oppervlak | Vereiste TIM-dikte |

|---|---|---|

| Standaard frezen | Goed | Dikke laag |

| Precisieslijpen | Beter | Matige laag |

| Leppen/polijsten | Beste | Minimale laag |

Microscopische oppervlaktedynamica

Als we de oppervlakteafwerking verfijnen, verlagen we in wezen de hoogte van microscopische asperiteiten3 op het metaal.

Als deze pieken te hoog blijven, verhinderen ze de koperen koellichaam niet vlak tegen de processor of warmtebron zitten.

Door strenge tests met onze klanten weten we dat een gepolijst oppervlak ervoor zorgt dat warmte snel wordt overgedragen naar de koelribben. Deze mechanische precisie is net zo belangrijk als de materiaalkeuze zelf.

Samengevat zijn oppervlakteafwerking en vlakheid cruciaal voor het overwinnen van thermische knelpunten. Microscopische luchtspleten fungeren als isolator, maar nauwkeurig lappen vermindert deze holtes. Dit maakt een dunnere TIM-laag mogelijk, waardoor de koperen koellichaam onttrekt warmte efficiënt aan de bron.

Wat zijn de inherente fysieke beperkingen van koperen koellichamen?

Hoewel we koper waarderen om zijn uitzonderlijke thermische geleidbaarheid, is het niet de perfecte oplossing voor elke toepassing. Mijn ervaring bij PTSMAKE is dat ingenieurs tijdens de ontwerpfase vaak verrast worden door twee grote fysieke hindernissen: gewicht en materiaalkosten.

Koper is aanzienlijk dichter dan aluminium. Dit voegt mechanische spanning toe aan printplaten (PCB's) en vereist robuuste montageoplossingen. Bovendien is de grondstofprijs steeds hoger, wat gevolgen heeft voor het uiteindelijke budget.

| Beperking | Beschrijving | Invloed op ontwerp |

|---|---|---|

| Hoge dichtheid | Ca. 8,96 g/cm³, ongeveer 3x zwaarder dan aluminium. | Vereist sterkere montagehardware en structurele ondersteuning. |

| Materiële kosten | De marktprijzen zijn hoger in vergelijking met aluminiumlegeringen. | Verhoogt de totale Bill of Materials (BOM)-kosten. |

We moeten verder kijken dan alleen de materiaaleigenschappen van het metaal zelf. Een koperen koellichaam kan warmte snel geleiden van de warmtebron naar de lamellen. Maar het overbrengen van die warmte van de lamellen naar de omringende lucht is een andere uitdaging.

Lucht is eigenlijk een relatief slechte warmtegeleider. Als de luchtstroom beperkt is of stagneert, hoopt de warmte zich op rond de lamellen. We noemen deze situatie vaak een "prestatieplateau" in passieve ontwerpen.

Hoeveel koper je ook toevoegt, de fysica dicteert een limiet. In onze testlaboratoria zien we dat een toenemend oppervlak uiteindelijk een afnemend rendement oplevert. Dit wordt grotendeels bepaald door de convectieve warmteoverdrachtscoëfficiënt4.

Als de lucht de warmte niet snel genoeg kan afvoeren, raakt het koellichaam verzadigd. Daarom stellen we vaak actieve koeling of vloeistofoplossingen voor bij toepassingen met een hoge vermogensdichtheid.

| Factor | Effect op koeling | Beperking Bron |

|---|---|---|

| Viscositeit lucht | Creëert grenslagen die vinnen isoleren. | Stromingsleer |

| Debiet | Bepaalt de snelheid van warmteafvoer. | Ventilatorcapaciteit / Natuurlijke convectie |

| Omgevingstemperatuur | Stelt de delta van de basistemperatuur in. | Milieu |

In eerdere projecten heb ik ontwerpen zien mislukken omdat de focus alleen lag op de geleidbaarheid van het metaal. We kunnen de interactie met de omringende luchtstroom niet negeren. Inzicht in deze grenzen is cruciaal voor succesvolle precisiefabricage.

Samenvattend: hoewel de hoge dichtheid en de kosten van een koperen koellichaam logistieke uitdagingen met zich meebrengen, wordt het uiteindelijke prestatieplafond vaak bepaald door de luchtstromingseigenschappen. We moeten de interactie tussen het metalen oppervlak en het koelmedium optimaliseren om efficiëntie te garanderen.

Wanneer is aluminium een betere keuze?

Als we thermische engineering vanuit de eerste principes benaderen, wordt dichtheid een bepalende factor. Terwijl een koperen koellichaam superieure geleidbaarheid biedt, is de massa vaak onbetaalbaar. Onze ervaring bij PTSMAKE is dat gewichtsbeperkingen vaak het ontwerp dicteren nog voordat de thermische limieten zijn bereikt.

Voor ruimtevaart of mobiele robotica heeft elke gram invloed op de levensduur en dynamiek van de batterij. Aluminium biedt een noodzakelijke koeloplossing zonder de zware nadelen van koper.

Laten we de fysieke impact vergelijken:

| Materiaal | Dichtheid ($g/cm^3$) | Gevolg van gewicht |

|---|---|---|

| Aluminium (6061) | ~2.70 | Ideaal voor vlucht/beweging |

| Koper (C11000) | ~8.96 | Hoog (3,3x straf) |

Als je hardware moet vliegen, snel moet bewegen of verticaal moet hangen, is aluminium meestal de logische winnaar.

Afnemende opbrengsten in scenario's met lage belasting

Niet elk elektronisch onderdeel vereist maximale dissipatie. Voor chips die matige hitte genereren, kan het wisselen naar een koperen koellichaam levert vaak afnemende opbrengsten op. De junctietemperatuur daalt misschien iets, maar de kosten en het gewicht stijgen onevenredig.

Bij PTSMAKE adviseren we klanten om naar het hele thermische pad te kijken. Als de bottleneck de luchtstroom of het interfacemateriaal is, lost een premium metaal het probleem niet op.

Mechanische spanning in reksystemen

In grote reksystemen zorgt de zwaartekracht voor mechanische uitdagingen. Een zwaar koperblok oefent een aanzienlijke torsie uit op de printplaat. Na verloop van tijd veroorzaakt dit kromtrekken van de printplaat of soldeerfouten, vooral tijdens transporttrillingen.

Aluminium minimaliseert dit structurele risico. Het zorgt ervoor dat de koelsamenstelling stevig staat zonder dat er versterkte montagebeugels nodig zijn.

Warmtecapaciteit en transiënte respons

Er is een nuance in de thermodynamica over hoe materialen energie opslaan. Aluminium heeft een hogere specifieke warmtecapaciteit per gewicht dan koper. Dit beïnvloedt direct de thermische diffusie5 van het systeem.

Voor toepassingen met korte hitte-uitbarstingen in plaats van continue belasting is aluminium verrassend effectief.

Operationele afwegingsmatrix

| Beperking | Aluminium voordeel | Koper Beperking |

|---|---|---|

| Budget | Kosteneffectief schalen | Dure grondstof |

| Trilling | Lage traagheid | Hoge spanning op bevestigingen |

| Warmtepieken | Hoge absorptie per kg | Lagere opslag per kg |

| Bewerkbaarheid | Snelle productie | Langzamer, gereedschapsslijtage |

In scenario's met intermitterende werking werkt aluminium als een uitstekende thermische buffer die efficiënt energie absorbeert per eenheid massa.

Kiezen tussen aluminium en een koperen koellichaam Het gaat niet alleen om geleidingsgetallen. Aluminium heeft de overhand in gewichtskritische luchtvaarttoepassingen en voorkomt mechanische schade in reksystemen. Bovendien biedt de superieure specifieke warmte per kilogram voor intermitterende belastingen een betere efficiëntie zonder de hoge kosten van koper.

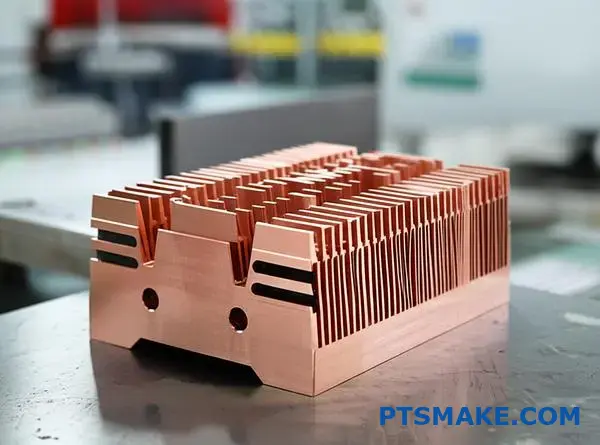

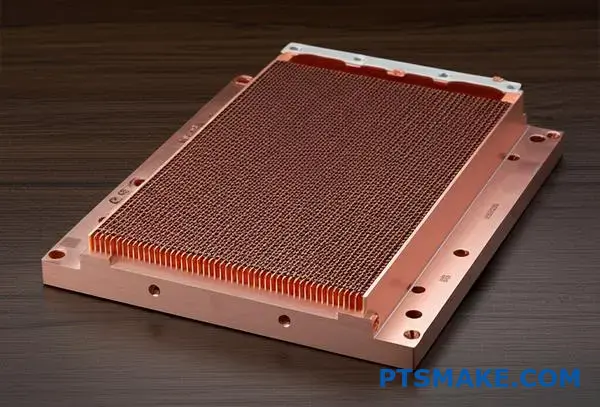

Hoe werkt een koperen bodem als warmteverspreider?

In hoogwaardige elektronica hebben we te maken met een belangrijke uitdaging die bekend staat als de warmtestroomdichtheid. Een krachtige chip genereert enorme energie op een klein oppervlak.

Dit creëert een gevaarlijke "hot spot" waar de temperatuur snel stijgt. Als we deze concentratie niet beheersen, gaat het onderdeel kapot.

Bij PTSMAKE visualiseren we deze thermische uitdaging vaak voor onze klanten aan de hand van de volgende vergelijking.

Warmtestroomdynamica

| Component | Oppervlakte | Warmteconcentratie | Risiconiveau |

|---|---|---|---|

| Processor matrijs | Zeer klein | Extreem hoog | Kritisch |

| Koellichaam Basis | Groot | Laag (passief) | Veilig |

We moeten snel energie verplaatsen van die kleine dobbelsteen naar een groter gebied.

Zijdelingse warmtegeleiding

Waarom raden we specifiek een koperen koellichaam basis voor deze toepassingen? Het gaat niet alleen om ruw koelvermogen.

Het gaat om de snelheid van laterale overdracht.

Wanneer warmte een koperen basis raakt, zorgt de hoge geleidbaarheid van het materiaal ervoor dat energie onmiddellijk zijwaarts stroomt.

Dit proces verspreidt de intense hitte over de hele voetafdruk van de bodemplaat.

Spreidingsefficiëntie analyse

| Materiaaleigenschap | Kopergedrag | Gedrag van aluminium | Invloed op hotspot |

|---|---|---|---|

| Geleidbaarheid | Hoog (>390 W/m-K) | Gematigd (~205 W/m-K) | Snelle vermindering |

| Zijdelingse spreiding | Snel & Uniform | Langzamer en gelokaliseerd | Elimineert pieken |

| Thermische massa | Hoog | Laag | Buffer tegen pieken |

Weerstand overwinnen

In onze ervaring met complexe assemblages is het gebruik van een koperen basis de beste manier om Weerstand tegen thermische wrijving6.

Zonder deze snelle verspreiding blijven de buitenste vinnen van een koeloplossing koud en nutteloos.

De koperen basis fungeert als een thermische snelweg. Het breidt de weg voor warmte uit, waardoor deze gelijkmatig naar de vinnen wordt afgevoerd.

Dit zorgt ervoor dat elke vierkante centimeter van je koelsysteem actief werkt om energie af te voeren.

Een koperen basis transformeert een geconcentreerde thermische belasting effectief in een beheersbare, verdeelde stroom. Door de warmte snel zijdelings te verspreiden, wordt plaatselijke oververhitting voorkomen en worden de prestaties van de aangesloten koelribben geoptimaliseerd, zodat apparaten met hoog vermogen langdurig betrouwbaar blijven.

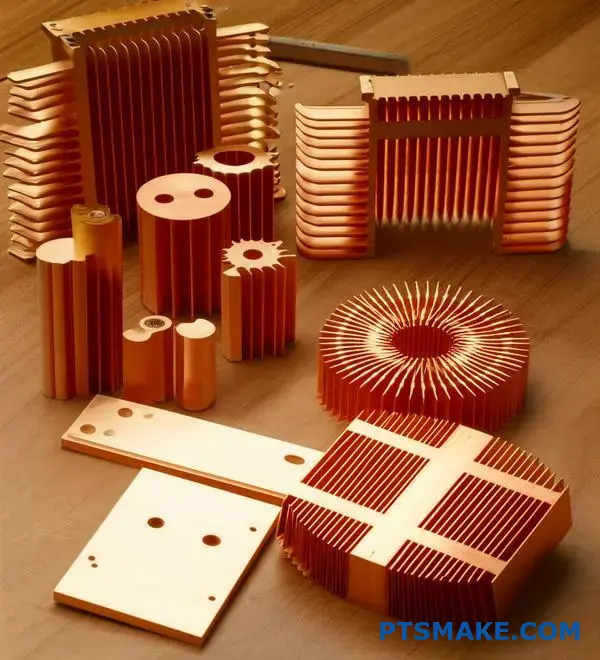

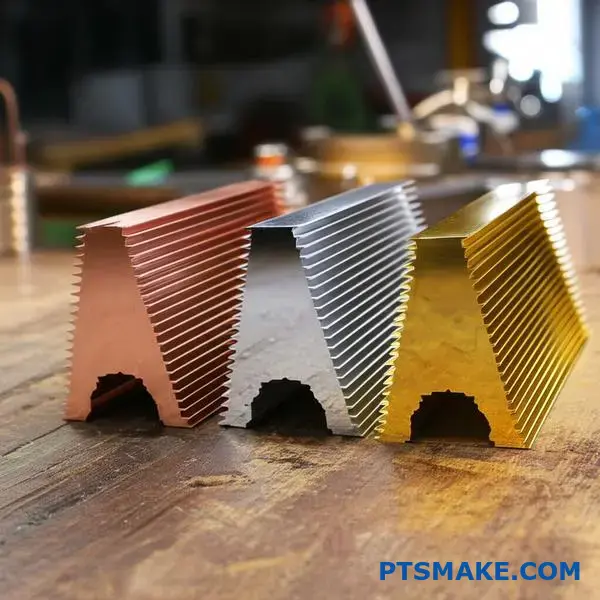

Worden er koperlegeringen gebruikt en wat zijn de nadelen?

Zuiver koper biedt de beste thermische prestaties voor een koperen koellichaam op maat. Het is echter zacht en gomachtig om te bewerken. Soms is mechanische sterkte belangrijker dan maximale warmteoverdracht.

Onze ervaring bij PTSMAKE is dat we vaak legeringen voorstellen als duurzaamheid belangrijk is. Het toevoegen van elementen verbetert de hardheid maar vermindert de geleidbaarheid. Het is een evenwichtsoefening tussen structuur en thermische prestaties.

| Materiaal | Thermische geleidbaarheid | Bewerkbaarheid | Hardheid |

|---|---|---|---|

| Zuiver koper (C11000) | Uitstekend | Slecht | Laag |

| Tellurium Koper | Goed | Uitstekend | Medium |

| Berylliumkoper | Eerlijk | Goed | Hoog |

Bij het ontwerpen van een complex koperen koellichaam kun je te maken krijgen met specifieke fysieke beperkingen. Zuiver koper (C10100 of C11000) is standaard, maar vervormt gemakkelijk onder hoge spanning.

In eerdere projecten hebben we Tellurium koper (C14500) gebruikt voor onderdelen die complexe CNC-bewerkingen vereisen. Het maakt korte spanen in plaats van lange slierten. Hierdoor verloopt de productie sneller en is de oppervlakteafwerking gladder.

De thermische geleidbaarheid daalt echter met ongeveer 10% tot 20% in vergelijking met zuiver koper. Dit is een goede ruil voor ingewikkelde geometrieën waarbij precisie onontbeerlijk is.

Dan is er nog berylliumkoper (BeCu). Dit materiaal is ongelooflijk sterk. Het verkrijgt zijn uitgesproken hardheid door precipitatieharding7.

We zien BeCu vaak gebruikt in veercontacten of connectoren die ook warmte moeten afvoeren. Het is bestand tegen herhaalde fysieke belasting zonder vorm te verliezen.

| Type legering | Primair voordeel | Typische toepassing | Thermische afweging |

|---|---|---|---|

| Tellurium Koper | Hoge bewerkbaarheid | Complexe spuitmonden, ingewikkelde vinnen | Matig verlies |

| Berylliumkoper | Hoge sterkte en elasticiteit | Veerklemmen, structurele gootstenen | Aanzienlijk verlies |

Op basis van tests bij onze klanten blijft zuiver koper koning voor absolute thermische efficiëntie. Toch lossen legeringen structurele problemen op die puur koper alleen niet aankan.

De keuze van het juiste materiaal hangt af van je specifieke prioriteiten. Zuiver koper maximaliseert de warmteoverdracht maar mist mechanische sterkte. Legeringen zoals tellurium- en berylliumkoper verbeteren de bewerkbaarheid en duurzaamheid aanzienlijk. Ze leveren echter wel wat warmtegeleiding in. Wij helpen klanten bij het vinden van de perfecte balans voor hun toepassing.

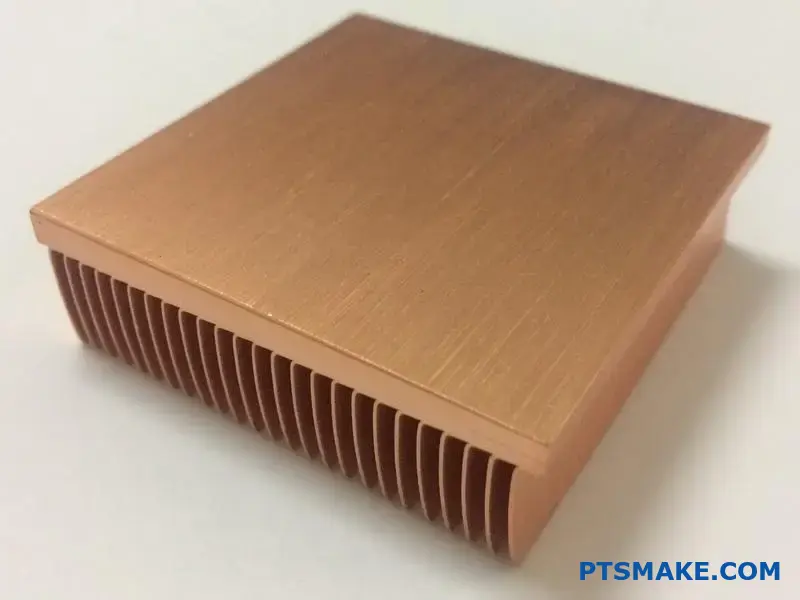

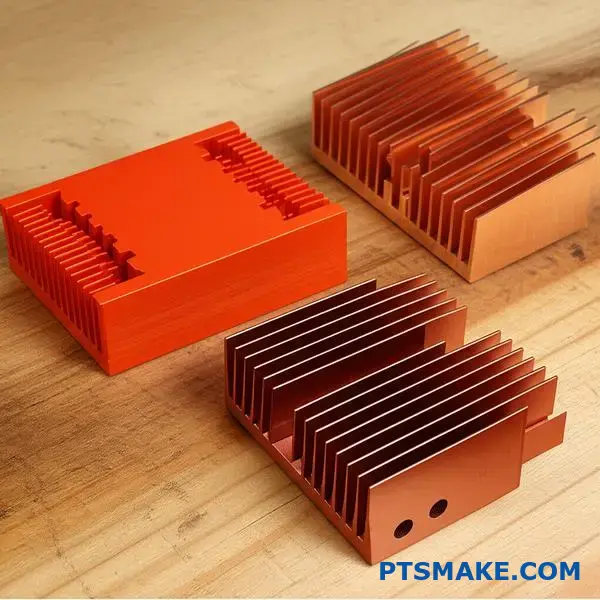

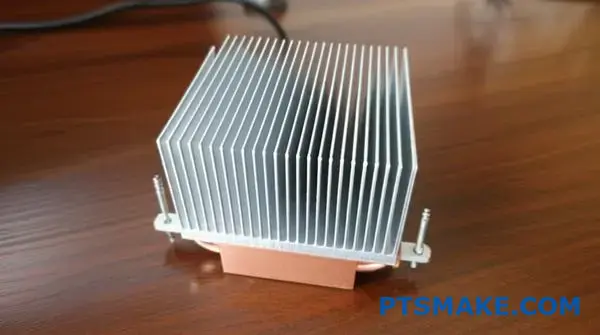

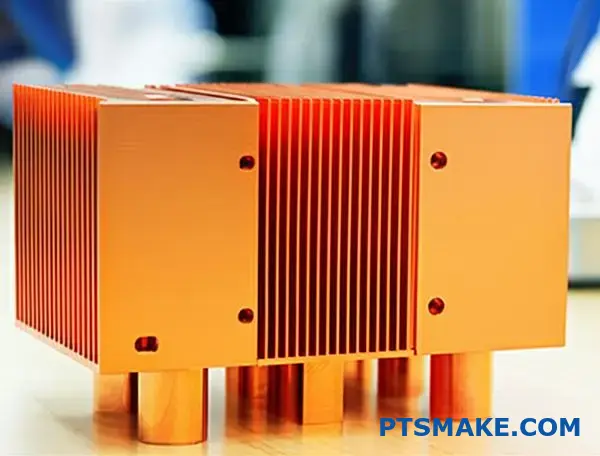

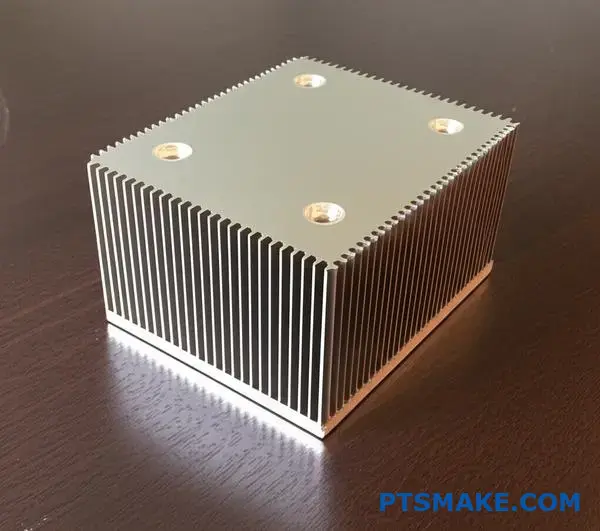

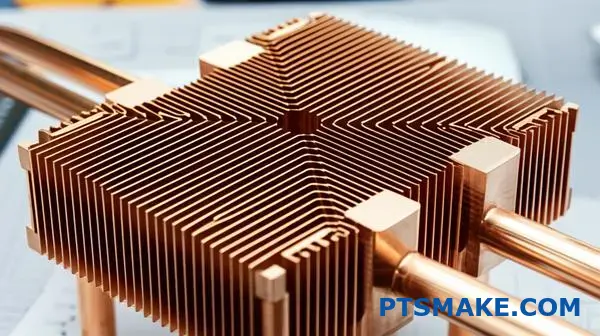

Wat zijn de gebruikelijke productieprocessen voor koperen koellichamen?

Het kiezen van de juiste productiemethode is cruciaal voor het in balans brengen van thermische prestaties en productiekosten. Bij PTSMAKE delen we deze processen in op basis van de vereiste geometrie en het vereiste volume.

We begeleiden klanten bij deze opties om er zeker van te zijn dat het uiteindelijke koperen koellichaam voldoet aan hun specifieke ontwerpdoelen. Hier volgt een overzicht van de primaire technieken die we gebruiken.

| Proces | Belangrijkste kenmerk | Beste toepassing |

|---|---|---|

| Duiken | Doorlopend materiaal | Vinnen met hoge dichtheid |

| Smeden | Vormgeven onder hoge druk | Pinvinnen & massaproductie |

| CNC-bewerking | Subtractieve productie | Prototypes & complexe bases |

| Verbinding | Samengevoegde assemblage | Hoge vinnen & gemengde materialen |

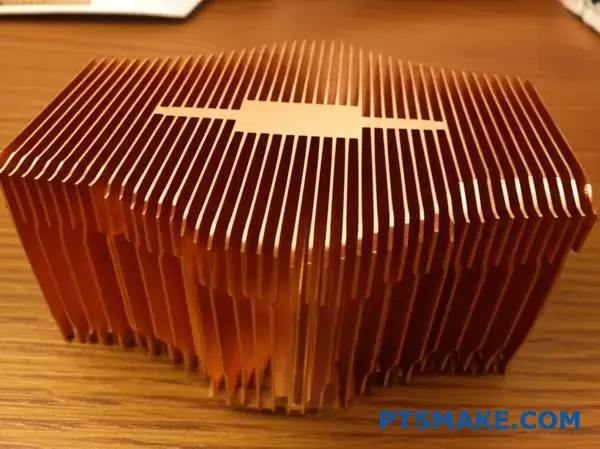

Skiving-proces

Bij skiving worden dunne lagen uit een massief koperblok gesneden om vinnen te vormen. Omdat de lamellen aan de basis vast blijven zitten, is er geen verbindingslaag die de warmteoverdracht belemmert.

In onze tests presteren gevlamde koperen koellichamen consequent beter dan gelijmde alternatieven in toepassingen met een hoge warmtestroom dankzij deze doorlopende materiaalstructuur.

Koud smeden

Dit proces gebruikt hoge druk om koper in een matrijs te persen. Hierdoor ontstaan onderdelen met een uitstekende structurele integriteit. De korrelstructuur van het koper blijft uitgelijnd, wat de thermische geleiding verbetert.

We stellen vaak voor om te smeden voor pin fin ontwerpen waarbij de luchtstroom uit meerdere richtingen komt. Het wordt erg kosteneffectief als er eenmaal gereedschap is gemaakt.

CNC-bewerking

CNC-bewerking biedt de hoogste precisie. Bij PTSMAKE maken we er veel gebruik van voor prototyping en kleine series waarbij aangepaste kenmerken nodig zijn.

Hoewel het meer afval genereert, maakt het geometrieën mogelijk die mallen niet gemakkelijk kunnen produceren. Het is de methode bij uitstek om een ontwerp te valideren voor massaproductie.

Lijmen en solderen

Voor ontwerpen die zeer hoge vinnen vereisen, lijmen we afzonderlijke vinnen op een gegroefde basis. De uitdaging hier is het minimaliseren van de thermische interfaceweerstand8 op het gewricht.

Bij hardsolderen wordt een metalen vulmiddel gebruikt om een sterke, geleidende verbinding te maken. Met deze methode kunnen we verschillende fabricagetechnieken combineren voor optimale koelprestaties.

| Functie | Duiken | Smeden | CNC-bewerking |

|---|---|---|---|

| Materiaalefficiëntie | Hoog | Hoog | Laag |

| Instellingskosten | Matig | Hoog | Laag |

| Ontwerpflexibiliteit | Beperkt | Matig | Zeer hoog |

Elk fabricageproces creëert een koperen koellichaam met unieke thermische eigenschappen. Of u nu de hoge lameldichtheid van skiving, de structurele sterkte van smeden of de precisie van CNC-bewerking nodig hebt, inzicht in deze mechanica zorgt ervoor dat u de meest efficiënte oplossing voor uw hardware kiest.

Welke invloed heeft het productieproces op prestaties, kosten en ontwerpvrijheid?

De keuze van de juiste productiemethode bepaalt het succes van uw product. Het gaat niet alleen om het vormen van metaal; het proces bepaalt rechtstreeks de thermische efficiëntie en je budget.

Bij PTSMAKE zien we vaak hoe een simpele keuze alles verandert. A koperen koellichaam gemaakt door middel van afschuinen gedraagt zich anders dan een die is gemaakt van een massief blok.

Afweging tussen prestaties en kosten

| Proces | Vin dichtheid | Kosten gereedschap |

|---|---|---|

| CNC-bewerking | Medium | Laag |

| Duiken | Hoog | Medium |

| Smeden | Medium | Hoog |

We moeten deze factoren zorgvuldig tegen elkaar afwegen. Hoge prestaties vereisen meestal specifieke productietechnieken. Laten we eens kijken naar de gedetailleerde uitsplitsing hieronder.

De productiematrix analyseren

We moeten verder kijken dan het oppervlak. De gebruikte methode bepaalt de structurele integriteit van het koperen koellichaam.

Gelijmde vinnen bieden bijvoorbeeld ontwerpvrijheid. Ze introduceren echter een barrière. Deze barrière beïnvloedt de efficiëntie van de warmteoverdracht aanzienlijk.

Vergelijking van procesmogelijkheden

| Proces | Beeldverhouding | Basisvin-weerstand | NRE Kosten | Kosten per eenheid (Vol) |

|---|---|---|---|---|

| Duiken | Hoog (>50:1) | Nul (monolithisch) | Matig | Matig |

| Koud smeden | Laag (<10:1) | Nul (monolithisch) | Hoog | Laag |

| CNC-bewerking | Medium | Nul (monolithisch) | Laag | Hoog |

| Gebonden vin | Hoog | Hoog (gelijmd/gesoldeerd) | Laag | Matig |

De verborgen invloed van gewrichten

Bewerkingen zoals skiving of machinale bewerking maken onderdelen uit één blok. Dit elimineert effectief Thermische contactweerstand9.

Bij eerdere projecten ontdekten we dat het elimineren van voegen de thermische geleidbaarheid met een meetbare marge verbetert.

Smeden is uitstekend voor grote volumes. Maar het beperkt de vinhoogte. Je offert oppervlakte op voor lagere eenheidskosten.

Verspanen biedt de beste precisie. Het kost echter meer tijd per eenheid. Het is ideaal voor prototypes, maar duur voor massaproductie.

Bij PTSMAKE begeleiden we klanten om deze beperkingen in balans te brengen. We zorgen ervoor dat de ontwerpintentie overeenkomt met de productierealiteit.

Productieprocessen bepalen de beperkingen van uw koperen koellichaam. Terwijl skiving en machinale bewerking superieure thermische prestaties bieden door continu materiaal, blinkt smeden uit in kostenreductie voor grote volumes. U moet uw thermische doelen afstemmen op de specifieke mogelijkheden van elke productiemethode.

Wat zijn de belangrijkste structurele types van koperen koellichamen?

Bij het kiezen van een koperen koellichaam bepaalt de specifieke geometrie van de lamellen de prestaties. De structuur bepaalt hoe lucht door het apparaat beweegt en hoe effectief warmte wordt afgevoerd.

Bij PTSMAKE delen we deze structuren in drie hoofdgroepen in op basis van hun fysieke ontwerp.

| Structureel type | Primaire Productiemethode | Ideaal luchtstromingsscenario |

|---|---|---|

| Plaat Fin | Afschuinen of extruderen | Lineaire, geforceerde luchtstroom |

| Pin Vin | Koudsmeden of machinaal bewerken | Luchtstroom in meerdere richtingen |

| Uitlopende vin | Koud smeden | Beperkte verticale hoogte |

Elk type biedt verschillende voordelen, afhankelijk van de beschikbare ruimte en de ventilatorconfiguratie. Laten we eens kijken hoe deze geometrieën functioneren in praktische toepassingen.

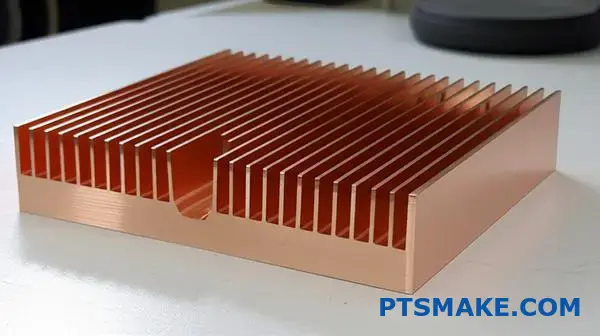

Plaat Fin koperen koellichamen

Dit zijn de meest traditionele structuren die we tegenkomen. Ze bestaan uit rechte, doorlopende muren die langs de basis lopen.

We gebruiken meestal skivingtechnologie om deze te produceren. Deze methode maakt dunnere vinnen en een hogere dichtheid mogelijk dan extrusie.

De luchtstroomkarakteristiek is strikt lineair. Om effectief te werken moet de lucht direct door de kanalen stromen. Deze structuur biedt een lage hydraulische weerstand, maar vereist een gerichte luchtstroom.

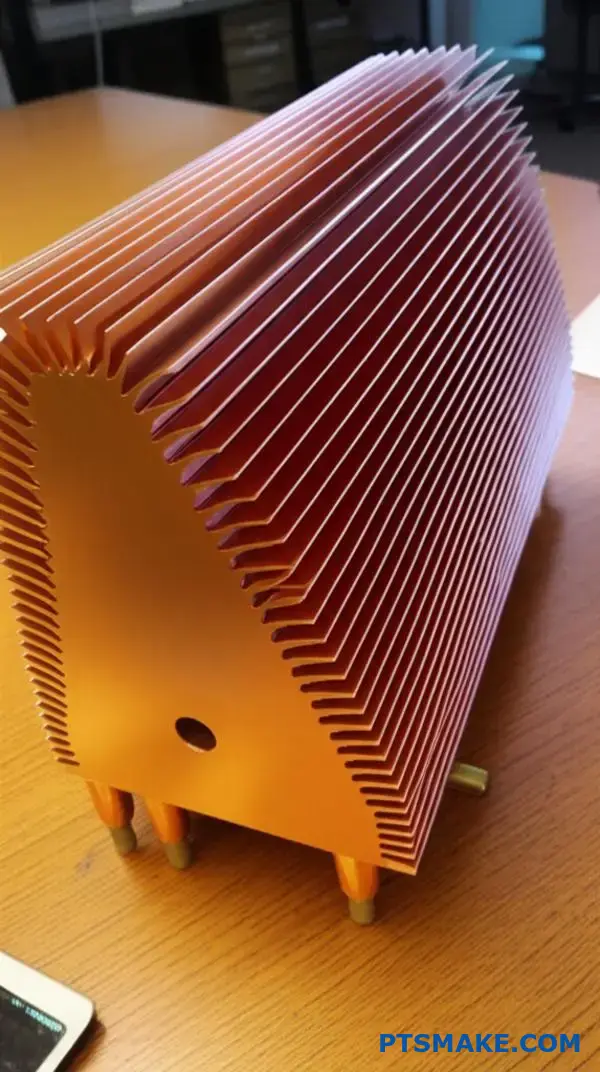

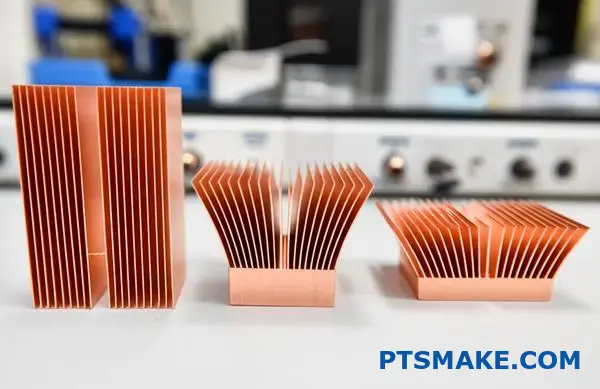

Pin Fin koperen koellichamen

In plaats van doorlopende wanden gebruikt dit ontwerp een reeks individuele pinnen. Deze pinnen kunnen cilindrisch, vierkant of elliptisch zijn.

Uit onze ervaring met koudgesmede projecten blijkt dat pin vinnen uitstekend geschikt zijn voor omgevingen met een onvoorspelbare luchtstroom. De lucht kan de matrix vanuit elke richting binnenkomen.

Deze geometrische opstelling bevordert een aanzienlijke turbulentie10 rond de pennen. Hoewel dit de drukval verhoogt, verbetert het vaak de warmteoverdracht in omgevingen met lage snelheden.

| Kenmerk | Plaat Fin | Pin Vin |

|---|---|---|

| Luchtstroompad | Recht kanaal | Geschikt voor cross-flow |

| Drukval | Laag | Matig tot hoog |

| Productie | Skiving komt vaak voor | Smeden is gebruikelijk |

Uitlopende vinnen

Dit is een variatie op de pinvin. De pinnen spreiden naar buiten als ze uit de basis komen.

Deze structuur vergroot het oppervlak aan de bovenkant van het koellichaam. We raden dit ontwerp aan als de verticale ruimte krap is, maar er voldoende horizontale ruimte is om te benutten.

Het kiezen van het juiste structurele type is cruciaal voor thermisch beheer. Platenvinnen zijn het beste voor lineaire luchtstroming, terwijl pinvinnen veelzijdigheid bieden met omnidirectionele luchtinvoer. Uitlopende lamellen lossen ruimtebeperkingen op door het oppervlak te maximaliseren. Door de geometrie van het koperen koellichaam af te stemmen op uw luchtstroomstrategie, bent u verzekerd van optimale koeling.

Hoe beïnvloedt de geometrie van de vinnen de koelefficiëntie?

De geometrie van vinnen is het hart van thermisch beheer. Wanneer we een krachtige koperen koellichaam, We vormen niet alleen metaal. We beheren de luchtstroom en warmteafvoer strikt om betrouwbaarheid te garanderen.

Bij PTSMAKE richten we ons tijdens de ontwerpfase op vier kritische dimensies.

Belangrijke geometrische parameters

| Parameter | Functie | Invloed op koeling |

|---|---|---|

| Hoogte | Vergroot het totale oppervlak | Kan lucht blokkeren in krappe ruimtes |

| Dikte | Geleidt warmte naar boven | Voegt gewicht en materiaalkosten toe |

| Standplaats | Breedte luchtstroomkanaal | Balanceert drukval |

| Profiel | Vormoptimalisatie | Beïnvloedt het ontstaan van turbulentie |

Als je deze parameters goed instelt, overleeft je apparaat de thermische stress. Het is een delicate evenwichtsoefening tussen fysieke grootte en aerodynamische prestaties.

Meer oppervlakte betekent over het algemeen een beter koelpotentieel. Het simpelweg strakker inpakken van lamellen leidt echter vaak tot een afnemend rendement.

De oppervlakteval

Als de lamellen te dicht op elkaar zitten, neemt de tegendruk aanzienlijk toe. De systeemventilator heeft moeite om lucht door de dichte array te persen.

In onze testresultaten op PTSMAKE ontdekten we dat een optimale tussenruimte cruciaal is. Je hebt genoeg ruimte nodig zodat de lucht vrij kan bewegen zonder dat het systeem verstikt.

Luchtstroomweerstand beheren

Wanneer lucht over een vlak oppervlak beweegt, heeft het de neiging om te blijven hangen. Hierdoor ontstaat een stilstaande luchtlaag die de warmte isoleert in plaats van afvoert.

Dit fenomeen is nauw verbonden met de hydraulische diameter11. Het bepaalt hoe effectief de kanaalgeometrie is voor vloeistofstroming.

De stroom verstoren

We ontwerpen vinprofielen speciaal om deze isolatielaag te doorbreken. Het gebruik van gekartelde of pinvinnen creëert de nodige turbulentie.

| Ontwerpdoel | Mechanisme | Resultaat |

|---|---|---|

| Verstoring | Verbreek laminaire stroming | Hogere warmteoverdrachtscoëfficiënt |

| Optimalisatie | Uitgebalanceerde vin pitch | Minder ventilatorgeluid en -snelheid |

Turbulentie mengt koele lucht met de hete oppervlaktelaag. Dit verbetert de thermische efficiëntie aanzienlijk in vergelijking met de gladde laminaire stroming in basisontwerpen.

Complexe geometrieën in CNC-bewerking stellen ons in staat om dit effect te maximaliseren. We zorgen ervoor dat de koperen koellichaam presteert efficiënt, zelfs onder zware thermische belastingen.

Het in evenwicht brengen van vinhoogte, -dikte en -steek is essentieel voor optimale thermische prestaties. We moeten een maximaal oppervlak inruilen voor voldoende luchtstroming om te voorkomen dat het systeem verstikt. Inzicht in de stromingsdynamica stelt ons in staat om efficiënte koperen koellichaam oplossingen die de betrouwbaarheid behouden.

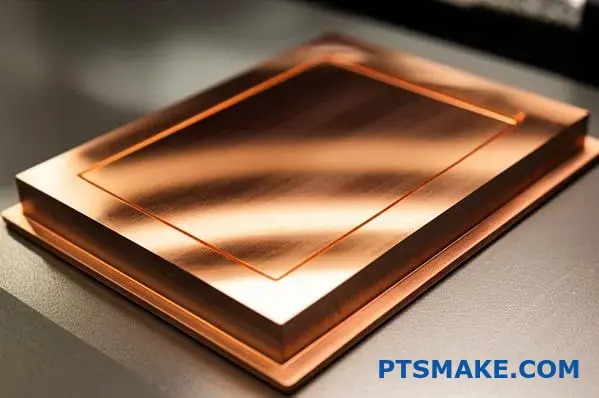

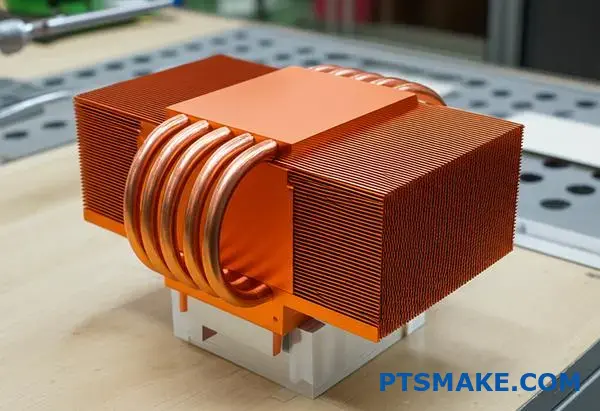

Wat zijn hybride koellichamen en hun structurele doel?

Bij het aanpakken van koelingsuitdagingen met hoge prestaties staan we vaak voor een dilemma wat betreft materiaal. Zuiver koper is zwaar, terwijl zuiver aluminium niet snel genoeg is.

De oplossing ligt in hybride ontwerpen.

Deze koellichamen zijn meestal voorzien van een koperen bodemplaat verbonden met aluminium vinnen. Deze structuur maakt gebruik van de sterke punten van beide metalen om het thermisch beheer te optimaliseren.

Zo hebben we de rollen verdeeld:

| Component | Materiaal | Primaire functie |

|---|---|---|

| Basisplaat | Koper | Snelle warmteabsorptie en -verspreiding |

| Koelvinnen | Aluminium | Warmteafvoer en gewichtsvermindering |

Door koper alleen daar te plaatsen waar de warmtestroom het grootst is, maximaliseren we de efficiëntie zonder onnodige massa toe te voegen.

De warmtestroom is het sterkst direct boven de processor of stroombron.

In onze projecten bij PTSMAKE merken we dat een massief aluminium blok vaak een "hot spot" creëert omdat het de energie niet snel genoeg kan verplaatsen.

Dit is waar de koperen basis uitblinkt.

Het trekt snel warmte weg van de bron en verspreidt deze lateraal over een groter gebied.

Als de warmte eenmaal verdeeld is, wordt zwaar koper overbodig.

We schakelen over op aluminium vinnen voor de dissipatiefase.

Aluminium is lichter en goedkoper, waardoor we de vindichtheid kunnen verhogen zonder de koperen koellichaam montage te zwaar om te monteren.

Structurele integriteit en hechting

Het verbinden van deze twee verschillende metalen is de echte productie-uitdaging.

Als de verbinding zwak is, dalen de thermische prestaties onmiddellijk.

We analyseren vaak de thermische diffusie12 van het basismateriaal om er zeker van te zijn dat het overeenkomt met de intensiteit van de toepassing.

Hier volgt een vergelijking van de assemblagemethoden die we gebruiken:

| Methode | Hechtsterkte | Thermische overdracht | Kostenfactor |

|---|---|---|---|

| Solderen | Hoog | Goed | Matig |

| Epoxy verlijming | Laag | Slecht | Laag |

| Swaging | Zeer hoog | Uitstekend | Matig |

Voor ruwe omgevingen wordt vaak de voorkeur gegeven aan swaging.

Het maakt gebruik van mechanische kracht om de aluminium vinnen in de groeven van de koperen basis te vergrendelen.

Dit elimineert het risico dat soldeerverbindingen defect raken bij thermische cycli, waardoor betrouwbaarheid op lange termijn gegarandeerd is.

Hybride koellichamen combineren een koperen basis voor snelle verspreiding met aluminium vinnen voor efficiënte dissipatie. Deze structuur optimaliseert het thermische pad en vermindert het gewicht en de materiaalkosten aanzienlijk in vergelijking met massief koperen oplossingen, op voorwaarde dat de bindingsmethode een lage thermische weerstand garandeert.

Hoe zijn heat pipes structureel geïntegreerd en waarom?

In de industrie voor thermisch beheer worden heat pipes vaak "hittesupergeleiders" genoemd. Ze verplaatsen thermische energie veel sneller dan massief metaal alleen.

Bij PTSMAKE integreren we ze zorgvuldig om hun efficiëntie te maximaliseren.

Meestal maken we precieze groeven in een koperen koellichaam basis. De buizen zitten vlak in deze kanalen.

| Component | Functie |

|---|---|

| Warmtepijp | Snel transport in de dampfase |

| Koperen voet | Interface met de warmtebron |

| Groove | Vergroot contactoppervlak |

Deze opstelling zorgt ervoor dat de warmte de bron onmiddellijk verlaat. Het lost de vertraging op die vaak optreedt bij pure geleidingsmethoden.

Het inbeddingsproces

Structurele integratie begint met CNC precisiebewerking. We snijden kanalen in het koperblok die perfect passen bij de radius van de pijp.

Als de pasvorm los is, zijn luchtgaten funest voor de prestaties.

We brengen een dunne laag hooggeleidend soldeer aan. Daarna drukken we de buizen op hun plaats onder gecontroleerde hitte.

Afstandslimieten overwinnen

Massief koper is uitstekend, maar het heeft moeite om warmte meer dan een paar centimeter efficiënt te verplaatsen.

Warmtebuizen gebruiken capillaire werking13 intern om vloeistof te laten circuleren. Hierdoor kunnen we warmte verplaatsen naar een verder van de processor afgelegen lamellenstapel.

| Integratiemethode | Beste gebruikscasus | Voordeel |

|---|---|---|

| Directe aanraking | Budget koelers | Lage kosten, goede prestaties |

| Gesoldeerde basis | Hoogwaardige | Maximale thermische overdracht |

| Epoxy verlijming | Toepassingen voor lage temperaturen | Eenvoudige montage, minder stress |

Waarom structuur belangrijk is

In onze tests op PTSMAKE presteert een gesoldeerde verbinding aanzienlijk beter dan een droge perspassing.

Het soldeer overbrugt microscopische onvolkomenheden tussen de buis en de basis. Dit creëert een ononderbroken thermisch pad.

Zonder deze hechte integratie gaat het "supergeleider"-effect verloren aan het grensvlak.

Kort samengevat fungeren heat pipes als supersnelwegen voor thermische energie. Door ze in nauwkeurige groeven in een koperen koellichaam, overwinnen we de afstandsbeperkingen van vaste geleiding. Hierdoor bereikt de warmte onmiddellijk de koelribben voor een effectieve afvoer.

Wat is de structuur van een koperdampkamer?

Zie een dampkamer als een vlakke, tweedimensionale versie van een standaard heat pipe.

Bij PTSMAKE beschrijven we het vaak aan onze klanten als de ultieme warmtespreider voor kleine ruimtes.

De kernstructuur bestaat uit drie hoofdcomponenten binnen een vacuüm afgesloten koperen omhulsel.

Deze onderdelen werken samen om een hoge warmtestroom efficiënt te beheren.

| Component | Functie | Materiaal |

|---|---|---|

| Envelop | Onderhoudt vacuüm en draagt warmte over | Zuurstofvrij koper |

| Lont | Transporteert vloeistof via capillaire werking | Gesinterd koperpoeder |

| Werkvloeistof | Absorbeert latente warmte en geeft deze weer af | Gedeïoniseerd water |

Deze opstelling creëert een volledig afgesloten systeem.

Het zorgt ervoor dat de warmte zich vrijwel onmiddellijk gelijkmatig over de X- en Y-as verspreidt.

Het koperen omhulsel zorgt voor duurzaamheid terwijl de interne mechanismen de thermische belasting aan kunnen.

Het mechanisme van faseverandering

Wanneer een warmtebron in contact komt met de basis, verdampt de vloeistof op de hete plek onmiddellijk.

Deze damp vult de kamer en gebruikt het volledige volume om warmte te verspreiden.

Het is veel beter dan geleiding door massief koper.

In onze tests op PTSMAKE zien we een bijna onmiddellijke temperatuurnivellering.

Dit proces transformeert een puntwarmtebron in een uniform veld.

Structurele integriteit en prestaties

De interne lontstructuur is cruciaal voor de prestaties.

Het bestaat meestal uit gesinterd koperpoeder om het oppervlak te maximaliseren.

Deze structuur ondersteunt de dunne wanden tegen de atmosferische druk.

Het drijft de vloeistof ook terug naar de warmtebron.

Deze continue cyclus zorgt voor een snelle koeling van krachtige componenten.

| Functie | Massief Koper | Dampkamer |

|---|---|---|

| Warmtetransport | Alleen geleiding | Faseverandering + Geleiding |

| Verspreidingsrichting | Lineair (warm naar koud) | In meerdere richtingen (2D) |

| Thermische weerstand | Hoog | Extreem Laag |

Thermisch evenwicht bereiken

Het doel van deze structuur is om Isothermisatie14 over het basisoppervlak.

Dit zorgt ervoor dat de aangesloten vinnen een gelijkmatige warmtebelasting krijgen.

Het elimineert hotspots die typisch zijn voor elektronica met een hoge dichtheid.

We gebruiken koper vanwege de mechanische sterkte en de compatibiliteit met water.

Daarom raden we deze betrouwbaarheid aan voor kritieke hardware, zoals een speciaal koperen koellichaam.

Samengevat bestaat een koperen dampkamer uit een vacuüm afgesloten omhulsel, een gesinterde lont en een werkvloeistof. Deze structuur maakt een snelle warmteoverdracht door faseverandering mogelijk en zorgt voor een superieure laterale verspreiding in vergelijking met massief metaal. Het is de ideale oplossing voor het beheren van een hoge warmtestroom in compacte apparaten.

Hoe worden koperen koellichamen ingedeeld op basis van hun doeltoepassing?

Wanneer ik een koperen koellichaam categoriseer, is kijken naar de eindtoepassing de meest praktische methode.

Verschillende industrieën vragen om specifieke thermische eigenschappen en productietoleranties.

We groeperen ze over het algemeen in vier hoofdcategorieën op basis van wat ze koelen.

Hier volgt een uitsplitsing van deze primaire groepen:

| Toepassing | Typisch onderdeel | Belangrijkste doel |

|---|---|---|

| Computer | CPU/GPU | Vermindering hotspot |

| Verlichting | Krachtige LED | Onderhoud van lumen |

| Stroom | IGBT / MOSFET | Gelijkmatige dissipatie |

| Telecom | Basisstations | Betrouwbaarheid |

Bij PTSMAKE zien we hoe deze verschillende behoeften het fabricageproces dicteren, van snijden tot CNC-precisiebewerking.

Voor computertoepassingen zoals CPU's en GPU's is de thermische uitdaging extreme vermogensdichtheid op een zeer klein oppervlak.

We gebruiken hier vaak koperen bodems in combinatie met heat pipes of dampkamers.

Het belangrijkste doel is om de warmte snel weg te leiden van de siliciummatrijs.

LED's met een hoog vermogen hebben te maken met een iets ander probleem wat betreft levensduur.

Om kleurverschuivingen of voortijdig falen te voorkomen, moeten de temperaturen bij de laspunten laag worden gehouden.

We maken hiervoor vaak koperen koellichamen met pennen om het oppervlak te maximaliseren in natuurlijke convectieopstellingen.

Vermogenselektronica, zoals IGBT's en MOSFET's, genereren een enorme totale warmtelast in plaats van alleen geconcentreerde plekken.

Vloeibare koude platen of zware koperen vinnen zijn veelvoorkomende oplossingen in onze productielijn.

Telecommunicatieapparatuur vereist langdurige betrouwbaarheid in zware buitenomgevingen.

We ontwerpen deze voor minimaal onderhoud en vermijden vaak actieve ventilatoren.

Een belangrijk concept voor al deze toepassingen is weerstand tegen thermische verspreiding15.

Koper blinkt uit in het minimaliseren van deze weerstand in vergelijking met aluminium, wat essentieel is voor onderdelen met hoge prestaties.

| Toepassing | Ontwerp | Thermische uitdaging |

|---|---|---|

| CPU/GPU | Dampkamers | Hoog Watt/cm² |

| LED | Vinnen | Natuurlijke convectie |

| Vermogenselektronica | Gebonden vinnen | Hoog Totaal Wattage |

| Telecom | Dikke basis | Milieublootstelling |

In onze testresultaten leidt het verwaarlozen van de specifieke toepassingsomgeving vaak tot suboptimale koelprestaties.

Het classificeren van koperen koellichamen per toepassing onthult verschillende ontwerpprioriteiten. Of het nu gaat om de hoge dichtheid van CPU's of de betrouwbaarheid van telecomapparatuur, de productiebenadering moet worden aangepast. Inzicht in deze specifieke thermische uitdagingen zorgt ervoor dat het uiteindelijke component in de praktijk correct functioneert.

Wie zijn de belangrijkste spelers op de markt van koperen koellichamen?

Om de markt voor thermische oplossingen te kunnen navigeren, moet je de verschillende rollen van de verschillende fabrikanten begrijpen.

Een koperen koellichaam is geen standaardproces.

Onze ervaring bij PTSMAKE is dat het kiezen van het verkeerde type leverancier vaak leidt tot een verkeerde engineering.

We categoriseren het landschap om u te helpen de juiste partner te vinden voor uw specifieke volume en technische behoeften.

| Leverancierscategorie | Primaire focus | Ideaal voor |

|---|---|---|

| Wereldwijde OEM's | Standaardisatie voor grote volumes | Consumentenelektronica, serverparken |

| Enthousiaste merken | Prestaties detailhandel | PC Gamen, Zelfbouw |

| Aangepaste specialisten | Precisie en flexibiliteit | Industrieel, medisch, ruimtevaart |

De industriële reuzen

Grote conglomeraten zoals Boyd (voorheen Aavid) bepalen het landschap van grote volumes.

Ze hebben een enorme capaciteit voor standaard extrusies en gestanste onderdelen.

Uit de feedback van onze klanten blijkt echter dat deze giganten vaak moeite hebben met de flexibiliteit die nodig is voor middelgrote maatwerkprojecten.

Hun enorme schaal geeft voorrang aan orders van miljoenen stuks boven gespecialiseerde ontwerpaanpassingen.

Leiders in consumentenprestaties

Merken als Noctua en Cooler Master zijn bekende namen in de pc-wereld.

Ze stimuleren innovatie in stille koeling en esthetische ontwerpen.

Hoewel hun engineering uitmuntend is, verkopen ze eindproducten voor de detailhandel, geen productiediensten.

Je kunt ze meestal niet inhuren om een onderdeel op maat te maken voor een medisch apparaat.

De cruciale rol van aangepaste fabrikanten

Dit is de sector waarin PTSMAKE samenwerkt met andere precisiewerkplaatsen.

We richten ons op het vertalen van complexe tekeningen naar de fysieke werkelijkheid met behulp van hoogwaardig koper.

Bijvoorbeeld een gootsteen produceren die een specifieke dampkamer16 vereist krappe CNC-toleranties die producten uit de detailhandel niet bieden.

Uit onze interne testvergelijkingen blijkt dat op maat gemaakte spoelbakken betere contactoppervlakken bieden voor gespecialiseerde industriële toepassingen.

Vergelijking van inkoopmogelijkheden

| Vereiste | Wereldwijde OEM | Consumenten Merk | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Aangepaste geometrie | Beperkt | Geen | Volledige capaciteit |

| Doorlooptijd | Lang | Onmiddellijk (detailhandel) | Flexibel/Snel |

| MOQ | Zeer hoog | Enkele eenheid | Laag naar hoog |

Het is van vitaal belang om het verschil te begrijpen tussen OEM's voor de massamarkt, consumentenmerken voor de detailhandel en fabrikanten op maat. Terwijl consumentenmerken uitstekende kant-en-klare koelers bieden, hebben industriële toepassingen meestal de precisie en flexibiliteit van een klantspecifieke partner nodig om effectief te voldoen aan specifieke ontwerpvereisten voor koperen koellichamen.

Hoe ontwerp je een custom koellichaam voor maakbaarheid (DFM)?

Het ontwerpen van een hoogwaardige thermische oplossing is slechts de helft van de strijd. De echte uitdaging ligt vaak in het produceerbaar maken zonder de bank te breken. Bij PTSMAKE zie ik vaak ontwerpen die theoretisch perfect zijn, maar praktisch onmogelijk om te produceren.

A koperen koellichaam superieure thermische geleidbaarheid bieden. Maar als de geometrie de DFM-principes negeert, rijzen de productiekosten de pan uit. We moeten een balans vinden tussen prestaties en procesmogelijkheden.

Belangrijkste DFM-overwegingen

| Functie | Waarom het belangrijk is |

|---|---|

| Afstand tussen de vinnen | Beïnvloedt de toegang tot de frees en de trillingen van het gereedschap. |

| Materiaal | Koper is moeilijker te bewerken dan aluminium. |

| Toleranties | Strakke specificaties verlengen de cyclustijd aanzienlijk. |

Optimalisatie per procestype

We moeten het ontwerp aanpassen aan de specifieke productiemethode. Voor CNC-bewerking zijn diepe en smalle kanalen de vijand. Ze veroorzaken klapperen van het gereedschap en breuk.

Uit onze testresultaten blijkt dat een vin-tot-spleet verhouding van minder dan 10:1 de meest consistente kwaliteit oplevert. Als je een hogere dichtheid nodig hebt, is machinale bewerking misschien niet de juiste weg.

Nuances voor smeden en afsnijden

Als we overgaan op koud smeden, kun je de trekhoek niet negeren. Een trekhoek van 1 tot 3 graden is essentieel om het onderdeel uit de matrijs te werpen. Anders slijt het gereedschap onmiddellijk.

Skiving maakt een hoge lameldichtheid mogelijk, maar de hardheid van het materiaal is van belang. De Modulus van Young17 van het materiaal beïnvloedt hoe dun de vinnen gesneden kunnen worden zonder dat ze omkrullen.

Praktische productielimieten

| Proces | Kritische DFM-regel | Typische beperking |

|---|---|---|

| CNC-bewerking | Vermijd scherpe hoeken aan de binnenkant. | Straal > Gereedschapsradius. |

| Koud smeden | Neem ontwerphoeken op. | Min 2° meestal vereist. |

| Duiken | Verhouding vinhoogte/dikte controleren. | De maximale verhouding varieert per materiaal. |

Vroegtijdig met ons samenwerken bespaart weken van revisies. We kunnen kleine aanpassingen aan de geometrie voorstellen die de cyclustijd drastisch verkorten terwijl de thermische prestaties behouden blijven.

Voor een succesvol ontwerp van een koellichaam moet de geometrie worden afgestemd op het fabricageproces. Of het nu gaat om machinale bewerking, smeden of skiving, het is van cruciaal belang om rekening te houden met fysieke beperkingen zoals toegang tot het gereedschap en ontwerphoeken. Vroegtijdige samenwerking zorgt ervoor dat uw thermische doelen efficiënt en betrouwbaar worden bereikt.

Wat zijn praktische methodes om koperoxidatie te voorkomen?

Koper biedt een ongelooflijke thermische geleidbaarheid, maar het heeft één grote zwakte: oxidatie. Bij blootstelling aan lucht verliest ruw koper snel zijn glans en prestaties. Bij PTSMAKE gebruiken we specifieke oppervlaktebehandelingen om dit tegen te gaan.

Het kiezen van de juiste methode hangt af van de behoeften van je toepassing. Hier volgt een snelle vergelijking van veelgebruikte oxidatiepreventiemethoden:

| Methode | Primair voordeel | Duurzaamheid |

|---|---|---|

| Nikkel-elektrolytisch | Hoge corrosiebestendigheid | Hoog |

| Duidelijke passivering | Behoudt uiterlijk | Medium |

| Vergulden | Uitstekend geleidingsvermogen | Hoog |

Elektrolytisch vernikkelen

Voor een krachtige koperen koellichaam, Elektrolytisch vernikkelen is vaak onze beste aanbeveling. In tegenstelling tot galvaniseren wordt metaal bij dit proces chemisch afgezet. Het creëert een uniforme dikte, zelfs op complexe geometrieën met interne kanalen.

Het biedt een volledig soldeerbaar oppervlak. Dit is cruciaal voor elektronische componenten die gemonteerd moeten worden. Het biedt ook robuuste bescherming tegen ruwe omgevingen met een hoge vochtigheidsgraad.

Heldere antitarneercoatings

Als je de voorkeur geeft aan de natuurlijke uitstraling van koper, is organische passivering een effectief alternatief. Deze dunne laag voorkomt aantasting zonder de afmetingen significant te veranderen.

Het biedt echter minder fysieke bescherming dan nikkel. Onze ervaring is dat dit beter geschikt is voor onderdelen die niet worden blootgesteld aan schurende omstandigheden.

De prestatie-afweging

Het toevoegen van elke laag introduceert een technische uitdaging. Je voegt in wezen een barrière toe tussen de warmtebron en het koelmedium. Dit zorgt voor een lichte toename in interfaciale thermische weerstand18.

In onze tests op PTSMAKE is deze impact meestal verwaarloosbaar in vergelijking met de voordelen. De onderstaande tabel laat deze balans zien:

| Functie | Geplateerd oppervlak | Naakt Koper |

|---|---|---|

| Thermische overdracht | Iets lager | Maximaal |

| Oxidatierisico | Zeer laag | Zeer hoog |

| Betrouwbaarheid op lange termijn | Uitstekend | Slecht |

We vinden dat de levensduur van het onderdeel zwaarder weegt dan het fractionele verlies in thermische efficiëntie. Onbeschermd koper degradeert, wat uiteindelijk hoe dan ook ten koste gaat van de prestaties.

Om oxidatie te voorkomen moet een evenwicht worden gevonden tussen bescherming en thermische prestaties. Coatings zoals elektrolytisch nikkel of passivering voegen minimale weerstand toe, maar zijn essentieel voor duurzaamheid. Voor elke koperen koellichaam, Deze behandelingen zorgen ervoor dat het onderdeel gedurende zijn hele levensduur betrouwbaar functioneert zonder achteruit te gaan.

Casestudie: Koel een CPU van 250 W in een Small Form Factor PC.

Het proppen van een 250W CPU in een Small Form Factor (SFF) chassis is een thermische nachtmerrie. Standaard koelmethoden schieten hier simpelweg tekort.

Bij PTSMAKE benaderen we deze uitdaging door prioriteit te geven aan warmtefluxbeheer. Door ruimtebeperkingen kunnen we niet vertrouwen op het luchtvolume alleen.

De thermische uitdaging matrix

| Parameter | Standaard pc | SFF PC Vereisten |

|---|---|---|

| Ruimte | Ruim | Ernstig beperkt |

| Luchtstroom | Hoog volume | Hoge druk |

| Materiaal | Aluminium/Hybride | Volledig koper |

We moeten een hoge dichtheid koperen koellichaam in combinatie met geavanceerde technologie voor fase-uitwisseling. Dit zorgt voor een snelle warmteoverdracht weg van de matrijs.

De oplossing ontwikkelen

Om 250W in een kleine ruimte te kunnen verwerken, is een solide metalen basis onvoldoende. De warmtestroom is te geconcentreerd.

Tijdens onze tests ontdekten we dat een verdamperbasis onontbeerlijk is. Deze verspreidt de warmte veel sneller gelijkmatig over de vinnen dan massief koper.

Geometrie en productie van vinnen

We gebruiken de skivingtechnologie voor de vinnen. Met dit proces kunnen we dunnere vinnen maken met een hogere dichtheid dan bij extrusie.

| Component | Keuze | Rechtvaardiging |

|---|---|---|

| Basis | Dampkamer | Verspreidt onmiddellijk een hoge warmteflux. |

| Vinnen | Afgeschaafd koper | Maximaliseert oppervlakte in lage Z-hoogte. |

| Ventilator | Hoge statische druk | Stuwt lucht door dichte lamellenstapels. |

De rol van natuurkunde

De dampkamer vertrouwt op latente verdampingswarmte19 om energie te verplaatsen. Deze faseverandering is veel efficiënter dan alleen geleiding.

Thermisch Interface Materiaal (TIM)

Standaard vet voor de TIM breekt af bij deze temperaturen. We raden Honeywell PTM7950 of vloeibaar metaal aan.

Gebaseerd op eerdere projecten bij PTSMAKE, vermindert de toepassing van deze geavanceerde materialen de delta T aanzienlijk, waardoor de CPU niet afslaat.

Voor het succesvol koelen van een 250W CPU in een SFF-constructie is een holistische benadering nodig. Door een dampkamerbasis, koperen vinnen met een hoge dichtheid en ventilatoren met hoge statische druk te combineren, kunnen we geometrische beperkingen overwinnen. Dit zorgt voor betrouwbare prestaties, zelfs onder zware thermische belasting.

Scenario: Verlaag de kosten van je koellichaam met 30%. Wat zijn uw opties?

Het verlagen van je koellichaambudget met 30% is een gedurfd doel. Het vereist vaak een heroverweging van materialen of productieprocessen. Je hoeft de prestaties niet altijd volledig op te offeren om dit doel te bereiken.

Bij PTSMAKE onderzoeken we meestal drie specifieke hefbomen met onze klanten. We kijken naar materiaalruil, geometrische vereenvoudiging en het aanpassen van thermische limieten. Hier is een snelle uitsplitsing van deze strategieën op basis van onze ervaring.

| Strategie | Kosten | Prestatierisico |

|---|---|---|

| Materiaal Hybridisatie | Hoge reductie | Matig |

| Geometrische vereenvoudiging | Medium Vermindering | Laag |

| Thermisch budget verhogen | Lage Vermindering | Hoog |

De materiaalswitch: Hybride ontwerpen

Een solide koperen koellichaam biedt een ongeëvenaard geleidingsvermogen. Koper is echter zwaar en duur. Een slim alternatief is een hybride ontwerp. We stellen vaak een koperen basisplaat voor in combinatie met aluminium vinnen.

Hierdoor blijft de warmte zich snel verspreiden bij de warmtebron. Ondertussen voeren de aluminium vinnen de warmte efficiënt af naar de lucht. Deze combinatie verlaagt de materiaalkosten aanzienlijk zonder een enorme prestatiedaling.

Procesverandering: Van CNC naar smeden

Complexe geometrieën dwingen ons tot CNC-bewerking. Dit drijft de machinetijd op. Als je het vinontwerp vereenvoudigt, kunnen we overgaan op koud smeden.

Voor de productie van grote volumes verlaagt koud smeden de eenheidskosten drastisch in vergelijking met frezen. In eerdere tests hebben we bevestigd dat vereenvoudigde vinnen de luchtstroom in de meeste standaardchassis nog steeds effectief beheren.

| Functie | CNC-bewerking | Koud smeden |

|---|---|---|

| Kosten per eenheid | Hoger | Lager (bij volume) |

| Ontwerpvrijheid | Zeer hoog | Beperkt |

| Afwerking oppervlak | Uitstekend | Goed |

Het thermisch budget aanpassen

Soms zijn de hardwarebeperkingen te streng. Als je een iets hogere bedrijfstemperatuur toestaat, kun je het vereiste vinoppervlak verkleinen. Dit vermindert het materiaalgebruik.

U moet echter rekening houden met de thermische interfaceweerstand20. Door de limiet voor de junctietemperatuur met slechts 5°C te versoepelen, kun je misschien een kleiner, goedkoper koelerontwerp maken.

Om de kosten van 30% te verlagen is een evenwichtige aanpak nodig. Of je nu overstapt op een hybride koperen koellichaam ontwerp of overstappen op smeden, zijn er afwegingen. Wij helpen u bij deze keuzes om ervoor te zorgen dat de betrouwbaarheid hoog blijft terwijl de kosten dalen.

Hoe koel je een apparaat in een afgesloten, waterdichte behuizing?

Het afdichten van een apparaat om het waterdicht te maken creëert een ernstige thermische val. Standaard ventilatoren zijn hier nutteloos omdat er geen luchtuitwisseling is met de buitenlucht. Onze ervaring bij PTSMAKE is dat vertrouwen op interne luchtbeweging een vergissing is.

Je kunt niet hopen dat de hitte verdwijnt. De lucht binnenin werkt als een isolator, niet als een koelmiddel.

Waarom interne convectie mislukt

De statische luchtzak doodt de thermische overdracht. We hebben een fysieke brug nodig.

| Koelmethode | Open behuizing | Verzegelde behuizing |

|---|---|---|

| Luchtstroom | Hoog (Ventilatoren) | Nul |

| Hitte Ontsnappen | Directe convectie | Geleiding vereist |

| Risico | Stof/Water | Oververhitting |

We moeten warmte efficiënt verplaatsen zonder de doos te openen.

Om dit op te lossen, moeten we onze strategie veranderen. We gaan van convectie naar geleiding. Het doel is om de hete component fysiek direct te verbinden met de wand van de kast.

Het geleidende pad

We gebruiken vaak een aangepaste koperen koellichaam of een heat pipe. Koper is ideaal omdat het energie snel verplaatst. De warmte gaat van de printplaat naar het koperen blok. Daarna gaat de warmte direct naar de behuizing.

De buitenmuurstrategie

De behuizing zelf wordt de radiator. Als de behuizing van plastic is, is dit moeilijk omdat plastic isoleert. Metalen behuizingen werken hier het beste.

In eerdere onderzoeken in samenwerking met klanten ontdekten we dat het vergroten van het oppervlak aan de buitenkant van vitaal belang is. De buitenzijde van vinnen voorzien helpt aanzienlijk.

Materiaalvergelijking voor behuizingen

| Materiaal | Thermische geleidbaarheid | Geschikt voor verzegelde units |

|---|---|---|

| Kunststof | Laag | Slecht |

| Aluminium | Hoog | Goed |

| Koper | Zeer hoog | Uitstekend (maar zwaar) |

Er is hier een verborgen vijand. Hij heet interfaciale thermische weerstand21.

Zelfs met een koperen koellichaam houden kleine openingen warmte tegen. We gebruiken thermische pasta of pads om deze openingen op te vullen. Dit zorgt ervoor dat energie continu kan ontsnappen naar de omgeving.

Voor het koelen van afgedichte apparaten moet interne lucht worden omzeild. Je moet een solide geleidend pad creëren met materialen zoals een koperen koellichaam om warmte af te voeren naar de wand van de behuizing. Het externe oppervlak geeft deze energie vervolgens af aan de omgeving en fungeert als de uiteindelijke radiator.

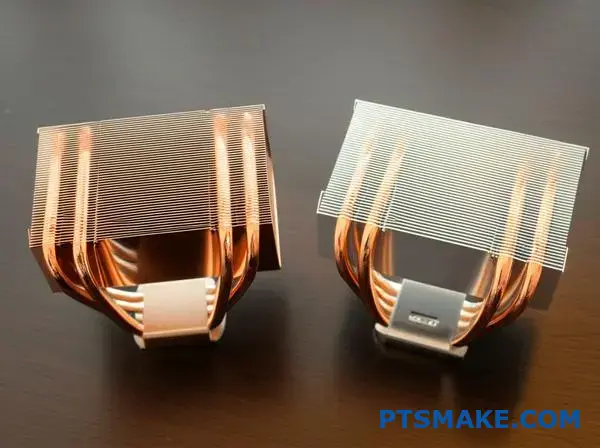

Analyseer twee concurrerende commerciële CPU-koelers (een koperen, een hybride).

We zien vaak twee verschillende benaderingen bij het koelen van hoge prestaties. De ene is gebaseerd op een pure koperen koellichaam ontwerp, terwijl de andere een hybride mix van materialen gebruikt.

Laten we eens kijken naar een uitsplitsing van twee marktleiders om te begrijpen waarom fabrikanten deze specifieke keuzes maken.

| Functie | Model Zuiver Koper | Hybride model (Cu + Al) |

|---|---|---|

| Thermische massa | Hoog | Laag tot gemiddeld |

| Kosten | Dure | Kosteneffectief |

| Doelgebruiker | Overklokkers | Algemene gamers |

Deze vergelijking laat zien hoe de materiaalkeuze direct de complexiteit van de productie en de uiteindelijke retailpositionering dicteert.

In ons lab op PTSMAKE hebben we de warmtepijpopstellingen ontleed. De koperen unit gebruikt zes pijpen van 6 mm, terwijl de hybride vier pijpen van 8 mm gebruikt.

De keuze gaat niet alleen over oppervlakte. Het gaat om het in evenwicht brengen van de interne Capillaire werking22 tegen de afstand die warmte moet afleggen.

| Component | Ontwerp Keuze | Implicaties voor de productie |

|---|---|---|

| Vinsteek | Dicht (Koper) | Ventilatoren met hogere statische druk vereist. |

| Vinsteek | Open (Hybride) | Zorgt voor een stillere luchtstroom bij lagere toerentallen. |

| Basisplaat | Spiegelglans | Verhoogt de cyclustijd aanzienlijk. |

Het koperen model heeft een dichte lamellenstapel. Dit vergroot het oppervlak, maar vereist een krachtige ventilator om de lucht erdoor te persen.

Het hybride model maakt daarentegen gebruik van een grotere tussenruimte. Deze beslissing verlaagt de materiaalkosten en maakt een stille werking mogelijk, wat een bredere markt aanspreekt.

Vanuit het oogpunt van machinale bewerking verschillen de montagemechanismen enorm. De zware koperen unit heeft een stalen achterplaat nodig om kromtrekken van het moederbord te voorkomen.

Dit zorgt voor een hogere materiaallijst. Omdat de hybride unit lichter is, zijn er geen eenvoudige drukpennen nodig, wat de montagetijd op de productielijn verkort.

Bij eerdere projecten op PTSMAKE hebben we ontdekt dat zware koperen ontwerpen vaak ruwweg 30% robuustere montagehardware vereisen dan hybride alternatieven.

We hebben geanalyseerd hoe een volledige koperen koellichaam geeft voorrang aan ruwe thermische capaciteit boven gewicht, wat een robuuste montage vereist. Het hybride ontwerp daarentegen brengt prestaties in balans met productiekosten, maakt gebruik van een grotere afstand tussen de lamellen voor akoestische voordelen en vereenvoudigt de assemblage voor een aantrekkelijk massaproduct.

Een nieuwe ontwerpinnovatie voorstellen voor een koperen koellichaam.

Standaard thermisch beheer stuit vaak op een muur wat betreft gewicht. Terwijl een koperen koellichaam superieure thermische geleiding biedt, maakt de hoge dichtheid het moeilijk om het te gebruiken in lichtgewicht toepassingen zoals robotica of ruimtevaart. We moeten meer doen dan alleen de dichtheid van de lamellen aanpassen.

Bij PTSMAKE geloven we dat de volgende sprong komt van het veranderen van de interne structuur zelf. We moeten overgaan van subtractief denken naar generatief ontwerpen.

De huidige beperking vs. innovatie

| Beperking | Traditioneel ontwerp | Voorgestelde innovatie |

|---|---|---|

| Meetkunde | Parallelle vinnen | Biomimetisch rooster |

| Luchtstroom | Laminair (Recht) | Turbulent (Gemengd) |

| Gewicht | Zwaar (stevige basis) | Lichtgewicht (hol) |

Deze benadering heeft als doel de thermische prestaties te behouden, maar de overtollige massa te verwijderen.

Om het gewichtsprobleem op te lossen zonder aan koelvermogen in te boeten, stel ik voor om een hybride productieproces te integreren. We kunnen CNC precisiebewerking voor de basis combineren met additieve productie voor de vinstructuur.

Hierdoor kunnen we een Drievoudig Periodiek Minimaal Oppervlak23 (TPMS) geometrie.

Het voordeel van TPMS-structuren

In tegenstelling tot standaard pennen of vinnen splitst deze geometrie de luchtstroom continu. Het creëert natuurlijke turbulentie. Deze turbulentie verstoort de grenslaag van lucht, die gewoonlijk als een isolator werkt.

In onze interne studies met ontwerppartners bleek dat deze structuur het effectieve oppervlak aanzienlijk vergroot binnen hetzelfde volume.

Vergelijking van structurele efficiëntie

| Metrisch | Koperen koellichaam met rechte vin | TPMS Rooster Koperen Koellichaam |

|---|---|---|

| Verhouding oppervlakte | 1:1 (Basislijn) | 3:1 (Verbeterd) |

| Luchtstroomweerstand | Laag | Matig |

| Warmteafvoer | Goed | Uitstekend |

Dit ontwerp is onmogelijk te bewerken met alleen traditioneel frezen. Maar door het koperen rooster te 3D-printen en het parallelle oppervlak CNC te bewerken voor vlakheid, krijgen we het beste van twee werelden.

Deze innovatie vermindert het totale gewicht van onderdelen met ongeveer 40%. Het transformeert de koperen koellichaam van een zwaar anker in een krachtige, lichtgewicht component die geschikt is voor dynamische hardware.

Door de geometrie te herzien, lossen we het inherente dichtheidsprobleem van koper op. We zijn overgestapt van standaard vinnen naar een wiskundige roosterstructuur, waardoor oppervlakte en gewicht worden geoptimaliseerd. Deze hybride benadering maakt gebruik van zowel CNC-precisie als additieve complexiteit voor superieur thermisch beheer.

Ontgrendel precisie koperen koellichaam oplossingen met PTSMAKE

Klaar om uw projecten te verhogen met hoogwaardige koperen koellichamen? Neem contact op met PTSMAKE's engineering experts voor een snelle offerte op maat gemaakte oplossingen, van prototypes tot volume productie. Ervaar betrouwbare service, nauwkeurige productie, en op tijd leveren - stuur uw RFQ vandaag en laten we uw verwachtingen overtreffen!

Klik hier om te begrijpen hoe de snelheid van warmteoverdracht samenhangt met materiaaldichtheid en specifieke warmtecapaciteit. ↩

Leer hoe dit natuurkundige principe de specifieke invloed van onzuiverheden op de geleidbaarheid van metalen berekent. ↩

Klik hier om te begrijpen hoe deze microscopische oppervlaktepieken de thermische contactweerstand en wrijving beïnvloeden. ↩

Klik hier om te leren hoe deze coëfficiënt wiskundig de efficiëntielimieten van je luchtstroomkoelingsstrategieën bepaalt. ↩

Klik hier om te leren hoe materiaaldichtheid en geleidbaarheid op elkaar inwerken om te bepalen hoe snel warmte zich verspreidt versus wordt opgeslagen. ↩

Klik hier om te lezen hoe het minimaliseren van deze weerstandswaarde de bedrijfstemperatuur van uw processor aanzienlijk verlaagt. ↩

Klik hier om te begrijpen hoe warmtebehandeling de sterkte van specifieke metaallegeringen drastisch verhoogt. ↩

Klik om te begrijpen hoe weerstand bij verbindingsvlakken de totale warmteafvoer en betrouwbaarheid beïnvloedt. ↩

Begrijp hoe het minimaliseren van voegbarrières de temperaturen aanzienlijk verlaagt en de algehele betrouwbaarheid van het systeem verbetert. ↩

Klik hier om te leren hoe chaotische luchtbeweging de grenslaag doorbreekt en de efficiëntie van de warmteoverdracht verbetert. ↩

Klik hier om te begrijpen hoe deze berekening helpt om de luchtstroom en koelprestaties in kleine ruimtes te optimaliseren. ↩

Klik hier om te begrijpen hoe deze fysische eigenschap de snelheid van warmteverspreiding binnen de basis bepaalt. ↩

Klik hier om te leren hoe vloeistoffen tegen de zwaartekracht in bewegen zonder pompen, zodat je apparaat in elke richting koel blijft. ↩

Lees hier hoe het bereiken van een gelijkmatige temperatuurverdeling de levensduur van gevoelige elektronische componenten aanzienlijk verlengt. ↩

Klik hier om te begrijpen hoe dit fenomeen de koelefficiëntie beïnvloedt en waarom koper beter omgaat met plaatselijke warmte dan aluminium. ↩

Ontdek hoe deze geavanceerde fase-uitwisselingstechnologie warmte aanzienlijk sneller verspreidt dan massief metaal voor kritieke onderdelen. ↩

Leer hoe materiaalstijfheid van invloed is op de precisie en stabiliteit van afgesneden vinnen tijdens de fabricage. ↩

Klik hier om te begrijpen hoe microscopische grenzen en coatinglagen de efficiëntie van de warmteoverdracht in uw ontwerp beïnvloeden. ↩

Klik hier om te begrijpen hoe mechanica met fase-uitwisseling de efficiëntie van warmteoverdracht in compacte ontwerpen drastisch verbetert. ↩

Klik hier om te begrijpen hoe oppervlaktecontact de warmteoverdracht en de algehele koelefficiëntie van het systeem beïnvloedt. ↩

Klik hier om te leren hoe microscopische openingen de koelefficiëntie verminderen en hoe u de juiste thermische interfacematerialen kunt kiezen. ↩

Klik hier om te begrijpen hoe vloeistofbewegingen in heatpipes de efficiëntie van warmteoverdracht kritisch beïnvloeden. ↩

Klik om te begrijpen hoe deze specifieke wiskundige geometrie het oppervlak maximaliseert voor een enorm verbeterde warmteoverdracht. ↩