Veel ingenieurs hebben moeite met het bereiken van een consistente, hoogwaardige, heldere geanodiseerde afwerking op aluminium onderdelen. Het proces lijkt eenvoudig, maar subtiele variabelen in de keuze van de legering, de voorbehandeling en de procescontrole kunnen het verschil maken tussen een schitterende, beschermende afwerking en een teleurstellend, streperig resultaat dat niet aan de specificaties voldoet.

Doorzichtig anodiseren is een elektrochemisch proces waarbij een transparante aluminiumoxidelaag op aluminiumoppervlakken wordt aangebracht, waardoor de corrosiebestendigheid en oppervlaktehardheid worden verbeterd en tegelijkertijd het natuurlijke uiterlijk van het metaal behouden blijft door gecontroleerde oxidatie in een zure elektrolyt.

Deze gids behandelt alles, van de keuze van de legering en procesvariabelen tot kwaliteitscontrole en praktische toepassingen. U leert hoe u de juiste afwerking voor uw project kunt specificeren, veelvoorkomende defecten kunt voorkomen en effectief kunt samenwerken met uw leverancier van anodisatie om de gewenste resultaten te bereiken.

Wat is het verschil tussen helder anodiseren en kleuren anodiseren?

Bij het kiezen van een afwerking voor aluminium onderdelen rijst vaak een vraag. Wat is het werkelijke verschil tussen helder en gekleurd anodiseren?

Het kernproces is vrijwel identiek. Maar de uiteindelijke doelstellingen zijn heel verschillend.

Het primaire doel

Doorzichtige anodisering heeft als doel het onderdeel te beschermen. Het verbetert de corrosiebestendigheid en behoudt tegelijkertijd de natuurlijke metalen uitstraling van het aluminium.

Kleuranodiseren voegt een visueel element toe. Hierbij wordt kleurstof gebruikt om een specifieke kleur te verkrijgen voor branding of functionele codering.

Hier volgt een kort overzicht van hun belangrijkste doelen.

| Anodiseren Type | Primair doel | Esthetisch resultaat |

|---|---|---|

| Helder Anodiseren | Bescherming, duurzaamheid | Natuurlijke metaalglans |

| Kleur Anodiseren | Bescherming, Esthetiek | Specifieke, consistente kleur |

Deze keuze hangt vaak af van het ontwerp en de functionele behoeften van uw product.

Beide processen beginnen met dezelfde elektrochemische stap. We creëren een duurzame, poreuze oxidelaag op het oppervlak van het aluminium. Deze laag is essentieel voor de beschermende eigenschappen van anodiseren. Het echte verschil ontstaat direct nadat deze laag is gevormd.

De verfstap: het belangrijkste verschil

Bij kleuranodiseren wordt het onderdeel ondergedompeld in een verfbad. Het poreuze anodische oxidelaag1 neemt de kleurstof op. Zo krijgen we die levendige, duurzame kleuren. De kleurdiepte kan worden geregeld door de onderdompelingstijd en de kleurstofconcentratie.

Na het verven wordt het onderdeel verzegeld. Deze cruciale stap sluit de poriën, waardoor de kleurstof permanent wordt vastgehouden. Hierdoor wordt de kleur een integraal onderdeel van het oppervlak.

Het pad voor heldere geanodiseerde onderdelen

Bij helder geanodiseerde onderdelen wordt het verfbad volledig overgeslagen. Nadat de oxidelaag is gevormd, gaan ze direct naar de afdichtingsfase. Dit proces dicht de ongekleurde, poreuze laag af.

Het biedt dezelfde uitstekende corrosie- en slijtvastheid. Maar het behoudt de ruwe, bewerkte uitstraling van het aluminium. Dit is vaak gewenst voor industriële of minimalistische ontwerpen.

De processtappen benadrukken deze ene, maar belangrijke variatie.

| Stap nummer | Helder anodisatieproces | Kleuranodisatieproces |

|---|---|---|

| 1 | Voorbehandeling (reinigen/etsen) | Voorbehandeling (reinigen/etsen) |

| 2 | Anodiseren (groei van de oxidelaag) | Anodiseren (groei van de oxidelaag) |

| 3 | Spoelen | Spoelen |

| 4 | Afdichting | Verven |

| 5 | - | Spoelen |

| 6 | - | Afdichting |

De keuze heeft invloed op zowel de esthetiek als de productietijd.

Het fundamentele verschil zit hem in één enkele stap. Bij helder anodiseren ligt de nadruk op bescherming, terwijl het natuurlijke uiterlijk van het metaal behouden blijft. Bij gekleurd anodiseren wordt een kleurstof toegevoegd om kleur in de oppervlaktelaag te verankeren voordat deze wordt verzegeld, waardoor zowel bescherming als een specifieke esthetiek wordt geboden.

Welke aluminiumlegeringen zijn het meest geschikt voor helder anodiseren?

Het kiezen van de juiste aluminiumlegering is cruciaal voor een succesvolle heldere geanodiseerde afwerking. De legeringselementen hebben een directe invloed op het uiteindelijke uiterlijk.

Elementen zoals koper en silicium zijn de belangrijkste boosdoeners. Ze kunnen na het anodiseren een troebele, grijze of gelige tint veroorzaken.

Daarom zijn sommige legeringen beter geschikt dan andere.

Geschiktheid van legeringen voor helder anodiseren

De 5xxx- en 6xxx-series zijn uitstekende keuzes. Ze produceren een werkelijk transparante en uniforme anodische laag.

De 2xxx- en 7xxx-series vormen echter een uitdaging. Hun hoge koper- en zinkgehalte leidt tot verkleuring.

Hier is een korte handleiding:

| Gelegeerde serie | Primair legeringselement | Geschiktheid voor helder anodiseren |

|---|---|---|

| 5xxx | Magnesium (Mg) | Uitstekend |

| 6xxx | Magnesium (Mg) & Silicium (Si) | Uitstekend |

| 2xxx | Koper (Cu) | Slecht / Uitdagend |

| 7xxx | Zink (Zn) | Slecht / Uitdagend |

Een diepere kijk op metallurgie

Het verschil zit hem in de structuur van het metaal. Bij ons werk bij PTSMAKE controleren we altijd eerst de materiaalspecificaties. Deze stap voorkomt dure fouten achteraf.

Uitdagende legeringen: 2xxx- en 7xxx-serie

Legeringen met een hoog kopergehalte (2xxx) of zinkgehalte (7xxx) zijn moeilijk. Deze elementen vormen een duidelijk intermetallische verbindingen2 binnen de aluminiummatrix.

Deze deeltjes anodiseren niet gelijkmatig met het omringende aluminium. Ze kunnen in een ander tempo anodiseren of helemaal niet. Dit resulteert in een ongelijkmatig, vaak verkleurd oppervlak. Zo wordt legering 2024 vaak dof grijs.

Uitstekende legeringen: 5xxx- en 6xxx-serie

Daarentegen zijn de legeringen uit de 5xxx- en 6xxx-serie ideaal voor een heldere geanodiseerde afwerking. Hun primaire elementen, magnesium en silicium, zijn beter oplosbaar in aluminium.

Dit zorgt voor een homogener materiaal. Tijdens het anodiseren groeit de oxidelaag gelijkmatig, wat resulteert in een heldere, consistente en beschermende afwerking. Om deze reden is de 6061-legering een populaire keuze.

| Legering Groep | Metallurgisch gedrag | Duidelijk geanodiseerd resultaat |

|---|---|---|

| Uitstekend (5xxx, 6xxx) | Legeringselementen zijn goed opgelost. | Uniforme, transparante oxidelaag. |

| Uitdagend (2xxx, 7xxx) | Vormt niet-uniforme intermetallische deeltjes. | Verkleurde, troebele of grijze afwerking. |

De keuze van de legering is de meest cruciale factor voor een hoogwaardige, heldere geanodiseerde afwerking. Legeringselementen zoals koper en zink veroorzaken verkleuring, terwijl de 5xxx- en 6xxx-series vanwege hun metallurgische eigenschappen de beste helderheid en consistentie bieden.

Wat zijn de belangrijkste eigenschappen van een heldere geanodiseerde afwerking?

Een heldere geanodiseerde afwerking doet meer dan alleen beschermen. Het verbetert de kern eigenschappen van aluminium fundamenteel. Dit proces creëert een ongelooflijk harde, beschermende aluminiumoxidelaag.

Deze laag is geen coating, maar maakt deel uit van het metaal. Het verbetert de prestaties van functionele onderdelen aanzienlijk.

Verbeterde corrosiebestendigheid

De aluminiumoxidelaag is chemisch stabiel. Deze laag fungeert als een krachtige barrière. Hierdoor wordt het onderliggende aluminium beschermd tegen vocht, zout en andere corrosieve elementen.

Verhoogde oppervlaktehardheid

Deze nieuwe laag is ook extreem hard. Deze eigenschap verhoogt direct de slijtvastheid en krasbestendigheid.

| Eigendom | Ruw aluminium | Helder geanodiseerd aluminium |

|---|---|---|

| Corrosie | Lage weerstand | Hoge weerstand |

| Hardheid | Zacht | Zeer moeilijk |

| Draag | Gevoelig voor krassen | Slijtvast |

Dit maakt het ideaal voor onderdelen die regelmatig in contact komen of worden gebruikt.

De magie achter deze voordelen is de aluminiumoxidelaag zelf. Deze laag wordt gecreëerd door middel van een elektrochemisch proces. Deze laag groeit in feite rechtstreeks uit het aluminium basisonderdeel.

Hoe de oxidelaag werkt

In tegenstelling tot verf kan het niet afbladderen of afschilferen. De laag is van nature poreus en heeft een zeer georganiseerde structuur. Na het hoofdproces dichten we deze poriën meestal af. Deze stap zorgt ervoor dat de beschermende eigenschappen behouden blijven.

In eerdere projecten bij PTSMAKE hebben we gezien hoe belangrijk een goede afdichting is. Deze zorgt voor maximale corrosiebestendigheid in veeleisende toepassingen.

Deze gecontroleerde oxidatie zorgt voor een oppervlak dat veel harder is dan het oorspronkelijke aluminium. De hardheid is te danken aan de dichte, kristallijne structuur., zeshoekige kolomstructuur3. Deze structuur is essentieel voor de duurzaamheid ervan.

Inzicht in diëlektrische sterkte

Een ander belangrijk voordeel is elektrische isolatie. Ruw aluminium is een uitstekende geleider. De aluminiumoxidelaag is echter een uitstekende elektrische isolator. Dit wordt hoge diëlektrische sterkte genoemd.

| Functie | Invloed op prestaties |

|---|---|

| Integrale laag | Schilfert of bladdert niet af |

| Verzegelde poriën | Maximaliseert de corrosiebestendigheid |

| Kristallijne structuur | Biedt een hoge hardheid en slijtvastheid |

| Oxide Natuur | Biedt uitstekende elektrische isolatie |

Deze eigenschap maakt een heldere geanodiseerde afwerking perfect voor elektronische behuizingen. Het kan kortsluiting voorkomen en gevoelige interne componenten beschermen.

De aluminiumoxidelaag biedt drie functionele voordelen. Het biedt uitzonderlijke corrosiebestendigheid, superieure oppervlaktehardheid voor bescherming tegen slijtage en betrouwbare elektrische isolatie, waardoor de duurzaamheid en prestaties van het onderdeel worden verbeterd.

Hoe wordt de ‘helderheid’ van de afwerking gedefinieerd en gecontroleerd?

Het bereiken van de perfecte helderheid in een afwerking is geen kwestie van geluk. Het is het resultaat van zorgvuldig gecontroleerde stappen. Het uiteindelijke resultaat hangt sterk af van het oppervlak van het ruwe materiaal.

Een onderdeel begint met een specifieke textuur. Denk aan gepolijst, geborsteld of mat.

Voorbehandeling bepaalt uiterlijk

Voor het anodiseren bereiden we het oppervlak voor. Chemische behandelingen kunnen het oppervlak etsen voor een matte uitstraling of het oppoetsen voor een reflecterende uitstraling. De keuze hier is cruciaal voor het uiteindelijke resultaat van het anodiseren.

| Voorbehandeling | Effect op het oppervlak | Resulterende helderheid |

|---|---|---|

| Chemisch etsen | Creëert micro-ruwheid | Verspreid, mat |

| Verhelderend | Maakt het oppervlak glad | Hoog, reflecterend |

Deze eerste fase legt de basis voor alles wat daarna volgt.

Echte helderheid is afhankelijk van twee factoren. De zuiverheid van de aluminiumoxidelaag en de textuur van het metaal eronder. Een onberispelijk substraat is de eerste stap.

De wetenschap achter de glans

Door het anodiseren ontstaat een transparante oxidelaag. Als deze laag zuiver en gelijkmatig is, is het oppervlak eronder duidelijk zichtbaar. Onzuiverheden of oneffenheden maken de afwerking troebel, waardoor deze er minder aantrekkelijk uitziet. Het uiteindelijke uiterlijk hangt sterk af van hoe het licht op het oppervlak valt, een principe dat bekend staat als spiegelende reflectie4.

Controle voor een perfecte afwerking

Bij PTSMAKE beheren we elke variabele. Dat begint bij het selecteren van de juiste aluminiumlegering. Sommige legeringen, zoals 6063, leveren een duidelijker afwerking op dan andere, zoals legeringen met een hoog siliciumgehalte.

We controleren ook nauwgezet de chemische voorbehandeling en de anodisatieparameters. Dit zorgt ervoor dat de oxidelaag perfect groeit. Consistente resultaten vereisen dit niveau van precisie.

| Controlefactor | Impact op duidelijkheid | De aanpak van PTSMAKE |

|---|---|---|

| Legeringkeuze | Hoog; sommige legeringen zijn helderder | Begeleid klanten naar optimale legeringen |

| Oppervlaktevoorbereiding | Hoog; bepaalt de textuur | Nauwkeurig geregelde chemische baden |

| Anodiseerproces | Hoog; beïnvloedt de zuiverheid van het oxide | Strikte parameterbewaking |

Door deze factoren te beheersen, kunnen we onze klanten elke keer weer een voorspelbare en hoogwaardige, heldere geanodiseerde afwerking leveren.

De helderheid van een afwerking is het resultaat van een zorgvuldig ontworpen proces, niet van toeval. Het is de som van een goed voorbereide ondergrond, een nauwkeurige voorbehandeling en een perfect gecontroleerd anodisatieproces. Het uiteindelijke resultaat is een directe weerspiegeling van de zorgvuldigheid waarmee elke fase van het productieproces wordt uitgevoerd.

De standaard waar iedereen naar verwijst: inzicht in MIL-A-8625

Als het gaat om helder anodiseren, staat één norm boven alle andere: MIL-A-8625.

Dit is een Amerikaanse militaire specificatie. Het is echter de feitelijke wereldwijde norm voor anodiseren. Het biedt een duidelijke, gemeenschappelijke taal.

Voor een heldere geanodiseerde afwerking richten we ons op twee belangrijke onderdelen. Dit zijn Type II en Klasse 1. Zo weten we zeker dat iedereen op dezelfde golflengte zit.

| Specificatie | Beschrijving | Algemeen gebruik |

|---|---|---|

| MIL-A-8625 | Militaire specificatie voor anodische coatings | Standaard industrie |

| Type II | Anodiseren met zwavelzuur | Decoratief & beschermend |

| Klasse 1 | Ongeverfd (natuurlijke afwerking) | Helder Anodiseren |

Dit kader voorkomt misverstanden. Het is cruciaal voor het behalen van consistente resultaten.

MIL-A-8625 is niet zomaar een document. Het vormt de basis voor duidelijke communicatie. Het neemt het giswerk uit het proces weg. Wanneer een ingenieur "helder geanodiseerd" specificeert, definieert deze norm wat dat in technische termen betekent.

Dit voorkomt kostbare fouten. Het zorgt ervoor dat het uiteindelijke onderdeel overeenkomt met het oorspronkelijke ontwerp. Bij PTSMAKE vertrouwen we dagelijks op deze norm.

Soorten anodische coatings

MIL-A-8625 beschrijft verschillende soorten coatings. Voor transparante afwerkingen richten we ons op type II. Hierbij wordt zwavelzuur gebruikt om een coating met een gemiddelde dikte te creëren. Dit is perfect voor corrosiebestendigheid en een strakke uitstraling.

Het verschilt van type III, of hardcoat-anodiseren. Type III creëert een veel dikkere, hardere laag voor toepassingen met hoge slijtage.

Soorten anodische coatings

De norm definieert ook twee klassen. Hier komt "duidelijk" om de hoek kijken.

- Klasse 1: Dit betekent dat de coating niet geverfd is. Het behoudt het natuurlijke, heldere uiterlijk van de anodische laag. Dit is de specificatie voor een echte heldere geanodiseerde afwerking.

- Klasse 2: Bij deze techniek worden kleurstoffen aan de coating toegevoegd nadat de elektrolytische passivering5 proces.

Hier is een eenvoudige uitsplitsing:

| Aanduiding | Betekenis | Resultaat |

|---|---|---|

| MIL-A-8625 Type II, Klasse 1 | Zwavelzuur, niet-gekleurd | De standaard heldere geanodiseerde afwerking. |

| MIL-A-8625 Type II, Klasse 2 | Zwavelzuur, gekleurd | Een gekleurde geanodiseerde afwerking. |

Het specificeren van "MIL-A-8625, Type II, Klasse 1" is dus de meest nauwkeurige manier om een standaard helder geanodiseerd onderdeel aan te vragen. Dit laat geen ruimte voor interpretatie.

Kortom, MIL-A-8625 is de essentiële norm. Door Type II voor het proces en Klasse 1 voor de afwerking te specificeren, wordt een hoogwaardige, niet-geverfde, heldere geanodiseerde coating gegarandeerd. Deze precisie is cruciaal voor voorspelbare productieresultaten, een principe dat we bij PTSMAKE nauwgezet volgen.

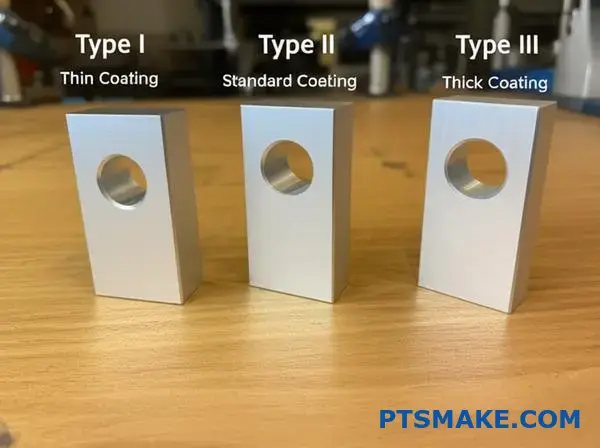

Wat zijn de belangrijkste soorten heldere anodiseringsprocessen?

Als we het hebben over helder anodiseren, is dat geen standaardproces. De industrienorm MIL-A-8625 beschrijft de belangrijkste soorten. Elk daarvan kan een heldere of doorschijnende afwerking opleveren.

Hun eigenschappen en beste toepassingen verschillen echter aanzienlijk. Het kiezen van de juiste is cruciaal voor de prestaties van uw onderdeel.

Laten we eens kijken naar de belangrijkste soorten die kunnen leiden tot een helder geanodiseerd coating.

| Anodiseren Type | Gebruikelijke naam | Belangrijkste kenmerken |

|---|---|---|

| Type I | Chroomzuur Anodiseren | Dunste film, behoudt vermoeiingssterkte |

| Type II | Zwavelzuur Anodiseren | Standaard decoratief, goede corrosiebestendigheid |

| Type III | Hardcoat anodiseren | Dikkste film, maximale hardheid |

Het begrijpen van de verschillen is essentieel om de juiste keuze voor uw project te maken. Bij PTSMAKE begeleiden we klanten dagelijks bij dit selectieproces. Het gaat om het vinden van een balans tussen esthetiek en functionele eisen.

Type II: De standaardkeuze

Type II, of zwavelzuuranodiseren, is het meest voorkomende proces voor decoratieve doeleinden. helder geanodiseerd afwerking. Het creëert een poreuze oxidelaag die een goede corrosiebestendigheid biedt. Het is perfect voor consumentenelektronica en architecturale componenten.

Type III: De duurzame optie

Type III, of hardcoat anodiseren, geeft voorrang aan functie boven vorm. Hoewel het vaak zwart wordt geverfd, is de natuurlijke staat een heldere, grijze of bronskleurige afwerking. De kleur hangt af van de aluminiumlegering en de dikte van de coating. Het belangrijkste voordeel is de extreme hardheid en slijtvastheid. Dit maakt het ideaal voor industriële onderdelen die aan hoge slijtage onderhevig zijn.

Type I: De keuze van de specialist

Type I, of chroomzuuranodiseren, produceert de dunste anodische film. Dit is van cruciaal belang voor onderdelen met nauwe toleranties en in lucht- en ruimtevaarttoepassingen. Het heeft een minimale invloed op de vermoeiingssterkte van het materiaal. Het proces maakt gebruik van een andere elektrolytische oplossing6 in vergelijking met type II en III.

Hier volgt een korte vergelijking op basis van onze projectervaring:

| Functie | Type I (chroomzuur) | Type II (zwavelzuur) | Type III (harde laag) |

|---|---|---|---|

| Typische dikte | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Primair gebruik | Lucht- en ruimtevaart, precisieonderdelen | Decoratief, algemeen gebruik | Onderdelen met hoge slijtage |

| Uiterlijk | Doorschijnend tot grijs | Duidelijk | Helder, grijs of brons |

De keuze voor het juiste heldere anodisatieproces – type I, II of III – hangt volledig af van de vereisten van uw toepassing, van esthetische aantrekkelijkheid tot extreme slijtvastheid. Elk type biedt een unieke balans van eigenschappen om ervoor te zorgen dat uw onderdeel presteert zoals bedoeld.

Hoe beïnvloeden verschillende legeringsseries het uiteindelijke uiterlijk?

Het kiezen van de juiste aluminiumlegering is cruciaal. Dit geldt met name voor een helder geanodiseerd afwerking. Het serienummer geeft aan wat er is gemengd. Deze toevoegingen veranderen het uiteindelijke uiterlijk.

De scheiding tussen helder en troebel

Sommige legeringen geven een heldere, ongerepte afwerking. Andere kunnen er gelig of grijs uitzien. Dit verschil is van fundamenteel belang voor uw ontwerpkeuze.

| Legering Groep | Typisch geanodiseerd uiterlijk |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Helder, Duidelijk |

| 2xxx, 7xxx | Geelachtig, grijsachtig, minder helder |

Het begrijpen van deze fundamentele scheiding is de eerste stap. Het helpt bij het managen van de verwachtingen ten aanzien van het uiterlijk van het eindproduct.

Het verschil zit hem in de chemie. Legeringselementen reageren op unieke wijze tijdens het anodiseren. Dit zorgt voor de visuele variaties.

Legeringen die ideaal zijn voor helder anodiseren

De 6xxx-serie, met name 6061 en 6063, is een populaire keuze. Bij PTSMAKE raden we deze vaak aan voor cosmetische onderdelen. Het magnesium- en siliciumgehalte zorgt voor een consistente, glanzende afwerking.

Ook de 5xxx-serie (magnesium) en de 3xxx-serie (mangaan) zijn zeer goed te anodiseren. De 1xxx-serie, die bijna uit puur aluminium bestaat, biedt de meest heldere afwerking.

Legeringen die uitdagingen vormen

De 2xxx- en 7xxx-series zijn een ander verhaal. Dit zijn zeer sterke legeringen. Ze worden vaak gebruikt voor constructiedelen waarbij het uiterlijk ondergeschikt is.

Het koper in legeringen uit de 2xxx-serie kan na anodiseren een gelige of zelfs bruinachtige tint veroorzaken. Het zink in legeringen uit de 7xxx-serie leidt vaak tot een grijsachtig of soms dofgeel uiterlijk. Deze elementen vormen microscopisch kleine intermetallische verbindingen7 die niet gelijkmatig anodiseren.

Hier volgt een meer gedetailleerde uitsplitsing op basis van onze projectervaring.

| Gelegeerde serie | Primair legeringselement | Gewoon helder geanodiseerd Resultaat | Beste gebruiksscenario voor uiterlijk |

|---|---|---|---|

| 1xxx | Geen (99%+ Al) | Uitzonderlijk helder, stralend | Decoratieve, reflecterende oppervlakken |

| 3xxx | Mangaan (Mn) | Zeer goede helderheid, helder | Algemeen gebruik, kookgerei |

| 5xxx | Magnesium (Mg) | Uitstekende helderheid, helder | Maritieme, architecturale onderdelen |

| 6xxx | Magnesium (Mg) & Silicium (Si) | Uitstekende helderheid, helder | Extrusies, cosmetische onderdelen |

| 2xxx | Koper (Cu) | Geelachtige/bruine tint, troebel | Niet voor cosmetische blanke afwerkingen |

| 7xxx | Zink (Zn) | Grijsachtig/geelachtig, troebel | Niet voor cosmetische blanke afwerkingen |

Daarom bespreken we altijd het eindgebruik met onze klanten. Zo zorgen we ervoor dat het gekozen materiaal zowel aan de mechanische als aan de esthetische eisen voldoet.

De keuze van de legering is niet onderhandelbaar voor het uiterlijk. Voor een heldere, helder geanodiseerd afwerking, blijf bij de 1xxx-, 3xxx-, 5xxx- of 6xxx-serie. De 2xxx- en 7xxx-serie zijn sterk, maar geven een gekleurd, minder helder resultaat.

Hoe worden veelvoorkomende defecten bij het anodiseren gecategoriseerd?

Om problemen effectief op te lossen, groeperen we defecten in categorieën. Zo kunnen we snel de oorzaak achterhalen. Dit voorkomt giswerk en bespaart tijd.

Het is van cruciaal belang om deze groepen te begrijpen. Dit vereenvoudigt de diagnose voor elk duidelijk geanodiseerd onderdeel. De belangrijkste categorieën hebben betrekking op het proces, de behandeling en het materiaal zelf.

Belangrijkste defectcategorieën

| Categorie | Bekende voorbeelden |

|---|---|

| Procesgerelateerd | Verbranding, zachte coating, putjes |

| Handling-gerelateerd | Krassen, rekken, vingerafdrukken |

| Materiaalgerelateerd | Strepen, verkleuring, bandvorming |

Het categoriseren van defecten stroomlijnt ons kwaliteitscontroleproces. Bij PTSMAKE gebruiken we dit raamwerk om ervoor te zorgen dat elk onderdeel aan de specificaties voldoet. Het is een praktische benadering van een complex proces.

Procesgerelateerde defecten

Deze problemen doen zich voor tijdens het anodiseren zelf. Factoren zoals een onjuiste temperatuur, stroomdichtheid of chemische concentraties zijn typische boosdoeners. Te veel stroom kan bijvoorbeeld het onderdeel "verbranden", waardoor een donker, ruw oppervlak ontstaat.

Handlinggerelateerde defecten

Deze treden op vóór of na het anodisatieproces. Krassen door onjuiste opslag of zichtbare rekmarkeringen zijn veelvoorkomende voorbeelden. Hoewel sommige rekmarkeringen onvermijdelijk zijn, is hun plaatsing van cruciaal belang en wordt deze vooraf met de klant gepland.

Materiaal-gerelateerde defecten

De ruwe aluminiumlegering kan ook gebreken vertonen. Problemen zoals extrusielijnen of variaties in de samenstelling van de legering kunnen zichtbaar worden na het anodiseren. Bepaalde onzuiverheden in het metaal, zoals intermetallische deeltjes8, kan putjes of kleine holtes veroorzaken. Daarom is materiaalkeuze vanaf het begin zo belangrijk.

| Oorzaak van defect | Primaire oorzaak | Diagnostische aanwijzing |

|---|---|---|

| Proces | Onjuiste tankparameters | Het defect is uniform of komt in een patroon voor in de hele batch. |

| Omgaan met | Fysiek contact | Willekeurige, niet-herhalende markeringen zoals krassen |

| Materiaal | Samenstelling van de legering/onzuiverheden | Volgt de materiaalkorrel of extrusierichting |

Het is van cruciaal belang om defecten in te delen in categorieën die verband houden met het proces, de behandeling en het materiaal. Dit biedt een logisch stappenplan voor het oplossen van problemen, waardoor snellere en nauwkeurigere oplossingen worden gegarandeerd voor het bereiken van een perfecte, heldere geanodiseerde afwerking. Deze systematische aanpak vermindert verspilling en verbetert de consistentie bij elk project.

Wat zijn de belangrijkste prestatie-indicatoren voor deze afwerking?

Een afwerking is meer dan alleen een mooi oppervlak. De echte waarde ervan ligt in de prestaties. We moeten ons baseren op objectieve gegevens, niet alleen op het uiterlijk.

Belangrijke meetgegevens leveren die informatie. Ze vertellen ons hoe een coating zich in de praktijk zal houden. Dit is cruciaal om de betrouwbaarheid te garanderen.

Kernkwaliteitskenmerken

We richten ons op vier belangrijke gebieden. Elk daarvan wordt gemeten met specifieke tests die aan de industrienormen voldoen. Dit garandeert consistente en betrouwbare resultaten voor elk onderdeel.

| Metrisch | Algemene test | Doel |

|---|---|---|

| Dikte | Wervelstroom/micrometer | Zorgt voor goede bescherming |

| Corrosie | Zoutsproeitest (ASTM B117) | Voorspelt levensduur in veeleisende omgevingen |

| Slijtage | Taber-test | Meet slijtvastheid |

| Afdichting | Kleurstofvlektest | Controleert de integriteit van de coating |

Het is van cruciaal belang om deze statistieken goed te begrijpen. Zo kunt u precies aangeven wat u nodig hebt voor uw toepassing. Laten we eens kijken waarom elke test belangrijk is.

Laagdikte (micron of mil)

Dikte is een evenwichtsoefening. Te dun, en het onderdeel biedt onvoldoende bescherming. Te dik, en het kan broos worden of kritieke afmetingen van het onderdeel veranderen. Voor een helder geanodiseerd De precieze dikte zorgt ervoor dat het onderdeel perfect past in een assemblage.

Corrosiebestendigheid (zoutsproeitest in uren)

De zoutsproeitest (ASTM B117) is een versnelde corrosietest. Deze test bootst jarenlange blootstelling aan zware omgevingsomstandigheden na in slechts een paar honderd uur. Op basis van onze tests is het van cruciaal belang om het vereiste aantal uren te specificeren voor onderdelen die buiten of in corrosieve omgevingen worden gebruikt.

Slijtvastheid (Taber-test)

Deze test meet de duurzaamheid tegen slijtage en wrijving. Een verzwaard schuurwiel draait op het oppervlak. We tellen het aantal cycli totdat de ondergrond zichtbaar wordt. Deze gegevens zijn van cruciaal belang om inzicht te krijgen in de tribologische eigenschappen9 van een afwerking, vooral voor bewegende delen.

| Test Parameter | Beschrijving |

|---|---|

| Testbelasting | Het gewicht (in gram) dat op de slijpschijven wordt uitgeoefend. |

| Type wiel | De specifieke slijpschijf die wordt gebruikt (bijv. CS-10, H-18). |

| Cycli | Het aantal rotaties vóór defect of evaluatie. |

Afdichtingskwaliteit (kleurstofvlektest)

Geanodiseerde coatings zijn poreus. Door afdichting worden deze poriën gesloten. De kleurstofvlektest brengt eventuele gebreken in de afdichting aan het licht. Een slechte afdichting maakt het onderdeel kwetsbaar voor corrosie, ongeacht de dikte van de coating.

Deze meetwaarden zetten een subjectieve beoordeling van kwaliteit om in objectieve, verifieerbare gegevens. Dit zorgt ervoor dat uw afgewerkte componenten precies presteren zoals ontworpen, wat betrouwbaarheid en een lange levensduur voor het eindproduct garandeert.

Welke variabelen bepalen het matte versus glanzende uiterlijk van het oppervlak?

Het uiteindelijke uiterlijk van een geanodiseerd onderdeel is geen toeval. Het is het resultaat van een reeks weloverwogen keuzes. We kunnen deze keuzes onderverdelen in twee hoofdcategorieën.

Ten eerste speelt het materiaal zelf een grote rol. Ten tweede zijn de chemische processen die we toepassen net zo belangrijk.

Substraatkenmerken

De uitgangstoestand van het aluminium is van fundamenteel belang. De legering en de oorspronkelijke oppervlakteafwerking bepalen het uiteindelijke uiterlijk.

Proceskeuzes

Hoe we het materiaal chemisch behandelen, bepaalt het eindresultaat. Etsen en glansbehandelingen zijn belangrijke stappen die de uiteindelijke textuur en glans bepalen.

| Factor | Draagt bij aan Matte | Draagt bij aan Bright |

|---|---|---|

| Substraat | Ruwe eerste afwerking | Gladde eerste afwerking |

| Proces | Langdurig alkalisch etsen | Chemische bleekbad |

Laten we eens dieper ingaan op hoe deze variabelen werken. Om de perfecte matte of glanzende afwerking te verkrijgen, moeten zowel het materiaal als het proces worden gecontroleerd.

Substraat: het uitgangspunt

Legeringkeuze

Verschillende aluminiumlegeringen reageren verschillend. Zo heeft legering 6061 na anodiseren de neiging om een minder glanzende afwerking te geven dan een legering uit de 5xxx-serie. Dit komt door het siliciumgehalte ervan.

Oorspronkelijke oppervlakteafwerking

Een onderdeel dat mechanisch wordt gepolijst voordat het chemisch wordt behandeld, krijgt vanzelf een glanzender afwerking. Omgekeerd zorgt een gestraald oppervlak voor een matte uitstraling. De oorspronkelijke textuur is cruciaal. Dit geldt met name voor een heldere geanodiseerde afwerking.

Proces: De chemische aanraking

De manier waarop we het oppervlak voorbereiden voor het anodiseren is van cruciaal belang. Het juiste chemische bad kan het oppervlakteprofiel volledig veranderen.

Het alkalisch etsen is een belangrijke stap. Een langere etstijd zorgt voor een meer diffuus oppervlak, dat licht verstrooit. Dit resulteert in een matte uitstraling. Dit proces verwijdert op subtiele wijze materiaal om micro-ruwheid te creëren.

Om een glanzende afwerking te krijgen, gebruiken we vaak een speciale chemische glansbehandeling. Dit proces maakt het oppervlak op microscopisch niveau gladder. Een gladder oppervlak verhoogt spiegelende reflectie10, die onze ogen zien als helder of spiegelachtig.

| Processtap | Effect op het oppervlak | Visueel resultaat |

|---|---|---|

| Lang etsen | Verhoogt de microruwheid | Mat |

| Korte ets | Minimale verandering | Behoudt de oorspronkelijke afwerking |

| Heldere dip | Vermindert micro-ruwheid | Helder / Spiegelachtig |

| Geen dip | Geen chemisch polijsten | Afhankelijk van het substraat |

In onze projecten bij PTSMAKE brengen we deze variabelen zorgvuldig in evenwicht. We werken samen met klanten om de legering en het proces af te stemmen op hun gewenste esthetiek, zodat we consistente resultaten kunnen garanderen, van prototype tot productie.

Het bereiken van een specifieke matte of glanzende afwerking is geen tovenarij. Het is een berekend resultaat van het beheersen van de eigenschappen van de grondstof en de toegepaste chemische processen, van de initiële oppervlaktestructuur tot de duur van het alkalisch etsen en het gebruik van glansbaderen.

Hoe selecteert u voorbehandelingen voor een gewenste afwerking?

Het kiezen van de juiste voorbehandeling is niet alleen een voorbereidende stap. Het is de basis voor je uiteindelijke afwerking. De keuze heeft direct invloed op de esthetiek en functionaliteit. Je einddoel bepaalt de weg die je moet volgen.

Voor een heldere, spiegelende uitstraling

Als u een schitterend, spiegelachtig oppervlak nodig hebt, is chemisch polijsten de aangewezen methode. Dit proces maakt het oppervlak op microscopisch niveau gladder, waardoor het reflectievermogen toeneemt.

Voor een satijnmatte afwerking

Voor een uniform, niet-reflecterend uiterlijk is een alkalische ets ideaal. Dit zorgt voor een zachte, satijnachtige look die kleine oneffenheden in het oppervlak effectief verbergt.

Wanneer details cruciaal zijn

Als het behoud van scherpe randen en ingewikkelde machinaal bewerkte details van het grootste belang is, kunt u het beste een lichte ets of eenvoudige reiniging toepassen. Zo voorkomt u dat er overtollig materiaal wordt verwijderd.

| Gewenste afwerking | Aanbevolen voorbehandeling |

|---|---|

| Helder, spiegelend | Chemische verheldering |

| Uniform, satijnmat | Alkalisch etsen |

| Bewaarde details | Licht etsen / Reinigen |

Een diepere blik op de besluitvormingsmethodologie

De juiste keuze maken is meer dan alleen esthetiek. U moet rekening houden met het materiaal van het onderdeel, de uiteindelijke toepassing en de maattoleranties. Een agressieve ets zorgt bijvoorbeeld voor een mooie matte afwerking, maar verwijdert materiaal. Dit kan een probleem zijn voor onderdelen met nauwe toleranties.

Bij PTSMAKE begeleiden we klanten hierbij. We beginnen met het gewenste resultaat en werken terug. Dit zorgt ervoor dat de voorbehandeling het onderdeel verbetert, in plaats van het ontwerp te compromitteren. Het doel is om een evenwicht te vinden tussen visuele aantrekkelijkheid en functionele vereisten.

Bijvoorbeeld een onderdeel dat een duurzame helder geanodiseerd De afwerking kan een specifieke etsbehandeling ondergaan om een optimale hechting van de coating en een consistent uiterlijk te garanderen. Het proces is een zorgvuldige balans. De interactie van de chemische oplossing met het metaaloppervlak zorgt voor een specifieke soort lichtverspreiding of spiegelende reflectie11, waardoor het uiteindelijke uiterlijk wordt bepaald.

| Factor | Glanzende afwerking | Matte afwerking | Detailbehoud |

|---|---|---|---|

| Primair doel | Hoge reflectiviteit | Weinig schittering, gelijkmatigheid | Toleranties handhaven |

| Gemeenschappelijke methode | Chemische verheldering | Alkalisch etsen | Licht reinigen / Ontroesten |

| Risico | Kan defecten aan het licht brengen | Kleine materiaalverwijdering | Mag geen gebreken verbergen |

Het kiezen van een voorbehandeling is een strategische beslissing. Het brengt het visuele doel in evenwicht met de functie van het onderdeel. Het afstemmen van de afwerking – of deze nu glanzend, mat of gedetailleerd is – op de juiste methode is cruciaal voor een succesvol resultaat.

Hoe voert u een niet-destructieve filmdiktetest uit?

Het gebruik van een wervelstroommeter is eenvoudig. Het is de industriestandaard voor het meten van niet-geleidende coatings. Dit omvat coatings zoals verf of een heldere geanodiseerde laag op een non-ferrometaal.

Zo doen we dat bij PTSMAKE.

Stap 1: Kalibratie

Eerst kalibreren we de meter. Dit zorgt ervoor dat onze metingen vanaf het begin nauwkeurig zijn. Hiervoor gebruiken we een ongecoat onderdeel of gecertificeerde normen.

Stap 2: Meting

Vervolgens plaatsen we de sonde op het oppervlak. Deze moet stevig en loodrecht worden geplaatst. Deze eenvoudige handeling voorkomt scheve resultaten.

Stap 3: Gemiddelde berekenen

Ten slotte voeren we meerdere metingen uit. We meten verschillende belangrijke punten en berekenen vervolgens het gemiddelde van de resultaten voor een betrouwbare uiteindelijke diktewaarde.

| Stap | Actie | Doel |

|---|---|---|

| 1 | Kalibreer meter | Zorg voor nauwkeurigheid |

| 2 | Plaats de sonde correct | Een juiste meting verkrijgen |

| 3 | Gemiddelde meetwaarden | Zorg voor een betrouwbare totale dikte |

Het belang van precisie bij elke stap

Voor een betrouwbare meting is het niet voldoende om alleen een sonde op een oppervlak te plaatsen. Elke stap is cruciaal voor de kwaliteitscontrole. Dit geldt met name voor onderdelen met nauwe toleranties, waarbij elke micron telt.

Waarom kalibratie niet onderhandelbaar is

Kalibratie vormt de basis voor nauwkeurigheid. Bij PTSMAKE kalibreren we altijd op exact hetzelfde substraat als het onderdeel dat wordt getest. Een meter die op één aluminiumlegering is gekalibreerd, kan op een andere legering een andere waarde aangeven. Ook de temperatuur kan de meetwaarden beïnvloeden, dus laten we onderdelen en meters acclimatiseren.

Dit proces is gebaseerd op het principe van Elektromagnetische inductie12. De sonde genereert een wisselend magnetisch veld. Dit veroorzaakt wervelstromen in het metalen substraat. De dikte van de coating beïnvloedt de sterkte van deze stromen, die door de meter worden gemeten.

Het plaatsen van sondes onder de knie krijgen

De plaatsing van de sonde is van groot belang. Op gebogen oppervlakken kan een speciale adapter nodig zijn voor stabiliteit. U moet ook vermijden om te dicht bij een rand te meten. Dit kan het magnetische veld verstoren en valse meetwaarden opleveren.

| Veelgemaakte fout | Gevolg | Beste praktijk |

|---|---|---|

| Gekantelde sonde | Onnauwkeurige lage meting | Plaats stevig en loodrecht |

| Randmeting | Onnauwkeurige hoge/lage meting | Blijf enkele millimeters van de randen verwijderd |

| Ruw oppervlak | Onstabiele meetwaarden | Gemiddeld aantal punten op korte afstand |

De reden voor het berekenen van het gemiddelde

Een enkele meting kan misleidend zijn. Geanodiseerde coatings kunnen over het oppervlak heen kleine variaties vertonen. Door meerdere metingen te verrichten op belangrijke plaatsen en daarvan het gemiddelde te nemen, krijgen we een getrouw beeld van de totale laagdikte, zodat we zeker weten dat het onderdeel aan de specificaties voldoet.

Het gebruik van een wervelstroomdiktemeter vereist een zorgvuldige kalibratie, een nauwkeurige plaatsing van de sonde en het berekenen van het gemiddelde van meerdere metingen. Door deze stappen te volgen, wordt een nauwkeurige, niet-destructieve meting van de laagdikte gegarandeerd, wat cruciaal is voor de kwaliteitsborging bij de productie en het voldoen aan de specificaties van de klant.

Hoe kunt u de kosten van anodiseren nauwkeurig inschatten?

Laten we de kosten van anodiseren ontrafelen. Het is geen geheimzinnige kunst. Het is een praktische formule gebaseerd op duidelijke, tastbare factoren. We kunnen het vereenvoudigen om een betrouwbare schatting te krijgen.

De belangrijkste kostenfactoren

De prijs wordt voornamelijk bepaald door twee factoren. Dit zijn de verwerkingstijd en het oppervlak van het onderdeel. Vergelijk het met het schilderen van een muur.

Een grotere muur kost meer om te schilderen. Een dikkere verflaag kost meer tijd en materiaal. Anodiseren werkt volgens een vergelijkbaar principe.

De basisformule

Hier is een eenvoudige manier om de kosten te conceptualiseren:

| Factor | Beschrijving | Invloed op kosten |

|---|---|---|

| Oppervlakte | De totale oppervlakte van het te coaten onderdeel. | Hoger |

| Tijd in tank | Hoe lang het onderdeel in het anodiseerbad blijft. | Hoger |

| Omgaan met | De complexiteit van het veilig opbergen van het onderdeel. | Hoger |

Dit eenvoudige kader helpt u om elke offerte die u ontvangt te begrijpen.

Laten we deze formule wat praktischer maken. De details binnen deze factoren zijn wat echt bepalend is voor de uiteindelijke prijs die je voor je onderdelen betaalt.

Oppervlakte berekenen

Voor eenvoudige vormen zoals blokken of platen is dit eenvoudig. Gebruik gewoon basisgeometrie. Voor complexere onderdelen is uw CAD-software het beste hulpmiddel. Deze kan met één klik het totale oppervlak berekenen. Geef dit getal altijd door aan uw leverancier voor een nauwkeurige offerte.

Anodiseerdikte en -tijd

De vereiste laagdikte heeft een directe invloed op de tankduur. Een dikkere, duurzamere helder geanodiseerd De afwerking vereist een langere onderdompeling. Dit verbruikt meer elektriciteit en chemicaliën, wat de totale kosten verhoogt. De relatie tussen stroom, tijd en coatingafzetting wordt bepaald door De wetten van Faraday inzake elektrolyse13.

De impact van opslag en verwerking

Dit is vaak een verborgen kostenfactor. Onderdelen moeten stevig op rekken worden vastgezet om een gelijkmatige coating en elektrisch contact te garanderen. Complexe vormen kunnen erg moeilijk op rekken te plaatsen zijn.

Deze moeilijkheid zorgt voor extra directe arbeidskosten. Belangrijker nog is dat slecht rekken kan leiden tot contactsporen of andere kwaliteitsgebreken.

Hier volgt een algemeen idee van hoe complexiteit de kosten beïnvloedt:

| Complexiteit van rekken | Voorbeeld | Kosten vermenigvuldiger |

|---|---|---|

| Eenvoudig | Vlakke platen, massieve blokken | 1.0x |

| Matig | Onderdelen met enkele doorlopende gaten of rondingen | 1,2x – 1,5x |

| Complex | Ingewikkelde geometrieën, diepe holtes | 1,5x – 2,0x+ |

Bij PTSMAKE ontwerpen we vaak op maat gemaakte rekken voor complexe projecten om de kwaliteit te waarborgen en de kosten te optimaliseren.

Om de kosten voor anodiseren te schatten, moet u zich concentreren op drie belangrijke variabelen. Bereken het totale oppervlak, houd rekening met de tijd die nodig is voor de gewenste dikte en beoordeel de complexiteit van de behandeling van het onderdeel voor het plaatsen in het rek. Deze factoren zijn de belangrijkste bepalende factoren voor de uiteindelijke prijs.

Wat zijn de beste praktijken voor het onderhoud van geanodiseerde oppervlakken?

Het onderhoud van geanodiseerd aluminium is verrassend eenvoudig. U hebt geen agressieve chemicaliën of krachtig schrobben nodig. Het belangrijkste is voorzichtig en regelmatig schoonmaken.

Deze aanpak behoudt de beschermende anodische laag. Het zorgt ervoor dat uw onderdelen jarenlang hun uiterlijk en functie behouden. Goed onderhoud voorkomt dure vervangingen in de toekomst. Wij geven altijd deze richtlijnen voor de onderdelen die wij produceren.

De zachte aanpak

Begin altijd met de mildste reinigingsmethode. Een eenvoudige oplossing van milde zeep en water is meestal voldoende voor het meeste vuil en roet.

Consistentie is de sleutel

Regelmatig schoonmaken voorkomt dat er vuil ophoopt. Hierdoor wordt elke schoonmaakbeurt makkelijker en effectiever. Het beschermt de oppervlakte op de lange termijn.

Door anodiseren ontstaat een harde, poreuze oxidelaag. Deze laag is weliswaar duurzaam, maar gevoelig voor bepaalde chemicaliën. Agressieve reinigingsmiddelen kunnen deze beschermende coating aantasten.

Deze schade kan leiden tot verkleuring en corrosie. Zodra de anodische laag is aangetast, komt het onderliggende aluminium bloot te liggen. De schade is vaak onomkeerbaar zonder het hele onderdeel opnieuw te anodiseren.

Inzicht in de impact van chemische stoffen

Beschouw de anodische laag als een schild. Sterke zuren en basen zijn als hamers voor dit schild. Ze vallen het aluminiumoxide chemisch aan en lossen het op. Daarom is de pH-schaal14 van uw reinigingsmiddel is zo belangrijk. Een neutrale pH-waarde is het veiligst.

Bij PTSMAKE leggen we de nadruk op zorg na de productie. Een prachtig bewerkt en helder geanodiseerd Dit onderdeel verdient goed onderhoud. Het zorgt ervoor dat de afwerking gedurende de gehele levensduur aan onze kwaliteitsnormen voldoet.

| Aanbevolen reinigers | Te vermijden reinigingsmiddelen |

|---|---|

| Milde zeep of afwasmiddel | Schuurpoeders of schuursponsjes |

| Water (gedestilleerd is het beste) | Reinigingsmiddelen met sterke zuren (lage pH) |

| Oplosmiddelen zoals kerosine of terpentine | Reinigingsmiddelen met sterke basen (hoge pH) |

| Een zachte doek of spons | Staalwol of andere harde borstels |

Deze eenvoudige tabel helpt onze klanten veelgemaakte fouten te vermijden. Door deze regels te volgen, beschermen zij hun investering en verzekeren zij zich van prestaties op lange termijn.

Het onderhoud van geanodiseerde oppervlakken is eenvoudig. Gebruik milde zeep en water voor regelmatige reiniging. Vermijd schurende, sterk zure of alkalische chemicaliën. Deze eenvoudige onderhoudsroutine zorgt ervoor dat de beschermende laag intact blijft, waardoor uw onderdelen duurzaam en lang mooi blijven.

Hoe kan een beschadigd geanodiseerd oppervlak effectief worden gerepareerd?

Veel mensen denken dat je een beschadigd geanodiseerd oppervlak gewoon kunt "bijwerken". Dit is een veel voorkomende misvatting. Een echte reparatie is een volledige restauratie, geen snelle verfbeurt.

De enige echte oplossing

De enige juiste manier om de schade te herstellen, is door helemaal opnieuw te beginnen. Dit houdt in dat de oude laag volledig wordt verwijderd. Vervolgens werken we het oppervlak opnieuw af voordat we het hele onderdeel opnieuw anodiseren.

Mythe versus realiteit over reparaties

| Mythe | Realiteit |

|---|---|

| Touch-up pennen werken. | Ze dekken alleen de schade, ze herstellen deze niet. |

| Het is een snelle oplossing. | Het is een zorgvuldig proces dat uit meerdere stappen bestaat. |

| Gedeeltelijke reparaties zijn oké. | Dit leidt tot een ongelijkmatig en zwak resultaat. |

Dit complete proces zorgt voor een uniforme en duurzame afwerking.

Het repareren van een geanodiseerd oppervlak is ingewikkelder dan het lijkt. Gewone retoucheerverf kan zich niet chemisch hechten aan het aluminiumoxide. Dit resulteert in een zwakke, tijdelijke reparatie die snel zal afbladderen.

Stap 1: Chemisch strippen

Eerst wordt het onderdeel ondergedompeld in een chemisch bad. Deze oplossing is samengesteld om het beschadigde materiaal op te lossen. Anodische laag15 zonder het onderliggende aluminium substraat te beschadigen. Deze stap is van cruciaal belang voor het creëren van een schone basis voor de nieuwe afwerking.

Stap 2: Oppervlakteafwerking

Na het strippen inspecteren we het kale aluminium. Als er diepe krassen of groeven zijn, moeten deze mechanisch worden verwijderd. Dit kan licht schuren, polijsten of parelstralen zijn om een glad, uniform oppervlak te herstellen. Een goed oppervlak is essentieel.

Stap 3: Het gehele onderdeel opnieuw anodiseren

Ten slotte ondergaat het onderdeel opnieuw het volledige anodisatieproces. Dit zorgt ervoor dat de nieuwe beschermlaag over het gehele oppervlak gelijkmatig is. Dit is van cruciaal belang voor zowel de bescherming als de esthetiek, vooral voor een helder geanodiseerd afwerking waar uniformiteit van het grootste belang is.

| Processtap | Doel | Belangrijke overwegingen |

|---|---|---|

| Chemische strip | Verwijder oude geanodiseerde laag | Gebruik de juiste chemicaliën om schade aan aluminium te voorkomen. |

| Oppervlak opnieuw afwerken | Verwijder fysieke onvolkomenheden | Moet overeenkomen met de originele oppervlaktestructuur |

| Opnieuw anodiseren | Nieuwe beschermlaag aanbrengen | Zorgt voor een uniforme dikte en uitstraling |

Bij PTSMAKE is dit de enige methode die wij vertrouwen om een onberispelijk, als nieuw resultaat te leveren.

Het effectief repareren van een geanodiseerd oppervlak is niet zomaar een kwestie van bijwerken. Het vereist een volledig proces in drie stappen: het chemisch verwijderen van de oude laag, het opnieuw afwerken van het basismetaal en vervolgens het opnieuw anodiseren van het hele onderdeel om een duurzame en perfect uniforme afwerking te garanderen.

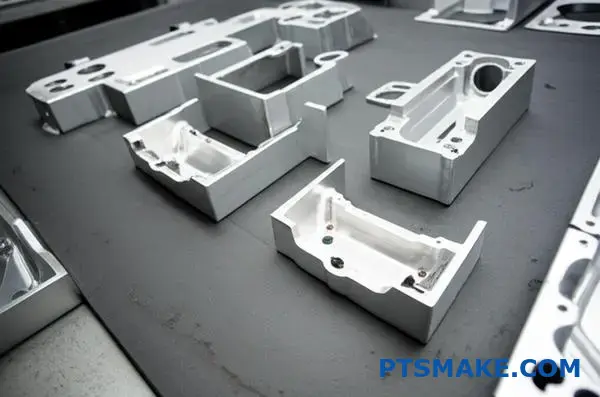

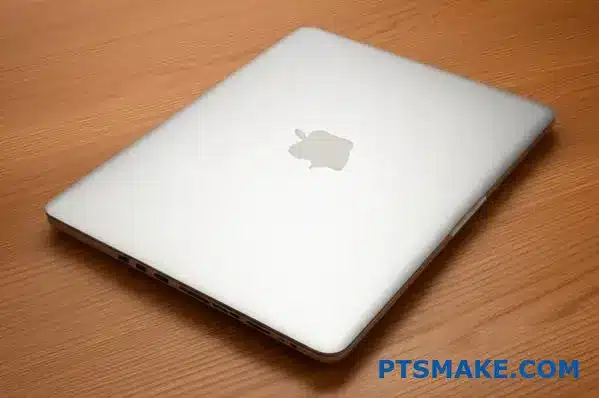

Waarom werd gekozen voor helder anodiseren voor behuizingen van consumentenelektronica?

Laten we eens kijken naar een bekend voorwerp: een luxe laptop. Waarom voelt de metalen behuizing zo prettig aan en ziet deze er zo strak uit? Het antwoord is vaak helder anodiseren.

Deze afwerking is niet alleen voor het uiterlijk. Het is een slimme technische keuze. Het behoudt de natuurlijke metaalglans van aluminium, maar voegt daar een duurzame, beschermende laag aan toe. Deze keuze combineert elegantie met praktische sterkte.

De perfecte balans tussen vorm en functie

De keuze voor een heldere geanodiseerde afwerking is het resultaat van een afweging tussen verschillende behoeften. Ontwerpers willen een strakke, moderne uitstraling. Ingenieurs willen dat het product sterk en functioneel is.

| Functie | Ruw aluminium | Helder geanodiseerd aluminium |

|---|---|---|

| Kijk | Saai, gevoelig voor vlekken | Helder, hoogwaardig metallic |

| Voel | Zacht, krasgevoelig | Hard, glad oppervlak |

| Consistentie | Kan variëren | Uniform en schoon |

Dit proces biedt het beste van twee werelden.

Denk nog eens aan die laptop. De aluminium behuizing maakt hem ongelooflijk licht en helpt warmte af te voeren. Maar ruw aluminium is zacht, krast gemakkelijk en geleidt elektriciteit. Daarom is een heldere anodisering essentieel.

Het proces creëert een harde, keramiekachtige laag aluminiumoxide op het oppervlak. Deze laag wordt in het metaal geïntegreerd en wordt niet alleen bovenop aangebracht. Daardoor zal het niet afbladderen of afschilferen zoals verf.

Duurzaamheid gaat hand in hand met elektrische veiligheid

Deze harde laag verbetert de krasbestendigheid aanzienlijk. Bij onze tests bij PTSMAKE hebben we gezien dat het veel beter bestand is tegen dagelijkse slijtage dan onbehandeld aluminium. Het zorgt ervoor dat het apparaat veel langer als nieuw blijft.

Een ander belangrijk voordeel is elektrische isolatie. De aluminiumoxidelaag is een uitstekende elektrische isolator. Het vormt een niet-geleidende laag.

Dit voorkomt kortsluiting als interne draden in contact komen met de behuizing. Het beschermt ook de gebruiker. Het hoge materiaal diëlektrische sterkte16 is een belangrijke veiligheidsvoorziening, vooral in compacte elektronische ontwerpen.

| Eigendom | Voordeel voor elektronica |

|---|---|

| Krasbestendigheid | Behoudt zijn hoogwaardige uitstraling in de loop van de tijd |

| Lichtgewicht | Verbetert de draagbaarheid en gebruikerservaring |

| Niet-geleidend | Voorkomt kortsluiting, garandeert veiligheid |

Deze combinatie van lichtgewicht sterkte, duurzaamheid en elektrische veiligheid maakt geanodiseerd aluminium tot een uitstekende keuze. Het is een beslissing die is gebaseerd op prestaties en gebruikerservaring, iets wat wij vooropstellen bij de componenten die wij produceren.

Doorzichtige anodisering biedt een perfecte drie-in-één oplossing voor elektronica: een hoogwaardige uitstraling, robuuste duurzaamheid tegen krassen en een niet-geleidend oppervlak voor veiligheid. Dit maakt het een ideale keuze voor lichtgewicht aluminium behuizingen, waarbij esthetiek wordt gecombineerd met essentiële functionele bescherming voor interne componenten.

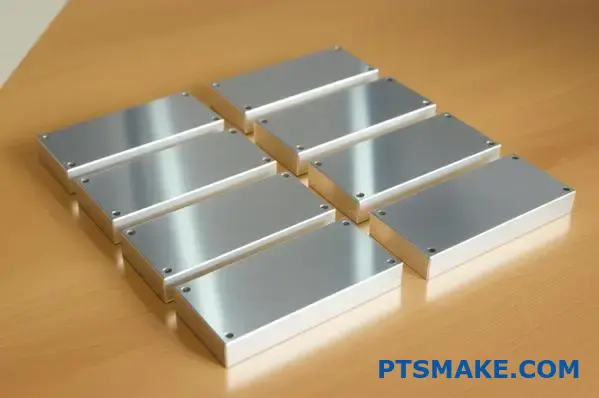

Geef de beste anodiseerafwerking voor architecturaal gebruik buitenshuis aan.

Het kiezen van de juiste afwerking voor aluminium buitenarchitectuur is van cruciaal belang. U hebt een oplossing nodig die tientallen jaren bestand is tegen zon, regen en temperatuurschommelingen. Het doel is maximale duurzaamheid.

Wat is dan de beste keuze? U moet boven alles prioriteit geven aan UV-stabiliteit en corrosiebestendigheid. Een standaard anodiseerlaag is mogelijk niet voldoende.

Op basis van onze projectervaring bij PTSMAKE zorgt een specifieke combinatie van factoren voor de beste prestaties op lange termijn. We zullen deze specificatie voor u uitleggen.

Laten we dit samenvatten in een duidelijke specificatie. Voor elke architecturale toepassing buitenshuis raden we een afwerking aan die voldoet aan de MIL-A-8625-norm. Meer bepaald raden we Type II, Klasse 1 aan.

Type II maakt gebruik van zwavelzuur, waardoor een robuuste beschermende laag ontstaat. Klasse 1 betekent dat het niet geverfd is. Dit is wat algemeen bekend staat als een helder geanodiseerd afwerking. Aangezien er geen organische kleurstoffen worden gebruikt, is er niets dat kan vervagen onder blootstelling aan sterke UV-straling. Dit is een groot voordeel.

De echte sleutel tot een lange levensduur is echter de dikte. Standaard anodiseren kan te dun zijn. Wij raden een coatingdikte tussen 18 en 25 micron aan. Dit voldoet aan de AAMA 611-norm voor architectonisch gebruik. Deze dikkere poreus aluminiumoxide17 laag biedt superieure bescherming tegen corrosie en slijtage.

Ten slotte is het afdichtingsproces van cruciaal belang. Een hoogwaardige tweestapsafdichting, vaak bestaande uit een afdichting met heet water gevolgd door een chemische afdichting, zorgt voor een optimale bescherming. Dit zorgt ervoor dat de poriën volledig worden afgesloten, waardoor indringing van omgevingsfactoren wordt voorkomen.

| Specificatie | Aanbeveling | Reden |

|---|---|---|

| Standaard | MIL-A-8625 | Zorgt voor kwaliteit en consistentie. |

| Type | Type II | Uitstekende corrosiebestendigheid. |

| Klasse | Klasse 1 (helder geanodiseerd) | Superieure UV-stabiliteit, geen verkleuring. |

| Dikte | 18-25 micron | Voldoet aan AAMA 611 voor duurzaamheid. |

| Afdichting | Hoogwaardige tweestaps | Maximaliseert corrosiebescherming. |

Voor architecturale onderdelen voor buitengebruik is MIL-A-8625 Type II, Klasse 1 (helder geanodiseerd) afwerking. Zorg voor een dikte van 18-25 micron en een tweestapsafdichting voor maximale UV-stabiliteit en corrosiebestendigheid, waardoor langdurige prestaties worden gegarandeerd.

Kan helder anodiseren worden aangepast voor medische implantaattoepassingen?

Het gebruik van heldere anodisering voor medische implantaten is een geavanceerd concept. Het is geen standaardpraktijk. Dit komt omdat de eisen voor medische hulpmiddelen extreem hoog zijn. Het menselijk lichaam is een gevoelige omgeving.

Zuiverheid is alles

De chemicaliën die in het proces worden gebruikt, moeten absoluut zuiver zijn. Elke verontreiniging kan een negatieve reactie bij de patiënt veroorzaken. Dit vereist strenge procescontroles.

De oxidelaag

De geanodiseerde laag moet ook perfect zijn. Er mogen geen scheuren of defecten in zitten. Dergelijke gebreken kunnen plaatsen worden waar corrosie of bacteriegroei ontstaat.

| Materiaal | Belangrijkste uitdaging voor implantaten | Typisch medisch gebruik |

|---|---|---|

| Aluminium | Potentiële ionenuitloging | Externe apparaten, behuizingen |

| Titanium | Vastgestelde norm | Interne implantaten, gewrichten |

Het onderzoek naar helder geanodiseerd aluminium voor implantaten verlegt grenzen. De belangrijkste uitdaging is het waarborgen van totale veiligheid voor de patiënt. Dit gaat verder dan alleen corrosiebestendigheid. De belangrijkste aandachtspunten zijn de zuiverheid van het materiaal en de uiteindelijke integriteit van het oppervlak.

Biocompatibiliteit en afdichting

De aluminiumoxidelaag is over het algemeen inert. Maar de afdichtingsmiddelen die worden gebruikt om de poriën te dichten, kunnen een probleem vormen. Veel gangbare afdichtingsmiddelen zijn niet veilig voor intern gebruik. Biocompatibiliteit18 is de meest cruciale factor. We moeten bewijzen dat het uiteindelijke oppervlak geen schade toebrengt aan menselijk weefsel.

Contrast met titanium anodiseren

Titanium is de industriestandaard voor implantaten. De oxidelaag, die vaak wordt gecreëerd door middel van type II-anodiseren, staat bekend als zeer biocompatibel en stabiel. In tegenstelling tot het anodiseren van aluminium is er doorgaans geen aparte afdichtingsstap nodig, waardoor een belangrijke bron van mogelijke verontreiniging wordt weggenomen.

Bij PTSMAKE begrijpen we procescontrole. Voor elke hoogwaardige toepassing wordt elke stap, van de aankoop van chemicaliën tot de eindcontrole, gedocumenteerd en geverifieerd.

| Functie | Helder geanodiseerd aluminium | Type II titanium anodiseren |

|---|---|---|

| Basismateriaal | Aluminiumlegeringen | Titaanlegeringen (bijv. Ti-6Al-4V) |

| Afdichtingsstap | Meestal vereist | Niet vereist |

| Biocompatibiliteit | Twijfelachtig (afhankelijk van de kit) | Uitstekend, goed gevestigd |

| Primaire uitdaging | Het bewijzen van de veiligheid van afdichtingsmiddelen en lagen | Procesconsistentie |

Het aanpassen van helder anodiseren voor medische implantaten is een grote uitdaging. Het proces vereist absolute zuiverheid en een onberispelijk, biocompatibel oppervlak, wat een grote hindernis vormt in vergelijking met de bewezen veiligheid van titanium anodiseren.

Hoe kan het anodisatieproces duurzamer worden gemaakt?

Om verder te gaan dan alleen basisnaleving is innovatie nodig. We kunnen de ecologische voetafdruk van anodiseren aanzienlijk verkleinen.

Dit betekent slimmere chemie, energie-efficiëntie en beter beheer van hulpbronnen. Laten we eens kijken naar enkele belangrijke maatregelen die we kunnen nemen.

Belangrijke gebieden voor duurzame innovatie

De onderstaande tabel geeft een overzicht van enkele ingrijpende veranderingen. Deze verschuivingen brengen ons dichter bij een groenere productie.

| Gebied | Traditionele methode | Duurzame oplossing |

|---|---|---|

| Ontzuur | Zeswaardig chroom | Niet-chroomhoudende ontzuurders |

| Afdichting | Hoge temperatuur stoom | Afdichtingen voor gemiddelde temperaturen |

| Spoelen | Statische tanks | Sproeien/tegenstroomspoelen |

| Zuurgebruik | Verwijderen | Herstellen en recyclen |

Slimmer omgaan met chemie

Niet-chroomhoudende ontzuurders

Zeswaardig chroom is een bekend carcinogeen. Overstappen op chroomvrije alternatieven is essentieel voor de veiligheid en het milieu. Deze moderne formules presteren goed zonder de zware regelgevingslast. Deze verandering beschermt zowel mensen als de planeet.

Verbetering van energie- en waterefficiëntie

Afdichting bij gemiddelde temperatuur

Bij traditionele afdichting wordt vaak kokend water gebruikt. Dit verbruikt enorm veel energie. Bij ons werk bij PTSMAKE hebben we ontdekt dat afdichtingen op gemiddelde temperatuur zeer effectief zijn.

Ze werken bij lagere temperaturen, waardoor de energiekosten dalen. Ze werken uitzonderlijk goed voor afwerkingen zoals helder geanodiseerd aluminium, waarbij de kwaliteit behouden blijft en tegelijkertijd grondstoffen worden bespaard.

Geavanceerde spoeltechnieken

We kunnen sprays of tegenstroomspoelingen gebruiken om het waterverbruik drastisch te verminderen. Deze eenvoudige verandering minimaliseert het afvalwater. Het verlaagt ook de kosten en complexiteit van waterbehandeling.

De kringloop sluiten met terugwinningssystemen

Investeren in zuurterugwinning is een gamechanger. Technologieën zoals diffusiedialyse19 waardoor we zuren uit het proces kunnen terugwinnen en hergebruiken. Deze werkwijze vermindert chemisch afval en verlaagt de aankoopkosten. Het verandert een afvalstroom effectief in een waardevolle hulpbron voor de faciliteit.

Door het gebruik van niet-chroomhoudende deoxidatiemiddelen, energiebesparende afdichtingen, efficiënte spoelingen en zuurterugwinning creëren we een echt duurzaam proces. Dit is een win-winsituatie voor het milieu, de veiligheid van werknemers en de operationele efficiëntie.

Hoe onderdelen anodiseren voor latere lasergravure?

Het combineren van anodiseren met lasergraveren is een populaire keuze. Dit proces vereist een zorgvuldige planning voor een optimaal resultaat. De laser verwijdert de geanodiseerde laag. Hierdoor komt het ruwe aluminium eronder bloot te liggen.

De rol van de laagdikte

Een belangrijke factor is de dikte van de geanodiseerde laag. Deze heeft een directe invloed op het uiteindelijke uiterlijk. Een dikkere laag zorgt voor een beter contrast. Dit geldt zowel voor gekleurde als voor transparante geanodiseerde afwerkingen.

| Dikte (micron) | Graveerresultaat | Aanbeveling |

|---|---|---|

| < 8 | Slecht contrast, risico op schade | Niet aanbevolen |

| 10 – 15 | Goed contrast, strakke lijnen | Ideaal bereik |

| > 18 | Diep contrast, langzamere gravure | Voor specifieke behoeften |

Als u dit goed doet, voorkomt u schade aan het onderdeel zelf. Het zorgt voor een scherpe markering met een hoog contrast.

Anodiseren en graveren integreren

De magie van lasergraveren op aluminium ontstaat door ablatie. De energie van de laser verdampt de geanodiseerde coating. Hierdoor komt het heldere, metalen aluminium tevoorschijn. Het contrast tussen de twee zorgt voor een permanente markering.

Het is een delicate balans. De kracht en snelheid van de laser moeten worden gekalibreerd. Dit om alleen de coating te verwijderen. Als de coating te dun is, kan de laser het aluminium gemakkelijk beschadigen. substraat20.

Waarom dikte belangrijk is

In eerdere projecten bij PTSMAKE hebben we gemerkt dat een dunne coating tot problemen leidt. De laser kan het onderliggende aluminium smelten of putjes veroorzaken. Dit resulteert in een rommelige, onprofessionele afwerking. Het brengt de integriteit van het onderdeel in gevaar.

Een voldoende dikte, die wij aanbevelen als meer dan 10 micron, fungeert als een beschermende buffer. Hierdoor kan de kleur of de heldere geanodiseerde laag schoon worden verwijderd. Dit zorgt voor een scherpe en visueel aantrekkelijke markering.

Hoog contrast bereiken

De dikte bepaalt ook de visuele diepte van de gravure.

| Functie | Dunne anodisering (<10 µm) | Dikke anodisering (>10 µm) |

|---|---|---|

| Contrast | Laag tot gemiddeld | Hoog en scherp |

| Substraatrisico | Hoog | Laag |

| Procesvenster | Smal | Breed |

| Esthetisch | Uitgewassen | Knapperig en krachtig |

Daarom is het specificeren van de juiste laagdikte niet slechts een suggestie. Het is een cruciale vereiste voor hoogwaardige lasergraveerresultaten.

Lasergraveren werkt door de geanodiseerde laag te verwijderen. Om een hoog contrast te bereiken en het aluminium onderdeel te beschermen, is het essentieel om een geanodiseerde coatingdikte van meer dan 10 micron te specificeren. Dit zorgt voor een schoon, professioneel resultaat zonder het substraat te beschadigen.

Verhoog uw helder geanodiseerde projecten met PTSMAKE-expertise

Klaar om een vlekkeloze, heldere geanodiseerde afwerking voor uw precisieonderdelen te realiseren? Neem contact op met PTSMAKE voor een snelle, concurrerende offerte en ontdek waarom toonaangevende ingenieurs en fabrikanten ons vertrouwen. Ervaar uitzonderlijke helderheid, bewezen betrouwbaarheid en echte uitmuntendheid in productie – van prototype tot productie. Stuur vandaag nog uw aanvraag!

Ontdek de materiaalkunde achter deze beschermende en poreuze aluminium oppervlaktestructuur. ↩

Klik hier om te begrijpen hoe deze microscopisch kleine deeltjes het uiterlijk en de prestaties van uw eindproduct beïnvloeden. ↩

Ontdek de microscopische structuur van de geanodiseerde laag en de invloed ervan op de prestaties van het materiaal. ↩

Begrijp dit optische principe om beter te kunnen specificeren welke afwerking uw project precies nodig heeft. ↩

Verken dit elektrochemische proces om te begrijpen hoe de beschermende oxidelaag op aluminiumoppervlakken wordt gevormd. ↩

Ontdek hoe de samenstelling van deze oplossing rechtstreeks van invloed is op de uiteindelijke eigenschappen van de anodische coating. ↩

Ontdek hoe deze microstructuren de materiaalsterkte en oppervlakteafwerking beïnvloeden. ↩

Begrijp hoe deze microscopisch kleine legeringselementen de afwerking van uw eindproduct kunnen beïnvloeden. ↩

Ontdek hoe onderzoek naar oppervlaktewrijving, slijtage en smering de werkelijke duurzaamheid en levensduur van uw onderdelen kan voorspellen. ↩

Begrijp de wetenschap achter lichtreflectie om beter te kunnen specificeren welke oppervlakteafwerking u wenst. ↩

Begrijp hoe lichtreflectie de oppervlakteafwerking en de waargenomen kwaliteit beïnvloedt. ↩

Klik hier om meer te weten te komen over de fysische principes achter de werking van wervelstroommeters. ↩

Bekijk de wetenschap die elektriciteit koppelt aan coatingdikte voor nauwkeurige procescontrole. ↩

Ontdek hoe de zuurgraad en alkaliteit rechtstreeks van invloed kunnen zijn op de duurzaamheid van uw geanodiseerde onderdelen. ↩

Lees meer over deze cruciale beschermlaag en hoe deze wordt gevormd om uw onderdelen te beschermen. ↩

Ontdek hoe deze eigenschap cruciaal is voor het waarborgen van de elektrische veiligheid van uw elektronische apparaten. ↩

Begrijp de microscopische structuur van de geanodiseerde laag en het belang ervan voor de prestaties en afdichting. ↩

Ontdek wat een materiaal veilig maakt voor direct contact met menselijk weefsel en biologische systemen. ↩

Ontdek hoe dit membraanproces zuur terugwint, waardoor afval en grondstofkosten in uw bedrijfsvoering worden verminderd. ↩

Ontdek hoe de eigenschappen van het basismateriaal het succes van oppervlaktebehandelingen beïnvloeden. ↩