Fouten in tandwielontwerpen kosten productiebedrijven elk jaar miljoenen aan stilstand, reparaties en productieverliezen. Wanneer een aangedreven tandwiel defect raakt, stopt niet alleen één machine, maar kunnen hele productielijnen stil komen te liggen, kritieke leveringen vertraging oplopen en uw reputatie bij klanten die afhankelijk zijn van uw betrouwbaarheid, schade oplopen.

Een aangedreven tandwiel is de volgcomponent in een krachtoverbrengingssysteem dat het koppel en de beweging ontvangt van het aandrijvende tandwiel en functioneert als het uitvoerelement dat de gewijzigde snelheids- en koppelkenmerken levert aan de nageschakelde machine of belasting.

Ik heb met engineeringteams gewerkt die dachten dat ze het ontwerp van tandwielen begrepen, maar maanden later met kostbare storingen te maken kregen. Deze gids leidt u door de essentiële principes, ontwerpoverwegingen en praktische oplossingen die succesvolle tandwielsystemen onderscheiden van dure fouten. Je ontdekt de sleutelfactoren die bepalen of je aangedreven tandwiel jarenlang betrouwbaar presteert of het begeeft wanneer je het het hardst nodig hebt.

Wat definieert een tandwiel fundamenteel als een 'aangedreven' tandwiel?

In elk tandwielsysteem ligt de rol van een tandwiel niet vast. Zijn identiteit komt voort uit zijn functie binnen de energiestroom. Het kernidee is eenvoudig.

De rol van een volger

Een 'aangedreven' tandwiel is in wezen een volger. Het creëert geen beweging. In plaats daarvan ontvangt het koppel en beweging van een ander tandwiel. Dit tandwiel wordt het aangedreven tandwiel genoemd. De actie van het aangedreven tandwiel is puur reactief.

Bekijk de basisrelatie tussen deze twee componenten.

| Type versnelling | Functie | Rol in energiestroom |

|---|---|---|

| Rijden met versnelling | Initieert beweging | Actief (Bron) |

| Aandrijving | Ontvangt beweging | Reactief (Volger) |

De beweging ervan is een direct gevolg van de invoer van de aandrijving. Het zet de krachtoverbrenging voort.

De stroom van mechanisch vermogen volgen

Om een aangedreven versnelling echt te begrijpen, moeten we de energie volgen. Energie begint bij een bron, zoals een motor. Deze bron draait de eerste versnelling, de aangedreven versnelling. Deze versnelling bevat de initiële ingangsenergie.

De tanden van het aandrijftandwiel grijpen in het aangedreven tandwiel. Deze koppeling brengt de energie over. Dit proces van koppeloverdracht1 is de essentie van hoe mechanische arbeid wordt uitgevoerd door een tandwieltrein. Het aangedreven tandwiel heeft nu de kracht.

Systeemcontext is alles

Het label van een tandwiel is niet permanent. Een tandwiel dat in de ene context wordt aangedreven, kan in een andere context een aandrijving zijn. Het hangt volledig af van het totale machineontwerp. Zijn rol is relationeel.

Bij PTSMAKE ontwerpen we vaak complexe tandwieloverbrengingen. Een tandwiel kan beweging ontvangen van het ene tandwiel en deze overbrengen naar een ander tandwiel. Het fungeert tegelijkertijd als aandrijving en aandrijving.

Dit is hoe de rol van een versnelling kan verschuiven.

| Systeemconfiguratie | Versnelling A | Versnelling B | Versnelling C |

|---|---|---|---|

| Systeem 1 | Rijden | Gedreven | N.V.T. |

| Systeem 2 | Rijden | Gedreven | Gedreven |

Dit laat zien dat de positie in de aandrijfketen de functie van het tandwiel bepaalt.

Een tandwiel wordt 'aangedreven' door zijn passieve rol in het ontvangen van vermogen van een brontandwiel. Zijn functie wordt volledig bepaald door zijn positie binnen het specifieke krachtoverbrengingssysteem, niet door zijn fysieke eigenschappen.

Wat is het eerste principe van koppel- en snelheidsoverdracht?

Het kernidee is eenvoudig: je kunt niet iets voor niets krijgen. Dit komt van de wet van behoud van energie.

In een perfect mechanisch systeem is de kracht die je erin stopt gelijk aan de kracht die je eruit haalt. Vermogen is een product van koppel en snelheid.

Dus als je het koppel verhoogt, moet je de snelheid verlagen. Ze hebben een omgekeerde relatie. Het is een fundamentele afweging in alle mechanische ontwerpen.

| Invoer | Uitgang |

|---|---|

| Hoge snelheid | Lage snelheid |

| Laag koppel | Hoog koppel |

Dit principe is essentieel voor de manier waarop we tandwielsystemen ontwerpen.

De rol van de overbrengingsverhouding

Om deze afweging te maken, gebruiken we tandwielen. De verhouding tussen de ingang en de uitgang wordt bepaald door de overbrengingsverhouding.

De formule is eenvoudig:

Overbrengingsverhouding = aantal tanden op het aangedreven tandwiel / aantal tanden op het bestuurders tandwiel

De aandrijving levert het ingangsvermogen. De aangedreven tandwiel levert de uitvoer.

Stel je voor dat een klein tandwiel met 10 tanden een groter tandwiel met 40 tanden aandrijft. De overbrengingsverhouding is 40/10, of 4:1. Dit betekent dat de uitgaande snelheid een vierde is van de ingaande snelheid. Het uitgaande koppel zal echter vier keer zo groot zijn, minus eventuele rendementsverliezen. Dit heeft een directe invloed op de uitgang hoeksnelheid2 en koppel.

In ons werk bij PTSMAKE passen we dit principe voortdurend toe. We ontwerpen tandwielsets op maat voor robotica en auto-onderdelen. Het doel is altijd om de precieze output te bereiken die nodig is.

Hier volgt een praktische kijk op hoe verhoudingen de uitvoer beïnvloeden:

| Bestuurder Tanden | Gedreven tanden | Overbrengingsverhouding | Snelheid wijzigen | Koppel wijzigen |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Verminderd tot 1/3 | Vermenigvuldigd met 3 |

| 50 | 25 | 1:2 | Vermenigvuldigd met 2 | Verminderd tot 1/2 |

Door dit te begrijpen kunnen we componenten ontwikkelen die specifieke taken betrouwbaar uitvoeren.

De wet van behoud van energie schrijft een omgekeerde relatie voor tussen koppel en snelheid. De overbrengingsverhouding, die wordt bepaald door het aantal tanden van het aandrijf- en het aangedreven tandwiel, is het mechanisme dat we gebruiken om deze afweging in elk mechanisch systeem nauwkeurig te regelen.

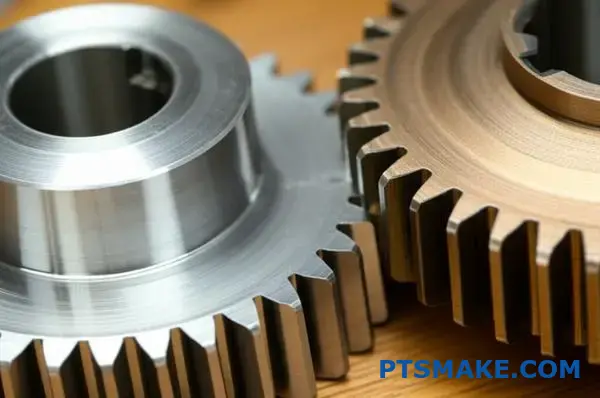

Hoe bepaalt een tandwielmodule de uitwisselbaarheid en sterkte?

De tandwielmodule is een fundamentele parameter bij het ontwerpen van tandwielen. Het beïnvloedt direct hoe tandwielen samenwerken en presteren. Inzicht hierin is de sleutel tot succesvol engineeren.

Wat is een versnellingsmodule?

Eenvoudig gezegd is de module de verhouding tussen de steekdiameter van het tandwiel en het aantal tanden. Het standaardiseert de tandwielgrootte.

De regel voor uitwisselbaarheid

Om twee tandwielen correct te laten samenwerken, moeten ze dezelfde module hebben. Hierdoor zijn de tanden perfect uitgelijnd, wat zorgt voor een soepele krachtoverbrenging. Verschillende modules werken gewoon niet samen.

Een grotere module betekent een grotere, robuustere tand. Hierdoor kan het tandwiel grotere belastingen aan zonder defect te raken. Het is een directe indicator van sterkte.

| Functie | Lage module (bijv. M1) | Hoge module (bijv. M3) |

|---|---|---|

| Tandgrootte | Klein | Groot |

| Sterkte | Onder | Hoger |

| Precisie | Hoger | Onder |

| Toepassing | Fijnmechanica, robotica | Zware machines, auto's |

De praktische kant van moduleselectie

De juiste module kiezen is een cruciale technische beslissing. Het is een constant balanceren tussen sterkte, grootte en precisie. Een grotere module geeft je een sterkere tand, maar resulteert ook in een groter, zwaarder en vaak duurder tandwielsysteem.

Kracht versus compactheid

In toepassingen waar de ruimte beperkt is, zoals in de ruimtevaart of medische apparatuur, wordt vaak de voorkeur gegeven aan een kleinere module. Maar je moet ervoor zorgen dat de tanden sterk genoeg zijn voor de vereiste belasting.

De materiaalkeuze wordt hier van vitaal belang. In eerdere projecten bij PTSMAKE hebben we geavanceerde polymeren of gehard staal gebruikt. Dit maakt kleinere modules mogelijk zonder dat dit ten koste gaat van de benodigde sterkte.

Precisie versus kracht

Voor systemen met hoge precisie, zoals robotica of meetinstrumenten, biedt een kleinere module een fijnere controle en een soepelere werking. De kleinere tanden maken preciezere hoekaanpassingen mogelijk.

Voor toepassingen met een hoog koppel, zoals industriële tandwielkasten, is daarentegen een grotere module nodig. Dit zorgt ervoor dat de tanden van de aandrijf- en Aandrijving bestand zijn tegen hoge belasting. De keuze hangt af van de kernfunctie van de toepassing. Het gaat erom de juiste balans te vinden voor de specifieke taak. Deze berekening is gebaseerd op de steekdiameter3die het effectieve contactpunt bepaalt.

| Parameter | Hoge module tandwiel | Lage module versnelling |

|---|---|---|

| Laadvermogen | Hoog | Laag |

| Afmetingen en gewicht | Groter / Zwaarder | Kleiner / Lichter |

| Precisie | Onder | Hoger |

| Typisch gebruik | Vermogenstransmissie | Bewegingsbesturing |

De module dicteert de tandwielgrootte, die cruciaal is voor het in elkaar grijpen (uitwisselbaarheid) en de belastbaarheid (sterkte). De juiste selectie houdt in dat er een evenwicht moet worden gevonden tussen vermogensvereisten en beperkingen zoals grootte en precisie, een belangrijke beslissing in mechanisch ontwerp.

Wat is de directe invloed van de drukhoek op de prestaties in de praktijk?

De drukhoek bepaalt hoe de kracht tussen de tanden van de tandwielen wordt overgebracht. Zie het als de richting van de duw.

Het is een cruciale keuze. De twee meest gebruikte standaarden zijn 20° en 14,5°. Elk van deze standaarden heeft zijn eigen voordelen.

Een grotere hoek betekent over het algemeen een sterkere tand. Dit gaat echter ten koste van hogere lagerbelastingen. Jouw toepassing bepaalt de juiste balans.

| Drukhoek | Primair voordeel | Primair nadeel |

|---|---|---|

| 20° | Hogere sterkte | Verhoogde draagbelasting |

| 14.5° | Soepelere werking | Onderste Sterkte |

De technische afwegingen in detail

Het kiezen van een drukhoek is een evenwichtsoefening. Er is niet één "beste" optie; het gaat erom wat het beste is voor jouw specifieke ontwerp. Bij PTSMAKE begeleiden we klanten dagelijks bij deze beslissing.

Draagvermogen vs. lagerbelastingen

Een drukhoek van 20° zorgt voor een bredere en sterkere tandbasis. Dankzij deze geometrie kan het tandwiel aanzienlijk hogere belastingen aan zonder defect te raken. Daarom is dit de moderne standaard voor de meeste nieuwe ontwerpen.

Het nadeel? Die kracht wordt onder een steilere hoek overgebracht. Dit verhoogt de radiale kracht die de tandwielen uit elkaar duwt, wat op zijn beurt de aslagers zwaarder belast.

Ruis en zachtheid

De oudere 14,5° standaard zorgt voor een soepeler, meer rollend contact tussen de tanden. Dit resulteert in een stillere werking, wat cruciaal kan zijn voor bepaalde consumentenelektronica of medische apparaten.

Het nadeel is een zwakker tandprofiel. Het is ook vatbaarder voor onderbieding4een fabricagefout. Dit is vooral waar bij het ontwerpen van een rondsel of aangedreven tandwiel met weinig tanden.

De hoeken vergelijken

Op basis van onze tests en projectgegevens zijn de prestatieverschillen duidelijk.

| Functie | 20° Drukhoek | 14,5° Drukhoek |

|---|---|---|

| Laadvermogen | Hoog | Onder |

| Sterke tanden | Sterkere, bredere basis | Zwakker, smallere basis |

| Lagerbelasting | Hogere radiale kracht | Lagere radiale kracht |

| Geluidsniveau | Kan luidruchtiger zijn | Stiller, soepeler |

| Risico onderbieden | Laag | Hoger |

De keuze tussen een drukhoek van 20° en 14,5° is een belangrijke technische beslissing. Het heeft een directe invloed op de belastbaarheid, het geluid en de produceerbaarheid. De hoek van 20° geeft voorrang aan sterkte, terwijl de hoek van 14,5° de voorkeur geeft aan een soepelere, stillere werking.

Wat onderscheidt speling van interferentie in een tandwielpaar?

Speling en interferentie zijn twee cruciale concepten bij het ontwerpen van tandwielen. Ze vertegenwoordigen tegenovergestelde uiteinden van het spectrum voor tandwielafstand.

Simpel gezegd is speling een opzettelijke speling. Het is de speling tussen de tegenover elkaar liggende tanden van een tandwielpaar.

Interferentie is echter een ongewenste overlapping. Het treedt op wanneer de tandprofielen van twee tandwielen botsen in plaats van soepel in elkaar over te gaan. Het is van fundamenteel belang om dit verschil te begrijpen.

| Functie | Tegenreactie | Interferentie |

|---|---|---|

| Definitie | Opzettelijke opruiming | Ongewenste overlap |

| Doel | Maakt smering mogelijk | Ongewenst bijproduct |

| Effect | Soepele werking | Binding en mislukking |

De praktische implicaties van elk

Speling is geen ontwerpfout, het is een noodzaak. Deze kleine spleet is cruciaal voor het creëren van ruimte voor smering. Zonder speling zou het smeermiddel naar buiten worden gedrukt, wat zou leiden tot metaal-op-metaalcontact.

Deze speling zorgt ook voor thermische uitzetting. Als tandwielen werken, worden ze warm en zetten ze uit. Speling biedt de ruimte die nodig is voor deze groei en voorkomt dat de tandwielen vastlopen.

Interferentie is daarentegen altijd destructief. Dit gebeurt wanneer de tandprofielen niet juist zijn ontworpen. De punt van de ene tand kan zich bijvoorbeeld ingraven in de wortel van de tegenoverliggende tand.

Dit botsen veroorzaakt enorme spanning en wrijving. Het veroorzaakt bindingen, lawaai en snelle slijtage. De soepele rolbeweging van de omgekruld profiel5 wordt verstoord. Uiteindelijk zal interferentie leiden tot een catastrofale storing van de tandwielset.

Bij PTSMAKE berekenen we nauwgezet de toleranties. Dit zorgt ervoor dat elk tandwiel, van de driver tot het aangedreven tandwiel, de optimale speling heeft. We voorkomen dat interferentie ooit een probleem wordt in de uiteindelijke assemblage.

| Voorwaarde | Primair gevolg | Resultaat op lange termijn |

|---|---|---|

| Voldoende tegenreactie | Soepele vertanding, goede smering | Lange levensduur, betrouwbaarheid |

| Interferentie | Binding, hoge wrijving, lawaai | Voortijdige slijtage, defecte onderdelen |

Speling is de geplande, essentiële ruimte tussen de tandwieltanden die smering en thermische expansie mogelijk maakt. Interferentie is de ongeplande, schadelijke overlapping van tandprofielen die leidt tot vastlopen en systeemfalen. De ene is ontworpen, de andere is een fout.

Hoe definieert contactverhouding een soepele krachtoverbrenging?

Contactratio is een eenvoudige maar krachtige metriek. Het vertelt je het gemiddelde aantal tandwieltanden dat op een bepaald moment contact maakt. Zie het als een maat voor de overlap in het contact.

Om tandwielen zonder onderbreking te laten werken, moet deze verhouding groter dan 1,0 zijn. Dit zorgt ervoor dat het volgende tandpaar aangrijpt voordat het vorige tandpaar het contact verlaat.

Hogere ratio's betekenen betere prestaties.

Contactratio-waarden begrijpen

Een overbrengingsverhouding van meer dan 1,0 is de basis voor een soepele krachtoverbrenging. Het is het verschil tussen een ruwe, schokkerige beweging en een continue, gelijkmatige stroom van vermogen.

| Contact Verhouding | Betekenis | Stroom |

|---|---|---|

| < 1.0 | Intermitterend contact | Discontinue |

| = 1.0 | Continu (Theoretisch) | Potentieel ruw |

| > 1.0 | Overlappend contact | Glad |

Een hogere contactverhouding verbetert direct de kwaliteit van de tandwielwerking.

Waarom hoger beter is: De rol van lastenverdeling

Een contactverhouding groter dan 1,0 is essentieel voor een continue krachtoverbrenging. Als de contactverhouding precies 1,0 zou zijn, zou de volledige belasting onmiddellijk van de ene tand naar de andere verschuiven. Dit veroorzaakt botsingen en trillingen.

Als de verhouding hoger is, bijvoorbeeld 1,6, betekent dit dat twee paar tanden 60% van de tijd met elkaar in contact zijn. De belasting wordt tussen hen verdeeld. Deze verdeling is van fundamenteel belang voor een soepele krachtoverbrenging en een goede werking van de tandwielen. geconjugeerde actie6.

Deze verdeling vermindert de spanning op elke tand. Het verlaagt ook het risico op defecten en verlengt de levensduur van de tandwielen. Het hele systeem, vooral de Aandrijvingwerkt betrouwbaarder.

Stillere en soepelere werking

Het delen van de belasting verbetert niet alleen de duurzaamheid, maar vermindert ook het geluid. De geleidelijke overdracht van kracht tussen meerdere tanden minimaliseert de "schok" bij het vastklikken. Dit resulteert in een aanzienlijk stillere en soepelere werking.

| Verhoudingswaarde | Belastingverdeling | Resultaat |

|---|---|---|

| ~1.2 | Minimale overlap | Basiscontinuïteit |

| 1.5 - 1.8 | Goede lastenverdeling | Soepeler, stiller |

| > 2.0 | Uitstekende lastendeling | Zeer soepel, weinig ruis |

Bij PTSMAKE ontwerpen we tandwielen met geoptimaliseerde contactverhoudingen om te voldoen aan specifieke toepassingsbehoeften, waarbij een balans wordt gevonden tussen prestaties en productie-efficiëntie.

Contactratio is het gemiddelde aantal tanden dat tegelijk ingeschakeld is. Een verhouding van meer dan 1,0 is onontbeerlijk voor een continue krachtoverbrenging. Hogere overbrengingsverhoudingen verbeteren de soepelheid en verminderen het geluid doordat meerdere tanden de belasting kunnen delen, waardoor de algehele betrouwbaarheid van het systeem verbetert.

Wat zijn de functionele rollen van het addendum en het deeddum?

Het addendum en deeddum zijn fundamenteel voor het ontwerp van tandwielen. Ze definiëren de geometrie van een tand. Zie ze als hoogte en diepte vanaf een basislijn.

Hun precieze afmetingen zijn van cruciaal belang. Ze zorgen ervoor dat tandwielen goed in elkaar grijpen, soepel kracht overbrengen en lang meegaan.

De rol van het addendum

Het addendum is de hoogte van de tand. Het strekt zich uit van de steekcirkel tot de tandpunt. Het grijpt direct aan op het tegenoverliggende tandwiel.

De rol van de Dedendum

Het deeddum is de diepte van de tand. Het gaat van de steekcirkel naar de tandwortel. Het creëert de nodige ruimte.

| Functie | Bijlage | Dedendum |

|---|---|---|

| Positie | Boven de steekcirkel | Onder de steekcirkel |

| Functie | Sluit aan op het tegenoverliggende tandwiel | Biedt speling voor de contrasterende tand |

| Impact | Definieert het contactoppervlak | Voorkomt interferentie en slijtage |

Hoe ze de werkdiepte bepalen

Het addendum van twee parallelle tandwielen dicteert de totale werkdiepte7. Dit is de effectieve inschakeldiepte van de tanden waar krachtoverbrenging plaatsvindt. Het is onontbeerlijk voor de prestaties om dit goed te doen.

Een verkeerde werkdiepte kan leiden tot inefficiënte vermogensoverdracht. Bij sommige projecten die we bij PTSMAKE hebben uitgevoerd, was dit de hoofdoorzaak van geluids- en trillingsproblemen.

Het belang van opruiming

De deeddum is altijd iets langer dan de addendum van het contraherende tandwiel. Dit verschil creëert een kritieke spleet die "speling" wordt genoemd.

Tandafwijkingen voorkomen

Deze speling zorgt ervoor dat de punt van een tandwieltand nooit de wortel van de tegenoverliggende tand raakt. Zonder deze ruimte zouden de tandwielen vastlopen en snel defect raken. Dit is vooral belangrijk voor een aangedreven tandwiel onder hoge belasting.

Dit kleine detail voorkomt een catastrofale storing. Het laat zien waarom precisie bij de productie van tandwielen zo essentieel is. Onze focus op nauwe toleranties zorgt ervoor dat deze speling altijd perfect is.

| Aspect | Functioneel doel | Gevolg van fout |

|---|---|---|

| Verloving | Soepele krachtoverbrenging en lastverdeling | Lawaai, trillingen, inefficiëntie |

| Opruiming | Voorkomt dat de tandpunt de wortel raakt | Vastlopen, spanning, slijtage |

| Smering | Laat smeermiddel toe om oppervlakken te beschermen | Oververhitting, voortijdig defect |

Het addendum en deeddum zijn niet zomaar metingen. Ze bepalen hoe tandwielen op elkaar inwerken. Het addendum regelt het aangrijpen en contact, terwijl het deeddum de cruciale vrije ruimte creëert om interferentie te voorkomen en smering mogelijk te maken. Deze balans is fundamenteel voor de functionaliteit van tandwielen.

Wat zijn de belangrijkste materiaaleigenschappen voor een aangedreven tandwiel?

Het juiste materiaal kiezen voor een aangedreven tandwiel is een evenwichtsoefening. Je hebt prestaties, een lange levensduur en kosteneffectiviteit nodig. Het gaat niet alleen om het kiezen van het sterkste metaal.

Het juiste materiaal moet voldoen aan specifieke operationele eisen. Dit zijn de kerneigenschappen die we bij PTSMAKE altijd evalueren.

Belangrijkste prestatie-eigenschappen

Een hoge oppervlaktehardheid is cruciaal. Het bestrijdt direct slijtage en putjes door constant contact. Toch moet de kern taai blijven. Dit voorkomt dat tanden breken bij plotselinge schokbelastingen.

Levensduur en kosten

Vermoeiingssterkte zorgt ervoor dat het tandwiel miljoenen cycli meegaat. Tot slot is een goede bewerkbaarheid essentieel. Het helpt om de productiekosten redelijk te houden, een factor die we altijd in overweging nemen voor onze klanten.

| Eigendom | Belang voor aangedreven tandwiel |

|---|---|

| Oppervlaktehardheid | Bestand tegen slijtage en putjes |

| Taaiheid | Voorkomt tandbreuk |

| Vermoeiingssterkte | Verdraagt herhaalde laadcycli |

| Bewerkbaarheid | Invloed op productiekosten |

Een diepere kijk op materiaalbehandelingen

De perfecte aangedreven versnelling heeft vaak tegenstrijdige eigenschappen. Het heeft een zeer hard oppervlak nodig voor slijtvastheid, maar een zachtere, taaiere kern om schokken te absorberen. Dit wordt zelden gevonden in een basismateriaal.

Daarom is warmtebehandeling zo belangrijk bij de productie van tandwielen. Processen zoals case hardening8 creëren deze ideale combinatie. Ze modificeren het oppervlak van het staal, waardoor het ongelooflijk hard wordt terwijl de kern kneedbaar blijft.

Gecarboneerd staal vs. doorgehard staal

Laten we eens kijken naar twee veel voorkomende opties. Gecarboniseerd staal is een uitstekend voorbeeld van een materiaal dat gehard is. Het heeft een koolstofrijk, extreem hard oppervlak en een koolstofarme, taaie kern. Dit maakt het uitstekend geschikt voor toepassingen met hoge druk.

Doorgehard staal heeft een uniforme hardheid van oppervlak tot kern. Het biedt een goede algemene sterkte en slijtvastheid. Het kan echter brosser zijn en gevoeliger voor breuk door schokbelastingen in vergelijking met gecarboneerd staal. De beste keuze hangt altijd af van het belastingsprofiel van het aangedreven tandwiel.

| Type staal | Oppervlaktehardheid | Taaiheid | Beste voor |

|---|---|---|---|

| Gecarboneerd staal | Zeer hoog | Hoog | Hoge schokbelastingen, zware slijtage |

| Doorgehard staal | Hoog | Matig | Constante belasting, matige slijtage |

Voor een aangedreven tandwiel gaat de materiaalselectie over het afwegen van tegenstrijdige behoeften. Je moet oppervlaktehardheid afwegen tegen taaiheid van de kern en vermoeiingslevensduur tegen bewerkbaarheid en kosten. De uiteindelijke keuze hangt altijd af van de specifieke eisen van de toepassing.

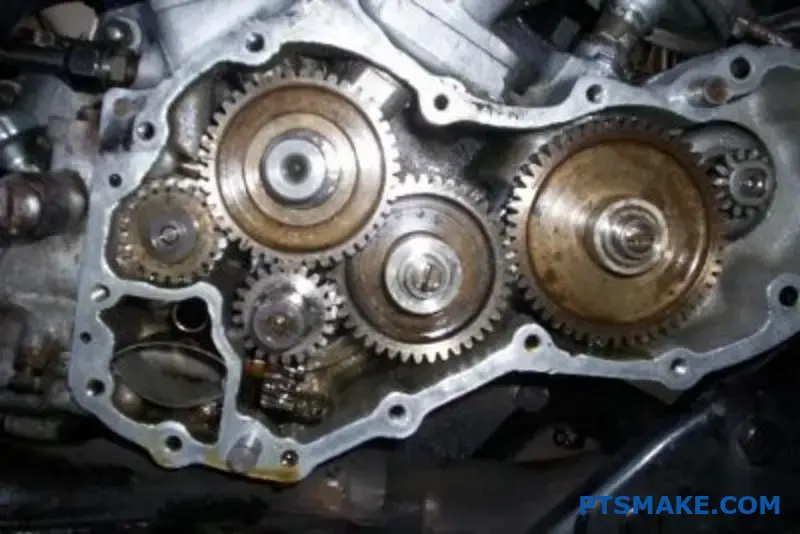

Wat zijn de hoofdcategorieën van aangedreven tandwielen volgens asoriëntatie?

De eerste stap bij het kiezen van een tandwiel is eenvoudig. Hoe zijn de assen georiënteerd? Deze vraag is het uitgangspunt voor elk mechanisch ontwerp met tandwielen.

Je antwoord plaatst de benodigde aandrijving in een van de drie fundamentele categorieën. Deze eerste indeling dicteert het hele verdere ontwerppad.

Parallelle assen

Als assen parallel lopen, worden rechte of schuine tandwielen gebruikt. Dit is de meest voorkomende opstelling voor het overbrengen van vermogen en het veranderen van snelheid of koppel.

Doorsnijdende en niet-doorsnijdende schachten

Voor assen die elkaar kruisen is de keuze anders. Deze opstelling is cruciaal om de stroomrichting te veranderen.

Een eenvoudige tabel kan dit verduidelijken:

| Asrichting | Gebruikelijke tandwielsoorten | Primaire toepassing |

|---|---|---|

| Parallel | Recht, spiraalvormig | Snelheids- en koppelmodificatie |

| Kruising | Afschuining | De stroomrichting veranderen |

| Niet-parallel, niet-integraal | Worm, Hypoïd | Hoge reductieverhoudingen, offset assen |

Dit kader is de eerste filter in het versnellingsselectieproces.

Bij PTSMAKE beginnen we gesprekken met klanten altijd met deze fundamentele vraag. Als je de asoriëntatie vanaf het begin goed hebt, voorkom je later aanzienlijke herontwerpen en kostbare fouten. Het is een niet-onderhandelbare eerste stap.

Parallelle tandwielen in detail

Voor parallelle assen is de keuze tussen rechte en schuine vertanding afhankelijk van de specifieke toepassing. Rechte tandwielen zijn eenvoudiger en kosteneffectief voor gematigde snelheden.

Schuine tandwielen met schuine tanden zorgen voor een soepelere en stillere werking. Hierdoor zijn ze ideaal voor toepassingen met hoge snelheden of geluidsgevoelige toepassingen, zoals in autotransmissies.

Uitleg over kruisende tandwielen

Kegelwieloverbrengingen zijn de oplossing wanneer assen elkaar kruisen, meestal in een hoek van 90 graden. Hun conische vorm is speciaal ontworpen om kracht over te brengen tussen loodrechte assen.

De precisie van deze tandwielen is cruciaal. Bij eerdere projecten hebben we gezien dat zelfs kleine onnauwkeurigheden in de conushoek kunnen leiden tot voortijdige slijtage en systeemfalen.

Niet-parallelle, niet-integraal werkende assen

Deze categorie is voor complexere geometrieën. Worm- en hypoïde tandwielen lossen de uitdaging op om kracht over te brengen tussen assen die offset zijn en elkaar niet kruisen.

Deze tandwielen maken hoge overbrengingsverhoudingen mogelijk in een compacte ruimte. Het glijcontact tussen de tanden vereist een zorgvuldige materiaalkeuze en smering. De theoretische pitch oppervlak9 van deze tandwielen maakt het mogelijk om bewegingen over niet doorsnijdende assen over te brengen, een werkelijk unieke geometrische oplossing.

Het begrijpen van de asoriëntatie is de meest kritieke eerste stap. Deze enkele beslissing over parallelle, kruisende of niet-parallelle assen bepaalt welke aangedreven tandwielfamilie geschikt is. Het heeft een directe invloed op de lay-out, prestaties, efficiëntie en kosten van het systeem en vormt de basis van uw ontwerp.

Hoe verhouden rechte, schuine en dubbele rechte tandwielen zich in de praktijk tot elkaar?

Het kiezen van de juiste uitrusting komt neer op het afwegen van prestaties, kosten en complexiteit. Elk type heeft zijn eigen praktische toepassing.

Tandwielen met rechte vertanding zijn het eenvoudigst en het voordeligst. Schuine tandwielen werken soepeler en stiller. Dubbele rechte tandwielen bieden de voordelen van rechte tandwielen zonder de nadelen.

Hier is een snelle vergelijking:

| Type versnelling | Praktische hoofdkenmerken | Veel voorkomende afweging |

|---|---|---|

| Spur | Eenvoudig, lage kosten | Luidruchtig, lagere belasting |

| Spiraalvormig | Stil, hoge belasting | Creëert axiale stuwkracht |

| Dubbel spiraalvormig | Stil, geen stuwkracht | Complex, Duur |

Deze keuze heeft een directe invloed op de prestaties en het budget van je machine.

Laten we de praktische afwegingen verder uitwerken. Rechte tandwielen zijn eenvoudig te produceren. Dit maakt ze een uitstekende keuze voor toepassingen waarbij geluid geen grote rol speelt en kosten een belangrijke factor zijn.

Schuine tandwielen met schuine tanden grijpen geleidelijker aan. Dit leidt tot minder trillingen en stillere prestaties. Dit hoekige ontwerp creëert echter axiale stuwkracht10. Deze zijwaartse kracht moet worden beheerd met geschikte lagers, wat complexiteit en kosten toevoegt aan je assemblage.

Dubbele schuine vertanding of visgraat vertanding is de beste oplossing. Ze gebruiken twee sets schuine tanden die tegenover elkaar staan. Dit slimme ontwerp heft de axiale kracht intern op. Je krijgt de soepele, hoogbelaste voordelen van schuine vertandingen zonder de externe krachtregeling.

In eerdere projecten bij PTSMAKE hebben we gezien dat de productiekosten voor dubbele schuine tandwielen aanzienlijk hoger zijn dan voor rechte tandwielen.

Dit komt door de complexe geometrie. De beslissing hangt vaak af van de specifieke eisen van het aangedreven tandwielsysteem.

| Criteria | Tandwiel | Spiraalvormige tandwielen | Dubbel spiraalvormig tandwiel |

|---|---|---|---|

| Geluidsniveau | Hoog | Laag | Zeer laag |

| Laadvermogen | Goed | Beter | Beste |

| Productiekosten | Laag | Medium | Hoog |

| Axiale stuwkracht | Geen | Ja | Geen |

| Typisch gebruik | Eenvoudige transportbanden | Automobiel transmissies | Zware machines |

Uiteindelijk is de beste keuze degene die voldoet aan je prestatiebehoeften zonder de oplossing te veel te ontwerpen.

De keuze van je tandwiel is een cruciale ontwerpbeslissing. Tandwielen met rechte vertanding bieden eenvoud en lage kosten. Schuine tandwielen leveren stille prestaties bij hoge belasting, maar veroorzaken axiale stuwkracht. Dubbele schuine tandwielen elimineren de stuwkracht, maar zijn het duurst om te produceren.

Wanneer moet een conische of verstek tandwieloverbrenging de gekozen oplossing zijn?

De belangrijkste reden om een conische of verstek tandwieloverbrenging te kiezen is eenvoudig. Je moet de richting van de krachtoverbrenging veranderen. Meestal betekent dit dat je een draai van 90 graden moet maken.

Terwijl andere soorten tandwielen parallelle assen verwerken, zijn conische tandwielen specialisten voor kruisende assen. Ze zijn de oplossing voor haakse toepassingen. Verstek tandwielen zijn slechts een specifiek type conische tandwielen.

Het belangrijkste verschil zit hem in de overbrengingsverhouding.

| Type versnelling | Overbrengingsverhouding | Primair gebruik |

|---|---|---|

| Verstek | 1:1 | Alleen richtingsverandering |

| Kegelwiel | Elke | Verandering van richting, snelheid en koppel |

Dit onderscheid is cruciaal voor het selecteren van de juiste component voor je ontwerp.

Verstek vs. Afschuining: Verhouding is alles

Laten we dit verder uitwerken. De keuze heeft een directe invloed op de snelheid en het koppel van uw machine. Het is een detail dat we bij PTSMAKE altijd met klanten bevestigen voordat we met de productie beginnen.

Verstek tandwielen voor eenvoudig veranderen van richting

Verstek tandwielen zijn een op elkaar afgestemd paar. Ze hebben allebei hetzelfde aantal tanden en hun assen staan 90 graden uit elkaar. Omdat de verhouding precies 1:1 is, zijn de snelheid en het koppel van het aangedreven tandwiel identiek aan dat van het aangedreven tandwiel.

Denk aan een eenvoudig transportsysteem. Een verstekaandrijving kan kracht overbrengen van een horizontale aandrijfas naar een verticale om rollen te laten draaien, zonder de snelheid van de transportband te veranderen.

Kegelwieloverbrengingen voor complexere taken

Andere conische tandwielen bieden meer flexibiliteit. Door het aantal tanden op het aandrijf- en aangedreven tandwiel te veranderen, kun je de verhouding wijzigen. Hierdoor kun je de snelheid en het koppel veranderen terwijl je de bocht omgaat. De geometrie van de steekkegel11 bepaalt deze relatie.

Het beste voorbeeld is een differentieel in een auto. Het maakt gebruik van conische tandwielen om kracht over te brengen naar de wielen onder een hoek van 90 graden. Belangrijker nog, het zorgt ervoor dat het buitenste wiel sneller draait dan het binnenste tijdens een bocht.

| Toepassingsvoorbeeld | Vereiste verhouding | Geschikt vistuig |

|---|---|---|

| Handboormechanisme | 1:1 | Verstek |

| Autodifferentieel | Variabele | Kegelwiel |

| Industriële haakse aandrijving | >1:1 of <1:1 | Kegelwiel |

Kortom, verstek tandwielen zijn perfect voor 1:1 ratio, 90-graden richtingsveranderingen. Voor toepassingen die naast de richtingsverandering ook een verandering in snelheid of koppel vereisen, zijn andere conische tandwielen de noodzakelijke keuze. Uw specifieke mechanische vereisten bepalen de oplossing.

Voor welke specifieke toepassingen zijn worm- en wieltandwielsets nodig?

Twee belangrijke eigenschappen maken wormwieloverbrengingen essentieel voor bepaalde taken. Ten eerste bieden ze enorme overbrengingsverhoudingen in één stap. Denk aan 100:1, wat anders moeilijk te krijgen is.

Ten tweede zijn ze zelfremmend. Dit betekent dat het uitgaande tandwiel de ingaande worm niet kan aandrijven. Dit is een kritieke veiligheidsfunctie.

Kernkenmerken

Deze eigenschappen stimuleren hun keuze in veeleisende toepassingen. Ze bieden zowel een enorme snelheidsreductie als een inherente remfunctie.

| Functie | Beschrijving |

|---|---|

| Hoge verhouding | Realiseert een aanzienlijke snelheidsreductie en koppelvermenigvuldiging in een compacte ruimte. |

| Zelfsluitend | Voorkomt dat de lading de motor terugdrijft, voor meer veiligheid en controle. |

Deze combinatie is uniek in de wereld van tandwielen.

Wormsets en wielensets zijn niet alleen een theoretisch concept. We zien ze echte problemen oplossen. Hun unieke mechanica is perfect voor specifieke industrieën waar precisie en veiligheid onontbeerlijk zijn. De hoge wrijving tussen de worm en het aangedreven tandwiel creëert deze waardevolle eigenschappen.

Toepassingen in actie

In eerdere projecten hebben we deze tandwielen gebruikt zien worden waar andere systemen zouden falen. Hun eenvoud en doeltreffendheid zijn moeilijk te evenaren voor bepaalde taken.

Transportsystemen

Transportbanden hebben vaak een grote snelheidsreductie nodig. Een motor met hoge snelheid moet worden afgeremd om de band op een bruikbaar tempo te laten bewegen. Een wormwielvertragingsset doet dit eenvoudig in één fase. De zelfremmende functie houdt de band ook stabiel als de motor stopt.

Hefmechanismen

Denk aan liften of materiaalliften. Veiligheid is de topprioriteit. Als de stroom uitvalt, voorkomt de zelfremmende aard van het wormwiel dat de cabine valt. De hoge schuifwrijving12 tussen de onderdelen zorgt voor dit remmende effect. Het is een ingebouwde veiligheidsmaatregel.

| Toepassing | Gebruikt primair kenmerk | Belangrijkste voordeel |

|---|---|---|

| Liften | Zelfsluitend | Veiligheid (voorkomt vrije val) |

| Transportbanden | Hoge overbrengingsverhouding | Snelheidsregeling en koppelverhoging |

| Stemkoppen | Zelfsluitend | Houdt positie (blijft in tune) |

Wormwielreductoren worden gekozen vanwege hun unieke combinatie van hoge snelheidsreductie en zelfremmend vermogen. Deze twee eigenschappen maken ze onmisbaar voor toepassingen die een nauwkeurige regeling, compact ontwerp en inherente veiligheid vereisen, van industriële transportbanden tot liften.

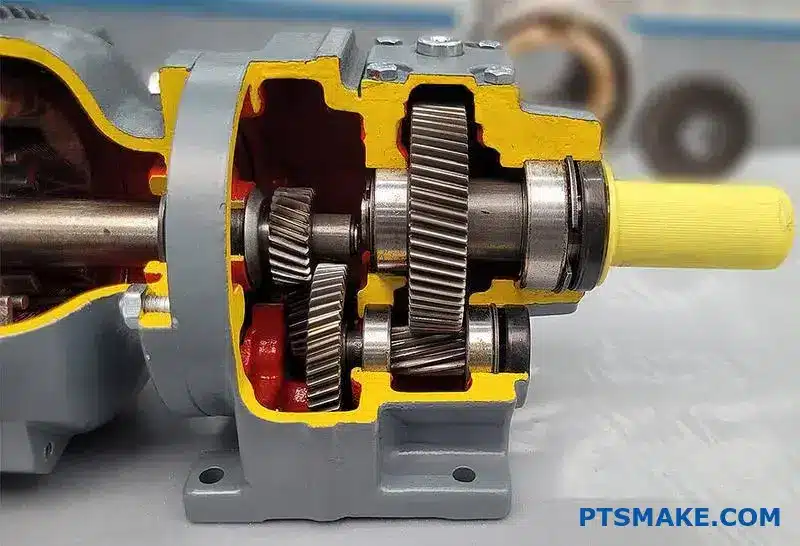

Hoe structureren planetaire tandwielsystemen de energiestroom op een unieke manier?

Planetaire tandwielsystemen zijn technische hoogstandjes. Hun krachtstroom is anders dan elke andere tandwieltrein. Het komt allemaal van drie kerncomponenten.

De hoofdrolspelers

Het zonnetandwiel staat in het midden. Planeettandwielen draaien rond het zonnetandwiel. Het ringwiel omsluit de hele assemblage.

Door te kiezen welk deel stil moet worden gehouden, welk deel van stroom moet worden voorzien en welk deel van stroom moet worden voorzien, verander je de uitvoer volledig. Deze veelzijdigheid is hun unieke kracht.

| Component | Rol in het systeem |

|---|---|

| Sun Gear | Het centrale drijfwerk of stationaire tandwiel |

| Planet Versnellingen | Het zonnetandwiel in een baan brengen met zon en ring |

| Ringtandwiel | Het buitenste tandwiel met interne tanden |

Deze opstelling maakt meerdere overbrengingsverhoudingen mogelijk vanuit één compacte unit.

Veelzijdigheid en kracht ontsluiten

Het ware genie van een planetair systeem is zijn aanpassingsvermogen. Het is niet slechts één tandwielset. Het is een configureerbaar platform voor het beheren van koppel en snelheid. De relatie tussen de ingang, de uitgang en een vaste component bepaalt de functie.

Bij PTSMAKE gebruiken we dit vaak voor toepassingen op maat. Hiermee kunnen we complexe bewegingseisen realiseren binnen zeer krappe ruimtes.

Werkingsmodi

Hoe je de componenten gebruikt, bepaalt het resultaat. Als je bijvoorbeeld het ringwiel vastzet en het zonnetandwiel aandrijft, creëer je een specifieke reductie. De planeet tandwielen brengen koppel over als de coax13 uitgang. De planeetdrager fungeert als de laatste aangedreven tandwielcomponent.

| Vast onderdeel | Ingang Component | Outputcomponent | Resultaat |

|---|---|---|---|

| Ringtandwiel | Sun Gear | Planeet Drager | Snelheidsreductie |

| Sun Gear | Ringtandwiel | Planeet Drager | Snelheidsreductie |

| Planeet Drager | Sun Gear | Ringtandwiel | Omkeren & Verminderen |

Het coaxiale voordeel

Dit systeem biedt ook een ongelooflijke vermogensdichtheid. Meerdere planeetwielen verdelen de belasting. Dit betekent dat een klein pakket een enorm koppel aankan.

Bovendien zijn de in- en uitgaande assen coaxiaal. Ze delen dezelfde middellijn. Dit vereenvoudigt het ontwerp van transmissies en andere complexe machines aanzienlijk.

Planetaire tandwielsystemen structureren de vermogensstroom door de interactie van een zon, planeten en een tandring. Hun unieke vermogen om geconfigureerd te worden voor verschillende uitgangen, gecombineerd met een hoge vermogensdichtheid en een coaxiaal ontwerp, maakt ze uitzonderlijk veelzijdig voor complexe machines.

Wat onderscheidt een intern van een extern aangedreven tandwiel?

Bij het ontwerpen van een systeem is de keuze tussen soorten tandwielen cruciaal. Het is een praktische beslissing die alles beïnvloedt. De uiteindelijke afmetingen, kosten en prestaties van uw product staan op het spel.

Externe tandwielen zijn de bekende standaard. Interne tandwielen bieden unieke voordelen, maar brengen ook uitdagingen met zich mee. Het is belangrijk om deze afwegingen te begrijpen.

Belangrijkste verschillen in ontwerp

Laten we de belangrijkste verschillen eens bekijken vanuit een ontwerpperspectief. Dit helpt verduidelijken welke bij jouw project past.

| Functie | Interne versnelling | Externe versnelling |

|---|---|---|

| Maat | Compactere voetafdruk | Heeft meer ruimte nodig |

| Productie | Complex, gespecialiseerd | Eenvoudiger, overal verkrijgbaar |

| Prestaties | Hogere contactverhouding | Standaard prestaties |

| Kosten | Over het algemeen hoger | Meer kosteneffectief |

Deze tabel laat de fundamentele afweging zien. Vaak moet je compactheid afwegen tegen productie-eenvoud.

Praktische toepassing en productie

Vanuit praktisch oogpunt zijn externe tandwielen de keuze voor veel projecten. Het fabricageproces is eenvoudig. Deze eenvoud leidt vaak tot lagere kosten en kortere doorlooptijden, een kritische factor voor veel klanten waarmee we bij PTSMAKE werken. Ze zijn gemakkelijk te produceren en te monteren, waardoor ze betrouwbare werkpaarden.

Interne tandwielen lossen een andere reeks problemen op. Hun belangrijkste voordeel is dat ze een zeer compacte tandwielaandrijving creëren. Dit komt doordat de aangedreven tandwielen intern in elkaar grijpen, waardoor er veel ruimte wordt bespaard. Ze bieden ook een hogere contactverhouding14Dit betekent dat er meer tanden tegelijk worden ingeschakeld. Dit kan leiden tot een soepelere werking en een hogere belastbaarheid.

De juiste uitrusting kiezen

De moeilijkheid om interne tandwielen te produceren is een belangrijke overweging. Voor het snijden van tanden op een binnenoppervlak zijn speciale gereedschappen en expertise nodig. Deze complexiteit heeft een directe invloed op de uiteindelijke kosten van het onderdeel. In eerdere projecten bij PTSMAKE hebben we deze factoren zorgvuldig afgewogen met onze klanten. De toepassing dicteert altijd de beste keuze.

Hier zijn enkele veelvoorkomende voorbeelden:

| Type versnelling | Toepassingsvoorbeelden |

|---|---|

| Interne versnelling | Planetaire tandwielsystemen in robotica, automatische transmissies, fietsnaafversnellingen. |

| Externe versnelling | Eenvoudige industriële machines, transportbandsystemen, traditionele klokmechanismen. |

Voor een robotarm met een hoog koppel en weinig ruimte is een intern tandwiel vaak de enige haalbare optie. Voor een eenvoudig krachtoverbrengingssysteem is een extern tandwiel meestal de meest praktische en economische oplossing.

Samengevat hangt de keuze af van de projectprioriteiten. Externe tandwielen bieden standaard, kosteneffectieve oplossingen. Interne tandwielen bieden compacte ontwerpen met hoge prestaties voor meer gespecialiseerde toepassingen waarbij ruimte en belastbaarheid kritieke ontwerpcriteria zijn.

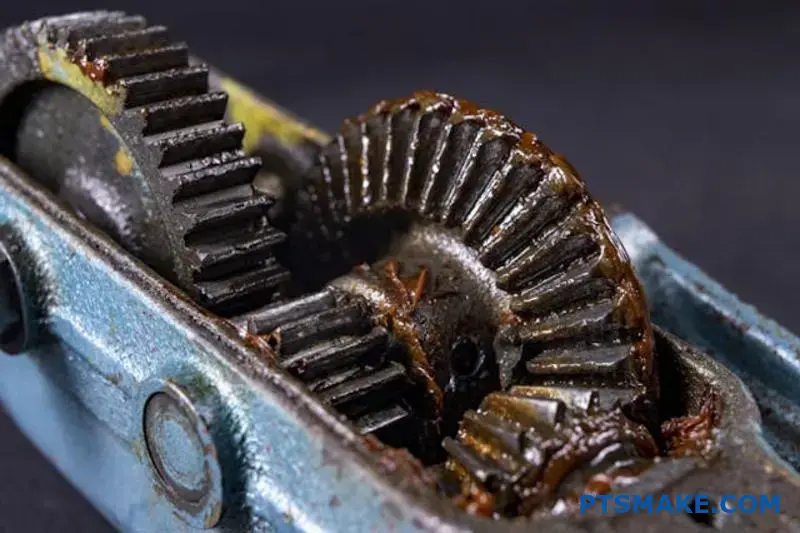

Wat zijn de gebruikelijke storingen bij verschillende soorten tandwielen?

Het begrijpen van defecte tandwielen is cruciaal. Het gaat niet alleen om een kapot onderdeel. Het gaat om het vinden van de hoofdoorzaak. Storingen kunnen worden gesorteerd in duidelijke groepen. Hierdoor kunnen problemen sneller worden gediagnosticeerd.

Bij PTSMAKE delen we storingen in categorieën in om onze ontwerpen te verbeteren. De belangrijkste groepen zijn slijtage, vermoeiing, breuk en plastic vloei. Een goed gemaakt aangedreven tandwiel is hier beter tegen bestand.

| Faal Categorie | Beschrijving |

|---|---|

| Tandslijtage | Geleidelijk materiaalverlies |

| Vermoeidheid van het oppervlak | Barsten door herhaalde belasting |

| Tandbreuk | Plotselinge, catastrofale breuk |

| Plastic Stroom | Vervorming van oppervlaktemateriaal |

Om storingen te voorkomen, moeten we ze eerst begrijpen. Laten we de veelvoorkomende categorieën die we zien bij tandwielsystemen uitsplitsen. Elke categorie heeft zijn eigen oorzaken en symptomen.

Tandslijtage

Dit is het langzaam verwijderen van materiaal van tandwieltanden. Dit gebeurt vaak na verloop van tijd.

Slijtage

Schurende slijtage treedt op wanneer harde deeltjes het smeermiddel vervuilen. Deze deeltjes werken als schuurpapier en krassen op de tandwieloppervlakken. Een goede filtratie is de sleutel tot preventie.

Slijtage van lijm

Hechtslijtage treedt op wanneer tandwieloppervlakken aan elkaar lassen en vervolgens uit elkaar scheuren. Dit wordt vaak veroorzaakt door hoge belastingen en slechte smering. Er ontstaat een ruw oppervlak.

Vermoeidheid van het oppervlak

Dit is het gevolg van herhaalde stresscycli op het tandoppervlak. Het begint met kleine barstjes die na verloop van tijd groeien.

Pitting en afbrokkeling

Putjes vormen kleine gaatjes in het tandoppervlak. Als deze putjes groeien en samengroeien, kunnen ze leiden tot afbrokkelende15waarbij grotere stukken materiaal afbreken. Dit is een veel voorkomende foutmodus.

Tandbreuk

Dit is een ernstigere en plotselinge storing.

Buigvermoeidheid

Door herhaalde buigspanning op de tandwortel kan zich een barst vormen. De scheur groeit met elke cyclus totdat de tand volledig afbreekt.

Overbelastingsbreuk

Dit gebeurt wanneer de belasting op het tandwiel groter is dan zijn sterkte. Dit resulteert in een plotselinge, brosse breuk van de tand.

| Faalwijze | Gemeenschappelijke oorzaak | Preventiestrategie |

|---|---|---|

| Slijtage | Vervuild smeermiddel | Betere filtratie, afgedichte behuizing |

| Slijtage van lijm | Slechte smering, hoge belasting | Gebruik het juiste smeermiddel, verminder de belasting |

| Pitting | Hoge contactspanning | Geometrie van tandwielen verbeteren, beter materiaal |

| Overbelastingsbreuk | Schokbelastingen, plotseling vastlopen | Bescherming tegen overbelasting, sterkere materialen |

Het categoriseren van defecten aan tandwielen in slijtage, vermoeidheid, breuk en kunststofstroming maakt een nauwkeurige diagnose mogelijk. Begrijpen dat oorzaken zoals verkeerde uitlijning of slechte smering leiden tot specifieke storingen is de eerste stap naar het bouwen van betrouwbaardere systemen en het voorkomen van stilstand.

Hoe worden tandwielproductieprocessen geclassificeerd voor praktische selectie?

Het kiezen van het juiste tandwielproductieproces kan ingewikkeld aanvoelen. Een praktische manier om dit te vereenvoudigen is door methoden te groeperen op basis van hun resultaat en kosten. Dit helpt je om het proces af te stemmen op de behoeften van je specifieke toepassing.

We kunnen ze indelen in drie hoofdcategorieën.

Vormen voor vormstukken

Deze methoden, zoals gieten of smeden, zijn bedoeld om de initiële tandwielvorm te maken. Ze zijn kosteneffectief voor grote volumes, maar bieden een lagere precisie.

Verspaning voor algemeen gebruik

Processen zoals hobbing en shaping snijden tanden in de onbewerkte vorm. Ze bieden een goede nauwkeurigheid voor de meeste industriële behoeften.

Afwerking voor hoge precisie

Slijpen en leppen verfijnen de tandwieltanden. Deze stappen zijn duur, maar noodzakelijk voor toepassingen die een hoge precisie en een laag geluidsniveau vereisen, zoals een kritisch aangedreven tandwiel.

De afweging tussen precisie en kosten

Bij PTSMAKE begeleiden we klanten bij de cruciale balans tussen tandwielprecisie en productiekosten. Het gaat niet altijd om het kiezen van de hoogste precisie; het gaat om het kiezen van de juiste precisie voor de klus. Deze beslissing heeft directe gevolgen voor uw budget en de tijdlijn van uw project.

Vervormingsprocessen: De Stichting

Vormmethoden zoals smeden creëren sterke tandwielonderdelen. De nauwkeurigheid is laag, meestal rond AGMA Q5-Q7. Ze zijn echter ideaal voor het produceren van grote hoeveelheden vormstukken die later worden bewerkt. Deze aanpak in twee stappen is vaak erg kosteneffectief.

Bewerkingsprocessen: Het werkpaard

Verspanen, inclusief frezen en vormen, is de meest gebruikte methode. Het levert betrouwbare precisie voor een groot aantal toepassingen, meestal in het AGMA Q8-Q11 bereik. Dit is de sweet spot voor algemene industriële machines waar prestaties en kosten in balans zijn.

Afwerkingsprocessen: De laatste afwerking

Voor toepassingen in de ruimtevaart of medische apparatuur is afwerking essentieel. Processen zoals slijpen en leppen bereiken een extreem hoge precisie (AGMA Q12+). Dit niveau van kinematische nauwkeurigheid16 zorgt voor een stille, soepele werking, maar is aanzienlijk duurder.

De onderstaande tabel vat deze afweging samen.

| Procesgroep | Typische nauwkeurigheid (AGMA) | Relatieve kosten | Het beste voor... |

|---|---|---|---|

| Het vormen van | V5 - V7 | Laag | Grote aantallen blanks, niet-kritieke onderdelen |

| Bewerking | V8 - V11 | Medium | Algemene industriële toepassingen |

| Afwerking | V12 - V15 | Hoog | Ruimtevaart, geluidsarme systemen |

In wezen vereenvoudigt het classificeren van productieprocessen op basis van resultaat en kosten de selectie. Vorming is voor goedkope vormstukken, machinale bewerking voor universele tandwielen en afwerking voor toepassingen met hoge precisie. Uw uiteindelijke keuze is altijd een afweging tussen prestatie-eisen en budget.

Welke warmtebehandelingsstructuren worden toegepast op aangedreven tandwielen?

Het kiezen van de juiste warmtebehandeling is cruciaal. Het bepaalt de levensduur van een aangedreven tandwiel. Het doel is een perfecte balans. We hebben hardheid nodig voor slijtvastheid. We hebben ook taaiheid nodig om breuken te voorkomen.

Dit is geen pasklare oplossing. De keuze hangt volledig af van de specifieke taak van de uitrusting. Bij PTSMAKE stemmen we de behandeling af op de eisen van de toepassing.

Hier volgt een kort overzicht van de twee belangrijkste benaderingen:

| Soort behandeling | Primair doel | Kernbezit |

|---|---|---|

| Gevalharden | Hard, slijtvast oppervlak | Taai en kneedbaar |

| Door verharding | Uniforme hardheid en sterkte | Uniforme eigenschappen |

Dit zorgt ervoor dat de aangedreven versnelling betrouwbaar presteert onder de beoogde belasting.

Laten we deze methoden eens vanuit een praktisch standpunt bekijken. De beslissing is niet alleen van invloed op de prestaties, maar ook op de complexiteit van de productie en de kosten. Het is een belangrijke discussie die we vroeg in de ontwerpfase met klanten voeren.

Technieken voor het uitharden van behuizingen

Gevalharden creëert een component met twee structuren. Je krijgt een harde buitenkant voor slijtage en een taaie, schokabsorberende binnenkant. Dit is ideaal voor toepassingen met hoge druk waarbij schokken en slijtage van het oppervlak belangrijke aandachtspunten zijn.

Carbureren

Bij dit proces wordt koolstof toegevoegd aan het oppervlak van staal met een laag koolstofgehalte. Het onderdeel wordt verhit in een koolstofrijke atmosfeer. Het resultaat is een extreem harde buitenkant, perfect voor het verwerken van zware contactbelastingen zonder snel te slijten.

Nitreren

Nitreren maakt gebruik van stikstof om het oppervlak hard te maken. Het is een proces op lagere temperatuur, wat minder risico op vervorming betekent. Dit maakt het een uitstekende keuze voor een precisie aangedreven tandwiel waarbij krappe toleranties kritisch zijn na de behandeling. De martensitische transformatie17 is hier minder een probleem wat betreft vervorming.

Door verharding

Door harden, zoals de naam al zegt, wordt het hele tandwiel gelijkmatig gehard. Het tandwiel wordt verhit en vervolgens afgeschrikt. Deze methode is eenvoudiger en vaak kosteneffectiever. Het is het beste voor toepassingen met een lagere contactspanning waarbij algehele sterkte en weerstand tegen vermoeiing belangrijker zijn dan extreme duurzaamheid van het oppervlak.

| Functie | Carbureren | Nitreren | Door verharding |

|---|---|---|---|

| Oppervlaktehardheid | Zeer hoog | Hoog | Matig |

| Taaiheid | Hoog | Hoog | Matig |

| Risico op vervorming | Hoog | Laag | Medium |

| Beste voor | Zware ladingen | Precisie-onderdelen | Gelijkmatige spanning |

De keuze tussen harding en doorharding voor een aangedreven tandwiel hangt af van de specifieke bedrijfsbelasting. Gevalharding blinkt uit in scenario's met hoge slijtage, terwijl doorharding een consistente sterkte biedt voor toepassingen met een lagere belasting en zorgt voor optimale prestaties en een lange levensduur.

Hoe verschillen smeersystemen voor verschillende tandwieltoepassingen?

Het kiezen van de juiste smering is geen one-size-fits-all taak. De methode moet overeenkomen met de eisen van de toepassing. Snelheid en belasting zijn de twee belangrijkste factoren.

Ze bepalen of een eenvoudige vetapplicatie voldoende is. Of dat er een complexer systeem nodig is. Deze keuze heeft een directe invloed op de levensduur en prestaties van tandwielen. Laten we eens kijken naar de gangbare types.

Smeren met vet

Vet is ideaal voor situaties met lage snelheden en lage belasting. Het wordt vaak gebruikt in afgedichte eenheden die "levenslang gesmeerd" zijn. Denk aan tandwielkasten voor kleine apparaten. Het onderhoud is minimaal, wat een groot voordeel is.

Spatsmering

Voor gematigde snelheden en belastingen is spatsmering gebruikelijk. Dit systeem wordt gebruikt in veel gesloten industriële tandwielkasten. Een tandwiel, of een eraan bevestigde slinger, dompelt in een oliebad. Het spettert smeermiddel op andere onderdelen.

Geforceerde smering (druk)

Systemen met hoge snelheden en hoge belasting vereisen een robuustere oplossing. Geforceerde smering pompt olie actief naar kritieke contactpunten. Dit omvat lagers en tandwieloverbrengingen. Deze methode zorgt voor een consistente smering van elk onderdeel. Het zorgt ook voor essentiële koeling en filtratie.

Geforceerde smeersystemen zijn waar precisie het belangrijkst is. In deze omgevingen met hoge druk moet elk onderdeel feilloos presteren. Dit geldt ook voor de oliejets, pompen en filters.

Bij PTSMAKE bewerken we componenten voor deze complexe systemen. De toleranties zijn ongelooflijk krap. Elke fout kan leiden tot catastrofale schade.

Een groot voordeel is warmteafvoer. De circulerende olie voert de warmte af die door wrijving wordt gegenereerd. Dit is essentieel in toepassingen met hoge prestaties. Zonder olie zouden tandwielen snel oververhit raken en defect raken.

Het systeem filtert ook het smeermiddel. Het verwijdert metaaldeeltjes en verontreinigingen. Dit houdt de olie schoon en verlengt de levensduur van de tandwielen. De goede werking van het aandrijvende en aangedreven tandwielpaar is afhankelijk van deze schone olie. Dit is een kernconcept in Tribologie18.

We kunnen deze methoden direct vergelijken.

| Smeermethode | Typische snelheid | Typische belasting | Complexiteit en kosten | Typische toepassing |

|---|---|---|---|---|

| Vet | Laag (<2 m/s) | Laag tot gemiddeld | Laag | Afgedichte tandwielkasten, intermitterend gebruik |

| Splash | Matig (2-12 m/s) | Matig | Medium | Gesloten industriële tandwielkasten |

| Gedwongen (druk) | Hoog (>12 m/s) | Hoog | Hoog | Autotransmissies, turbines |

Deze tabel helpt onze klanten om de afwegingen te begrijpen. Het systeem afstemmen op de toepassing is essentieel voor betrouwbaarheid en kosteneffectiviteit.

Het kiezen van de juiste smering is sterk afhankelijk van de snelheid en belasting van de tandwielen. Eenvoudig vet werkt voor langzame toepassingen, terwijl systemen met hoge prestaties complexe geforceerde smering vereisen voor koeling en filtratie, om een lange levensduur en betrouwbaarheid te garanderen voor elk tandwiel, inclusief het aangedreven tandwiel.

Hoe bereken je de overbrengingsverhouding voor een eenvoudige trein?

Het berekenen van de overbrengingsverhouding voor een eenvoudige tandwieltrein is eenvoudig. Het is een fundamenteel concept in werktuigbouwkunde. Deze berekening helpt je de uitgang te begrijpen.

Het hele proces is gebaseerd op één eenvoudige formule. Je hoeft alleen maar de tanden op twee tandwielen te tellen.

De kernformule

De verhouding wordt gevonden door het aantal tanden op de aangedreven tandwiel door het aantal tanden op het aandrijftandwiel. Het aangedreven tandwiel is het tandwiel dat de kracht ontvangt.

Een eenvoudige gids

- Identificeer de aandrijfversnelling (ingang).

- Identificeer de aangedreven tandwiel (output).

- Tel de tanden van beide.

- Pas de formule toe.

Hier is een snelle referentie:

| Type versnelling | Beschrijving |

|---|---|

| Rijden met versnelling | Het tandwiel dat wordt aangedreven en beweging in gang zet. |

| Aandrijving | Het tandwiel dat door het drijfwerk wordt gedraaid. |

Het resultaat geeft je de overbrengingsverhouding.

De formule begrijpen is nog maar het begin. De echte waarde ontstaat als je weet wat deze verhouding betekent voor de prestaties van je machine. Het bepaalt direct de afweging tussen snelheid en koppel.

Invloed op uitvoersnelheid

De overbrengingsverhouding bepaalt de uitgaande snelheid. Een hogere overbrengingsverhouding betekent een lagere uitgaande snelheid. De formule is:

Uitgaande snelheid = ingaande snelheid / overbrengingsverhouding

Een verhouding van 2:1 halveert bijvoorbeeld de snelheid. Het aangedreven tandwiel draait één keer voor elke twee omwentelingen van het aandrijvende tandwiel. Dit is cruciaal voor nauwkeurige besturing. In eerdere projecten bij PTSMAKE hebben we dit gebruikt om exacte bewegingssnelheden te bereiken.

Koppelvermenigvuldiging begrijpen

Koppel is de rotatiekracht. De overbrengingsverhouding vermenigvuldigt ook het koppel. Als rendementsverlies buiten beschouwing wordt gelaten, is de formule

*Uitgaand koppel = ingangskoppel Overbrengingsverhouding**

Dit principe is de basis van mechanisch voordeel19. Hierdoor kan een kleine motor een zware last verplaatsen. Een grotere aangedreven tandwiel levert meer koppel, maar bij een lagere snelheid.

De relatie is omgekeerd, zoals hieronder wordt weergegeven:

| Overbrengingsverhouding | Effect op snelheid | Effect op koppel |

|---|---|---|

| > 1:1 | Vermindert | Verhoogt |

| < 1:1 | Verhoogt | Vermindert |

| 1:1 | Geen verandering | Geen verandering |

Deze balans is een belangrijke overweging bij elk ontwerp van een versnelling.

De tandwielverhouding wordt berekend door de tanden van het aangedreven tandwiel te delen door de tanden van het aandrijvende tandwiel. Dit eenvoudige getal dicteert de uiteindelijke uitgaande snelheid en koppel, waardoor je kracht en snelheid kunt manipuleren om te voldoen aan de specifieke behoeften van je toepassing.

Hoe zou je een tandwielaandrijving herontwerpen voor een hoger rendement?

Vermindering van energieverlies is de sleutel tot een efficiëntere tandwielaandrijving. Kleine veranderingen kunnen leiden tot aanzienlijke winst. Het gaat niet om één oplossing, maar om een reeks gerichte verbeteringen.

Van rechte tandwielen naar rechte tandwielen

Overschakelen op een ander type tandwiel biedt een groot voordeel. Schuine tandwielen zorgen voor een soepelere, stillere werking en een beter contact.

De rol van oppervlakteafwerking

Een gladder oppervlak betekent minder wrijving. Het slijpen en polijsten van tandwieltanden kan energieverspilling drastisch verminderen.

| Strategie | Primair voordeel |

|---|---|

| Rechte tandwielen | Soepelere krachtoverbrenging |

| Slijpen | Lagere wrijving |

| Smering | Minder slijtage en hitte |

| Lagers | Minimale rotatieweerstand |

Een diepere kijk op verliesreductie

Om een hogere efficiëntie te bereiken is een veelzijdige aanpak nodig. Elk onderdeel speelt een cruciale rol bij het minimaliseren van wrijving en energieverspilling. Het is een systeem waarbij elk detail telt.

Tandwielcontact optimaliseren

We raden vaak rechte tandwielen aan in plaats van rechte tandwielen. Hun schuine tanden grijpen geleidelijker in elkaar. Dit verdeelt de belasting over een groter oppervlak, waardoor de spanning en wrijvingsverliezen afnemen. In eerdere projecten bij PTSMAKE heeft deze eenvoudige verandering de efficiëntie verbeterd.

Het belang van smering

Een goede smering is cruciaal. Het gaat om meer dan alleen olie aanbrengen. De wetenschap van Tribologie20 laat zien dat viscositeit en hoeveelheid cruciaal zijn. Te veel smeermiddel kan weerstand veroorzaken, terwijl de verkeerde viscositeit er niet in slaagt een beschermende film te creëren. Dit geldt vooral voor het aangedreven tandwiel, dat de uitgaande belasting voor zijn rekening neemt.

Lagers en oppervlaktekwaliteit

Hoogwaardige lagers zijn een must. Ze minimaliseren de rotatiewrijving, een directe bron van energieverlies. We richten ons ook op de afwerking van het oppervlak. Met geavanceerde slijptechnieken creëren we supergladde tandwieloppervlakken die met minimale weerstand langs elkaar glijden.

| Component | Belangrijke optimalisatie | Invloed op efficiëntie |

|---|---|---|

| Versnellingen | Overschakelen naar spiraal | Vermindert schokken en wrijving |

| Smeermiddel | Juiste viscositeit | Creëert een stabiele film, voorkomt weerstand |

| Lagers | Hoogwaardige Roller/Bal | Verlaagt rotatiewrijving |

| Oppervlak | Precisieslijpen | Minimaliseert microscopische wrijving |

Het bereiken van een hoger rendement is een systematisch proces. Het omvat het upgraden naar een betere geometrie van de tandwielen, het optimaliseren van de smering, het verbeteren van de oppervlakteafwerking en het gebruik van lagers van hoge kwaliteit. Elke stap draagt bij aan het verminderen van de wrijving en het totale energieverlies in het systeem.

Hoe verminder je tandwielgeluiden en trillingen in een systeem?

Het aanpakken van tandwiellawaai vereist een kijk op systeemniveau. Het gaat niet alleen om de tandwielen zelf. Je moet de hele assemblage in ogenschouw nemen.

Bij deze benadering wordt alles bekeken, van het ontwerp van de tandwielen tot de behuizing. Factoren als tandwielprecisie en uitlijning spelen een grote rol. Een goed ontworpen systeem minimaliseert geluid vanaf het begin. Zowel het aandrijvende als het aangedreven tandwiel moet zorgvuldig worden bekeken.

Een systeembrede strategie

Het is belangrijk om verder te denken dan een enkel onderdeel. Effectieve geluidsreductie komt voort uit een holistische strategie.

| Benadering | Focus | Resultaat |

|---|---|---|

| Componentniveau | Een enkele versnelling | Beperkte ruisonderdrukking |

| Systeemniveau | Gehele assemblage | Optimale prestaties |

Dit zorgt voor een stiller en betrouwbaarder eindproduct.

Om lawaai en trillingen echt te verminderen, moeten we het hele aandrijfsysteem analyseren. Het is een probleem dat ik bij PTSMAKE al veel klanten heb helpen oplossen door naar het grotere geheel te kijken.

Geavanceerde mitigatietechnieken

Ontwerp en kwaliteit vistuig

Het ontwerp van het tandwiel is je eerste verdedigingslinie. Het gebruik van schuine tandwielen in plaats van rechte tandwielen kan de Contact Verhouding21. Dit zorgt voor een soepelere, stillere krachtoverbrenging.

Het verbeteren van de tandwielkwaliteit is ook van cruciaal belang. Voor precisie specificeren we vaak een hogere AGMA-klasse. Een hogere klasse betekent nauwere toleranties en een betere oppervlakteafwerking, wat het geluid vermindert. Het aanpassen van het tandprofiel, zoals het toevoegen van tip- of wortelreliëf, voorkomt ook interferentie en verlaagt trillingen.

Uitlijning en behuizing

Over een perfecte uitlijning valt niet te onderhandelen. Verkeerd uitgelijnde tandwielen, assen of lagers zijn een primaire bron van geluid. Dit geldt ook voor de positie van het aangedreven tandwiel ten opzichte van de driver. De juiste montage is net zo belangrijk als de productieprecisie.

De rol van de behuizing wordt vaak onderschat. Een stijve behuizing met goede dempingseigenschappen kan trillingen absorberen voordat ze hoorbaar geluid worden.

| Mitigatietechniek | Primair doel | Systeemcomponent |

|---|---|---|

| Rechte tandwielen | Contactratio verhogen | Versnelling |

| Hogere AGMA klasse | Precisie verbeteren | Versnelling |

| Aanpassing tandprofiel | Interferentie verminderen | Versnelling |

| Juiste uitlijning | Zorgen voor correcte mazen | Montage |

| Dempende behuizing | Absorbeer trillingen | Huisvesting |

Effectieve geluidsbeheersing combineert deze strategieën voor het beste resultaat.

Het effectief beperken van tandwielgeluiden is een uitdaging op systeemniveau. Het succes hangt af van de integratie van slimme ontwerpkeuzes, zeer nauwkeurige productie en zorgvuldige assemblage. Het gaat erom hoe alle onderdelen samenwerken, niet slechts één onderdeel afzonderlijk.

Analyseer een casestudy van een voortijdig defect aan een aangedreven tandwiel.

Laten we eens kijken naar een storing in een tandwielkast van een windturbine. Dit is een kritieke toepassing waarbij een voortijdig defect veel geld kost. De hoofdaandrijving begaf het al na vijf jaar. De verwachte levensduur was twintig jaar.

Eerste waarnemingen

We beginnen met het verzamelen van de basisfeiten. De storing was niet plotseling. De prestaties verslechterden in de loop van enkele maanden voordat ze volledig stopten. Dit suggereert een progressief faalmechanisme.

Belangrijkste gegevens

| Parameter | Observatie |

|---|---|

| Bedrijfsuren | ~44.000 uur |

| Verwachte levensduur | ~175.000 uur |

| Faalwijze | Overmatige trillingen, dan toeval |

| Onderhoudslogboek | Regelmatig, op schema |

Deze eerste gegevens helpen ons het probleem in kaart te brengen. Ondanks goed onderhoud heeft het tandwiel zijn ontwerplevensduur niet gehaald.

De procedure voor foutenanalyse toepassen

In projecten bij PTSMAKE volgen we een strikte procedure. Dit zorgt ervoor dat we niet te snel conclusies trekken. Diezelfde logica passen we hier toe om de echte oorzaak te vinden. Een systematische aanpak is cruciaal.

Stap 1: Visueel en microscopisch onderzoek

Eerst keken we naar het defecte aangedreven tandwiel. De tanden van het tandwiel vertoonden aanzienlijke oppervlaktebeschadigingen. Er was duidelijk bewijs van wijdverspreide micropitting22 over de flanken van de tand. Dit was geen eenvoudige breuk door overbelasting. De schade kwam overeen met langdurige vermoeidheid. Het wees op een probleem met de smeerfilm.

Stap 2: Analyse van smeermiddelen en afval

Vervolgens hebben we de versnellingsbakolie geanalyseerd. Onze laboratoriumtests wezen op een hoge concentratie metaaldeeltjes. Dit bevestigde dat er overmatige slijtage optrad. De viscositeit van de olie was ook lager dan gespecificeerd. Dit was een grote rode vlag. Een lagere viscositeit vermindert de sterkte van de smeerfilm.

Stap 3: De hoofdoorzaak vaststellen

We hebben het bewijs verzameld. Het voortijdig falen was niet te wijten aan een materiaalfout of schokbelasting. De hoofdoorzaak was een gebrek aan smering. Tijdens een vorige onderhoudsbeurt was de verkeerde soort smeermiddel gebruikt. Dit leidde tot onvoldoende laagdikte, verhoogde wrijving en uiteindelijk catastrofale oppervlaktevermoeidheid.

| Mogelijke oorzaak | Bewijs | Conclusie |

|---|---|---|

| Materiaaldefect | Materiaalanalyse toonde de juiste samenstelling. | Uitgesloten |

| Schokbelasting | Geen bewijs van plotselinge breuk. | Uitgesloten |

| Smeringsstagnatie | Wijdverspreide micropitting, lage olieviscositeit. | Meest waarschijnlijke oorzaak |

Voorgestelde corrigerende maatregelen

De oplossing omvat meer dan alleen het vervangen van het vistuig. We moeten de onderhoudsprotocollen bijwerken. Dit betekent onder andere een strengere controle op smeermiddelen. Training van het personeel over het belang van het gebruik van de juiste oliesoort is essentieel om herhaling te voorkomen.

Deze casestudie laat zien hoe een systematische analyse smeringsfouten als hoofdoorzaak identificeerde en niet een materiaalfout. Een juiste diagnose van het probleem is essentieel voor het implementeren van effectieve en blijvende corrigerende maatregelen voor elk aangedreven tandwielsysteem.

Welke invloed heeft thermische uitzetting op de prestaties van tandwielen in toepassingen bij hoge temperaturen?

In omgevingen met hoge temperaturen worden tandwielen geconfronteerd met een stille bedreiging: thermische uitzetting. Als metaal opwarmt, groeit het. Dit simpele feit heeft enorme gevolgen voor tandwielsystemen.

Het meest directe probleem is een verminderde speling. Speling is de kleine ruimte tussen de tanden van de tandwielen. Het is essentieel voor smering en het voorkomen van vastlopen.

Als tandwielen uitzetten, krimpt deze opening. Als de spleet helemaal verdwijnt, kunnen de tandwielen vast komen te zitten, wat leidt tot een catastrofale storing. Dit begrijpen is essentieel voor een betrouwbaar ontwerp.

De gevolgen van de verdwijnende tegenreactie

Wanneer speling wordt geëlimineerd door warmte, gaan tandwielen interfereren. Dit verhoogt de wrijving, genereert meer warmte en versnelt de slijtage van elk onderdeel, inclusief het aangedreven tandwiel.

| Terugslag | Gevolg | Risiconiveau |

|---|---|---|

| Voldoende | Soepele werking, goede smering | Laag |

| Verminderd | Meer lawaai, wrijving en warmte | Medium |

| Nul/Negatief | Binding, tandbreuk, systeemstoring | Hoog |

Deze cyclus kan snel leiden tot een volledig defect systeem.

Omgaan met thermische uitzetting bij het ontwerpen van tandwielen

Bij PTSMAKE beheren we deze effecten door middel van zorgvuldige engineering. Het gaat er niet om de fysica te bestrijden, maar om te ontwerpen met de fysica in ons achterhoofd. Drie belangrijke strategieën zijn essentieel voor succes.

Grotere koude speling opgeven

De meest directe oplossing is om een grotere initiële speling te ontwerpen bij omgevingstemperatuur (koude speling).

Deze extra ruimte werkt als een buffer. Het zorgt ervoor dat zelfs nadat de tandwielen zijn uitgezet tot hun bedrijfstemperatuur, er voldoende ruimte overblijft voor smering en een soepele passing. De berekening hiervan vereist nauwkeurige kennis van de materialen en temperaturen.

Materiaalkeuze is cruciaal

Het kiezen van de juiste materialen is een andere belangrijke stap. Idealiter zouden het tandwiel en de behuizing met dezelfde snelheid moeten uitzetten.

Elk materiaal heeft een unieke Thermische uitzettingscoëfficiënt23die bepaalt hoeveel hij groeit bij verhitting. We richten ons op het selecteren van materialen met compatibele coëfficiënten om spelingen te behouden over het hele bedrijfstemperatuurbereik.

Dit geldt zowel voor de aandrijving als voor het aangedreven tandwiel, zodat ze compatibel met elkaar en met de behuizing uitzetten.

| Materiaal | Typisch toepassingsvoordeel | Thermische stabiliteit |

|---|---|---|

| Staallegeringen | Hoge sterkte en duurzaamheid | Goed |

| Bronzen legeringen | Goede smering, lagere wrijving | Matig |

| PEEK/Kunststoffen | Lichtgewicht, corrosiebestendig | Varieert |

Smering bij hoge temperatuur gebruiken

Tot slot is smering onmisbaar. Standaard smeermiddelen kunnen afbreken of verbranden bij hoge temperaturen, waardoor de tandwielen onbeschermd achterblijven.

We specificeren altijd smeermiddelen die ontwikkeld zijn voor omgevingen met hoge temperaturen. Deze vloeistoffen behouden hun viscositeit en beschermende film, verminderen de wrijving en helpen de warmte af te voeren, zelfs als de spelingen krap zijn.

Verminderde speling door hitte is een ernstig risico. Het kan leiden tot vastlopen en defecten. Een slim ontwerp met een grotere speling bij koude temperaturen, compatibele materialen en de juiste smering bij hoge temperaturen pakt deze bedreiging effectief aan en zorgt voor betrouwbare tandwielprestaties.

Wanneer is een tandwiel met kunststof aandrijving een betere keuze dan metaal?

Kiezen tussen kunststof en metaal gaat niet over wat "beter" is. Het gaat erom wat geschikt is voor jouw specifieke toepassing. Een kunststof aangedreven tandwiel kan in de juiste context een game-changer zijn.

Denk aan het stille gezoem van een kantoorprinter. Dat is plastic aan het werk.

Belangrijkste voordelen in actie

Stille werking

Kunststof tandwielen dempen van nature trillingen en geluid. Hierdoor zijn ze ideaal voor consumentenelektronica en kantoorapparatuur waar stilte een vereiste is.

Zelfsmerende

Veel technische kunststoffen hebben een lage wrijvingscoëfficiënt. Ze kunnen soepel draaien zonder smering van buitenaf, waardoor het risico op onderhoud en verontreiniging afneemt.

| Functie | Kunststof aangedreven tandwiel | Metalen aandrijving |

|---|---|---|

| Geluidsniveau | Zeer laag | Hoger |

| Smering | Vaak zelfsmerend | Extern smeermiddel nodig |

| Corrosie | Uitstekende weerstand | Roest/corrosiegevoelig |

| Gewicht/traagheid | Zeer laag | Hoog |

Deze lage inertie betekent ook dat ze snel kunnen starten en stoppen met minder energie.

Kunststof is echter geen universele oplossing. Inzicht in de beperkingen is cruciaal voor een succesvol productontwerp. Bij PTSMAKE begeleiden we klanten dagelijks bij deze afwegingen om kostbare fouten te voorkomen.

De afweging begrijpen

Belastbaarheid en temperatuur

De belangrijkste beperking van een kunststof aangedreven tandwiel is de lagere sterkte. Voor toepassingen met een hoog koppel of een hoge belasting blijft metaal de standaardkeuze. Kunststoffen hebben ook een kleiner bedrijfstemperatuurbereik en kunnen bij extreme temperaturen zacht worden of broos worden.

Dimensionale stabiliteit

Kunststoffen kunnen gevoelig zijn voor hun omgeving. Bijvoorbeeld, Hygroscopische uitzetting24 door vochtabsorptie kunnen de afmetingen van een tandwiel veranderen, waardoor de nauwkeurigheid wordt beïnvloed. Dit is een kritieke factor in toepassingen die nauwe toleranties vereisen.

Waar kunststof tandwielen schitteren

Ze zijn perfect voor toepassingen waarbij de voordelen groter zijn dan de beperkingen.

| Factor | Het beste voor kunststof tandwielen | Het beste voor metalen tandwielen |

|---|---|---|

| Belasting | Laag tot gemiddeld | Hoog tot zeer hoog |

| Milieu | Schoon, gecontroleerd | Hard, schurend |

| Geluid | Stille werking | Lawaai is tolereerbaar |

| Kosten | Lager (Massaproductie) | Hoger |

Denk aan auto-interieurs. De motoren voor je elektrische ramen of stoelen kunnen geen enorme belastingen aan. Hier zijn het lage gewicht, de stille werking en de corrosiebestendigheid van kunststof veel waardevoller dan de ruwe sterkte van metaal.

Kunststof tandwielen bieden aanzienlijke voordelen op het gebied van geluidsreductie, zelfsmering en corrosiebestendigheid. Hun lagere belastbaarheid en temperatuurgevoeligheid maken metaal echter de beste keuze voor toepassingen met hoge belasting. De uiteindelijke beslissing hangt altijd af van de specifieke operationele eisen van het product.

Hoe breng je de levensduur, kosten en prestaties van een tandwiel in balans bij het ontwerp?

Dit is de belangrijkste afweging bij het ontwerpen van tandwielen. Zie het als een driehoek met drie hoeken: Levensduur, Kosten en Prestaties.

Je kunt niet het beste van alle drie hebben. Het verbeteren van de ene hoek gaat bijna altijd ten koste van de andere.

Een aangedreven tandwiel met hoge prestaties betekent bijvoorbeeld vaak hogere kosten. Het doel is om de juiste balans te vinden voor uw specifieke toepassing. Het gaat erom "goed genoeg" te zijn zonder verspillende over-engineering.

Deze balans is de sleutel tot een succesvol product.

| Focuspunt | Primaire invloed | Secundair effect |

|---|---|---|

| Prestaties | Hogere materiaal-/bewerkingskosten | Kan grootte/gewicht beïnvloeden |

| Leven | Hogere kosten (afwerking, grootte) | Kan maximale prestaties verminderen |

| Kosten | Lagere prestaties | Verkorte operationele levensduur |

De ingenieursdriehoek in de praktijk

Het belangrijkste is dat de ideale uitrusting niet de uitrusting met de hoogste prestaties is. Het is degene die betrouwbaar aan alle eisen voldoet tegen de laagst mogelijke kosten. Dit is een constante evenwichtsoefening die we bij PTSMAKE uitvoeren.

Prestaties definiëren

Prestaties kunnen veel dingen betekenen. Het kan een hogere precisie zijn (nauwere toleranties), betere materialen voor meer sterkte of een ontwerp dat hogere snelheden en belastingen aankan. Elke verbetering maakt de productie complexer en dus duurder.

Levensduur van versnelling begrijpen

De levensduur van tandwielen wordt beïnvloed door factoren als materiaalhardheid, oppervlaktebehandeling en grootte. Een groter tandwiel of een tandwiel met een speciale warmtebehandeling gaat langer mee. Maar ze zijn ook duurder om te produceren en passen misschien niet in een compact ontwerp. Het berekenen van de Hertziaanse contactspanning25 is hier cruciaal.

Het 'Goed Genoeg'-punt

Over-engineering is een veel voorkomende valkuil. Een tandwiel dat ontworpen is om 30 jaar mee te gaan in een product met een levenscyclus van 5 jaar is geldverspilling. Het doel is om de optimale oplossing te vinden waarbij het tandwiel zijn functie betrouwbaar uitvoert gedurende de beoogde levensduur, en niet meer dan dat.

| Ontwerpdoel | Materiaal Voorbeeld | Voorbeeld proces | Typisch resultaat |

|---|---|---|---|

| Lage kosten | Standaard kunststof | Spuitgieten | Snelle productie, voor lichte toepassingen. |

| Uitgebalanceerd | Gelegeerd staal | CNC-bewerking | Goede levensduur en prestaties voor de meeste toepassingen. |

| Hoog leven | Gehard staal | Slijpen & polijsten | Zeer lange levensduur, hoogste kosten. |

Deze balans is de essentie van effectieve engineering. Het doel is niet perfectie op één gebied, maar optimalisatie van alle drie de beperkingen - levensduur, kosten en prestaties. Dit zorgt ervoor dat het eindproduct zowel betrouwbaar als commercieel levensvatbaar is en voorkomt onnodige kosten door over-engineering.

Unlock superieure aangedreven versnelling oplossingen met PTSMAKE expertise!

Klaar om uw volgende aangedreven versnelling project te verheffen? Partner met PTSMAKE voor precisie-engineering, betrouwbare doorlooptijden, en top-tier kwaliteit van prototype tot productie. Stuur ons uw RFQ vandaag - ontdek hoe ons team betrouwbare resultaten levert voor veeleisende toepassingen.

Leer de principes van hoe rotatiekracht van het ene onderdeel naar het andere beweegt in mechanische systemen. ↩

Begrijpen hoe draaisnelheid nauwkeurig wordt gemeten en toegepast in complexe mechanische systemen. ↩

Ontdek hoe deze kritische maat essentieel is voor een soepele en nauwkeurige werking van tandwielen. ↩

Leer hoe deze fabricagefout de sterkte van tandwielen in gevaar kan brengen en hoe u dit kunt vermijden in uw ontwerpen. ↩

Ontdek hoe deze specifieke tandgeometrie interferentie voorkomt en zorgt voor een efficiënte krachtoverbrenging. ↩

Duik dieper in de geometrie die een perfecte, constante krachtoverbrenging tussen tandwielen mogelijk maakt. ↩

Leer hoe een nauwkeurige werkdiepte de efficiëntie en levensduur van tandwielen beïnvloedt in veeleisende toepassingen. ↩

Ontdek hoe deze oppervlaktebehandeling een duurzame buitenlaag creëert met behoud van een stevige kern voor superieure tandwielprestaties. ↩

Leer hoe dit onzichtbare oppervlak de beweging en efficiëntie van tandwielen bepaalt. ↩

Leer hoe deze kracht de lagerselectie en het totale systeemontwerp voor uw toepassing beïnvloedt. ↩

Verken dit concept om de fundamentele geometrie te begrijpen die de prestaties van conische tandwielen bepaalt. ↩

Ontdek hoe dit principe de efficiëntie, slijtage en zelfremmendheid van tandwielen beïnvloedt. ↩