Het vinden van de juiste gietmethode kan de tijdlijn en het budget van uw productieproject maken of breken. Veel ingenieurs worstelen met deze keuze en zien de kosten de pan uit rijzen als ze het verkeerde proces kiezen voor hun volume of materiaalspecificaties.

Zandgieten maakt gebruik van zandmallen voor flexibele productie in kleine volumes van complexe onderdelen in verschillende legeringen, terwijl spuitgieten gesmolten metaal onder hoge druk injecteert in herbruikbare stalen matrijzen voor massaproductie met superieure oppervlakteafwerking en maatnauwkeurigheid.

Deze beslissing beïnvloedt alles, van de tijdlijn van je prototype tot de uiteindelijke productiekosten. Ik loop met je door de basisprincipes, praktische beperkingen en economische afwegingen die bepalen welk proces past bij jouw specifieke projectvereisten.

Wat is het kernprincipe van zandgieten?

Het kernidee van zandgieten is eenvoudig maar krachtig. We maken een holte in zand en gieten er gesmolten metaal in. Het zand werkt als een mal.

De rol van het patroon

Eerst wordt een patroon, een replica van het uiteindelijke onderdeel, in het zand gedrukt. Dit creëert de vorm van de mal.

Belangrijkste onderdelen

Het proces is afhankelijk van een paar belangrijke elementen die perfect samenwerken. De zwaartekracht is de drijvende kracht die de mal vult.

| Component | Functie |

|---|---|

| Zand | Vormt de vormholte |

| Binder | Houdt zandkorrels bij elkaar |

| Patroon | Creëert de vorm in het zand |

| Gesmolten metaal | Vult de holte om het onderdeel te vormen |

Deze methode is eeuwenoud, maar vandaag de dag nog steeds zeer effectief.

De spelende fysica

Het hele proces berust op fundamentele natuurkunde. De zwaartekracht trekt het gesmolten metaal naar beneden in elk detail van de zandvormholte. Het zand moet sterk genoeg zijn om zijn vorm te behouden onder het gewicht en de hitte van het metaal. Dit is waar het bindmiddel van cruciaal belang is.

Tegelijkertijd moet de mal "ademen". Als het hete metaal de holte vult, ontstaan er gassen. Deze gassen moeten ontsnappen, anders veroorzaken ze defecten in het uiteindelijke gietstuk. Dit is een belangrijk verschil in het debat tussen zandgieten en spuitgieten, waarbij druk wordt gebruikt in plaats van zwaartekracht.

Waarom zandeigenschappen belangrijk zijn

De korrelgrootte en vorm van het zand zijn cruciaal. Ze hebben een directe invloed op de oppervlakteafwerking van het eindproduct en op de vorm van de mal. permeabiliteit1. Een fijnere korrel geeft een gladder oppervlak, maar kan het moeilijker maken voor gassen om te ontsnappen.

Bij PTSMAKE werken we vaak samen met klanten om deze factoren in balans te brengen. Het gaat erom de juiste zandsamenstelling te vinden voor het specifieke metaal en de geometrie van het onderdeel.

| Eigendom | Invloed op gieten |

|---|---|

| Korrelgrootte | Beïnvloedt oppervlakteafwerking en permeabiliteit |

| Type ordner | Bepaalt de sterkte en inklapbaarheid van de mal |

| Vochtgehalte | Beïnvloedt gasvorming en matrijsstabiliteit |

Het is essentieel voor een succesvolle casting om deze details goed te regelen.

Het basisprincipe van zandgieten is het gebruik van een op zand gebaseerde mal, een patroon om de holte te creëren en zwaartekracht om deze te vullen met gesmolten metaal. De eigenschappen van het zand en het bindmiddel zijn cruciaal voor de kwaliteit van het uiteindelijke onderdeel.

Wat is het kernprincipe van spuitgieten?

Het basisprincipe van spuitgieten is eenvoudig maar krachtig. We injecteren gesmolten metaal in een stalen mal, die bekend staat als een matrijs.

Het bepalende element is het gebruik van extreem hoge druk. Deze kracht is wat het spuitgieten echt onderscheidt van andere methodes.

Druk: de spelwisselaar

In tegenstelling tot zwaartekrachtmethoden, dwingt deze intense druk het metaal in elk minuscuul detail van de mal. Dit is een cruciaal verschil in de vergelijking tussen zandgieten en spuitgieten. Het zorgt voor een volledige en snelle vulling.

| Functie | Spuitgieten | Zwaartekracht Gieten |

|---|---|---|

| Drijvende kracht | Hoge druk | Zwaartekracht |

| Vulsnelheid | Extreem snel | Langzaam |

| Materiaal schimmel | Stalen matrijs | Zand, Gips |

Hoe druk het uiteindelijke onderdeel vormt

Hoge druk doet meer dan alleen een matrijs vullen. Het dicteert fundamenteel de snelheid, precisie en kwaliteit van het eindproduct. Het is de motor achter de belangrijkste voordelen van spuitgieten.

Snelheid en precisie ontgrendelen

Onder druk wordt het gesmolten metaal in milliseconden geïnjecteerd. Deze snelle vulling is cruciaal. Het voorkomt dat het metaal stolt voordat de mal helemaal vol is. Hierdoor kunnen we onderdelen maken met ongelooflijk dunne wanden.

In onze vorige projecten bij PTSMAKE was deze mogelijkheid essentieel voor complexe elektronische behuizingen en lichtgewicht auto-onderdelen.

Materiaaleigenschappen verbeteren

De combinatie van intense druk en snelle afkoeling creëert een zeer fijne en dichte materiaalstructuur. Dit proces leidt tot superieure mechanische eigenschappen en een wenselijke korrelverfijning2. Het resultaat is een onderdeel dat direct uit de mal sterker en duurzamer is.

Deze tabel laat zien welke invloed druk heeft op de belangrijkste eigenschappen van onderdelen.

| Kenmerk | Invloed onder hoge druk | Invloed van lage druk en zwaartekracht |

|---|---|---|

| Wanddikte | Kan heel dun zijn (<1mm) | Dikkere secties vereist |

| Afwerking oppervlak | Glad, bijna netvormig | Ruwer, heeft meer afwerking nodig |

| Poreusheid | Geminimaliseerd door kracht | Hoger risico op leegtes |

| Detail Replicatie | Uitstekend, legt fijne kenmerken vast | Beperkte detailgetrouwheid |

Het kernprincipe is hoge druk. Dit onderscheidt spuitgieten van gravitatiegieten en is direct verantwoordelijk voor de snelheid, precisie en superieure mechanische eigenschappen van het eindproduct.

Waarom is zandgieten een ‘wegwerpmatrijs’?

De term ‘vervangbaar’ kan verspillend klinken. Maar bij zandgieten is het de sleutel tot unieke ontwerpmogelijkheden. Dit proces is eenmalig voor elke mal.

Zodra het gesmolten metaal is afgekoeld en gestold, heeft de mal zijn doel gediend. Om het onderdeel eruit te krijgen, moeten we de zandvorm uit elkaar halen. Er is geen andere manier. Deze destructieve stap is fundamenteel voor het proces.

Het moment van terughalen

De enige manier om het uiteindelijke metalen onderdeel terug te krijgen is door de zandmal die het gevormd heeft te vernietigen. Dit gebeurt meestal door schudden of trillen.

| Stadium | Schimmel | Casting status |

|---|---|---|

| Voor het ophalen | Intact, zand verpakt rond het patroon | Gestold in de mal |

| Na ophalen | Gebroken in los zand | Bevrijd, klaar voor afwerking |

Dit zand kan vaak worden teruggewonnen, behandeld en hergebruikt om nieuwe mallen te maken, waardoor het proces duurzaam is.

De praktische realiteit van vervangbare mallen

De belangrijkste implicatie is eenvoudig: één matrijs per onderdeel. Dit heeft een directe invloed op de productie-efficiëntie en de kosten, vooral voor de productie van grote volumes. Het is een langzamere, arbeidsintensievere cyclus dan permanente matrijsmethoden.

Als we kijken naar zandgieten vs spuitgieten, Het verschil is groot. Bij spuitgieten worden duurzame stalen mallen gebruikt die snel duizenden onderdelen kunnen produceren. Zandgieten vereist een nieuwe mal voor elk afzonderlijk stuk.

| Functie | Zandgieten (Onbetaalbaar) | Spuitgieten (Permanent) |

|---|---|---|

| Herbruikbaarheid van schimmel | Geen | Hoog (duizenden cycli) |

| Productiesnelheid | Langzamer | Zeer snel |

| Kosten gereedschap | Laag | Hoog |

| Deelcomplexiteit | Hoog (interne functies) | Beperkte interne functies |

Het voordeel in de vernietiging

Waarom dan kiezen voor een destructief proces? Het antwoord is ontwerpvrijheid. Omdat de mal wordt afgebroken, kunnen we complexe interne geometrieën ontwerpen.

Dit doen we met zandkernen. Dit zijn afzonderlijke, uitgeharde zandvormen die in de hoofdmal worden geplaatst. Het metaal vloeit eromheen, waardoor holle secties of ingewikkelde interne kenmerken ontstaan. Na het gieten worden de kernen afgebroken en samen met de rest van de mal verwijderd. Dit niveau van interne complexiteit is vaak onmogelijk met permanente mallen. Het materiaal van de mal permeabiliteit3 laat ook gassen ontsnappen, waardoor defecten worden voorkomen.

Kortom, het vervangbare karakter van de zandmal is zowel zijn grootste beperking als zijn grootste kracht. Het ruilt snelheid in voor ongelooflijke ontwerpflexibiliteit.

De vervangbare zandmal wordt vernietigd om elk onderdeel terug te halen. Dit betekent een lagere productiesnelheid omdat er telkens een nieuwe mal nodig is. Maar juist dit proces maakt het mogelijk om zandkernen te gebruiken voor complexe interne ontwerpen, wat een aanzienlijke geometrische vrijheid biedt.

Wat maakt spuitgieten tot een ‘permanente mal’-proces?

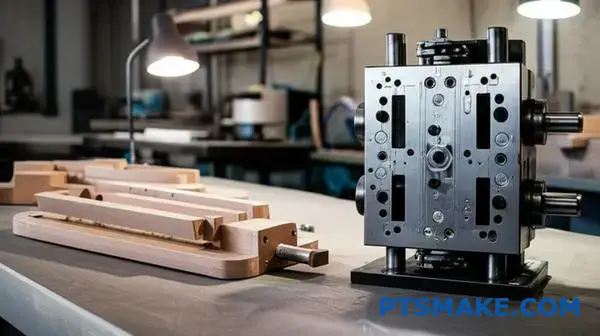

Het ‘permanente’ in permanent vormgieten komt van de matrijs zelf. Deze mallen zijn niet voor eenmalig gebruik. Het zijn precisiegereedschappen.

Ze zijn gemaakt van robuust gereedschapsstaal en zijn bestand tegen enorme hitte en druk. Hierdoor zijn ze uitzonderlijk herbruikbaar.

Een enkele matrijs kan duizenden of zelfs miljoenen identieke onderdelen produceren voordat ze vervangen of gerepareerd moeten worden.

Deze lange levensduur staat centraal in de rendabiliteit. De initiële gereedschapskosten zijn hoog, maar de kosten per onderdeel worden erg laag.

| Kostenfactor | Gereedschap spuitgieten | Kosten per onderdeel (hoog volume) |

|---|---|---|

| Investering | Hoog | Zeer laag |

De belangrijkste economische afweging

De hoge initiële gereedschapskosten zijn vaak de belangrijkste overweging. Het is een aanzienlijke kapitaaluitgave die een zorgvuldige projectevaluatie vereist. Bij PTSMAKE helpen we klanten dit te analyseren.

De sleutel is het berekenen van het break-even volume. Dit is het punt waarop de besparingen door de lage kosten per onderdeel uiteindelijk opwegen tegen de initiële investering in de matrijs.

Dit economische model verschilt fundamenteel van andere methoden. Wanneer je zandgieten versus spuitgieten overweegt, is de financiële structuur een belangrijke beslissende factor voor elk project.

Zandgieten heeft zeer lage gereedschapskosten. Maar voor elk onderdeel wordt een nieuwe zandmal gemaakt. Dit betekent dat de arbeids- en materiaalkosten per onderdeel hoog blijven.

Bovendien kan de consistentie van onderdeel tot onderdeel meer variëren bij zandgieten. Bij spuitgieten is de precisie voor de hele serie gegarandeerd, waardoor de kwaliteitsproblemen en kosten verderop in de productieketen afnemen.

De kosten van de matrijs zijn een investering in efficiëntie en herhaalbaarheid. Door het financiële proces van afschrijving4, Die grote initiële kosten worden uitgesmeerd over miljoenen onderdelen, waardoor het eindproduct zeer kosteneffectief is.

| Functie | Spuitgieten | Zandgieten |

|---|---|---|

| Kosten gereedschap | Zeer hoog | Zeer laag |

| Levensduur gereedschap | 100.000+ cycli | 1 cyclus (schimmel) |

| Kosten per onderdeel | Neemt af met volume | Blijft relatief constant |

| Beste voor | Productie van grote volumes | Prototypes, kleine aantallen |

De duurzaamheid van de stalen matrijs zorgt voor een duidelijke economische afweging. De hoge initiële investering wordt gerechtvaardigd door de extreem lage kosten per onderdeel op schaal, waardoor het de superieure keuze is voor productieruns met grote volumes en hoge precisie.

Hoe zijn de doorlooptijden van de gereedschappen voor elk proces tussen zandgieten en spuitgieten te vergelijken?

Bij het vergelijken van zandgieten met spuitgieten is tijd een kritieke factor. Het verschil in doorlooptijd is een van de belangrijkste verschillen.

Tooling of patronen voor zandgieten kunnen heel snel klaar zijn. Vaak al na enkele dagen of weken. Dit is een enorm voordeel.

Voor spuitgieten zijn daarentegen matrijzen van gehard staal nodig. Deze zijn complex en het duurt maanden om ze te produceren. Deze langere tijdlijn is een belangrijke overweging voor elk project.

Doorlooptijd gereedschap in een oogopslag

| Gietmethode | Type gereedschap | Typische levertijd |

|---|---|---|

| Zandgieten | Patroon (Hout, Plastic) | 1-3 Weken |

| Spuitgieten | Matrijs van gehard staal | 8-16 weken |

Dit grote verschil heeft een directe invloed op de planning en flexibiliteit van je project.

Inzicht in waarom dat deze tijdlijnen verschillen is de sleutel tot het maken van de juiste keuze. De redenen hiervoor hebben te maken met de complexiteit van het materiaal en de productie. Dit is een onderwerp dat we vaak bespreken met klanten bij PTSMAKE om de productie af te stemmen op hun deadlines voor lanceringen.

De eenvoud van zandgietpatronen

Zandgietpatronen worden vaak gemaakt van hout, kunststof of aluminium. Ze kunnen worden gemaakt met eenvoudige methoden, zoals CNC-bewerking of zelfs 3D-printen. Het proces is eenvoudig en snel. Deze snelheid maakt zandgieten perfect voor prototyping. Je kunt snel een fysiek onderdeel in handen krijgen om je ontwerp te testen. Het is ook ideaal voor kleine productieseries waarbij lang wachten op gereedschap niet praktisch is.

De complexiteit van matrijzen voor spuitgieten

Matrijzen voor spuitgieten zijn heel anders. Ze worden vervaardigd uit blokken gehard gereedschapsstaal met een hoge sterkte. Dit proces vereist uitgebreide CNC-bewerking, warmtebehandeling en precieze afwerking. De matrijzen moeten duizenden cycli weerstaan aan immense druk en hoge temperaturen. Deze engineering- en productie-inspanning is aanzienlijk, waardoor de doorlooptijd veel langer is. De initiële investering in tijd en kosten betekent dat de kosten afschrijving5 over een groot productievolume om economisch te zijn.

De doorlooptijd gaat niet alleen over het maken van het gereedschap. Het gaat ook om ontwerp, simulatie en testen om de kwaliteit van het onderdeel te garanderen.

De belangrijkste conclusie is simpel: gereedschap voor zandgieten is snel en ideaal voor snelheid en lage volumes. Het spuitgieten van matrijzen is een grote, tijdrovende investering die geschikt is voor grote volumes en langdurige productie waarbij je zeker bent van het ontwerp.

Tussen zandgieten en spuitgieten: Welk proces biedt superieure maatnauwkeurigheid en waarom?

Bij een vergelijking tussen zandgieten en spuitgieten is de winnaar op het gebied van nauwkeurigheid duidelijk. Spuitgieten levert consequent een superieure maatnauwkeurigheid. Dit is een fundamenteel verschil.

De reden hiervoor is het materiaal van de mal zelf. Bij spuitgieten worden robuuste, precisiebewerkte stalen mallen gebruikt. Zandgieten daarentegen maakt gebruik van samengeperst zand, dat kan verschuiven.

Typische tolerantievergelijking

De haalbare toleranties laten dit verschil duidelijk zien.

| Gietproces | Typische tolerantie (per inch) |

|---|---|

| Spuitgieten | ±0,002" tot ±0,005" |

| Zandgieten | ±0,020" tot ±0,030" |

Voor onderdelen die nauw moeten passen of ingewikkelde assemblage vereisen, is dit onderscheid van cruciaal belang.

De kern van de nauwkeurigheid van het spuitgieten is de matrijs, vaak matrijs of gereedschap genoemd. Bij PTSMAKE laten we door onze ervaring in CNC-verspaning zien hoe deze stalen matrijzen worden gemaakt. Ze worden bewerkt volgens extreem strenge specificaties, waardoor een stijve en herhaalbare holte ontstaat.

Dit proces zorgt ervoor dat elk geproduceerd onderdeel bijna identiek is. Het gesmolten metaal wordt onder hoge druk in deze stabiele mal gespoten. Het resultaat is minimale variatie van onderdeel tot onderdeel.

De instabiliteit van zandvormen

Zandgietmallen zijn inherent minder stabiel. Het zand is gebonden, maar het is nog steeds korrelig. Het kan worden beïnvloed door factoren zoals vochtgehalte en verdichtingsconsistentie.

Tijdens het gietproces kan de kracht van het gesmolten metaal lichte verschuivingen in het zand veroorzaken. Dit fenomeen, bekend als Vormkruip6, kan leiden tot onnauwkeurigheden in de afmetingen. Deze variabiliteit maakt het minder geschikt voor toepassingen met hoge precisie.

Invloed van matrijsmateriaal op nauwkeurigheid

| Functie | Matrijzenafgietsel (stalen mal) | Zandgieten (zandvorm) |

|---|---|---|

| Stijfheid | Hoog | Laag tot gemiddeld |

| Herhaalbaarheid | Uitstekend | Eerlijk |

| Bewerking | Precisie CNC-bewerkte holte | Gevormd door zand rond een patroon te pakken |

| Duurzaamheid | Hoog (duizenden cycli) | Laag (eenmalig gebruik) |

Deze tabel laat duidelijk zien waarom de stalen matrijs bij spuitgieten de basis is van de superieure precisie.

Het gebruik van precisiebewerkte stalen mallen bij spuitgieten zorgt voor uitzonderlijke maatvastheid en nauwe toleranties. Daarentegen maakt de vervormbare aard van zandmallen zandgieten een minder nauwkeurig proces, dat beter geschikt is voor onderdelen waarbij precisie niet de primaire zorg is.

Hoe is de oppervlakteafwerking tussen zandgieten en spuitgieten?

Bij het vergelijken van zandgieten met spuitgieten is de oppervlakteafwerking een belangrijke onderscheidende factor. We meten dit met Ruwheidsgemiddelde (Ra).

Spuitgieten produceert een veel gladder oppervlak. Dit komt omdat er een gepolijste stalen mal wordt gebruikt. Zandgieten, waarbij een zandvorm wordt gebruikt, resulteert in een grovere textuur.

Ra-waarde vergelijking

Het verschil in Ra-waarden is aanzienlijk. Op basis van onze projectervaring zijn de typische bereiken vrij verschillend.

| Gietmethode | Typische Ra (micrometer) | Typische Ra (microinches) |

|---|---|---|

| Zandgieten | 6,3 - 25 µm | 250 - 1000 µin |

| Spuitgieten | 1,0 - 4,0 µm | 40 - 160 µin |

Deze superieure afwerking van gegoten onderdelen is vaak een doorslaggevende factor.

De reden voor dit grote verschil ligt in het materiaal van de mal. Zandkorrels creëren een natuurlijk gestructureerd oppervlak met ontelbare microscopische asperiteiten7. Een matrijs van gehard staal wordt echter glad bewerkt en gepolijst.

Dit gladde oppervlak is meer dan alleen cosmetisch. Het heeft een enorme impact op je productiekosten en tijdlijn.

Het kostenbesparende voordeel van spuitgieten

Voor veel toepassingen is een spuitgegoten onderdeel direct uit de matrijs klaar voor gebruik. Vaak is er geen verdere bewerking nodig om het oppervlak te verbeteren.

Zandgegoten onderdelen hebben daarentegen bijna altijd secundaire bewerkingen nodig. Dit kan frezen, slijpen of schuren zijn om de gewenste gladheid en maatnauwkeurigheid te bereiken.

Invloed op de productieworkflow

Deze extra stappen brengen aanzienlijke kosten met zich mee. Je betaalt voor meer machinetijd, meer arbeid en een langere doorlooptijd.

Bij PTSMAKE helpen we klanten deze afwegingen te maken. Door vooraf te kiezen voor spuitgieten kunnen hele stadia uit het productieproces worden gehaald, waardoor een afgewerkt onderdeel sneller en voordeliger wordt geleverd.

| Functie | Zandgieten | Spuitgieten |

|---|---|---|

| Eerste afwerking | Ruw | Glad |

| Secundaire bewerking | Vaak vereist | Zelden nodig |

| Typische workflow | Gegoten → Machine → Afwerking | Gegoten → Afwerking (optioneel) |

| Kosten | Hogere kosten voor nabewerking | Lagere totale kosten voor afgewerkt onderdeel |

Deze efficiëntie is een belangrijke reden waarom spuitgieten de voorkeur geniet bij de productie van grote volumes waarbij het uiteindelijke uiterlijk en een minimale bewerking van cruciaal belang zijn.

Het oordeel is duidelijk: spuitgieten levert een enorm superieure oppervlakteafwerking. Hierdoor is vaak geen kostbare secundaire bewerking meer nodig, wat een aanzienlijk praktisch voordeel oplevert in tijd en budget ten opzichte van zandgieten.

Welke materiaallegeringen zijn geschikt voor elke gietmethode tussen zandgieten en spuitgieten?

Kiezen tussen zandgieten en spuitgieten begint vaak met één vraag: Waar is je onderdeel van gemaakt? Het materiaal zelf bepaalt vaak de beste methode.

Zandgieten: De universele ontvanger

Zandgieten is ongelooflijk flexibel. Het kan bijna elke metaallegering aan die je kunt smelten. Dit geldt ook voor ferrometalen met een hoge temperatuur.

Denk aan verschillende staalsoorten, ijzers, aluminium en brons. Het eenmalige karakter van de zandmal maakt deze veelzijdigheid mogelijk.

Spuitgieten: De specialist

Spuitgieten is echter veel selectiever. Het wordt voornamelijk gebruikt voor non-ferro legeringen met lagere smeltpunten.

| Gietmethode | Algemene materiaalfamilies |

|---|---|

| Zandgieten | Ferro (staal, ijzer) & non-ferro (aluminium, brons) |

| Spuitgieten | Alleen non-ferrometalen (aluminium, zink, magnesium) |

Deze materiaalbeperkingen zijn niet willekeurig. Ze zijn gebaseerd op de kernfysica van elk proces en de interactie tussen gesmolten metaal en het matrijsmateriaal.

De wetenschap achter materiaalselectie

De robuustheid van zandvormen

Bij zandgieten wordt de mal gemaakt van een zandmengsel. Het wordt maar één keer gebruikt en dan afgebroken om het onderdeel te onthullen.

Deze wegwerpvorm is zeer vuurvast, wat betekent dat hij bestand is tegen extreme temperaturen zonder te degraderen. Dit maakt hem ideaal voor metalen met een hoog smeltpunt, zoals ijzer en staal.

De beperkingen van herbruikbare stalen matrijzen

Spuitgieten is gebaseerd op een gehard stalen gereedschap of matrijs die duizenden keren wordt gebruikt. Het gieten van gesmolten staal (smeltend bij ~1500°C) in een stalen matrijs zou het snel vernietigen.

Dit proces, dat bekend staat als thermische schok, zou ervoor zorgen dat de matrijs barst en voortijdig slijt. Dat is gewoon niet economisch. Daarom is spuitgieten voorbehouden aan legeringen met een lagere temperatuur. De herhaalde verwarmings- en koelcycli vormen een uitdaging voor de metallurgische compatibiliteit8 tussen het gesmolten metaal en de stalen matrijs.

Dit temperatuurverschil is de belangrijkste beperking.

| Materiaal Legering | Typisch smelttraject (°C) | Levensvatbaar voor spuitgieten? |

|---|---|---|

| Zink | 380 - 390 °C | Ja |

| Aluminium | 580 - 650 °C | Ja |

| Magnesium | 600 - 650 °C | Ja |

| Koolstofstaal | 1370 - 1540 °C | Geen |

Dit duidelijke verschil in smeltpunten is de belangrijkste factor bij het vergelijken van zandgiet- en spuitgietmaterialen.

Samengevat is de keuze van je legering een primaire beslisser. Met de wegwerpmallen van zandgieten kan bijna elk metaal worden gebruikt. De herbruikbare stalen matrijzen van het spuitgieten beperken het tot non-ferro legeringen met lagere smeltpunten om een lange levensduur en kosteneffectiviteit van het gereedschap te garanderen.

Waarom zijn ferrometalen (zoals staal) moeilijk te spuitgieten?

Het kernprobleem is een eenvoudig materiaalconflict. Bij spuitgieten worden stalen mallen gebruikt. Ferrometalen, vooral staal, hebben een zeer hoog smeltpunt.

Het injecteren van gesmolten staal in een stalen matrijs is problematisch. De intense hitte zou de matrijs snel beschadigen.

Het smeltpuntdilemma

Staal smelt bij temperaturen die heel dicht bij de tolerantiegrenzen van het matrijzenstaal zelf liggen. Dit creëert een onmogelijke situatie voor massaproductie.

Vergelijking materiaaltemperatuur

Hier volgt een korte blik op de temperaturen. Op basis van onze tests is het verschil kritiek.

| Materiaal | Typisch smeltpunt (°C) |

|---|---|

| Gesmolten staal | 1370 - 1540 °C |

| Stalen matrijs (H13) | ~1427 °C |

| Aluminiumlegering | ~660 °C |

Deze nabijheid in temperatuur leidt tot snelle degradatie van de matrijs.

Het fundamentele probleem gaat verder dan alleen smelten. Het gaat om thermische dynamiek en materiaalkunde. Een stalen matrijs is weliswaar sterk, maar niet bestand tegen herhaalde blootstelling aan gesmolten staal. Dit is waar het debat tussen zandgieten en spuitgieten heel duidelijk wordt voor stalen onderdelen.

Waarom stalen matrijzen falen

Elke injectiecyclus onderwerpt de matrijs aan extreme temperatuurveranderingen. De matrijs warmt snel op en koelt dan af.

Deze herhaalde cyclus veroorzaakt ernstige thermische schok9. Dit leidt tot barsten, kromtrekken en oppervlakte-erosie op de dure matrijs. Het gesmolten staal kan zich zelfs vastlassen aan het matrijsoppervlak, wat zowel het onderdeel als het gereedschap ruïneert.

Economische onhaalbaarheid

Matrijzen voor spuitgieten zijn een aanzienlijke investering. Bij PTSMAKE ontwerpen we ze voor honderdduizenden cycli met metalen zoals aluminium.

Met staal gaat een matrijs misschien maar een paar honderd schoten mee. De kosten van het constant vervangen van matrijzen maakt het proces commercieel niet levensvatbaar voor bijna elke toepassing.

Zandgieten: Het praktische alternatief

Daarom is zandgieten de beste methode voor staal en ijzer. Een zandmal wordt maar één keer gebruikt en is goedkoop om te maken.

De vuurvaste eigenschappen kunnen de hoge hitte van gesmolten staal perfect aan. De mal wordt gewoon weggebroken nadat het onderdeel is afgekoeld. Het is een rendabele en betrouwbare oplossing voor ferrometalen.

Het extreme smeltpunt van staal maakt het onverenigbaar met de stalen matrijzen die gebruikt worden bij het spuitgieten. Dit leidt tot snelle vernietiging van gereedschap en onbetaalbare kosten, waardoor zandgieten de superieure, praktische keuze is voor de productie van stalen en ijzeren onderdelen.

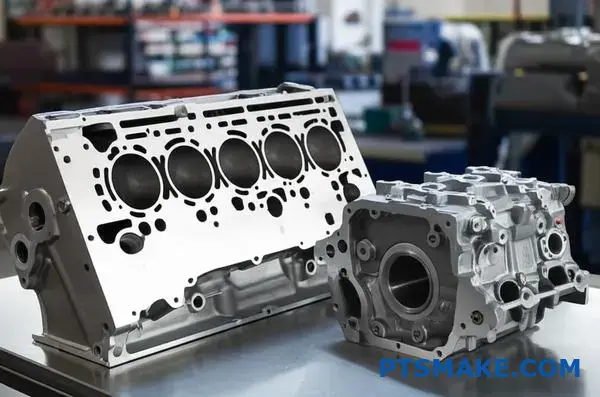

Hoe verschillen de beperkingen in onderdeelgrootte en gewicht tussen zandgieten en spuitgieten?

Bij het kiezen tussen gietmethodes is de grootte een grote factor. Het maakt vaak de beslissing voor je. Zandgieten en spuitgieten zijn zeer verschillende toepassingen.

Zandgieten: Voor onderdelen op grote schaal

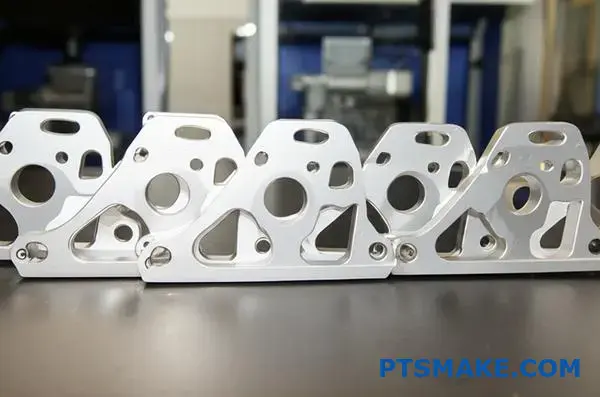

Zandgieten blinkt uit in het produceren van zeer grote en zware onderdelen. Denk aan motorblokken of grote klephuizen. Het proces is zeer schaalbaar.

Spuitgieten: Voor kleinere, ingewikkelde onderdelen

Spuitgieten is ideaal voor kleinere onderdelen. Het is perfect voor onderdelen van handformaat tot kofferformaat. De machine- en matrijskosten beperken de schaal.

Hier is een praktische vergelijking tussen de afmetingen van zandgieten en die van spuitgieten.

| Functie | Zandgieten | Spuitgieten |

|---|---|---|

| Typisch gewicht | Een paar pond tot vele tonnen | Een paar ons tot ~75 lbs (34 kg) |

| Typische grootte | Klein tot extreem groot (>20 voet) | Klein tot middelgroot (bijv. laptoptas) |

| Beste voor | Zeer grote, zware onderdelen | Grote volumes, kleinere, nauwkeurige onderdelen |

De redenen voor deze verschillen in grootte liggen in de processen zelf. Begrijpen waarom helpt bij het maken van de juiste keuze voor je project.

Waarom zandgieten omgaat met grootte en gewicht

Zandmallen zijn eenvoudig te maken en op schaal te brengen. Je kunt de zandmal zo groot maken als de vloer van je gieterij toelaat. Er is geen enorme, dure stalen matrijs die je beperkt.

Deze flexibiliteit maakt het de keuze bij uitstek voor eenmalige prototypes of enorme industriële onderdelen. De gereedschapskosten zijn ook veel lager voor grote onderdelen.

De fysieke beperkingen van spuitgietwerk

Spuitgieten is gebaseerd op enorme machines. Deze machines gebruiken immense druk om de stalen matrijs dicht te houden. De vereiste klemkracht10 neemt exponentieel toe met de oppervlakte van het onderdeel.

Dit beperkt de maximale onderdeelgrootte. Grotere machines zijn ongelooflijk duur. De stalen matrijzen die nodig zijn voor grote onderdelen zijn ook duur en complex om te bouwen. Bij onze vorige projecten bij PTSMAKE hebben we gemerkt dat deze beperkingen vaak vanaf dag één het ontwerp bepalen.

| Beperkingsfactor | Implicatie voor spuitgieten | Zand Gietend Voordeel |

|---|---|---|

| Gereedschap (matrijs) | Erg duur en grote matrijzen zijn moeilijk te maken. | Zandmallen zijn goedkoop en gemakkelijk op te schalen. |

| Machinegrootte | Beperkt door de fysieke grootte en kracht van de machine. | Niet beperkt door machinegrootte; hangt af van de ruimte in de gieterij. |

| Materiaal Volume | Beperkt door schotgrootte en smeltovencapaciteit. | Kan zeer grote hoeveelheden gesmolten metaal verwerken. |

Kortom, zandgieten is uw oplossing voor massieve onderdelen en biedt ongeëvenaarde schaalbaarheid. Spuitgieten, beperkt door machine- en gereedschapskosten, is perfect voor het produceren van kleinere, zeer nauwkeurige onderdelen in grote volumes. Het is een klassieke afweging tussen schaal en precisie.

Welke ontwerpkenmerken zijn eenvoudig voor zandgieten?

Het ware genie van zandgieten ligt in de mal. Omdat de zandmal vervangbaar is, biedt deze een ongelooflijke ontwerpvrijheid.

Functies die met andere methoden moeilijk of onmogelijk zijn, worden eenvoudig. Dit is het belangrijkste voordeel.

Expendable mallen gebruiken

Complexe interne doorgangen

Het maken van complexe interne kanalen is eenvoudig. We gebruiken wegwerpzandkernen die in de mal worden geplaatst. Zodra het metaal stolt, worden de kernen gewoon gebroken en uitgeschud.

Ondersnijdingen en dikke profielen

Ondersnijdingen en dikke doorsneden vormen ook geen probleem. Omdat de mal voor eenmalig gebruik is, zijn er geen permanente onderdelen die teruggetrokken moeten worden.

Een snelle vergelijking maakt dit duidelijk:

| Functie | Eenvoud van zandgieten | Eenvoud in spuitgieten |

|---|---|---|

| Interne kanalen | Hoog | Laag |

| Ondersnijdingen | Hoog | Zeer laag |

| Dikke secties | Hoog | Matig |

De sleutel is de wegwerpzandkern. Na het gieten breken we die gewoon uit elkaar. Dit onthult ingewikkelde interne geometrieën die onmogelijk te maken zouden zijn met een vaste, permanente mal.

Het voordeel van wegwerpkernen

Dit is een belangrijk verschilpunt in het debat tussen zandgieten en spuitgieten. Bij spuitgieten worden permanente stalen mallen gebruikt. Deze mallen moeten worden losgetrokken van het afgewerkte onderdeel.

Deze mechanische beperking maakt complexe ondersnijdingen en interne holtes extreem moeilijk. Er zijn dure, complexe geleiders en lifters nodig in het gereedschap. Met zandgieten omzeilen we dit volledig.

Het zand zelf is ook een factor. Het materiaal permeabiliteit11 laat hete gassen ontsnappen tijdens het stollen. Dit is cruciaal om defecten te voorkomen, vooral bij onderdelen met dikke doorsneden die langzaam afkoelen.

Bij PTSMAKE, we vaak begeleiden klanten in de richting van zand gieten voor prototypes met deze complexe functies. Het zorgt voor een snellere validatie van het ontwerp voordat er wordt overgegaan op duurdere gereedschappen.

| Aspect | Zandgieten | Spuitgieten |

|---|---|---|

| Kosten gereedschap | Laag | Hoog |

| Interne complexiteit | Zeer hoog | Laag |

| Undercut Haalbaarheid | Hoog | Laag (kostbaar) |

| Productiesnelheid | Langzamer | Sneller |

Zandgieten blinkt uit in complexe interne doorgangen, ondersnijdingen en dikke doorsneden. Het gebruik van wegwerpbare zandkernen neemt de beperkingen van permanente mallen weg, waardoor ingewikkelde ontwerpen verrassend eenvoudig en kosteneffectief te produceren zijn, vooral voor prototypes of kleine series.

Welke ontwerpkenmerken zijn ideaal voor spuitgieten?

Spuitgieten blinkt uit met eigenschappen die gebruikmaken van de sterke punten: hoge druk en duurzame stalen matrijzen. Deze combinatie maakt ontwerpen mogelijk die met andere methoden moeilijk of onmogelijk zijn.

Zeer dunne muren

De hogedrukinjectie dwingt gesmolten metaal snel in de matrijsholte. Deze snelheid is cruciaal voor het creëren van zeer dunne wanden, vaak zo dun als 1 mm, voordat het metaal stolt.

Scherpe, ingewikkelde details

Stalen matrijzen zijn stijf en nauwkeurig bewerkt. Hierdoor kunnen scherpe hoeken, fijne texturen en gedetailleerde logo's rechtstreeks op het onderdeel worden gegoten. Het proces bootst deze kenmerken perfect na.

| Functie | Spuitgieten | Zandgieten |

|---|---|---|

| Wanddikte | Zo dun als 1 mm | Meestal > 3mm |

| Afwerking oppervlak | Vloeiend, fijne details | Ruw, minder gedetailleerd |

| Productiesnelheid | Zeer hoog | Laag tot gemiddeld |

De voordelen van hogedruk- en stalen matrijzen gaan verder dan alleen esthetiek. Ze maken functionele kenmerken mogelijk die de prestaties van onderdelen verbeteren en de totale productiekosten verlagen.

Externe draden

Een groot voordeel is de mogelijkheid om externe schroefdraad direct op het onderdeel te gieten. Hierdoor zijn er geen secundaire bewerkingen nodig. Dit bespaart tijd en geld, vooral bij de productie van grote aantallen. Bij PTSMAKE raden we klanten dit vaak aan om hun productieproces te stroomlijnen.

Hoge consistentie voor grote series

De stalen matrijs is een permanente matrijs die niet snel degradeert. Dit zorgt voor een uitzonderlijke consistentie van onderdeel tot onderdeel gedurende duizenden of zelfs miljoenen cycli. Elk stuk is vrijwel identiek. Dit is een belangrijk verschil in het debat tussen zandgieten en spuitgieten, waarbij zandmallen eenmalig gebruikt kunnen worden. Deze herhaalbaarheid is essentieel voor geautomatiseerde assemblagelijnen. Het proces zorgt ervoor dat het eerste onderdeel en het laatste onderdeel dezelfde nauwe toleranties behouden, dankzij de gecontroleerde laminaire stroming12 van het gesmolten metaal.

| Functie | Voordeel | Ideale toepassing |

|---|---|---|

| Ingegoten schroefdraad | Vermindert secundaire bewerkingen | Bevestigingsmiddelen, behuizingen |

| Herhaalbaarheid | Zorgt ervoor dat elk onderdeel aan de specificaties voldoet | Auto's, elektronica |

| Netvormige onderdelen | Minimaliseert nabewerking | Complexe geometrieën |

Door het gebruik van hoge druk en robuuste stalen mallen is spuitgieten perfect voor onderdelen met dunne wanden, scherpe details, externe schroefdraad en een hoge consistentie. Het is een efficiënt, zeer herhaalbaar proces.

Hoe verhouden de sweet spots voor productievolumes zich voor beide methodes tussen zandgieten en spuitgieten?

Kiezen tussen zandgieten en spuitgieten komt vaak neer op één kritieke factor: productievolume. Elke methode heeft een duidelijke "sweet spot" waar ze het meest kosteneffectief is. Inzicht in deze bereiken is de sleutel tot het maken van de juiste financiële beslissing voor uw project.

Het ideale volume van zandgieten

Zandgieten is ideaal voor kleinere hoeveelheden. Het is perfect voor eenmalige prototypes. Het is ook geweldig voor kleine tot middelgrote series, meestal tot een paar duizend stuks.

De productieschaal van spuitgietwerk

Spuitgieten is gebouwd voor massaproductie. De economische levensvatbaarheid begint waar zandgieten ophoudt. Denk aan enkele duizenden onderdelen, op te schalen naar miljoenen.

| Gietmethode | Typisch productievolume |

|---|---|

| Zandgieten | 1 - 5.000 eenheden |

| Spuitgieten | 5.000 - 1.000.000+ eenheden |

Dit grote verschil is de meest voorkomende beslissingsas in het debat tussen zandgieten en spuitgieten.

De economie achter de cijfers

De sweet spots worden bepaald door de gereedschapskosten versus de kosten per onderdeel. Dit is een fundamenteel concept dat we uitleggen aan klanten bij PTSMAKE. Het helpt hen hun budget af te stemmen op hun productiedoelen.

Tooling investeringsanalyse

Zandgieten maakt gebruik van goedkope zandmallen. Deze zijn tijdelijk en worden voor elke gieting gemaakt. Dit betekent dat je initiële investering erg laag is. Het is ideaal voor het testen van ontwerpen of voor beperkte productieruns waarbij hoge gereedschapskosten niet gerechtvaardigd zijn.

Voor spuitgieten zijn robuuste, precisiebewerkte stalen mallen nodig. Deze kosten vooraf veel geld. Deze investering wordt echter kosteneffectief bij grote volumes door een proces dat Afschrijving13. De hoge initiële kosten worden verdeeld over duizenden of miljoenen onderdelen.

Kostenvergelijking per eenheid

Hier ziet u hoe de kosten zich verdelen naarmate het volume toeneemt.

| Kostenfactor | Zandgieten | Spuitgieten |

|---|---|---|

| Initiële gereedschapskosten | Zeer laag | Zeer hoog |

| Kosten per eenheid (laag volume) | Onder | Hoger |

| Kosten per eenheid (hoog volume) | Hoger (door arbeid) | Zeer laag |

| Productiesnelheid | Langzaam | Zeer snel |

Onze ervaring is dat de hoge snelheid en het geautomatiseerde karakter van spuitgieten de prijs per stuk drastisch omlaag drijft op schaal. Zandgieten is arbeidsintensiever en heeft relatief stabiele maar hogere kosten per onderdeel.

Productievolume is de belangrijkste drijfveer. Zandgieten is ideaal voor kleine series, van prototypes tot kleine series. Voor massaproductie met hoge volumes is spuitgieten de duidelijke economische winnaar als de gereedschapskosten eenmaal zijn geabsorbeerd.

Hoe kies je het beste proces voor een prototype tussen zandgieten en spuitgieten?

De juiste methode kiezen voor een prototype kan complex aanvoelen. Maar voor functionele onderdelen in een vroeg stadium wordt de beslissing veel eenvoudiger.

Je belangrijkste doelen zijn meestal snelheid en lage initiële kosten. Je hebt snel een onderdeel nodig zonder een enorme investering.

Daarom hebben we een duidelijk beslissingskader nodig. Het helpt prioriteiten te stellen in wat echt belangrijk is in de prototypefase.

Laten we eens kijken naar een eenvoudige vergelijking.

| Factor | Zandgieten | Spuitgieten |

|---|---|---|

| Initiële kosten | Laag | Zeer hoog |

| Snelheid (Gereedschap) | Snel | Langzaam |

| Beste voor | Prototypes en laag volume | Massaproductie |

Dit maakt zandgieten tot een sterke standaardkeuze voor initiële tests.

Een raamwerk waarin snelheid en kosten prioriteit krijgen

Wanneer je een nieuw ontwerp valideert, is het essentieel om snel een fysiek onderdeel te krijgen. Je moet de vorm, pasvorm en functie testen.

Zich vastleggen op dure productietooling voordat deze validatie heeft plaatsgevonden is een enorm financieel risico. Daarom begint ons raamwerk voor prototypes met het minimaliseren van kosten vooraf en doorlooptijden.

Waarom zandgieten de eerste keuze is

Zandgieten blinkt hier uit omdat het gereedschap snel en goedkoop te maken is. We hebben het niet over maanden wachten.

Voor eenvoudige, eenmalige prototypes kunnen we in slechts een paar dagen een basispatroon van hout maken. Dit is perfect voor een snelle functionele test.

De kracht van 3D printen

Voor complexere geometrieën kunnen we traditionele patronen helemaal overslaan. In onze projecten bij PTSMAKE gebruiken we steeds vaker 3D-geprinte zandmallen.

Het proces van bindmiddelstralen14 kunnen we de matrijs rechtstreeks vanuit een CAD-bestand maken. Dit verkort de tijd voor het maken van de matrijs van dagen tot slechts enkele uren.

In de vergelijking tussen zandgieten en spuitgieten voor prototypes is deze flexibiliteit een spelbreker. Voor spuitgieten is een matrijs van gehard staal nodig, een proces dat weken of maanden in beslag neemt en een grote investering betekent. Dat gereedschap is gewoon niet praktisch voor een enkel prototype.

| Gereedschapsmethode | Typische levertijd | Relatieve kosten | Beste gebruikscasus |

|---|---|---|---|

| Houtpatroon | 2-5 dagen | Laag | Eenvoudige prototypes |

| 3D-geprinte zandvorm | 1-3 dagen | Laag-Middelmatig | Complexe prototypes |

| Staalmatrijs (Matrijzenafgietsel) | 8-16 weken | Zeer hoog | Productievolumes |

Voor prototypes in een vroeg stadium is het beslissingskader eenvoudig. Zandgieten is de logische keuze als snelheid en lage initiële kosten uw prioriteiten zijn. Moderne technieken zoals 3D-geprinte mallen maken het sneller en veelzijdiger dan ooit.

Hoe optimaliseer je een ontwerp voor maakbaarheid bij zandgieten?

Om je ontwerp voor zandgieten te stroomlijnen, is een degelijke DFM-checklist essentieel. Deze fungeert als leidraad. Dit zorgt ervoor dat je onderdeel niet alleen functioneel is, maar ook produceerbaar.

Het volgen van deze regels voorkomt veelvoorkomende defecten. Het helpt ook om de kosten vanaf het begin onder controle te houden.

Belangrijke DFM-checklistitems

| Regel | Doel |

|---|---|

| Opzethoeken | Gemakkelijk patroon verwijderen |

| Filets/Radii | Spanningsscheuren voorkomen |

| Voorraad bewerken | Voor afwerking na het gieten |

| Eenvoudige kernen | Kosten en complexiteit verlagen |

Deze eenvoudige checklist omvat de meest kritische aspecten. Bij PTSMAKE gebruiken we deze als uitgangspunt voor elke projectbeoordeling.

Het toepassen van deze DFM-regels vereist een beter begrip van het zandgietproces. Het gaat niet alleen om het toevoegen van functies; het gaat om denken als een gieterij-ingenieur. Deze proactieve benadering bespaart tijd en geld.

Opzethoeken: De sleutel tot vrijlating

Een ontwerphoek is een kleine conus die aan verticale vlakken wordt toegevoegd. Hierdoor kan het patroon uit de zandmal worden gehaald zonder het te beschadigen. Zonder deze hoek kan de mal breken, wat kan leiden tot defecten. Een typische ontwerphoek is 1-3 graden.

Scherpe hoeken vermijden bij filets

Scherpe interne hoeken creëren spanningspunten. Dit kan scheuren veroorzaken als het metaal afkoelt en krimpt. Door fillets (afgeronde hoeken) toe te voegen wordt deze spanning verdeeld. Deze kleine verandering verbetert de structurele integriteit van het onderdeel aanzienlijk.

Planning voor machinale bewerking

Zandgieten produceert een ruw oppervlak. Als je ontwerp krappe toleranties of gladde oppervlakken vereist, moet je bewerkingsmateriaal toevoegen. Dit extra materiaal wordt later verwijderd. De locatie van de deellijn15 dicteert vaak waar voorraad nodig is.

Hier is een snelle vergelijking van ontwerpkeuzes:

| Slecht ontwerp (hoog risico) | Goed ontwerp (laag risico) |

|---|---|

| 90° hoeken | Afgeronde hoeken (filets) |

| Nul ontwerp | 1-3° opdrukhoeken |

| Complexe, meerdelige kernen | Vereenvoudigde kernen uit één stuk |

| Geen extra materiaal voor afwerking | Bewerkingsvoorraad toegevoegd |

Deze DFM checklist is de basis voor succes bij zandgieten. Het toepassen van ontwerphoeken, vullingen en het plannen van bewerkingsvoorraden stroomlijnt de productie, vermindert defecten en verlaagt uiteindelijk de kosten voor een beter eindproduct.

Hoe optimaliseer je een ontwerp voor de maakbaarheid bij spuitgieten?

Een degelijke DFM-checklist is je beste hulpmiddel. Het begeleidt je ontwerpproces. Dit zorgt ervoor dat je onderdeel niet alleen functioneel is, maar ook kosteneffectief om te produceren.

Het volgen van een checklist helpt om veelvoorkomende valkuilen te vermijden. Je kunt ontwerpfouten in een vroeg stadium opsporen. Dit bespaart later veel tijd en geld.

Belangrijkste categorieën van de checklist

Dit zijn de kerngebieden waarop je je moet richten. Elk gebied speelt een essentiële rol in succesvol spuitgieten.

| Checklist Gebied | Primair doel |

|---|---|

| Wanddikte | Poreusheid en zink voorkomen |

| Opzethoeken | Gemakkelijk uitwerpen van onderdelen |

| Metaalstroom | Turbulentie en defecten vermijden |

| Complexiteit van kenmerken | Gereedschapskosten en cyclustijd verlagen |

De DFM-checklist opsplitsen

Een geweldig spuitgietontwerp is opzettelijk. Elke functie moet worden beoordeeld op maakbaarheid. Deze checklist is een praktische handleiding die we bij PTSMAKE gebruiken met onze klanten.

Uniforme wanddikte

Consistente wanden zijn cruciaal. Ze zorgen ervoor dat het gesmolten metaal gelijkmatig afkoelt. Dit minimaliseert interne defecten zoals porositeit en zichtbare zinksporen op het oppervlak van het onderdeel. Hoewel zandgieten en spuitgieten verschillende toleranties bieden, vereist spuitgieten uniformiteit.

Voldoende trekhoeken

Constructie is een lichte conus op verticale oppervlakken. Hierdoor kan het werkstuk gemakkelijk uit de matrijs worden geworpen. Anders kan het onderdeel blijven hangen, waardoor zowel het onderdeel als het gereedschap beschadigd raken.

| Type kenmerk | Aanbevolen trekhoek |

|---|---|

| Buitenmuren | 1° minimum |

| Binnenmuren | 2° minimum |

| Ribben/Bossen | 1° per zijde |

Ontwerpen voor een soepele metaalstroom

Gesmolten metaal moet stromen als een rustige rivier, niet als een turbulente rivier. Gebruik ruime vullingen en radii in plaats van scherpe hoeken. Scherpe inwendige hoeken kunnen spanningsconcentraties veroorzaken en leiden tot vroegtijdig defect raken van het gereedschap of scheuren van het onderdeel als gevolg van thermische schok16.

De geometrie van onderdelen vereenvoudigen

Complexe vormen zoals ondersnijdingen vereisen sledes of lifters in de matrijs. Deze voegen aanzienlijke kosten en complexiteit toe aan het gereedschap. Ze zorgen ook voor meer onderhoud en cyclustijden. Vraag altijd of een complexe vorm vereenvoudigd of geëlimineerd kan worden.

Deze DFM-checklist is uw blauwdruk voor succes. Het volgen van richtlijnen voor wanddikte, ontwerp en metaalstroom vereenvoudigt het maken van gereedschappen, verhoogt de kwaliteit van onderdelen en zorgt vanaf het begin voor een soepele productie.

Hoe moet de behoefte aan nabewerking de aanvankelijke proceskeuze beïnvloeden?

Het is cruciaal om na te denken over de uiteindelijke kosten van het onderdeel. Lage initiële proceskosten kunnen misleidend zijn.

Als een onderdeel later veel extra werk vereist, verdwijnen die besparingen snel. Denk hierbij aan machinale bewerking, warmtebehandeling of afwerking.

De verborgen kosten

Kijk altijd naar het volledige plaatje. De initiële offerte is slechts één stukje van de puzzel. Nabewerking kan de initiële kosten soms verdubbelen.

Procesvergelijking in een oogopslag

Kijk eens naar deze eenvoudige kostenverdeling. Het laat zien hoe secundaire operaties de financiële uitkomst kunnen veranderen.

| Procesfase | Proces A (lage initiële kosten) | Proces B (hoge initiële kosten) |

|---|---|---|

| Initiële kosten | $10 per eenheid | $15 per eenheid |

| Bewerking | $8 per eenheid | $2 per eenheid |

| Afwerking | $4 per eenheid | $1 per eenheid |

| Totale kosten | $22 per eenheid | $18 per eenheid |

Hieruit blijkt dat proces B uiteindelijk kosteneffectiever is.

Dit is iets wat we voortdurend bespreken met klanten bij PTSMAKE. Een goedkoper initieel proces is niet altijd het goedkoopst. Het doel is om zo min mogelijk stappen te hoeven zetten om tot het uiteindelijke, functionele onderdeel te komen.

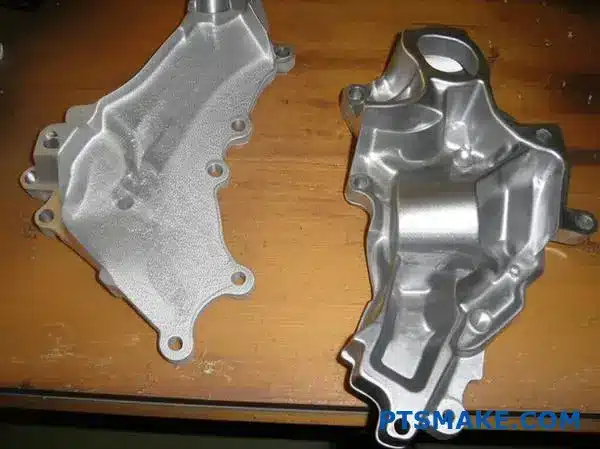

Zandgieten vs Matrijzengieten

Een klassiek voorbeeld is de keuze tussen zandgieten en spuitgieten. Zandgieten lijkt op het eerste gezicht goedkoper. De onderdelen hebben echter vaak een ruw oppervlak en lossere toleranties. Dit betekent dat ze een aanzienlijke bewerking nodig hebben om aan de specificaties te voldoen.

Spuitgieten daarentegen produceert onderdelen met een uitstekende oppervlakteafwerking en nauwe toleranties. Het creëert een bijna-netvorm17 onderdeel dat weinig of geen nabewerking nodig heeft. Het aanvankelijke gereedschap is duurder, maar de kosten per onderdeel dalen aanzienlijk. Vooral bij hogere volumes.

Alle operaties meerekenen

Laten we eens kijken naar de vereiste stappen voor elk. Na onze tests ontdekten we dat bij spuitgieten vaak hele productiefasen komen te vervallen.

| Behoefte aan nabewerking | Zandgieten | Spuitgieten |

|---|---|---|

| Oppervlakteafwerking | Bijna altijd | Zelden |

| Tolerantie verspanen | Vaak | Af en toe |

| Ontbramen | Vereist | Minimaal |

| Warmtebehandeling | Varieert | Varieert |

Kiezen voor spuitgieten kan uw toeleveringsketen vereenvoudigen. U hoeft geen extra bewerkings- of afwerkingsdiensten te coördineren. Dit bespaart tijd en vermindert potentiële kwaliteitsproblemen.

Focussen op de totale kosten van het eindproduct is essentieel. Een aanvankelijk goedkoper proces kan duurder worden na uitgebreide bewerkingen, warmtebehandeling en afwerking. Processen zoals spuitgieten verminderen vaak deze secundaire stappen en bieden een betere totale waarde.

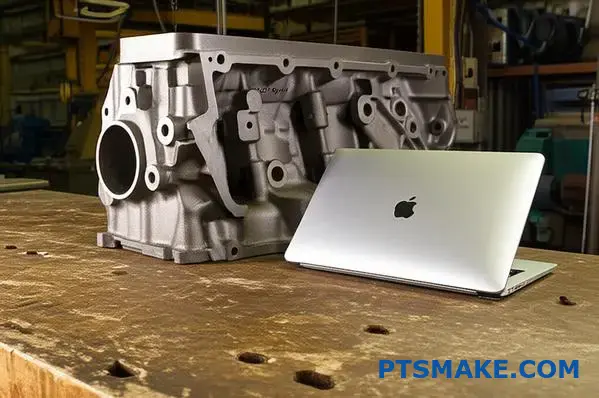

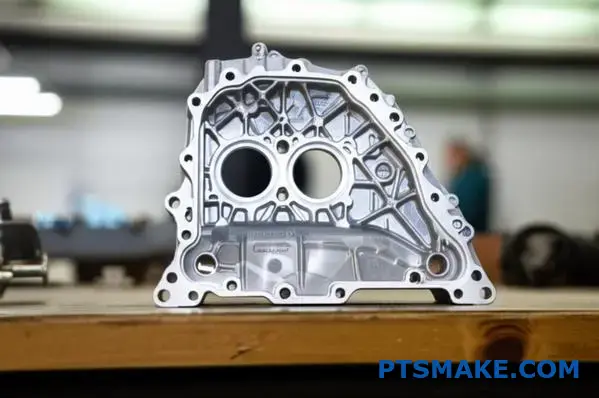

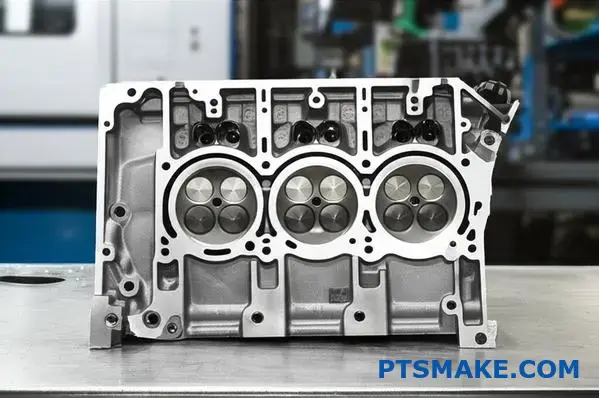

Een complex auto-onderdeel analyseren: de gietmethode kiezen.

Laten we de theorie in praktijk brengen met een casestudy. Neem een motorblok van een auto. Dit onderdeel vormt een klassiek productiedilemma.

Het doel is massaproductie. Maar het heeft ook ongelooflijk complexe interne functies.

De kernbeslissing

Je moet kiezen tussen twee zeer verschillende methoden. Deze beslissing heeft gevolgen voor de kosten, de kwaliteit en de productiesnelheid. De keuze is niet altijd voor de hand liggend als de eisen tegenstrijdig zijn.

Sleutelfactoren

| Functie | Implicatie | Voorkeursmethode |

|---|---|---|

| Hoog volume | Lagere kosten per eenheid | Spuitgieten |

| Complexe internaten | Heeft ingewikkelde kernen nodig | Zandgieten |

| Materiaal (ijzer) | Hoog smeltpunt | Zandgieten |

Dit is waar ervaring van cruciaal belang wordt. Een motorblok is het hart van een voertuig. Het ontwerp heeft niet-onderhandelbare kenmerken die een directe uitdaging vormen voor snelle fabricagemethoden.

De beslissende analyse

De belangrijkste uitdaging is het ingewikkelde netwerk van interne waterjacks. Deze kanalen zijn essentieel voor het koelen van de motor. Ze vereisen complexe zandkernen voor eenmalig gebruik om hun vorm nauwkeurig te krijgen. Spuitgieten is gewoon niet in staat om deze holle doorgangen zo gedetailleerd te maken.

Zandgieten vs Matrijzengieten

Bovendien wordt vaak gietijzer als materiaal gekozen. De duurzaamheid en hittebestendigheid zijn perfect voor een motor.

Het hoge smeltpunt van gietijzer is echter ongeschikt voor typische spuitgietmachines. Deze materiaalbeperking wijst rechtstreeks in de richting van zandgieten.

| Aspect | Zandgieten | Spuitgieten | Beslissende bestuurder |

|---|---|---|---|

| Complexiteit | Uitstekend (gebruikt opofferingskernen18) | Beperkt | Zandgieten |

| Materiaal | Handgrepen Gietijzer | Slecht voor gietijzer | Zandgieten |

| Snelheid | Langzamer | Zeer snel | Spuitgieten |

| Kosten gereedschap | Laag | Hoog | Zandgieten |

Hoewel een hoog volume de voorkeur geeft aan spuitgieten, maken de fundamentele vereisten van het onderdeel - de complexe interne geometrie en het materiaal - zandgieten de enige praktische keuze. Het ontwerp dicteert het proces.

Voor een motorblok zijn de complexe interne koelkanalen en het gebruik van gietijzer niet-onderhandelbaar. Daarom is zandgieten de duidelijke winnaar, ook al biedt spuitgieten hogere productiesnelheden voor eenvoudigere onderdelen.

Uw afhaalmaaltijd voor complexe onderdelen

Geef bij het analyseren van een onderdeel altijd prioriteit aan de "must-have" functies. Productiesnelheid is belangrijk. Maar het betekent niets als het gekozen proces het onderdeel niet volgens specificatie kan maken.

Onze ervaring is dat ontwerpfunctionaliteit en materiaaleigenschappen altijd de doorslag moeten geven bij de beslissing.

Navigeren door uw productiekeuzes

Dit soort analyses doen we dagelijks bij PTSMAKE. Het kiezen van de juiste weg van prototype naar productie vereist het afwegen van vele factoren.

Als jij voor een vergelijkbare uitdaging staat, kan ons team je helpen de meest betrouwbare en kosteneffectieve oplossing te vinden.

Je project schaalt van 100 naar 100.000 eenheden. Wanneer overstappen?

Schalen van een prototype naar volledige productie is een veelvoorkomende reis. Laten we deze groei van 100 naar 100.000 eenheden simuleren. Hoe kies je je productieproces?

Beginnen met 100 eenheden

Voor een eerste oplage van 100 stuks is zandgieten vaak de beste keuze.

De gereedschapskosten zijn aanzienlijk lager. Dit maakt het ideaal om je ontwerp en de markt te testen zonder een enorme investering vooraf. Snelheid is hier ook een belangrijke factor.

Eerste productievergelijking

| Functie | Zandgieten (100 Eenheden) | Matrijzenafgietsel (100 Eenheden) |

|---|---|---|

| Kosten gereedschap | Laag | Zeer hoog |

| Kosten per eenheid | Hoger | Verboden hoog |

| Doorlooptijd | Snel | Langzaam |

| Beste Gebruik | Prototyping, laag volume | Niet aanbevolen |

Deze aanpak minimaliseert je initiële financiële risico.

De overgang naar 100.000 eenheden plannen

Als je orders groeien, worden de kosten per stuk van zandgieten een probleem. Dit is het startpunt om de overstap naar spuitgieten te plannen. De hoge volume-efficiëntie van spuitgieten is nu zinvol.

Deze overgang vereist een duidelijke strategie en budget. U verandert niet zomaar van methode; u investeert in schaalgrootte. De belangrijkste budgetpost wordt de hoge-precisie stalen mal voor het spuitgieten.

Deze hoge initiële kosten vereisen een zorgvuldige afschrijving19 over de gehele productierun. Bij PTSMAKE helpen we klanten dit in kaart te brengen. We plannen de overstap wanneer de totale kosten van spuitgieten lager worden dan zandgieten.

Vereenvoudigde Overgangsstrategie

| Fase | Volume Bereik | Primaire methode | Belangrijkste actie |

|---|---|---|---|

| 1. Validatie | 1 - 500 | Zandgieten | Bevestig het ontwerp en de geschiktheid voor de markt. |

| 2. Brug | 501 - 5,000 | Zandgieten | Begin met het ontwerp van gegoten gereedschappen. |

| 3. Schalen | 5,001+ | Spuitgieten | Start massaproductie. |

Deze gefaseerde aanpak zorgt voor een soepele ramp-up. Het stemt uw investering in productie af op de bewezen marktvraag. Het debat tussen zandgieten en spuitgieten draait allemaal om volume en timing.

Beginnen met zandgieten voor lage volumes minimaliseert het initiële risico. Als de vraag groeit, is een goed geplande en gebudgetteerde overgang naar spuitgieten cruciaal om kostenefficiëntie op schaal te bereiken. Deze strategie zorgt voor een soepele productlevenscyclus.

Klaar om te beslissen Zand gieten vs Die Casting? Neem nu contact op met PTSMAKE!

Nog steeds aan het overwegen zand gieten vs spuitgieten voor uw volgende project? Laat PTSMAKE's experts begeleiden uw keuze en leveren een nauwkeurige, kosteneffectieve oplossing - of prototype of hoog-volume productie. Stuur ons uw RFQ vandaag en ervaar wereldklasse precisie productie van een vertrouwde partner!

Leer hoe deze eigenschap wordt gemeten en waarom deze essentieel is voor het voorkomen van gietfouten. ↩

Leer hoe het beheersen van de microscopische materiaalstructuur leidt tot sterkere en duurzamere eindonderdelen voor je project. ↩

Begrijp hoe deze zandeigenschap cruciaal is voor het voorkomen van gietfouten. ↩

Ontdek hoe de investering in gereedschap wordt verdeeld over de productie, wat een directe invloed heeft op uw uiteindelijke berekening van de kosten per onderdeel en uw projectbudget. ↩

Begrijp hoe gereedschapskosten worden verdeeld over productieruns om de werkelijke kosten per onderdeel te berekenen. ↩

Ontdek hoe deze subtiele vervorming van de matrijs de uiteindelijke maatnauwkeurigheid van gegoten onderdelen beïnvloedt. ↩

Leer hoe deze microscopische pieken en dalen de prestaties en uiteindelijke kosten van uw onderdeel beïnvloeden. ↩

Meer informatie over de wisselwerking tussen verschillende metalen en gereedschapsmaterialen bij extreme thermische belasting. ↩

Leer hoe deze snelle temperatuurwisselingen de integriteit van het materiaal aantasten en waarom dit een kritieke factor is bij de productie. ↩

Leer hoe deze kritische machineparameter direct van invloed is op het ontwerp van uw producten en de productiekosten. ↩

Ontdek hoe deze zandeigenschap essentieel is voor het voorkomen van gasgerelateerde defecten in uw gietstukken. ↩

Leer hoe het beheersen van de metaalstroom de kwaliteit en integriteit van werkstukken beïnvloedt. ↩

Leer hoe gereedschapskosten worden gespreid over productieruns om de eenheidsprijzen te verlagen. ↩

Lees meer over dit additieve productieproces voor het maken van complexe zandmallen zonder gereedschap. ↩

Begrijpen hoe de keuze van de gietlijn de complexiteit van het gereedschap en de uiteindelijke kwaliteit van het werkstuk kan beïnvloeden. ↩

Begrijp hoe je door dit effect te beheersen de levensduur van je dure spuitgietmatrijs verlengt. ↩

Leer hoe near-net vormprocessen uw bewerkingskosten en productietijd aanzienlijk kunnen verlagen. ↩

Ontdek hoe met deze kernen voor eenmalig gebruik complexe interne holtes in gietstukken kunnen worden gemaakt. ↩

Leer hoe je de afschrijving van gereedschapskosten voor je project berekent. ↩