U plant een kritisch project dat precisieonderdelen vereist, maar als u de verkeerde CNC bewerkingspartner kiest, kan dat leiden tot kostbare vertragingen, kwaliteitsproblemen en budgetoverschrijdingen die uw hele tijdlijn doen ontsporen.

De juiste partner voor CNC precisiebewerking combineert geavanceerde apparatuur, bewezen kwaliteitssystemen, materiaalkennis en betrouwbare communicatie om consistente resultaten te leveren van prototype tot productie en tegelijkertijd te voldoen aan uw specifieke industriële eisen en deadlines.

Ik heb bij PTSMAKE met honderden productieteams gewerkt die precies voor deze uitdaging stonden. Het verschil tussen een succesvol en een problematisch project zit hem vaak in het vooraf stellen van de juiste vragen. Slimme inkoopmanagers richten zich op technische mogelijkheden, certificeringen en communicatieprocessen in plaats van alleen op de prijs. Deze gids leidt u door de belangrijkste factoren die betrouwbare CNC bewerkingspartners onderscheiden van partners die hoofdpijn veroorzaken, plus praktische evaluatiecriteria die u direct kunt gebruiken.

Veelzijdigheid van materialen: Voldoen aan verschillende industriële behoeften?

Heeft u ooit ondervonden dat uw ontwerp in het gedrang kwam door materiaalbeperkingen? Riskeert de keuze van een minder-dan-ideaal materiaal projectvertragingen of mislukte prestaties, waardoor onnodige stress en kosten worden toegevoegd?

De ware kracht van precisie cnc-verspaning ligt in de veelzijdigheid van het materiaal. Hiermee kan een groot aantal metalen, kunststoffen en composieten bewerkt worden, zodat de perfecte materiaaleigenschappen - sterkte, gewicht of biocompatibiliteit - geselecteerd kunnen worden voor elke specifieke toepassing.

Materiaalselectie is de hoeksteen van elk succesvol engineeringproject. De keuze die u maakt heeft een directe invloed op alles van prestaties en duurzaamheid tot kosten en produceerbaarheid. Dit is waar de flexibiliteit van CNC verspanen echt tot zijn recht komt. Het gaat niet alleen om het snijden van metaal; het gaat om het vormen van de ideale oplossing uit het meest geschikte materiaal dat beschikbaar is.

De belangrijkste materiaalgroepen

In onze projecten bij PTSMAKE werken we meestal met drie hoofdcategorieën materialen, die elk unieke eigenschappen hebben die kunnen worden afgestemd op specifieke behoeften.

1. Metalen: De werkpaarden van de industrie

Metalen zijn vaak de standaardkeuze voor toepassingen die een hoge sterkte, duurzaamheid en thermische weerstand vereisen.

- Aluminium (bijvoorbeeld 6061, 7075): Gewaardeerd om zijn uitstekende sterkte-gewichtsverhouding en natuurlijke corrosiebestendigheid. Het wordt gebruikt voor ruimtevaartonderdelen, auto-onderdelen en behuizingen voor consumentenelektronica.

- Staal (bijv. roestvrij staal 304/316, gereedschapsstaal): Bekend om zijn taaiheid, hardheid en veelzijdigheid. Roestvast staal is essentieel in medische apparatuur en voedselapparatuur, terwijl gereedschapsstaal essentieel is voor het maken van mallen en matrijzen.

- Titanium: Dit eersteklas materiaal biedt de sterkte van staal bij ruwweg de helft van het gewicht, samen met uitzonderlijke corrosiebestendigheid en biocompatibiliteit. Het is onmisbaar in hoogwaardige toepassingen in de ruimtevaart en medische implantaten.

| Metalen Type | Essentiële eigenschappen | Algemene toepassingen |

|---|---|---|

| Aluminium 6061 | Goede sterkte, bewerkbaarheid, lasbaarheid | Constructiedelen, elektronica |

| Roestvrij staal 304 | Corrosiebestendigheid, vervormbaarheid | Medische instrumenten, keukengerei |

| Titanium (Ti-6Al-4V) | Hoge sterkte/gewicht, biocompatibel | Ruimtevaartonderdelen, medische implantaten |

2. Kunststoffen en polymeren: Lichtgewicht en aanpasbaar

Moderne kunststoffen bieden een opmerkelijke reeks eigenschappen, van chemische weerstand tot elektrische isolatie. Ze zijn vaak gemakkelijker en sneller te bewerken, wat aanzienlijke kostenvoordelen kan opleveren. Materialen als PEEK, Delrin (POM) en Polycarbonaat zijn perfect om complexe, lichtgewicht onderdelen te maken die niet de brute kracht van metaal vereisen.

3. Composieten: Ontwikkeld voor prestaties

Composieten zoals koolstofvezel lopen voorop in de innovatie van materialen. Door verschillende materialen te combineren, bereiken ze eigenschappen die onmogelijk te bereiken zijn met een enkele stof. Het bewerken van composieten vereist gespecialiseerde kennis vanwege hun abrasieve aard en neiging tot delaminatie, maar het resultaat zijn onderdelen met een ongelooflijke stijfheid en een minimaal gewicht. Hun anisotrope eigenschappen1 moet zorgvuldig overwogen worden tijdens de ontwerp- en fabricagefasen om ervoor te zorgen dat de sterkte correct georiënteerd is.

Naast simpelweg weten welke materialen bewerkt kunnen worden, ligt de echte vaardigheid in het selecteren van het optimale materiaal voor een specifieke industrie en toepassing. Een materiaal dat perfect is voor een elektronisch apparaat voor consumenten zou waarschijnlijk catastrofaal falen in een ruimtevaartcontext. Een betrouwbare partner voor precisie cnc-verspaning doet meer dan alleen onderdelen snijden; ze bieden begeleiding bij de materiaalkeuze om het succes van uw project te garanderen.

Strategische materiaalselectie voor belangrijke sectoren

In de loop der jaren hebben we duidelijke patronen gezien in materiaalkeuzes in verschillende sectoren. Het gaat hier niet om het volgen van trends, maar om het afstemmen van de materiaalwetenschap op de werkelijke operationele eisen.

Ruimtevaart en defensie

Deze industrie wordt gedefinieerd door één primair doel: het maximaliseren van kracht terwijl het minimaliseren van gewicht. Elke gram telt.

- Materialen: Titaniumlegeringen, aluminium met hoge sterkte (7075) en koolstofvezelcomposieten zijn standaard.

- Waarom: Deze materialen zijn bestand tegen extreme temperaturen, druk en mechanische spanning zonder onnodige massa toe te voegen. De focus ligt boven alles op prestaties en veiligheid.

Medisch en gezondheidszorg

Hier verschuiven de eisen naar biocompatibiliteit, steriliseerbaarheid en precisie. Onderdelen moeten veilig zijn voor menselijk contact en bestand zijn tegen herhaalde sterilisatiecycli.

- Materialen: Roestvrij staal (316L) van medische kwaliteit, titanium en hoogwaardige kunststoffen zoals PEEK en Radel komen veel voor.

- Waarom: Deze materialen reageren niet met lichaamsvloeistoffen, zijn niet giftig en zijn bestand tegen agressieve reinigingsmethoden zoals autoclaveren.

Automotive

De autowereld is een evenwichtsoefening tussen prestaties, duurzaamheid en kosteneffectiviteit voor massaproductie.

- Materialen: Een mix van aluminium voor lichtgewicht, verschillende staallegeringen voor structurele integriteit en duurzame kunststoffen zoals ABS en Nylon voor interieuronderdelen.

- Waarom: Het doel is om betrouwbare, duurzame onderdelen te maken die voldoen aan de prestatiedoelen zonder dat het uiteindelijke voertuig onbetaalbaar duur wordt.

| Industrie | Primaire Vereiste | Algemene materialen |

|---|---|---|

| Ruimtevaart | Verhouding sterkte/gewicht | Titanium, aluminium 7075, composieten |

| Medisch | Biocompatibiliteit | Roestvrij staal 316L, PEEK, Titanium |

| Automotive | Duurzaamheid & kosten | Staallegeringen, aluminium 6061, ABS |

| Elektronica | Thermisch & Elektrisch | Aluminium, Koper, Polycarbonaat |

In eerdere onderzoeken met klanten hebben we ontdekt dat het overschakelen van een traditioneel stalen onderdeel naar een nauwkeurig bewerkt aluminium 7075 onderdeel het gewicht met meer dan 50% kan verminderen, terwijl de vereiste structurele integriteit behouden blijft. Dit laat zien hoe doordachte materiaalkeuze, mogelijk gemaakt door veelzijdige CNC-verspaning, significante productinnovatie kan ontsluiten.

De veelzijdigheid van een hoogwaardige precisie cnc-bewerkingsservice wordt bepaald door het vermogen om met een breed spectrum aan materialen te werken. Dankzij deze flexibiliteit kunnen ingenieurs de perfecte stof selecteren voor elke toepassing, van metalen met een hoge sterkte zoals titanium voor de ruimtevaart tot biocompatibele kunststoffen zoals PEEK voor medische apparatuur. Inzicht in deze materiaaleigenschappen en hun afstemming op branchespecifieke eisen is cruciaal om innovatieve ontwerpen om te zetten in betrouwbare, hoogwaardige producten die zowel aan het budget als aan de prestatiedoelstellingen voldoen.

Efficiëntie en kosteneffectiviteit in productie.

Hebt u ooit te maken gehad met knelpunten in de productie die de kosten opdrijven en uw tijdlijnen vertragen? Verslinden handmatige processen en lange insteltijden het budget van uw project en veroorzaken ze onnodige stress?

CNC precisiebewerkingsdiensten verhogen de efficiëntie door automatisering en continue bewerking, wat de arbeidskosten drastisch verlaagt, materiaalverspilling vermindert en productiecycli verkort. Dit maakt het een zeer kosteneffectieve methode voor het maken van eerste prototypes en het opschalen naar volledige productieruns.

De pijlers van CNC verspaningsefficiëntie

Het belangrijkste voordeel van elke CNC precisiemachine bewerkingsservice ligt in de systematische aanpak van de productie. Het gaat niet alleen om het snijden van metaal; het gaat om het creëren van een gestroomlijnd, herhaalbaar en zeer efficiënt productieproces. Deze efficiëntie is gebaseerd op drie belangrijke pijlers: automatisering, continue werking en geoptimaliseerde instelprocedures. Elk element werkt samen om een digitaal ontwerp met minimale wrijving om te zetten in een fysiek onderdeel.

De kracht van automatisering

Automatisering is de motor achter CNC-verspaning. Zodra een machine is geprogrammeerd met het CAD-model en de gereedschappen zijn ingesteld, kan de machine complexe bewerkingen uitvoeren met minimale menselijke tussenkomst. Dit is een wereld van verschil met handmatig bewerken, dat de constante aandacht van een geschoolde operator vereist voor elke afzonderlijke snede. Dit geautomatiseerde proces sluit het risico op menselijke fouten bijna uit, wat leidt tot uitzonderlijke consistentie van het eerste onderdeel tot het tienduizendste. Deze herhaalbaarheid is onontbeerlijk in industrieën zoals lucht- en ruimtevaart en medische apparatuur, waar zelfs de kleinste afwijking grote gevolgen kan hebben. Bovendien kunnen ervaren technici dankzij automatisering hun aandacht verleggen van repetitieve handmatige taken naar activiteiten met een hogere waarde, zoals programmeren, procesoptimalisatie en kwaliteitsborging.

24/7 "Lights-Out" operatie bereiken

Een van de krachtigste mogelijkheden van moderne CNC-centra is de mogelijkheid om 24 uur per dag te werken, ook wel "lights-out" productie genoemd. Deze machines kunnen 's nachts en in het weekend blijven produceren, lang nadat de laatste werknemer naar huis is gegaan. Dit verhoogt de productiecapaciteit van een faciliteit drastisch zonder dat er een groter vloeroppervlak nodig is. In eerdere projecten bij PTSMAKE, hebben we gebruik gemaakt van deze 24/7 mogelijkheid om extreem strakke deadlines te halen voor klanten, waardoor wat een project van meerdere weken zou zijn geweest, werd omgezet in een project dat in dagen werd afgerond. Deze mogelijkheid om de machine-uptime te maximaliseren is een game-changer voor het versnellen van projecttijdlijnen. Geavanceerde CAM-software kan complexe ontwerpintenties nauwkeurig vertalen, inclusief ingewikkelde specificaties van Geometrische dimensionering en toleranties (GD&T)2direct in foutloze machinecode.

Kortere installatietijden

Instellingstijd - de tijd die nodig is om een machine voor te bereiden op een nieuwe opdracht - kan een belangrijke bron van inefficiëntie zijn. Moderne CNC-praktijken hebben deze stilstandtijd echter aanzienlijk verminderd. Dankzij technieken als snelwisselsystemen, gestandaardiseerde opspaninrichtingen en palletsystemen kunnen operators de volgende opdracht voorbereiden terwijl de huidige nog draait.

| Taak | Traditionele opstelling | Moderne CNC Opstelling |

|---|---|---|

| Gereedschap verwisselen | Handleiding, een voor een | Automatische gereedschapswisselaar (ATC) |

| Werkstukklemmen | Aangepaste mallen, handmatig uitlijnen | Modulaire armaturen, palletsystemen |

| Laden van programma's | Handmatige gegevensinvoer | Directe netwerkoverdracht |

| Inspectie eerste deel | Handmatige meting | Meettasters op de machine, CMM |

Door de tijd dat een machine ongebruikt blijft tussen twee opdrachten te minimaliseren, kunnen we de totale doorvoer verhogen en een flexibeler productieschema aanhouden.

Hoe efficiëntie zich vertaalt naar kosteneffectiviteit

Efficiëntieverbeteringen zijn indrukwekkend, maar voor elk project is de uiteindelijke vraag hoe ze het resultaat beïnvloeden. Elke verbetering in het CNC-bewerkingsproces, van automatisering tot snellere instellingen, draagt direct bij aan een kosteneffectievere productieoplossing. De financiële voordelen worden gerealiseerd door lagere operationele kosten, geoptimaliseerd materiaalgebruik en het strategische voordeel van snelheid.

Productiekosten verlagen

De financiële impact van CNC efficiëntie is duidelijk en direct. Door de primaire kostendrijvers in productie te analyseren - arbeid en materiaal - kunnen we zien hoe CNC-bewerking waarde creëert.

Lagere arbeidskosten

Automatisering verandert de arbeidsverhouding fundamenteel. Eén geschoolde technicus kan vaak meerdere CNC-machines tegelijk bedienen, een schril contrast met de vereiste van één operator per machine bij handmatige processen. Als machines 24/7 draaien, worden de arbeidskosten verdeeld over een veel groter aantal onderdelen, waardoor de kosten per eenheid aanzienlijk dalen. Dit betekent niet dat er geen geschoold personeel meer nodig is; het betekent dat menselijke expertise wordt ingezet voor programmering en kwaliteitscontrole, niet voor repetitieve handmatige arbeid.

Geoptimaliseerd materiaalgebruik en minimaal afval

Precisie is de vijand van verspilling. CNC machines voeren snijpaden uit met een nauwkeurigheid op microniveau, zodat het materiaal precies zo wordt verwijderd als de bedoeling is. Deze precisie minimaliseert de hoeveelheid ruw materiaal dat als afval eindigt. In onze tests hebben we ontdekt dat de consistente nauwkeurigheid van CNC de materiaalverspilling met een aanzienlijk percentage kan verminderen in vergelijking met minder gecontroleerde processen. Minder afgekeurde onderdelen door productiefouten betekent ook minder materiaalverspilling, minder herbewerking en lagere totale projectkosten.

Het financiële voordeel van snellere doorlooptijden

In de huidige concurrerende markt is snelheid belangrijk. De efficiëntie van een CNC precisiemachine levert een belangrijk voordeel op voor de time-to-market. Kortere instel- en cyclustijden betekenen dat onderdelen sneller klaar en geleverd zijn. Voor onze klanten betekent dit dat ze hun producten eerder kunnen lanceren dan de concurrentie, bestellingen van klanten sneller kunnen uitvoeren en beter kunnen inspelen op vragen uit de markt. Snellere doorlooptijden maken ook een flexibelere toeleveringsketen mogelijk, waardoor bedrijven minder grote, dure voorraden hoeven aan te houden. Ze kunnen onderdelen bestellen wanneer dat nodig is en vertrouwen op een betrouwbaar en snel leveringsschema. Deze flexibiliteit is een krachtig financieel hulpmiddel dat de cashflow verbetert en risico's vermindert.

CNC machinale bewerking verhoogt de productie-efficiëntie door automatisering, 24/7 bedrijf en minimale insteltijden. Deze operationele uitmuntendheid vertaalt zich direct in aanzienlijke kostenbesparingen door lagere arbeidskosten, minder materiaalverspilling en snellere projecttijden. Dit dubbele voordeel van snelheid en zuinigheid maakt een professionele precisie CNC bewerkingsservice tot een partner van onschatbare waarde voor zowel snelle prototyping als schaalbare productie in grote aantallen, en biedt een betrouwbaar en kosteneffectief pad van ontwerp naar een product dat klaar is voor de markt.

Kwaliteitsgarantie en consistentie: Waarom is het belangrijk?

Heb je ooit te maken gehad met projectvertragingen omdat een kritieke partij onderdelen niet door de inspectie kwam? Die frustrerende inconsistentie kan uw hele ontwerp en tijdlijn in gevaar brengen, waardoor u terug moet naar de tekentafel.

Kwaliteitsborging is het fundament van betrouwbare productie. Het is een systematisch proces dat garandeert dat elk afzonderlijk onderdeel aan de exacte specificaties voldoet, waardoor de productprestaties, veiligheid en naleving van de regelgeving worden gewaarborgd en kostbare storingen en herstelwerkzaamheden worden voorkomen.

De basis van vertrouwen: Robuuste kwaliteitscontroleprocessen

In een precisiemachinebewerkingsserviceKwaliteitscontrole is niet alleen een laatste stap; het is een filosofie die in elke productiefase verankerd is. Het begint op het moment dat we uw CAD-bestand ontvangen en gaat door tot lang nadat het onderdeel is verzonden. Het gaat om het creëren van een gedocumenteerd, herhaalbaar systeem dat menselijke fouten minimaliseert en garandeert dat het proces zelf stabiel is. Bij PTSMAKE werken we volgens het principe van proactieve preventie in plaats van reactieve detectie. Dit betekent dat we ons richten op het beheersen van de variabelen - machinekalibratie, gereedschapsslijtage, materiaalconsistentie en training van operators - om ervoor te zorgen dat kwaliteit vanaf het begin in het onderdeel wordt ingebouwd en niet pas aan het eind wordt gecontroleerd. Deze gedisciplineerde aanpak is fundamenteel voor het leveren van onderdelen waarop u zonder aarzeling kunt vertrouwen.

Het gereedschap van het vak: Geavanceerde inspectieapparatuur

Voor het controleren van toleranties die vaak dunner zijn dan een menselijke haar is meer nodig dan een schuifmaat. Het vereist geavanceerde metrologie3 apparatuur die extreem nauwkeurig en herhaalbaar kan meten. Zonder dit gereedschap is het claimen van hoge precisie alleen maar praat.

Coördinatenmeetmachines (CMM's)

CMM's zijn de gouden standaard voor 3D inspectie. Een zeer nauwkeurige taster raakt diverse punten op een component aan om de geometrie in kaart te brengen en vergelijkt de gegevens direct met het oorspronkelijke CAD-model. Hierdoor kunnen we complexe vormen, contouren en positietoleranties controleren die onmogelijk te meten zijn met handgereedschap.

Optische en vision systemen

Voor kwetsbare onderdelen of elementen die contactloos gemeten moeten worden, gebruiken we optische vergelijkers en geavanceerde vision-systemen. Deze hulpmiddelen projecteren een vergroot silhouet van een onderdeel op een scherm of gebruiken een camera om de afmetingen vast te leggen en te analyseren.

| Inspectiehulpmiddel | Primair gebruik | Belangrijkste voordeel |

|---|---|---|

| Coördinatenmeetmachine (CMM) | Complexe 3D-geometrie en nauwe toleranties verifiëren. | Ongeëvenaarde nauwkeurigheid voor kritieke afmetingen. |

| Optische vergelijker | 2D profielen en kenmerken snel meten. | Snelle contactloze inspectie voor productieruns. |

| Digitale schuifmaten | Basis dimensionale controles op de werkvloer. | Snelle verificatie tijdens het bewerkingsproces. |

| Oppervlakteruwheidsmeter | De textuur en afwerking van een oppervlak meten. | Zorgt ervoor dat wordt voldaan aan functionele en esthetische behoeften. |

De gouden standaard: ISO 9001 certificering

Een ISO 9001-certificering is niet zomaar een certificaat om aan de muur te hangen. Het is een onafhankelijke verificatie dat het kwaliteitsmanagementsysteem van een bedrijf voldoet aan strenge internationale normen. Voor u, de klant, betekent het dat we bewezen, gedocumenteerde procedures hebben voor alles van materiaalinkoop en procescontrole tot eindinspectie en corrigerende maatregelen. Het is uw garantie dat we ons inzetten voor voortdurende verbetering en dat elke order wordt afgehandeld met dezelfde systematische aandacht voor detail.

Verder dan inspectie: Consistentie inbouwen in het proces

Consistentie bereiken, vooral bij grote productieruns of herhaalorders, gaat over het beheersen van het hele productie-ecosysteem. Echte reproduceerbaarheid betekent dat het 10.000ste onderdeel identiek is aan het eerste, of ze nu dagen of maanden na elkaar worden gemaakt. Dit wordt bereikt door een veelzijdige aanpak die veel verder gaat dan eenvoudige eindinspectie. Het gaat om het bouwen van een voorspelbare en stabiele productieomgeving waar kwaliteit het onvermijdelijke resultaat is.

Materiaaltraceerbaarheid en -validatie

Consistentie begint bij de grondstof. We traceren alle materialen volledig en documenteren alles, van het partijnummer van de leverancier tot de chemische en mechanische eigenschappen. Voordat er ook maar één chip wordt gesneden, controleren we of het materiaal exact aan uw specificaties voldoet. Deze cruciale eerste stap elimineert een belangrijke variabele en voorkomt downstream fouten die de integriteit van uw eindproduct in gevaar kunnen brengen.

Procescontrole en documentatie

Elk succesvol project bij PTSMAKE wordt een gedetailleerde roadmap voor de toekomst. We documenteren elke kritische parameter: de specifieke CNC-machine die wordt gebruikt, de snijgereedschappen, spindelsnelheden, voedingssnelheden en werkstukopstellingen. Dit "recept" wordt opgeslagen en gekoppeld aan uw onderdeelnummer. Wanneer u een nabestelling plaatst, hoeven we het wiel niet opnieuw uit te vinden. We halen het exacte proces op, zodat het onderdeel dat over een jaar wordt geproduceerd een exacte kopie is van het onderdeel dat u vandaag hebt goedgekeurd. Dit is de kern van betrouwbare en schaalbare productie.

Wanneer "dichtbij genoeg" tot een ramp leidt

Voor veel van onze klanten is precisie geen luxe; het is een niet-onderhandelbare vereiste die wordt opgelegd door veiligheid, regelgeving en prestaties. In deze industrieën kan een enkel onderdeel dat buiten tolerantie valt ernstige gevolgen hebben, waardoor consistente kwaliteit van cruciaal belang is.

| Industrie | Primaire kwaliteitseis | Waarom consistentie belangrijk is |

|---|---|---|

| Ruimtevaart | Onberispelijke structurele integriteit, volledig traceerbaar. | Eén enkel defect onderdeel kan leiden tot een catastrofale systeemstoring. |

| Medische apparaten | Biocompatibiliteit, uiterste precisie, steriliteit. | Patiëntveiligheid is van het grootste belang; onderdelen moeten elke keer weer perfect werken. |

| Automotive | Duurzaamheid, betrouwbaarheid onder stress. | Essentieel voor veiligheidssystemen zoals remmen en airbags. |

| Robotica | Hoge herhaalbaarheid, nauwe assemblagetoleranties. | Zorgt voor nauwkeurige bewegingen en operationele nauwkeurigheid. |

Op deze gebieden is het bieden van een precisiemachinebewerkingsservice betekent begrijpen dat onze onderdelen vaak deel uitmaken van een groter, levenskritisch systeem. Er is geen ruimte voor fouten. Daarom is ons kwaliteitsborgingssysteem ontworpen om niet alleen onderdelen te leveren, maar ook gemoedsrust.

Samengevat is kwaliteitsborging veel meer dan een eindcontrole. Het is een uitgebreid systeem dat is gebaseerd op geavanceerde inspectiemiddelen, gecertificeerde processen zoals ISO 9001 en nauwgezette procescontrole. Deze toewijding zorgt ervoor dat elk onderdeel niet alleen correct is, maar ook consistent reproduceerbaar. Voor industrieën waar veiligheid en betrouwbaarheid niet onderhandelbaar zijn, is deze gedisciplineerde aanpak de enige manier om een ontwerp om te zetten in een betrouwbaar product met hoge prestaties en de immense kosten van falen te vermijden.

Oppervlakteafwerking en nabewerkingsmogelijkheden?

Heb je ooit het ontwerp van een CNC onderdeel goedgekeurd, om er vervolgens achter te komen dat de uiteindelijke oppervlakteafwerking niet voldoet aan je functionele of esthetische wensen? Dit kan leiden tot kostbare en tijdrovende secundaire bewerkingen die uw hele project vertragen.

CNC precisiebewerking van hoge kwaliteit levert onderdelen met een uitzonderlijke afwerking van het machinaal bewerkte oppervlak. Hierdoor is vaak geen nabewerking nodig. Indien nodig zorgen geïntegreerde nabewerkingen zoals slijpen, brootsen en assemblage voor componenten die echt klaar zijn voor onmiddellijk gebruik in uw eindproduct.

De uiteindelijke oppervlakteafwerking van een bewerkt onderdeel is geen bijzaak, maar een kritisch ontwerpkenmerk dat vanaf het begin wordt bepaald. Een onderdeel dat van de machine komt en al voldoet aan uw specificaties is het meest efficiënte resultaat. Bij PTSMAKE richten we ons op het bereiken van deze "as-machined" kwaliteit om onze klanten tijd en geld te besparen. Dit vereist een goed begrip van hoe elke variabele in het bewerkingsproces het uiteindelijke oppervlak beïnvloedt.

De wetenschap van voorbewerkte afwerking

Een superieure afwerking rechtstreeks vanaf de CNC machine bereiken is een combinatie van wetenschap en ervaring. Het gaat niet alleen om het uitvoeren van een programma. Het gaat om het zorgvuldig selecteren van de juiste snijgereedschappen, het optimaliseren van de spindelsnelheden en aanzetten en het gebruik van de juiste koelvloeistofstrategie. Bijvoorbeeld, een hogere spindelsnelheid gecombineerd met een lagere voedingssnelheid produceert over het algemeen een fijnere afwerking omdat de snijkant van het gereedschap vaker en over een kleinere afstand contact maakt met het materiaal. In onze projecten hebben we ontdekt dat een laatste "finishing pass" - een zeer lichte snede aan het einde van het proces - de oppervlaktekwaliteit drastisch kan verbeteren, waardoor een onderdeel vaak een standaard afwerking krijgt die geschikt is voor cosmetische toepassingen.

Afstemming van afwerking op functionaliteit

Niet elk onderdeel hoeft een spiegelend oppervlak te hebben. Het overspecifiëren van een afwerking is een veel voorkomende manier waarop projectkosten onnodig kunnen oplopen. De sleutel is om de afwerking af te stemmen op de functie van het onderdeel. In ons werk met klanten in de medische en luchtvaartindustrie zien we vaak eisen voor zeer specifieke oppervlaktekenmerken. Een glad oppervlak kan nodig zijn voor een afdichting, terwijl een iets ruwere textuur nodig kan zijn voor de hechting van verf. Inzicht in deze nuances is een essentieel onderdeel van een betrouwbare precisiemachinebewerkingsservice4. We begeleiden onze klanten bij dit selectieproces om ervoor te zorgen dat ze de prestaties krijgen die ze nodig hebben zonder te betalen voor een afwerking die ze niet nodig hebben.

De volgende tabel is een algemene richtlijn die we gebruiken om klanten te helpen de typische waarden voor oppervlakteruwheid (Ra) te begrijpen.

| Ra-waarde (μm) | Beschrijving | Typische toepassing |

|---|---|---|

| 12.5 - 6.3 | Ruw bewerkt | Vrije oppervlakken, niet-kritische onderdelen |

| 3.2 - 1.6 | Standaard bewerkt | De meest voorkomende onderdelen voor algemeen gebruik |

| 0.8 - 0.4 | Fijn bewerkt | Passen van oppervlakken, onderdelen die een goede esthetiek vereisen |

| < 0.2 | Geslepen of gepolijst | Lagers, precisieassen, optische componenten |

Door de bewerkingsparameters te regelen, kunnen we vaak een Ra van 1,6 μm of zelfs 0,8 μm direct vanaf de frees of draaibank bereiken, waardoor het werk stroomafwaarts aanzienlijk wordt verminderd.

Hoewel een uitstekende machinaal bewerkte afwerking altijd het doel is, hebben sommige ontwerpen een nabewerking nodig om de uiteindelijke specificaties te bereiken. Dit is waar een partner met uitgebreide interne mogelijkheden van onschatbare waarde wordt. In plaats van dat u met meerdere leveranciers moet coördineren voor machinale bewerking, slijpen en assemblage, vereenvoudigt een leverancier uit één hand uw toeleveringsketen, verkort de doorlooptijden en zorgt voor verantwoording. Deze geïntegreerde aanpak is een hoeksteen van de manier waarop wij waarde bieden die verder gaat dan alleen het maken van chips.

Nabewerkingsservices met toegevoegde waarde

Deze services zijn niet zomaar extra stappen; het zijn strategische fabricageprocessen die kritieke functies of eigenschappen aan een onderdeel toevoegen. Ze transformeren een bijna afgewerkt onderdeel in een volledig functioneel, integreerbaar product.

Slijpen voor ultieme precisie

Wanneer een ontwerp toleranties of oppervlakteafwerkingen vereist die zelfs de beste CNC machine alleen niet kan bereiken, is slijpen het antwoord. Dit abrasieve bewerkingsproces verwijdert minuscule hoeveelheden materiaal om extreme vlakheid, rondheid en een spiegelachtige afwerking (vaak onder Ra 0,2 μm) te bereiken. We gebruiken slijpen vaak voor assen met hoge prestaties, precisiepennen en kritische lageroppervlakken waar zelfs een microscopische imperfectie tot defecten kan leiden.

Frezen voor interne functies

Hoe zit het met het maken van niet-ronde interne vormen, zoals spiebanen of splines? Hoewel sommige kunnen worden gedaan met geavanceerde CNC-technieken, is brootsen vaak sneller en nauwkeuriger. Een brootstechniek is een gereedschap met een reeks steeds grotere tanden dat door een gat wordt geduwd of getrokken om in één keer een specifieke vorm te snijden. Het is een ongelooflijk efficiënt proces voor het produceren van interne tandwielen of andere vergrendelingen en het is een belangrijk voordeel om deze mogelijkheid in huis te hebben.

Assemblage voor kant-en-klare oplossingen

De ultieme toegevoegde waarde is het leveren van een onderdeel dat direct uit de doos klaar is voor installatie. Onze assemblagediensten kunnen variëren van eenvoudige taken zoals het inpersen van lagers of het installeren van helicoils tot complexere subassemblages. In een eerder project voor een klant uit de automobielsector hebben we niet alleen een behuizing bewerkt, maar ook de afdichtingen, lagers en bevestigingsmiddelen geïnstalleerd. Dit bespaarde hun team tientallen uren aan de lopende band, zodat ze zich konden richten op de integratie van het eindproduct. Het verandert je leverancier van een eenvoudige onderdelenleverancier in een echte productiepartner.

Uiteindelijk is het doel om op efficiënte wijze een perfect onderdeel te krijgen. Een eersteklas CNC precisiebewerkingsservice bereikt dit door de machinaal bewerkte afwerking te optimaliseren om extra stappen te verminderen. Als nabewerking nodig is, voegen services als slijpen, brootsen en assemblage een immense waarde toe. Door deze mogelijkheden onder één dak te consolideren, vereenvoudigt een partner als PTSMAKE uw toeleveringsketen, verkort hij de doorlooptijden en levert hij een compleet, gebruiksklaar onderdeel, zodat uw project op schema blijft en binnen het budget blijft.

Schaalbaarheid: Van prototyping tot massaproductie?

Heb je ooit een perfect prototype gemaakt, maar werd je bij het opschalen geconfronteerd met een productienachtmerrie? Die kritieke sprong van één eenheid naar duizenden kan je hele project doen vastlopen.

CNC bewerkingsservices bieden uitzonderlijke schaalbaarheid door hetzelfde digitale ontwerpbestand (CAD) te gebruiken voor zowel enkelvoudige prototypes als grote productieruns. Deze digitale consistentie, gecombineerd met het snel instellen en automatiseren van machines, zorgt voor een naadloze overgang van prototyping naar massaproductie met minimale wrijving.

De reis van een concept naar een marktrijp product is zelden een rechte lijn. Het vermogen om efficiënt op te schalen is wat succesvolle producten onderscheidt van producten die blijven steken in de "ontwikkelingshel". Een kwalitatief hoogwaardige precisiemachinebewerkingsservice is gebouwd om deze reis samen met u te maken. Het kernprincipe ligt in de digitale aard van het proces. Uw ontwerp bestaat als CAD-bestand, dat vervolgens via CAM-software wordt vertaald naar machine-instructies. Deze enkele bron van waarheid zorgt ervoor dat het eerste prototype en het tienduizendste productieonderdeel fundamenteel identiek zijn.

Het voordeel van prototyping

In de beginfase draait alles om snelheid en nauwkeurigheid. Je moet fysieke onderdelen in handen krijgen om de vorm, pasvorm en functie te testen. CNC-bewerking blinkt hier uit. We kunnen een ontwerpbestand nemen en een high-fidelity prototype produceren in een paar dagen, soms een paar uur. Dit maakt snelle iteratie mogelijk. Als een ontwerp moet worden aangepast, hoeft u alleen maar het CAD-model bij te werken en voeren we het programma opnieuw uit. Je hoeft niet te investeren in dure gereedschappen of mallen om een concept te valideren. In deze fase verkennen we de mogelijkheden zonder ons vast te leggen op enorme kosten vooraf. Het gebruik van standaardgereedschap en eenvoudige werkstukken houdt de kosten laag en de doorlooptijden snel.

De naadloze overgang naar productie

Zodra een ontwerp is afgerond, begint het schaalvergrotingsproces. Het mooie van CNC is dat de overgang niet vanaf nul hoeft te beginnen. Hetzelfde CAM-programma dat werd gebruikt voor het prototype dient als basis voor de productie. De strategie verschuift echter van snelheid van iteratie naar efficiëntie van productie. Dit houdt in dat er aangepaste opspanningen moeten worden gemaakt die meerdere onderdelen tegelijk kunnen bevatten, dat de toolpaths moeten worden geoptimaliseerd om de cyclustijden te verkorten en dat er kwaliteitscontroles moeten worden uitgevoerd om consistentie in de hele batch te garanderen. In eerdere projecten bij PTSMAKE hebben we gezien hoe zorgvuldige planning in deze overgangsfase de kosten per onderdeel aanzienlijk kan verlagen. De juiste toepassing van Geometrische dimensionering en toleranties (GD&T)5 Hier wordt het cruciaal om ervoor te zorgen dat elk onderdeel aan de exacte specificatie voldoet.

| Aspect | Prototypefase | Hoog-volume productiefase |

|---|---|---|

| Primair doel | Ontwerpvalidatie en iteratie | Kostenefficiëntie en consistentie |

| Werkplaats | Standaard vizieren of eenvoudige armaturen | Op maat gemaakte, meerdelige armaturen |

| Programmeren | Gericht op nauwkeurigheid en snelle installatie | Geoptimaliseerd voor minimale cyclustijd |

| Materiaalgebruik | Kan minder geoptimaliseerd zijn voor afzonderlijke onderdelen | Gepland voor maximale opbrengst uit voorraad |

Naast de technische opzet is de strategische flexibiliteit die CNC-verspaning biedt een enorme aanwinst voor elk bedrijf, van een startende onderneming tot een gevestigde wereldwijde fabrikant. Deze flexibiliteit heeft directe gevolgen voor uw bedrijfsresultaten, de stabiliteit van uw toeleveringsketen en uw vermogen om te reageren op veranderingen in de markt. Het gaat om meer dan alleen het maken van onderdelen; het gaat om het opbouwen van een responsieve en veerkrachtige productiestrategie. De mogelijkheid om productievolumes omhoog of omlaag bij te stellen zonder ernstige financiële sancties is een game-changer, vooral in de huidige volatiele markten. Deze flexibiliteit is een belangrijke reden waarom bedrijven samenwerken met een veelzijdige productieservice.

Design evolutie accommoderen

Producten zijn zelden statisch. Zelfs na de lancering van een product worden verbeteringen geïdentificeerd of maakt feedback van klanten een ontwerpwijziging noodzakelijk. Bij productiemethodes die afhankelijk zijn van hard gereedschap, zoals spuitgieten of gieten, kan zelfs een kleine aanpassing in het ontwerp leiden tot wekenlange stilstand en aanzienlijke kosten om een matrijs aan te passen of opnieuw te maken. Bij CNC-bewerking is het proces veel eenvoudiger. We werken het CAM-programma bij en in het volgende product wordt de wijziging doorgevoerd. Dit maakt continue verbetering van uw product mogelijk zonder de hele toeleveringsketen te verstoren. Het stelt een agile ontwikkelingsmentaliteit in staat om veel verder te reiken dan de softwarewereld en fysieke hardwareproductie mogelijk te maken.

Brugproductie en productie op aanvraag

CNC-verspaning biedt een perfecte oplossing voor "overbruggingsproductie". Dit is het proces waarbij een beperkte serie onderdelen wordt gemaakt om aan de eerste marktvraag te voldoen terwijl gereedschap voor grote volumes, zoals spuitgietmatrijzen, wordt voorbereid. Met deze strategie komt je product sneller op de markt, genereer je sneller inkomsten en verzamel je sneller echte gebruikersgegevens. Het ondersteunt ook een on-demand productiemodel. In plaats van een enorme, dure voorraad aan te houden, kun je onderdelen in batches bestellen als je ze nodig hebt. In ons werk met klanten bij PTSMAKE heeft deze aanpak hen geholpen om hun cashflow effectief te beheren en het risico te verminderen dat gepaard gaat met overproductie, vooral voor nieuwe productintroducties. Een betrouwbare precisiemachinebewerkingsservice fungeert als een verlengstuk van uw eigen fabrieksvloer.

| Zakelijke behoefte | Hoe CNC verspanen een oplossing biedt |

|---|---|

| Onzekerheid op de markt | Verhoog of verlaag de productie op basis van actuele verkoopgegevens. |

| Dringende onderdelenbehoeften | Snelle opstelling maakt snelle runs mogelijk om line-downsituaties te voorkomen. |

| Lancering nieuw product | Gebruiken als overbruggingsproductie om de markt op te gaan terwijl er gereedschap wordt gemaakt. |

| Beheer van kasstromen | Vermijd grote investeringen in gereedschap en inventaris. |

Het opschalen van een enkel prototype naar duizenden eenheden is een veel voorkomende hindernis bij productontwikkeling. CNC-bewerking overbrugt deze kloof effectief door gebruik te maken van een consistent digitaal bestand, waardoor de getrouwheid van het eerste tot het laatste onderdeel gegarandeerd is. Deze aanpak biedt niet alleen technische consistentie, maar ook aanzienlijke economische flexibiliteit. Veranderingen in het ontwerp en een fluctuerende vraag kunnen gemakkelijk worden opgevangen zonder de enorme kosten voor het opnieuw frezen die andere methodes met zich meebrengen.

De juiste leverancier van CNC precisiebewerkingsdiensten selecteren.

Moeite met het uitpluizen van talloze leveranciers voor je project? Hoe zorg je ervoor dat degene die je kiest geen kostbare vertragingen veroorzaakt of onderdelen levert die de inspectie niet doorstaan?

Het kiezen van de juiste CNC precisiemachinebewerkingsservice vereist het evalueren van technische mogelijkheden, kwaliteitscertificaten, ervaring in de sector en klantenondersteuning. Gebruik een gestructureerde checklist om aanbieders objectief te vergelijken en ervoor te zorgen dat ze kunnen voldoen aan de specifieke eisen van uw project wat betreft complexiteit, kwaliteit en levering.

Een partner vinden is meer dan alleen een offerte krijgen; het gaat om het veiligstellen van een betrouwbare schakel in uw toeleveringsketen. De juiste keuze kan uw time-to-market versnellen, terwijl de verkeerde keuze deze volledig kan doen ontsporen. Laten we de essentiële criteria voor een betrouwbare beslissing eens op een rijtje zetten.

Technische mogelijkheden: Kijk verder dan de machinelijst

Een lange lijst van 5-assige machines is indrukwekkend, maar vertelt niet het hele verhaal. De echte waarde ligt in de expertise achter de apparatuur. Bij het evalueren van een potentiële leverancier moet u dieper graven in hun ware capaciteiten.

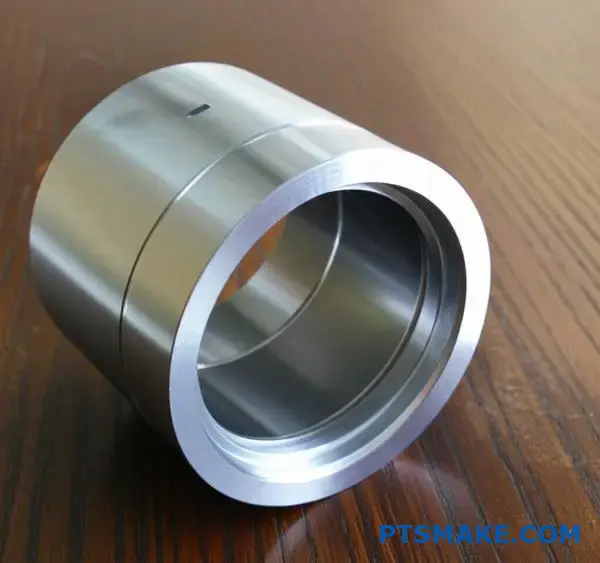

Apparatuur en toleranties

Controleer eerst of hun machinepark aansluit bij de behoeften van uw project. Heb je de complexe geometrieën nodig die 5-assig frezen biedt, of is 3-assig voldoende? En nog belangrijker, wat zijn hun tolerantiecapaciteiten? Vraag naar voorbeelden uit het verleden die aantonen dat ze strakke toleranties kunnen aanhouden, vooral op materialen die vergelijkbaar zijn met het uwe. In ons werk bij PTSMAKE laten we potentiële klanten vaak voorbeelden zien van onderdelen die ons precisiewerk benadrukken.

Materiaalexpertise

Een winkel kan tientallen materialen opnoemen, maar ze hebben diepgaande expertise in een select aantal. Als uw project bestaat uit een uitdagend materiaal zoals Inconel of een specifieke medische kunststof, vraag dan naar hun ervaring hiermee. Vraag naar hun gereedschap, snijsnelheden en eventuele uitdagingen die ze met dat specifieke materiaal hebben overwonnen. Een deskundige partner biedt waardevolle inzichten die het uiteindelijke product kunnen verbeteren. De wetenschap van productmeting, of Metrologie6wordt vooral kritisch bij exotische materialen die unieke thermische uitzettingseigenschappen hebben.

Kwaliteit en ervaring valideren

Certificeringen en ervaring in de sector zijn het bewijs dat een leverancier zich inzet voor kwaliteit en de eisen van uw markt begrijpt.

Certificeringen als basis

Certificeringen zoals ISO 9001 zijn niet-onderhandelbaar. Ze geven aan dat de leverancier een robuust kwaliteitsmanagementsysteem (QMS) heeft. Dit betekent dat ze gestandaardiseerde processen hebben voor alles, van orderinvoer tot eindinspectie, om consistentie en traceerbaarheid te garanderen. Kijk voor specifieke industrieën naar aanvullende certificeringen zoals AS9100 voor luchtvaart of ISO 13485 voor medische apparatuur. Dit zijn niet zomaar badges; het zijn kaders die een hoger niveau van procescontrole en documentatie voorschrijven.

Hier is een snelle referentie voor belangrijke kwaliteitsindicatoren:

| Kwaliteitsindicator | Wat het voor jou betekent |

|---|---|

| ISO 9001:2015 | Consistente kwaliteit en procesbeheersing. |

| CMM Inspectierapporten | Verifieerbaar bewijs dat onderdelen voldoen aan de maatspecificaties. |

| Materiaalcertificeringen | Volledige traceerbaarheid van gebruikte grondstoffen. |

| Eerste artikelinspectie (FAI) | Zekerheid dat de productie-instelling correct is. |

Deze elementen vormen een basis van vertrouwen. Zonder deze elementen gok je erop dat je leverancier in staat is om consequent aan je normen te voldoen.

Naast de technische specificaties en certificeringen ligt het menselijke element van de samenwerking. De manier waarop een leverancier communiceert, uw ontwerpproces ondersteunt en meegroeit met uw behoeften is net zo belangrijk als hun vermogen om een onderdeel te bewerken.

Communicatie en proactieve ondersteuning

Slechte communicatie is een belangrijke rode vlag. Als een potentiële leverancier traag reageert op je eerste RFQ, stel je dan eens voor hoe ze zullen omgaan met een kritiek probleem tijdens de productie. Een goede partner fungeert als een verlengstuk van je team.

De waarde van DFM-feedback

Ga op zoek naar een leverancier die Design for Manufacturability (DFM)-feedback biedt. Deze proactieve benadering is een teken van een echte partner. In plaats van blind een gebrekkig ontwerp te bewerken, zullen ze wijzigingen voorstellen die de kosten kunnen verlagen, de sterkte kunnen verbeteren of de bewerkingstijd kunnen verkorten. Dit samenwerkingsproces bespaart niet alleen geld, maar resulteert ook in een beter eindproduct. Het laat zien dat ze investeren in uw succes en niet alleen in het afronden van een order.

Reactievermogen en transparantie

Een vast aanspreekpunt is essentieel. Je moet weten wie je kunt bellen als je een vraag hebt of een update nodig hebt. Hun communicatie moet duidelijk, beknopt en transparant zijn, vooral als er problemen ontstaan. Een leverancier die een uitdaging openlijk bespreekt en een oplossing presenteert, is veel waardevoller dan een die zwijgt tot de deadline is verstreken.

Doorlooptijd en schaalbaarheid

Tot slot heb je een partner nodig die aan je tijdlijn kan voldoen en met je mee kan groeien.

Snelheid en kwaliteit in evenwicht brengen

Iedereen wil snel onderdelen, maar de goedkoopste en snelste optie is zelden de beste. Echte on-time levering betekent het ontvangen van onderdelen van hoge kwaliteit en binnen de specificaties op de beloofde datum. Vraag potentiële leveranciers naar hun typische doorlooptijden voor projecten van vergelijkbare complexiteit. Informeer ook naar hun levertijd. Een betrouwbare CNC precisiemachinebewerkingsservice heeft cijfers die hun beweringen ondersteunen.

Van prototype tot productie

Je behoeften kunnen veranderen. Vandaag heb je misschien een handvol prototypes nodig, maar volgend jaar misschien duizenden. Kan de leverancier met je mee schalen? Een partner met mogelijkheden voor zowel rapid prototyping als full-scale productie, zoals wij bij PTSMAKE, vereenvoudigt je supply chain aanzienlijk. Je voorkomt het gedoe van het opnieuw zoeken naar en kwalificeren van een nieuwe leverancier wanneer je volume toeneemt.

Om je te helpen potentiële partners te vergelijken, heb ik deze eenvoudige checklist gemaakt.

| Evaluatiecriteria | Aanbieder A | Aanbieder B | Aanbieder C |

|---|---|---|---|

| ISO 9001-gecertificeerd? | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee |

| Relevante branche-ervaring? | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee |

| 5-assige bewerking beschikbaar? | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee |

| Feedback van DFM? | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee |

| Toegewijd contactpersoon? | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee |

| Schaalbare productie? | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee | ☐ Ja / ☐ Nee |

Gebruik dit als uitgangspunt om een grondige en objectieve evaluatie uit te voeren.

De juiste CNC precisiemachinebouwservice kiezen is een strategische beslissing, geen eenvoudige transactie. Door potentiële partners systematisch te evalueren op hun technische mogelijkheden, kwaliteitssystemen, branche-expertise en communicatiepraktijken, kunt u een leverancier vinden die echt als een verlengstuk van uw team functioneert. Door een checklist te gebruiken om leveranciers te vergelijken, maakt u een objectieve, gegevensgestuurde keuze, verkleint u de risico's en maakt u uw project vanaf het begin kans van slagen.

Industriële toepassingen: Real-World Use Cases?

Heb je je ooit afgevraagd hoe één enkel productieproces cruciaal kan zijn voor zowel een raketmotor als een levensreddend chirurgisch implantaat? De uitdagingen lijken werelden van verschil, maar de oplossing is vaak dezelfde.

CNC precisiebewerking vormt de rode draad en biedt de ongeëvenaarde nauwkeurigheid en materiaalveelzijdigheid die veeleisende industrieën zoals de lucht- en ruimtevaart, de auto-industrie, de medische sector en de elektronica vereisen. Complexe digitale ontwerpen worden omgezet in hoogwaardige, echte componenten met een uitzonderlijke betrouwbaarheid.

Theorie is één ding, maar wat echt telt is zien hoe een precisiemachine in de praktijk presteert. Mijn ervaring is dat de juiste toepassing van deze technologie het verschil kan maken tussen het slagen en mislukken van een project, vooral in industrieën waar geen ruimte is voor fouten.

De ruimtevaart- en defensiesector

In de ruimtevaart telt elke gram en is falen geen optie. Onderdelen moeten bestand zijn tegen extreme temperaturen, druk en trillingen. Dit is waar de precisie van 5-assig CNC verspanen echt tot zijn recht komt. We werken vaak met geavanceerde materialen zoals titaniumlegeringen en Inconel, die notoir moeilijk te bewerken zijn. Het doel is om complexe, lichtgewicht onderdelen te maken zonder de structurele integriteit aan te tasten.

Een mooi voorbeeld komt van een project bij PTSMAKE waarbij het ging om een structurele beugel voor een satelliet. Het oorspronkelijke ontwerp was omvangrijk. Met behulp van topologie-optimalisatiesoftware en onze 5-assige bewerkingsmogelijkheden konden we 40% van het materiaal verwijderen met behoud van de vereiste sterkte. Deze directe gewichtsbesparing vertaalt zich in lagere lanceringskosten en een grotere payload capaciteit voor onze klant. Het vermogen van de machine om nauwe toleranties te handhaven bij complexe krommingen was absoluut cruciaal. Dit precisieniveau zorgt ervoor dat elk onderdeel perfect past tijdens de assemblage, waardoor kostbare vertragingen worden voorkomen. De anisotroop7 aard van sommige geavanceerde composieten vraagt ook om specifieke bewerkingsstrategieën om delaminatie te voorkomen.

De auto-industrie

De autowereld wordt gedreven door efficiëntie, betrouwbaarheid en kosteneffectiviteit. Van motorblokken tot transmissieonderdelen, CNC-verspaning is essentieel voor het produceren van onderdelen die voldoen aan strenge prestatienormen. Het streven naar elektrische voertuigen (EV's) heeft nieuwe uitdagingen met zich meegebracht, zoals de productie van lichtgewicht accubehuizingen en ingewikkelde motorcomponenten met extreem krappe toleranties om de efficiëntie te maximaliseren.

Op basis van onze samenwerking met klanten uit de auto-industrie is prototyping een belangrijk gebied. Voordat bedrijven zich vastleggen op de hoge kosten van gereedschap voor massaproductie, moeten ze hun ontwerpen valideren. We gebruiken CNC-verspaning om natuurgetrouwe prototypes van motorzuigers of versnellingsbakbehuizingen te maken. Deze onderdelen zijn zo nauwkeurig dat ze gebruikt kunnen worden voor prestatietests in de praktijk. Hierdoor kunnen ingenieurs vroegtijdig ontwerpfouten opsporen, snel itereren en vol vertrouwen overgaan tot productie.

| Industrie | Uitdaging | CNC-bewerkingsoplossing | Algemene materialen |

|---|---|---|---|

| Ruimtevaart | Extreme sterkte-gewichtsverhouding, complexe geometrieën | 5-assig bewerken, geavanceerde gereedschapspaden | Titanium, Inconel, Aluminium 7075 |

| Automotive | Betrouwbaarheid in hoge volumes, kostenefficiëntie, snelle prototyping | Geautomatiseerde CNC-cellen, machinale bewerking op hoge snelheid | Staallegeringen, Aluminium 6061, Gietijzer |

Terwijl de lucht- en ruimtevaart en de auto-industrie de grenzen van de prestaties verleggen, vereisen de medische en elektronica-industrie een ander soort perfectie - gericht op veiligheid, miniaturisatie en onberispelijke functionaliteit. De principes van precisie zijn hetzelfde, maar de toepassing en vereisten zijn uniek op maat gemaakt.

De sector medische apparatuur

Op medisch gebied is precisie een kwestie van gezondheid en veiligheid. Chirurgische instrumenten, orthopedische implantaten en onderdelen voor diagnoseapparatuur moeten met absolute nauwkeurigheid en van biocompatibele materialen worden vervaardigd. Er is geen tolerantie voor imperfecties aan het oppervlak die bacteriën kunnen herbergen of negatieve reacties kunnen veroorzaken in het menselijk lichaam.

We bewerken vaak onderdelen voor chirurgische robotica uit materialen zoals PEEK en medisch roestvrij staal. Deze onderdelen hebben vaak ingewikkelde interne kanalen en extreem fijne vormen die met andere methoden niet te maken zijn. De oppervlakteafwerking is net zo belangrijk als de maatnauwkeurigheid. Ons proces zorgt voor een gladde, spleetvrije afwerking die gemakkelijk te steriliseren is. Voor een klant die een nieuw knie-implantaat ontwikkelde, maakten we prototypes van titanium die perfect overeenkwamen met de complexe geometrie van de anatomie van de patiënt op basis van MRI-gegevens. Dit niveau van maatwerk, mogelijk gemaakt door een eersteklas precisie cnc-verspaningsservice, zorgt voor een revolutie in de patiëntenzorg.

De consumentenelektronica-industrie

Denk eens aan de smartphone in je zak. De slanke metalen behuizing, de piepkleine connectoren en de interne onderdelen die warmte afvoeren - het zijn allemaal producten van CNC precisiebewerking. De uitdaging in elektronica is vaak miniaturisatie. Omdat apparaten steeds kleiner en krachtiger worden, moeten de onderdelen binnenin compacter en nauwkeuriger zijn dan ooit.

Koellichamen zijn een veelvoorkomend onderdeel dat we produceren voor elektronicabedrijven. Ze zijn meestal gemaakt van aluminium of koper en hebben complexe vinontwerpen om het oppervlak voor warmteafvoer te maximaliseren. Het bewerken van deze dunne vinnen zonder dat ze kromtrekken of breken vereist zorgvuldige planning en gespecialiseerd gereedschap. In onze testen en ontwikkeling hebben we ontdekt dat de precisie van de snede een directe invloed heeft op de thermische prestaties. Een afwijking van zelfs maar een paar micron kan de efficiëntie verminderen. Daarom vertrouwen toonaangevende elektronicamerken op CNC-bewerking voor hun eersteklas producten, om zowel esthetische perfectie als functionele betrouwbaarheid te garanderen.

| Industrie | Uitdaging | CNC-bewerkingsoplossing | Focus op regelgeving |

|---|---|---|---|

| Medisch | Biocompatibiliteit, extreme nauwkeurigheid, onberispelijke oppervlakteafwerking | Zwitserse bewerking, microbewerking | FDA, ISO 13485 |

| Elektronica | Miniaturisatie, thermisch beheer, esthetische kwaliteit | Frezen met hoge snelheid, precisiedraaien | RoHS, WEEE |

Van satellietbeugels tot chirurgische implantaten, CNC precisiebewerking bewijst zijn waarde in diverse sectoren waar veel op het spel staat. Het gaat niet alleen om het maken van onderdelen; het gaat om het oplossen van specifieke, kritieke uitdagingen. De technologie biedt de noodzakelijke nauwkeurigheid voor lichtgewicht luchtvaart, de betrouwbaarheid voor auto-onderdelen, de biocompatibiliteit voor medische apparatuur en de miniaturisatie die vereist is voor moderne elektronica. Elke toepassing toont de tastbare impact van precisie op prestaties, veiligheid en innovatie in de echte wereld.

Wat zijn de opkomende trends en innovaties in CNC precisiebewerking?

Hebt u moeite om mee te komen met de productietechnologie die van de ene dag op de andere lijkt te veranderen? Bent u bang dat traditionele bewerkingsmethoden uw ontwerppotentieel beperken en uw productiekosten verhogen?

De belangrijkste trends zijn meerassige bewerkingen, automatisering, naadloze CAD/CAM-integratie en het Industrial Internet of Things (IIoT). Deze innovaties zorgen voor een revolutie op het gebied van CNC precisiebewerking door complexere onderdelen mogelijk te maken, de efficiëntie te verbeteren, fouten te verminderen en een grotere betrouwbaarheid te garanderen door voorspellend onderhoud.

De verschuiving naar slimmere, capabelere machines

De kern van moderne productie evolueert. Het gaat niet langer alleen om het snijden van metaal; het gaat erom dat dit slimmer, sneller en nauwkeuriger gebeurt dan ooit tevoren. Twee belangrijke fysieke trends leiden deze ontwikkeling: meerassig bewerken en automatisering. Dit zijn niet alleen modewoorden; ze vertegenwoordigen een fundamentele verschuiving in de manier waarop we de productie van onderdelen benaderen. Mijn ervaring is dat het omarmen van deze technologieën het verschil maakt tussen een goede en een geweldige machinebouwer.

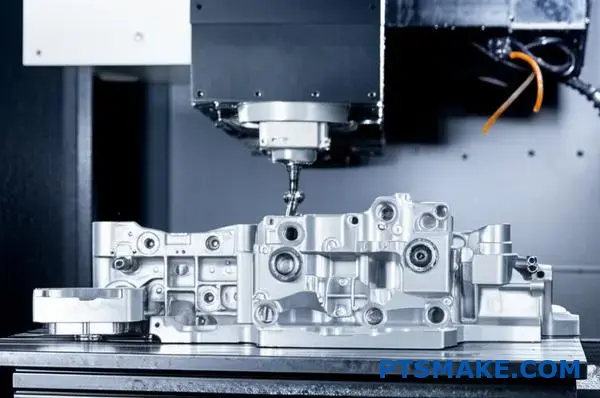

Meerassig verspanen: Verder dan drie dimensies

Traditioneel werkten CNC machines op drie assen (X, Y en Z). Hoewel effectief, vereiste deze opstelling vaak meerdere opspanmiddelen en handmatige herpositionering voor complexe producten, waardoor de kans op fouten toenam en de insteltijden langer werden. De overstap naar 5-assig bewerken is een revolutie geweest. Door twee rotatieassen toe te voegen kan een 5-assige machine een werkstuk vanuit vrijwel elke hoek benaderen. Hierdoor kunnen we ingewikkelde geometrieën in één enkele opstelling bewerken, wat essentieel is voor industrieën als de lucht- en ruimtevaart en medische apparatuur. Deze benadering met één enkele opstelling, bekend als "done-in-one", verbetert de nauwkeurigheid drastisch omdat het werkstuk niet verplaatst wordt tussen de bewerkingen. Dit minimaliseert de opeenstapeling van toleranties en zorgt ervoor dat het uiteindelijke product perfect overeenkomt met het ontwerp. De machine kinematica8 worden veel complexer, maar de resulterende productkwaliteit en efficiëntie zijn onmiskenbaar.

Automatisering en robotica: De opkomst van Lights-Out Manufacturing

Automatisering is een andere trend die de werkvloer een nieuwe vorm geeft. Dit gaat verder dan alleen de automatische gereedschapswissels van de CNC-machine. We hebben het over de integratie van robotarmen voor het laden en lossen van grondstoffen en afgewerkte onderdelen, geautomatiseerde kwaliteitsinspectiesystemen en palletwisselaars die machines continu laten draaien. Bij PTSMAKE hebben we gezien hoe de integratie van robotica "lights-out" productie mogelijk maakt, waarbij de productie 's nachts of in het weekend zonder toezicht doorgaat. Dit vergroot niet alleen onze capaciteit en versnelt levertijden, maar verbetert ook de consistentie. Een robot voert elke keer dezelfde taak met dezelfde precisie uit, waardoor de variabiliteit die handmatige verwerking met zich mee kan brengen, wordt weggenomen. Dit niveau van automatisering is essentieel voor het leveren van een schaalbare en betrouwbare service voor cnc-precisiebewerking.

| Functie | 3-assig verspanen | 5-assig verspanen | Belangrijkste voordeel van 5-assig |

|---|---|---|---|

| Toegang werkstuk | Beperkt tot 3 lineaire assen | 5 assen (3 lineair, 2 roterend) | Toegang tot complexe en diepe functies |

| Vereiste instellingen | Meerdere voor complexe onderdelen | Vaak een enkele opstelling | Kortere insteltijd en minder fouten |

| Lengte gereedschap | Langere gereedschappen nodig voor diepe snedes | Kan kortere, stijvere gereedschappen gebruiken | Betere oppervlakteafwerking en hogere nauwkeurigheid |

| Ideaal voor | Eenvoudiger, prismatische onderdelen | Complexe contouren en geometrieën | Ontsluit geavanceerde ontwerpmogelijkheden |

De digitale draad: Ontwerp verbinden met levering

Hoewel de vooruitgang in machinehardware indrukwekkend is, zijn de software en gegevensintegratie erachter net zo transformatief. De "digitale draad" verwijst naar de naadloze informatiestroom van het eerste CAD-model tot het uiteindelijke geïnspecteerde onderdeel. Deze connectiviteit wordt aangedreven door geavanceerde software en het Industrial Internet of Things (IIoT) en is essentieel voor een moderne CNC precisiemachinebouwservice.

CAD/CAM-integratie: Van ontwerp tot gereedschapspad

De koppeling tussen CAD-software (Computer-Aided Design) en CAM-software (Computer-Aided Manufacturing) is ongelooflijk geavanceerd geworden. In het verleden kon het vertalen van een 3D model naar machinecode (G-code) een omslachtig en foutgevoelig proces zijn. Tegenwoordig kunnen geïntegreerde CAD/CAM-systemen automatisch zeer efficiënte freesbanen genereren, direct vanuit het oorspronkelijke ontwerpbestand. Geavanceerde algoritmes kunnen het hele bewerkingsproces simuleren, mogelijke botsingen detecteren en snijstrategieën optimaliseren voor snelheid en standtijd voordat er ook maar één stuk metaal wordt gesneden. Deze diepgaande integratie betekent dat we veel sneller van het ontwerp van de klant naar de daadwerkelijke productie kunnen gaan. Het stelt ons ook in staat om waardevolle feedback te geven over Design for Manufacturability (DFM), waarbij kleine aanpassingen in het ontwerp worden voorgesteld die de bewerkingstijd en -kosten aanzienlijk kunnen verlagen.

IIoT en voorspellend onderhoud: Datagestuurde betrouwbaarheid

Het Industrial Internet of Things (IIoT) gaat over het aansluiten van machines op een netwerk en het gebruiken van de gegevens die ze genereren om slimmere beslissingen te nemen. Sensoren op spindels, motoren en andere kritieke machineonderdelen verzamelen real-time gegevens over temperatuur, trillingen en prestaties. Door deze gegevens te analyseren kunnen we overstappen van reactief onderhoud (dingen repareren als ze kapot gaan) naar voorspellend onderhoud. Algoritmes kunnen subtiele veranderingen in het gedrag van machines detecteren die aangeven dat er een storing dreigt. Hierdoor kunnen we onderhoud plannen voordat een storing optreedt, waardoor kostbare stilstand wordt voorkomen en projecten op schema blijven. Voor onze klanten betekent dit een groter vertrouwen in ons vermogen om onderdelen van hoge kwaliteit op tijd te leveren, elke keer weer.

| Innovatie | Invloed op productie | Voordeel voor de klant |

|---|---|---|

| Geïntegreerde CAD/CAM | Vermindert programmeertijd en fouten | Snellere time-to-market en lagere kosten |

| Simulatie van machinale bewerking | Voorkomt crashes en optimaliseert gereedschapsbanen | Hogere productkwaliteit en meer vertrouwen in het ontwerp |

| IIoT-sensoren | Real-time machinebewaking mogelijk | Verbeterde tijdige levering en betrouwbaarheid |

| Voorspellende analyses | Voorkomt onverwachte machinestilstand | Consistente productie en betrouwbare toeleveringsketen |

De CNC precisiemachinebouw gaat snel vooruit dankzij innovaties die zowel de fysieke als digitale mogelijkheden vergroten. Belangrijke trends zoals meerassige bewerkingen en automatisering maken de productie van complexere onderdelen met meer efficiëntie en consistentie mogelijk. Tegelijkertijd zorgen de integratie van CAD/CAM-software en het gebruik van IIoT voor voorspellend onderhoud voor een naadloze digitale draad van ontwerp tot levering. Deze trends stellen een moderne precisiemachinebouwservice in staat om superieure kwaliteit, snelheid en betrouwbaarheid te bieden.

Milieueffecten en duurzaamheid bij CNC-verspaning?

Heb je je ooit afgevraagd wat de milieukosten zijn van je precisiecomponenten? De productievoetafdruk is een groeiend probleem dat verborgen risico's en complexiteit kan toevoegen aan elk project.

Modern CNC machinaal bewerken vermindert de impact op het milieu aanzienlijk door het materiaalgebruik te optimaliseren, het energieverbruik te verlagen en robuuste recyclingprogramma's mogelijk te maken. Dit maakt het een veel duurzamere keuze dan veel traditionele productiemethoden voor het maken van onderdelen met hoge precisie.

Als we het over productie hebben, wordt efficiëntie vaak gemeten in tijd en kosten. Er is echter een cruciale derde maatstaf in opkomst: duurzaamheid. Moderne CNC precisiebewerkingsservices gaan niet alleen over het maken van perfecte onderdelen; ze gaan er ook over om dit op een verantwoorde manier te doen. De milieuvoordelen ten opzichte van traditionele methodes zijn aanzienlijk en beginnen op het meest fundamentele niveau.

Materiaalverspilling minimaliseren: De kern van CNC duurzaamheid

Hoewel CNC verspanen een subtractief proces is, is het ontworpen voor maximale materiaalefficiëntie. Geavanceerde CAD/CAM-software stelt ons in staat om sterk geoptimaliseerde gereedschapsbanen te maken die alleen het absolute minimum aan materiaal verwijderen dat nodig is om de uiteindelijke geometrie te bereiken. Dit staat in schril contrast met oudere handmatige methodes, die vaak meer giswerk inhielden en resulteerden in hogere uitvalpercentages. We kunnen het hele proces vooraf simuleren, zodat het eerste onderdeel net zo efficiënt is als het laatste. Deze digitale precisie vermindert verspilling drastisch voordat er ook maar één chip gesneden is. Een volledig Levenscyclusanalyse9 Vaak blijkt dat geoptimaliseerde bewerking superieur is aan processen waarbij voor elke iteratie van het ontwerp nieuwe mallen of matrijzen nodig zijn.

Minder energieverbruik

De machines zelf maken een groot deel uit van de duurzaamheidsvergelijking. Nieuwere CNC-centra zijn ontworpen met energie-efficiëntie in het achterhoofd, met variabele snelheidsaandrijvingen, slimme koelvloeistof pompen, en een laag stroomverbruik stand-by modes die worden geactiveerd tijdens stilstand. Bij PTSMAKE hebben we ontdekt dat upgraden naar moderne apparatuur het energieverbruik per onderdeel met wel 30% kan verlagen. Bovendien betekenen de snelheid en automatisering van CNC dat machines korter draaien in vergelijking met de arbeidsintensieve processen met meerdere stappen van traditionele fabricage, wat leidt tot een kleinere totale energievoetafdruk voor de gehele productierun.

| Functie | Traditionele productie | Modern CNC machinaal bewerken |

|---|---|---|

| Materiaalgebruik | Lagere, hogere uitvalpercentages | Hoog, geoptimaliseerd met software |

| Energieverbruik | Vaak hoog en constant | Lager, met energiebesparende modi |

| Koelvloeistof/Smeermiddelen | Vaak op oliebasis, gevaarlijk | Op waterbasis, biologisch afbreekbaar of droog |

| Procesbeheersing | Operator-afhankelijk | Digitaal geregeld, herhaalbaar |

De totale ecologische voetafdruk verkleinen

Duurzaamheid strekt zich uit tot de verbruiksartikelen die in het proces worden gebruikt. Veel oudere productietechnieken maakten gebruik van agressieve, op petroleum gebaseerde koelmiddelen die moeilijk en duur waren om op een verantwoorde manier af te voeren. De industrie verschuift snel naar veiligere alternatieven. Veel moderne CNC bewerkingen, waaronder de onze, gebruiken nu biologisch afbreekbare koelmiddelen op waterbasis of maken zelfs gebruik van droge bewerking of minimale hoeveelheid smering (MQL) waar het materiaal en de toepassing dat toelaten. Deze eenvoudige verandering elimineert een belangrijke bron van gevaarlijk afval, waardoor de werkplek veiliger en het proces groener wordt.

Naast het verminderen van afval tijdens de productie, is een vooruitdenkende precisiemachinebewerkingsservice bouwt duurzaamheid in zijn hele bedrijfsfilosofie in. Dit omvat het creëren van gesloten kringloopsystemen en het gebruik van technologieën die de impact op het milieu in elke fase minimaliseren, van de inkoop van materialen tot het beheer van faciliteiten. Deze proactieve initiatieven onderscheiden een goede leverancier van een echt duurzame partner.

Proactieve duurzaamheidsinitiatieven in actie

Een hoeksteen van een groene machinewerkplaats is een uitgebreid recyclingprogramma. De metaalspanen en spanen die vrijkomen tijdens het verspanen zijn waardevolle grondstoffen, geen afval. In onze fabriek hebben we een strikt proces voor het verzamelen en scheiden van dit schroot op materiaalsoort - of het nu aluminium, roestvrij staal of titanium is. Dit gesorteerde materiaal wordt vervolgens naar gecertificeerde recyclingbedrijven gestuurd om te worden omgesmolten en hergebruikt. Dit creëert een circulaire economie. Voor het recyclen van aluminium wordt bijvoorbeeld ongeveer 95% minder energie gebruikt dan voor de productie uit ruwe bauxieterts, een enorme milieubesparing.

Slim gebruik van grondstoffen

Efficiëntie begint al voordat de machine wordt ingeschakeld. Een belangrijke strategie is het inkopen van "near-net shape" materialen. In plaats van te beginnen met een groot, generiek blok metaal, kopen we ruw materiaal in dat al dicht in de buurt komt van de totale afmetingen van het uiteindelijke onderdeel. Deze eenvoudige stap vermindert drastisch de hoeveelheid materiaal die bewerkt moet worden, wat op zijn beurt weer bewerkingstijd, gereedschapsslijtage en energie bespaart. Het is een slimmere, slankere benadering. We werken ook samen met klanten om materialen te selecteren die niet alleen geschikt zijn voor het doel, maar ook zeer goed recyclebaar zijn of beschikbaar zijn met gecertificeerde gerecyclede inhoud, waardoor de duurzaamheidskring verder wordt gesloten.

Energiebesparende technologieën omarmen

Een duurzame bedrijfsvoering kijkt verder dan de machines en kijkt naar de hele faciliteit. Bij PTSMAKE zien we de hele werkplaats als een systeem dat moet worden geoptimaliseerd. Dit omvat initiatieven zoals het upgraden naar zeer efficiënte LED-verlichting, die een fractie van de energie van oudere systemen verbruikt. Zelfs een klein, onhoorbaar lek in een luchtleiding kan duizenden euro's aan energiekosten per jaar verspillen. Moderne software voor procesoptimalisatie speelt ook een rol. Deze kan verschillende bewerkingsstrategieën simuleren en het energieverbruik voorspellen, zodat onze programmeurs de meest efficiënte en milieuvriendelijke gereedschapsbaan kunnen selecteren die nog steeds aan alle kwaliteitsspecificaties voldoet.

Kiezen voor een moderne precisie CNC bewerkingsservice is een investering in zowel kwaliteit als duurzaamheid. Door gebruik te maken van geavanceerde software om afval te minimaliseren, energiezuinige machines te gebruiken en robuuste recyclingprogramma's te implementeren, verkleinen we actief de ecologische voetafdruk van de productie. Deze verantwoordelijke aanpak zorgt ervoor dat uw hoogwaardige componenten niet ten koste van de planeet worden geproduceerd. Door samen te werken met een leverancier die zich inzet voor deze groene initiatieven, kunt u uw projectdoelen bereiken en tegelijkertijd uw eigen duurzaamheidsnormen handhaven.

Breng uw CNC precisiebewerkingsprojecten verder met PTSMAKE

Klaar om uw productiesucces te verhogen? Werk samen met PTSMAKE - uw volgende generatie bondgenoot voor kwaliteit, efficiëntie en schaalbaarheid in CNC precisiebewerking. Bezoek www.ptsmake.com of neem nu contact met ons op om uw project te bespreken en een offerte op maat te krijgen van ons ervaren team!

Begrijpen hoe de korrel of vezelrichting van het materiaal de sterkte beïnvloedt. Dit is cruciaal voor het ontwerpen van duurzame onderdelen met hoge prestaties. ↩

De taal van technische tekeningen begrijpen om uw ontwerpintentie voor de productie beter over te brengen. ↩

Duik dieper in de wetenschap van het meten en de cruciale rol ervan in precisietechniek. ↩

Klik hier om te zien hoe onze expertise u geld kan besparen door het ontwerp van uw onderdeel te optimaliseren voor productie. ↩

Leer hoe GD&T ervoor zorgt dat uw ontwerpintentie perfect wordt vertaald naar elk onderdeel, wat cruciaal is voor succesvolle productieschaling. ↩

Klik om te begrijpen hoe precieze meetwetenschap ervoor zorgt dat uw onderdelen aan exacte specificaties voldoen. ↩

Leer hoe de richtingsgebonden eigenschappen van een materiaal de sterkte en prestaties tijdens het bewerkingsproces kunnen beïnvloeden. ↩

De principes van machinebewegingen begrijpen die de complexe, gecoördineerde bewegingen bij meerassig bewerken mogelijk maken. ↩

Begrijp de volledige milieu-impact van je product, van grondstof tot afvalverwerking, met deze uitgebreide methodologie. ↩