Verkeerde perspassingberekeningen kunnen dure onderdelen vernietigen, productielijnen stilleggen en veiligheidskritische assemblages in gevaar brengen. Zelfs ervaren ingenieurs worstelen met de complexe interacties tussen interferentiewaarden, materiaaleigenschappen, thermische effecten en assemblagekrachten die bepalen of een perspassing goed blijft zitten of catastrofaal faalt.

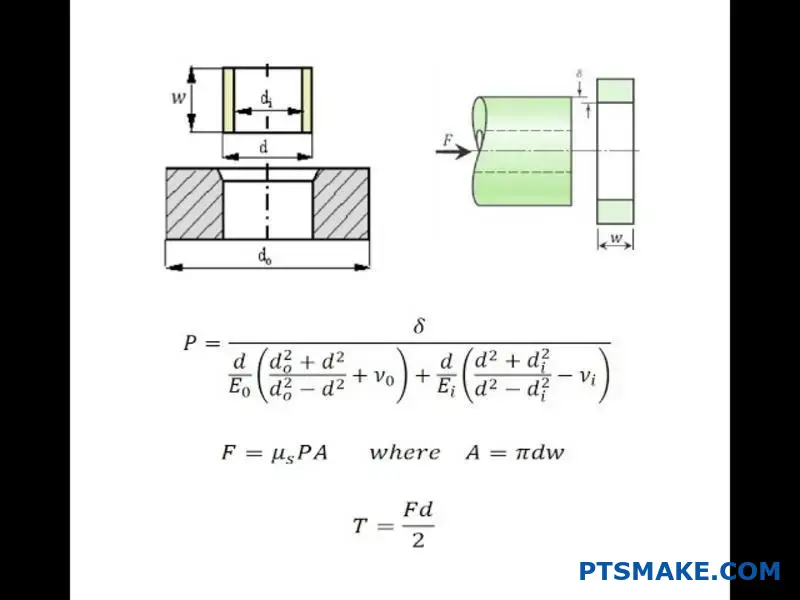

Bij perspassingberekeningen wordt de precieze interferentie tussen de parallelle onderdelen bepaald, wordt de resulterende contactdruk berekend aan de hand van materiaaleigenschappen en geometrische relaties en wordt vervolgens geverifieerd dat de spanningen binnen veilige grenzen blijven terwijl er voldoende belastingscapaciteit is.

Deze gids bevat de essentiële formules, besluitvormingskaders en praktische overwegingen die ik gebruik bij het ontwerpen van betrouwbare perspassingen. Je leert hoe je met alles omgaat, van eenvoudige interferentieberekeningen tot complexe scenario's met verschillende materialen, thermische assemblagemethoden en de selectie van veiligheidsfactoren.

Wat is het fundamentele principe achter een perspassing?

Een perspassing, ook wel bekend als een interferentiepassing, berust op een eenvoudig maar krachtig concept: wrijving. Het hele principe is gebaseerd op het maken van een verbinding waarbij de as opzettelijk iets groter is gemaakt dan het gat waarin hij past.

Deze dimensionale overlap wordt "interferentie" genoemd.

Wanneer de twee onderdelen samengedrukt worden, genereert dit verschil in grootte een aanzienlijke radiale druk. Deze druk creëert een sterke wrijvingskracht die de onderdelen aan elkaar bindt en voorkomt dat ze wegglijden. Het is een puur mechanische verbinding.

| Component | Relatieve grootte | Sleutelfactor |

|---|---|---|

| Schacht | Groter dan het gat | Positieve interferentie |

| Naaf (gat) | Kleiner dan de schacht | Gecontroleerde vervorming |

Deze methode is zeer effectief voor het overbrengen van torsie en axiale belastingen zonder dat er bevestigingsmiddelen nodig zijn.

De wetenschap van opgeslagen energie

Wanneer een perspassing wordt gemonteerd, vervormen de materialen van beide onderdelen elastisch. De buitenste component, de naaf, rekt uit om plaats te bieden aan de overmaatse as. De binnenste as wordt samengedrukt door het kleinere gat.

Deze vervorming slaat potentiële energie op in de assemblage, zoals een samengedrukte veer. Deze opgeslagen energie creëert een constante en uniforme contactdruk tussen de twee oppervlakken.

Dit is de radiale druk1 die fundamenteel is voor de sterkte van de verbinding. Het genereert de statische wrijving die nodig is om de onderdelen stevig vast te houden. Een nauwkeurige berekening van de perspassing is essentieel om dit goed te doen.

Bij PTSMAKE hebben we gezien hoe belangrijk nauwe toleranties zijn. Als de interferentie te groot is, kan het materiaal overbelast raken, wat kan leiden tot scheuren of defecten.

| Type pasvorm | Relatie as-gat | Veelvoorkomend gebruik |

|---|---|---|

| Pasvorm | As is kleiner | Roterende assen, glijdende onderdelen |

| Overgang Fit | Toleranties overlappen | Bevestigingspennen, spigots |

| Interferentie Fit | De as is groter | Lagers, tandwielen, bussen |

Als de interferentie daarentegen te klein is, kan de verbinding falen onder de beoogde belasting. Daarom zijn onze CNC-bewerkingsprocessen zo gericht op precisie. We zorgen ervoor dat elk onderdeel voldoet aan de exacte specificaties voor een betrouwbare pasvorm.

De kracht van een perspassing komt van de interferentie tussen een as en een gat. Dit maatverschil creëert een hoge radiale druk en statische wrijving, waardoor de onderdelen aan elkaar vastzitten en belastingen overbrengen zonder bevestigingsmiddelen. Dit maakt het een eenvoudige en robuuste verbindingsmethode.

Hoe genereert interferentie contactdruk?

Interferentie is in wezen een geplande dimensionale overlapping. We persen een groter onderdeel (zoals een as) in een kleiner gat. Deze fysieke overlapping is het uitgangspunt.

De reactie van het materiaal

De materialen van beide delen geven niet zomaar mee. Ze duwen terug. Het gat zet uit en de schacht drukt samen. Deze interne weerstand creëert kracht.

Van kracht naar druk

Deze kracht wordt verdeeld over het contactoppervlak tussen de twee onderdelen. Deze verdeelde kracht is de contactdruk. Het is de "grip" die de assemblage bij elkaar houdt. Een goede berekening van de perspassing zorgt ervoor dat deze druk precies goed is.

De Wet van Hooke in actie

In de kern volgt dit proces de Wet van Hooke. Deze wet stelt dat spanning evenredig is met rek. Eenvoudiger gezegd: hoe meer je een materiaal vervormt, hoe meer het terugduwt. De inmenging is de "rek" die we op het systeem uitoefenen.

De inherente stijfheid van het materiaal dicteert de hoeveelheid "spanning" of druk die het genereert. Deze stijfheid wordt gekwantificeerd door een eigenschap die Young's Modulus heet. Materialen met een hoge elasticiteitsmodulus, zoals staal, genereren meer druk voor dezelfde hoeveelheid interferentie in vergelijking met zachtere materialen zoals aluminium. Dit komt omdat ze bestand zijn tegen elastische vervorming2 sterker.

Materiaalkeuze is essentieel

Het kiezen van de juiste materialen is cruciaal. Bij PTSMAKE begeleiden we klanten vaak bij de materiaalkeuze op basis van de vereiste houdkracht. De keuze is direct van invloed op de perspassingberekening en de prestaties van de assemblage.

Laten we twee veelgebruikte materialen vergelijken.

| Materiaal | Young's Modulus (GPa) | Resulterende druk |

|---|---|---|

| Staal | ~200 | Hoog |

| Aluminium | ~70 | Onder |

Deze tabel laat zien dat bij dezelfde interferentie staal een veel sterkere verbinding maakt omdat het stijver is.

De interactie is eenvoudig: je creëert een dimensionaal conflict (interferentie). De elasticiteit van de materialen (Young's Modulus) verzet zich tegen dit conflict en genereert een voorspelbare kracht. Deze kracht, verspreid over het contactoppervlak, wordt de contactdruk die de onderdelen stevig vasthoudt.

Wat zijn de primaire spanningen in een perspassing?

In elke perspassing komen twee kritische spanningen voor. Dit zijn radiale spanning en tangentiële spanning.

Tangentiële spanning wordt vaak 'hoepel'spanning genoemd. Deze werkt langs de omtrek van de naaf en de as.

Radiale spanning werkt loodrecht op het oppervlak. Deze drukt naar buiten op de naaf en naar binnen op de as. Beide begrijpen is essentieel voor een succesvol ontwerp.

Hier volgt een kort overzicht:

| Type stress | Effect op Hub | Effect op de as |

|---|---|---|

| Radiale spanning | Trek (Trekt naar buiten) | Samendrukkend (drukt naar binnen) |

| Tangentiële (hoepelspanning) | Trek (rekt uit) | Samendrukken |

De oorsprong van stress begrijpen

Deze spanningen worden veroorzaakt door de interferentie zelf. De grotere as dwingt het kleinere naafgat om uit te zetten. Deze actie creëert de houdkracht.

Hoepelspanning in de naaf

Als de naaf uitrekt om plaats te bieden aan de as, wordt het materiaal langs de omtrek uit elkaar getrokken. Dit creëert trekspanning.

Als deze spanning de vloeigrens van het materiaal overschrijdt, kan de naaf barsten of breken. Het is een kritische factor in onze perspassingberekening.

Radiale spanning op het grensvlak

De druk tussen de tegengestelde oppervlakken creëert radiale spanning. Deze spanning drukt op het oppervlak van de as, waardoor deze wordt samengedrukt.

Op het binnenoppervlak van de naaf werkt dezelfde druk als een trekkracht, waardoor het materiaal naar buiten wordt getrokken. De integriteit van de hele assemblage hangt af van de reactie van het materiaal op deze druk. Elastische vervorming3 zonder falen.

In ons werk bij PTSMAKE analyseren we deze krachten zorgvuldig om ervoor te zorgen dat de verbinding veilig blijft onder operationele belastingen. De interactie tussen deze spanningen bepaalt de sterkte van de verbinding.

| Component | Primaire spanningen | Aard van stress |

|---|---|---|

| Hub | Hoepel & radiaal | Trek |

| Schacht | Radiaal & hoepel | Samenpersend |

Een perspassing wordt gedefinieerd door radiale en tangentiële (hoepel) spanningen. Radiale spanning drukt de as samen en zet de naaf onder spanning. Hoepelspanning creëert spanning in de naaf. Een juiste berekening zorgt ervoor dat deze krachten een sterke, duurzame verbinding vormen.

Wat definieert een succesvolle versus een mislukte perspassing?

Een perspassing heeft één primaire taak. Hij moet twee onderdelen stevig met elkaar verbinden. Het succes wordt bepaald door het vermogen om de vereiste belasting zonder enige beweging over te brengen.

Dit betekent dat er geen slip optreedt bij het aandraaien. Het betekent ook geen beschadiging van de onderdelen tijdens montage of gebruik.

Defecten kunnen zich echter op verschillende manieren manifesteren. Het is niet altijd zo eenvoudig als losse onderdelen. Inzicht in deze faalpunten is essentieel. Een nauwkeurige perspassingberekening is de basis om ze te vermijden.

Belangrijkste succesindicatoren

| Criteria | Beschrijving |

|---|---|

| Beladingstransmissie | De verbinding verwerkt consequent de gespecificeerde axiale en torsiebelastingen. |

| Geen uitglijden | De interferentie creëert voldoende wrijvingskracht om relatieve beweging te voorkomen. |

| Integriteit van onderdelen | Noch de as, noch de naaf vertoont tekenen van scheuren of vervorming. |

Bij een succesvolle perspassing draait alles om evenwicht. Het ontwerp moet voldoende interferentie creëren voor een sterke grip. Maar te veel interferentie leidt direct tot mislukking. In de loop der jaren hebben we klanten geholpen om dit delicate evenwicht te vinden.

Veelvoorkomende storingsvormen die u moet vermijden

Als de balans verstoord is, krijg je problemen. Slippen treedt op wanneer de interferentie te laag is. De wrijvingskracht is gewoon niet bestand tegen de bedrijfsbelasting. Dit wijst er vaak op dat de fabricagetoleranties niet worden gehaald.

Scheuren van de naaf is het tegenovergestelde probleem. Te veel interferentie overbelast de buitenste component. De resulterende hoepelspanning4 kan de treksterkte van het materiaal overschrijden, wat leidt tot een breuk.

Asbuiging treedt op wanneer het asmateriaal niet bestand is tegen de drukkrachten. Het vervormt permanent, waardoor de interferentie vermindert en de verbinding aanzienlijk verzwakt.

Frettende corrosie is een geleidelijker defect. Kleine, herhaaldelijke bewegingen tussen de oppervlakken veroorzaken slijtage en oxidatie, waardoor de passing langzaam verslechtert.

| Faalwijze | Primaire oorzaak |

|---|---|

| Uitglijden | Onvoldoende interferentie of lage wrijvingscoëfficiënt. |

| Naaf kraken | Overmatige interferentie of bros naafmateriaal. |

| Opbuigen van de as | Overmatige interferentie of zacht asmateriaal. |

| Corrosie door fretten | Microbewegingen tussen oppervlakken onder belasting. |

Het succes hangt af van een ontwerp dat de materiaalbeperkingen respecteert en een fabricage die strakke toleranties haalt. Het is een samenwerking tussen technische theorie en precisie op de werkvloer.

Een succesvolle verbinding is stil, ze werkt gewoon zonder problemen. Faalwijzen zijn gevarieerd, van slippen tot scheuren, elk veroorzaakt door een onbalans in kracht en materiaalsterkte. Precisie in zowel berekening als bewerking is de enige manier om succes te garanderen.

Hoe zorgen maattoleranties voor minimale en maximale interferentie?

In de productie moeten we plannen voor de extremen. Dit zijn de 'worst-case' scenario's. Ze worden bepaald door de tolerantiebanden van de as en de naaf.

Dit helpt ons om de strakst en losst mogelijke pasvormen te vinden. We berekenen beide om ervoor te zorgen dat de assemblage altijd werkt.

De extremen begrijpen

Maximale interferentie treedt op wanneer de as zijn grootste afmeting heeft. Tegelijkertijd is de naaf op zijn kleinst.

Minimale interferentie is het tegenovergestelde. Het treedt op wanneer de as de kleinst toegestane maat heeft en de naaf de grootste.

| Scenario | Conditie van de as | Toestand naaf | Resulterende interferentie |

|---|---|---|---|

| Worst-Case Krapste | Grootste (bovengrens) | Kleinste (ondergrens) | Maximale interferentie |

| Worst-Case Losste | Kleinste (ondergrens) | Grootste (bovengrens) | Minimale interferentie |

Om een succesvolle passing te garanderen, moeten ingenieurs deze twee randvoorwaarden berekenen. Het negeren van deze randvoorwaarden leidt tot assemblages die ofwel bezwijken onder belasting of barsten tijdens de assemblage. Bij PTSMAKE is dit een fundamentele stap in onze DFM-beoordeling (design for manufacturability).

Waarom 'worst-case' denken cruciaal is

Denken in termen van worst-case scenario's beschermt de integriteit van het ontwerp. Het zorgt ervoor dat zelfs bij productievariaties elke afzonderlijke onderdeelcombinatie zal functioneren zoals bedoeld. Dit proces is essentieel voor een betrouwbare perspassingberekening.

Maximale storing berekenen

Deze berekening voorspelt de hoogst mogelijke spanning op de onderdelen. Deze wordt gevonden door de maximaal toelaatbare diameter van de as te nemen en hiervan de minimaal toelaatbare diameter van de naaf af te trekken. Dit zorgt ervoor dat het materiaal niet zal bezwijken of breken. We moeten rekening houden met hoe tolerantie stapelen5 kan de uiteindelijke afmetingen van de assemblage beïnvloeden.

Minimale storing berekenen

Deze berekening zorgt ervoor dat de assemblage voldoende houdkracht heeft. Deze wordt gevonden door de minimale diameter van de as te nemen en hiervan de maximale diameter van de naaf af te trekken. Dit garandeert dat de verbinding niet zal slippen of bezwijken onder de operationele belastingen.

Hier zie je hoe de formules werken bij een juiste perspassingberekening:

| Type storing | Formule | Doel |

|---|---|---|

| Maximum (I_max) | Max. asdiameter - min. naafdiameter | Voorkomt materiaalbreuk |

| Minimum (I_min) | Min. asdiameter - Max. naafdiameter | Zorgt voor voldoende houdkracht |

Het berekenen van deze 'worst-case' scenario's met behulp van tolerantiebanden is essentieel. Het definieert de absolute grenzen voor uw interferentiepasvorm, zodat de assemblage niet te strak zit om schade te veroorzaken en niet te los zit om defect te raken, zodat de functionele betrouwbaarheid van elk geproduceerd onderdeel gegarandeerd is.

Welk effect heeft oppervlakteruwheid op de effectieve interferentie?

Zelfs het meest nauwkeurig bewerkte oppervlak is niet perfect glad. Onder een microscoop zie je kleine pieken en dalen. Dit noemen we oppervlakteruwheid.

Wanneer twee onderdelen tegen elkaar worden gedrukt, zijn deze microscopische pieken de eerste contactpunten. De immense druk van de assemblage plet of verplettert deze pieken. Dit proces wordt vaak asperity flattening genoemd.

Het eerste contact

Stel je twee ruwe oppervlakken voor die elkaar raken. In eerste instantie raken alleen de hoogste pieken elkaar. Het werkelijke contactoppervlak is veel kleiner dan het totale oppervlak.

Invloed van assemblagekracht

Wanneer er kracht wordt uitgeoefend, vervormen deze pieken. Dit vermindert de initiële, ontworpen interferentie. Het verlies aan interferentie hangt af van de oppervlakteafwerking.

Hieronder zie je een vergelijking van de begintoestand en de toestand na de assemblage.

| Staat | Oppervlak Piekconditie | Effectieve interferentie |

|---|---|---|

| Voor montage | De pieken zijn intact en scherp | Bij maximale ontwerpwaarde |

| Na montage | De pieken zijn afgevlakt/verpletterd | Verminderd ten opzichte van ontwerpwaarde |

Deze initiële vermindering is een kritieke factor.

De vermindering in interferentie door asperiteitsafvlakking is niet slechts een klein detail. Het kan een aanzienlijk deel van de totale interferentie zijn, vooral bij pasvormen met hoge precisie. Het negeren hiervan leidt tot een zwakkere verbinding dan bedoeld.

Waarom geometrische interferentie niet het hele verhaal is

Geometrische interferentie is wat je berekent aan de hand van de tekeningen. Het gaat uit van perfecte, gladde cilinders. De effectieve interferentie is echter wat overblijft nadat de asperiteiten zijn afgevlakt.

Dit is waar ervaring in precisiefabricage van vitaal belang wordt. Bij PTSMAKE houden we hier rekening mee in ons proces. We begrijpen dat de materiaaleigenschappen een grote rol spelen.

Materiaalhardheid en vervormbaarheid

Hardere materialen zijn beter bestand tegen afplatting dan zachtere. Een geharde stalen as zal minder afvlakken dan een zachtere aluminium naaf. Dit proces gaat gepaard met plastische vervorming6 op microscopisch niveau. Een goede perspassingberekening moet rekening houden met deze materiaalafhankelijke veranderingen.

De onderstaande tabel geeft een algemeen idee op basis van onze ervaring met projecten van klanten.

| Materiaaleigenschap | Effect op asperiteitsafvlakking | Invloed op interferentieverlies |

|---|---|---|

| Hoge hardheid | Minder afvlakking | Lager verlies |

| Lage hardheid | Meer afvlakking | Hoger verlies |

| Hoge vervormbaarheid | Pieken vervormen gemakkelijk | Hoger verlies |

| Lage vervormbaarheid | Pieken kunnen breken | Complex, kan verlies verlagen |

Het is belangrijk om deze interactie te begrijpen. Het zorgt ervoor dat de uiteindelijke assemblage de vereiste sterkte en houdkracht heeft.

Asperity flattening is het platdrukken van microscopische oppervlaktepieken tijdens de assemblage. Dit proces vermindert de ontworpen geometrische interferentie, wat een directe invloed heeft op de uiteindelijke sterkte en dichtheid van de perspassing. De materiaaleigenschappen zijn een belangrijke factor in hoeveel interferentie verloren gaat.

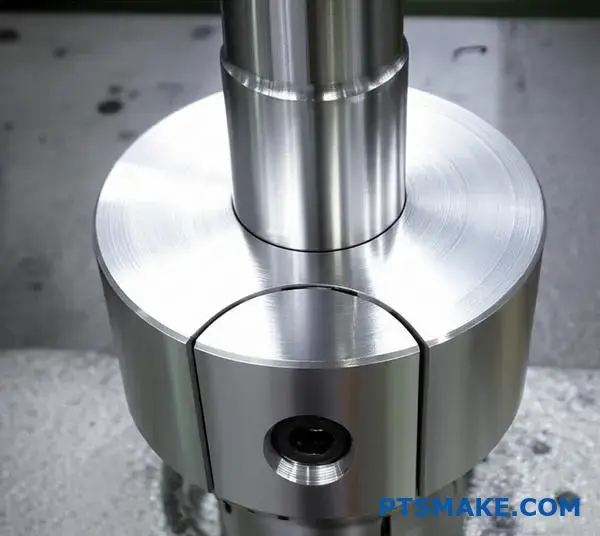

Wat zijn de belangrijkste perspassingmethoden?

De juiste perspassingmethode kiezen is cruciaal. Het heeft een directe invloed op de sterkte van de verbinding, de integriteit van het onderdeel en de productie-efficiëntie. Elke benadering heeft specifieke voordelen.

De drie belangrijkste methoden zijn krachtpersen, thermische uitzetting en thermische inkrimping. We zullen ze allemaal bekijken. Als je ze begrijpt, kun je de beste techniek voor jouw toepassing kiezen.

Drukkracht bij omgevingstemperatuur

Dit is de meest gebruikte methode. We gebruiken een hydraulische pers of een aspers. Deze perst de as bij kamertemperatuur fysiek in de naaf. Het is eenvoudig en snel.

Thermische methoden

Thermische methoden veranderen de grootte van onderdelen. Dit maakt assemblage eenvoudiger.

Thermische uitzetting (verwarming van de naaf)

We verhitten de buitenste component (de naaf). Hierdoor zet het uit. De as glijdt er dan gemakkelijk in. Als de naaf afkoelt, ontstaat er een sterke verbinding.

Thermische krimp (koeling van de as)

Omgekeerd kunnen we het binnenste gedeelte (de as) koelen. Dit wordt vaak gedaan met vloeibare stikstof. De as krimpt, waardoor deze gemakkelijk in de naaf kan worden gestoken.

Elke perspassingmethode is anders. De keuze hangt af van materialen, toleranties en montagekrachten. Een nauwkeurige perspassingberekening is de eerste stap om de vereiste interferentie te bepalen.

Krachtpersen is eenvoudig. Het kan echter hoge spanningen veroorzaken. Ook bestaat het risico dat de oppervlakken van onderdelen beschadigd raken door krassen of knagend7. Dit is een probleem voor onderdelen met een delicate afwerking of die gemaakt zijn van zachtere materialen. We gebruiken het vaak als de assemblagekrachten beheersbaar zijn en de oppervlakteafwerking minder kritisch is.

Thermische methoden zijn zachtaardiger. Ze vermijden de wrijving en potentiële oppervlakteschade van het geforceerd persen. Het verwarmen van de naaf is ideaal voor grotere componenten. De as koelen is ideaal voor gevoelige assemblages waarbij verwarming de nabijgelegen elektronica of afdichtingen zou kunnen beschadigen. Thermische methoden vereisen meer apparatuur en een nauwkeurige temperatuurregeling. Dit kan de cyclustijd en de kosten verhogen.

Bij PTSMAKE begeleiden we klanten bij dit selectieproces. We helpen de prestatiebehoeften in evenwicht te brengen met de productierealiteiten.

Hier volgt een vergelijking van de methoden:

| Methode | Belangrijkste voordeel | Belangrijkste nadeel | Beste voor |

|---|---|---|---|

| Drukkracht | Eenvoudig, snel, lage materiaalkosten | Risico op oppervlakteschade, hoge spanning | Kleine onderdelen, robuuste materialen |

| Thermische uitzetting | Lage assemblagestress, geen oppervlakteschade | Verwarmingsapparatuur vereist, langere cyclus | Grote onderdelen, nauwe passingen |

| Thermische krimp | Zeer stressarm, schoon proces | Kosten van cryogene technieken, veiligheidsmaatregelen | Gevoelige materialen, zeer nauwkeurige pasvormen |

Het kiezen van de juiste assemblagemethode is een kritieke beslissing. Krachtpersen biedt eenvoud, terwijl thermische methoden een zachtere assemblage bieden voor gevoelige of zeer nauwkeurige componenten. De beste keuze is een balans tussen kosten, tijd en de integriteit van het eindproduct.

Hoe vereenvoudigen ISO 286 fit standaarden (bijv. H7/p6) het ontwerp?

Het ISO-systeem vereenvoudigt het ontwerp door een duidelijke structuur te gebruiken. Het vertrouwt op gestandaardiseerde codes om tolerantiezones te definiëren. Dit haalt het giswerk uit de engineering.

De bouwstenen van ISO 286

Het systeem heeft drie kerncomponenten. Elk deel van een code zoals "H7" heeft een specifieke betekenis. Dit creëert een universele taal voor pasvormen.

| Component | Beschrijving |

|---|---|

| Basisgrootte | De nominale diameter van het gat of de as (bijvoorbeeld 50 mm). |

| Fundamentele afwijking | Een letter die de positie van de tolerantiezone ten opzichte van de basismaat aangeeft. |

| Tolerantiegraad (IT) | Een getal (bijvoorbeeld 7) dat de grootte van de tolerantiezone aangeeft. |

Deze structuur zorgt ervoor dat elke ingenieur en machinist de vereiste precisie begrijpt.

Gat-basis vs. as-basis systemen

Het ISO-systeem biedt twee primaire methoden. De meeste ontwerpen gebruiken het gatenbasissysteem voor eenvoud en kosteneffectiviteit. Het is eenvoudiger om assen in verschillende maten te produceren dan gaten.

In een gat-basissysteem is de opening de constante. De onderste afwijking van de boring is altijd nul (aangeduid met "H"). De tolerantie van de as wordt dan gevarieerd om de gewenste passing te verkrijgen. Dit standaardiseert gereedschap zoals ruimers en kalibers.

Bij PTSMAKE raden we meestal het gat-basissysteem aan. Het vereenvoudigt de voorraad gereedschappen en verlaagt de productiekosten voor onze klanten. Het asbasissysteem wordt gebruikt in speciale gevallen. Bijvoorbeeld bij het gebruik van assen met standaardafmetingen, zoals commerciële lagers.

De H7/p6 fit decoderen

Laten we een veel voorkomende interferentiepas uit elkaar halen: H7/p6. Deze code communiceert onmiddellijk de technische bedoeling. Deze voorspelbaarheid is essentieel voor een nauwkeurige perspassingberekening.

| Code | Component | Betekenis voor een 50mm deel |

|---|---|---|

| H | Gat Afwijking | De tolerantiezone van de boring begint bij de basismaat (nulafwijking). |

| 7 | Gat tolerantie graad | Het gat heeft een specifiek tolerantiebereik (bijvoorbeeld 25 micron voor een gat van 50 mm). |

| p | Asafwijking | De tolerantiezone van de as ligt volledig boven de basismaat. |

| 6 | Tolerantie as Klasse | De as heeft een kleiner tolerantiebereik (bijvoorbeeld 16 micron voor een as van 50 mm). |

Deze combinatie garandeert een interferentiepasvorm. De kleinste as zal altijd groter zijn dan het grootste gat. De exacte mate van interferentie hangt echter af van de fundamentele afwijking8 en IT-rang.

De structuur van het ISO-systeem maakt gebruik van gestandaardiseerde codes om tolerantiezones te definiëren. Dit creëert een voorspelbaar raamwerk voor gaten en assen, zodat ontwerpers de exacte passing kunnen specificeren en bereiken die nodig is voor elke toepassing: vrije ruimte, overgang of interferentie.

Welke invloed hebben materiaalcombinaties (bijv. staal/aluminium) op berekeningen?

Het combineren van materialen zoals staal en aluminium is een veelvoorkomende techniek. Het compliceert ontwerpberekeningen echter aanzienlijk.

Je kunt de assemblage niet behandelen als een enkel materiaal.

Twee eigenschappen zijn absoluut cruciaal: de elasticiteitsmodulus en de thermische uitzettingscoëfficiënt.

Deze factoren hebben een directe invloed op de spanningsverdeling en prestaties, vooral bij temperatuurschommelingen. Een nauwkeurige perspassing berekening hangt ervan af of we dit goed doen.

De rol van elasticiteitsmodulus

Zie Young's Modulus als een maat voor stijfheid. Verschillende materialen vervormen verschillend onder dezelfde belasting.

Staal is ruwweg drie keer stijver dan aluminium.

Wanneer je ze combineert, zal het stijvere materiaal - staal - een veel groter deel van de spanning dragen. Deze ongelijke verdeling moet worden meegenomen in je berekeningen om overbelasting van één component te voorkomen.

| Eigendom | Staal (typisch) | Aluminium (typisch) |

|---|---|---|

| Young's Modulus (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

De invloed van thermische uitzetting

Materialen zetten uit bij verhitting en krimpen in bij afkoeling. Het probleem is dat ze dat met verschillende snelheden doen.

Zoals onze tests laten zien, zet aluminium bijna twee keer zoveel uit als staal bij dezelfde temperatuurverandering.

Dit verschil creëert krachtige interne krachten. In een assemblage is dit differentiële thermische uitzetting9 kan een gewricht losmaken of enorme spanning veroorzaken.

Voorbeeld uit de praktijk

Stel je een aluminium ring voor die op een stalen as is geperst. Als de assemblage opwarmt, zet de aluminium ring meer uit dan de stalen as.

Dit vermindert de interferentie, waardoor de passing mogelijk losraakt en defect raakt.

Omgekeerd, bij zeer lage temperaturen krimpt het aluminium meer, waardoor de druk en spanning op beide onderdelen drastisch toenemen. Dit kan leiden tot barsten.

Kortom, het mengen van materialen vereist zorgvuldige analyse. Verschillen in stijfheid en thermische uitzetting creëren complexe spanningen. Als je deze negeert, vooral bij wisselende temperaturen, is dat een directe weg naar mislukking van de assemblage. Een nauwkeurige perspassing berekening is essentieel voor betrouwbaarheid.

Wat is het verschil tussen berekeningen voor een massieve en holle as?

Bij het berekenen van spanning zijn de randvoorwaarden essentieel. Voor een massieve as is de wiskunde eenvoudiger. We richten ons voornamelijk op het buitenoppervlak.

Holle assen zijn anders. Ze hebben zowel een binnen- als buitenoppervlak. Beide kunnen druk ervaren. Dit verandert alles. De spanningsverdeling is niet langer lineair vanuit het midden.

Belangrijkste verschillen in voorwaarden

| Functie | Massieve as | Holle as |

|---|---|---|

| Drukoppervlakken | Alleen buitenkant | Binnen en buiten |

| Stress in het centrum | Nul (theoretisch) | N.v.t. (materiaal is afwezig) |

| Rekenmodel | Torsieformule | Lamé's vergelijkingen |

Deze verschuiving vereist een complexere aanpak.

Spanningen in holle assen analyseren

De spanningsberekening van een massieve as is direct. De spanning is nul in het midden. Hij bereikt zijn maximum bij de buitenste vezel. Dit is eenvoudig voor torsie- of buigbelastingen.

Holle assen zorgen voor complexiteit. Ze hebben twee grenzen: de binnen- en buitendiameter. Beide kunnen onder druk staan. Dit komt vaak voor bij hydraulische systemen of bij een perspassingberekening.

We gebruiken Lamé's vergelijkingen om dit op te lossen. Deze vergelijkingen helpen ons bij het vinden van de radiale en hoepelspanningen over de hele wanddikte van de cilinder.

Stresscomponenten begrijpen

Interne druk creëert spanning. Het probeert de as uit te zetten. Externe druk creëert compressie. Deze probeert de as samen te drukken. Deze krachten resulteren in zowel radiale spanning (die langs de straal werkt) als hoepelspanning10 (die rondom werkt).

De uiteindelijke spanning op elk punt is een combinatie van deze factoren. Het is geen eenvoudige lineaire gradiënt. Bij PTSMAKE modelleren we dit zorgvuldig. Dit zorgt ervoor dat het onderdeel bestand is tegen alle operationele drukken zonder defect te raken. We vonden dit essentieel voor onderdelen met een hoge betrouwbaarheid in de lucht- en ruimtevaart en de medische sector.

Berekeningen voor massieve assen zijn eenvoudig, met een maximale spanning aan het oppervlak. Holle assen zijn complexer. Hun interne en externe druk vereisen het gebruik van Lamé's vergelijkingen om de radiale en hoepelspanningen in het materiaal nauwkeurig te bepalen.

Wat zijn de typische veiligheidsfactoren die worden gebruikt bij het ontwerpen van perspassingen?

Veiligheidsfactoren in press fit ontwerpen zijn niet één getal. Ze worden gecategoriseerd op basis van waartegen ze beschermen. Deze keuze is cruciaal voor de betrouwbaarheid.

Over het algemeen houden we rekening met twee belangrijke aspecten: de vloeigrens van het materiaal en de vereiste krachtoverbrenging. De juiste factor hangt af van het belang van de toepassing en de omstandigheden.

Toegepaste factoren op materiaalsterkte

Dit zorgt ervoor dat het naaf- en asmateriaal niet blijvend vervormt of defect raakt. Een hogere factor beschermt tegen bezwijken onder spanning.

Factoren voor belastingoverdracht

Dit garandeert dat de verbinding het vereiste koppel of de axiale kracht aankan zonder te slippen. De keuze is hier van vitaal belang voor de functionele prestaties.

Hieronder staat een basisrichtlijn voor deze factoren.

| Toepassingsgebied | Typische veiligheidsfactor (SF) |

|---|---|

| Materiaal Opbrengst Sterkte | 1,2 tot 2,0 |

| Vereiste belastingstransmissie | 1,5 tot 3,0 |

Het kiezen van de juiste veiligheidsfactor vereist een diepere kijk op de specifieke toepassing. Het is een afweging van risico, kosten en prestaties. We moeten rekening houden met verschillende belangrijke elementen. Een nauwkeurige berekening van de perspassing is afhankelijk van deze gegevens.

Kritieke toepassing

Hoe kritischer het onderdeel, hoe hoger de veiligheidsfactor. Een storing in een luchtvaartonderdeel heeft ernstige gevolgen. Dit is anders dan een niet-essentieel onderdeel in een elektronisch apparaat voor consumenten.

Voor toepassingen met een hoog risico gebruiken we vaak veiligheidsfactoren aan de bovenkant van het bereik. Dit biedt een extra veiligheidsmarge tegen onvoorziene gebeurtenissen.

Type belading en voorwaarden

De aard van de belasting is een belangrijke factor. Een statische belasting is veel eenvoudiger te ontwerpen dan een dynamische of cyclische belasting.

- Statische belastingen: Lagere veiligheidsfactoren zijn vaak acceptabel.

- Dynamische/cyclische belastingen: Deze kunnen vermoeidheid veroorzaken. Ze vereisen hogere veiligheidsfactoren om falen na verloop van tijd te voorkomen.

Materiaalmoeheid en potentieel Hertziaanse contactspanning11 bij de interface moet zorgvuldig beheerd worden.

Onzekerheid in ontwerp

Onzekerheid heeft vele oorzaken. Deze omvatten variaties in materiaaleigenschappen, fabricagetoleranties en oppervlakteafwerkingen. Bij PTSMAKE controleren we de toleranties streng om deze onzekerheid te verminderen. Maar ze kan nooit volledig worden geëlimineerd. Een hogere veiligheidsfactor helpt rekening te houden met deze onbekenden.

| Factor | Invloed op de veiligheidsfactor (SF) |

|---|---|

| Hoge kriticiteit | Toename SF |

| Dynamisch laden | Toename SF |

| Grote onzekerheid | Toename SF |

| Goed gedefinieerde voorwaarden | Afname SF |

Bij het ontwerp van perspassingen worden veiligheidsfactoren gecategoriseerd voor materiaalsterkte en belastingoverdracht. De uiteindelijke keuze is een zorgvuldige beslissing op basis van de kriticiteit van de toepassing, het belastingstype en de ontwerponzekerheden om zowel de veiligheid als de prestaties te garanderen.

Welke rekenaanpassingen zijn nodig voor conische perspassingen?

Bij conische perspassingen moeten we onze focus verleggen. In tegenstelling tot cilindrische pasvormen gaat het niet alleen om de begindiameters.

De kritische factor wordt de axiale montageafstand. Deze afstand bepaalt rechtstreeks de uiteindelijke interferentie en houdkracht. Een kleine verandering in axiale positie creëert een aanzienlijke verandering in druk.

Cilindrische vs. conisch passende drivers

Een juiste perspassingberekening voor conische ontwerpen is fundamenteel anders.

| Type pasvorm | Primaire berekeningsaanjager |

|---|---|

| Cilindrische pasvorm | Componentdiameters |

| Taps toelopende pasvorm | Axiale montageafstand |

Dit onderscheid is cruciaal voor zowel het ontwerp- als het assemblageproces. Het vereist een andere aanpak om de gewenste houdkracht betrouwbaar te bereiken.

De belangrijkste aanpassing komt voort uit het begrijpen van de geometrie van de conus. De conische hoek werkt als een mechanische versterker. Voor elke eenheid van axiale afstand die de delen samenpersen, groeit de straal van het binnenste deel effectief.

Deze gecontroleerde uitzetting creëert de interferentie. Daarom is de perspassingberekening gebaseerd op een eenvoudige formule. Deze verbindt de conische hoek, de axiale betrokkenheid en de resulterende radiale interferentie.

Van axiale druk naar radiale druk

Zie het als een wig. Hoe verder je de as axiaal indrukt, hoe meer de naaf radiaal uitzet. Dit proces gaat door totdat de gewenste interferentie is bereikt.

Hier is nauwkeurige controle tijdens de assemblage van vitaal belang. Bij PTSMAKE ontwerpen we vaak op maat gemaakte opspanningen. Deze opspanningen zorgen ervoor dat de axiale indrukafstand exact is, waardoor voorspelbare prestaties worden gegarandeerd. Het vermogen van het materiaal om elastische vervorming12 zonder toe te geven is een belangrijke factor in dit proces.

Assemblagekracht vs. uiteindelijke interferentie

De kracht die nodig is voor montage kan ook worden gecontroleerd. Dit geeft een real-time indicatie van de interferentie die wordt gegenereerd.

| Axiale betrokkenheid | Resulterende storing (voorbeeld) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Deze directe relatie maakt het proces beheersbaar, maar betekent ook dat assemblageprecisie van het grootste belang is.

Bij conische perspassingen verschuiven de berekeningen van statische afmetingen naar de dynamische variabele van de axiale montageafstand. Deze afstand, gecombineerd met de conische hoek, dicteert de uiteindelijke interferentie en de houdcapaciteit van de verbinding. Dit is het belangrijkste verschil met cilindrische pasvormen.

Hoe bereken je de inperskracht voor montage?

Het berekenen van de perskracht komt neer op een fundamentele formule. Hiermee kunnen we de kracht voorspellen die nodig is voor een succesvolle assemblage. Dit voorkomt schade aan onderdelen en zorgt voor een goede passing.

De kernformule is:

Kracht (F) = Druk (P) × Oppervlakte (A) × Wrijvingscoëfficiënt (μ)

Hier volgt een eenvoudige uitsplitsing van elk onderdeel:

| Variabele | Beschrijving |

|---|---|

| F | De uiteindelijk vereiste perskracht. |

| P | De contactdruk tussen de twee onderdelen. |

| A | Het oppervlak waar de onderdelen met elkaar in contact komen. |

| μ | De wrijvingscoëfficiënt tussen de materialen. |

Deze perspassingberekening is het uitgangspunt voor elk perspassingontwerp.

Hoewel de formule er eenvoudig uitziet, hangt de nauwkeurigheid af van de juiste definitie van de variabelen. Laten we de oppervlakte en de wrijvingscoëfficiënt eens nader bekijken.

Contactoppervlak (A) berekenen

Voor de meeste perspassingstoepassingen met assen en gaten zijn de onderdelen cilindrisch. De berekening van het contactoppervlak is eenvoudig.

Je gebruikt deze formule:

A = π × d × L

Hier is 'd' de nominale diameter van de as of het gat en 'L' de lengte van de inschakeling.

De wrijvingscoëfficiënt (μ) selecteren

Dit is vaak het lastigste deel. De wrijvingscoëfficiënt is geen constante. Het hangt af van materialen, oppervlakteafwerking en of er een smeermiddel wordt gebruikt.

Voor het eerste indrukken moet je de coëfficiënt van statische wrijving13. Deze waarde is altijd hoger dan de kinetische (bewegende) wrijving. Het vertegenwoordigt de kracht die nodig is om de beweging te starten. Het kiezen van de verkeerde waarde kan leiden tot significante fouten.

Hier zijn enkele typische waarden die we als uitgangspunt gebruiken bij PTSMAKE.

| Materiaalcombinatie | Wrijvingscoëfficiënt (μ) - Droog |

|---|---|

| Staal op staal | 0.4 - 0.8 |

| Aluminium op staal | 0.3 - 0.6 |

| Messing op staal | 0.3 - 0.5 |

Controleer deze waarden altijd voor uw specifieke materialen en oppervlakteomstandigheden.

Samengevat is de inperskrachtformule je gids. De nauwkeurigheid is echter volledig afhankelijk van nauwkeurige berekeningen voor het contactoppervlak en een zorgvuldig gekozen wrijvingscoëfficiënt. Het is essentieel voor een succesvolle assemblage om deze details goed te regelen.

Hoe bereken je de vereiste temperatuur voor thermische assemblage?

Het berekenen van de vereiste temperatuur is een cruciale stap. Het zorgt voor een succesvolle thermische assemblage zonder componenten te beschadigen. Het proces is gebaseerd op een kernformule.

Deze formule helpt ons bij het bepalen van de exacte temperatuurverandering (ΔT) die nodig is.

De kernformule

De fundamentele vergelijking is eenvoudig:

ΔT = (Vereiste vrije ruimte + max. interferentie) / (Diameter × thermische uitzettingscoëfficiënt)

Deze vergelijking vormt de basis voor een nauwkeurige berekening van de perspassing.

De variabelen begrijpen

Elke variabele in de formule speelt een belangrijke rol. Laten we ze uitsplitsen.

| Variabele | Beschrijving |

|---|---|

| ΔT | De vereiste verandering in temperatuur. |

| Vereiste toestemming | De kleine spleet die nodig is voor eenvoudige montage. |

| Max Interferentie | De maximale ontworpen overlap tussen onderdelen. |

| Diameter | De nominale diameter van het pasvlak. |

| Uitzettingscoëfficiënt (α) | De neiging van het materiaal om uit te zetten bij verhitting. |

Het is essentieel voor nauwkeurigheid om deze waarden goed te krijgen.

Laten we nu eens dieper ingaan op de praktische toepassing van deze formule. Het gaat niet alleen om het invoeren van getallen. De kwaliteit van de gegevensinvoer heeft een directe invloed op het resultaat. Een veelgemaakte fout kan leiden tot een mislukte assemblage.

Focus op het materiaal van de hub

Een belangrijk punt is om altijd de materiaaleigenschappen te gebruiken van het onderdeel dat wordt verwarmd. In de meeste gevallen is dit het buitenste deel, of de naaf. De naaf is het onderdeel dat moet uitzetten om het binnendeel, of de as, te kunnen opnemen.

Daarom is de Thermische uitzettingscoëfficiënt14 die in je berekening wordt gebruikt, moet voor het materiaal van de naaf zijn. Het gebruik van de coëfficiënt van de as is een fout die we vaak zien. Hierdoor krijg je een onjuiste temperatuur, wat kan leiden tot een losse passing of beschadiging van onderdelen.

Nauwkeurigheid van gegevens is essentieel

Het verkrijgen van nauwkeurige materiaalgegevens is van het grootste belang. Materiaalgegevensbladen zijn hierbij je beste vriend. In ons werk bij PTSMAKE verifiëren we deze waarden altijd. Kleine variaties in legeringen kunnen de expansie-eigenschappen aanzienlijk veranderen.

Denk eens aan deze veelgebruikte materialen:

| Materiaal | Typische coëfficiënt (α) per °C |

|---|---|

| Staal | ~12 x 10-⁶ |

| Aluminium | ~23 x 10-⁶ |

| Messing | ~19 x 10-⁶ |

Zoals je kunt zien zet aluminium bijna twee keer zoveel uit als staal bij dezelfde temperatuurverandering. Dit benadrukt waarom het gebruik van de juiste waarde zo belangrijk is voor je perspassingberekening. Zorg er altijd voor dat je eenheden consistent zijn in de formule.

De formule voor thermische assemblage is eenvoudig, maar het succes ervan hangt af van nauwkeurige gegevens. Gebruik altijd de materiaaleigenschappen van de naaf voor de berekening, omdat dit het onderdeel is dat wordt verwarmd. Nauwkeurige gegevens zorgen voor een betrouwbare en veilige montage van uw componenten.

Hoe maak je een rekenblad voor perspassingen?

Bij het maken van een betrouwbare spreadsheet voor perspassing draait alles om structuur. Je moet je inputs en outputs duidelijk definiëren. Dit zorgt ervoor dat je berekeningen nauwkeurig en herhaalbaar zijn.

Het proces begint met het verzamelen van essentiële gegevens. Hieronder vallen de afmetingen van het product en de materiaaleigenschappen. De resultaten geven vervolgens de prestaties van de passing weer.

Belangrijkste ingangen

Hier zijn de cruciale inputs die je nodig hebt:

| Invoer categorie | Specifieke gegevenspunten |

|---|---|

| Meetkunde | Schachtdiameter, naafbinnendiameter/buitendiameter |

| Toleranties | Tolerantieklassen voor assen en naven (bijv. h6, H7) |

| Materiaal | Modulus van Young, verhouding van Poisson, vloeigrens |

| Montage | Wrijvingscoëfficiënt, inschakelduur |

Essentiële output

Dit zijn de resultaten die je spreadsheet moet berekenen:

| Outputcategorie | Specifieke berekeningen |

|---|---|

| Interferentie | Minimale en maximale interferentie |

| Druk | Contactdruk bij het grensvlak |

| Spanningen | Spanningen in naaf en as (tangentieel, radiaal) |

| Krachten | Axiale kracht voor montage/demontage |

| Veiligheid | Veiligheidsfactoren voor naaf en as |

Een goed georganiseerde spreadsheet volgt een logische stroom. Dit is essentieel voor een succesvolle perspassingberekening. Het voorkomt fouten en maakt de tool eenvoudig te controleren en te begrijpen. Bij PTSMAKE gebruiken we deze gestructureerde aanpak in onze projecten. Het helpt ons vanaf het begin precisie te garanderen.

De berekeningsvolgorde

Eerst moet je spreadsheet het interferentiebereik bepalen. Gebruik de nominale diameters en gespecificeerde toleranties. Dit geeft je de minimaal en maximaal mogelijke interferentiewaarden.

Gebruik vervolgens deze interferentiewaarden om de contactdruk te berekenen. Hier komen materiaaleigenschappen zoals de elasticiteitsmodulus om de hoek kijken. Deze druk vormt de basis voor alle volgende spanningsberekeningen.

Van druk naar veiligheid

Als je eenmaal de druk hebt, kun je de spanningen in de naaf en de as berekenen. Het doel is om ervoor te zorgen dat geen van beide onderdelen tijdens of na de assemblage bezwijkt. We controleren dit aan de hand van de vloeigrens van het materiaal.

Deze analyse helpt bij het bepalen van de Von Mises spanning15een kritieke factor voor het voorspellen van falen. Tot slot kun je de vereiste axiale montagekracht berekenen en, nog belangrijker, de veiligheidsfactoren.

Hier is de logische stroom:

| Stap | Berekening | Afhankelijk van |

|---|---|---|

| 1 | Min/Max Interferentie | Diameters, toleranties |

| 2 | Contactdruk | Interferentie, materiaaleigenschappen, geometrie |

| 3 | Spanningen (naaf en as) | Druk, Meetkunde |

| 4 | Axiale kracht | Druk, wrijving, inschakelduur |

| 5 | Veiligheidsfactor | Berekende spanningen, materiaal vloeigrens |

Een gestructureerde spreadsheet is essentieel. Het vereist duidelijk gedefinieerde invoer zoals afmetingen en materiaaleigenschappen. De logische formules genereren vervolgens kritieke uitvoer, zoals interferentie, spanningen en veiligheidsfactoren, zodat een betrouwbaar perspassingontwerp ontstaat.

Hoe kies je een geschikte ISO-pasvorm (bijv. H7/p6 vs. H7/u6)?

Kiezen tussen passen als H7/p6 en H7/u6 vereist een duidelijk plan. Het gaat niet alleen om getallen op een grafiek. Het gaat om hoe het onderdeel functioneert in de echte wereld.

Ik heb een eenvoudig raamwerk verfijnd om deze keuze te begeleiden. Het brengt prestatiebehoeften in evenwicht met praktische beperkingen.

Deze aanpak helpt dure fouten te voorkomen. Het zorgt ervoor dat de gekozen pasvorm voldoet aan alle toepassingsvereisten. Laten we de belangrijkste beslissingsfactoren eens op een rijtje zetten.

Belangrijkste beslissingsfactoren

Een gestructureerde aanpak vereenvoudigt de selectie. We kunnen het opsplitsen in vier hoofdgebieden. Elk heeft betrekking op een kritisch aspect van de functie en produceerbaarheid van de assemblage.

| Factor | Sleutelvraag |

|---|---|

| Koppel | Hoeveel rotatiekracht moet het aankunnen? |

| Demontage | Zal het ooit gedemonteerd moeten worden? |

| Materiaal | Hoe zullen de gekozen materialen reageren op de kracht? |

| Productie | Kan mijn partner deze toleranties betrouwbaar produceren? |

Laten we dieper ingaan op elke factor. Dit zal je helpen om een beter geïnformeerde beslissing te nemen voor jouw specifieke toepassing.

Het raamwerk nader bekeken

Koppel Transmissiebehoeften

De hoeveelheid koppel die een assemblage moet aankunnen is cruciaal. Een hogere koppelvereiste betekent over het algemeen dat je meer interferentie nodig hebt. Dit is waar een pasvorm zoals H7/u6 uitblinkt ten opzichte van H7/p6. Een gedetailleerde berekening van de perspassing is essentieel om er zeker van te zijn dat de verbinding niet wegglijdt onder belasting.

Demontage en onderhoud

Denk na over de levenscyclus van het product. Moet je ooit onderdelen onderhouden of vervangen? Een H7/p6 pasvorm kan vaak met geweld worden gedemonteerd. Een H7/u6 passing wordt echter als bijna permanent beschouwd. De hoge interferentie leidt vaak tot schade aan onderdelen tijdens het verwijderen.

Materiaaleigenschappen zijn van belang

Materialen gedragen zich verschillend onder druk. Een stalen as die in een aluminium naaf wordt geperst vraagt om een zorgvuldige afweging. De interne druk creëert een aanzienlijke Hoepelspanning16 in de naaf, waardoor deze zou kunnen bezwijken of scheuren als deze niet goed is ontworpen. Op basis van onze testresultaten is de materiaalcombinatie een belangrijke variabele.

Productiemogelijkheden

Denk tot slot ook aan je productiepartner. Het bereiken van de nauwe toleranties voor interferentiepassingen is niet triviaal. Een H7-gat en een p6- of u6-as vereisen zeer nauwkeurige machines. Bij PTSMAKE produceren we consequent onderdelen die aan deze exacte specificaties voldoen.

| Functie | H7/p6 | H7/u6 |

|---|---|---|

| Koppelcapaciteit | Medium | Hoog tot zeer hoog |

| Demontage | Mogelijk, met kracht | Moeilijk tot onmogelijk |

| Typische stress | Matig | Hoog |

| Productie | Veeleisend | Zeer veeleisend |

Het selecteren van de juiste ISO-pasvorm vereist een evenwichtige aanpak. U moet rekening houden met koppelvereisten, demontagebehoeften, materiaaleigenschappen en de productieprecisie van uw leverancier. Dit kader biedt een gestructureerde manier om deze kritieke afwegingen te evalueren voor een succesvol ontwerp.

Wanneer is een perspassing een betere keuze dan een spiebaan of spline?

De keuze voor het verbinden van een as en naaf is cruciaal. Het beïnvloedt de prestaties en de kosten. Elke methode - perspassing, spiebaan en spline - heeft zijn eigen plaats.

Je beslissing hangt af van een aantal belangrijke factoren. Deze omvatten koppelbehoeften, snelheid en budget. Laten we de belangrijkste verschillen eens op een rijtje zetten.

Koppelcapaciteit en kosten

Splines bieden over het algemeen de hoogste koppelcapaciteit. Spiebanen vormen een betrouwbare, kosteneffectieve middenweg. Perspassingen zijn uitstekend, maar zijn sterk afhankelijk van een nauwkeurige perspassing berekening.

Een eenvoudige vergelijking ziet er als volgt uit:

| Functie | Druk op pasvorm | Sleutelgat | Spline |

|---|---|---|---|

| Koppelcapaciteit | Goed tot uitstekend | Matig | Uitstekend |

| Relatieve kosten | Laag tot gemiddeld | Laag | Hoog |

| Montage | Kracht vereist | Eenvoudig | Eenvoudig |

Deze tabel biedt een snel overzicht voor de eerste ontwerpgedachten.

Laten we eens dieper ingaan op de technische afwegingen. De beste keuze gaat niet altijd over ruw vermogen of de laagste prijs. Het gaat om de juiste pasvorm voor de toepassing.

Balanceren en toepassingen met hoge snelheid

Voor roterende onderdelen met hoge snelheid is balans alles. Perspassingen zijn inherent concentrisch en uitgebalanceerd. Ze creëren een soepele, uniforme verbinding.

Spiebanen creëren door het verwijderen van materiaal een onbalans. Dit kan aanzienlijke trillingen veroorzaken bij hoge snelheden. Splines bieden een betere balans dan spiebanen, maar zijn niet zo perfect als een perspassing.

Spanningsconcentratie en speling

Een belangrijk nadeel van spiebanen is spanningsconcentratie. De scherpe hoeken van de sleuf kunnen onder belasting breekpunten worden. Perspassingen verdelen de belasting gelijkmatig over de hele omtrek. Dit minimaliseert de spanningspunten. Ze introduceren echter hoepelspanning17 in de naaf, wat een zorgvuldig ontwerp vereist.

Speling is een andere factor. Na verloop van tijd kunnen spiebanen en splines slijten, waardoor speling ontstaat. Dit is onaanvaardbaar bij precisiebesturing. Een goed uitgevoerde perspassing heeft geen speling.

Bij PTSMAKE begeleiden we klanten dagelijks bij deze keuzes. We merken dat voor robots met hoge precisie en hoge snelheid perspassingen vaak superieur zijn.

| Criterium | Druk op pasvorm | Sleutelgat | Spline |

|---|---|---|---|

| Snelle balans | Uitstekend | Slecht | Goed |

| Stressconcentratie | Laag (verspreid) | Hoog (op hoeken) | Matig |

| Tegenreactie | Nul | Geneigd om te ontwikkelen | Minimaal (in het begin) |

Elk verbindingstype biedt unieke technische uitdagingen. Perspassingen bieden een superieure balans en geen speling, ideaal voor precisietaken. Spiebanen zijn eenvoudig en goedkoop, terwijl splines de hoogste koppeloverdracht bieden. De uiteindelijke keuze hangt volledig af van de specifieke eisen van uw toepassing.

Hoe ontwerp je een perspassing die herhaaldelijk gedemonteerd en opnieuw gemonteerd moet worden?

Een perspassing ontwerpen voor herhaald gebruik is een unieke uitdaging. Standaard perspassingen verslechteren vaak bij elke cyclus. Dit leidt tot verlies van houdkracht.

De grootste vijanden zijn oppervlakteslijtage en materiaalmoeheid. Daar moet je vanaf het begin rekening mee houden.

Belangrijkste ontwerpaanpassingen

Om een lange levensduur te garanderen, richten we ons op een paar belangrijke gebieden. Lichtere interferentie is cruciaal. We specificeren ook hardere materialen. Deze veranderingen voorkomen snelle degradatie. Een goede berekening van de perspassing is hier essentieel.

| Functie | Standaard perspassing | Herbruikbare perspassing |

|---|---|---|

| Interferentie | Hoger | Lichter |

| Materialen | Standaard hardheid | Geharde oppervlakken |

| Smering | Optioneel | Vaak aanbevolen |

| Montage | Kracht | Kracht / Hydraulisch |

Deze aanpak helpt de integriteit van het gewricht gedurende vele cycli te behouden.

Slijtage en vermoeidheid beperken

Wanneer onderdelen vaak samengedrukt en uit elkaar getrokken worden, krijgen de oppervlakken het te verduren. Deze constante spanning veroorzaakt microscopische schade die zich na verloop van tijd opstapelt. Dit is een veelvoorkomend probleem dat we aanpakken in onze projecten bij PTSMAKE.

Slijtage van het oppervlak begrijpen

Bij elke montage- en demontagecyclus wordt er materiaal van de parallelle oppervlakken geschraapt. Deze slijtage verkleint de effectieve diameter van de onderdelen. Als gevolg hiervan neemt de interferentie en de houdkracht af bij elk gebruik. Dit kan leiden tot een fenomeen dat bekend staat als frettende corrosie18 als er microbewegingen optreden.

De rol van materiaalmoeheid

De herhaalde spanning van de assemblage kan er ook toe leiden dat het materiaal zelf vermoeit. Het buitenste gedeelte (naaf) wordt uitgerekt en het binnenste gedeelte (as) wordt samengedrukt. Het cyclisch uitoefenen van deze spanning kan leiden tot scheuren, vooral in gebieden met hoge spanning.

Praktische oplossingen voor herbruikbaarheid

Om deze problemen te bestrijden, implementeren we specifieke ontwerpstrategieën.

Storing door aanstekers

Een lichtere interferentie vermindert de spanning op de materialen. Het minimaliseert ook het schrapen tijdens de montage. Deze eenvoudige verandering verlengt de levensduur van de verbinding aanzienlijk.

Geharde materialen en oppervlaktebehandelingen

Het gebruik van materialen met een hoge hardheid is cruciaal. Hardere oppervlakken zijn veel beter bestand tegen slijtage.

| Materiaal/Behandeling | Voordeel |

|---|---|

| Gehard staal | Bestand tegen schuren en vervorming. |

| Nitreren | Creëert een zeer hard oppervlak. |

| Inductieharding | Lokaliseert hardheid naar specifieke gebieden. |

Geavanceerde assemblagemethoden

Voor zeer nauwkeurige toepassingen gebruiken we soms hydraulisch ondersteund gereedschap. Deze gereedschappen zetten de naaf iets uit, waardoor de as met minimale kracht kan worden ingebracht. Dit elimineert slijtage gerelateerd aan de assemblage bijna volledig.

Het ontwerpen van een herbruikbare perspassing vereist zorgvuldige overweging van slijtage, vermoeidheid en assemblagemethoden. Lichtere interferentie, geharde materialen en doordachte assemblagetechnieken zijn essentieel voor het creëren van een duurzame verbinding die lang meegaat.

Wanneer besluit je dat een perspassing de verkeerde technische oplossing is?

Een perspassing is een krachtig hulpmiddel, maar het is geen universele oplossing. De grenzen ervan kennen is de sleutel tot robuuste engineering. Je moet herkennen wanneer een andere methode beter is.

Dit betekent dat we verder moeten kijken dan een eenvoudige berekening op basis van perspassing. We moeten het hele systeem in ogenschouw nemen.

Scenario's die om voorzichtigheid vragen

Houd rekening met deze rode vlaggen. Ze geven vaak aan dat een perspassing de verkeerde keuze is voor uw toepassing. Ze negeren kan leiden tot mislukking.

| Scenario met hoog risico | Primaire zorg |

|---|---|

| Extreme thermische cycli | Verlies van Interferentiepasvorm |

| Zeer hoge schokbelastingen | Plotselinge slip van onderdelen |

| Broze materialen | Breuk tijdens montage |

| Nauwkeurige hoekuitlijning | Rotatie-instabiliteit |

Het herkennen van deze grenzen voorkomt kostbare ontwerpfouten.

De technologische grenzen bepalen

In mijn ervaring bij PTSMAKE hebben we gezien waar perspassingen uitblinken en waar ze falen. De grens wordt vaak bepaald door de bedrijfsomgeving en de materiaaleigenschappen. Laten we de specifieke beperkingen eens bekijken.

Extreme thermische cycli

Wanneer componenten grote temperatuurschommelingen ondergaan, zetten materialen uit en krimpen ze in. Als de as en naaf verschillende thermische uitzettingscoëfficiënten hebben, kan je zorgvuldig berekende interferentie verdwijnen. Een stalen as in een aluminium naaf is een klassiek voorbeeld. Bij hoge temperaturen zet het aluminium meer uit, waardoor de verbinding losser wordt.

Nauwkeurige hoekuitlijning nodig

Een standaard perspassing berust alleen op wrijving. Het kan geen precieze rotatieoriëntatie tussen twee onderdelen garanderen. Als uw onderdelen een specifieke hoek ten opzichte van elkaar moeten aanhouden, is een perspassing een slechte keuze zonder een secundaire voorziening zoals een spiebaan, spline of pin.

Zeer hoge schok- of trillingsbelastingen

Statische wrijving houdt een perspassing bij elkaar. Een plotselinge, hoge schokbelasting kan deze wrijving echter tijdelijk overwinnen. Hierdoor kunnen de onderdelen wegglijden of zelfs helemaal uit elkaar vallen. De betrouwbaarheid van de assemblage onder impact wordt onvoorspelbaar.

Breukgevoelige materialen

Sommige materialen, zoals keramiek, gehard gereedschapsstaal of gietijzer, zijn erg sterk maar bros. Door de hoge trekspanningen die ontstaan tijdens een perspassing kunnen ze gemakkelijk barsten. Dit leidt tot een catastrofale brosse breuk19 tijdens de assemblage of later tijdens het gebruik.

Perspassingen zijn ongeschikt voor extreme thermische cycli, hoge schokbelastingen of wanneer een precieze hoekuitlijning essentieel is. Als ze gebruikt worden met brosse materialen bestaat ook het risico op catastrofale breuk, waardoor alternatieve verbindingsmethoden nodig zijn in deze veeleisende scenario's.

Master Press Fit-berekening met de expertise van PTSMAKE

Klaar om foutloze perspassingberekeningen en superieure precisiecomponenten te bereiken? Neem contact op met PTSMAKE nu voor een snelle, gedetailleerde offerte-zorg ervoor dat uw volgende CNC verspanen of spuitgieten project voldoet aan de hoogste normen. Werk met ons samen voor betrouwbaarheid, kwaliteit en ongeëvenaarde technische ondersteuning van prototype tot productie!

Ontdek hoe deze druk wordt berekend om ervoor te zorgen dat je assemblage sterk, duurzaam en betrouwbaar is voor de beoogde toepassing. ↩

Begrijp hoe materialen zich gedragen onder spanning om uw ontwerpkeuzes en assemblageprestaties te verbeteren. ↩

Ontdek hoe het vermogen van een materiaal om te vervormen en terug te keren naar vorm de sterkte van een assemblage en de faalpunten beïnvloedt. ↩

Leer hoe deze kritische stress je ontwerp en materiaalkeuzes beïnvloedt voor een duurzame assemblage. ↩

Begrijpen hoe individuele onderdeeltoleranties zich opstapelen in een uiteindelijke assemblage. ↩

Leer meer over hoe materialen permanent van vorm veranderen onder belasting. ↩

Begrijp hoe deze lijmslijtage ontstaat en hoe je dit tijdens de assemblage kunt beperken. ↩

Begrijp dit sleutelbegrip om het ISO-passysteem onder de knie te krijgen en je ontwerpen te verbeteren. ↩

Leer hoe dit fenomeen interne spanning veroorzaakt die de integriteit van je assemblage in gevaar kan brengen. ↩

Leer hoe deze omtrekspanning de structurele integriteit en het ontwerp van drukvaten en pijpen beïnvloedt. ↩

Verken dit concept om de interfacedruk in perspassingen beter te begrijpen. ↩

Leer hoe materiaaleigenschappen de sterkte en betrouwbaarheid van uw conische perspassingontwerpen beïnvloeden. ↩

Leer hoe statische wrijving van invloed is op de initiële kracht die nodig is bij het berekenen van de perspassing. ↩

Leer meer over hoe verschillende materialen uitzetten bij warmte, een kritieke factor voor het succes van je ontwerp. ↩

Leer hoe dit criterium materiaalbreuk onder complexe belasting voorspelt voor veiligere ontwerpen. ↩

Begrijp hoe interne krachten uw assemblage beïnvloeden om materiaalbreuk te voorkomen en betrouwbaarheid op lange termijn te garanderen. ↩

Begrijp hoe deze omtrekspanning de integriteit van uw ontwerp en de materiaalkeuze beïnvloedt. ↩

Lees meer over hoe dit soort slijtage de integriteit van uw assemblage in gevaar kan brengen. ↩

Begrijp deze faalwijze om onverwachte scheuren te voorkomen en de integriteit van uw assemblages te waarborgen. ↩