Spuitgieten onder hoge druk klinkt eenvoudig totdat u te maken krijgt met echte productie-uitdagingen. U hebt te maken met complexe defecten, onvoorspelbare cyclustijden en kwaliteitsproblemen die duizenden kosten aan uitval en vertragingen.

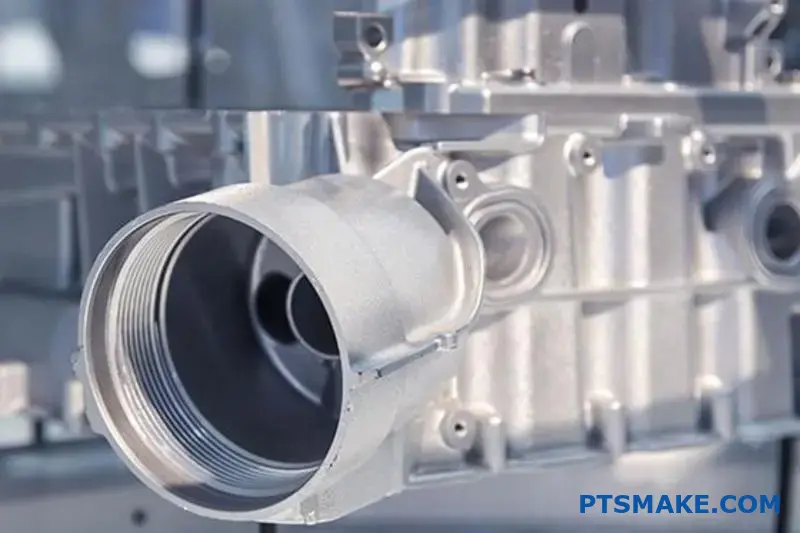

Spuitgieten onder hoge druk is een metaalvormproces waarbij gesmolten metaal onder extreme druk (meestal 1500-30.000 psi) in stalen matrijzen wordt gespoten, waardoor nauwkeurige, bijna netvormige onderdelen ontstaan met een uitstekende oppervlakteafwerking en maatnauwkeurigheid.

Ik heb gewerkt met fabrikanten die dagelijks met dezelfde problemen worstelen. Deze gids bevat de praktische kennis die u nodig hebt om problemen op te lossen, processen te optimaliseren en gegevensgestuurde beslissingen te nemen die uw productieresultaten verbeteren.

Wat is het kernprincipe van hogedrukgieten?

Het kernprincipe zit al in de naam: hoge druk. Het gaat niet alleen om het vullen van een mal. Het gaat om het injecteren van gesmolten metaal met immense kracht en snelheid.

Deze fundamentele actie onderscheidt het van alle andere gietmethodes. Het is het verschil tussen gieten en schieten.

De kracht van druk

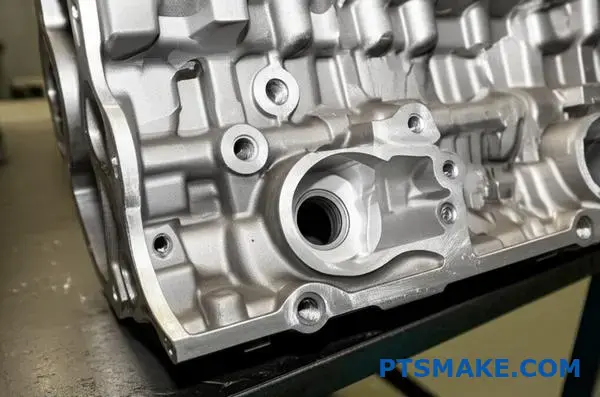

Onder hoge druk wordt het metaal in elk klein detail van de matrijsholte geperst. Dit zorgt ervoor dat het uiteindelijke onderdeel ongelooflijk nauwkeurig overeenkomt met het ontwerp, waardoor een "netvormig" onderdeel ontstaat.

Snelheid en structuur

De snelle injectie leidt ook tot snelle afkoeling. Hierdoor ontstaat een fijnkorrelige microstructuur in het materiaal, wat de sterkte en duurzaamheid aanzienlijk verbetert.

| Functie | Spuitgieten onder hoge druk | Andere methoden |

|---|---|---|

| Injectiesnelheid | Extreem hoog | Laag tot gemiddeld |

| Druk | 10-200 MPa | Zwaartekracht / Laag |

| Definitieve vorm | Netvorm | Dichtbij nettovorm |

| Korrelstructuur | Fijn en dicht | Grover |

Het proces uitpakken

De bepalende factor is de snelheid waarmee het gesmolten metaal de matrijs ingaat. We hebben het over snelheden die de 100 meter per seconde kunnen overschrijden. Deze snelheid, in combinatie met de intense druk, is cruciaal.

Zie het als volgt. Gieten met zwaartekracht is als voorzichtig water in een glas gieten. Gieten onder hoge druk is als het gebruik van een brandslang om datzelfde glas in een fractie van een seconde te vullen. De turbulentie wordt gecontroleerd om een volledige vulling te garanderen.

Waarom dit van belang is

Dit proces minimaliseert defecten. De hoge druk perst het metaal samen, waardoor porositeit drastisch wordt verminderd. Lucht heeft geen tijd of ruimte om ingesloten te raken. Dit resulteert in een solide, dicht en betrouwbaar onderdeel.

In ons werk bij PTSMAKE hebben we gezien hoe dit een directe invloed heeft op de prestaties in kritieke toepassingen. Het gaat niet alleen om het maken van een vorm; het gaat om het ontwikkelen van een superieure materiaalstructuur van binnenuit. De snelle Stollingssnelheid1 is de sleutel om dit te bereiken.

Gietdrukken vergelijken

| Gietmethode | Typisch drukbereik | Primaire toepassing |

|---|---|---|

| Hoge druk | 10 - 200 MPa | Complexe, dunwandige onderdelen |

| Lage druk | 0,02 - 0,1 MPa | Symmetrische onderdelen (bijv. wielen) |

| Zwaartekracht Gieten | Atmosferisch | Eenvoudige, grote onderdelen |

Deze vergelijking laat zien waarom hogedrukgieten de keuze is voor complexe en nauwkeurige componenten.

Het kernprincipe van hogedrukgieten is het gebruik van extreme snelheid en kracht. Deze methode injecteert gesmolten metaal om sterke, nauwkeurige, netvormige onderdelen met een fijne korrelstructuur te maken. Het verschilt fundamenteel van langzamere, lagedruk gietmethoden.

Wat definieert in wezen een ‘goed’ hogedrukgietproduct?

Bij een goed hogedrukgietwerk gaat het niet alleen om het uiterlijk. Het wordt fundamenteel gedefinieerd door een drietal belangrijke eigenschappen. Het bereiken van uitmuntendheid op deze gebieden is de ware maatstaf voor kwaliteit.

De pijlers van een kwaliteitsgieting

Dimensionale nauwkeurigheid

Dit betekent dat het onderdeel zijn uiteindelijke "nettovorm" direct uit de matrijs haalt. Er is minimale tot geen nabewerking nodig. Dit bespaart tijd en kosten.

Mechanische integriteit

Dit gaat over wat er in zit. Een goed gietstuk heeft een lage porositeit. Dit zorgt ervoor dat het onderdeel sterk en betrouwbaar is onder stress.

Afwerking oppervlak

Een glad en consistent oppervlak is cruciaal. Het is belangrijk voor de esthetiek en voor onderdelen die moeten worden afgedicht of gecoat.

Deze kwaliteiten ontstaan niet toevallig. Ze zijn het directe resultaat van het beheersen van de kernprincipes van het proces.

| Attribuut | Waarom het belangrijk is |

|---|---|

| Dimensionale nauwkeurigheid | Vermindert de kosten voor nabewerking en zorgt voor een goede assemblage. |

| Mechanische integriteit | Garandeert de sterkte, duurzaamheid en gebruiksveiligheid van onderdelen. |

| Afwerking oppervlak | Verbetert het uiterlijk en de functionele prestaties. |

Het bereiken van deze eigenschappen is een delicate evenwichtsoefening. Het komt allemaal neer op het nauwkeurig regelen van druk, temperatuur en de snelheid van het gesmolten metaal. Zie ze als de drie hendels die we overhalen om het perfecte resultaat te krijgen. Als er één niet goed werkt, kan het hele onderdeel beschadigd raken.

De controledriehoek: Druk, temperatuur en snelheid

Injectiesnelheid en -druk beheersen

De snelheid waarmee we het metaal injecteren is cruciaal. Te langzaam en het metaal kan stollen voordat het de holte vult, wat defecten veroorzaakt. Als we te snel injecteren, lopen we het risico dat we lucht insluiten, waardoor gasporositeit ontstaat. De laatste drukfase verdicht het metaal en minimaliseert krimp.

De rol van temperatuur

We moeten zowel de temperatuur van het gesmolten metaal als die van de mal beheersen. De juiste temperaturen zorgen ervoor dat de legering soepel in elk detail van de mal vloeit. Onjuiste beheersing kan leiden tot spanning, scheuren of broosheid. intermetallische verbindingen2 die het uiteindelijke onderdeel verzwakken. Dit is een veel voorkomend faalpunt.

In onze projecten bij PTSMAKE zien we vaak hoe een kleine afwijking in deze parameters tot grote kwaliteitsproblemen leidt. Het is een spel van precisie.

| Variabele onbalans | Mogelijk gietfout |

|---|---|

| Te hoge injectiesnelheid | Gasdoorlaatbaarheid, knipperen |

| Lage metaal/vormtemperatuur | Koude sluitingen, mislopen |

| Onvoldoende einddruk | Krimp Porositeit, Putten |

In wezen wordt een superieur gietstuk gedefinieerd door zijn nauwkeurigheid, interne degelijkheid en oppervlaktekwaliteit. Deze resultaten zijn niet toevallig; ze komen rechtstreeks voort uit de deskundige controle van injectiedruk, temperatuur en snelheid tijdens het hele proces van hogedrukgieten.

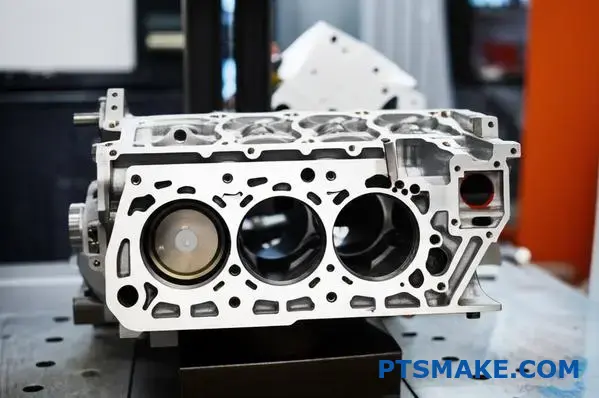

Wat zijn de belangrijkste stadia van een volledige HPDC-cyclus?

Het hogedrukgietproces is een precieze opeenvolging. Elke stap bouwt direct voort op de vorige. Een stap overslaan of overhaasten kan de hele batch in gevaar brengen.

Zie het als een goed gechoreografeerde dans. Het begint met het voorbereiden van het materiaal en de mal.

De eerste stappen: Voorbereiding is de sleutel

Eerst smelten we de ruwe metaallegering. Het wordt verhit tot het een specifieke gesmolten toestand heeft bereikt. Dan wordt het vloeibare metaal overgebracht naar de machine.

Tegelijkertijd wordt de matrijsmal voorbereid. Er wordt een smeermiddel op de matrijsoppervlakken gespoten. Dit helpt de temperatuur te regelen en zorgt ervoor dat het uiteindelijke onderdeel gemakkelijk loslaat.

| Stadium | Doel |

|---|---|

| Smelten en overbrengen | Bereid de metaallegering voor op injectie. |

| Matrijsvoorbereiding | Koel, smeer en reinig de mal. |

De kerncyclus: Van vloeibaar naar vast

Zodra de matrijs is gesloten, begint de injectiefase. Het gesmolten metaal wordt onder enorme druk in de matrijsholte geperst. Dit gebeurt in twee fases: een langzaam schot om de "shotmof" te vullen, gevolgd door een plunjer met hoge snelheid. Deze snelheid is cruciaal voor het maken van gedetailleerde, dunwandige onderdelen.

Het metaal koelt dan af en stolt in de matrijs. Het beheersen van dit koelproces is essentieel. Slecht temperatuurbeheer kan interne defecten introduceren zoals porositeit3, die de uiteindelijke component verzwakt. Bij PTSMAKE, richten we ons sterk op thermisch beheer om deel integriteit te waarborgen.

Na het stollen gaat de matrijs open en duwen uitwerppennen het gietstuk naar buiten. Het onderdeel kan dan worden afgekoeld in een vloeistofbad. Deze snelle afkoeling vergrendelt de gewenste mechanische eigenschappen.

Het onderdeel afwerken

Het laatste stadium is het trimmen. Overtollig materiaal, zoals de runners, gates en eventuele uitlopers, wordt van het gietstuk verwijderd. Dit kan met een trimmatrijs of andere mechanische methoden. Nu is het onderdeel compleet.

| Stadium | Doel |

|---|---|

| Injectie | Vul de matrijsholte met gesmolten metaal. |

| Koeling | Laat het metaal stollen in de vorm van het onderdeel. |

| Uitwerping | Haal het gestolde gietstuk uit de mal. |

| Doven | Koel het onderdeel snel af om de eigenschappen te verbeteren. |

| Trimmen | Verwijder overtollig materiaal van het uiteindelijke onderdeel. |

Van het smelten van ruw metaal tot het trimmen van het uiteindelijke onderdeel, elke fase in de HPDC-cyclus is van vitaal belang. Nauwkeurige controle tijdens deze opeenvolging zorgt ervoor dat het uiteindelijke onderdeel voldoet aan alle specificaties voor sterkte, afwerking en maatnauwkeurigheid.

Wat zijn de gebruikelijke families van spuitgietlegeringen?

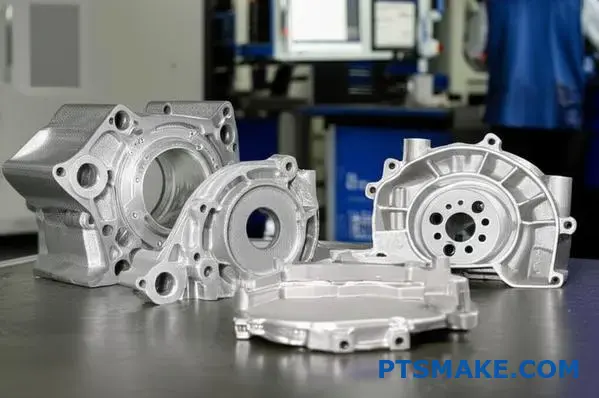

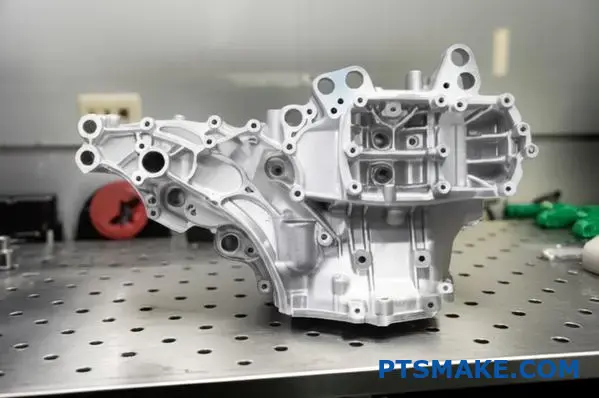

Bij hogedrukgieten is de keuze van de legering cruciaal. Deze bepaalt de uiteindelijke eigenschappen van het onderdeel. De drie belangrijkste families zijn Aluminium, Zink en Magnesium. Elk biedt een unieke mix van eigenschappen.

Dit maakt ze geschikt voor verschillende toepassingen. Bij PTSMAKE begeleiden we klanten naar de best passende oplossing. Laten we eens kijken naar hun belangrijkste kenmerken.

| Lichtmetalen familie | Belangrijkste kenmerken | Algemeen gebruik |

|---|---|---|

| Aluminium | Lichtgewicht en sterk | Auto-onderdelen |

| Zink | Hoge rekbaarheid & afwerking | Hardware, Elektronica |

| Magnesium | Ultralichtgewicht | Ruimtevaart, Portables |

Deze tabel geeft een snel overzicht. We kunnen ze nu in meer detail bekijken om hun praktische toepassingen te begrijpen.

Aluminiumlegeringen

Aluminium is het werkpaard van het spuitgieten. Het biedt een uitstekende combinatie van sterkte en een laag gewicht. De corrosiebestendigheid is ook vrij goed voor veel omgevingen, waardoor het veelzijdig is.

Essentiële eigenschappen

De meest voorkomende is A380. De giettemperatuur ligt rond de 660°C. Deze hoge temperatuur beïnvloedt de standtijd. Inzicht in de legering eutectisch punt4 is cruciaal voor het controleren van de stolling en de uiteindelijke korrelstructuur voor optimale prestaties van het onderdeel.

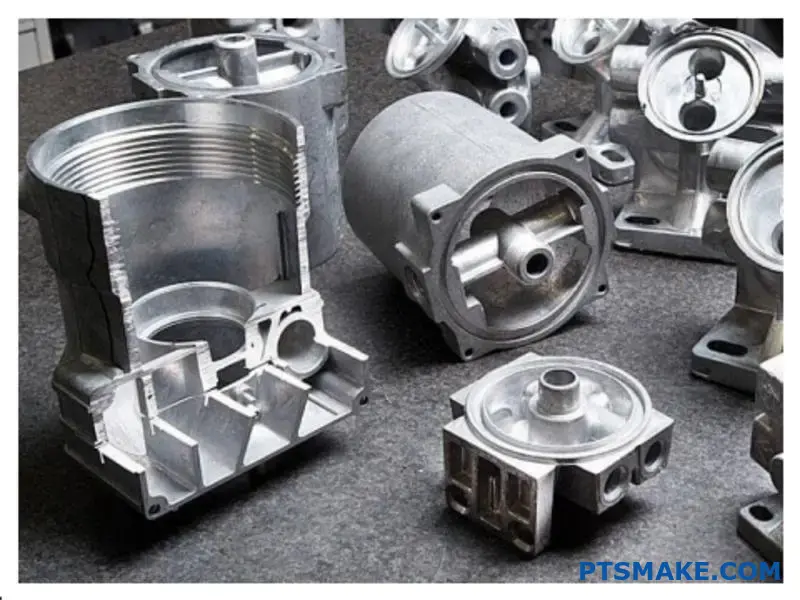

Zinklegeringen

Zinklegeringen, zoals ZAMAK 3, staan bekend om hun vloeibaarheid. Dit maakt dunne wanden en ingewikkelde details mogelijk. Ze gieten bij lagere temperaturen, rond 420°C, wat een belangrijk voordeel is.

Sterke en zwakke punten

Deze lagere temperatuur betekent een langere levensduur van de matrijs, een kostenvoordeel dat we vaak bespreken met klanten bij PTSMAKE. Zink heeft een uitstekende sterkte, maar is zwaarder dan aluminium. De corrosiebestendigheid is matig zonder nabewerking.

Magnesium legeringen

Magnesium is het lichtste structurele metaal dat beschikbaar is voor spuitgieten. De verhouding sterkte/gewicht is uitstekend. Het is perfect voor toepassingen waar elke gram telt, zoals in de ruimtevaart of hoogwaardige elektronica.

Overwegingen bij het gieten

De giettemperatuur is vergelijkbaar met die van aluminium. Magnesium vereist echter een speciale behandeling vanwege de reactiviteit. De juiste veiligheidsprotocollen voor het gieten van magnesium onder hoge druk zijn onmisbaar in onze fabrieken.

| Kenmerk | Aluminium (A380) | Zink (ZAMAK 3) | Magnesium (AZ91D) |

|---|---|---|---|

| Het gieten Temp (°C) | ~660 | ~420 | ~650 |

| Sterkte/gewicht | Uitstekend | Goed | Superieur |

| Corrosiebestendigheid | Goed | Matig | Redelijk (moet gecoat worden) |

Het kiezen van de juiste legering is een kwestie van afwegen. Aluminium biedt balans, zink zorgt voor detail en afwerking, terwijl magnesium ultieme lichtgewicht prestaties levert. De specifieke behoeften van je project op het gebied van sterkte, gewicht en omgeving bepalen de ideale materiaalkeuze.

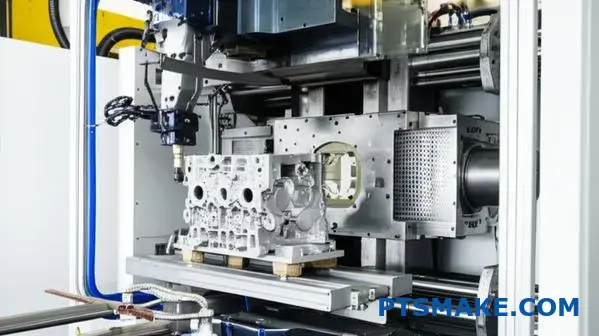

Wat zijn de typische handelingen na het gieten en wat is hun doel?

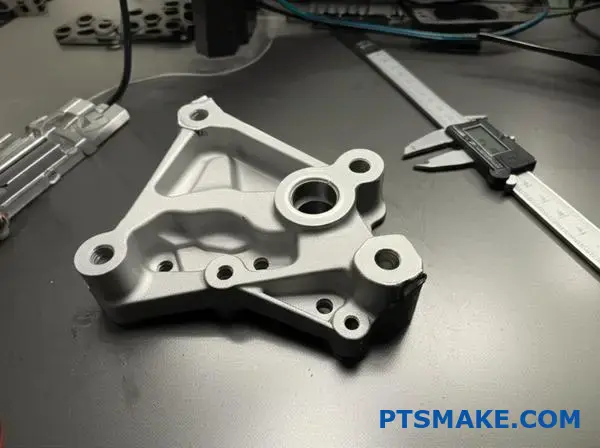

Een onbewerkt gietstuk is zelden het eindproduct. Bewerkingen na het gieten zijn essentiële stappen. Ze verfijnen het onderdeel en maken het klaar voor zijn uiteindelijke toepassing.

Deze processen zorgen ervoor dat het onderdeel voldoet aan de ontwerpspecificaties. Ze variëren van eenvoudige reiniging tot machinale bewerking met hoge precisie.

Gebruikelijke downstreamprocessen

Elke bewerking heeft een specifiek, cruciaal doel. Ze werken samen om het uiteindelijke onderdeel te maken.

| Operatie | Primair doel |

|---|---|

| Trimmen | Verwijder ongewenst overtollig materiaal |

| Schotstralen | Oppervlaktereiniging en -voorbereiding |

| Bewerking | Kritieke, nauwe toleranties bereiken |

| Afwerking | Bescherming toevoegen en esthetiek verbeteren |

Waarom elke stap niet-onderhandelbaar is

Processen na het gieten zijn geen optionele extra's. Ze maken integraal deel uit van de productie van een betrouwbaar onderdeel. Een stap overslaan kan de integriteit en functie van het onderdeel in gevaar brengen.

Van ruw naar klaar: Trimmen en Stralen

Trimmen is de eerste stap. Het verwijdert overtollig materiaal zoals uitlopers, runners en poorten die overblijven na het gietproces. Dit is cruciaal voor een goede pasvorm en veiligheid.

Daarna volgt het kogelstralen. Hierbij wordt een straalmiddel gebruikt om het oppervlak van het onderdeel te reinigen. Dit verwijdert eventuele aanslag of oxiden. Het creëert ook een uniforme textuur die een ideale basis vormt voor verven of coaten.

De stap naar precisie: CNC-bewerking

Dit is waar wij bij PTSMAKE vaak aanzienlijke waarde toevoegen. Terwijl een proces als hoge druk spuitgieten zeer nauwkeurig is, zijn bewerkingen nodig voor elementen met de krapste toleranties.

Dit omvat gaten met schroefdraad, paringoppervlakken en O-ringgroeven. Machinale bewerking zorgt ervoor dat deze kritieke onderdelen perfect gedimensioneerd zijn. Het kan soms het volgende onthullen porositeit onder de grond5, wat essentieel is om te identificeren voor onderdelen met hoge prestaties.

De laatste afwerking: Afwerking

Afwerking is de laatste fase. Het beschermt het onderdeel en zorgt voor het gewenste uiterlijk. De keuze hangt af van de toepassingsomgeving en de esthetische vereisten.

| Type afwerking | Belangrijkste voordeel | Typische toepassing |

|---|---|---|

| Poedercoating | Hoge duurzaamheid, kleurkeuze | Auto-onderdelen, behuizingen |

| Schilderen | Veelzijdige esthetiek, lage kosten | Consumentenelektronica |

| Anodiseren | Corrosie- en slijtagebestendigheid | Ruimtevaart, medische apparatuur |

Nabewerkingen na het gieten transformeren een ruw gietstuk in een afgewerkt, functioneel onderdeel. Deze essentiële stappen, van bijsnijden en stralen tot precisiebewerking en de uiteindelijke coating, zorgen ervoor dat het onderdeel voldoet aan alle specificaties voor prestaties, pasvorm en uiterlijk.

Hoe zoek je systematisch naar poreusheid in een gietstuk?

Wanneer poreusheid verschijnt, moet u niet gissen. Een systematische aanpak is cruciaal. De eerste stap is altijd identificatie. Is het gas of krimpporeusheid? Deze eerste diagnose dicteert uw hele probleemoplossingspad, waardoor u tijd en middelen bespaart.

Dit eenvoudige onderscheid helpt je te focussen. Je kunt de mogelijke oorzaken onmiddellijk beperken. Het voorkomt dat je de verkeerde parameters aanpast.

Een logisch stroomschema begint met deze vraag.

| Type poreusheid | Sleutelvraag | Volgende stap |

|---|---|---|

| Gas | Zijn de poriën glad en bolvormig? | Gasbronnen onderzoeken |

| Krimp | Zijn de poriën gekarteld en hoekig? | Verharding en voeding analyseren |

Zodra je het type hebt geïdentificeerd, kun je een logisch pad volgen naar de hoofdoorzaak. Deze gestructureerde methode is essentieel, vooral bij complexe processen zoals hogedrukgieten. Laten we de twee hoofdtakken van ons stroomschema voor probleemoplossing eens uit elkaar halen.

Problemen met gasporeusheid oplossen

Gasporositeit ontstaat door ingesloten lucht of gas dat vrijkomt uit het gesmolten metaal. De sleutel is om uit te zoeken waar het gas vandaan komt en waarom het niet ontsnapt. Je onderzoek moet zich richten op stroming en ontluchting.

| Mogelijke oorzaak | Corrigerende maatregelen |

|---|---|

| Onvoldoende ventilatie | Voeg ventilatieopeningen toe of vergroot ze; zorg dat de ventilatieopeningen schoon zijn. |

| Hoge turbulentie | Pas de poortsnelheid aan om laminaire stroming te bevorderen. |

| Te veel smeermiddel | Optimaliseer de spuitcyclus en de hoeveelheid; gebruik een hoogwaardig lossingsmiddel. |

| Vocht in metaal/lood | Zorg ervoor dat het laadmateriaal droog is en verwarm de gietpannen goed voor. |

Problemen met krimpporositeit oplossen

Krimp porositeit is een volumetekort. Het ontstaat wanneer vloeibaar metaal een sectie die aan het stollen is niet kan voeden. Dit komt vaak voor in dikkere secties of gebieden die geïsoleerd zijn van de gate. De juiste druk en thermisch beheer zijn van vitaal belang. Dit verhindert een goede toevoer terwijl het metaal stolt, wat vaak leidt tot dendritisch6 leegtes.

| Mogelijke oorzaak | Corrigerende maatregelen |

|---|---|

| Lage intensiveringsdruk | Verhoog de einddruk om het gietstuk te voeden. |

| Onvoldoende voeding | Herontwerp loopwagen en poort om dikke secties als laatste door te voeren. |

| Onderdeelgeometrie (hotspots) | Pas het ontwerp van het onderdeel aan om een uniforme wanddikte te verkrijgen. |

| Onjuiste koeling | Voeg koelleidingen toe in de buurt van hete plekken of pas de cyclustijd aan. |

Dit stroomschema vereenvoudigt het oplossen van problemen. Door eerst het type porositeit te identificeren, kunt u mogelijke oorzaken systematisch aanpakken. Deze gerichte aanpak bespaart tijd en vermindert uitval, wat elke keer weer leidt tot consistente onderdelen van hoge kwaliteit.

Hoe kun je de cyclustijd verkorten zonder de kwaliteit van de onderdelen op te offeren?

Een evenwichtige aanpak is hier cruciaal. Cyclustijd verkorten is niet één wondermiddel. Het vereist een analyse van het hele proces.

We moeten elke stap zorgvuldig bekijken. Het doel is verbetering zonder compromissen.

Een veelzijdige optimalisatiestrategie

We richten ons op een aantal belangrijke gebieden. Deze omvatten spuittijd en koelefficiëntie. We optimaliseren ook robotautomatiseringspaden.

Belangrijke gebieden voor verbetering

Elk gebied biedt een aanzienlijke tijdsbesparing. Maar we zorgen er altijd voor dat kwaliteit de topprioriteit blijft. Dat is ons uitgangspunt bij PTSMAKE.

| Procesfase | Potentiële tijdsbesparing |

|---|---|

| Optimalisatie matrijzennevel | 1-3 seconden |

| Verbeterde matrijskoeling | 2-5 seconden |

| Robotic Path Tuning | 1-2 seconden |

De kritische afwegingen analyseren

Elke aanpassing gaat gepaard met een afweging. Minder sproeien bespaart bijvoorbeeld tijd. Het kan echter ook de slijtage van de matrijs versnellen. Dit leidt op lange termijn tot hogere kosten. We moeten de optimale balans vinden.

Efficiëntere matrijskoeling

Sneller afkoelen is een primair doel. Het verkort direct de stollingstijd. Dit is vooral kritisch bij hogedrukgieten. We moeten het materiaal thermodynamisch evenwicht7 snel maar gelijkmatig.

In ons werk stellen we vaak conforme koelkanalen voor. Deze volgen de contouren van het onderdeel. Dit zorgt voor een snellere en gelijkmatigere warmteafvoer. Het voorkomt defecten zoals kromtrekken.

Robotautomatisering verfijnen

Robotpaden worden vaak over het hoofd gezien. Een standaardpad kan schokkerige bewegingen hebben. Wij analyseren deze paden en maken ze glad.

Als je milliseconden bespaart op elke beweging, kun je aanzienlijk veel geld besparen tijdens een productierun. Een direct, vloeiend pad is altijd sneller.

| Techniek | Traditionele methode | Geoptimaliseerde aanpak |

|---|---|---|

| Matrijs Koeling | Recht geboorde koelleidingen | Conforme koelkanalen |

| Robot pad | Punt-tot-punt lineaire bewegingen | Afgevlakte, doorlopende boogpaden |

| Spuitbus | Vaste duur spray | Variabele, gerichte toepassing |

Een succesvolle strategie integreert geoptimaliseerd spuitgieten, geavanceerde koeling en verfijnde automatisering. Deze holistische visie verkort de cyclustijd terwijl de kwaliteit van de onderdelen behouden blijft en de levensduur van de gereedschappen beschermd wordt, wat leidt tot een efficiënter en betrouwbaarder productieproces van begin tot eind.

Analyseer een geval van een terugkerend blaardefect op een gietstuk.

Een klant had onlangs te maken met een hardnekkig probleem. Na het lakken verschenen er blaasjes op het oppervlak van hun gietstuk. Dit is een klassiek productieprobleem.

De uitdaging is om de exacte oorzaak te achterhalen. Was het opgesloten gas van het gietproces? Of misschien overtollig smeermiddel? Het kan zelfs verborgen vocht zijn.

We ontwikkelden een duidelijk onderzoeksplan. Deze aanpak helpt giswerk te voorkomen. Mogelijkheden worden systematisch geëlimineerd om de echte hoofdoorzaak te vinden.

Een stap-voor-stap onderzoeksplan

Onze eerste stap is altijd een grondige visuele controle. We onderzoeken de grootte, vorm en locatie van de blaren op het onderdeel. Dit geeft ons de eerste aanwijzingen.

Vervolgens duiken we in de procesgegevens. Een kleine verandering in de parameters kan een grote impact hebben. Dit geldt vooral voor een proces als hogedrukgieten.

Herziening van procesparameters

We controleren alles, van injectiesnelheid tot matrijstemperatuur. We vergelijken de instellingen van goede batches met die van slechte. De gegevens vertellen vaak een verhaal.

Mogelijke oorzaken onderscheiden

Om het te beperken, zoeken we naar specifieke tekenen. Elke oorzaak laat een andere vingerafdruk achter. Bijvoorbeeld verborgen porositeit8 is een veel voorkomende bron van gasgerelateerde blaren die verschijnen na verwarming of verven.

Hier is een eenvoudige indeling die we bij PTSMAKE gebruiken:

| Defectenbron | Typisch blaarverschijnsel | Locatie |

|---|---|---|

| Opgesloten gas | Glad, rond, vaak glanzend van binnen | Dikkere secties of als laatste vullen |

| Probleem met smeermiddel | Onregelmatige vorm, kan resten bevatten | Bij uitwerppennen, complexe gebieden |

| Vocht | Varieert, kan klein en talrijk zijn | Kan overal op het oppervlak zijn |

Ten slotte kunnen we een defect onderdeel doorsnijden. Door het onder een microscoop te bekijken, krijgen we definitief bewijs. Dit bevestigt of er zich gaszakken net onder het oppervlak bevinden.

Dit systematische plan is de sleutel. Het gaat verder dan veronderstellingen. Door zorgvuldig te inspecteren, gegevens te analyseren en bewijs te vergelijken, kunnen we met vertrouwen de hoofdoorzaak van blaasvorming vaststellen. Dit zorgt ervoor dat de juiste oplossing wordt toegepast, waardoor herhaling in de toekomst wordt voorkomen.

Hoe maak je een analyse van de kosten van een gietopdracht?

Echte kostenreductie gaat niet over het verkleinen van de marges van leveranciers. Het gaat om het ontwikkelen van een efficiënter proces. Slimme bedrijfsprincipes moeten richting geven aan technische beslissingen.

Bij hogedrukgieten richten we ons op vier belangrijke kostenfactoren. Dit zijn de gebieden waar kleine technische veranderingen een grote financiële impact kunnen hebben.

Het verbeteren van deze drijfveren leidt tot duurzame besparingen. Het is een win-win voor zowel de klant als de fabrikant.

Laten we eens kijken naar de kerngebieden voor analyse.

| Kostendrijver | Primaire invloed |

|---|---|

| Metaalopbrengst | Materiaal Afval |

| Cyclustijd | Machine- en arbeidsefficiëntie |

| Sterven Leven | Afschrijving gereedschap |

| Energieverbruik | Overheadkosten |

Deze optimaliseren is de sleutel tot een succesvolle kostenverlagingsstrategie.

Om echt kosten te besparen, moet je in de technische details duiken. Het gaat erom het proces zelf goedkoper te maken, niet alleen om goedkopere materialen te kopen. Bij PTSMAKE werken we samen met klanten om deze gebieden te analyseren.

Metaalopbrengst optimaliseren

Een belangrijke kostenpost is het ruwe materiaal dat niet in het uiteindelijke onderdeel terechtkomt. We richten ons sterk op het ontwerp van runners en gating. Met behulp van stromingssimulatiesoftware kunnen we het materiaal in het runnersysteem vaak met 10-15% verminderen, wat een directe besparing is.

Cyclustijd verkorten

Snellere cycli betekenen een hogere productie en lagere kosten per onderdeel. We analyseren matrijskoelkanalen om een snelle, gelijkmatige koeling te garanderen. We optimaliseren ook robotextractieroutes en spuittoepassingen. Elke bespaarde seconde telt aanzienlijk op tijdens een productierun.

De levensduur van matrijzen verlengen

Gereedschap is een enorme investering. Hoe langer een matrijs meegaat, hoe lager de afgeschreven kosten per onderdeel. Een primaire oorzaak van matrijsdefecten is thermische vermoeidheid9. Een goed thermisch beheer, in combinatie met geavanceerde coatings en het juiste gereedschapsstaal, kan de levensduur van een matrijs aanzienlijk verlengen.

Uit onze analyse blijkt vaak dat een iets duurdere matrijscoating de levensduur van het gereedschap kan verdubbelen.

| Bestuurder | Technische verbetering |

|---|---|

| Metaalopbrengst | Herontwerp runner & gates; optimaliseer overloop |

| Cyclustijd | Koelcircuits verbeteren; afzuiging automatiseren |

| Sterven Leven | Geavanceerde coatings aanbrengen; warmtebehandeling verbeteren |

| Energie | Isolatie van ovens verbeteren; stationaire werking van machines optimaliseren |

Energieverbruik verlagen

Energie is een directe kostenpost. We kijken naar alles, van de efficiëntie van de oven tot het stroomverbruik van de gietmachine zelf. Moderne, goed onderhouden apparatuur verbruikt gewoon minder stroom per geproduceerd onderdeel.

Echte kostenbesparende analyse bij het gieten is een technische oefening. Door ons te richten op technische factoren zoals metaalopbrengst, cyclustijd, levensduur van de matrijs en energieverbruik, ontsluiten we echte, duurzame besparingen die veel verder gaan dan eenvoudige prijsonderhandelingen.

Ontwikkel een allesomvattende strategie om de levensduur van de matrijs te maximaliseren.

Het maken van een langetermijnplan gaat niet alleen over onderhoud. Het begint al veel eerder. Een allesomvattende strategie integreert elke fase van de levenscyclus van de matrijs.

Eerste matrijsontwerp

Een goed ontwerp is je eerste verdedigingslinie. Royale radii en vloeiende overgangen voorkomen spanningsconcentraties vanaf het begin.

Behandeling en voorbereiding

Warmtebehandeling en voorverwarming zijn cruciaal. Ze bereiden het matrijzenstaal voor op de intense productieomstandigheden.

Een succesvolle strategie brengt deze belangrijke gebieden in evenwicht:

| Strategiepijler | Belangrijkste actie | Primair doel |

|---|---|---|

| Ontwerp | Gebruik royale stralen | Verminder stresspunten |

| Warmtebehandeling | Nauwkeurige protocollen volgen | Optimale hardheid bereiken |

| Voorverwarming | Temperatuurstijging regelen | Thermische schok minimaliseren |

| Onderhoud | Regelmatige controles plannen | Catastrofaal falen voorkomen |

Een holistische levenscyclusbenadering

Een echt effectieve strategie verbindt elke fase. Alleen focussen op reactief onderhoud is een veelgemaakte fout. De basis voor een lange levensduur van de matrijs wordt gelegd tijdens de ontwerpfase. Bij PTSMAKE benadrukken we dit vanaf dag één.

Ontwerp integreren met proces

Ontwerpkeuzes hebben een directe invloed op hoe de matrijs omgaat met stress. Zo helpt een goed ontworpen koelkanaalsysteem de thermische belasting te beheren. Dit vermindert het risico op interkristalspanning10 opbouw gedurende duizenden cycli. Het optimaliseren van deze parameters is cruciaal bij hogedrukgieten.

Proactief vs. Reactief onderhoud

Een gepland onderhoudsschema is altijd beter dan wachten op een defect. Het voorkomt ongeplande stilstand en duurdere reparaties. In onze projecten hebben we gezien dat proactieve plannen de levensduur van de matrijzen aanzienlijk verlengen.

Deze vergelijking illustreert het verschil:

| Aspect | Proactief onderhoud | Reactief onderhoud |

|---|---|---|

| Timing | Geplande intervallen | Na storing |

| Kosten | Lager, voorspelbaar | Hoog, onvoorspelbaar |

| Stilstand | Gepland, minimaal | Ongepland, uitgebreid |

| Sterven Leven | Gemaximaliseerd | Aanzienlijk verminderd |

Een lasschema moet ook deel uitmaken van dit proactieve plan. Regelmatige, kleine reparaties zijn veel effectiever dan grote revisies. Deze aanpak houdt de matrijs in optimale conditie.

Een allesomvattende strategie verbindt het initiële ontwerp, precieze behandelingen, geoptimaliseerde processen en regelmatig onderhoud. Dit geïntegreerde plan is essentieel voor het maximaliseren van de operationele levensduur en de waarde van uw matrijs.

Hoe overbrug je de kloof tussen simulatie en werkelijkheid?

Simulaties bieden een krachtig uitgangspunt. Maar ze zijn niet het laatste woord. De echte magie gebeurt wanneer we het digitale model verbinden met de fysieke fabrieksvloer. Het is tweerichtingsverkeer.

Beginnen met simulatie

We gebruiken stromings- en thermische simulaties als richtlijn voor onze initiële opstelling. Dit geeft ons een sterke, gegevensgestuurde basis. Het helpt potentiële problemen te voorspellen voordat ze zich voordoen. Dit bespaart tijd en materiaalkosten.

Initiële procesparameters

| Parameter | Simulatierichtlijn | Eerste instelling machine |

|---|---|---|

| Smelttemperatuur | 680°C | 685°C |

| Schimmel Temperatuur | 220°C | 225°C |

| Injectiesnelheid | 2,5 m/s | 2,4 m/s |

| Druk | 100 MPa | 105 MPa |

Deze tabel laat zien hoe dicht onze initiële instellingen de aanbevelingen van de simulatie volgen.

De feedbacklus creëren

De eerste opzet is nog maar het begin. De cruciale volgende stap is het verfijnen van de simulatie. We gebruiken praktijkgegevens uit de eerste productieruns om het model te verbeteren. Dit iteratieve proces maakt van een goede simulatie een geweldige simulatie.

We verzamelen gegevens van elk schot. Dit omvat temperaturen, drukken en cyclustijden. We voeren ook gedetailleerde kwaliteitscontroles uit op de afgewerkte onderdelen. Deze feedback is essentieel voor nauwkeurige aanpassingen.

Deze aanpak is vooral belangrijk voor complexe taken. Bij hogedrukgieten bijvoorbeeld kunnen kleine procesvariaties grote effecten hebben. Een goed afgestemde simulatie helpt ons om deze complexiteit effectief te beheren. Ons doel is continue verbetering via deze feedbacklus.

Kalibreren met gegevens uit de echte wereld

Het bijwerken van de simulatie met productiegegevens is essentieel. Dit modelkalibrering11 maakt onze toekomstvoorspellingen ongelooflijk nauwkeurig. Het zorgt ervoor dat de digitale tweeling echt het fysieke proces weerspiegelt.

| Gegevenstype | Verzamelmethode | Simulatie Aanpassing |

|---|---|---|

| Vulpatroon | Analyse van korte schoten | Poortlocaties of debieten wijzigen |

| Vervorming van onderdelen | CMM inspectie | Temperatuur koelkanaal aanpassen |

| Poreusheid | Röntgeninspectie | Inspuitdrukprofiel verfijnen |

Uit onze tests blijkt dat dit closed-loop proces de insteltijden voor vergelijkbare onderdelen tot 30% verkort. Het bouwt een kennisbibliotheek op waarvan elk toekomstig project hier bij PTSMAKE kan profiteren.

De echte waarde van simulatie wordt gerealiseerd als het deel uitmaakt van een feedbacklus. We gebruiken de simulatie als leidraad voor onze initiële opstelling en verfijnen deze vervolgens met productiegegevens uit de echte wereld. Deze methode zorgt voor continue verbetering en voorspelbaarheid.

Een kwaliteitsprobleem met meerdere mogelijke hoofdoorzaken diagnosticeren.

Omgaan met intermitterende flash en dimensionale instabiliteit is een van de moeilijkste uitdagingen. Het probleem verschijnt en verdwijnt weer. Dit maakt snelle oplossingen bijna onmogelijk.

Giswerk verspilt tijd en geld. Een systematische aanpak is essentieel. We gebruiken een diagnostische boom, zoals een Ishikawa (of Fishbone) diagram, om elke mogelijkheid in kaart te brengen. Deze methode maakt van een complex, dubbelzinnig probleem een gestructureerd onderzoek, waarbij geen middel onbeproefd wordt gelaten.

| Probleemgebied | Sleutelvraag |

|---|---|

| Machine | Is de apparatuur consistent? |

| Matrijs (Gereedschap) | Is de integriteit van de schimmel aangetast? |

| Proces | Zijn de bedrijfsparameters stabiel? |

| Materiaal | Is de grondstof consistent? |

Een Fishbone-diagram helpt ons om mogelijke oorzaken te visualiseren. We categoriseren ze om het probleem methodisch aan te pakken. Deze duidelijkheid is cruciaal wanneer meerdere factoren de boosdoener kunnen zijn. Bij PTSMAKE beginnen we met het in kaart brengen van de primaire "botten" van het diagram.

De Machinefactor

Eerst kijken we naar de apparatuur zelf. Inconsistente machineprestaties zijn een veel voorkomende bron van intermitterende problemen.

Instabiliteit klemkracht

Schommelt de klemkracht tijdens een run? Een drukdaling, al is het maar even, kan leiden tot vorming van een flash. We controleren de hydraulische druk en mechanische knevels op variaties.

Parallellisme van de platen

Als de platen niet perfect parallel zijn, zal de klemkracht ongelijkmatig over het matrijsvlak verdeeld zijn. Dit kan ook leiden tot uitvloeiing en dimensionale problemen.

De matrijs (Tooling) factor

Vervolgens inspecteren we de matrijs. Zelfs de meest robuuste gereedschappen ondervinden na verloop van tijd slijtage, waardoor subtiele defecten kunnen ontstaan.

| Matrijscomponent | Mogelijk probleem | Gevolg |

|---|---|---|

| Scheidingslijn | Slijtage of schade | Flash |

| Ventilatieopeningen | Verstopt of te klein | Opgesloten gas, korte schoten |

| Kernpennen/schuifjes | Scheefstand | Dimensionale instabiliteit |

De procesfactor

Procesparameters zijn de meest dynamische variabelen. Een kleine afwijking kan een grote impact hebben, vooral bij gevoelige processen zoals hogedrukgieten. We analyseren de shot-to-shot gegevens om inconsistenties te vinden. Het gaat om het handhaven van een stabiele Procesvenster12. Temperatuur, druk en snelheid moeten nauwkeurig worden geregeld.

Een gestructureerde diagnoseboom zet ambiguïteit om in een uitvoerbaar plan. Deze methode elimineert systematisch variabelen en leidt je team naar de echte hoofdoorzaak. Het voorkomt giswerk en zorgt ervoor dat er efficiënt een permanente oplossing wordt gevonden.

Ontwerp een project om de Overall Equipment Effectiveness (OEE) te verbeteren.

Het verbeteren van OEE kan een enorme taak lijken. De sleutel is om klein te beginnen. Laten we lean manufacturing toepassen op één gebied.

We ontwerpen een project gericht op Beschikbaarheid. Een goed startpunt is het verkorten van de insteltijden van apparatuur.

Een proefproject kiezen

Voor ons voorbeeld richten we ons op een veelvoorkomende uitdaging in de productie. Het doel is om de stilstandtijd tussen productieruns te minimaliseren.

Focus: Omschakeltijd matrijzen

Het verkorten van de omsteltijd van matrijzen is een perfect kleinschalig project. Het verhoogt direct de machinebeschikbaarheid, een kerncomponent van OEE. Succes op dit gebied levert een duidelijke winst op.

| OEE-component | Projectfocus | Verwacht resultaat |

|---|---|---|

| Beschikbaarheid | Matrijswisseltijd verkorten | Meer productie-uptime |

| Prestaties | - | (Geen doel in dit project) |

| Kwaliteit | - | (Geen doel in dit project) |

Lean-principes toepassen op HPDC

Om het wisselen van matrijzen aan te pakken, gebruiken we een lean tool genaamd SMED. Dit staat voor Single-Minute Exchange of Die. Het doel is niet letterlijk één minuut. Het gaat erom dat omschakelingen snel en efficiënt verlopen.

In eerdere projecten bij PTSMAKE hebben we gemerkt dat een gestructureerde aanpak het beste werkt. Dit geldt vooral voor complexe processen zoals hoge druk spuitgieten.

Een stap-voor-stap projectplan

Een duidelijk plan is essentieel voor succes. We breken het project op in beheersbare stappen. Dit zorgt ervoor dat het team gefocust blijft en de voortgang nauwkeurig kan meten.

1. Observatie en gegevensverzameling

Eerst nemen we het huidige omschakelingsproces op video op. Het team bekijkt het samen. We documenteren elke stap en de duur ervan. Dit creëert een basislijn waarop we kunnen verbeteren.

2. Taken identificeren en scheiden

Vervolgens classificeren we elke stap. Taken zijn ofwel "intern" (machine moet gestopt worden) of "extern" (kan gedaan worden terwijl het draait).

| Type taak | Definitie | Voorbeeld |

|---|---|---|

| Intern | Moet worden gedaan wanneer de machine uit staat | De oude dobbelsteen losmaken |

| Extern | Kan worden gedaan terwijl de machine aan staat | De volgende matrijs voorbereiden |

3. Omzetten en stroomlijnen

Het belangrijkste doel is om interne stappen om te zetten in externe. We proberen ook stappen te vereenvoudigen of te elimineren. We kunnen bijvoorbeeld het volgende implementeren [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] maatregelen om fouten tijdens het instellen te voorkomen, waardoor het sneller en veiliger wordt. Het stroomlijnen van de resterende interne taken is het sluitstuk.

Door lean-principes zoals SMED toe te passen, kunnen we een gericht project opstarten. Door de matrijswisseltijd te hoge druk spuitgieten, kunnen we meetbare verbeteringen bereiken in machinebeschikbaarheid. Deze kleine winst bouwt een momentum op voor grotere OEE-verbeteringen in de hele fabriek.

Versnel uw hogedrukgietsucces met PTSMAKE

Klaar om uw volgende hoge druk spuitgieten project te optimaliseren? Maak contact met PTSMAKE voor deskundig advies, snelle offertes, en van wereldklasse precisie productie-oplossingen geleverd op tijd, aan uw exacte specificaties. Bereik nu voor uw aangepaste offerte en neem uw productie naar het volgende niveau!

Ontdek hoe dit snelle afkoelingsproces de uiteindelijke sterkte en oppervlakteafwerking van het onderdeel bepaalt. ↩

Begrijp hoe deze microscopische structuren de algehele sterkte en duurzaamheid van uw spuitgietonderdelen kunnen beïnvloeden. ↩

Begrijp hoe dit veelvoorkomende defect ontstaat en hoe we het voorkomen om de duurzaamheid van onderdelen te maximaliseren. ↩

Klik om te begrijpen hoe dit smeltgedrag de mechanische eigenschappen en kwaliteit van het uiteindelijke onderdeel beïnvloedt. ↩

Leer hoe dit inwendige defect de integriteit van onderdelen beïnvloedt en welke inspectiemethoden dit defect aan het licht kunnen brengen. ↩

Ontdek hoe deze kristalstructuren zich vormen en waarom ze cruciaal zijn voor het begrijpen van krimp in metaalgieten. ↩

De fysica begrijpen van hoe materialen efficiënt afkoelen en stollen. ↩

Leer hoe interne holtes ontstaan en de kwaliteit van het uiteindelijke gietoppervlak beïnvloeden. ↩

Ontdek hoe deze materiaalspanning direct van invloed is op uw gereedschapbudget en productie-uptime. ↩

Begrijpen hoe deze microscopische spanning scheurtjes veroorzaakt en tot matrijsbreuk leidt. ↩

Leer hoe het kalibreren van modellen de nauwkeurigheid van voorspellingen verbetert en kostbare fysieke testruns vermindert. ↩

Ontdek hoe dit parameterbereik cruciaal is voor het bereiken van consistente productieruns van hoge kwaliteit. ↩