Het juiste metaalvormproces vinden kan de tijdlijn en het budget van uw project maken of breken. Veel ingenieurs worstelen met de keuze tussen metaalinjectie spuitgieten (MIM) en spuitgieten, wat vaak leidt tot kostbare herontwerpen, productievertragingen en verminderde prestaties van onderdelen.

Metaal Injection Molding (MIM) blinkt uit in het produceren van kleine, complexe, zeer nauwkeurige onderdelen van materialen met een hoog smeltpunt zoals roestvast staal, terwijl spuitgieten optimaal is voor grotere, structurele onderdelen van aluminium, zink of magnesiumlegeringen met snellere cyclustijden.

Bij de keuze tussen deze processen spelen 20 kritieke factoren een rol die de meeste ingenieurs over het hoofd zien. Ik zal u door elke overweging leiden met echte gegevens, casestudy's en praktische beslissingskaders die u maanden van vallen en opstaan zullen besparen.

Hoe verschilt de voorbereiding van grondstoffen voor metaalspuitgieten (MIM) en spuitgieten?

De reis van ruw materiaal naar een afgewerkt onderdeel begint heel anders voor MIM en spuitgieten. Deze eerste fase is cruciaal. Het heeft een directe invloed op de kwaliteit en de kosten van het eindproduct.

Dit verschil begrijpen is essentieel bij het vergelijken van metaalspuitgieten versus spuitgieten.

Complexe grondstoffencreatie bij MIM

De bereiding van MIM-grondstoffen is een wetenschappelijk proces dat uit meerdere stappen bestaat. Het omvat het mengen van fijne metaalpoeders met een polymeer bindmiddel. Dit mengsel wordt vervolgens verhit en gemengd tot een consistente, deegachtige substantie. Tot slot wordt het gepelletiseerd voor de spuitgietmachine.

De eenvoudigere methode van spuitgieten

Spuitgieten is daarentegen eenvoudiger. Het begint met massieve metaalstaven. Deze worden eenvoudigweg gesmolten in een oven. Het gesmolten metaal wordt de "grondstof", klaar om in de matrijs te worden gespoten.

Een snelle vergelijking laat de belangrijkste verschillen zien.

| Functie | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Startmateriaal | Fijn metaalpoeder & bindmiddel | Metalen ingots |

| Processtappen | Mengen, mengen, pelletiseren | Smelten |

| Complexiteit | Hoog | Laag |

De gedetailleerde voorbereiding van MIM-grondstoffen is waar we enorme controle krijgen over de eigenschappen van het uiteindelijke onderdeel. Dit is een cruciaal onderscheid in het debat tussen metaalspuitgieten en spuitgieten. Bij PTSMAKE zien we deze fase als fundamenteel voor het bereiken van superieure resultaten.

Diep duiken in kwaliteit en flexibiliteit

Het nauwgezette MIM-proces maakt nauwkeurige controle mogelijk. We kunnen aangepaste legeringen maken door verschillende metaalpoeders te mengen. Dit zorgt ervoor dat het uiteindelijke materiaal precies de eigenschappen heeft die nodig zijn, van hardheid tot corrosiebestendigheid.

Het bindmiddel is ook cruciaal. De formulering zorgt ervoor dat het metaalpoeder soepel in de mal vloeit. Deze precieze menging is cruciaal om de gewenste reologische eigenschappen1 van de grondstof, wat defecten zoals holtes of scheuren in het uiteindelijke onderdeel voorkomt. Het is een niveau van controle dat het spuitgieten niet kan evenaren.

Kosten en materiaal

De eenvoud van spuitgieten betekent lagere initiële materiaalkosten en een snellere voorbereiding. Je bent echter vaak beperkt tot standaard legeringen met een lager smeltpunt, zoals aluminium en zink.

De complexe grondstofvoorbereiding van MIM brengt hogere aanloopkosten met zich mee. Maar het opent de deur naar een enorme reeks materialen, waaronder roestvrij staal, titanium en superlegeringen, waardoor onderdelen met veel betere mechanische eigenschappen kunnen worden geproduceerd.

| Aspect | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Kwaliteitscontrole | Zeer hoog (aangepaste legeringen, bindmiddelcontrole) | Matig (hangt af van de kwaliteit van de ingot) |

| Flexibiliteit materiaal | Extreem hoog (staal, titanium, enz.) | Beperkt (voornamelijk Al, Zn, Mg) |

| Initiële kosten | Hoger | Onder |

De ingewikkelde grondstofvoorbereiding van MIM is vooraf weliswaar duurder, maar biedt ongeëvenaarde controle over materiaaleigenschappen en ontwerpflexibiliteit. Spuitgieten biedt een snellere, directere weg van grondstof naar gesmolten metaal, maar met aanzienlijke materiaalbeperkingen.

Wat beperkt de wanddikte in elk proces fundamenteel voor metaalspuitgieten (MIM) en spuitgieten?

Bij het kiezen van het juiste proces komt het vaak aan op de wanddikte. Het is een kritieke ontwerpfactor. MIM blinkt uit met dunne, ingewikkelde wanden.

Het maakt complexe geometrieën mogelijk die anders moeilijk te maken zijn. Maar het heeft zijn beperkingen.

Spuitgieten daarentegen is beter voor grotere, dikkere onderdelen. Toch heeft het ook te maken met uitdagingen als delen te dik worden. Het is belangrijk om deze fundamentele beperkingen te begrijpen.

MIM: de binder is de bottleneck

Bij MIM gaat het vooral om het verwijderen van het bindmiddel uit het "groene" deel. Dit stadium wordt debinding genoemd.

Voor dikke secties wordt dit proces erg langzaam en moeilijk. Het bindmiddel kan binnenin vast komen te zitten.

Spuitgieten: Een kwestie van koeling

Bij spuitgieten is de uitdaging thermisch. Gesmolten metaal moet gelijkmatig afkoelen.

Dikke secties koelen veel langzamer af dan dunne. Deze ongelijkmatige afkoeling kan defecten veroorzaken zoals porositeit en inwendige spanning.

Hier is een snelle vergelijking.

| Proces | Ideale wanddikte | Beperkende factor |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Binder verwijderen |

| Spuitgieten | 1,5 mm - 15 mm | Koeling |

Als we het debat tussen metaalspuitgieten en metaalspuitgieten analyseren, dicteert de fysica achter elk proces de beperkingen van de wanddikte. Het gaat niet alleen om wat een machine kan, maar om materiaalkunde.

De wetenschap achter de diktelimiet van MIM

Bij metaalspuitgieten is de grondstof een grondstof. Het is een mix van fijn metaalpoeder en een polymeer bindmiddel. Dit bindmiddel moet volledig worden verwijderd voordat het onderdeel wordt gesinterd tot een massief metalen stuk.

Deze verwijdering, of afbinden2, gebeurt op thermische of chemische wijze. In secties dikker dan 6-10 mm heeft het bindmiddel in de kern een lange weg om te ontsnappen. Als het te snel wordt verhit, kan het ingesloten bindmiddel verdampen, waardoor inwendige scheuren of blaren ontstaan.

Op basis van onze tests ontdekten we dat het verlengen van de ontbindcyclus voor dikke onderdelen de verwerkingstijd en -kosten aanzienlijk verhoogt. Dit maakt het proces vaak economisch niet levensvatbaar.

Uitdagingen bij het sinteren van dikke MIM-onderdelen

Na het ontbinden wordt het onderdeel verhit tot net onder het smeltpunt. Dit is sinteren. De metaaldeeltjes versmelten en het onderdeel krimpt tot zijn uiteindelijke dichtheid.

In een dik deel kan deze krimp ongelijkmatig zijn. De buitenkant kan sneller verdichten dan de binnenkant. Dit verschil in krimp creëert interne spanning, wat kan leiden tot kromtrekken of scheuren.

Het koelingsprobleem van spuitgietwerk

Bij spuitgieten wordt gesmolten metaal onder hoge druk in een mal gespoten. Het proces is extreem snel. De grootste uitdaging is om de warmte efficiënt en gelijkmatig aan het onderdeel te onttrekken.

Een dik gedeelte werkt als een warmtereservoir. Terwijl de buitenkant van de koele mal snel stolt, blijft de kern gesmolten. Deze langzame afkoeling in het midden leidt vaak tot krimpporeusheid, een veelvoorkomend defect. Het onderdeel is gewoon niet zo sterk als het zou moeten zijn.

| Defectenbron | MIM | Spuitgieten |

|---|---|---|

| Primaire oorzaak | Gevangen Binder | Ongelijkmatige koeling |

| Belangrijk defect | Barsten, blaren | Poreusheid, kromtrekken |

| Betrokken Stadium | Ontbinden/Sinteren | Verharding |

De wanddikte van MIM wordt beperkt door het chemische en fysische proces van bindmiddelverwijdering en sinteren. De beperkingen van spuitgieten zijn daarentegen vooral thermisch en hebben te maken met het beheersen van de warmte tijdens het stollen. Beide processen vereisen een zorgvuldig ontwerp om deze fundamentele problemen te vermijden.

Wat zijn de belangrijkste mechanische eigenschappen van elk proces tussen metaalspuitgieten (MIM) en spuitgieten?

Het echte verhaal over de sterkte van een onderdeel wordt verteld door de interne structuur. Deze microstructuur is cruciaal. Het bepaalt hoe een onderdeel zal presteren onder echte druk.

MIM: een uniforme basis

Metal Injection Molding (MIM) blinkt hier uit. Het sinterproces zorgt voor een fijnkorrelige, uniforme microstructuur. Deze consistentie loopt door het hele onderdeel. Dit leidt tot voorspelbare en betrouwbare mechanische eigenschappen.

Spuitgieten: Een verhaal van twee lagen

Gegoten onderdelen zijn anders. Ze hebben vaak een fijnkorrelige "huid" aan de buitenkant. Maar de kern binnenin is grover. Dit structurele verschil kan leiden tot inconsistenties in de prestaties.

| Functie | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Microstructuur | Zeer uniform | Niet-uniform (huid/kern) |

| Korrelgrootte | Fijn & Consistent | Fijn (huid), grof (kern) |

De smeedachtige isotrope eigenschappen van MIM

De sinterfase is waar MIM onderdelen hun superieure eigenschappen krijgen. Dit proces versmelt het metaalpoeder tot een dichte, vaste massa. Er ontstaat een structuur die veel lijkt op die van gesmeed metaal.

Het belangrijkste voordeel hier zijn de isotrope eigenschappen. Dit betekent dat het onderdeel een uniforme mechanische sterkte heeft. De sterkte is dezelfde, ongeacht de richting waarin de kracht wordt uitgeoefend. Dit is een enorm voordeel voor complexe toepassingen met hoge spanning.

De anisotrope uitdaging van spuitgieten

Bij spuitgieten koelt het gesmolten metaal heel snel af tegen de koude matrijswanden. Hierdoor ontstaat die fijnkorrelige buitenste huid. De kern, geïsoleerd door deze huid, koelt veel langzamer af. Dit resulteert in een grovere korrelstructuur binnenin. Dit resulteert in een grovere korrelstructuur aan de binnenkant.

Deze tweeledige structuur leidt tot anisotroop3 eigenschappen. De sterkte van het onderdeel varieert afhankelijk van de richting. Langs het oppervlak is het sterker dan door de kern. Dit kan het gebruik in bepaalde toepassingen beperken. Deze vergelijking tussen metaalspuitgieten en spuitgieten benadrukt een cruciale ontwerpoverweging.

| Vergelijking van eigenschappen | MIM (gesinterd) | Matrijzenafgietsel (als gegoten) |

|---|---|---|

| Richting Sterkte | Isotroop (uniform) | Anisotroop (variabel) |

| Reactie op warmtebehandeling | Voorspelbaar en uniform | Complex, risico op vervorming |

| Interne stress | Laag | Potentieel voor hoge interne stress |

De uniforme, gesinterde structuur van MIM zorgt voor isotrope, smeedachtige eigenschappen. Dit zorgt voor voorspelbare sterkte. De skin-and-core structuur van spuitgieten leidt tot anisotrope eigenschappen, die de prestaties kunnen beperken en warmtebehandeling kunnen bemoeilijken doordat de verschillende microstructuren ongelijk reageren.

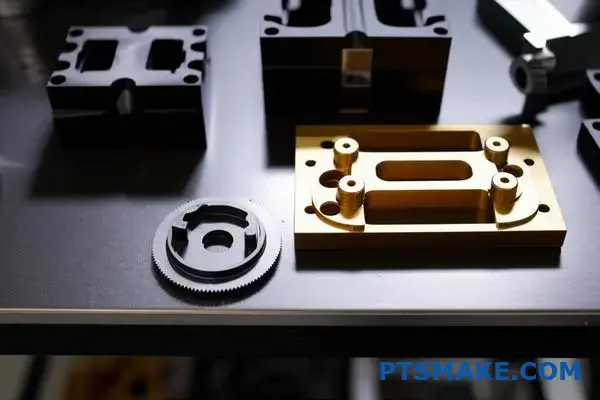

Welke materiaalfamilies zijn exclusief voor elk productieproces tussen metaalspuitgieten (MIM) en spuitgieten?

De meest kritieke factor bij de keuze tussen MIM en spuitgieten is het materiaal. De processen zijn niet uitwisselbaar. Ze zijn geschikt voor totaal verschillende soorten metalen. Dit onderscheid is bijna volledig gebaseerd op het smeltpunt.

Hoge-temperatuurlegeringen zijn exclusief voor MIM. Spuitgieten kan deze eenvoudigweg niet aan. Omgekeerd is spuitgieten op maat gemaakt voor non-ferrometalen met een lagere temperatuur.

Exclusieve materiaalfamilies

Hier is een duidelijk overzicht van welke materialen bij welk proces horen. Dit is vaak de primaire beslissingsfactor.

| Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|

| Roestvrij staal (bijv. 316L, 17-4PH) | Aluminiumlegeringen |

| Titanium en zijn legeringen | Zinklegeringen |

| Superlegeringen (bijv. Inconel) | Magnesium legeringen |

| Gereedschapsstaal | Koper- en messinglegeringen |

| Wolfraam zware legeringen | Lood- en tinlegeringen |

Deze scheiding is een fundamenteel aspect van het debat tussen metaalspuitgieten en metaalspuitgieten.

De reden voor deze strikte scheiding van materialen komt neer op procesmechanica en temperatuurdrempels. Elke methode is ontworpen rond een specifiek thermisch venster, wat de materiaalcompatibiliteit direct beperkt. Het is een niet onderhandelbaar aspect van de technologie.

Spuitgieten: De specialist voor lage temperaturen

Bij spuitgieten wordt metaal gesmolten en onder hoge druk in een stalen mal gespoten. De herbruikbare stalen mallen, of matrijzen, zijn niet bestand tegen de extreme temperaturen die nodig zijn om staal of titanium te smelten. Blootstelling aan dergelijke hitte zou snelle degradatie en defecten veroorzaken.

Dit proces is daarom perfect geschikt voor non-ferro legeringen met lagere smeltpunten, zoals aluminium en zink.

MIM: de krachtpatser onder hoge temperaturen

MIM werkt anders. Het begint met een grondstof van fijn metaalpoeder gemengd met een bindmiddel. Deze pasta wordt bij een lage temperatuur spuitgegoten. De magie gebeurt later, tijdens het ontbinden en sinteren4 stadia. Het onderdeel wordt in een oven verhit tot net onder het smeltpunt van het metaal. De metaaldeeltjes smelten samen, waardoor een dicht, sterk onderdeel ontstaat. Dankzij dit op ovens gebaseerde proces kan MIM materialen met hoge prestaties en een hoog smeltpunt verwerken die onmogelijk te gieten zijn.

| Proceskenmerk | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Typische procestemperaturen. | Sinteren bij ~1200-1400°C | Smelten bij ~420-700°C |

| Activerende technologie | Sinteroven | Injectie onder hoge druk |

| Resulterend vermogen | ijzerlegeringen voor hoge temperaturen | Non-ferro legeringen voor lage temperaturen |

De belangrijkste conclusie is eenvoudig. De materiaalkeuze wordt bepaald door de grenzen van de procestemperatuur. Het sinteren bij hoge temperatuur van MIM opent de deur voor staal en superlegeringen, terwijl het directe smeltproces van spuitgieten het beperkt tot non-ferrometalen met een lagere temperatuur. Dit is het belangrijkste verschil.

Hoe zijn de ontwerpprincipes voor gereedschap te vergelijken voor metaalspuitgieten (MIM) en spuitgieten?

Het gereedschap zelf vertelt een verhaal over het proces. Voor MIM en spuitgieten zijn de matrijzen ontworpen voor zeer verschillende omgevingen.

Matrijzen worden blootgesteld aan extreme hitte en druk. Ze moeten ongelooflijk robuust zijn.

MIM-gereedschappen werken onder veel mildere omstandigheden. Dit zorgt voor een andere focus: het beheren van precisie en complexe vormen tijdens het proces.

Materialen en constructie van schimmel

De keuze van het staal is een kritieke eerste beslissing. Het bepaalt de duurzaamheid en de prestaties van het gereedschap onder specifieke bedrijfsbelastingen.

Bij spuitgieten moet het gereedschap bestand zijn tegen de thermische schok van gesmolten metaal.

MIM-gereedschappen werken met een abrasieve pasta bij lagere temperaturen. Dit verschil is fundamenteel voor hun ontwerp en constructie.

| Functie | Gereedschapsstaal voor spuitgieten (bijv. H13) | MIM gereedschapsstaal (bijv. P20, S7) |

|---|---|---|

| Primaire Vereiste | Hoge temperatuursterkte, taaiheid | Hoge hardheid, slijtvastheid, polijstbaarheid |

| Bedrijfstemperatuur. | ~650°C | ~200°C |

| Belangrijkste uitdaging | Bestand tegen thermische vermoeidheid en erosie | Bestand tegen abrasieve slijtage van grondstoffen |

De kritieke factor: Krimp versus kracht

Het grootste verschil in ontwerp gaat niet alleen over sterkte. Het gaat om wat er gebeurt met het onderdeel na spuitgieten. Dit is een belangrijk punt in het debat tussen metaalspuitgieten en spuitgieten.

MIM-gereedschappen: Ontwerpen voor krimp

MIM-onderdelen krimpen aanzienlijk tijdens het sinteren, vaak met 15-20%. De matrijsholte moet precies overgedimensioneerd zijn om dit te compenseren.

Bij PTSMAKE besteden onze tooling engineers veel aandacht aan deze berekening. Het gereedschap wordt niet gemaakt voor de uiteindelijke onderdeelgrootte. Het wordt gebouwd voor het "groene" onderdeel, anticiperend op deze transformatie.

Gietgereedschap: Schoren voor impact

Matrijzen voor spuitgieten maken zich niet in dezelfde mate zorgen over krimp. Hun grootste uitdaging is het weerstaan van immense injectiedrukken en thermische stress.

De matrijsconstructie is zwaarder, met robuuste koelkanalen. Deze zijn essentieel voor het beheersen van de warmte en het voorkomen van voortijdig defect raken van het gereedschap door thermische vermoeidheid5.

Vergelijking van levenscyclus en onderhoud

De levenscyclus van een gereedschap heeft een directe invloed op de kosten per onderdeel. Matrijzen hebben door hun ruwe omgeving een ander slijtagepatroon dan MIM-gereedschap.

| Aspect | Gereedschap voor spuitgieten | MIM-gereedschap |

|---|---|---|

| Typische levensduur | 100.000 - 500.000 opnamen | 500.000 - 1.000.000+ opnamen |

| Primaire slijtagefactor | Warmtecontrole, erosie, solderen | Schurende slijtage aan poorten en holtes |

| Onderhoudsbehoeften | Regelmatig polijsten, spanningsontlasting, lasreparatie | Minder frequent, gericht op reiniging en slijtage van de poorten |

Gereedschap voor spuitgieten vereist robuust staal om extreme hitte en druk te weerstaan. MIM-gereedschappen daarentegen worden ontworpen met ultrahoge precisie om rekening te houden met aanzienlijke, voorspelbare krimp van onderdelen, wat van invloed is op de materiaalkeuze, constructie en operationele levensduur van het gereedschap.

Welke geometrische complexiteiten zijn beter geschikt voor elk proces?

Bij de vergelijking tussen metaalspuitgieten en metaalspuitgieten is geometrie een doorslaggevende factor. De keuze hangt af van de complexiteit en grootte van het onderdeel.

MIM schittert met kleine, zeer complexe 3D-vormen. Kenmerken zoals ondersnijdingen, dwarssnedes en fijne oppervlaktetexturen kunnen gemakkelijk in één proces worden verwerkt.

Hierdoor is latere assemblage vaak niet meer nodig. Spuitgieten is echter beter voor grotere onderdelen met minder ingewikkelde, meer 2,5D-kenmerken.

| Functie | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Ondersnijdingen | Gemakkelijk geïntegreerd | Moeilijk of brengt aanzienlijke kosten met zich mee |

| Dwarsgaten | Bereikbaar in één stap | Vereist vaak secundaire bewerking |

| Details oppervlak | Zeer ingewikkeld en fijn | Eenvoudiger, minder gedetailleerd |

| Onderdeelgrootte | Ideaal voor kleine tot middelgrote | Geschikt voor middelgrote tot zeer grote |

Laten we eens kijken naar voorbeelden uit de praktijk. In eerdere projecten bij PTSMAKE hebben we MIM gebruikt om onderdelen te maken voor geavanceerde chirurgische instrumenten.

Deze onderdelen vereisten ingewikkelde interne kanalen, externe schroefdraad en complexe ergonomische handgrepen. MIM maakte deze onderdelen als één massief stuk. Deze integratie is onmogelijk bij spuitgieten zonder uitgebreide assemblage. Het vereenvoudigt de toeleveringsketen en verhoogt de betrouwbaarheid van het product. Het proces creëert onderdelen met uitstekende isotrope eigenschappen6, wat cruciaal is voor medische hulpmiddelen.

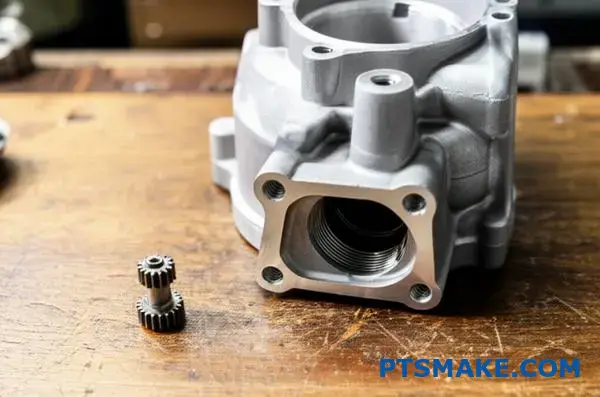

Omgekeerd is spuitgieten de kampioen voor componenten op grotere schaal. Denk aan een koppelingshuis voor auto's of een groot koellichaam voor elektronica. Deze onderdelen vereisen structurele integriteit over een groot oppervlak, maar hebben eenvoudiger geometrische behoeften.

Hun complexiteit zit in hun algemene vorm, niet in de micro-features. Hoewel ze ribben en nokken kunnen hebben, vermijden ze over het algemeen de diepe ondersnijdingen of kleine kruisgaten die de specialiteit van MIM zijn.

| Toepassingsvoorbeeld | Beste proces | Belangrijkste geometrisch voordeel |

|---|---|---|

| Chirurgische gereedschapskaken | MIM | Geïntegreerde vertanding en draaipunten. |

| Horlogekast | MIM | Ingewikkelde logo's en details uit één stuk. |

| Motorblok | Spuitgieten | Grote, structureel gezonde vormen. |

| Laptop chassis | Spuitgieten | Dunne wanden over een groot oppervlak. |

Kortom, MIM is de oplossing voor kleine onderdelen met veel mogelijkheden waarbij assemblage overbodig is. Spuitgieten is de economische keuze voor grotere onderdelen waarbij de voornaamste complexiteit in de algemene vorm zit, niet in de fijne details.

Vergelijk de typische mogelijkheden voor oppervlakteafwerking (Ra) van beide methoden tussen metaalspuitgieten (MIM) en spuitgieten.

De oppervlakteafwerking is een kritieke factor. Het beïnvloedt zowel het uiterlijk als de functie van een onderdeel. Bij de keuze tussen metaalspuitgieten en spuitgieten is dit een belangrijk verschil.

MIM produceert meestal een veel gladder oppervlak direct uit de mal. Dit komt door de fijne metaalpoeders die worden gebruikt. Ze bootsen het gepolijste oppervlak van het matrijsgereedschap perfect na. Spuitgieten resulteert vaak in een ruwere eerste afwerking.

Hier volgt een snelle vergelijking op basis van onze projectgegevens.

| Productiemethode | Typische oppervlakteafwerking zoals gegoten (Ra) |

|---|---|

| Metaalspuitgieten (MIM) | 0,8 - 1,6 µm |

| Spuitgieten | 1,6 - 6,3 µm (of hoger) |

Dit verschil betekent vaak minder secundaire verwerking voor MIM-onderdelen.

Laten we eens onderzoeken waarom deze afwerkingen zo verschillen. Het geheim van MIM zit hem in de grondstof. Het is een mix van fijn metaalpoeder en een bindmiddel. Dit pasta-achtige materiaal vloeit soepel in de matrijsholte. Het vangt elk fijn detail van het gepolijste gereedschapoppervlak.

Dit proces resulteert in een consistente afwerking van hoge kwaliteit over het hele onderdeel. Bij PTSMAKE zien we vaak dat klanten juist voor MIM kiezen om extra polijststappen te vermijden. Dit bespaart zowel tijd als kosten.

Bij spuitgieten wordt gesmolten metaal echter onder hoge druk geïnjecteerd. Deze turbulente stroming kan onvolkomenheden aan het oppervlak veroorzaken. Factoren zoals koelsnelheden en het gebruik van een Lossingsmiddel voor vormen7 beïnvloeden ook de uiteindelijke textuur.

Hoewel spuitgieten uitstekend is voor veel toepassingen, zijn voor een glad, cosmetisch oppervlak meestal secundaire bewerkingen nodig. Dit kan zandstralen, polijsten of coaten zijn.

| Factor | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Materiële staat | Fijn poeder grondstof (pasta) | Gesmolten metaal |

| Vormen vullen | Laminaire, zachte stroming | Turbulente stroming onder hoge druk |

| Replicatie van gereedschapsoppervlakken | Zeer natuurgetrouw | Goed, maar minder precies |

| Secundaire afwerkingsbehoefte | Vaak geen voor cosmetica | Meestal vereist voor cosmetica |

Uiteindelijk hangt de juiste keuze af van je specifieke oppervlaktevereisten.

MIM blinkt uit in het leveren van een superieure as-molded oppervlakteafwerking (0,8-1,6 µm Ra). Dit elimineert vaak nabewerkingsstappen. Spuitgieten produceert een ruwer beginoppervlak en vereist meestal secundaire bewerkingen voor cosmetische toepassingen, waardoor MIM een betere keuze is voor onderdelen met een hoge afwerkingsgraad.

Wat zijn de typische maattolerantiebereiken voor elke technologie?

Als precisie niet onderhandelbaar is, spreken de cijfers voor zich. De keuze tussen MIM en spuitgieten komt vaak neer op de vereiste maatnauwkeurigheid.

MIM staat bekend om zijn ongelofelijke precisie. Het houdt consequent zeer nauwe toleranties aan, vaak rond ±0,3% tot ±0,5% van de afmeting. Dit maakt het ideaal voor complexe, kleine onderdelen.

Spuitgieten is weliswaar snel en kosteneffectief, maar heeft meestal grotere toleranties. Een algemene regel is ±0,1 mm voor de eerste 25 mm. Laten we ze direct vergelijken.

| Functie | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Typische tolerantie | ±0,3% tot ±0,5% | ±0,1 mm voor eerste 25 mm |

| Consistentie | Hoog | Matig tot hoog |

| Beste voor | Zeer nauwkeurige onderdelen | Onderdelen voor algemene doeleinden |

Dit verschil is cruciaal voor de werking van je uiteindelijke component.

Een diepere kijk op tolerantie-implicaties

De cijfers begrijpen is één ding. Ze toepassen op je project is wat telt. De tolerantiemogelijkheden van elk proces hebben een directe invloed op je ontwerp, kosten en productieworkflow.

MIM: Precisie rechtstreeks uit de mal

Met MIM kunnen we vaak onderdelen maken die direct na het sinteren klaar zijn voor gebruik. Dit komt doordat het proces een Netvorm8 of bijna-netvormig.

Deze mogelijkheid vermindert de noodzaak voor secundaire bewerkingen aanzienlijk of maakt deze zelfs overbodig. Bij PTSMAKE gebruiken we dit om zeer complexe componenten te leveren die voldoen aan strenge specificaties zonder extra stappen. Dit is een belangrijke factor in de metalen spuitgieten vs spuitgieten beslissing voor ingewikkelde ontwerpen.

Spuitgieten: Planning voor nabewerking

De grotere toleranties van spuitgieten betekenen dat je voor kritieke vormen zoals schroefdraad of zeer precieze gatdiameters een nabewerking moet plannen. Dit is geen nadeel, maar een standaardonderdeel van het proces.

Het eerste onderdeel wordt snel en voordelig geproduceerd. Daarna worden specifieke onderdelen bewerkt om aan de strengste toleranties te voldoen. Deze aanpak in twee stappen is vaak de meest kosteneffectieve oplossing voor grotere onderdelen of onderdelen met slechts enkele kritieke afmetingen.

| Proces | Behoefte aan nabewerking | Typisch gebruik |

|---|---|---|

| MIM | Vaak niet vereist | Medische apparaten, elektronica |

| Spuitgieten | Gemeenschappelijk voor kritieke functies | Automotive behuizingen |

MIM blinkt uit in het produceren van netvormige onderdelen met nauwe toleranties, waardoor minder nabewerking nodig is. Spuitgieten biedt ruimere toleranties, geschikt voor veel toepassingen, met secundaire bewerking voor kritieke afmetingen. De specifieke eisen van uw project bepalen wat het beste past.

Hoe verhoudt zich de beperking van de onderdeelgrootte en het gewicht tussen metaalinjectie spuitgieten (MIM) en spuitgieten?

Bij het kiezen van een productieproces is schaal belangrijk. De grootte en het gewicht van je onderdeel maken vaak de beslissing voor jou.

Metaal Injection Molding (MIM) is perfect voor kleine, complexe onderdelen. Denk aan onderdelen met een gewicht van minder dan 0,1 gram tot ongeveer 100 gram.

Spuitgieten daarentegen blinkt uit in het produceren van veel grotere en zwaardere voorwerpen. Het kan onderdelen van een paar gram tot vele kilo's aan. Dit maakt het ideaal voor structurele onderdelen.

Hier is een snelle vergelijking:

| Functie | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Typisch gewicht | <0,1g tot 100g | Een paar gram tot >10kg |

| Beste voor | Kleine, ingewikkelde onderdelen | Grote, structurele onderdelen |

De fysieke grenzen begrijpen

De groottebeperkingen voor deze processen zijn niet willekeurig. Ze komen rechtstreeks voort uit de onderliggende fysica van elke methode. Bij het evalueren van metaalspuitgieten versus spuitgieten zijn deze fysische grenzen een primaire overweging.

De MIM-envelop

MIM is geworteld in poedermetallurgie. De grondstof, een mix van metaalpoeder en bindmiddel, kan duur worden voor zeer grote onderdelen. Nog belangrijker is dat de stappen na het vormen uitdagingen met zich meebrengen.

De debinding- en sinterfase zijn kritisch. Tijdens deze fase krimpt het onderdeel gelijkmatig tot zijn uiteindelijke dichtheid. Voor grotere onderdelen is het ongelooflijk moeilijk om deze krimp te beheersen zonder vervorming of scheuren te veroorzaken. De sinteren9 Het proces werkt het best op kleinere schaal.

Het spuitgietdomein

Bij spuitgieten wordt gesmolten metaal onder hoge druk in een mal geperst. De afmetingen zijn hier meestal mechanisch. Ze hangen af van de grootte van de spuitgietmachine en de klemkracht.

Onze ervaring bij PTSMAKE leert dat de capaciteit van spuitgieten voor grote onderdelen een belangrijk voordeel is. Het maakt de productie mogelijk van onderdelen zoals behuizingen voor auto's en grote behuizingen, die simpelweg niet haalbaar zijn met MIM.

| Beperkende factor | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Proceskern | Poedermetallurgie en sinteren | Gesmolten metaal en hoge druk |

| Belangrijke beperking | Ontbinding en krimpbeheersing | Mouldgrootte en machinetonnage |

| Ideale toepassing | Grote aantallen kleine, complexe onderdelen | Grote, sterke onderdelen in grote volumes |

Samengevat is MIM de specialist voor kleine, precieze onderdelen, meestal onder de 100 gram. Voor grotere en zwaardere onderdelen die structurele integriteit vereisen, is spuitgieten de duidelijke winnaar, omdat het onderdelen kan produceren die meerdere kilo's wegen. De schaal van uw onderdeel bepaalt het beste proces.

Welke secundaire bewerkingen zijn gewoonlijk vereist voor elk proces?

Nadat een onderdeel gevormd is, is de klus niet altijd geklaard. Zowel MIM als spuitgieten hebben vaak secundaire bewerkingen nodig. Deze extra stappen zorgen ervoor dat het uiteindelijke onderdeel aan alle specificaties voldoet.

Het type en de omvang van deze bewerkingen verschillen echter sterk. Spuitgieten vereist meestal meer werk. MIM daarentegen is ontworpen om deze stappen vanaf het begin tot een minimum te beperken.

Snelle vergelijking van nabewerking

| Operatie | Spuitgieten | Metaalspuitgieten (MIM) |

|---|---|---|

| Trimmen | Bijna altijd vereist | Zelden nodig |

| Bewerking | Vaak nodig voor functies | Alleen voor ultrahoge precisie |

| Warmtebehandeling | Soms voor kracht | Onderdeel van het kernproces (sinteren) |

| Afwerking oppervlak | Gewoon | Gewoon |

Deze tabel laat het fundamentele verschil zien. Laten we eens onderzoeken waarom deze verschillen bestaan.

Waarom secundaire operaties verschillen

De behoefte aan nabewerking houdt rechtstreeks verband met de manier waarop elk onderdeel wordt gemaakt. Inzicht hierin helpt bij het kiezen van het juiste proces voor je project.

Spuitgieten: De noodzaak van opruimen

Bij spuitgieten wordt hoge druk gebruikt om gesmolten metaal in een mal te injecteren. Door deze kracht kan er materiaal in de deellijnen van de mal sijpelen. Dit overtollige materiaal wordt flash genoemd.

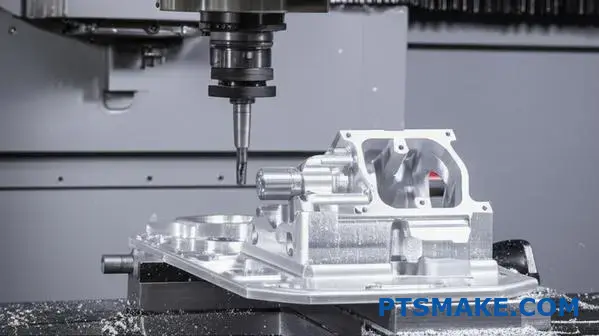

Het afsnijden van flash, runners en overflows is een standaardstap. Het is essentieel voor een goede werking van het onderdeel. Dit is vaak een handmatig of geautomatiseerd proces dat tijd en kosten toevoegt. Soms zijn voor kritieke onderdelen CNC-bewerkingen nodig om te voldoen aan nauwe toleranties die bij gieten alleen niet haalbaar zijn.

MIM: Ontwerpen voor minder na het werk

MIM-onderdelen, die vóór het sinteren vaak "groene onderdelen" worden genoemd, komen veel dichter bij hun uiteindelijke vorm. Het proces is inherent nauwkeuriger. Deze focus op net-niet-vorm productie is een belangrijk voordeel.

Sommige kleine ingrepen kunnen echter nog steeds nodig zijn. Bijvoorbeeld, .10 kan worden gebruikt om de maatnauwkeurigheid te verbeteren of een oppervlak af te vlakken. Lichte bewerking kan nodig zijn voor vormen met toleranties die zelfs MIM niet aankan.

Overeenkomsten: Oppervlaktebehandelingen

Zowel MIM- als spuitgietonderdelen kunnen verschillende oppervlaktebehandelingen krijgen. De keuze hangt volledig af van de eisen die de toepassing stelt aan uiterlijk, corrosiebestendigheid of slijtvastheid.

| Behandeling Doel | Toepasselijke processen | Voorbeelden |

|---|---|---|

| Esthetiek | Beide | Plateren, schilderen, polijsten |

| Corrosiebestendigheid | Beide | Anodiseren, coaten, plateren |

| Slijtvastheid | Beide | Harde deklaag, nitreren |

Bij PTSMAKE helpen we klanten om deze nabewerkingsbehoeften vroeg in de ontwerpfase te evalueren. Dit zorgt ervoor dat het gekozen proces, of het nu gaat om metaalspuitgieten of spuitgieten, in lijn is met het budget en de prestatiedoelen.

Bij spuitgieten moeten onderdelen na het gieten meestal aanzienlijk worden bijgesneden en bewerkt. MIM is daarentegen ontworpen om bijna-net-vorm onderdelen te produceren, waardoor er veel minder nabewerking nodig is. Beide processen hebben echter vergelijkbare opties voor oppervlakteafwerking.

De mechanische sterkte en hardheid van typische onderdelen vergelijken tussen metaalspuitgieten (MIM) en spuitgieten.

Bij het kiezen tussen productieprocessen zijn mechanische eigenschappen van cruciaal belang. Onderdelen van Metal Injection Molding (MIM) presteren vaak beter op het gebied van sterkte en hardheid dan gegoten onderdelen. Dit is geen toeval.

Het voordeel van dichtheid

MIM produceert onderdelen met een zeer hoge dichtheid. Dit is meestal 95-99% van de theoretische dichtheid. Deze bijna vaste structuur zorgt voor uitstekende mechanische sterkte. Bij spuitgieten kan soms gas worden ingesloten, wat leidt tot porositeit.

Fijnere korrelstructuur

De fijne metaalpoeders die bij MIM worden gebruikt, creëren een fijnkorrelige microstructuur. Deze structuur draagt aanzienlijk bij aan een hogere hardheid en algemene duurzaamheid in vergelijking met spuitgieten.

Een diepere kijk op structurele integriteit

Het belangrijkste verschil in het debat tussen metaal spuitgieten en spuitgieten komt vaak neer op de interne structuur. Bij het MIM-proces worden fijne metaalpoeders gesinterd bij hoge temperaturen. Hierdoor smelten de deeltjes samen en ontstaat een bijna volledig massief onderdeel. Dit minimaliseert interne defecten.

Bij spuitgieten daarentegen wordt gesmolten metaal onder hoge druk in een mal gespoten. Hoewel dit snel gaat, kan het lucht of gassen vasthouden, waardoor porositeit ontstaat. Deze kleine interne holtes kunnen spanningspunten worden, wat kan leiden tot defecten onder belasting.

De rol van warmtebehandeling

Warmtebehandeling kan de eigenschappen van onderdelen van beide processen verbeteren. MIM-onderdelen, vooral staal, zien echter een significantere verbetering. Bij PTSMAKE gebruiken we vaak warmtebehandeling om de hardheid en slijtvastheid van MIM stalen onderdelen drastisch te verhogen voor veeleisende toepassingen.

De tabel hieronder toont een typische vergelijking voor een staallegering na verwerking.

| Eigendom | MIM (als gesinterd) | MIM (warmtebehandeld) | Matrijzenafgietsel (als gegoten) |

|---|---|---|---|

| Treksterkte (MPa) | 550 | 1200+ | ~300 |

| Hardheid (HRC) | 25 | 45+ | N.v.t. (lagere schaal) |

| Vervormbaarheid11 (% Verlenging) | 15% | 5% | 10% |

Zoals onze testresultaten laten zien, bereikt warmtebehandeld MIM-staal eigenschappen die vergelijkbaar zijn met die van gesmeed materiaal. Dit maakt het een krachtige keuze voor complexe onderdelen met een hoge sterkte. Gegoten onderdelen reageren beperkter op warmtebehandeling.

De fijnkorrelige structuur met hoge dichtheid van MIM geeft het een duidelijk voordeel in sterkte en hardheid ten opzichte van gegoten onderdelen. Warmtebehandeling versterkt deze voordelen nog, vooral bij MIM-staalsoorten, waardoor het een superieure keuze is voor toepassingen met hoge prestaties.

Hoe beïnvloedt het productievolume de levensvatbaarheid van elk proces?

Kiezen tussen productieprocessen komt vaak neer op kosten. Zowel MIM (Metal Injection Molding) als spuitgieten vereisen een aanzienlijke investering in het gereedmaken. Deze initiële kosten maken ze het meest geschikt voor massaproductie.

De economische zones in kaart brengen

MIM heeft een breed bereik. Het wordt concurrerend voor volumes vanaf 10.000 onderdelen tot miljoenen stuks. Dit maakt het zeer veelzijdig.

Spuitgieten schittert echter pas echt bij nog grotere volumes. De snellere cyclustijden maken het voordeliger wanneer de productie enorm is.

Hier volgt een korte blik op hun ideale productievolumes.

| Proces | Typisch minimaal volume | Zwoele Plek |

|---|---|---|

| Metaalspuitgieten (MIM) | 10.000+ Onderdelen | Hoog volume |

| Spuitgieten | 50.000+ Onderdelen | Zeer hoog volume |

De kosten per onderdeel uitsplitsen

De keuze tussen metaalspuitgieten en spuitgieten hangt af van de verdeling van de kosten. Hoge initiële gereedschapskosten moeten geabsorbeerd worden over de hele productierun. Hoe meer onderdelen je maakt, hoe lager de gereedschapskosten per onderdeel.

De impact van gereedschapskosten

In onze projecten bij PTSMAKE helpen we klanten dit principe te begrijpen. De hoge kosten voor het maken van de matrijs of matrijs zijn een belangrijke factor. Het spreiden van deze kosten over een groot aantal eenheden is de sleutel tot het bereiken van een concurrerende prijs per onderdeel. Dit proces van kostenverdeling staat bekend als afschrijving12.

Waarom volume het voordeel verschuift

Als het productievolume in de honderdduizenden of miljoenen loopt, worden andere factoren belangrijker dan de initiële gereedschapskosten. Dit is waar spuitgieten vaak een economisch voordeel oplevert.

Cyclustijd en materiaalefficiëntie

Spuitgieten heeft doorgaans veel snellere cyclustijden dan MIM. Dit betekent dat er meer onderdelen in dezelfde tijd kunnen worden geproduceerd, waardoor de arbeids- en machinekosten per eenheid dalen.

Bovendien zijn de grondstoffen voor spuitgieten (metaalstaven) over het algemeen minder duur dan de gespecialiseerde metaalpoeders die bij MIM worden gebruikt. Hoewel het verschil per onderdeel klein lijkt, telt het aanzienlijk op bij een grote productie.

Deze tabel laat zien hoe kostendrijvers veranderen met het volume.

| Kostendrijver | Invloed op 10.000 onderdelen | Invloed bij 1.000.000+ onderdelen |

|---|---|---|

| Kosten gereedschap | Zeer hoog | Laag |

| Cyclustijd | Matig | Zeer hoog |

| Materiële kosten | Matig | Zeer hoog |

Beide processen zijn ontworpen voor de productie van grote volumes vanwege de hoge initiële gereedschapskosten. MIM is levensvatbaar vanaf 10.000 onderdelen, terwijl spuitgieten rendabeler wordt bij extreem hoge volumes vanwege snellere cyclustijden en lagere materiaalkosten.

Hoe schat je het break-evenvolume tussen de twee processen?

Het kiezen van het juiste productieproces is een cruciale beslissing. Het heeft een directe invloed op de totale kosten van uw project. Een eenvoudige berekening kan een duidelijk antwoord geven op basis van gegevens.

Met deze methode kun je het exacte productievolume vinden waarbij twee processen evenveel kosten.

De break-evenformule

Het kernidee is om de totale kosten te vergelijken. De formule is eenvoudig:

Totale kosten = gereedschapskosten + (stukprijs × volume)

Dit helpt je te kiezen tussen opties zoals metaalspuitgieten versus spuitgieten.

Belangrijkste kostenfactoren

Om de formule te gebruiken, heb je deze drie variabelen nodig voor elk proces.

| Kostenfactor | Beschrijving |

|---|---|

| Kosten gereedschap | De eenmalige investering vooraf om de mal of matrijs te maken. |

| Stukprijs | De kosten om een enkel onderdeel te produceren. |

| Volume | Het totale aantal onderdelen dat je van plan bent te produceren. |

Dit raamwerk neemt giswerk weg en baseert je beslissing op solide cijfers.

Om het break-even punt te vinden, moet je een kostenmodel maken voor elk proces dat je overweegt. Dit is een fundamentele stap waar we onze klanten bij PTSMAKE doorheen leiden.

Stap 1: vergelijkingen formuleren

Schrijf eerst de totale kostenvergelijking op voor elk proces. Laten we ze proces A en proces B noemen.

- Totale kosten A = gereedschapskosten A + (stukprijs A × volume)

- Totale kosten B = gereedschapskosten B + (stukprijs B × volume)

Deze structuur scheidt de hoge initiële investering van de productiekosten per eenheid. Het maakt duidelijk hoe volume de totale kosten beïnvloedt.

Stap 2: Stel de kosten gelijk

Het break-even punt is waar de totale kosten gelijk zijn. Dus stel je de twee vergelijkingen gelijk aan elkaar.

Gereedschap A + (Prijs A × V) = Gereedschap B + (Prijs B × V)

Nu hoef je alleen maar ‘V’ (Volume) op te lossen. Deze berekening toont de exacte productiehoeveelheid waarbij het zinvol is om over te schakelen van het ene proces naar het andere. Deze aanpak verduidelijkt de langetermijnimpact van Afschrijving13 op uw initiële investering in gereedschap.

Hier is een vergelijking:

| Metrisch | Proces A (bijv. spuitgieten) | Proces B (bijv. MIM) |

|---|---|---|

| Kosten gereedschap | Typisch hoger | Typisch lager |

| Stukprijs | Typisch lager | Typisch hoger |

Deze berekening rechtvaardigt je keuze voor een specifieke productiehoeveelheid.

De break-even berekening geeft je een precies volume waar de totale kosten van twee processen overeenkomen. Onder dit volume is het ene proces goedkoper, erboven het andere. Dit maakt uw productiebeslissing kwantificeerbaar en verdedigbaar.

Welke prototypingstrategieën zijn effectief voordat u begint met het maken van een tool tussen metaalspuitgieten (MIM) en spuitgieten?

Het kiezen van het juiste prototype bespaart tijd en geld. Het is een kritieke stap voordat u investeert in productietooling. Uw keuze hangt volledig af van uw specifieke testbehoeften.

Voor zowel MIM als spuitgieten bestaan er verschillende paden. Elk pad biedt unieke afwegingen in snelheid, kosten en materiaalnauwkeurigheid. Deze evaluatie is essentieel.

Belangrijkste benaderingen voor prototypen

| Proces | Primaire methode | Belangrijkste voordeel |

|---|---|---|

| MIM | Binder Jet 3D Afdrukken | Snelheid |

| Spuitgieten | CNC-bewerking | Vorm en pasvorm |

Bij PTSMAKE begeleiden we klanten door deze opties om ervoor te zorgen dat het uiteindelijke ontwerp perfect is.

Opties voor MIM-prototypen evalueren

Voor metaalspuitgieten zijn er twee belangrijke opties. Binder jet 3D printen is erg snel voor het maken van complexe vormen. Het is uitstekend voor vroege ontwerpverificatie. De materiaaleigenschappen komen mogelijk niet perfect overeen met een uiteindelijk MIM onderdeel.

Een andere benadering is het bewerken van een onderdeel uit een groen of voorgesinterd blok MIM-materiaal. Hierdoor krijg je een prototype met bijna identieke mechanische eigenschappen. Het is perfect voor functionele testen waarbij de sterkte van het materiaal van primair belang is.

Evaluatie van opties voor spuitgietprototypen

Voor spuitgieten is CNC-verspaning een populaire methode. We kunnen een prototype maken van een massief blok van de exacte doellegering. Dit is ideaal om vorm en passing te controleren. De korrelstructuur van het materiaal verschilt echter van een gegoten onderdeel.

Een meer geavanceerde strategie is soft prototype tooling. Hierbij wordt een vereenvoudigde mal gemaakt van staal of aluminium. Hierdoor is het mogelijk om een kleine batch echte gegoten onderdelen te maken. Deze prototypes geven de meest nauwkeurige feedback. Bij dit proces wordt een onderdeel gemaakt van een gesinterd blok14 van MIM-materiaal om te testen.

| Methode | Beste voor | Snelheid | Nauwkeurigheid materiaal |

|---|---|---|---|

| Bindmiddelstralen (MIM) | Complexe geometrie | Snel | Matig |

| Bewerkt MIM-blok | Functioneel testen | Langzaam | Hoog |

| CNC Bewerking (Gegoten) | Vorm en pasvorm | Snel | Laag (korrelstructuur) |

| Zacht Gereedschap (Gegoten) | Procesvalidatie | Matig | Hoog |

Prototyping voor MIM omvat vaak binderjetting voor snelheid of machinale bewerking van een blok voor materiaalnauwkeurigheid. Bij spuitgieten valideert CNC-bewerking de vorm, terwijl softtooling een realistisch voorproefje geeft van het uiteindelijke gietstuk, waarbij kosten en nauwkeurigheid effectief in balans worden gebracht.

Hoe converteer je een ontwerp van de ene naar de andere?

Een ontwerp converteren is meer dan alleen een bestand wijzigen. Het vereist een systematisch proces. Dit zorgt ervoor dat het uiteindelijke onderdeel voldoet aan alle functionele en kwaliteitseisen.

Bij PTSMAKE volgen we een gestructureerde aanpak. Zo vermijden we kostbare fouten en vertragingen. Deze checklist-gestuurde methode is cruciaal voor succes.

Checklist initiële conversie

| Overweging | MIM-conversie | Spuitgiet conversie |

|---|---|---|

| Meetkunde | Omarm complexiteit | Vereenvoudigen voor vrijgeven van schimmel |

| Muren | Optimaliseren voor consistentie | Conus voor diepgang |

| Kenmerken | Onderdelen combineren | Ondersnijdingen verminderen |

Deze zorgvuldige planning maakt de overgang tussen technologieën soepel en efficiënt.

Een systematisch conversieproces is essentieel voor succes. Het omvat een gedetailleerde beoordeling van de bedoeling van het oorspronkelijke ontwerp en de productiebeperkingen. We beginnen altijd met een grondige DFM-analyse (Design for Manufacturability) die is afgestemd op het doelproces. Dit brengt potentiële problemen in een vroeg stadium aan het licht.

Van bewerkt onderdeel naar MIM

Bij de overgang van machinale bewerking naar MIM maken we gebruik van de sterke punten van MIM. We voegen ruime radii toe aan hoeken om spanning te verminderen en de poederstroom tijdens het gieten te verbeteren. De wanddikte wordt geoptimaliseerd voor uniformiteit om succesvol sinteren te garanderen.

Dit is ook een uitgelezen kans om meerdere bewerkte onderdelen te combineren tot één complex MIM-onderdeel. Deze integratie verlaagt de assemblagetijd en -kosten en verbetert tegelijkertijd de kwaliteit van het onderdeel. isotrope eigenschappen15. Het debat tussen metaalspuitgieten en spuitgieten gaat vaak over de mogelijkheid om complexe, netvormige onderdelen te maken.

Van MIM/bewerking tot spuitgieten

Een ontwerp omzetten naar spuitgieten vereist een andere manier van denken. De primaire focus verschuift naar het vrijgeven van de matrijs en de materiaalstroom.

Belangrijke aanpassingen voor spuitgieten

| Ontwerpelement | Vereiste actie | Reden |

|---|---|---|

| Verticale muren | Opzethoeken toevoegen | Om de mal gemakkelijk uit te werpen |

| Ondersnijdingen | Vereenvoudigen of elimineren | Complexiteit en kosten van matrijzen verlagen |

| Scherpe hoeken | Filets/radii toevoegen | Om de metaalstroom te verbeteren en stress te verminderen |

| Materiaal | Aanpassen voor eigenschappen | Verantwoording voor lagere sterkte van gietlegeringen |

Elke verandering wordt zorgvuldig berekend om ervoor te zorgen dat het uiteindelijke gietstuk zowel functioneel als economisch is om te produceren.

Een gestructureerd conversieproces is essentieel. Het gaat om specifieke ontwerpaanpassingen die zijn afgestemd op de doeltechnologie, of het nu gaat om de complexiteit van MIM of de vereisten van het spuitgieten voor het loslaten van de vorm. Dit zorgt voor optimale productprestaties en produceerbaarheid.

Een complexe casestudy analyseren: een succesvol MIM-onderdeel.

Laten we een voorbeeld uit de praktijk bekijken. Neem een complexe bek voor chirurgisch gereedschap. Dit onderdeel is klein, maar vereist ongelooflijke sterkte en precisie.

De productie ervan vormt een enorme uitdaging. Traditionele methodes zoals CNC-bewerking zouden extreem langzaam en duur zijn. Elk klein onderdeel zou een aparte, moeilijke bewerkingsstap vereisen.

Waarom MIM de enige keuze was

MIM blinkt uit waar andere methoden falen. Het vormt het volledige complexe onderdeel in één proces. Dit elimineert de meeste secundaire bewerkingen, waardoor veel tijd en geld wordt bespaard.

| Functie | CNC-bewerking | Metaalspuitgieten (MIM) |

|---|---|---|

| Complexiteit | Zeer moeilijk / Kostbaar | Uitstekend |

| Materiaal Afval | Hoog (Subtractief) | Zeer laag (Netvorm) |

| Kosten per eenheid | Hoog | Laag (in hoog volume) |

| Productiesnelheid | Langzaam | Snel |

Dit maakt MIM de enige haalbare oplossing voor massaproductie van dergelijke ingewikkelde onderdelen.

Deconstructie van het MIM-voordeel

In eerdere projecten bij PTSMAKE hebben we gezien hoe MIM de productie van complexe onderdelen verandert. De chirurgische kaak is een perfecte casestudy om dit te demonstreren. Het laat zien waarom MIM vaak de superieure keuze is.

Ongeëvenaarde geometrische vrijheid

De bek heeft ingewikkelde grepen, een draaigat en interne kanalen. MIM-technologie vormt deze elementen tegelijkertijd in de vormfase. Deze "net-shape" mogelijkheid is een game-changer. Het creëert onderdelen die bijna compleet uit de oven komen.

Selectie van hoogwaardige materialen

Voor het chirurgisch gereedschap is 17-4 PH roestvrij staal nodig. Dit materiaal biedt een hoge sterkte en een uitstekende corrosiebestendigheid. Het is ook biocompatibel. Bij het vergelijken van metaalspuitgieten met spuitgieten is dit een belangrijk verschil. Spuitgieten kan geen roestvrij staal verwerken. Het MIM-proces, inclusief sinteren16, gaat perfect om met dergelijke geavanceerde materialen.

Precisie en consistentie

Medische apparaten vereisen krappe toleranties voor betrouwbare prestaties. Uit onze analyse bleek dat MIM consistent toleranties tot ±0,3% kan aanhouden. Dit precisieniveau is cruciaal voor de werking van het gereedschap en is moeilijk kosteneffectief te bereiken met andere methoden.

| Vereiste | Hoe MIM het aanpakte |

|---|---|

| Complexe geometrie | Netvormgieten creëerde alle kenmerken in één stap. |

| Materiële behoeften | Verwerkt 17-4 PH roestvrij staal met gemak. |

| Strenge toleranties | Bereikte consistent een maatnauwkeurigheid van ±0,3%. |

| Kostendoel | Elimineerde uitgebreide machinale bewerking, waardoor de eenheidskosten met meer dan 50% daalden. |

Deze casestudie laat zien waarom MIM de ideale keuze was. Het combineert op unieke wijze complexe geometrie, zeer sterke materialen en kostenefficiëntie voor de chirurgische kaak. Dit maakte het superieur aan traditionele bewerking voor massaproductie.

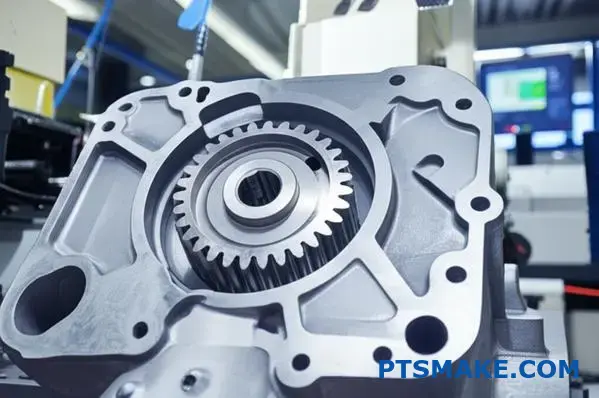

Een complexe casestudy analyseren: een succesvol gegoten onderdeel.

Laten we eens kijken naar een voorbeeld uit de praktijk: een behuizing voor een autotransmissie. Dit onderdeel is een perfect voorbeeld van de voordelen van spuitgieten. Het is complex, kritisch en wordt in zeer grote aantallen geproduceerd.

Succesfactoren

Aan een transmissiebehuizing worden strenge eisen gesteld. Het moet sterk en toch licht zijn. Het moet ook bestand zijn tegen intense hitte. Spuitgieten pakt deze uitdagingen doeltreffend aan.

Hoge productievolumes maken het proces economisch. De initiële gereedschapskosten zijn hoog, maar dat betaalt zich op lange termijn terug.

| Vereiste | Het Voordeel van het Matrijzenafgietsel |

|---|---|

| Deelcomplexiteit | Maakt ingewikkelde onderdelen in netvorm |

| Verlicht | Gebruikt aluminium of magnesiumlegeringen |

| Hoog volume | Extreem lage kosten per onderdeel |

| Warmtebeheer | Uitstekende thermische eigenschappen |

Een diepere analyse

Waarom was spuitgieten de onbetwiste winnaar voor dit onderdeel? De beslissing komt neer op een combinatie van materiaalwetenschap, technische behoeften en productie-economie. Elke factor wijst direct in de richting van deze methode.

Lichtgewicht en sterke materialen

In de auto-industrie telt elke gram. Het gebruik van gegoten aluminium zorgt voor een robuuste behuizing die de transmissie van een voertuig beschermt. Tegelijkertijd vermindert het het totale gewicht van het voertuig aanzienlijk in vergelijking met traditionele stalen onderdelen. Dit verbetert de brandstofefficiëntie.

Superieure warmteafvoer

Een transmissie genereert veel warmte. De hoge thermische geleidbaarheid17 is essentieel. De behuizing zelf fungeert als een enorm koellichaam dat warmte wegtrekt van kritieke tandwielen en vloeistoffen. Dit voorkomt oververhitting en verlengt de levensduur van de transmissie.

De kracht van serieproductie

De initiële investering voor een spuitgietmatrijs is aanzienlijk. Dit is een belangrijk punt bij het afwegen van metaalspuitgieten versus spuitgieten. Wanneer een fabrikant echter honderdduizenden identieke onderdelen nodig heeft, worden de kosten per stuk ongelooflijk laag. Deze schaal maakt spuitgieten onverslaanbaar voor in massa geproduceerde onderdelen.

| Procesvergelijking | Het beste voor huisvesting? | Belangrijke overwegingen |

|---|---|---|

| Spuitgieten | Ja, voor massaproductie | Hoge initiële gereedschapskosten, lage onderdeelprijs |

| CNC-bewerking | Alleen voor vroege prototypes | Zeer hoge kosten per onderdeel |

| Zandgieten | Nee, mist precisie/afwerking | Ruw oppervlak, langzamere cyclus |

De casestudie over transmissiebehuizingen toont aan dat spuitgieten ideaal is. Het brengt de behoefte aan lichtgewicht sterkte, effectieve warmteafvoer en complexe geometrie in balans met de economische realiteit van de massaproductie van auto's, wat de waarde ervan bewijst.

Wanneer is een hybride benadering of insert molding optimaal tussen metaalspuitgieten (MIM) en spuitgieten?

Soms is één enkel productieproces niet genoeg. Wat als je ontwerp de extreme slijtvastheid van staal vereist, maar ook het lichte gewicht van aluminium? Dit is waar een hybride benadering schittert.

Sterke punten combineren

We kunnen het beste van beide werelden benutten. Dit houdt in dat een MIM-onderdeel in een groter gegoten onderdeel wordt geplaatst. Hierdoor ontstaat een superieur, multimateriaal product.

Een praktisch voorbeeld

Stel je een stalen tandwiel voor met hoge sterkte MIM. Deze wordt tijdens de productie in een grotere, lichtgewicht aluminium gegoten behuizing geplaatst.

| Technologie | Rol in hybride deel | Belangrijkste voordeel |

|---|---|---|

| MIM | Slijtvast inzetstuk | Biedt plaatselijke duurzaamheid en sterkte. |

| Spuitgieten | Structureel hoofdgedeelte | Biedt een lichtgewicht frame en complexe vorm. |

Deze fusie optimaliseert de prestaties en het gewicht.

Deze geavanceerde strategie is perfect voor complexe uitdagingen. Het stelt ons in staat om onderdelen te maken die anders onmogelijk of te duur zouden zijn om van één materiaal te maken. De discussie over metaalspuitgieten vs spuitgieten ziet deze krachtige combinaties vaak over het hoofd.

Het hybride proces in detail

Eerst produceren we het kleine, complexe onderdeel met behulp van MIM. Dit is meestal een slijtvast staal of een speciale legering. Het biedt stevigheid precies waar dat nodig is.

Vervolgens wordt dit afgewerkte MIM-onderdeel in de spuitgietmatrijs geplaatst. Het werkt als een massief inzetstuk.

Gesmolten metaal, zoals aluminium of zink, wordt dan geïnjecteerd. Het vloeit rond het MIM-element en creëert een robuuste mechanische sluiting terwijl het stolt. De kwaliteit van het interfaciale binding18 is cruciaal voor de integriteit van het uiteindelijke onderdeel.

In ons werk bij PTSMAKE hebben we klanten door dit proces geleid. Het helpt hen om het gewicht aanzienlijk te verminderen zonder dat dit ten koste gaat van de duurzaamheid op kritieke punten. Het resultaat is een enkele, geïntegreerde component met geoptimaliseerde eigenschappen.

Stap voor stap hybride productie

| Stap | Proces | Beschrijving |

|---|---|---|

| 1 | MIM-fabricage | Er wordt een nauwkeurig stalen onderdeel met een hoge dichtheid gemaakt en gesinterd. |

| 2 | Plaatsing van de inzetstukken | Het afgewerkte MIM-onderdeel wordt robotisch in het spuitgietgereedschap geplaatst. |

| 3 | Overspuiten | Gesmolten aluminium wordt geïnjecteerd en omhult het MIM-element. |

| 4 | Laatste deel | Het uiteindelijke onderdeel wordt uitgeworpen, een naadloze fusie van staal en aluminium. |

Door MIM en spuitgieten te combineren, kunnen superieure onderdelen van meerdere materialen worden gemaakt. Deze hybride aanpak maakt gebruik van de precisiesterkte van MIM en de lichtgewicht structurele mogelijkheden van spuitgieten, waardoor complexe technische uitdagingen worden opgelost die één enkel proces alleen niet kan oplossen.

Welke invloed hebben warmtebehandelingen na het proces op de uiteindelijke onderdeeleigenschappen tussen metaalspuitgieten (MIM) en spuitgieten?

De manier waarop een metalen onderdeel reageert op een warmtebehandeling is niet universeel. Het hangt sterk af van de oorspronkelijke structuur. Dit is een belangrijk verschil tussen metaalspuitgieten en spuitgieten.

MIM-onderdelen gedragen zich heel anders dan gegoten onderdelen. Hun metallurgische reacties openen diverse prestatiemogelijkheden.

Metallurgische reactie in MIM

MIM-onderdelen, vooral staal, worden gesinterd tot bijna volledige dichtheid. Door deze structuur kunnen ze een warmtebehandeling ondergaan zoals traditioneel smeedstaal. Je hebt toegang tot een groot aantal opties voor harding en versterking.

Beperkte opties bij spuitgieten

Gegoten onderdelen hebben een andere interne structuur. Dit beperkt de soorten warmtebehandelingen die ze kunnen ondergaan. Hoewel het effectief is, zijn de opties beperkter dan bij MIM.

| Functie | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Primair proces | Sinteren | Gieten |

| Typische staalbehandeling | Quench & Temper, Gevalharden | Niet van toepassing |

| Typische aluminiumbehandeling | Niet gebruikelijk | Oplossing en veroudering (T5, T6) |

| Verbetering van eigendom | Zeer veelzijdig | Specifieker |

Het belangrijkste verschil zit hem in de weg die het materiaal aflegt. MIM-onderdelen worden gemaakt van metaalpoeders die samengesmolten worden. Dit proces creëert een fijnkorrelige, uniforme microstructuur. Het is zeer ontvankelijk voor transformatieve warmtebehandelingen.

MIM: de weg naar hoge hardheid

Bij PTSMAKE gebruiken we vaak afschrikken en ontlaten op MIM-stalen onderdelen. Dit verhoogt de hardheid en treksterkte aanzienlijk. We kunnen deze eigenschappen precies afstemmen op de behoeften van de klant.

Gevalharden is een ander krachtig hulpmiddel voor MIM. Het creëert een zeer hard oppervlak terwijl de kern buigzaam blijft. Dit is perfect voor slijtvaste componenten.

Spuitgieten: Aluminium verbeteren

Voor gegoten aluminium zijn de doelen anders. Opgesloten gassen en de gegoten structuur voorkomen agressief afschrikken.

Behandelingen zoals T5 en T6 zijn echter zeer effectief. De oplossing warmtebehandeling19 gevolgd door veroudering versterkt het onderdeel door het neerslaan van fijne deeltjes in de aluminium matrix.

De resultaten zijn significant, maar werken binnen een beperkter venster. Je kunt de sterkte en hardheid verbeteren, maar niet tot het niveau van gehard MIM-staal.

Vergelijking van woningverbetering

Op basis van onze interne tests variëren de haalbare verbeteringen van eigenschappen sterk.

| Eigendom | MIM-staal (nabehandeling) | Gegoten aluminium (nabehandeling) |

|---|---|---|

| Toename hardheid | Tot 300-400% | Tot 50-70% |

| Krachttoename | Tot 250-350% | Tot 40-60% |

| Vervormbaarheid Verandering | Vaak Verminderd | Licht verminderd |

Dit laat zien waarom de proceskeuze cruciaal is. Het debat over metaalspuitgieten versus spuitgieten komt vaak neer op deze uiteindelijke eisen aan de eigenschappen.

De fundamentele metallurgische structuur dicteert de resultaten van de warmtebehandeling. Het gesinterde staal van MIM biedt een breed scala aan hoogwaardige opties, terwijl spuitgieten effectieve, zij het beperktere, verbeteringen biedt voor legeringen zoals aluminium. Dit is een kritische overweging bij het ontwerp van onderdelen.

De impact van elk proces op de levenscyclus en duurzaamheid evalueren .

Bij het kiezen tussen productieprocessen is duurzaamheid een belangrijke factor. De impact op het milieu betreft niet slechts één stap. Het gaat om de hele levenscyclus.

We moeten het metaalspuitgieten vergelijken met het spuitgieten van begin tot eind. Dit omvat energie, afval en materiaalgebruik.

Energieverbruik per onderdeel

Energieverbruik is een primaire zorg. De initiële proceseisen variëren aanzienlijk. Deze tabel biedt een snelle vergelijking op basis van onze interne analyse.

| Factor | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Initiële energie | Hoog (oven voor ontbinden/sinteren) | Matig (smeltend metaal) |

| Energie per onderdeel | Lager voor kleine, complexe onderdelen | Lager voor grote, eenvoudige onderdelen |

Deze vergelijking helpt bij het nemen van beslissingen. De grootte en complexiteit van uw onderdeel zijn van groot belang.

Een diepere kijk op de levenscyclus

Duurzaamheid gaat verder dan alleen de energie die tijdens de productie wordt gebruikt. We moeten de materiaalefficiëntie en het recyclingpotentieel tijdens het hele proces evalueren. Elke methode heeft hier zijn eigen voordelen.

MIM vereist aanzienlijke energie voor het meerstappenproces, waaronder het cruciale sinteren20 fase. Het blinkt echter uit in het maken van netvormige onderdelen met minimaal materiaalafval. Lopers en grondstof kunnen vaak opnieuw worden geslepen en direct worden hergebruikt.

Spuitgieten daarentegen is heel efficiënt in recyclen. Schroot, runners en overloop worden gemakkelijk omgesmolten. Dit gesloten kringloopsysteem is zeer effectief. De energie voor het hersmelten is veel lager dan voor het verwerken van ruwe erts.

Duurzaamheid door ontwerp

Ontwerpkeuzes hebben ook invloed op het milieu.

MIM: Consolidatie van onderdelen

Met MIM kunnen we meerdere onderdelen combineren tot één complex onderdeel. Dit vermindert de assemblagestappen en het totale materiaalgebruik, wat een grote winst is op het gebied van duurzaamheid.

Spuitgieten: Lichtgewicht

Spuitgieten is ideaal om sterke, lichte onderdelen te maken van materialen als aluminium en magnesium. Lichtere onderdelen, vooral in de auto- of luchtvaartindustrie, zorgen voor een lager brandstofverbruik tijdens de levensduur van het product.

| Aspect | Metaalspuitgieten (MIM) | Spuitgieten |

|---|---|---|

| Type afval | Lopers, grondstof | Schroot, lopers, flash |

| Recycleerbaarheid | Lopers zijn vaak herbruikbaar | Schroot is gemakkelijk om te smelten |

| Voordeel ontwerp | Deelconsolidatie | Potentieel lichtgewicht |

Deze kijk op de levenscyclus geeft een duidelijker beeld van het debat tussen metaalspuitgieten en spuitgieten.

Zowel MIM als spuitgieten bieden unieke duurzaamheidsvoordelen. MIM blinkt uit in het minimaliseren van materiaalafval door het consolideren van onderdelen. De kracht van spuitgieten ligt in de zeer efficiënte recyclebaarheid van schroot en de mogelijkheid om lichtgewicht onderdelen te maken die energie besparen tijdens het gebruik.

Klaar om uw productie te optimaliseren? PTSMAKE levert precisie!

Unlock probleemloze offertes en deskundige begeleiding voor zowel metalen spuitgieten en spuitgieten projecten. Neem contact op met PTSMAKE vandaag - ons team staat klaar om u te helpen nauwere toleranties, naadloze productie, en uitzonderlijke waarde te bereiken van prototype tot massaproductie. Vraag nu uw offerte op maat!

Leer hoe het gedrag van de grondstofstroom essentieel is voor het maken van hoogwaardige, defectvrije spuitgietproducten. ↩

Begrijp deze cruciale stap die het "groene" onderdeel transformeert door het polymeerbindmiddel te verwijderen voor het uiteindelijke sinteren. ↩

Begrijp hoe de richtingseigenschappen van een materiaal het ontwerp en de structurele integriteit van uw onderdeel kunnen beïnvloeden. ↩

Ontdek hoe dit poedermetallurgieproces complexe onderdelen met hoge sterkte mogelijk maakt. ↩

Leer hoe herhaalde verwarmings- en koelcycli de structurele integriteit van gereedschapsstaal beïnvloeden. ↩

Leer hoe deze materiaalkwaliteit de sterkte en prestaties van onderdelen in kritieke toepassingen beïnvloedt. ↩

Leer hoe verschillende middelen de productkwaliteit, de uitwerping en de uiteindelijke oppervlaktetextuur kunnen beïnvloeden. ↩

Ontdek hoe het maken van netvormige componenten uw toeleveringsketen kan vereenvoudigen en uw totale productiekosten kan verlagen. ↩

Leer hoe dit verwarmingsproces metaalpoeders stolt tot sterke, dichte onderdelen. ↩

Leer hoe dit proces de nauwkeurigheid van werkstukken en oppervlakte-eigenschappen verbetert. ↩

Klik om te begrijpen hoe deze materiaaleigenschap de prestaties van componenten onder spanning beïnvloedt. ↩

Leer hoe gereedschapskosten worden verdeeld over een productierun om de uiteindelijke kosten per onderdeel te bepalen. ↩

Ontdek hoe het spreiden van de gereedschapskosten over het productievolume de uiteindelijke stukprijs beïnvloedt. ↩

Begrijp hoe een gesinterd blok de uiteindelijke eigenschappen van een MIM-onderdeel nabootst voor nauwkeurigere functionele tests. ↩

Leer hoe uniforme materiaalsterkte in alle richtingen de prestaties en het ontwerp van uw onderdeel beïnvloedt. ↩

Ontdek hoe dit verwarmingsproces metaalpoeder verandert in een massief onderdeel met een hoge dichtheid. ↩

Ontdek waarom deze materiaaleigenschap essentieel is voor het ontwerpen van onderdelen die thermische spanning aankunnen. ↩

Leer hoe de verbinding tussen ongelijke materialen tot stand komt en geoptimaliseerd wordt voor maximale sterkte van het onderdeel. ↩

Leer hoe dit proces de mechanische eigenschappen van aluminiumlegeringen verbetert. ↩

Begrijp dit belangrijke thermische proces dat de sterkte en het energieprofiel van MIM-onderdelen bepaalt. ↩