Het bewerken van grote onderdelen brengt unieke uitdagingen met zich mee die de tijdlijn en het budget van uw project kunnen maken of breken. Standaard CNC-processen schieten vaak tekort bij het bewerken van te grote onderdelen, wat leidt tot nauwkeurigheidsproblemen, thermische vervorming en kostbaar herstelwerk waardoor kritieke productieschema's vertraging oplopen.

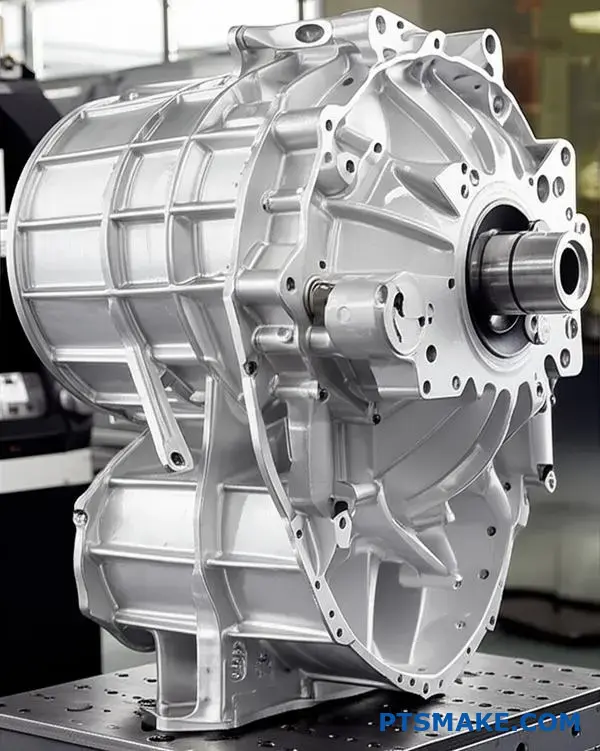

CNC-verspaning van grote onderdelen omvat gespecialiseerde apparatuur, geavanceerde meerassige technieken en nauwkeurig thermisch beheer om overmaatse onderdelen met krappe toleranties te maken voor industrieën als luchtvaart, defensie en olie & gas.

De complexiteit van het bewerken van grote onderdelen gaat veel verder dan het opschalen van standaardprocessen. Van uitdagingen op het gebied van materiaalbehandeling tot vereisten voor kwaliteitsborging, elk aspect vereist zorgvuldige overweging en gespecialiseerde expertise. Inzicht in deze factoren helpt u om weloverwogen beslissingen te nemen over uw productiestrategie en partnerkeuze. Laat me u meenemen door de belangrijkste industrieën, technische uitdagingen en innovatieve oplossingen die bepalend zijn voor succesvolle CNC bewerkingen van grote onderdelen.

Branchespecifieke toepassingen van CNC-verspaning van grote onderdelen.

Heb je je ooit afgevraagd hoe enorme, bedrijfskritische onderdelen voor raketten of windturbines met absolute precisie worden gemaakt? Een enkele fout in deze gigantische onderdelen kan rampzalig zijn.

CNC-verspaning van grote onderdelen is het kernproductieproces voor industrieën zoals lucht- en ruimtevaart, energie en defensie. Er worden grootschalige, zeer nauwkeurige componenten gemaakt, van vliegtuigvleugels tot turbineschoepen, die de structurele integriteit, veiligheid en operationele efficiëntie garanderen die essentieel zijn voor deze veeleisende sectoren.

Als we het hebben over CNC-bewerking van grote onderdelen, gaat het niet alleen om de grootte. Het gaat om het handhaven van extreme precisie op enorme oppervlakken en complexe geometrieën. Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat industrieën met een nultolerantie voor fouten de belangrijkste drijfveren voor deze technologie zijn. Twee van de meest veeleisende zijn de ruimtevaart en olie & gas.

Ruimtevaart: De grenzen van precisie verleggen

In de lucht- en ruimtevaartindustrie zijn het gewicht en de sterkte van elk onderdeel van cruciaal belang. Er is gewoon geen ruimte voor fouten als er levens op het spel staan. CNC-verspaning van grote onderdelen is essentieel voor de productie van onderdelen die de veiligheid en prestaties van een vliegtuig bepalen.

Kritische onderdelen en materialen

Denk aan belangrijke structurele elementen zoals vleugelliggers, rompframes en onderdelen van het landingsgestel. Deze worden vaak vervaardigd uit enkelvoudige, massieve blokken van zeer sterke materialen zoals titanium of aluminiumlegeringen. Deze monolithische benadering creëert onderdelen die sterker en lichter zijn dan assemblages uit meerdere kleinere stukken. Het doel is om potentiële faalpunten zoals verbindingen of lasnaden te elimineren. Het bereiken van de vereiste nauwe toleranties voor een onderdeel dat meerdere meters lang kan zijn, is een aanzienlijke technische uitdaging. De volumetrische nauwkeurigheid1 wordt van het grootste belang om ervoor te zorgen dat elke functie precies is waar ze moet zijn.

Olie & gas: Duurzaamheid onder extreme druk

De olie- en gassector werkt in enkele van de zwaarste omgevingen ter wereld, van boorlocaties op grote diepte tot afgelegen booreilanden in de woestijn. De gebruikte componenten moeten bestand zijn tegen immense druk, extreme temperaturen en corrosieve materialen. Falen is geen optie, want het kan leiden tot milieurampen en enorme financiële verliezen.

Onderdelen die bestand zijn tegen de elementen

Hier wordt CNC-verspaning voor grote onderdelen gebruikt om robuuste onderdelen te maken, zoals blowout preventers (BOP's), grote klephuizen en behuizingen voor onderwaterapparatuur. Deze onderdelen worden vaak gemaakt van sterke materialen zoals roestvrij staal of op nikkel gebaseerde legeringen zoals Inconel. De precisie van de bewerking zorgt voor perfecte afdichtingen en pasvormen, die essentieel zijn voor het veilig vasthouden van vloeistoffen en gassen onder hoge druk.

| Industrie | Belangrijkste onderdeel | Primair materiaal | Belangrijkste uitdaging |

|---|---|---|---|

| Ruimtevaart | Vleugel Spar | Titanium/Aluminiumlegering | Hoge sterkte-gewichtsverhouding |

| Olie & gas | Blowoutpreventer | Roestvrij staal / Inconel | Corrosie- en drukbestendigheid |

| Ruimtevaart | Landingsgestel | Hoogwaardig staal | Weerstand tegen vermoeiing en schokken |

| Olie & gas | Onderzeese behuizing | Nikkel-gebaseerde legering | Afdichting en duurzaamheid |

Naast lucht- en ruimtevaart en energie is de behoefte aan grote, nauwkeurig bewerkte onderdelen een rode draad in andere fundamentele industrieën. De principes van sterkte, betrouwbaarheid en precisie zijn net zo belangrijk bij defensie, transport en duurzame energie, waar grootschalige machines de ruggengraat vormen van onze infrastructuur en veiligheid.

Defensie en transport: De ruggengraat van mobiliteit en veiligheid

Zowel bij defensie als bij zwaar transport moet apparatuur worden gebouwd voor extreme duurzaamheid en een lange levensduur. De onderdelen zijn vaak groot en zwaar en worden voortdurend blootgesteld aan stress en trillingen.

Bouwen aan kracht en betrouwbaarheid

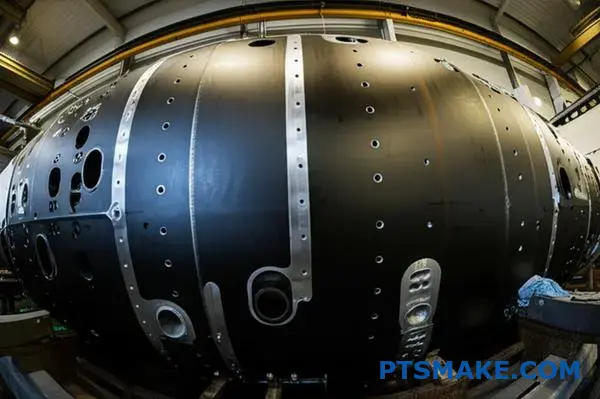

Bij defensietoepassingen worden CNC-bewerkingen voor grote onderdelen gebruikt om monolithische rompen voor pantservoertuigen of complexe structurele onderdelen voor onderzeeërs te produceren. De precisie zorgt voor een perfecte pasvorm, wat cruciaal is voor structurele integriteit en bescherming. Op dezelfde manier worden in de transportsector enorme motorblokken voor locomotieven, schepen en zware vrachtwagens bewerkt volgens strenge normen. Dit zorgt voor efficiëntie en betrouwbaarheid gedurende miljoenen kilometers. Een kleine onnauwkeurigheid in een groot motorblok kan leiden tot voortijdige uitval en kostbare stilstand.

Hernieuwbare energie: Werken aan een duurzame toekomst

De verschuiving naar hernieuwbare energiebronnen heeft de vraag naar zeer grote, zeer nauwkeurige onderdelen sterk doen toenemen. De productie van onderdelen voor windturbines en hydro-elektrische dammen vormt een unieke uitdaging vanwege hun immense schaal en de noodzaak om tientallen jaren betrouwbaar te blijven werken.

Componenten voor een groenere planeet

Bij PTSMAKE hebben we steeds vaker gewerkt aan projecten in deze sector. Windturbines vereisen enorme componenten zoals naven, hoofdassen en tandwielkasten. De naaf, die de wieken met de turbine verbindt, kan enkele meters in diameter zijn en moet met ongelooflijke nauwkeurigheid worden bewerkt om balans en aërodynamische efficiëntie te garanderen. Elke onbalans kan leiden tot een catastrofale storing. Ook de runners en poorten voor hydro-elektrische dammen zijn enorme, complexe onderdelen die perfect gevormd moeten worden om maximale energie op te wekken en de constante kracht van het water te weerstaan.

| Industrie | Voorbeeld Component | Belangrijkste vereiste | Impact van falen |

|---|---|---|---|

| Verdediging | Gepantserde voertuigromp | Ballistische weerstand | Gecompromitteerde veiligheid van de bemanning |

| Vervoer | Locomotief motorblok | Hoog uithoudingsvermogen | Verstoring van de toeleveringsketen |

| Hernieuwbare energie | Hub Windturbine | Rotatiebalans | Catastrofaal structureel falen |

| Hernieuwbare energie | Waterkracht Turbine Runner | Hydrodynamische efficiëntie | Verminderde stroomopwekking |

Van vliegtuigen die op 30.000 voet vliegen tot turbines die windenergie benutten, CNC-verspaning van grote onderdelen is de verborgen motor achter de moderne industrie. Hiermee kunnen massieve, monolithische componenten worden gemaakt waarbij precisie onontbeerlijk is. Deze technologie is van fundamenteel belang voor de veiligheid in de lucht- en ruimtevaart, duurzaamheid in de olie- en gassector en betrouwbaarheid bij defensie en duurzame energie. De belangrijkste uitdaging op al deze gebieden blijft hetzelfde: het bereiken van nauwe toleranties en complexe geometrieën op een enorme schaal.

Materiaaluitdagingen bij CNC-verspaning van grote onderdelen.

Hebt u ooit te maken gehad met een project waarbij alleen al de grootte van het ruwe materiaal de regels van het bewerken volledig verandert? De verwerking van een massief werkstuk brengt unieke uitdagingen met zich mee die standaardprocessen gewoon niet aankunnen, waardoor zowel vertragingen als kostbare fouten kunnen ontstaan.

De belangrijkste materiaaluitdagingen bij CNC-verspaning van grote onderdelen komen voort uit de grootte, het gewicht en de interne spanningen van het werkstuk. Deze factoren vragen om unieke strategieën voor hanteren, opspannen en gereedschapsselectie, vooral bij taaie legeringen zoals titanium of roestvast staal, om vervorming te voorkomen en precisie te garanderen.

Het dilemma gewicht en grootte

De grootste uitdaging bij het CNC bewerken van grote onderdelen is het beheren van het werkstuk zelf. We hebben het niet over onderdelen die je met de hand kunt optillen. Deze vereisen vaak bovenloopkranen en speciaal tuig om ze op het machinebed te krijgen. De enorme massa kan ervoor zorgen dat het materiaal doorzakt onder zijn eigen gewicht, een fenomeen dat doorbuiging wordt genoemd. Als deze doorbuiging niet goed ondersteund wordt, kan dit leiden tot onnauwkeurigheden die in strijd zijn met krappe toleranties. Klemmen is een andere hindernis. Genoeg kracht uitoefenen om een blok van meerdere tonnen vast te zetten zonder de vorm te vervormen is een delicate evenwichtsoefening. Bij PTSMAKE ontwerpen we vaak aangepaste opspanningen voor elk grootschalig project om robuuste ondersteuning te bieden op kritieke punten, zodat het onderdeel stabiel blijft tijdens de hele bewerkingscyclus. Deze eerste instelling is waarschijnlijk een van de meest kritieke fasen voor succes.

Interne spanningen en materiaalstabiliteit

Grote blokken metaal, gesmeed, gegoten of gewalst, zijn niet perfect uniform. Ze hebben interne restspanning2 van hun fabricageproces. Wanneer we materiaal bewerken, komt deze opgeslagen energie vrij en kan het onderdeel op onvoorspelbare wijze kromtrekken, verdraaien of buigen. Dit is een groot probleem als je al uren machinale tijd hebt geïnvesteerd. Om dit tegen te gaan is vaak een meerfasig bewerkingsproces nodig. Het kan gaan om voorbewerking, gevolgd door een spanningsverlichtende warmtebehandeling en dan de laatste nabewerkingen. Dit kost meer tijd en geld, maar is essentieel voor het bereiken van maatvastheid. Het negeren van deze interne krachten is een veelvoorkomende valkuil die een hoogwaardig werkstuk kan veranderen in duur schroot.

Belangrijkste materiaaleigenschappen en hun invloed

De materiaalkeuze bepaalt de gehele bewerkingsstrategie. Elke legering gedraagt zich anders onder de frees, vooral op grote schaal waar warmte meer tijd en ruimte heeft om zich op te bouwen. Inzicht in deze eigenschappen is van fundamenteel belang. Op basis van onze projectervaring volgt hier een kort overzicht van veelgebruikte materialen voor de productie van grote onderdelen en de bijbehorende uitdagingen.

| Materiaal | Belangrijkste eigenschap | Uitdaging op het gebied van machinale bewerking |

|---|---|---|

| Titanium (Ti-6Al-4V) | Hoge sterkte/gewicht, slechte warmtegeleider | Intense warmteontwikkeling bij het gereedschap, snelle slijtage |

| Roestvrij staal (316L/17-4) | Hoge corrosiebestendigheid, werk verhardt | Materiaal wordt harder naarmate je het snijdt |

| Inconel 718 | Uitstekende sterkte bij hoge temperaturen | Extreme gereedschapsslijtage, vereist zeer lage snelheden |

| Aluminium (7075/6061) | Lichtgewicht, goede bewerkbaarheid | Gevoelig voor vervorming, thermische uitzettingsproblemen |

Het temmen van taaie legeringen in grote formaten

Het verspanen van moeilijke materialen zoals titanium en superlegeringen is op elke schaal een uitdaging, maar voor grote onderdelen worden de problemen nog groter. Lange, ononderbroken sneden genereren immense hitte en omdat deze materialen slechte warmtegeleiders zijn, concentreert die hitte zich op het snijgereedschap, waardoor dit snel defect raakt. De strategie draait hier om effectief warmtebeheer.

Warmtebeheer is alles

Voor een groot titanium smeedstuk kunnen we bijvoorbeeld niet vertrouwen op standaard vloedkoelvloeistof. We gebruiken hogedrukkoelvloeistofsystemen die vloeistofstralen rechtstreeks naar de snijzone blazen, waardoor de hitte wordt gedoofd voordat het gereedschap of het werkstuk beschadigd kan raken. De keuze van het gereedschap is ook cruciaal. We gebruiken snijplaten met specifieke coatings, zoals aluminium titaniumnitride (AlTiN), die een beschermende thermische barrière vormen. We regelen ook zorgvuldig de snijparameters: het vertragen van de spindelsnelheid met behoud van een constante voedingssnelheid helpt de warmteontwikkeling te verminderen en zorgt voor een stabiele, voorspelbare bewerking. Het is een langzamer proces, maar het is de enige manier om zowel de levensduur van het gereedschap als de kwaliteit van het product te garanderen.

Strategieën voor het uitharden van materialen

Roestvast staal en legeringen zoals Inconel hebben een lastige eigenschap: ze worden harder als je ze bewerkt. Dit staat bekend als werkharding. Als een snijgereedschap tegen het oppervlak wrijft in plaats van het materiaal netjes af te schuren, verhardt het de plek die het net heeft aangeraakt, waardoor de volgende bewerking nog moeilijker wordt. Dit kan leiden tot klapperen, slechte oppervlakteafwerking en gebroken gereedschap.

De "No-Dwell" regel

De gouden regel voor deze materialen is om het gereedschap constant bezig te houden en vooruit te bewegen. We programmeren onze freesbanen zo dat ze niet op één plek blijven staan. We gebruiken agressieve voedingssnelheden om onder de eerder geharde laag te blijven en in het zachtere materiaal eronder te snijden. Technieken zoals trochoïdaal frezen, waarbij het gereedschap een reeks cirkelvormige sneden maakt in plaats van een rechte lijn, zijn ongelooflijk effectief. Deze aanpak beperkt de inschakelhoek van het gereedschap, wat helpt om de snijkrachten te beheersen en zorgt voor een "afkoelperiode" wanneer het gereedschap elke lus voltooit, waardoor de levensduur aanzienlijk wordt verlengd. In ons werk bij PTSMAKE is gebleken dat het gebruik van deze geavanceerde freesbanen het gereedschapverbruik aanzienlijk vermindert bij grote roestvrijstalen componenten.

De materiaalselectie voor grote onderdelen gaat veel verder dan de eigenschappen voor het eindgebruik; het heeft een directe invloed op het hele fabricageproces. De inherente uitdagingen van gewicht, interne spanning en thermische geleidbaarheid vragen om speciale oplossingen. Voor taaie legeringen zoals titanium of Inconel zijn effectieve strategieën gericht op warmtebeheer en het voorkomen van werkverharding onmisbaar. Door gebruik te maken van hogedrukkoelvloeistof, specifieke gereedschapscoatings en geavanceerde gereedschapsbanen kunnen we deze materiaalhindernissen omzeilen om grote, nauwkeurige componenten te produceren die voldoen aan de meest veeleisende specificaties.

Precisie- en tolerantievereisten voor grote componenten.

Heb je er ooit bij stilgestaan hoe een afwijking kleiner dan een menselijke haar op een enorm onderdeel een catastrofale systeemfout kan veroorzaken? De druk om het goed te doen is enorm.

Het bereiken van nauwe toleranties in grote onderdelen is essentieel voor functionaliteit, veiligheid en integratie. Bij CNC-verspaning van grote onderdelen zorgt precisie ervoor dat onderdelen perfect passen, bestand zijn tegen operationele stress en betrouwbaar presteren, vooral in kritieke sectoren waar elke storing ernstige gevolgen kan hebben.

Als we het hebben over componenten op grote schaal, is precisie niet alleen een kwaliteitskenmerk; het is een fundamentele vereiste voor prestaties en veiligheid. Een kleine onnauwkeurigheid kan een domino-effect hebben en leiden tot verkeerde uitlijning, vroegtijdige slijtage of een volledig defect van een hele assemblage. Dit geldt vooral in industrieën waar de inzet het grootst is.

De niet-onderhandelbare behoefte aan precisie

In de defensiesector moet een onderdeel voor de romp van een onderzeeër of een frame voor de ruimtevaart aan exacte specificaties voldoen. Een afwijking van zelfs maar een paar micron kan de structurele integriteit onder extreme druk of G-krachten in gevaar brengen. Ook in de olie- en gasindustrie werken onderdelen voor boorapparatuur of pijpleidingen onder immense druk en in zware omstandigheden. Een flens die door een tolerantiefout niet perfect afdicht, kan tot rampzalige lekken leiden. Bij PTSMAKE begrijpen we dat voor deze toepassingen "dichtbij genoeg" nooit een optie is. De functionaliteit en veiligheid van het eindproduct hangen volledig af van de precisie die we bereiken tijdens het bewerkingsproces.

Kernmethoden voor het garanderen van nauwkeurigheid

Zulke hoge precisie bereiken op grote werkstukken is een complexe uitdaging die een combinatie van technologie, strategie en expertise vereist. Het is niet zo eenvoudig als het proces opschalen voor een kleiner onderdeel.

Incrementele verwerking

In plaats van te proberen een hele vorm in één keer te bewerken, gebruiken we vaak een stapsgewijze aanpak. Dit houdt in dat we een deel van het werkstuk bewerken, stoppen om de nauwkeurigheid te meten en te controleren en dan verder gaan met het volgende deel. Deze methode helpt bij het beheersen van warmteontwikkeling en interne spanningen in het materiaal, die beide het werkstuk kunnen vervormen en toleranties kunnen verpesten. Het is een methodisch proces dat zorgt voor een stabiel en voorspelbaar resultaat voor elk product. cnc-verspaning van grote onderdelen project.

Geavanceerde meetsystemen

Het verifiëren van de afmetingen van een groot onderdeel vereist gespecialiseerde apparatuur. Traditionele schuifmaten en micrometers zijn vaak onvoldoende. We vertrouwen op geavanceerde metrologie3 gereedschappen om ervoor te zorgen dat ons werk voldoet aan de strengste specificaties.

| Meetsysteem | Beste gebruikssituatie voor grote onderdelen | Belangrijkste voordeel |

|---|---|---|

| Coördinatenmeetmachine (CMM) | Complexe interne geometrieën en eindinspectie van onderdelen controleren. | Extreem hoge nauwkeurigheid en herhaalbaarheid. |

| Lasertrackers | Tijdens het proces meten op de bewerkingsmachine zelf. | Draagbaarheid en de mogelijkheid om zeer grote volumes te meten. |

| Scanners voor gestructureerd licht | De volledige oppervlaktegeometrie vastleggen voor vergelijking met CAD. | Snelle en uitgebreide gegevensvastlegging. |

Deze systemen leveren de gegevens die we nodig hebben om realtime aanpassingen te maken en te bevestigen dat het eindproduct foutloos is.

Naast de kernmethoden vereist het beheersen van de precisie bij grootformaatbewerking het overwinnen van aanzienlijke fysieke en omgevingsuitdagingen. Een onderdeel van enkele meters lang gedraagt zich heel anders op een machinebed dan een klein onderdeel. De wisselwerking tussen de machine, het materiaal en de omgeving wordt veel duidelijker.

De fysieke realiteit van schaal aanpakken

Twee van de grootste hindernissen die we steeds weer moeten nemen, zijn thermische uitzetting en materiaalstabiliteit. Deze factoren kunnen de precisie van een onderdeel in stilte saboteren als ze niet goed onder controle worden gehouden.

Thermische dynamiek beheren

De warmte die vrijkomt tijdens het snijden zorgt ervoor dat het werkstuk en zelfs de machine zelf uitzetten. Bij een groot onderdeel kan deze uitzetting aanzienlijk zijn, waardoor een vorm gemakkelijk buiten tolerantie wordt geduwd. Bij eerdere projecten hebben we ontdekt dat een veelzijdige aanpak het beste werkt. Dit omvat het gebruik van koelvloeistof onder hoge druk om de hitte bij de snijbron af te voeren, het bewerken in een omgeving met klimaatbeheersing en het programmeren van "afkoelperioden" in de bewerkingscyclus om het werkstuk de kans te geven te normaliseren.

Zorgen voor materiaalstabiliteit en bevestiging

Alleen al het gewicht van een groot onderdeel kan ervoor zorgen dat het doorzakt of vervormt onder zijn eigen zwaartekracht, een fenomeen dat doorbuiging wordt genoemd. De juiste ondersteuning is cruciaal. Het ontwerpen van een op maat gemaakte opspanoplossing is vaak de eerste stap in een grootschalig project. De opspanning moet het onderdeel stevig vasthouden zonder nieuwe spanningen te introduceren.

| Uitdaging | Mitigatiestrategie op PTSMAKE | Verwacht resultaat |

|---|---|---|

| Onderdeel Doorbuiging | Aangepaste opspanning, FEA-simulatie voor machinale bewerking. | Behoudt geometrische stabiliteit tijdens het hele proces. |

| Gereedschapsslijtage en -trillingen | Gespecialiseerd snijgereedschap gebruiken, snijsnelheden en voedingen optimaliseren. | Consistente oppervlakteafwerking en maatnauwkeurigheid. |

| Interne materiaalspanning | Spanningverlichtende warmtebehandelingen voor de uiteindelijke bewerking. | Voorkomt dat het onderdeel kromtrekt nadat het is losgeklemd. |

Het onmisbare menselijke element

Hoewel geavanceerde technologie cruciaal is, is het de vaardigheid van de verspaner die alles samenbrengt. Een ervaren verspaner weet hoe hij naar de machine moet luisteren, hoe hij de subtiele tekenen van gereedschapsslijtage moet lezen en hoe hij microaanpassingen in een oogwenk moet uitvoeren. Hij kan anticiperen op hoe een bepaald materiaal zich zal gedragen en de bewerkingsstrategie daarop aanpassen. In cnc-verspaning van grote onderdelenDeze praktische expertise is onvervangbaar. Het is de combinatie van geavanceerde technologie en de diepgaande ervaring van ons team die ons in staat stelt om met vertrouwen te voldoen aan de meest veeleisende tolerantievereisten.

Samengevat is het bereiken van nauwe toleranties voor grote componenten een fundamentele vereiste om de veiligheid en functionaliteit in kritieke industrieën te garanderen. Succes is afhankelijk van een strategische aanpak die onder meer bestaat uit stapsgewijze bewerkingen en het gebruik van geavanceerde meetsystemen. Bovendien vereist het overwinnen van fysieke uitdagingen zoals thermische uitzetting en materiaalvervorming zorgvuldige planning en robuuste strategieën. Uiteindelijk is het de expertise van bekwame machinisten die technologie en techniek samenbrengt om de nodige precisie te leveren bij elk grootschalig project.

Thermisch beheer en koelstrategieën?

Ooit een massief werkstuk kromgetrokken door hitte, waardoor een precisieproject in duur schroot veranderde? Het is een frustrerende realiteit wanneer thermisch management over het hoofd wordt gezien bij CNC-verspaning.

Effectief thermisch beheer omvat het beheersen van warmteontwikkeling en -afvoer tijdens het CNC bewerken van grote onderdelen. De strategieën omvatten geavanceerde koelmiddelen, strategische gereedschapspaden en gecontroleerde bewerkingscycli om thermische vervorming te voorkomen en de maatnauwkeurigheid te behouden, zodat het uiteindelijke onderdeel voldoet aan strenge specificaties.

De onzichtbare vijand: hitte bij grootschalig verspanen

Als je te maken hebt met CNC-bewerking van grote onderdelen, is warmte niet alleen een bijproduct, maar een primair obstakel. Alleen al de omvang van het werk vergroot het probleem. Langere bewerkingstijden, grotere contactoppervlakken van het gereedschap en diepere snedes dragen allemaal bij aan een enorme hoeveelheid thermische energie die in het werkstuk wordt gepompt. In tegenstelling tot kleinere onderdelen die warmte relatief snel kunnen afvoeren, werkt een groot blok metaal als een koellichaam, waardoor thermische energie diep in de kern wordt vastgehouden. Deze vastgehouden warmte is waar de echte problemen beginnen. De warmte wordt niet gelijkmatig verdeeld, waardoor temperatuurgradiënten ontstaan die het hele project in gevaar kunnen brengen.

Het materiaal zelf speelt een grote rol. In projecten bij PTSMAKE werken we vaak met materialen zoals aluminium, dat warmte goed geleidt maar ook sterk uitzet, of titanium, dat een slechte warmtegeleider is en intense hitte direct bij de snijkant concentreert. Deze concentratie kan leiden tot gereedschapsslijtage, werkharding en een slechte oppervlakteafwerking. De belangrijkste bedreiging is echter thermische vervorming. Als verschillende delen van het onderdeel in verschillende snelheden opwarmen en afkoelen, zet het materiaal ongelijkmatig uit en krimpt het. Deze beweging, zelfs microscopisch klein, kan ervoor zorgen dat een perfect bewerkt onderdeel kromtrekt, buigt of verdraait, waardoor kritieke afmetingen buiten tolerantie raken. Een onderdeel dat perfect nauwkeurig was op de machine kan onbruikbaar worden zodra het afkoelt tot kamertemperatuur. Daarom is inzicht in de thermische uitzettingscoëfficiënt4 is niet-onderhandelbaar voordat de eerste snede wordt gemaakt.

Inzicht in de impact van ongecontroleerde hitte

De gevolgen van slecht thermisch beheer gaan verder dan alleen kromtrekken. Ongelijke temperatuurgradiënten creëren interne spanningen in het materiaal. Deze spanningen kunnen in het onderdeel opgesloten blijven lang nadat de bewerking is voltooid, wat kan leiden tot voortijdig falen of microscheuren onder operationele belastingen. Voor kritieke onderdelen in de lucht- en ruimtevaart of de auto-industrie is dit een onaanvaardbaar risico. Het is niet genoeg om een onderdeel alleen de juiste afmetingen te geven; we moeten er ook voor zorgen dat de structurele integriteit goed is. Hieronder staat een vereenvoudigde tabel die laat zien hoe verschillende materialen reageren op warmte tijdens het bewerken.

| Materiaal | Warmtegeleidingsvermogen (W/m-K) | Thermische Uitzetting (μm/m-°C) | Risico op hitte bij machinale bewerking |

|---|---|---|---|

| Aluminium (6061) | ~167 | ~23.6 | Hoog |

| Roestvrij staal (304) | ~16.2 | ~17.2 | Zeer hoog |

| Titanium (Ti-6Al-4V) | ~6.7 | ~8.6 | Extreem |

| Invar | ~10 | ~1.2 | Laag |

Deze tabel helpt te illustreren waarom een one-size-fits-all benadering van koeling niet werkt. Voor elk materiaal is een op maat gemaakt plan voor thermisch beheer nodig om de inherente eigenschappen te compenseren en een succesvol resultaat te garanderen.

Proactieve koeling: Meer dan alleen koelvloeistof sproeien

Effectief thermisch beheer is een actief, geen passief proces. De standaard koelsystemen die op veel kleinere machines worden gebruikt, zijn vaak niet geschikt voor CNC-bewerking van grote onderdelen. Alleen al het volume van het werkstuk en de diepte van de sneden kunnen ervoor zorgen dat de koelvloeistof het meest kritieke gebied niet bereikt: het raakvlak tussen het snijgereedschap en het materiaal. Om dit op te lossen, vertrouwen we op meer geavanceerde systemen. Hoge druk, doorgaande koelvloeistof is een van onze meest effectieve hulpmiddelen. Deze methode levert een geconcentreerde koelmiddelstraal met hoge snelheid direct door het gereedschap naar de snijkant, waardoor spanen worden weggeblazen en warmte bij de bron wordt afgevoerd. Dit voorkomt dat spanen opnieuw worden gesneden, wat nog meer warmte genereert, en houdt de snijzone op een stabiele temperatuur.

Het type koelvloeistof is net zo belangrijk als de leveringsmethode. Bij PTSMAKE werken we nauw samen met onze klanten om de juiste vloeistof te kiezen - synthetisch, semi-synthetisch of op oliebasis - die past bij het materiaal en de bewerking. Een goede koelvloeistof doet meer dan alleen koelen; het smeert het gereedschap, vermindert wrijving en helpt bij het produceren van een betere oppervlakteafwerking. Het is een integraal onderdeel van het bewerkingsproces, geen bijkomstigheid.

Slimme bewerkingsstrategieën om de hitte te verslaan

Naast de hardware zijn onze programmeer- en bewerkingsstrategieën onze eerste verdedigingslinie tegen thermische vervorming. We kunnen niet gewoon op "start" drukken en weglopen.

Incrementeel verspanen

Voor bijzonder gevoelige onderdelen gebruiken we een stapsgewijze of "gefaseerde" bewerkingsaanpak. In plaats van één deel volledig te bewerken, bewerken we een deel en gaan dan naar een ander deel van het onderdeel om het eerste deel af te laten koelen en te stabiliseren. Door de bewerkingszones te roteren voorkomen we dat er zich een grote hitteconcentratie opbouwt in een enkel gebied. Deze methode vereist een complexere programmering, maar is van onschatbare waarde voor het behoud van de maatvastheid van grote, dunwandige of complexe componenten.

Getimede afkoelperioden

In sommige van onze vorige projecten met klanten hebben we succes geboekt door geplande pauzes rechtstreeks in de G-code te programmeren. Na een lange of agressieve snijbewerking pauzeert de machine voor een vooraf bepaalde tijd. Hierdoor kan het hele werkstuk in temperatuur normaliseren, waardoor de inwendige spanningen als gevolg van scherpe temperatuurgradiënten afnemen. Deze eenvoudige maar effectieve techniek heeft talloze onderdelen gered van de schrootbak, vooral die met extreem krappe toleranties.

| Koelstrategie | Primair mechanisme | Het meest geschikt voor | Belangrijkste voordeel |

|---|---|---|---|

| Vloed Koelvloeistof | Convectie/verdamping | Algemene bewerking | Kosteneffectief, goede spaanafvoer |

| Koelvloeistof onder hoge druk | Geforceerde convectie | Diepe zakken, boren | Uitstekende spaanafvoer, gerichte koeling |

| Getimede pauzes | Geleiding/Straling | Grote onderdelen, nauwe toleranties | Voorkomt cumulatieve warmteopbouw |

| Incrementeel verspanen | Warmtelokalisatieregeling | Dunwandige of complexe onderdelen | Minimaliseert algehele vervorming van onderdelen |

Het over het hoofd zien van warmte bij grote CNC bewerkingen leidt tot kostbare thermische vervorming en maatonnauwkeurigheden. De uitdaging komt voort uit langdurig snijden en massieve werkstukken. Door slimme koelstrategieën te gebruiken, zoals hogedrukkoelmiddelen, getimede pauzes en stapsgewijs bewerken, houden we de warmte effectief onder controle. Dit proactieve thermische beheer is cruciaal voor het behoud van de integriteit van de werkstukken en het voldoen aan de strenge specificaties die onze klanten bij PTSMAKE eisen.

Meerassig verspanen en geavanceerde productietechnieken?

Hebt u zich ooit beperkt gevoeld door de beperkingen van standaard 3-assige machines bij het ontwerpen van grote, ingewikkelde componenten? Dit dwingt vaak tot kostbare herontwerpen en compromissen, waardoor uw project wordt vertraagd en het budget wordt opgeblazen.

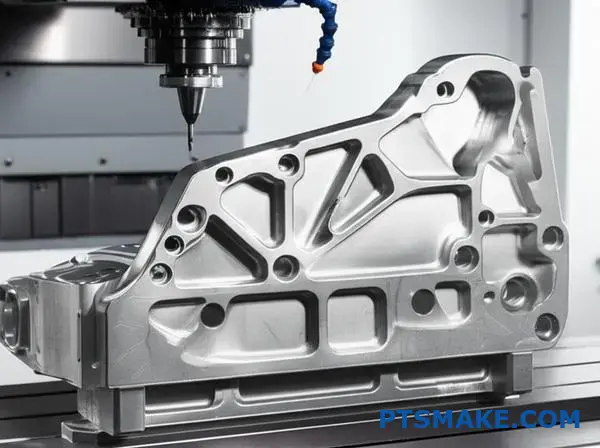

Met meerassig bewerken en geavanceerde technieken zoals contourboren kunnen complexe, grote onderdelen gemaakt worden door het gereedschap of werkstuk op vier of meer assen tegelijk te verplaatsen. Deze aanpak vermindert handmatig herpositioneren, verhoogt de precisie en maakt het mogelijk om geometrieën te bewerken die standaardmachines niet kunnen produceren.

De vrijheid van meerassig verspanen

Als we het hebben over CNC-bewerking van grote onderdelenVerder gaan dan de standaard X-, Y- en Z-assen opent een wereld van mogelijkheden. Dit is waar meerassig bewerken om de hoek komt kijken. Het gaat niet alleen om het toevoegen van meer bewegingen; het gaat om het fundamenteel veranderen van de manier waarop we complexe onderdelen benaderen.

Van 3-as naar 5-as: een evolutie in mogelijkheden

Standaard 3-assige machines verplaatsen een snijgereedschap langs drie lineaire assen. Het zijn werkpaarden voor eenvoudigere onderdelen, maar ze hebben moeite met ondersnijdingen en complexe gebogen oppervlakken. Om verschillende vlakken te bewerken moet het werkstuk handmatig worden ontklemd, geroteerd en opnieuw gespannen. Bij elke instelling is er kans op fouten, wat desastreus kan zijn voor grote, waardevolle componenten.

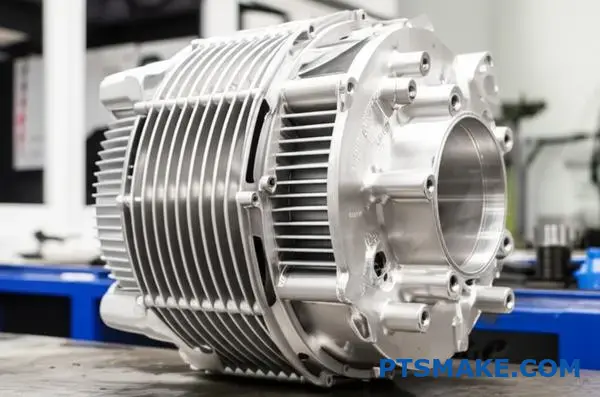

Bij 4-assig bewerken wordt een roterende as (de A-as) toegevoegd, waardoor het werkstuk tijdens het proces gedraaid kan worden. Dit is ideaal voor cilindrische onderdelen of voor het bewerken van onderdelen rond een centrale as.

5-assig bewerken is het toppunt van complexiteit. Het voegt een tweede rotatieas toe (de B- of C-as), waardoor het gereedschap het werkstuk vanuit vrijwel elke hoek kan benaderen. Er zijn twee hoofdtypen:

- 3+2 machinale bewerking (geïndexeerde 5-assen): De machine oriënteert het onderdeel onder een specifieke hoek en freest vervolgens 3-assig. Dit is ideaal om de insteltijd te verkorten bij producten met elementen op meerdere oppervlakken.

- Continu 5-assig verspanen: Alle vijf de assen bewegen gelijktijdig, waardoor vloeiende, complexe contouren en organische vormen gemaakt kunnen worden. De machine kinematica5 moet hiervoor perfect gekalibreerd zijn.

Onze ervaring bij PTSMAKE is dat het verplaatsen van een groot onderdeel voor de ruimtevaart van een 3-assig naar een 5-assig proces de totale bewerkingstijd tot 40% kan verkorten, alleen al door het elimineren van instellingswijzigingen.

Bewerkingsassen vergelijken

| Asconfiguratie | Belangrijkste voordeel | Algemene toepassingen | Complexiteitsniveau |

|---|---|---|---|

| 3-assen | Eenvoud, kosteneffectief | Vlakke onderdelen, eenvoudige gaten, basisprofielen | Laag |

| 4-assen | Cilindrische vormen bewerken | Nokken, assen, propellers | Medium |

| 5-assig | Complexe geometrieën, minder instellingen | Waaiers, turbinebladen, medische implantaten | Hoog |

Dankzij deze meerassigheid kunnen we monolithische ontwerpen voor frames in de ruimtevaart of ingewikkelde matrijzen voor de auto-industrie maken zonder de structurele integriteit van het onderdeel aan te tasten.

Gespecialiseerde technieken voor unieke uitdagingen

Naast het toevoegen van assen vereist de productie van grote en zware onderdelen vaak zeer gespecialiseerde productietechnieken die specifieke geometrische uitdagingen aanpakken. Twee van de meest kritische zijn contourboren en boren in diepe gaten. Dit zijn niet zomaar opgeschaalde versies van standaardbewerkingen; het zijn aparte processen die gespecialiseerde gereedschappen en expertise vereisen.

Interne geometrieën beheersen met contourboren

Stel je voor dat je een grote, niet-standaard binnendiameter of een complexe conische boring diep in een enorme klepbehuizing moet maken. Standaard kotterbeitels kunnen dit niet aan. Contourkotteren maakt gebruik van een gespecialiseerd, vaak bediend gereedschap dat een geprogrammeerd pad kan volgen om complexe interne profielen te maken. Dit is cruciaal voor:

- Klepbehuizingen: Precieze zitoppervlakken en stromingstrajecten creëren.

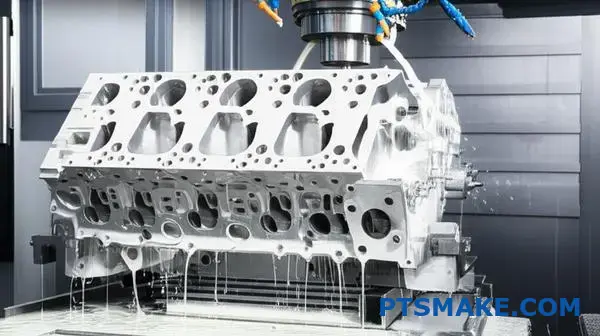

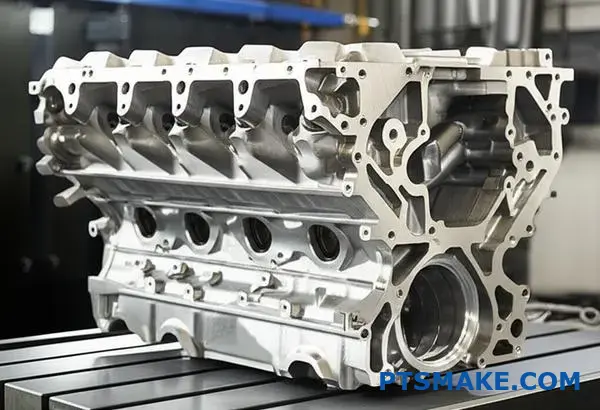

- Motorblokken: Cilinderboringen bewerken met unieke vormen voor betere prestaties.

- Hydraulische verdelers: Ervoor zorgen dat complexe interne kanalen perfect op elkaar aansluiten.

Deze techniek maakt meerdere gereedschappen en bewerkingen overbodig en zorgt voor een glad, doorlopend inwendig oppervlak met een hoge nauwkeurigheid. Het is een perfect voorbeeld van hoe geavanceerde productie problemen oplost die onmogelijk zijn met conventionele methoden.

Nieuwe diepten bereiken met diepgatboren

Het boren van een gat met een diepte-diameterverhouding van meer dan 10:1 wordt beschouwd als diepgatboren. Voor grote onderdelen zoals onderdelen van landingsgestellen of lange hydraulische cilinders kan deze verhouding veel hoger zijn. De belangrijkste uitdagingen zijn de spaanafvoer en de toevoer van koelmiddel naar de snijkant. Een storing in een van beide kan leiden tot gereedschapbreuk of een gesloopt onderdeel - een zeer dure fout in CNC-bewerking van grote onderdelen.

Er worden gespecialiseerde methoden gebruikt:

- Pistoolboren: Gebruikt een boor met één groef en interne koelkanalen die de spanen wegspoelen via een V-vormige groef.

- BTA Drilling (Boring and Trepanning Association): Koelmiddel wordt rond de buitenkant van het gereedschap gepompt en spanen worden door het midden van het gereedschap afgevoerd. Dit is sneller en effectiever voor grotere diameters.

Bij PTSMAKE hebben we ontdekt dat het kiezen van de juiste boormethode voor diepe gaten het verschil kan maken tussen een succesvol en een mislukt project, vooral bij het werken met moeilijke materialen die vaak voorkomen in de energie- en luchtvaartsector.

| Techniek | Diepte-diameterverhouding | Belangrijkste kenmerken | Beste voor |

|---|---|---|---|

| Standaard boren | < 10:1 | Algemeen doel, eenvoudig | Standaard gaten in de meeste onderdelen |

| Pistool boren | Tot 400:1 | Interne koelvloeistof onder hoge druk | Diepe gaten van kleine tot gemiddelde diameter |

| Contourboringen | N.V.T. | Creëert complexe interne profielen | Niet-standaard boringen, klepzittingen |

Deze geavanceerde technieken gaan niet alleen over het maken van onderdelen; ze gaan over het mogelijk maken van betere, meer geïntegreerde ontwerpen die voorheen als niet produceerbaar werden beschouwd.

Meerassig bewerken en geavanceerde technieken zijn essentieel om de beperkingen van standaard CNC-machines te overwinnen. Door verder te gaan dan de 3-assige beperkingen kunnen we grote onderdelen met complexe geometrieën produceren in minder opstellingen, waardoor de nauwkeurigheid en efficiëntie toenemen. Gespecialiseerde methodes zoals contourboren en boren in diepe gaten breiden deze mogelijkheden verder uit, waardoor we ingewikkelde interne vormen en extreme diepte-diameterverhoudingen kunnen maken. Deze technologieën zijn essentieel voor het verleggen van de grenzen van moderne productie in industrieën zoals lucht- en ruimtevaart en energie.

Kwaliteitsborging en inspectie voor grote CNC-onderdelen?

Heb je wel eens meegemaakt dat een enorm, duur onderdeel niet door de inspectie kwam vanwege een klein foutje dat te laat werd ontdekt? Hoe groter het onderdeel, hoe groter de financiële risico's en de tijdsrisico's van één enkele fout.

Effectieve kwaliteitsborging voor grote CNC onderdelen is een meerfasenproces. Het combineert procesinspectie tijdens de productie, eindmaatcontrole met geavanceerde gereedschappen zoals CMM's en niet-destructief onderzoek. Deze uitgebreide aanpak garandeert dat elk onderdeel voldoet aan de specificaties, waardoor de integriteit en prestaties van het onderdeel worden gewaarborgd.

Kwaliteit bij CNC-verspaning is geen laatste stap, maar een continu proces dat in elke productiefase verweven is. Een enkele fout in een onderdeel van vele tonnen kan leiden tot een catastrofale mislukking, waardoor een robuust QA-kader onontbeerlijk is. Het gaat om het opbouwen van vertrouwen en zekerheid van grondstof tot eindproduct. Bij PTSMAKE structureren we onze kwaliteitsborging rond drie kernpijlers om risico's te beperken en absolute conformiteit te garanderen.

De drie pijlers van QA voor grote delen

Een succesvolle kwaliteitsstrategie is gebaseerd op het zo vroeg mogelijk opsporen van potentiële problemen. Wachten tot het einde om een onderdeel te inspecteren waaraan honderden uren is gewerkt, is een recept voor een ramp. Daarom splitsen we het proces op.

Procesinspectie: Fouten vroegtijdig opsporen

In-procesinspectie is onze eerste verdedigingslinie. We voeren controles uit op kritieke punten tijdens de bewerkingscyclus, niet alleen aan het einde. Voor een groot werkstuk betekent dit dat we belangrijke onderdelen controleren voordat het werkstuk verplaatst of naar een andere machine verplaatst wordt. Na een grote freesbewerking kunnen we bijvoorbeeld draagbare CMM-armen gebruiken om kritieke boordiameters en vlakke uitlijningen te controleren. Deze proactieve benadering voorkomt dat kleine afwijkingen uitgroeien tot grote, onherstelbare fouten. Het bevestigt dat de opstelling stijf is, de gereedschapsslijtage binnen de perken blijft en de machine presteert zoals verwacht. Een fout halverwege het proces corrigeren is exponentieel goedkoper dan een bijna afgewerkt, hoogwaardig product weggooien.

Laatste dimensionale verificatie: Het uur van de waarheid

Als alle bewerkingen klaar zijn, ondergaat het onderdeel een laatste dimensionale controle. Dit is de uitgebreide controle ten opzichte van het CAD-model en de technische tekeningen van de klant. Voor grote onderdelen brengt dit unieke logistieke uitdagingen met zich mee op het gebied van hanteren en meten. De wetenschap van Metrologie6 staat hier centraal. We gebruiken CMM's met een groot portaal om honderden, soms duizenden punten van het component nauwkeurig te meten. Het doel is om een gedetailleerd inspectierapport te maken dat bevestigt dat elke afmeting, tolerantie en geometrische eigenschap binnen de gespecificeerde grenzen valt. Dit rapport is het ultieme bewijs van conformiteit.

Niet-destructief onderzoek (NDO): Zien wat er onder zit

Maatnauwkeurigheid is maar een deel van het verhaal. De inwendige integriteit van het materiaal is net zo belangrijk, vooral voor componenten die onderhevig zijn aan hoge spanning of vermoeiing. Niet-destructief onderzoek (NDT) stelt ons in staat om te inspecteren op gebreken in de ondergrond zoals scheuren, holtes of insluitingen zonder het onderdeel te beschadigen.

| Type inspectie | Doel | Timing | Gebruikelijke methoden |

|---|---|---|---|

| In proces | Foutvoortplanting voorkomen | Tijdens bewerkingscycli | Remklauwen, micrometers, draagbare CMM's |

| Finale | Volledige naleving controleren | Nadat alle bewerkingen zijn voltooid | Grote CMM's, laserscanners |

| NDT | De integriteit van het materiaal waarborgen | Nabewerking, voor afwerking | Ultrasoon, penetrant, magnetisch deeltje |

Door deze drie pijlers te integreren, creëren we een QA-systeem dat een compleet beeld geeft van de kwaliteit van het onderdeel, zowel van binnen als van buiten.

Voor het effectief inspecteren van grote onderdelen is meer nodig dan alleen een goed proces; het vraagt om geavanceerde technologie die enorme schalen aankan met behoud van precisie op microniveau. Alleen al de omvang en het gewicht van deze componenten maken traditionele meettechnieken onpraktisch of onmogelijk. In de loop der jaren hebben we veel geïnvesteerd in gespecialiseerde apparatuur om deze uitdagingen te overwinnen en de verifieerbare kwaliteit te leveren die onze klanten in de lucht- en ruimtevaart, de auto-industrie en de energiesector eisen.

Geavanceerde inspectietechnologieën voor schaalvergroting

Het kiezen van de juiste inspectietechnologie hangt af van de geometrie, tolerantievereisten en het materiaal van het onderdeel. Voor CNC-bewerking van grote werkstukken zijn er twee technologieën die eruit springen als de industriestandaard: Coördinatenmeetmachines (CMM's) en laserscanners.

Coördinatenmeetmachines (CMM's)

CMM's zijn de gouden standaard voor dimensionale inspectie vanwege hun ongelooflijke nauwkeurigheid. Een CMM gebruikt een taster om afzonderlijke punten op het oppervlak van een component aan te raken en hun X, Y en Z coördinaten te registreren. Voor grote componenten is een portaal- of brugvormige CMM nodig met een meetvolume dat groot genoeg is voor het hele werkstuk. De grootste uitdaging is de infrastructuur - deze machines hebben een klimaat gecontroleerde omgeving nodig en massieve, stabiele funderingen om hun nauwkeurigheid te behouden. Bij PTSMAKE zijn onze grootformaat CMM's de uiteindelijke kwaliteitsbepalers, die de hoognauwkeurige gegevens leveren die nodig zijn om kritische toleranties te valideren. Hoewel het proces tijdrovend kan zijn, is de resulterende nauwkeurigheid ongeëvenaard voor eigenschappen als rondloopnauwkeurigheid, vlakheid en ware positie.

Laserscannen en 3D metrologie

Voor onderdelen met complexe, vrije-vorm oppervlakken biedt laserscannen een krachtig alternatief. Een laserscanner projecteert een lichtlijn op het oppervlak en meet de geometrie van de vorm, waarbij snel miljoenen gegevenspunten worden vastgelegd om een "puntenwolk" te maken. Deze puntenwolk wordt vervolgens digitaal over het originele CAD-model gelegd om een kleurgecodeerde afwijkingskaart te maken. Deze kaart visualiseert direct alle gebieden die buiten de tolerantie vallen, waardoor het een uitstekend hulpmiddel is voor het kwalificeren van complexe krommingen op mallen, turbinebladen of carrosseriedelen in auto's. Laserscanners zijn vaak draagbaarder dan CMM's en kunnen in sommige gevallen direct op de machine geïnspecteerd worden.

| Technologie | Nauwkeurigheid | Snelheid | Beste voor |

|---|---|---|---|

| CMM | Zeer hoog (microniveau) | Langzamer | Geometrische kenmerken met hoge precisie (boringen, vlakken) |

| Laserscanner | Hoog (goed voor de meeste toepassingen) | Sneller | Complexe oppervlakken, reverse engineering, analyse van volledige oppervlakken |

De cruciale rol van documentatie en traceerbaarheid

Het inspectieproces eindigt niet na de metingen. De gegevens moeten worden verzameld in duidelijke, uitgebreide documentatie die een volledige geschiedenis van het onderdeel biedt. Een kwaliteitsonderdeel zonder kwaliteitsrapport is een onvolledige levering. Ons documentatiepakket omvat meestal:

- Materiaalcertificeringen: Traceerbaarheid terug naar de grondstoffenleverancier.

- Volledig dimensionaal inspectierapport: Een gedetailleerde lijst van alle gemeten kenmerken tegen hun nominale waarden en toleranties.

- NDT-rapporten: Certificaten van uitgevoerde niet-destructieve testen.

- Conformiteitscertificaat (CoC): Onze formele verklaring dat het onderdeel voldoet aan alle eisen van de klant.

Deze documentatie biedt onze klanten volledig vertrouwen en traceerbaarheid, wat essentieel is voor gereguleerde industrieën en kritieke toepassingen. Het is onze tastbare toewijding aan de kwaliteit die we beloven.

Uiteindelijk draait kwaliteitsborging bij CNC-verspaning voor grote delen om risicobeperking. Een meerfasenaanpak, waarbij controles tijdens het proces worden gecombineerd met eindverificatie en NDO, is cruciaal. Door gebruik te maken van geavanceerde technologieën zoals grootformaat CMM's en laserscanners worden de unieke uitdagingen van omvang en schaal overwonnen. Het proces is echter pas compleet met grondige documentatie, die de traceerbaarheid en het bewijs van conformiteit levert waar onze partners op vertrouwen. Deze uitgebreide strategie zorgt ervoor dat elk massief onderdeel dat we produceren betrouwbaar nauwkeurig is.

Logistiek en verwerking van te grote bewerkte onderdelen.

Hebt u ooit een perfect bewerkt groot onderdeel beschadigd zien raken tijdens de laatste stap van de levering? Deze laatste stap kan weken van nauwgezet werk gemakkelijk ongedaan maken, waardoor een productiesucces verandert in een kostbare mislukking.

Voor een succesvolle verwerking van te grote bewerkte componenten is een uitgebreide logistieke strategie nodig. Dit omvat het gebruik van gespecialiseerd transport, aangepaste opspanningen en gecoördineerd tillen met apparatuur zoals kranen. Zorgvuldige planning is essentieel om ervoor te zorgen dat het onderdeel veilig, op tijd en schadevrij aankomt, zodat de precisie en waarde behouden blijven.

De blauwdruk: Planning vóór de verhuizing en risicobeoordeling

De grootste fout in de logistiek van CNC-verspaning is om het als bijzaak te behandelen. Bij PTSMAKE begint het logistieke plan al op het moment dat we een project offreren. Een succesvolle oplevering is geen kwestie van geluk, maar van een gedetailleerde blauwdruk die anticipeert op uitdagingen voordat ze zich voordoen. Dit houdt meer in dan alleen het boeken van een vrachtwagen. We voeren een grondige analyse uit van de weg die het onderdeel aflegt van onze fabriek naar de eindbestemming. Dit omvat het in kaart brengen van de route om mogelijke obstakels te identificeren, zoals lage bruggen, smalle wegen of zones met gewichtsbeperkingen.

We beoordelen ook de laad- en losmogelijkheden aan beide uiteinden. Hebben we de capaciteit van de bovenloopkraan? Heeft de locatie van de klant voldoende toegang voor een vrachtwagen voor zwaar transport en de benodigde apparatuur om het onderdeel te ontvangen? Het vroegtijdig beantwoorden van deze vragen voorkomt kostbare vertragingen en gevaarlijke situaties. Het opstellen van een gedetailleerd afhandelingsdocument is voor ons standaardpraktijk. In dit document wordt elke stap beschreven, van de eerste keer dat het onderdeel van de machine wordt getild tot de uiteindelijke plaatsing, zodat alle betrokkenen de specifieke vereisten en veiligheidsprotocollen voor dat unieke onderdeel begrijpen.

Gespecialiseerde apparatuur: Het juiste gereedschap voor de klus

Het verplaatsen van een precisiebewerkt onderdeel van meerdere tonnen is geen klus voor een standaard vorkheftruck. Het vereist een pakket gespecialiseerde apparatuur dat zorgvuldig is geselecteerd op basis van het gewicht, de afmetingen en de geometrie van het onderdeel.

Oplossingen voor tillen en verplaatsen

De belangrijkste hulpmiddelen zijn zware kranen en vorkheftrucks met hoge capaciteit. Voor verplaatsingen binnen de vestiging vertrouwen we op portaalkranen die onderdelen veilig en uiterst nauwkeurig kunnen optillen en positioneren. Voor transport kan het nodig zijn om te coördineren met mobiele kraanservices op zowel de verzend- als de ontvangstlocatie. Een kritieke veiligheidsfactor die we altijd implementeren is ervoor zorgen dat de capaciteit van de hijsapparatuur aanzienlijk hoger is dan het gewicht van het onderdeel, meestal minstens 25%, om een robuuste veiligheidsmarge te bieden.

Inrichtingen en kratten op maat

Standaardpallets en -kratten zijn volledig ontoereikend voor te grote, onregelmatig gevormde onderdelen. Elk groot onderdeel vereist een oplossing op maat. We bouwen op maat gemaakte houten of gelaste stalen cradles en klemmen rechtstreeks van het CAD-model van het onderdeel. Deze steunen zijn ontworpen om het gewicht van het onderdeel gelijkmatig te verdelen, gevoelige oppervlakken te beschermen en het te beveiligen tegen beweging en trillingen tijdens het transport. Correct gebruik van stuwage7 is ook cruciaal om het onderdeel op te vangen en schokken te absorberen.

Hier is een vereenvoudigde checklist die we gebruiken als uitgangspunt voor onze logistieke planning:

| Planningsfase | Belangrijke overwegingen | Primaire verantwoordelijkheid |

|---|---|---|

| Eerste beoordeling | Controleer het uiteindelijke gewicht en zwaartepunt. | Techniek & QA |

| Route onderzoek | Identificeer en verwijder obstakels op de transportroute. | Logistiek partner |

| Verpakkingsontwerp | Engineer aangepaste wieg- en kratoplossing. | Team Verpakkingen |

| Planning van apparatuur | Reservekranen, vrachtwagens en personeel. | Projectmanager |

| Documentatie | Verwerkingsinstructies en verzenddocumenten voorbereiden. | Administratie |

Uitvoering: Beste praktijken voor transport en opslag

Met een solide plan en de juiste apparatuur verschuift de aandacht naar een vlekkeloze uitvoering. Het eigenlijke proces van verplaatsen, transporteren en opslaan van het onderdeel is waar aandacht voor detail catastrofale mislukkingen voorkomt. Het is een gecoördineerde inspanning die steunt op expertise en constante communicatie.

De transportfase in actie

Het laden van een groot machinaal bewerkt onderdeel is een langzaam, weloverwogen proces dat wordt uitgevoerd door gecertificeerde riggers. Ze zorgen ervoor dat hijsbanden op aangewezen, structureel gezonde punten worden geplaatst om stress of schade te voorkomen. Eenmaal op het transportvoertuig wordt de kist stevig vastgezet met kettingen en binders om verschuiven te voorkomen. Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat het gebruik van trucks met luchtvering zorgt voor een soepelere reis, waardoor de G-krachten die worden uitgeoefend op het onderdeel aanzienlijk worden verminderd. Tijdens het transport maken we vaak gebruik van GPS-tracking met schok- en kantelsensoren. Deze technologie levert real-time gegevens, waardoor we de conditie van het onderdeel kunnen controleren en onze klanten gemoedsrust kunnen bieden.

Veilige opslag en omgevingscontroles

Niet elk onderdeel gaat direct van de vrachtwagen naar de assemblagelijn. Als er opslag nodig is, moet dat met dezelfde zorg gebeuren. Een te groot onderdeel kan niet zomaar op een laadperron worden achtergelaten. We zorgen ervoor dat het wordt opgeslagen in een klimaatgecontroleerde omgeving om het te beschermen tegen vocht, temperatuurschommelingen en verontreinigingen die kunnen leiden tot corrosie of kromtrekken. Het onderdeel moet in zijn aangepaste houder blijven, boven de vloer worden geplaatst en worden afgedekt met een beschermend zeil. Zo blijft de integriteit behouden en is het in perfecte staat wanneer de klant klaar is voor de installatie.

Een vergelijking tussen standaard en gespecialiseerde behandeling maakt het verschil in zorg duidelijk:

| Functie | Standaard vrachtafhandeling | Gespecialiseerde handling van grote onderdelen |

|---|---|---|

| Ondersteuning | Generieke pallets of dozen | Op maat gemaakte wiegen |

| Uitrusting | Standaard vorkheftrucks, pallethefwagens | Bovenloopkranen, trucks met luchtgeleiding |

| beveiligen | Plasticfolie, basisbanden | Kettingen voor zwaar gebruik, aangepaste versteviging |

| Bewaking | Basis trackingnummer | GPS met schok-/kantelsensoren |

| Milieu | Open lucht of algemene opslag | Klimaatgestuurde opslag |

Deze gespecialiseerde aanpak is onontbeerlijk voor hoogwaardige CNC-verspaning van grote onderdelen. Het doel is om van het logistieke proces een naadloze, onzichtbare uitbreiding te maken van de precisiefabricage die eraan voorafging.

Logistiek voor te grote bewerkte onderdelen is geen bijzaak, maar een kritieke fase in het productieproces. Het vereist een nauwgezette planning vooraf, van routebeschrijvingen tot het ontwerpen van aangepaste opspanningen. Het gebruik van gespecialiseerde apparatuur zoals kranen en luchttransportwagens is essentieel voor een veilige handling. Door de beste praktijken voor kratten, transport en opslag te implementeren, zorgen we ervoor dat de precisie en waarde die in het onderdeel zijn ingebouwd, worden beschermd totdat het zijn eindbestemming bereikt, waardoor kostbare schade en vertragingen worden voorkomen.

Kostenfactoren en economische impact van CNC-verspaning van grote onderdelen.

Heb je ooit een offerte voor een groot bewerkt onderdeel bekeken en je afgevraagd wat de uiteindelijke prijs bepaalt? De getallen lijken vaak ontmoedigend, waardoor u zich afvraagt of het wel economisch haalbaar is.

De kosten van CNC-bewerking van grote onderdelen worden voornamelijk bepaald door vier factoren: grondstoffen, machinetijd, geschoolde arbeid en logistiek. Het benutten van schaalvoordelen, procesoptimalisatie en automatisering zijn echter krachtige strategieën om deze kosten te beperken en de winstgevendheid van uw project te verhogen.

Inzicht in de kostenstructuur van CNC-bewerking van grote onderdelen is de eerste stap naar optimalisatie van uw budget. In tegenstelling tot kleinere onderdelen wordt elke factor uitvergroot. Het gaat niet alleen om meer materiaal; het is een compleet andere schaal van operationele complexiteit. Bij PTSMAKE splitsen we deze kosten uit om onze partners volledige transparantie te bieden, zodat ze niet voor verrassingen komen te staan.

Materiaalkosten: De zware fundering

De enorme hoeveelheid materiaal die nodig is voor een groot onderdeel is de meest voor de hand liggende kostenfactor. Een grote billet van luchtvaartkwaliteit aluminium of roestvrij staal vertegenwoordigt een aanzienlijke investering vooraf voordat er ook maar één spaan wordt gesneden. Bovendien is de buy-to-fly ratio - het gewicht van het ruwe materiaal versus het gewicht van het uiteindelijke onderdeel - van cruciaal belang. Inefficiënte bewerkingsstrategieën kunnen een groot deel van die dure billet omzetten in schroot met een lage waarde, met directe gevolgen voor uw bedrijfsresultaten.

Machinetijd: de premie op grootte

Grotere onderdelen vereisen grotere machines en deze machines brengen hogere uurtarieven met zich mee. Een 5-assige portaalmolen die een werkstuk van meerdere tonnen aankan, is een enorme kapitaalinvestering. De kosten van die investering, samen met het aanzienlijke stroomverbruik en onderhoud, worden verrekend in het uurtarief via een proces van afschrijving8 gedurende de levensduur. Bovendien zijn de instel- en programmeertijden aanzienlijk langer. Het vastzetten, uitlijnen en kalibreren van een massief werkstuk kan uren duren, wat allemaal factureerbare machinetijd is.

Arbeid en deskundigheid: De menselijke factor

Het bedienen van grootformaat CNC machines is geen werk voor beginners. Het vereist hoogopgeleide en ervaren verspaners die complexe opstellingen kunnen beheren, lange bewerkingscycli kunnen bewaken en mogelijke problemen kunnen oplossen op onderdelen met een hoge waarde. Voor het instellen en hanteren van deze onderdelen is vaak een team nodig, niet slechts één operator, waardoor de arbeidskosten toenemen. Hun expertise is essentieel om kostbare fouten te voorkomen die het hele werkstuk kunnen beschadigen.

Logistiek en overhead: De verborgen vermenigvuldigers

Alleen al het verplaatsen van een groot werkstuk over de werkvloer vereist gespecialiseerde apparatuur zoals bovenloopkranen of vorkheftrucks voor zwaar gebruik. Als het onderdeel eenmaal af is, is verzending een andere belangrijke overweging. Vaak zijn er aangepaste kratten, vrachtvervoer en gespecialiseerde logistiek nodig, die allemaal bijdragen aan de uiteindelijke kosten.

Een eenvoudige vergelijking toont de exponentiële stijging van de kosten:

| Kostenfactor | Standaardonderdeel (bijv. 6" x 6") | Groot deel (bijv. 6′ x 6′) |

|---|---|---|

| Materiële kosten | Beheersbaar | Aanzienlijke investering |

| Machinetarief | Standaard | Premium |

| Installatietijd | Notulen | Uren, mogelijk een volledige shift |

| Behandeling van behoeften | Handmatig / Winkelwagen | Bovenloopkraan / vorkheftruck |

| Verzendmethode | Standaard pakket | Vracht / Krat op maat |

Hoewel de kostenfactoren intimiderend kunnen lijken, zijn ze niet onoverkomelijk. De sleutel is de verschuiving van het simpelweg accepteren van de kosten naar het strategisch beheren ervan. Dit is waar een partnerschap met een ervaren fabrikant als PTSMAKE een aanzienlijk economisch voordeel biedt. Wij richten ons niet alleen op het bewerken van een onderdeel, maar op het ontwikkelen van een kosteneffectief productieproces van begin tot eind. Deze holistische visie is wat een dure component transformeert in een winstgevende aanwinst voor uw bedrijf.

Schaalvoordelen benutten

Een van de meest effectieve manieren om de kosten per eenheid te verlagen is door volume. De aanzienlijke initiële kosten voor programmeren en instellen liggen vast, of je nu één onderdeel produceert of honderd. Door deze vaste kosten te spreiden over een grotere productierun, dalen de kosten per afzonderlijk onderdeel drastisch. In eerdere projecten bij PTSMAKE hebben we de kosten per eenheid met een aanzienlijk percentage zien dalen bij de overgang van een prototype naar een laag productievolume, puur door gebruik te maken van schaalvoordelen. Bovendien maken grotere productieruns het mogelijk om grondstoffen in bulk in te kopen, vaak tegen een gereduceerd tarief.

De kracht van procesoptimalisatie en -automatisering

Dit is waar technische expertise echt van invloed is op het eindresultaat.

Slimme automatisering

Automatisering is niet alleen voor kleine onderdelen. Moderne grootformaat machines kunnen worden uitgerust met palletwisselaars en robotsystemen die langere tijd zonder toezicht kunnen werken. Dit verlaagt de arbeidskosten per onderdeel drastisch en maximaliseert het gebruik van het hoogwaardige machinepark.

Geavanceerde CAM-strategieën

Het optimaliseren van de freesbanen binnen de CAM-software is een kritieke stap. Onze technici richten zich op strategieën zoals zeer efficiënt frezen (HEM) om cyclustijden te verkorten, de standtijd te verlengen en de oppervlakteafwerking te verbeteren. Een goed geoptimaliseerd programma kan uren besparen op een bewerkingscyclus, wat resulteert in directe en aanzienlijke kostenbesparingen.

De bredere economische impact

De voordelen van efficiënte CNC-bewerking van grote onderdelen reiken veel verder dan het onderdeel zelf.

Time-to-Market versnellen

Door meerdere kleinere, gelaste onderdelen te consolideren tot één groot machinaal bewerkt onderdeel, kunt u hele assemblagestappen en de bijbehorende arbeids-, inspectie- en doorlooptijden elimineren. Deze vereenvoudiging zorgt voor een veel snellere doorlooptijd van ontwerp tot een marktklaar product, wat u een cruciaal concurrentievoordeel oplevert.

Productie van grote volumes mogelijk maken

Voorheen maakten de hoge kosten voor het bewerken van grote onderdelen bepaalde productontwerpen economisch onhaalbaar voor massaproductie. Door strategische optimalisatie kunnen we massaproductie van deze grote, complexe onderdelen mogelijk maken, waardoor nieuwe mogelijkheden ontstaan voor uw productlijnen en algehele winstgevendheid.

| Strategie | Primaire kostenreductie | Invloed op winstgevendheid |

|---|---|---|

| Schaalvoordelen | Setup & materiaalkosten | Verlaagt de kosten per eenheid, waardoor de marge op grotere orders toeneemt. |

| CAM-optimalisatie | Machinetijd en gereedschapsslijtage | Verlaagt de operationele kosten en verhoogt de machinecapaciteit. |

| Slimme automatisering | Stilstand van arbeid en machines | Verhoogt de productiviteit en maakt 24/7 werking mogelijk. |

| Ontwerp voor maakbaarheid (DFM) | Materiaalverspilling en bewerkingstijd | Vereenvoudigt de productie en verlaagt de totale projectkosten vanaf het begin. |

Uiteindelijk is het van fundamenteel belang om inzicht te hebben in de belangrijkste kostenfactoren bij CNC-verspaning van grote onderdelen - materialen, machinetijd, arbeid en logistiek. Door strategieën als schaalvergroting, procesoptimalisatie en slimme automatisering actief toe te passen, kunnen deze hoge kosten effectief worden beheerd. Hierdoor verandert grootschalige bewerking van een aanzienlijke kostenpost in een strategische mogelijkheid, die snellere doorlooptijden en hogere productievolumes mogelijk maakt die de winstgevendheid en marktpositie van uw bedrijf direct verbeteren.

De juiste CNC-bewerkingspartner selecteren voor grote onderdelen?

Heb je ooit een leverancier gekozen voor een kritiek groot onderdeel, maar werd je vervolgens geconfronteerd met vertragingen en kwaliteitsproblemen die je hele project in gevaar brachten?

Het selecteren van de juiste partner voor CNC-bewerking van grote onderdelen omvat een grondige evaluatie van hun apparatuur, bewezen ervaring met projecten van vergelijkbare grootte, kwaliteitscertificeringen zoals ISO 9001 en transparante communicatieprotocollen. Deze factoren zijn cruciaal om het succes van uw project van begin tot eind te garanderen.

Als je te maken hebt met grote, dure en bedrijfskritische componenten, kun je het je niet veroorloven om de verkeerde fabricagepartner te kiezen. Het selectieproces moet rigoureuzer zijn dan alleen het vergelijken van offertes. Het gaat erom een team te vinden dat een verlengstuk wordt van uw eigen team, een team dat de unieke uitdagingen van CNC-verspaning van grote onderdelen begrijpt. Laten we de essentiële criteria die u moet evalueren eens op een rijtje zetten.

Uitrusting en mogelijkheden onderzoeken

Het meest voor de hand liggende uitgangspunt is de machine zelf, maar je moet dieper kijken dan alleen de grootte van het machinebed.

Verder dan de grootte van de machine

Een winkel heeft misschien een grootformaat machine, maar heeft die de nodige specificaties voor uw werk? Voor zware materialen die vaak voorkomen in grote onderdelen, heb je een machine nodig met een hoog spindelvermogen en koppel om agressieve materiaalafnamesnelheden aan te kunnen zonder dat dit ten koste gaat van de oppervlakteafwerking. De structurele stijfheid van de machine is ook van het grootste belang; elke buiging of trilling tijdens het bewerken wordt versterkt over een groot oppervlak, wat leidt tot onnauwkeurigheden. Houd ook rekening met de kinematische nauwkeurigheid9omdat dit fundamenteel bepaalt in hoeverre de machine in staat is om nauwe toleranties vast te houden over lange verplaatsingsafstanden. 5-assige mogelijkheden zijn vaak noodzakelijk voor het bewerken van complexe geometrieën op grote werkstukken in één enkele opstelling, waardoor zowel de tijd als de kans op fouten afneemt.

Aanvullende apparatuur en infrastructuur

Het bewerkingsproces eindigt niet wanneer het snijgereedschap stopt. Hoe gaat de partner om met uw grote onderdeel? Zoek naar een faciliteit met essentiële ondersteunende infrastructuur. Dit omvat:

- Zware hefapparatuur: Bovenloopkranen of portaalsystemen met voldoende capaciteit zijn onmisbaar voor het veilig laden en lossen van grote, zware werkstukken.

- Metrologie op grote schaal: Hoe controleren ze de nauwkeurigheid van het product? Ze hebben grote coördinatenmeetmachines (CMM's), lasertrackers of draagbare meetarmen nodig die de volledige afmetingen van uw onderdeel kunnen inspecteren.

- Indeling van de faciliteit: De werkvloer moet georganiseerd en ruim genoeg zijn om grote onderdelen in elke fase te kunnen verwerken, van de ontvangst van grondstoffen tot de eindinspectie en verzending, zonder dat er knelpunten ontstaan.

Ervaring en bewezen staat van dienst

De prestaties van een partner in het verleden zijn de beste indicator voor toekomstig succes. Je wilt een team dat de uitdagingen waarmee je ze gaat confronteren al heeft aangegaan.

Vraag naar relevante casestudy's

Wees niet bang om te vragen naar specifieke voorbeelden van eerder werk. Een echt ervaren partner in groot deel CNC verspanen zal met trots casestudies delen. Zoek naar projecten die vergelijkbaar zijn met die van u op het gebied van:

- Afmetingen en gewicht: Hebben ze onderdelen van vergelijkbare omvang verwerkt?

- Materiaal: Hebben ze veel ervaring met het door jou gespecificeerde materiaal, of dat nu aluminium, staal, titanium of een exotische legering is?

- Complexiteit en toleranties: Kunnen ze voorbeelden laten zien van onderdelen met een vergelijkbare geometrische complexiteit en strenge tolerantievereisten?

Onze ervaring bij PTSMAKE is dat het delen van deze successen uit het verleden helpt om vertrouwen op te bouwen en onze klanten het vertrouwen geeft dat we kunnen leveren.

Naast de hardware en een portfolio van eerder werk, zijn de "zachtere" aspecten van een potentiële partner - hun processen, certificeringen en communicatiestijl - wat een gewone leverancier echt onderscheidt van een strategische partner. Deze elementen zijn cruciaal voor een soepel en succesvol project, vooral wanneer je te maken hebt met de complexiteit van grote componenten.

Certificeringen en kwaliteitsmanagementsystemen

Certificeringen zijn niet alleen stukjes papier; ze zijn het bewijs dat een bedrijf zich inzet voor kwaliteit, consistentie en voortdurende verbetering. Ze bewijzen dat er een robuust systeem aanwezig is om elk aspect van het productieproces te beheren.

De ISO 9001-basislijn

Een potentiële partner moet minimaal ISO 9001 gecertificeerd zijn. Deze internationale norm garandeert dat het bedrijf een goed gedocumenteerd kwaliteitsmanagementsysteem (QMS) heeft. Het betekent dat ze processen hebben gedefinieerd voor alles van offertes en orderinvoer tot de traceerbaarheid van materialen, procescontrole, inspectie en corrigerende maatregelen. Het is uw garantie dat ze het niet toevallig goed doen, maar dat ze het zo hebben ontworpen.

Branchespecifieke certificeringen

Als je project voor een gereguleerde industrie is, zoek dan naar relevante certificeringen. AS9100 is bijvoorbeeld essentieel voor luchtvaartonderdelen, terwijl IATF 16949 de standaard is voor de auto-industrie. Deze certificeringen tonen aan dat de partner de strenge documentatie-, traceerbaarheids- en kwaliteitseisen begrijpt die specifiek zijn voor uw vakgebied. Ze spreken dezelfde taal over compliance en risicobeheer als u.

Communicatie en projectondersteuning evalueren

Voor een lang en complex bewerkingsproject van grote onderdelen is duidelijke en consistente communicatie de lijm die alles bij elkaar houdt.

De waarde van een toegewijde contactpersoon

Zoek uit hoe ze projecten beheren. Heb je één contactpersoon, zoals een toegewijde projectmanager of ingenieur? Het is van onschatbare waarde om één persoon te hebben die je project door en door kent. Het voorkomt dat er dingen verloren gaan in de vertaling tussen afdelingen en zorgt ervoor dat je op tijd nauwkeurige updates krijgt. Dit is een kernpunt van onze filosofie bij PTSMAKE; we willen het proces eenvoudig en transparant maken voor onze klanten.

Doorlooptijd en transparantie

Wees op uw hoede voor partners die onrealistisch snelle doorlooptijden beloven voor grote onderdelen. Een geloofwaardige partner zal een gedetailleerde en realistische projecttijdlijn geven die rekening houdt met materiaalinkoop, programmering, machine-instelling, bewerkingstijd, afwerkingsprocessen en kwaliteitsinspectie. Vraag hen om met u mee te lopen door hun productieschema. Transparantie is hier een teken van een ervaren en betrouwbare partner.

Een eenvoudige evaluatiematrix kan je helpen om potentiële partners objectief te vergelijken:

| Criterium | Waar moet je op letten? | Rode vlaggen |

|---|---|---|

| Ervaring | Casestudies van onderdelen van vergelijkbare grootte/materiaal | Vage antwoorden, geen relevante voorbeelden |

| Uitrusting | Groot formaat 5-assige CNC, CMM's, kranen | Verouderde machines, geen inspectie-instrumenten |

| Certificeringen | ISO 9001, AS9100 (indien van toepassing) | Geen certificeringen, rommelige werkvloer |

| Communicatie | Toegewijde projectmanager, duidelijke updates | Trage reacties, meerdere contacten |

Het kiezen van de juiste partner voor CNC-bewerking van grote onderdelen gaat verder dan alleen de grootte van de machine. Het vereist een grondige beoordeling van hun praktijkervaring, ondersteuningsapparatuur, kwaliteitssystemen en communicatieprotocollen. Een grondige evaluatie van deze belangrijke criteria zorgt ervoor dat u een betrouwbare partner vindt die de unieke uitdagingen van grootschalige projecten aankan. Deze zorgvuldigheid vooraf is de beste manier om te garanderen dat uw complexe componenten op tijd en volgens uw exacte specificaties worden geleverd.

Praktijkvoorbeelden: Succesverhalen in CNC-verspaning van grote onderdelen?

Heb je je ooit afgevraagd hoe theoretische precisie zich vertaalt in succes in de praktijk voor massieve componenten? Of een project onder ogen gezien waarbij de pure schaal de vereiste nauwkeurigheid leek te tarten?

Succesverhalen over CNC-bewerking van grote onderdelen laten zien hoe deskundige partners complexe uitdagingen overwinnen, zoals materiaalstabiliteit en krappe toleranties op enorme schaal. Deze voorbeelden uit de praktijk, van lucht- en ruimtevaart tot energie, tonen tastbare resultaten, van kortere assemblagetijden tot betere prestaties van componenten, en bewijzen de waarde van strategische planning.

Theorie is één ding, maar de uitvoering is waar de echte uitdagingen bij CNC-verspaning van grote onderdelen naar voren komen. Zien hoe deze uitdagingen in de praktijk worden aangepakt, levert de meest waardevolle lessen op. In ons werk bij PTSMAKE hebben we met klanten samengewerkt aan projecten waarbij het succes afhing van het overwinnen van enorme technische hindernissen. Laten we een paar voorbeelden bekijken.

De uitdaging: compromisloze ruimtevaarttoleranties

Een klant uit de luchtvaartsector benaderde ons met een project voor een structurele vleugelrib die moest worden bewerkt uit een grote billet van 7075 aluminium. Het onderdeel was meer dan 3 meter lang, met dunne wanden en diepe holtes. De belangrijkste uitdagingen waren het voorkomen van kromtrekken van het materiaal tijdens het bewerken en het handhaven van de strikte geometrische toleranties die vereist zijn voor vliegtuigassemblage. De grondstof alleen al vertegenwoordigde een aanzienlijke investering, dus er was geen ruimte voor fouten.

Onze oplossing: Een meertraps verspaningsstrategie

We ontwikkelden een uitgebreide strategie die verder ging dan alleen het programmeren van een gereedschapspad. Ten eerste gebruikten we een 5-assig bewerkingscentrum om het aantal instelbewerkingen te minimaliseren, omdat elke keer opnieuw opspannen een potentiële fout introduceert. De kern van onze oplossing was een meerfasig bewerkingsproces. We begonnen met een voorbewerkingsfase om het grootste deel van het materiaal te verwijderen en een consistente laag achter te laten. Daarna onderging het onderdeel een gecontroleerde spanningsverlichtende warmtebehandeling. Deze stap was cruciaal voor het stabiliseren van het materiaal. Na de stabilisatie voerden we halve nabewerkingen en eindafwerkingen uit met hogesnelheidsgereedschappen om de vereiste oppervlakteafwerking en maatnauwkeurigheid te bereiken. We ontwierpen en bouwden ook aangepaste opspanningen met meerdere steunpunten om trillingen en doorbuiging tijdens het bewerken te voorkomen. De machine volumetrische nauwkeurigheid10 is speciaal voor deze taak gekalibreerd om de nauwkeurigheid over de gehele slag te garanderen.

| Aspect | Eerste uitdaging | Geïmplementeerde oplossing |

|---|---|---|

| Stabiliteit van het materiaal | Hoog risico op kromtrekken in 7075 aluminium | Meertrapsbewerking met tussentijdse spanningsontlasting |

| Tolerantiecontrole | Nauwkeurige GD&T over een lengte van 3 meter | 5-assig bewerken, opspannen op maat, tastertechniek tijdens proces |

| Procesrisico | Hoge kosten van materiaalschroot | Gedetailleerde simulatie en verificatie vóór bewerking |

Het resultaat was een onderdeel dat perfect voldeed aan alle specificaties. Het integreerde naadloos in de assemblage van de klant, waardoor de montagetijd werd verkort en de structurele integriteit van de vleugelassemblage werd gewaarborgd.

Succes in de productie van grote onderdelen is niet beperkt tot de lucht- en ruimtevaart. De principes van zorgvuldige planning en procesbeheersing zijn van toepassing op alle industrieën, van industriële machines tot gereedschap voor de auto-industrie. Elke sector brengt zijn eigen unieke materiaal- en geometrische uitdagingen met zich mee.

De uitdaging: Precisie en stabiliteit voor een grote machinebasis

Een ander gedenkwaardig project betrof de productie van een grote machinebasis voor een bedrijf dat halfgeleiderapparatuur levert. Het onderdeel was een massief gietstuk van grijs gietijzer dat diende als fundering voor een uiterst nauwkeurig lithografiesysteem. De belangrijkste vereisten waren een uitzonderlijke vlakheid over het bovenoppervlak (binnen een paar micron over 2 meter) en parallelliteit tussen meerdere montagepunten. Alleen al het gewicht en de grootte van het werkstuk maakten het hanteren en bewerken ongelooflijk moeilijk.

Onze aanpak: Een combinatie van technologie en procesbeheersing

Om dit aan te pakken, gebruikten we een van onze grote portaalfrezen. De eerste stap was het maken van een gedetailleerd plan om het werkstuk op het machinebed te tillen en vast te zetten zonder stress of vervorming. We gebruikten lasertrackers om de initiële opstelling en uitlijning te controleren voordat we de eerste snede maakten. Het bewerkingsproces zelf werd zorgvuldig in de juiste volgorde uitgevoerd om de thermische uitzetting te beheersen. We gebruikten koelmiddel door de as om de snijzone op een stabiele temperatuur te houden. Nadat de primaire oppervlakken waren gefreesd, liet men het onderdeel 24 uur op de machine normaliseren voordat we de laatste, lichte nabewerkingsbewerkingen uitvoerden. Deze geduldige aanpak zorgde ervoor dat het materiaal stabiel was en dat de uiteindelijke geometrie klopte.

| Metrisch | Projectdoel | Behaald Resultaat |

|---|---|---|

| Vlakheid oppervlak | < 10 µm over 2000 mm | 7 µm over 2000 mm |

| Parallellisme | < 15 µm tussen montagevlakken | 11 µm tussen montagevlakken |

| Doorlooptijd productie | 6 weken | 5,5 weken |

Het resultaat was een machinebasis die de strenge specificaties van de klant overtrof. Deze precisie op het basisniveau was cruciaal voor de algehele nauwkeurigheid van hun apparatuur, waardoor ze de volgende generatie microchips konden produceren. Het bewees dat voor CNC-bewerking van grote onderdelen geduld en proces net zo belangrijk zijn als de kracht van de machine zelf.

Deze casestudies laten zien dat succes in CNC-bewerking van grote onderdelen om meer gaat dan alleen het hebben van grote machines. Het gaat om een holistische benadering die strategische planning, materiaalwetenschap, geavanceerde technologie en diepgaande expertise combineert. Van luchtvaartonderdelen die een minimaal gewicht en maximale sterkte vereisen tot enorme industriële bases die absolute stabiliteit nodig hebben, de juiste partner zet complexe uitdagingen om in tastbare resultaten. Dit levert uiteindelijk waarde op door betere prestaties, betrouwbaarheid en snellere integratie in het eindproduct.

Ontvang vandaag nog uw CNC-bewerkingsofferte voor grote onderdelen met PTSMAKE!

Klaar om ongeëvenaarde precisie en betrouwbaarheid te bereiken voor uw CNC-bewerkingsbehoeften voor grote onderdelen? Werk samen met PTSMAKE - uw volgende generatie expert in precisieproductie. Neem nu contact met ons op voor een snelle offerte op maat en ontdek hoe wij u helpen uw productie te stroomlijnen, vertragingen te verminderen en topkwaliteit te garanderen.

Begrijp hoe deze cruciale metriek zorgt voor precisie over het gehele werkvolume van een grote bewerkingsmachine. ↩

Begrijpen hoe deze interne kracht de bewerkingsprecisie en productstabiliteit beïnvloedt. ↩

Verken Metrologie, de wetenschap van het meten, om te zien hoe dit de basis vormt van alle zeer nauwkeurige productie. ↩

Begrijp hoe deze materiaaleigenschap het risico op vervorming dicteert en waarom dit essentieel is voor de materiaalselectie. ↩

Leer meer over de principes van machinebewegingen om uw ontwerpen beter te optimaliseren voor maakbaarheid. ↩

Begrijp de wetenschap van het meten en hoe deze de precisie en betrouwbaarheid van uw CNC-bewerkte onderdelen beïnvloedt. ↩