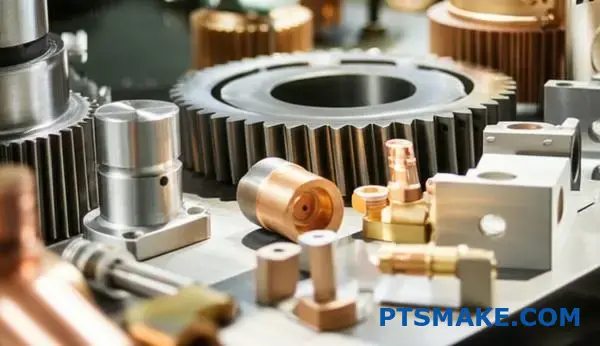

De productie van precisieonderdelen vraagt om onberispelijke oppervlaktebehandelingen. Toch worstelen veel ingenieurs met het kiezen van het juiste coatingproces dat zowel uitzonderlijke duurzaamheid levert als kritieke toleranties handhaaft. Slechte beslissingen op het gebied van beplating leiden tot vroegtijdig defect raken van onderdelen, kostbare nabewerkingen en productievertragingen die hele projecten kunnen doen ontsporen.

Hardverchromen is een elektrochemisch coatingproces waarbij een dunne laag chroom wordt afgezet op metalen oppervlakken. Dit zorgt voor superieure slijtvastheid, corrosiebescherming en dimensionaal herstel voor precisiecomponenten in de ruimtevaart, auto-industrie en industriële toepassingen.

Nadat ik bij PTSMAKE heb gewerkt met verchroomprocessen voor precisiefabricage, heb ik gezien hoe de juiste oppervlaktebehandeling gewone onderdelen verandert in hoogwaardige onderdelen. Deze gids onthult de specifieke technieken en overwegingen die een verschil maken tussen succesvolle galvanische bewerkingen en kostbare mislukkingen.

De ultieme gids voor hardverchroomde toepassingen in de productie

Hardverchromen is meer dan alleen een glanzende afwerking. Het is een essentiële technische oplossing die de duurzaamheid en prestaties verbetert. Ik zie vaak de invloed ervan op onderdelen die we verwerken.

Dit proces is een hoeksteen van de moderne productie. Industriële hardverchroming beschermt onderdelen tegen slijtage, wrijving en corrosie. Dit verlengt de levensduur van kritieke machineonderdelen aanzienlijk. De toepassingen van hardchroom zijn ongelooflijk divers.

Belangrijkste industriële toepassingen

| Industrie | Gemeenschappelijke onderdelen | Primair voordeel |

|---|---|---|

| Ruimtevaart | Landingsgestel, actuators | Extreme slijtvastheid |

| Automotive | Zuigers, krukassen | Verminderde wrijving |

| Medisch | Chirurgisch gereedschap | Biocompatibiliteit, corrosiebestendigheid |

| Productie | Mallen, matrijzen, walsen | Hardheid, lossingseigenschappen |

Waarom verschillende sectoren vertrouwen op hardchroom

De specifieke voordelen van een chroomcoating voor machines zijn afgestemd op de unieke eisen van elke sector. In de lucht- en ruimtevaart is absolute betrouwbaarheid onontbeerlijk. Een defecte coating op landingsgestellen of actuatoronderdelen is geen optie. Hier moet de coating extreme stress en temperatuurschommelingen doorstaan.

Voor de auto-industrie is efficiëntie de belangrijkste drijfveer. Door hard chroom aan te brengen op motoronderdelen zoals zuigers en ringen wordt de wrijving verminderd. Dit vertaalt zich direct naar een lager brandstofverbruik en een langere levensduur van de motor. Het is een klein detail dat grote gevolgen heeft voor de prestaties.

In de medische wereld staan veiligheid en zuiverheid boven alles. Hardchroom biedt een niet-poreus en zeer corrosiebestendig oppervlak. Dit zorgt ervoor dat chirurgische instrumenten effectief en herhaaldelijk gesteriliseerd kunnen worden zonder aantasting. Het succes van elke plating job hangt af van de hechting met het basismateriaal. Een goede elektrodepositie1 proces is cruciaal voor het bereiken van de vereiste prestaties en een lange levensduur.

Toepassingsspecifieke eisen

| Vereiste | Ruimtevaart en defensie | Automotive | Medische apparaten |

|---|---|---|---|

| Slijtvastheid | Zeer hoog | Hoog | Matig |

| Corrosiebestendigheid | Hoog | Hoog | Zeer hoog |

| Wrijvingsvermindering | Matig | Zeer hoog | Laag |

| Precisietoleranties | Kritisch | Belangrijk | Kritisch |

Hardverchromen biedt essentiële prestatieverbeteringen in vele industrieën. Van lucht- en ruimtevaart tot medische toepassingen, deze coating verbetert de duurzaamheid, verlaagt de wrijving en zorgt voor betrouwbaarheid. De sleutel is het proces aan te passen aan de specifieke eisen van elke toepassing voor optimale resultaten en een lange levensduur.

De waarheid over de hechting van verchroomde platen en de compatibiliteit van basismetalen

Het kiezen van het juiste basismetaal is de eerste kritische stap. Sterke hechting bij hardverchromen hangt volledig af van deze keuze. Niet alle metalen zijn even geschikt voor dit proces.

Geschiktheid basismetaal

Staalsoorten zijn over het algemeen uitstekende kandidaten. Ze bieden een stabiele basis voor chroom. Koper en koperlegeringen hechten ook heel goed met hardchroom.

Aluminium en titanium vormen een grotere uitdaging. Ze vereisen speciale tussenlagen voor een betrouwbare hechting. De metaalcompatibiliteit voor het plateren is essentieel.

| Onedel metaal | Compatibiliteit | Belangrijke overwegingen |

|---|---|---|

| Koolstof- en gelegeerd staal | Uitstekend | Vereist grondige reiniging en activering. |

| Roestvrij staal | Goed | Moet eerst de passieve oxidelaag verwijderen. |

| Koper & Messing | Uitstekend | Wordt vaak gebruikt als onderlaag voor andere metalen. |

| Aluminium | Arm (Direct) | Heeft een zink- en/of nikkelslaglaag nodig. |

| Titanium | Arm (Direct) | Vereist gespecialiseerde en complexe etsprocessen. |

Een perfecte chroomafwerking begint lang voordat het onderdeel de platertank ingaat. Het geheim van een onovertroffen hechting ligt in een zorgvuldige voorbereiding van het oppervlak. Dit proces is afgestemd op elk basismetaal.

Het is meer dan alleen reinigen. Het gaat om het creëren van een chemisch actief oppervlak dat een sterke metallurgische verbinding vormt met het chroom.

Stalen substraten voorbereiden

Voor gewone staalsoorten is het proces eenvoudig. Het omvat een alkalische reiniging om oliën te verwijderen, gevolgd door een zure etsing. Deze ets verwijdert oxiden en maakt het oppervlak enigszins ruw, waardoor het chroom een betere grip krijgt.

De uitdaging van roestvrij staal

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH vereist een extra stap. Roestvrij staal heeft een dunne, onzichtbare [passiveringslaag](https://en.wikipedia.org/wiki/Passivation(scheikunde))2 die corrosie voorkomt. Deze zelfde laag blokkeert ook de hechting. We moeten het verwijderen met een specifieke activator, vaak een nikkelslag van Wood, vlak voor het plateren.

Plateren op aluminium

Aluminium is nog lastiger. Het oxideert onmiddellijk in lucht. Om het te plateren brengen we eerst een zinklaag aan. Dit wordt gevolgd door een koper- of nikkelslaglaag. Het harde chroom wordt dan over deze basis aangebracht.

| Metaal | Primaire reiniging | Activering van het oppervlak | Vereiste onderlaag |

|---|---|---|---|

| Koolstofstaal | Ontvetten | Zuuretsen | Geen (meestal) |

| Roestvrij staal | Ontvetten | Wood's Nikkel Staking | Vereist (Nikkel) |

| Aluminium | Ontvetten | Zinkproces | Vereist (Zink & Ni/Cu) |

Samengevat is het bereiken van een sterke hechting van hardverchroming een wetenschap. Het vereist een zorgvuldige selectie van het basismetaal en een nauwkeurige, materiaalspecifieke voorbereiding van het oppervlak. Het overslaan van deze stappen garandeert slechte resultaten en mislukte onderdelen.

Hardverchromen voor cilindrische onderdelen: Geheimen voor langdurige prestaties

Wanneer je te maken hebt met cilindrische onderdelen, is precisie alles. Assen, zuigers en rollen zijn de werkpaarden van veel machines. Hun prestaties zijn sterk afhankelijk van de kwaliteit van hun oppervlakteafwerking.

Plateren voor specifieke toepassingen

Hardverchromen voor assen is niet hetzelfde als voor zuigers. Elk onderdeel heeft unieke operationele eisen. Inzicht in deze verschillen is de sleutel tot betrouwbaarheid op de lange termijn. De juiste chroomcoating voor cilindrische onderdelen moet op maat worden gemaakt.

Hier volgt een kort overzicht van hun primaire behoeften.

| Component | Primaire Vereiste | Gemeenschappelijke uitdaging |

|---|---|---|

| Assen | Slijtvastheid | Evenwicht bewaren |

| Zuigers | Lage wrijving | Integriteit afdichting |

| Rollen | Hardheid en afwerking | Uniform oppervlak |

Deze aanpak op maat voorkomt voortijdig falen. Het zorgt ervoor dat elk onderdeel optimaal functioneert binnen het systeem.

De echte uitdaging bij het plateren van roterende onderdelen gaat verder dan de hardheid van het oppervlak. Het gaat om het behoud van de geometrische integriteit van het onderdeel. Hier komen diametertoleranties en concentriciteit om de hoek kijken. Een afwijking van slechts een paar micron kan aanzienlijke problemen veroorzaken.

Toleranties en concentratie beheersen

Bij roterende assen met hoge snelheid kan elke onbalans leiden tot trillingen en catastrofale uitval. De chroomlaag moet perfect uniform zijn. Een ongelijkmatige laag verstoort de balans van het onderdeel. Dit is een kritisch detail bij het verchromen van assen.

De uitdaging van uniforme depositie

Het is moeilijk om een perfect gelijkmatige laag te verkrijgen. Het elektrochemische proces zet van nature meer chroom af op randen en uiteinden. Dit kan ten koste gaan van de precieze diameter die voor het onderdeel nodig is.

We gebruiken specifieke technieken, zoals anode conform3, om de verdeling van het plateren te controleren. Dit zorgt ervoor dat de laagdikte consistent is over de hele lengte van het onderdeel. Dit is een stap waar niet aan te tornen valt bij onderdelen met hoge prestaties. Na het plateren is precisieslijpen vaak noodzakelijk om de uiteindelijke, exacte toleranties te bereiken.

Hier zijn enkele veelvoorkomende problemen en onze oplossingen.

| Uitdaging | Oplossing | Resultaat |

|---|---|---|

| Ongelijke plateerdikte | Aangepaste anodeconfiguratie | Consistente diameter |

| Verlies van concentratie | Precisierekken en -rotatie | Uitgebalanceerd, trillingsvrij onderdeel |

| Toleranties buiten de specificaties | Precisieslijpen na het plateren | Voldoet aan exacte specificaties |

Bij PTSMAKE zorgt onze procescontrole ervoor dat elke chroomlaag op cilindrische onderdelen voldoet aan de vereiste geometrische specificaties voor optimale prestaties of deze zelfs overtreft.

Nauwkeurig hardverchromen is essentieel voor cilindrische onderdelen. Het op maat maken van het proces voor assen, zuigers en rollen is cruciaal. Het beheersen van diametertoleranties en concentriciteit zorgt voor langdurige prestaties en betrouwbaarheid van deze kritieke onderdelen.

Duurzaamheid en slijtvastheid verbeteren

De belangrijkste reden waarom we hardverchromen toepassen is om de duurzaamheid te verhogen. Dit proces voegt een ongelooflijk harde buitenlaag toe aan een afgewerkt onderdeel.

Het aanbrengen van chroom op CNC-onderdelen vormt een barrière tegen schuren en slijtage. Het is een essentiële stap in het nabewerken van onderdelen die onder constante spanning staan. Deze beschermende laag verlengt de levensduur van het onderdeel aanzienlijk.

Vergelijking oppervlaktehardheid

Een harder oppervlak betekent direct een betere slijtvastheid. Dit is een belangrijk voordeel van hardverchromen.

| Type onderdeel | Oppervlaktehardheid (HRC) |

|---|---|

| Niet-verchroomd stalen deel | 30-40 HRC |

| Hardverchroomd onderdeel | 68-72 HRC |

Deze plating maakt onderdelen veel veerkrachtiger. Het is een cruciale afwerking voor toepassingen met hoge prestaties.

De wetenschap achter verbeterde slijtvastheid

De uitzonderlijke hardheid van hardverchroming is slechts één deel van het verhaal. De lage wrijvingscoëfficiënt4 is even belangrijk. Deze eigenschap betekent minder weerstand wanneer onderdelen tegen elkaar schuiven.

Deze vermindering in wrijving minimaliseert warmteontwikkeling en materiaalverlies na verloop van tijd. Het is een kritieke factor voor bewegende onderdelen zoals zuigers, assen en hydraulische cilinders. Voor deze toepassingen is een soepele werking net zo belangrijk als ruwe sterkte.

Invloed op gefreesde onderdelen

Wanneer we chroom voor gefreesde onderdelen overwegen, richten we ons vaak op onderdelen met dynamische contactoppervlakken. Het verchromen zorgt ervoor dat deze oppervlakken veel langer glad en binnen tolerantie blijven.

| Voordeel | Invloed op prestaties |

|---|---|

| Verminderde wrijving | Soepelere werking, minder warmte |

| Verhoogde hardheid | Voorkomt krassen en gutsen |

| Corrosiebestendigheid | Beschermt het basismateriaal |

Bij PTSMAKE hebben we ontdekt dat dit dubbele voordeel van hardheid en lage wrijving essentieel is. Het verandert een standaard machinaal bewerkt onderdeel in een high-endurance component. Dit nabewerkingsproces zorgt voor meetbare verbeteringen in de levensduur en betrouwbaarheid van het product.

Hardverchromen verbetert de duurzaamheid en slijtvastheid van CNC onderdelen aanzienlijk. Door een hard, wrijvingsarm oppervlak toe te voegen, verlengt dit post-verspaningsproces de levensduur van onderdelen, vermindert het onderhoud en verbetert het de algemene prestaties, vooral voor onderdelen die voortdurend bewegen.

Verspanen na hardverchromen: Wat is mogelijk en wat niet

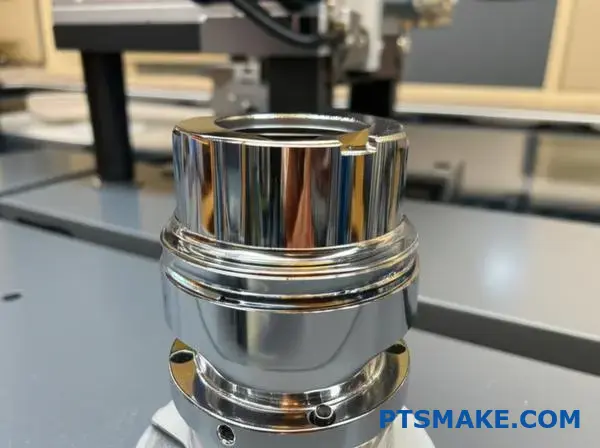

Hardverchromen biedt een ongelooflijke oppervlaktehardheid. Maar het is vaak niet de laatste stap voor precisieonderdelen.

Om de krapste toleranties te bereiken, is nabewerking nodig. Dit is waar precisieafwerkingstechnieken om de hoek komen kijken. Deze methoden verfijnen het oppervlak en de afmetingen.

Precieze afwerkingsmethoden

Laten we eens kijken naar de meest voorkomende praktijken. Slijpen, leppen en polijsten dienen elk een specifiek doel. Ze zijn essentieel voor Chroomdimensionale nabewerking. De juiste uitvoering is de sleutel tot een perfect eindproduct.

| Proces | Primair doel | Oppervlakteafwerking (Ra) |

|---|---|---|

| Slijpen | Dimensionale nauwkeurigheid | 0,2 - 0,8 µm |

| Lappen | Extreme vlakheid | 0,05 - 0,2 µm |

| Polijsten | Spiegelachtige glans | < 0,05 µm |

Deze technieken zorgen ervoor dat het geplateerde onderdeel aan de exacte specificaties voldoet.

De echte uitdaging in bewerking na chroom is controle. De harde chroomlaag is sterk maar bros. Verkeerde methoden kunnen spanning, scheuren of delaminatie veroorzaken. Het gaat niet alleen om het verwijderen van materiaal; het gaat om het verfijnen zonder schade.

Verchroomde onderdelen slijpen

Verchroomde onderdelen slijpen is de meest voorkomende stap. Het doel is om eventuele dimensionale inconsistenties van het platingproces te corrigeren. We moeten de juiste slijpschijf gebruiken. Verglaasde siliciumcarbide of diamantschijven zijn standaard keuzes.

De keuze van het schuurmiddel is cruciaal. Het is brosheid5 bepaalt hoe het afbreekt en nieuwe scherpe randen blootlegt. Dit is essentieel voor zuivere zaagsneden op het harde oppervlak. Onze tests bij PTSMAKE tonen aan dat het beheersen van de wielsnelheid en het gebruik van de juiste koelvloeistof onmisbaar zijn. Het voorkomt oververhitting, wat een primaire oorzaak is van barsten in hardverchromen.

Leppen en polijsten

Lappen en polijsten zijn bedoeld om superieure oppervlakken te verkrijgen. Lappen maakt gebruik van een fijn schuurmiddel om ultravlakke oppervlakken te creëren. Bij polijsten worden nog fijnere middelen gebruikt om een spiegelend uiterlijk te verkrijgen.

| Techniek | Uitdaging | Onze oplossing |

|---|---|---|

| Slijpen | Warmteontwikkeling, kraken | Gecontroleerde parameters, juiste koelvloeistof |

| Lappen | Gelijkmatige vlakheid behouden | Precisielapplaten, consistente slurry |

| Polijsten | Oppervlaktebesmetting vermijden | Schone omgeving, specifieke polijstpads |

Elke stap vereist gespecialiseerde kennis en apparatuur.

Naslijpen, leppen en polijsten zijn cruciaal voor het bereiken van de uiteindelijke toleranties en oppervlakteafwerking van hardchromen onderdelen. Het succes hangt volledig af van het gebruik van de juiste technieken, gereedschappen en procesbeheersing om beschadiging van de broze chroomlaag te voorkomen.

Hardverchromen en smering: Een strategie voor wrijvingsbeheer

Hardverchromen biedt meer dan alleen hardheid. De echte waarde komt naar voren in combinatie met de juiste smering. Deze combinatie creëert een uitzonderlijk wrijvingsmanagementsysteem.

Het unieke microgebarsten oppervlak van hardverchroming is de sleutel. Deze kleine spleten fungeren als reservoirs. Ze houden smeermiddelen vast en zorgen voor een consistente smering van het oppervlak.

Dit verandert het oppervlak in een chroomlaag met lage wrijving. Het voorkomt verhongering van het smeermiddel onder hoge druk, waardoor slijtage drastisch wordt verminderd en de levensduur van onderdelen wordt verlengd.

| Voorwaarde | Wrijvingscoëfficiënt | Slijtage |

|---|---|---|

| Droog chroom | 0.20 - 0.40 | Matig |

| Gesmeerd chroom | < 0.10 | Zeer laag |

Deze synergie is essentieel voor toepassingen met hoge prestaties.

De interactie tussen hard chroom en smeermiddelen is een fascinerend studiegebied. Dit gebied is een kernonderdeel van de wetenschap van tribologie met chroom. Het gaat niet zomaar om het aanbrengen van olie; het gaat om een berekende combinatie.

De rol van oppervlaktestructuur

De microgebarsten structuur is geen defect. Het is een eigenschap die we gebruiken bij PTSMAKE. Deze textuur zorgt ervoor dat er altijd een grenslaag van smeermiddel aanwezig is, zelfs bij extreme belastingen. Dit voorkomt direct metaal-op-metaalcontact, wat de hoofdoorzaak is van catastrofale slijtage.

Deze consistente oliefilm helpt een staat van hydrodynamische smering6, waarbij de oppervlakken volledig gescheiden zijn.

Smeermiddel afstemmen op toepassing

Het juiste smeermiddel kiezen is cruciaal. Factoren zoals viscositeit, additieven en bedrijfstemperatuur spelen een grote rol. Een olie met een hoge viscositeit kan perfect zijn voor langzame systemen met een hoge belasting. Een vloeistof met een lagere viscositeit werkt beter voor toepassingen met hoge snelheden.

We werken vaak samen met klanten om verschillende combinaties te testen. Dit zorgt ervoor dat het uiteindelijke systeem optimale prestaties levert en lang meegaat. Het doel is om een stabiele, wrijvingsarme omgeving te creëren die is afgestemd op de specifieke mechanische eisen.

| Smeermiddeleigenschap | Invloed op de prestaties van chroomoppervlakken |

|---|---|

| Viscositeit | Beïnvloedt de laagdikte en het draagvermogen. |

| Additieven (EP/AW) | Zorg voor chemische bescherming tijdens de grenssmering. |

| Bedrijfstemperatuur. | Beïnvloedt de viscositeit van het smeermiddel en de afbraaksnelheid. |

De synergie tussen de microstructuur van hardchroom en een zorgvuldig geselecteerd smeermiddel is cruciaal. Deze uitgekiende relatie transformeert een eenvoudige coating in een hoogwaardig systeem voor wrijvings- en slijtagemanagement, waardoor de levensduur van het onderdeel wordt gemaximaliseerd.

Hard chroom versus dun chroom: Het juiste proces kiezen

Het kiezen van de juiste coating is cruciaal. Hard chroom en dun dicht chroom zorgen vaak voor verwarring. Hoewel beide bescherming bieden, zijn ze niet uitwisselbaar.

Hun verschillen hebben een directe invloed op de prestaties en levensduur van componenten. Inzicht in deze vergelijking is essentieel voor elke ingenieur. Het zorgt ervoor dat u de beste oplossingen voor precisieplateren selecteert voor uw behoeften.

Belangrijkste verschillen in een oogopslag

Laten we eens kijken naar de belangrijkste verschillen tussen deze chroomtypes.

| Functie | Standaard Hardchroom | Dun en dicht chroom |

|---|---|---|

| Dikte | Dikker (25-500 µm) | Dunner (1-10 µm) |

| Primair gebruik | Zware slijtage, reparatie | Hoge precisie, wrijvingsvermindering |

| Tolerantie | Kan afmetingen veranderen | Minimale dimensionale verandering |

Het belangrijkste verschil komt van het platingproces zelf. Standaard hardverchromen bouwt dikke lagen op. Dit is ideaal voor het reviseren van versleten onderdelen of voor zware toepassingen waarbij materiaalverlies een probleem is.

Dun dicht chroom (TDC) is echter een meer gecontroleerd proces. Er wordt een minder poreuze en meer uniforme laag afgezet. Deze precisie is van vitaal belang voor onderdelen met zeer nauwe toleranties. U kunt zich op deze onderdelen geen grote dimensionale veranderingen veroorloven.

Prestaties en structurele impact

Het TDC proces creëert een oppervlak met een hogere nodulariteit. Dit resulteert in een gladdere, consistentere afwerking direct uit de tank. Dit is ideaal om wrijving te verminderen en vreten in bewegende onderdelen te voorkomen.

De interne stress en microscheuren7 patronen zijn ook verschillend. Op basis van onze samenwerking met klanten heeft TDC vaak een dichter, fijner scheurpatroon. Deze structuur is uitstekend in het vasthouden van smeermiddelen, waardoor de prestaties bij contact onder hoge druk verbeteren. Dit is een duidelijk voorbeeld van de verschillen tussen de toepassing van dun, dicht chroom en standaard hard chroom.

Vergelijking van toepassingsgeschiktheid

| Aspect | Standaard Hardchroom | Dun en dicht chroom |

|---|---|---|

| Afwerking oppervlak | Goed, kan worden geslepen/gepolijst | Uitstekend, gladder als geplateerd |

| Hechting | Sterk | Uitzonderlijk sterk |

| Toepassingscontrole | Minder precies | Uiterst nauwkeurige afzetting |

| Beste voor | Bergingswerkzaamheden, gebieden met hoge slijtage | Mallen, precisiegereedschap, hydrauliek |

Bij PTSMAKE helpen we klanten bij het analyseren van hun specifieke slijtagepatronen en tolerantie-eisen. Dit zorgt ervoor dat de gekozen hardverchroming de langste en meest effectieve levensduur biedt voor hun componenten.

De keuze gaat niet over wat "beter" is, maar over geschiktheid voor het doel. Standaard hardchroom blinkt uit in zware slijtage en berging. Dun dicht chroom is de superieure keuze voor toepassingen met hoge precisie waarbij maatnauwkeurigheid en smering absoluut essentieel zijn.

Geheimen van het maskeren van precisiedelen tijdens het verchromen

Het beschermen van precisie-elementen tijdens het hardverchromen is geen optie. Het is de kern van een succesvol project. Schroefdraad, nauwe boringen en kritieke toleranties vragen om nauwgezette afplakstrategieën.

Eenvoudige tapes werken hier niet. Eén klein foutje kan leiden tot een afgedankt onderdeel. Dit verhoogt de kosten en veroorzaakt vertragingen.

De uitdaging van precisiegebieden

Deze gebieden zijn het moeilijkst te beschermen. Ze hebben vaak scherpe randen of complexe interne geometrieën. De juiste maskeertechnieken voor verchromen zijn essentieel voor succes.

| Type kenmerk | Veelvoorkomende maskering | Aanbevolen oplossing |

|---|---|---|

| Draden | Platopbouw in wortels | Op maat gemaakte pluggen of wikkels |

| Strakke boringen | Ongelijke coating aan de binnenkant | Conische pluggen, aangepaste schilden |

| Kritische vlakheid | Randafzetting ("dog-boning") | Lak met precieze sierlijnen |

Bij PTSMAKE behandelen we het maskeren als een kritische technische stap. Het krijgt dezelfde aandacht voor detail als het CNC-bewerkingsproces zelf.

Als het gaat om precisiebeplating, is een standaardaanpak niet afdoende. Voor het beschermen van kritieke gebieden is een gereedschapskist met gespecialiseerde methoden nodig. De keuze hangt af van de geometrie van het onderdeel en de specifieke vereisten van het hardverchromen.

Geavanceerde maskeringstrategieën

Voor inwendig schroefdraad gebruiken we vaak op maat gemaakte siliconen pluggen. Deze zorgen voor een perfecte afdichting. Ze voorkomen dat een procesoplossing binnensijpelt en het schroefdraadprofiel aantast. Dit is veel betrouwbaarder dan schroefdraad gewoon met tape omwikkelen.

Boringen en binnendiameters

Het beschermen van nauwe boringen is een grote uitdaging. Een kleine ophoping van plating kan een onderdeel onbruikbaar maken. Hier gebruiken we een combinatie van conische pluggen en gespecialiseerde lakken. Hierdoor blijft de boring onaangetast. In sommige gevallen is Anodische afscherming8 wordt gebruikt om de elektrische stroom weg te leiden van de ingang van de boring, waardoor opbouw wordt voorkomen.

Kritieke toleranties beheren

Voor vlakke oppervlakken met krappe toleranties is het grootste risico afzetting langs de randen. We brengen lakken op hoge temperatuur aan en knippen dan de afplaklijn nauwkeurig bij. Dit zorgt voor een scherpe, schone rand na het plateren, zonder overloop.

| Afdekmethode | Het beste voor... | Belangrijkste voordeel |

|---|---|---|

| Aangepaste stekkers | Schroefdraad, boringen | Herbruikbaar, perfecte afdichting |

| Lak voor hoge temperaturen | Vlakke oppervlakken, complexe vormen | Scherpe, precieze maskeerlijnen |

| Speciale tapes | Niet-kritieke externe gebieden | Snelle toepassing |

Deze geavanceerde maskeringstrategieën zijn fundamenteel voor het bereiken van de precisie die onze klanten bij PTSMAKE verwachten. Het is een niet-onderhandelbaar onderdeel van ons kwaliteitsproces.

Het effectief maskeren van precisie-elementen zoals schroefdraad en boringen is van cruciaal belang. Het vereist gespecialiseerde materialen en een strategische toepassing om de integriteit van het onderdeel te beschermen tijdens het hardverchromen, zodat de uiteindelijke onderdelen aan de exacte specificaties voldoen.

Geavanceerde galvanisatietechnieken voor onderdelen voor de ruimtevaart met hoge precisie

In de ruimtevaart is plateren niet zomaar een afwerking. Het is een kritisch proces dat aan strenge normen moet voldoen. Wij richten ons op coatings die voldoen aan de hoogste specificaties.

Dit zorgt ervoor dat componenten bestand zijn tegen extreme operationele spanningen.

De rol van certificering

FAA-gecertificeerd plateren is onontbeerlijk voor onderdelen die cruciaal zijn voor de vlucht. Deze certificering garandeert procescontrole en traceerbaarheid. Het gaat om veiligheid en betrouwbaarheid.

Weerstand tegen vermoeidheid verbeteren

Aerospace verchromen moet de vermoeiingslevensduur van een onderdeel verlengen, niet belemmeren. Een verkeerd proces kan stress introduceren en leiden tot voortijdig falen.

Een blik op de belangrijkste vereisten laat het verschil zien.

| Functie | Standaard beplating | Ruimtevaart plateren |

|---|---|---|

| Certificering | Optioneel | Verplicht (bijv. FAA) |

| Vermoeidheidstest | Niet altijd vereist | Vereist |

| Procesbeheersing | Standaard | Zeer gedocumenteerd |

| Materiaalspecificaties | Algemeen | Strikte lucht- en ruimtevaartkwaliteit |

De juiste technieken voor het coaten van precisieonderdelen voor de luchtvaart zijn essentieel.

De eisen van luchtvaartproductie gaan veel verder dan een glanzend oppervlak. Elk coatingproces moet rigoureus gevalideerd worden. Deze validatie zorgt ervoor dat het voldoet aan extreme prestatiecriteria.

Navigeren door vereisten met hoge specificaties

Voldoen aan specificaties zoals die van Boeing of Airbus is complex. Het gaat om precieze controle over de dikte, hechting en hardheid van het plateren. Bij PTSMAKE begeleiden we onze klanten door deze veeleisende specificaties. We zorgen ervoor dat hun ontwerpen vanaf het begin produceerbaar zijn.

Deze vroege samenwerking voorkomt kostbare herontwerpen later.

De uitdaging van waterstofbrosheid

Een groot risico bij hardverchromen is waterstofbrosheid9. Dit fenomeen kan ervoor zorgen dat onderdelen van staal met een hoge sterkte onverwacht bezwijken onder belasting. Het is een stille moordenaar van onderdelen.

Om dit te voorkomen zijn er speciale pre- en post-plating behandelingen nodig. Het bakken van de onderdelen in een oven is een kritieke stap. Deze stap verdrijft opgesloten waterstof.

We hebben gemerkt dat een zorgvuldig gecontroleerd proces de sleutel is.

| Mitigatiestap | Doel | Kriticiteit |

|---|---|---|

| Ontspannende baksels | Verwijdert restspanning voor het plateren. | Hoog |

| Gecontroleerd plateren | Minimaliseert de waterstofabsorptie tijdens het proces. | Hoog |

| Reliëf Bak | Verwijdert geabsorbeerde waterstof na het plateren. | Kritisch |

Het volgen van deze gecertificeerde procedures is de enige manier om de structurele integriteit van precisieonderdelen voor de luchtvaart te garanderen na het coaten. Het is een fundamenteel onderdeel van betrouwbare productie.

Aerospace plating is een wetenschap van precisie en veiligheid. Het vereist strikte naleving van certificeringen, zorgvuldig beheer van vermoeiingseigenschappen en voldoen aan de hoogste specificaties om de betrouwbaarheid van componenten in extreme omgevingen te garanderen.

Hoe verchromen de onderdelen van robot- en automatiseringssystemen verbetert

In de robotica is precisie alles. Ongewenste wrijving kan schokkerige bewegingen en positioneringsfouten veroorzaken. Dit brengt de betrouwbaarheid van het hele systeem in gevaar.

Hardverchroomd biedt een oplossing. Het creëert een ultraglad oppervlak met weinig wrijving. Dit is essentieel voor onderdelen die vloeiend moeten bewegen.

De invloed van oppervlaktewrijving

Een betere oppervlakteafwerking leidt direct tot betere prestaties. Gebruik chroom voor robotbeweging zorgt ervoor dat de onderdelen naadloos glijden. Dit verbetert de nauwkeurigheid en vermindert slijtage na verloop van tijd.

| Functie | Ongecoat staal | Verchroomd staal |

|---|---|---|

| Wrijving | Hoog | Zeer laag |

| Draag | Snel | Langzaam |

| Beweging | Kan schokkerig zijn | Consequent glad |

Deze eenvoudige upgrade maakt gecoate automatiseringsonderdelen veel betrouwbaarder.

Soepele beweging is essentieel voor robotarmen en lineaire geleiders. Zelfs microscopische oppervlakte-imperfecties kunnen leiden tot inconsistente prestaties. Hardverchroomd pakt dit probleem in de kern aan door een uniform en glad oppervlak te creëren.

Het voordeel in actuators

Actuators zijn de spieren van geautomatiseerde systemen. Ze moeten bewegen zonder aarzelen of haperen. Plating voor actuators met hard chroom is gebruikelijk bij PTSMAKE. Het voorkomt het "stick-slip"-effect, waarbij statische wrijving een onderdeel in beweging brengt.

Dit proces zorgt ervoor dat de uitgeoefende kracht resulteert in een onmiddellijke en soepele beweging. Het verlaagt de wrijvingscoëfficiënt10, een belangrijke factor in mechanische efficiëntie. Onze interne tests tonen een drastische vermindering van de wrijving op behandelde onderdelen.

Voordelen van wrijvingsarme oppervlakken

Een oppervlak met minder wrijving biedt meerdere voordelen voor elk geautomatiseerd systeem.

| Voordeel | Invloed op robotsysteem |

|---|---|

| Minder energieverbruik | Motoren werken minder, waardoor stroom wordt bespaard. |

| Hogere nauwkeurigheid | Voorspelbare, herhaalbare bewegingen. |

| Minder warmteontwikkeling | Voorkomt oververhitting bij snelle cycli. |

| Langere levensduur van onderdelen | Minimale slijtage aan bewegende onderdelen. |

Uiteindelijk zal het gebruik van chroom voor robotbeweging gaat niet alleen over gladheid. Het gaat om het bouwen van efficiëntere, betrouwbaardere en duurzamere machines. Dit is een kernprincipe dat we toepassen op de onderdelen die we produceren.

Kortom, hardverchromen is essentieel voor robotprecisie. Het zorgt voor een glad, wrijvingsarm oppervlak op belangrijke onderdelen zoals actuators. Dit zorgt voor betrouwbare, nauwkeurige en efficiënte bewegingen in elk automatiseringssysteem.

Unlock Precisie: Partner met PTSMAKE voor superieure Hard Chrome-oplossingen

Klaar om uw productieproject naar een hoger niveau te tillen met deskundig hardverchromen? Neem contact op met PTSMAKE nu voor een offerte en laat onze precisie CNC verspanen en plating expertise te leveren ongeëvenaarde duurzaamheid, betrouwbaarheid en prestaties-het maakt niet uit uw industrie of onderdeel complexiteit.

Verken het technische proces om een sterke, duurzame band te creëren. ↩

Leer meer over deze onzichtbare beschermlaag en hoe deze de afwerking en hechting van metaal beïnvloedt. ↩

Ontdek hoe gespecialiseerde anodeopstellingen de uniformiteit van coatings op kritieke onderdelen verbeteren. ↩

Begrijp hoe deze belangrijke eigenschap slijtage vermindert en mechanische efficiëntie verhoogt. ↩

Begrijp hoe de slijpeigenschappen de kwaliteit van uw afgewerkte werkstuk beïnvloeden. ↩

Leer hoe smering met een vloeistoffilm oppervlakken scheidt om wrijving en slijtage in hoogbelaste mechanische systemen te minimaliseren. ↩

Leer hoe deze kleine scheurpatronen de smering en levensduur van onderdelen sterk kunnen beïnvloeden. ↩

Begrijp hoe deze techniek de stroom regelt om randopbouw te voorkomen en uniformiteit van het plateren te garanderen. ↩

Begrijp deze kritieke faalwijze en bekijk de gecertificeerde stappen na het galvaniseren die nodig zijn om dit te voorkomen. ↩

Begrijp hoe deze belangrijke metriek oppervlaktewrijving kwantificeert en het technisch ontwerp beïnvloedt. ↩