Het vinden van de juiste spuitgietfabrikant voelt als het navigeren door een doolhof van technische claims en marketingbeloftes. Je hebt precisiedelen nodig die voldoen aan strikte toleranties, maar hoe onderscheid je echt bekwame fabrikanten van fabrikanten die alleen maar mooie praatjes verkopen?

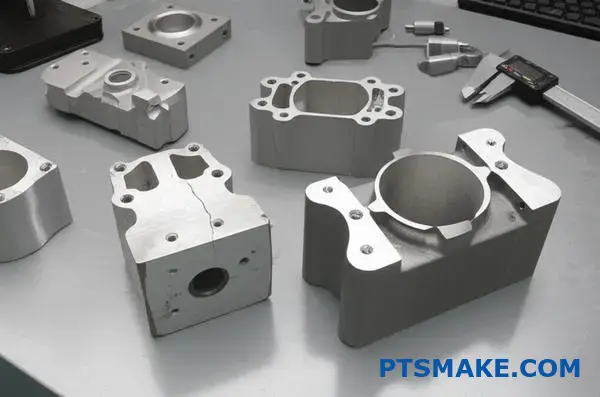

Een betrouwbare fabrikant van spuitgietmatrijzen combineert geavanceerde apparatuur, bewezen legeringsexpertise, strenge kwaliteitscontrole en uitgebreid projectbeheer vanaf de eerste RFQ tot en met de volledige productie. De beste partners tonen hun capaciteiten door gedocumenteerde processen, consistente resultaten en transparante communicatie tijdens elke projectfase.

Bij PTSMAKE heb ik gewerkt met fabrikanten over het hele spectrum, en ik heb het echte verschil gezien tussen goede bedoelingen en daadwerkelijke levering. De vragen die ik hieronder met je doorneem, komen rechtstreeks uit situaties waarin de juiste kennis het verschil maakte tussen projectsucces en kostbare vertragingen.

Wat definieert een hoogwaardig spuitgegoten onderdeel praktisch?

Laten we eens verder gaan dan de definities uit het tekstboek. Een hoogwaardig spuitgegoten onderdeel is een onderdeel dat zijn functie in het eindproduct feilloos vervult. Zo eenvoudig is het.

Deze praktische kwaliteit is niet slechts één kenmerk. Het is een combinatie van verschillende kritieke kenmerken. Elk daarvan speelt een essentiële rol.

Praktische kerncijfers

Hoe goed een onderdeel presteert, hangt af van deze kernfactoren. Zij zijn de echte maatstaf voor kwaliteit.

| Metrisch | Praktische invloed op functie |

|---|---|

| Dimensionale nauwkeurigheid | Garandeert dat onderdelen perfect in elkaar passen. |

| Afwerking oppervlak | Beïnvloedt het uiterlijk en de hechting van coatings. |

| Mechanische eigenschappen | Bepaalt duurzaamheid en draagvermogen. |

| Afwezigheid van defecten | Voorkomt onverwacht en voortijdig falen. |

Een onderdeel van hoge kwaliteit is meer dan de getallen op een specificatieblad. Het gaat om consistentie in een volledige productierun. Dit zorgt ervoor dat elk onderdeel betrouwbaar presteert.

De realiteit van toleranties

Er wordt vaak gevraagd om krappe toleranties. Maar in onze ervaring moet de eerste vraag zijn waarom. Is het voor pasvorm, functie of esthetiek?

Door het eindgebruik te begrijpen, kunnen we het productieproces optimaliseren. Deze gezamenlijke aanpak helpt onnodige kosten voor onze klanten te voorkomen. Het zorgt ervoor dat de specificatie praktisch en doelgericht is.

Materiaalintegriteit is niet-onderhandelbaar

Mechanische eigenschappen zoals sterkte worden gesmeed tijdens het gieten zelf. De injectiesnelheid van het gesmolten metaal en de daaropvolgende afkoelsnelheid zijn kritieke variabelen.

Deze controle over het koelproces is van vitaal belang. Het heeft een directe invloed op de dendritisch1 armafstand. Dit bepaalt op zijn beurt de uiteindelijke sterkte en vervormbaarheid.

Een ervaren fabrikant van spuitgietmatrijzen weet hoe hij deze variabelen moet beheren. Dit zorgt ervoor dat het uiteindelijke onderdeel bestand is tegen de echte stress zonder te falen. Bij PTSMAKE gebruiken we simulatiesoftware om deze resultaten te voorspellen en te optimaliseren voordat de productie begint.

De waarde van een hoogwaardig spuitgegoten onderdeel blijkt uit zijn prestaties. Het wordt gedefinieerd door nauwkeurige afmetingen, een onberispelijke afwerking en robuuste mechanische eigenschappen die ervoor zorgen dat het perfect en betrouwbaar functioneert in de uiteindelijke productassemblage, niet alleen op een kwaliteitsrapport.

Wat zijn de essentiële eigenschappen van spuitgietlegeringen?

Het kiezen van de juiste legering voor spuitgieten is cruciaal. Het gaat verder dan alleen de initiële kosten. De eigenschappen van de legering hebben een directe invloed op de prestaties en produceerbaarheid van het onderdeel.

Belangrijkste materiaaleigenschappen

We richten ons op vier essentiële eigenschappen. Dit zijn smeltpunt, vloeibaarheid, sterkte-gewichtsverhouding en corrosiebestendigheid. Elk van deze eigenschappen speelt een essentiële rol.

Het begrijpen hiervan bepaalt de uiteindelijke toepassing van de legering.

| Eigendom | Belang bij spuitgieten |

|---|---|

| Smeltpunt | Beïnvloedt energiekosten en levensduur van schimmel |

| Fluïditeit | Bepaalt het vermogen om complexe matrijsholten te vullen |

| Sterkte/gewicht | Cruciaal voor lichtgewicht, sterke onderdelen |

Deze balans zorgt ervoor dat het uiteindelijke onderdeel perfect voldoet aan de ontwerpspecificaties.

Waarom deze eigenschappen belangrijk zijn

De keuze van de legering is een strategische beslissing. Een laag smeltpunt, gevonden in zinklegeringen, betekent lagere energiekosten. Het verlengt ook de levensduur van de stalen mallen, een belangrijke factor bij het budgetteren van de productie.

Hoge vloeibaarheid is een andere belangrijke factor. Hierdoor kan gesmolten metaal dunne wanden en ingewikkelde details vullen. Zink- en magnesiumlegeringen blinken hier uit. Dit vermindert het risico op defecten.

Kracht en gewicht in evenwicht brengen

De verhouding sterkte/gewicht is cruciaal. Dit is vooral waar in de auto- en luchtvaartindustrie. Magnesiumlegeringen zijn hier kampioenen: ze zijn zeer sterk en toch ongelooflijk licht. Aluminium is een populaire allrounder. Het biedt een goede balans tussen sterkte, gewicht en kosten. De smalle stolbereik2 van bepaalde aluminiumlegeringen is ook een belangrijk voordeel.

| Alloy | Belangrijkste voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| Zink | Hoge vloeibaarheid, laag smeltpunt | Ingewikkelde decoratieve onderdelen, elektronica |

| Aluminium | Uitgebalanceerde eigenschappen, kosteneffectief | Auto-onderdelen, consumptiegoederen |

| Magnesium | Hoogste verhouding sterkte/gewicht | Luchtvaartonderdelen, elektrisch gereedschap |

Weerstand tegen de elementen

Corrosiebestendigheid is van vitaal belang voor onderdelen in ruwe omgevingen. Bepaalde legeringen zijn van nature roestbestendig. Hierdoor kan secundaire afwerking, zoals verven, overbodig worden. Als fabrikant van spuitgietmatrijzen, We helpen onze klanten om deze afwegingen te maken en de optimale oplossing te vinden.

Het kiezen van de juiste legering is een evenwichtsoefening. Eigenschappen zoals smeltpunt, vloeibaarheid en sterkte/gewicht verhouding hebben een directe invloed op de prestaties, duurzaamheid en totale productiekosten van het uiteindelijke onderdeel. Deze beslissing is fundamenteel voor succesvol spuitgieten.

Wat is de basisproductiecyclus voor spuitgieten?

De spuitgietcyclus is een snelle, precieze opeenvolging. Elke stap is cruciaal voor de kwaliteit van het uiteindelijke onderdeel. Zie het als een zorgvuldig gechoreografeerde dans. Deze dans wordt duizenden keren per dag herhaald. Laten we de zes belangrijkste stappen eens uit elkaar halen.

De kijk van de praktijk

Deze cyclus is de hartslag van de productie. Inzicht hierin helpt bij het optimaliseren voor betere resultaten.

Opsplitsing van podia

Het hele proces is ongelooflijk snel. Een volledige cyclus duurt vaak maar een paar seconden. Deze snelheid maakt spuitgieten ideaal voor massaproductie.

| Stadium | Belangrijkste actie |

|---|---|

| Schimmel sluiten | Zet de twee matrijshelften onder druk vast. |

| Injectie | Vult de vormholte met gesmolten metaal. |

| Koeling | Laat het metaal stollen in de vorm van het onderdeel. |

| Vorm Opening | Scheidt de matrijshelften om het onderdeel te onthullen. |

| Uitwerping | Duwt het gestolde gietstuk uit de mal. |

| Sproeien | Bereidt het matrijsoppervlak voor op de volgende cyclus. |

Het kennen van deze stappen is de eerste stap naar optimalisatie.

De stappen kennen is één ding. Ze beheersen is iets anders. Een bekwame fabrikant van spuitgietmatrijzen stelt elke fase nauwkeurig af voor een optimaal resultaat. Deze gedetailleerde controle scheidt acceptabele van uitzonderlijke onderdelen. Bij PTSMAKE is dit waar onze ervaring het verschil maakt.

Het "Waarom" achter elke stap

Injectie en koeling

Injectiesnelheid en -druk zijn kritisch. Ze bepalen de metaalstroom, de oppervlakteafwerking en de interne dichtheid. Het is een delicaat evenwicht om defecten zoals poreusheid te vermijden.

Tijdens het afkoelen wordt de uiteindelijke sterkte van het onderdeel bepaald. Terwijl het metaal stolt, wordt de interne korrelstructuur gevormd. Hoe het afkoelt beïnvloedt alles. Zaken zoals scheiding van opgeloste stoffen3 kunnen ontstaan als het proces niet zorgvuldig gecontroleerd wordt, waardoor het onderdeel mogelijk verzwakt.

Uitwerpen en voorbereiden van mallen

Het onderdeel uitwerpen zonder schade te veroorzaken vereist precisie. Het gietstuk is nog heet en relatief zacht. Gelijkmatige druk van de uitwerppennen is essentieel om kromtrekken of vlekken te voorkomen.

Tot slot dient het spuiten van matrijzen niet alleen voor smering. Het helpt ook om de matrijstemperatuur te regelen. Een constante matrijstemperatuur is de sleutel tot het produceren van consistente onderdelen, cyclus na cyclus.

| Stadium | Kritisch doel | Potentieel probleem als het slecht wordt uitgevoerd |

|---|---|---|

| Koeling | Bepaal de uiteindelijke mechanische eigenschappen. | Interne spanning of scheuren. |

| Uitwerping | Verwijder het onderdeel zonder het te beschadigen. | Vervorming van onderdelen of oppervlaktefouten. |

| Sproeien | Smeer en controleer de matrijstemperatuur. | Vastzittende of inconsistente onderdeelkwaliteit. |

Dit is waar een samenwerking met een ervaren fabrikant echt loont.

Dit zesstappenproces is de kern van de spuitgietproductie. Elke stap, van het opspannen van de mal tot het spuiten van de matrijs, heeft een directe invloed op de kwaliteit, afwerking en maatnauwkeurigheid van het uiteindelijke onderdeel. Het beheersen van deze cyclus is essentieel voor consistentie.

Welke soorten secundaire operaties zijn vaak nodig?

Nadat een onderdeel de spuitgietmachine heeft verlaten, is de reis nog niet voorbij. Het komt in de postgietworkflow terecht. Deze fase is cruciaal voor het voldoen aan de uiteindelijke ontwerpspecificaties.

Deze secundaire bewerkingen verfijnen het onbewerkte gietstuk. Ze transformeren het in een nauwkeurig afgewerkt onderdeel. We kunnen ze onderverdelen in verschillende stappen.

| Werking Categorie | Doel |

|---|---|

| Materiaalverwijdering | Om overtollig materiaal te verwijderen en de vorm te verfijnen. |

| Bewerking | Om nauwe toleranties en specifieke eigenschappen te bereiken. |

| Oppervlakteafwerking | Om het uiterlijk en de milieubescherming te verbeteren. |

Secundaire bewerkingen zijn waar een onbewerkt onderdeel een afgewerkt product wordt. Elke stap voegt waarde en precisie toe en zorgt ervoor dat het onderdeel functioneert zoals bedoeld. Een bekwame fabrikant van spuitgietmatrijzen integreert deze stappen naadloos in zijn proces.

Materiaalverwijderingsprocessen

De eerste stap is meestal trimmen. Dit proces verwijdert overtollig materiaal van het gietstuk. Dit omvat poorten, runners en overloopgietstukken.

Daarna volgt het ontbramen. Deze bewerking verwijdert scherpe randen of kleine onvolkomenheden die zijn achtergebleven bij het giet- en snijproces. Het is van vitaal belang voor de veiligheid van onderdelen en een goede montage.

Precisiebewerking

Met spuitgieten alleen kunnen de krapste toleranties niet worden gehaald. Dit is waar CNC-bewerking essentieel wordt.

Bij PTSMAKE gebruiken we machinale bewerking om vormen te maken die onmogelijk direct te gieten zijn. Denk hierbij aan het aanbrengen van schroefdraad in gaten, het creëren van vlakke pasvlakken of het boren van precieze diameters. Dit zorgt ervoor dat het onderdeel exact voldoet aan de technische vereisten.

Oppervlaktebehandeling

Afwerking is de laatste fase. Het verbetert zowel het uiterlijk als de duurzaamheid van het onderdeel. De gekozen afwerking hangt volledig af van de uiteindelijke toepassing van het onderdeel.

Veel voorkomende behandelingen zijn verven of poedercoaten. Plateren met nikkel of chroom voegt slijtvastheid toe. Anodiseren4 is een elektrochemisch proces speciaal voor aluminium onderdelen.

| Type afwerking | Primair voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| Schilderen/Poedercoating | Esthetiek, gematigde bescherming | Behuizingen, Beugels |

| Plateren (chroom, nikkel) | Duurzaamheid, Corrosiebestendigheid | Automobielversiering, Inrichtingen |

| Anodiseren | Hardheid, Corrosiebestendigheid | Elektronische behuizingen, consumptiegoederen |

Deze secundaire bewerkingen zijn geen optionele extra's. Ze maken integraal deel uit van de productie. Ze zorgen ervoor dat het uiteindelijke onderdeel voldoet aan alle functionele, esthetische en prestatievereisten van het oorspronkelijke ontwerp.

Hoe worden veelvoorkomende gietfouten gecategoriseerd?

Om een probleem op te lossen, moet je het eerst organiseren. Ik vind het nuttig om een mentale bibliotheek van gietfouten te maken. Dit verandert een complex probleem in een gestructureerde kaart.

We groeperen defecten in drie hoofdcategorieën. Deze eenvoudige structuur is de sleutel tot effectieve probleemoplossing.

Oppervlakte Defecten

Dit zijn foutjes die je aan de buitenkant van het gietstuk kunt zien. Denk aan vloeilijnen of oppervlakteruwheid.

Interne defecten

Deze zitten verborgen in het onderdeel. Om ze te vinden zijn vaak inspectiemethoden zoals röntgenstraling nodig.

Dimensionale defecten

Dit gebeurt wanneer het uiteindelijke onderdeel niet overeenkomt met de ontwerpspecificaties.

Hier is een snelle uitsplitsing:

| Defectcategorie | Bekende voorbeelden |

|---|---|

| Oppervlakte Defecten | Stromingslijnen, barsten, blaren |

| Interne defecten | Poreusheid, krimp, insluitsels |

| Dimensionale defecten | Vervorming, mismatch, onjuiste grootte |

Het categoriseren van defecten is niet alleen een academische oefening. Het is de eerste stap in praktische, efficiënte probleemoplossing. Elke categorie wijst naar een ander gebied van het gietproces. Zo kunnen we de mogelijke hoofdoorzaken snel opsporen.

Problemen oplossen op basis van categorie

Een systematische aanpak bespaart tijd en geld. Het vermijdt giswerk en richt zich op datagestuurde oplossingen. Als fabrikant van spuitgietmatrijzen, We vertrouwen dagelijks op dit proces.

Oppervlakteproblemen aanpakken

Als we oppervlaktedefecten zien, kijken we vaak eerst naar de matrijs. Problemen zoals de matrijstemperatuur, coating of injectiesnelheid zijn vaak de boosdoeners. Het probleem heeft te maken met hoe het metaal de matrijs vult.

Interne fouten onderzoeken

Interne defecten wijzen op diepere problemen. We kunnen de kwaliteit van de grondstoffen of het smeltproces onderzoeken. Opgesloten gassen kunnen het volgende veroorzaken porositeit5, een veel voorkomende interne fout. De koelsnelheid is hier ook een kritieke factor.

Maatfouten corrigeren

Als de afmetingen van een onderdeel niet kloppen, is het probleem vaak mechanisch of thermisch. Het kan slijtage van de matrijs zijn, een verkeerde krimpberekening of de klemkracht van de machine. We controleren het gereedschap en de procesparameters.

Het organiseren van gietfouten in categorieën voor oppervlakte, inwendig en afmetingen is essentieel. Deze gestructureerde aanpak vereenvoudigt het oplossen van problemen door direct te wijzen op mogelijke hoofdoorzaken, waardoor een complex probleem wordt omgezet in een beheersbaar eliminatieproces voor een snellere oplossing.

Welke classificaties voor machinetonnage bestaan er en waarom?

De juiste machinetonnage kiezen is cruciaal. Het gaat om het uitoefenen van voldoende klemkracht om de matrijs tijdens het injecteren dicht te houden. Zie het als een gigantische bankschroef.

De benodigde kracht hangt rechtstreeks af van de grootte van het onderdeel. Een groter onderdeel heeft een groter oppervlak waartegen het gesmolten plastic kan duwen.

De rol van geprojecteerd gebied

De belangrijkste meetwaarde is het "geprojecteerde gebied". Dit is de tweedimensionale schaduw die het onderdeel zou werpen. Meer oppervlakte betekent meer scheidingskracht van de kunststof. Deze kracht moet worden gecompenseerd door de klemkracht van de machine.

| Verwacht gebied | Vereiste tonnage | Gemeenschappelijke toepassing |

|---|---|---|

| Klein | 30-100 ton | Kleine tandwielen, connectoren |

| Medium | 100-500 ton | Elektronische behuizingen, behuizingen |

| Groot | 500+ ton | Automobiel dashboards, bakken |

Onvoldoende tonnage leidt tot een kritieke fout die "flash" wordt genoemd."

De kern van de relatie is eenvoudig: de machinetonnage moet de injectiedruk overwinnen die wordt uitgeoefend op het geprojecteerde gebied van het onderdeel. Als de inspuitdruk het wint, gaan de matrijshelften iets uit elkaar. Hierdoor kan kunststof ontsnappen en ontstaat flash.

Een eenvoudige berekening is echter niet genoeg. Uit ervaring weten we dat er andere factoren meespelen. Bij PTSMAKE bekijken we het complete plaatje voor onze klanten.

Verder gaan dan basisberekeningen van oppervlakken

Het type kunststof is een belangrijke factor. Materialen met een lage viscositeit6 stromen heel gemakkelijk, zoals water. Ze vereisen meer klemkracht om in te sluiten, omdat ze zelfs de kleinste spleet kunnen vinden.

Omgekeerd hebben dikkere materialen een hogere injectiedruk nodig om de matrijs te vullen. Dit verhoogt ook de scheidingskracht. Het is een delicaat evenwicht. Een gelijkaardig principe geldt voor metaalbewerking; een kwaliteits fabrikant van spuitgietmatrijzen moeten omgaan met extreme druk om de integriteit van de onderdelen te garanderen.

Factoren die de tonnagebehoefte beïnvloeden

| Factor | Vereiste tonnage | Waarom? |

|---|---|---|

| Deelcomplexiteit | Verhoogt | Ingewikkelde ontwerpen kunnen ongelijkmatige druk creëren. |

| Wanddikte | Varieert | Dunne wanden hebben een hoge druk nodig; dikke wanden hebben meer tijd nodig om af te koelen. |

| Type materiaal | Varieert | De stromingskarakteristieken bepalen de kracht die nodig is voor de insluiting. |

In onze ervaring gebruiken we meestal een veiligheidsfactor van minstens 10%. Dit zorgt ervoor dat de machine niet op zijn absolute limiet draait, wat de consistentie en levensduur bevordert.

De machinetonnage, of klemkracht, moet groter zijn dan de injectiedruk over het geprojecteerde gebied van het onderdeel. Dit fundamentele evenwicht voorkomt defecten zoals uitvloeiing en garandeert de productie van hoogwaardige, nauwkeurige onderdelen die voldoen aan de specificaties.

Wat zijn de verschillende niveaus van goedkeuringsprocessen voor onderdelen (PPAP)?

Het goedkeuringsproces voor onderdelen (PPAP) is niet alleen papierwerk. Het is een gestructureerd gesprek tussen de leverancier en de klant.

Dit proces zorgt ervoor dat wij als leverancier alle eisen van de klant begrijpen. Het bewijst ook dat ons productieproces consistent onderdelen kan produceren die aan deze specificaties voldoen.

De vijf niveaus van onderwerping

PPAP heeft vijf verschillende niveaus. Elk niveau dicteert het specifieke bewijs dat we aan de klant moeten leveren voor goedkeuring. De vereiste documentatie neemt met elk niveau toe.

| PPAP-niveau | Indieningsvereiste |

|---|---|

| Niveau 1 | Alleen Deel Inzendingsbevel (PSW). |

| Niveau 2 | PSW met productmonsters en beperkte ondersteunende gegevens. |

| Niveau 3 | PSW met productmonsters en volledige ondersteunende gegevens. |

| Niveau 4 | PSW en andere vereisten zoals gedefinieerd door de klant. |

| Niveau 5 | PSW met productmonsters en volledige ondersteunende gegevens die beschikbaar zijn voor controle op de productielocatie van de leverancier. |

Dit trapsgewijze systeem biedt flexibiliteit op basis van de complexiteit van het onderdeel en de behoeften van de klant.

PPAP draait in wezen om risicobeheer en vertrouwen opbouwen. Het niveau dat een klant vraagt, weerspiegelt vaak het gepercipieerde risico dat gepaard gaat met een nieuw onderdeel of een procesverandering.

Bij PTSMAKE begeleiden we onze klanten bij deze selectie. Een eenvoudige component met een laag risico hoeft misschien alleen maar op niveau 1 te worden ingediend.

Afstemmen op verwachtingen

Een kritisch onderdeel voor de auto- of luchtvaartindustrie vereist echter vrijwel zeker een volledige niveau 3-indiening. Dit omvat alles, van de ontwerpgegevens tot de uiteindelijke onderdeelgegevens.

Bijvoorbeeld als fabrikant van spuitgietmatrijzen7, Vaak leveren we documentatie van niveau 3. Dit omvat een gedetailleerd processtroomdiagram, een faalwijze- en effectenanalyse (FMEA) en een uitgebreid controleplan.

Deze diepgaande duik zorgt ervoor dat er geen verrassingen zijn zodra de productie begint.

Wanneer worden verschillende niveaus gebruikt?

Beslissen over het juiste niveau is een gezamenlijke inspanning. Het hangt af van factoren zoals de kriticiteit van onderdelen, prestaties van leveranciers in het verleden en eventuele wijzigingen in het ontwerp of proces. We hebben gemerkt dat duidelijke communicatie in dit stadium toekomstige vertragingen voorkomt.

| Niveau | Typisch gebruik | Documentatie Reikwijdte |

|---|---|---|

| Niveau 1 | Kleine wijzigingen, onderdelen met weinig risico. | Minimaal (alleen PSW) |

| Niveau 3 | Nieuwe onderdelen, standaard verzending. | Uitgebreide |

| Niveau 5 | Beoordeling ter plaatse nodig. | Volledige documentatie in onze faciliteit |

Uiteindelijk is het doel om de juiste hoeveelheid bewijs te leveren om de klant volledig vertrouwen te geven in ons productieproces. Deze proactieve afstemming is de sleutel tot een soepele lancering.

PPAP zorgt voor duidelijke, gestructureerde communicatie. De vijf niveaus definiëren de vereiste documentatie en zorgen ervoor dat het proces van een toeleverancier consistent voldoet aan de specificaties van de klant en dat de risico's effectief worden beheerd voordat de productie op grote schaal begint.

Hoe beheer je een project van RFQ tot de eerste productie?

Een solide projectplan is je stappenplan. Het zet een idee om in een fysiek product. Zonder plan ben je alleen maar aan het gissen.

Dit plan heeft duidelijke fasen. Elke fase heeft een specifiek doel. Dit zorgt ervoor dat iedereen van begin tot eind op één lijn zit.

Belangrijkste projectmijlpalen

Hier volgt een eenvoudig overzicht van de belangrijkste mijlpalen. We volgen dit pad voor elk project om een soepele reis van RFQ tot productie te garanderen.

| Mijlpaal | Belangrijkste doelstelling |

|---|---|

| Citaat | Zorg voor een nauwkeurige en transparante kostenraming. |

| DFM-overzicht | Optimaliseer het onderdeelontwerp voor productie. |

| Matrijs bouwen | Bewaak en beheer het creatieproces van tools. |

| Bemonstering | Eerste onderdelen produceren voor evaluatie en testen. |

| PPAP | Valideer dat het proces aan alle specificaties kan voldoen. |

| Lancering | Start massaproductie op grote schaal. |

Deze gestructureerde aanpak voorkomt verrassingen.

Een diepere kijk op elke mijlpaal

Laten we elke stap verder uitwerken. Succes hangt af van het beheersen van de details bij elke stap. Deze reis vereist precisie en duidelijke communicatie.

Citeren en DFM

Het offertestadium is meer dan een prijs. Het is onze eerste kans om de behoeften van uw project te begrijpen. We bekijken je CAD-bestanden en specificaties zorgvuldig.

Na de offerte gaan we over naar de Design for Manufacturability (DFM)-beoordeling. Dit is een cruciale samenwerkingsstap. Onze ingenieurs werken samen met uw team om mogelijke problemen te identificeren. Het doel is om het ontwerp te optimaliseren voordat er metaal wordt gesneden.

Matrijzen bouwen en monsters nemen

Zodra het ontwerp vastligt, beginnen we met het bouwen van de matrijs. We zorgen voor een gedetailleerde planning, vaak met behulp van een Gantt-diagram. Zo kun je de voortgang op een transparante manier volgen. Samenwerken met een ervaren spuitgietproducent is hier de sleutel.

De eerste opnames, of T1-monsters, zijn een belangrijke mijlpaal. We sturen deze eerste onderdelen naar je toe voor inspectie. Dit is uw eerste blik op het fysieke product van het nieuwe gereedschap. Uw feedback is cruciaal voor de uiteindelijke aanpassingen.

PPAP en productielancering

Het goedkeuringsproces voor productieonderdelen (Production Part Approval Process, PPAP) is de laatste kwaliteitspoort. Het is een uitgebreid rapport. Het bewijst dat ons proces consistent onderdelen kan produceren die aan uw eisen voldoen. Dit omvat controles zoals een Gage R&R8 bestuderen.

Met de PPAP-goedkeuring krijgen we groen licht. Het project gaat officieel van ontwikkeling naar massaproductie, klaar om aan uw volumebehoeften te voldoen.

Een gestructureerd plan met duidelijke mijlpalen is essentieel. Het begeleidt het project vanaf de eerste offerte via DFM, gereedschapsbouw, bemonstering en PPAP en zorgt voor een succesvolle en voorspelbare lancering in massaproductie. Dit kader minimaliseert risico's en brengt alle teams op één lijn.

Maak een volledig rapport van de oorzakenanalyse op basis van een defect onderdeel.

Laten we een voorbeeld uit de praktijk bekijken. Een klant kwam onlangs naar ons toe met een kritiek onderdeel dat onverwacht scheurde tijdens de assemblage.

Dit is een veelvoorkomend maar complex probleem. In plaats van te gissen, pasten we onmiddellijk een gestructureerde methodologie toe.

We gebruiken hulpmiddelen zoals het visgraatdiagram. Dit helpt ons brainstormen te organiseren en zorgt ervoor dat we geen mogelijke oorzaken over het hoofd zien. Het visualiseert elke mogelijke factor.

Brainstormen met het visgraatdiagram

Het visgraatdiagram of Ishikawa diagram is hier perfect voor. Hiermee kunnen we mogelijke oorzaken in kaart brengen in verschillende hoofdcategorieën. Voor het kraakprobleem hebben we ons gericht op vijf gebieden.

Man

Was er sprake van een bedieningsfout? Inconsistente hantering of assemblagetechnieken kunnen stress veroorzaken. We hebben trainingsgegevens bekeken en het assemblageproces direct geobserveerd.

Methode

Het proces zelf kan gebreken vertonen. We controleerden parameters zoals injectiesnelheid en koelsnelheden. Verkeerde instellingen kunnen hoge niveaus van Restspanning9, wat leidt tot scheuren.

Machine

Was de apparatuur correct gekalibreerd? We controleerden de spuitgietmachine op slijtage, inconsistente druk en temperatuurschommelingen.

Materiaal

Materiaaldefecten zijn vaak de boosdoener. We hebben de polymeerbatch geanalyseerd op onzuiverheden of onjuiste specificaties. Soms kan een onderdeel dat is ontworpen voor een robuust proces falen als een minder ervaren spuitgietfabrikant een legering heeft geleverd die niet aan de eisen voldoet.

Meting

Zijn de inspectie-instrumenten nauwkeurig? Als een schuifmaat of meter niet klopt, kunnen onderdelen zelfs door de inspectie komen met kritieke maatfouten die spanningsconcentratie veroorzaken.

Een verificatieplan ontwikkelen

Na het brainstormen hebben we een duidelijk plan gemaakt om onze hypotheses te testen. In deze stap verzamelen we gegevens, geen meningen.

| Mogelijke oorzaak | Verificatiemethode | Verantwoordelijke partij |

|---|---|---|

| Verkeerde koelsnelheid | Voer testbatches uit met gevarieerde koelprofielen. | Ingenieursteam |

| Materiaalverontreiniging | Stuur materiaalmonsters naar een lab voor analyse. | Kwaliteitscontrole |

| Fout bij assemblage door operator | Assemblage opnemen op video; herziene werkinstructies geven. | Productie |

Deze gestructureerde aanpak zet een complex probleem om in een reeks hanteerbare vragen. Het brengt ons van "Wat is er gebeurd?" naar "Waarom is het gebeurd?" en uiteindelijk, "Hoe kunnen we het voorkomen?"."

Deze casus laat zien hoe een visgraatdiagram helpt om potentiële faalpunten in kaart te brengen. Door systematisch een verificatieplan op te stellen en uit te voeren, kunnen we de echte hoofdoorzaak efficiënt identificeren en effectieve, blijvende oplossingen implementeren.

Hoe pas je de principes van Design for Manufacturability (DFM) toe?

DFM toepassen is niet alleen theorie. Het gaat om praktische veranderingen voordat de productie begint. Laten we eens kijken naar een veelvoorkomend scenario. We ontvangen een onderdeeltekening voor spuitgieten.

Analyse van initiële onderdelen

Eerst analyseren we het ontwerp op mogelijke problemen. We zoeken naar scherpe hoeken, dikke secties en verticale wanden. Deze kenmerken veroorzaken vaak productieproblemen. Ze kunnen leiden tot defecten en hogere kosten.

Belangrijke gebieden voor verbetering

Ons doel is om de matrijsvulling te verbeteren en defecten te verminderen. We willen ook het matrijsontwerp vereenvoudigen. Kleine aanpassingen kunnen een enorm verschil maken in de kwaliteit en de kosten van het eindproduct.

| Probleemgebied | Voorgestelde DFM-oplossing |

|---|---|

| Scherpe binnenhoeken | Voeg royale radii toe |

| Niet-uniforme muren | Herontwerp voor consistente dikte |

| Verticale muren | Toepassen van trekhoeken |

| Complexe ondersnijdingen | Vereenvoudigen of elimineren indien mogelijk |

Deze veranderingen maken het onderdeel eenvoudiger te produceren.

Verbeteren van materiaalstroom en uitwerpen van onderdelen

Goede DFM zorgt ervoor dat gesmolten metaal soepel in de mal vloeit. Dit is cruciaal om defecten te voorkomen. Een uniforme wanddikte is de eerste stap. Het voorkomt dat materiaal te snel afkoelt in dunne delen of te langzaam in dikke delen.

Deze consistentie helpt verzakkingen en interne holtes voorkomen. Het zorgt ervoor dat het onderdeel sterk is en er goed uitziet. Een goed porositeit10 niveau is een belangrijke kwaliteitsindicator.

Ontwerphoeken en stralen toevoegen

Vervolgens voegen we trekhoeken toe. Zelfs een kleine hoek van 1-2 graden zorgt ervoor dat het werkstuk gemakkelijk uit de matrijs wordt geworpen. Dit voorkomt sleepsporen en schade aan zowel het werkstuk als het gereedschap.

We voegen ook ruime radii toe aan alle hoeken. Scherpe hoeken creëren spanningspunten en kunnen barsten. Ze verstoren ook de metaalstroom tijdens het inspuiten. Gladde, afgeronde hoeken verbeteren de structurele integriteit van het onderdeel. Elke ervaren fabrikant van spuitgietmatrijzen zullen deze gebieden eerst belichten.

| Ontwerpwijziging | Primair voordeel | Secundair voordeel |

|---|---|---|

| Uniforme wanddikte | Voorkomt spoelplekken en holtes | Verbetert de materiaalstroom |

| Opzethoeken | Vergemakkelijkt het uitwerpen van onderdelen | Vermindert gereedschapsslijtage |

| Royale stralen | Vermindert stressconcentraties | Verbetert de vulling van de matrijs |

Door samen te werken aan deze ontwerpdetails creëren we een onderdeel dat niet alleen functioneel is, maar ook geoptimaliseerd is voor een efficiënte productie van hoge kwaliteit.

Het toepassen van DFM-principes op een onderdeeltekening voor productie is cruciaal. Veranderingen zoals het toevoegen van ontwerphoeken, het zorgen voor uniforme wanden en het gebruik van radii verbeteren de materiaalstroom, verminderen porositeit en vereenvoudigen het gereedschap. Dit leidt tot betere onderdelen en lagere kosten.

Hoe zou je een traceerbaarheidssysteem voor kritieke onderdelen implementeren?

Het ontwerpen van een echt traceerbaarheidssysteem vereist een duidelijk stappenplan. Laten we er een schetsen voor een kritisch gietstuk.

Het doel is om het te traceren vanaf de oorsprong. We beginnen met de partij ruw metaal.

De digitale reis van de partij

Daarna volgen we het naar de specifieke machine en het tijdstip van gieten. Tot slot koppelen we al deze informatie aan de gegevens van de eindinspectie.

Een gelaserde QR-code is de sleutel tot het verbinden van deze stadia.

| Stadium | Vast te leggen gegevens | Identificatiemethode |

|---|---|---|

| Materiaal | Metalen batch-ID en specificaties | Leverancierscertificaat |

| Productie | Machine-ID en tijdstempel | Intern systeemlogboek |

| Inspectie | Belangrijke statistieken en slagen/niet-slagen | QR-code scannen |

Dit creëert een volledige, onveranderlijke registratie van elk afzonderlijk onderdeel. Het is de basis van moderne kwaliteitscontrole.

Een praktisch systeemontwerp

Het kernprincipe is het creëren van een "digitaal geboortecertificaat" voor elk gietstuk. Dit certificaat volgt het onderdeel gedurende zijn hele leven. Het zorgt voor controleerbaarheid en vereenvoudigt de analyse van mogelijke hoofdoorzaken verderop in de keten.

Stap 1: Grondstoffen registreren

Wanneer een nieuwe partij metaal binnenkomt, krijgt deze een uniek intern lotnummer toegewezen. Dit nummer wordt opgeslagen in ons systeem. Het is direct gekoppeld aan de materiaalcertificaten van de leverancier. Dit is ons uitgangspunt.

Stap 2: Productiegegevens koppelen

In het gietstation scant de operator het lotnummer van het metaal. Het systeem registreert automatisch de machine-ID, de cyclusparameters en een exacte tijdstempel. Zo ontstaat een momentopname van de productieomgeving van het onderdeel.

Vervolgens wordt er met een laser een unieke QR-code op het gietstuk gegraveerd. Deze permanente markering is cruciaal. Het moet bestand zijn tegen alle volgende processen, zoals afwerking of warmtebehandeling.

Het proces van Gegevensaggregatie11 Hier ligt de kracht van het systeem. Het combineert deze afzonderlijke gegevenspunten tot één samenhangend record.

Als spuitgietproducent vinden we dit detailniveau essentieel voor klanten in de lucht- en ruimtevaart en de auto-industrie.

| Gegevenspunt | Bron | Gekoppeld via |

|---|---|---|

| Materiaalcertificaat | Leverancier | Interne batch-ID |

| Procesparameters | Gietmachine | Tijdstempel en onderdeel QR |

| Maatrapport | CMM / Inspectie | Onderdeel QR Code |

Deze structuur zorgt ervoor dat elk afzonderlijk onderdeel kan worden getraceerd naar de exacte oorsprong en productieomstandigheden.

We hebben een praktisch traceerbaarheidssysteem voor gietstukken ontworpen. Met behulp van lasergeëtste QR-codes koppelen we elk onderdeel aan de materiaalbatch, productiegegevens en inspectieresultaten, zodat er een complete digitale geschiedenis voor elk onderdeel ontstaat.

Welke invloed hebben opkomende technologieën op een spuitgietproducent?

Vooruitkijken is cruciaal. De toekomst van spuitgieten ligt niet ver weg. Ze wordt gevormd door technologieën die vandaag beschikbaar zijn. Een slimme spuitgietproducent moet zich aanpassen.

We richten ons op vier belangrijke gebieden. Dit zijn Industrie 4.0, simulatiesoftware, 3D-printen en nieuwe legeringen. Elk brengt een uniek voordeel met zich mee.

De volgende golf van innovatie

Deze technologieën hebben een directe invloed op efficiëntie, kwaliteit en kosten. Het zijn niet zomaar trends; het zijn hulpmiddelen om een concurrentievoordeel op te bouwen. Ze begrijpen is de sleutel.

| Technologie | Primair voordeel |

|---|---|

| Industrie 4.0 | Procesoptimalisatie |

| Simulatiesoftware | Preventie van defecten |

| 3D-geprinte mallen | Cyclustijd verkorten |

| Nieuwe legeringen | Verbeterde prestaties van onderdelen |

Deze tools veranderen de manier waarop we projecten benaderen, van het eerste ontwerp tot de uiteindelijke productie. Ze maken een proactiever en nauwkeuriger productieproces mogelijk.

Om concurrerend te blijven, moeten we kijken naar de praktische kant van deze innovaties. Het gaat er niet om alles tegelijk in te voeren. Het gaat om slimme integratie.

Praktische gevolgen evalueren

Elke technologie biedt een ander rendement op investering. De sleutel is om te weten welke uw grootste probleem oplost.

Industrie 4.0: De slimme fabriek

Industrie 4.0 verbindt machines en systemen. Het levert real-time gegevens van de fabrieksvloer. Dit maakt voorspellend onderhoud mogelijk en vermindert onverwachte stilstand. Op basis van onze tests kan dit de uptime van apparatuur met meer dan 15% verhogen.

Simulatiesoftware: Het eerst goed doen

Software zoals Magmasoft is een spelbreker. Voordat we staal snijden voor een mal, simuleren we het hele injectieproces. Hierdoor kunnen we potentiële problemen zoals porositeit of krimp voorspellen en oplossen. We gebruiken complexe methoden zoals Eindige Elementen Analyse12 om de metaalstroom en koelpatronen te visualiseren. Dit bespaart drastisch op dure en tijdrovende matrijsproeven.

3D-geprinte gietvormonderdelen

Met additive manufacturing kunnen we matrijsinserts maken met zeer complexe interne koelkanalen. Deze conforme koellijnen volgen nauwkeurig de vorm van het onderdeel. Dit leidt tot een gelijkmatigere koeling, wat de cyclustijden kan verkorten en de kwaliteit van het product kan verbeteren.

Nieuwe hoogwaardige legeringen

Klanten dringen voortdurend aan op lichtere en sterkere onderdelen. Nieuwe aluminium- en magnesiumlegeringen voldoen aan deze vraag. Hoewel ze moeilijker te gieten kunnen zijn, openen ze deuren naar nieuwe toepassingen in de lucht- en ruimtevaart en de auto-industrie.

Wat biedt het grootste concurrentievoordeel? Onze ervaring is dat simulatiesoftware de meest directe en significante impact heeft. Het verbetert direct de kwaliteit van onderdelen en verkort de doorlooptijd van ontwikkeling, waardoor belangrijke pijnpunten van klanten worden aangepakt.

Het evalueren van opkomende technologieën is van vitaal belang. Hoewel Industrie 4.0, 3D-printen en nieuwe legeringen verschillende voordelen bieden, biedt simulatiesoftware het grootste onmiddellijke voordeel voor een spuitgietproducent door kwaliteit en snelheid te garanderen nog voor de productie begint.

Begin uw project met PTSMAKE - de Experts van het de Matrijzenafgietsel van de Precisie

Klaar om uw spuitgietproject te verhogen? Vertrouw PTSMAKE voor hoogwaardige, precisie-onderdelen en volledige projectondersteuning, van RFQ door de productie. Neem nu contact met ons op voor een snelle offerte en laat onze ervaring in legering selectie, defect preventie en geavanceerde productie transformeren uw volgende product.

Leer hoe deze interne kristalstructuur een directe invloed heeft op de sterkte en prestaties van het materiaal. ↩

Ontdek hoe deze thermische eigenschap de integriteit en korrelstructuur van het uiteindelijke gietstuk beïnvloedt. ↩

Leer hoe dit metallurgische proces de duurzaamheid en prestaties van uw onderdeel beïnvloedt. ↩

Ontdek hoe dit proces de oppervlaktehardheid van aluminium verbetert en levendige, duurzame kleurafwerkingen mogelijk maakt. ↩

Leer meer over de soorten porositeit en hoe je ze kunt voorkomen in je gietontwerp. ↩

Leer hoe de vloei-eigenschappen van een materiaal direct van invloed zijn op de productiekeuzes en de uiteindelijke kwaliteit van het product. ↩

Begrijp hoe dit cruciale document het hele productietraject voor kwaliteitsborging in kaart brengt. ↩

Ontdek hoe dit statistische hulpmiddel ervoor zorgt dat uw meetsystemen betrouwbaar zijn voor kwaliteitscontrole. ↩

Leer hoe interne materiaalspanningen onverwacht falen kunnen veroorzaken, zelfs zonder externe belastingen. ↩

Leer hoe u gietfouten kunt identificeren en voorkomen om de structurele integriteit van uw onderdeel te verbeteren. ↩

Leer hoe het combineren van gegevens uit verschillende bronnen diepere inzichten oplevert voor kwaliteitscontrole. ↩

Leer hoe deze krachtige methode fysische verschijnselen simuleert om de prestaties van onderdelen te voorspellen en productiefouten te voorkomen. ↩