U selecteert tandriemschijven voor uw precisietoepassing, maar door de overweldigende verscheidenheid aan profielen, materialen en specificaties lijkt het kiezen van de juiste oplossing op het navigeren door een technisch doolhof. Eén verkeerde keuze - of het nu gaat om een verkeerd profiel, een onjuiste materiaalkeuze of een slecht constructietype - kan leiden tot voortijdige slijtage, systeemstoringen en kostbare stilstand die uw volledige productieschema verstoren.

Aangepaste tandriemschijven vereisen een zorgvuldige selectie van profieltype, materiaal en constructie op basis van uw specifieke toepassingsvereisten, bedrijfsomgeving en prestatie-eisen om een optimale krachtoverbrenging en systeembetrouwbaarheid te garanderen.

Ik heb met veel ingenieurs gewerkt die zich in eerste instantie alleen richtten op basisspecificaties zoals spoed en aantal tanden, maar die ontdekten dat factoren zoals materiaalselectie, constructietype en profielcompatibiliteit net zo belangrijk zijn voor succes op de lange termijn. Deze gids behandelt de essentiële overwegingen die u zullen helpen weloverwogen beslissingen te nemen voor uw tandriemschijftoepassingen.

Waarom worden er verschillende materialen gebruikt voor de productie van tandriemschijven?

Heb je je ooit afgevraagd waarom een distributiepoelie geen standaardonderdeel is? De materiaalkeuze is cruciaal. Het bepaalt direct de prestaties, efficiëntie en levensduur van uw machines.

Bij PTSMAKE gebruiken we vaak aluminium, staal en kunststof. Elk materiaal heeft zijn eigen voordelen. Door het juiste materiaal te kiezen, zorgt u ervoor dat uw systeem optimaal werkt.

Een snel materiaaloverzicht

Het beste materiaal hangt helemaal af van de taak. Een poelie voor een hogesnelheidsrobot heeft andere behoeften dan een poelie voor een transportband voor zwaar gebruik.

Hier is een eenvoudige uitsplitsing:

| Materiaal | Belangrijkste voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Aluminium | Lichtgewicht | Snelle beweging |

| Staal | Hoge sterkte | Zware ladingen |

| Kunststoffen | Corrosiebestendigheid | Natte omgevingen |

Deze beslissing is de eerste stap naar een betrouwbaar bewegingsbesturingssysteem.

Het kiezen van een materiaal voor een tandriemschijf gaat verder dan alleen de kosten. Het gaat erom de eigenschappen van het materiaal af te stemmen op de specifieke eisen van de toepassing. Een verkeerde afstemming kan leiden tot voortijdige uitval en kostbare stilstand. Laten we de belangrijkste opties eens nader bekijken.

Aluminium: De behoefte aan snelheid en coolheid

Aluminium is ideaal voor toepassingen waarbij een snelle acceleratie en vertraging nodig is. Door de lage massatraagheid is er minder energie nodig om te starten en te stoppen. Dit maakt het perfect voor robotica en 3D-printers. Het voert ook de warmte goed af, waardoor de riem wordt beschermd bij hoge snelheden.

Staal: De krachtpatser voor zwaar hijswerk

Als koppel en duurzaamheid onontbeerlijk zijn, is staal het antwoord. Het kan extreme belastingen aan zonder te vervormen of te verslijten. Zijn hoge treksterkte1 waardoor het ideaal is voor industriële machines, automotoren en transportsystemen voor zwaar gebruik waar uitval geen optie is.

Kunststoffen: De stille en schone operator

Kunststof tandriemschijven, vaak gemaakt van nylon of acetaal, bieden unieke voordelen. Ze zijn van nature stil, waardoor ze geschikt zijn voor kantoorapparatuur. Ze zijn ook corrosiebestendig, wat essentieel is in voedselverwerkende of medische toepassingen. Bovendien zijn ze vaak de meest kosteneffectieve keuze voor lichtere ladingen.

| Eigendom | Aluminium | Staal | Kunststoffen (bijv. Nylon) |

|---|---|---|---|

| Traagheid | Laag | Hoog | Zeer laag |

| Koppelcapaciteit | Matig | Hoog | Laag tot gemiddeld |

| Geluidsniveau | Matig | Hoog | Laag |

| Corrosiebestendigheid | Goed (met anodiseren) | Slecht (tenzij roestvrij) | Uitstekend |

| Kosten | Matig | Hoog | Laag |

De keuze is duidelijk zodra je je prioriteiten bepaalt. Of het nu gaat om snelheid, sterkte of onzichtbaarheid, er is een materiaal dat perfect geschikt is voor de eisen die je aan een tandriemschijf stelt.

De materiaalkeuze voor een tandriemschijf is een strategische technische beslissing. Aluminium is geschikt voor snelle systemen met een lage massatraagheid. Staal is essentieel voor toepassingen met een hoog koppel en duurzaamheid, terwijl kunststoffen een stille, corrosiebestendige en kosteneffectieve oplossing bieden voor specifieke omgevingen.

Wat is het primaire functionele doel van katrolflenzen?

Poelieflenzen hebben een eenvoudige maar essentiële taak. Ze fungeren als fysieke geleiders voor de distributieriem.

Hun belangrijkste functie is om de riem gecentreerd op de poelie te houden. Dit voorkomt dat de riem tijdens het gebruik gaat "lopen" of van de rand afglijdt.

Zie ze als vangrails. Ze zorgen ervoor dat de riem op zijn beoogde pad blijft, wat cruciaal is voor de betrouwbaarheid en precisie van elk timingpoeliesysteem.

De vuistregel voor flanging

Een veelgestelde vraag is hoeveel flenzen er nodig zijn. Het antwoord hangt af van de complexiteit van het systeem. Te veel flenzen kan problemen veroorzaken.

Hier is een algemene handleiding die we gebruiken bij PTSMAKE.

| Type systeem | Flens aanbeveling |

|---|---|

| Systeem met twee katrollen | Flens slechts een van de twee poelies |

| Multi-Pulley Systeem | Flens elke andere poelie |

Deze aanpak biedt voldoende geleiding zonder de riem te veel te belasten.

Waarom niet elke poelie voorzien van een flens?

Hoewel flenzen essentieel zijn, is het gebruik van te veel flenzen een vergissing. Het lijkt misschien alsof meer flenzen meer veiligheid bieden, maar het tegendeel is vaak waar.

Als je elke poelie flenst, overbelast je het systeem. De riem heeft geen ruimte voor kleine, natuurlijke bewegingen. Hierdoor ontstaat wrijving tegen de flensranden.

Door dit constante wrijven kunnen de randen van de distributieriem rafelen en voortijdig slijten. Het verhoogt ook het bedrijfsgeluid en verlaagt de algehele efficiëntie van het systeem.

De echte oorzaak van riemlopen is vaak niet een gebrek aan flenzen.

Veelvoorkomende oorzaken van riemlopen

Onze ervaring is dat zaken als een verkeerde uitlijning van de as of onjuiste spanning de echte boosdoeners zijn. Een perfect uitgelijnd systeem met de juiste spanning heeft vaak een minimale uitlijning nodig. De riem loopt dan vanzelf.

Deze ongewenste beweging, bekend als zijdelingse drift2, wordt vaak veroorzaakt door kleine uitlijnfouten die moeilijk visueel te detecteren zijn.

Hier zijn de belangrijkste factoren die je moet controleren voordat je meer flenzen toevoegt.

| Factor | Invloed op riemtracering |

|---|---|

| Verkeerde uitlijning van de as | De belangrijkste oorzaak van het lopen met de riem. |

| Onjuiste riemspanning | Te los of te strak beïnvloedt de tracking. |

| Parallelliteit riemschijf | Katrollen moeten perfect parallel zijn. |

| Overmatige trillingen | Hierdoor kan de riem gaan slingeren. |

Focussen op deze mechanische fundamenten is effectiever dan vertrouwen op flenzen om een onderliggend probleem op te lossen.

Poelieflenzen zijn essentiële geleiders die voorkomen dat de distributieriem eraf loopt. De algemene regel is om één poelie in een systeem met twee poelies of om de andere poelie in een meerpuntsaandrijving te flensen. Dit zorgt voor controle zonder overmatige slijtage door overbelasting van de riem.

Wanneer is een distributiepoelie beter dan V-snaren of kettingen?

De keuze van het juiste aandrijfsysteem is cruciaal. Het beïnvloedt de prestaties en betrouwbaarheid van uw machine. U moet rekening houden met uw specifieke toepassingsbehoeften.

Is precisie je topprioriteit? Of heb je ruwe kracht en duurzaamheid nodig? Laten we de belangrijkste factoren eens op een rijtje zetten.

Belangrijkste toepassingsbehoeften

Dit eenvoudige raamwerk helpt bij de beslissing. Het richt zich op de primaire functie die je systeem moet uitvoeren.

| Functie | Beste voor | Waarom? |

|---|---|---|

| Precisie | Tandriemschijf | Geen slip, exacte positionering |

| Hoog koppel | Kettingaandrijving | Sterk, kan zware lasten aan |

| Lage kosten | V-snaar | Eenvoudig ontwerp, overal verkrijgbaar |

| Laag geluidsniveau | Tandriemschijf | Soepele inschakeling, geen metaalcontact |

Laten we dieper in dit kader duiken. Je keuze heeft direct invloed op de kwaliteit van je eindproduct en de operationele kosten. In eerdere projecten bij PTSMAKE hebben we gezien hoe de juiste keuze kostbare redesigns later voorkomt.

Voor toepassingen met hoge precisie

Als je toepassing perfecte synchronisatie vereist, is een tandriemschijf de duidelijke winnaar. Denk aan robotica of geautomatiseerde assemblagelijnen. Elke misstap kan de hele operatie ruïneren.

Kettingen en V-snaren kunnen dit niveau van nauwkeurigheid niet garanderen. Ze hebben een inherente slip of rek. De slipvrije inschakeling van een tandriemschijfsysteem zorgt elke keer weer voor een consistente, herhaalbare beweging.

Wanneer kracht en duurzaamheid het belangrijkst zijn

Voor zware taken worden vaak kettingen gebruikt. Ze zijn robuust en kunnen schokbelastingen goed aan. Maar ze maken veel lawaai en moeten regelmatig gesmeerd worden.

V-snaren bieden een middenweg. Ze absorberen schokken en trillingen goed en beschermen motoren en lagers. Het doel is om ongewenste reactie3 in het systeem.

Onderhouds- en operationele kosten vergelijken

Uit onze tests blijkt dat de operationele kosten op lange termijn aanzienlijk verschillen. Dit is een belangrijke factor voor onze klanten.

| Systeem | Onderhoudsbehoeften | Geluidsniveau |

|---|---|---|

| Tandriemschijf | Zeer laag | Rustig |

| V-snaar | Matig (Spanning) | Laag |

| Kettingaandrijving | Hoog (smering) | Luid |

Je toepassing bepaalt de beste keuze. Een tandriemschijf blinkt uit in precisie en weinig onderhoud. Kettingen zijn voor hoge koppels, terwijl V-snaren een kosteneffectieve oplossing zijn die schokken absorbeert. Elk heeft zijn eigen ideale toepassing.

Verder dan de katrol: Belangrijke onderdelen van de assemblage

Een distributiepoelie is slechts één stukje van een puzzel. Een compleet systeem is een assemblage waarbij elk onderdeel telt. Nadenken over het hele systeem is cruciaal.

Het voorkomt onverwachte fouten in de toekomst. Een succesvol ontwerp hangt af van hoe goed deze onderdelen op elkaar inwerken.

De essentiële onderdelen

Een robuust systeem bevat altijd verschillende sleutelelementen. Elk element heeft een specifieke taak.

| Component | Primaire functie |

|---|---|

| Bestuurderspoelie | Brengt het vermogen van de motor over. |

| Aandrijfschijf | Ontvangt stroom en drijft de belasting aan. |

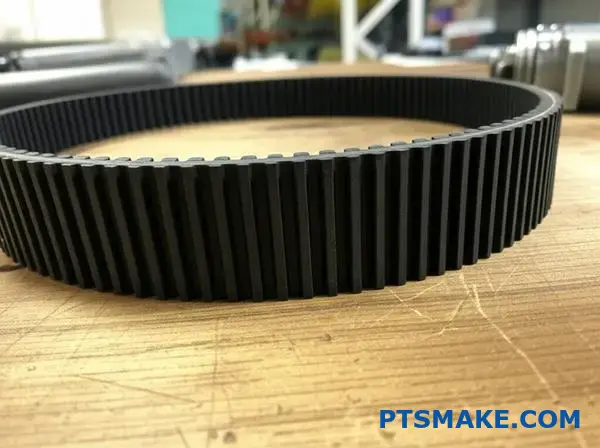

| Tandriem | Synchroniseert de rotatie van de poelies. |

| Assen & Lagers | Ondersteun de katrollen en laat ze draaien. |

| Spanner | Handhaaft de juiste riemspanning. |

Dit complete plaatje begrijpen is de eerste stap. Het zorgt voor operationele betrouwbaarheid op de lange termijn.

De symfonie van interactie

Een holistische kijk op het systeem is onontbeerlijk. Bij PTSMAKE analyseren we altijd de hele assemblage voor onze klanten. Een zeer nauwkeurige timingpoelie is nutteloos als de as doorbuigt onder belasting.

Of als de lagers niet geschikt zijn voor de vereiste snelheid. Elk onderdeel beïnvloedt de andere.

Hoe onderdelen elkaar beïnvloeden

Denk aan de spanner. Te veel spanning verslijt de riem en de lagers voortijdig. Te weinig spanning laat de riem slippen, waardoor de synchronisatie verloren gaat. Deze delicate balans is de sleutel.

Ook de keuze van de lagers is cruciaal. Op basis van onze tests blijkt dat de juiste lagers voorbelasting4 is cruciaal voor het minimaliseren van de speling op de as. Dit zorgt ervoor dat de timingpoelie getrouw loopt en nauwkeurig blijft.

De interactie tussen deze onderdelen bepaalt de prestaties en levensduur van het systeem. Een storing in een onderdeel duidt vaak op een probleem met het ontwerp van het systeem, niet alleen met het onderdeel zelf.

| Component | Veelvoorkomend interactieprobleem | Resultaat |

|---|---|---|

| Schacht | Te zacht materiaal | Doorbuiging onder belasting, verkeerde uitlijning van de poelie. |

| Lagers | Onjuiste tolerantie | Verhoogde wrijving, vroegtijdige slijtage. |

| Riem | Verkeerde spanning | Slippen of versneld falen van onderdelen. |

| Katrol | Slechte concentriciteit | Trillingen en verlies van precisie. |

Een succesvol systeem is evenwichtig.

Een compleet distributiepoeliesysteem is een samenhangend geheel. Elk onderdeel, van de tandriemschijf tot de lagers, moet in harmonie werken. Een holistische kijk is essentieel voor het bereiken van betrouwbaarheid en topprestaties in elke toepassing.

Wat zijn de belangrijkste internationale normen voor tandriemschijven?

Bij het selecteren van een tandriemschijf zijn normen niet alleen richtlijnen. Ze vormen de basis van betrouwbaarheid. Ze zorgen ervoor dat onderdelen van verschillende fabrikanten samenwerken.

Belangrijke instanties stellen deze regels op. Dit garandeert compatibiliteit in de wereldwijde toeleveringsketen. Het vereenvoudigt alles, van ontwerp tot reparatie.

Belangrijke normalisatie-instellingen

| Afkorting | Volledige naam | Focusgebied |

|---|---|---|

| ISO | Internationale Organisatie voor Standaardisatie | Wereldwijde standaarden voor verschillende industrieën |

| DIN | Deutsches Institut für Normung | Duitse nationale standaarden, algemeen goedgekeurd |

| RMA | Rubberfabrikanten | Amerikaanse normen, vooral voor riemen |

Deze normen zorgen ervoor dat elke timingpoelie aan nauwkeurige specificaties voldoet.

Waarom uitwisselbaarheid cruciaal is

Stel je voor dat je productielijn stopt. Een enkele tandriemschijf heeft het begeven. Zonder standaarden moet u op zoek naar de oorspronkelijke fabrikant. Dit kan dagen of weken duren.

Standaardisatie lost dit probleem op. Een poelie die voldoet aan de ISO-normen kan worden vervangen door elke andere ISO-conforme poelie. Dit concept van uitwisselbaarheid5 is van vitaal belang.

Het biedt inkoopflexibiliteit. U bent niet gebonden aan één leverancier. Deze vrijheid helpt kosten te beheersen en risico's in de toeleveringsketen te verminderen.

Invloed op onderhoud en inkoop

| Aspect | Gestandaardiseerde onderdelen | Niet-gestandaardiseerde onderdelen |

|---|---|---|

| Sourcing | Meerdere leveranciers, concurrerende prijzen | Eén leverancier, potentieel monopolie |

| Doorlooptijd | Vaak op voorraad, korte levering | Aangepaste bestelling, lange levering |

| Onderhoud | Snelle vervanging, minimale uitvaltijd | Langdurige reparaties, aanzienlijke uitvaltijd |

| Risico | Laag risico op onverenigbaarheid | Hoog risico op systeemfalen |

Bij PTSMAKE bewerken we elke tandriemschijf volgens strenge internationale normen. Dit garandeert dat onze onderdelen naadloos in uw bestaande systemen passen. Het vereenvoudigt uw onderhouds- en aankoopprocessen en garandeert betrouwbaarheid vanaf de eerste dag. Deze toewijding is essentieel voor het succes van onze klanten.

Standaarden van instanties zoals ISO, DIN en RMA zijn essentieel. Ze creëren een universele taal voor de specificaties van tandriemschijven. Dit zorgt ervoor dat onderdelen van elke gecertificeerde fabrikant uitwisselbaar zijn, wat fundamenteel is voor flexibele inkoop, vereenvoudigd onderhoud en algehele operationele betrouwbaarheid.

Hoe worden trapeziumvormige profielen (bijv. XL, L, H) ingedeeld?

Klassieke trapeziumprofielen zijn eenvoudig. Ze worden voornamelijk gecategoriseerd door hun steek. Deze enkele afmeting bepaalt hun grootte en hun vermogen.

Een grotere spoed betekent een grotere tand. Hierdoor is er meer contact met de distributiepoelie en een hogere koppeloverdracht. Het is een eenvoudig systeem.

Toonhoogte en vermogen

De drie gangbare imperiaalprofielen zijn Extra Light (XL), Light (L) en Heavy (H). Hun classificatie is gemakkelijk te onthouden.

Hier is een snelle uitsplitsing:

| Profiel | Hoogte (inch) | Hoogte (mm) | Vermogen |

|---|---|---|---|

| XL | 0.200" | 5,08 mm | Licht |

| L | 0.375" | 9,525 mm | Medium |

| H | 0.500" | 12,70 mm | Zwaar |

Deze eenvoudige groepering helpt ingenieurs snel een profiel te selecteren op basis van de initiële belastingsschattingen voor een project.

Toepassingsspecifieke keuzes

De toepassing begrijpen is essentieel. De spoed en tandgrootte hebben een directe invloed op waar elk profiel in uitblinkt. Het gaat niet alleen om vermogen, maar ook om de vereiste bewegingskwaliteit.

XL voor precisie en lage belasting

Het XL profiel, met zijn fijne 0,200" pitch, is ideaal voor instrumentatie. Denk aan 3D-printers, plotters en kantoorapparatuur. Deze toepassingen vereisen nauwkeurige bewegingen maar geen hoog koppel.

L en H voor algemene aandrijftechniek

De L- en H-profielen zijn de werkpaarden. We zien ze in transportbanden, pompen en algemene industriële machines. Hun grotere tanden kunnen een aanzienlijk koppel aan voor krachtoverbrengingstaken. De keuze tussen L en H hangt volledig af van de belastingsberekeningen.

De inherente beperking: Tegenreactie

De trapeziumvorm heeft echter een ingebouwd nadeel: speling. De speling tussen de riemtand en de groef van de tandriemschijf zorgt voor een kleine beweging bij het omkeren van de richting. Dit maakt ze ongeschikt voor echte hoge-precisie positioneersystemen waar nauwkeurigheid cruciaal is. Deze lichte speling is een gevolg van de Pitch Lijnverschil6 tussen de riem en de poelie.

Hier volgt een overzicht van hun rollen:

| Profiel | Algemeen gebruik | Belangrijkste beperking |

|---|---|---|

| XL | Instrumentatie, kantoormachines | Laag koppel |

| L | Algemene machines, transportbanden | Tegenreactie |

| H | Krachtoverbrenging met hoge belasting | Tegenreactie |

Bij PTSMAKE helpen we klanten vaak om te evalueren of een klassiek trapeziumvormig profiel aan hun behoeften voldoet of dat ze een geavanceerder kromlijnig profiel moeten overwegen om speling te minimaliseren.

Trapeziumvormige profielen (XL, L, H) worden gecategoriseerd op basis van steek, die hun grootte en vermogen bepaalt. XL is geschikt voor lichte instrumenten, terwijl L en H geschikt zijn voor algemene krachtoverbrenging. Hun belangrijkste beperking is speling, waardoor ze minder ideaal zijn voor zeer nauwkeurige positionering.

Wat zijn de voordelen van kromlijnige profielen (bijv. HTD, GT2)?

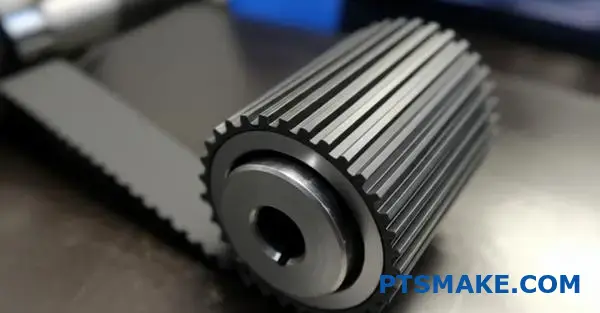

Kromlijnige profielen, zoals HTD en GT2, bieden aanzienlijke voordelen ten opzichte van oudere trapeziumvormige ontwerpen. De sleutel is hun ronde tandvorm.

Deze geometrie zorgt voor een veel betere verdeling van de spanning over de tand. Het vermijdt de scherpe spanningsconcentraties die voorkomen in trapeziumvormige profielen.

Betere spanningsverdeling

Het afgeronde ontwerp verdeelt de belasting gelijkmatiger. Dit vermindert de slijtage van zowel de riem als de tandriemschijf. Dit leidt tot een langere levensduur van het hele systeem.

Hogere koppelcapaciteit

Omdat de spanning beter wordt beheerd, kunnen deze riemen meer vermogen aan. Ze kunnen een hoger koppel overbrengen zonder te slippen of defect te raken. Dit maakt ze ideaal voor veeleisende toepassingen.

| Profiel type | Spanningsverdeling | Koppelcapaciteit |

|---|---|---|

| Kromlijnig (HTD, GT2) | Zelfs | Hoog |

| Trapeziumvormig | Geconcentreerd in hoeken | Onder |

Het ronde tandprofiel is een eenvoudige verandering met een grote impact. Het pakt de belangrijkste zwakke punten van het trapeziumvormige ontwerp aan, waardoor de prestaties over de hele linie verbeteren. In ons werk bij PTSMAKE raden we deze profielen vaak aan voor nieuwe ontwerpen met hoge prestaties.

Minder speling

Een van de belangrijkste voordelen is minder speling. De diepe, afgeronde groeven zorgen voor een goede passing tussen de riem en de tanden van de tandriemschijf. Deze nauwe aansluiting minimaliseert speling of "slop" wanneer het aandrijfsysteem van richting verandert. Dit ontwerp minimaliseert effectief Hertziaanse stress7 bij de tandwortel, wat bijdraagt aan een lange levensduur.

Soepelere betrokkenheid

De tanden rollen soepel in en uit de groeven van de poelie. Dit is anders dan de hardere, schuivende werking van trapeziumvormige tanden. Het resultaat is een stillere werking en minder trillingen, wat cruciaal is voor precisiemachines.

GT2 voor precisietoepassingen

Het GT2-profiel is een verdere evolutie van dit concept. Het is specifiek ontworpen voor een extreem lage speling. Hierdoor is het de standaardkeuze voor toepassingen waarbij positienauwkeurigheid alles is. Denk aan 3D-printers, CNC-machines en robotica.

| Profiel | Primair voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| HTD | Overbrenging met hoog koppel | Industriële transportbanden, Automotive |

| GT2 | Minimale speling, precisie | 3D Printers, Robotica, CNC |

De keuze tussen HTD en GT2 hangt vaak af van de vraag of de prioriteit ligt bij ruwe krachtoverbrenging of bij haarfijne nauwkeurigheid.

De ronde tandvorm van kromlijnige profielen levert superieure prestaties. Het leidt tot een betere spanningsverdeling, een hoger koppelvermogen en minder speling. Hierdoor zijn ze ideaal voor moderne toepassingen met hoge precisie in vergelijking met oudere trapeziumvormige ontwerpen.

Wanneer zou je kiezen voor een aangepast kromlijnig profiel (bijv. PolyChain)?

Als standaard riemen tekortschieten, hebt u een krachtig profiel nodig. Aangepaste kromlijnige riemen, zoals de PolyChain, zijn echte krachtpatsers.

Ze zijn ontworpen als directe vervanging voor rollenkettingen. Dit is voor toepassingen waarbij een extreem hoog koppel en een hoge krachtoverbrenging nodig zijn. Ze zijn een moderne, schonere en vaak betere oplossing.

Primaire gebruikssituatie

Deze profielen blinken uit waar traditionele aandrijvingen het moeilijk hebben. Ze voeren met gemak de zwaarste industriële taken uit, van transportbanden tot brekers.

| Functie | Ideale toepassing |

|---|---|

| Stroom | Aandrijvingen met hoog vermogen |

| Koppel | Zeer hoog, lage snelheid |

| Vervanging | Systemen met rolkettingen |

Het alternatief voor rollenkettingen

De belangrijkste reden om voor deze profielen te kiezen is om rollenkettingen te vervangen. Kettingen zijn effectief, maar hebben nadelen. Ze zijn zwaar, maken lawaai en moeten voortdurend gesmeerd worden. Dit zorgt voor rommel en veel onderhoud.

In eerdere projecten hebben we klanten zien overstappen vanwege een paar belangrijke voordelen.

Minder onderhoud en meer netheid

Deze riemen lopen volledig droog. Er is geen olie of vet nodig. Dit is een groot voordeel in de voedselverwerkende industrie of textielindustrie. Elk risico van productbesmetting is uitgesloten. Het vereenvoudigt ook het hele onderhoudsproces.

Lager gewicht en minder geluid

Een PolyChain-riem is aanzienlijk lichter dan een vergelijkbare rollenketting. Dit vermindert het totale gewicht en de massatraagheid van een systeem. De interne spankoorden8 bieden de sterkte zonder de massa van staal. Dit leidt vaak tot een betere energie-efficiëntie. Ze zijn ook veel stiller, wat de werkomgeving verbetert. Om deze systemen te laten werken, is een perfect bewerkte timingpoelie is niet onderhandelbaar.

| Parameter | Rollenketting | Gewijzigde kromlijnige riem |

|---|---|---|

| Smering | Vereist | Niet vereist |

| Geluidsniveau | Hoog | Laag |

| Gewicht | Zwaar | Licht |

| Stretch | Ja (na verloop van tijd) | Verwaarloosbaar |

Gemodificeerde kromlijnige profielen zijn de beste oplossingen voor toepassingen met een hoog koppel. Ze vervangen rechtstreeks rollenkettingen en bieden een lichter, stiller en onderhoudsvrij alternatief zonder aan kracht in te boeten. Hierdoor zijn ze ideaal voor veeleisende industriële omgevingen waar netheid en betrouwbaarheid van groot belang zijn.

Wat zijn de gebruikelijke constructietypes van tandriemschijven?

De fysieke vorm van een tandriemschijf is niet alleen een kwestie van esthetiek. Het is een cruciale ontwerpkeuze. Deze keuze heeft een directe invloed op het gewicht, de sterkte en de algemene prestaties van de poelie.

Massieve riemschijven

Voor katrollen met een kleinere diameter is een massieve constructie vaak standaard. Dit ontwerp biedt maximale stijfheid en is eenvoudig te produceren.

Geweven en spaakkatrollen

Naarmate de poelie groter wordt, is gewichtsvermindering belangrijk. Ontwerpen met webben en spaken bereiken dit door materiaal te verwijderen uit het midden van de poelie. Dit is essentieel voor de efficiëntie.

| Bouw | Typische diameter | Primair voordeel |

|---|---|---|

| Stevig | Klein | Maximale stijfheid |

| Geweven | Medium | Gewichtsvermindering |

| Gespaakt | Groot | Lage traagheid |

De techniek achter katrolvormen

De keuze tussen massief, gespleten of gespaakt is een berekende technische beslissing. Het optimaliseert een tandriemschijf voor zijn specifieke functie binnen een machine.

Van massief naar gespaakt

Massieve poelies zijn robuust en meestal vervaardigd uit één stuk stafmateriaal. Hun massa is acceptabel voor kleine systemen waarbij de prestaties niet worden beperkt door het gewicht.

Een geweven ontwerp introduceert een dunne plaat die de naaf met de velg verbindt. Dit biedt een geweldig compromis, waarbij het gewicht wordt verlaagd terwijl de structurele sterkte voor middelgrote toepassingen aanzienlijk blijft.

Spaakschijven verwijderen het meeste materiaal. Dit ontwerp verlaagt de rotatiecapaciteit drastisch. traagheid9 van de katrol.

Prestaties in dynamische systemen

Dit is vooral belangrijk bij hogesnelheidssystemen. Toepassingen die snel moeten versnellen, vertragen of van richting moeten veranderen, hebben enorm veel baat bij spaakschijven met een lage massatraagheid.

In eerdere projecten bij PTSMAKE hebben we klanten geholpen bij het selecteren van spaakontwerpen voor robotica en automatisering. Hierdoor konden hun systemen sneller en efficiënter bewegen.

| Type riemschijf | Het beste voor... | Belangrijkste prestatiefactor |

|---|---|---|

| Stevig | Kleine systemen met lage snelheid | Duurzaamheid, eenvoud |

| Geweven | Middelmatige snelheid, matige belastingen | Uitgebalanceerd gewicht/sterkte |

| Gespaakt | Snelle, dynamische systemen | Snelle respons, efficiëntie |

Het kiezen van de juiste tandriemschijfconstructie - massief, gespleten of gespaakt - is een cruciale ontwerpkeuze. Dit heeft een directe invloed op het gewicht en de massatraagheid van de poelie, wat essentieel is voor het optimaliseren van de prestaties in snelle, dynamische systemen waar precisie essentieel is.

Hoe worden poeliematerialen ingedeeld naar toepassingsomgeving?

Bij het kiezen van het juiste materiaal gaat het niet alleen om sterkte. Het gaat erom de katrol af te stemmen op de specifieke werkplek. Een materiaal dat binnenshuis uitblinkt, kan het snel begeven in een corrosieve of hete omgeving.

Deze classificatie garandeert betrouwbaarheid op lange termijn.

Standaard bedrijfsomgevingen

Voor de meeste toepassingen werken standaardmaterialen perfect. Ze bieden een goede balans tussen prestaties en kosten.

Aluminium

Lichtgewicht en kosteneffectief. Ideaal voor hogesnelheidstoepassingen waarbij traagheid een probleem is.

Staal

Biedt superieure sterkte en slijtvastheid. Het is de keuze voor systemen met hoge belasting. Een stalen tandriemschijf zorgt voor een uitstekende duurzaamheid.

| Materiaal | Belangrijkste voordeel | Beste gebruikscasus |

|---|---|---|

| Aluminium | Lichtgewicht | Automatisering met hoge snelheid en lage belasting |

| Staal | Hoge sterkte | Zware machines, hoog koppel |

Bij PTSMAKE is onze eerste stap altijd het begrijpen van de operationele omgeving. Deze eenvoudige analyse voorkomt kostbare storingen en uitvaltijd voor onze klanten. Het is een fundamenteel onderdeel van ons precisieproductieproces.

Corrosiebestendige omgevingen

Wanneer er vocht, chemicaliën of zout aanwezig zijn, heb je een betere bescherming nodig. Standaardmaterialen zouden te snel degraderen.

Roestvrij staal

Dit is een topkeuze om roest en chemische schade te weerstaan. Het is sterk en duurzaam, waardoor het geschikt is voor veeleisende omstandigheden.

Gecoat aluminium

Anodiseren of andere coatings kunnen aluminium een uitstekende weerstand tegen corrosie geven. Dit is geweldig als je toch een lichtgewicht onderdeel nodig hebt.

Voedselveilige en medische omgevingen

Deze industrieën hebben strenge hygiëneregels. Materialen mogen niet giftig zijn en moeten gemakkelijk te reinigen zijn. Hier is de impact van het materiaal op de productveiligheid van het grootste belang.

| Materiaal | Primair voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| Roestvrij staal (304/316) | Zeer goed bestand tegen corrosie en bacteriën | Voedselverwerking, farmaceutische apparatuur |

| Voedsel-rang Kunststoffen (GLUUR, Acetal) | Lichtgewicht, zelfsmerend, bestand tegen chemicaliën | Transportsystemen, verpakkingsmachines |

Omgevingen met hoge temperaturen

Extreme hitte kan ervoor zorgen dat materialen zachter worden, kromtrekken of hun sterkte verliezen. Hiervoor zijn speciale legeringen of hoogwaardige kunststoffen nodig. De materiaalselectie is hier cruciaal voor de operationele veiligheid en vereist een zorgvuldige afweging van de kruipweerstand10. Een goede distributiepoelie moet zijn integriteit behouden onder hitte.

De keuze van het juiste poeliemateriaal is cruciaal voor de prestaties. Standaardmaterialen zoals aluminium en staal zijn geschikt voor algemeen gebruik. Voor zware omstandigheden zijn gespecialiseerde opties zoals roestvrij staal, gecoat aluminium of hoogwaardige kunststoffen nodig om betrouwbaarheid en een lange levensduur in specifieke toepassingen te garanderen.

Hoe zorg je voor compatibiliteit tussen riem- en riemschijfprofielen?

Er is één strikte regel die je altijd moet volgen. Het tandprofiel van de riem moet perfect overeenkomen met het profiel van de poelie. Er zijn geen uitzonderingen.

Denken dat je alles door elkaar kunt gebruiken is een veelgemaakte fout. Het leidt tot ernstige prestatieproblemen en apparatuurstoringen.

De gevolgen van niet-passende producten

Het is nooit een goed idee om een riem en poelie te gebruiken die niet bij elkaar passen. Deze mismatch zorgt voor inefficiëntie en kan je hele systeem beschadigen.

| Riemprofiel | Katrolprofiel | Compatibiliteit |

|---|---|---|

| HTD | HTD | Wedstrijd |

| GT | GT | Wedstrijd |

| HTD | GT | Mismatch |

| GT | HTD | Mismatch |

Deze eenvoudige tabel toont de enige manier om een goede werking te garanderen. Controleer altijd of uw componenten overeenkomen voor de installatie.

Het meest kritieke principe is profielmatching. Hierover kun je geen compromissen sluiten. Laten we eens kijken waarom, aan de hand van een veelvoorkomend voorbeeld uit eerdere projecten.

Het HTD vs. GT-dilemma

Een veel voorkomend punt van verwarring is dat tussen HTD (High Torque Drive) en GT (of GT2/GT3) profielen. Ze lijken op elkaar, maar hun tandgeometrie is fundamenteel anders.

Het gebruik van een HTD-riem op een GT-poelie resulteert in slechte tanden mazen11. De tanden van de riem zullen niet goed in de groeven van de riemschijf vallen. Dit leidt tot meer trillingen, lawaai en slippen onder belasting.

Stress en slijtage

Deze onjuiste pasvorm concentreert de spanning op de tanden van de riem. Dit veroorzaakt voortijdige slijtage en kan leiden tot afschuiving van de tanden. Het systeem verliest zijn precisie en betrouwbaarheid. In onze tests hebben we gezien dat verkeerd passende systemen het al na een fractie van de verwachte levensduur begaven.

Een juist gekozen timingpoelie is essentieel.

| Functie | HTD-profiel | GT Profiel |

|---|---|---|

| Tandvorm | Rond | Gewijzigd kromlijnig |

| Tegenreactie | Hoger | Onder |

| Laadvermogen | Goed | Uitstekend |

| Beste voor | Algemeen gebruik | Uiterst nauwkeurig |

Bij PTSMAKE bevestigen we deze details altijd met klanten. Ervoor zorgen dat de riem- en riemschijfprofielen identiek zijn, is de eerste stap in het bouwen van een betrouwbaar aandrijfsysteem.

De basisregel is eenvoudig: riem- en poelieprofielen moeten exact overeenkomen. Het gebruik van verschillende profielen samen, zoals HTD en GT, veroorzaakt slechte prestaties, overmatige slijtage en uiteindelijk systeemfalen. Deze compatibiliteitscontrole is onmisbaar voor de betrouwbaarheid van het systeem.

Hoe diagnosticeer en verhelp je overmatig aandrijfgeluid?

Een systematische aanpak is cruciaal. Wanneer een aandrijfsysteem luidruchtig wordt, is gissen inefficiënt. Ik gebruik altijd een stroomschema voor probleemoplossing.

Deze methode bespaart tijd en voorkomt een verkeerde diagnose. Het breekt het probleem op in logische stappen.

Begin met het voor de hand liggende

Controleer eerst de basis. Is het geluid nieuw? Is het begonnen na een verandering? Eenvoudige vragen wijzen vaak naar de oplossing. Een goed ontworpen systeem, vooral met een nauwkeurig timingpoelie, zou rustig moeten lopen.

Stroomdiagram voor probleemoplossing: Eerste stappen

| Symptoom | Eerste controle | Actie |

|---|---|---|

| Hoge tonen | Riemspanning | Gebruik een spanningsmeter |

| Malen/Rommelen | Toestand poelie | Inspecteren op slijtage/beschadiging |

| Klikken/Tikken | Uitlijning | Controleer het parallellisme van de poelie |

Dit gestructureerde proces zorgt ervoor dat je geen potentiële oorzaak over het hoofd ziet. Het is eenvoudig maar effectief.

De hoofdoorzaak diagnosticeren

Nadat u de eerste controles hebt uitgevoerd, moet u dieper graven. Elk potentieel probleem vereist een specifiek diagnostisch pad. Een eenvoudige ruis kan wijzen op complexe onderliggende problemen als deze niet correct wordt aangepakt. Deze gedetailleerde aanpak is iets wat we prioriteit geven bij PTSMAKE. We zorgen ervoor dat componenten niet alleen worden gemaakt, maar dat ze geruisloos samenwerken.

Een diepere diagnostische tabel

Deze tabel koppelt specifieke geluiden aan hun meest waarschijnlijke oorzaken en de vereiste oplossing. Als je deze logica volgt, voorkom je dat je onderdelen vervangt die niet het probleem zijn.

| Type geluid | Waarschijnlijke oorzaak | Corrigerende maatregelen |

|---|---|---|

| Piepen tijdens starten/stoppen | Riemspanning te laag | Pas de spanning aan de specificaties van de fabrikant aan |

| Constant zeuren | Riemspanning te hoog | Verminder de spanning tot de specificaties van de fabrikant |

| Rommelend/Grommend | Versleten poelie lagers | Vervang de poelie of lagers |

| Ongelijkmatige slijtage Geluid | Verkeerde uitlijning poelie | Riemschijven opnieuw uitlijnen met een laser |

Soms komt het geluid niet van een enkel defect onderdeel. Het kan het systeem zijn harmonische resonantie12 kleine trillingen versterken. Dit gebeurt vaak als de riem en poelie niet goed op elkaar zijn afgestemd, een fout die veel geld kan kosten. Uit eerdere projecten hebben we geleerd dat de compatibiliteit van componenten net zo belangrijk is als de kwaliteit van afzonderlijke onderdelen.

Een logisch stroomschema verandert complexe probleemoplossing in een reeks eenvoudige controles. Door mogelijke oorzaken van lawaai te isoleren - van spanning en uitlijning tot slijtage van onderdelen - kun je het probleem efficiënt lokaliseren en oplossen, zodat het systeem soepel en stil blijft werken.

Hoe optimaliseer je de poelieselectie in een hogesnelheidstoepassing met omkeermechanisme?

Bij hogesnelheidsomkeersystemen is elke gram belangrijk. Het doel is om de traagheid te minimaliseren. Snelle richtingsveranderingen vragen om snelle versnellingen en vertragingen. Een zware poelie vecht tegen deze veranderingen. Hierdoor worden de motor en de riem zwaarder belast.

Dus hoe kunnen we deze weerstand verminderen?

Kies lichtgewicht materialen

Kijk eerst naar het materiaal. Aluminium is vaak de beste keuze in plaats van staal. Het is sterk genoeg en toch veel lichter. Deze eenvoudige omschakeling kan het gewicht van de katrol aanzienlijk verminderen.

Pulleyconstructie optimaliseren

Kijk vervolgens naar het ontwerp van de katrol. Een massieve katrol heeft onnodige massa. Bij geweven of spaakvormige ontwerpen wordt materiaal uit het midden verwijderd. Dit vermindert het gewicht zonder de kracht op te offeren waar die het meest nodig is.

Materiaalvergelijking

| Functie | Aluminium | Staal |

|---|---|---|

| Dichtheid | Laag | Hoog |

| Traagheid | Onder | Hoger |

| Kosten | Matig | Onder |

| Sterkte | Goed | Uitstekend |

Selecteer een kleinere pitch

Denk tot slot ook aan het steekprofiel. Een kleinere spoed maakt een compactere timingpoelie mogelijk. Een kleinere totale diameter leidt direct tot een lagere massatraagheid, wat perfect is voor deze toepassingen.

Traagheid minimaliseren is niet alleen de lichtste optie kiezen. Het is een zorgvuldige afweging. Een te lichte poelie kan de structurele integriteit missen die nodig is voor de koppel- en snelheidseisen van de toepassing. Dit kan leiden tot voortijdig falen.

De rol van traagheid in prestaties

Traagheid is de weerstand van een object tegen elke verandering in zijn bewegingstoestand. Voor een tandriemschijf is een lagere traagheidsmoment13 betekent dat de motor minder koppel nodig heeft om te starten, te stoppen en om te keren. Dit resulteert in snellere reactietijden, lager energieverbruik en minder slijtage van het hele systeem.

In ons werk bij PTSMAKE begeleiden we klanten bij deze afwegingen. We helpen hen de juiste balans te vinden tussen lage inertie en hoge duurzaamheid.

Bouwtype-analyse

| Bouw | Traagheidsniveau | Sterkte | Beste gebruikscasus |

|---|---|---|---|

| Stevig | Hoog | Zeer hoog | Lage snelheid, hoog koppel |

| Geweven | Medium | Hoog | Voor algemene doeleinden, hoge snelheid |

| Gespaakt | Laag | Goed | Hoge snelheid, omkeren |

Toonhoogteprofiel en systeemdynamica

Een kleinere steek verkleint niet alleen de poeliediameter, maar kan ook een smallere riem mogelijk maken. Dit vermindert de totale massa van het bewegende systeem nog verder. We moeten er echter voor zorgen dat het geselecteerde profiel de vereiste belasting aankan zonder dat de tanden verspringen of overmatige slijtage optreedt. Het is een complete systeemoptimalisatie.

Vermindering van de traagheid is essentieel voor achteruitrijden met hoge snelheid. Je kunt dit bereiken door lichtgewicht materialen te kiezen, zoals aluminium, gebruik te maken van webbed- of spaakconstructies en te kiezen voor een kleiner steekprofiel. Dit verhoogt het reactievermogen en de efficiëntie van het systeem.

Ontgrendel nauwkeurige Timing poelie oplossingen met PTSMAKE

Klaar voor superieure timing pulley prestaties? Neem contact op met PTSMAKE vandaag nog voor een snelle, deskundige offerte op maat tandriemschijven en assemblages. Profiteer van onze precisie CNC-bewerking, strenge kwaliteitscontrole, en snelle turnaround-vertrouwd door marktleiders wereldwijd. Dien uw RFQ en macht uw engineering projecten met vertrouwen!

Ontdek hoe deze belangrijke eigenschap bepaalt of een materiaal trekkrachten kan weerstaan zonder te breken. ↩

Begrijp de fysica van riembewegingen om het ontwerp en de betrouwbaarheid van uw machine te verbeteren. ↩

Leer hoe speling de nauwkeurigheid beïnvloedt en hoe u dit kunt minimaliseren in uw ontwerpen. ↩

Lees hoe deze axiale kracht de levensduur van de lagers en de nauwkeurigheid van het systeem beïnvloedt. ↩

Ontdek hoe echte uitwisselbaarheid van onderdelen de onderhoudskosten drastisch kan verlagen en de stilstandtijd van apparatuur kan verminderen. ↩

Begrijp hoe deze kleine mismatch de nauwkeurigheid en prestaties van de riem beïnvloedt. ↩

Leer hoe contactspanning de materiaalselectie en de levensduur van componenten beïnvloedt. ↩

Leer hoe deze interne onderdelen hoogwaardige riemen hun ongelooflijke sterkte en koppelcapaciteit geven. ↩

Leer hoe traagheid de efficiëntie en het reactievermogen van uw mechanische systemen beïnvloedt. ↩

Ontdek hoe deze eigenschap de prestaties en levensduur van materialen beïnvloedt in industriële omgevingen met hoge temperaturen. ↩

Ontdek de techniek achter de juiste tandaanslag en het directe effect daarvan op de precisie en kracht van het systeem. ↩

Leer hoe systeemtrillingen worden versterkt en hoe u dit kunt voorkomen in uw ontwerpen. ↩

Ontdek hoe deze fysieke eigenschap de prestaties en efficiëntie van uw systeem direct beïnvloedt. ↩